FU450MRAPUG विस्तृत सार्वभौमिक मिलिंग मशीन

नॉलेज बेस में अपना अच्छा काम भेजें सरल है। नीचे दिए गए फॉर्म का प्रयोग करें

छात्र, स्नातक छात्र, युवा वैज्ञानिक जो अपने अध्ययन और कार्य में ज्ञान आधार का उपयोग करते हैं, वे आपके बहुत आभारी रहेंगे।

पर प्रविष्ट किया http://www.allbest.ru/

परिचय

1. सामान्य भाग

1.1 कार्यशाला का उद्देश्य और उपकरण

2. विशेष भाग

2.1 कंसोल-मिलिंग यूनिवर्सल मशीन 6E80Sh . का उद्देश्य और उपकरण

2.3 कंसोल-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh . का स्नेहन

3. उत्पादन का संगठन

3.1 तकनीकी दस्तावेजके लिए ओवरहालकंसोल-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh

3.2 कथन सहायक उपकरण, कंसोल-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh . के ओवरहाल के लिए जुड़नार और उपकरण

4. आर्थिक भाग

4.1 कंसोल-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh . के ओवरहाल के लिए समय सीमा

4.2 टैरिफ दरेंदुकान में

5. सुरक्षा और अग्निशमन उपकरण के उपाय

5.1 साइट पर श्रम सुरक्षा

5.2 सुरक्षा

5.3 औद्योगिक स्वच्छता

5.4 अग्नि सुरक्षा

5.5 पर्यावरण संरक्षण

ग्रन्थसूची

परिचय

आर्सेलर मित्तल दुनिया की सबसे बड़ी स्टील कंपनी है, जो 2008 के अंत में विश्व स्टील बाजार के 10% को नियंत्रित करती है। लक्ज़मबर्ग में पंजीकृत।

इसका गठन 2006 में लक्ज़मबर्ग स्थित आर्सेलर और भारतीय मित्तल स्टील के विलय से हुआ था, जिसका स्वामित्व भारतीय व्यवसायी लक्ष्मी मित्तल के पास था।

विलय के बाद, कंपनी की उत्पादन क्षमता प्रति वर्ष 120 मिलियन टन थी। अगले पांच वर्षों में क्षमता को बढ़ाकर 150 मिलियन टन करने के लिए विकास लक्ष्य की घोषणा की गई थी। आर्थिक संकट 2011-2012 से 2014 तक चल रही परियोजनाओं को स्थगित करने का कारण बना।

ज्वाइंट स्टॉक कंपनी "आर्सेलर मित्तल टेमिर्ताउ" है सबसे बड़ा उद्यमकजाकिस्तान गणराज्य का खनन और धातुकर्म क्षेत्र और अपने स्वयं के कोयला, लौह अयस्क और ऊर्जा आधार के साथ एक एकीकृत खनन और धातुकर्म परिसर है।

आर्सेलर मित्तल तिमिरताउ JSC में शामिल हैं:

इस्पात विभाग;

कोयला विभाग;

लौह अयस्क विभाग।

जेएससी "आर्सेलर मित्तल टेमिरटौ" फ्लैट और लंबे उत्पादों के उत्पादन में माहिर हैं, जिनमें पॉलिमर, जिंक और एल्यूमीनियम लेपित, और सिंटर, लौह अयस्क और कोयला सांद्रण, कोक, कच्चा लोहा, स्टील का उत्पादन भी करता है, जिसमें लगातार कास्ट स्लैब, स्ट्रिप, स्पर स्ट्रिप, इलेक्ट्रोवेल्ड पाइपऔर ब्लास्ट-फर्नेस और कोक उद्योगों के संबंधित उत्पाद।

आर्सेलर मित्तल तिमिरताउ जेएससी एक सामाजिक रूप से उन्मुख कंपनी है। उद्यम की बैलेंस शीट पर रेस्ट हाउस, सेनेटोरियम, बच्चे हैं गर्मियों में लगने वाला शिविरमनोरंजन, खेल सुविधाएं और चिकित्सा संस्थान. कंपनी एक सप्लायर है उपयोगिताओं(गर्म और ठंडा पानी, हीटिंग, बिजली) Temirtau के निवासियों के लिए।

ब्रैकट तकनीकी मिलिंग मशीन

1. सामान्य भाग

1.1 कार्यशाला का उद्देश्य और व्यवस्था

दुकान पासपोर्ट नंबर 31

कार्यशाला को 1957 में जिप्रोमेज़ की कारागांडा शाखा द्वारा डिजाइन किया गया था, जिसे सितंबर 1970 में (एक प्रशासनिक भवन के बिना) काज़मेटलर्गस्ट्रॉय ट्रस्ट द्वारा बनाया और संचालित किया गया था।

कार्यशाला का उद्देश्य सिंटरिंग, स्टीलमेकिंग और फाउंड्री के लिए उपकरणों की मरम्मत करना था। अक्टूबर 1971 में, TsRMO-1 के एक स्वतंत्र संरचनात्मक उपखंड के निर्माण के संबंध में कार्यशाला का पुनर्गठन किया गया था।

TsRMO-2 को स्टील-स्मेल्टिंग शॉप्स उपकरण की मरम्मत, स्पेयर पार्ट्स के निर्माण और बहाली, ब्लास्ट फर्नेस ट्यूयर्स, कन्वर्टर लांस हेड्स, स्टील-पेयरिंग लैडल लॉकिंग रॉड्स के निर्माण और बहाली के लिए डिज़ाइन किया गया है।

कार्यशाला में दो मरम्मत खंड (खुले चूल्हा और कनवर्टर) और एक मरम्मत और यांत्रिक कार्यशाला शामिल हैं।

कार्यशाला 96 मीटर लंबी और 18 मीटर चौड़ी दो-खाड़ी वाली इमारत में स्थित है, जिसका कुल क्षेत्रफल 3460 वर्ग मीटर है।

5 टन की भारोत्तोलन क्षमता वाले तीन इलेक्ट्रिक ओवरहेड क्रेन, 15/3 टन की भारोत्तोलन क्षमता वाले दो क्रेन, 10 टन की भारोत्तोलन क्षमता वाली एक इलेक्ट्रिक ट्रॉली, दो इलेक्ट्रिक कार और दो बिजली लोडर।

बाहरी कार्गो कारोबार रेल और सड़क परिवहन द्वारा किया जाता है।

कार्यशाला में तीन सड़क प्रवेश द्वार और 18 मीटर की लंबाई के साथ एक रेलवे पहुंच ट्रैक है। कार्यशाला के सभी प्रवेश द्वार हवा के पर्दे से सुसज्जित हैं।

कार्यशाला को 5 एसटीडी-300 इकाइयों द्वारा गर्म किया जाता है।

परियोजना प्रदान करती है:

1. उत्पादों को 1 . से हटाना कुल क्षेत्रफलकार्यशालाएं - 0.68 टन/वर्ष

2. एक मुख्य मशीन से उत्पादों को हटाना - 88.5 टी / वर्ष

3. प्रति मशीन ऑपरेटर उत्पादों का उत्पादन - 54.5 टन / वर्ष

4. प्रति कर्मचारी उत्पादों का उत्पादन - 22.6 टन / वर्ष।

उत्पादक क्षमता

|

नाम |

वार्षिक रिलीज |

||||

|

परियोजना द्वारा |

वास्तव में, 1 जनवरी 1972 तक |

||||

|

स्पेयर पार्ट्स मशीनिंग |

|||||

|

पुन: मरम्मत योग्य स्पेयर पार्ट्स की मशीनिंग |

|||||

|

मशीनिंग स्टॉप रॉड |

|||||

|

तुयेरे मरम्मत |

|||||

|

मरम्मत और स्थापना कार्य |

तकनीकी प्रक्रिया।

स्पेयर पार्ट्स के प्रसंस्करण की तकनीकी प्रक्रिया व्यक्तिगत और छोटे पैमाने पर है। स्पेयर पार्ट्स के निर्माण के लिए कास्टिंग, फोर्जिंग और अनुभागीय धातु ओटीएस के गोदामों और मुख्य मैकेनिक विभाग की खरीद कार्यशालाओं से कार्यशाला में आते हैं। मरम्मत तकनीक में मरम्मत की तैयारी, इकाइयों के प्रतिस्थापन, व्यक्तिगत भागों और मरम्मत की अवधि के दौरान इकाइयों के संशोधन के दौरान इकाइयों के संयोजन और संशोधन शामिल हैं।

वर्कशॉप दो शिफ्टों में काम करने के लिए निर्धारित है, जिसमें दो दिन की छुट्टी के साथ पांच दिवसीय कार्य सप्ताह के साथ 8.25 घंटे की शिफ्ट अवधि है।

1.2 उद्देश्य और सारांश तकनीकी निर्देशमुख्य उपकरण

क्षेत्रों और मरम्मत और यांत्रिक कार्यशाला की विशेषताएं।

खुले चूल्हे की दुकान के उपकरण की मरम्मत के लिए क्षेत्र - खुले चूल्हा, आग रोक और संरचना तैयार करने की दुकानों में अनुमोदित कार्यक्रम के अनुसार उपकरणों की अनुसूचित निवारक मरम्मत करता है।

साइट खुली चूल्हा दुकान के परिसर में स्थित है।

साइट में मरम्मत फिटर, इलेक्ट्रिक और गैस वेल्डर और कटर की 7 टीमें (60 लोग) शामिल हैं।

कनवर्टर दुकान के उपकरणों की मरम्मत के लिए क्षेत्र - कनवर्टर और ढेर चालक की दुकानों में अनुमोदित कार्यक्रम के अनुसार उपकरणों की अनुसूचित निवारक मरम्मत करता है।

साइट कन्वर्टर शॉप के मुख्य भवन के बिल्ट-इन रूम में 60 के क्षेत्र में 23 मार्क पर स्थित है।

साइट में मरम्मत फिटर, बिजली और गैस वेल्डर और कटर की 7 टीमें (62 लोग) शामिल हैं।

मरम्मत और यांत्रिक कार्यशाला।

कार्यशाला के उत्पादन भवन में स्थित है। मरम्मत और यांत्रिक कार्यशाला में शामिल हैं:

ए) यांत्रिक विभाग;

बी) ताला और विधानसभा विभाग;

सी) फोर्जिंग और वेल्डिंग और खरीद विभाग;

डी) लॉकिंग रॉड के निर्माण और बहाली के लिए विभाग;

डी) विद्युत यांत्रिक सेवा।

यांत्रिक डिब्बे स्पेयर पार्ट्स के यांत्रिक प्रसंस्करण के लिए अभिप्रेत है। यह स्पैन एबी में 48 वर्ग मीटर के क्षेत्र में स्थित है। एक टन उत्पादों के प्रसंस्करण की जटिलता के आधार पर विभाग में मशीन टूल्स की संख्या स्थापित की जाती है - 90 मशीन घंटे।

लॉकस्मिथ और असेंबली विभाग को संयंत्र की स्टील-स्मेल्टिंग दुकानों की उपकरण इकाइयों को इकट्ठा करने और संशोधित करने के लिए डिज़ाइन किया गया है। विभाग एबी और बीवी क्षेत्र में 972 क्षेत्र में स्थित है। विभाग में ताला बनाने वालों की 2 टीमें (10 लोग) शामिल हैं।

फोर्ज-वेल्डिंग और प्रोक्योरमेंट डिपार्टमेंट को छोटे फोर्जिंग और टूल ब्लैंक्स के निर्माण, विभिन्न प्रोफाइल के रोल्ड उत्पादों से ब्लैंक्स को काटने और ओपन-हार्ट और कन्वर्टर शॉप्स के कॉपर ट्यूयर्स के निर्माण के लिए डिज़ाइन किया गया है। धातु गोदाम वाला विभाग 648 क्षेत्र में एबी बे में स्थित है।

स्टॉप रॉड के उत्पादन और बहाली के लिए विभाग स्टील डालने वाली सीढ़ी के लिए स्टॉप रॉड के उत्पादन के लिए है। प्रति वर्ष 1600 टन लॉकिंग रॉड की क्षमता वाली उत्पादन लाइन पर काम किया जाता है।

वर्तमान में, स्टॉप स्टबल के निर्माण के लिए तकनीकी प्रक्रिया में सुधार के लिए विभाग के डिजाइन की समीक्षा की जा रही है।

इलेक्ट्रोमैकेनिकल सेवा का उद्देश्य एक यांत्रिक कार्यशाला के उपकरण की अनुसूचित निवारक मरम्मत और समस्या निवारण करना है। सेवा 180 वर्ग मीटर के क्षेत्र के साथ एक अंतर्निर्मित कमरे में बीवी बे में स्थित है। सेवा में 4 इलेक्ट्रीशियन और 6 ताला बनाने वाले शामिल हैं।

सामग्री गोदाम 24 वर्ग मीटर के क्षेत्र के साथ एक अंतर्निर्मित कमरे में बीवी बे में स्थित है। गोदाम सामग्री और तकनीकी संपत्तियों के भंडारण के लिए अभिप्रेत है। गोदाम में माल के परिवहन पर काम मैन्युअल रूप से किया जाता है।

स्पेयर पार्ट्स वेयरहाउस क्षेत्र 24 पर बीवी की अवधि में स्थित है, फेंसिड धातु जाल. गोदाम में 5 टन की वहन क्षमता वाले इलेक्ट्रिक फोर्कलिफ्ट द्वारा सेवित है।

दुकान की बिजली आपूर्ति।

कार्यशाला में 10 केवी केबल के साथ 12 सबस्टेशनों से बिजली की आपूर्ति की जाती है। वर्कशॉप में एक स्टेप डाउन ट्रांसफॉर्मर 1000 kVA, 10/0.4 kV लगाया गया है।

आम विद्युत शक्तिकार्यशालाएं - 660 किलोवाट।

बिजली सहित - 440 किलोवाट;

क्रेन - 184 किलोवाट;

इलेक्ट्रिक भट्ठी - 8 किलोवाट;

इलेक्ट्रिक वेल्डिंग - 28 किलोवाट।

इंट्राशॉप नेटवर्क एनटीपी 0.4 केवी से जुड़े हैं, वायरिंग एपीआर प्रकार के तार के साथ पाइप में की जाती है। सभी बोर्डों पर A3124 और A3131 प्रकार की ShR और ShchU स्वचालित मशीनें स्थापित हैं।

कार्यशाला में प्रकाश 87 लैंप की मात्रा में GE-50 लैंप द्वारा किया जाता है। जुड़नार की कुल विद्युत शक्ति 43.5 kW है।

इंट्राशॉप नेटवर्क

|

नाम |

स्थान डालें |

इंट्राशॉप नेटवर्क |

||||

|

व्यास मिमी |

रकम |

|||||

|

गैस पाइपलाइन |

सामान्य संयंत्र राजमार्ग |

|||||

|

ऑक्सीजन पाइपलाइन |

||||||

|

भाप पाइपलाइन |

||||||

|

संपीड़ित हवा पाइपलाइन |

||||||

|

गर्म पानी की पाइपलाइन |

||||||

|

घरेलू पेयजल आपूर्ति |

||||||

|

प्रक्रिया पानी पाइपलाइन |

ऑटोमोटो परिवहन

इंट्रा-शॉप और इंट्रा-प्लांट ट्रांसपोर्टेशन के लिए, वर्कशॉप में 2 इलेक्ट्रिक फोर्कलिफ्ट्स EP-301 हैं, जिसमें 3 टन की लिफ्टिंग क्षमता के साथ यूनिवर्सल फोर्क ग्रिप और 2 टन की लिफ्टिंग क्षमता वाली 2 इलेक्ट्रिक कार EK-2 हैं।

स्वच्छता और घरेलू शर्तें।

कार्यशाला का प्रशासनिक भवन निर्माणाधीन है। मरम्मत और स्थापना टीमों के कर्मचारी अस्थायी रूप से खुले चूल्हे और कनवर्टर की दुकानों के प्रशासनिक भवन में स्थित हैं।

उपकरण की तकनीकी विशेषताएं

|

नाम, प्रकार, मॉडल, निर्माता |

तकनीकी निर्देश |

|||

|

यांत्रिक कम्पार्टमेंट |

||||

|

सांत्वना देना- मिलिंग मशीन 6M12P (गोर्की मशीन टूल प्लांट) |

धुरी की नाक से मेज तक की दूरी: सबसे छोटा - 30 मिमी; सबसे बड़ा 400 मिमी है। तालिका की कामकाजी सतह का आकार 1250×320 मिमी है। तालिका का सबसे बड़ा आंदोलन: अनुदैर्ध्य - 700 मिमी; अनुप्रस्थ - 260 मिमी; लंबवत - 370 मिमी। स्पिंडल इनर टेंपर - बी 3 स्पिंडल हेड के रोटेशन का सबसे बड़ा कोण ±45° है। धुरी की सबसे बड़ी अक्षीय गति 70 मिमी है। स्पिंडल गति सीमा 31.5h1600 आरपीएम। |

|||

|

वाइड-यूनिवर्सल कंसोल मिलिंग मशीन 6M82Sh |

तालिका की कामकाजी सतह का आयाम - 125x320 मिमी। खराद का धुरा व्यास - 32 मिमी; 50 मिमी। स्पिंडल की संख्या - 2. स्पिंडल टेपर: क्षैतिज - संख्या 3. रोटरी और सिर पर रखी - नंबर 2। धुरी गति सीमा: क्षैतिज 31.5h1600 आरपीएम; कुंडा सिर 90-1400 आरपीएम। अनुदैर्ध्य और अनुप्रस्थ तालिका फ़ीड की सीमाएं: 25h1250 मिमी/मिनट। तालिका के लंबवत फ़ीड की सीमा 8.3-416.6 मिमी है। तालिका का अनुदैर्ध्य पाठ्यक्रम 700 मिमी है। तालिका का अनुप्रस्थ मार्ग 240 मीटर है। तालिका का लंबवत कोर्स - 420 मिमी। तालिका के अनुप्रस्थ तल में मिलिंग हेड का घूमना - 45-90 °। संसाधित विवरण का अधिकतम वजन - 250 किग्रा। |

|||

|

हाइड्रोफिकेटेड क्रॉस प्लानर 7M37 (गोमेल मशीन टूल प्लांट) |

स्लाइडर यात्रा - 150x100 मिमी। तालिका आयाम - 560x1000 मिमी मेज के तल और स्लाइडर के बीच की अधिकतम दूरी 500 मिमी है। तालिका की सबसे बड़ी क्षैतिज गति - 800 मिमी। स्लाइडर गति सीमा 3h48 मीटर/मिनट है। कटिंग स्लेज के रोटेशन का सबसे बड़ा कोण ±60° है। |

|||

|

हाइड्रोफिकेटेड स्लॉटिंग मशीन 7M430 (गोमेल मशीन टूल प्लांट)। |

कटर स्ट्रोक - 320 मिमी टेबल रोटेशन - 360° टेबल व्यास - 700 मिमी अधिकतम टेबल यात्रा: अनुदैर्ध्य - 600 मिमी क्रॉस - 300 मिमी। कटर गति सीमा 3h24 मीटर/मिनट है। |

|||

|

अनुदैर्ध्य योजनाकार 7210 (मिन्स्क मशीन टूल प्लांट) |

टेबल की सतह और क्रॉसबार के बीच की दूरी 1000 मिमी है। रैक के बीच की दूरी - 1100 मिमी तालिका आयाम: 3000x900 मिमी। टेबल यात्रा की लंबाई: सबसे बड़ा - 3200 मिमी; सबसे छोटा 700 मिमी है। कैलिपर की संख्या: क्रॉसबार पर - 2; रैक पर - 1. क्रॉसबार के साथ कैलिपर्स की क्षैतिज गति - 1500 मिमी। रैक पर समर्थन का लंबवत आंदोलन - 900 मिमी। तालिका के कार्य पाठ्यक्रम की गति - 4h90 मीटर/मिनट। टेबल रिवर्स स्पीड - 12h90 मीटर/मिनट। |

|||

|

हिंडोला मशीन 1531 (क्रास्नोडार मशीन टूल प्लांट)। |

फेसप्लेट व्यास - 1150 मिमी फेसप्लेट क्रांतियां - 6.3h315 आरपीएम। लंबवत कैलीपर का झुकाव कोण ±45° है। ऊर्ध्वाधर समर्थन लिफ्ट की ऊंचाई 550 मिमी है। हिलाना क्रॉस कैलिपर- 630 मिमी कैलिपर फ़ीड - 0.05x12.5 मिमी / रेव। |

|||

|

क्षैतिज बोरिंग मशीन 2620V (सेवरडलोव के नाम पर लेनिनग्राद मशीन-टूल एसोसिएशन)। |

स्पिंडल व्यास - 90 मिमी। धुरी गति - 12.5h2000 आरपीएम। फेसप्लेट रोटेशन स्पीड - 8h200 आरपीएम। स्पिंडल का आंतरिक टेपर मोर्स नंबर 5 है। तालिका की कामकाजी सतह का आयाम - 1120x1300 मिमी। अधिकतम यात्रा: हेडस्टॉक वर्टिकल - 1000 मिमी; धुरी की लंबाई - 710 मिमी; टेबल भर में - 1000 मिमी; तालिका की लंबाई - 1090 मिमी; फेसप्लेट सपोर्ट रेडियल - 170 मिमी। बोरिंग होल का सबसे बड़ा व्यास: तकला - 330 मिमी; कैलिपर - 600 मिमी। |

|||

|

रेडियल ड्रिलिंग मशीन 2H55 (ओडेसा मशीन टूल प्लांट)। |

सबसे बड़ा ड्रिलिंग व्यास 50 मिमी है। मोर्स टेंपर - नंबर 5। धुरी की सबसे बड़ी अक्षीय गति 350 मिमी है। स्पिंडल ओवरहांग - 410h1600 मिमी। धुरी गति - 20-2000 आरपीएम |

|||

|

स्क्रू-कटिंग खराद 1E61M (इज़ेव्स्क मशीन टूल प्लांट) |

केंद्रों की ऊंचाई 170 मिमी है। धुरी में छेद 32 मिमी है। कैलिपर के ऊपर - 183 मिमी; बिस्तर के ऊपर - 320 मिमी। |

|||

|

स्क्रू-कटिंग खराद 1K62 (एफ़्रेमोव मशीन-टूल प्लांट, मॉस्को) |

केंद्रों की ऊंचाई 215 मिमी है। स्पिंडल होल - 38 मिमी सबसे बड़ा वर्कपीस व्यास: कैलिपर के ऊपर - 260 मिमी; बिस्तर के ऊपर - 400 मिमी। |

|||

|

स्क्रू-कटिंग खराद 1625 (एफ़्रेमोव मशीन-टूल प्लांट, मॉस्को) |

केंद्रों के बीच की दूरी - 1400 मिमी। केंद्रों की ऊंचाई 215 मिमी है। स्पिंडल बोर - 47 मिमी। सबसे बड़ा वर्कपीस व्यास: कैलिपर के ऊपर - 260 मिमी; बिस्तर के ऊपर - 400 मिमी। |

|||

|

स्क्रू-कटिंग खराद 1A616 (कुइबीशेव मशीन टूल प्लांट)। |

केंद्रों के बीच की दूरी - 710 मिमी। केंद्रों की ऊंचाई 170 मिमी है। धुरी में छेद 32 मिमी है। सबसे बड़ा वर्कपीस व्यास: कैलिपर के ऊपर - 188 मिमी; बिस्तर के ऊपर - 320 मिमी। |

|||

|

स्क्रू-कटिंग खराद 163 (त्बिलिसी मशीन टूल प्लांट) |

केंद्रों के बीच की दूरी - 1400 मिमी। केंद्रों की ऊंचाई 265 मिमी है। स्पिंडल बोर - 65 मिमी। सबसे बड़ा वर्कपीस व्यास: कैलिपर के ऊपर - 350 मिमी; बिस्तर के ऊपर - 630 मिमी। |

|||

|

पेंच काटने वाला खराद 9H14S3 (त्बिलिसी मशीन टूल प्लांट) |

केंद्रों के बीच की दूरी - 710 मिमी। केंद्रों की ऊंचाई 265 मिमी है। स्पिंडल बोर - 65 मिमी। सबसे बड़ा वर्कपीस व्यास: कैलिपर के ऊपर - 350 मिमी; बिस्तर के ऊपर - 630 मिमी। |

|||

|

स्क्रू-कटिंग खराद 165 (रियाज़ान मशीन टूल प्लांट) |

केंद्रों के बीच की दूरी - 2800h5000 मिमी। केंद्रों की ऊंचाई 500 मिमी है। धुरी में छेद 80 मिमी है। सबसे बड़ा वर्कपीस व्यास: कैलिपर के ऊपर - 650 मिमी; बिस्तर के ऊपर - 1000 मिमी। धुरी की गति - 5h500 आरपीएम। |

|||

|

सर्कुलर ग्राइंडिंग मशीन ZA164A (कोमुनार प्लांट, लुबनी, पोल्टावा क्षेत्र) |

केंद्रों के बीच की दूरी - 2800 मिमी। उत्पाद का सबसे बड़ा व्यास 400 मिमी है। उत्पाद का अधिकतम वजन 250 किलो है। सबसे बड़े सर्कल के आयाम: बाहरी व्यास - 750 मिमी; आंतरिक व्यास - 40 मिमी; चौड़ाई - 70 मिमी। |

|||

|

फिटिंग और असेंबली विभाग। |

||||

|

क्षैतिज हाइड्रोलिक प्रेस P983 (प्रेस का ओडेसा संयंत्र)। |

बल - 315 टी। नेटवर्क में तरल दबाव - 200 किग्रा/सेमी²। सवार का सबसे बड़ा स्ट्रोक 850 मिमी है। दबाए गए उत्पाद का अधिकतम व्यास 1500 मिमी है। कार्यशील द्रव तेल है। प्लंजर के अंत से जंगम थ्रस्ट बीम के अंत तक की दूरी: अधिकतम - 2900 मिमी; न्यूनतम - 900 मिमी; कार्य - 2500 मिमी। |

|||

|

सिंगल-कॉलम हाइड्रोलिक प्रेस P6320 (ऑरेनबर्ग मेटलिस्ट प्लांट)। |

बल - 10 टी। नेटवर्क में तरल दबाव - 160 किग्रा/सेमी²। स्ट्रोक - 400 मिमी। तालिका आयाम - 380x500 मिमी। |

|||

|

छीलने और पीसने की मशीन ZM-634 (जलाल-अबाद मरम्मत संयंत्र) |

गोद की संख्या - 2 सर्कल आकार - 400x40x203 मिमी धुरी गति - 1420 आरपीएम। केंद्रों के बीच की दूरी - 700 मिमी केंद्र की ऊंचाई - 830 मिमी |

|||

|

ऊर्ध्वाधर ड्रिलिंग मशीन 2A135 (लेनिन, स्टरलिटोमैक के नाम पर संयंत्र)। |

अधिकतम ड्रिलिंग व्यास 35 मिमी है। स्पिंडल टेंपर - मोर्स नंबर 4। धुरी की धुरी का प्रस्थान - 300 मिमी। धुरी यात्रा - 225 मिमी। हेडस्टॉक स्ट्रोक - 200 मिमी। धुरी गति - 68-1100 आरपीएम। फ़ीड रेंज - 0.12h1.6 मिमी / रेव। |

|||

|

फोर्जिंग और वेल्डिंग और खरीद विभाग। |

||||

|

वायवीय फोर्जिंग हथौड़ा 415А (वोरोनिश संयंत्र केपीओ)। |

खिला भागों का वजन 400 किलो है। प्रति मिनट बीट्स की संख्या - 130 खिला भागों की प्रभावी गतिज ऊर्जा 950 ग्राम है। महिला की धुरी से बिस्तर तक की दूरी - 520 मिमी। स्ट्राइकर के आईने से महिला की दूरी 530 है। स्ट्राइकर मिरर का आयाम - 265x100 मिमी। वर्कपीस का इष्टतम जाली अनुभाग: वर्ग - 100 मिमी; गोल - 115 मिमी। |

|||

|

कटिंग हैक्सॉ 872 (कालिनिन के नाम पर क्रास्नोडार प्रायोगिक संयंत्र)। |

देखा फ्रेम यात्रा की लंबाई - 140x180 मिमी। ब्लेड की लंबाई - 450 मिमी आरा फ्रेम प्रति मिनट स्ट्रोक की संख्या - 85-110। |

|||

|

मिलिंग और काटने की मशीन 8V66 (मिन्स्क मशीन टूल प्लांट) |

आरा ब्लेड के क्रांतियों की संख्या मिनट में। - 3.3h25.5 देखा ब्लेड व्यास - 710 मिमी। काटने की गति - 7.4h57 मीटर/मिनट। काटे जा रहे वर्कपीस का सबसे बड़ा व्यास 230 मिमी है। |

|||

|

वेल्डिंग कनवर्टर PSO-300 |

वर्तमान विनियमन सीमाएं: |

|||

|

वेल्डिंग ट्रांसफार्मर TD-500 (कारखाना मेलबॉक्स M-5293) |

||||

|

फोर्ज फोर्ज |

कार्यशाला द्वारा किया गया। |

|||

|

ताप कक्ष भट्ठी |

चूल्हा क्षेत्र 0.66 वर्ग मीटर है। ईंधन: कोक ओवन गैस। |

|||

|

विद्युत-यांत्रिक सेवा। |

||||

|

ऊर्ध्वाधर ड्रिलिंग मशीन 2A125 (मैकेनिकल प्लांट, कबाने गांव, लुहान्स्क क्षेत्र)। |

सबसे बड़ा ड्रिलिंग व्यास 25 मिमी है। धुरी यात्रा - 200 मिमी। धुरी आरपीएम - 165h2130। तालिका की सबसे बड़ी गति - 400 मिमी। तालिका आयाम - 350x400 मिमी। |

|||

|

छीलने और पीसने की मशीन 3M-634 (किरोव के नाम पर मुकाचेवो संयंत्र) |

मंडलियों की संख्या - 2. हलकों का आकार - 400×40×203 मिमी। मिनट में धुरी क्रांति। - 700h1400। |

|||

|

भूतल पीसने की मशीन 372B (मॉस्को मशीन टूल प्लांट)। |

वर्कपीस के आयाम - 1000x300x400 मिमी। तालिका आयाम - 1000×300 मिमी। सर्कल की ऊंचाई - 40 मिमी। सर्कल व्यास: बाहरी - 250h350 मिमी; आंतरिक - 127 मी. |

|||

|

यूनिवर्सल ग्राइंडिंग मशीन 3659A (पीसने वाली मशीनों का विटेबस्क प्लांट)। |

धारदार ड्रिल, जिंकर्स का व्यास 80 मिमी है। तीक्ष्ण कोण - 70°h140°। नुकीले औजार के पंखों की संख्या 12 तक होती है। पीसने वाली चक्की: बाहरी व्यास - 200 मिमी; आंतरिक - 32 मीटर; ऊंचाई तक - 70 मिमी। मिनट में सर्कल के चक्करों की संख्या। - 1850 |

उपकरण का संचालन करना

|

नाम, संख्या, निर्माता |

स्थापना स्थान |

तकनीकी निर्देश |

|||

|

ब्रिज इलेक्ट्रिक क्रेन नंबर 1 (मैकेनिकल प्लांट, बस्ती नोवोबुरिस्क, खाबरोवस्क क्षेत्र)। |

फोर्जिंग विभाग यांत्रिक विभाग। स्टॉपर रॉड निर्माण विभाग |

भार क्षमता - 5 टन। पुल की लंबाई 16.5 मीटर है। आंदोलन को गति: क्रेन - 73.5 मीटर / मिनट; गाड़ियां - 38 मीटर/मिनट; भारोत्तोलन - 10 मीटर / मिनट। उठाने की ऊँचाई - 8 मीटर। |

|||

|

ब्रिज इलेक्ट्रिक क्रेन नंबर 3 (मशीन-निर्माण संयंत्र, उज़्लोवाया स्टेशन, तुला क्षेत्र)। |

फिटिंग और असेंबली विभाग |

भार क्षमता - 15/3 टी। पुल की लंबाई 16.5 मीटर है। आंदोलन को गति: क्रेन - 49 मीटर/मिनट; गाड़ियां - 18 मीटर/मिनट; मुख्य लिफ्ट - 2.2 मीटर/मिनट; सहायक भारोत्तोलन - 9.7 मीटर / मिनट। लिफ्ट की ऊंचाई: मुख्य - 8.5 मीटर; सहायक - 8.5 मीटर। |

|||

|

ब्रिज इलेक्ट्रिक क्रेन नंबर 4 (पीटीओ प्लांट, अलेक्जेंड्रिया, किरोवोग्राद क्षेत्र)। |

फिटिंग और असेंबली विभाग |

भार क्षमता - 15/3 टी। पुल की लंबाई 16.5 मीटर है। आंदोलन को गति: क्रेन - 75.3 मीटर / मिनट; गाड़ियां - 34.5 मीटर / मिनट; मुख्य लिफ्ट - 8 मीटर/मिनट; सहायक भारोत्तोलन - 19.2 मीटर / मिनट। लिफ्ट की ऊंचाई: मुख्य - 8 मीटर; सहायक - 8 मी. |

|||

|

ट्रॉली इलेक्ट्रिक (धातुकर्म उपकरणों का निप्रॉपेट्रोस संयंत्र)। |

कुल्हाड़ियों में स्पैन के बीच 4-5 |

भार क्षमता - 10t; रेल ट्रैक - 1000 मिमी; ट्रॉली बेस - 1600 मिमी। प्लेटफार्म का आकार - 2630×1650 मिमी। यात्रा की गति - 40 मीटर / मिनट। एमटीके-11-वी इलेक्ट्रिक मोटर से ड्राइव करें, पावर 2.2 किलोवाट, 885 आरपीएम। बटन नियंत्रण। |

2. विशेष भाग

2.1 कंसोल-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh . का उद्देश्य और उपकरण

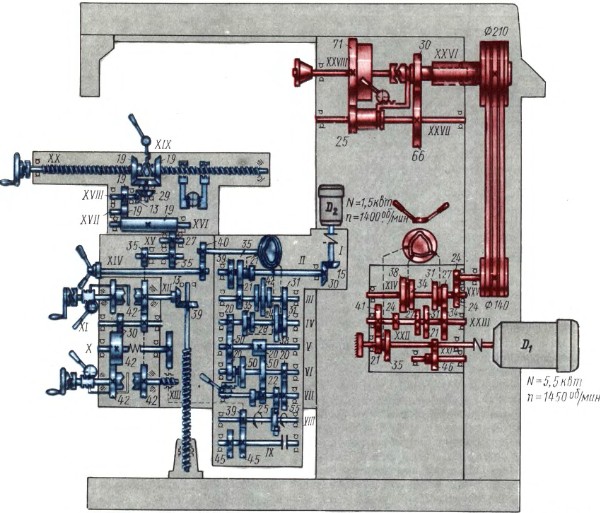

चित्र 2.1.1 कंसोल-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh

Shirokouniversalny ब्रैकट-मिलिंग क्षैतिज मशीन 6E80SH को भागों पर मिलिंग और कुछ प्रकार के उबाऊ कार्य करने के लिए डिज़ाइन किया गया है छोटे आकारलौह और अलौह धातुओं और प्लास्टिक से।

एकल और बड़े पैमाने पर उत्पादन की स्थितियों में लागू होते हैं। मशीनों की तकनीकी विशेषताएं उच्च गति वाले स्टील टूल्स की क्षमताओं के साथ-साथ कार्बाइड इंसर्ट से लैस टूल का पूरी तरह से उपयोग करना संभव बनाती हैं।

एक वापस लेने योग्य क्विल के साथ कुंडा मिलिंग हेड वर्कपीस की झुकी हुई सतहों को मिलाने की अनुमति देता है। डिवाइडिंग हेड, रोटरी टेबल, वाइस का उपयोग मशीन की तकनीकी क्षमताओं का विस्तार करता है।

मशीनें एक क्षैतिज या ऊर्ध्वाधर स्पिंडल में तय किए गए घूर्णन फिक्स्ड कटर के साथ मिलिंग के सिद्धांत पर काम करती हैं। तालिका के आंदोलनों (एक्स-कोऑर्डिनेट), स्लाइड (वाई-कोऑर्डिनेट), कंसोल (जेड-कोऑर्डिनेट) का उपयोग कार्य या स्थापना आंदोलनों के रूप में किया जाता है।

सीएनसी उपकरण का उपयोग आपको प्रोग्राम के अनुसार भागों को स्वचालित मोड में संसाधित करने की अनुमति देता है।

प्रारुप सुविधाये:

रैक वह आधार इकाई है जिस पर अन्य सभी इकाइयाँ और तंत्र लगे होते हैं। रैक सख्ती से प्लेट (आधार) से जुड़ा हुआ है। मशीन के ट्रंक पर एक लंबवत स्पिंडल हेड लगाया जाता है, और निलंबन ब्रैकेट लंबे मंडल के साथ काम करने के लिए ट्रंक गाइड से जुड़े होते हैं।

हॉरिजॉन्टल स्पिंडल का गियरबॉक्स रैक माउंटेड है। ऊर्ध्वाधर धुरी सिर के ऊपर रखी एक विद्युत मोटर द्वारा संचालित होती है।

कंसोल की पिछली दीवार को डोवेटेल गाइड के रूप में बनाया गया है। स्लेज कंसोल पर ट्रांसवर्सली चलता है और इसमें टेबल के लिए गाइड होते हैं। एक अनुदैर्ध्य फ़ीड पेंच तालिका से जुड़ा हुआ है। संबद्ध विधि और काउंटर मिलिंग की विधि दोनों से कार्य संभव है।

मशीन संरचना:

टेबल, स्लाइड, टेबल, कूलिंग सिस्टम, इलेक्ट्रिकल कैबिनेट, टेबल के ट्रांसवर्स मूवमेंट को स्विच करने के लिए मैकेनिज्म, बेड, फीड बॉक्स, फीड स्विचिंग मैकेनिज्म, हॉरिजॉन्टल स्पिंडल स्पीड स्विचिंग मैकेनिज्म, गियरबॉक्स और स्पिंडल के वर्टिकल मूवमेंट को स्विच करने का तंत्र। एक धुरी सिर के साथ ट्रंक, सुरक्षात्मक उपकरण, ऊर्ध्वाधर धुरी, निलंबन, कंसोल की घूर्णी गति को स्विच करने के लिए तंत्र।

मशीन और उसके मुख्य भागों के उपकरण और संचालन।

नियंत्रण और उनका उद्देश्य:

मैनुअल वर्टिकल स्टिरड टेबल का हैंडल

स्लेज के मैनुअल क्रॉस मूवमेंट के लिए चक्का

लंबवत फ़ीड लीवर सक्षम करें

एक अनुदैर्ध्य पेंच पर बैकलैश नमूनाकरण के लिए कीड़ा

चक्का मैनुअल आंदोलनटेबल

टेबल क्लैंप

"प्रकाश" स्विच करें

स्पिंडल स्लीव क्लैंप हैंडल

कूलिंग वाल्व

पावर स्विच हैंडल

टेबल फास्ट मूव बटन

प्रारंभ करें बटन

"रोकें" आपातकालीन बटन

स्लाइडर क्लैंप हैंडल

क्रॉस फीड लीवर सक्षम करें

कंसोल क्लैंप हैंडल

फ़ीड मोटर स्विच

कूलिंग पंप स्विच

क्षैतिज धुरी रोटेशन दिशा स्विच

बटन दबाओ

लंबवत धुरी रोटेशन दिशा स्विच

क्षैतिज धुरी ओवरराइड लीवर

क्षैतिज धुरी गियर लीवर

ट्रंक का मैनुअल मूवमेंट

फ्रेम पर ट्रंक क्लैंप

मिलिंग हेड को ट्रंक से दबाना

टेबल के अनुदैर्ध्य तल में मिलिंग हेड को घुमाने वाला कृमि

तालिका के अनुप्रस्थ तल में कृमि टर्निंग हेड मिलिंग

लंबवत स्पिंडल ओवरराइड हैंडल

लंबवत धुरी चरखी स्विचिंग घुंडी

लंबवत धुरी गियर चयनकर्ता

ऊर्ध्वाधर धुरी की आस्तीन को स्थानांतरित करने के लिए हैंडल

अनुदैर्ध्य फ़ीड के लिए लीवर

गियर शिफ्ट हैंडल

फ़ीड शिफ्ट लीवर

मशीन के स्लेज को जकड़ने के लिए पेंच 6T80

स्टॉप बटन

गतिज योजना।

स्पिंडल एक वी-बेल्ट ट्रांसमिशन के माध्यम से इलेक्ट्रिक मोटर्स द्वारा संचालित होते हैं।

स्पिंडल में स्पिल्ड शाफ्ट के साथ गियर ब्लॉकों को घुमाने से प्राप्त 12 अलग-अलग गति होती है। फीड वायर को विद्युत मोटर से युग्मन के माध्यम से, शाफ्ट IX से फीड बॉक्स तक ले जाया जाता है। गियर ब्लॉकों को स्थानांतरित करके, फ़ीड बॉक्स 18 अलग-अलग फ़ीड प्रदान करता है, जो कंसोल के एक्सयूआई शाफ्ट को प्रेषित किया जाता है और फिर, जब संबंधित कैम क्लच चालू होता है, तो अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर आंदोलन के स्क्रू को।

त्वरित गति इलेक्ट्रिक मोटर से शाफ्ट IX, X, KhP, XU, इलेक्ट्रोमैग्नेटिक और ओवररनिंग क्लच के माध्यम से कंसोल के शाफ्ट CL तक की जाती है।

अनुदैर्ध्य, अनुप्रस्थ, ऊर्ध्वाधर फ़ीड का समावेश और उत्क्रमण दो तरफा कैम क्लच द्वारा किया जाता है।

बिस्तर है आधार भागमशीन जिस पर अन्य सभी घटक और तंत्र लगे होते हैं। बिस्तर का स्टैंड प्लेट (आधार) से मजबूती से जुड़ा हुआ है, जो शीतलक का भंडार है।

6E80Sh मशीन के ट्रंक पर एक वर्टिकल स्पिंडल हेड लगा होता है, और सस्पेंशन ब्रैकेट्स लंबे मैनड्रेल के साथ काम करने के लिए ट्रंक गाइड से जुड़े होते हैं। निलंबन में एक रोलिंग असर और एक स्लाइडिंग असर होता है। मशीनों पर हैंगर विनिमेय नहीं हैं; हैंगर स्थापित करने के लिए, सिर को ऊपर की ओर मोड़ें।

हॉरिजॉन्टल स्पिंडल का गियरबॉक्स फ्रेम में लगा होता है। इलेक्ट्रिक मोटर का कनेक्शन वी-बेल्ट ट्रांसमिशन के माध्यम से किया जाता है। गियरबॉक्स का निरीक्षण और पहुंच - बिस्तर के कुंवारी तरफ गियरशिफ्ट इकाई की खिड़की के माध्यम से। मशीन के वर्टिकल स्पिंडल की ड्राइव को वी-बेल्ट ड्राइव, रोलर क्लच और गियरबॉक्स के माध्यम से सिर के ऊपर रखी इलेक्ट्रिक मोटर से चलाया जाता है।

धुरी को एक स्लाइडिंग आस्तीन में रखा गया है। 6E80Sh मशीन का स्पिंडल हेड एक क्लैंप के माध्यम से ट्रंक से जुड़ा होता है और इसे टेबल के अनुप्रस्थ और अनुदैर्ध्य दिशाओं में घुमाया जा सकता है। फ़ीड ड्राइव कंसोल में स्थित है। सामने, कंसोल के निचले हिस्से में एक निकला हुआ इलेक्ट्रिक मोटर बनाया गया है, एक फीड बॉक्स जिसमें फीड स्विचिंग मैकेनिज्म है और टेबल के वर्टिकल मूवमेंट को चालू करने के लिए एक मैकेनिज्म है, जो कंसोल के बाईं ओर, दाईं ओर लगाया गया है। - तालिका के अनुप्रस्थ आंदोलन को चालू करने के लिए तंत्र। अठारह गति वाले फीड बॉक्स में एक सुरक्षा क्लच के साथ एक तेज यात्रा श्रृंखला है जो ओवरलोड के दौरान फ़ीड ड्राइव को नुकसान की संभावना को समाप्त करती है।

एक सुरक्षा क्लच के साथ एक ही शाफ्ट पर एक विद्युत चुम्बकीय क्लच और एक ओवररनिंग क्लच लगाया जाता है। तालिका के तेज आंदोलनों को चालू करना बटन द्वारा किया जाता है। फीड स्विचिंग मैकेनिज्म में प्रोफाइल ग्रूव्स के साथ कैम हैंडल, स्विचिंग गियर्स के लिए एक लिम्ब और लीवर होते हैं।

फीड बॉक्स का स्विचिंग गियर तब होता है जब अंग अक्ष के चारों ओर घूमता है और जब धुरी हैंडल से घूमती है।

तालिका के ऊर्ध्वाधर और अनुप्रस्थ यांत्रिक आंदोलनों को शामिल करना हैंडल द्वारा किया जाता है। हैंडल की गति की दिशा स्मरक रूप से तालिका की गति की दिशा से जुड़ी होती है।

टेबल का मैनुअल वर्टिकल मूवमेंट एक हैंडल, अनुप्रस्थ - एक चक्का द्वारा किया जाता है।

कंसोल की पिछली दीवार को डोवेटेल गाइड के रूप में बनाया गया है।

कंसोल के ऊपरी हिस्से में आयताकार रेल हैं जिसके साथ स्लेज चलता है।

स्लेज कंसोल पर ट्रांसवर्सली चलता है और इसमें टेबल के लिए गाइड होते हैं।

एक अनुदैर्ध्य फ़ीड पेंच तालिका से जुड़ा हुआ है। स्लेज में बेवल गियर होते हैं जो स्क्रू, हैंडल और अनुदैर्ध्य फ़ीड को चालू करने के लिए एक तंत्र को घुमाते हैं।

चढ़ाई मिलिंग द्वारा काम करते समय, लीड स्क्रू और नट के धागे के बीच अंतराल का चयन कीड़ा मोड़कर प्रदान किया जाता है।

काउंटर मिलिंग विधि के साथ काम करते समय, लीड स्क्रू बहुत खराब हो जाता है। इसलिए, यदि मशीन लंबे समय तकएक कार्य किया जाता है, पेंच के कार्य क्षेत्र को बदला जाना चाहिए।

क्रॉस फीड करने के लिए, नट के साथ एक ब्रैकेट का उपयोग किया जाता है, जो स्लाइड के शरीर पर तय होता है और कंसोल स्क्रू से जुड़ा होता है।

बुनियादी तकनीकी डेटा और मशीन की विशेषताएं।

तालिका की कार्यशील सतह के आयाम (लंबाई x चौड़ाई), मिमी 200 x 800

टेबल टी-स्लॉट्स की संख्या 3

तालिका का सबसे बड़ा आंदोलन, मिमी

अनुदैर्ध्य 560

अनुप्रस्थ 220

क्षैतिज धुरी के अक्ष से तालिका की कार्यशील सतह तक दूरी, मिमी

कम से कम 0

सबसे बड़ा 400

ऊर्ध्वाधर धुरी के अंत से तालिका की कार्यशील सतह तक की दूरी, मिमी

कम से कम 15

सबसे बड़ा 400

स्पिंडल हेड के रोटेशन का कोण, ओला

तालिका के अनुदैर्ध्य तल में ± 45

तालिका के अनुप्रस्थ तल में (फ्रेम पर) 30

तालिका के अनुप्रस्थ तल में (बिस्तर से) 45

धुरी सिर आस्तीन यात्रा, मिमी 70

धुरी गति की संख्या (क्षैतिज / लंबवत) 12

धुरी गति सीमा, न्यूनतम -1

क्षैतिज 50-2240

लंबवत 56-2500

टेबल पारी की संख्या 18

टेबल फ़ीड सीमा, मिमी/मिनट

अनुदैर्ध्य और अनुप्रस्थ 20-1000

लंबवत 10-500

एक मेज की तेज गति की गति, मी/मिनट

अनुदैर्ध्य और अनुप्रस्थ 3.35

लंबवत 1.7

टेबल आंदोलन के अंगों को विभाजित करने की कीमत, मिमी

अनुदैर्ध्य और अनुप्रस्थ 0.05

लंबवत 0.02

एक ऊर्ध्वाधर धुरी की आस्तीन के आंदोलन के एक अंग के विभाजन की कीमत, मिमी 0,05

मशीन के समग्र आयाम (लंबाई x चौड़ाई x ऊंचाई), मिमी 1600x1875x2080

मशीन का वजन (विद्युत उपकरण के साथ), किग्रा 1430

मशीनिंग में प्रयुक्त एक उपकरण।

क्षैतिज मिलिंग कंसोल मशीन 6T80Sh को एक कंसोल की उपस्थिति और स्पिंडल की क्षैतिज स्थिति से अलग किया जाता है जब बेलनाकार, कोणीय और आकार के कटर से बने वर्कपीस के फ्लैट और आकार की सतहों को संसाधित करते हैं विभिन्न सामग्री. चेहरे का भी इस्तेमाल किया जा सकता है और अंत मिलें.

विमानों के प्रसंस्करण में बेलनाकार कटर का उपयोग किया जाता है। ये कटर सीधे और पेचदार दांतों के साथ हो सकते हैं। पेचदार दांतों के साथ मिलिंग कटर सुचारू रूप से चलते हैं; वे विनिर्माण में व्यापक रूप से उपयोग किए जाते हैं। सीधे कटर का उपयोग केवल संकीर्ण सतहों के लिए किया जाता है जहां पेचदार कटर के फायदे काटने की प्रक्रिया पर ज्यादा प्रभाव नहीं डालते हैं। पेचदार दांतों के साथ बेलनाकार कटर के संचालन के दौरान, अक्षीय बल उत्पन्न होते हैं, जो एक दांत झुकाव कोण के साथ OMEGA = 30 -: - 45 *, एक महत्वपूर्ण मूल्य तक पहुंचते हैं। इसलिए, बेलनाकार डबल कटर का उपयोग किया जाता है, जिसमें पेचदार काटने वाले दांतों का झुकाव की एक अलग दिशा होती है। यह आपको काटने की प्रक्रिया के दौरान कटर पर कार्यरत अक्षीय बलों को संतुलित करने की अनुमति देता है। कटर के जंक्शन पर, एक कटर के काटने वाले किनारों को दूसरे के काटने वाले किनारों से ओवरलैप किया जाता है। बेलनाकार कटर उच्च गति वाले स्टील से बने होते हैं, और कार्बाइड आवेषण, फ्लैट और पेचदार से भी सुसज्जित होते हैं।

एंगल कटर का उपयोग कॉर्नर स्लॉट्स और इनक्लाइंड प्लेन की मिलिंग के लिए किया जाता है। सिंगल एंगल कटर है किनारें काटनाशंक्वाकार सतह और अंत पर स्थित है। डबल-एंगल कटर में दो आसन्न शंक्वाकार सतहों पर स्थित काटने वाले किनारे होते हैं।

विभिन्न उपकरणों के चिप खांचे की मिलिंग के लिए उपकरण उद्योग में कोण कटर का व्यापक रूप से उपयोग किया जाता है। सिंगल-एंगल कटर के साथ काम करने की प्रक्रिया में, अक्षीय काटने वाले बल उत्पन्न होते हैं, क्योंकि वर्कपीस धातु की कटिंग मुख्य रूप से शंक्वाकार सतह पर स्थित किनारों को काटकर की जाती है। टू-एंगल कटर में, दांत के दो आसन्न कोणीय किनारों के संचालन से उत्पन्न होने वाले अक्षीय बल एक-दूसरे को कुछ हद तक क्षतिपूर्ति करते हैं, और जब सममित दो-कोण कटर काम करते हैं, तो वे परस्पर संतुलित होते हैं। इसलिए, डबल-एंगल कटर अधिक सुचारू रूप से काम करते हैं। छोटे आकार के कोण कटर एक बेलनाकार या पतला टांग के साथ अंत मिलों से बने होते हैं।

विभिन्न आकार की सतहों के प्रसंस्करण में आकार के कटर का व्यापक रूप से उपयोग किया जाता है। आकार के कटर का उपयोग करने के फायदे विशेष रूप से स्पष्ट होते हैं जब मशीनिंग वर्कपीस को बड़े पैमाने पर सतहों की चौड़ाई के अनुपात के साथ मिल किया जाता है। बड़े पैमाने पर उत्पादन में छोटे आकार की सतहों को ब्रोचिंग द्वारा सबसे अच्छा संसाधित किया जाता है। दांतों के डिजाइन के अनुसार, आकार के कटर को समर्थित दांतों वाले कटर और नुकीले (नुकीले) दांतों वाले कटर में विभाजित किया जाता है।

ऊर्ध्वाधर मिलिंग मशीनों पर विमानों के प्रसंस्करण में एंड मिल्स का व्यापक रूप से उपयोग किया जाता है। उनकी धुरी भाग के मशीनी तल के लंबवत होती है। बेलनाकार कटर के विपरीत, जहां काटने वाले किनारों के सभी बिंदु प्रोफाइलिंग कर रहे हैं और मशीनी सतह बनाते हैं, फेस मिलों में, दांतों के काटने वाले किनारों के केवल शीर्ष प्रोफाइलिंग होते हैं। अंत काटने वाले किनारे सहायक होते हैं। मुख्य कामकटिंग बाहरी सतह पर स्थित साइड कटिंग किनारों द्वारा की जाती है।

अंत मिलों का उपयोग समोच्च अवकाशों, किनारों, परस्पर लंबवत विमानों के शरीर के अंगों में गहरे खांचे के प्रसंस्करण के लिए किया जाता है। मशीन स्पिंडल में एंड मिल्स को शंक्वाकार या बेलनाकार टांग के साथ लगाया जाता है। इन मिलों में, मुख्य काटने का काम बेलनाकार सतह पर स्थित मुख्य काटने वाले किनारों द्वारा किया जाता है, और सहायक अंत काटने वाले किनारों को केवल नाली के नीचे साफ किया जाता है। ऐसे कटर आमतौर पर पेचदार या बेवल वाले दांतों से बनाए जाते हैं। दांतों के झुकाव का कोण 30--45 * तक पहुंच जाता है। अंत मिलों के व्यास को खांचे की चौड़ाई से छोटा (0.1 मिमी तक) चुना जाता है, क्योंकि मिलिंग के दौरान नाली टूट जाती है।

अंत मिलों को एक एडेप्टर निकला हुआ किनारा के साथ लगाया जाता है। स्पिंडल टेंपर में खराद का धुरा एक रैमरोड के साथ बांधा जाता है। खराद का धुरा और एक कटर की गर्दन पर एक एडेप्टर निकला हुआ किनारा लगाया जाता है, जिसे एक स्क्रू के साथ बांधा जाता है। छेद में चाबी के लिए एक खांचे के साथ मिलिंग कटर एक कंधे के साथ एक खराद का धुरा पर लगाए जाते हैं, जिसमें स्पिंडल स्पाइक्स के लिए खांचे होते हैं।

मोर्स टेंपर शैंक के साथ फेस और एंड मिल्स को एडेप्टर स्लीव के माध्यम से स्पिंडल टेंपर में लगाया जाता है।

कटर बड़ा व्यास, अंत में एक बेलनाकार अंडरकट, खांचे और छेद के माध्यम से चार, सीधे धुरी के सिर पर लगाए जाते हैं और शिकंजा के साथ बांधा जाता है।

उपकरण को स्थापित करते समय, यह याद रखना चाहिए कि प्रसंस्करण की सटीकता और उपकरण की स्थायित्व इसके रनआउट से नकारात्मक रूप से प्रभावित होती है। इसलिए, गुणवत्ता की निगरानी करना आवश्यक है काटने का उपकरण, खराद का धुरा और मध्यवर्ती छल्ले।

2.2 ब्रैकट-मिलिंग यूनिवर्सल मशीन मॉडल 6E80Sh . के ओवरहाल की तकनीकी प्रक्रिया

मशीन निरीक्षण:

1. मशीन का बाहरी निरीक्षण (दोषों की पहचान करने के लिए बिना डिसएस्पेशन के) राज्य और मशीन के संचालन के रूप में और नोड्स द्वारा;

2. मुख्य आंदोलन और फ़ीड के ड्राइव तंत्र की स्थिति का निरीक्षण और सत्यापन;

3. तालिका के प्रमुख शिकंजे के अंतराल का विनियमन;

4. स्पिंडल बियरिंग्स का विनियमन;

5. गति और फ़ीड स्विच करने के लिए तंत्र के संचालन की जाँच करना;

6. कैम क्लच और फीड्स और एक त्वरित पाठ्यक्रम के घर्षण क्लच पर स्विच करने के लिए तंत्र का विनियमन;

7. टेबल, स्लेज, कंसोल और ट्रंक के वेजेज का विनियमन;

8. गाइड का निरीक्षण, निक्स और स्कफ की सफाई;

9. ढीले फास्टनरों को कसना;

10. प्रतिबंधात्मक कैमरों के सही संचालन की जाँच करना;

11. शीतलन और स्नेहन प्रणालियों की स्थिति और मामूली मरम्मत की जाँच करना;

12. सुरक्षात्मक उपकरणों की स्थिति और मरम्मत की जाँच करना;

13. अगली मरम्मत के दौरान प्रतिस्थापन की आवश्यकता वाले भागों की पहचान (दूसरी छोटी मरम्मत से शुरू);

छोटी मशीन की मरम्मत:

1. नोड्स का आंशिक विघटन;

2. सभी नोड्स की फ्लशिंग;

3. रोलिंग बियरिंग्स का विनियमन या प्रतिस्थापन;

4. गियर के दांतों, क्रैकर्स और शिफ्ट फोर्क्स पर गड़गड़ाहट और निक्स की सफाई;

5. फास्ट क्लच के घर्षण डिस्क को बदलना और जोड़ना (दूसरी मरम्मत से शुरू);

6. वेजेज और स्लैट्स को तेज करना और साफ करना;

7. लेड स्क्रू की सफाई और घिसे हुए मेवों को बदलना;

8. गाइड और टेबल की कामकाजी सतह के निक्स और स्कफ की सफाई;

9. घिसे और टूटे फास्टनरों को बदलना

10. गति और फ़ीड पर स्विच करने के लिए तंत्र की जाँच और विनियमन;

11. स्नेहन और शीतलन प्रणाली की मरम्मत;

12. मशीन का निष्क्रिय परीक्षण करना, शोर, ताप और वर्कपीस की सटीकता की जांच करना।

मध्यम मशीन की मरम्मत:

1. मशीन का नोडल डिस्सेप्लर;

2. सभी नोड्स की फ्लशिंग;

3. अलग-अलग इकाइयों के हिस्सों का निरीक्षण;

4. बयान में दोषों का संकलन;

5. स्पिंडल बियरिंग्स का समायोजन या प्रतिस्थापन;

6. विभाजित शाफ्ट का प्रतिस्थापन या बहाली;

7. घिसे-पिटे झाड़ियों और बेयरिंग को बदलना;

8. डिस्क और तेजी से यात्रा घर्षण क्लच अनुचर के कुछ हिस्सों का प्रतिस्थापन;

9. घिसे-पिटे गियर्स को बदलना;

10. खराब हो चुके लेड स्क्रू और नट्स की बहाली या प्रतिस्थापन;

11. समायोजन वेजेज को तेज करना या बदलना;

12. स्नेहन और शीतलन प्रणाली के पंप और फिटिंग की मरम्मत;

13. गाइड की सतहों को खुरचकर या पीसकर सुधार, यदि उनका पहनावा स्वीकार्य से अधिक है;

14. मशीन की बाहरी सतहों का रंग;

15. शोर और हीटिंग की जांच के साथ मशीन का निष्क्रिय (सभी गति और फीड पर) रन-इन;

16. GOST 17734--72 के अनुसार सटीकता और कठोरता के लिए मशीन की जाँच करना।

मशीन ओवरहाल:

ओवरहाल सभी मशीन घटकों के पूर्ण विघटन के साथ किया जाता है, जिसके परिणामों के आधार पर एक दोषपूर्ण अनुमान पत्रक को बिना असफलता के संकलित किया जाता है। मरम्मत के परिणामस्वरूप, मशीन के सभी खराब हो चुके घटकों और भागों को पुनर्स्थापित या प्रतिस्थापित किया जाना चाहिए, साथ ही इसकी मूल सटीकता, कठोरता और शक्ति को बहाल किया जाना चाहिए। इस प्रकार की मरम्मत के लिए कार्य की प्रकृति और दायरा विशिष्ट परिचालन स्थितियों के लिए निवारक रखरखाव की एक एकीकृत प्रणाली द्वारा निर्धारित किया जाता है।

2.3 क्रॉस टेबल और DRO मॉडल 65A80F13 . के साथ वर्टिकल मिलिंग मशीन का स्नेहन

स्नेहन प्रणाली।

स्नेहन प्रणाली में 2 स्वतंत्र प्रणालियाँ होती हैं:

केंद्रीकृत स्नेहन;

आवधिक स्नेहन प्रणाली।

मशीन की केंद्रीकृत स्नेहन प्रणाली।

केंद्रीकृत स्नेहन प्रणाली को मुख्य ड्राइव को लुब्रिकेट करने, फ्रंट स्पिंडल बियरिंग्स और पावर को ठंडा करने के लिए डिज़ाइन किया गया है आवधिक प्रणालीस्नेहक।

से ग्रीस पम्पिंग इकाईएनपी, मशीन के हाइड्रोलिक स्टेशन के स्नेहन डिब्बे में स्थित है, जाल फिल्टर F2 के माध्यम से धुरी को ठंडा करने के लिए जाएगा। मूल चोक DR1 धुरी से आउटलेट स्ट्रीम पर समानांतर में जुड़ा हुआ है, जो मुख्य ड्राइव के स्नेहन के लिए आपूर्ति की गई स्नेहक की मात्रा को समायोजित करने का कार्य करता है और श्रृंखला में चोक DR2,

स्टेशन पर स्थित, स्पिंडल कूलिंग के लिए स्नेहक प्रवाह दर को विनियमित करना।

स्नेहन प्रणाली को निम्नानुसार समायोजित किया जाता है:

पेंच हटाओ सुरक्षा द्वारकेपी;

थ्रॉटल DR2 बंद करें;

पंपिंग स्टेशन चालू करें;

दबाव को 0.2 एमपीए पर सेट करें;

दबाव स्विच आरडी को इस दबाव पर सेट करें;

दबाव को 0.35 ... 0.4 एमपीए पर सेट करें;

स्टेशन पर 0.3 एमपीए का दबाव प्रदान करते हुए थ्रॉटल DR2 खोलें।

असेंबली और ऑपरेशन के दौरान थ्रॉटल DR1 को विनियमित नहीं किया जाता है।

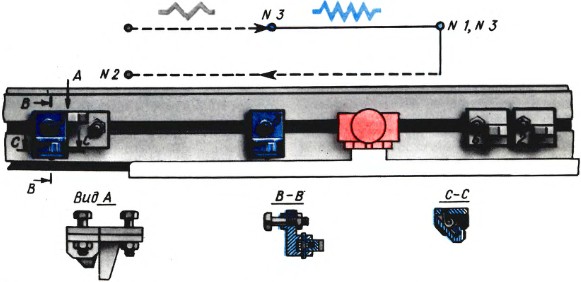

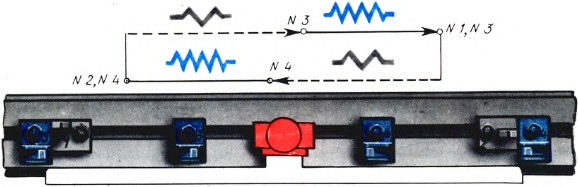

आवधिक स्नेहन प्रणाली।

आवधिक स्नेहन प्रणाली को गाइड, बॉल स्क्रू को सपोर्ट के साथ, सभी 3 निर्देशांक (टेबल, स्लाइड, हेडस्टॉक) को लुब्रिकेट करने के लिए डिज़ाइन किया गया है।

प्रणाली में शामिल हैं:

सिंगल लाइन पंप आवधिक कार्रवाईहाइड्रोलिक ड्राइव एच के साथ;

फीडर P1, P2, P3, P4, बिंदुओं पर स्नेहक के पैमाइश वितरण के लिए उपयोग किया जाता है;

सुरक्षा वाल्व KP1;

सीमा स्विच वीके, जो फीडर के संचालन को नियंत्रित करने का कार्य करता है;

नियंत्रण उपकरण PU, जिसका उपयोग वितरक P4 को पूर्व निर्धारित अंतराल पर चालू करने के लिए किया जाता है, जो पंप H को नियंत्रित करता है।

स्नेहन प्रणाली निम्नानुसार काम करती है।

पूर्व निर्धारित समय अंतराल पर, नियंत्रण और निगरानी उपकरण स्पूल P4 को चक्रित करने के लिए एक आदेश जारी करता है जो पंप H को नियंत्रित करता है और स्नेहन चक्र की अवधि की गणना करना शुरू करता है।

सफेद लैंप "लुब्रिकेशन" इंस्ट्रूमेंट पैनल पर रोशनी करता है। पंप से, स्नेहक केंद्रीय फीडर P1 में प्रवेश करता है और इससे बाद के फीडर P2, P3, P4 और स्नेहन बिंदुओं में प्रवेश करता है।

P1 फीडर के पूर्ण चक्र को पूरा करने के बाद, नियंत्रण उपकरण सर्किट को VK सीमा स्विच से एक संकेत प्राप्त होता है। इस समय के दौरान, वीके रॉड 1 पारस्परिक गति करता है। नियंत्रण उपकरण, वीसी से एक संकेत प्राप्त करने के बाद, P4 स्पूल को बंद करने और H को पंप करने के लिए एक आदेश जारी करता है। स्नेहन चक्र समाप्त हो गया है, हरा पॉज़ लैंप जलता है। यदि नियंत्रण समय के दौरान जिसके लिए नियंत्रण उपकरण सेट किया गया है, चक्र के अंत के बारे में संकेत प्राप्त नहीं होता है, तो लाल दीपक "आपातकालीन" डिवाइस के नियंत्रण कक्ष पर रोशनी करता है।

स्नेहन प्रणाली का संचालन।

मशीन के शुरुआती स्टार्ट-अप पर या काम में लंबे ब्रेक के बाद, सिस्टम को ब्लीड करना आवश्यक है।

नियंत्रण उपकरण के लिए ऑपरेटिंग निर्देशों का उपयोग करते हुए, नियंत्रण समय को कम से कम 30 सेकंड, विराम समय 8-10 सेकंड पर सेट करें।

लगभग तीन घंटे का उत्पादन करने के लिए पम्पिंग।

जांचें कि तेल स्नेहन बिंदुओं तक पहुंच रहा है या नहीं।

पंप करने के बाद, पंपों को चालू करने के बीच का ठहराव समय 20 मिनट पर सेट करें।

अधिक या अपर्याप्त स्नेहन के मामले में, नियंत्रण उपकरण का उपयोग करके विराम समय को बदला जा सकता है।

रखरखाव और संभावित दोषसिस्टम के संचालन में, मशीन के साथ आपूर्ति की गई स्नेहन प्रणाली, नियंत्रण उपकरण, सिंगल-लाइन पंप और सिंगल-लाइन फीडर के लिए पासपोर्ट देखें।

ऑपरेशन के दौरान दैनिक जांच करना आवश्यक है:

स्नेहन स्टेशन के टैंक में तेल का स्तर;

इसी तरह के दस्तावेज़

एक व्यापक उद्देश्य वाली कंसोल-मिलिंग मशीन का संचालन 6M82Sh, 6M83Sh। सामान्य जानकारीबुनियादी तकनीकी डेटा और विशेषताओं, संचालन और रखरखाव के दौरान सुरक्षा उपाय। मशीन की संरचना, इसकी स्थापना की प्रक्रिया, तैयारी और प्रारंभिक स्टार्ट-अप।

नियंत्रण कार्य, जोड़ा गया 01/08/2010

बुर्ज खराद 1V340F30 के संचालन का उपकरण और सिद्धांत। एक मरम्मत कार्यक्रम का विकास, मशीन के तंत्र को अलग करने और उसके भागों की मरम्मत, उपकरणों को इकट्ठा करने के लिए तकनीकी प्रक्रियाएं। उपकरण के ओवरहाल के लिए सामग्री लागत की गणना।

थीसिस, जोड़ा गया 03/26/2010

स्पिंडल के घूर्णी संचलन के लिए एक ड्राइव का विकास और एक कैंटिलीवर-वर्टिकल मिलिंग मशीन की स्पिंडल असेंबली की संरचना। मशीन के मुख्य आंदोलन के ड्राइव की गतिज और शक्ति गणना। असेंबली यूनिट के विकास और स्पिंडल असेंबली के डिजाइन की परियोजना।

टर्म पेपर, जोड़ा गया 05/16/2014

एक व्यापक उद्देश्य वाली मिलिंग मशीन के संचालन का सिद्धांत। स्पिंडल, गियर, शाफ्ट के गियरबॉक्स की गतिज गणना। भार और तनाव का निर्धारण। कृमि के निर्माण के लिए तकनीकी प्रक्रिया का विकास। काटने के तरीके की गणना।

थीसिस, जोड़ा गया 04/14/2013

क्षैतिज मिलिंग मशीन मॉडल 6P80G और इसके दायरे की तकनीकी विशेषताएं। मशीन के मुख्य घटकों, तंत्रों और नियंत्रणों की नियुक्ति। मशीन की कीनेमेटीक्स और इसके संचालन के सिद्धांत। ड्राइव की गतिज गणना की सटीकता का आकलन।

टर्म पेपर, जोड़ा गया 01/26/2013

क्षैतिज मिलिंग मशीन का उद्देश्य और तकनीकी विशेषताएं। घूर्णी आवृत्तियों को प्लॉट करना। इंजन की पसंद और ड्राइव की शक्ति गणना। शाफ्ट पर गियर और टॉर्क के दांतों की संख्या का निर्धारण। विधानसभा स्नेहन प्रणाली का विवरण।

टर्म पेपर, जोड़ा गया 07/14/2012

व्यापक उद्देश्य वाली मिलिंग मशीन के मूल मॉडल का विश्लेषण, आधुनिकीकरण का औचित्य। मुख्य आंदोलन के ड्राइव की गतिज गणना। कार्यात्मक आरेखसीएनसी. एक स्थिति चक्र का विकास। भागों और ड्राइव तंत्र की शक्ति और अन्य गणना।

थीसिस, जोड़ा गया 05/19/2011

एक यांत्रिक दुकान के विद्युत यांत्रिक उपकरण। मिलिंग मशीन की तकनीकी प्रक्रिया। गतिज योजना और उसका विवरण। जुड़नार की गणना और चयन। नियंत्रण प्रणाली के विद्युत उपकरण। VFD-B कनेक्शन आरेख, इसका तकनीकी संचालन।

टर्म पेपर, जोड़ा गया 06/01/2012

रोलिंग मशीन का उद्देश्य, दायरा और वर्गीकरण। रबरयुक्त रोल के साथ पीलर, काम के तकनीकी संकेतक। निलंबन आरेख दिसम्बर। मशीन डिवाइस: तकनीकी प्रक्रियाकार में, उपकरण की तकनीकी विशेषताओं।

टर्म पेपर, जोड़ा गया 06/05/2015

व्यापक उद्देश्य वाली मिलिंग मशीनों के डिजाइनों का अवलोकन। मशीन मॉडल 6P82Sh का उद्देश्य, नोड्स की व्यवस्था और लेआउट सुविधाएँ। तकनीकी संचालनउस पर प्रदर्शन किया। ठेठ मशीनिंग संचालन के लिए मोड पैरामीटर काटने की गणना।

परिचय

औद्योगिक उद्यमों के आधुनिक उपकरणों में उच्च गणना विश्वसनीयता संकेतक हैं। हालांकि, विभिन्न कारकों, स्थितियों और संचालन के तरीकों के प्रभाव में संचालन के दौरान, उपकरण की प्रारंभिक स्थिति लगातार बिगड़ती है, इसकी परिचालन विश्वसनीयता कम हो जाती है और विफलताओं की संभावना बढ़ जाती है। उपकरणों की विश्वसनीयता न केवल इसके निर्माण की गुणवत्ता पर निर्भर करती है, बल्कि वैज्ञानिक रूप से आधारित संचालन, उचित रखरखाव और समय पर मरम्मत पर भी निर्भर करती है। संचालन प्रक्रिया समय में संचालन, आरक्षित, मरम्मत, रखरखाव, भंडारण, आदि की स्थिति में क्रमिक परिवर्तनों पर आधारित है।

वर्तमान में, उद्योग में, उत्पादन संचालन करने और नियामक और तकनीकी दस्तावेज की आवश्यकताओं के अनुसार उपकरणों की तकनीकी स्थिति को बनाए रखने के लिए, निवारक रखरखाव की एक प्रणाली का उपयोग किया जाता है ( पीपीआर) पीपीआर प्रणाली के लिए मुख्य तकनीकी और आर्थिक मानदंड मरम्मत चक्रों के सख्त विनियमन के आधार पर न्यूनतम उपकरण डाउनटाइम है। इस मानदंड के अनुसार, काम की आवृत्ति और गुंजाइश रखरखावऔर मरम्मत सभी प्रकार के उपकरणों के लिए पूर्व-स्थापित मानक मानकों द्वारा निर्धारित की जाती है। यह दृष्टिकोण उपकरणों के प्रगतिशील पहनने को रोकता है और इसकी विफलता की अचानकता को कम करता है। पीपीआर प्रणाली एक मरम्मत कार्यक्रम तैयार करना संभव बनाती है जो लंबी अवधि के लिए प्रबंधनीय और अनुमानित है: मरम्मत के प्रकार, उपकरण के प्रकार, उद्यमों और पूरे उद्योग द्वारा। मरम्मत चक्रों की निरंतरता उत्पादन प्रक्रिया की दीर्घकालिक योजना बनाने के साथ-साथ सामग्री, वित्तीय और श्रम संसाधनों, मरम्मत उत्पादन आधार के विकास में आवश्यक पूंजी निवेश की भविष्यवाणी करना संभव बनाती है। यह निवारक उपायों की योजना को सरल बनाता है, मरम्मत कार्य की प्रारंभिक तैयारी की अनुमति देता है, उन्हें कम से कम समय में निष्पादित करने के लिए, मरम्मत की गुणवत्ता में सुधार करता है और अंततः, उत्पादन प्रक्रिया की विश्वसनीयता बढ़ाता है। इस प्रकार, पीपीआर प्रणाली को सख्त केंद्रीकृत योजना और प्रबंधन की स्थितियों में औद्योगिक उपकरणों की विश्वसनीयता सुनिश्चित करने के लिए डिज़ाइन किया गया है।

1. पाठ्यक्रम परियोजना के लिए प्रारंभिक डेटा

मशीन मॉडल 6T80Sh

1967 तक जारी करने का वर्ष।

मरम्मत चक्र की शुरुआत 01.2000 (ओवरहाल के बाद)

ताला बनाने वाला एक पाली में काम करता है।

2. मशीन का तकनीकी विवरण।

2.1 मशीन का उद्देश्य और दायरा।

बढ़ी हुई सटीकता मॉडल 6T80Sh के ऊर्ध्वाधर रोटरी स्पिंडल के साथ क्षैतिज मिलिंग कैंटिलीवर मशीन को बेलनाकार, डिस्क और फेस कटर के साथ स्टील, कच्चा लोहा और अलौह धातुओं से बने विभिन्न विन्यासों के भागों के विमानों के प्रसंस्करण के लिए डिज़ाइन किया गया है। मशीन पर स्टील, कच्चा लोहा, अलौह धातुओं और प्लास्टिक से बने विभिन्न विन्यासों के छोटे विवरणों पर विमानों, सिरों, बेवल, खांचे को मिलाना सुविधाजनक है।

2.2 मशीन की संरचना।

टेबल वर्टिकल मूवमेंट स्विचिंग मैकेनिज्म, स्लाइड, टेबल, कूलिंग सिस्टम, इलेक्ट्रिकल कैबिनेट, टेबल ट्रांसवर्स मूवमेंट स्विचिंग मैकेनिज्म, बेड, फीड बॉक्स, फीड स्विचिंग मैकेनिज्म, हॉरिजॉन्टल स्पिंडल स्पीड स्विचिंग मैकेनिज्म, गियरबॉक्स और स्पिंडल, स्पिंडल हेड के साथ ट्रंक, सेफ्टी डिवाइस, मैकेनिज्म ऊर्ध्वाधर धुरी, निलंबन, कंसोल की घूर्णी गति को स्विच करने के लिए।

2.3 मशीन और उसके मुख्य भागों के उपकरण और संचालन।

नियंत्रण और उनका उद्देश्य:

- मैनुअल वर्टिकल स्टिरड टेबल का हैंडल

स्लेज के मैनुअल क्रॉस मूवमेंट के लिए चक्का

लंबवत फ़ीड लीवर सक्षम करें

एक अनुदैर्ध्य पेंच पर बैकलैश नमूनाकरण के लिए कीड़ा

टेबल के मैनुअल मूवमेंट के लिए हैंडव्हील

टेबल क्लैंप

"प्रकाश" स्विच करें

स्पिंडल स्लीव क्लैंप हैंडल

कूलिंग वाल्व

पावर स्विच हैंडल

टेबल फास्ट मूव बटन

प्रारंभ करें बटन

"रोकें" आपातकालीन बटन

स्लाइडर क्लैंप हैंडल

क्रॉस फीड लीवर सक्षम करें

कंसोल क्लैंप हैंडल

फ़ीड मोटर स्विच

कूलिंग पंप स्विच

क्षैतिज धुरी रोटेशन दिशा स्विच

बटन दबाओ

लंबवत धुरी रोटेशन दिशा स्विच

क्षैतिज धुरी ओवरराइड लीवर

क्षैतिज धुरी गियर लीवर

ट्रंक का मैनुअल मूवमेंट

फ्रेम पर ट्रंक क्लैंप

मिलिंग हेड को ट्रंक से दबाना

टेबल के अनुदैर्ध्य तल में मिलिंग हेड को घुमाने वाला कृमि

तालिका के अनुप्रस्थ तल में कृमि टर्निंग हेड मिलिंग

लंबवत स्पिंडल ओवरराइड हैंडल

लंबवत धुरी चरखी स्विचिंग घुंडी

लंबवत धुरी गियर चयनकर्ता

ऊर्ध्वाधर धुरी की आस्तीन को स्थानांतरित करने के लिए हैंडल

अनुदैर्ध्य फ़ीड के लिए लीवर

गियर शिफ्ट हैंडल

फ़ीड शिफ्ट लीवर

मशीन के स्लेज को जकड़ने के लिए पेंच 6T80

स्टॉप बटन

स्पिंडल एक वी-बेल्ट ट्रांसमिशन के माध्यम से इलेक्ट्रिक मोटर्स द्वारा संचालित होते हैं।

स्पिंडल में स्पिल्ड शाफ्ट के साथ गियर ब्लॉकों को घुमाने से प्राप्त 12 अलग-अलग गति होती है।

फीड वायर को विद्युत मोटर से युग्मन के माध्यम से, शाफ्ट IX से फीड बॉक्स तक ले जाया जाता है। गियर ब्लॉकों को स्थानांतरित करके, फ़ीड बॉक्स 18 अलग-अलग फ़ीड प्रदान करता है, जो कंसोल के एक्सयूआई शाफ्ट को प्रेषित किया जाता है और फिर, जब संबंधित कैम क्लच चालू होता है, तो अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर आंदोलन के स्क्रू को।

त्वरित गति इलेक्ट्रिक मोटर से शाफ्ट IX, X, KhP, XU, इलेक्ट्रोमैग्नेटिक और ओवररनिंग क्लच के माध्यम से कंसोल के शाफ्ट CL तक की जाती है।

अनुदैर्ध्य, अनुप्रस्थ, ऊर्ध्वाधर फ़ीड का समावेश और उत्क्रमण दो तरफा कैम क्लच द्वारा किया जाता है।

चित्र 2.1 गतिज आरेख।

बिस्तर मशीन का मूल हिस्सा है, जिस पर अन्य सभी घटक और तंत्र लगे होते हैं। बिस्तर का स्टैंड प्लेट (आधार) से मजबूती से जुड़ा हुआ है, जो शीतलक का भंडार है।

6T80Sh मशीन के ट्रंक पर एक लंबवत स्पिंडल हेड लगाया जाता है, और निलंबन ब्रैकेट ट्रंक गाइड से जुड़े होते हैं

लंबे मंडलों के साथ काम करने के लिए। निलंबन में एक रोलिंग असर और एक स्लाइडिंग असर होता है। मशीनों पर हैंगर विनिमेय नहीं हैं; हैंगर स्थापित करने के लिए, सिर को ऊपर की ओर मोड़ें।

हॉरिजॉन्टल स्पिंडल का गियरबॉक्स फ्रेम में लगा होता है। इलेक्ट्रिक मोटर का कनेक्शन वी-बेल्ट ट्रांसमिशन के माध्यम से किया जाता है। गियरबॉक्स का निरीक्षण और पहुंच - बिस्तर के कुंवारी तरफ गियरशिफ्ट इकाई की खिड़की के माध्यम से।

मशीन के वर्टिकल स्पिंडल की ड्राइव को वी-बेल्ट ड्राइव, रोलर क्लच और गियरबॉक्स के माध्यम से सिर के ऊपर रखी इलेक्ट्रिक मोटर से चलाया जाता है।

धुरी को एक स्लाइडिंग आस्तीन में रखा गया है। 6T80Sh मशीन का स्पिंडल हेड एक क्लैंप के माध्यम से ट्रंक से जुड़ा होता है और इसे टेबल के अनुप्रस्थ और अनुदैर्ध्य दिशाओं में घुमाया जा सकता है।

फ़ीड ड्राइव कंसोल में स्थित है। सामने, कंसोल के निचले हिस्से में एक निकला हुआ इलेक्ट्रिक मोटर बनाया गया है, एक फीड बॉक्स जिसमें फीड स्विचिंग मैकेनिज्म है और टेबल के वर्टिकल मूवमेंट को चालू करने के लिए एक मैकेनिज्म है, जो कंसोल के बाईं ओर, दाईं ओर लगाया गया है। - तालिका के अनुप्रस्थ आंदोलन को चालू करने के लिए तंत्र।

अठारह गति वाले फीड बॉक्स में एक सुरक्षा क्लच के साथ एक तेज यात्रा श्रृंखला है जो ओवरलोड के दौरान फ़ीड ड्राइव को नुकसान की संभावना को समाप्त करती है।

एक सुरक्षा क्लच के साथ एक ही शाफ्ट पर एक विद्युत चुम्बकीय क्लच और एक ओवररनिंग क्लच लगाया जाता है। तालिका के तेज आंदोलनों को चालू करना बटन द्वारा किया जाता है। फीड स्विचिंग मैकेनिज्म में प्रोफाइल ग्रूव्स के साथ कैम हैंडल, स्विचिंग गियर्स के लिए एक लिम्ब और लीवर होते हैं।

फीड बॉक्स का स्विचिंग गियर तब होता है जब अंग अक्ष के चारों ओर घूमता है और जब धुरी हैंडल से घूमती है।

तालिका के ऊर्ध्वाधर और अनुप्रस्थ यांत्रिक आंदोलनों को शामिल करना हैंडल द्वारा किया जाता है। हैंडल की गति की दिशा स्मरक रूप से तालिका की गति की दिशा से जुड़ी होती है।

टेबल का मैनुअल वर्टिकल मूवमेंट एक हैंडल, अनुप्रस्थ - एक चक्का द्वारा किया जाता है।

कंसोल की पिछली दीवार को डोवेटेल गाइड के रूप में बनाया गया है।

कंसोल के ऊपरी हिस्से में आयताकार रेल हैं जिसके साथ स्लेज चलता है।

स्लेज कंसोल पर ट्रांसवर्सली चलता है और इसमें टेबल के लिए गाइड होते हैं।

एक अनुदैर्ध्य फ़ीड पेंच तालिका से जुड़ा हुआ है। स्लेज में बेवल गियर होते हैं जो स्क्रू, हैंडल और अनुदैर्ध्य फ़ीड को चालू करने के लिए एक तंत्र को घुमाते हैं।

चढ़ाई मिलिंग द्वारा काम करते समय, लीड स्क्रू और नट के धागे के बीच अंतराल का चयन कीड़ा मोड़कर प्रदान किया जाता है।

काउंटर मिलिंग विधि के साथ काम करते समय, लीड स्क्रू बहुत खराब हो जाता है। इसलिए, यदि मशीन पर एक काम लंबे समय तक किया जाता है, तो पेंच कार्य क्षेत्र को बदलना चाहिए।

क्रॉस फीड करने के लिए, नट के साथ एक ब्रैकेट का उपयोग किया जाता है, जो स्लाइड के शरीर पर तय होता है और कंसोल स्क्रू से जुड़ा होता है।

3. मुख्य तकनीकी डेटा और मशीन की विशेषताएं।

तालिका की कार्यशील सतह के आयाम (लंबाई x चौड़ाई), मिमी 200 x 800

टेबल टी-स्लॉट्स की संख्या 3

तालिका का सबसे बड़ा आंदोलन, मिमी

अनुदैर्ध्य 560

अनुप्रस्थ 220

क्षैतिज धुरी के अक्ष से तालिका की कार्यशील सतह तक दूरी, मिमी

कम से कम 0

सबसे बड़ा 400

ऊर्ध्वाधर धुरी के अंत से तालिका की कार्यशील सतह तक की दूरी, मिमी

कम से कम 15

सबसे बड़ा 400

स्पिंडल हेड के रोटेशन का कोण, ओला

तालिका के अनुदैर्ध्य तल में ± 45

तालिका के अनुप्रस्थ तल में (फ्रेम पर) 30

तालिका के अनुप्रस्थ तल में (बिस्तर से) 45

धुरी सिर आस्तीन यात्रा, मिमी 70

धुरी गति की संख्या (क्षैतिज / लंबवत) 12

धुरी गति सीमा, न्यूनतम -1

क्षैतिज 50-2240

लंबवत 56-2500

टेबल पारी की संख्या 18

टेबल फ़ीड सीमा, मिमी/मिनट

अनुदैर्ध्य और अनुप्रस्थ 20-1000

लंबवत 10-500

एक मेज की तेज गति की गति, मी/मिनट

अनुदैर्ध्य और अनुप्रस्थ 3.35

लंबवत 1.7

टेबल आंदोलन के अंगों को विभाजित करने की कीमत, मिमी

अनुदैर्ध्य और अनुप्रस्थ 0.05

लंबवत 0.02

एक ऊर्ध्वाधर धुरी की आस्तीन के आंदोलन के एक अंग के विभाजन की कीमत, मिमी 0,05

मशीन के समग्र आयाम (लंबाई x चौड़ाई x ऊंचाई), मिमी 1600x1875x2080

मशीन का वजन (विद्युत उपकरण के साथ), किग्रा 1430

4. मशीन पर प्रसंस्करण में प्रयुक्त उपकरण।

क्षैतिज मिलिंग कैंटिलीवर मशीन 6T80S को विभिन्न सामग्रियों से वर्कपीस के फ्लैट और आकार की सतहों के बेलनाकार, कोणीय और आकार के मिलिंग कटर को संसाधित करते समय एक कंसोल और स्पिंडल की क्षैतिज स्थिति की उपस्थिति से अलग किया जाता है। एंड मिल्स और एंड मिल्स का भी इस्तेमाल किया जा सकता है।

विमानों के प्रसंस्करण में बेलनाकार कटर का उपयोग किया जाता है। ये कटर सीधे और पेचदार दांतों के साथ हो सकते हैं। पेचदार दांतों के साथ मिलिंग कटर सुचारू रूप से चलते हैं; वे विनिर्माण में व्यापक रूप से उपयोग किए जाते हैं। सीधे कटर का उपयोग केवल संकीर्ण सतहों के लिए किया जाता है जहां पेचदार कटर के फायदे काटने की प्रक्रिया पर ज्यादा प्रभाव नहीं डालते हैं। पेचदार दांतों के साथ बेलनाकार कटर के संचालन के दौरान, अक्षीय बल उत्पन्न होते हैं, जो एक दांत झुकाव कोण के साथ OMEGA = 30 -: - 45 *, एक महत्वपूर्ण मूल्य तक पहुंचते हैं। इसलिए, बेलनाकार डबल कटर का उपयोग किया जाता है, जिसमें पेचदार काटने वाले दांतों का झुकाव की एक अलग दिशा होती है। यह आपको काटने की प्रक्रिया के दौरान कटर पर कार्यरत अक्षीय बलों को संतुलित करने की अनुमति देता है। कटर के जंक्शन पर, एक कटर के काटने वाले किनारों को दूसरे के काटने वाले किनारों से ओवरलैप किया जाता है। बेलनाकार कटर उच्च गति वाले स्टील से बने होते हैं, और कार्बाइड आवेषण, फ्लैट और पेचदार से भी सुसज्जित होते हैं।

एंगल कटर का उपयोग कॉर्नर स्लॉट्स और इनक्लाइंड प्लेन की मिलिंग के लिए किया जाता है। सिंगल-एंगल कटर में शंक्वाकार सतह और अंत चेहरे पर स्थित काटने वाले किनारे होते हैं। डबल-एंगल कटर में दो आसन्न शंक्वाकार सतहों पर स्थित काटने वाले किनारे होते हैं। विभिन्न उपकरणों के चिप खांचे की मिलिंग के लिए उपकरण उद्योग में कोण कटर का व्यापक रूप से उपयोग किया जाता है। सिंगल-एंगल कटर के साथ काम करने की प्रक्रिया में, अक्षीय काटने वाले बल उत्पन्न होते हैं, क्योंकि वर्कपीस धातु की कटिंग मुख्य रूप से शंक्वाकार सतह पर स्थित किनारों को काटकर की जाती है। टू-एंगल कटर में, दांत के दो आसन्न कोणीय किनारों के संचालन से उत्पन्न होने वाले अक्षीय बल एक-दूसरे को कुछ हद तक क्षतिपूर्ति करते हैं, और जब सममित दो-कोण कटर काम करते हैं, तो वे परस्पर संतुलित होते हैं। इसलिए, डबल-एंगल कटर अधिक सुचारू रूप से काम करते हैं। छोटे आकार के कोण कटर एक बेलनाकार या पतला टांग के साथ अंत मिलों से बने होते हैं।

विभिन्न आकार की सतहों के प्रसंस्करण में आकार के कटर का व्यापक रूप से उपयोग किया जाता है। आकार के कटर का उपयोग करने के फायदे विशेष रूप से स्पष्ट होते हैं जब मशीनिंग वर्कपीस को बड़े पैमाने पर सतहों की चौड़ाई के अनुपात के साथ मिल किया जाता है। बड़े पैमाने पर उत्पादन में छोटे आकार की सतहों को ब्रोचिंग द्वारा सबसे अच्छा संसाधित किया जाता है। दांतों के डिजाइन के अनुसार, आकार के कटर को समर्थित दांतों वाले कटर और नुकीले (नुकीले) दांतों वाले कटर में विभाजित किया जाता है।

ऊर्ध्वाधर मिलिंग मशीनों पर विमानों के प्रसंस्करण में एंड मिल्स का व्यापक रूप से उपयोग किया जाता है। उनकी धुरी भाग के मशीनी तल के लंबवत होती है। बेलनाकार कटर के विपरीत, जहां काटने वाले किनारों के सभी बिंदु प्रोफाइलिंग कर रहे हैं और मशीनी सतह बनाते हैं, फेस मिलों में, दांतों के काटने वाले किनारों के केवल शीर्ष प्रोफाइलिंग होते हैं। अंत काटने वाले किनारे सहायक होते हैं। मुख्य काटने का काम बाहरी सतह पर स्थित साइड कटिंग किनारों द्वारा किया जाता है।

अंत मिलों का उपयोग समोच्च अवकाशों, किनारों, परस्पर लंबवत विमानों के शरीर के अंगों में गहरे खांचे के प्रसंस्करण के लिए किया जाता है। मशीन स्पिंडल में एंड मिल्स को शंक्वाकार या बेलनाकार टांग के साथ लगाया जाता है। इन मिलों में, मुख्य काटने का काम बेलनाकार सतह पर स्थित मुख्य काटने वाले किनारों द्वारा किया जाता है, और सहायक अंत काटने वाले किनारों को केवल नाली के नीचे साफ किया जाता है। ऐसे कटर आमतौर पर पेचदार या बेवल वाले दांतों से बनाए जाते हैं। दांतों के झुकाव का कोण 30-45* तक पहुंच जाता है। अंत मिलों के व्यास को खांचे की चौड़ाई से छोटा (0.1 मिमी तक) चुना जाता है, क्योंकि मिलिंग के दौरान नाली टूट जाती है।

अंत मिलों को एक एडेप्टर निकला हुआ किनारा के साथ लगाया जाता है। स्पिंडल टेंपर में खराद का धुरा एक रैमरोड के साथ बांधा जाता है। खराद का धुरा और एक कटर की गर्दन पर एक एडेप्टर निकला हुआ किनारा लगाया जाता है, जिसे एक स्क्रू के साथ बांधा जाता है। छेद में चाबी के लिए एक खांचे के साथ मिलिंग कटर एक कंधे के साथ एक खराद का धुरा पर लगाए जाते हैं, जिसमें स्पिंडल स्पाइक्स के लिए खांचे होते हैं।

मोर्स टेंपर शैंक के साथ फेस और एंड मिल्स को एडेप्टर स्लीव के माध्यम से स्पिंडल टेंपर में लगाया जाता है।

अंत में एक बेलनाकार अंडरकट के साथ बड़े-व्यास के मिलिंग कटर, खांचे और चार छेद के माध्यम से सीधे धुरी के सिर पर लगाए जाते हैं और शिकंजा के साथ बांधा जाता है।

उपकरण को स्थापित करते समय, यह याद रखना चाहिए कि प्रसंस्करण की सटीकता और उपकरण की स्थायित्व इसके रनआउट से नकारात्मक रूप से प्रभावित होती है। इसलिए, काटने के उपकरण, खराद का धुरा और मध्यवर्ती छल्ले की गुणवत्ता की निगरानी करना आवश्यक है।

5. विकास पीपीआर सिस्टमऔर मशीन रखरखाव

5.1 मशीन के पीपीआर सिस्टम के बुनियादी प्रावधान

अनुसूचित निवारक रखरखाव को संगठनात्मक के एक सेट के रूप में समझा जाना चाहिए और तकनीकी उपायमशीनों के प्रदर्शन को बहाल करने के उद्देश्य से।

अनुसूचित निवारक रखरखाव (पीपीआर) की प्रणाली एक निश्चित संख्या में घंटों तक काम करने के बाद प्रत्येक इकाई के निवारक निरीक्षण और अनुसूचित मरम्मत के संचालन को स्थापित करती है।

निरीक्षण और अनुसूचित मरम्मत की आवृत्ति और प्रत्यावर्तन उपकरण की विशेषताओं, उसके उद्देश्य और परिचालन स्थितियों द्वारा निर्धारित किया जाता है।

पीपीआर प्रणाली उपकरणों पर निम्नलिखित रखरखाव कार्य प्रदान करती है:

- ओवरहाल रखरखाव, नियमों के अनुपालन की निगरानी सहित उपकरण संचालन, विशेष रूप से नियंत्रण तंत्र, गार्ड और स्नेहक;

मामूली दोषों का समय पर उन्मूलन; तंत्र का विनियमन।

उपकरण की स्थिति की जांच करने, मामूली दोषों को खत्म करने और मात्रा की पहचान करने के लिए निरीक्षण प्रारंभिक कार्यअगले अनुसूचित रखरखाव के दौरान किया जाना है।

उपकरणों की अनुसूचित मरम्मत के बीच निरीक्षण मासिक योजना के अनुसार किया जाता है ताला-मरम्मत करने वाले;

5.2 मशीन मरम्मत चक्र की संरचना

मशीन 6T80S के लिए, 1967 से पहले निर्मित। मरम्मत चक्र की संरचना इस तरह दिखेगी:

जहां K एक प्रमुख ओवरहाल है; एम - मामूली मरम्मत; सी - मध्यम मरम्मत; ओह, चेकअप।

इस चक्र में शामिल हैं: ओवरहाल - 1, मध्यम - 2, छोटा - 6, निरीक्षण - 9।

5.3 मरम्मत चक्र की आवृत्ति और ओवरहाल अवधि के मूल्य की गणना।

मरम्मत चक्र की अवधिमशीन टूल्स प्रत्येक उपकरण के लिए स्थापित मानक संचालन समय के उत्पाद द्वारा निर्धारित किया जाता है।

टी आर सी \u003d 24000 K om K mi K to K in K at K km, (1)

टी आर सी \u003d 24000 1 1 1 0.5 1 1 \u003d 12000 एन / एच।

कहा पे: 24,000 एच एक मानक गुणांक है जो धातु-काटने के उपकरण के लिए मरम्मत चक्र की अवधि को दर्शाता है;

K ओम - संसाधित की जा रही सामग्री को ध्यान में रखते हुए गुणांक, K ओम \u003d 1

K mi - उपयोग किए गए उपकरण की सामग्री को ध्यान में रखते हुए गुणांक, K mi \u003d 1

to उपकरण की सटीकता वर्ग को ध्यान में रखते हुए एक गुणांक है, to =1

K इन - गुणांक उपकरण K की आयु को ध्यान में रखते हुए \u003d 0.5 . में

K y - उपकरण की परिचालन स्थितियों को ध्यान में रखते हुए गुणांक, K y \u003d 1

K किमी - उपकरण के द्रव्यमान श्रेणी को ध्यान में रखते हुए गुणांक K किमी = 1

वर्षों में मरम्मत चक्र की अवधि निर्धारित करने के लिए, निम्नलिखित सूत्र का उपयोग करके उपकरण के एक टुकड़े के संचालन समय की वास्तविक वार्षिक निधि निर्धारित करना आवश्यक है:

(2)

जहां: एफएन उपकरण संचालन समय का नाममात्र वार्षिक कोष है, एफएन = 2070 एच;

? - मरम्मत और रखरखाव के लिए उपकरण संचालन समय के नुकसान का प्रतिशत (2%)।

वर्षों में मरम्मत चक्र की अवधि:

(3)

ओवरहाल और अंतर-निरीक्षण अवधि की अवधि निर्धारित करने के लिए, मरम्मत चक्र की संरचना आवश्यक है:

के-ओ-एम 1-ओ-एम 2-ओ-सी 1-ओ-एम 3-ओ-एम 4-ओ-सी 2-ओ-एम 5-ओ-एम 6-ओ-के,

ओवरहाल अवधि की अवधि सूत्र द्वारा निर्धारित की जाती है:

(4)

जहां नहीं एस, - मात्राऔसत मरम्मत, एन एस \u003d 2

n m - छोटी मरम्मत की संख्या, n m \u003d 6

निरीक्षण अवधि की अवधि सूत्र द्वारा निर्धारित की जाती है:

(5)

जहाँ n o - निरीक्षणों की संख्या, n o \u003d 9

5.4 मरम्मत अनुसूची का विकास।

| उपकरण का नाम | मॉडल, उपकरण प्रकार | मरम्मत जटिलता समूह | ओवरहाल अवधि, महीने | पाली में काम | अंतिम नवीनीकरण | महीनों के हिसाब से काम का प्रकार और श्रम की तीव्रता | ||||||||||||

| तारीख | देखना | मैं | द्वितीय | तृतीय | चतुर्थ | वी | छठी | सातवीं | आठवीं | नौवीं | एक्स | ग्यारहवीं | बारहवीं | |||||

| क्षैतिज मिलिंगब्रैकट |

6T80Sh | 7/3 | 8 | 1 | बारहवीं | सेवा | हे | एम | हे | |||||||||

5.5 यांत्रिक और विद्युत भागों की अनुसूचित मरम्मत की श्रम तीव्रता की गणना।

उपकरण के यांत्रिक भाग के मरम्मत चक्र के लिए मरम्मत कार्य की जटिलता, एच:

(6)

–

- श्रम मानक

यांत्रिक भाग की मरम्मत जटिलता की प्रति इकाई छोटी, मध्यम और बड़ी मरम्मत,टी एम एम = 6; टी सी. एम = 9; टी किमी = 50

उपकरण के विद्युत भाग के मरम्मत चक्र के लिए मरम्मत कार्य की जटिलता, ज:

(7)

जहां 1.05 एक गुणांक है जो अप्रत्याशित मरम्मत के लिए श्रम तीव्रता के भंडार को ध्यान में रखता है;

–

उपकरण के यांत्रिक भाग की कुल रखरखाव;

- श्रम मानक

विद्युत भाग की मरम्मत जटिलता की प्रति इकाई छोटी, मध्यम और बड़ी मरम्मत,टी एम। एम। \u003d 1.5; टी सी. एम = 0; टी किमी = 12.5

मरम्मत कार्य की कुल श्रम तीव्रता

(8)

5.6 मरम्मत की अवधि और मरम्मत दल की संरचना की गणना

उद्यम में समय की वास्तविक निधि

(9)

2011 के उत्पादन कैलेंडर के अनुसार, नाममात्र समय निधि 2037 घंटे है।

एफ डी - एक कार्यकर्ता के लिए वास्तविक वार्षिक निधि, एफ डी \u003d 2037 एच;

?- अच्छे कारणों से काम करने के समय के नुकसान का प्रतिशत (15%)

श्रमिकों की संख्या

(10)

जहां एन श्रमिकों की संख्या है,

टी आर जनरल - ओवरहाल की कुल जटिलता;

k n - उत्पादन मानकों के प्रदर्शन का नियोजित गुणांक, kn = 1.2।

(11)

(12)

मशीन मॉडल 6T80SH की मरम्मत के लिए, आपको चाहिए: 1 मैकेनिक (5 श्रेणियां), 1 इलेक्ट्रीशियन (5 श्रेणियां)।

निष्कर्ष

इस में टर्म परीक्षाक्षैतिज मिलिंग कंसोल मशीन 6T80Sh का तकनीकी विवरण प्रस्तुत किया गया। उद्यम में मरम्मत सेवा के संगठन पर प्रश्नों पर विचार किया गया, की तैयारी पर प्रश्न पीपीआर अनुसूची, किसी मशीन के लिए मरम्मत कार्य की श्रम तीव्रता, मरम्मत चक्र, ओवरहाल अवधि और ओवरहाल अवधि निर्धारित की जाती है।

साहित्य

आदि.................

कंसोल मिलिंग मशीन सबसे आम हैं। एक स्लेज के साथ कंसोल मिलिंग मशीन की तालिका कंसोल पर स्थित है और तीन दिशाओं में चलती है: अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर।

कंसोल मिलिंग मशीनों को क्षैतिज मिलिंग (एक निश्चित टेबल के साथ), यूनिवर्सल मिलिंग (रोटरी टेबल के साथ), वर्टिकल मिलिंग और यूनिवर्सल में विभाजित किया गया है। वर्टिकल मिलिंग मशीन, कॉपी मिलिंग मशीन, मशीनों के आधार पर कार्यक्रम प्रबंधनऔर आदि।

कंसोल मिलिंग मशीन विभिन्न प्रदर्शन करने के लिए डिज़ाइन की गई हैं मिलिंग कार्यएकल और बड़े पैमाने पर उत्पादन की स्थितियों में बेलनाकार, डिस्क, चेहरा, कोणीय, अंत, आकार और अन्य कटर। वे स्टील, कच्चा लोहा, अलौह धातुओं, प्लास्टिक और अन्य सामग्रियों से उपयुक्त आकार (टेबल के कार्य क्षेत्र के आकार के आधार पर) के विभिन्न प्रकार के वर्कपीस को मिला सकते हैं। एक रोटरी टेबल के साथ सार्वभौमिक मिलिंग मशीनों पर, एक विभाजित सिर का उपयोग करके, आप काटने के उपकरण (ड्रिल, रीमर, आदि) और अन्य भागों पर पेचदार खांचे मिल सकते हैं, साथ ही स्पर और पेचदार स्पर गियर के दांत काट सकते हैं। व्यापक उद्देश्य वाली मशीनों को विभिन्न मिलिंग, ड्रिलिंग और साधारण बोरिंग कार्य करने के लिए डिज़ाइन किया गया है, मुख्य रूप से एकल उत्पादन (प्रयोगात्मक, उपकरण, मरम्मत की दुकानों, आदि) की स्थितियों में।

तालिका मशीन के आकार (संख्या) के आधार पर मुख्य पैरामीटर - तालिका की चौड़ाई के मान दिखाती है।

160 मिमी . की तालिका चौड़ाई के साथ छोटे आयामों की कंसोल मिलिंग मशीन

इन मशीनों को छोटे वर्कपीस के प्रसंस्करण के लिए डिज़ाइन किया गया है, मुख्य रूप से अलौह धातुओं और मिश्र धातुओं, प्लास्टिक से और स्टील और कास्ट आयरन से बने मिलिंग वर्कपीस को खत्म करने के लिए। स्वचालित मशीनें दिए गए चक्र के अनुसार प्रसंस्करण की अनुमति देती हैं।

कंसोल मिलिंग मशीन नंबर 0 200 मिमी . की टेबल चौड़ाई के साथ

मशीनों को स्टील, कच्चा लोहा, अलौह धातुओं और मिश्र धातुओं, प्लास्टिक से बने छोटे वर्कपीस को मिलाने के लिए डिज़ाइन किया गया है। वे तीन मुख्य संस्करणों में विनियस मशीन टूल प्लांट "ज़ालगिरीस" में निर्मित होते हैं: क्षैतिज मॉडल 6M80G, सार्वभौमिक मॉडल 6M80 और ऊर्ध्वाधर मॉडल 6M10। इन मॉडलों के आधार पर, संयंत्र सार्वभौमिक (मॉडल 6P80Sh), नकल (मॉडल 6P10K) और स्वचालित मशीनों का संचालन करता है।

कंसोल मिलिंग मशीन नंबर 1 250 मिमी . की तालिका चौड़ाई के साथ

मशीनों का निर्माण दिमित्रोव प्लांट ऑफ मिलिंग मशीन्स (DZFS) द्वारा किया जाता है। संयंत्र निम्नलिखित मॉडलों की पी श्रृंखला की मशीनों का उत्पादन करता है: 6R81G - क्षैतिज मिलिंग, 6R81 - सार्वभौमिक मिलिंग, 6R11 - ऊर्ध्वाधर मिलिंग और 6R81Sh - व्यापक उद्देश्य। मशीन टूल्स के ये सभी मॉडल एकीकृत हैं (गियर बॉक्स, फीड बॉक्स, रिवर्स बॉक्स, कंसोल, गियर बॉक्स स्विचिंग मैकेनिज्म, आदि)। कुछ समूह मुख्य रूप से शरीर के अंगों (टेबल, बेड, आदि) में भिन्न होते हैं। पहले, संयंत्र ने एच श्रृंखला की कंसोल मिलिंग मशीनों का उत्पादन किया: 6N81G, 6N81 और 6N11।

मशीनों की गतिज योजना

अंजीर पर। 115 मशीनों 6R81G और 6R81 के गतिज आरेख को दर्शाता है। 6P11 ऊर्ध्वाधर मिलिंग मशीन का गतिज आरेख स्पिंडल की ऊर्ध्वाधर व्यवस्था में 6P81G और 6P81 मशीनों के गतिज आरेख से भिन्न होता है।

चावल। 115. कंसोल मिलिंग मशीन मॉडल 6P81 और 6P81G . का गतिज आरेख

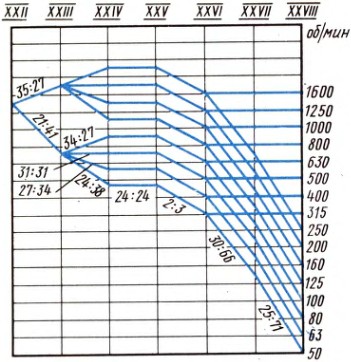

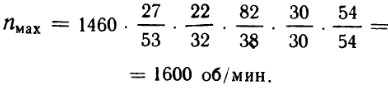

मुख्य आंदोलन की श्रृंखला। 1450 आरपीएम की गति के साथ 5.5 किलोवाट इलेक्ट्रिक मोटर से, आंदोलन को अर्ध-कठोर युग्मन (शाफ्ट XXII) के माध्यम से शाफ्ट XXIII तक दो के माध्यम से प्रेषित किया जाता है विकल्पप्रसारण: 35:27 या 21:41। भविष्य में, हमेशा गतिज आरेख पर गियर की संख्या का मतलब उसके दांतों की संख्या है। इस प्रकार, शाफ्ट XXIII दो अलग-अलग गति प्राप्त कर सकता है।

यह ध्यान दिया जाना चाहिए कि निरंतर मापांक के साथ, गियर के सामंजस्य के लिए सैद्धांतिक स्थिति यह है कि युग्मित जोड़े पहियों के दांतों की संख्या का योग स्थिर होना चाहिए।

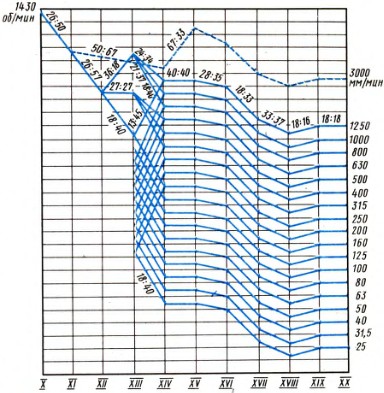

अधिक स्पष्टता और स्पष्टता के लिए, हम गतिज योजना (छवि 115) के अनुसार और धुरी गति के तथाकथित संरचनात्मक आरेख (ग्रिड) (छवि 116) के अनुसार एक साथ मुख्य आंदोलन की गतिज श्रृंखला का विश्लेषण करेंगे। अंजीर में दिखाया गया है। 116 क्रांतियों का ग्रिड न केवल तंत्र के सभी शाफ्टों के प्रति मिनट सभी क्रांतियों का एक दृश्य प्रतिनिधित्व देता है, बल्कि उन गियर्स का भी है जिनके माध्यम से इनमें से प्रत्येक संख्या प्राप्त की जाती है। आरेख पर, गियरबॉक्स रोलर्स (शाफ्ट XXII-XXVII, चित्र 116 देखें) की संख्या के साथ-साथ क्षैतिज रेखाओं के अनुसार एक दूसरे से समान दूरी पर 7 ऊर्ध्वाधर रेखाएं खींची जाती हैं। ऊर्ध्वाधर और क्षैतिज रेखाओं के बीच की दूरी चयनित पैमाने पर निर्भर करती है।

चावल। 116. मॉडल 6P81, 6P81G और 6P11 के मशीन टूल्स के क्रांतियों की संख्या का ग्राफ

लंबवत और . के चौराहे बिंदु क्षैतिज रेखाएंस्पिंडल (शाफ्ट XXVIII) पर संख्यात्मक मान द्वारा इंगित क्रांतियों की संख्या (किसी भी मध्यवर्ती शाफ्ट पर) के अनुरूप हैं। शाफ्ट XXIII से शाफ्ट XXIV तक, आंदोलन चार जोड़ी गियर में से एक के माध्यम से प्रेषित होता है: 34:27, 31:31, 27:34 या 24:38 (चित्र 115 और चित्र 116 देखें)। यहां, आसंजन की स्थिति (11) भी एक की सटीकता से संतुष्ट है: सभी चार जोड़े के लिए, गियर दांतों की संख्या का योग क्रमशः 61 या 62 है, (स्थिर मापांक मीटर - 2.5 मिमी के साथ)।

यह देखना आसान है कि यदि n अलग-अलग गति वाले शाफ्ट से आंदोलन अगले शाफ्ट को m वेरिएंट (m = 2, 3, 4, आदि) में प्रेषित किया जाता है, तो इस शाफ्ट की विभिन्न गति की संख्या बराबर होगी एम एन के उत्पाद के लिए, यानी यह दोगुना, तिगुना, आदि। इसलिए, हमारे मामले में, शाफ्ट XXIII में दो गति हैं और शाफ्ट XXIV की गति चार द्वारा प्रेषित होती है विभिन्न विकल्प. इसलिए, शाफ्ट XXIV में आठ (2 4) विभिन्न गति हैं (अंजीर देखें। 115 और 116)।

क्रांतियों के संख्यात्मक मूल्यों को पर्याप्त सटीकता के साथ और ग्राफ के अनुसार निर्धारित किया जा सकता है (चित्र 116 देखें)। शाफ्ट XXIV से शाफ्ट XXV तक, आंदोलन गियर पहियों 24:24 के माध्यम से प्रेषित होता है। शाफ्ट XXV से शाफ्ट XXVI तक, आंदोलन को वी-बेल्ट ट्रांसमिशन के माध्यम से 2: 3 के गियर अनुपात के साथ प्रेषित किया जाता है। जब शाफ्ट XXVI को धुरी (शाफ्ट XXVIII) से जोड़ने वाला क्लच लगा हुआ है, तो संचारित करना संभव है उच्चतम मूल्यधुरी गति (1600, 1250,1000,800, 630, 500, 400, 315 आरपीएम)। शाफ्ट XXVI से स्पिंडल तक की गति को एन्यूमरेशन का उपयोग करके, शाफ्ट XXVI से शाफ्ट XXVII तक गियर 30:66 का उपयोग करके और शाफ्ट XVII से शाफ्ट XVIII (स्पिंडल) तक गियर 25:71 द्वारा प्रेषित किया जा सकता है। ओवरड्राइव गियर अनुपात लगभग 1/6 है, यानी ओवरड्राइव डाउनशिफ्ट की तरह काम करता है। इस प्रकार, बिना गणना के काम करते समय स्पिंडल की आठ उच्चतम गति होती है और आठ सबसे छोटी संख्याक्रांतियाँ (250, 200, 160, 125, 100, 80, 63 और 50 आरपीएम), यानी केवल सोलह विभिन्न नंबरक्रांतियां।

कीनेमेटिक डायग्राम से या स्ट्रक्चरल डायग्राम से आप स्पिंडल स्पीड के सभी सोलह स्टेप्स को निर्धारित करने के लिए किनेमेटिक चेन्स के इक्वेशन लिख सकते हैं। स्पिंडल के क्रांतियों की अधिकतम संख्या निर्धारित करने के लिए, एक शाफ्ट से दूसरे में विभिन्न गियर विकल्पों में से सबसे बड़े गियर अनुपात वाले गियर का चयन करना और क्रांतियों की न्यूनतम संख्या निर्धारित करना आवश्यक है - सबसे छोटे के साथ।

मोटर को उलट कर धुरी के घूमने की दिशा बदलें।

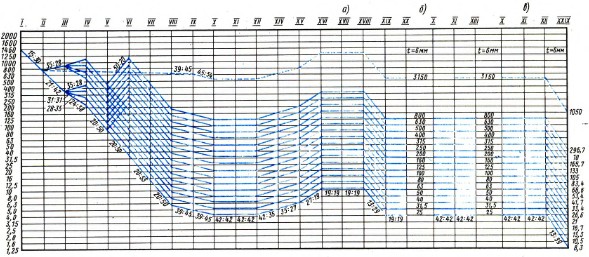

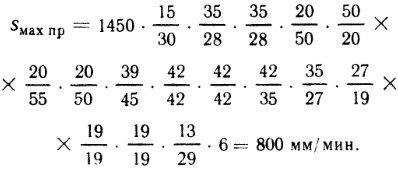

फ़ीड श्रृंखला. फ़ीड तंत्र एक अर्ध-कठोर युग्मन द्वारा शाफ्ट I से सीधे जुड़े 1.5 kW निकला हुआ किनारा इलेक्ट्रिक मोटर द्वारा संचालित होता है। फ़ीड बॉक्स में 9 शाफ्ट (I-IX) होते हैं। अंजीर पर। 117 फीड बॉक्स ड्राइव का ग्राफ दिखाता है। संरचनात्मक ग्रिड (चित्र। 117) और गतिज आरेख (चित्र 115 देखें) के अनुसार, यह देखना आसान है कि मशीन एक ज्यामितीय श्रृंखला के साथ एक हर (φ \u003d 1.26 की सीमा में) के साथ कई फ़ीड प्राप्त कर सकती है अनुदैर्ध्य क्रॉसबार फ़ीड के लिए 25-800 मिमी / मिनट और ऊर्ध्वाधर फ़ीड के लिए 8.3 - 266.7 मिमी / मिनट की सीमा में।

चावल। 117.

सबसे बड़े अनुदैर्ध्य फ़ीड के लिए गतिज श्रृंखला का समीकरण (चित्र 115 और 117 देखें),

साथ ही, फीड बॉक्स ड्राइव शेड्यूल के अनुसार, आप अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर फ़ीड के लिए गतिज श्रृंखलाओं के अन्य सभी समीकरणों को आसानी से लिख सकते हैं।

फीड बॉक्स से वर्किंग मूवमेंट वर्किंग स्ट्रोक के ओवररनिंग क्लच के माध्यम से रिवर्स बॉक्स में ट्रांसमिट किया जाता है। रिवर्स बॉक्स का उपयोग फीड बॉक्स के आउटपुट शाफ्ट से लिए गए टॉर्क को दो परस्पर विपरीत दिशाओं में संबंधित कार्यशील गति (अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर) में परिवर्तित करने के लिए किया जाता है। प्राप्त शाफ्ट एक्स पर, एक गेंद सुरक्षा क्लच स्थापित किया जाता है, जिसे अधिकतम टोक़ संचारित करने के लिए समायोजित किया जाता है। दस्ता XIII एक क्रॉस फीड स्क्रू है। शाफ्ट XII और XIII के सिरों पर अनुप्रस्थ और ऊर्ध्वाधर दिशाओं में मैनुअल मूवमेंट के लिए एक हैंडल और एक हैंडव्हील होता है।

रैपिड टेबल, क्रॉस स्लाइड और कंसोल मूवमेंट. इन आंदोलनों को अंजीर में दिखाए गए गतिज श्रृंखलाओं के साथ किया जाता है। 117 बिंदीदार रेखा। अनुदैर्ध्य और अनुप्रस्थ फ़ीड के लिए रैपिड ट्रैवर्स 3150 मिमी/मिनट है, और ऊर्ध्वाधर के लिए तीन गुना कम - 1050 मिमी/मिनट है।

कंसोल मिलिंग मशीन नंबर 2 की टेबल चौड़ाई 320 मिमी और नंबर 3 400 मिमी . की टेबल चौड़ाई के साथ

इन मशीनों का निर्माण गोर्की प्लांट ऑफ मिलिंग मशीन्स (GZFS) में किया जाता है। संयंत्र निम्नलिखित मॉडलों की मशीनों का उत्पादन करता है: 6R82G और 6R83G - क्षैतिज मिलिंग मशीन; 6P82 और 6P83 - सार्वभौमिक मिलिंग; 6P12 और 6P13 - ऊर्ध्वाधर मिलिंग; 6R12B और 6R13B - ऊर्ध्वाधर मिलिंग, उच्च गति; 6R82Sh और 6R83Sh - व्यापक सार्वभौमिक।

"पी" श्रृंखला की कंसोल मिलिंग मशीनें "एम" श्रृंखला की पहले से निर्मित मशीनों की तुलना में अधिक उन्नत मॉडल हैं। नए मॉडलों में उच्च कठोरता और कंपन प्रतिरोध होता है, जो बदले में काटने के उपकरण और श्रम उत्पादकता के स्थायित्व को बढ़ाता है। क्विल क्लैंप के डिजाइन को फिर से डिजाइन किया गया है और प्रदान करता है सुरक्षित बन्धनऔर धुरी धुरी की एक स्थिर स्थिति सुनिश्चित करने, अक्षीय आंदोलन से क्विल की रक्षा करता है। मशीन टूल्स के विद्युत उपकरणों की विश्वसनीयता को अलग-अलग इलेक्ट्रॉनिक निचे में उपकरण रखकर और मशीन में इलेक्ट्रिक ड्राइव की वायरिंग में सुधार करके बढ़ाया गया है। नए मॉडलों में, कंसोल गाइड और "टेबल-स्लेज" इकाई का स्नेहन प्लंजर पंप से केंद्रीय रूप से किया जाता है। प्रभावी स्नेहन के लिए धन्यवाद, इन घटकों का स्थायित्व बढ़ जाता है, मशीन की मूल सटीकता लंबे समय तक बनी रहती है और इसके रखरखाव का समय कम हो जाता है। बॉल बेयरिंग का उपयोग जल्दी पहनने वाले कास्ट-आयरन झाड़ियों के बजाय लीड स्क्रू बेयरिंग में किया जाता है, असर स्नेहन में सुधार किया गया है। जब टेबल को सबसे बाईं ओर ले जाया जाता है तो टेबल गाइड को चिप्स से बचाने के लिए टेबल के अंत में एक सुरक्षा कवच लगाया गया है।

तालिका की अनुदैर्ध्य यात्रा को 100 मिमी बढ़ाकर "पी" श्रृंखला की मशीनों की तकनीकी क्षमताओं का विस्तार किया गया है। किसी दिए गए स्थान पर तालिका की अधिक सटीक सेटिंग के लिए, अंगों के एक नए बन्धन का उपयोग किया जाता है। "पी" श्रृंखला की मशीनों में सही रूप होते हैं जो तकनीकी सौंदर्यशास्त्र की आधुनिक आवश्यकताओं को पूरा करते हैं।

इन मशीन मॉडल के मुख्य घटक एकीकृत हैं।

प्रबंधन में आसानी और सहायक समय की लागत में कमी के लिए, मिलिंग मशीनों के गोर्की प्लांट के "एम" और "आर" श्रृंखला की मशीनों पर प्रसंस्करण चक्र के स्वचालन के अलावा, यह प्रदान किया जाता है: डुप्लिकेट (सामने और पर) मशीन के बाईं ओर) एकल-हैंडल और चयनात्मक तंत्र द्वारा स्पिंडल और टेबल फीड के क्रांतियों की संख्या में परिवर्तन जो मध्यवर्ती चरणों से गुजरे बिना डायल को घुमाकर आवश्यक संख्या में क्रांतियों या फ़ीड को सेट करने की अनुमति देता है; नियंत्रण स्वचालित आंदोलनोंहैंडल से टेबल, जिसके रोटेशन की दिशा टेबल के मूवमेंट की दिशा से मेल खाती है; शुरू करें, धुरी को रोकें और बटनों का उपयोग करके तेज गति को चालू करें; प्रत्यक्ष धारा द्वारा धुरी ब्रेक लगाना; अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर दिशाओं में तालिका के तेज आंदोलनों की उपस्थिति।

मशीनों की गतिज योजना

अंजीर पर। 118 एक गतिज आरेख दिखाता है, और अंजीर में। 119 स्पिंडल के क्रांतियों की संख्या का एक ग्राफ है, जो कंसोल मिलिंग मशीन 6P12 और 6P13 के मुख्य आंदोलन के तंत्र की संरचना की व्याख्या करता है।

चावल। 118. मशीन टूल्स मॉडल 6P12 और 6P13 . का गतिज आरेख

चावल। 119. मशीन टूल्स 6P12 और 6P13 के क्रांतियों की संख्या का ग्राफ

मशीनों का गियरबॉक्स 6R82G, 6R82, 6R83G और 6R83 केवल स्पिंडल की क्षैतिज व्यवस्था में भिन्न होता है, और फीड बॉक्स 6R12 और 6R13 मशीनों के साथ समान होता है। यूनिवर्सल कैंटिलीवर मिलिंग मशीन 6P82Sh और 6P83Sh के क्षैतिज स्पिंडल के गियरबॉक्स, साथ ही साथ उनका फीड बॉक्स पूरी तरह से एकीकृत है।

मुख्य आंदोलन की श्रृंखलामशीनें 6P12 और 6P13। एक इलेक्ट्रिक मोटर से एक 6P12 मशीन के लिए 7.5 kW और एक लोचदार युग्मन के माध्यम से (10 kW एक 6P13 मशीन के लिए), आंदोलन शाफ्ट F को प्रेषित किया जाता है, और शाफ्ट I से शाफ्ट II तक गियर ट्रेन के माध्यम से 27:53 . शाफ्ट II पर गियर का एक ट्रिपल ब्लॉक होता है, जिसके साथ गियर्स 22:32, 16:38 और 19:35 के माध्यम से तीन अलग-अलग गति के साथ शाफ्ट III में रोटेशन को प्रसारित करना संभव है। शाफ्ट III से शाफ्ट IV तक, आंदोलन को तीन अलग-अलग गियर विकल्पों में भी प्रेषित किया जा सकता है: 38:26, 27:37, 17:46। इसलिए, शाफ्ट IV में नौ अलग-अलग क्रांतियां हैं (3x3 = 9)। V शाफ्ट IV शाफ्ट से 82:38 और 19:69 गियर का उपयोग करके डबल गियर सेट के माध्यम से अपनी ड्राइव प्राप्त करता है। तो वी शाफ्ट में 18 अलग-अलग गति (9x2=18) हैं। शाफ्ट वी से, आंदोलन शाफ्ट VI को एक बेवल गियर 30:30, और शाफ्ट VI से स्पिंडल VII तक - गियर 54:54 के माध्यम से प्रेषित किया जाता है। ग्राफ के अनुसार (चित्र 119 देखें), आप 18 में से किसी भी गति के लिए गतिज श्रृंखला समीकरण लिख सकते हैं। तो, उदाहरण के लिए, के लिए सबसे बड़ी संख्याधुरी गति यह इस तरह दिखेगा:

फ़ीड चेन. फीड ड्राइव 6P12 मशीन के लिए 2.2 kW और 6P13 मशीन के लिए 3 kW की शक्ति के साथ एक अलग निकला हुआ किनारा मोटर से किया जाता है। मशीनों के गतिज आरेख (चित्र 118 देखें) और फ़ीड अनुसूची (चित्र 120) के अनुसार, हम गतिज फ़ीड श्रृंखलाओं का विश्लेषण करेंगे।

चावल। 120. मॉडल 6P12 और 6P13 . के मशीन टूल्स के अनुदैर्ध्य फ़ीड के ड्राइव का ग्राफ

गियर के माध्यम से 26:50 शाफ्ट XI रोटेशन प्राप्त करता है, फिर गियर 26:57 - शाफ्ट XII के माध्यम से। शाफ्ट XII पर गियर का एक ट्रिपल मूवेबल ब्लॉक होता है, जो शाफ्ट XIII को गियर के माध्यम से तीन घूर्णी गति की सूचना देता है: 36:18, 27:27 और 18:36। XIV शाफ्ट पर एक ट्रिपल मूवेबल ब्लॉक होता है, जिसकी मदद से XIII शाफ्ट से XIV शाफ्ट तक के मूवमेंट को भी तीन गियर ऑप्शन 24:34, 21:37 और 18:40 में ट्रांसमिट किया जा सकता है। इसलिए, शाफ्ट XIV में नौ अलग-अलग क्रांतियां हैं (3 x 3 = 9)। जब अंत में कैम के साथ चल गियर व्हील 40 को दाईं ओर ले जाया जाता है और क्लच M 1 के साथ शाफ्ट XIV से सख्ती से जुड़ा होता है, तो शाफ्ट XIV से शाफ्ट XV तक का रोटेशन सीधे प्रसारित होता है। यदि गियर व्हील 40 गियर व्हील 18 (जैसा कि आरेख में दिखाया गया है) से जुड़ा हुआ है, जिससे क्लच एम 1 चालू होता है, तो शाफ्ट XIV पर आंदोलन रिले के माध्यम से प्रेषित किया जाएगा। यहां बस्ट डाउनशिफ्ट की तरह काम करता है। इस प्रकार, कंसोल मिलिंग मशीन 6R82G, 6R82, 6R12, 6R12B, 6R13, 6R13B, 6R82Sh और 6R83Sh के फीड बॉक्स में 18 अलग-अलग फीड हैं: नौ गणना के बिना काम करते समय और नौ गणना के साथ काम करते समय। शाफ्ट XIV से शाफ्ट XV तक, आंदोलन 40:40 गियर के माध्यम से प्रेषित होता है। शाफ्ट XV पर लगे चौड़े गियर व्हील 40 से, कैम क्लच M 2 के साथ सेफ्टी क्लच M p चालू होता है, मूवमेंट शाफ्ट XV को प्रेषित होता है, और इससे गियर 28 के माध्यम से शाफ्ट XVI तक: 35. शाफ्ट XVI से शाफ्ट XVII तक, आंदोलन गियर 18:33 के माध्यम से प्रेषित होता है। शाफ्ट XVII से, सभी गति को अनुदैर्ध्य, अनुप्रस्थ और ऊर्ध्वाधर फ़ीड के लीड स्क्रू में स्थानांतरित करना संभव है। तो, अनुदैर्ध्य फ़ीड को निम्नलिखित श्रृंखला के अनुसार किया जाता है: शाफ्ट XVII से शाफ्ट XVIII तक 33:37 के गियर के साथ, शाफ्ट XVIII से शाफ्ट XIX तक - बेवल गियर 18:16 की एक जोड़ी के माध्यम से, और शाफ्ट XIX से शाफ्ट XX तक - अनुदैर्ध्य फ़ीड का लीड स्क्रू भी 18:18 बेवल गियर की एक जोड़ी के माध्यम से होता है।

सभी दिशाओं में तालिका के तेज आंदोलनों को घर्षण क्लच एम 3 के साथ किया जाता है और अंजीर में दिखाए गए गतिज श्रृंखला के साथ किया जाता है। 120 बिंदीदार रेखा। जैसे कि चित्र से देखा जा सकता है। 118, फीड मोटर से रोटेशन XV शाफ्ट को गियर 26:50, 50:67 और 67:33 के माध्यम से और आगे काम करने वाले फ़ीड की गतिज श्रृंखलाओं के साथ प्रेषित किया जाता है।

स्वचालित कार्य चक्रों के लिए मशीनों की स्थापना

"एम" और "पी" श्रृंखला की कंसोल मिलिंग मशीनों के लिए, तालिका के अनुदैर्ध्य आंदोलन को अर्ध-स्वचालित या स्वचालित चक्रों द्वारा नियंत्रित किया जा सकता है। एकल उत्पादन की स्थितियों में, अनुदैर्ध्य फ़ीड का नियंत्रण और तालिका की तीव्र गति को मैन्युअल रूप से किया जाता है। धारावाहिक उत्पादन में, इन मशीनों को अर्ध-स्वचालित (कूद) और स्वचालित (पेंडुलम) प्रसंस्करण चक्रों के लिए स्थापित किया जा सकता है। इस उद्देश्य के लिए, टेबल के साइड टी-स्लॉट में, एक निश्चित क्रम में और एक दूसरे से एक निश्चित दूरी पर कैम स्थापित किए जाते हैं (चित्र 39 देखें), जो सही समय पर उपवास को नियंत्रित करने के लिए स्प्रोकेट पर कार्य करते हैं और तालिका के कार्यशील आंदोलनों और अनुदैर्ध्य फ़ीड स्विचिंग हैंडल पर, दिए गए चक्र के अनुसार मशीन के संचालन को सुनिश्चित करना।

तालिका को निम्नलिखित स्वचालित चक्रों के लिए कॉन्फ़िगर किया जा सकता है:

- अर्ध-स्वचालित आंतरायिक: ए) जल्दी से दाईं ओर - दाईं ओर फ़ीड करें - जल्दी से वापस (बाईं ओर) - रुकें, आदि। (चित्र। 121); बी) जल्दी से बाईं ओर - बाईं ओर फ़ीड करें - जल्दी से वापस (दाईं ओर) - रुकें, आदि (चित्र। 122), अर्थात, टेबल आंदोलनों का एक ही चक्र प्राप्त होता है, लेकिन केवल बाईं ओर;

- स्वचालित पेंडुलम चक्र: तेज़ दाएँ - दाएँ फ़ीड करें - तेज़ बाएँ - फ़ीड बाएँ - तेज़ दाएँ, आदि। (चित्र 123)।

चावल। 121. एक तरफा अर्ध-स्वचालित चक्र के साथ कैम को दाईं ओर सेट करना

चावल। 122. एक तरफा अर्ध-स्वचालित चक्र के साथ कैम को बाईं ओर सेट करना

चावल। 123. पेंडुलम चक्र के साथ कैम सेट करना

के लिए मशीन स्थापित करने के लिए स्वचालित संचालन, ज़रूरी:

- इनपुट स्विच "ऑन-ऑफ" के साथ नेटवर्क से मशीन को डिस्कनेक्ट करें;

- टेबल और काम के अनुदैर्ध्य आंदोलन के मैनुअल या स्वचालित नियंत्रण के लिए स्विच लगाएं गोल मेज़"स्वचालित नियंत्रण" स्थिति में;

- इनपुट स्विच "चालू - बंद" के साथ मशीन चालू करें:

- अपनाया चक्र के आधार पर कैम स्थापित करें।

स्वचालित संचालन के लिए सेट करते समय, यह ध्यान में रखा जाना चाहिए कि फ़ीड से तेज़ यात्रा या तेज़ यात्रा से फ़ीड पर स्विच करना स्ट्रोक के किसी भी बिंदु पर और आंदोलन की किसी भी दिशा में संभव है और केवल कैम सेट करने की संभावना से सीमित है इस समय।

तालिका के मैनुअल या स्वचालित अनुदैर्ध्य आंदोलन के लिए स्विच को तटस्थ स्थिति में सेट किया जाता है, अनुदैर्ध्य स्ट्रोक के हैंडल को एक पेचकश के साथ दबाकर इसे बंद कर दिया जाता है और इसे "स्वचालित नियंत्रण" की निश्चित स्थिति में बदल दिया जाता है।

तालिका के दाएं या बाएं आंदोलन को रोकना कैम नंबर 5 या 6 द्वारा किया जाता है, जो अनुदैर्ध्य स्ट्रोक हैंडल के प्रोट्रूशियंस पर कार्य करता है। जबड़े संख्या 1 और 2 को मशीन से कभी नहीं हटाया जाना चाहिए क्योंकि वे सीमित हैं चरम स्थितिटेबल।

फीड से हाई स्पीड या हाई स्पीड से फीड में स्विच करना (जब टेबल दाएं या बाएं चलती है) कैम नंबर 3 और 4 द्वारा किया जाता है, जो स्प्रोकेट पर कार्य करता है।

दाएं और बाएं कैमरे केवल लीवर की स्थिति में भिन्न होते हैं। यदि आवश्यक हो, लीवर को दूसरी तरफ ले जाया जा सकता है।

मैनुअल नियंत्रण के साथ काम करते समय, तंत्र को अनावश्यक पहनने से बचाने के लिए कैम नंबर 3 और 4 को हटाने या तालिका के गैर-काम करने वाले हिस्से में पुनर्व्यवस्थित करने की सिफारिश की जाती है।