Machines à couper les métaux, vente de matériel de coupe à métaux dans le catalogue, descriptions, prix, caractéristiques. Types d'équipement de coupe de métal

"Machines à couper les métaux"

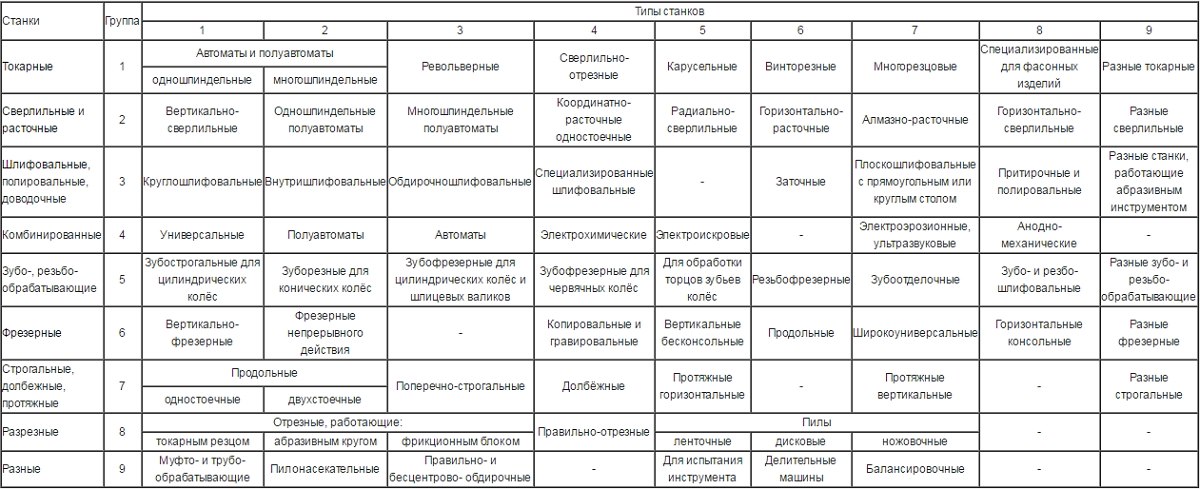

Classification des machines-outils par finalité technologique, degré d'automatisation, types de traitement, dimensions, masse et précision.

par finalité technologique: tournant; forage et forage; meulage, polissage, finition, affûtage; traitement combiné et physico-chimique; traitement des engrenages et du fil ; fraisage; raboter, fendre, s'attarder ; couper. Chaque groupe est divisé en 9 types : par objectif, caractéristiques de conception, polyvalence, etc. Par degré d'automatisation: semi-automatique, automatique, CNC, GPM. Par poids: léger (jusqu'à 1t), moyen (1-10t), lourd (10-100t), unique (plus de 100t). Par précision: N - précision normale, P - précision accrue, V - haute précision, A - très haute précision, C - machines particulièrement précises (maître de la machine).

Dimensions des machines. Modèle de machine et sa désignation.

Gamme de taille- ils appellent un groupe du même type de machines similaires dans le schéma cinématique, la conception, apparence, mais ayant des paramètres de base différents - tailles. La conception d'une machine d'une taille donnée conçue pour un type de traitement donné est appelée maquette. Le premier chiffre - indique le groupe, le second - le type, le troisième et le quatrième - caractérise l'espace de travail (taille de base). La lettre après le premier ou le deuxième chiffre indique que la machine a été modernisée, et la lettre après les chiffres indique une modification, une modification du modèle de base de la machine. 16K20F3 - tour à visser(2 premiers chiffres) avec une hauteur centrale de 200 mm de précision normale, F3 - commande numérique, 3 mouvements de coordonnées en x, y, z.

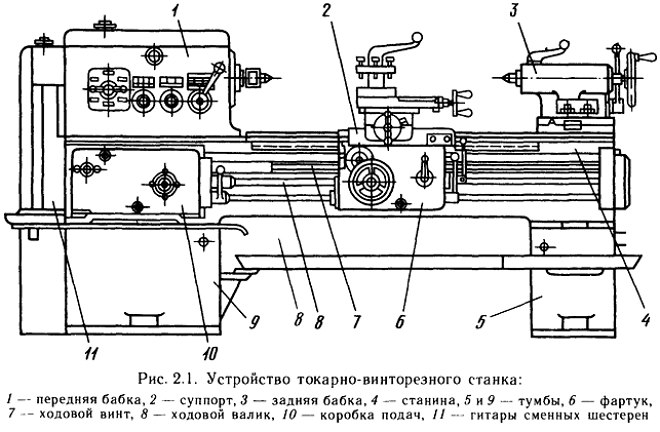

But, modèles de coupe et capacités technologiques des tours à décolleter.

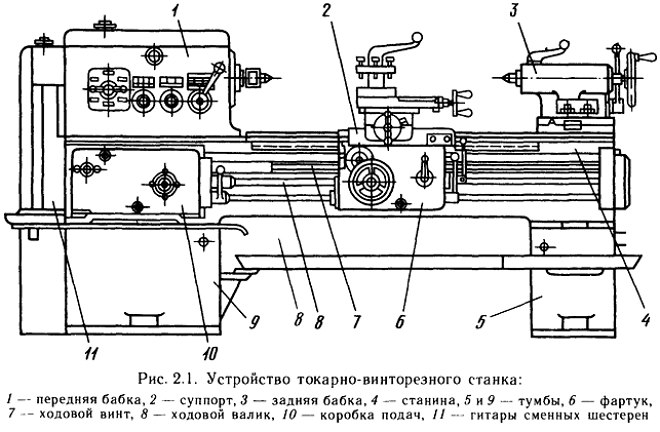

Le but de la machine est le tournage extérieur et intérieur, la coupe de filets métriques droits et gauches, en pouces, modulaires et à pas, les filets à pas simple et multiple avec pas normal et augmenté, les filets de face, etc. La machine est utilisée dans la production unique et à petite échelle. Avec un fonctionnement correct sur des machines de taille moyenne avec une précision normale, les surfaces peuvent être obtenues selon 8 ... 7 degrés de précision avec une rugosité R a ne dépassant pas 3,2 ... 1,6 microns. Sur des machines spéciales de haute précision, lors de l'utilisation d'un outil à partir de monocristaux de diamants, il est possible d'obtenir des surfaces avec une erreur de forme déterminée par des dixièmes de micron et une rugosité R z jusqu'à des millièmes de micron.

Objectif, schémas de coupe et capacités technologiques des machines à tailler les engrenages.

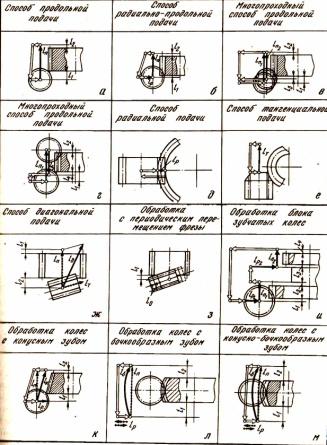

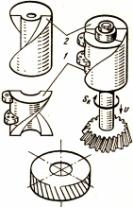

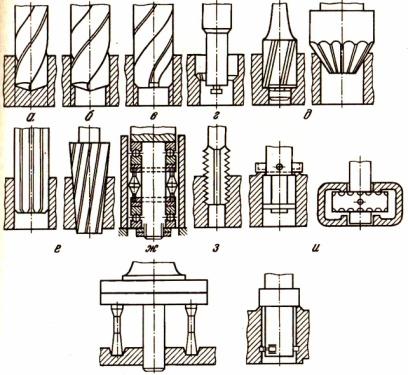

Les machines à tailler les engrenages fonctionnent selon la méthode de copie et la méthode de pliage. Des machines travaillant selon la méthode de copie sont utilisées pour couper des engrenages cylindriques. Dans le cas de l'installation d'un outil spécial, également pour la fabrication de roues coniques. Les cintreuses sont conçues pour le traitement d'engrenages cylindriques à denture droite et hélicoïdale, ainsi que d'engrenages à vis sans fin. Les machines-outils des classes H, P peuvent assurer le traitement des roues selon le 7e - 5e degré de précision (GOST 1643-81) lors du traitement avec des coupe-vis et 9 - 8e - lors du travail avec des coupe-disques et des doigts. Les machines-outils des classes B.A et C, lors du traitement de modules de roues jusqu'à 12 mm avec des fraises à vis sans fin, permettent d'obtenir 4 à 2 degrés de précision. Les machines maîtres, qui sont des modifications des machines de classe C, peuvent fournir le 1er degré de précision lors du traitement des roues à vis sans fin.

Objectif, classification, mouvements de base et capacités technologiques des fraiseuses.

Ils sont conçus pour le traitement de surfaces extérieures et intérieures, plates, profilées, rebords, rainures, rainures droites et hélicoïdales, cannelures sur arbres, engrenages de coupe, etc. Ils produisent des fraiseuses universelles, spécialisées et spéciales selon leur conception. Les mouvements de façonnage sont la rotation de la fraise (mouvement principal) et le mouvement d'avance qui informent la pièce ou la fraise. Les entraînements de mouvement principaux et les entraînements d'alimentation sont fabriqués séparément. Pour une machine CNC, selon la classe de précision P, les tolérances suivantes (µm) sont établies : précision de positionnement unilatéral linéaire avec une longueur de déplacement supérieure à 400 à 1000 mm - 25 ; sur la rondeur du trou traité par la fraise avec contour PU - 12; pour la rectitude des bords arrondis - 20.

Objectif, schéma de coupe et capacités technologiques des machines à façonner les engrenages.

Sur ces machines, les engrenages droits des engrenages externes et internes sont coupés, et en présence d'un copieur et d'une fraise hélicoïdale, les engrenages hélicoïdaux sont coupés. De plus, des blocs de plusieurs roues peuvent être coupés sur ces machines. L'avantage de ces machines est la continuité du travail sans perte de temps pour approcher la pièce et en sortir. La configuration de la machine pour couper des engrenages hélicoïdaux n'est pas différente de celle habituelle. Dans ce cas, des copieurs avec des guides de vis sont installés, ce qui confère une rotation supplémentaire au copieur. À la suite d'un mouvement de rotation et de va-et-vient, les dents de la fraise se déplaceront le long d'une hélice dont l'angle d'inclinaison doit être égal à l'angle d'inclinaison de l'hélice des dents de la roue de coupe sur le cylindre diviseur.

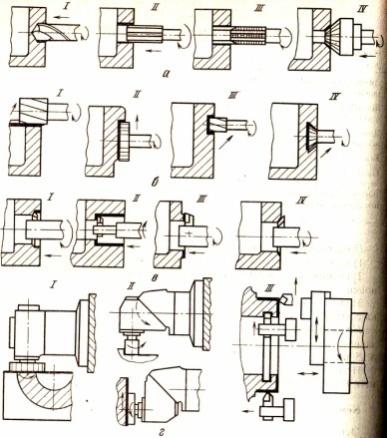

But, classification, mouvements de base et capacités technologiques des aléseuses.

Les aléseuses sont conçues pour le traitement des parties du corps. Ils peuvent être utilisés pour aléser, percer, fraiser, fraiser, fileter, etc. Les aléseuses sont divisées en types suivants : aléseuses horizontales ; aléseuses à coordonnées; machines d'alésage au diamant (finition et alésage). Lors de l'utilisation d'unités interchangeables supplémentaires (têtes de fraisage, plaque frontale), il est possible de fraiser des plans mutuellement perpendiculaires, d'usiner des surfaces cylindriques extérieures, etc. Possibilité de traiter les flans des quatre côtés sans réinstallation. Les aléseuses à coordonnées peuvent également être utilisées comme machines de mesure pour contrôler les dimensions linéaires selon trois axes, les dimensions angulaires des distances centre à centre. Il est possible d'effectuer un marquage précis dans l'idée de poinçonnage, ainsi que de faire des divisions et des marquages sur des surfaces métalliques. Sur les machines de finition, une grande précision de traitement des trous est obtenue - un écart par rapport à la rondeur de 3 ... 5 microns et une rugosité de surface R a = 0,16 ... 0,63 microns.

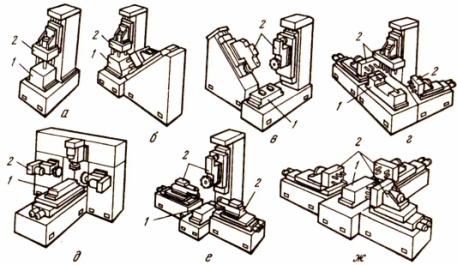

Machines agrégées pour le traitement des parties du corps, leurs capacités technologiques et leur classification.

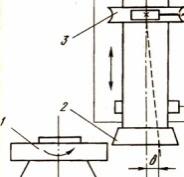

Les machines agrégées sont appelées machines spéciales, qui sont assemblées à partir d'unités et de pièces normalisées et partiellement spéciales fonctionnellement indépendantes. Sur les machines à agrégats, le perçage, l'alésage, le filetage, l'alésage des trous et leur fraisage et fraisage, le rainurage, la coupe des extrémités et le fraisage sont effectués. Dans de telles machines, la pièce est généralement fixe, ce qui lui permet d'être traitée simultanément par un grand nombre d'outils de plusieurs côtés. Classification : 1) en fonction des dimensions des pièces traitées, les haut-parleurs sont divisés en trois groupes, différant par la taille, le poids et les unités unifiées utilisées : Haut-parleurs de taille moyenne équipés de têtes d'alimentation à douille avec un entraînement d'alimentation à came plate d'une puissance de 1,1 ... 3 kW; Enceintes de grandes tailles, équipées de tables hydrauliques ou électromécaniques, sur lesquelles sont installées des unités de broche. 2) en fonction de l'absence ou de la présence d'un dispositif de transport pour le mouvement périodique de la pièce traitée, l'UA est divisée en une et plusieurs positions.

Lignes automatiques, leur objectif, leur classification et leurs capacités technologiques. lignes rotatives.

Les lignes automatiques sont appelées lignes de production de machines et d'unités connectées en un système unique dans lequel l'ensemble des processus technologiques se déroule sans la participation directe du travailleur. Ils sont classés : 1) selon le degré de combinaison du temps de traitement et du transport des pièces d'une ligne automatique : - stationnaire, - rotative, - convoyeur ; 2) par le nombre de filets : - monofil (chaque opération est effectuée sur une pièce), -multifil (une même opération est effectuée sur plusieurs pièces) ; 3) selon le nombre de types de supports traités simultanément : - mono-sujet, - multi-sujet. La ligne automatique flexible est réajustée à celle donnée et reconfigurée à la nouvelle nomenclature de pièces. Lignes rotatives - un ensemble de machines automatiques rotatives sur lesquelles les pièces sont traitées, réalisées en cours de transport continu avec l'outil de coupe. Caractéristique principale lignes rotatives est la combinaison dans le temps du transport des flans et de leur traitement.

Modules de machines et systèmes de machines flexibles, leur composition et leurs capacités technologiques.

Objectif, capacités technologiques et classification des rectifieuses.

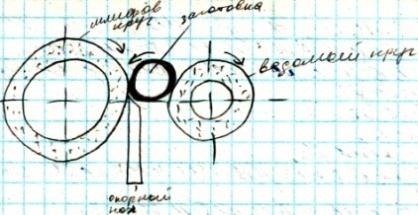

Contrairement aux outils à lame, les meules fonctionnent au toucher. Avec le mouvement de rotation du cercle dans la zone de son contact avec la pièce, une partie des grains découpe la matière sous forme d'un très grand nombre de copeaux fins (10 8 ppm). Le processus de coupe avec chaque grain est presque instantané. Classification des rectifieuses en fonction de la forme de la surface à traiter : meulage plan - plan, meulage frontal, meulage longitudinal ; meulage cylindrique - circulaire (au centre), meulage sans centre; meulage de vis - filets; course (involute) - meulage d'engrenages; en forme - meulage de profil. Les rectifieuses se caractérisent par une grande précision, ce qui permet d'assurer une haute qualité de traitement, déterminée par la précision, qui permet d'assurer une haute qualité de traitement, déterminée par la précision des dimensions (2 - 4 microns et tournage), de la forme (par exemple, non-circularité 0,3 - 0,5 microns, cylindricité 1 - 2 µm, planéité 2 µm) et l'emplacement de la surface traitée, ainsi que sa rugosité (R a - 0,63 - 0,16 µm). La précision dimensionnelle lors du meulage est déterminée par de petites profondeurs de coupe (0,05 - 0,005 mm ou moins), ce qui nécessite un micro-mouvement de l'assemblage

Objectif, classification, mouvements de base et capacités technologiques des perceuses.

Conçu pour le traitement de trous débouchants et borgnes avec des outils en bout (forets, fraises, alésoirs, tarauds). Types d'opérations effectuées sur les perceuses : perçage, alésage, fraisage, alésage, taraudage. À l'aide d'outils et d'accessoires spéciaux sur les perceuses, vous pouvez percer un trou de grand diamètre - trépaner, roder un trou, couper les extrémités (zikovka). Les types de perceuses suivants sont les plus courants : perceuses verticales monobroches, perceuses radiales, perceuses verticales monobroches perceuses, machines de forage profond (disposition horizontale), machines de forage d'agrégats constituées d'unités normalisées. Peut avoir jusqu'à 100 broches ou plus.

Les machines polyvalentes et leurs capacités technologiques.

Plus de 70% des pièces de type corps de révolution, en plus du tournage, nécessitent des opérations supplémentaires : usinage de trous (perçage, alésage, etc. d'où ils se situent // perpendiculairement ou en biais par rapport à l'axe de la pièce , fraisage sous différents angles rainures, fraisage volumétrique. La création de machines polyvalentes permet l'usinage complexe complet d'une pièce sur une machine en une seule configuration. Améliore considérablement la précision d'usinage et les performances d'usinage. L'entraînement par coordonnées polaires, en fonction des conditions de traitement, doit fournir soit un contrôle de position (division mécanique), soit un contrôle continu avec une résolution de 0,001 et une mise en marche à une fréquence de 0,2-0,25 tr/min.

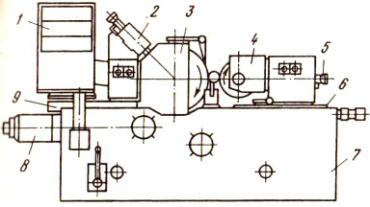

Objectif, unités principales et schéma de coupe sur les rectifieuses centerless.

Ils sont utilisés dans la production à grande échelle pour le meulage haute performance de surfaces telles que des corps de révolution de petit diamètre et de grande longueur, ainsi que des pièces sans trous centraux. 1 - bloc de commande, 2 et 5 - dispositifs de dressage pour la meule et le cercle d'entraînement, 3 - poupée de meulage, 4 - poupée du cercle principal, 6 - glissière de la poupée du cercle principal, 7 - banc de machine, 8 - chargeur pour plonger, 9 - haricot de ponçage traîneau.

Machines à couper les métaux fabriquées producteurs nationaux, sont divisés en plusieurs catégories, qui caractérisent la classification correspondante. Vous pouvez déterminer à quelle catégorie appartient tel ou tel équipement par son marquage, qui en dit long pour ceux qui le comprennent. Cependant, quelle que soit la catégorie à laquelle appartient l'appareil de coupe du métal, l'essence de son traitement se résume au fait que l'outil de coupe et la pièce effectuent des mouvements de mise en forme, et ce sont eux qui déterminent la configuration et les dimensions du produit fini. .

Les types les plus courants de machines à couper les métaux: 1-6 - tournage, 7-10 - perçage, 11-14 - fraisage, 15-17 - rabotage, 18-19 - brochage, 20-24 - meulage.

Types d'équipement de coupe de métal

Les machines à couper les métaux, selon leur objectif, sont divisées en neuf groupes principaux. Ceux-ci incluent les appareils suivants :

- tournant- toutes les variétés (marquées du chiffre "1");

- forage et alésage– les machines pour les opérations de forage et de forage (groupe "2");

- meulage, polissage, finition– machines à couper les métaux pour la finition, le meulage, l'affûtage et le polissage opérations technologiques(groupe "3");

- combiné– appareils de coupe de métaux but spécial(groupe "4");

- sculpture et taillage d'engrenages- machines pour le traitement d'éléments de connexions filetées et à engrenages (groupe "5");

- fraisage– des machines pour effectuer travaux de fraisage(groupe "6");

- rainurage, rabotage et brochage- machines à couper les métaux de diverses modifications, respectivement, pour le rabotage, le rainurage et le brochage (groupe "7");

- divisé- matériel pour les travaux de coupe, y compris les scies (groupe "8");

- divers- exemples de telles unités de coupe de métaux - décolletage sans centre, coupe à la scie et autres (groupe "9").

Groupes et types de machines de découpe de métaux (cliquez pour agrandir)

De plus, les machines-outils peuvent appartenir à l'un des types suivants:

- multi- et monobroches, spécialisées (semi-automatiques et automatiques), copie multi-coupe, tour, perçage et coupe, carrousel, frontal et spécial;

- équipements pour effectuer des opérations technologiques d'alésage et de perçage: multi- et monobroches, semi-automatiques, de type vertical, horizontal et radial, dispositifs d'alésage de coordonnées, diamant et type horizontal, différents modèles de forage ;

- Divers types rectifieuses (rectifications planes, internes et circulaires), équipements de dégrossissage et de polissage, unités de meulage et spécialisées;

- types de machines à travailler les métaux conçues pour le traitement d'éléments d'engrenages et raccords filetés: taillage d'engrenages (y compris ceux destinés au traitement de roues coniques), taillage d'engrenages - pour engrenages cylindriques, taillage d'engrenages, filetage, filetage et meulage d'engrenages, finition d'engrenages, essais, fraisage de filets, dispositifs pour le traitement des extrémités des dents et des éléments de paires de vis sans fin ;

- machines à couper les métaux appartenant au groupe de fraisage: console (modèles verticaux, horizontaux et universels) et sans console (appareils verticaux, modèles longitudinaux, à copier et à graver);

- équipements de rabotage et modèles à usage similaire : machines longitudinales sur lesquelles sont installés un ou deux râteliers ; dispositifs de brochage horizontaux et verticaux ;

- équipement de coupe : équipé soit d'un disque métallique lisse, d'un couteau ou de scies divers modèles(bande, disque, scie à métaux); types de machines à couper correctement;

- autres types de machines pour le traitement des ébauches métalliques : diviseuses, utilisées pour contrôler les forets et les meules, limer, équilibrer, redresser et dégrossir sans centre, scier.

Vertical- fraiseuse— l'un des représentants d'un grand groupe de meunerie

La classification des machines à couper les métaux est également effectuée selon les paramètres suivants:

- en poids et encombrement de l'équipement : grand, lourd et unique ;

- par niveau de spécialisation : machines conçues pour le traitement de pièces de même taille - spéciales ; pour les pièces de taille différente mais de même taille - spécialisées; appareils universels, sur lequel vous pouvez traiter des pièces de toutes tailles et formes;

- selon le degré de précision de traitement: augmenté - P, normal - N, élevé - B, précision particulièrement élevée - A; faites également la distinction entre les machines sur lesquelles vous pouvez effectuer un traitement particulièrement précis - C, elles sont également appelées précision.

Marquage mécanique

La classification des équipements conçus pour le traitement des ébauches métalliques suggère que, après avoir vu son marquage, tout spécialiste sera immédiatement en mesure de dire quelle machine à découper les métaux se trouve devant lui. Ce marquage contient des caractères alphabétiques et numériques qui indiquent caractéristiques individuelles dispositifs.

Le premier chiffre est le groupe auquel appartient la machine à couper les métaux, le second est le type d'appareil, son type, le troisième (et dans certains cas le quatrième) est la taille de l'unité principale.

Après les chiffres indiqués dans le marquage du modèle, il peut y avoir des lettres qui déterminent si le modèle de la machine à découper les métaux présente des caractéristiques particulières. De telles caractéristiques du dispositif peuvent inclure son niveau de précision ou une indication d'une modification. Souvent, dans la désignation de la machine, la lettre se trouve déjà après le premier chiffre: cela indique que vous avez devant vous un modèle modernisé, dans la conception typique duquel des modifications ont été apportées.

A titre d'exemple, vous pouvez déchiffrer le marquage de la machine 6M13P. Les chiffres de cette désignation indiquent que nous avons une fraiseuse ("6") du premier type ("1"), qui appartient à la 3ème taille standard ("3") et permet un traitement avec une précision accrue (lettre "P" ). La lettre "M", présente dans le marquage cet appareil, indique qu'il a subi une modernisation.

Niveaux d'automatisation

Les types de tours, ainsi que les appareils à toute autre fin, qui sont utilisés dans la production de masse et à grande échelle, sont appelés agrégats. Ils ont reçu ce nom en raison du fait qu'ils sont assemblés à partir du même type d'unités (assemblages): lits, têtes de travail, tables, unités de broche et autres mécanismes. Des principes complètement différents sont utilisés dans la création de machines nécessaires à la production à petite échelle et à l'unité. La conception de tels dispositifs, très polyvalents, peut être totalement unique.

La classification des tours (ainsi que des équipements de toute autre catégorie) selon le niveau d'automatisation implique leur division dans les types suivants:

- modèles manuels, dont toutes les opérations sont effectuées en mode manuel ;

- semi-automatique, dans laquelle une partie des opérations technologiques (réglage de la pièce, démarrage de l'appareil, retrait de la pièce finie) est effectuée manuellement (toutes les autres opérations liées aux opérations auxiliaires sont effectuées automatiquement);

- automatiques, pour le fonctionnement desquels il suffit de définir les paramètres de traitement, ils effectuent toutes les autres opérations de manière indépendante, conformément à un programme donné;

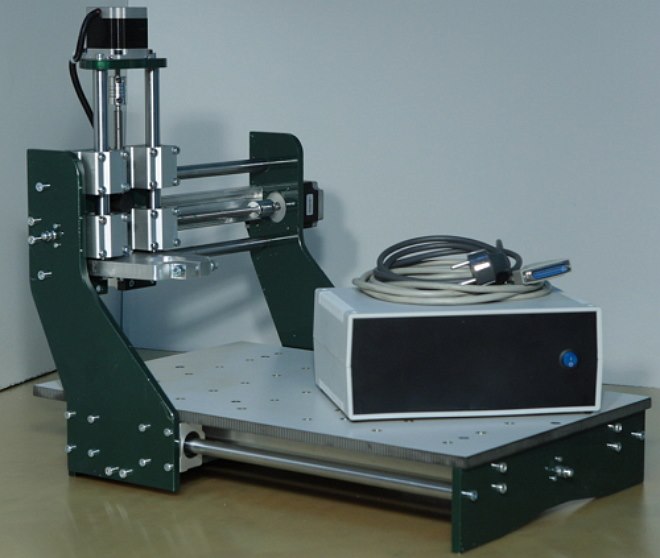

- Unités de coupe de métal CNC (tous les processus sur ces machines sont contrôlés par un programme spécial contenant un système codé de valeurs numériques);

- équipements de coupe des métaux appartenant à la catégorie des modules automatisés flexibles.

Les représentants les plus éminents des machines à couper les métaux sont les appareils CNC, dont le fonctionnement est contrôlé par un programme informatique spécial. Un tel programme, qui est entré dans la mémoire de la machine par son opérateur, détermine presque tous les paramètres de l'unité : vitesse de broche, vitesse de traitement, etc.

Tous les types de machines à métaux équipées d'un système CNC contiennent les éléments typiques suivants dans leur conception.

- La console de l'opérateur (ou console), à travers laquelle un programme informatique est stocké dans la mémoire de la machine qui contrôle son fonctionnement. De plus, à l'aide d'une telle télécommande, vous pouvez également effectuer un contrôle manuel de tous les paramètres de l'appareil.

- Manette - élément important Système CNC, à l'aide duquel non seulement des commandes de contrôle sont générées qui sont transmises aux éléments de travail de l'équipement, et l'exactitude de leur exécution est contrôlée, mais aussi tous calculs nécessaires. Selon le degré de complexité du modèle d'unité, un compresseur puissant et un microprocesseur conventionnel peuvent être utilisés comme contrôleur de son équipement.

- Un écran ou un affichage qui agit comme un panneau de commande et de contrôle pour l'opérateur. Un tel élément vous permet de surveiller le fonctionnement de la machine à découper les métaux en temps réel, de contrôler le processus de traitement et, si nécessaire, de modifier rapidement les paramètres et les réglages.

Le principe de fonctionnement des machines à métaux équipées d'un système CNC est simple. Un programme est préalablement écrit qui prend en compte toutes les exigences pour le traitement d'une pièce particulière, puis l'opérateur le saisit dans le contrôleur de la machine à l'aide d'un programmeur spécial. Les commandes intégrées dans un tel programme sont transmises aux éléments de travail de l'équipement et, après leur exécution, la machine s'éteint automatiquement.

L'utilisation de machines à couper les métaux équipées d'un gestion de programme, vous permet d'effectuer un traitement avec une précision et une productivité élevées, ce qui explique leur utilisation activeéquiper entreprises industrielles produire des produits en grande série. Ces unités sont dues à haut niveau de leur automatisation sont parfaitement intégrés dans les grandes lignes automatisées.

Conception de la machine

Toutes les machines appartenant à la catégorie du travail des métaux ont de nombreuses caractéristiques communes dans sa conception. En effet, le dispositif et les caractéristiques techniques de telles unités doivent assurer la bonne exécution de mouvements technologiques de deux types :

- le mouvement d'avance effectué par le dispositif de coupe ou la pièce elle-même ;

- le mouvement par lequel la coupe est effectuée.

Pour effectuer ces mouvements, ainsi que pour assurer la stabilité du fonctionnement de tous les autres éléments de l'équipement de travail des métaux, sa conception comprend les organes de travail suivants:

- système de contrôle responsable du démarrage et de l'arrêt de la machine, surveillant tous les paramètres de son fonctionnement;

10.09.2011 18:36

Le type d'équipement le plus courant dans la construction de machines et la fabrication d'instruments modernes était machines de traitement Matériaux de construction par enlèvement de copeaux. La classification des machines-outils, adoptée en URSS, était basée sur la méthode technologique de traitement des pièces, caractérisée par le type de surfaces usinées, le type de machine-outil et le type outil de coupe. Une variété de pièces usinées et de méthodes de traitement appliquées a déterminé l'existence de nombreux types et modèles de machines-outils Ingénierie générale(les machines d'instrumentation de précision ne disposent pas encore d'un système de classification clair accepté par la norme).

Les types les plus courants de machines à couper les métaux

En fonction de la nature du travail effectué sur celles-ci et des outils de coupe utilisés, les machines sont divisées (classées) en groupes. Selon la classification proposée par l'Institut de recherche expérimentale de Moscou sur les machines-outils pour la coupe des métaux (ENIMS) en URSS, toutes les machines-outils produites en série ont été divisées en 11 groupes. Chacun de ces groupes de machines, à son tour, est divisé en dix variétés (types) 0-10 selon les principales caractéristiques suivantes :

- caractéristiques technologiques de la machine (épluchage, finition);

- degré d'automatisation;

- le nombre d'organes de travail (ou d'outils) les plus importants et leur emplacement, etc. Chaque type a 10 tailles standard.

Le groupe zéro et le type zéro de machines sont réservés.

Groupes de machines-outils

- Groupe zéro et zéro type de machines sont en veille.

- Le premier groupe - tours(positions 1 à 6 sur la figure) ce groupe comprend des machines conçues pour le traitement des surfaces de rotation. Lors du traitement sur des machines de ce groupe, le mouvement de coupe est dû à la rotation de la pièce.

- Le deuxième groupe - perceuses et aléseuses(dans les positions de figure 7 - 10). Le but principal des machines de ce groupe est le traitement des trous ronds dans la pièce. Le mouvement de coupe provient de la rotation de la machine-outil. Dans certains types de machines de ce groupe, le mouvement est communiqué en déplaçant la table avec la partie fixe.

- Le troisième groupe - rectifieuses(dans la figure positions 20-24). Dans ce groupe de machines, le traitement est effectué à l'aide de meules abrasives.

- Quatrième groupe - fraiseuses(dans la figure positions 11-14). Dans ce groupe de machines, le traitement (coupe) est effectué à l'aide de couteaux.

- Cinquième groupe - raboteuses(dans la figure positions 15-17). Ce groupe de machines comprend des machines dont la caractéristique commune est l'utilisation d'un mouvement de va-et-vient rectiligne de la fraise ou de la pièce comme mouvement de coupe.

- Sixième groupe - machines à brocher (dans la figure positions 18 et 19). Ce groupe comprend les machines-outils qui utilisent le brochage comme outil de coupe.

- Le septième groupe - machines de polissage et de finition. Le facteur unificateur de ce groupe est les outils de coupe abrasifs : bandes abrasives, poudres, pâtes, barres abrasives.

- Huitième groupe - machines à engrenages. Ce groupe de machines est destiné au traitement des dents de roue, les rectifieuses d'engrenages sont également incluses ici.

- Le neuvième groupe - machines à fileter. Ce groupe de machines est destiné à la fabrication de filets (hors tours).

- Le dixième groupe - machines diverses et auxiliaires. Machines-outils non comprises dans d'autres groupes.

Ce classement permet attribuer un numéro de code à chaque machine de production en série(index) - symbole du type et du modèle. L'indice se compose de trois à quatre chiffres : le premier chiffre indique le groupe, le second - le type (variété) de la machine au sein de ce groupe, les troisième et quatrième - caractérisent l'une des dimensions les plus importantes de la machine ou de la pièce. Lettre majuscule après le premier chiffre indique une mise à niveau de la machine. La lettre après tous les chiffres indique une modification (modification) du modèle de base de la machine ou caractéristiques technologiques(par exemple, une précision accrue). Par exemple, déchiffrons la désignation du mod de la machine. 3740. Le chiffre 3 signifie que la machine appartient au groupe des rectifieuses ; le numéro 7 indique son type - rectification plane avec table ronde; les deux derniers chiffres indiquent le plus grand diamètre de table - 400 mm. Modèle de machine. 2135: le numéro 2 signifie que la machine du deuxième groupe (perçage), numéro 1 - vertical, 35 - le maximum autorisé diamètre nominal perçage en acier de résistance moyenne 650 MPa. Le modèle 2H135 est une machine modernisée.

Pour désigner les modèles de machines-outils spécialisées et spéciales en URSS, chaque usine de machines-outils s'est vu attribuer un index d'une ou deux lettres. Ces lettres sont complétées par des chiffres indiquant le numéro de série de la machine spéciale en cours de production (par exemple, AM - Minsk Plant of Automatic Lines; MP - Minsk Machine-Tool Plant nommé d'après Kirov; MK - Moscow Machine-Tool Plant "Red Proletarian" , etc.).

Selon le degré d'universalité et de spécialisation, les machines se distinguent

- universelle ou usage général, sur lequel diverses opérations sont effectuées pour le traitement de pièces de différentes nomenclatures (tour à décolleter, tour, etc.);

- spécialisé - pour traiter des parties d'un ou de quelques noms, de configuration similaire, mais ayant différentes tailles, utilisé principalement dans la production de masse;

- spécial - pour le traitement d'une pièce ou de pièces de même taille standard, utilisées dans la production de masse, parfois dans la production à grande échelle.

En fonction de la masse, les machines à couper les métaux de l'ingénierie générale sont divisées en catégories

- léger - jusqu'à 1 tonne

- moyen - jusqu'à 10 tonnes

- lourd - plus de 10 tonnes

Et ces derniers, à leur tour, en gros - 10-30 tonnes, en fait lourds - 30-100 tonnes et surtout lourds (uniques) - plus de 100 tonnes.

Selon le degré de précision, on distingue les classes de machines-outils

- précision normale - H;

- précision accrue - P;

- haute précision - B (précision);

- précision particulièrement élevée - A

- particulièrement précis - C (machines "maîtres" fabriquées individuellement).

La précision d'usinage est principalement déterminée par la méthode d'usinage et le degré de précision de la machine. Ainsi, les machines de précision normale sont principalement destinées au traitement de pièces de taille moyenne dans les qualifications 7-9.

Machines-outils avec contrôle de programme (PU)

Les machines-outils avec contrôle de programme (PU) peuvent être avec des systèmes commande de programme cyclique(processeur) ou avec des systèmes de contrôle numérique(CNC). Les machines avec indication numérique et préréglage des coordonnées sont attribuées dans un groupe séparé. Dans les machines avec CPU (elles ont l'index C dans la désignation du modèle), seules les informations technologiques sont entrées dans le support de programme et le réglage dimensionnel est fourni sur la machine avec des arrêts. Dans les machines à commande numérique (indices F2, FZ, F4), la commande s'effectue à partir d'un support de programme, dans lequel les informations technologiques et dimensionnelles sont codées. Les machines-outils à indication numérique et préréglage des coordonnées (indice F1) disposent d'un dispositif électronique qui définit les coordonnées des points de la surface à usiner et la table croisée est amenée à la position requise. La table croisée possède un capteur de recopie, chaque position instantanée de la table est affichée sur la télécommande (indication digitale). Dans ces machines (le plus souvent des aléseuses), soit un pré-ensemble de coordonnées, soit une indication numérique est généralement utilisée. Pour évaluation globale la qualité de la machine utilise un système d'indicateurs techniques et économiques. Parmi les indicateurs les plus importants qui déterminent la perfection de la conception de la machine par rapport à d'autres machines ayant un objectif similaire, citons: la productivité, la précision du traitement, le degré d'automatisation, la fabricabilité, la consommation de métal, l'encombrement, le coût.

Les machines à couper les métaux, selon leur objectif, sont divisées en neuf groupes principaux. Ceux-ci incluent les appareils suivants :

1. tournant- tous les types de tours du groupe de tournage (dans le marquage, ils sont indiqués par le chiffre "1");

2. forage et alésage- machines pour les opérations de forage et de forage (groupe "2");

3. meulage, polissage, finition- machines à couper les métaux pour les opérations technologiques de finition, de meulage, d'affûtage et de polissage (groupe "3");

4. combiné- appareils de coupe des métaux à usage spécial (groupe "4");

5. sculpture et taillage d'engrenages- machines pour le traitement d'éléments de connexions filetées et à engrenages (groupe "5");

6. fraisage- machines à fraiser (groupe "6");

7. rainurage, rabotage et brochage- machines à couper les métaux de diverses modifications, respectivement, pour le rabotage, le rainurage et le brochage (groupe "7");

8. divisé- matériel pour les travaux de coupe, y compris les scies (groupe "8");

9. divers- exemples de telles unités de coupe de métaux - décolletage sans centre, coupe à la scie et autres (groupe "9").

Groupes et types de machines de découpe de métaux (cliquez pour agrandir)

De plus, les machines-outils peuvent appartenir à l'un des types suivants:

· multibroches et monobroches, spécialisées (semi-automatiques et automatiques), copiage multi-coupe, tour, perçage et coupe, carrousel, tours frontaux et spéciaux;

équipements pour effectuer des opérations technologiques d'alésage et de perçage: perceuses multibroches et monobroches, semi-automatiques, verticales, horizontales et radiales, aléseuses à coordonnées, diamantées et horizontales, divers modèles de perçage;

· divers types de rectifieuses (rectifications planes, internes et circulaires), équipements d'ébauche et de polissage, affûteuses d'outils et unités spécialisées ;

Types de machines pour le travail des métaux conçues pour le traitement d'éléments d'engrenages et de joints filetés : taillage d'engrenages (y compris ceux conçus pour le traitement de roues coniques), machines de taillage d'engrenages cylindriques, taillage d'engrenages, filetage, filetage et meulage d'engrenages, finition d'engrenages, essais, filetage fraisage , dispositifs de traitement des extrémités des dents et des éléments de paires de vis sans fin;

· machines à couper les métaux appartenant au groupe de fraisage : en porte-à-faux (modèles verticaux, horizontaux et universels) et non en porte-à-faux (appareils verticaux, modèles longitudinaux, à copier et à graver) ;

équipements de rabotage et modèles à usage similaire : machines longitudinales sur lesquelles sont installés un ou deux râteliers ; dispositifs de brochage horizontaux et verticaux ;

équipement de coupe: équipé d'une meule abrasive ou d'un disque métallique lisse, d'un cutter ou de scies de différentes conceptions (ruban, circulaire, scie à métaux); types de machines à couper correctement;

Autres types de machines pour le traitement des ébauches métalliques : diviseuse, utilisée pour contrôler les forets et les meules, limer, équilibrer, dresser et dégrossir sans centre, scier.

Fraiseuse verticale - l'un des représentants d'un vaste groupe de fraisage

La classification des machines à couper les métaux est également effectuée selon les paramètres suivants:

· en poids et encombrement de l'équipement : volumineux, lourd et unique ;

Par niveau de spécialisation: machines conçues pour le traitement de pièces de même taille - spéciales; pour les pièces de taille différente mais de même taille - spécialisées; appareils universels sur lesquels vous pouvez traiter des pièces de toutes tailles et formes;

· selon le degré de précision de traitement : augmenté - P, normal - N, élevé - B, précision particulièrement élevée - A ; faites également la distinction entre les machines sur lesquelles vous pouvez effectuer un traitement particulièrement précis - C, elles sont également appelées précision.

Marquage mécanique

La classification des équipements conçus pour le traitement des ébauches métalliques suggère que, après avoir vu son marquage, tout spécialiste sera immédiatement en mesure de dire quelle machine à découper les métaux se trouve devant lui. Ce marquage contient des caractères alphabétiques et numériques qui indiquent les caractéristiques individuelles de l'appareil.

Le premier chiffre est le groupe auquel appartient la machine à couper les métaux, le second est le type d'appareil, son type, le troisième (et dans certains cas le quatrième) est la taille de l'unité principale.

Déchiffrer le marquage des machines à couper les métaux

Après les chiffres indiqués dans le marquage du modèle, il peut y avoir des lettres qui déterminent si le modèle de la machine à découper les métaux présente des caractéristiques particulières. De telles caractéristiques du dispositif peuvent inclure son niveau de précision ou une indication d'une modification. Souvent, dans la désignation de la machine, la lettre se trouve déjà après le premier chiffre: cela indique que vous avez devant vous un modèle modernisé, dans la conception typique duquel des modifications ont été apportées.

A titre d'exemple, vous pouvez déchiffrer le marquage de la machine 6M13P. Les chiffres de cette désignation indiquent que nous avons une fraiseuse ("6") du premier type ("1"), qui appartient à la 3ème taille standard ("3") et permet un traitement avec une précision accrue (lettre "P" ). La lettre "M", présente dans le marquage de cet appareil, indique qu'il a été mis à jour.

Niveaux d'automatisation

Les types de tours, ainsi que les appareils à toute autre fin, qui sont utilisés dans la production de masse et à grande échelle, sont appelés agrégats. Ils ont reçu ce nom en raison du fait qu'ils sont assemblés à partir du même type d'unités (assemblages): lits, têtes de travail, tables, unités de broche et autres mécanismes. Des principes complètement différents sont utilisés dans la création de machines nécessaires à la production à petite échelle et à l'unité. La conception de tels dispositifs, très polyvalents, peut être totalement unique.

Tour CNC

La classification des tours (ainsi que des équipements de toute autre catégorie) selon le niveau d'automatisation implique leur division dans les types suivants:

1. modèles manuels, sur lesquels toutes les opérations sont effectuées en mode manuel;

2. semi-automatique, dans laquelle une partie des opérations technologiques (réglage de la pièce, démarrage de l'appareil, retrait de la pièce finie) est effectuée en mode manuel (toutes les autres opérations liées aux opérations auxiliaires se déroulent en mode automatique);

3. automatiques, pour le fonctionnement desquels il suffit de définir les paramètres de traitement, ils effectuent toutes les autres opérations indépendamment, conformément au programme spécifié;

4. Unités de coupe de métal CNC (tous les processus sur ces machines sont contrôlés par un programme spécial contenant un système codé de valeurs numériques);

5. équipements de coupe de métaux appartenant à la catégorie des modules automatisés flexibles.

Les représentants les plus éminents des machines à couper les métaux sont les appareils CNC, dont le fonctionnement est contrôlé par un programme informatique spécial. Un tel programme, qui est entré dans la mémoire de la machine par son opérateur, détermine presque tous les paramètres de l'unité : vitesse de broche, vitesse de traitement, etc.

La CNC peut être équipée même des plus compacts ordinateurs de bureau

Tous les types de machines à métaux équipées d'un système CNC contiennent les éléments typiques suivants dans leur conception.

· La console de l'opérateur (ou console), à travers laquelle un programme informatique est stocké dans la mémoire de la machine qui contrôle son fonctionnement. De plus, à l'aide d'une telle télécommande, vous pouvez également effectuer un contrôle manuel de tous les paramètres de l'appareil.

· Le contrôleur est un élément important du système CNC, à l'aide duquel non seulement les commandes de contrôle sont formées, transmises aux éléments de travail de l'équipement et l'exactitude de leur exécution est contrôlée, mais également tous les calculs nécessaires sont fabriqué. Selon le degré de complexité du modèle d'unité, un compresseur puissant et un microprocesseur conventionnel peuvent être utilisés comme contrôleur de son équipement.

· Un écran ou un affichage qui agit comme un panneau de commande et de contrôle pour l'opérateur. Un tel élément vous permet de surveiller le fonctionnement de la machine à découper les métaux en temps réel, de contrôler le processus de traitement et, si nécessaire, de modifier rapidement les paramètres et les réglages.

Le principe de fonctionnement des machines à métaux équipées d'un système CNC est simple. Un programme est préalablement écrit qui prend en compte toutes les exigences pour le traitement d'une pièce particulière, puis l'opérateur le saisit dans le contrôleur de la machine à l'aide d'un programmeur spécial. Les commandes intégrées dans un tel programme sont transmises aux éléments de travail de l'équipement et, après leur exécution, la machine s'éteint automatiquement.

L'utilisation de machines-outils équipées d'une commande numérique permet un traitement avec une précision et une productivité élevées, raison de leur utilisation active pour équiper les entreprises industrielles qui fabriquent des produits en grandes séries. De telles unités, du fait de leur haut niveau d'automatisation, s'intègrent parfaitement dans les grandes lignes automatisées.

Dispositif de tour à visser

Conception de la machine

Toutes les machines appartenant à la catégorie du travail des métaux ont de nombreuses caractéristiques communes dans leur conception. En effet, le dispositif et les caractéristiques techniques de telles unités doivent assurer la bonne exécution de mouvements technologiques de deux types :

le mouvement d'avance effectué par le dispositif de coupe ou la pièce elle-même ;

Le mouvement par lequel la coupe est effectuée.

Pour effectuer ces mouvements, ainsi que pour assurer la stabilité du fonctionnement de tous les autres éléments de l'équipement de travail des métaux, sa conception comprend les organes de travail suivants:

un système de contrôle responsable du démarrage et de l'arrêt de la machine, surveillant tous les paramètres de son fonctionnement ;

un nœud à l'aide duquel le mouvement du moteur électrique est converti et transmis à l'actionneur ;

L'entraînement lui-même, qui peut être électrique, mécanique, pneumatique ou hydraulique.

Une machine à découper les métaux est une machine conçue pour traiter des pièces afin de former des surfaces spécifiées par enlèvement de copeaux ou par déformation plastique. Le traitement est effectué principalement en coupant avec une lame ou un outil abrasif. Les machines-outils sont également utilisées pour lisser la surface de la pièce, pour rouler la surface avec des rouleaux. Les machines à travailler les métaux effectuent la découpe de matériaux non métalliques, tels que le bois, le textolite, le nylon et d'autres plastiques. Des machines spéciales traitent également la céramique, le verre et d'autres matériaux.

Les machines à travailler les métaux sont classées selon différents critères, en fonction du type de traitement, de l'outil de coupe utilisé et de la disposition.

Les types les plus courants de machines à couper les métaux

Classification

Les machines à couper les métaux, selon la nature du travail effectué et le type d'outils de coupe utilisés, sont divisées en 11 groupes (voir figure).

- Groupe de tours(pos. 1 - 6) se compose de machines conçues pour le traitement des surfaces de rotation. La caractéristique unificatrice des machines de ce groupe est l'utilisation du mouvement de rotation de la pièce comme mouvement de coupe.

- Groupe de perceuses(pos. 7 - 10) comprend également les aléseuses. La caractéristique unificatrice de ce groupe de machines est leur objectif - le traitement des trous ronds. Le mouvement de coupe est le mouvement de rotation de l'outil, qui est généralement accompagné d'un mouvement d'avance. Dans les aléseuses horizontales, l'avance peut également être effectuée en déplaçant la table avec la pièce.

- Groupe de rectifieuses(pos. 20 - 24) est combiné sur la base de l'utilisation de meules abrasives comme outil de coupe.

- Groupe de machines de polissage et de finition combinés sur la base de l'utilisation de barres abrasives, de bandes abrasives, de poudres et de pâtes comme outil de coupe.

- Groupe de machines à engrenages comprend toutes les machines utilisées pour le traitement des dents des roues, y compris le meulage.

- Groupe de fraiseuses(pos. 11 - 14) se compose de machines qui utilisent des outils multi-lames - des fraises comme outil de coupe.

- Groupe de rabot(Pos. 15 - 17) se compose de machines dans lesquelles une caractéristique commune est l'utilisation du mouvement de va-et-vient rectiligne de la fraise ou de la pièce comme mouvement de coupe.

- Groupe de machines de découpe comprend tous les types de machines conçues pour couper et scier des matériaux laminés (barres, cornières, canaux, etc.).

- Groupe de machines à brocher(vignes 18 et 19) a un caractéristique commune: utilisation comme outil de coupe d'outils multi-lames spéciaux - broches.

- Groupe de machines à fileter comprend toutes les machines (à l'exception des machines du groupe tournage) conçues spécifiquement pour la fabrication de filets.

- Groupe de machines diverses et auxiliaires regroupe toutes les machines qui n'appartiennent à aucun des groupes ci-dessus.

Tableau des chiffres de la machine-outil

| Nom des machines | Chiffrer groupes |

Tapez le code | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Réserve | 0 | - | |||||||||

| Tournant | 1 | Automatique et semi-automatique : | Tournant- tournant |

Forage- Coupe |

carrousel | Tourner et frontale |

Multi-coupe et copier |

Spécialisé forgé |

Divers tournant |

||

| spécialisé forgé |

un tour- sensible |

multi-spin- sensible |

|||||||||

| Forage et alésage | 2 | - | Vertical- forage |

semi-automatique | Coordonner ennuyeux | Radial- forage |

Horizontalement- ennuyeuse |

diamant ennuyeuse |

Horizontalement- forage |

Divers forage |

|

| un tour- sensible |

multi-spin- sensible |

||||||||||

| Meulage et finition | 3 | Krugloshli- foval |

Intra- foval |

Peeling- affûtage |

Spécialisé meulage aiguisé |

- | Affûtage | Rectification plane | Rodage, polissage, rodage, finition | Divers figuratif | |

| Électro- physique et électrique chimique |

4 | - | Faisceau de lumière | - | Électro- chimique |

Électro- étincelle |

- | Électro- érosion, perçage par ultrasons |

Anode- découpe mécanique |

- | |

| Usinage des dents et des filets ing |

5 | Fil de discussion- rayé |

Formage d'engrenages pour le traitement cylindrique roues caliques |

Taillage d'engrenages pour l'usinage de roues coniques | Taillage d'engrenages pour l'usinage de roues cylindriques et d'arbres cannelés |

Pour couper les roues hélicoïdales | Pour le traitement des extrémités des dents des roues | sans fil des céréales |

Finition dentaire nye, check- nye et en cours d'exécution |

Dent et fil boslifoval- non |

Divers engins et fils je traite- merde |

| Fraisage | 6 | - | Vertical- cantilever de fraisage |

Fraisage non action discontinue |

Monocolonne longitudinale non |

Copie- nye et gravier itinérant |

Vertical- sans console |

Deux colonnes longitudinales non |

Console- opérations de fraisage rationnel |

Horizon- tal- cantilever de fraisage |

Fraisage divers |

| Rabotage, rainurage, brochage | 7 | Longitudinal | Croix- rabotage |

Rainurage | Horizontale allongée non |

Brochage vertical pour tirage | - | Raboteuses diverses | |||

| une- étagère |

deux- étagère |

interne | Extérieur | ||||||||

| Divisé | 8 | Coupure, équipé | Correctement- Coupe |

Scies | - | - | |||||

| outil de tournage | affûtage cercle |

disque lisse ou cranté | ruban adhésif | disque | Scie à métaux | ||||||

| Divers | 9 | Accouplement et tuyau se battre |

Entaillé | Correctement- et sans centre peeling |

Équilibrage | A tester- outils |

Diviseur- Machines |

Balancier- militaire |

- | - | |

Numérotation des machines

L'URSS a adopté un système unifié symboles machines, sur la base de l'attribution d'un code (numéro) à chaque modèle de machine. La numérotation des machines-outils pour la coupe des métaux, développée par l'Institut de Recherche Expérimentale sur les Machines-Outils pour la Coupe des Métaux (ENIMS), est basée sur le système décimal. Toutes les machines sont divisées en 10 groupes, chaque groupe est divisé en 10 types et chaque type est divisé en 10 tailles. Comme on peut le voir sur le tableau, le regroupement des machines en groupes lors de la numérotation repose sur un principe légèrement différent de celui lors de la classification. Le numéro attribué à chaque modèle de machine peut être composé de trois ou quatre chiffres et lettres, et les lettres peuvent être après le premier chiffre ou à la fin du numéro, par exemple : 612, 1616, 6H82, 2620, 6H12PB.

Le premier chiffre du numéro indique le groupe auquel il appartient. cette machine. Le deuxième chiffre indique le type de machine dans ce groupe. Les troisième ou troisième et quatrième chiffres indiquent ensemble la taille conditionnelle de la machine. Ainsi, par exemple, pour les tours, les troisième et quatrième chiffres indiquent la hauteur des centres en centimètres ou en décimètres (1620, 1616, 1670) ; pour les tours à tourelle et les machines automatiques - le diamètre maximal des barres traitées en millimètres (1336, 1125, 1265); pour les perceuses - le diamètre maximal de perçage d'un trou dans l'acier doux en millimètres (2A125, 2A135, 2150). Pour les fraiseuses à console, le troisième chiffre indique conditionnellement la taille de la table. Afin de distinguer motif machines de même taille, mais avec des spécifications techniques, une lettre est saisie entre le premier et le deuxième chiffre. Ainsi, par exemple, toutes les machines des modèles 162, 1A62, 1B62, 1K62 sont des tours avec une hauteur de centre de 200 mm. Cependant, le modèle 162 a un RPM maximum de 600, le modèle 1A62-1200, 1B62-1500 et modèle moderne 1K62 a 2000 tr/min. Les lettres à la fin du numéro indiquent différentes modifications des machines du même modèle de base. Ainsi, par exemple, la fraiseuse horizontale modèle 6N82G est un type simplifié de la fraiseuse universelle de base modèle 6N82, la fraiseuse à copier modèle 6N12K est une modification de la fraiseuse verticale de base modèle 6N12, etc. Dans certains cas, le quatrième chiffre signifie également la machine de libération de la même taille standard, mais avec une conception améliorée. Par exemple, le modèle 262 est un horizontal ennuyeuse deuxième taille. Aléseuse moderne de taille similaire nouveau design code-commence comme modèle 2620.

Classement des machines par types.

Les machines du même type peuvent différer par leur disposition (par exemple, fraisage universel, horizontal, vertical), leur cinématique, c'est-à-dire un ensemble de liens qui transmettent le mouvement, la conception, le système de contrôle, les dimensions, la précision de traitement, etc.

Les normes établissent les principales dimensions qui caractérisent les machines de chaque type. Pour les tours et les rectifieuses cylindriques, il s'agit du plus grand diamètre de la pièce à traiter, pour les fraiseuses, la longueur et la largeur de la table sur laquelle les pièces ou les montages sont installés, pour les machines à raboter, la plus grande course de la curseur avec un cutter.

Un groupe de machines de même type, ayant une disposition, une cinématique et une conception similaires, mais des dimensions de base différentes, constitue une gamme dimensionnelle. Ainsi, selon la norme, pour les machines à tailler les engrenages à usage général, il existe 12 tailles standard avec un diamètre du produit installé de 80 mm à 12,5 m.

La conception de la machine-outil de chaque taille, conçue pour des conditions d'usinage données, s'appelle un modèle. Chaque modèle se voit attribuer son propre code - un numéro composé de plusieurs chiffres et lettres. Le premier chiffre indique le groupe de la machine, le second - son type, le troisième chiffre ou les troisième et quatrième chiffres indiquent la taille principale de la machine. Par exemple, le modèle 16K20 signifie : tour à décolleter avec plus grand diamètre pièce 400 mm. La lettre entre les deuxième et troisième chiffres signifie une certaine mise à niveau du modèle de base principal de la machine.

Classification des machines-outils selon le degré de polyvalence. Il existe les machines suivantes - universelles, qui sont utilisées pour la fabrication de pièces d'une large gamme avec une grande différence de taille. Ces machines sont adaptées à diverses opérations technologiques:

- spécialisés, qui sont conçus pour la fabrication de pièces du même type, par exemple des pièces de carrosserie, des arbres étagés de forme similaire, mais de taille différente;

- spéciaux, qui sont conçus pour produire une pièce spécifique ou une forme avec une petite différence de taille.

Classification des machines-outils selon le degré de précision. Les machines sont divisées en 5 classes :

- H - machines de précision normale;

- П - machines de précision accrue;

- B - machines de haute précision ;

- A - machines de haute précision;

- C - machines particulièrement précises ou maîtres;

La désignation du modèle peut inclure une lettre caractérisant la précision de la machine: 16K20P - un tour à visser de précision accrue.

Classification des machines-outils selon le degré d'automatisation. Allouer des machines-outils et des machines semi-automatiques. Une machine automatique est une machine dans laquelle, après réglage, tous les mouvements nécessaires pour compléter le cycle de traitement, y compris le chargement des ébauches et le déchargement des pièces finies, sont effectués automatiquement, c'est-à-dire effectuée par les mécanismes de la machine sans la participation de l'opérateur.

Le cycle de fonctionnement semi-automatique est également effectué automatiquement, à l'exception du chargement et du déchargement, que l'opérateur effectue, il démarre également la machine semi-automatique après le chargement de chaque pièce.

Aux fins de l'automatisation complexe pour la production à grande échelle et en série, des lignes et des complexes automatiques sont créés qui combinent diverses machines, et pour la production à petite échelle - des modules de production flexibles (FPM).

L'automatisation de la production à petite échelle de pièces est réalisée en créant des machines-outils avec contrôle de programme (cyclique), la lettre C (ou la lettre numérique F) est introduite dans la désignation des modèles. Le chiffre après la lettre F indique la caractéristique du système de contrôle :

- F1 - machine avec indication numérique (avec affichage de nombres reflétant, par exemple, la position du corps mobile de la machine) et un ensemble préliminaire de coordonnées ;

- F2 - machine avec un système positionnel ou rectangulaire;

- F3 - machine avec un système de contour ;

- F4 - une machine avec un système universel pour le traitement de position et de contour, par exemple, le modèle 1B732F3 - tour avec système de contournage CNC.

Classification des machines par poids. Les machines sont divisées en :

- poumons - jusqu'à 1 tonne;

- moyen - jusqu'à 10 tonnes;

- lourd - plus de 10 tonnes Les machines lourdes sont divisées en grandes - de 16 à 30 tonnes, lourdes - de 30 à 100 tonnes;

- particulièrement lourd - plus de 100 tonnes;