Développement de programmes pour cnc. Développement d'un programme de contrôle pour une machine-outil à commande numérique

Les informations sur l'ordre de traitement du produit sur la machine sont saisies image par image. FRAME fait partie programme de contrôle, saisie et traitée comme une seule unité et contenant au moins une commande.

Dans chaque image, seule la partie du programme qui change par rapport à l'image précédente est enregistrée.

Une trame se compose de mots qui définissent le but des données qui les suivent.

Par example:

N3 - numéro de séquence de la trame

G02 - fonction préparatoire

(G01 - déplacement en ligne droite vers un point

G02, G03 - interpolation circulaire dans le sens des aiguilles d'une montre ou dans le sens inverse des aiguilles d'une montre)

X - Coordonnées du point final du mouvement le long des axes, Y - (par exemple, X + 037540 (375,4 mm)

Coordonnées du centre de l'arc en interpolation circulaire

F4 - code d'avance (par ex. F0060 (60 mm/min)) S2 - code de vitesse de broche T2 - numéro d'outil

M2 - fonction auxiliaire (changement d'outil, changement de table, activation du refroidissement, serrage de la pièce...).

L3 - entrer et annuler la correction des informations géométriques.

LF - fin de trame.

Pour créer un programme de déplacement des organes de travail de la machine, il est nécessaire de lui associer un certain système de coordonnées. L'axe Z est sélectionné parallèlement à l'axe de la broche principale de la machine, l'axe X est toujours horizontal. Lors de la compilation d'un programme, les concepts de point zéro, initial et fixe sont utilisés.

La préparation du programme de contrôle comprend :

1. Analyse du dessin de la pièce et sélection de la pièce.

Sélection d'une machine en fonction de ses capacités technologiques (dimensions, capacités d'interpolation, nombre d'outils, etc.).

Développement processus technologique fabrication de pièces, sélection outil de coupe et les conditions de coupe.

4. Choix du repère de la pièce et du point de départ de l'outil.

5. Choix du mode de fixation de la pièce sur la machine.

Réglage des points de référence, construction et calcul du mouvement de l'outil.

Encodage des informations

Ecrire un programme sur un support de programme, le modifier et le déboguer.

L'utilisation de machines CNC a considérablement aggravé le problème de l'utilisation d'une personne dans un environnement de production. Faire tout

les actions de fabrication d'une pièce par une machine-outil en mode automatique laissaient à la personne le travail le plus difficile et le plus peu créatif d'installation et de retrait des pièces. Par conséquent, parallèlement au développement des machines-outils à commande numérique, des travaux étaient en cours pour créer des systèmes capables de remplacer une personne lors de l'exécution d'actions spécifiques nécessitant l'utilisation de main-d'œuvre "MANUELLE".

les actions de fabrication d'une pièce par une machine-outil en mode automatique laissaient à la personne le travail le plus difficile et le plus peu créatif d'installation et de retrait des pièces. Par conséquent, parallèlement au développement des machines-outils à commande numérique, des travaux étaient en cours pour créer des systèmes capables de remplacer une personne lors de l'exécution d'actions spécifiques nécessitant l'utilisation de main-d'œuvre "MANUELLE".

Fraiseuse et machine multi-opérations (centre d'usinage) à commande numérique gestion de programme

3.3 Robots industriels

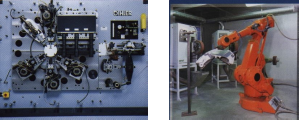

Le robot industriel (IR) est un manipulateur mécanique avec contrôle de programme.

Un manipulateur est un appareil mécanique qui imite ou remplace les actions des mains humaines par un objet de production.

Les robots industriels sont divisés en technologies (changement

propriétés de l'objet) et le transport.

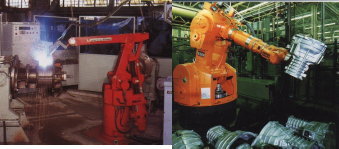

Le robot technologique effectue le soudage, le robot de transport déplace les pièces vers la zone de traitement.

Par capacité de charge sont divisés en:

Poids de l'objet ultra-léger jusqu'à 1 kg léger 1-10 kg moyen 10-100 kg lourd 100-1000 kg extra lourd plus de 1000 kg

Poids de l'objet ultra-léger jusqu'à 1 kg léger 1-10 kg moyen 10-100 kg lourd 100-1000 kg extra lourd plus de 1000 kg

Des robots ultra-légers assemblent l'appareil, un robot lourd déplace des pièces de grande taille.

Les PR sont également subdivisés en fonction du nombre de degrés de liberté du corps de travail, selon le système CNC (fermé et ouvert, contour et position, CNC, DNC, HNC).

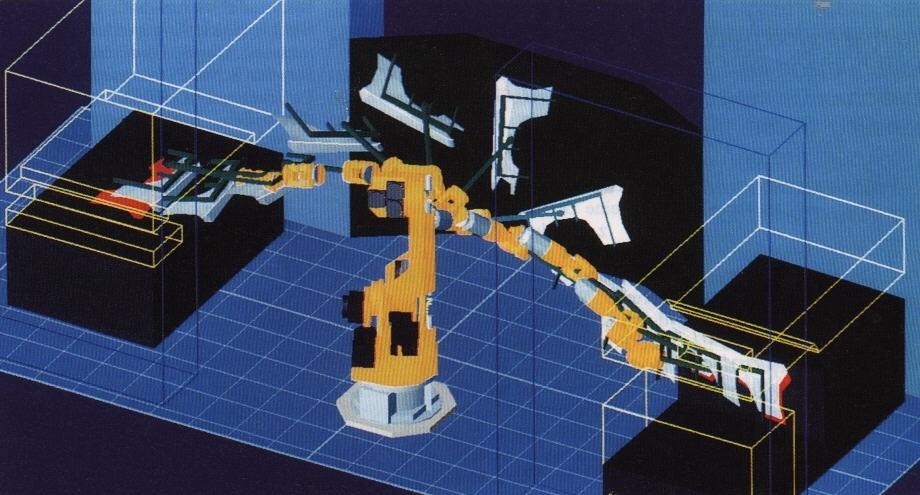

La zone de service du robot de transport et la trajectoire du mouvement de la pièce

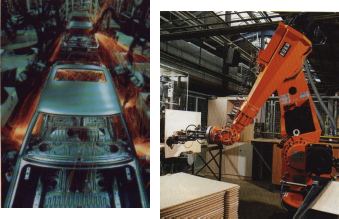

Actuellement large utilisation robots de transport reçus qui chargent les équipements technologiques, livrent les flans de l'entrepôt et transportent les pièces vers l'entrepôt. Lors de la production d'opérations d'emboutissage, des robots de transport fournissent des flans au tampon et les enlèvent.

On a largement utilisé des robots qui soudent les carrosseries et les peignent. Les robots sont utilisés dans l'assemblage d'équipements électroniques, de montres et d'autres appareils.

Avec les équipements technologiques dotés de systèmes CNC, les robots industriels constituent la base d'une automatisation complexe de la production.

Des robots soudent et installent des carrosseries panneaux en boisà la machine de traitement (exemples d'applications robotiques)

Question test :

1. Quels systèmes CNC vous permettent de traiter des surfaces sphériques sur des tours ?

2. Quels systèmes CNC doivent être utilisés sur les perceuses ?

3. De combien de coordonnées l'interpolation est-elle possible lors de l'usinage de pièces sur des tours ? - sur des fraiseuses ?

4. Quelle est la différence entre les systèmes de contrôle de programme cyclique et les systèmes CNC ?

5. Quelles fonctions remplissent les robots industriels ?

Exemples de questions de la carte de contrôle du test.

Dans quelles opérations est-il conseillé d'utiliser des systèmes CNC avec contrôle de contour ?

MAIS). Lors de la rotation des rouleaux étagés.

B) . Lors du fraisage de surfaces à double courbure.

À). Lors du traitement des trous dans les cartes de circuits imprimés.

Quels types de robots sont utilisés pour peindre des pièces de forme complexe ? MAIS). Technologique avec contrôle des contours.

B). De grande taille avec contrôle de position.

À). Transport avec contrôle de contour.

En général, je pense que ce n'est pas l'UE qu'il faut évaluer en termes d'argent, mais la technologie introduite dans la production. Il faut quelques secondes pour obtenir la CN, définir les stratégies d'usinage en FAO n'est pas non plus long, mais l'essentiel du temps est consacré à l'analyse des tâches : étude de la documentation de conception, du parc machine, de la base d'outils, développement/fabrication des outillages (ou assemblage USP), sélection des modes de coupe, dessin le plan de route(et sa coordination avec les autres sites de production) ou analyse d'une feuille de route existante, élaboration d'une feuille de route, coordination des résultats avec le client, prise en compte de ses souhaits temps machine / coût outil / durée de vie outil / résultat final "de dessous la machine". Ici, conformément à ces facteurs (et à de nombreux autres), les stratégies appropriées sont sélectionnées dans CAM et l'UE correspondant est obtenu. De plus, il ne faut pas oublier la possibilité d'apporter des modifications qui apparaissent au cours du processus de production. Et, aussi, n'oubliez pas la responsabilité de la synchronisation et de l'intégrité des équipements et des outils coûteux, des pièces, etc.La question s'est posée: quel est le prix adéquat pour un programme écrit pour le traitement d'une pièce spécifique? J'ai cherché sur Internet - il y a beaucoup d'offres, mais les prix ne sont pas annoncés. Quelqu'un pourrait-il me dire les prix, ce serait bien d'avoir des prix en fonction de la complexité de la pièce ou selon quels critères pour évaluer votre travail. Il est également possible que vous deviez vous occuper des machines, puis former l'opérateur, quel prix demander pour cela ? Dis-moi, je ne me connais même pas. =\

PS Corrigez le titre du sujet, sinon je ne le trouve pas moi-même =\

Personnellement, je peux dire de moi-même qu'en cas de travail à distance, je communique approximativement avec le client selon le principe suivant. Basé sur le temps estimé pour terminer les travaux. Je le multiplie par 2 (en tenant compte des circonstances imprévues de la part du client). Je multiplie le temps reçu par 100 $/jour. Je multiplie par le facteur de complexité (je prends en compte la complexité du travail, le prix de la pièce, de l'outil, etc., ainsi que le bénéfice que le client retire de mon travail). Je tiens compte de la nature de la relation avec le client (si le client est fiable et éprouvé, alors j'accorde une remise). Je multiplie généralement le terme pour l'exécution du travail par 2 de plus (cela n'entre pas dans le paiement, car c'est un terme pour des circonstances imprévues de ma part). J'annonce au client le montant et les modalités, et j'explique également en détail quels services sont inclus dans ce montant (pour éviter les malentendus).

Sur la question des frais de scolarité: les bureaux fournissant de tels services, pour des cours de base prendre environ 30k.r. d'une personne. A partir de ce montant et laissez-vous guider.

Les entreprises produisant des systèmes CNC adhèrent à la norme ISO, mais autorisent souvent des écarts. Cela est dû à la "faiblesse" du micro-ordinateur dans la mise en œuvre de commandes technologiques multiparamétriques (par exemple, changement d'outil). Par conséquent, lors de la compilation de programmes pour un système CNC spécifique, il est nécessaire de se concentrer sur le "Manuel de l'utilisateur", qui est inclus dans l'ensemble de documentation de la machine de programmation.

Le code ISO-7bit définit un caractère comme un nombre binaire à sept bits. Si le nombre de trous sur la bande perforée qui définissent les bits de ce caractère est impair, alors le DPD (dispositif de préparation de données) complète automatiquement l'encodage de ce caractère avec un trou sur la huitième piste - un bit de parité. Pour le code EIA (Amérique, Japon), la huitième piste est le contrôle du nombre impair de trous.

Dans l'UE, le mouvement est programmé, défini par les axes de coordonnées X, Y, Z, ou rotation autour d'eux, respectivement, A, B, C (par exemple, la rotation de la table de la machine). Des lettres U, V, W définissent les fonctions de mouvement secondaire, respectivement parallèles aux axes X, Y et Z.

UE est une séquence de phrases numérotées appelées trames. Le numéro de frame est une étiquette par laquelle vous pouvez trouver le frame requis afin de l'éditer ou de démarrer la CN à partir de ce frame. Lors de la construction de l'UE, seules les informations qui changent par rapport à la partie précédente du programme sont enregistrées dans les trames.

Le cadre est composé de mots. Chaque mot a une adresse (une des lettres latines) et un nombre décimal. Nombre décimal est écrit dans un mot selon le format du mot. À systèmes modernes les nombres sont généralement écrits avec un point décimal, cependant, il est nécessaire de clarifier le format des nombres selon les instructions de l'utilisateur pour une machine particulière (il existe des systèmes CNC où le format des mots est déterminé par un paramètre stocké dans la RAM CNC).

A la fin du bloc, le caractère LF (retour chariot) est écrit. Par exemple : N10 G90 X10,2 Z-100 (LF) Dans le bloc n°10, un déplacement est défini dans le repère absolu (G90), vers un point de coordonnées (10.2, -100). Le caractère LF n'est visible que sur bande perforée, il est invisible à l'écran. Il n'est pas non plus apposé sur le listing de l'UE.

Les mots dans les blocs CN peuvent être entrés dans n'importe quelle séquence, la CNC traitera d'abord les commandes des fonctions technologiques S, F, T, M puis le G préparatoire, avec l'exécution de mouvements dimensionnels.

Contrôle modulo UE.

Comme indiqué précédemment, le code ISO-7bit suppose lors de l'encodage des caractères, nombre pair trous dans le ruban perforé. Si nous considérons le code de caractère comme un nombre binaire, alors selon la norme ISO, il doit contenir un nombre pair de uns. Cette propriété garantit la vérification contre une seule erreur (perte d'un bit ou d'un bit supplémentaire). Par conséquent, certains systèmes utilisent plus apparence fiable contrôle modulo.

Le dispositif de préparation des données (PDD) lors de l'enregistrement des trames UE calcule automatiquement les sommes de contrôle pour chaque trame et les divise par 10, déterminant le reste de l'addition (mod) à un multiple de 10. Cette addition sera la somme de contrôle (0... .9) pour la trame et l'UPD sera écrit automatiquement après le caractère de "fin de trame" (LF). La CNC, lors de la lecture des blocs CN, calcule également le rembourrage pour chaque bloc et les compare avec les rembourrages sur le support du programme. Si ces valeurs ne correspondent pas, cela provoque un message d'erreur sur le support du programme. La somme de contrôle est égale à la somme des codes numériques de tous les caractères, y compris le caractère "fin de trame" (LF). Le code du caractère est un nombre binaire, par exemple le code N 1001110| 2=78| Dix

Fragments de NC pour une machine CNC

Fonctions préparatoires G

Attention : Les fonctions de commande CN ne sont pas données pour un modèle CNC spécifique, mais sont leurs formes généralisées pour développer des programmes dans le cours et conception de remise des diplômes. Les fonctions d'adresse G, appelées fonctions préparatoires, déterminent le mode et les conditions de fonctionnement de la machine à commande numérique. Ils sont codés G00 à G99. 4

Positionnement G00. Accéder au point programmé en vitesse rapide.

G01 Interpolation linéaire. Déplacement en ligne droite à avance rapide.

G02 Interpolation circulaire dans le sens des aiguilles d'une montre Mouvement le long d'un arc de cercle dans le sens des aiguilles d'une montre vu depuis la direction positive d'un axe perpendiculaire au plan de mouvement.

G03 Interpolation circulaire dans le sens inverse des aiguilles d'une montre Mouvement le long d'un arc de cercle dans le sens inverse des aiguilles d'une montre vu depuis la direction positive d'un axe perpendiculaire au plan de mouvement.

G04 Pause. Initialise le retard dans le temps d'exécution de la CN.

G17 G18 G19 Sélection du plan d'interpolation circulaire. Spécifier le plan XY - G17, XZ - G18, YZ - G19 lors de la programmation du déplacement le long de l'arc de cercle et de la compensation du diamètre de la fraise.

G25 Répétition de programme Répétition multiple d'un groupe de séquences CN.

G41 G42 Compensation de diamètre de fraise à gauche et à droite. Utilisé pour décaler le parcours d'outil du centre de la fraise par rapport au contour en cours d'usinage.

G60 Positionnement fin Déplacement en vitesse rapide, accostage d'une position dans une direction.

G81 … G89 Cycles fixes. Les mouvements des surfaces typiques des pièces sont programmés.

G80 Annulation du cycle fixe. Annule les cycles pré-programmés

G81 G89 G90 Cote absolue. Programmation des coordonnées en système de référence absolu.

G91 Taille incrémentale. Programmation des coordonnées dans le système de référence relatif.

G92 Réglage du système de coordonnées. Détermine l'origine du système de coordonnées par rapport à la position spécifiée des organes de travail de la machine.

G94 G95 Déterminer l'unité de la valeur d'avance

G94 - mm/min

G95 - mm/tr G96 Vitesse de coupe constante. Traitement de programmation avec une vitesse de coupe constante.

G98 G99 Définir les propriétés dans les cycles pré-programmés. Définir le point de retour après avoir exécuté G81 89

Fonctions auxiliaires M

M00 Arrêt technologique. Après l'exécution de la commande, le programme est arrêté. Poursuite du travail - en appuyant sur la touche "Démarrer".

M01 Arrêt avec confirmation. La commande M01 est exécutée, à condition que la touche correspondante du panneau de commande soit enfoncée.

M02 M30 Fin du programme. Fin du bloc de programme. La commande pour terminer le traitement de cet UE. Il peut y avoir plusieurs programmes sur un support de programme (bande magnétique, bande perforée). Cette commande signifie en fait "fin de bande".

M03 M04 Rotation broche. Le sens de rotation de la broche est dans le sens des aiguilles d'une montre. Le sens de rotation de la broche est dans le sens inverse des aiguilles d'une montre.

M05 Arrêt de la broche Provoque l'arrêt de la broche, désactive le refroidissement. M06 Changement d'outil. Met en position de travail l'outil dont le nombre est déterminé par l'adresse T.

M08 M09 Alimentation en liquide de refroidissement. Active le refroidissement. Désactive le refroidissement.

M19 Butée de broche orientée. Provoque l'arrêt de la broche à la position angulaire spécifiée.

M17 Fin de sous-programme. M20 Communication avec un appareil externe. Il peut paramétrer le transfert de contrôle vers un robot industriel, initialiser le fonctionnement d'un dispositif de transport et de stockage, etc.

M41 M42 M43 Plage de vitesse de broche. Définit le numéro de plage de vitesse de broche.

Il convient de noter qu'un certain nombre de fonctions, telles que "système de référence absolu - G90", la dimension de la valeur d'avance (G94, G95), la compensation de diamètre (G40) et d'autres, sont automatiquement définies lors de la préparation de la machine pour le fonctionnement ( mise sous tension). Elles sont appelées « fonctions par défaut » et leur état initial est précisé dans la « notice d'utilisation ».

Sous l'adresse F, la valeur d'avance est programmée, et S est la valeur de la vitesse de broche. La lettre d'adresse H détermine le numéro du correcteur pour la longueur, et D pour le diamètre.