Rencontrez - machines à aléser gabarit. Aléseuse à coordonnées : types et modèles.

Parmi les équipements, les aléseuses à gabarit sont appelées "aristocrates" particuliers, qui sont conçus pour créer les pièces les plus critiques - des trous avec de légères déviations dans leur placement relatif. Sur ces machines, il existe un dispositif de lecture spécial, avec lequel la pièce peut être déplacée par rapport à l'outil avec une erreur ne dépassant pas 0,001 mm, et un dispositif de contrôle pour vérifier les écarts dimensionnels sur les pièces usinées.

Le but de la machine à aléser

Les aléseuses à gabarit sont conçues pour le traitement de trous de centre à centre, dont la distance doit être maintenue avec précision à partir de surfaces de base dans un système de coordonnées rectangulaires, sans l'utilisation d'outils pour guider l'outil.

Ces machines effectuent le perçage, le fraisage fin, l'alésage, l'alésage et le fraisage des trous, le contrôle et la mesure des pièces, le fraisage fin des extrémités, ainsi que les travaux de marquage. Les machines sont utilisées pour percer des pièces de carrosserie et des fixations, ainsi que des conducteurs, qui nécessitent une précision importante dans le placement mutuel des trous, dans la production à petite échelle, en une seule pièce et en série.

Sur les machines, en plus du perçage, du marquage et de la vérification des dimensions, y compris les entraxes, sont effectués. À l'aide des tables rotatives fournies avec la machine, vous pouvez usiner des trous spécifiés dans le système de coordonnées polaires, des trous mutuellement perpendiculaires et inclinés, ainsi que des surfaces d'extrémité d'usinage.

![]()

La machine est équipée de dispositifs de lecture optique qui vous permettent de compter les parties entières et fractionnaires de la taille des coordonnées. Étant donné que le dispositif des aléseuses à gabarit est une combinaison d'une machine de mesure et d'une machine à couper les métaux, travaillant sur un tel équipement, il est possible de contrôler les pièces traitées sur d'autres machines.

En fonctionnement normal, une aléseuse à gabarit vertical est capable de fournir une précision d'entraxe dans le repère de l'ordre de 0,004 millimètre. Pour obtenir une distance plus précise entre les centres des trous, l'aléseuse à gabarit est équipée d'un dispositif d'affichage numérique, qui donne à l'opérateur la possibilité de définir des coordonnées avec une résolution d'environ 0,001 millimètre.

Classification des aléseuses de gabarit

Il existe des aléseuses à gabarit à une et deux crémaillères. Ils ont des machines à une colonne dans leur conception avec une table croisée, qui est conçue pour déplacer la pièce dans deux directions mutuellement perpendiculaires. Le mouvement principal ici est le mouvement de rotation de la broche et le mouvement d'avance est le mouvement vertical de la broche.

Les machines à deux colonnes dans leur conception ont une table située sur les guides. La table est capable de déplacer la pièce installée dans la direction de la coordonnée X. Lorsque la poupée se déplace, l'axe de la broche se déplace par rapport au produit installé sur la table dans la direction de la coordonnée Y.

En fonction du niveau d'automatisation, les aléseuses de gabarit sont divisées en machines avec CNC, affichage numérique et un ensemble de coordonnées, ainsi qu'avec changement automatique de pièces et d'outils qui vous permettent d'effectuer différentes travaux de fraisage avec un haut niveau de précision.

Selon la nature des opérations, caractéristiques de conception et le but, les machines à aléser gabarit sont universelles et spécialisées. Les machines universelles, à leur tour, sont divisées en aléseuses horizontales et en aléseuses de finition. Le paramètre le plus important pour tous les types de machines-outils est le diamètre de la broche d'alésage.

Modèles de machines de calcul de coordonnées

Les modèles populaires d'aléseuses de gabarit dans leur conception ont une table rectangulaire avec un mouvement transversal et longitudinal. Le mouvement de réglage de la tête de broche est fourni. Un mouvement accéléré et de travail de la table dans le sens transversal et longitudinal est effectué entraînements électriques avec la plus large plage de réglage, ce qui vous permet d'augmenter la rigidité et la productivité de la machine à aléser pendant le fraisage. Examinons plus en détail les caractéristiques techniques des modèles populaires d'aléseuses de gabarit.

Aléseuse de gabarit 2a450

Les dimensions de l'aléseuse à gabarit 2a450, y compris la course de la glissière et de la table, sont de 2670 sur 3305 sur 2660 millimètres. La surface de travail de la table a des dimensions de 1100 sur 630 millimètres. Le poids de la machine, hors masse des accessoires et de l'armoire électrique, est de 7300 kilogrammes. Avec cette machine, il est possible d'atteindre un diamètre de perçage maximum de 30 millimètres et un trou d'alésage maximum de 250 millimètres lors de l'utilisation d'un produit d'un poids maximum de 600 kilogrammes. La vitesse de la broche atteint 50-2000 tr/min, la vitesse de déplacement du produit pendant le fraisage atteint 30-200 tr/min. Lors de l'utilisation d'une aléseuse de gabarit 2a450, la puissance du moteur électrique atteint 4,5 VKt, la fréquence de rotation est de 1800 tr/min.

Aléseuse de gabarit 2d450

L'aléseuse à gabarit 2d450 a les dimensions suivantes (avec déplacement de la glissière et de la table) - 3305 sur 2705 sur 2800 millimètres. La surface de travail a des dimensions de 1100 sur 630 millimètres. Le poids de la machine sans armoire électrique et accessoires nécessaires est de 7800 kilogrammes. Le plus grand diamètre d'alésage est de 250 millimètres, alors qu'il est possible d'utiliser un produit pesant jusqu'à 600 kilogrammes. La vitesse de broche est de 50-2000 par minute. La puissance du moteur électrique installé sur la machine est de 2 VKt, la vitesse de rotation est de 700 tr/min.

Aléseuse à coordonnées 2v440a

Les dimensions de l'aléseuse à gabarit 2v440a, y compris la course de la glissière et de la table, sont de 2520 sur 2195 sur 2430 millimètres. La longueur de la surface de travail de la table est de 800 et la largeur est de 400 millimètres. La masse de la machine avec les accessoires externes est de 3630 kilogrammes. Lors de l'utilisation d'une aléseuse à gabarit 2v440a, il est possible d'atteindre un diamètre de perçage maximum dans un matériau solide de 25 millimètres et un diamètre d'alésage maximum de 250 millimètres lors de l'utilisation de produits d'un poids maximum de 320 kilogrammes. La limite de la vitesse de broche atteint 50-2000 tr/min par minute, la puissance du moteur électrique est de 2,2 WK, la vitesse de rotation est de 800 tr/min.

Aléseuse à gabarit 2431

Le modèle 2431 a des dimensions hors tout - 1900 sur 1445 sur 2435 millimètres et un poids sans équipement électrique - 2510 kilogrammes. La masse de l'équipement électrique de l'aléseuse à gabarit 2431 est de 420 kg et un ensemble d'accessoires de 380 kg. Dimensions de la surface de travail de la table - 560 sur 320 millimètres. Lors de l'utilisation de ce modèle, un diamètre de perçage maximum de 18 millimètres et un diamètre de perçage maximum de 125 millimètres sont atteints lors de l'utilisation de produits d'un poids maximum de 250 kilogrammes. La limite de la vitesse de broche par minute est de 75 à 3000 tr/min, la puissance totale des moteurs électriques est de 2,81 WK, la puissance du moteur principal est de 2,2 KW.

Aléseuse à gabarit 2421

Les dimensions de l'aléseuse à gabarit 2421 sont de 900 sur 1615 sur 2207 millimètres. Le bureau a des dimensions de 450 sur 250 millimètres. La masse de la machine avec un ensemble d'accessoires est de 1610 kilogrammes. Grâce à ce modèle, il est possible d'atteindre un diamètre de perçage maximum dans un matériau solide de 12 millimètres et un trou d'alésage maximum de 80 millimètres lors de l'utilisation de produits d'un poids maximum de 150 kilogrammes. La vitesse de broche varie de 135 à 3000 tr/min. Puissance du moteur électrique - 10 VKt.

Ainsi, les aléseuses à gabarit remplissent la fonction la plus importante - faire des trous et contrôler leurs déviations. La machine est équipée d'un dispositif d'indication numérique, qui permet à l'opérateur de définir des coordonnées avec une résolution de 0,001 mm, ainsi que des dispositifs de lecture pour lire les parties entières et fractionnaires de la taille des coordonnées.

Introduction

1. Le dispositif et le principe de fonctionnement des aléseuses de gabarit

2. Calcul des critères

2.2 Calcul des critères

3. Perspectives de développement des aléseuses à gabarit

Conclusion

Bibliographie

Introduction

Les aléseuses sont conçues pour le traitement de pièces en production unique et en série. C'est machines universelles, sur lequel il est possible d'effectuer des alésages grossiers et fins, de tourner les surfaces cylindriques extérieures et les extrémités des trous, de percer, de fraiser et d'aléser des trous, de fraiser des plans, de fileter et d'autres opérations. Grande variété diverses sortes le traitement, effectué sur des aléseuses, permet dans un certain nombre de cas de terminer le traitement d'une pièce sans la déplacer vers d'autres machines, ce qui est particulièrement important pour l'ingénierie lourde.

caractéristique les aléseuses sont la présence d'une broche horizontale (ou verticale), qui effectue un mouvement d'avance axial. Attaché à la broche outil de coupe– une barre d'alésage avec des fraises, une perceuse, une fraise, une fraise, un taraud, etc. Les aléseuses avec contrôle de programme, ce qui réduit leur temps de changement, augmente la productivité du travail et la qualité du traitement, sont largement utilisées.

Selon la nature des opérations effectuées, le but et les caractéristiques de conception, les aléseuses sont divisées en universelles et spécialisées. À leur tour, les machines universelles sont divisées en alésage horizontal, alésage de gabarit et alésage au diamant (alésage de finition). Pour tous les types de machines-outils, le paramètre le plus important qui détermine toutes les dimensions principales de la machine est le diamètre de la broche d'alésage.

1. Le dispositif et le principe de fonctionnement des aléseuses à coordonnées

des machines-outils

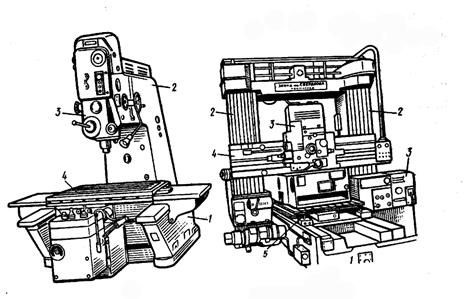

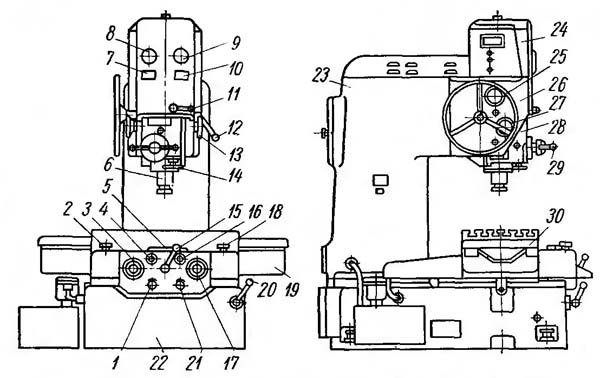

Les aléseuses à coordonnées sont conçues pour usiner des trous avec des coordonnées précises. Les machines de ce type ont deux versions: à une colonne (Fig. 1, a) et à deux colonnes (Fig. 1, b). Les pièces principales de l'aléseuse à une coordonnée sont le châssis 1, la crémaillère 2, la tête d'alésage 3, la table avec le traîneau 4. L'aléseuse à double coordonnée 2E470A comprend les pièces principales suivantes : le châssis 1, les crémaillères 2, les têtes de perçage 3, la traverse 4, la table de travail 5 .

La pièce est fixée sur le plan de la table, l'outil de coupe est fixé dans la broche des têtes d'alésage. En fonction de la hauteur de la pièce à usiner, la traverse et la tête d'alésage sont réglées à une certaine hauteur et fixes. Le réglage de la broche aux coordonnées spécifiées s'effectue en déplaçant la table dans deux directions mutuellement perpendiculaires (lorsque vous travaillez sur une machine à une colonne) ou en déplaçant la table dans le sens longitudinal le long des guides du lit et de la tête d'alésage dans le sens transversal direction le long de la traverse (dans le cas d'un travail sur une machine de type portique à deux colonnes). Les caractéristiques de la conception, de l'installation et de la maintenance des aléseuses à gabarit sont les suivantes :

la présence de dispositifs de correction qui compensent l'erreur de pas de vis mère (sur les anciens modèles de machines);

l'utilisation de dispositifs optiques pour lire les coordonnées ; l'utilisation de guides à rouleaux qui perçoivent la masse du traîneau, de la table, du produit et de la force de coupe ;

haute précision du traitement des pièces et de l'assemblage des unités et haute qualité surface traitée; bonne résistance aux vibrations et fondation massive; température ambiante constante dans (20

1.5) C;haute qualification des ouvriers qui entretiennent les machines ; allocations minimales et réglementées pour le traitement des trous.

Fig. 1. Aléseuses à coordonnées :

a - colonne unique: 1 - lit, 2 - support, 3 - tête ennuyeuse, 4 - table avec traîneau;

b - à deux colonnes : 1 - lit, 2 - crémaillères, 3 - têtes d'alésage, 4 - traverse, 5 - bureau

Les aléseuses à gabarit verticales à une colonne sont conçues pour usiner des trous avec des axes précis, dont les dimensions sont données dans un système de coordonnées rectangulaires.

De plus, la machine est également possible:

Coupe-fil;

Fraisage fin de surfaces avec des fraises à surfacer ou en bout;

extrémités de coupe;

Marquage et contrôle des cotes linéaires sur les pièces.

Les tables rotatives fournies avec les machines permettent d'usiner des trous spécifiés dans le système de coordonnées polaires, ainsi que des trous et des plans mutuellement perpendiculaires et inclinés.

Dans des conditions de fonctionnement normales, les machines fournissent une précision des distances centre à centre lors du traitement dans un système de coordonnées rectangulaires jusqu'à 0,06 mm.

Les machines sont équipées d'une variété d'outils et d'accessoires pour le perçage et l'alésage, le filetage, le fraisage et le marquage :

munitions:

Collet avec un jeu de pinces,

forage,

fileté,

Ennuyeuse.

douilles de serrage pour outils avec cône Morse

tonnelles pour fraises

jeu de barres d'alésage

porte-outil universel et porte-outil avec avance précise

viseur de centre de microscope, viseur de centre de mandrin

noyau de ressort

centre d'installation

· une large gamme de fraises aléseuses, forets, alésoirs, fraises, tarauds.

Aléseuse à coordonnées mod.2E450

Modèle de machine. 2E450A - colonne unique avec dimensions de table de 630x1120 mm, équipée d'un système de mesure optique avec lecture à l'écran, d'un dispositif de préréglage des coordonnées, d'arrêt automatique de la table et du traîneau à des positions prédéterminées à l'aide d'un indicateur de zéro photoélectrique. Les normes de longueur sont des mesures de ligne de verre plat. La période de rotation de la broche est réalisée à partir d'un moteur électrique réglable courant continu grâce à une boîte de vitesses à trois rapports. Dans chaque étape, la vitesse de broche est réglée en continu dans la plage de 50 à 2500 tr/min. L'avance de la broche est également réglable en continu via un variateur à friction. Il existe un mécanisme arrêt automatique avance de la broche à une profondeur donnée. Des pinces de table mécaniques et un serrage manuel de la poupée sont fournis. La précision de réglage des coordonnées est de 0,004 mm, la précision du diamètre du trou alésé n'est pas autorisée à plus de 0,005 mm.

Aléseuse à coordonnées mod.2D450

Aléseuse monocoordonnée mod. 2D450 avec la surface de travail de la table 630x1120 mm. équipé de dispositifs optiques qui permettent de compter les parties entières et fractionnaires de la taille des coordonnées. La machine peut être utilisée à la fois dans les ateliers d'outillage et de production pour l'usinage précis de pièces sans équipement spécial. Dans des conditions de fonctionnement normales, la machine fournit une précision de réglage des distances centre à centre dans un système de coordonnées rectangulaires de 0,004 mm. et dans le système polaire - 5 secondes d'arc. La précision des distances entre les axes des trous, usinés dans des conditions normales d'alésage aux coordonnées, 0,006 mm.

Le réglage de l'axe du trou sur le produit par rapport à l'axe de la broche à la coordonnée requise est effectué par le mouvement de la table ou du traîneau, dont le mouvement est contrôlé par un dispositif optique spécial. Ce dernier est basé sur des règles précises, fixées dans un cas sur la table (règle mobile), dans l'autre - sur le cadre (règle fixe). La règle de la table a 1000 divisions de haute précision sur 1 mm., la règle du lit - 630 divisions. Les traits sont projetés sur un écran mat à un grossissement de 75x. Pour évaluer les centièmes d'un intervalle de règle dans le plan de l'écran, il existe une échelle de 100 divisions. Pour obtenir une lecture de haute précision, il y a une échelle supplémentaire sur l'écran qui permet de lire jusqu'à 0,001 mm.

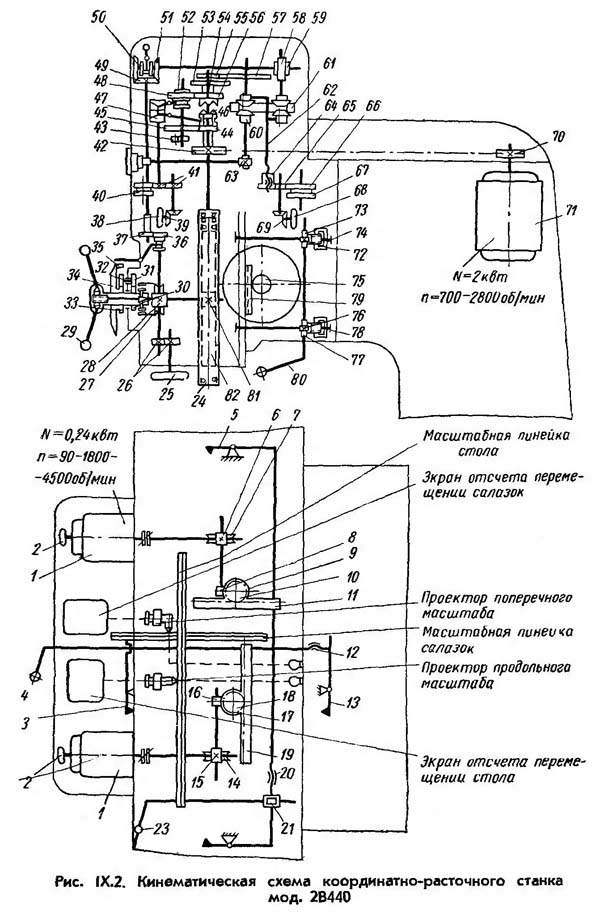

Riz. 2. Schéma cinématique de la machine mod. 2D450

La figure 2 montre le schéma cinématique de la machine mod. 2D450. La chaîne du mouvement principal détermine la rotation de la broche avec l'outil de coupe, qui est réalisée à partir d'un moteur à courant continu réglable 1 via une transmission par courroie 2-3, arbre I, engrenages 6-7, arbre II, roues ou 7- 10 à la broche III. La vitesse de la broche change progressivement en ajustant le moteur électrique 1 dans la plage de 700 à 2800 tr/min. La commutation des étages de vitesse d'une boîte de vitesses à deux étages est effectuée par le volant 11 via la transmission par chaîne 4-5. La vitesse est contrôlée par une génératrice tachymétrique montée sur l'arbre I.

L'alimentation verticale du manchon, la broche est réalisée à partir d'un moteur électrique séparé 17 DC avec une large plage de régulation. Rotation par engrenage à vis sans fin 18-19, arbre cannelé IV, roues dentées 20-21, arbre V et paire de vis sans fin 22-23, embrayage à friction avec rail 25 du manchon de broche. Poignées 40 avec l'embrayage désactivé, vous pouvez soulever ou abaisser manuellement le manchon de broche. Pour des mouvements plus précis du manchon, il y a un volant 41 relié à l'arbre V par des roues coniques 42-43. Arrêt automatique l'alimentation de la douille de broche lorsque la profondeur de perçage spécifiée est atteinte est effectuée en désactivant 17 avec le micro-interrupteur.

Le mouvement de réglage de la tête de broche est réalisé à partir de moteur asynchrone 12 à vis sans fin 13-14 et crémaillère et pignon 15-16. La pièce est déplacée dans un système de coordonnées rectangulaires en déplaçant la table dans le sens longitudinal et le coulisseau dans le sens transversal à partir de deux moteurs à courant continu indépendants 44 et 26 via des engrenages à vis sans fin similaires 27-28 et 31-32, des engrenages coniques 35-36 et 37-38, crémaillères 29-30 et 33-34.

Pour fixer la table, le traîneau et la tête de broche dans dispositions nécessaires des pinces unifiées sont utilisées.

Tableau 1.

Gamme de modèles d'aléseuses à gabarit

| Modèle | Les caractéristiques |

| 2A450 | Machine avec un système de référence optique de coordonnées le long des axes X et Y |

| 2A450AF10, 2D450AF10 | Machines-outils avec un système électronique de lecture et de mesure, comprenant un dispositif d'affichage numérique, le long des axes X et Y. Mode volant d'inertie électronique. |

| 2L450AF11-01 | Une machine avec un dispositif d'indication numérique le long des axes X, Y et Z et un ensemble préliminaire de coordonnées le long des axes X et Y. Il existe un mode de positionnement de suivi et un mode de volant électronique avec une résolution de mouvement de table de 0,001 et 0,01 mm |

| 2E450AFZ0 | Une machine-outil avec un dispositif CNC, avec la possibilité de définir un programme de traitement en mode interactif le long des axes X et Y et une indication numérique des coordonnées le long de l'axe Z. |

| 2L450AF4 | Machine avec CNC, avec contournage selon les axes X, Y et Z. Le moniteur graphique permet de déboguer des programmes sans se déplacer le long des axes. Les programmes pièce peuvent être préparés en ligne avec des fichiers texte standard ou des systèmes automatisés. |

2. Calcul des critères

2.1 Critères de développement des objets techniques

Parmi les paramètres et indicateurs caractérisant tout objet technique, il y a toujours ceux qui ont tendance à évoluer de manière monotone pendant longtemps ou à se maintenir à un certain niveau lorsque leur limite est atteinte. Ces indicateurs sont reconnus par tous comme une mesure de perfection et de progressivité, et ils ont une forte influence sur le développement des classes individuelles d'objets techniques et de la technologie dans son ensemble.

Ces paramètres et indicateurs sont appelés critères de développement d'objets techniques. Leur importance peut être jugée par le fait que le progrès technique dans le domaine de tout objet technique consiste généralement à améliorer certains critères sans en aggraver (du moins sans aggraver significativement) les autres. Lors de la formation d'un système de critères de développement, un certain nombre de conditions doivent être remplies:

Mesurabilité : comme critère de développement, seul un tel paramètre d'un objet technique peut être retenu, ce qui permet la possibilité d'une évaluation quantitative selon l'une des échelles de mesure ;

Comparabilité : le critère de développement doit avoir une dimension telle qu'il permette de comparer des objets techniques d'époques et de pays différents ;

Exceptions : seuls ces paramètres d'un objet technique peuvent être considérés comme des critères de développement, qui caractérisent principalement son efficacité et ont une influence décisive ;

Minimalité et indépendance : l'ensemble des critères de développement ne devrait contenir que les critères qui ne peuvent être logiquement dérivés d'autres critères et ne peuvent en être la conséquence directe.

L'évaluation du niveau technique et de la qualité du produit est réalisée par analyse comparative (comparative) dans l'ordre suivant:

Le produit de base est sélectionné (variante idéale, analogue ou prototype) ;

Les valeurs numériques des principaux indicateurs techniques et économiques des produits évalués et de base sont révélées:

Les niveaux d'indicateurs relatifs au niveau technique et à la qualité sont calculés ;

La valeur des indicateurs généralisés du niveau technique et de la qualité des produits est calculée.

Il convient de noter que la condition principale pour comparer les estimations et les produit de base- comparabilité des éléments du produit, identité de la finalité fonctionnelle.

En tant que produit de base pour la comparaison, le meilleur échantillon réel de ce type et de taille standard de produits, disponible dans la pratique mondiale, est sélectionné. Il peut être à la fois national et étranger et s'appelle un analogue. Parfois, lors de la résolution de problèmes de modernisation de produits de ce type, un produit prototype est considéré comme un produit de base, qui est amélioré en éliminant les lacunes existantes.

Dans certains cas, l'équipement du futur peut être considéré comme le produit de base - une option idéale. Les indicateurs caractérisant la variante idéale en termes de niveau technique et de qualité sont calculés sur la base des lois de développement de la technologie de ce type selon les critères de développement.

Lors de l'évaluation du niveau technique et de la qualité des produits, les valeurs du paramètre dimensionnel principal (capacité, surface de travail, volume utile, etc.) ne doivent pas différer de plus de 20% de celles du produit de base.

2.2 Calcul

Tableau 2.

Caractéristiques techniques des aléseuses à gabarit avec surface de travail de table 630x1120 mm

| Année d'émission | Modèle d'appareil | Le plus grand diamètre de perçage/alésage, mm | Portée de la broche, mm | La plus grande distance entre l'extrémité et la surface de travail de la table, mm | Limites de vitesse de broche, tr/min | puissance, kWt | Poids (kg | Dimensions | ||

| Longueur, mm | Largeur, mm | Hauteur, mm | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | 12 |

| 1968 | 2A450 | 30/250 | 710 | 750 | 50-2000 | 2,0 | 7800 | 2670 | 3305 | 2660 |

| 1973 | 2D450 | 30/250 | 710 | 800 | 50-2000 | 2,2 | 7800 | 3305 | 2705 | 2800 |

| 1978 | 2450A | 40/250 | 715 | 750 | 32-2000 | 6,3 | 7920 | 2430 | 2750 | 3400 |

| 1983 | 2E450AF1-1 | 30/250 | 710 | 770 | 10-2000 | 7,2 | 8500 | 2760 | 2765 | 3000 |

| 1990 | 2E450A | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8050 | 3350 | 2500 | 2885 |

| 1992 | 2E450AF30 | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8000 | 2760 | 2980 | 2980 |

En analysant les données présentées, il est possible de compiler une nomenclature de critères pour le développement des machines à aléser. Calculons les critères à l'étude dont les résultats de calcul sont présentés dans le tableau 2.

1. Consommation de matière spécifique.

où: K m - consommation spécifique de matériau. (kg/mm.)

M - masse (kg)

N est la valeur du paramètre principal (mm).

2. Intensité énergétique spécifique.

où: E y - intensité énergétique spécifique (kW / m);

P - puissance (kW);

N est la valeur du paramètre principal (m).

3. Zone spécifique occupée par la machine.

où : S y – zone spécifique occupée ainsi. (m2/m)

S - surface occupée par la machine (m 2)

N - unité du paramètre principal (m)

4. Unité de puissance du moteur électrique par unité de masse de la machine.

Tableau 3. Critères de développement.

Sur la base des données obtenues à partir des critères de développement, nous allons construire des graphiques, grâce auxquels il est possible de tracer la tendance du changement de critères et de faire une prévision pour 2007.

2.3 Détermination du changement de critères

Intensité énergétique spécifique

Compte tenu de l'évolution des valeurs de la consommation d'énergie spécifique de la machine, il est possible de tracer la tendance à l'augmentation de ce paramètre. En utilisant la méthode d'approximation, il est possible de faire une prévision pour 2007, la valeur du paramètre sera de 45 kW/m.

Consommation de matière spécifique

En utilisant la méthode d'approximation de la tendance, nous trouvons le niveau du critère en 2007. Avec une certaine probabilité, on peut affirmer que la valeur du critère sera de 32 kg/mm.

Unité de puissance par unité de masse

La courbe résultante indique une augmentation évidente de l'unité de puissance par unité de masse de la machine à aléser. En utilisant la méthode d'approximation, on peut supposer signification possible ce paramètre en 2007, qui sera de 1,42 W/kg.

Zone occupée spécifique

En utilisant la méthode d'approximation de la tendance, nous trouvons le niveau du critère en 2007. Avec une certaine probabilité, on peut dire que la valeur du critère va diminuer et s'élever à 30 m 2 /m.

3. Perspectives de développement ultérieur du jig-boring

des machines-outils

Modernisation du reconditionnement

Actuellement en Industrie russe il existe une grande flotte d'aléseuses de gabarit moralement et physiquement obsolètes des modèles 2A450, 2D450, 2E450 et leurs modifications. L'âge de ces machines atteint 30 à 40 ans, de sorte que leurs solutions de conception ne répondent pas aux exigences modernes des machines. De plus, l'usure élevée des unités et la perte de paramètres de précision entraînent des problèmes de fonctionnement. Tout cela nécessite le renouvellement de l'équipement des machines, mais la plupart des entreprises dans l'environnement économique actuel ne disposent pas de fonds suffisants pour cela. Par conséquent, dans ces conditions, il est économiquement faisable de moderniser l'équipement existant, à la suite de quoi le consommateur recevrait une machine moderne, dont la conception incarnerait de nombreuses années d'expérience dans la production de machines-outils répondant à toutes les exigences de pointage (pour cette machine), équipé de composants et de systèmes de contrôle modernes. Dans le même temps, le client, ayant remis la machine à moderniser, ne peut pas attendre que tout le cycle de production de la machine soit modernisé, mais recevoir une machine modernisée de ce modèle (ou une machine d'un autre modèle) du stock de machines disponibles à l'usine. Dans ce cas, le coût estimé de la machine remise sera déduit du prix de la machine achetée.

Les principaux composants de la modernisation des aléseuses à gabarit à commande manuelle dans le cas général sont:

· installation d'un système électronique de lecture et de mesure, qui comprend des convertisseurs photoélectriques de déplacements linéaires de type LIR et un dispositif d'indication numérique à la place des dispositifs de lecture optique ;

· l'utilisation d'un automate programmable pour construire un circuit électrique de machine au lieu d'un circuit de commande à relais ;

· vis à billes et moteurs électriques CC à couple élevé réglables dans les entraînements des mouvements de table et de traîneau au lieu d'engrenages à crémaillère et pignon, moteurs électriques CC réglables simples et engrenages à vis sans fin ;

installation de pneumo-pinces de la table et du traîneau à la place des pinces électromécaniques ;

· mécanisation du mouvement d'une boîte à broches;

· application de la conception d'entraînement à déplacement de manchon avec un moteur à courant continu réglable.

Conclusion

Dans son dissertation J'ai développé une nomenclature de critères de développement pour les machines à aléser avec une surface de table de 630x1120mm, en prenant comme paramètre principal plus grand diamètre ennuyeuse. J'ai analysé la dynamique de ces critères par années de production de machines-outils. J'ai découvert en raison de quels facteurs le changement dans les valeurs des critères s'est produit. Il a donné un schéma de la machine, décrit son dispositif, le principe de fonctionnement. Il a analysé la dépendance d'indicateurs spécifiques (consommation d'énergie spécifique, consommation de matière) à la taille de la machine.

Il a donné une prévision des valeurs des critères pour 2007. Les valeurs numériques des indicateurs sont données sous forme de tableau et de graphique. J'ai terminé le travail par une description des perspectives de développement des machines à aléser.

Bibliographie:

1. Polovinkin A.I. Fondamentaux de la créativité en ingénierie. - M : Mashinostroenie, 1988, -368s.

2. Belik V.G. Le niveau technique des machines et des appareils : les moyens de l'améliorer. - Kiev, Technique, 1991.-200s.

3. Mogunov V.I. Machines à découper les métaux. Référence rapide. - M. : Gosinti, 1964. -505s.

4. Ouvrage de référence de la nomenclature. Machines universelles à couper les métaux fabriquées par les entreprises du Minstankoprom en 1978-1979 - M.: NIIMASH, 1968. - 219p.

5. Machines à découper les métaux. Annuaire répertoire. Partie 3 - Machines-outils du groupe forage et alésage - M.: NIIMASH, 1973.

6. Machines à découper les métaux. Annuaire répertoire. Partie 2 - Machines-outils du groupe forage et alésage. - M. : NIIMASH, 1965.

7. Machines à découper les métaux. Éd. V.E. Pusha.-M. : Mashinostroenie, 1986. -571s.

8. URSS Minstankoprom. Machines universelles pour le travail des métaux fabriquées par les entreprises du Minstankoprom de 1973 à 1974. Ouvrage de référence de la nomenclature. - M. : NIIMASH, 1973. -173p.

9. URSS Minstankoprom. Machines universelles pour le travail des métaux fabriquées par les entreprises du Minstankoprom en 1970. Ouvrage de référence de la nomenclature. - M. : NIIMASH, 1970.- 123p.

10. Machines à découper les métaux. Catalogue des nomenclatures. Partie 1. 1992-1993 - M. : ENIMS, VNIITEMR, 1992.

11. Machines à découper les métaux. Catalogue des nomenclatures. Partie 1. 1990-1991 - M. : VNIITEMR, 1990.

12. Machines à découper les métaux. Éd. N.S. Koleva.-M. : Ingénierie, 1980.-500s.

13. Smirnov A.I. Perspectives de la technologie de l'ingénierie. -M. : 1992

14. Smirnov V.K. Turner-perceur : Proc. Pour SPTU. – 5e éd., révisée. et supplémentaire - M. : Plus haut. école, 1987. - 255 p.

Pour aléseuse de gabarit 2455AF10

En plus du traitement des trous sur la machine, il est possible de produire des fraisages de semi-finition et de finition de plans et de contours bouclés.

La machine n'est pas seulement une machine pour le traitement précis de divers produits, mais aussi une machine de mesure qui permet des mesures précises dans un système de coordonnées rectangulaires. En présence d'un plateau tournant plat ou universel, des mesures précises des coordonnées angulaires sont également possibles.

La haute précision et la rigidité de la machine, les petites déformations de température et le contrôle pratique permettent un traitement de haute précision des produits et de l'utiliser dans diverses industries industrie.

Sur la machine mise à niveau, le système de référence optique a été remplacé par un système de référence "indication numérique" des mouvements de la table, de la poupée et du manchon de broche avec une résolution de 0,001 mm, ce qui permet d'utiliser la machine comme machine de mesure précise pour travaux de marquage, vérification des cotes linéaires et des entraxes.

À l'aide de la table rotative fournie avec la machine, il est possible d'usiner des trous et des plans situés à des angles différents les uns par rapport aux autres.

2455A F10

Pour aléseuse de gabarit 2A450AF10

Une aléseuse de gabarit verticale à une colonne est conçue pour usiner des trous avec une disposition exacte des axes, dont les dimensions sont données dans un système de coordonnées rectangulaires.

Outre l'alésage, le perçage, le fraisage fin, le marquage et le contrôle des dimensions linéaires, en particulier des distances centre à centre, peuvent être effectués sur la machine.

À l'aide de tables rotatives, il est possible de traiter des trous spécifiés dans le système de coordonnées polaires, des trous inclinés et mutuellement perpendiculaires et des plans d'extrémité tournants. structurellement différent en ce que :

pince de table, traîneau ( X, Y ) et la poupée est entraînée par pneumatique ;

le mouvement de la tête de broche s'effectue à partir d'el. moteur.

À l'aide de la table rotative fournie avec la machine, il est possible d'usiner des trous et des plans situés à des angles différents les uns par rapport aux autres.

Principales caractéristiques techniques du modèle de machine-outil 2D450A F10

Pour aléseuse de gabarit 2A459AF4

Aléseuse horizontale à gabarit CNC avec table tournante.

La machine est conçue pour effectuer des opérations d'alésage et de fraisage avec une précision et une productivité élevées, ainsi que des opérations d'alésage, de fraisage, d'alésage, de coupe des extrémités, de taraudage, effectuées selon un programme donné. La machine a la capacité de travailler en mode manuel "Indication numérique".

Le champ d'application de la machine est la production de masse unique, à petite échelle, de pièces de haute précision dans les ateliers d'outillage et de mécanique des usines de construction de machines.

La caractéristique de la machine est faire des trous situés sur le même axe, parallèles, perpendiculaires ou situés à des angles arbitraires, parallèles au miroir des axes de la table avec une grande précision tant en géométrie qu'en leur position relative.

Principales caractéristiques techniques du modèle de machine-outil 2A459A F4

Pour aléseuse de gabarit 2E440AF10

Aléseuse monocoordonnée verticale. Conçu pour le traitement des trous dans les conducteurs, les montages et les pièces, lorsqu'il est nécessaire d'obtenir une grande précision dans la position relative des trous en cours d'usinage.

Sur la machine, vous pouvez également effectuer le marquage et la vérification des cotes linéaires et des distances centre à centre. La présence d'un mouvement mécanique de la table et du traîneau vous permet d'effectuer des travaux de fraisage légers sur la machine.

La machine est équipée d'un système électronique de lecture et de mesure de type "Indication numérique", de variateurs de fréquence d'alimentation et du mouvement principal, complétés par des moteurs asynchrones.

Principales caractéristiques techniques du modèle de machine-outil 2E440A F10

Pour aléseuse de gabarit 2V440AF4

Les principales différences par rapport à l'aléseuse tridimensionnelle mod. 2E440AF10 sont: taille plus grande table, mouvement accru de la table et du traîneau, conicité interne de la broche - (spéc. 5°) .

Dans divers domaines activités de production des équipements tels qu'une aléseuse à gabarit sont souvent utilisés. Cet équipement est le plus souvent utilisé dans les industries métallurgiques et de construction de machines. L'objectif principal de ce groupe de machines est le traitement de surface des métaux, en effectuant des opérations avec des pièces telles que l'alésage, le poinçonnage, le fraisage et de nombreuses autres opérations.

Aléseuse de gabarit d'appareil

En fait, une aléseuse de gabarit remplit absolument toutes les fonctions des machines conventionnelles, mais son avantage est qu'un tel équipement exécute toutes les actions avec un degré élevé de précision. Une telle précision de traitement des pièces par la machine est obtenue par le fait que cet équipement est équipé de toutes sortes d'éléments de nature optique, mécanique et automatique.

Les détails sur une aléseuse de gabarit peuvent être traités à la fois en série et à l'unité, cela dépend du type d'entreprise où cet équipement fonctionne.

L'élément de travail principal de cet équipement, comme dans d'autres tours, est la broche, qui peut être située dans la machine, à la fois en position horizontale et verticale. Sur la broche elle-même, toutes sortes d'outils sont déjà fixés en plus, avec lesquels le travail sera effectué. Par exemple, ces éléments de travail peuvent être une barre d'alésage de coupe, des fraises, des forets et des équipements de fraisage.

À ce jour, les plus courantes sont de telles aléseuses de gabarit qui effectuent des travaux au moyen d'outils numériques contrôle du programme, cet équipement vous permet d'effectuer tous les travaux avec une grande précision et minimise le coût du personnel d'entretien de la machine.

Types d'aléseuses de gabarit

Les aléseuses à coordonnées sont classées en machines à une colonne et à double colonne. Le principe de fonctionnement de ces machines est similaire et est le suivant. La pièce à usiner pour son traitement ultérieur est fixée sur une table, qui est réalisée dans un plan de coordonnées pour obtenir la plus grande précision dans le traitement de la pièce. L'outil lui-même, nécessaire pour des types de travail spécifiques, est fixé sur l'élément de broche. La broche elle-même est réglée à l'aide des coordonnées de la table, pour un contact précis avec la pièce pendant le traitement. Pour ce faire, la table est déplacée jusqu'à ce qu'elle soit installée exactement comme le travail l'exige.

Les principaux avantages de l'utilisation d'aléseuses à gabarit sont qu'elles sont équipées de dispositifs de correction spéciaux qui permettent de minimiser les erreurs lors du traitement des pièces. Les coordonnées elles-mêmes sont lues automatiquement, au moyen d'un dispositif optique, qui mesure les valeurs nécessaires pour le réglage de la pièce.

Caractéristiques de la machine à aléser

Cet équipement présente d'excellentes caractéristiques de résistance aux vibrations, ce qui permet de travailler en toute sécurité sur de tels équipements. Outre cette caractéristique affecte directement la précision avec laquelle l'équipement fonctionnera.

L'unité de travail principale de cet équipement comprend des éléments tels que des crémaillères, une traverse, la tête d'alésage elle-même, un dispositif à broche et une table de travail. Tous les équipements sont montés sur un châssis en acier solide, qui est une plate-forme stable avec une masse importante, qui assure son immobilité pendant le travail.

L'aléseuse à gabarit est un équipement haut niveau en outre, il est polyvalent en fonctionnement. La machine est également capable d'effectuer des travaux tels que le fraisage de surface, ainsi que la machine peut être utilisée pour couper les extrémités et marquer la pièce. Ainsi, en disposant de cet équipement, vous pouvez éviter des coûts supplémentaires pour l'achat d'outils de travail auxiliaires, car cette machine remplit diverses fonctions.

Informations sur le fabricant de l'aléseuse de gabarit 2V440A

Fabricant d'aléseuse de gabarit 2B440A Usine d'aléseuses à coordonnées de Kuibyshev, Stan-Samara CJSC fondée en 1963.

L'histoire de l'usine d'aléseuses à coordonnées de Kuibyshev remonte à 1963, lorsque la première étape de cette entreprise a été mise en service. La jeune équipe de l'usine a maîtrisé en peu de temps la production de machines-outils de haute précision et déjà en 1966 en a produit plusieurs centaines.

L'usine a cessé d'exister en 1991 et ses zones de production plusieurs entreprises de machines-outils ont été ouvertes, qui continuent à produire des aléseuses à gabarit, sont engagées dans leur réparation et leur modernisation. Usine d'aléseuses de gabarit "Stan-Samara" CJSC, Samara Research and Production Enterprise of jig boring machines, CJSC, "Stankoservis" LLC, etc.

Coordonner les aléseuses. informations générales

Synonymes : aléseuse de gabarit, aléseuse de gabarit.

Les aléseuses à gabarit sont conçues pour le traitement des trous dans les conducteurs, les montages et les pièces nécessitant une grande précision. position relative trous (entre 0,005 et 0,001 mm), sans l'utilisation d'outils pour guider l'outil.

Ces machines peuvent être utilisées pour l'alésage, le perçage, le fraisage et l'alésage des trous, le fraisage fin des extrémités, la mesure et le contrôle des pièces, ainsi que les travaux de marquage.

Les machines peuvent être utilisées pour traiter les trous dans les conducteurs, les montages et les pièces qui nécessitent une grande précision dans la position relative des trous. Outre l'alésage, le marquage et le contrôle des dimensions linéaires, en particulier des distances centre à centre, peuvent être effectués sur des machines. En utilisant les tables rotatives et autres accessoires fournis avec la machine, il est également possible d'usiner des trous spécifiés dans le système de coordonnées polaires, des trous inclinés et mutuellement perpendiculaires et des surfaces d'extrémité d'usinage.

Les aléseuses à coordonnées sont conçues pour traiter des trous avec l'emplacement exact de leurs axes sans utiliser de marquages. La précision de l'emplacement des trous est obtenue sur ces machines dans la plage de 0,005 à 0,001 mm. Ces machines peuvent être utilisées pour le perçage, l'alésage, le fraisage, le perçage de trous et le fraisage de surface (le fraisage est rarement effectué). Les aléseuses tridimensionnelles sont également utilisées pour mesurer et contrôler les pièces, pour des travaux de marquage précis.

Les aléseuses à coordonnées sont plus souvent utilisées dans les ateliers d'outillage et d'expérimentation.

Les aléseuses tridimensionnelles sont à simple et double colonne.

Les machines à une colonne ont une table croisée conçue pour déplacer la pièce dans deux directions mutuellement perpendiculaires.

Les machines à deux colonnes ont une table située sur les guides du lit. La table déplace la pièce qui y est placée uniquement dans la direction de la coordonnée x. Les racks sont situés des deux côtés du lit, une traverse est placée dessus, sur les guides desquels se trouve une tête de broche. Lorsque la poupée se déplace le long des guides de la barre transversale, l'axe de la broche se déplace par rapport au produit installé sur la table dans la direction de la deuxième coordonnée y. Pour élever ou abaisser la poupée, la barre transversale est déplacée vers le haut ou vers le bas le long des guides de crémaillère. Dans tous les types d'aléseuses à gabarit, les trous sont usinés avec une broche d'alimentation verticale avec une tête de broche et une table fixes.

Afin d'obtenir une distance plus précise entre les centres des trous, les aléseuses à gabarit doivent être installées dans des pièces séparées, dans lesquelles il est toujours nécessaire de maintenir une température constante de +20 ° C avec un écart ne dépassant pas ± 1 °.

La mesure de la distance entre les axes des trous peut être effectuée à l'aide de :

- mesures de limites rigides et réglables utilisées en combinaison avec des dispositifs indicateurs

- vis mères de précision avec branches et verniers

- balances précises en combinaison avec des instruments optiques

- capteurs inductifs à vis de traversée

Selon la première méthode mesurée avec un jeu de cales étalons et une jauge. Ils sont situés entre une butée mobile montée sur une table et une tige indicatrice montée sur un support fixe.

Selon la deuxième méthode mesuré avec des vis-mères de précision, qui sont conçus pour déplacer la table et d'autres pièces. La quantité de mouvement est comptée par un membre avec un vernier. Pour éliminer les erreurs de vis-mère, des règles de correction sont souvent utilisées, qui, grâce à un système de levier, produisent un mouvement supplémentaire de la table.

La mesure est comptée selon la troisième méthode à une échelle très précise observée au microscope. L'échelle est un arbre en acier à miroir avec un mince risque hélicoïdal appliqué sur sa surface avec un pas t = 2 mm ou sous la forme d'une échelle à miroir plat. L'avantage de cette méthode de mesure est qu'il n'y a pas d'usure sur l'arbre du miroir ou l'échelle du miroir, qui ne sont pas utilisés pour déplacer la table.

Quatrième méthode de mesure à l'aide de sondes à vis inductives offre la possibilité d'une observation à distance moins fatigante de la flèche et de l'échelle de l'indicateur électrique.

2V440A Aléseuse à coordonnées. Objet et portée

La machine est conçue pour traiter des trous dans des conducteurs, des montages et des pièces avec l'emplacement exact des axes, dont les dimensions sont données dans un système de coordonnées rectangulaires.

Outre l'alésage, le perçage, le fraisage léger (fin), le marquage et le contrôle des dimensions linéaires, en particulier des distances centre à centre, peuvent être effectués sur la machine. La machine est équipée de tables rotatives, ce qui permet de traiter des trous spécifiés dans le système de coordonnées polaires, des trous inclinés et mutuellement perpendiculaires et des plans d'extrémité tournants.

La machine peut percer des trous jusqu'à 40 mm de diamètre, marquer des gabarits précis, vérifier cotes linéaires et les distances centre à centre, ainsi que pour effectuer des travaux de fraisage légers, pour lesquels une alimentation mécanique de la table et du traîneau est fournie.

Selon sa disposition, cette machine appartient aux aléseuses monocoordonnées à table croisée, avec une tête de broche se déplaçant le long des guides verticaux de la crémaillère en forme de L.

La machine 2V440A a une table rectangulaire avec mouvement longitudinal et transversal. Le mouvement de réglage de la tête de broche est fourni.

Le travail et le mouvement accéléré de la table sont effectués indépendamment dans les directions longitudinale et transversale par des entraînements électriques asynchrones avec une large plage de régulation.

Les avances de broche sont infiniment variables avec un variateur de friction. Il existe un mécanisme d'arrêt automatique de l'alimentation de la broche à une profondeur donnée.

La machine est utilisée pour le travail dans les ateliers d'outillage (traitement des conducteurs et des montages) et dans les ateliers de production pour le traitement précis des pièces sans équipement spécial.

Le réglage précis de la table à une coordonnée donnée se fait manuellement, avec un volant.

À l'aide des tables rotatives et d'autres accessoires fournis avec la machine, il est possible d'usiner des trous spécifiés dans le système de coordonnées polaires, des trous inclinés et mutuellement perpendiculaires et des plans d'extrémité tournants.

La machine dispose d'un certain nombre d'accessoires qui facilitent le travail (centreurs, porte-outils, etc.) et d'une table rotative horizontale.

La machine est équipée d'une table rotative universelle, qui permet de traiter des trous dont les axes sont définis dans le système de coordonnées polaires, avec la lecture des angles le long des branches, à diviser à l'aide de disques diviseurs; trous inclinés à la machine.

La machine est équipée d'un optique appareil de mesure avec mesures de ligne de verre plat et optique d'écran avec micromètre hélicoïdal.

L'entraînement du mouvement principal - du moteur électrique régulé d'un courant continu. Les vitesses sont régulées selon le système g - e (générateur - moteur, système Leonard) dans la plage de 4: 1.

Pour décaler la plage de vitesse donnée par le moteur à vitesse variable, utilisez boîte simple vitesses.

La poupée de la machine n'a qu'un mouvement de réglage. Pour déplacer le manchon, un entraînement connecté avec un changement d'alimentation en continu est utilisé. Pour entraîner les mouvements de la table et du traîneau, des moteurs électriques à courant continu avec contrôle de vitesse en continu de l'EMU, auxquels ils sont connectés en série, sont utilisés.

Dans cette machine, l'entraînement de table et de traîneau n'est pas conçu pour automatiser des réglages de coordonnées précis, car il ne fournit pas les faibles vitesses de déplacement de table et de traîneau nécessaires pour cela.

La machine est utilisée dans les ateliers d'outillage, de construction de machines et de fabrication d'instruments pour le traitement de pièces pour des pièces de production unique et en série.

Le travail et le mouvement accéléré de la table sont effectués indépendamment dans les directions longitudinale et transversale par des entraînements électriques asynchrones avec une large plage de régulation, qui permettent d'augmenter la rigidité et la productivité de la machine pendant le fraisage.

Le réglage précis de la table à une coordonnée donnée se fait manuellement, avec un volant. La machine est équipée d'un dispositif d'indication numérique, permettant à l'opérateur de définir des coordonnées avec une résolution de 0,001 mm dans deux directions mutuellement perpendiculaires.

La broche est tournée de entraînement électrique contrôlé courant alternatif grâce à une boîte de vitesses à trois rapports. Les avances de broche sont infiniment variables avec un variateur de friction. Il existe un mécanisme d'arrêt automatique de l'alimentation de la broche à une profondeur donnée.

La machine est fournie avec des pinces pour la table, le traîneau et la poupée fixe.

Classe de précision de la machine A selon GOST 8-71.

Descriptif de l'appareil

La base de la machine est un lit en forme de boîte avec des raidisseurs internes. Le coulisseau se déplace le long des guides de roulement du lit dans le sens transversal, le long des guides de roulement dont la table se déplace dans le sens longitudinal.

La fixation de la table et de la glissière en position de travail est réalisée par des poignées qui bloquent les avances de travail à l'aide de fins de course. La coupure automatique de l'alimentation se produit également dans positions extrêmes tables et luges.

Une crémaillère en fonte est installée sur le châssis, sur lequel la boîte de vitesses est montée.

Une boîte à broches équilibrée par un contrepoids se déplace le long des guides verticaux de la crémaillère. Le contrepoids est situé dans la crémaillère et est relié au boîtier de la broche par des câbles.

Le boîtier de la broche contient une broche d'alésage, un mécanisme d'avance axiale, un dispositif de coupe de l'avance à une profondeur donnée et un mécanisme de réglage fin. alimentation manuelle.

La machine dispose d'un dispositif pour travailler avec refroidissement.

Principaux accessoires de la machine

Les accessoires de la machine comprennent : des détecteurs de points, un poste d'outil d'alimentation fine, un poste d'outil universel, des manchons d'adaptation, un porte-pince, un mandrin de perçage, un noyau à ressort, un centre de réglage, un support d'indicateur, un support pour affûter de petites perceuses et fraises, des barres d'alésage, des outils de coupe, des outils rotatifs les tables.

Viseur central avec indicateur se compose d'une plaque de guidage 1 avec une tige conique pour la fixation dans la broche et d'un boîtier 2, sur lequel sont fixés l'indicateur 3 et le levier de contact 4. Le ressort 5 crée une force avec laquelle le levier de contact est pressé contre la surface à être vérifié. Le corps se déplace le long de la barre et est fixé à n'importe quel endroit en fonction du rayon auquel le test a lieu.

Le viseur central est appliqué :

- pour aligner l'axe du trou ou l'axe de la saillie cylindrique sur le produit avec l'axe de la broche

- vérification du parallélisme de tout plan du produit au plan de la table (perpendiculaire au plan du produit de l'axe de la broche)

- vérification du parallélisme de tout plan vertical du produit avec le mouvement de la table dans le sens longitudinal ou transversal

Microscope à recherche centrale installé dans le cône de la broche.

Pour régler le bord du produit le long de l'axe de la broche, on utilise le carré de visée fixé au microscope, qui est appliqué sur le bord de base du produit. Sur le plan horizontal poli du carré, une ligne est appliquée qui coïncide exactement avec le plan de référence vertical, c'est-à-dire le bord de base du produit. Lors du rapprochement du produit, le risque doit se situer entre les lignes horizontales ou verticales de la double croix.

Chercheur de centre de mandrin utilisé pour placer le bord ou la surface cylindrique convexe du produit à une certaine distance de l'axe de la broche. Une rondelle 1 de diamètre 20 mm est plaquée contre l'extrémité inférieure du mandrin par un ressort. Avec la goupille 2, la rondelle présente un jeu radial grâce auquel elle peut se déplacer par rapport au col précis 3 du mandrin. Le col cylindrique du mandrin n'a pas de battement radial et son diamètre est égal au diamètre de la rondelle. Si le bord du produit touche la rondelle à une distance d'exactement 10 mm, alors lors de la rotation de la broche, la rondelle tournera sans battre par rapport au col du mandrin. Au moindre déplacement du bord, un battement notable de la rondelle apparaîtra. La précision d'installation atteint 0,005 mm.

Noyau de ressort conçu pour le marquage sur la machine. La tête centrale est rétractée à l'intérieur lorsque le manchon moleté est tourné. A la fin de la rotation de la même douille, le percuteur est libéré et, sous l'action d'un ressort, frappe. Le haut du noyau doit être situé au-dessus de la surface marquée à une distance de 5,5 mm.

Platines– horizontal et universel sont fournis avec la machine en tant qu'équipement spécial. Les dispositifs des mécanismes de division des tables sont les mêmes et, du point de vue de la cinématique, sont similaires aux têtes de division universelles. Les tables diffèrent les unes des autres par leur taille et leur disponibilité. tableau universel dispositifs d'inclinaison de plateau tournant

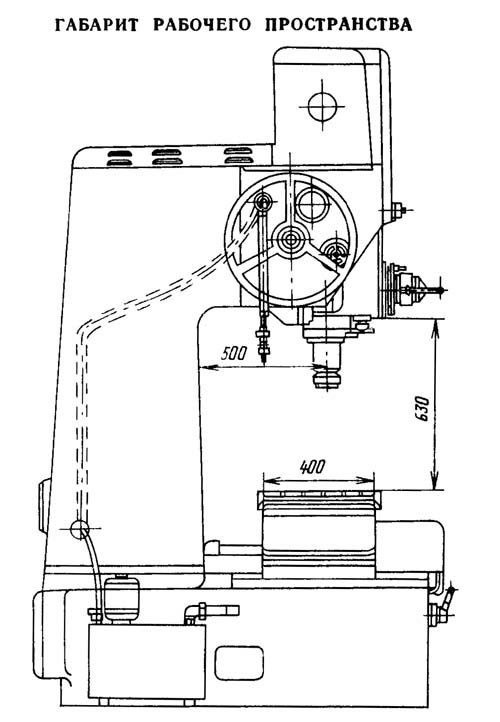

2V440A Dimensions de l'espace de travail de l'aléseuse à gabarit

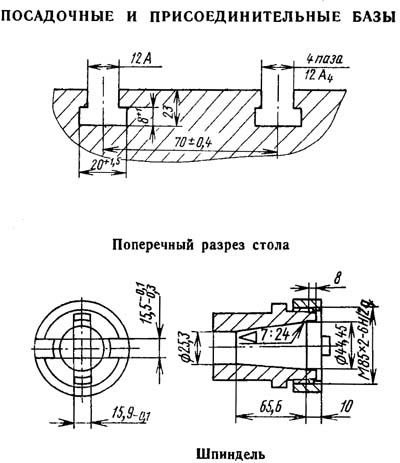

2V440A Bases d'atterrissage et de raccordement d'une aléseuse à coordonnées

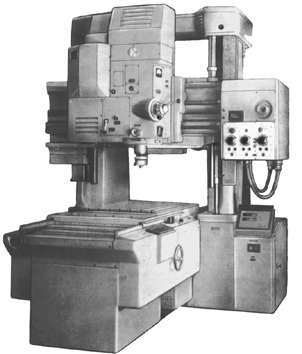

2V440A Vue générale de l'aléseuse à gabarit

2V440A Emplacement des commandes de la machine

Liste des commandes de la machine 2V440A

- volant pour la mise à zéro de l'échelle transversale

- contrôleur de vitesse de dérapage

- volant mouvement manuel déraper

- champignon spirale micromètre échelle transversale

- écrans et boutons de commande

- broche

- indicateur de vitesse

- ampèremètre

- tachymètre de vitesse de broche

- indicateur de vitesse d'avance de la broche

- poignée pour arrêter et inverser l'avance de la broche

- poignée pour fixer la boîte à broche

- volant de réglage de l'avance de la broche

- volant d'alimentation manuelle de la broche

- poignée de fixation de table

- champignon micromètre spirale à échelle longitudinale

- volant pour le déplacement manuel de la table

- contrôleur de vitesse de table

- traîneau

- poignée de fixation du traîneau

- volant pour la mise à zéro de l'échelle longitudinale

- lit

- étagère

- boîte de vitesses

- volant de mouvement de la boîte à broches

- bloc de guidage

- volant pour changer les niveaux de vitesse

- boîte à broche

- poignées pour soulever et abaisser le manchon de la broche

2V440A Schéma cinématique de la machine

La base de la machine est le châssis 22 (Fig. IX.1) en forme de caisson avec des raidisseurs internes. Les glissières 19 se déplacent le long des guides du cadre dans le sens transversal, qui ont les mêmes guides en partie supérieure, perpendiculaires aux guides du cadre. La table 30 se déplace le long des glissières.

La table et le traîneau se déplacent le long de guides de roulement avec des rouleaux enfermés dans des cages métalliques. La forme des guides de la table et du traîneau est la même - l'un des guides est en forme de V, le second est plat.

La table est déplacée par un moteur électrique à courant continu 1 (Fig. IX.2, N - 0,24 kW, n = 3600 tr/min à vitesse réglable, par l'intermédiaire d'un double engrenage à vis sans fin 14, 15, 16, 17, d'un engrenage à crémaillère 18 et rail 19 fixé sur la table de la machine.

L'entraînement pour déplacer le traîneau 6, 7, 8, 9, 10 et 11 est similaire à l'entraînement pour déplacer la table, à la seule différence que la boîte de vitesses d'entraînement montée sur le traîneau se déplace avec eux par rapport au rail 11 fixé sur le Cadre

En faisant tourner les volants 2, situés sur les arbres des moteurs électriques 1 et affichés sur la paroi avant du panneau de commande 3, 17 (Fig. IX, 1), vous pouvez régler manuellement les coordonnées avec précision. Le nombre de tours de chacun des moteurs électriques 1 (Fig. IX.2) est réglable dans la plage de 50 : 1, ce qui permet de déplacer rapidement la table à une vitesse de 800 mm/min, de fraiser des plans et de faire mouvements d'installation à une vitesse de 16-320 mm / min.

La table est fixée en tournant la poignée 4 ; dans ce cas, l'extrémité de l'arbre, terminée par un filetage, se dévisse de l'écrou 12 et crée un effort d'écartement entre les colliers 3 et 13.

Le coulisseau est fixé de la même manière, mais la rotation de la poignée 23 est transmise à la vis par les engrenages hélicoïdaux 21. La vis, en se dévissant de l'écrou 20, crée une force d'écartement entre les pinces 5 et 22.

La précision des entraxes des trous usinés, l'exactitude de leur forme géométrique et la propreté du traitement dépendent en grande partie de la conception de l'ensemble de broche. Dans cette machine, les roulements radiaux de la broche 5 (Fig. IX.3) sont des roulements à rouleaux à une rangée 3 et 4 ; le roulement 4 est assemblé avec une légère précharge (3 - 6 microns), et le roulement supérieur 3 est assemblé avec un petit jeu ou précharge (±2 microns). Les charges axiales sont perçues par les butées à billes 2. La broche 5 est verrouillée avec un écrou 1 et est reliée à l'entraînement principal par un arbre denté (cannelé) 1 (Fig. IX.4), dont l'extrémité supérieure entre le trou denté de l'arbre creux 54 (Fig. IX.2 et IX.4) et le trou inférieur - dans le trou supérieur cranté (fente). Une telle connexion décharge la broche des forces radiales pouvant survenir en raison d'un désalignement de la broche et de l'arbre 54 (Fig. IX.4) de la boîte de vitesses, car l'arbre 1 s'accouple avec eux avec quelques espaces sur des surfaces de petite longueur. La longueur totale de la broche est plus petite et son extrémité supérieure ne dépasse pas les dimensions de la boîte de vitesses.

La broche d'alésage 5 (Fig. IX.3) est entraînée par un moteur à courant continu à variation continue 71 (Fig. IX.2) (N = 2 kW, n = 700 ... 2800 tr/min) via une transmission à courroie trapézoïdale 70 et 42 et boîte à trois vitesses (Fig. IX.2 et IX.4).

Le premier - le plus bas - étage de vitesse de la broche est obtenu avec le rapport suivant : poulie entraînée 42 de l'entraînement, engrenages 44, 45, 52 et 53. Pour obtenir les deuxièmes - vitesses intermédiaires -, les engrenages 52 et 53 sont débrayé, et les roues 48 et 56 sont engagées.Les engrenages 53 et 56 transmettent la rotation à la broche à travers un arbre denté (cannelé). Pour obtenir le troisième niveau de vitesse - le plus élevé -, la poulie 42 est reliée à la broche à l'aide d'un embrayage à came 46 et d'un arbre cannelé 54 (Fig. IX.2 et 4); les roues dentées 48. 52, 53 et 56 ne participent pas au travail. Dans chacune de ces trois étapes, la vitesse de la broche change progressivement en raison de la régulation en douceur de la vitesse du moteur électrique 71 dans la plage de 4:1.

Les engrenages sont commutés par des leviers qui, à une extrémité, pénètrent dans les rainures du tambour de commande 47 (Fig. IX.2), qui est tourné par le volant 38 à travers les engrenages coniques 39 et cylindriques 41. Simultanément à la rotation du tambour 47, le disque 40 tourne, sur lequel sont appliqués des chiffres indiquant les plages de tours correspondant à chaque étage de la boîte de vitesses.

Le mouvement d'avance s'effectue selon la chaîne suivante: la roue dentée 55 (Fig. IX.2 et IX.4) tourne avec l'arbre creux 54 et entraîne la roue 57, sur l'arbre de laquelle repose l'entraînement cônes de la poulie coulissante 60 de la transmission à variation continue. Les cônes entraînés qui leur correspondent reçoivent une rotation à travers l'anneau en acier 61.

En utilisant le volant 68 (Fig. IX.2) à travers les engrenages coniques 69 et la roue cylindrique 65, faites tourner l'écrou d'engrenage 64 (Fig. IX.2 et IX.4) et déplacez ainsi dans la direction axiale la poussée 62 associée au entraînement supérieur et cônes entraînés inférieurs transmission à variation continue. Ainsi, il est possible soit de rapprocher les cônes menants et d'écarter simultanément les cônes menés, augmentant ainsi la vitesse de rotation de la vis sans fin 59, soit, à l'inverse, d'écarter les cônes menants et de rapprocher les cônes menés, réduisant ainsi la nombre de tours de la vis sans fin. Cela permet de modifier la quantité d'avance par tour de la broche en continu.

Le taux d'alimentation est réglé par le tambour 67 (Fig. IX.2), qui tourne simultanément avec la rotation du volant 68 à travers les engrenages 65 et 66.

Sur l'arbre de la roue à vis sans fin 58 (Fig. IX.2 et IX.4), qui est entraînée par la vis sans fin 59, deux roues coniques 51 (Fig. IX.2) sont librement installées, constamment en prise avec la roue conique 49 La commutation de l'embrayage 50 donne la rotation à droite ou à gauche de la vis sans fin 28. Ainsi, la broche peut être alimentée à la fois vers le bas et vers le haut.

La roue à vis sans fin 27 est logée de manière lâche sur l'arbre de l'engrenage à crémaillère et pignon 81, qui est en prise constante avec la crémaillère 82 du manchon 24 (Fig. IX.2 et IX.3) de la broche. La roue à vis sans fin 27 est reliée à l'arbre de la roue dentée 81 à l'aide d'un embrayage monté à l'intérieur de la roue à vis sans fin 27, qui est actionné au moyen d'une double poignée 29 montée sur l'arbre de la roue dentée 81. Lorsque l'embrayage est désactivé, la roue dentée à crémaillère et pignon 81 peut être directement mise en rotation, élevant ou abaissant rapidement le manchon 24 de la broche.

L'avance fine manuelle est effectuée par le volant 25 à travers les engrenages 26.

Pour désactiver automatiquement l'alimentation de travail lorsque vous atteignez une profondeur de traitement prédéterminée définie sur le membre 34, la came 35 désengage la roue dentée 36 de la roue dentée 37.

La déconnexion se produit lorsque le zéro du membre coïncide avec le zéro du vernier; pour cela, le membre est fixé dans une position dans laquelle la division indiquant la longueur de la course donnée du manchon coïncide avec le zéro du vernier. La précision de la taille résultante sur la longueur est de 0,2 à 0,3 mm.

Pour que le membre 34 ne fasse qu'un seul tour pendant toute la course du manchon de broche, il y a un réducteur entre l'arbre à crémaillère 81 et le membre, composé des engrenages 30, 31, 32 et 33.

La vitesse de broche réglée est indiquée par un tachymètre, qui est entraîné par les engrenages 55 et 57 (Fig. IX.2 et IX.4) et les engrenages hélicoïdaux 63 (Fig. IX.2).

De l'arbre intermédiaire à travers les engrenages cylindriques 43, la pompe de lubrification des engrenages reçoit une rotation.

La boîte à broches est déplacée manuellement le long des guides verticaux au moyen du volant 25 (Fig. IX.1) à travers l'engrenage à vis sans fin, les roues coniques, la crémaillère et le pignon 75 (Fig. IX.2) et le rail 79, qui est fixé sur le corps de la boîte à broches.

La boîte à broches 28 (Fig. IX.1) est fixée sur des guides prismatiques à l'aide de pinces qui, au moyen de tiges et de vis 74, 78 (Fig. IX.2), reçoivent le mouvement de la poignée 80 à travers des roues dentées 72 et 76 et roues dentées - écrous 73 et 77.

2V440A Système de référence optique des coordonnées de la machine

Dispositif optique de la machine. L'amplitude des déplacements de coordonnées est mesurée à l'aide d'échelles en verre précises et d'un dispositif optique qui permet de projeter avec une forte augmentation de l'image des rayures et des chiffres sur l'échelle de l'échelle, ainsi que la grille du micromètre en spirale sur l'écran.

Le dispositif optique de la machine se compose de deux schémas de comptage de mouvements: une table - dans le sens longitudinal et une glissière - dans le sens transversal.

Dans le schéma de comptage des déplacements dans le sens longitudinal, la règle d'échelle de la table (voir Fig. IX.2) est mobile, qui lui est associée et se déplace avec elle par rapport au système optique. Dans le schéma de comptage des déplacements dans le sens transversal, le système optique se déplace par rapport à la barre d'échelle fixe du traîneau, qui est fixée sur le châssis.

Les deux schémas optiques sont les mêmes, et uniquement pour la commodité de la disposition, les prismes et les miroirs qui modifient le cours des rayons sont inclus dans le schéma optique de l'échelle transversale. Par conséquent, seul le schéma optique de comptage des mouvements de table est considéré ci-dessous (Fig. IX.5, a).

De l'ampoule 1, à travers le collecteur 2 et le condenseur 3, les rayons se condensent dans le plan des traits de la barre d'échelle 5. La règle 4 n'a pas de rayures et sert à protéger le plan des traits de la barre d'échelle de poussière.

Les rayons passent à travers une barre graduée en verre 5 avec des risques de division et des chiffres imprimés dessus; traversant l'objectif 6 et la lame plan-parallèle 7, ils donnent dans le plan de la grille du micromètre oculaire spiralé 8 une image de marques et de chiffres multipliés par cinq.

En passant par l'oculaire de projection 9 et verre de protection 10 et réfléchie par les miroirs plans 11 et 13, l'image des marques de la barre d'échelle est projetée sur l'écran 12 avec un grossissement de 60x. La partie fractionnaire de la taille est estimée sur l'écran à l'aide d'une grille projetée dessus • un micromètre spirale (Fig. IX.5, b). Prix de lecture 1 mk.

Pour apporter des corrections à la lecture sur l'écran, pour compenser l'imprécision des divisions des barres d'échelle et pour éliminer l'erreur accumulée, le système de lecture optique de la machine dispose d'un dispositif de correction.

La correction est effectuée en tournant la plaque plane parallèle 7 (Fig. IX.5, a) autour de l'axe horizontal; dans ce cas, les images des traits de la barre d'échelle sont décalées dans le champ de vision de l'écran de la quantité requise.

La plaque, installée dans le parcours des rayons du dispositif optique, tourne grâce au système de levier de la règle de correction, fixée sur la table (ou le cadre). La règle de correction vous permet de corriger les erreurs accumulées et locales dans les divisions de la barre d'échelle 5. Pour corriger les erreurs accumulées, la règle de correction est réglée à un angle. La correction des erreurs locales est assurée par la courbe de profil de règle appropriée.

Un décalage de l'image du trait à l'écran de 0,001 mm correspond à baisser ou remonter le levier de la règle de correction de 0,2 mm.

Le micromètre à spirale 8 a deux grilles - mobile et fixe (Fig. IX.5, b). Une double spirale d'Archimède est appliquée sur la grille mobile dont le pas est de 0,5 mm ; cela correspond à l'échelle 5 de 0,1 mm (Fig. IX.5, a), dont l'image est construite dans le plan de la grille avec une multiplication par cinq.

Au centre de la grille mobile (Fig. IX.5, b) se trouve une échelle circulaire à 100 divisions, qui sont numérisées toutes les cinq divisions. La grille mobile tourne par rapport à la grille fixe, sur laquelle l'index avec une flèche est appliqué. L'indice est divisé en 10 divisions (Fig. IX.5, c), dont chacune est égale au pas de la spirale appliquée à la grille mobile.

Les divisions de l'index sont numérisées et, lorsque l'échelle circulaire est mise à zéro contre la flèche, elles se trouvent au milieu du tour correspondant de la spirale. Avec un tour complet de la grille mobile, la spirale est décalée par rapport à l'index fixe d'un pas, c'est-à-dire de 0,1 mm. Le mouvement linéaire du spiral d'un pas correspond à un tour complet du cadran. Par conséquent, le prix de sa division \u003d 0,1 mm * 1/100 \u003d 0,001 mm \u003d 1 micron. Ainsi, l'échelle circulaire est "micron" et sert à lire les centièmes et millièmes de millimètre.

Lors du réglage de la course des centièmes et des millièmes contre la flèche, la spirale est décalée de la même quantité par rapport aux divisions de l'index. Lorsque la table (traîneau) est déplacée, les traits millimétriques numérisés de la barre d'échelle se déplacent le long de l'index.

La maille mobile (Fig. IX.5, b) est encastrée dans un cadre dont la rotation est communiquée par un système d'engrenages à partir du champignon 16 (Fig. IX.1).

Pour faciliter le comptage des coordonnées, il est considéré comme la position initiale à laquelle le centre du trou de base du produit fixé sur la table est aligné avec l'axe de la broche. Où:

- en faisant tourner le champignon 16, réglez le zéro de l'échelle circulaire contre la flèche cible

- en tournant le volant 21, régler l'image du trait millimétrique le plus proche au milieu de la spirale, indiqué par zéro; l'écran ressemblera à celui illustré à la Fig. IX.5, en

- le même réglage est effectué sur l'écran des coordonnées transversales, pour lequel le champignon 4 est tourné (Fig. IX.1), puis le volant 1

- en ajoutant aux lectures initiales ou en soustrayant (selon le sens du mouvement) les dimensions données, déterminer les coordonnées d'installation pour les mouvements longitudinaux et transversaux

- faire tourner le champignon 16 (respectivement, le champignon 4), régler les centièmes et millièmes de la partie fractionnaire de la taille sur une échelle circulaire

- déplacer la table (traîneau) vers une position où la course millimétrique numérisée de l'échelle 5 (Fig. IX.5, c) sera alignée avec le milieu de la spirale, indiquée par le nombre de dixièmes de la partie fractionnaire de la taille en cours de réglage.

La vue des écrans avec les dimensions définies est illustrée à la fig. IX.5, en

Ainsi, taille réelle se compose de millimètres entiers - numérisation de la course de la barre d'échelle, dixièmes de millimètre - numérisation de la spirale, centièmes et millièmes de millimètre - lectures de l'échelle circulaire.

2V440A Schéma électrique de la machine

- Moteurs électriques:

- D - entraînement de broche

- SL - patin

- ST - tableau

- D1 - générateur

- D2 - refroidissement

- D3 - mouvement du curseur du régulateur

- D4 - Moteur électrique EMU

- 1 - générateur

- Contacteurs :

- 1K - moteurs électriques D1, D2, D4

- ЗК, 4К - démarrage pas à pas du moteur électrique du moteur électrique D

- 5K - moteur de freinage D

- 1KB - course "à droite" du moteur électrique CT

- 1KH - course "à gauche" du moteur électrique CT

- 2KB - Course "avant" du moteur électrique SL

- 2KN - course "Retour" du moteur électrique SL

- Boutons:

- 1KU, 2KU - arrêter et démarrer le moteur électrique D

- ZKU, 4KU, 5KU, 6KU - arrêt et freinage, démarrage, accélération, décélération du moteur électrique D

- 7KU - réglage de la vitesse de fraisage de l'optique d'éclairage

- 8KU - rotation lente de la broche

- Interrupteurs de fin de course :

- BK1 - broche

- VK3, VK4, - tables à droite, à gauche ; VK6, VK7 - avant, arrière

- VK8, VK9 Interrupteurs de fin de course pour blocage : curseur - angle de rotation du régulateur

- BK2, BK5 - traîneau de table de serrage

- Commutateurs :

- BB - introduction

- VO - éclairage local

- Les lampes:

- 1LS, 2LS - signal

- 1LO, 2LO - éclairage

- 1L, 2L - optique d'éclairage

- LSh - glissière d'échelle d'éclairage

- Relais intermédiaires pour augmenter la vitesse des moteurs électriques : 1RP - ST ; 2RP-SL

- 3RP - relais intermédiaire pour allumer l'éclairage de l'optique;

- 4PT1 - relais rotation lente broche

- Relais temporisé: 1РВ - démarrage pas à pas du moteur électrique D; 2РВ - optique d'éclairage

- 1RT, 2RT - relais de protection thermique moteur

- 1PP, 2PP, ZPP, 4PP - fusibles

- 1С10-5С10 - réglage des résistances

- 1ST - résistance de démarrage-freinage du moteur électrique D

- OVG, OVD, OVST, OVSL - enroulements shunt du générateur et des moteurs électriques L, ST, SL

- SOG, SOD, OVS - enroulements en série du générateur et des moteurs électriques D et D3

- ShR - régulateur d'excitation moteur D

- C - condensateur de stabilisation

- 1TP, 2TP - transformateurs abaisseurs

- 1PO, 2PO - régulateurs de vitesse pour moteurs ST et SL

- 1B, 2B - voltmètres (ils ont une graduation de la vitesse de déplacement de la table et du traîneau)

- OU-1 et OU-11 - Enroulements de commande EMU

- SV - redresseur au sélénium

- AT - autotransformateur régulateur d'excitation ShR

- KO - enroulement de compensation EMU

- ShKO - shunt d'enroulement de compensation EMU

- 1SD, 2SD, ZSD, SDV - résistances supplémentaires

Schéma de principe 2V440A

Le circuit électrique de la machine comprend des entraînements électriques: broche, table et traîneau du système de refroidissement et, en outre, assure l'éclairage de l'optique de la machine, le blocage et la protection dans divers modes de fonctionnement des unités individuelles.

La rotation de la broche d'alésage, le mouvement de la table et du coulisseau sont assurés par des moteurs à courant continu, et la pompe de refroidissement est entraînée par un moteur asynchrone.

Pour alimenter le moteur d'entraînement de la broche, il existe un moteur-générateur et, pour les moteurs de table et de traîneau, un amplificateur de machine électrique.

Tension machine alimenté par un commutateur de boîtier BB ; en même temps, le cadran de la boîte de vitesses est éclairé par les lampes 1LS et 2LS.

La tension aux enroulements d'excitation du moteur électrique D et du générateur G est fournie par le redresseur au sélénium CB, aux enroulements d'excitation des moteurs ST et SL du générateur G.

Allumer le générateur et l'EMU. Lorsque le bouton 2KU ("Générateur") est enfoncé, le contacteur 1K est activé, ce qui démarre les moteurs électriques : D1 - entraînement du générateur ; D4 - amplificateur de machine électrique; D2 - systèmes de refroidissement (lorsque la prise 1РШ est allumée).

Entraînement de broche. Le circuit électrique permet l'inclusion de la rotation, sa désactivation avec et sans freinage, le changement progressif du nombre de tours, ainsi qu'une rotation lente avec une vitesse "rampante".

Démarrage de la broche du premier étage. Lorsque le bouton 4KU ("Spindle Start") est enfoncé, le contacteur ZK connecte le moteur de rotation de broche D au générateur via la résistance de démarrage-freinage 1ST.

Démarrage de la broche du deuxième étage. Simultanément à l'appui sur le bouton 4KU, il reçoit l'alimentation du relais temporisé 1РВ et, avec une temporisation, active le contacteur 4K, qui éteint le relais temporisé et shunte la résistance 1ST.

Rotation lente de la broche. Le bouton 8KU ("Broche lentement") active la rotation lente du moteur (40-60 tr/min) pour obtenir une vitesse de broche "rampante", à laquelle le produit est aligné à l'aide d'un viseur central. En même temps, le relais 4RP est activé, l'enroulement d'excitation du moteur ATS est connecté à la pleine tension et l'enroulement d'excitation du générateur OVG est connecté via la résistance 1SD. Pour éliminer les fluctuations de vitesse, l'enroulement série du générateur SOG est shunté.

Modification de la vitesse de broche. Le nombre de tours du moteur électrique D dans les pp \u003d 700; nmax = 2800 rpm est régulé par un régulateur shunt ; en appuyant sur le bouton 5KU ("Fast") ou 6KU ("Slow"), le moteur à courant alternatif du collecteur Dz est allumé dans un sens ou dans l'autre, ce qui, en déplaçant le curseur du régulateur ShR, introduit plus ou moins de résistance dans l'enroulement d'excitation de l'ATS du moteur de broche.

Les interrupteurs de fin de course VK8 et VK9 limitent l'angle de rotation du régulateur dans les positions extrêmes, en éteignant le moteur D3.

Freinage de broche. Lorsque le bouton ZKU est complètement enfoncé, le contacteur 5K est activé et en même temps les contacteurs ZK et 4K sont désactivés.

Avec les contacts ZK, l'induit du moteur D est déconnecté de l'alimentation, et avec le contact 5K, l'induit est allumé avec une résistance de 1ST, qui dans ce cas est un frein. L'enroulement d'excitation de l'ATS est activé à pleine tension. Un freinage dynamique intensif du moteur électrique se produit, qui se poursuit jusqu'à ce que le bouton ZKU soit enfoncé ou jusqu'à ce que l'ancre s'arrête. L'arrêt du moteur électrique D sans freinage s'effectue en appuyant de manière incomplète sur le bouton ZKU, auquel les contacteurs ZK et 4K sont désactivés, mais 5K n'est pas désactivé.