Grande encyclopédie du pétrole et du gaz. Machine à brocher maison. Machines à brocher horizontales

Le but des machines à brocher est de traiter avec précision la surface intérieure (extérieure) de la pièce selon une configuration donnée.

Contours obtenus après traitement de surface, peut être diverses formes, qui est fixé par le profil de la broche coupante.

1 Principales caractéristiques

Les modèles de machines à brocher diffèrent de plusieurs manières :

Pour les pièces irrégulières, il serait très difficile de faire des trous dans une matrice inversée. "Rappel ou gaufrage". Avec ce type de procédure, vous pouvez obtenir des pièces haute altitude et le volume avec lequel ils créent des pots, des éviers de cuisine, des lanternes, des trophées, etc.

Les outils peuvent également être fabriqués sans presses à feuilles. A cet effet, la matrice doit être conditionnée avec des chanfreins appropriés pour faciliter le mouvement du matériau au moment de la traction, comme indiqué sur le graphique. Ils sont responsables de la facilité ou non avec laquelle le matériau se déplace lors de la traction, ils sont également responsables de la formation de plis que le matériau va déchirer, obtenir plus de dureté du matériau à la suite de la saucisse.

- but - broche interne ou externe;

- universalité - objectif général et hautement spécialisé;

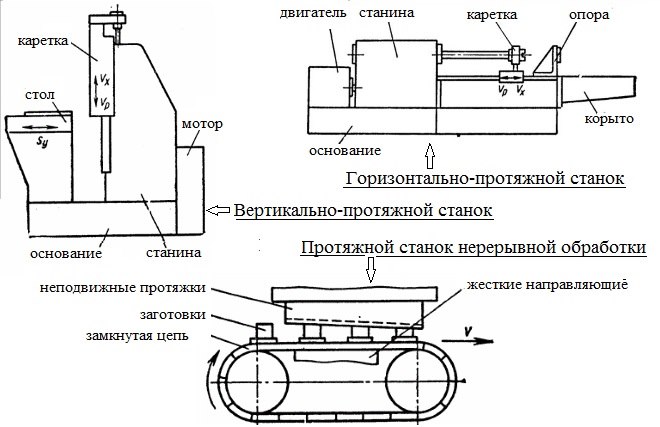

- la direction du mouvement de travail - horizontale ou verticale;

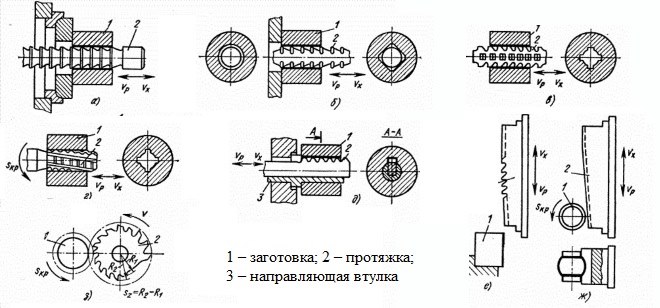

- la nature du mouvement de travail - circulaire, mouvement de broche, mouvement de pièce;

- nombre de wagons - un ou plusieurs;

- position - machines conventionnelles(position unique), avec tables rotatives(multiposte);

- disponibilité de la CNC.

En raison de la force de traction, le matériau incrusté a tendance à coller au poinçon et si un système n'est pas prévu pour faciliter le retrait du poinçon, cela peut indiquer des problèmes ultérieurs, une forme appropriée est indiquée dans le tableau ci-dessous. attaché en faisant une saillie ou un talon au bas de la matrice.

On utilise généralement des anneaux fendus, reliés par un ressort, qui agissent comme un extracteur, diamètre intérieur l'anneau doit avoir un arrondi approprié qui permet le passage du poinçon et du matériau, en étirant le ressort lors de la descente de celui-ci, tout en soulevant le poinçon, le ressort est comprimé et l'anneau agit comme un extracteur.

Les types principaux sont :

- machine à brocher horizontalement (pour le traitement interne des trous);

- machine à brocher verticale (pour le brochage intérieur et extérieur);

- Centres CNC dotés de dispositifs pour l'installation / le retrait automatique des pièces et le changement d'outils.

Les caractéristiques de performance comprennent des indicateurs tels que la force de traction - de 50 à 1000 kN et la longueur de la course de la broche - de 1000 à 2000 mm.

En bref, l'emboutissage consiste à former une pièce de tôle en la soumettant à des contraintes de compression et de traction pour former une pièce creuse. A l'aide du dessin, vous pouvez réaliser de grandes séries, des vagues, des couvertures, des couvertures, des réflecteurs pour les lumières, des trophées. Des moules peuvent également être obtenus pour la coulée, l'injection de métaux et de plastiques, etc. en utilisant cette procédure, vous pouvez obtenir des pièces haute altitude et le volume, très utiles au quotidien.

Le laminage d'acier est la déformation plastique des métaux créée par la déformation mécanique entre les cylindres. C'est un procédé qui modifie la matière en la faisant passer entre des rouleaux superposés qui tournent en sens inverse. La stratification est généralement effectuée à chaud, cependant, le laminage à froid a lieu, mais les métaux laminés à froid deviennent irritables et doivent être soumis à un recuit final. Les matériaux de départ pour le laminage sont des lingots coulés de section quadrangulaire ronde ou ovale, ainsi que des brames avec section rectangulaire.

1.1 Machines à brocher horizontalement

Sont utilisés pour le traitement des surfaces internes et externes des détails dans la direction linéaire en utilisant des broches qui ont des profils différents.

Utilisé uniquement pendant le fonctionnement mouvement rectiligne outil (brochage) ou pièce (pièce) dans le sens horizontal. L'échantillonnage (coupe) du matériau se produit en raison de la montée uniforme des dents sur la broche sur toute sa longueur. Le flux de travail peut être automatisé en installant des systèmes CNC.

Les lingots bruts sont laminés pour produire des produits semi-finis et produits finis. Les dalles brutes sont laminées pour les feuilles et les bandes passant dans les racks. Le passé s'appelle le passage du matériau à laminer à travers une paire de cylindres de laminage. Une passe à plat diffère lorsqu'une passe est suivie d'une autre passe dans la même position et d'une passe de carre qui roule dans le sens de l'expansion résultant de la passe à plat. Pour ce faire, le matériau à plastifier doit être tourné de 90°.

1.2 Flux de travail d brocheuse horizontale SGP12 (vidéo)

1.3 Machines à brocher verticales

Le principe de fonctionnement de la brocheuse verticale est le même que celui de version horizontale, mais il y a plusieurs avantages :

- l'axe de la broche ne s'affaisse pas ou ne se plie pas ;

- lors de la mise à niveau pour augmenter la productivité, il est plus facile d'installer des broches supplémentaires;

- petit occupé zone de production, puisque le mouvement de travail s'effectue verticalement.

2 Modèles de machines à brocher

Pour la plupart, toutes les machines, tant horizontales que verticales, fonctionnent en mode semi-automatique. Certains modèles sont équipés de CNC, ce qui grandement simplifie et accélère le processus de production. L'entraînement peut être hydraulique ou électromécanique.

Il y a deux cylindres lourds disposés horizontalement qui sont séparés l'un de l'autre par une certaine distance, et la tige s'étend qui est plus épaisse que la distance spécifiée, créant ainsi un mouvement. Ce mouvement se produira s'il existe une certaine relation entre le diamètre des cylindres et la hauteur de la tige. Ensuite les vérins ont une triple action : réduire la section de la tige. Déformation longitudinale ou l'extension de la tige. Les plastifieuses sont placées en groupes les unes après les autres. Ainsi, vous pouvez vous rendre à un train continu.

2.1 Modèle 7B55

La machine à brocher horizontalement 7B55 est utilisée pour le traitement surfaces internes, ayant différentes formes et tailles, en tirant. Le dispositif de la machine 7B55 est le suivant :

Dans la partie interne du lit creux soudé se trouve un entraînement hydraulique, composé d'un vérin de puissance et d'une tige, qui peut se déplacer le long des guides sur une glissière.

Cette disposition offre de nombreux avantages, notamment en termes de temps de laminage réduit, voire de refroidissement, de longueur de laminage plus importante. Les plastifieuses sont désignées de différentes manières en fonction du matériau à plastifier ou des produits de plastification finis. Dans ce cas, on distingue les trains de broyage lourds, moyens et légers, les trains de produits semi-finis, les poutres, les rails, les barrages en caoutchouc, les tiges d'acier, etc. selon la disposition des cylindres de laminage, il existe deux types de rouleuse : duo, réversible, double, etc. cette classification est la plus couramment utilisée.

Une douille est montée sur la tige (dans sa partie libre), qui comporte une cartouche pour la fixation de la broche. L'autre extrémité de l'outil de coupe est fixée dans le mandrin auxiliaire.

Le dispositif de fixation de la pièce, ainsi que la pièce elle-même, butent contre le corps du cadre. Pendant la course de travail, la cartouche auxiliaire sur la glissière se déplace avec la broche jusqu'à un arrêt brutal, après quoi la connexion entre elles est rompue par une came à ressort. Lors du retour de l'outil après une opération de coupe, la broche se reconnecte au mandrin auxiliaire.

Les pièces qui composent un laminoir. Rouleaux ou cylindres : Ceux-ci peuvent être une surface cylindrique lisse ou présents dans des rainures annulaires. Dans leurs forme la plus simple ils sont utilisés pour le laminage de lingots réduits en plaques. Distinguer table, pignons et extrémités d'accouplement. Table - partie travaillante, cylindrique, lisse ou ondulée. La longueur a quelque chose à voir avec le diamètre. Les bagues permettent de placer les cylindres dans des paliers de support en bronze phosphoreux, et ce, à leur tour, dans le châssis.

Des extrémités d'accouplement sont nécessaires pour connecter plusieurs boîtes ou séparateurs dont les rouleaux sont entraînés par un moteur commun. Caisses, boîtes ou cages : Ce sont les supports où sont placés les roulements qui maintiennent les rouleaux. Ce sont des pièces en acier formées avec des guides verticaux dans lesquels se trouvent des roulements. Sur chaque support, une vis maintient le cylindre supérieur à une certaine hauteur. Interprétation de duo, trio et double duo. La barre est insérée d'un côté et, après s'être déplacée du côté opposé, elle se déplace vers le côté précédent.

Le dispositif de la machine 7B55 est conçu pour un fonctionnement semi-automatique, mais il est possible d'installer des éléments CNC pour une automatisation complète flux de travail.

Le mouvement de la broche est assuré par un dispositif hydraulique qui possède deux pompes. haute pression. L'un fournit de l'huile au cylindre principal à un débit de 200 litres par minute, l'autre fournit un cylindre hydraulique auxiliaire avec une alimentation en huile à un débit de 25 litres par minute.

Cette opération peut se faire de deux manières : en la posant au-dessus des cylindres ou en la passant dessous, en la pliant avec une pince pour qu'elle soit à nouveau insérée entre les cylindres. Trio : utilisé pour réduire le temps de retour passif de la barre. Le troisième cylindre était placé au-dessous ou au-dessus du duo. La tige passe entre le cylindre inférieur et le cylindre intermédiaire, puis entre les cylindres intermédiaire et supérieur, effectuant des opérations de roulage, réduisant le temps mort. Ils sont également effectués automatiquement au moyen de tables basculantes et de rouleaux de diffusion, qui tournent alternativement dans l'autre sens.

La force de traction est de 98 kN, la course de travail est de 1600 mm, la vitesse de traction est de 1,5 à 11,5 mètres par minute, tandis que la course inverse est de 20 à 25 m/min. La puissance du moteur électrique de la pompe principale est de 17 kW. Poids total - 6900 kg.

2.2 Modèle 7523

Le modèle de machine 7523 est une brocheuse horizontale semi-automatique. Utilisé pour l'usinage de pièces avec trous débouchants différentes tailles et façonne en tirant.

Double duo : ils sont rangés dans des cases ou des cages, les uns après les autres, mais sur différentes hauteurs. Le seul inconvénient est l'utilisation de la cinquième vitesse. Faux trio : L'avantage du trio peut également être obtenu en plaçant deux paires de cylindres l'une à côté de l'autre. Cette position s'appelle le faux trio. Il est utilisé dans les stratifiés à profil clairsemé.

L'avantage est la continuité et faible refroidissement causée par le contact de la tige avec le sol. Ils sont chauffés pour fournir la ductilité et la malléabilité pour faciliter la réduction de la zone à laquelle il doit être soumis. Lors du processus de chauffage des pièces, il convient de tenir compte du fait que la température de chauffage élevée de l'acier peut entraîner une croissance excessive des grains et un défaut causé par la combustion de l'acier, ce qui provoque des fissures impossibles à éliminer. Basse température l'échauffement provoque une diminution de la ductilité de l'acier, augmente la résistance à la déformation et peut provoquer des fissures lors du laminage.

![]()

Sur le 7523 semi-automatique, des trous ronds et oblongs sont dessinés, rainures de clavette etc. La machine 7523 a été mise en production en 1987 et a remplacé la 7B57 quelque peu obsolète.

Caractéristiques de la brocheuse horizontale 7523 :

- classe de précision - H;

- force de traction de travail - 100 kN;

- course de la glissière de travail - 1250 mm;

- puissance d'entraînement électrique - 11 kW;

- dimensions hors tout en longueur, largeur, hauteur - 6000 × 2000x1715 mm;

- poids - 4100kg.

2.3 Modèle 7534

Unité de brochage horizontale 7534 utilisé pour le traitement par tirage trous ronds, oblongs, rainures de clavette de différentes tailles et formes. Il est utilisé pour la production à grande et à petite échelle, ainsi que pour un usage individuel.

La distance entre les rouleaux diminue à mesure que l'épaisseur de l'acier diminue. La première paire de rouleaux à travers laquelle passe le lingot est appelée dégrossissage ou dégrossissage. Après l'ébauche, l'acier passe dans des laminoirs d'ébauche et des trains de finition, qui le réduisent en tôles avec la bonne la Coupe transversale. Les laminoirs en continu sont équipés d'une gamme d'accessoires tels que des rouleaux de bordure, des dispositifs de décapage ou de recyclage, et des dispositifs de pliage automatique de la tôle lorsqu'elle arrive en bout de train.

Les rouleaux de bord sont des groupes de rouleaux verticaux situés de part et d'autre de la feuille pour maintenir leur largeur. Le dispositif de décapage enlève l'écorce qui se forme à la surface de la feuille en la détachant mécaniquement, en l'enlevant avec un jet d'air ou en pliant brusquement la feuille à un moment donné en cours de route. Les bobines de feuilles finies sont placées sur un tapis roulant et déplacées vers un autre emplacement pour le recuit et coupées en feuilles individuelles.

Semi-automatique 7534 peut être équipé de équipement supplémentaire, à l'aide desquels il devient possible de traiter le tirage de surfaces externes de différentes formes.

Sur la machine 7534, l'installation d'un dispositif de chargement et de déchargement automatique est autorisée et sous le contrôle de la CNC, le fonctionnement de la machine 7534 devient entièrement automatique.

En plus des tôles d'acier, les profilés peuvent également être réalisés avec des formes réalisées à l'aide de rouleaux rainurés pour assurer Forme correcte. laminage à froid utilisé uniquement pour les petites tailles spéciales et pour le laminage des aciers alliés et des aciers spéciaux. Les tôles sont laminées à froid en duo, et la zone de sortie revient à sa position d'origine du cylindre supérieur ; duo irréversible. Souvent, le cylindre supérieur ne le fait pas.

Le Laut Trio offre un meilleur effet d'étirage grâce au cylindre intermédiaire de plus petit diamètre. Dans le quatrième broyeur, deux cylindres de travail minces sont soutenus par deux cylindres de grand diamètre pour éviter la flexion du matériau. Ces rouleaux peuvent fonctionner avec des courants de rotation réversibles. Large et dur tôles d'acier parfois laminé au cinquième moulin. Ils ont trois cylindres de travail minces soutenus par deux cylindres de plus grand diamètre. La façon de travailler correspond au type de trio. Les quatrième et cinquième broyeurs sont augmentés en un seul passage.

Caractéristiques de la brocheuse horizontale 7534 :

- l'entraînement hydraulique du mouvement de travail est muni d'une pompe à pistons axiaux ;

- système de lubrification moderne, doté d'une alimentation en huile dosée et d'une alarme signalant la fin de la lubrification ;

- double filtration du fluide de travail à l'aide d'un filtre fin et contrôle électrovisuel du degré de purification ;

- installation d'équipements hydrauliques sans tubes, dans lequel des plaques unifiées sont utilisées;

- Il a dispositif d'échange de chaleur, qui refroidit l'huile de l'entraînement hydraulique par air.

Caractéristiques:

Diverses boîtes de laminage sont installées pour le laminage à froid des bandes. En général, ils sont laminés en quatrièmes caissons et duos réversibles où le duo caisson dessert souvent le brut, cependant de tels caissons sont aussi souvent installés pour le relaminage des bandes recuites. Il existe également des trains écartelés de plusieurs caissons, dans lesquels la nappe est enroulée sur une épaisseur de 2 mm. Dans ces nombreuses boîtes, les cylindres de travail sont très fins, moins de 4 mm de diamètre. Pour lesquels ils doivent être correctement soutenus dans les gros cylindres.

Le petit diamètre des cylindres de travail est avantageux par rapport aux grands diamètres, car il réduit l'effort de laminage, procure un meilleur allongement et, à l'inverse, réduit la dilatation. De plus, la précision de la bande passante est plus grande. Dans le laminage en bande, la bande sort de la bobine et est rembobinée sur une deuxième bobine après son passage. Avec cet agencement, il est possible de renforcer le processus de laminage par une forte force de traction dans la bande, la bobine de déroulement est ralentie, de sorte que la bande reçoit une force de traction du côté entrée, et l'enroulement Rétroaction communique à la toile également les contraintes de traction sur la partie sortie.

- force de traction - 250 kN;

- course du traîneau de travail - 1600 mm;

- surface plaque de travail- 450 × 450 mm ;

- plaque frontale de diamètre - 360 mm;

- vitesse pendant la course de travail - de 1 à 13 mètres par minute;

- diamètre extérieur maximum de la pièce - 600 mm;

- dimensions hors tout - 7205 × 2200x1810 mm;

- poids - 6250 kg.

2.4 Brocheuse maison

Pour fabriquer une machine à brocher de vos propres mains, pour un travail à des fins individuelles, il n'y a pas de besoin particulier pour les artisans à domicile. Mais encore, il existe des spécialistes qui traitent individuellement ce type de traitement de pièces en volumes assez importants. Par conséquent, fabriquer un appareil de bricolage utilisant une broche coupante est tout à fait pertinent pour eux.

La machine elle-même, qui sera fabriquée à la main, peut être un simple dispositif assurant un mouvement rectiligne de l'outil de coupe (brochage) utilisant l'hydraulique ou l'électromécanique. Suite options simples est la performance de l'entraînement hydraulique.

Le principal problème qui se pose lorsque vous travaillez de vos propres mains sur machine maison est la fourniture de la production avec des broches ( outil de coupe).C'est difficile de le faire soi-même donc, dans leurs calculs, selon l'assemblée machine à la maison de vos propres mains, vous devez construire sur des composants de production prêts à l'emploi.

Equipement machines :

- lit (creux soudé à partir de tôle boîte);

- entraînement hydraulique (électromécanique);

- traîneau se déplaçant le long des guides à l'intérieur de la boîte ;

- une tige fixée sur une glissière et ayant une cartouche pour fixer la broche à une extrémité ;

- dispositif de fixation de la pièce à l'extrémité de la boîte ;

- commandes pour le mouvement de l'outil de coupe.

Pour travailler avec de petites pièces, par exemple, faire une sélection dans le trou de la goupille dentée, il n'est pas nécessaire de fixer l'extrémité libre de la broche. La lubrification et le refroidissement de la surface de coupe de la broche peuvent être effectués manuellement sans créer de conception spéciale pour cela.

Le brochage est un outil utilisé pour traiter le métal par brochage (l'une des opérations technologiques les plus courantes dans la coupe des métaux). Cette technologie est utilisée pour les pièces utilisées dans de nombreuses industries.

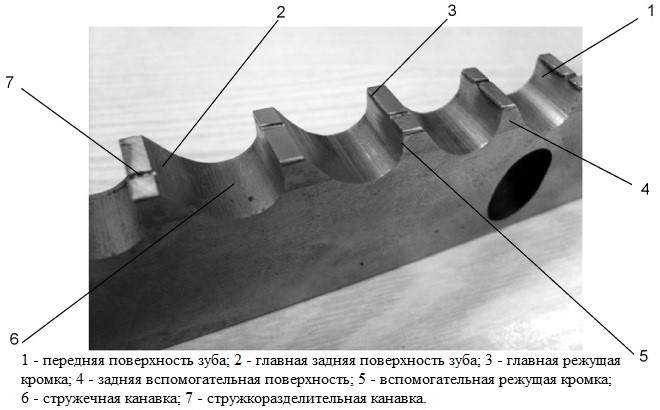

La surface de travail des broches peut avoir un profil différent selon le but et le type d'outil.

A quoi sert les étirements ?

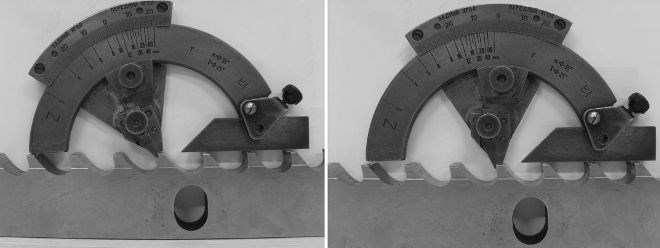

Une opération technologique telle que le brochage est considérée comme l'une des plus moyens efficaces Coupe de métal. Pour sa mise en œuvre, une brocheuse et un outil spécial sont nécessaires, dont l'utilisation donne une surface avec une rugosité de l'ordre de 0,32 microns et une précision des paramètres géométriques correspondant au grade 6.

L'outil avec lequel le brochage de la coupe du métal est effectué se compose de nombreuses dents. Chacun est plus grand que l'autre lorsqu'il est mesuré à sa hauteur dans un plan perpendiculaire à la direction dans laquelle se produit le mouvement de coupe principal. Le fait d'équiper la broche d'une pluralité de lames de coupe et de les placer dans une certaine position permet d'utiliser un seul de ces outils afin d'éliminer toute la quantité de copeaux requise à la fois lors du dégrossissage de la surface et lors de son calibrage.

À l'aide de machines à brocher, ainsi que d'outils spécialisés, il est possible de traiter les surfaces externes et internes de produits de différentes configurations. Le brochage n'utilise pas de mouvement d'avance : tout traitement s'effectue en effectuant un mouvement principal par brochage, qui peut être de rotation ou de translation. Un outil de perforation fonctionne sur un principe similaire. Malgré toute la similitude de ces opérations technologiques, la différence fondamentale entre elles est que l'outil de micrologiciel fonctionne en compression et la broche fonctionne en tension.

La vidéo ci-dessous montre le processus de traitement de la surface intérieure du tuyau en tirant.

Le brochage, comparé à d'autres méthodes de coupe des métaux, présente toute une liste d'avantages, notamment :

- la possibilité de réduire le coût de fonctionnement des équipements utilisés ;

- haute résistance à l'usure de la broche ;

- taux élevé avance minute due au fait que le traitement est effectué par plusieurs dents de coupe à la fois;

- la possibilité de travailler sur des machines à brocher même pour les spécialistes ayant un faible niveau de formation professionnelle;

- enlèvement de matière de la surface à une vitesse relative élevée (ce qui signifie des performances de traitement élevées);

- la capacité d'éliminer tout type de mariage de la surface traitée;

- traitement de haute précision de produits métalliques.

Schémas de différents types de trous de forage et de surfaces

L'outil dont sont équipées les machines à brocher est principalement constitué de matériaux moyennement alliés, qui sont assez coûteux. Pour cette raison, son utilisation est recommandée pour les industries qui fabriquent leurs produits en lots importants et en masse.

Pendant ce temps, les machines à brocher et le brochage peuvent également être utilisés dans la production à petite échelle et en une seule pièce de produits métalliques, si leurs paramètres géométriques sont normalisés. Vous ne pouvez pas vous passer d'une telle opération technologique et dans les cas où c'est le seul moyen de traitement possible ou le plus rentable.

Variétés et conception des broches

Les broches sont classées selon un certain nombre de paramètres. Il existe les types de broches suivants :

- avec une partie coupante en acier rapide, en acier à outils ou en alliage dur ;

- solide ou préfabriqué - selon motif;

- simple ou multi-passe - selon le nombre de broches contenues dans un jeu de travail ;

- travailler selon une méthode étagée, profilée ou progressive - selon la façon dont la surépaisseur est retirée de la surface de la pièce;

- avec disposition droite et inclinée ou hélicoïdale et annulaire des lames de coupe sur la partie travaillante.

Différents types de broches sont également distingués en fonction de leur objectif principal, et cette classification peut être qualifiée de l'une des plus importantes. Ainsi, en fonction de ce paramètre, les broches pour les surfaces externes et internes sont distinguées. À l'aide d'un outil conçu pour les travaux extérieurs, il est possible de traiter des surfaces de différentes configurations (engrenages, profils à chevrons, rainures, y compris en forme de T, arbres cylindriques, rainures de formes diverses, y compris queue d'aronde, arbres cannelés, etc.).

Broach peut traiter des surfaces de différents profils

Le brochage des trous est plus courant opération technologique que le brochage des surfaces extérieures. À l'aide d'une machine à brocher et d'un brochage, vous pouvez traiter les types de surfaces internes suivants :

- rainures de clavette ;

- rainures de type vis;

- trous ronds (broches pour trous ronds);

- trous avec un nombre différent de faces (broches à facettes);

- trous oblongs (broches fendues).

Broche fendue pour faire des trous

Malgré le fait que pour le traitement des surfaces internes sont utilisés Divers types broches, la conception de ces outils est quasi identique et comprend plusieurs composants.l'avant de

C'est l'élément directeur. Avant le traitement, la pièce est fixée avec précision sur le devant de l'outil, qui transfère ensuite en douceur la surface de travail à tranchants broches. La section nominale de la partie avant de l'outil et la taille du trou à usiner doivent correspondre, et le choix du degré d'ajustement est effectué en tenant compte de l'écart requis entre la broche et les parois du trou.

JarretA l'aide de cet élément, la broche est fixée dans la cartouche de l'équipement utilisé. Pour les broches de type rond et plat, les dimensions des tiges sont strictement spécifiées par les dispositions des documents normatifs(GOST 4043-70 et 4044-70).

partie coupante

Cet élément de broche se compose de nombreuses dents et est responsable de la suppression de la surépaisseur requise de la surface usinée. Les paramètres géométriques des dents coupantes de la broche, partant de sa partie avant et se terminant par l'arrière, changent progressivement. Ainsi, la dent avant a la forme et les dimensions du trou à traiter, et l'élément de coupe arrière a des paramètres géométriques qui correspondent aux caractéristiques du trou fini. Du fait que la hauteur des dents de la broche augmente progressivement vers son arrière, il n'y a pas de mouvement d'avance pendant le traitement, tandis que la surépaisseur est effectivement retirée de la surface à usiner.

Les broches longues et lourdes sont équipées de cet élément afin de leur fournir un support avec un repos régulier.

Guidage arrièreCette partie de la broche est nécessaire pour que la pièce ne se déforme pas lorsque la dernière dent coupante quitte son trou.

Pièce de calibrageCet élément se caractérise par un nombre de dents inférieur à celui de la partie coupante de la broche. La forme et les dimensions des dents situées sur la pièce de calibrage sont totalement identiques à celles du trou fini.

Types de broches fendues et leur portée

La broche fendue, comme mentionné ci-dessus, est utilisée pour traiter les surfaces internes sur lesquelles se trouvent des éléments cannelés. Ces outils, selon le nombre et le type de fraises dont ils sont équipés, peuvent être :

- involuté;

- à fentes pointues ;

- 6 cannelés;

- 8 cannelés ;

- 10 cannelés.

La broche fendue, selon son type, peut être produite selon l'un des documents réglementaires suivants :

- avec un profil de type développante : 50038-92 - combiné à deux passes ; 50035-92, 28050-89 - régulier type combiné; 25158-82, 25159-82 - pour traiter un trou d'une section de 15 à 90 mm; 25157-82 - pour le traitement de trous d'une section de 12 à 14 mm; 25160-82 - pour le traitement de trous d'une section de 45 à 90 mm;

- avec un profil droit: 25971-83, 25972-83 - pour le traitement de trous à huit cannelures; 25969-83, 25970-83 - pour le traitement de trous à six cannelures; 24822-81, 24823-81 - pour trous à dix cannelures ;

- avec tige filetée : R 50035-92, 50036-92, 50037-92, 28048-89, 28049-89, etc.

Dans certains cas, lorsqu'il n'est pas possible de sélectionner un outil standard, la production de broches peut être effectuée conformément à une documentation de conception spécialement développée.

À l'aide de broches fendues, vous pouvez effectuer efficacement les opérations technologiques suivantes :

- couper des rainures de clavette et des fentes ;

- traitement de canons d'armes rayées;

- étalonnage de trous internes de différents types ;

- production d'éléments de turbine pour moteurs d'avions;

- brochage de surfaces externes avec une configuration complexe.

Équipement de traction

Les machines à brocher sont divisées en différents types selon un certain nombre de paramètres. Ces options sont notamment :

- but - effectuer le traitement des surfaces externes ou internes;

- degré d'universalité - machines à usage général et hautement spécialisé;

- la direction dans laquelle l'élément dessiné se déplace (mouvement de travail) - machines à brocher horizontales ou machines à brocher verticales ;

- type de mouvement de travail effectué - avec rond point, avec le mouvement de la broche ou de la pièce ;

- le nombre de chariots installés sur la machine - mono ou multi-chariots ;

- le nombre de positions occupées par le mécanisme de travail de la machine - à une et plusieurs positions (avec un bureau rotatif);

- niveau d'automatisation - avec et sans CNC.

Les types les plus courants de tels équipements sont :

- s'attarder horizontalement appareil universel utilisé pour le traitement des surfaces internes;

- machines de type vertical pouvant être utilisées pour les surfaces externes et internes ;