Fresatrice universale larga FU450MRapUG

Inviare il tuo buon lavoro nella knowledge base è semplice. Usa il modulo sottostante

Gli studenti, i dottorandi, i giovani scienziati che utilizzano la base di conoscenze nei loro studi e nel loro lavoro ti saranno molto grati.

postato su http://www.allbest.ru/

introduzione

1. Parte generale

1.1 Scopo e dispositivi dell'officina

2. Parte speciale

2.1 Scopo e dispositivo della fresatrice universale 6E80Sh

2.3 Lubrificazione della fresatrice universale modello 6E80Sh

3. Organizzazione della produzione

3.1 Documentazione tecnica per revisione fresatrice universale a mensola modello 6E80Sh

3.2 Dichiarazione equipaggiamento ausiliario, attrezzature e utensili per la revisione della fresatrice universale modello 6E80Sh

4. Parte economica

4.1 Tempi limite per la revisione della fresatrice universale a mensola modello 6E80Sh

4.2 Tariffe nel negozio

5. Misure per le attrezzature di sicurezza e antincendio

5.1 Tutela del lavoro nel sito

5.2 Sicurezza

5.3 Sanificazione industriale

5.4 Protezione antincendio

5.5 Protezione dell'ambiente

Bibliografia

introduzione

ArcelorMittal è la più grande azienda siderurgica del mondo, controllando il 10% del mercato mondiale dell'acciaio alla fine del 2008. Registrato in Lussemburgo.

È stata costituita nel 2006 dalla fusione di Arcelor, con sede in Lussemburgo, e Indian Mittal Steel, di proprietà dell'uomo d'affari indiano Lakshmi Mittal.

Dopo la fusione, la capacità produttiva dell'azienda è stata di 120 milioni di tonnellate all'anno. L'obiettivo di sviluppo è stato annunciato per aumentare la capacità nei prossimi cinque anni a 150 milioni di tonnellate. Crisi economica ha portato al rinvio dei progetti in corso dal 2011-2012 al 2014.

Società per azioni "ArcelorMittal Temirtau" è più grande impresa settore minerario e metallurgico della Repubblica del Kazakistan ed è un complesso minerario e metallurgico integrato con una propria base di carbone, minerale di ferro e energia.

ArcelorMittal Temirtau JSC comprende:

Reparto siderurgico;

Dipartimento del carbone;

reparto del minerale di ferro.

JSC "ArcelorMittal Temirtau" è specializzata nella produzione di prodotti piatti e lunghi, compresi quelli con polimero, zinco e rivestito in alluminio, e produce anche sinterizzazione, minerale di ferro e concentrato di carbone, coke, ghisa, acciaio, comprese lastre a colata continua, nastri, nastri di longheroni, tubi elettrosaldati e relativi prodotti dell'industria degli altiforni e del coke.

ArcelorMittal Temirtau JSC è un'azienda socialmente orientata. Nel bilancio dell'impresa ci sono case di riposo, sanatori, bambini campi estivi attività ricreative, impianti sportivi e istituzioni mediche. L'azienda è un fornitore servizi di pubblica utilità(caldo e acqua fredda, riscaldamento, elettricità) ai residenti di Temirtau.

fresatrice tecnologica a sbalzo

1. Parte generale

1.1 Scopo e organizzazione del workshop

Passaporto del negozio n. 31

L'officina è stata progettata dalla filiale Karaganda di Gipromez nel 1957, costruita e messa in funzione dal trust Kazmetallurgstroy nel settembre 1970 (senza un edificio amministrativo).

L'officina era destinata alla riparazione di attrezzature per sinterizzazione, siderurgia e fonderie. Nell'ottobre 1971, l'officina è stata riorganizzata in connessione con la creazione di una suddivisione strutturale indipendente di TsRMO-1.

TsRMO-2 è progettato per riparazioni di attrezzature per officine di fusione dell'acciaio, produzione e restauro di pezzi di ricambio, tubi di altoforno, teste di lance del convertitore, produzione e restauro di aste di bloccaggio siviere per colata di acciaio.

L'officina è composta da due sezioni di riparazione (a focolare aperto e convertitore) e un'officina di riparazione e meccanica.

L'officina si trova in un edificio a due campate di 96 metri di lunghezza e 18 metri di larghezza, con una superficie complessiva di 3460 mq.

Il trasporto di merci all'interno dell'officina è effettuato da tre carriponte elettrici con capacità di sollevamento di 5 tonnellate, due gru con una capacità di sollevamento di 15/3 tonnellate, un carrello elettrico con una capacità di sollevamento di 10 tonnellate, due auto elettriche e due caricatori elettrici.

La rotazione delle merci esterne viene effettuata tramite il trasporto su strada e su rotaia.

L'officina dispone di tre accessi stradali e di un binario di accesso alla ferrovia con una lunghezza di 18 m.Tutti gli ingressi dell'officina sono dotati di barriere d'aria.

L'officina è riscaldata da 5 unità STD-300.

Il progetto prevede:

1. Rimozione dei prodotti da 1 area totale officine - 0,68 t/anno

2. Rimozione di prodotti da una macchina principale - 88,5 t / anno

3. Produzione di prodotti per operatore della macchina - 54,5 tonnellate / anno

4. Produzione di prodotti per lavoratore - 22,6 tonnellate / anno.

Capacità produttiva

|

Nome |

Rilascio annuale |

||||

|

Per progetto |

Infatti, dal 1 gennaio 1972 |

||||

|

Lavorazione pezzi di ricambio |

|||||

|

Lavorazione di pezzi di ricambio riparabili |

|||||

|

Aste di arresto di lavorazione |

|||||

|

Riparazione Tuyère |

|||||

|

Lavori di riparazione e installazione |

PROCESSO TECNOLOGICO.

Il processo tecnologico di lavorazione dei pezzi di ricambio è individuale e su piccola scala. Fusioni, fucinati e profilati metallici per la produzione di pezzi di ricambio arrivano in officina dai magazzini dell'OTS e dalle officine di approvvigionamento del reparto capomeccanico. La tecnologia di riparazione consiste nell'assemblaggio e nella revisione delle unità durante la preparazione delle riparazioni, nella sostituzione delle unità, nelle singole parti e nella revisione delle unità durante il periodo di riparazione.

L'officina è impostata su due turni, con una durata del turno di 8,25 ore con una settimana lavorativa di cinque giorni con due giorni di riposo.

1.2 Finalità e sintesi specifiche tecniche attrezzatura principale

CARATTERISTICHE DELLE AREE E OFFICINA DI RIPARAZIONE E MECCANICA.

L'area per la riparazione delle attrezzature per negozi a focolare aperto - esegue riparazioni preventive programmate delle apparecchiature secondo i programmi approvati nelle officine di preparazione a focolare aperto, refrattari e composizioni.

Il sito si trova nei locali del negozio a focolare aperto.

Il sito comprende 7 squadre (60 persone) di riparatori, saldatori elettrici ea gas e taglierine.

L'area per la riparazione delle apparecchiature dell'officina del convertitore - esegue riparazioni preventive programmate delle apparecchiature secondo i programmi approvati nelle officine del convertitore e del battipalo.

Il sito si trova nella stanza incorporata dell'edificio principale dell'officina di trasformazione in area 60, al punto 23.

Il sito comprende 7 squadre (62 persone) di riparatori, saldatori elettrici ea gas e taglierine.

Riparazione e officina meccanica.

Situato nell'edificio di produzione dell'officina. L'officina meccanica e riparazione comprende:

A) reparto meccanico;

B) reparto fabbro e montaggio;

C) reparto di forgiatura e saldatura e approvvigionamento;

D) reparto per la fabbricazione e il restauro di aste di chiusura;

D) servizio elettromeccanico.

Il vano meccanico è destinato alla lavorazione meccanica dei pezzi di ricambio. Si trova in campata AB su una superficie di 48 mq. Il numero di macchine utensili è installato nel reparto, in base alla complessità della lavorazione di una tonnellata di prodotti - 90 ore macchina.

Il reparto di fabbro e montaggio è destinato al montaggio e alla revisione delle apparecchiature delle acciaierie dello stabilimento. Il dipartimento si trova nella campata AB e BV dell'area 972. Il reparto è composto da 2 squadre (10 persone) di fabbri.

Il dipartimento di forgiatura e approvvigionamento è progettato per la produzione di piccoli pezzi fucinati e grezzi di utensili, il taglio di grezzi da prodotti laminati di vari profili e la produzione di tubi in rame per le officine di conversione e a focolare aperto. Il reparto con magazzino metalli si trova nella baia AB in zona 648.

Il reparto per la produzione e il restauro delle aste di arresto è destinato alla produzione di aste di arresto per siviere colata acciaio. I lavori vengono eseguiti su una linea di produzione con una capacità di 1600 tonnellate di aste di bloccaggio all'anno.

Attualmente, la progettazione del reparto è in fase di revisione al fine di migliorare il processo tecnologico per la produzione di stoppie.

Il servizio elettromeccanico è destinato all'effettuazione di riparazioni preventive programmate e risoluzione dei problemi delle attrezzature di un'officina meccanica. Il servizio si trova nella baia BV in un locale in muratura con una superficie di 180 mq. Il servizio è composto da 4 elettricisti e 6 fabbri.

Il magazzino materiali si trova nella baia BV in un locale ad incasso con una superficie di 24 mq. Il magazzino è destinato allo stoccaggio di materiale e asset tecnici. I lavori sul trasporto delle merci in magazzino vengono eseguiti manualmente.

Il magazzino ricambi si trova nella campata della BV sull'area 24, recintata rete metallica. Il magazzino è servito da un carrello elevatore elettrico con una portata di 5 tonnellate.

ALIMENTAZIONE DEL NEGOZIO.

L'officina è alimentata da 12 cabine elettriche con cavo da 10 kV. In officina è installato un trasformatore riduttore da 1000 kVA, 10/0,4 kV.

Generale energia elettrica officine - 660 kW.

Compreso il potere - 440 kW;

gru - 184 kW;

forno elettrico - 8 kW;

saldatura elettrica - 28 kW.

Le reti intrashop sono collegate alla NTP 0,4 kV, il cablaggio è realizzato in tubazioni con filo di tipo APR. Su tutte le schede sono installate macchine automatiche ShR e ShchU dei tipi A3124 e A3131.

L'illuminazione in officina è realizzata da lampade GE-50 per un importo di 87 lampade. La potenza elettrica totale degli infissi è di 43,5 kW.

Reti intra-negozio

|

Nome |

Inserisci posizione |

Rete intra-negozio |

||||

|

diametro mm |

importo |

|||||

|

gasdotto |

Autostrada generale dell'impianto |

|||||

|

Conduttura dell'ossigeno |

||||||

|

Conduttura del vapore |

||||||

|

Conduttura dell'aria compressa |

||||||

|

Conduttura dell'acqua calda |

||||||

|

Approvvigionamento idrico domestico |

||||||

|

Conduttura dell'acqua di processo |

TRASPORTO AUTOMOTO

Per il trasporto all'interno del negozio e all'interno dello stabilimento, l'officina dispone di 2 carrelli elevatori elettrici EP-301 con presa universale a forche con una capacità di sollevamento di 3 tonnellate e 2 auto elettriche EK-2 con una capacità di sollevamento di 2 tonnellate.

CONDIZIONI SANITARIE E DOMESTICHE.

L'edificio amministrativo dell'officina è in costruzione. Il personale delle squadre di riparazione e installazione si trova temporaneamente nell'edificio amministrativo delle officine a focolare aperto e di conversione.

Caratteristiche tecniche dell'apparecchiatura

|

Nome, tipo, modello, produttore |

Specifiche tecniche |

|||

|

VANO MECCANICO |

||||

|

Console- fresatrice 6M12P (Impianto di macchine utensili di Gorky) |

Distanza dal naso del mandrino alla tavola: Il più piccolo - 30 mm; Il più grande è 400 mm. La dimensione del piano di lavoro del tavolo è 1250×320 mm. I movimenti più grandi della tabella: longitudinale - 700 mm; Trasversale - 260 mm; Verticale - 370 mm. Cono interno mandrino - B 3 Il massimo angolo di rotazione della testa del mandrino è ±45°. Il massimo movimento assiale del mandrino è di 70 mm. Limiti di velocità del mandrino 31,5h1600 giri/min. |

|||

|

Fresatrice a console larga universale 6M82Sh |

Dimensioni della superficie di lavoro del tavolo - 125x320 mm. Diametro mandrino - 32 mm; 50 mm. Numero di mandrini - 2. Cono mandrino: Orizzontale - n. 3. Rotativo e posato sulle teste - N. 2. Limiti di velocità del mandrino: Orizzontale 31,5h1600 giri/min; Testa girevole 90-1400 giri/min. Limiti di avanzamento tavola longitudinale e trasversale: 25h1250 mm/min. I limiti dell'avanzamento verticale del tavolo sono 8,3-416,6 mm. L'andamento longitudinale del tavolo è di 700 mm. L'andamento trasversale della tavola è di 240 m. L'andamento verticale di un tavolo - 420 mm. Rotazione della testa di fresatura nel piano trasversale della tavola - 45-90°. Il peso massimo del dettaglio lavorato - 250 kg. |

|||

|

Pialla a croce idroficata 7M37 (Gomel Machine Tool Plant) |

Corsa del cursore - 150x100 mm. Dimensioni del tavolo - 560x1000 mm La distanza massima tra il piano del tavolo e il cursore è di 500 mm. Il più grande movimento orizzontale di un tavolo - 800 mm. I limiti di velocità del cursore sono 3h48 m/min. Il massimo angolo di rotazione della slitta di taglio è di ±60°. |

|||

|

Stozzatrice idroficata 7M430 (Gomel Machine Tool Plant). |

Corsa taglierina - 320 mm Rotazione del tavolo - 360° Diametro del tavolo - 700 mm Corsa massima del tavolo: Longitudinale - 600 mm Croce - 300 mm. I limiti di velocità della taglierina sono 3h24 m/min. |

|||

|

Pialla longitudinale 7210 (Impianto di macchine utensili di Minsk) |

La distanza tra il piano del tavolo e la traversa è di 1000 mm. Distanza tra i rack - 1100 mm Dimensioni del tavolo: 3000x900 mm. Lunghezza della corsa del tavolo: Il più grande - 3200 mm; Il più piccolo è 700 mm. Numero di pinze: Sulla traversa - 2; Sul rack - 1. Movimento orizzontale delle pinze lungo la traversa - 1500 mm. Movimento verticale di un supporto su una cremagliera - 900 mm. Velocità del percorso di lavoro di un tavolo - 4h90 m/min. Velocità retromarcia tavola - 12h90 m/min. |

|||

|

Macchina a carosello 1531 (impianto di macchine utensili di Krasnodar). |

Diametro del frontalino - 1150 mm Giri frontali - 6,3h315 giri/min. L'angolo di inclinazione del calibro verticale è di ±45°. L'altezza dell'ascensore di supporto verticale è di 550 mm. spostare pinza a croce- 630 mm Alimentazione pinza - 0,05x12,5 mm / giro. |

|||

|

Alesatrice orizzontale 2620V (Associazione macchine utensili di Leningrado intitolata a Sverdlov). |

Diametro mandrino - 90 mm. Velocità del mandrino - 12,5h2000 giri/min. Velocità di rotazione del frontalino - 8h200 rpm. La conicità interna del fuso è Morse n. 5. Dimensioni della superficie di lavoro del tavolo - 1120x1300 mm. Corsa massima: Paletta verticale - 1000 mm; Lunghezza del mandrino - 710 mm; Tavolo trasversalmente - 1000 mm; Tavolo longitudinale - 1090 mm; Supporto frontalino radiale - 170 mm. Il diametro più grande del foro di perforazione: Mandrino - 330 mm; Calibro - 600 mm. |

|||

|

Foratrice radiale 2H55 (Odessa Machine Tool Plant). |

Il diametro di perforazione più grande è 50 mm. Cono Morse - n. 5. Il massimo movimento assiale del mandrino è di 350 mm. Sbalzo mandrino - 410h1600 mm. Velocità del mandrino - 20-2000 giri/min |

|||

|

Tornio a vite 1E61M (Izhevsk Machine Tool Plant) |

L'altezza dei centri è di 170 mm. Il foro nel mandrino è di 32 mm. Sopra la pinza - 183 mm; Sopra il letto - 320 mm. |

|||

|

Tornio a vite 1K62 (Efremov Machine-Tool Plant, Mosca) |

L'altezza dei centri è di 215 mm. Foro mandrino - 38 mm Diametro del pezzo più grande: Sopra la pinza - 260 mm; Sopra il letto - 400 mm. |

|||

|

Tornio a vite 1625 (Efremov Machine-Tool Plant, Mosca) |

Distanza tra i centri - 1400 mm. L'altezza dei centri è di 215 mm. Foro mandrino - 47 mm. Diametro del pezzo più grande: Sopra la pinza - 260 mm; Sopra il letto - 400 mm. |

|||

|

Tornio a vite 1A616 (Kuibyshev Machine Tool Plant). |

Distanza tra i centri - 710 mm. L'altezza dei centri è di 170 mm. Il foro nel mandrino è di 32 mm. Diametro del pezzo più grande: Sopra la pinza - 188 mm; Sopra il letto - 320 mm. |

|||

|

Tornio a vite 163 (Impianto di macchine utensili di Tbilisi) |

Distanza tra i centri - 1400 mm. L'altezza dei centri è di 265 mm. Foro mandrino - 65 mm. Diametro del pezzo più grande: Sopra la pinza - 350 mm; Sopra il letto - 630 mm. |

|||

|

Tornio a vite 9H14S3 (Impianto di macchine utensili di Tbilisi) |

Distanza tra i centri - 710 mm. L'altezza dei centri è di 265 mm. Foro mandrino - 65 mm. Diametro del pezzo più grande: Sopra la pinza - 350 mm; Sopra il letto - 630 mm. |

|||

|

Tornio a vite 165 (Ryazan Machine Tool Plant) |

Distanza tra i centri - 2800h5000 mm. L'altezza dei centri è di 500 mm. Il foro nel mandrino è di 80 mm. Diametro del pezzo più grande: Sopra la pinza - 650 mm; Sopra il letto - 1000 mm. Velocità del mandrino - 5h500 giri/min. |

|||

|

Rettificatrice circolare ZA164A (stabilimento di Kommunar, Lubny, regione di Poltava) |

Distanza tra i centri - 2800 mm. Il diametro più grande del prodotto è di 400 mm. Il peso massimo del prodotto è di 250 kg. Dimensioni del cerchio più grande: Diametro esterno - 750 mm; Diametro interno - 40 mm; Larghezza - 70 mm. |

|||

|

REPARTO MONTAGGIO E MONTAGGIO. |

||||

|

Pressa idraulica orizzontale P983 (Impianto di presse di Odessa). |

Forza - 315 t. Pressione del liquido nella rete - 200 kg/cm². La corsa massima dello stantuffo è di 850 mm. Il diametro massimo del prodotto pressato è di 1500 mm. Il fluido di lavoro è l'olio. Distanza dall'estremità dello stantuffo all'estremità della trave di spinta mobile: Massimo - 2900 mm; Minimo - 900 mm; Funzionante - 2500 mm. |

|||

|

Pressa idraulica a colonna singola P6320 (stabilimento Metalist di Orenburg). |

Forza - 10 t. Pressione del liquido nella rete - 160 kg/cm². Corsa - 400 mm. Dimensioni del tavolo - 380x500 mm. |

|||

|

Pelapatate e rettificatrice ZM-634 (impianto di riparazione Jalal-Abad) |

Numero di giri - 2 Dimensioni del cerchio - 400x40x203 mm Velocità del mandrino - 1420 giri/min. Distanza tra i centri - 700 mm Altezza centrale - 830 mm |

|||

|

Foratrice verticale 2A135 (Impianto intitolato a Lenin, Sterlitomak). |

Il diametro massimo di foratura è di 35 mm. Cono mandrino - Morse n. 4. Partenza di un asse di un fuso - 300 mm. Corsa del mandrino - 225 mm. Corsa della paletta - 200 mm. Velocità del mandrino - 68-1100 giri/min. Intervallo di alimentazione - 0,12h1,6 mm / giro. |

|||

|

Reparto di forgiatura e saldatura e approvvigionamento. |

||||

|

Martello pneumatico per forgiatura М415А (impianto di Voronezh KPO). |

Il peso delle parti di alimentazione è di 400 kg. Il numero di battiti al minuto - 130 L'energia cinetica effettiva delle parti di alimentazione è di 950 g. Distanza da un asse della donna a un letto - 520 mm. La distanza dallo specchio dell'attaccante alla donna è di 530 . Dimensioni dello specchio dell'attaccante - 265x100 mm. Sezione forgiata ottimale del pezzo: quadrato - 100 mm; Rotondo - 115 mm. |

|||

|

Seghetto da taglio 872 (impianto sperimentale di Krasnodar che prende il nome da Kalinin). |

Lunghezza della corsa del telaio della sega - 140x180 mm. Lunghezza lama - 450 mm Il numero di colpi del telaio della sega al minuto - 85-110. |

|||

|

Fresatrice e macchina da taglio 8V66 (Minsk Machine Tool Plant) |

Il numero di giri della lama della sega in min. - 3.3h25.5 Diametro lama sega - 710 mm. Velocità di taglio - 7,4h57 m/min. Il diametro massimo del pezzo da tagliare è 230 mm. |

|||

|

Convertitore di saldatura PSO-300 |

Limiti della normativa vigente: |

|||

|

Trasformatore di saldatura TD-500 (casella postale di fabbrica M-5293) |

||||

|

Forgiare la fucina |

Realizzato dall'officina. |

|||

|

Forno a camera di riscaldamento |

L'area del focolare è di 0,66 m². Combustibile: gas di cokeria. |

|||

|

SERVIZIO ELETTROMECCANICO. |

||||

|

Perforatrice verticale 2A125 (Impianto meccanico, villaggio di Kabanye, regione di Luhansk). |

Il diametro di foratura più grande è di 25 mm. Corsa del mandrino - 200 mm. Giri al minuto del mandrino - 165h2130. Il più grande movimento di un tavolo - 400 mm. Dimensioni del tavolo - 350x400 mm. |

|||

|

Pelapatate e rettificatrice 3M-634 (stabilimento di Mukachevo intitolato a Kirov) |

Numero di cerchi - 2. Le dimensioni dei cerchi - 400×40×203 mm. Giri mandrino in min. - 700h1400. |

|||

|

Rettificatrice per superfici 372B (Mosca Machine Tool Plant). |

Dimensioni dei pezzi - 1000x300x400 mm. Dimensioni del tavolo - 1000×300 mm. Altezza del cerchio - 40 mm. Diametro del cerchio: Esterno - 250h350 mm; Interno - 127 m. |

|||

|

Rettificatrice universale 3659A (impianto di rettificatrici di Vitebsk). |

Il diametro delle punte affilate, zinker è di 80 mm. Angoli di affilatura - 70°h140°. Il numero di piume dello strumento affilato è fino a 12. Mola: Diametro esterno - 200 mm; Interno - 32 m; Altezza fino a - 70 mm. Il numero di giri del cerchio in min. - 1850 |

Attrezzature per la movimentazione

|

Nome, n., produttore |

Posizione di installazione |

Specifiche tecniche |

|||

|

Gru elettrica a ponte n. 1 (Impianto meccanico, insediamento Novobureisk, regione di Khabarovsk). |

Reparto di forgiatura Reparto meccanico. Reparto produzione aste stopper |

Capacità di carico - 5 tonnellate. La lunghezza del ponte è di 16,5 m. Velocità di movimento: Gru - 73,5 m / min; Carrelli - 38 m/min; Sollevamento - 10 m/min. Altezza di sollevamento - 8 m. |

|||

|

Gru elettrica a ponte n. 3 (Impianto di costruzione di macchine, stazione di Uzlovaya, regione di Tula). |

Reparto montaggio e montaggio |

Capacità di carico - 15/3 t. La lunghezza del ponte è di 16,5 m. Velocità di movimento: Gru - 49 m/min; Carrelli - 18 m/min; Ascensore principale - 2,2 m/min; Sollevamento ausiliario - 9,7 m / min. altezza di sollevamento: Principale - 8,5 m; Ausiliario - 8,5 m. |

|||

|

Gru elettrica a ponte n. 4 (Impianto della presa di forza, Alessandria, regione di Kirovograd). |

Reparto montaggio e montaggio |

Capacità di carico - 15/3 t. La lunghezza del ponte è di 16,5 m. Velocità di movimento: Gru - 75,3 m / min; Carrelli - 34,5 m / min; Ascensore principale - 8 m/min; Sollevamento ausiliario - 19,2 m / min. altezza di sollevamento: Principale - 8 m; Ausiliario - 8 m. |

|||

|

Carrello elettrico (Impianto di Dnepropetrovsk di attrezzature metallurgiche). |

Tra le campate degli assi 4-5 |

Capacità di carico - 10 t; Binario - 1000 mm; Base del carrello - 1600 mm. Dimensioni della piattaforma - 2630×1650 mm. Velocità di traslazione - 40 m/min. Guidare dal motore elettrico MTK-11-V, Potenza 2,2 kW, 885 giri/min. Controllo del pulsante. |

2. Parte speciale

2.1 Scopo e dispositivo della fresatrice universale a mensola modello 6E80Sh

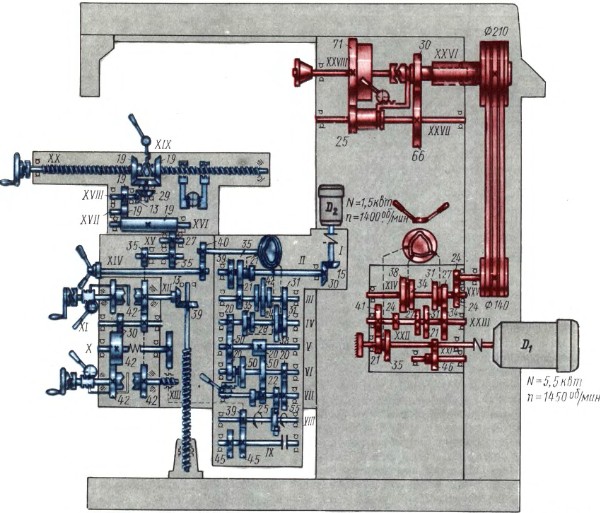

Figura 2.1.1 Fresatrice universale consolle modello 6E80Sh

Fresatura a sbalzo Shirokouniversalny macchina orizzontale 6E80SH è progettato per eseguire fresature e alcuni tipi di alesatura su parti taglia piccola da metalli ferrosi e non ferrosi e plastica.

Si applicano nelle condizioni di produzione singola e batch. Le caratteristiche tecniche delle macchine consentono di sfruttare appieno le capacità degli utensili in acciaio ad alta velocità, nonché gli utensili dotati di inserti in metallo duro.

La testa di fresatura girevole con cannotto retrattile consente la fresatura di superfici inclinate dei pezzi. L'utilizzo di una testa divisoria, di una tavola rotante, di una morsa amplia le capacità tecniche della macchina.

Le macchine funzionano secondo il principio della fresatura con una fresa fissa rotante fissata su un mandrino orizzontale o verticale. I movimenti della tavola (coordinata X), della slitta (coordinata Y), della consolle (coordinata Z) sono usati come movimenti di lavoro o di installazione.

L'uso di apparecchiature CNC consente di elaborare le parti in base al programma in modalità automatica.

Caratteristiche del progetto:

Il rack è l'unità base su cui sono montate tutte le altre unità e meccanismi. Il rack è rigidamente collegato alla piastra (base). Una testa del mandrino verticale è montata sul tronco della macchina e alle guide del tronco sono fissate staffe di sospensione per lavorare con mandrini lunghi.

Il riduttore del mandrino orizzontale è montato a cremagliera. Il mandrino verticale è azionato da un motore elettrico posto sopra la testa.

La parete posteriore della console è realizzata sotto forma di guide a coda di rondine. La slitta si muove trasversalmente sulla consolle e dispone di guide per il tavolo. Una coclea longitudinale è collegata al tavolo. Il lavoro è possibile sia con il metodo dell'associato che con il metodo della controfresatura.

Composizione della macchina:

Il meccanismo per la commutazione del movimento verticale del tavolo, la guida, il tavolo, il sistema di raffreddamento, l'armadio elettrico, i meccanismi per la commutazione del movimento trasversale del tavolo, il letto, la scatola di alimentazione, il meccanismo di commutazione dell'alimentazione, il meccanismo di commutazione della velocità del mandrino orizzontale, il cambio e il mandrino, tronco con testa a fuso, dispositivo di protezione, meccanismo di commutazione della velocità di rotazione del mandrino verticale, sospensione, consolle.

Dispositivi e funzionamento della macchina e delle sue parti principali.

Controlli e loro finalità:

Manico del tavolo agitato verticale manuale

Volano per movimento trasversale manuale della slitta

Leva di abilitazione avanzamento verticale

Verme per campionamento gioco su vite longitudinale

Volano movimento manuale tavolo

Morsetto da tavolo

Cambia "Illuminazione"

Impugnatura del morsetto del manicotto del mandrino

Valvola di raffreddamento

Maniglia dell'interruttore di alimentazione

Pulsante di spostamento rapido del tavolo

Pulsante Start

Pulsante di emergenza "Stop".

Maniglia a morsetto scorrevole

Leva di abilitazione avanzamento incrociato

Maniglia a morsetto della console

Alimentare l'interruttore del motore

Interruttore pompa di raffreddamento

Interruttore direzione rotazione mandrino orizzontale

Premi il bottone

Interruttore direzione rotazione mandrino verticale

Leva di esclusione del mandrino orizzontale

Leva del cambio a mandrino orizzontale

Movimento manuale del tronco

Morsetto per bagagliaio sul telaio

Fissare la testa di fresatura al tronco

Vite senza fine che ruota la testa di fresatura nel piano longitudinale della tavola

Fresatura a testa di tornitura a vite senza fine nel piano trasversale della tavola

Manopola di esclusione del mandrino verticale

Manopola di commutazione puleggia mandrino verticale

Selettore marce a mandrino verticale

Impugnatura per lo spostamento del manicotto del mandrino verticale

Leva per avanzamento longitudinale

Manopola del cambio

Alimentare la leva del cambio

Viti per il bloccaggio della slitta della macchina 6T80

Pulsante di arresto

Schema cinematico.

I mandrini sono azionati da motori elettrici tramite una trasmissione a cinghia trapezoidale.

I mandrini hanno 12 diverse velocità ottenute spostando i blocchi degli ingranaggi lungo alberi scanalati. Il filo di alimentazione viene effettuato dal motore elettrico attraverso il giunto, dall'albero IX alla scatola di alimentazione. Muovendo i blocchi degli ingranaggi, la scatola di alimentazione fornisce 18 diverse alimentazioni, che vengono trasmesse all'albero XUI della console e quindi, quando viene attivata la relativa frizione a camme, alle viti di movimento longitudinale, trasversale e verticale.

I movimenti accelerati vengono effettuati dal motore elettrico attraverso gli alberi IX, X, KhP, XU, frizione elettromagnetica e unidirezionale all'albero CL della console.

L'inclusione e l'inversione di avanzamenti longitudinali, trasversali e verticali viene effettuata da innesti a camme a doppia faccia.

Il letto è parte di base macchina su cui sono montati tutti gli altri componenti e meccanismi. Il supporto del letto è rigidamente collegato alla piastra (base), che è il serbatoio del liquido di raffreddamento.

Una testa del mandrino verticale è montata sul tronco della macchina 6E80Sh e alle guide del tronco sono fissate staffe di sospensione per lavorare con mandrini lunghi. Le sospensioni hanno un cuscinetto a rotolamento e un cuscinetto a strisciamento. I ganci sulle macchine non sono intercambiabili, per installare i ganci alzare la testa.

Il riduttore del mandrino orizzontale è montato nel telaio. Il collegamento al motore elettrico avviene tramite una trasmissione a cinghia trapezoidale. Ispezione e accesso al cambio - attraverso la finestra del gruppo cambio sul lato vergine del letto. L'azionamento del mandrino verticale della macchina viene effettuato da un motore elettrico posto sulla sommità della testata tramite una trasmissione a cinghia trapezoidale, una frizione a rulli ed un riduttore.

Il mandrino è montato in un manicotto scorrevole. La testa del mandrino della macchina 6E80Sh è fissata al tronco tramite un morsetto e può essere ruotata nelle direzioni trasversale e longitudinale della tavola. L'unità di alimentazione si trova nella console. Nella parte anteriore, nella parte inferiore della console è integrato un motore elettrico flangiato, sul lato sinistro della console, a destra è montata una scatola di alimentazione con un meccanismo di commutazione dell'alimentazione e un meccanismo per l'attivazione del movimento verticale del tavolo - un meccanismo per l'attivazione del movimento trasversale del tavolo. La scatola di alimentazione a diciotto velocità ha una catena a traslazione veloce con una frizione di sicurezza che elimina la possibilità di danni all'azionamento durante i sovraccarichi.

Una frizione elettromagnetica e una frizione unidirezionale sono montate sullo stesso albero con una frizione di sicurezza. L'accensione dei movimenti veloci del tavolo avviene tramite il pulsante. Il meccanismo di commutazione dell'alimentazione è costituito da maniglie a camme con scanalature profilate, un arto e leve per il cambio marcia.

Il cambio di marcia della scatola di alimentazione avviene quando l'arto ruota attorno all'asse e quando l'asse ruota con la maniglia.

L'inserimento dei movimenti meccanici verticali e trasversali del tavolo avviene tramite maniglie.Il senso di movimento delle maniglie è legato mnemonicamente al senso di movimento del tavolo.

Il movimento verticale manuale del tavolo viene effettuato da una maniglia, trasversale - da un volano.

La parete posteriore della console è realizzata sotto forma di guide a coda di rondine.

La parte superiore della consolle è dotata di binari rettangolari lungo i quali si muove la slitta.

La slitta si muove trasversalmente sulla consolle e dispone di guide per il tavolo.

Una coclea longitudinale è collegata al tavolo. Nella slitta sono presenti ingranaggi conici che ruotano la vite, maniglie e un meccanismo per l'accensione dell'avanzamento longitudinale.

Quando si lavora con fresatura in salita, ruotando la vite senza fine viene fornita una selezione di spazi tra le filettature della vite di comando e dei dadi.

Quando si lavora con il metodo di controfresatura, la vite di comando si consuma molto. Pertanto, se la macchina a lungo viene eseguito un lavoro, è necessario modificare l'area di lavoro della vite.

Per eseguire l'avanzamento trasversale, viene utilizzata una staffa con dado, che viene fissata sul corpo della guida e collegata alla vite della console.

Dati tecnici di base e caratteristiche della macchina.

Dimensioni del piano di lavoro del tavolo (lunghezza x larghezza), mm 200 x 800

Numero di scanalature a T della tabella 3

Il massimo movimento della tavola, mm

longitudinale 560

trasversale 220

Distanza dall'asse del mandrino orizzontale al piano di lavoro del tavolo, mm

almeno 0

massimo 400

Distanza dall'estremità del mandrino verticale al piano di lavoro della tavola, mm

almeno 15

massimo 400

Angolo di rotazione della testa del mandrino, grandine

nel piano longitudinale della tavola ± 45

nel piano trasversale del tavolo (al telaio) 30

nel piano trasversale del tavolo (dal letto) 45

Corsa canotto testa mandrino, mm 70

Numero di velocità del mandrino (orizzontale / verticale) 12

Limiti di velocità del mandrino, min -1

orizzontale 50-2240

verticale 56-2500

Numero di inning da tavolo 18

Limiti di avanzamento tavola, mm/min

longitudinale e trasversale 20-1000

verticale 10-500

Velocità di spostamento veloce di un tavolo, m/min

longitudinale e trasversale 3.35

verticale 1.7

Il prezzo della divisione degli arti del movimento del tavolo, mm

longitudinale e trasversale 0,05

verticale 0,02

Il prezzo di divisione di un arto di movimento di una manica di un fuso verticale, mm 0,05

Ingombro macchina (lunghezza x larghezza x altezza), mm 1600x1875x2080

Peso macchina (con equipaggiamento elettrico), kg 1430

Uno strumento utilizzato nella lavorazione.

La fresatrice orizzontale con console 6T80Sh si distingue per la presenza di una console e la posizione orizzontale del mandrino durante la lavorazione di frese cilindriche, angolari e sagomate di superfici piane e sagomate di pezzi in lavorazione vari materiali. Può essere utilizzato anche viso e frese.

Le frese cilindriche sono utilizzate nella lavorazione delle pialle. Queste frese possono essere con denti dritti ed elicoidali. Le frese con denti elicoidali funzionano senza intoppi; sono ampiamente utilizzati nella produzione. Le frese diritte vengono utilizzate solo per superfici strette dove i vantaggi delle frese elicoidali non hanno molto effetto sul processo di taglio. Durante il funzionamento delle frese cilindriche a denti elicoidali si verificano forze assiali che, con un angolo di inclinazione del dente OMEGA = 30 -: - 45 *, raggiungono un valore significativo. Pertanto, vengono utilizzate doppie frese cilindriche, in cui i denti taglienti elicoidali hanno una diversa direzione di inclinazione. Ciò consente di bilanciare le forze assiali che agiscono sulle frese durante il processo di taglio. All'incrocio delle lame, i taglienti di una taglierina sono sovrapposti ai taglienti dell'altra. Le frese cilindriche sono realizzate in acciaio ad alta velocità, e sono inoltre dotate di inserti in metallo duro, piatti ed elicoidali.

Le frese angolari vengono utilizzate per la fresatura di scanalature angolari e piani inclinati. Le frese ad angolo singolo hanno taglienti situato sulla superficie conica e sull'estremità. Le frese a doppio angolo hanno taglienti posizionati su due superfici coniche adiacenti.

Le frese angolari sono ampiamente utilizzate nell'industria degli utensili per la fresatura di scanalature per trucioli di vari utensili. Nel processo di lavorazione con frese ad angolo singolo, sorgono forze di taglio assiali, poiché il taglio del metallo del pezzo in lavorazione viene eseguito principalmente da taglienti situati su una superficie conica. Nelle frese a due angoli, le forze assiali derivanti dall'azionamento di due bordi angolari adiacenti del dente si compensano in qualche modo a vicenda e quando le frese a due angoli simmetriche funzionano, sono reciprocamente bilanciate. Pertanto, le frese a doppio angolo funzionano in modo più fluido. Le frese angolari di piccole dimensioni sono realizzate frese a candela con gambo cilindrico o conico.

Le frese sagomate sono ampiamente utilizzate nella lavorazione di varie superfici sagomate. I vantaggi dell'utilizzo di frese sagomate sono particolarmente evidenti nella lavorazione di pezzi con un ampio rapporto tra lunghezza e larghezza delle superfici da fresare. Le superfici di forma corta nella produzione su larga scala vengono lavorate al meglio mediante brocciatura. In base al design dei denti, le frese sagomate sono divise in frese con denti posteriori e frese con denti appuntiti (affilati).

Le frese a candela trovano largo impiego nella lavorazione di pialle su fresatrici verticali. Il loro asse è impostato perpendicolarmente al piano lavorato della parte. A differenza delle frese cilindriche, dove tutti i punti dei taglienti sono profilati e formano la superficie lavorata, nelle frese a spianare, vengono profilate solo le parti superiori dei taglienti dei denti. I taglienti finali sono ausiliari. lavoro principale il taglio viene eseguito da taglienti laterali posti sulla superficie esterna.

Le frese a candela vengono utilizzate per la lavorazione di scanalature profonde in parti del corpo di rientranze di contorno, sporgenze, piani reciprocamente perpendicolari. Le frese a candela nel mandrino della macchina sono montate con un gambo conico o cilindrico. In questi mulini, il lavoro di taglio principale viene eseguito dai taglienti principali situati sulla superficie cilindrica e i taglienti finali ausiliari puliscono solo il fondo della scanalatura. Tali frese sono solitamente realizzate con denti elicoidali o smussati. L'angolo di inclinazione dei denti raggiunge 30--45*. Il diametro delle frese a candela viene scelto per essere più piccolo (fino a 0,1 mm) della larghezza della scanalatura, poiché la scanalatura si rompe durante la fresatura.

Le frese a candela sono montate con una flangia di adattamento. Il mandrino nel cono del mandrino è fissato con una bacchetta. Una flangia dell'adattatore è posizionata sul collo del mandrino e una fresa, che è fissata con una vite. Le frese con una scanalatura per la chiave nel foro sono montate su un mandrino con una spalla, che ha scanalature per le punte del mandrino.

Le frese frontali e frontali con gambo cono Morse sono montate nel cono mandrino per mezzo di un manicotto adattatore.

taglierine grande diametro, con incavo cilindrico all'estremità, scanalature e quattro fori passanti, vengono applicati direttamente sulla testa del mandrino e fissati con viti.

Quando si installa lo strumento, è necessario ricordare che l'accuratezza dell'elaborazione e la durata dello strumento sono influenzate negativamente dal suo runout. Pertanto, è necessario monitorare la qualità Strumento per tagliare, mandrini e anelli intermedi.

2.2 Processo tecnologico di revisione della fresatrice universale a sbalzo modello 6E80Sh

Ispezione della macchina:

1. Ispezione esterna della macchina (senza smontaggio per identificare i difetti) dello stato e del funzionamento della macchina nel suo insieme e per nodi;

2. Ispezione e verifica dello stato dei meccanismi di azionamento del movimento principale e delle alimentazioni;

3. Regolazione degli interstizi delle madreviti del tavolo;

4. Regolazione dei cuscinetti dei mandrini;

5.Verifica del funzionamento dei meccanismi di commutazione delle velocità e degli avanzamenti;

6. Regolazione dei meccanismi per l'attivazione di frizioni e avanzamenti a camme e una frizione di attrito di un percorso accelerato;

7. Regolazione dei cunei del tavolo, della slitta, della consolle e del bagagliaio;

8. Ispezione delle guide, pulizia di scalfitture e rigature;

9. Serraggio di elementi di fissaggio allentati;

10.Verifica del corretto funzionamento delle camme restrittive;

11.Controllo delle condizioni e piccole riparazioni dei sistemi di raffreddamento e lubrificazione;

12. Verifica dello stato e riparazione dei dispositivi di protezione;

13. Identificazione delle parti da sostituire durante la riparazione successiva (a partire dalla seconda riparazione minore);

Riparazione di piccole macchine:

1.Disassemblaggio parziale dei nodi;

2. Lavaggio di tutti i nodi;

3. Regolazione o sostituzione dei cuscinetti volventi;

4. Pulizia di bave e intaccature su denti di ingranaggi, cracker e forcelle del cambio;

5. Sostituzione e aggiunta dischi frizione frizione veloce (a partire dalla seconda riparazione);

6. Affilatura e pulizia di cunei e lamelle;

7. Pulizia delle madreviti e sostituzione dei dadi usurati;

8. Pulizia di scalfitture e rigature delle guide e del piano di lavoro del tavolo;

9. Sostituzione di elementi di fissaggio usurati e rotti

10. Controllo e regolazione dei meccanismi di accensione delle velocità e degli avanzamenti;

11.Riparazione di impianti di lubrificazione e raffreddamento;

12. Testare la macchina al minimo, verificare la rumorosità, il riscaldamento e la precisione del pezzo.

Riparazione macchina media:

1. Smontaggio nodale della macchina;

2. Lavaggio di tutti i nodi;

3. Ispezione di parti di unità smontate;

4. Compilazione dei vizi nella dichiarazione;

5. Regolazione o sostituzione dei cuscinetti del mandrino;

6. Sostituzione o ripristino di alberi scanalati;

7. Sostituzione di boccole e cuscinetti usurati;

8. Sostituzione dei dischi e delle parti del fermo della frizione a frizione a corsa rapida;

9.Sostituzione ingranaggi usurati;

10. Ripristino o sostituzione di madreviti e dadi usurati;

11. Affilatura o sostituzione dei cunei di regolazione;

12. Riparazione di pompe e raccordi di impianti di lubrificazione e raffreddamento;

13. Correzione mediante raschiatura o molatura delle superfici delle guide, se la loro usura supera quella consentita;

14. Colorazione delle superfici esterne della macchina;

15. Rodaggio della macchina al minimo (a tutte le velocità e avanzamenti) con controllo della rumorosità e del riscaldamento;

16. Controllo della precisione e della rigidità della macchina in conformità con GOST 17734--72.

Revisione macchina:

La revisione viene eseguita con uno smontaggio completo di tutti i componenti della macchina, sulla base dei risultati del quale viene compilato a colpo sicuro un foglio di preventivo difettoso. A seguito della riparazione, tutti i componenti e le parti usurate della macchina devono essere ripristinati o sostituiti, nonché ripristinarne la precisione, la rigidità e la potenza originarie. La natura e la portata del lavoro per questo tipo di riparazione sono determinati per condizioni operative specifiche da un sistema unificato di manutenzione preventiva.

2.3 Lubrificazione di una fresatrice verticale con tavola a croce e DRO modello 65A80F13

Sistema di lubrificazione.

Il sistema di lubrificazione è composto da 2 sistemi indipendenti:

Lubrificazione centralizzata;

Sistema di lubrificazione periodica.

Sistema di lubrificazione centralizzato della macchina.

Il sistema di lubrificazione centralizzato è progettato per lubrificare la trasmissione principale, raffreddare i cuscinetti del mandrino anteriore e la potenza sistema periodico lubrificanti.

Grasso da unità di pompaggio NP, situato nel vano di lubrificazione della stazione idraulica della macchina, attraverso il filtro a rete F2 andrà a raffreddare il mandrino. L'induttanza originale DR1 è collegata in parallelo sul flusso di uscita dal mandrino, che serve a regolare la quantità di lubrificante fornita alla lubrificazione della trasmissione principale e in serie l'induttanza DR2,

situato presso la stazione, regolando la portata del lubrificante per il raffreddamento del mandrino.

Il sistema di lubrificazione è regolato come segue:

Rimuovere la vite valvola di sicurezza KP;

Chiudere l'acceleratore DR2;

Accendere la stazione di pompaggio;

Impostare la pressione su 0,2 MPa;

posizionare il pressostato RD su questa pressione;

Impostare la pressione su 0,35 ... 0,4 MPa;

Aprire l'acceleratore DR2, fornendo una pressione di 0,3 MPa alla stazione.

L'acceleratore DR1 durante il montaggio e il funzionamento non è regolato.

Sistema di lubrificazione periodica.

Il sistema di lubrificazione periodica è studiato per lubrificare guide, viti a ricircolo di sfere con supporti, tutte e 3 le coordinate (tavola, slitta, paletta).

Il sistema comprende:

Pompa a linea singola azione periodica con azionamento idraulico H;

Alimentatori P1, P2, P3, P4, utilizzati per la distribuzione dosata del lubrificante nei punti;

Valvola di sicurezza KP1;

Finecorsa VK, che serve a controllare il funzionamento dell'alimentatore;

Dispositivo di controllo PU, che serve per accendere ad intervalli predeterminati il distributore P4, che comanda la pompa H.

Il sistema di lubrificazione funziona come segue.

Ad intervalli di tempo predeterminati, il dispositivo di controllo e monitoraggio emette un comando di ciclo del cursore P4 che comanda la pompa H e inizia a contare la durata del ciclo di lubrificazione.

La spia bianca "Lubrificazione" si accende sul quadro strumenti. Dalla pompa il lubrificante entra nell'alimentatore centrale P1 e da esso agli alimentatori successivi P2, P3, P4 e ai punti di lubrificazione.

Dopo che l'alimentatore P1 ha completato il ciclo completo, il circuito del dispositivo di controllo riceve un segnale dal finecorsa VK. Durante questo tempo, l'asta VK esegue 1 movimento alternativo. Il dispositivo di controllo, dopo aver ricevuto un segnale dal VC, emette un comando di spegnimento del cursore P4 e della pompa H. Il ciclo di lubrificazione è terminato, la spia verde Pausa si accende. Se durante il tempo di controllo per il quale il dispositivo di controllo è impostato non viene ricevuto il segnale di fine ciclo, sul pannello di controllo del dispositivo si accende la spia rossa “Emergenza”.

Funzionamento del sistema di lubrificazione.

Al primo avviamento della macchina o dopo una lunga pausa di lavoro, è necessario spurgare l'impianto.

Utilizzando le istruzioni per l'uso del dispositivo di controllo, impostare il tempo di controllo su almeno 30 secondi, il tempo di pausa su 8-10 secondi.

Pompaggio per produrre circa tre ore.

Controllare se l'olio arriva ai punti di lubrificazione.

Dopo il pompaggio, impostare il tempo di pausa tra l'accensione delle pompe su 20 minuti.

In caso di lubrificazione eccessiva o insufficiente, il tempo di pausa può essere modificato tramite il dispositivo di controllo.

Manutenzione e possibili difetti nel funzionamento dell'impianto vedere “Passaporti per l'impianto di lubrificazione, dispositivo di controllo, pompa unifilare e alimentatori unifilari forniti con la macchina.

Durante il funzionamento è necessario controllare quotidianamente:

Livello dell'olio nel serbatoio della stazione di lubrificazione;

Documenti simili

Azionamento di una fresatrice a mensola ad ampio uso 6M82Sh, 6M83Sh. Informazione Generale, dati tecnici di base e caratteristiche, misure di sicurezza durante il funzionamento e la manutenzione. La composizione della macchina, la procedura per la sua installazione, preparazione e prima messa in servizio.

lavoro di controllo, aggiunto il 01/08/2010

Il dispositivo e il principio di funzionamento del tornio a torretta 1V340F30. Sviluppo di un programma di riparazione, processi tecnologici per lo smontaggio dei meccanismi della macchina e la riparazione delle sue parti, l'assemblaggio delle apparecchiature. Calcolo dei costi dei materiali per la revisione delle apparecchiature.

tesi, aggiunta il 26/03/2010

Sviluppo di un azionamento per il movimento rotatorio del mandrino e della struttura del gruppo mandrino di una fresatrice verticale a sbalzo. Calcolo cinematico e di potenza dell'azionamento del movimento principale della macchina. Il progetto dello sviluppo dell'unità di assemblaggio e la progettazione dell'assieme mandrino.

tesina, aggiunta il 16/05/2014

Il principio di funzionamento di una fresatrice multiuso. Calcolo cinematico del cambio di mandrini, ingranaggi, alberi. Determinazione di carichi e sollecitazioni. Sviluppo di un processo tecnologico per la fabbricazione di un verme. Calcolo delle modalità di taglio.

tesi, aggiunta il 14/04/2013

Caratteristiche tecniche della fresatrice orizzontale modello 6P80G e sua portata. Nomina dei principali componenti, meccanismi e comandi della macchina. Cinematica della macchina e principi del suo funzionamento. Valutazione della precisione del calcolo cinematico dell'azionamento.

tesina, aggiunta il 26/01/2013

Scopo e caratteristiche tecniche di una fresatrice orizzontale. Tracciare le frequenze di rotazione. Scelta del motore e calcolo della potenza dell'azionamento. Determinazione del numero di denti degli ingranaggi e delle coppie sugli alberi. Descrizione del sistema di lubrificazione dell'assieme.

tesina, aggiunta il 14/07/2012

Analisi del modello base di una fresatrice multiuso, motivo di ammodernamento. Calcolo cinematico dell'azionamento del movimento principale. Schema funzionale CNC. Sviluppo di un ciclo di posizionamento. Potenza e altri calcoli di parti e meccanismi di azionamento.

tesi, aggiunta il 19/05/2011

Attrezzatura elettromeccanica di un'officina meccanica. Processo tecnologico della fresatrice. Schema cinematico e sua descrizione. Calcolo e selezione degli infissi. Equipaggiamento elettrico dei sistemi di controllo. Schema di collegamento VFD-B, suo funzionamento tecnico.

tesina, aggiunta il 01/06/2012

Scopo, ambito e classificazione del laminatoio. Pelatrici con rulli gommati, indicatori tecnologici di lavoro. Schema di sospensione dic. Dispositivo macchina: processo tecnologico nell'auto, le caratteristiche tecniche dell'attrezzatura.

tesina, aggiunta il 06/05/2015

Panoramica dei progetti di fresatrici multiuso. Scopo, disposizione dei nodi e caratteristiche di layout della macchina modello 6P82Sh. Operazioni tecnologiche eseguito su di esso. Calcolo dei parametri della modalità di taglio per operazioni di lavorazione tipiche.

INTRODUZIONE

Le moderne attrezzature delle imprese industriali hanno indicatori di affidabilità calcolati piuttosto elevati. Tuttavia, durante il funzionamento sotto l'influenza di vari fattori, condizioni e modalità operative, lo stato iniziale dell'apparecchiatura si deteriora continuamente, la sua affidabilità operativa diminuisce e aumenta la probabilità di guasti. L'affidabilità delle apparecchiature dipende non solo dalla qualità della sua fabbricazione, ma anche dal funzionamento su base scientifica, dalla corretta manutenzione e dalla riparazione tempestiva. Il processo operativo si basa su modifiche successive negli stati di funzionamento, riserva, riparazione, manutenzione, stoccaggio, ecc.

Attualmente, nell'industria, per condurre operazioni di produzione e mantenere le condizioni tecniche delle apparecchiature in conformità con i requisiti della documentazione tecnica e normativa, viene utilizzato un sistema di manutenzione preventiva ( PPR). Il principale criterio tecnico ed economico per il sistema PPR è un minimo di fermo macchina basato su una rigorosa regolamentazione dei cicli di riparazione. In conformità con questo criterio, la frequenza e la portata del lavoro su Manutenzione e la riparazione sono determinati da standard standard prestabiliti per tutti i tipi di apparecchiature. Questo approccio previene l'usura progressiva delle apparecchiature e riduce la repentinità del suo guasto. Il sistema PPR consente di preparare un programma di riparazione gestibile e prevedibile per un lungo periodo: per tipo di riparazione, tipo di attrezzatura, imprese e industria nel suo insieme. La costanza dei cicli di riparazione consente di effettuare una pianificazione a lungo termine del processo produttivo, nonché di prevedere le risorse materiali, finanziarie e di manodopera, gli investimenti di capitale necessari per lo sviluppo della base di produzione della riparazione. Ciò semplifica la pianificazione delle misure preventive, consente la preparazione preliminare dei lavori di riparazione, di eseguirli nel più breve tempo possibile, migliora la qualità delle riparazioni e, in definitiva, aumenta l'affidabilità del processo di produzione. Pertanto, il sistema PPR è progettato per garantire l'affidabilità delle apparecchiature industriali in condizioni di rigorosa pianificazione e gestione centralizzate.

1. Dati iniziali per il progetto del corso

Modello macchina 6T80Sh

Anno di emissione fino al 1967.

Inizio del ciclo di riparazione 01.2000 (dopo la revisione)

Il fabbro lavora in un turno.

2. Descrizione tecnica della macchina.

2.1 Scopo e portata della macchina.

La fresatrice orizzontale a sbalzo con mandrino rotante verticale di maggiore precisione modello 6T80Sh è progettata per la lavorazione dei piani di parti di varie configurazioni in acciaio, ghisa e metalli non ferrosi con frese cilindriche, a disco e frontali. Sulla macchina è conveniente fresare piani, estremità, smussi, scanalature su piccole parti di varie configurazioni in acciaio, ghisa, metalli non ferrosi e plastica.

2.2 Composizione della macchina.

Meccanismo di commutazione del movimento verticale del tavolo, slitta, tavolo, sistema di raffreddamento, armadio elettrico, meccanismi di commutazione del movimento trasversale del tavolo, letto, mangiatoia, meccanismo di commutazione dell'avanzamento, meccanismo di commutazione della velocità del mandrino orizzontale, riduttore e mandrino, tronco con testa del mandrino, dispositivo di sicurezza, meccanismo per la commutazione della velocità di rotazione del mandrino verticale, sospensione, console.

2.3 Dispositivi e funzionamento della macchina e delle sue parti principali.

Controlli e loro finalità:

- Manico del tavolo agitato verticale manuale

Volano per movimento trasversale manuale della slitta

Leva di abilitazione avanzamento verticale

Verme per campionamento gioco su vite longitudinale

Volantino per la movimentazione manuale del tavolo

Morsetto da tavolo

Cambia "Illuminazione"

Impugnatura del morsetto del manicotto del mandrino

Valvola di raffreddamento

Maniglia dell'interruttore di alimentazione

Pulsante di spostamento rapido del tavolo

Pulsante Start

Pulsante di emergenza "Stop".

Maniglia a morsetto scorrevole

Leva di abilitazione avanzamento incrociato

Maniglia a morsetto della console

Alimentare l'interruttore del motore

Interruttore pompa di raffreddamento

Interruttore direzione rotazione mandrino orizzontale

Premi il bottone

Interruttore direzione rotazione mandrino verticale

Leva di esclusione del mandrino orizzontale

Leva del cambio a mandrino orizzontale

Movimento manuale del tronco

Morsetto per bagagliaio sul telaio

Fissare la testa di fresatura al tronco

Vite senza fine che ruota la testa di fresatura nel piano longitudinale della tavola

Fresatura a testa di tornitura a vite senza fine nel piano trasversale della tavola

Manopola di esclusione del mandrino verticale

Manopola di commutazione puleggia mandrino verticale

Selettore marce a mandrino verticale

Impugnatura per lo spostamento del manicotto del mandrino verticale

Leva per avanzamento longitudinale

Manopola del cambio

Alimentare la leva del cambio

Viti per il bloccaggio della slitta della macchina 6T80

Pulsante di arresto

I mandrini sono azionati da motori elettrici tramite una trasmissione a cinghia trapezoidale.

I mandrini hanno 12 diverse velocità ottenute spostando i blocchi degli ingranaggi lungo alberi scanalati.

Il filo di alimentazione viene effettuato dal motore elettrico attraverso il giunto, dall'albero IX alla scatola di alimentazione. Muovendo i blocchi degli ingranaggi, la scatola di alimentazione fornisce 18 diverse alimentazioni, che vengono trasmesse all'albero XUI della console e quindi, quando viene attivata la relativa frizione a camme, alle viti di movimento longitudinale, trasversale e verticale.

I movimenti accelerati vengono effettuati dal motore elettrico attraverso gli alberi IX, X, KhP, XU, frizione elettromagnetica e unidirezionale all'albero CL della console.

L'inclusione e l'inversione di avanzamenti longitudinali, trasversali e verticali viene effettuata da innesti a camme a doppia faccia.

Fig 2.1 Diagramma cinematico.

Il bancale è la parte fondamentale della macchina, su cui sono montati tutti gli altri componenti e meccanismi. Il supporto del letto è rigidamente collegato alla piastra (base), che è il serbatoio del liquido di raffreddamento.

Una testa del mandrino verticale è montata sul tronco della macchina 6T80Sh e le staffe di sospensione sono fissate alle guide del tronco

per lavorare con mandrini lunghi. Le sospensioni hanno un cuscinetto a rotolamento e un cuscinetto a strisciamento. I ganci sulle macchine non sono intercambiabili, per installare i ganci alzare la testa.

Il riduttore del mandrino orizzontale è montato nel telaio. Il collegamento al motore elettrico avviene tramite una trasmissione a cinghia trapezoidale. Ispezione e accesso al cambio - attraverso la finestra del gruppo cambio sul lato vergine del letto.

L'azionamento del mandrino verticale della macchina viene effettuato da un motore elettrico posto sulla sommità della testata tramite una trasmissione a cinghia trapezoidale, una frizione a rulli ed un riduttore.

Il mandrino è montato in un manicotto scorrevole. La testa mandrino della macchina 6T80Sh è fissata al tronco tramite un morsetto e può essere ruotata nelle direzioni trasversale e longitudinale della tavola.

L'unità di alimentazione si trova nella console. Nella parte anteriore, nella parte inferiore della console è integrato un motore elettrico flangiato, sul lato sinistro della console, a destra è montata una scatola di alimentazione con un meccanismo di commutazione dell'alimentazione e un meccanismo per l'attivazione del movimento verticale del tavolo - un meccanismo per l'attivazione del movimento trasversale del tavolo.

La scatola di alimentazione a diciotto velocità ha una catena a traslazione veloce con una frizione di sicurezza che elimina la possibilità di danni all'azionamento durante i sovraccarichi.

Una frizione elettromagnetica e una frizione unidirezionale sono montate sullo stesso albero con una frizione di sicurezza. L'accensione dei movimenti veloci del tavolo avviene tramite il pulsante. Il meccanismo di commutazione dell'alimentazione è costituito da maniglie a camme con scanalature profilate, un arto e leve per il cambio marcia.

Il cambio di marcia della scatola di alimentazione avviene quando l'arto ruota attorno all'asse e quando l'asse ruota con la maniglia.

L'inserimento dei movimenti meccanici verticali e trasversali del tavolo avviene tramite maniglie.Il senso di movimento delle maniglie è legato mnemonicamente al senso di movimento del tavolo.

Il movimento verticale manuale del tavolo viene effettuato da una maniglia, trasversale - da un volano.

La parete posteriore della console è realizzata sotto forma di guide a coda di rondine.

La parte superiore della consolle è dotata di binari rettangolari lungo i quali si muove la slitta.

La slitta si muove trasversalmente sulla consolle e dispone di guide per il tavolo.

Una coclea longitudinale è collegata al tavolo. Nella slitta sono presenti ingranaggi conici che ruotano la vite, maniglie e un meccanismo per l'accensione dell'avanzamento longitudinale.

Quando si lavora con fresatura in salita, ruotando la vite senza fine viene fornita una selezione di spazi tra le filettature della vite di comando e dei dadi.

Quando si lavora con il metodo di controfresatura, la vite di comando si consuma molto. Pertanto, se un lavoro viene eseguito sulla macchina per molto tempo, è necessario cambiare l'area di lavoro della vite.

Per eseguire l'avanzamento trasversale, viene utilizzata una staffa con dado, che viene fissata sul corpo della guida e collegata alla vite della console.

3. Principali dati tecnici e caratteristiche della macchina.

Dimensioni del piano di lavoro del tavolo (lunghezza x larghezza), mm 200 x 800

Numero di scanalature a T della tabella 3

Il massimo movimento della tavola, mm

longitudinale 560

trasversale 220

Distanza dall'asse del mandrino orizzontale al piano di lavoro del tavolo, mm

almeno 0

massimo 400

Distanza dall'estremità del mandrino verticale al piano di lavoro della tavola, mm

almeno 15

massimo 400

Angolo di rotazione della testa del mandrino, grandine

nel piano longitudinale della tavola ± 45

nel piano trasversale del tavolo (al telaio) 30

nel piano trasversale del tavolo (dal letto) 45

Corsa canotto testa mandrino, mm 70

Numero di velocità del mandrino (orizzontale / verticale) 12

Limiti di velocità del mandrino, min -1

orizzontale 50-2240

verticale 56-2500

Numero di inning da tavolo 18

Limiti di avanzamento tavola, mm/min

longitudinale e trasversale 20-1000

verticale 10-500

Velocità di spostamento veloce di un tavolo, m/min

longitudinale e trasversale 3.35

verticale 1.7

Il prezzo della divisione degli arti del movimento del tavolo, mm

longitudinale e trasversale 0,05

verticale 0,02

Il prezzo di divisione di un arto di movimento di una manica di un fuso verticale, mm 0,05

Ingombro macchina (lunghezza x larghezza x altezza), mm 1600x1875x2080

Peso macchina (con equipaggiamento elettrico), kg 1430

4. Lo strumento utilizzato nella lavorazione sulla macchina.

La fresatrice orizzontale a sbalzo 6T80Sh si distingue per la presenza di una console e la posizione orizzontale del mandrino durante la lavorazione di frese cilindriche, angolari e sagomate di superfici piane e sagomate di pezzi di vari materiali. Possono essere utilizzate anche frese a candela e frese a candela.

Le frese cilindriche sono utilizzate nella lavorazione delle pialle. Queste frese possono essere con denti dritti ed elicoidali. Le frese con denti elicoidali funzionano senza intoppi; sono ampiamente utilizzati nella produzione. Le frese diritte vengono utilizzate solo per superfici strette dove i vantaggi delle frese elicoidali non hanno molto effetto sul processo di taglio. Durante il funzionamento delle frese cilindriche a denti elicoidali si verificano forze assiali che, con un angolo di inclinazione del dente OMEGA = 30 -: - 45 *, raggiungono un valore significativo. Pertanto, vengono utilizzate doppie frese cilindriche, in cui i denti taglienti elicoidali hanno una diversa direzione di inclinazione. Ciò consente di bilanciare le forze assiali che agiscono sulle frese durante il processo di taglio. All'incrocio delle lame, i taglienti di una taglierina sono sovrapposti ai taglienti dell'altra. Le frese cilindriche sono realizzate in acciaio ad alta velocità, e sono inoltre dotate di inserti in metallo duro, piatti ed elicoidali.

Le frese angolari vengono utilizzate per la fresatura di scanalature angolari e piani inclinati. Le frese ad angolo singolo hanno taglienti posizionati sulla superficie conica e sulla superficie frontale. Le frese a doppio angolo hanno taglienti posizionati su due superfici coniche adiacenti. Le frese angolari sono ampiamente utilizzate nell'industria degli utensili per la fresatura di scanalature per trucioli di vari utensili. Nel processo di lavorazione con frese ad angolo singolo, sorgono forze di taglio assiali, poiché il taglio del metallo del pezzo in lavorazione viene eseguito principalmente da taglienti situati su una superficie conica. Nelle frese a due angoli, le forze assiali derivanti dall'azionamento di due bordi angolari adiacenti del dente si compensano in qualche modo a vicenda e quando le frese a due angoli simmetriche funzionano, sono reciprocamente bilanciate. Pertanto, le frese a doppio angolo funzionano in modo più fluido. Le frese angolari di piccole dimensioni sono realizzate frese a candela con gambo cilindrico o conico.

Le frese sagomate sono ampiamente utilizzate nella lavorazione di varie superfici sagomate. I vantaggi dell'utilizzo di frese sagomate sono particolarmente evidenti nella lavorazione di pezzi con un ampio rapporto tra lunghezza e larghezza delle superfici da fresare. Le superfici di forma corta nella produzione su larga scala vengono lavorate al meglio mediante brocciatura. In base al design dei denti, le frese sagomate sono divise in frese con denti posteriori e frese con denti appuntiti (affilati).

Le frese a candela trovano largo impiego nella lavorazione di pialle su fresatrici verticali. Il loro asse è impostato perpendicolarmente al piano lavorato della parte. A differenza delle frese cilindriche, dove tutti i punti dei taglienti sono profilati e formano la superficie lavorata, nelle frese a spianare, vengono profilate solo le parti superiori dei taglienti dei denti. I taglienti finali sono ausiliari. Il lavoro di taglio principale viene eseguito dai taglienti laterali situati sulla superficie esterna.

Le frese a candela vengono utilizzate per la lavorazione di scanalature profonde in parti del corpo di rientranze di contorno, sporgenze, piani reciprocamente perpendicolari. Le frese a candela nel mandrino della macchina sono montate con un gambo conico o cilindrico. In questi mulini, il lavoro di taglio principale viene eseguito dai taglienti principali situati sulla superficie cilindrica e i taglienti finali ausiliari puliscono solo il fondo della scanalatura. Tali frese sono solitamente realizzate con denti elicoidali o smussati. L'angolo di inclinazione dei denti raggiunge 30-45 *. Il diametro delle frese a candela viene scelto per essere più piccolo (fino a 0,1 mm) della larghezza della scanalatura, poiché la scanalatura si rompe durante la fresatura.

Le frese a candela sono montate con una flangia di adattamento. Il mandrino nel cono del mandrino è fissato con una bacchetta. Una flangia dell'adattatore è posizionata sul collo del mandrino e una fresa, che è fissata con una vite. Le frese con una scanalatura per la chiave nel foro sono montate su un mandrino con una spalla, che ha scanalature per le punte del mandrino.

Le frese frontali e frontali con gambo cono Morse sono montate nel cono mandrino per mezzo di un manicotto adattatore.

Le frese di grande diametro con un sottosquadro cilindrico all'estremità, scanalature e quattro fori passanti vengono posizionate direttamente sulla testa del mandrino e fissate con viti.

Quando si installa lo strumento, è necessario ricordare che l'accuratezza dell'elaborazione e la durata dello strumento sono influenzate negativamente dal suo runout. Pertanto, è necessario monitorare la qualità dell'utensile da taglio, dei mandrini e degli anelli intermedi.

5. Sviluppo Sistemi PPR e manutenzione della macchina

5.1 Disposizioni di base del sistema PPR della macchina

La manutenzione preventiva programmata deve essere intesa come un insieme di attività organizzative e misure tecniche finalizzato al ripristino delle prestazioni delle macchine.

Il sistema di manutenzione preventiva programmata (PPR) stabilisce lo svolgimento delle ispezioni preventive e delle riparazioni programmate di ciascuna unità dopo che ha lavorato un determinato numero di ore.

La frequenza e l'alternanza delle ispezioni e delle riparazioni programmate sono determinate dalle caratteristiche dell'apparecchiatura, dal suo scopo e dalle condizioni operative.

Il sistema PPR prevede i seguenti interventi di manutenzione sulle apparecchiature:

- manutenzione di revisione, compreso il monitoraggio del rispetto delle regole funzionamento delle apparecchiature, in particolare meccanismi di comando, protezioni e lubrificatori;

tempestiva eliminazione dei difetti minori; regolazione dei meccanismi.

ispezione per verificare lo stato dell'apparecchiatura, eliminare piccoli guasti e identificare il volume lavoro preparatorio da effettuare durante la prossima manutenzione programmata.

Le ispezioni tra le riparazioni programmate delle apparecchiature vengono eseguite secondo un piano mensile fabbri-riparatori;

5.2 Struttura del ciclo di riparazione della macchina

Per macchina 6T80Sh, prodotta prima del 1967. La struttura del ciclo di riparazione sarà simile a questa:

Dove K è una revisione importante; M - piccole riparazioni; C - riparazione media; Ah, controlli.

Questo ciclo comprende: revisioni - 1, medie - 2, piccole - 6, ispezioni - 9.

5.3 Calcolo della frequenza del ciclo di riparazione e del valore del periodo di revisione.

La durata del ciclo di riparazione macchine utensili è determinata dal prodotto del tempo di funzionamento standard stabilito per ciascuna attrezzatura.

Trc \u003d 24000 K om K mi K a K in K a K km, (1)

Trc \u003d 24000 1 1 1 0,5 1 1 \u003d 12000 n / h.

Dove: 24.000 h è un coefficiente standard che caratterizza la durata del ciclo di riparazione delle attrezzature per il taglio dei metalli;

K ohm - coefficiente che tiene conto del materiale in lavorazione, K ohm \u003d 1

K mi - coefficiente che tiene conto del materiale dello strumento utilizzato, K mi \u003d 1

Кto è un coefficiente che tiene conto della classe di precisione dell'attrezzatura, Кto =1

K in - coefficiente che tiene conto dell'età dell'attrezzatura K in \u003d 0,5

K y - coefficiente che tiene conto delle condizioni operative dell'apparecchiatura, K y \u003d 1

K km - coefficiente che tiene conto della categoria di massa dell'attrezzatura K km = 1

Per determinare la durata del ciclo di riparazione in anni, è necessario determinare il fondo annuale effettivo del tempo di funzionamento di un'apparecchiatura utilizzando la seguente formula:

(2)

dove: Fn è il fondo annuale nominale del tempo di funzionamento delle apparecchiature, Fn = 2070 h;

? - la percentuale di perdita del tempo di funzionamento delle apparecchiature per la riparazione e la manutenzione (2%).

La durata del ciclo di riparazione in anni:

(3)

Per determinare la durata dei periodi di revisione e tra le ispezioni, è necessaria la struttura del ciclo di riparazione:

K-O-M 1 -O-M 2 -O-C 1 -O-M 3 - O-M 4 -O-C 2 -O-M 5 -O-M 6 -O-K,

La durata del periodo di revisione è determinata dalla formula:

(4)

dove n s, - quantità riparazioni medie, n s \u003d 2

n m - il numero di piccole riparazioni, n m \u003d 6

La durata del periodo di ispezione è determinata dalla formula:

(5)

dove n o - il numero di ispezioni, n o \u003d 9

5.4 Sviluppo di un programma di riparazione.

| Nome dell'attrezzatura | Modello, tipo di attrezzatura | Ripara il gruppo di complessità | Periodo di revisione, mesi | Lavoro a turni | Ultima ristrutturazione | Tipo di lavoro e intensità di lavoro per mesi | ||||||||||||

| l'appuntamento | Visualizzazione | io | II | III | IV | v | VI | VII | VIII | IX | X | XI | XII | |||||

| Fresatura orizzontale a sbalzo |

6T80Sh | 7/3 | 8 | 1 | XII | A | o | M | o | |||||||||

5.5 Calcolo dell'intensità di lavoro delle riparazioni programmate di parti meccaniche ed elettriche.

La complessità dei lavori di riparazione per il ciclo di riparazione della parte meccanica dell'apparecchiatura, h:

(6)

–

- standard del lavoro

piccole, medie e grandi riparazioni per unità di complessità di riparazione della parte meccanica, t m m =6; tc. m =9; tkm =50

La complessità dei lavori di riparazione per il ciclo di riparazione della parte elettrica dell'apparecchiatura, h:

(7)

dove 1,05 è un coefficiente che tiene conto della riserva di intensità di manodopera per riparazioni impreviste;

–

totale manutenibilità della parte meccanica dell'apparecchiatura;

- standard del lavoro

piccole, medie e grandi riparazioni per unità di complessità di riparazione della parte elettrica, t m. m. \u003d 1.5; tc. m = 0; t km = 12,5

L'intensità di lavoro totale dei lavori di riparazione

(8)

5.6 Calcolo della durata della riparazione e composizione del team di riparazione

L'effettivo fondo di tempo presso l'impresa

(9)

Secondo il calendario di produzione per il 2011, il fondo orario nominale è di 2037 ore.

F d - l'effettivo fondo di tempo annuale per un lavoratore, F d \u003d 2037 ore;

?– percentuale di perdita dell'orario di lavoro per giustificati motivi (15%)

Numero di lavoratori

(10)

dove N è il numero di lavoratori,

T rgen. - la complessità totale della revisione;

k n - il coefficiente di prestazione pianificato degli standard di produzione, kn = 1,2.

(11)

(12)

Per riparare la macchina modello 6T80SH sono necessari: 1 meccanico (5 categorie), 1 elettricista (5 categorie).

CONCLUSIONE

In questo tesinaè stata presentata una descrizione tecnica della fresatrice orizzontale con console 6T80Sh. Sono state prese in considerazione domande sull'organizzazione del servizio di riparazione presso l'impresa, domande sulla preparazione di Programma PPR, vengono determinati l'intensità del lavoro dei lavori di riparazione, il ciclo di riparazione, il periodo di revisione e il periodo di revisione per una determinata macchina.

LETTERATURA

eccetera.................

Le fresatrici a console sono le più comuni. Il tavolo delle fresatrici a console con slitta si trova sulla console e si muove in tre direzioni: longitudinale, trasversale e verticale.

Le fresatrici a consolle si dividono in fresatura orizzontale (con tavola fissa), fresatura universale (con tavola rotante), fresatura verticale e universale. Sulla base di fresatrici verticali, copiatrici, macchine con gestione del programma e così via.

Le fresatrici a console sono progettate per eseguire varie lavoro di fresatura frese cilindriche, a disco, frontali, angolari, terminali, sagomate e altre nelle condizioni di produzione singola e in serie. Possono fresare una varietà di pezzi di dimensioni appropriate (a seconda delle dimensioni dell'area di lavoro del tavolo) da acciaio, ghisa, metalli non ferrosi, plastica e altri materiali. Sulle fresatrici universali con tavola rotante, utilizzando una testa divisoria, è possibile fresare scanalature elicoidali su utensili da taglio (trapani, alesatori, ecc.) e altre parti, nonché tagliare i denti di ingranaggi cilindrici e cilindrici. Le macchine multiuso sono progettate per eseguire vari lavori di fresatura, foratura e alesatura semplice, principalmente nelle condizioni di singola produzione (in officine sperimentali, utensili, riparazioni, ecc.).

La tabella mostra i valori del parametro principale: la larghezza della tabella, a seconda delle dimensioni (numero) della macchina.

Fresatrici a mensola di piccole dimensioni con larghezza tavola di 160 mm

Queste macchine sono progettate per la lavorazione di piccoli pezzi, principalmente da metalli e leghe non ferrosi, plastica e per la finitura di pezzi di fresatura in acciaio e ghisa. Le macchine automatizzate consentono la lavorazione secondo un determinato ciclo.

Fresatrici a consolle n. 0 con una larghezza del tavolo di 200 mm

Le macchine sono progettate per la fresatura di piccoli pezzi in acciaio, ghisa, metalli e leghe non ferrosi, plastica. Sono prodotti nello stabilimento di macchine utensili "Zalgiris" di Vilnius in tre versioni principali: modelli orizzontali 6M80G, modelli universali 6M80 e modelli verticali 6M10. Sulla base di questi modelli, l'impianto produce macchine automatiche universali (modelli 6P80Sh), copiatrici (modelli 6P10K) e operatrici.

Fresatrici a consolle n. 1 con una larghezza del tavolo di 250 mm

Le macchine sono prodotte dallo stabilimento di fresatrici Dmitrov (DZFS). L'impianto produce macchine della serie P dei seguenti modelli: 6R81G - fresatrice orizzontale, 6R81 - fresatrice universale, 6R11 - fresatrice verticale e 6R81Sh - largo. Tutti questi modelli di macchine utensili sono unificati (riduttore, alimentatore, retromarcia, console, meccanismo di commutazione del cambio, ecc.). Alcuni gruppi differiscono principalmente per le parti del corpo (tavoli, letti, ecc.). In precedenza, lo stabilimento produceva fresatrici a console della serie H: 6N81G, 6N81 e 6N11.

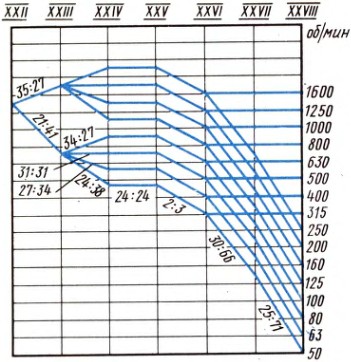

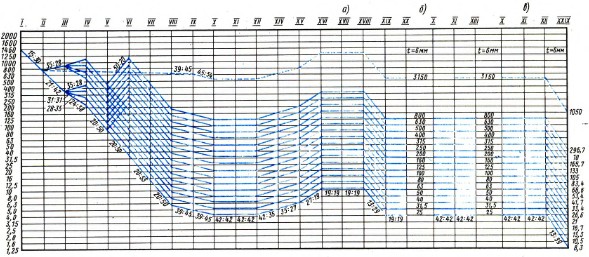

Schema cinematico delle macchine

Sulla fig. 115 mostra lo schema cinematico delle macchine 6R81G e 6R81. Lo schema cinematico della fresatrice verticale 6P11 differisce dallo schema cinematico delle macchine 6P81G e 6P81 per la disposizione verticale del mandrino.

Riso. 115. Schema cinematico delle fresatrici a mensola modelli 6P81 e 6P81G

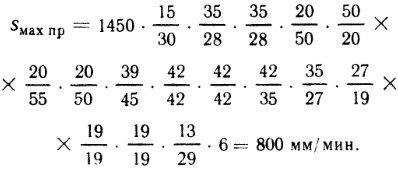

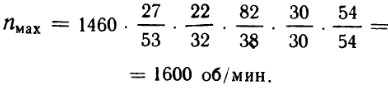

Catena del movimento principale. Da un motore elettrico da 5,5 kW con una velocità di 1450 giri/min, il movimento viene trasmesso tramite un giunto semirigido (albero XXII) all'albero XXIII per mezzo di due opzioni trasmissioni: 35:27 o 21:41. In futuro, sempre il numero dell'ingranaggio sul diagramma cinematico significa il numero dei suoi denti. Pertanto, l'albero XXIII può ricevere due diverse velocità.

Si noti che a modulo costante, teoricamente, la condizione per la coesione degli ingranaggi è che la somma dei numeri dei denti delle coppie di ruote accoppiate debba essere costante.

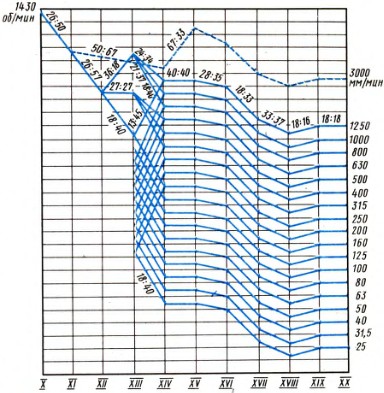

Per maggiore chiarezza e chiarezza analizzeremo la catena cinematica del movimento principale contemporaneamente secondo lo schema cinematico (Fig. 115) e secondo il cosiddetto diagramma strutturale (griglia) della velocità del mandrino (Fig. 116). Mostrato in fig. 116 la griglia dei numeri di giri dà una rappresentazione visiva non solo di tutti i giri al minuto di tutti gli alberi del meccanismo, ma anche degli ingranaggi attraverso i quali ciascuno di questi numeri è ottenuto. Sul diagramma, 7 linee verticali sono disegnate a uguale distanza l'una dall'altra in base al numero di rulli del cambio (alberi XXII-XXVII, vedi Fig. 116), nonché linee orizzontali. Le distanze tra le linee verticali e orizzontali dipendono dalla scala selezionata.

Riso. 116. Grafico del numero di giri delle macchine utensili dei modelli 6P81, 6P81G e 6P11