Supporto incrociato. Tornio a vite

calibro tornio

Riparazione di pinze per tornio

L'equipaggiamento delle macchine per il taglio dei metalli con calibri è stata una delle più grandi conquiste dell'industria metalmeccanica del 19° secolo. La pinza è la parte mobile dell'unità che contiene l'utensile per la lavorazione dei metalli. Nel processo di lavorazione del pezzo, la pinza si muove lungo le guide del tornio, spostando la fresa automaticamente o manualmente. Nonostante l'apparente semplicità, questo meccanismo ha svolto un ruolo importante nella riduzione del costo delle macchine utensili, nonché nel loro ulteriore miglioramento.

I componenti principali della pinza sono un carrello, una slitta longitudinale che si muove lungo le guide del carrello (slitta inferiore), diapositiva superiore portautensili, piatto rotante, azionamento che mette in moto il meccanismo. I calibri si differenziano in base al principio di posizionamento sulla macchina, in base alla direzione e alle caratteristiche del movimento (trasversale, longitudinale, oscillante) e in base al design della testa di taglio (di taglio o girevole).

Lo stato delle guide pinza determina la precisione della lavorazione del prodotto. Durante il funzionamento della macchina, insieme ad altri componenti della macchina, le superfici di lavoro e i componenti della pinza si usurano invariabilmente, a causa della quale la macchina perde la sua funzionalità. La riparazione della pinza del tornio può far parte delle operazioni eseguite durante revisione apparecchiature, o essere una misura autonoma volta ad eliminare i malfunzionamenti del meccanismo (vedi "").

Una delle procedure che richiedono più tempo è il ripristino delle guide del carrello. Lo scopo del lavoro è restituire il parallelismo e la perpendicolarità delle superfici delle guide rispetto ai piani corrispondenti, per ripristinare l'allineamento di tutti i fori allineati. Allo stesso tempo, è importante mantenere il pieno impegno dell'ingranaggio del grembiule con l'attrezzatura di alimentazione meccanica.

La riparazione del supporto del tornio, associata al restauro delle guide, è un evento responsabile e complesso che richiede l'utilizzo di attrezzature speciali di alta precisione. Di norma, il nostro ufficio di progettazione riceve torni pesanti e della classe media, che necessitano non solo del ripristino della pinza, ma anche Lavoro di riparazione combinato con altre unità e meccanismi dell'unità. Nella stragrande maggioranza dei casi, noi stiamo parlando sulla revisione.

La pinza è una parte importante del tornio, svolge infatti la funzione di mano dell'operaio, impugnando la fresa e spostandola lungo il pezzo. Una corretta manutenzione supporto meccanico, ne prolungherà la durata ed eviterà gravi problemi di riparazione.

La cura della pinza comporta la regolazione periodica degli spazi nelle guide, l'eliminazione del gioco, la pulizia o la sostituzione tempestiva della baderna, la lubrificazione regolare della slitta e la protezione da danni meccanici.

La pinza (vedi fig. 1a) è progettata per muoversi durante la lavorazione Strumento per tagliare fissato nel portautensili. È costituito da una slitta inferiore (supporto longitudinale) 1, che si muove lungo le guide del telaio con l'aiuto dell'impugnatura 15 e garantisce il movimento della fresa lungo il pezzo. Sulla slitta inferiore lungo le guide 12, si muove la slitta trasversale (supporto trasversale) 3, che assicura il movimento della fresa perpendicolare all'asse di rotazione del pezzo (parte). Sulla slitta a croce 3 è presente una piastra rotante 4, che è fissata con un dado 10. La guida superiore 11 si muove (mediante la maniglia 13) lungo le guide 5 della piastra rotante 4, che, insieme alla piastra 4, può ruotare su un piano orizzontale rispetto alla slitta trasversale e garantire il movimento della fresa ad angolo rispetto all'asse di rotazione del pezzo (parte). Il portautensile (testa di taglio) 6 con i bulloni 8 è fissato alla slitta superiore mediante l'impugnatura 9, che si muove lungo la vite 7. La pinza è azionata dalla vite di comando 2, dall'albero di trasmissione situato sotto la vite di comando, oppure manualmente. Inclusione alimentazioni automatiche prodotto dalla maniglia 14.

Riso. 1a. Calibro per tornio 16K20

Mandrino tecnico

Sui torni vengono utilizzati mandrini a due, tre e quattro griffe con bloccaggio manuale e meccanizzato. Nei mandrini autocentranti a due griffe vengono fissati fusioni e pezzi fucinati di varie forme; le ganasce di tali mandrini sono solitamente progettate per contenere solo una parte. In mandrini autocentranti a tre griffe, pezzi di forma tonda ed esagonale o barre tonde grande diametro. Nei mandrini autocentranti a quattro griffe, le barre quadrate sono fisse e nei mandrini con regolazione individuale delle ganasce, sono fissate parti rettangolari o asimmetriche. Il mandrino autocentrante a tre griffe con bloccaggio manuale è il dispositivo più comune per trattenere i pezzi sui torni.Con un meccanismo potente ma sensibile, il mandrino consente di montare in modo sicuro i pezzi con un'elevata precisione di centraggio, sia per lavorazioni ad alta modalità che per lavorazioni più fini lavoro. Il mandrino del tornio può essere montato sul mandrino di una macchina o dispositivo. Il mandrino autocentrante a tre griffe più utilizzato (figura sotto). Le camme 1, 2 e 3 della cartuccia si muovono contemporaneamente con l'aiuto del disco 4. Su un lato di questo disco sono realizzate scanalature (a forma di spirale di Archimede) in cui si trovano le sporgenze inferiori delle camme e su l'altro, viene tagliato un ingranaggio conico, accoppiato a tre ingranaggi conici 5. Quando una delle ruote 5 viene girata con una chiave, anche il disco 4 (grazie all'ingranaggio) ruota e, tramite una spirale, simultaneamente e uniformemente sposta tutte e tre le camme lungo le scanalature del corpo cartuccia 6. A seconda del senso di rotazione del disco, le camme si avvicinano o si allontanano dal centro del mandrino, bloccando o rilasciando il pezzo. Le camme sono generalmente realizzate in tre fasi e sono temprate per aumentare la resistenza all'usura. Sono presenti camme per il fissaggio dei pezzi in lavorazione sulle superfici interne ed esterne; durante il fissaggio lungo la superficie interna, il pezzo deve avere un foro in cui possono essere posizionate le camme.

Una delle conquiste più importanti dell'ingegneria meccanica all'inizio del XIX secolo fu la diffusione delle macchine utensili con calibri - supporti meccanici per la fresa. Per quanto semplice e, a prima vista, insignificante possa non sembrare questa appendice alla macchina, si può affermare senza esagerazione che la sua influenza sul miglioramento e sulla distribuzione delle macchine fu tanto grande quanto l'influenza delle modifiche apportate da Watt in motore a vapore. L'introduzione della pinza portò subito al miglioramento e alla riduzione del costo di tutte le macchine, diede impulso a nuovi miglioramenti e invenzioni. Il supporto è predisposto per muoversi durante la lavorazione dell'utensile da taglio, fissato nel portautensile. È costituito da una slitta inferiore (supporto longitudinale) 1, che si muove lungo le guide del telaio con l'aiuto dell'impugnatura 15 e garantisce il movimento della fresa lungo il pezzo. Sulla slitta inferiore lungo le guide 12, si muove la slitta trasversale (supporto trasversale) 3, che assicura il movimento della fresa perpendicolare all'asse di rotazione del pezzo (parte). Sulla slitta a croce 3 è presente una piastra rotante 4, che è fissata con un dado 10. La slitta superiore 11 si muove (mediante la maniglia 13) lungo le guide 5 della piastra rotante 4, che, insieme alla piastra 4, può ruotare su un piano orizzontale rispetto alla slitta trasversale e garantire il movimento della fresa ad angolo rispetto all'asse di rotazione del pezzo (parte). Il portautensile (testa di taglio) 6 con i bulloni 8 è fissato alla slitta superiore mediante l'impugnatura 9, che si muove lungo la vite 7. La pinza è azionata dalla vite di comando 2, dall'albero di trasmissione situato sotto la vite di comando, oppure manualmente. L'inclusione di alimentazioni automatiche avviene tramite la maniglia 14.

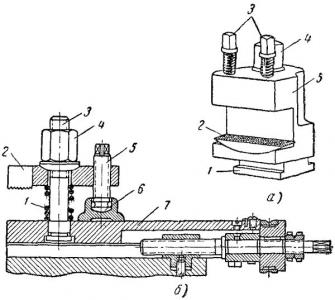

Dispositivo pinza a croce mostrato nella figura sottostante. Lungo le guide della pinza longitudinale 1, la vite di comando 12, munita di impugnatura 10, muove la slitta della pinza trasversale. La vite di comando 12 è fissata ad un'estremità nel supporto longitudinale 1, e all'altra estremità è collegata ad un dado (costituito da due parti 15 e 13 e un cuneo 14), che è fissato alla slitta a croce 9. Serraggio del vite 16, allontanare (cuneo 14) i dadi 15 e 13, per cui. viene selezionato lo spazio tra la vite di comando 12 e il dado 15. La quantità di movimento del supporto trasversale è determinata dall'arto 11. La piastra rotante 8 è fissata al supporto trasversale (con dadi 7), con cui la slitta superiore 6 e il portautensile ruotano 5. Su alcune macchine, la slitta trasversale 9 è installata sul portautensile posteriore 2 per la scanalatura, il taglio e altri lavori che possono essere eseguiti spostando il supporto trasversale, nonché una staffa 3 con uno scudo 4 che protegge il lavoratore da trucioli e fluido da taglio.

Il supporto del tornio è predisposto per fissare su di esso l'utensile da taglio e comunicargli il movimento di avanzamento durante la lavorazione.

La piastra di fondo 1 della pinza (Fig. 7), denominata carrello o slitta longitudinale, viene movimentata lungo le guide del telaio meccanicamente o manualmente. In questo caso, la fresa si muove in direzione longitudinale (questo è l'avanzamento longitudinale). Sulla superficie superiore del carrello sono presenti delle guide trasversali 12 a forma di coda di rondine, disposte perpendicolarmente alle guide del letto. Sulle guide 12 si muove la slitta trasversale 3 della pinza, attraverso la quale la fresa riceve un movimento perpendicolare all'asse del mandrino.

Fig 7. Supporto di un tornio a vite

Sulla superficie superiore della slitta trasversale 3 è presente una piastra della pinza rotante 4, che viene fissata dopo aver ruotato con un dado 10.

Sulla superficie superiore del piatto rotante sono ricavate delle guide 5 lungo le quali, ruotando l'impugnatura 13, si sposta la slitta superiore del piatto 11 della pinza.

Portautensili e teste di taglio

Un portautensili o una testa di taglio è installato sulla parte superiore della pinza per fissare le lame.

Fig 8 - Portautensili

Sulle macchine di piccole e medie dimensioni viene utilizzato un unico portautensile 5 (Fig. 8, a). La parte inferiore 1 del portautensile, che ha una forma a T, è fissata sulla parte superiore della pinza con un dado, 4. Per regolare la posizione bordo tagliente a seconda dell'altezza dei centri nel portautensile è presente un rivestimento 2, la cui superficie sferica inferiore poggia sulla stessa superficie del blocchetto portautensile. Fissare la taglierina nel supporto della taglierina con due bulloni 3.

Sui torni di grandi dimensioni si utilizzano portautensili singoli (Fig. 8, b). In questo caso, la fresa viene installata sulla superficie 7 della parte superiore della pinza e fissata con una barra 2, serrando il dado 4. Per evitare che il bullone 3 si pieghi, la barra 2 è supportata dalla vite 5 appoggiata su il pattino 6. Svitando il dado 4, la molla 1 solleva la barra 2.

Molto spesso, su torni a vite di medie dimensioni, vengono utilizzate teste di taglio rotanti tetraedriche (vedi Fig. 7).

La testa di taglio 6 è montata sulla sommità della pinza 11; quattro frese possono essere fissate al suo interno con viti 8 contemporaneamente. Puoi lavorare con qualsiasi taglierina installata. Per fare ciò, girare la testa e inserire la taglierina richiesta posizione di lavoro. Prima di girare, la testa deve essere sganciata ruotando la maniglia 9 collegata al dado che si trova sulla vite 7. Dopo ogni giro, la testa deve essere nuovamente bloccata con la maniglia 9.

- 707 visualizzazioni