Obrabiarki, sprzedaż sprzętu do obróbki metali w katalogu, opisy, ceny, charakterystyka. Rodzaje sprzętu do cięcia metalu

„Maszyny do cięcia metalu”

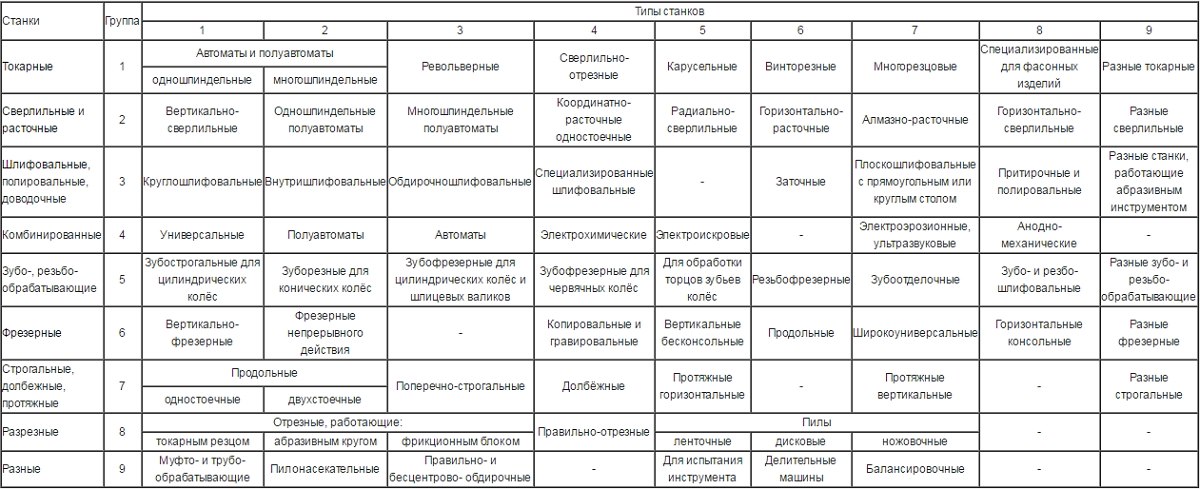

Klasyfikacja obrabiarek według przeznaczenia technologicznego, stopnia automatyzacji, rodzaje przetwarzania, wymiary, masa i dokładność.

ze względu na cel technologiczny: toczenie; wiercenie i wytaczanie; szlifowanie, polerowanie, wykańczanie, ostrzenie; przetwarzanie kombinowane i fizykochemiczne; obróbka kół zębatych i gwintów; przemiał; struganie, dłutowanie, przeciąganie; skaleczenie. Każda grupa jest podzielona na 9 typów: według przeznaczenia, cech konstrukcyjnych, wszechstronności itp. Według stopnia automatyzacji: półautomat, automat, CNC, GPM. Według wagi: lekki (do 1t), średni (1-10t), ciężki (10-100t), wyjątkowy (powyżej 100t). Według dokładności: N - normalna dokładność, P - zwiększona dokładność, V - wysoka dokładność, A - bardzo wysoka dokładność, C - szczególnie precyzyjne maszyny (machine master).

Wymiary maszyn. Model maszyny i jej oznaczenie.

Zakres rozmiarów- nazywają grupę maszyn tego samego typu o podobnym schemacie kinematycznym, konstrukcji, wygląd zewnętrzny, ale o różnych podstawowych parametrach - rozmiarach. Projekt maszyny o danej wielkości, przeznaczonej do danego rodzaju obróbki, nazywa się Model. Pierwsza cyfra - wskazuje grupę, druga - typ, trzecia i czwarta - charakteryzuje przestrzeń roboczą (rozmiar podstawowy). Litera po pierwszej lub drugiej cyfrze oznacza, że maszyna została zmodernizowana, a litera po cyfrach oznacza modyfikację, modyfikację podstawowego modelu maszyny. 16K20F3 - tokarka śrubowa(pierwsze 2 cyfry) o wysokości środka 200 mm z normalną dokładnością, F3 - sterowanie numeryczne, 3 ruchy współrzędnych w x, y, z.

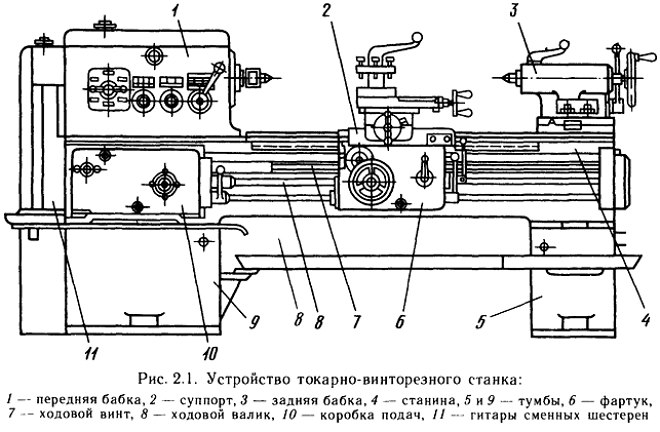

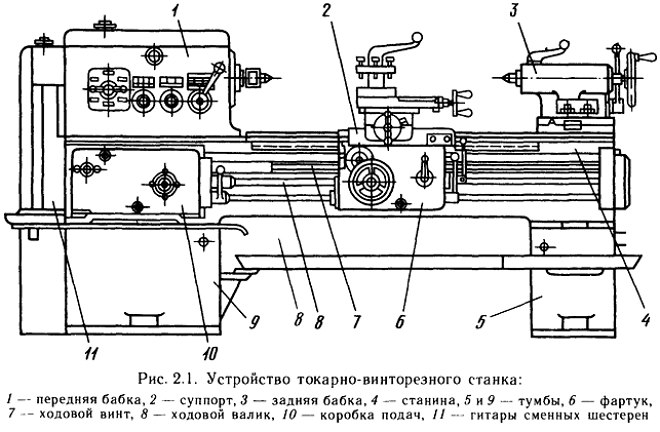

Przeznaczenie, wykroje i możliwości technologiczne tokarek śrubowych.

Przeznaczeniem maszyny jest toczenie zewnętrzne i wewnętrzne, nacinanie gwintów metrycznych prawych i lewych, calowych, modularnych i skokowych, gwintów jedno i wielozwojowych o skoku normalnym i podwyższonym, gwintów czołowych, itp. Maszyna znajduje zastosowanie w produkcji jednostkowej i małoseryjnej. Przy prawidłowej pracy na maszynach średniej wielkości z normalną dokładnością powierzchnie można uzyskać z dokładnością 8 ... 7 stopni z chropowatością R a nie większą niż 3,2 ... 1,6 mikrona. Na specjalnych maszynach o wysokiej precyzji, przy użyciu narzędzia z monokryształów diamentu, można uzyskać powierzchnie z błędem kształtu określonym przez dziesiąte części mikrona i chropowatością R z do tysięcznych części mikrona.

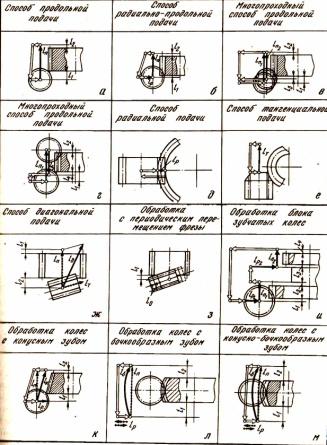

Przeznaczenie, schematy cięcia i możliwości technologiczne frezarek do kół zębatych.

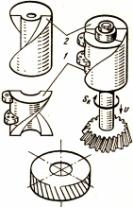

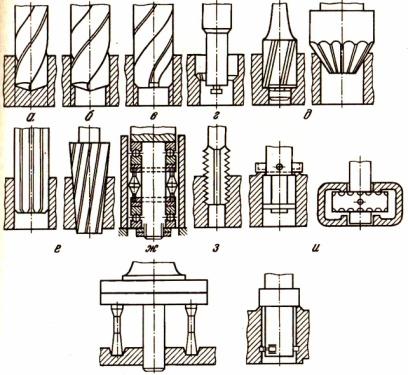

Frezarki do kół zębatych pracują według metody kopiowania i metody gięcia. Do nacinania kół zębatych walcowych służą maszyny pracujące metodą kopiowania. W przypadku montażu specjalnego narzędzia, również do produkcji kół stożkowych. Giętarki przeznaczone są do obróbki kół zębatych walcowych o zębach prostych i śrubowych oraz kół ślimakowych. Obrabiarki klas H, P mogą zapewnić obróbkę kół zgodnie z 7 - 5 stopniem dokładności (GOST 1643-81) podczas obróbki za pomocą noży ślimakowych i 9 - 8 - podczas pracy z nożami tarczowymi i palcowymi. Obrabiarki klasy B.A i C przy obróbce kół modułowych do 12 mm frezami ślimakowymi pozwalają na uzyskanie 4 - 2 stopni dokładności. Maszyny Master, które są modyfikacjami maszyn klasy C, mogą zapewnić pierwszy stopień dokładności podczas obróbki ślimacznic.

Cel, klasyfikacja, podstawowe ruchy i możliwości technologiczne frezarek.

Przeznaczone są do obróbki powierzchni zewnętrznych i wewnętrznych, płaskich, kształtowych, występów, rowków, rowków prostych i śrubowych, wielowypustów na wałach, kół zębatych skrawających itp. Produkują według swojej konstrukcji frezarki uniwersalne, specjalistyczne i specjalne. Ruchy kształtujące to obrót frezu (ruch główny) oraz ruch posuwu, który informuje o obrabianym przedmiocie lub frezie. Napędy główne ruchu i napędy posuwu są wykonywane oddzielnie. Dla maszyny CNC, zgodnie z klasą dokładności P, ustala się następujące tolerancje (µm): dokładność pozycjonowania liniowego jednostronnego przy długości przesuwu powyżej 400 do 1000 mm - 25; na okrągłości otworu obrabianego przez frez z konturem PU - 12; do prostoliniowości zaokrąglonych krawędzi - 20.

Przeznaczenie, schemat cięcia i możliwości technologiczne frezarek do kół zębatych.

Na tych maszynach wycinane są koła zębate walcowe o uzębieniu zewnętrznym i wewnętrznym, aw obecności kopiarki i noża śrubowego wycinane są koła zębate śrubowe. Ponadto na tych maszynach można ciąć bloki kilku kół. Zaletą tych maszyn jest ciągłość pracy bez straty czasu na podejście do obrabianego przedmiotu i wyjście z niego. Przygotowanie maszyny do cięcia kół zębatych śrubowych nie różni się od zwykłego. W takim przypadku instalowane są kopiarki z prowadnicami śrubowymi, które nadają kopiarce dodatkowy obrót. W wyniku ruchu obrotowego i posuwisto-zwrotnego zęby noża będą poruszać się po linii śrubowej, której kąt nachylenia musi być równy kątowi nachylenia linii śrubowej zębów ściętego koła na walcu dzielącym.

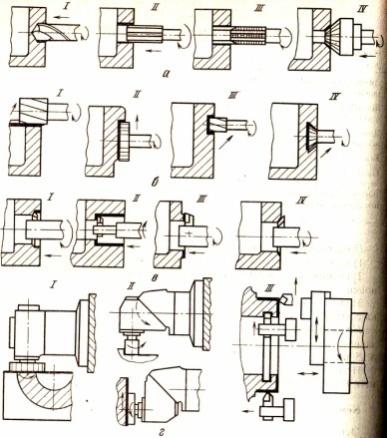

Cel, klasyfikacja, podstawowe ruchy i możliwości technologiczne wytaczarek.

Wytaczarki przeznaczone są do obróbki części karoserii. Mogą być używane do wytaczania, wiercenia, frezowania, pogłębiania, gwintowania itp. Wytaczarki dzielą się na następujące typy: wytaczarki poziome; koordynować wytaczarki; Wytaczarki diamentowe (wykańczające i wytaczarskie). Przy zastosowaniu dodatkowych wymiennych zespołów (głowice frezarskie, płyta czołowa) możliwe jest frezowanie wzajemnie prostopadłych płaszczyzn, obróbka zewnętrznych powierzchni cylindrycznych itp. Możliwość obróbki półfabrykatów z czterech stron bez ponownej instalacji. Wytaczarki współrzędnościowe mogą być również używane jako maszyny pomiarowe do kontrolowania wymiarów liniowych wzdłuż trzech osi, wymiarów kątowych odległości od środka do środka. Istnieje możliwość wykonania precyzyjnego znakowania w idei wykrawania, a także wykonania podziału i znakowania na powierzchniach metalowych. Na maszynach wykańczających osiąga się wysoką dokładność obróbki otworów - odchylenie od okrągłości 3 ... 5 mikronów i chropowatość powierzchni R a = 0,16 ... 0,63 mikronów.

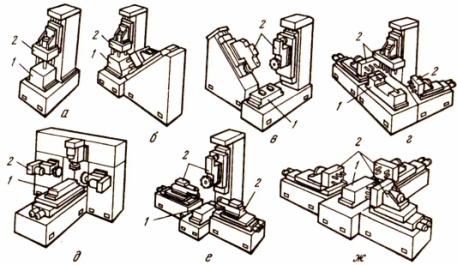

Maszyny agregatowe do obróbki części karoserii, ich możliwości technologiczne i klasyfikacja.

Maszyny agregujące nazywane są maszynami specjalnymi, które są składane z funkcjonalnie niezależnych, znormalizowanych i częściowo specjalnych jednostek i części. Na maszynach agregatowych wykonuje się wiercenie, wytaczanie, gwintowanie, rozwiercanie otworów oraz ich pogłębianie i pogłębianie, rowkowanie, frezowanie i frezowanie. W takich maszynach przedmiot obrabiany jest zwykle nieruchomy, co pozwala na jego jednoczesną obróbkę dużą liczbą narzędzi z kilku stron. Klasyfikacja: 1) w zależności od gabarytów obrabianych detali głośniki dzielą się na trzy grupy, różniące się wielkością, wagą i zastosowanymi zunifikowanymi jednostkami: Głośniki średniej wielkości wyposażone w głowice z pinolami z napędem posuwowym z płaską krzywką o mocy 1,1...3 kW; Głośniki o dużych gabarytach, wyposażone w stoły hydrauliczne lub elektromechaniczne, na których montowane są jednostki wrzecionowe. 2) ze względu na brak lub obecność urządzenia transportowego do okresowego ruchu obrabianego przedmiotu, JP dzieli się na jedno- i wielostanowiskowe.

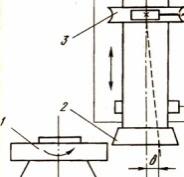

Linie automatyczne, ich przeznaczenie, klasyfikacja i możliwości technologiczne. linie obrotowe.

Linie automatyczne nazywane są liniami produkcyjnymi maszyn i jednostek połączonych w jeden system, w którym cały kompleks procesów technologicznych odbywa się bez bezpośredniego udziału pracownika. Klasyfikuje się: 1) według stopnia połączenia czasu obróbki i transportu detali linii automatycznej: - stacjonarnej, - obrotowej, - przenośnikowej; 2) według liczby wątków: - jednowątkowy (każda operacja wykonywana jest na jednym obrabianym przedmiocie), - wielowątkowy (jedna i ta sama operacja wykonywana jest na kilku obrabianych przedmiotach); 3) według liczby rodzajów jednocześnie przetwarzanych półfabrykatów: - jednoprzedmiotowe, - wieloprzedmiotowe. Elastyczna linia automatyczna jest ponownie dostosowywana do danej i rekonfigurowana do nowej nomenklatury części. Linie rotacyjne - zestaw automatów rotacyjnych, na których obrabiane są detale, wykonany w procesie ciągłego transportu wraz z narzędziem skrawającym. Główna cecha linie obrotowe to połączenie w czasie transportu półfabrykatów i ich obróbki.

Moduły maszyn i elastyczne systemy maszyn, ich skład i możliwości technologiczne.

Cel, możliwości technologiczne i klasyfikacja szlifierek.

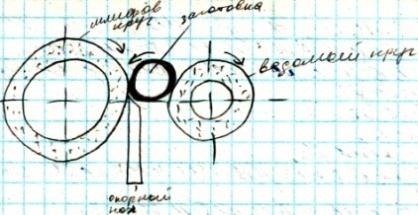

W przeciwieństwie do narzędzi ostrzowych, ściernice działają na dotyk. Wraz z ruchem obrotowym koła w strefie jego kontaktu z obrabianym przedmiotem część ziaren odcina materiał w postaci bardzo dużej ilości cienkich wiórów (10 8 ppm). Proces cięcia z każdym ziarnem jest niemal natychmiastowy. Klasyfikacja szlifierek w zależności od kształtu obrabianej powierzchni: płaskie - szlifowanie płaszczyzn, szlifowanie płaszczyzn, szlifowanie wzdłużne; szlifowanie cylindryczne - szlifowanie na okrągło (środek), szlifowanie bezkłowe; śruba - szlifowanie gwintu; bieganie (ewolwenta) - szlifowanie kół zębatych; kształtowane - szlifowanie profili. Szlifierki charakteryzują się dużą dokładnością, co pozwala zapewnić wysoką jakość obróbki, determinowaną dokładnością, co pozwala zapewnić wysoką jakość obróbki, determinowaną dokładnością wymiarów (2 - 4 mikrony i toczenia), kształtu (np. niekołowość 0,3 - 0,5 mikrona, walcowość 1 - 2 µm, płaskość 2 µm) oraz położenie obrabianej powierzchni i jej chropowatość (Ra - 0,63 - 0,16 µm). Dokładność wymiarowa podczas szlifowania determinowana jest przez małe głębokości skrawania (0,05 - 0,005 mm lub mniej), co wymaga mikroruchów zespołu

Cel, klasyfikacja, podstawowe ruchy i możliwości technologiczne wiertarek.

Przeznaczone do obróbki otworów przelotowych i nieprzelotowych narzędziami końcowymi (wiertła, pogłębiacze, rozwiertaki, gwintowniki). Rodzaje operacji wykonywanych na wiertarkach: wiercenie, rozwiercanie, pogłębianie, rozwiercanie, gwintowanie. Za pomocą specjalnych narzędzi i osprzętu na wiertarkach można wywiercić otwór o dużej średnicy - trepanację, docieranie otworu, przycinanie końcówek (zikovka). Najczęściej spotykane są następujące typy wiertarek: wiertarki pionowe jednowrzecionowe, wiertarki promieniowe, stołowe jednowrzecionowe pionowe wiertarki, maszyny do głębokich wierceń (układ poziomy), wiertarki do kruszywa składające się z jednostek znormalizowanych. Może mieć do 100 lub więcej wrzecion.

Maszyny wielofunkcyjne i ich możliwości technologiczne.

Ponad 70% części typu korpusów obrotowych, oprócz toczenia, wymaga dodatkowych operacji: obróbki otworów (wiercenie, wytaczanie itp. z których są usytuowane // prostopadle lub pod kątem do osi części , frezowanie pod różne kąty rowki, frezowanie objętościowe. Tworzenie maszyn wielozadaniowych zapewnia kompletną kompleksową obróbkę części na jednej maszynie w jednym ustawieniu. Znacząco poprawia dokładność obróbki i wydajność obróbki. Napęd współrzędnych biegunowych, w zależności od warunków obróbki, musi zapewniać albo regulację położenia (podział mechaniczny), albo regulację ciągłą z rozdzielczością 0,001 i załączaniem z częstotliwością 0,2-0,25 obr/min.

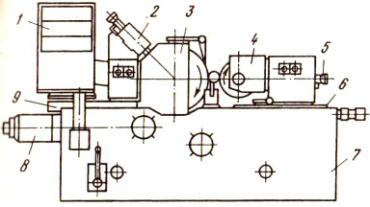

Cel, główne jednostki i schemat cięcia na szlifierkach bezkłowych.

Stosowane są w produkcji wielkoseryjnej do wysokowydajnego szlifowania powierzchni takich jak korpusy obrotowe o małej średnicy i dużej długości, a także detali bez otworów środkowych. 1 - blok sterujący, 2 i 5 - obciągacze do ściernicy i koła napędowego, 3 - wrzeciennik szlifierski, 4 - wrzeciennik koła prowadzącego, 6 - ślizg wrzeciennika koła prowadzącego, 7 - łoże maszyny, 8 - podajnik do zagłębiania, 9 - piaskowa fasola.

Wyprodukowane maszyny do cięcia metalu producenci krajowi, są podzielone na kilka kategorii, które charakteryzują odpowiednią klasyfikację. Możesz określić, do której kategorii należy ten lub inny sprzęt, po jego oznaczeniu, co wiele mówi tym, którzy go rozumieją. Jednak bez względu na to, do jakiej kategorii należy urządzenie do cięcia metalu, istota obróbki na nim sprowadza się do tego, że narzędzie tnące i część wykonują ruchy kształtujące i to one decydują o konfiguracji i wymiarach gotowego produktu .

Najczęstsze typy maszyn do cięcia metalu: 1-6 - toczenie, 7-10 - wiercenie, 11-14 - frezowanie, 15-17 - struganie, 18-19 - przeciąganie, 20-24 - szlifowanie.

Rodzaje sprzętu do cięcia metalu

Maszyny do cięcia metalu w zależności od przeznaczenia dzielą się na dziewięć głównych grup. Należą do nich następujące urządzenia:

- obrócenie- wszystkie odmiany (oznaczone cyfrą „1”);

- wiercenie i wytaczanie– maszyny do operacji wiercenia i wytaczania (grupa „2”);

- szlifowanie, polerowanie, wykańczanie– przecinarki do metalu do wykańczania, szlifowania, ostrzenia i polerowania operacje technologiczne(grupa „3”);

- łączny– urządzenia do cięcia metalu specjalny cel(grupa „4”);

- rzeźbienie i cięcie narzędzi- maszyny do obróbki elementów połączeń gwintowych i zębatych (grupa „5”);

- przemiał– maszyny do wykonywania praca frezarska(grupa „6”);

- dłutowanie, struganie i przeciąganie- maszyny do cięcia metalu o różnych modyfikacjach, odpowiednio, do strugania, rowkowania i przeciągania (grupa „7”);

- podział- sprzęt do cięcia, w tym piły (grupa „8”);

- różny- przykłady takich agregatów tnących do metalu - bezkłowe-obieranie, piłowanie i inne (grupa "9").

Grupy i typy maszyn do cięcia metalu (kliknij, aby powiększyć)

Ponadto obrabiarki mogą należeć do jednego z następujących typów:

- wielo- i jednowrzecionowe, specjalistyczne (półautomatyczne i automatyczne), kopiujące wielotnące, obrotowe, wiercące i tnące, karuzelowe, czołowe i specjalne;

- urządzenia do wykonywania technologicznych operacji wytaczania i wiercenia: wielo- i jednowrzecionowe, półautomatyczne typu pionowego, poziomego i promieniowego, urządzenia wiertnicze współrzędnościowe, diamentowe i typ poziomy, różne modele wiercenia;

- Różne rodzaje szlifierki (szlifierki płaskie, wewnętrzne i krążkowe), urządzenia do obróbki zgrubnej i polerowania, agregaty szlifierskie i specjalistyczne;

- typy maszyn do obróbki metali przeznaczone do obróbki elementów uzębień i połączenia gwintowane: nacinanie kół zębatych (w tym przeznaczone do obróbki kół stożkowych), nacinanie kół zębatych - do kół zębatych walcowych, frezowanie obwiedniowe kół zębatych, gwintowanie, szlifowanie gwintów i kół zębatych, wykańczanie kół zębatych, testowanie, frezowanie gwintów, urządzenia do obróbki końców zębów i elementów par ślimakowych ;

- maszyny do cięcia metalu należące do grupy frezarek: konsolowe (modele pionowe, poziome i uniwersalne) oraz bezkonsolowe (urządzenia pionowe, modele wzdłużne, kopiujące i grawerujące);

- sprzęt do strugania i modele do podobnych celów: maszyny wzdłużne, na których zainstalowany jest jeden lub dwa stojaki; urządzenia do przeciągania poziomego i pionowego;

- sprzęt do cięcia: wyposażony w gładką metalową tarczę, przecinak lub piły różne wzory(taśma, dysk, piła do metalu); prawidłowe typy cięcia maszyn do obróbki metalu;

- inne typy maszyn do obróbki półwyrobów metalowych: dzielące, służące do sterowania wiertłami i ściernicami, piłowania, wyważania, prostowania i bezkłowej obróbki zgrubnej, piłowania.

Pionowy- frezarka— jeden z przedstawicieli rozbudowanej grupy młynarskiej

Klasyfikację maszyn do cięcia metalu przeprowadza się również według następujących parametrów:

- wagowo i gabarytów sprzętu: duży, ciężki i niepowtarzalny;

- według stopnia specjalizacji: maszyny przeznaczone do obróbki detali o tym samym rozmiarze - specjalne; na części o różnej, ale tej samej wielkości - specjalistyczne; urządzenia uniwersalne, na którym można obrabiać części o dowolnym rozmiarze i kształcie;

- w zależności od stopnia dokładności przetwarzania: zwiększona - P, normalna - N, wysoka - B, szczególnie wysoka dokładność - A; rozróżnia się również maszyny, na których można wykonać szczególnie dokładną obróbkę – C, nazywane są też precyzją.

Znakowanie maszynowe

Klasyfikacja sprzętu przeznaczonego do obróbki metalowych półfabrykatów sugeruje, że każdy specjalista, po zobaczeniu jego oznaczenia, od razu będzie w stanie stwierdzić, która maszyna do cięcia metalu znajduje się przed nim. To oznaczenie zawiera znaki alfabetyczne i numeryczne, które wskazują indywidualne cechy urządzenia.

Pierwsza cyfra to grupa, do której należy maszyna do cięcia metalu, druga to typ urządzenia, jego typ, trzecia (aw niektórych przypadkach czwarta) to wielkość jednostki głównej.

Po numerach wymienionych w oznaczeniu modelu mogą znajdować się litery, które określają, czy model maszyny do cięcia metalu ma specjalne cechy. Taka charakterystyka urządzenia może obejmować jego poziom dokładności lub wskazanie modyfikacji. Często w oznaczeniu maszyny litera znajduje się już po pierwszej cyfrze: oznacza to, że masz przed sobą zmodernizowany model, w typowym projekcie, w którym dokonano jakichkolwiek zmian.

Jako przykład możesz rozszyfrować oznaczenie maszyny 6M13P. Liczby w tym oznaczeniu wskazują, że mamy frezarkę („6”) pierwszego typu („1”), która należy do trzeciego standardowego rozmiaru („3”) i umożliwia obróbkę z większą dokładnością (litera „P” ). Litera „M”, obecna w oznaczeniu to urządzenie wskazuje, że przeszedł modernizację.

Poziomy automatyzacji

Rodzaje tokarek, a także urządzenia do wszelkich innych celów, które są wykorzystywane w produkcji masowej i na dużą skalę, nazywane są kruszywami. Otrzymali tę nazwę ze względu na to, że są składane z tego samego typu jednostek (zespołów): łóżek, głowic roboczych, stołów, jednostek wrzecionowych i innych mechanizmów. Zupełnie inne zasady są stosowane przy tworzeniu maszyn niezbędnych do produkcji małoseryjnej i jednostkowej. Konstrukcja takich urządzeń, które są bardzo wszechstronne, może być zupełnie unikalna.

Klasyfikacja tokarek (jak również wyposażenia wszelkich innych kategorii) według poziomu automatyzacji implikuje ich podział na następujące typy:

- modele ręczne, wszystkie operacje, na których wykonywane są w trybie ręcznym;

- półautomatyczny, w którym część operacji technologicznych (ustawienie detalu, uruchomienie urządzenia, usunięcie gotowej części) wykonywana jest ręcznie (wszystkie pozostałe operacje związane z pomocniczymi wykonywane są automatycznie);

- automatyczne, do działania których niezbędne jest jedynie ustawienie parametrów przetwarzania, wszystkie pozostałe operacje wykonują samodzielnie, zgodnie z danym programem;

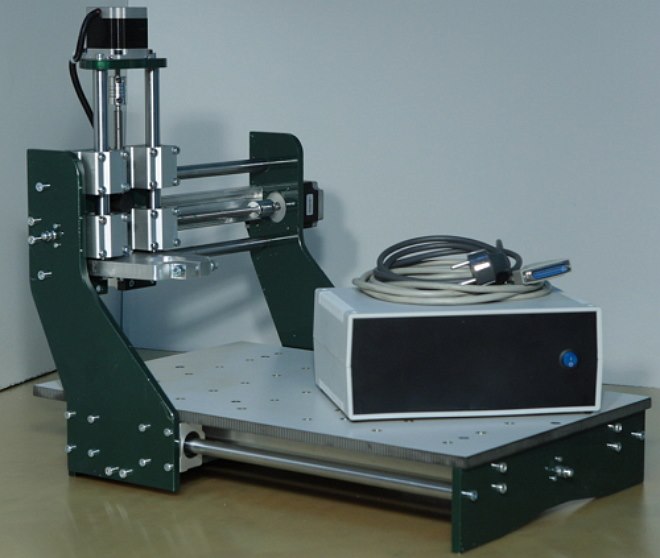

- Jednostki CNC do cięcia metalu (wszystkie procesy na takich maszynach są sterowane przez specjalny program, który zawiera zakodowany system wartości liczbowych);

- sprzęt do cięcia metalu należący do kategorii elastycznych zautomatyzowanych modułów.

Najwybitniejszymi przedstawicielami obrabiarek do metalu są urządzenia CNC, których pracą steruje specjalny program komputerowy. Program taki, który operator wpisuje do pamięci maszyny, określa prawie wszystkie parametry agregatu: prędkość obrotową wrzeciona, prędkość obróbki itp.

Wszystkie typy obrabiarek do metalu wyposażone w system CNC zawierają w swojej konstrukcji następujące typowe elementy.

- Konsola (lub konsola) operatora, za pomocą której w pamięci maszyny zapisywany jest program komputerowy, który steruje jej pracą. Dodatkowo za pomocą takiego pilota można również wykonać ręczne sterowanie wszystkimi parametrami urządzenia.

- Kontroler - ważny element System CNC, za pomocą którego generowane są nie tylko polecenia sterujące przekazywane do elementów roboczych sprzętu i kontrolowana jest poprawność ich wykonania, ale także wszystkie niezbędne obliczenia. W zależności od stopnia skomplikowania modelu jednostki, jako sterownik jej wyposażenia można zastosować zarówno potężną sprężarkę, jak i konwencjonalny mikroprocesor.

- Ekran lub wyświetlacz, który działa jako panel poleceń i sterowania dla operatora. Taki element pozwala monitorować pracę maszyny do cięcia metalu w czasie rzeczywistym, kontrolować proces obróbki, a w razie potrzeby szybko zmieniać parametry i ustawienia.

Zasada działania obrabiarek do metalu wyposażonych w system CNC jest prosta. Wstępnie napisany jest program, który uwzględnia wszystkie wymagania dotyczące obróbki konkretnego przedmiotu, następnie operator wprowadza go do sterownika maszyny za pomocą specjalnego programatora. Polecenia osadzone w takim programie są wydawane elementom roboczym urządzenia, a po ich wykonaniu maszyna automatycznie się wyłącza.

Zastosowanie maszyn do cięcia metalu wyposażonych w numeryczne zarządzanie programem, pozwala wykonywać obróbkę z dużą dokładnością i wydajnością, co jest powodem ich aktywne użycie wyposażyć przedsiębiorstwa przemysłowe produkcja wyrobów w dużych seriach. Takie jednostki są spowodowane wysoki poziom ich automatyzacji są doskonale zintegrowane z dużymi zautomatyzowanymi liniami.

Projekt maszyny

Wszystkie maszyny należące do kategorii obróbki metali mają wiele wspólne cechy w swoim projekcie. W rzeczywistości urządzenie i parametry techniczne takich jednostek muszą zapewniać prawidłowe wykonywanie ruchów technologicznych dwóch typów:

- ruch posuwu, który wykonuje urządzenie tnące lub sam przedmiot obrabiany;

- ruch, przez który wykonywane jest cięcie.

Aby wykonać te ruchy, a także zapewnić stabilność działania wszystkich innych elementów sprzętu do obróbki metali, jego konstrukcja obejmuje następujące ciała robocze:

- system sterowania odpowiedzialny za uruchamianie i zatrzymywanie maszyny, monitorujący wszystkie parametry jej pracy;

10.09.2011 18:36

Najpopularniejszym rodzajem sprzętu w nowoczesnej produkcji maszynowej i instrumentalnej były: maszyny do przetwarzania materiały budowlane przez usuwanie wiórów. Przyjęta w ZSRR klasyfikacja obrabiarek opierała się na technologicznej metodzie obróbki przedmiotów, charakteryzującej się rodzajem obrabianych powierzchni, rodzajem obrabiarki oraz rodzajem narzędzie tnące. Różnorodność obrabianych części i stosowanych metod obróbki przesądziły o istnieniu wielu typów i modeli obrabiarek Inżynieria ogólna(maszyny precyzyjnego oprzyrządowania nie mają jeszcze jasnego systemu klasyfikacji akceptowanego przez normę).

Najczęstsze typy maszyn do cięcia metalu

W zależności od charakteru wykonywanej na nich pracy i zastosowanych narzędzi skrawających, maszyny są dzielone (klasyfikowane) na grupy. Zgodnie z klasyfikacją zaproponowaną przez Moskiewski Eksperymentalny Instytut Obrabiarek do Obrabiarek (ENIMS) w ZSRR wszystkie masowo produkowane obrabiarki podzielono na 11 grup. Każda z tych grup maszyn jest z kolei podzielona na dziesięć odmian (typów) 0-10 według następujących głównych cech:

- cechy technologiczne maszyny (obieranie, wykańczanie);

- stopień automatyzacji;

- liczba najważniejszych korpusów roboczych (lub narzędzi) i ich lokalizacja itp. Każdy typ ma 10 standardowych rozmiarów.

Maszyny z grupy zerowej i typu zerowego są zastrzeżone.

Grupy obrabiarek

- Grupa zerowa a maszyny typu zero są w trybie gotowości.

- Pierwsza grupa - tokarki(pozycje 1 - 6 na rysunku) ta grupa obejmuje maszyny przeznaczone do obróbki powierzchni obrotowych. Podczas obróbki na maszynach tej grupy ruch skrawania wynika z obrotu przedmiotu obrabianego.

- Druga grupa - wiertarko-wytaczarki(na rysunkach pozycje 7 - 10). Głównym celem maszyn tej grupy jest obróbka okrągłych otworów w detalu. Ruch skrawania pochodzi z obrotu obrabiarki. W niektórych typach maszyn z tej grupy ruch jest nadawany poprzez przesuwanie stołu z częścią nieruchomą.

- Trzecia grupa - szlifierki(na rysunku pozycje 20-24). W tej grupie maszyn obróbka odbywa się za pomocą ściernic ściernych.

- Czwarta grupa - frezarki(na rysunku pozycje 11-14). W tej grupie maszyn obróbka (cięcie) odbywa się za pomocą frezów.

- Grupa piąta - strugarki(na rysunku pozycje 15-17). W tej grupie maszyn znajdują się maszyny, których wspólną cechą jest zastosowanie ruchu posuwisto-zwrotnego noża lub przedmiotu obrabianego jako ruchu skrawającego.

- Szósta grupa - przeciągarki (na rysunkach pozycje 18 i 19). Ta grupa obejmuje obrabiarki, które wykorzystują przeciąganie jako narzędzie skrawające.

- Siódma grupa - maszyny do polerowania i wykańczania. Czynnikiem spajającym tę grupę są ścierne narzędzia tnące: taśmy ścierne, proszki, pasty, pręty ścierne.

- Ósma grupa - maszyny zębate. Ta grupa maszyn przeznaczona jest do obróbki zębów kół, zaliczamy tu również szlifierki do kół zębatych.

- Dziewiąta grupa - maszyny do gwintowania. Ta grupa maszyn przeznaczona jest do produkcji gwintów (z wyjątkiem tokarek).

- Dziesiąta grupa - maszyny różne i pomocnicze. Obrabiarki nie ujęte w innych grupach.

Ta klasyfikacja pozwala przypisać numer kodu do każdej seryjnej maszyny produkcyjnej;(indeks) - oznaczenie typu i modelu. Indeks składa się z trzech do czterech cyfr: pierwsza cyfra oznacza grupę, druga - typ (odmianę) maszyny w tej grupie, trzecia i czwarta - charakteryzują jeden z najważniejszych wymiarów maszyny lub przedmiotu obrabianego. Wielka litera po pierwszej cyfrze oznacza aktualizację maszyny. Litera po wszystkich cyfrach oznacza modyfikację (modyfikację) podstawowego modelu maszyny lub cechy technologiczne to (na przykład zwiększona dokładność). Na przykład odszyfrujmy oznaczenie modu maszyny. 3740. Cyfra 3 oznacza, że maszyna należy do grupy szlifierek; cyfra 7 wskazuje jego rodzaj - szlifowanie powierzchni za pomocą okrągły stół; dwie ostatnie cyfry oznaczają największą średnicę stołu - 400 mm. Modyfikacja maszyny. 2135: numer 2 oznacza, że maszyna z drugiej grupy (wiercenie), numer 1 - pion, 35 - maksymalna dopuszczalna średnica nominalna wiercenie w stali średniej wytrzymałości 650 MPa. Model 2H135 to zmodernizowana maszyna.

Aby wyznaczyć modele specjalistycznych i specjalnych obrabiarek w ZSRR, każdej fabryce obrabiarek przypisano indeks składający się z jednej lub dwóch liter. Litery te są uzupełnione cyframi wskazującymi numer seryjny produkowanej maszyny specjalnej (na przykład AM - Mińska Fabryka Linii Automatycznych; MP - Mińska Fabryka Obrabiarek im. Kirowa; MK - Moskiewska Fabryka Obrabiarek "Czerwony Proletariusz" itp.).

W zależności od stopnia uniwersalności i specjalizacji wyróżnia się maszyny

- uniwersalny lub ogólny cel, na którym wykonywane są różne operacje obróbki części o różnej nomenklaturze (tokarka śrubowa, obrotowa itp.);

- specjalistyczne - do obróbki części o jednej lub kilku nazwach, podobnych w konfiguracji, ale posiadających różne rozmiary, używany głównie w produkcji masowej;

- specjalne - do przetwarzania jednej części lub części o tym samym standardowym rozmiarze, stosowane w produkcji masowej, czasem w produkcji na dużą skalę.

W zależności od masy maszyny do cięcia metalu ogólnego inżynierii dzielą się na kategorie

- lekki - do 1 tony

- średni - do 10 ton

- ciężki - powyżej 10 ton

A te ostatnie z kolei na duże - 10-30 ton, w rzeczywistości ciężkie - 30-100 ton, a szczególnie ciężkie (unikalne) - ponad 100 ton.

W zależności od stopnia dokładności rozróżnia się klasy obrabiarek

- normalna dokładność - H;

- zwiększona celność - P;

- wysoka dokładność - B (precyzja);

- szczególnie wysoka dokładność - A

- szczególnie precyzyjny - C ("master"-maszyny robione indywidualnie).

Dokładność obróbki zależy głównie od metody obróbki i stopnia dokładności maszyny. Tak więc maszyny o normalnej dokładności przeznaczone są głównie do obróbki części średniej wielkości w zakresie uprawnień 7-9.

Obrabiarki ze sterowaniem programowym (PU)

Obrabiarki ze sterowaniem programowym (PU) mogą być z systemami cykliczna kontrola programu(procesor) lub z systemami sterowania numerycznego(CNC). Maszyny ze wskazaniem cyfrowym i wstępnym ustawieniem współrzędnych są przydzielone do osobnej grupy. W maszynach z procesorem (mają indeks C w oznaczeniu modelu) do nośnika programu wprowadzane są tylko informacje technologiczne, a na maszynie zapewnia się regulację wymiarów z ogranicznikami. W maszynach CNC (wskaźniki F2, FZ, F4) sterowanie odbywa się z nośnika programu, w którym zakodowane są zarówno informacje technologiczne, jak i wymiarowe. Obrabiarki z cyfrowym wskazaniem i wstępnym ustawieniem współrzędnych (indeks F1) posiadają urządzenie elektroniczne, które ustala współrzędne punktów obrabianej powierzchni, a stół krzyżowy ustawiany jest w żądanej pozycji. Stół krzyżowy posiada czujnik sprzężenia zwrotnego, każda chwilowa pozycja stołu jest wyświetlana na pilocie (wskazanie cyfrowe). W tych maszynach (najczęściej wytaczarkach) zwykle stosuje się albo wstępnie ustawiony zestaw współrzędnych, albo wskazanie cyfrowe. Do ocena ogólna jakość maszyny wykorzystuje system wskaźników technicznych i ekonomicznych. Wśród najważniejszych wskaźników, które decydują o doskonałości konstrukcji maszyny w porównaniu z innymi maszynami o podobnym przeznaczeniu, są: wydajność, dokładność obróbki, stopień automatyzacji, technologiczność, zużycie metalu, zajmowane miejsce, koszt.

Maszyny do cięcia metalu w zależności od przeznaczenia dzielą się na dziewięć głównych grup. Należą do nich następujące urządzenia:

1. obrócenie- wszystkie typy tokarek grupy tokarskiej (w oznaczeniu są oznaczone cyfrą „1”);

2. wiercenie i wytaczanie- maszyny do operacji wiercenia i wytaczania (grupa „2”);

3. szlifowanie, polerowanie, wykańczanie- maszyny do cięcia metalu do operacji technologicznych wykańczania, szlifowania, ostrzenia i polerowania (grupa „3”);

4. łączny- urządzenia do cięcia metalu do celów specjalnych (grupa „4”);

5. rzeźbienie i cięcie narzędzi- maszyny do obróbki elementów połączeń gwintowych i zębatych (grupa „5”);

6. przemiał- maszyny do frezowania (grupa „6”);

7. dłutowanie, struganie i przeciąganie- maszyny do cięcia metalu o różnych modyfikacjach, odpowiednio, do strugania, rowkowania i przeciągania (grupa „7”);

8. podział- sprzęt do cięcia, w tym piły (grupa „8”);

9. różny- przykłady takich agregatów tnących do metalu - bezkłowe-obieranie, piłowanie i inne (grupa "9").

Grupy i typy maszyn do cięcia metalu (kliknij, aby powiększyć)

Ponadto obrabiarki mogą należeć do jednego z następujących typów:

· wielo- i jednowrzecionowe, specjalistyczne (półautomatyczne i automatyczne), kopiujące wielotnące, obrotowe, wiercące i tnące, tokarki karuzelowe, czołowe i specjalne rodzaje;

sprzęt do wykonywania operacji technologicznych wytaczania i wiercenia: wiertarki wielo- i jednowrzecionowe, półautomatyczne, pionowe, poziome i promieniowe, wytaczarki współrzędnościowe, diamentowe i poziome, różne modele wierteł;

· różnego rodzaju szlifierki (szlifierki płaskie, wewnętrzne i krążkowe), urządzenia do obróbki zgrubnej i polerskiej, agregaty narzędziowo-szlifierskie i specjalistyczne;

Rodzaje obrabiarek do metali przeznaczonych do obróbki elementów kół zębatych i połączeń gwintowych: nacinanie kół zębatych (w tym przeznaczone do obróbki kół stożkowych), obrabiarki do kół zębatych walcowych, frezowanie obwiedniowe kół zębatych, nacinanie gwintów, gwintowanie i szlifowanie kół zębatych, obróbka wykańczająca kół zębatych, testowanie, gwintowanie frezowanie, urządzenia do obróbki końcówek zębów i elementów par ślimakowych;

· obrabiarki do metalu należące do grupy frezarek: wspornikowe (modele pionowe, poziome i uniwersalne) i niewspornikowe (urządzenia pionowe, modele wzdłużne, kopiujące i grawerujące);

sprzęt do strugania i modele do podobnych celów: maszyny wzdłużne, na których zainstalowany jest jeden lub dwa stojaki; urządzenia do przeciągania poziomego i pionowego;

sprzęt tnący: wyposażony w tarczę ścierną lub gładką metalową tarczę, przecinak lub piły o różnej konstrukcji (taśma, tarcza, piła do metalu); prawidłowe typy cięcia maszyn do obróbki metalu;

Inne typy maszyn do obróbki półwyrobów metalowych: dzielące, służące do sterowania wiertłami i ściernicami, piłowania, wyważania, prostowania i obróbki zgrubnej bezkłowej, piłowania.

Frezarka pionowa - jeden z przedstawicieli rozbudowanej grupy frezarskiej

Klasyfikację maszyn do cięcia metalu przeprowadza się również według następujących parametrów:

· wagowo i gabarytów sprzętu: duży, ciężki i niepowtarzalny;

Według poziomu specjalizacji: maszyny przeznaczone do obróbki detali o tym samym rozmiarze - specjalne; na części o różnej, ale tej samej wielkości - specjalistyczne; uniwersalne urządzenia, na których można obrabiać części o dowolnym rozmiarze i kształcie;

· w zależności od stopnia dokładności obróbki: zwiększona - P, normalna - N, wysoka - B, szczególnie wysoka dokładność - A; rozróżnia się również maszyny, na których można wykonać szczególnie dokładną obróbkę – C, nazywane są też precyzją.

Znakowanie maszynowe

Klasyfikacja sprzętu przeznaczonego do obróbki metalowych półfabrykatów sugeruje, że każdy specjalista, po zobaczeniu jego oznaczenia, od razu będzie w stanie stwierdzić, która maszyna do cięcia metalu znajduje się przed nim. To oznaczenie zawiera znaki alfabetyczne i numeryczne, które wskazują indywidualne cechy urządzenia.

Pierwsza cyfra to grupa, do której należy maszyna do cięcia metalu, druga to typ urządzenia, jego typ, trzecia (aw niektórych przypadkach czwarta) to wielkość jednostki głównej.

Rozszyfrowanie oznakowania maszyn do cięcia metalu

Po numerach wymienionych w oznaczeniu modelu mogą znajdować się litery, które określają, czy model maszyny do cięcia metalu ma specjalne cechy. Taka charakterystyka urządzenia może obejmować jego poziom dokładności lub wskazanie modyfikacji. Często w oznaczeniu maszyny litera znajduje się już po pierwszej cyfrze: oznacza to, że masz przed sobą zmodernizowany model, w typowym projekcie, w którym dokonano jakichkolwiek zmian.

Jako przykład możesz rozszyfrować oznaczenie maszyny 6M13P. Liczby w tym oznaczeniu wskazują, że mamy frezarkę („6”) pierwszego typu („1”), która należy do trzeciego standardowego rozmiaru („3”) i umożliwia obróbkę z większą dokładnością (litera „P” ). Litera „M” obecna w oznaczeniu tego urządzenia wskazuje, że zostało ono zmodernizowane.

Poziomy automatyzacji

Rodzaje tokarek, a także urządzenia do wszelkich innych celów, które są wykorzystywane w produkcji masowej i na dużą skalę, nazywane są kruszywami. Otrzymali tę nazwę ze względu na to, że są składane z tego samego typu jednostek (zespołów): łóżek, głowic roboczych, stołów, jednostek wrzecionowych i innych mechanizmów. Zupełnie inne zasady są stosowane przy tworzeniu maszyn niezbędnych do produkcji małoseryjnej i jednostkowej. Konstrukcja takich urządzeń, które są bardzo wszechstronne, może być zupełnie unikalna.

Tokarka CNC

Klasyfikacja tokarek (jak również wyposażenia wszelkich innych kategorii) według poziomu automatyzacji implikuje ich podział na następujące typy:

1. modele ręczne, których wszystkie operacje są wykonywane w trybie ręcznym;

2. półautomatyczne, w którym część operacji technologicznych (ustawienie detalu, uruchomienie urządzenia, wyjęcie gotowej części) wykonywana jest w trybie ręcznym (wszystkie pozostałe operacje związane z pomocniczymi odbywają się w trybie automatycznym);

3. automatyczne, do działania którego konieczne jest jedynie ustawienie parametrów przetwarzania, wszystkie inne operacje wykonują samodzielnie, zgodnie z określonym programem;

4. Jednostki CNC do cięcia metalu (wszystkie procesy na takich maszynach są sterowane przez specjalny program, który zawiera zakodowany system wartości liczbowych);

5. sprzęt do cięcia metalu należący do kategorii elastycznych modułów zautomatyzowanych.

Najwybitniejszymi przedstawicielami obrabiarek do metalu są urządzenia CNC, których pracą steruje specjalny program komputerowy. Program taki, który operator wpisuje do pamięci maszyny, określa prawie wszystkie parametry agregatu: prędkość obrotową wrzeciona, prędkość obróbki itp.

CNC można wyposażyć nawet w najbardziej kompaktowe komputery stacjonarne

Wszystkie typy obrabiarek do metalu wyposażone w system CNC zawierają w swojej konstrukcji następujące typowe elementy.

· Konsola (lub konsola) operatora, za pomocą której w pamięci maszyny zapisywany jest program komputerowy, który steruje jej pracą. Dodatkowo za pomocą takiego pilota można również wykonać ręczne sterowanie wszystkimi parametrami urządzenia.

· Sterownik jest ważnym elementem systemu CNC, za pomocą którego nie tylko formowane są polecenia sterujące, przekazywane do elementów roboczych sprzętu i kontrolowana jest poprawność ich wykonania, ale także wszelkie niezbędne obliczenia zrobiony. W zależności od stopnia skomplikowania modelu jednostki, jako sterownik jej wyposażenia można zastosować zarówno potężną sprężarkę, jak i konwencjonalny mikroprocesor.

· Ekran lub wyświetlacz, który działa jako panel poleceń i sterowania dla operatora. Taki element pozwala monitorować pracę maszyny do cięcia metalu w czasie rzeczywistym, kontrolować proces obróbki, a w razie potrzeby szybko zmieniać parametry i ustawienia.

Zasada działania obrabiarek do metalu wyposażonych w system CNC jest prosta. Wstępnie napisany jest program, który uwzględnia wszystkie wymagania dotyczące obróbki konkretnego przedmiotu, następnie operator wprowadza go do sterownika maszyny za pomocą specjalnego programatora. Polecenia osadzone w takim programie są wydawane elementom roboczym urządzenia, a po ich wykonaniu maszyna automatycznie się wyłącza.

Zastosowanie obrabiarek wyposażonych w sterowanie numeryczne pozwala na obróbkę z dużą dokładnością i wydajnością, co jest powodem ich aktywnego wykorzystywania do wyposażenia przedsiębiorstw przemysłowych wytwarzających wyroby w dużych partiach. Takie jednostki, ze względu na wysoki poziom automatyzacji, są doskonale zintegrowane z dużymi zautomatyzowanymi liniami.

Tokarka do śrub

Projekt maszyny

Wszystkie maszyny należące do kategorii obróbki metali mają w swojej konstrukcji wiele cech wspólnych. W rzeczywistości urządzenie i parametry techniczne takich jednostek muszą zapewniać prawidłowe wykonywanie ruchów technologicznych dwóch typów:

ruch posuwu, który wykonuje urządzenie tnące lub sam przedmiot obrabiany;

Ruch, przez który wykonywane jest cięcie.

Aby wykonać te ruchy, a także zapewnić stabilność działania wszystkich innych elementów sprzętu do obróbki metali, jego konstrukcja obejmuje następujące ciała robocze:

system sterowania odpowiedzialny za uruchamianie i zatrzymywanie maszyny, monitorujący wszystkie parametry jej pracy;

węzeł, za pomocą którego ruch z silnika elektrycznego jest przekształcany i przekazywany do siłownika;

Sam napęd, który może być elektryczny, mechaniczny, pneumatyczny lub hydrauliczny.

Przecinarka do metalu to maszyna przeznaczona do obróbki detali w celu ukształtowania określonych powierzchni poprzez usuwanie wiórów lub odkształcanie plastyczne. Obróbka odbywa się głównie poprzez cięcie nożem lub narzędziem ściernym. Obrabiarki służą również do wygładzania powierzchni części, do walcowania powierzchni wałkami. Maszyny do obróbki metalu wykonują cięcie materiałów niemetalowych, na przykład drewna, tekstolitu, nylonu i innych tworzyw sztucznych. Specjalne maszyny przetwarzają również ceramikę, szkło i inne materiały.

Maszyny do obróbki metali są klasyfikowane według różnych kryteriów, w zależności od rodzaju obróbki, użytego narzędzia skrawającego i układu.

Najczęstsze typy maszyn do cięcia metalu

Klasyfikacja

Obrabiarki do metalu w zależności od charakteru wykonywanej pracy i rodzaju stosowanych narzędzi skrawających dzielą się na 11 grup (patrz rysunek).

- Grupa tokarek(poz. 1 - 6) składa się z maszyn przeznaczonych do obróbki powierzchni obrotowych. Cechą ujednolicającą maszyny z tej grupy jest wykorzystanie ruchu obrotowego przedmiotu obrabianego jako ruchu skrawającego.

- Grupa wiertarek(poz. 7 - 10) obejmuje również wytaczarki. Cechą ujednolicającą tę grupę maszyn jest ich przeznaczenie – obróbka okrągłych otworów. Ruch skrawania to ruch obrotowy narzędzia, któremu zwykle towarzyszy również ruch posuwowy. W wytaczarkach poziomych posuw można również przeprowadzić, przesuwając stół z przedmiotem obrabianym.

- Grupa szlifierek(poz. 20 - 24) łączy się w oparciu o zastosowanie ściernic ściernych jako narzędzia tnącego.

- Grupa maszyn do polerowania i wykańczaniałączone w oparciu o wykorzystanie jako narzędzia tnącego prętów ściernych, pasów ściernych, proszków i past.

- Grupa maszyn zębatych obejmuje wszystkie maszyny, które służą do obróbki zębów kół, w tym szlifowania.

- Grupa frezarek(poz. 11 - 14) składa się z maszyn wykorzystujących narzędzia wieloostrzowe - frezy jako narzędzie skrawające.

- Grupa strugarek(Poz. 15 - 17) składa się z maszyn, których wspólną cechą jest stosowanie prostoliniowego ruchu posuwisto-zwrotnego noża lub przedmiotu obrabianego jako ruchu skrawania.

- Grupa maszyn do cięcia obejmuje wszystkie typy maszyn przeznaczonych do cięcia i piłowania materiałów walcowanych (pręty, kątowniki, kanały itp.).

- Grupa przeciągarek(winorośle 18 i 19) ma jeden wspólna cecha: używać jako narzędzia tnącego specjalnych narzędzi wieloostrzowych - przeciągaczy.

- Grupa maszyn do gwintowania obejmuje wszystkie maszyny (z wyjątkiem maszyn z grupy tokarskiej) zaprojektowane specjalnie do produkcji gwintów.

- Grupa maszyn różnych i pomocniczychłączy wszystkie maszyny, które nie należą do żadnej z powyższych grup.

Tabela z figurami obrabiarek

| Nazwa maszyn | Szyfr grupy |

Kod typu | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| rezerwować | 0 | - | |||||||||

| Obrócenie | 1 | Automatyczne i półautomatyczne: | Obrócenie- obrotowy |

Wiercenie- ciąć |

karuzela | Toczenie i czołowy |

Wielokrotne cięcie i biurowy |

Specjalistyczne wykute |

Różny obrócenie |

||

| specjalistyczne wykute |

jednoobrotowy- rozsądny |

multi-spin- rozsądny |

|||||||||

| Wiercenie i wytaczanie | 2 | - | Pionowy- wiercenie |

półautomatyczny | Wytaczanie współrzędnych | Promieniowo- wiercenie |

Poziomo- nudny |

Diament nudny |

Poziomo- wiercenie |

Różny wiercenie |

|

| jednoobrotowy- rozsądny |

multi-spin- rozsądny |

||||||||||

| Szlifowanie i wykańczanie | 3 | Krugloszli- foval |

Wewnątrz- foval |

Peeling- szlifowanie |

Specjalistyczne szlifowanie szlifowane |

- | Ostrzenie | Szlifowanie powierzchni | Docieranie, polerowanie, honowanie, wykańczanie | Różne figuratywne | |

| Elektro- fizyczne i elektryczne chemiczny |

4 | - | Promień światła | - | Elektro- chemiczny |

Elektro- iskra |

- | Elektro- erozja, przebijanie ultradźwiękowe |

Anoda- cięcie mechaniczne |

- | |

| Obróbka zębów i gwintów- ing |

5 | Wątek- gwintowany |

Kształtowanie kół zębatych do obróbki cylindrycznej kaliczne koła |

Cięcie kół zębatych do obróbki kół stożkowych | Frezowanie narzędzi do obróbki kół cylindrycznych i wałów wielowypustowych |

Do cięcia ślimacznic | Do obróbki końców zębów kół | bez wątków płatki |

Wykańczanie zębów tak, sprawdź- tak i biegam |

Ząb i nić boslifowal- nie |

Różne narzędzia i nici przetwarzam- Shie |

| Przemiał | 6 | - | Pionowy- frezarka wspornikowa |

Frezowanie nie- nieciągłe działanie |

Podłużna pojedyncza kolumna nie |

Kopiuj- nie i żwir tułaczy |

Pionowy- bez konsoli |

Wzdłużna dwukolumnowa nie |

Konsola- operacje frezowania racjonalny |

Horyzont- tal- frezarka wspornikowa |

Różne frezowanie |

| Struganie, dłutowanie, przeciąganie | 7 | Wzdłużny | Krzyż- struganie |

Dłutowanie | Długo ciągnione poziomo nie |

Przeciąganie pionowe do ciągnięcia | - | Różne strugarki | |||

| jeden- stojak |

dwa- stojak |

wewnętrzny | na wolnym powietrzu | ||||||||

| Podział | 8 | Odcięcie, wyposażone | Prawidłowo- ciąć |

Piły | - | - | |||||

| narzędzie tokarskie | szlifowanie okrąg |

płyta gładka lub karbowana | taśma | dysk | Brzeszczot | ||||||

| Różny | 9 | Sprzęgło i rura walka |

Z nacięciem piły | Prawidłowo- i bez centrum peeling |

Balansowy | Dla testu- narzędzia |

Rozdzielacz- maszyny |

Stabilizator- wojskowy |

- | - | |

Numeracja maszyn

ZSRR przyjął jednolity system symbolika maszyn, na podstawie przypisania kodu (numeru) do każdego modelu maszyny. Numeracja obrabiarek do metalu, opracowana przez Instytut Doświadczalny Obrabiarek Obrabiarek (ENIMS), oparta jest na systemie dziesiętnym. Wszystkie maszyny są podzielone na 10 grup, każda grupa jest podzielona na 10 typów, a każdy typ na 10 rozmiarów. Jak widać z tabeli, grupowanie maszyn w grupy podczas numeracji opiera się na nieco innej zasadzie niż podczas klasyfikacji. Numer przypisany do każdego modelu maszyny może składać się z trzech lub czterech cyfr i liter, a litery mogą znajdować się po pierwszej cyfrze lub na końcu numeru, na przykład: 612, 1616, 6H82, 2620, 6H12PB.

Pierwsza cyfra numeru wskazuje grupę, do której należy. ta maszyna. Druga cyfra wskazuje typ maszyny w tej grupie. Trzecia lub trzecia i czwarta cyfra razem wskazują warunkowy rozmiar maszyny. Na przykład w przypadku tokarek trzecia i czwarta cyfra oznaczają wysokość środka w centymetrach lub decymetrach (1620, 1616, 1670); dla tokarek rewolwerowych i automatów - maksymalna średnica obrabianych prętów w milimetrach (1336, 1125, 1265); dla wiertarek - maksymalna średnica wiercenia otworu w stali miękkiej w milimetrach (2A125, 2A135, 2150). W przypadku frezarek konsolowych trzecia cyfra warunkowo wskazuje wielkość stołu. W celu odróżnienia projekt maszyny tej samej wielkości, ale z różnymi Specyfikacja techniczna, litera jest wprowadzana między pierwszą a drugą cyfrą. Na przykład wszystkie maszyny modeli 162, 1A62, 1B62, 1K62 to tokarki o wysokości kłów 200 mm. Jednak model 162 ma maksymalną prędkość obrotową 600, model 1A62-1200, 1B62-1500 i nowoczesny model 1K62 ma 2000 obr./min. Litery na końcu numeru wskazują różne modyfikacje maszyn tego samego modelu podstawowego. Czyli np. frezarka pozioma model 6N82G jest uproszczonym typem podstawowej frezarki uniwersalnej model 6N82, frezarka kopiująca model 6N12K jest modyfikacją podstawowej frezarki pionowej model 6N12 itd. W niektórych przypadkach czwarta Cyfra oznacza również maszynę zwalniającą o tym samym standardowym rozmiarze, ale o ulepszonej konstrukcji. Na przykład model 262 jest poziomy nudna maszyna drugi rozmiar. Nowoczesna wytaczarka o podobnej wielkości nowy design kod zaczyna się od modelu 2620.

Klasyfikacja maszyn według typów.

Maszyny tego samego typu mogą różnić się układem (np. frezowanie uniwersalne, poziome, pionowe), kinematykami tj. zestaw linków, które przekazują ruch, projekt, system sterowania, wymiary, dokładność obróbki itp.

Normy określają główne wymiary, które charakteryzują maszyny każdego typu. W przypadku tokarek i szlifierek cylindrycznych jest to największa średnica obrabianego przedmiotu, w przypadku frezarek długość i szerokość stołu, na którym montowane są obrabiane przedmioty lub osprzęt, w przypadku strugarek krzyżowych największy skok suwak z nożem.

Zakres wielkości stanowi grupa maszyn tego samego typu, o podobnym układzie, kinematyce i konstrukcji, ale różnych podstawowych wymiarach. Tak więc, zgodnie z normą, dla uniwersalnych frezarek obwiedniowych istnieje 12 standardowych rozmiarów o średnicy instalowanego produktu od 80 mm do 12,5 m.

Projekt obrabiarki każdego rozmiaru, przeznaczony dla danych warunków obróbki, nazywany jest modelem. Każdy model ma przypisany własny kod - numer składający się z kilku cyfr i liter. Pierwsza cyfra oznacza grupę maszyny, druga jej typ, trzecia cyfra lub trzecia i czwarta cyfra oznaczają główny rozmiar maszyny. Na przykład model 16K20 oznacza: tokarka do śrub z największa średnica obrabiany przedmiot 400 mm. Litera między drugą a trzecią cyfrą oznacza pewną modernizację głównego podstawowego modelu maszyny.

Klasyfikacja obrabiarek według stopnia wszechstronności. Istnieją następujące maszyny - uniwersalne, które służą do produkcji części o szerokim asortymencie o dużej różnicy wielkości. Takie maszyny są przystosowane do różnych operacji technologicznych:

- specjalistyczne, które są przeznaczone do produkcji części tego samego typu, na przykład części karoserii, stopniowanych wałków o podobnym kształcie, ale różnej wielkości;

- specjalne, które są przeznaczone do produkcji jednej określonej części lub jednego kształtu z niewielką różnicą wielkości.

Klasyfikacja obrabiarek według stopnia dokładności. Maszyny podzielone są na 5 klas:

- H - maszyny o normalnej dokładności;

- П - maszyny o podwyższonej dokładności;

- B - maszyny o wysokiej precyzji;

- A - maszyny o wysokiej precyzji;

- C - zwłaszcza maszyny precyzyjne lub mistrzowskie;

W oznaczeniu modelu może znajdować się litera charakteryzująca dokładność maszyny: 16K20P - tokarka do gwintowania o podwyższonej dokładności.

Klasyfikacja obrabiarek według stopnia automatyzacji. Przydziel obrabiarki i półautomaty. Automat to maszyna, w której po regulacji wszystkie ruchy niezbędne do zakończenia cyklu obróbki, w tym załadunek półfabrykatów i rozładunek gotowych detali, odbywają się automatycznie, tj. wykonywane przez mechanizmy maszyny bez udziału operatora.

Cykl pracy półautomatu jest również wykonywany automatycznie, z wyjątkiem załadunku i rozładunku, które wykonuje operator, uruchamia on również maszynę półautomatyczną po załadowaniu każdego detalu.

W celu kompleksowej automatyzacji produkcji wielkoseryjnej i masowej tworzone są automatyczne linie i kompleksy łączące różne maszyny, a dla produkcji małoseryjnej elastyczne moduły produkcyjne (FPM).

Automatyzację produkcji części na małą skalę osiąga się poprzez tworzenie obrabiarek ze sterowaniem programowym (cyklicznym), w oznaczenie modeli wprowadza się literę C (lub cyfrową F). Liczba po literze F wskazuje na cechę systemu sterowania:

- F1 - maszyna ze wskazaniem cyfrowym (z wyświetlaniem liczb odzwierciedlających np. położenie ruchomego korpusu maszyny) i wstępnym zestawem współrzędnych;

- F2 - maszyna z układem pozycyjnym lub prostokątnym;

- F3 - maszyna z układem konturowym;

- F4 - maszyna z uniwersalnym systemem do obróbki pozycyjnej i konturowej np. model 1B732F3 - tokarka z systemem konturowania CNC.

Klasyfikacja maszyn według wagi. Maszyny dzielą się na:

- płuca - do 1 tony;

- średni - do 10 ton;

- ciężkie - powyżej 10 t. Maszyny ciężkie dzielą się na duże - od 16 do 30 ton, ciężkie - od 30 do 100 ton;

- szczególnie ciężki - ponad 100 ton;