Poznaj - wytaczarki jigowe. Wytaczarka współrzędnościowa: rodzaje i modele.

Wśród sprzętu wytaczarki współrzędnościowe nazywane są osobliwymi „arystokratami”, które są przeznaczone do tworzenia najbardziej krytycznych części - otworów z niewielkimi odchyleniami w ich względnym rozmieszczeniu. Na takich maszynach znajduje się specjalne urządzenie odczytujące, za pomocą którego obrabiany przedmiot można przesuwać względem narzędzia z błędem nie większym niż 0,001 mm, oraz urządzenie kontrolne do sprawdzania odchyleń wymiarowych obrabianych części.

Cel wytaczarki współrzędnościowej

Wytaczarki współrzędnościowe przeznaczone są do obróbki otworów od środka do środka, których odległość musi być dokładnie zachowana od powierzchnie bazowe w prostokątnym układzie współrzędnych, bez użycia narzędzi do prowadzenia narzędzia.

Na takich maszynach wykonuje się wiercenie, frezowanie dokładne, wytaczanie, rozwiercanie i pogłębianie otworów, kontrolę i pomiary części, frezowanie dokładne końcówek, a także prace znakujące. Maszyny służą do wykonywania otworów w elementach korpusów i osprzętu oraz przewodów, które wymagają dużej dokładności we wzajemnym rozmieszczeniu otworów, w produkcji małoseryjnej, jednostkowej i masowej.

Na maszynach oprócz wytaczania wykonuje się znakowanie i sprawdzanie wymiarów, w tym odległości między osiami. Stoły obrotowe dostarczane z maszyną umożliwiają obróbkę otworów określonych w układzie współrzędnych biegunowych, otworów wzajemnie prostopadłych i nachylonych, a także powierzchni końcowych maszyny.

![]()

Maszyna wyposażona jest w optyczne urządzenia odczytujące, które umożliwiają zliczanie części całkowitych i ułamkowych wielkości współrzędnej. Ponieważ urządzenie wytaczarek współrzędnościowych jest połączeniem maszyny pomiarowej i maszyny do cięcia metalu, pracujących na takim sprzęcie, możliwe jest kontrolowanie detali obrabianych na innych maszynach.

Podczas normalnej pracy pionowa wytaczarka współrzędnościowa jest w stanie zapewnić dokładność odległości od środka do środka w układzie współrzędnych rzędu 0,004 milimetra. Aby uzyskać dokładniejszą odległość między środkami otworów, wytaczarka współrzędnościowa wyposażona jest w wyświetlacz cyfrowy, który daje operatorowi możliwość ustawienia współrzędnych z rozdzielczością około 0,001 milimetra.

Klasyfikacja wytaczarek współrzędnościowych

Istnieją wytaczarki współrzędnościowe z jednym i dwoma stojakami. Posiadają w swojej konstrukcji maszyny jednokolumnowe, stół krzyżowy, który ma za zadanie przesuwać obrabiany przedmiot w dwóch kierunkach, które są wzajemnie prostopadłe. Głównym ruchem jest tutaj ruch obrotowy wrzeciona, a ruch posuwowy to ruch pionowy wrzeciona.

Maszyny dwukolumnowe w swojej konstrukcji mają stół umieszczony na prowadnicach. Stół jest w stanie przesuwać zamontowany przedmiot obrabiany w kierunku współrzędnej X. Podczas ruchu wrzeciennika oś wrzeciona porusza się względem produktu zamontowanego na stole w kierunku współrzędnej Y.

W zależności od poziomu automatyzacji wytaczarki współrzędnościowe dzielą się na maszyny z CNC, cyfrowym wyświetlaczem i zestawem współrzędnych, a także z automatyczną zmianą detali i narzędzi, które pozwalają wykonywać różne praca frezarska z wysokim poziomem dokładności.

W zależności od charakteru transakcji, cechy konstrukcyjne i przeznaczenia, wytaczarki współrzędnościowe są uniwersalne i specjalistyczne. Z kolei maszyny uniwersalne dzielą się na wytaczarki poziome i wytaczarki wykańczające. Najważniejszym parametrem dla wszystkich typów obrabiarek jest średnica wrzeciona wytaczarskiego.

Modele współrzędnościowych maszyn obliczeniowych

Popularne modele wytaczarek współrzędnościowych mają w swojej konstrukcji prostokątny stół z ruchem poprzecznym i wzdłużnym. Zapewniony jest ruch regulacyjny głowicy wrzeciona. Przeprowadzany jest ruch przyspieszony i roboczy stołu w kierunku poprzecznym i wzdłużnym napędy elektryczne o najszerszym zakresie regulacji, co pozwala na zwiększenie sztywności i wydajności wytaczarki współrzędnościowej podczas frezowania. Rozważmy bardziej szczegółowo charakterystykę techniczną popularnych modeli wytaczarek współrzędnościowych.

Wytaczarka współrzędnościowa 2a450

Wymiary wytaczarki współrzędnościowej 2a450 wraz z przesuwem sań i stołu wynoszą 2670 na 3305 na 2660 milimetrów. Powierzchnia robocza stołu ma wymiary 1100 na 630 milimetrów. Waga maszyny, nie licząc masy akcesoriów i szafy elektrycznej, wynosi 7300 kilogramów. Dzięki tej maszynie możliwe jest osiągnięcie maksymalnej średnicy wiercenia 30 milimetrów i maksymalnego otworu 250 milimetrów przy użyciu produktu o maksymalnej wadze 600 kilogramów. Prędkość obrotowa wrzeciona osiąga 50-2000 obr/min, prędkość ruchu produktu podczas mielenia osiąga 30-200 obr/min. Przy zastosowaniu wytaczarki współrzędnościowej 2a450 moc silnika elektrycznego osiąga 4,5 VKt, częstotliwość obrotów wynosi 1800 obr./min.

Wytaczarka współrzędnościowa 2d450

Wytaczarka współrzędnościowa 2d450 ma następujące wymiary (z przesuwem suportu i stołu) - 3305 na 2705 na 2800 milimetrów. Powierzchnia robocza ma wymiary 1100 na 630 milimetrów. Waga maszyny bez szafki elektrycznej i niezbędnych akcesoriów to 7800 kilogramów. Największa średnica otworu to 250 milimetrów, przy czym możliwe jest zastosowanie produktu o wadze do 600 kilogramów. Prędkość wrzeciona wynosi 50-2000 na minutę. Moc silnika elektrycznego zainstalowanego na maszynie wynosi 2 VKt, prędkość obrotowa 700 obr/min.

Wytaczarka koordynacyjna 2v440a

Wymiary wytaczarki współrzędnościowej 2v440a, łącznie z przesuwem sań i przesuwem stołu, wynoszą 2520 na 2195 na 2430 milimetrów. Długość powierzchni roboczej stołu wynosi 800, a szerokość 400 milimetrów. Masa maszyny wraz z osprzętem zewnętrznym to 3630 kilogramów. Przy użyciu wytaczarki współrzędnościowej 2v440a możliwe jest osiągnięcie maksymalnej średnicy wiercenia w pełnym materiale 25 milimetrów i maksymalnej średnicy wytaczania 250 milimetrów przy użyciu produktów o maksymalnej wadze 320 kilogramów. Granica prędkości wrzeciona sięga 50-2000 obr/min na minutę, moc silnika elektrycznego to 2,2 WK, prędkość obrotowa to 800 obr/min.

Wytaczarka współrzędnościowa 2431

Model 2431 ma wymiary całkowite - 1900 na 1445 na 2435 milimetrów i wagę bez wyposażenia elektrycznego - 2510 kilogramów. Masa osprzętu elektrycznego dla wytaczarki współrzędnościowej 2431 wynosi 420 kg, a kompletu osprzętu 380 kg. Wymiary powierzchni roboczej stołu - 560 na 320 milimetrów. Podczas korzystania z tego modelu maksymalna średnica wiercenia 18 milimetrów i maksymalna średnica wytaczania 125 milimetrów są osiągane przy użyciu produktów o maksymalnej wadze 250 kilogramów. Limit prędkości wrzeciona na minutę wynosi od 75 do 3000 obr/min, łączna moc silników elektrycznych to 2,81 WK, moc silnika głównego to 2,2 KW.

Wytaczarka współrzędnościowa 2421

Wymiary wytaczarki współrzędnościowej 2421 to 900 na 1615 na 2207 milimetrów. Blat ma wymiary 450 na 250 milimetrów. Masa maszyny wraz z kompletem akcesoriów to 1610 kilogramów. Za pomocą tego modelu można osiągnąć maksymalną średnicę wiercenia w pełnym materiale 12 milimetrów i maksymalny otwór wywiercony 80 milimetrów przy użyciu produktów o maksymalnej wadze 150 kilogramów. Prędkość obrotowa wrzeciona waha się od 135 do 3000 obr/min. Moc silnika elektrycznego - 10 VKt.

Wytaczarki współrzędnościowe pełnią więc najważniejszą funkcję - wykonywanie otworów i kontrolowanie ich odchyleń. Maszyna wyposażona jest w cyfrowe urządzenie wskazujące, które umożliwia operatorowi zadawanie współrzędnych z rozdzielczością 0,001 mm, a także urządzenia odczytowe do odczytu części całkowitych i ułamkowych wielkości współrzędnych.

Wstęp

1. Urządzenie i zasada działania wytaczarek współrzędnościowych

2. Obliczanie kryteriów

2.2 Obliczanie kryteriów

3. Perspektywy rozwoju wytaczarek współrzędnościowych

Wniosek

Bibliografia

Wstęp

Wytaczarki przeznaczone są do obróbki części w produkcji jednostkowej i seryjnej. Ten maszyny uniwersalne, na którym można wykonywać zgrubne i dokładne wytaczanie otworów, toczenie zewnętrznych powierzchni walcowych i końcówek otworów, wiercenie, pogłębianie i rozwiercanie otworów, frezowanie płaszczyzn, gwintowanie i inne operacje. Duża różnorodność różnego rodzaju obróbka, prowadzona na wytaczarkach, w wielu przypadkach umożliwia dokończenie obróbki części bez przenoszenia jej na inne maszyny, co jest szczególnie ważne w przypadku ciężkiej inżynierii.

charakterystyczna cecha wytaczarki to obecność poziomego (lub pionowego) wrzeciona, które wykonuje osiowy ruch posuwowy. Dołączony do wrzeciona narzędzie tnące– wytaczadło z frezami, wiertło, pogłębiacz, frez, gwintownik itp. Szeroko stosowane są wytaczarki ze sterowaniem programowym, co skraca ich czas przezbrajania, zwiększa wydajność pracy i jakość obróbki.

W zależności od charakteru wykonywanych operacji, przeznaczenia i cech konstrukcyjnych wytaczarki dzielą się na uniwersalne i specjalistyczne. Z kolei maszyny uniwersalne dzielą się na wytaczanie poziome, wytaczanie współrzędnościowe oraz wytaczanie diamentowe (wykańczające). Dla wszystkich typów obrabiarek najważniejszym parametrem determinującym wszystkie główne wymiary maszyny jest średnica wrzeciona wytaczarskiego.

1. Urządzenie i zasada działania wytaczarek współrzędnościowych

narzędzia maszynowe

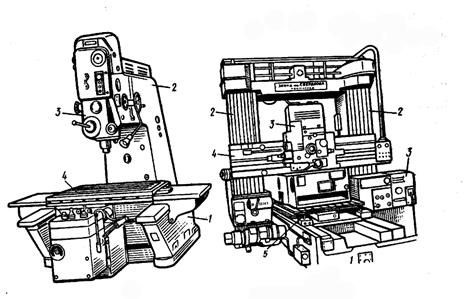

Wytaczarki współrzędnościowe przeznaczone są do obróbki otworów o precyzyjnych współrzędnych. Maszyny tego typu mają dwie wersje: jednokolumnową (ryc. 1, a) i dwukolumnową (ryc. 1, b). Główne części wytaczarki jednowspółrzędnej to rama 1, zębatka 2, głowica wytaczarska 3, stół z saniami 4. Wytaczarka dwurzędowa 2E470A ma następujące główne części: rama 1, zębatki 2, głowice wiertnicze 3, trawers 4, stół roboczy 5 .

Obrabiany przedmiot jest zamocowany na płaszczyźnie stołu, narzędzie tnące jest zamocowane we wrzecionie głowic wytaczarskich. W zależności od wysokości obrabianego przedmiotu trawers i głowica wytaczarska są ustawiane na określoną wysokość i ustalane. Ustawienie wrzeciona na zadane współrzędne odbywa się poprzez przesuwanie stołu w dwóch wzajemnie prostopadłych kierunkach (przy pracy na maszynie jednokolumnowej) lub przesuwanie stołu w kierunku wzdłużnym wzdłuż prowadnic łoża i głowicy wytaczarskiej w kierunku poprzecznym kierunek wzdłuż trawersu (w przypadku pracy na dwukolumnowej maszynie typu portalowego). Cechy konstrukcji, instalacji i konserwacji wytaczarek współrzędnościowych to:

obecność urządzeń korekcyjnych, które kompensują błąd skoku śruby pociągowej (w starszych modelach maszyn);

zastosowanie urządzeń optycznych do odczytu współrzędnych; zastosowanie prowadnic rolkowych, które wyczuwają masę sań, stołu, produktu i siłę cięcia;

wysoka precyzja obróbki części i montażu zespołów oraz wysoka jakość przetworzona powierzchnia; dobra odporność na wibracje i masywny fundament; stała temperatura pokojowa w granicach (20

1,5) C;wysokie kwalifikacje pracowników obsługujących maszyny; minimalne i regulowane naddatki na obróbkę otworów.

Rys.1. Wytaczarki koordynacyjne:

a - jednokolumnowy: 1 - łóżko, 2 - stojak, 3 - głowica wytaczarska, 4 - stół z saniami;

b - dwukolumnowy: 1 - łóżko, 2 - stojaki, 3 - głowice wiertnicze, 4 - trawers, 5 - pulpit

Jednokolumnowe pionowe wytaczarki współrzędnościowe przeznaczone są do obróbki otworów o precyzyjnych osiach, pomiędzy którymi wymiary podane są w prostokątnym układzie współrzędnych.

Dodatkowo maszyna jest również możliwa:

cięcie nici;

Frezowanie dokładne powierzchni za pomocą frezów czołowych lub palcowych;

przycinanie końcówek;

Znakowanie i kontrola wymiarów liniowych na detalach.

Dostarczane wraz z maszynami stoły obrotowe umożliwiają obróbkę otworów określonych w układzie współrzędnych biegunowych, a także otworów i płaszczyzn wzajemnie prostopadłych i nachylonych.

W normalnych warunkach roboczych maszyny zapewniają dokładność odległości od środka do środka podczas obróbki w prostokątnym układzie współrzędnych do 0,06 mm.

Maszyny wyposażone są w różnorodne narzędzia i akcesoria do wiercenia i wytaczania otworów, gwintowania, frezowania i znakowania:

amunicja:

Tuleja z kompletem tulei,

wiercenie,

gwintowany,

Nudy.

tuleje wciągane do narzędzi ze stożkiem Morse'a

altany do frezów

zestaw wytaczaków

uniwersalny uchwyt narzędziowy i uchwyt narzędziowy z precyzyjnym posuwem

szukacz środka mikroskopu, szukacz środka trzpienia

rdzeń sprężyny

centrum instalacji

· szeroka gama wytaczarek, wierteł, rozwiertaków, frezów, gwintowników.

Wytaczarka współrzędnościowa mod.2E450

Modyfikacja maszyny. 2E450A - jednokolumnowy o wymiarach stołu 630x1120 mm, wyposażony w optyczny układ pomiarowy z odczytem na ekranie, urządzenie do wstępnego zadawania współrzędnych, automatyczne zatrzymanie stołu oraz sanie w ustalonych pozycjach za pomocą fotoelektrycznego wskaźnika zerowego. Standardami długości są miary linii szkła płaskiego. Okres obrotu wrzeciona realizowany jest z regulowanego silnika elektrycznego prąd stały przez trzybiegową skrzynię biegów. Na każdym etapie prędkość wrzeciona regulowana jest bezstopniowo w zakresie 50-2500 obr/min. Posuw wrzeciona jest również bezstopniowo regulowany za pomocą wariatora ciernego. Jest mechanizm automatyczne wyłączanie posuw wrzeciona na zadanej głębokości. Zapewnione są mechaniczne zaciski stołowe i ręczne zaciskanie wrzeciennika. Dokładność ustawienia współrzędnych wynosi 0,004 mm, dokładność średnicy wywierconego otworu nie może przekraczać 0,005 mm.

Wytaczarka współrzędnościowa mod.2D450

Wytaczarka jednowspółrzędna mod. 2D450 o powierzchni roboczej stołu 630x1120 mm. wyposażony w urządzenia optyczne, które umożliwiają zliczanie części całkowitych i ułamkowych wielkości współrzędnej. Maszyna może być wykorzystywana zarówno w narzędziowniach jak i produkcyjnych do precyzyjnej obróbki części bez specjalnego wyposażenia. W normalnych warunkach pracy maszyna zapewnia dokładność ustawiania odległości od środka do środka w prostokątnym układzie współrzędnych 0,004 mm. aw układzie polarnym - 5 sekund łuku. Dokładność odległości między osiami otworów obrobionych w normalnych warunkach dla wytaczania współrzędnościowego 0,006 mm.

Ustawienie osi otworu na produkcie względem osi wrzeciona do wymaganej współrzędnej odbywa się poprzez ruch stołu lub sań, których ruch jest kontrolowany przez specjalne urządzenie optyczne. Ta ostatnia opiera się na precyzyjnych linijkach, mocowanych w jednym przypadku na stole (linijka ruchoma), w drugim - na ramie (linijka stała). Linijka stołu ma 1000 precyzyjnych podziałek do 1 mm., liniał łóżka - 630 podziałów. Pociągnięcia są wyświetlane na matowym ekranie przy powiększeniu 75x. Aby obliczyć setne części jednego odstępu linijki na płaszczyźnie ekranu, istnieje skala ze 100 podziałkami. Aby uzyskać bardzo precyzyjny odczyt, na ekranie znajduje się dodatkowa skala umożliwiająca odczyt do 0,001 mm.

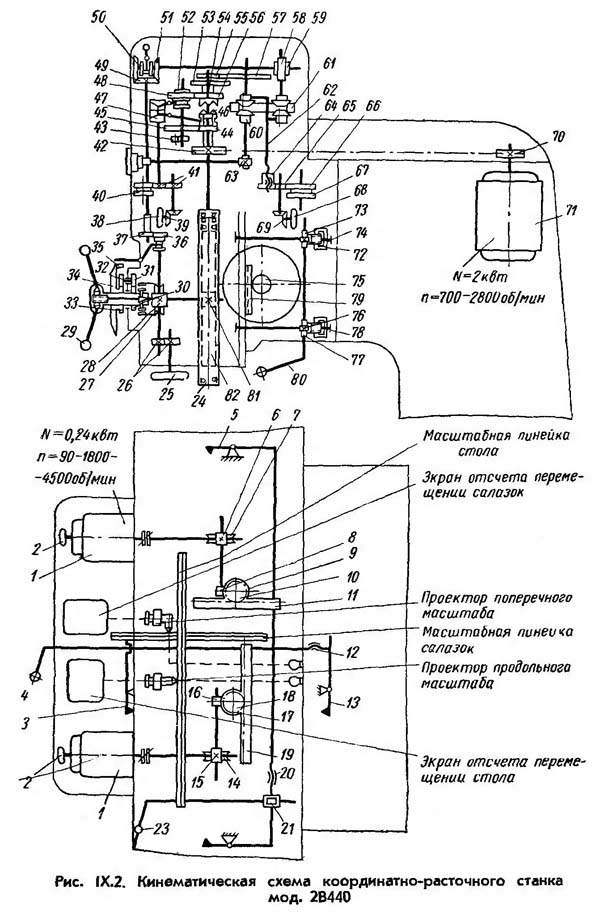

Ryż. 2. Schemat kinematyczny maszyny mod. 2D450

Rysunek 2 przedstawia schemat kinematyczny maszyny mod. 2D450. Łańcuch ruchu głównego określa obrót wrzeciona z narzędziem skrawającym, który jest realizowany z regulowanego silnika prądu stałego 1 poprzez napęd pasowy 2-3, wał I, koła zębate 6-7, wał II, koła lub 7- 10 do wrzeciona III. Prędkość obrotowa wrzeciona zmienia się bezstopniowo poprzez regulację silnika elektrycznego 1 w zakresie 700-2800 obr/min. Przełączanie stopni prędkości dwustopniowej skrzyni biegów odbywa się za pomocą pokrętła 11 poprzez przekładnię łańcuchową 4-5. Prędkość jest kontrolowana przez tachogenerator zamontowany na wale I.

Pionowe zasilanie tulei wrzeciona realizowane jest z oddzielnego silnika elektrycznego 17 DC o szerokim zakresie regulacji. Obrót przez przekładnię ślimakową 18-19, wał wielowypustowy IV, koła zębate 20-21, wał V i parę ślimakową 22-23, sprzęgło cierne z szyną 25 tulei wrzeciona. Uchwyty 40 przy wyłączonym sprzęgle, można ręcznie podnieść lub opuścić tuleję wrzeciona. Dla bardziej precyzyjnych ruchów tulei zastosowano pokrętło 41 połączone z wałem V za pomocą kół stożkowych 42-43. Automatyczne wyłączanie podawanie tulei wrzeciona po osiągnięciu określonej głębokości wiercenia odbywa się poprzez wyłączenie 17 za pomocą mikrowyłącznika.

Ruch regulacyjny głowicy wrzeciona wykonany jest z silnik asynchroniczny 12 przez przekładnię ślimakową 13-14 oraz zębatkę i zębnik 15-16. Obrabiany przedmiot przemieszczany jest w układzie współrzędnych prostokątnych poprzez przesuwanie stołu w kierunku wzdłużnym oraz przesuw w kierunku poprzecznym z dwóch niezależnych silników prądu stałego 44 i 26 poprzez podobne przekładnie ślimakowe 27-28 i 31-32, przekładnie stożkowe 35-36 i 37-38, zębatki 29-30 i 33-34.

Do mocowania stołu, sań i głowicy wrzeciona w niezbędne przepisy stosowane są zunifikowane zaciski.

Tabela 1.

Zakres modeli wytaczarek współrzędnościowych

| Model | Charakterystyka |

| 2A450 | Maszyna z optycznym układem odniesienia współrzędnych wzdłuż osi X i Y |

| 2A450AF10, 2D450AF10 | Obrabiarki z elektronicznym systemem odczytu i pomiaru, w tym cyfrowym wyświetlaczem, wzdłuż osi X i Y. Tryb elektronicznego koła zamachowego. |

| 2L450AF11-01 | Maszyna z cyfrowym urządzeniem wskazującym wzdłuż osi X, Y i Z oraz wstępnym zestawem współrzędnych wzdłuż osi X i Y. Istnieje tryb śledzenia pozycjonowania oraz tryb elektronicznego koła zamachowego z rozdzielczością ruchu stołu 0,001 i 0,01 mm |

| 2E450AFZ0 | Obrabiarka z urządzeniem CNC, z możliwością ustawienia programu obróbki w trybie interaktywnym wzdłuż osi X i Y oraz cyfrowym wskazaniem współrzędnych wzdłuż osi Z. |

| 2L450AF4 | Maszyna z CNC, z konturowaniem wzdłuż osi X, Y i Z. Monitor graficzny umożliwia debugowanie programów bez poruszania się po osiach. Programy części można przygotowywać online za pomocą standardowych plików tekstowych lub zautomatyzowanych systemów. |

2. Obliczanie kryteriów

2.1 Kryteria rozwoju obiektów technicznych

Wśród parametrów i wskaźników charakteryzujących każdy obiekt techniczny zawsze znajdują się takie, które mają tendencję do monotonnej zmiany przez długi czas lub mają tendencję do utrzymywania się na pewnym poziomie po osiągnięciu ich granicy. Wskaźniki te są uznawane przez wszystkich za miarę doskonałości i postępu oraz mają silny wpływ na rozwój poszczególnych klas obiektów technicznych i technologii jako całości.

Takie parametry i wskaźniki nazywane są kryteriami rozwoju obiektów technicznych. Ich znaczenie można ocenić z tego, że postęp techniczny w zakresie dowolnych obiektów technicznych polega zwykle na doskonaleniu jednych kryteriów bez pogorszenia (przynajmniej bez znacznego pogorszenia) innych. Tworząc system kryteriów rozwoju, należy spełnić szereg warunków:

Mierzalność: tylko taki parametr obiektu technicznego może być traktowany jako kryterium rozwoju, co pozwala na ocenę ilościową według jednej ze skal pomiarowych;

Porównywalność: kryterium rozwoju powinno mieć taki wymiar, aby można było porównać obiekty techniczne z różnych czasów i krajów;

Wyjątki: tylko takie parametry obiektu technicznego mogą być traktowane jako kryteria rozwoju, które przede wszystkim charakteryzują jego efektywność i mają decydujący wpływ;

Minimalność i niezależność: cały zestaw kryteriów rozwoju powinien zawierać tylko te kryteria, które nie mogą być logicznie wyprowadzone z innych kryteriów i nie mogą być ich bezpośrednią konsekwencją.

Ocena poziomu technicznego i jakości produktu odbywa się poprzez analizę porównawczą (porównawczą) w następującej kolejności:

Wybierany jest produkt bazowy (wariant idealny, analogowy lub prototypowy);

Ujawniają się wartości liczbowe głównych wskaźników techniczno-ekonomicznych ocenianych i bazowych produktów:

Obliczane są poziomy względnych wskaźników poziomu technicznego i jakości;

Oblicza się wartość uogólnionych wskaźników poziomu technicznego i jakości produktów.

Należy zauważyć, że głównym warunkiem porównania szacowanych i produkt podstawowy- porównywalność elementów produktu, tożsamość przeznaczenia funkcjonalnego.

Jako produkt bazowy do porównania wybierana jest najlepsza, realna próbka tego typu i standardowej wielkości produktów, dostępna w praktyce światowej. Może być zarówno krajowy, jak i zagraniczny i nazywa się go analogiem. Niekiedy przy rozwiązywaniu problemów związanych z modernizacją tego typu produktów za produkt podstawowy przyjmuje się produkt prototypowy, który jest udoskonalany poprzez eliminację istniejących mankamentów.

W niektórych przypadkach sprzęt przyszłości może być traktowany jako produkt podstawowy - idealna opcja. Wskaźniki charakteryzujące wariant idealny pod względem poziomu technicznego i jakości obliczane są w oparciu o prawa rozwoju technologii tego typu według kryteriów rozwoju.

Przy ocenie poziomu technicznego i jakości produktów wartości głównego parametru wymiarowego (pojemność, powierzchnia robocza, objętość użytkowa itp.) nie powinny różnić się od wartości dla produktu bazowego o więcej niż 20%.

2.2 Obliczanie

Tabela 2.

Dane techniczne wytaczarek współrzędnościowych o powierzchni roboczej stołu 630x1120 mm

| Rok wydania | Model maszyny | Największa średnica wiercenia/wytaczania, mm | Zasięg wrzeciona, mm | Największa odległość od końca do powierzchni roboczej stołu, mm | Ograniczenia prędkości wrzeciona, obr./min | moc, kWt | Waga (kg | Wymiary | ||

| Długość, mm | Szerokość, mm | Wysokość, mm | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | 12 |

| 1968 | 2A450 | 30/250 | 710 | 750 | 50-2000 | 2,0 | 7800 | 2670 | 3305 | 2660 |

| 1973 | 2D450 | 30/250 | 710 | 800 | 50-2000 | 2,2 | 7800 | 3305 | 2705 | 2800 |

| 1978 | 2450A | 40/250 | 715 | 750 | 32-2000 | 6,3 | 7920 | 2430 | 2750 | 3400 |

| 1983 | 2E450AF1-1 | 30/250 | 710 | 770 | 10-2000 | 7,2 | 8500 | 2760 | 2765 | 3000 |

| 1990 | 2E450A | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8050 | 3350 | 2500 | 2885 |

| 1992 | 2E450AF30 | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8000 | 2760 | 2980 | 2980 |

Analizując przedstawione dane, możliwe jest opracowanie nomenklatury kryteriów rozwoju wytaczarek współrzędnościowych. Obliczmy badane kryteria, których wyniki obliczeń przedstawia tabela 2.

1. Specyficzne zużycie materiału.

gdzie: K m - jednostkowe zużycie materiału. (kg/mm.)

M - masa (kg)

N to wartość głównego parametru (mm).

2. Energochłonność właściwa.

gdzie: E y - energochłonność właściwa (kW/m);

P - moc (kW);

N to wartość głównego parametru (m).

3. Określony obszar zajmowany przez maszynę.

gdzie: S y – konkretna powierzchnia zajęta w ten sposób. (m2/m)

S - powierzchnia zajmowana przez maszynę (m 2)

N - jednostka głównego parametru (m)

4. Jednostka mocy silnika elektrycznego na jednostkę masy maszyny.

Tabela 3. Kryteria rozwoju.

Na podstawie danych uzyskanych z kryteriów rozwojowych zbudujemy wykresy, dzięki którym możliwe będzie prześledzenie trendu zmiany kryteriów i wykonanie prognozy na 2007 rok.

2.3 Ustalenie zmiany kryteriów

Specyficzna intensywność energii

Biorąc pod uwagę zmianę wartości jednostkowego zużycia energii przez maszynę, można prześledzić trend wzrostu tego parametru. Metodą aproksymacyjną można sporządzić prognozę na rok 2007, wartość parametru wyniesie 45 kW/m.

Specyficzne zużycie materiału

Stosując metodę aproksymacji trendu, wyznaczamy poziom kryterium w 2007 roku. Z pewnym prawdopodobieństwem możemy przyjąć, że wartość kryterium wyniesie 32 kg/mm.

Jednostka mocy na jednostkę masy

Otrzymana krzywa wskazuje na wyraźny wzrost jednostki mocy na jednostkę masy wytaczarki współrzędnościowej. Stosując metodę aproksymacyjną możemy założyć: możliwe znaczenie ten parametr w 2007 r., który wyniesie 1,42 W/kg.

Określony zajęty obszar

Stosując metodę aproksymacji trendu, wyznaczamy poziom kryterium w 2007 roku. Z pewnym prawdopodobieństwem można powiedzieć, że wartość kryterium zmniejszy się i wyniesie 30 m 2 /m.

3. Perspektywy dalszego rozwoju jig-boring

narzędzia maszynowe

Modernizacja rekonstrukcji

Obecnie w Przemysł rosyjski istnieje duża flota przestarzałych pod względem moralnym i fizycznym wytaczarek współrzędnościowych modeli 2A450, 2D450, 2E450 oraz ich modyfikacji. Wiek tych maszyn sięga 30-40 lat, dlatego ich rozwiązania konstrukcyjne nie spełniają współczesnych wymagań stawiane maszynom. Ponadto duże zużycie jednostek oraz utrata parametrów dokładnościowych powodują problemy z ich działaniem. Wszystko to wymaga odnowienia parku maszynowego, ale większość przedsiębiorstw w obecnym otoczeniu gospodarczym nie ma na to wystarczających środków. Dlatego w tych warunkach ekonomicznie opłacalna jest modernizacja istniejącego sprzętu, w wyniku której konsument otrzymałby nowoczesną maszynę, której konstrukcja zawierałaby wieloletnie doświadczenie w produkcji obrabiarek, spełniającą wszystkie wymagania dla wskazujące (do tej maszyny), wyposażone w nowoczesne podzespoły i systemy sterowania. Jednocześnie klient po przekazaniu maszyny do modernizacji może nie czekać na modernizację całego cyklu produkcyjnego maszyny, ale otrzymać zmodernizowaną maszynę tego modelu (lub maszynę innego modelu) od park maszynowy dostępny w zakładzie. W takim przypadku szacunkowy koszt przekazanej maszyny zostanie odjęty od ceny zakupionej maszyny.

Głównymi elementami modernizacji wytaczarek współrzędnościowych ze sterowaniem ręcznym w ogólnym przypadku są:

· montaż elektronicznego układu odczytowo-pomiarowego, w skład którego wchodzą fotoprzetworniki przemieszczeń liniowych typu LIR oraz wskaźnik cyfrowy zamiast optycznych;

· zastosowanie sterownika programowalnego do budowy obwodu elektrycznego maszyny zamiast obwodu sterowania przekaźnika;

· śruby kulowe i regulowane silniki elektryczne prądu stałego o wysokim momencie obrotowym w napędach ruchów stołu i sań zamiast przekładni zębatkowych, proste regulowane silniki elektryczne prądu stałego i przekładnie ślimakowe;

montaż pneumatycznych zacisków stołu i sań zamiast zacisków elektromechanicznych;

· mechanizacja ruchu skrzyni wrzeciona;

· zastosowanie konstrukcji napędu przemieszczenia tulei z regulowanym silnikiem prądu stałego.

Wniosek

W jego Praca semestralna Opracowałem nazewnictwo kryteriów rozwojowych dla wytaczarek współrzędnościowych o powierzchni stołu 630x1120mm, przyjmując za główny parametr największa średnica nudy. Przeanalizowałem dynamikę tych kryteriów według lat produkcji obrabiarek. Dowiedziałem się z powodu jakich czynników nastąpiła zmiana wartości kryteriów. Podał schemat maszyny, opisał jej urządzenie, zasadę działania. Przeanalizował zależność wskaźników szczegółowych (zużycie energii jednostkowej, zużycie materiału) od wielkości maszyny.

Podał prognozę wartości kryteriów na 2007 rok. Wartości liczbowe wskaźników podane są w formie tabelarycznej i graficznej. Pracę zakończyłem opisem perspektyw rozwoju wytaczarek współrzędnościowych.

Bibliografia:

1. Połowikin A.I. Podstawy twórczości inżynierskiej. - M: Mashinostroenie, 1988, -368s.

2. Belik V.G. Poziom techniczny maszyn i urządzeń: sposoby jego doskonalenia. - Kijów, Technika, 1991.-200s.

3. Mogunow V.I. Maszyny do cięcia metalu. Szybkie odniesienie. - M.: Gosinti, 1964. -505s.

4. Informator nomenklatury. Uniwersalne maszyny do cięcia metalu produkowane przez przedsiębiorstwa Minstankopromu w latach 1978-1979 - M.: NIIMASH, 1968. - 219p.

5. Maszyny do cięcia metalu. Katalog katalogu. Część 3 - Obrabiarki z grupy wiercenia i wytaczania - M .: NIIMASH, 1973.

6. Maszyny do cięcia metalu. Katalog katalogu. Część 2 - Obrabiarki z grupy wiercenia i wytaczania. - M.: NIIMASH, 1965.

7. Maszyny do cięcia metalu. Wyd. W.E. Pusha.-M.: Mashinostroenie, 1986. -571s.

8. ZSRR Minstankoprom. Uniwersalne maszyny do obróbki metali produkowane przez przedsiębiorstwa Minstankopromu w latach 1973-1974.Książka nomenklatury. - M.: NIIMASH, 1973. -173p.

9. ZSRR Minstankoprom. Uniwersalne maszyny do obróbki metali wyprodukowane przez przedsiębiorstwa Minstankopromu w 1970 roku. Informator nazewnictwa. - M.: NIIMASH, 1970.-123p.

10. Maszyny do cięcia metalu. Katalog nomenklatury. Część 1. 1992-1993 - M.: ENIMS, VNIITEMR, 1992.

11. Maszyny do cięcia metalu. Katalog nomenklatury. Część 1. 1990-1991 - M.: VNIITEMR, 1990.

12. Maszyny do cięcia metalu. Wyd. N.S. Koleva.-M.: Inżynieria, 1980.-500s.

13. Smirnow A.I. Perspektywy technologii inżynierskiej. -M.: 1992

14. Smirnow V.K. Wytaczarko-tokarz: Proc. Dla SPTU. – wyd. 5, poprawione. i dodatkowe - M.: Wyższe. szkoła, 1987 r. - 255 pkt.

DO wytaczarka jigowa 2455AF10

Oprócz obróbki otworów na maszynie istnieje możliwość wykonania frezowania półwykańczającego i wykańczającego płaszczyzn i konturów kręconych.

Maszyna to nie tylko maszyna do precyzyjnej obróbki różnych produktów, ale także maszyna pomiarowa, która umożliwia dokładne pomiary w układzie współrzędnych prostokątnych. W obecności płaskiego lub uniwersalnego stołu obrotowego możliwe są również precyzyjne pomiary współrzędnych kątowych.

Wysoka precyzja i sztywność maszyny, niewielkie odkształcenia temperaturowe oraz wygodna kontrola pozwalają na bardzo precyzyjną obróbkę wyrobów i zastosowanie jej w różne branże przemysł.

W zmodernizowanej maszynie optyczny układ odniesienia został zastąpiony układem odniesienia „cyfrowe wskazanie” ruchów stołu, wrzeciennika i tulei wrzeciona z rozdzielczością 0,001 mm, co pozwala na wykorzystanie maszyny jako dokładnej maszyny pomiarowej do oznaczanie pracy, sprawdzanie wymiarów liniowych i odległości osi.

Za pomocą stołu obrotowego dołączonego do maszyny można obrabiać otwory i płaszczyzny położone pod różnymi kątami względem siebie.

2455A F10

DO wytaczarka jigowa 2A450AF10

Wytaczarka współrzędnościowa pionowa jednokolumnowa przeznaczona jest do obróbki otworów z dokładnym rozmieszczeniem osi, pomiędzy którymi podane są wymiary w prostokątnym układzie współrzędnych.

Wraz z wytaczaniem, wiercenie, frezowanie dokładne, znakowanie i kontrola wymiarów liniowych, w szczególności odległości od środka do środka, mogą być wykonywane na maszynie.

Stoły obrotowe umożliwiają obróbkę otworów określonych w układzie współrzędnych biegunowych, otworów skośnych i wzajemnie prostopadłych oraz toczenie płaszczyzn końcowych. strukturalnie różni się tym, że:

zacisk stołowy, sanki ( X, Y ) a wrzeciennik jest napędzany przez pneumatykę;

ruch głowicy wrzeciona odbywa się z el. silnik.

Za pomocą stołu obrotowego dołączonego do maszyny można obrabiać otwory i płaszczyzny położone pod różnymi kątami względem siebie.

Główne cechy techniczne modelu obrabiarki 2D450A F10

DO wytaczarka jigowa 2A459AF4

Wytaczarka współrzędnościowa CNC pozioma ze stołem obrotowym.

Maszyna przeznaczona jest do wykonywania z dużą dokładnością i wydajnością operacji wytaczania i frezowania, rozwiercania, pogłębiania, rozwiercania, obcinania końcówek, gwintowania, wykonywanych według zadanego programu. Maszyna posiada możliwość pracy w trybie ręcznym „Cyfrowe wskazanie”.

Zakres maszyny to jednorazowa, małoseryjna, masowa produkcja części o wysokiej precyzji w warsztatach narzędziowych i mechanicznych zakładów budowy maszyn.

Cechą charakterystyczną maszyny jest robienie dziur umieszczone na tej samej osi, równolegle, prostopadle lub umieszczone pod dowolnymi kątami, równolegle do lustra osi stołu z dużą dokładnością zarówno pod względem geometrii, jak i ich względnego położenia.

Główne cechy techniczne modelu obrabiarki 2A459A F4

DO wytaczarka jigowa 2E440AF10

Wytaczarka pionowa jednorzędowa. Przeznaczony do obróbki otworów w przewodach, osprzętach i częściach, gdy konieczne jest uzyskanie dużej dokładności we względnej pozycji obrabianych otworów.

Na maszynie można również wykonać znakowanie i weryfikację wymiarów liniowych oraz odległości od środka do środka. Obecność mechanicznego ruchu stołu i sań pozwala na wykonywanie lekkich prac frezarskich na maszynie.

Maszyna wyposażona jest w elektroniczny układ odczytowo-pomiarowy typu „Cyfrowe wskazanie”, napędy częstotliwości posuwów i ruchu głównego wraz z silnikami asynchronicznymi.

Główne cechy techniczne modelu obrabiarki 2E440A F10

DO wytaczarka jigowa 2V440AF4

Główne różnice w stosunku do modu wytaczarki współrzędnościowej. 2E440AF10 są: większy rozmiar stół, zwiększony ruch stołu i sań, wewnętrzny stożek wrzeciona - (spec. 5°) .

W różnych dziedzinach działalność produkcyjna często używany jest sprzęt, taki jak wiertarka współrzędnościowa. Sprzęt ten jest najczęściej wykorzystywany w przemyśle metalurgicznym, maszynowym. Głównym przeznaczeniem tej grupy maszyn jest obróbka powierzchni metalowych, wykonywanie takich operacji na detalach jak wytaczanie, wykrawanie otworów, pogłębianie i wiele innych operacji.

Wytaczarka do urządzeń jig

W rzeczywistości wytaczarka współrzędnościowa wykonuje absolutnie wszystkie funkcje, które wykonują konwencjonalne maszyny, ale jej zaletą jest to, że taki sprzęt wykonuje wszystkie czynności z dużą dokładnością. Taką dokładność obróbki części przez maszynę uzyskuje się dzięki temu, że sprzęt ten wyposażony jest we wszelkiego rodzaju elementy o charakterze optycznym, mechanicznym i automatycznym.

Szczegóły na wytaczarce współrzędnościowej mogą być przetwarzane zarówno seryjnie, jak i pojedynczo, w zależności od rodzaju przedsiębiorstwa, w którym działa ten sprzęt.

Głównym elementem roboczym tego urządzenia, podobnie jak w innych tokarkach, jest wrzeciono, które może być umieszczone w maszynie zarówno w pozycji poziomej, jak i pionowej. Na samym wrzecionie są już dodatkowo przymocowane wszelkiego rodzaju narzędzia, za pomocą których będzie wykonywana praca. Takimi elementami roboczymi mogą być na przykład wytaczak skrawający, pogłębiacze, wiertła i sprzęt do frezowania.

Do tej pory najczęściej spotykane są takie wytaczarki współrzędnościowe, które wykonują pracę za pomocą numerycznych kontrola programu, sprzęt ten pozwala wykonywać wszystkie prace z dużą dokładnością i minimalizuje koszty personelu obsługującego maszynę.

Rodzaje wytaczarek współrzędnościowych

Wytaczarki współrzędnościowe dzielą się na maszyny jedno- i dwukolumnowe. Zasada działania tych maszyn jest podobna i przedstawia się następująco. Obrabiany przedmiot do jego późniejszej obróbki jest mocowany na stole, który jest wykonywany w układzie współrzędnych, aby uzyskać największą dokładność obróbki części. Samo narzędzie, niezbędne do określonych rodzajów pracy, jest mocowane na elemencie wrzeciona. Samo wrzeciono jest ustawiane za pomocą współrzędnych stołu, co zapewnia precyzyjny kontakt z obrabianym przedmiotem podczas obróbki. Aby to zrobić, stół jest przesuwany, aż zostanie zainstalowany dokładnie tak, jak wymaga tego zadanie.

Głównymi zaletami stosowania wytaczarek współrzędnościowych jest wyposażenie ich w specjalne urządzenia korekcyjne, które pozwalają zminimalizować błędy podczas obróbki detali. Same współrzędne są odczytywane automatycznie, za pomocą urządzenia optycznego, które mierzy wartości niezbędne do ustawienia przedmiotu obrabianego.

Charakterystyka wytaczarki współrzędnościowej

Sprzęt ten ma doskonałą odporność na wibracje, co sprawia, że praca na takim sprzęcie jest bezpieczna. Oprócz ta cecha bezpośrednio wpływa na dokładność, z jaką sprzęt będzie działał.

W skład głównej jednostki roboczej tego sprzętu wchodzą takie elementy jak stojaki, trawers, sama głowica wytaczarska, urządzenie wrzecionowe oraz stół roboczy. Całość osprzętu zamontowana jest na solidnej stalowej ramie, która stanowi stabilną platformę o dużej masie, która zapewnia jego bezruch podczas pracy.

Wytaczarka współrzędnościowa jest wyposażeniem wysoki poziom poza tym jest wszechstronny w działaniu. Maszyna może również wykonywać takie prace jak frezowanie powierzchni, jak również może służyć do obcinania końcówek i znakowania obrabianego przedmiotu. Posiadając ten sprzęt można zatem uniknąć dodatkowych kosztów zakupu pomocniczych narzędzi roboczych, ponieważ ta maszyna pełni różne funkcje.

Informacje o producencie wytaczarki współrzędnościowej 2V440A

Producent wytaczarki współrzędnościowej 2B440A Kujbyszewa Fabryka Wytaczarek Współrzędnościowych, Stan-Samara CJSC założona w 1963 roku.

Historia fabryki wytaczarek współrzędnościowych w Kujbyszewie sięga roku 1963, kiedy oddano do użytku pierwszy etap tego przedsięwzięcia. Młody zespół zakładu w krótkim czasie opanował produkcję precyzyjnych obrabiarek i już w 1966 roku wyprodukował ich kilkaset.

Zakład przestał istnieć w 1991 roku, a jego obszary produkcyjne otwarto kilka zakładów obrabiarek, które nadal produkują wytaczarki współrzędnościowe, zajmują się ich naprawą i modernizacją. Zakład wytaczarek współrzędnościowych „Stan-Samara” CJSC, Samara Przedsiębiorstwo Badawczo-Produkcyjne Wytaczarek współrzędnościowych, CJSC, „Stankoservis” LLC, itp.

Wytaczarki koordynacyjne. Informacje ogólne

Synonimy: wytaczarka współrzędnościowa, wytaczarka współrzędnościowa.

Wytaczarki współrzędnościowe przeznaczone są do obróbki otworów w przewodach, uchwytach i częściach wymagających dużej precyzji. względne położenie otwory (w zakresie 0,005 - 0,001 mm), bez użycia narzędzi do prowadzenia narzędzia.

Maszyny te mogą być wykorzystywane do wytaczania, wiercenia, pogłębiania i rozwiercania otworów, dokładnego frezowania końcówek, pomiaru i kontroli części, a także znakowania prac.

Maszyny mogą być używane do obróbki otworów w przewodach, uchwytach i częściach, które wymagają dużej dokładności we względnej pozycji otworów. Oprócz wytaczania na maszynach można wykonywać znakowanie i sprawdzanie wymiarów liniowych, w szczególności odległości od środka do środka. Za pomocą stołów obrotowych i innych akcesoriów dostarczanych wraz z maszyną można również obrabiać otwory określone w biegunowym układzie współrzędnych, otwory skośne i wzajemnie prostopadłe oraz powierzchnie końcowe maszyny.

Wytaczarki współrzędnościowe przeznaczone są do obróbki otworów z dokładnym położeniem ich osi bez użycia oznaczeń. Dokładność lokalizacji otworów osiągana jest na tych maszynach w zakresie 0,005-0,001 mm. Maszyny te mogą być wykorzystywane do wiercenia, rozwiercania, pogłębiania, wytaczania otworów i frezowania powierzchni (frezowanie jest rzadko wykonywane). Wytaczarki współrzędnościowe są również używane do pomiaru i kontroli części, do precyzyjnych prac znakowania.

Wytaczarki współrzędnościowe są coraz częściej stosowane w warsztatach narzędziowych i eksperymentalnych.

Wytaczarki współrzędnościowe są jedno- i dwukolumnowe.

Maszyny jednokolumnowe posiadają stół krzyżowy przeznaczony do przesuwania obrabianego przedmiotu w dwóch wzajemnie prostopadłych kierunkach.

Maszyny dwukolumnowe posiadają stół umieszczony na prowadnicach łóżka. Stół przesuwa umieszczony na nim przedmiot tylko w kierunku współrzędnej x. Regały znajdują się po obu stronach łóżka, na nich umieszczona jest poprzeczka, na której prowadnicach znajduje się głowica wrzeciona. Gdy wrzeciennik porusza się wzdłuż prowadnic poprzeczki, oś wrzeciona porusza się względem produktu zainstalowanego na stole w kierunku drugiej współrzędnej y. Aby podnieść lub obniżyć wrzeciennik, poprzeczkę przesuwa się w górę lub w dół wzdłuż prowadnic zębatki. We wszystkich typach wytaczarek współrzędnościowych otwory są obrabiane pionowym posuwem wrzeciona ze stałą głowicą wrzeciona i stołem.

Aby uzyskać dokładniejszą odległość między środkami otworów, wytaczarki współrzędnościowe należy instalować w oddzielnych pomieszczeniach, w których zawsze konieczne jest utrzymywanie stałej temperatury +20 ° C z odchyleniem nie większym niż ± 1 °.

Pomiar odległości między osiami otworów można przeprowadzić za pomocą:

- sztywne i regulowane miary graniczne stosowane w połączeniu z urządzeniami wskaźnikowymi

- precyzyjne śruby pociągowe z ramionami i noniuszem

- dokładne wagi w połączeniu z przyrządami optycznymi

- indukcyjne, przelotowe czujniki śrubowe

Według pierwszej metody mierzone za pomocą zestawu płytek wzorcowych i sprawdzianu. Znajdują się one pomiędzy ruchomym ogranicznikiem zamontowanym na stole a kołkiem wskaźnikowym zamontowanym na stałym stojaku.

Zgodnie z drugą metodą mierzone za pomocą precyzyjnie wykonanych śrub pociągowych, które służą do przesuwania stołu i innych części. Ilość ruchu liczona jest przez kończynę z noniuszem. Aby wyeliminować błędy śruby pociągowej, często stosuje się linijki korekcyjne, które poprzez system dźwigni wytwarzają dodatkowy ruch stołu.

Pomiar jest liczony zgodnie z trzecią metodą w bardzo dokładnej skali obserwowanej przez mikroskop. Skala to stalowy wał lustrzany z naniesionym na jego powierzchni cienkim spiralnym ryzykiem z krokiem t=2 mm lub w postaci płaskiej skali lustrzanej. Zaletą tej metody pomiaru jest to, że nie zużywa się wałek lusterka ani skala lusterka, które nie są wykorzystywane do przesuwania stołu.

Czwarta metoda pomiaru za pomocą indukcyjnych sond śrubowych zapewnia możliwość zdalnej mniej męczącej obserwacji strzałki i skali wskaźnika elektrycznego.

2V440A Wytaczarka koordynacyjna. Cel i zakres

Maszyna przeznaczona jest do obróbki otworów w przewodach, uchwytach i częściach z dokładnym położeniem osi, pomiędzy którymi podane są wymiary w prostokątnym układzie współrzędnych.

Oprócz wytaczania, wiercenia, lekkiego (dokładnego) frezowania, na maszynie można wykonywać znakowanie i sprawdzanie wymiarów liniowych, w szczególności odległości od środka do środka. Maszyna wyposażona jest w stoły obrotowe, co umożliwia obróbkę otworów określonych w układzie współrzędnych biegunowych, otworów skośnych i wzajemnie prostopadłych oraz toczenie płaszczyzn końcowych.

Maszyna może wiercić otwory o średnicy do 40 mm, znakować precyzyjne szablony, sprawdzać wymiary liniowe i odległości od środka do środka, a także wykonywać lekkie prace frezarskie, dla których przewidziany jest mechaniczny posuw stołu i sań.

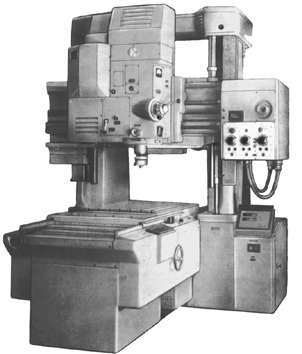

Pod względem układu maszyna ta należy do jednowspółrzędnych wytaczarek ze stołem krzyżowym, z głowicą wrzeciona poruszającą się po pionowych prowadnicach zębatki w kształcie litery L.

Maszyna 2V440A posiada prostokątny stół z ruchem wzdłużnym i poprzecznym. Zapewniony jest ruch regulacyjny głowicy wrzeciona.

Ruch roboczy i przyspieszony stołu realizowany jest niezależnie w kierunku wzdłużnym i poprzecznym za pomocą asynchronicznych napędów elektrycznych o szerokim zakresie regulacji.

Posuwy wrzeciona są bezstopniowo regulowane z wariatorem ciernym. Istnieje mechanizm automatycznego wyłączania posuwu wrzeciona na zadanej głębokości.

Maszyna wykorzystywana jest do pracy w narzędziowniach (obróbka przewodów i osprzętu) oraz w halach produkcyjnych do precyzyjnej obróbki części bez specjalnego wyposażenia.

Dokładne ustawienie stołu na zadaną współrzędną odbywa się ręcznie za pomocą pokrętła.

Stoły obrotowe i inne akcesoria dostarczane z maszyną umożliwiają obróbkę otworów w układzie współrzędnych biegunowych, otworów skośnych i wzajemnie prostopadłych oraz toczenie płaszczyzn końcowych.

Maszyna posiada szereg akcesoriów ułatwiających pracę (centrowniki, uchwyty narzędziowe itp.) oraz poziomy stół obrotowy.

Maszyna wyposażona jest w uniwersalny stół obrotowy, który umożliwia obróbkę otworów, których osie są ustawione w układzie współrzędnych biegunowych, z odczytem kątów wzdłuż ramion, dzielenie za pomocą tarcz dzielących; skośne otwory maszynowe.

Maszyna jest wyposażona w optyczną urządzenie pomiarowe z płaskimi liniami pomiarowymi i optyką ekranową z mikrometrem śrubowym.

Napęd głównego ruchu - z regulowanego silnika elektrycznego prądu stałego. Prędkości regulowane są wg systemu g – e (generator – silnik, system Leonard) w zakresie 4:1.

Aby zmienić zakres prędkości podany przez silnik o zmiennej prędkości, użyj proste pudełko prędkości.

Wrzeciennik maszyny ma tylko ruch regulacyjny. Do przesuwania tulei wykorzystywany jest podłączony napęd z bezstopniową zmianą posuwów. Do napędzania ruchów stołu i sań stosuje się silniki elektryczne prądu stałego z bezstopniową regulacją prędkości z EMU, z którymi są połączone szeregowo.

W tej maszynie napęd stołu i sań nie jest przeznaczony do automatyzacji precyzyjnych ustawień współrzędnych, ponieważ nie zapewnia niezbędnych do tego niskich prędkości ruchu stołu i sań.

Maszyna znajduje zastosowanie w warsztatach narzędziowych, maszynowych i przyrządowych do obróbki detali na części do produkcji jednostkowej i seryjnej.

Ruch roboczy i przyspieszony stołu realizowany jest niezależnie w kierunku wzdłużnym i poprzecznym za pomocą asynchronicznych napędów elektrycznych o szerokim zakresie regulacji, które pozwalają na zwiększenie sztywności i wydajności maszyny podczas frezowania.

Dokładne ustawienie stołu na zadaną współrzędną odbywa się ręcznie za pomocą pokrętła. Maszyna wyposażona jest w cyfrowe urządzenie wskazujące, umożliwiające operatorowi zadawanie współrzędnych z rozdzielczością 0,001 mm w dwóch wzajemnie prostopadłych kierunkach.

Wrzeciono obraca się z sterowany napęd elektryczny prąd przemienny przez trzybiegową skrzynię biegów. Posuwy wrzeciona są bezstopniowo regulowane z wariatorem ciernym. Istnieje mechanizm automatycznego wyłączania posuwu wrzeciona na zadanej głębokości.

Maszyna wyposażona jest w zaciski do wrzeciennika stołu, sań i wrzeciona.

Klasa dokładności maszyny A według GOST 8-71.

Opis maszyny

Podstawą maszyny jest łoże w kształcie skrzyni z wewnętrznymi usztywnieniami. Suwak porusza się wzdłuż prowadnic tocznych ramy w kierunku poprzecznym, wzdłuż prowadnic tocznych, których stół porusza się w kierunku wzdłużnym.

Mocowanie stołu i suwaka w pozycji roboczej odbywa się za pomocą uchwytów, które blokują posuwy robocze za pomocą wyłączników krańcowych. Automatyczne odcięcie posuwu występuje również w skrajne pozycje stoły i sanki.

Na ramie zamontowana jest odlewana zębatka, na której zamontowana jest skrzynia biegów.

Skrzynka wrzeciona równoważona przeciwwagą porusza się wzdłuż pionowych prowadnic regału. Przeciwwaga znajduje się w stelażu i jest połączona przewodami ze skrzynką wrzeciona.

Skrzynia wrzeciona zawiera wrzeciono wytaczarskie, mechanizm posuwu osiowego, urządzenie do odcinania posuwu na zadanej głębokości oraz precyzyjną ręczne karmienie.

Maszyna posiada urządzenie do pracy z chłodzeniem.

Główne akcesoria maszyny

W skład wyposażenia maszyny wchodzą: celowniki, imadło do precyzyjnego posuwu, imadło uniwersalne, tuleje wciągane, tulejki zaciskowe, uchwyt wiertarski, rdzeń sprężyny, środek nastawczy, uchwyt wskaźnikowy, uchwyt do ostrzenia małych wierteł i frezów, wytaczadła, narzędzia skrawające, obrotowe tabele.

Szukacz środka ze wskaźnikiem składa się z płytki prowadzącej 1 ze stożkowym trzpieniem do mocowania we wrzecionie i obudowy 2, na której zamocowany jest wskaźnik 3 i dźwignia stykowa 4. Sprężyna 5 wytwarza siłę, z jaką dźwignia stykowa jest dociskana do powierzchni być sprawdzone. Ciało porusza się wzdłuż drążka i jest zamocowane w dowolnym miejscu w zależności od promienia, w którym odbywa się badanie.

Stosowany jest szukacz środkowy:

- wyrównać oś otworu lub oś cylindrycznego występu na produkcie z osią wrzeciona;

- sprawdzenie równoległości dowolnej płaszczyzny produktu do płaszczyzny stołu (prostopadle do płaszczyzny produktu osi wrzeciona)

- sprawdzenie równoległości dowolnej pionowej płaszczyzny produktu z ruchem stołu w kierunku wzdłużnym lub poprzecznym,

Mikroskop z celownikiem środkowym zainstalowany w stożku wrzeciona.

Do ustawienia krawędzi produktu wzdłuż osi wrzeciona używa się kwadratu celowniczego dołączonego do mikroskopu, który nakłada się na krawędź podstawy produktu. Na wypolerowaną poziomą płaszczyznę kwadratu nakładana jest linia, która dokładnie pokrywa się z pionową płaszczyzną odniesienia, tj. krawędź podstawy produktu. Podczas uzgadniania produktu ryzyko musi znajdować się między poziomymi lub pionowymi liniami podwójnego krzyża.

Wyszukiwarka środka trzpienia służy do ustawienia krawędzi lub wypukłej cylindrycznej powierzchni produktu w pewnej odległości od osi wrzeciona. Podkładka 1 o średnicy 20 mm jest dociskana sprężyną do dolnego końca trzpienia. Przy sworzniu 2 podkładka ma luz promieniowy, dzięki czemu może się przemieszczać względem precyzyjnej szyjki 3 trzpienia. Cylindryczna szyjka trzpienia nie ma bicia promieniowego, a jej średnica jest równa średnicy podkładki. Jeżeli krawędź produktu dotknie podkładki w odległości dokładnie 10 mm, to po obróceniu wrzeciona podkładka będzie się obracać bez uderzania w stosunku do szyjki trzpienia. Przy najmniejszym przesunięciu krawędzi pojawi się zauważalne bicie podkładki. Dokładność montażu sięga 0,005 mm.

Rdzeń sprężyny przeznaczony do znakowania na maszynie. Głowica rdzenia jest cofana do środka, gdy radełkowana tuleja jest obracana. Pod koniec obrotu tej samej tulei napastnik zostaje zwolniony i pod działaniem sprężyny uderza. Wierzchołek rdzenia powinien znajdować się powyżej zaznaczonej powierzchni w odległości 5,5 mm.

Gramofony– poziome i uniwersalne dostarczane są wraz z maszyną jako wyposażenie specjalne. Urządzenia mechanizmów dzielących stołów są takie same i z punktu widzenia kinematyki podobne do podzielnic uniwersalnych. Tabele różnią się wielkością i dostępnością. stół uniwersalny urządzenia do przechylania gramofonu

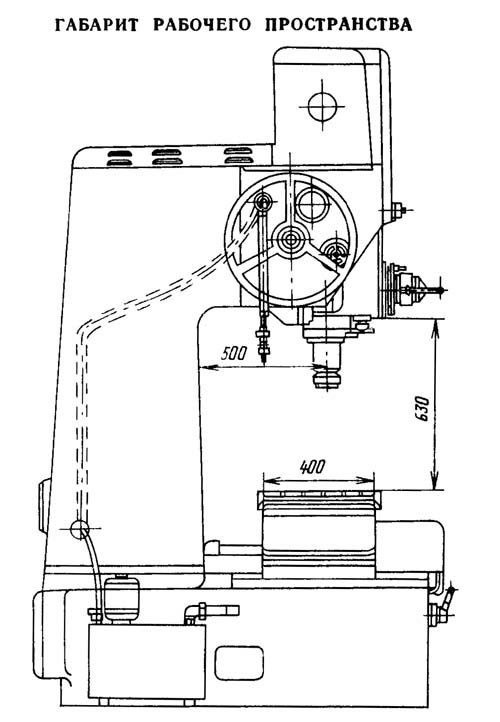

2V440A Wymiary przestrzeni roboczej wytaczarki współrzędnościowej

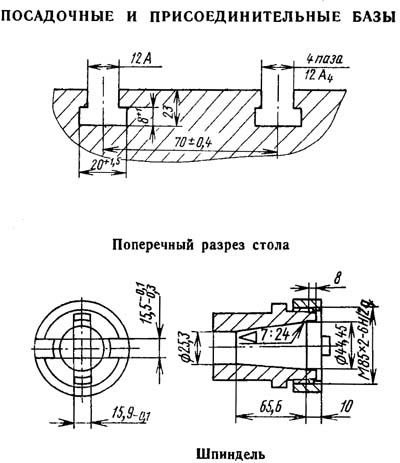

2V440A Podstawy do lądowania i łączenia wytaczarki współrzędnościowej

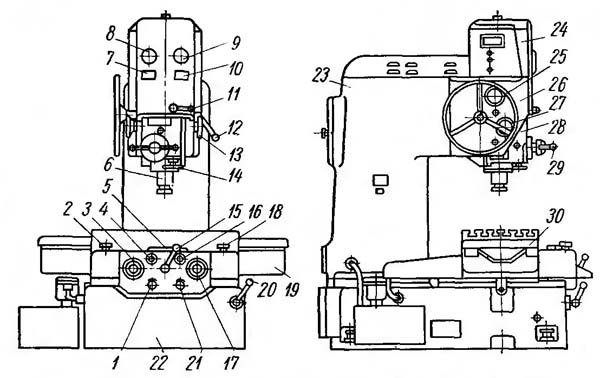

2V440A Widok ogólny wytaczarki współrzędnościowej

2V440A Lokalizacja elementów sterujących maszyny

Lista sterowników maszyny 2V440A

- pokrętło do zerowania skali poprzecznej

- regulator prędkości poślizgu

- kółko ręczne ruch ręczny poślizg

- mikrometr spiralny grzyba w skali poprzecznej

- ekrany i przyciski sterujące

- wrzeciono

- wskaźnik prędkości

- amperomierz

- obrotomierz prędkości wrzeciona

- wskaźnik posuwu wrzeciona

- uchwyt do wyłączania i cofania posuwu wrzeciona

- uchwyt do mocowania skrzynki wrzeciona

- pokrętło regulacji posuwu wrzeciona

- pokrętło ręcznego posuwu wrzeciona,

- uchwyt do mocowania stołu

- Grzyb mikrometr spiralny w skali podłużnej

- pokrętło do ręcznego przesuwania stołu

- regulator prędkości stołu

- sanki

- uchwyt do mocowania sanek

- pokrętło do zerowania skali podłużnej

- łóżko

- stojak

- skrzynia biegów

- Pokrętło ruchu wrzeciona,

- blok prowadzący

- pokrętło do przełączania stopni prędkości

- pudełko wrzeciona

- uchwyty do podnoszenia i opuszczania tulei wrzeciona

2V440A Schemat kinematyczny maszyny

Podstawą maszyny jest rama 22 (rys. IX.1) w kształcie skrzyni z wewnętrznymi usztywnieniami. Prowadnice 19 poruszają się po prowadnicach ramy w kierunku poprzecznym, które mają te same prowadnice w górnej części, prostopadłe do prowadnic ramy. Stół 30 porusza się wzdłuż prowadnic.

Stół i sanki poruszają się po prowadnicach tocznych z rolkami zamkniętymi w metalowych przekładkach. Kształt prowadnic zarówno stołu jak i sań jest taki sam - jedna z prowadnic ma kształt litery V, druga jest płaska.

Stół poruszany jest silnikiem prądu stałego 1 (rys. IX.2, N - 0,24 kW, n = 3600 obr/min z regulowaną prędkością, poprzez podwójną przekładnię ślimakową 14, 15, 16, 17, zębatkę 18 i szynę 19 zamocowanych na stole maszyny.

Napęd przesuwu sań 6, 7, 8, 9, 10 i 11 jest podobny do napędu przesuwu stołu, z tą tylko różnicą, że przekładnia napędu zamontowana na saniach porusza się wraz z nimi względem szyny 11 zamocowanej na saniach. rama

Obracając pokrętła 2, znajdujące się na wałach silników elektrycznych 1 i wyświetlane na przedniej ścianie panelu sterowania 3, 17 (rys. IX, 1), można ręcznie dokładnie ustawić współrzędne. Ilość obrotów każdego z silników elektrycznych 1 (rys. IX.2) jest regulowana w zakresie 50:1, co umożliwia szybkie przesuwanie stołu z prędkością 800 mm/min, frezowanie płaszczyzn i ruchy montażowe z prędkością 16-320 mm/min.

Stół mocuje się, obracając uchwyt 4; w tym przypadku koniec wału zakończony gwintem odkręca się od nakrętki 12 i tworzy siłę dystansową między zaciskami 3 i 13.

Suwak jest zamocowany w ten sam sposób, ale obrót uchwytu 23 jest przenoszony na śrubę za pośrednictwem śrubowych kół zębatych 21. Śruba, odkręcając się od nakrętki 20, wytwarza siłę dystansową między zaciskami 5 i 22.

Dokładność rozstawów obrabianych otworów, poprawność ich kształtu geometrycznego oraz czystość obróbki w dużej mierze zależą od konstrukcji zespołu wrzeciona. W tej maszynie łożyska promieniowe wrzeciona 5 (rys. IX.3) są łożyskami wałeczkowymi jednorzędowymi 3 i 4; łożysko 4 jest montowane z niewielkim napięciem wstępnym (3 - 6 mikronów), a łożysko górne 3 jest montowane z niewielką szczeliną lub napięciem wstępnym (±2 mikrony). Obciążenia osiowe są odbierane przez łożyska kulkowe wzdłużne 2. Wrzeciono 5 jest zablokowane nakrętką 1 i jest połączone z głównym napędem napędowym za pomocą łączącego wału zębatego (wypustowego) 1 (rys. IX.4), którego górny koniec wchodzi otwór zębaty wału drążonego 54 (ryc. IX.2 i IX.4), a dolny - w górny otwór karbowany (rowkowany). Takie połączenie odciąża wrzeciono od sił promieniowych, które mogą powstać w wyniku niewspółosiowości wrzeciona i wału 54 (rys. IX.4) przekładni, ponieważ wał 1 współpracuje z nimi z pewnymi szczelinami na powierzchniach o małej długości. Całkowita długość wrzeciona jest mniejsza, a jego górny koniec nie wystaje poza wymiary gearboxa.

Wrzeciono wytaczarki 5 (rys. IX.3) jest napędzane bezstopniowym silnikiem prądu stałego 71 (rys. IX.2) (N = 2 kW, n = 700 ... 2800 obr./min) poprzez przekładnię pasową 70 i 42 i trzybiegowa skrzynia biegów (rys. IX.2 i IX.4).

Pierwszy - najniższy - stopień prędkości obrotowej wrzeciona uzyskuje się za pomocą następującego koła zębatego: napędzane koło pasowe 42 napędu, koła zębate 44, 45, 52 i 53. W celu uzyskania drugiego - środkowego stopnia prędkości, koła zębate 52 i 53 są odłączone, a koła 48 i 56 są sprzężone. Koła zębate 53 i 56 przenoszą obrót na wrzeciono poprzez wał zębaty (wypustowy). Aby uzyskać trzeci - najwyższy - poziom prędkości, koło pasowe 42 jest połączone z wrzecionem za pomocą sprzęgła krzywkowego 46 i wału wielowypustowego 54 (ryc. IX.2 i 4); koła zębate 48. 52, 53 i 56 nie są zaangażowane w pracę. W każdym z tych trzech stopni prędkość wrzeciona zmienia się bezstopniowo dzięki płynnej regulacji prędkości silnika elektrycznego 71 w zakresie 4:1.

Koła zębate są przełączane za pomocą dźwigni, które z jednego końca wchodzą w rowki bębna sterującego 47 (ryc. IX.2), który jest obracany kołem zamachowym 38 przez koła zębate stożkowe 39 i cylindryczne 41. Równolegle z obrotem bębna 47 obraca się tarcza 40, na której naniesione są liczby wskazujące zakresy obrotów odpowiadające każdemu stopniowi przekładni.

Ruch posuwu odbywa się według następującego łańcucha: koło zębate 55 (rys. IX.2 i IX.4) obraca się razem z wałem drążonym 54 i napędza koło 57, na którego wale osadzony jest napęd stożki przesuwnego koła pasowego 60 przekładni bezstopniowej. Odpowiadające im stożki napędzane otrzymują obrót przez stalowy pierścień 61.

Za pomocą pokrętła 68 (ryc. IX.2) przez koła zębate stożkowe 69 i koło cylindryczne 65 obrócić nakrętkę zębatą 64 (ryc. IX.2 i IX.4), a tym samym przesunąć w kierunku osiowym nacisk 62 związany z górny napęd i dolne stożki napędzane bezstopniową przekładnią. W związku z tym możliwe jest albo złączenie stożków napędowych i jednoczesne rozsunięcie stożków napędzanych, zwiększając w ten sposób prędkość obrotową ślimaka 59, albo odwrotnie, rozepchnięcie stożków napędzających i zsunięcie stożków napędzanych, zmniejszając w ten sposób liczba obrotów robaka. Umożliwia to bezstopniową zmianę ilości posuwu na obrót wrzeciona.

Szybkość posuwu ustala bęben 67 (rys. IX.2), który obraca się jednocześnie z obrotem pokrętła 68 poprzez koła zębate 65 i 66.

Na wałku ślimacznicy 58 (rys. IX.2 i IX.4), który jest napędzany ślimakiem 59, dwa koła stożkowe 51 (rys. IX.2) są swobodnie osadzone, stale sprzęgnięte z kołem stożkowym 49 Przełączenie sprzęgła 50 powoduje obrót ślimaka 28 w prawo lub w lewo.

Ślimacznica 27 jest luźno osadzona na wale zębatki i zębnika 81, który jest w ciągłym sprzężeniu z zębatką 82 tulei 24 (fig. IX.2 i IX.3) wrzeciona. Ślimacznica 27 jest połączona z wałem koła zębatego 81 za pomocą sprzęgła zamontowanego wewnątrz ślimacznicy 27, które jest uruchamiane za pomocą podwójnego uchwytu 29 zamontowanego na wale koła zębatego 81. Gdy sprzęgło jest wyłączone, zębatkowe koło zębate 81 może być bezpośrednio obracane, szybko podnosząc lub opuszczając tuleję 24 wrzeciona.

Ręczny posuw dokładny jest wykonywany za pomocą pokrętła 25 poprzez koła zębate 26.

Aby automatycznie wyłączyć posuw roboczy po osiągnięciu z góry określonej głębokości obróbki ustawionej na ramieniu 34, krzywka 35 odłącza koło zębate 36 od koła zębatego 37.

Odłączenie następuje, gdy zero kończyny pokrywa się z zerem noniusza; w tym celu ramię ustala się w pozycji, w której podział wskazujący długość danego skoku tulei pokrywa się z zerem noniusza. Dokładność wynikowego rozmiaru na długości wynosi 0,2-0,3 mm.

Aby ramię 34 wykonało tylko jeden obrót podczas pełnego skoku tulei wrzeciona, pomiędzy zębatką i wałkiem zębnika 81 a ramieniem znajduje się przekładnia redukcyjna, złożona z kół zębatych 30, 31, 32 i 33.

Ustawioną prędkość obrotową wrzeciona wskazuje obrotomierz, który napędzany jest przez koła zębate 55 i 57 (rys. IX.2 i IX.4) oraz koła śrubowe 63 (rys. IX.2).

Od wału pośredniego przez cylindryczne koła zębate 43 pompa smarująca koła zębate otrzymuje obrót.

Skrzynkę wrzeciona przesuwa się ręcznie wzdłuż prowadnic pionowych za pomocą pokrętła 25 (rys. IX.1) poprzez przekładnię ślimakową, koła stożkowe, zębatkę 75 (rys. IX.2) i szynę 79, która jest zamocowany na korpusie skrzynki wrzeciona.

Skrzynka wrzeciona 28 (rys. IX.1) jest zamocowana na pryzmatycznych prowadnicach za pomocą zacisków, które za pomocą prętów i śrub 74, 78 (rys. IX.2) otrzymują ruch z rękojeści 80 przez koła zębate 72 i 76 oraz koła zębate - nakrętki 73 i 77.

2V440A Optyczny układ odniesienia współrzędnych maszyny

Urządzenie optyczne maszyny. Wielkość przemieszczeń współrzędnych mierzona jest za pomocą precyzyjnych podziałek szklanych oraz urządzenia optycznego umożliwiającego rzutowanie z dużym wzrostem obrazu rys i liczb na podziałce oraz siatki mikrometru spiralnego na ekranie.

Urządzenie optyczne maszyny składa się z dwóch schematów zliczania ruchów: stołu - w kierunku wzdłużnym i suwaka - w kierunku poprzecznym.

Na schemacie liczenia przemieszczeń w kierunku wzdłużnym linijka podziałki stołu (patrz rys. IX.2) jest ruchoma, co jest z nią związane i porusza się wraz z nią względem układu optycznego. W schemacie zliczania przemieszczeń w kierunku poprzecznym układ optyczny porusza się względem nieruchomej podziałki sań, która jest zamocowana na ramie.

Oba schematy optyczne są takie same i tylko dla wygody układu pryzmaty i lustra zmieniające przebieg promieni są zawarte w schemacie optycznym skali poprzecznej. Dlatego poniżej rozważany jest tylko schemat optyczny zliczania ruchów stołu (ryc. IX.5, a).

Od żarówki 1, przez kolektor 2 i kondensator 3, promienie kondensują się w płaszczyźnie uderzeń podziałki 5. Linijka 4 nie ma zadrapań i służy do ochrony płaszczyzny uderzeń podziałki przed pył.

Promienie przechodzą przez szklaną kreskę podziałki 5 z nadrukowanymi na niej podziałami ryzyka i liczbami; przechodząc przez soczewkę 6 i płytkę płasko-równoległą 7, dają w płaszczyźnie siatki spiralnego mikrometru okularowego 8 obraz znaków i liczb z pięciokrotnym wzrostem.

Przejście przez okular projekcyjny 9 i Bezpieczne szkło 10 i odbite od płaskich luster 11 i 13, obraz znaczników podziałki jest rzutowany na ekran 12 z powiększeniem 60x. Ułamkowa część wielkości jest szacowana na ekranie za pomocą rzutowanej na niego siatki • mikrometr spiralny (rys. IX.5, b). Cena odczytu 1 mk.

Aby dokonać korekty odczytu na ekranie, skompensować niedokładność podziałek podziałek i wyeliminować nagromadzony błąd, optyczny system odczytu maszyny wyposażony jest w urządzenie korekcyjne.

Korektę przeprowadza się, obracając płytkę płasko-równoległą 7 (ryc. IX.5, a) wokół osi poziomej; w tym przypadku obrazy pociągnięć paska skali są przesuwane w polu widzenia ekranu o wymaganą wartość.

Płytka, zamontowana w ciągu promieni urządzenia optycznego, obraca się poprzez układ dźwigni z linijki korekcyjnej, zamocowanej na stole (lub ramie). Linijka korekty umożliwia korygowanie zarówno błędów skumulowanych, jak i lokalnych w podziałkach podziałki 5. Aby skorygować błędy skumulowane, linijkę korekty ustawia się pod kątem. Korekcję błędów lokalnych zapewnia odpowiednia krzywa profilu linijki.

Przesunięcie obrazu kreski na ekranie o 0,001 mm odpowiada obniżeniu lub podniesieniu dźwigni na linijce korekcyjnej o 0,2 mm.

Mikrometr spiralny 8 posiada dwie siatki - ruchomą i stałą (rys. IX.5, b). Na ruchomą siatkę nakładana jest podwójna spirala Archimedesa o skoku 0,5 mm; odpowiada to skali 5 w skali 0,1 mm (ryc. IX.5, a), której obraz jest zbudowany w płaszczyźnie siatki z pięciokrotnym wzrostem.

W centrum ruchomej siatki (rys. IX.5, b) znajduje się okrągła podziałka ze 100 podziałkami, które są digitalizowane co pięć działek. Ruchoma siatka obraca się względem stałej, na którą nakładany jest indeks ze strzałką. Indeks jest podzielony na 10 działów (ryc. IX.5, c), z których każdy jest równy skokowi spirali przyłożonej do ruchomej siatki.

Podziały indeksu są zdigitalizowane, a gdy okrągła skala jest ustawiona na zero w stosunku do strzałki, znajdują się w środku odpowiedniego obrotu spirali. Przy pełnym obrocie ruchomej siatki spirala jest przesuwana względem stałego wskaźnika o krok, czyli o 0,1 mm. Liniowy ruch spirali o jeden krok odpowiada pełnemu obrocie tarczy. Dlatego cena jego podziału \u003d 0,1 mm * 1/100 \u003d 0,001 mm \u003d 1 mikron. Tak więc skala kołowa to „mikron” i służy do odczytywania setnych i tysięcznych części milimetra.

Przy ustawianiu skoku części setnych i tysięcznych w stosunku do strzałki spirala jest przesunięta o taką samą wartość w stosunku do podziałek indeksowych. Kiedy stół (sanie) jest przesuwany, cyfrowe milimetrowe pociągnięcia paska skali przesuwają się wzdłuż indeksu.

Ruchoma siatka (rys. IX.5, b) osadzona jest w ramie, której obrót komunikowany jest poprzez system kół zębatych z grzyba 16 (rys. IX.1).

Dla wygody liczenia współrzędnych przyjmuje się pozycję początkową, w której środek otworu podstawy produktu zamocowanego na stole jest wyrównany z osią wrzeciona. W której:

- obracając grzyba 16, ustawić zero okrągłej skali względem strzałki docelowej

- obracając kołem zamachowym 21, ustawić obraz najbliższego milimetrowego skoku w środku spirali, oznaczony przez zero; ekran będzie wyglądał jak pokazany na ryc. IX.5, w

- to samo ustawienie wykonuje się na ekranie współrzędnych poprzecznych, dla których obraca się grzyb 4 (rys. IX.1), a następnie pokrętłem 1

- dodanie do odczytów wstępnych lub odjęcie od nich (w zależności od kierunku ruchu) podanych wymiarów, wyznaczenie współrzędnych montażowych dla ruchów wzdłużnych i poprzecznych

- obracając grzyba 16 (odpowiednio grzyba 4), ustawić setne i tysięczne części ułamkowej wielkości na kołowej skali

- przesuń stół (sanie) do pozycji, w której zdigitalizowany milimetrowy skok podziałki skali 5 (rys. IX.5, c) będzie wyrównany ze środkiem spirali, wskazanym przez liczbę dziesiątych części ułamkowej ustawiany rozmiar.

Widok ekranów z ustawionymi wymiarami przedstawia rys. IX.5, w

W ten sposób, pełny rozmiar składa się z całych milimetrów - digitalizacja skoku podziałki, dziesiątych części milimetra - digitalizacja spirali, setnych i tysięcznych milimetra - odczyty skali kołowej.

2V440A Schemat obwodu elektrycznego maszyny

- Silniki elektryczne:

- D - napęd wrzeciona

- SL - poślizg

- ST - stół

- D1 - generator

- D2 - chłodzenie

- D3 - ruch suwaka regulatora

- D4 - silnik elektryczny EMU

- 1 - generator

- Styczniki:

- 1K - silniki elektryczne D1, D2, D4

- ЗК, 4К - stopniowe uruchamianie silnika elektrycznego silnika elektrycznego D

- 5K - silnik hamujący D

- 1KB - skok "w prawo" silnika elektrycznego CT

- 1KH - skok "w lewo" silnika elektrycznego CT

- 2KB - Skok „do przodu” silnika elektrycznego SL

- 2KN - skok "Tył" silnika elektrycznego SL

- Guziki:

- 1KU, 2KU - zatrzymaj i uruchom silnik elektryczny D

- ZKU, 4KU, 5KU, 6KU - zatrzymywanie i hamowanie, uruchamianie, przyspieszanie, zwalnianie silnika elektrycznego D

- 7KU - ustawienie prędkości frezowania optyki podświetlenia

- 8KU - wolne obroty wrzeciona

- Wyłączniki krańcowe skoku:

- BK1 - wrzeciono

- VK3, VK4, - stoły po prawej, po lewej; VK6, VK7 - do przodu, do tyłu

- VK8, VK9 Wyłączniki krańcowe do blokowania: suwak - kąt obrotu regulatora

- BK2, BK5 - zacisk stołowy sanie

- Przełączniki:

- BB - wprowadzający

- VO - oświetlenie lokalne

- Lampy:

- 1LS, 2LS - sygnał

- 1LO, 2LO - oświetlenie

- 1L, 2L - optyka oświetleniowa

- LSh - suwak skali podświetlenia

- Przekaźniki pośrednie do zwiększania prędkości silników elektrycznych: 1RP - ST; 2RP - SL

- 3RP - przekaźnik pośredni do włączania oświetlenia optyki;

- 4PT1 - przekaźnik wolnych obrotów wrzeciona

- Przekaźnik czasowy: 1РВ - krokowy start silnika elektrycznego D; 2РВ - optyka oświetlenia

- 1RT, 2RT - przekaźniki termicznego zabezpieczenia silnika

- 1PP, 2PP, ZPP, 4PP - bezpieczniki

- 1С10-5С10 - regulacja oporów

- 1ST - rezystancja rozruchowo-hamująca silnika elektrycznego D

- OVG, OVD, OVST, OVSL - uzwojenia bocznikowe generatora i silników elektrycznych L, ST, SL

- SOG, SOD, OVS - szeregowe uzwojenia prądnicy i silników elektrycznych D i D3

- ShR - regulator wzbudzenia silnika D

- C - kondensator stabilizujący

- 1TP, 2TP - transformatory obniżające napięcie

- 1PO, 2PO - regulatory prędkości do silników ST i SL

- 1B, 2B - woltomierze (posiadają podziałkę prędkości ruchu stołu i sań)

- OU-1 i OU-11 - uzwojenia sterujące EMU

- SV - prostownik selenowy

- AT - autotransformator regulatora wzbudzenia ShR

- KO - kompensacja uzwojenia EMU

- ShKO - kompensacyjny bocznik uzwojenia EMU

- 1SD, 2SD, ZSD, SDV - dodatkowe rezystancje

2V440A Schemat ideowy

Obwód elektryczny maszyny obejmuje napędy elektryczne: wrzeciona, stołu i sań układu chłodzenia, a dodatkowo zapewnia oświetlenie optyki maszyny, blokowanie i ochronę w różnych trybach pracy poszczególnych zespołów.

Obroty wrzeciona wytaczarki, ruch stołu i sań są realizowane z silników prądu stałego, a pompa chłodząca napędzana jest silnikiem asynchronicznym.

Do zasilania silnika napędu wrzeciona służy generator-silnik, a dla silników stołowych i sań – wzmacniacz maszyny elektrycznej.

Napięcie maszyny zasilany przez wyłącznik pakietowy BB; jednocześnie tarcza gearboxa podświetlona jest lampkami 1LS i 2LS.

Napięcie na uzwojenia wzbudzenia silnika elektrycznego D i generatora G jest dostarczane z prostownika selenowego CB, na uzwojenia wzbudzenia silników ST i SL z generatora G.

Włączanie generatora i EMU. Po naciśnięciu przycisku 2KU ("Generator") załączany jest stycznik 1K, który uruchamia silniki elektryczne: D1 - napęd prądnicowy; D4 - wzmacniacz maszyny elektrycznej; D2 - układy chłodzenia (gdy gniazdo 1РШ jest włączone).

Napęd wrzeciona. Obwód elektryczny zapewnia włączenie obrotu, jego dezaktywację z hamowaniem i bez, bezstopniową zmianę liczby obrotów, a także powolny obrót z prędkością „pełzania”.

Uruchomienie wrzeciona pierwszego stopnia. Po naciśnięciu przycisku 4KU („Uruchomienie wrzeciona”), stycznik ZK łączy silnik obrotowy wrzeciona D z generatorem poprzez rezystancję pierwszego hamulca rozruchowo-hamulcowego.

Uruchomienie wrzeciona drugiego stopnia. Równocześnie z naciśnięciem przycisku 4KU otrzymuje zasilanie z przekaźnika czasowego 1РВ iz opóźnieniem czasowym załącza stycznik 4K, który wyłącza przekaźnik czasowy i bocznikuje rezystancję 1ST.

Powolny obrót wrzeciona. Przycisk 8KU („Wrzeciono powoli”) włącza powolne obroty silnika (40-60 obr./min) w celu uzyskania „pełzającej” prędkości wrzeciona, przy której produkt jest wyrównywany za pomocą szukacza środkowego. W tym samym czasie przekaźnik 4RP jest włączony, uzwojenie wzbudzenia silnika ATS jest podłączone do pełnego napięcia, a uzwojenie wzbudzenia generatora OVG jest połączone przez rezystancję 1SD. Aby wyeliminować wahania prędkości, szeregowe uzwojenie generatora SOG jest bocznikowane.

Zmiana prędkości wrzeciona. Liczba obrotów silnika elektrycznego D w pp \u003d 700; nmax = 2800 obr/min jest regulowany za pomocą regulatora bocznikowego; naciskając przycisk 5KU („Szybko”) lub 6KU („Wolno”), silnik prądu przemiennego kolektora Dz jest włączany w jednym lub drugim kierunku, który przesuwając suwak regulatora ShR, wprowadza większy lub mniejszy opór do uzwojenie wzbudzenia ATS silnika wrzeciona.

Wyłączniki krańcowe VK8 i VK9 ograniczają kąt obrotu regulatora w skrajnych położeniach, wyłączając silnik D3.

Hamowanie wrzeciona. Po całkowitym wciśnięciu przycisku ZKU włącza się stycznik 5K i jednocześnie wyłączają się styczniki ZK i 4K.

Przy stykach ZK zwora silnika D jest odłączona od zasilania, a przy styku 5K zwora jest włączana z rezystancją 1ST, która w tym przypadku jest hamulcem. Uzwojenie wzbudzenia SZR jest załączane przy pełnym napięciu. Następuje intensywne hamowanie dynamiczne silnika elektrycznego, które trwa do momentu naciśnięcia przycisku ZKU lub zatrzymania kotwicy. Zatrzymanie silnika elektrycznego D bez hamowania odbywa się przez niecałkowite naciśnięcie przycisku ZKU, przy którym styczniki ZK i 4K są wyłączone, ale 5K nie jest wyłączone.

Elektryczny napęd stołu i sań. Schemat połączeń maszyna zapewnia następujące prace: ustawienie współrzędnych; posuw roboczy stołu i sań podczas frezowania oraz ich szybki ruch. Ruch stołu i ruch karetki mogą wystąpić tylko oddzielnie.

Powolny ruch stołu i sań. Uruchomienie silników elektrycznych stołu ST i prowadnicy SL odbywa się poprzez obrócenie odpowiednich regulatorów 1RO i 2RO w jednym lub drugim kierunku. W tym przypadku włączane są rozruszniki magnetyczne 1KB, 1KN lub 2KB, 2KN. Uzwojenie sterujące EMU OU-11 jest połączone z różnicą napięcia sterującego pobieranego z regulatora prędkości 1RO lub 2RO i napięcia EMU (ujemne sprzężenie zwrotne napięcia).

Wytaczarka współrzędnościowa 2A430. Wideo.

Charakterystyka techniczna wytaczarki współrzędnościowej 2V440A

| Nazwa parametru | 2E440A | 2V440A |

|---|---|---|

| Główne parametry maszyny | ||

| Klasa dokładności (N, P, V, A, C) | ALE | ALE |

| Powierzchnia robocza stołu, mm | 710 x 400 | 800 x 400 |

| Największa średnica wiercenia w stali 45, mm | 25 | 25 |

| Największa średnica wytaczania w stali 45, mm | 250 | 250 |

| Najmniejsza i największa odległość od końca wrzeciona do stołu, mm | 158..630 | 125..585 |

| Odległość od osi wrzeciona do zębatki (wysięg wrzeciona), mm | 500 | 500 |

| Wrzeciennik | ||

| Prędkość obrotowa wrzeciona (regulacja b/s), obr/min | 50...2000 | 50...2000 |

| Granice posuwów roboczych tulei wrzeciona na jeden obrót wrzeciona, mm/obr | 0,03...0,16 9 kroków |

0,03...0,16 9 kroków |

| Największy ruch pionowy wrzeciona (skok) (ręczny, mechaniczny), mm | 210 | |

| Największy ruch pionowy wrzeciennika (regulacja ręczna), mm | 250 | |

| Stożek wewnętrzny wrzeciona (stożek wewnętrzny) specjalny | № 40 7:24 | 5 |

| Największy stożek narzędzia do mocowania | Morse'a 4 | Morse'a 4 |

| Mocowanie skrzynki wrzeciona do szyn | podręcznik | podręcznik |

| Pulpit | ||

| Największy ruch stołu (wzdłużny / poprzeczny), mm | 630 x 400 | 710 x 400 |

| Liczba rowków teowych na stole | 5 | 5 |

| Wartość przyspieszonego ruchu stołu i sań, mm/min | 1600 | 800 |

| Granice posuwów roboczych stołu i sań podczas frezowania, mm/min | 20..315 | 16..800 |

| Największa masa przetworzonego produktu, kg | 320 | 320 |

| Dokładność maszyny | ||

| Cena podziału siatki rastrowej do ustawienia współrzędnych, mm | 0,001 | 0,001 |

| Dokładność ustawiania współrzędnych, mm | 0,005 | 0,005 |

| Dokładność odległości między osiami otworów wywierconych na maszynie, mm | 0,008 | 0,008 |

| Dokładność średnicy wytaczanej (stałość średnicy), mm | 0,004 | 0,004 |

| Zabezpieczenie przed przeciążeniem mechanizmu posuwu | jeść | jeść |

| Jednostka napędowa | ||

| Liczba silników elektrycznych w maszynie | 5 | 5 |

| Silnik elektryczny napędu głównego, kW | 4,5 | 2 |

| Silnik elektryczny napędu ruchu stołu, kW | 0,245 | 0,245 |

| Silnik elektryczny napędu ruchu sań, kW | 0,245 |