Rozwój programów dla cnc. Opracowanie programu sterującego obrabiarki ze sterowaniem numerycznym

Informacja o kolejności obróbki produktu na maszynie jest wprowadzana klatka po klatce. RAMKA jest częścią program kontrolny, wprowadzony i przetworzony jako pojedyncza jednostka i zawierający co najmniej jedno polecenie.

W każdej klatce zapisywana jest tylko ta część programu, która zmienia się w stosunku do poprzedniej klatki.

Ramka składa się ze słów, które definiują cel danych, które po nich następują.

Na przykład:

N3 - numer kolejny klatki

G02 - funkcja przygotowawcza

(G01 - poruszanie się w linii prostej do punktu

G02,G03 - interpolacja kołowa zgodnie z ruchem wskazówek zegara lub przeciwnie do ruchu wskazówek zegara)

X - Współrzędne punktu końcowego ruchu wzdłuż osi, Y - (na przykład X + 037540 (375,4 mm)

Współrzędne środka łuku w interpolacji kołowej

F4 - kod posuwu (np. F0060 (60mm/min)) S2 - kod prędkości wrzeciona T2 - numer narzędzia

M2 - funkcja pomocnicza (zmiana narzędzia, zmiana stołu, włączenie chłodzenia, mocowanie przedmiotu obrabianego...).

L3 - wprowadź i anuluj korektę informacji geometrycznych.

LF - koniec kadru.

Aby stworzyć program do przesuwania ciał roboczych maszyny, konieczne jest powiązanie z nim określonego układu współrzędnych. Oś Z jest wybierana równolegle do osi głównego wrzeciona maszyny, oś X jest zawsze pozioma. Podczas kompilowania programu używane są pojęcia punktu zerowego, początkowego i stałego.

Przygotowanie programu kontrolnego obejmuje:

1. Analiza rysunku części i dobór detalu.

Dobór maszyny pod kątem jej możliwości technologicznych (wymiary, możliwości interpolacji, ilość narzędzi itp.).

Rozwój proces technologiczny produkcja części, wybór narzędzie tnące i warunki cięcia.

4. Wybór układu współrzędnych części i punktu początkowego narzędzia.

5. Wybór sposobu mocowania przedmiotu obrabianego na maszynie.

Ustalanie punktów odniesienia, budowanie i obliczanie ruchu narzędzia.

Kodowanie informacji

Napisanie programu na nośnik programu, jego edycja i debugowanie.

Zastosowanie maszyn CNC znacznie zaostrzyło problem korzystania z człowieka w środowisku produkcyjnym. Robię wszystko

działania mające na celu wytworzenie części przez obrabiarkę w trybie automatycznym pozostawiły osobie najtrudniejszą i nietwórczą pracę polegającą na instalowaniu i usuwaniu przedmiotów obrabianych. Dlatego równolegle z rozwojem obrabiarek CNC trwały prace nad stworzeniem systemów zdolnych do zastąpienia człowieka przy wykonywaniu określonych czynności, które wymagają użycia „RĘCZNEJ” pracy.

działania mające na celu wytworzenie części przez obrabiarkę w trybie automatycznym pozostawiły osobie najtrudniejszą i nietwórczą pracę polegającą na instalowaniu i usuwaniu przedmiotów obrabianych. Dlatego równolegle z rozwojem obrabiarek CNC trwały prace nad stworzeniem systemów zdolnych do zastąpienia człowieka przy wykonywaniu określonych czynności, które wymagają użycia „RĘCZNEJ” pracy.

Frezarka i maszyna wielooperacyjna (centrum obróbcze) z numeracją zarządzanie programem

3.3 Roboty przemysłowe

Robot przemysłowy (IR) to mechaniczny manipulator ze sterowaniem programowym.

Manipulator to urządzenie mechaniczne, które imituje lub zastępuje działanie ludzkich rąk przedmiotem produkcji.

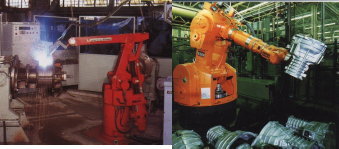

Roboty przemysłowe dzielą się na technologiczne (zmiana

właściwości obiektu) i transportu.

Robot technologiczny wykonuje spawanie, robot transportowy przesuwa detale do strefy obróbki.

Według nośności dzielą się na:

Masa obiektu ultralekki do 1 kg lekki 1-10 kg średni 10-100 kg ciężki 100-1000 kg bardzo ciężki powyżej 1000 kg

Masa obiektu ultralekki do 1 kg lekki 1-10 kg średni 10-100 kg ciężki 100-1000 kg bardzo ciężki powyżej 1000 kg

Ultralekkie roboty montują urządzenie, ciężki robot przesuwa wielkogabarytowe elementy.

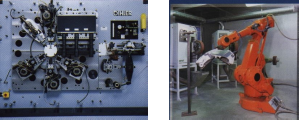

PR są również podzielone według liczby stopni swobody korpusu roboczego, zgodnie z systemem CNC (zamknięty i otwarty, kontur i położenie, CNC, DNC, HNC).

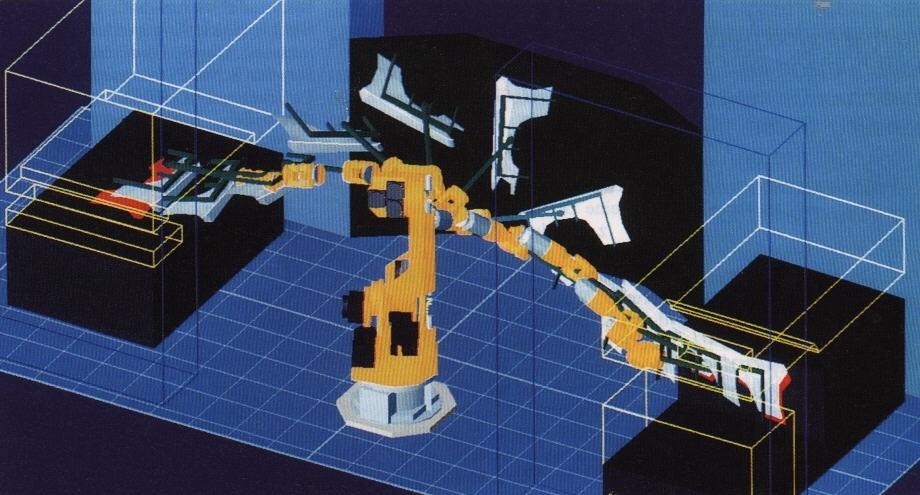

Obszar obsługi robota transportowego i trajektoria ruchu przedmiotu obrabianego

W tej chwili szerokie zastosowanie otrzymały roboty transportowe, które ładują urządzenia technologiczne, dostarczają półfabrykaty z magazynu oraz transportują części do magazynu. W produkcji operacji stemplowania roboty transportowe dostarczają wykroje do stempla i usuwają je.

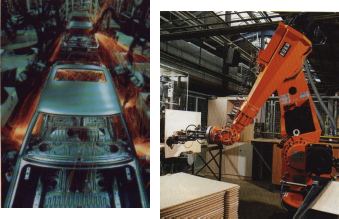

Powszechnie stosowane są roboty, które spawają karoserie samochodów i je malują. Roboty znajdują zastosowanie w montażu sprzętu elektronicznego, zegarków i innych urządzeń.

Roboty przemysłowe wraz z wyposażeniem technologicznym z systemami CNC stanowią podstawę kompleksowej automatyzacji produkcji.

Roboty spawają i montują karoserie samochodowe panele drewniane do maszyny przetwarzającej (przykłady zastosowań robotów)

Pytania testowe:

1. Jakie systemy CNC pozwalają na obróbkę powierzchni sferycznych na tokarkach?

2. Jakie systemy CNC powinny być stosowane na wiertarkach?

3. Przez ile współrzędnych możliwa jest interpolacja podczas obróbki przedmiotów na tokarkach? - na frezarkach?

4. Jaka jest różnica między systemami cyklicznego sterowania programem a systemami CNC?

5. Jakie funkcje spełniają roboty przemysłowe?

Przykładowe pytania karty kontrolnej testu.

W jakich operacjach wskazane jest stosowanie systemów CNC z kontrolą konturu?

ALE). Podczas obracania stopniowanych rolek.

B) . Podczas frezowania powierzchni o podwójnej krzywiźnie.

W). Podczas obróbki otworów w płytkach drukowanych.

Jakie typy robotów są używane do malowania części o skomplikowanych kształtach? ALE). Technologia z kontrolą konturu.

B). Duży rozmiar z kontrolą położenia.

W). Transport z kontrolą konturu.

Generalnie uważam, że to nie UE powinna być oceniana w kategoriach pieniężnych, ale technologia wprowadzona do produkcji. Uzyskanie NC zajmuje kilka sekund, ustawienie strategii obróbki w CAM również nie jest zbyt długie, ale lwią część czasu poświęca się na analizę zadań: badanie dokumentacji projektowej, parku maszynowego, bazy narzędziowej, rozwój/produkcję osprzętu (lub montaż USP), wybór trybów cięcia, kreślenie Mapa trasy(i jej koordynacja z innymi zakładami produkcyjnymi) lub analiza istniejącej mapy tras, sporządzenie mapy ustawień, koordynacja wyników z klientem, z uwzględnieniem jego życzeń co do czasu maszyny/kosztu narzędzia/żywotności narzędzia/efektu końcowego „od dołu maszyna". Tutaj, zgodnie z tymi (i wieloma innymi czynnikami), odpowiednie strategie są wybierane w CAM i uzyskuje się odpowiednie UE. Nie zapominaj też o prawdopodobieństwie zmian, które pojawiają się w procesie produkcyjnym. Nie zapominaj też o odpowiedzialności za terminowość i integralność sprzętu oraz drogich narzędzi, przedmiotów obrabianych itp.Powstało pytanie: jaka jest adekwatna cena za napisany program do obróbki określonej części? Szukałem w Internecie - jest dużo ofert, ale ceny nie są ogłaszane. Czy ktoś mógłby mi powiedzieć ceny, fajnie byłoby mieć ceny w zależności od złożoności części lub według jakich kryteriów oceniać swoją pracę. Możliwe też, że będziesz musiał zajmować się maszynami, a potem przeszkolić operatora, jakiej ceny za to żądać? Powiedz mi, nawet nie znam siebie. =\

PS Popraw tytuł tematu, w przeciwnym razie sam nie mogę go znaleźć =\

Osobiście mogę powiedzieć o sobie, że w przypadku pracy zdalnej komunikuję się z klientem w przybliżeniu według następującej zasady. Na podstawie szacowanego czasu wykonania pracy. Mnożę to przez 2 (uwzględniając nieprzewidziane okoliczności po stronie klienta). Otrzymany czas mnożę przez 100 USD/dzień. Mnożę przez współczynnik złożoności (biorę pod uwagę złożoność pracy, cenę przedmiotu obrabianego, narzędzia itp. oraz korzyści, jakie klient czerpie z mojej pracy). Uwzględniam charakter relacji z klientem (jeśli klient jest rzetelny i sprawdzony, to udzielam rabatu). Termin wykonania pracy zazwyczaj mnożę jeszcze przez 2 (nie wchodzi to w skład zapłaty, ponieważ jest to termin na nieprzewidziane okoliczności z mojej strony). Ogłaszam klientowi kwotę i warunki, a także dokładnie wyjaśniam, jakie usługi są wliczone w tę kwotę (aby uniknąć nieporozumień).

W kwestii stawek czesnego: urzędy świadczące takie usługi, na tydzień kurs podstawowy wziąć około 30 tys. od osoby. Od tej kwoty i kieruj się.

Firmy produkujące systemy CNC stosują się do normy ISO, ale często dopuszczają odchylenia. Wynika to ze „słabości” mikrokomputera w realizacji wieloparametrowych poleceń technologicznych (na przykład zmiana narzędzi). Dlatego przy kompilacji programów dla konkretnego systemu CNC należy zwrócić uwagę na „Podręcznik użytkownika”, który znajduje się w dokumentacji dołączonej do programatora.

Kod ISO-7bit definiuje znak jako siedmiobitową liczbę binarną. Jeżeli liczba otworów na dziurkowanej taśmie, które określają bity tego znaku jest nieparzysta, to DPD (urządzenie do przygotowania danych) automatycznie uzupełnia kodowanie tego znaku o otwór na ósmej ścieżce - bit parzystości. W przypadku kodu EIA (Ameryka, Japonia) ósma ścieżka jest kontrolą nieparzystej liczby dołków.

W UE ruch jest programowany, określony przez osie współrzędnych X, Y, Z lub obrót wokół nich odpowiednio A, B, C (np. obrót stołu maszyny). Listy U, V, W definiują drugorzędne funkcje ruchu, równoległe do osi X, Y i Z.

UE to sekwencja ponumerowanych zdań zwanych ramkami. Numer ramki to etykieta, dzięki której można znaleźć żądaną ramkę w celu jej edycji lub uruchomienia NC z tej ramki. Podczas konstruowania UE w ramkach zapisywane są tylko te informacje, które zmieniają się w stosunku do poprzedniej części programu.

Rama składa się ze słów. Każde słowo ma adres (jedną z liter łacińskich) i liczbę dziesiętną. Liczba dziesiętna jest napisane słowem zgodnie z formatem słowa. W nowoczesne systemy liczby pisane są zwykle z kropką dziesiętną, jednak konieczne jest doprecyzowanie formatu liczb zgodnie z instrukcjami użytkownika dla konkretnej maszyny (istnieją systemy CNC, w których format słowa jest określony parametrem zapisanym w pamięci RAM CNC).

Na końcu bloku zapisywany jest znak LF (powrót karetki). Na przykład: N10 G90 X10,2 Z-100 (LF) W bloku nr 10 ruch jest definiowany w bezwzględnym układzie odniesienia (G90) do punktu o współrzędnych (10.2, -100). Znak LF widać tylko na perforowanej taśmie, jest niewidoczny na wyświetlaczu. Nie jest również umieszczony na liście UE.

Słowa w blokach NC można wprowadzać w dowolnej kolejności, CNC najpierw przetworzy polecenia funkcji technologicznych S, F, T, M, a następnie przygotowawczą G, wykonując ruchy wymiarowe.

Sterowanie modułowe UE.

Jak wspomniano wcześniej, kod ISO-7bit zakłada przy kodowaniu znaków, Liczba parzysta dziury w perforowanej taśmie. Jeśli potraktujemy kod znaku jako liczbę binarną, to zgodnie z normą ISO musi zawierać parzystą liczbę jedynek. Ta właściwość gwarantuje sprawdzenie pod kątem pojedynczego błędu (utrata jednego bitu lub jednego dodatkowego bitu). Dlatego niektóre systemy używają więcej niezawodny wygląd sterowanie modułowe.

Urządzenie do przygotowywania danych (PDD) podczas rejestrowania ramek UE automatycznie oblicza sumy kontrolne dla każdej ramki i dzieli je przez 10, określając resztę dodawania (mod) na wielokrotność 10. Ten dodatek będzie sumą kontrolną (0... .9) dla ramki, a UPD zostanie wpisany automatycznie po znaku „koniec ramki” (LF). CNC, czytając bloki NC, oblicza również wypełnienie dla każdego bloku i porównuje je z wypełnieniami na nośniku programu. Jeśli te wartości się nie zgadzają, powoduje to komunikat o błędzie na nośniku programu. Suma kontrolna jest równa sumie kodów numerycznych wszystkich znaków, w tym znaku końca ramki (LF). Kod znaku jest liczbą binarną, na przykład kod N 1001110| 2=78| dziesięć

Fragmenty NC do maszyny CNC

Funkcje przygotowawcze G

Uwaga: Funkcje poleceń NC nie są podane dla konkretnego modelu CNC, ale są ich uogólnionymi formami do tworzenia programów w trakcie i projekt ukończenia szkoły. Funkcje o adresie G, zwane funkcjami przygotowawczymi, określają tryb i warunki pracy maszyny CNC. Są one kodowane od G00 do G99. 4

Pozycjonowanie G00. Przejazd do zaprogramowanego punktu posuwem szybkim.

G01 Interpolacja liniowa. Porusza się w linii prostej z szybkim posuwem.

G02 Interpolacja kołowa zgodnie z ruchem wskazówek zegara Ruch po łuku kołowym w kierunku zgodnym z ruchem wskazówek zegara, patrząc od kierunku dodatniego osi prostopadłej do płaszczyzny ruchu.

G03 Interpolacja kołowa w kierunku przeciwnym do ruchu wskazówek zegara Ruch po łuku okręgu w kierunku przeciwnym do ruchu wskazówek zegara, patrząc od dodatniego kierunku osi prostopadłej do płaszczyzny ruchu.

G04 Pauza. Inicjuje opóźnienie czasu wykonania NC.

G17 G18 G19 Wybór płaszczyzny interpolacji kołowej. Określenie płaszczyzny XY - G17, XZ - G18, YZ - G19 przy programowaniu ruchu po łuku kołowym i kompensacji średnicy frezu.

G25 Powtórzenie programu Wielokrotne powtórzenie grupy bloków NC.

G41 G42 Kompensacja średnicy frezu z lewej i prawej strony. Służy do przesuwania ścieżki narzędzia środka frezu względem obrabianego konturu.

G60 Pozycjonowanie dokładne Przesuń szybkim posuwem, zbliżając się do pozycji z jednego kierunku.

G81 … G89 Cykle standardowe. Programuje się ruchy typowych powierzchni części.

G80 Cykl standardowy anulowany. Anuluje cykle standardowe

G81 G89 G90 Wymiar bezwzględny. Programowanie współrzędnych w bezwzględnym układzie odniesienia.

G91 Wielkość przyrostowa. Programowanie współrzędnych we względnym układzie odniesienia.

G92 Ustawienie układu współrzędnych. Określa początek układu współrzędnych względem określonej pozycji ciał roboczych maszyny.

G94 G95 Określ jednostkę wartości posuwu

G94 - mm/min

G95 - mm/obr G96 Stała prędkość skrawania. Programowanie obróbki ze stałą prędkością cięcia.

G98 G99 Definiowanie właściwości w cyklach standardowych. Ustaw punkt powrotu po uruchomieniu G81 89

Funkcje pomocnicze M

M00 Zatrzymanie technologiczne. Po wykonaniu polecenia program zostaje zatrzymany. Kontynuacja pracy - naciśnięcie klawisza „Start”.

M01 Zatrzymaj z potwierdzeniem. Komenda M01 jest wykonywana pod warunkiem naciśnięcia odpowiedniego klawisza na centrali.

M02 M30 Koniec programu. Koniec bloku programu. Polecenie zakończenia przetwarzania tego UE. Na nośniku programu może znajdować się kilka programów (taśma magnetyczna, taśma dziurkowana). To polecenie faktycznie oznacza „koniec taśmy”.

M03 M04 Obrót wrzeciona. Kierunek obrotów wrzeciona jest zgodny z ruchem wskazówek zegara. Kierunek obrotów wrzeciona jest przeciwny do ruchu wskazówek zegara.

M05 Zatrzymanie wrzeciona Powoduje zatrzymanie wrzeciona, wyłącza chłodzenie. M06 Zmiana narzędzia. Ustawia w pozycji roboczej narzędzie, którego numer określa adres T.

M08 M09 Dopływ chłodziwa. Włącza chłodzenie. Wyłącza chłodzenie.

M19 Zorientowany ogranicznik wrzeciona. Powoduje zatrzymanie wrzeciona w określonym położeniu kątowym.

M17 Koniec podprogramu. M20 Komunikacja z urządzeniem zewnętrznym. Może ustawić przekazanie sterowania do robota przemysłowego, zainicjować pracę urządzenia transportowo-magazynowego itp.

M41 M42 M43 Zakres prędkości wrzeciona. Ustawia numer zakresu prędkości wrzeciona.

Należy zauważyć, że szereg funkcji, takich jak „bezwzględny układ odniesienia – G90”, wymiar wartości posuwu (G94, G95), kompensacja średnicy (G40) i inne, jest ustawianych automatycznie podczas przygotowywania maszyny do pracy ( włączenie zasilania). Nazywane są one „funkcjami domyślnymi”, a ich stan początkowy określa „Instrukcja użytkownika”.

Pod adresem F zaprogramowana jest wartość posuwu, a S to wartość prędkości wrzeciona. Litera adresowa H określa numer korektora dla długości, a D dla średnicy.