FU450MRApUG mesin penggilingan universal lebar

Kirim karya bagus Anda di basis pengetahuan sederhana. Gunakan formulir di bawah ini

Mahasiswa, mahasiswa pascasarjana, ilmuwan muda yang menggunakan basis pengetahuan dalam studi dan pekerjaan mereka akan sangat berterima kasih kepada Anda.

Diposting pada http://www.allbest.ru/

pengantar

1. Bagian umum

1.1 Tujuan dan perangkat bengkel

2. Bagian khusus

2.1 Tujuan dan perangkat mesin universal penggilingan konsol 6E80Sh

2.3 Pelumasan model mesin universal penggilingan konsol 6E80Sh

3. Organisasi produksi

3.1 Dokumentasi teknis untuk pemeriksaan model mesin universal penggilingan konsol 6E80Sh

3.2 Pernyataan peralatan bantu, perlengkapan dan alat untuk perombakan model mesin universal penggilingan konsol 6E80Sh

4. Bagian ekonomi

4.1 Batas waktu untuk overhaul model mesin universal penggilingan konsol 6E80Sh

4.2 Tarif tarif di toko

5. Tindakan untuk keselamatan dan peralatan pemadam kebakaran

5.1 Perlindungan tenaga kerja di lokasi

5.2 Keamanan

5.3 Sanitasi industri

5.4 Proteksi kebakaran

5.5 Perlindungan lingkungan

Bibliografi

pengantar

ArcelorMittal adalah perusahaan baja terbesar di dunia, menguasai 10% pasar baja dunia pada akhir tahun 2008. Terdaftar di Luksemburg.

Itu dibentuk pada tahun 2006 oleh penggabungan Arcelor yang berbasis di Luksemburg dan Indian Mittal Steel, yang dimiliki oleh pengusaha India Lakshmi Mittal.

Setelah merger, kapasitas produksi perseroan menjadi 120 juta ton per tahun. Tujuan pengembangan diumumkan untuk meningkatkan kapasitas selama lima tahun ke depan menjadi 150 juta ton. Krisis ekonomi menyebabkan penundaan proyek yang sedang berjalan dari 2011-2012 ke 2014.

Perusahaan Saham Gabungan "ArcelorMittal Temirtau" adalah perusahaan terbesar sektor pertambangan dan metalurgi Republik Kazakhstan dan merupakan kompleks pertambangan dan metalurgi terintegrasi dengan basis batubara, bijih besi, dan energinya sendiri.

ArcelorMittal Temirtau JSC meliputi:

Departemen Baja;

Departemen Batubara;

departemen bijih besi.

JSC "ArcelorMittal Temirtau" mengkhususkan diri dalam produksi produk datar dan panjang, termasuk produk dengan polimer, seng dan dilapisi aluminium, dan juga memproduksi sinter, bijih besi dan konsentrat batubara, kokas, pig iron, baja, termasuk continuous cast slab, strip, spar strip, pipa yang dilas listrik dan produk terkait dari tungku ledakan dan industri kokas.

ArcelorMittal Temirtau JSC adalah perusahaan yang berorientasi sosial. Di neraca perusahaan ada rumah peristirahatan, sanatorium, anak-anak perkemahan musim panas rekreasi, fasilitas olahraga dan institusi medis. Perusahaan adalah pemasok keperluan(panas dan air dingin, pemanas, listrik) kepada warga Temirtau.

mesin penggilingan teknologi kantilever

1. Bagian umum

1.1 Tujuan dan pengaturan lokakarya

Paspor Toko No. 31

Lokakarya ini dirancang oleh Gipromez cabang Karaganda pada tahun 1957, dibangun dan dioperasikan oleh perwalian Kazmetallurgstroy pada bulan September 1970 (tanpa gedung administrasi).

Workshop ini dimaksudkan untuk melakukan perbaikan peralatan untuk sintering, pembuatan baja dan pengecoran. Pada bulan Oktober 1971, bengkel tersebut direorganisasi sehubungan dengan pembentukan subdivisi struktural independen TsRMO-1.

TsRMO-2 dirancang untuk perbaikan peralatan bengkel peleburan baja, pembuatan dan pemulihan suku cadang, tuyer tanur tinggi, kepala tombak konverter, pembuatan dan pemulihan batang pengunci sendok tuang baja.

Bengkel ini terdiri dari dua bagian perbaikan (perapian terbuka dan konverter) dan bengkel perbaikan dan mekanik.

Bengkel ini terletak di gedung dua teluk dengan panjang 96 meter dan lebar 18 meter, dengan luas total 3.460 meter persegi.

Pengangkutan barang intra-bengkel dilakukan oleh tiga crane listrik dengan kapasitas angkat 5 ton, dua crane dengan kapasitas angkat 15/3 ton, troli listrik dengan kapasitas angkat 10 ton, dua mobil listrik dan dua mobil listrik. pemuat listrik.

Perputaran kargo eksternal dilakukan dengan transportasi kereta api dan jalan raya.

Bengkel memiliki tiga pintu masuk jalan dan jalur akses kereta api dengan panjang 18 m. Semua pintu masuk bengkel dilengkapi dengan tirai udara.

Lokakarya dipanaskan oleh 5 unit STD-300.

Proyek ini menyediakan:

1. Penghapusan produk dari 1 luas keseluruhan bengkel - 0,68 t/tahun

2. Penghapusan produk dari satu mesin utama - 88,5 t / tahun

3. Produksi produk per operator mesin - 54,5 ton / tahun

4. Output produk per pekerja - 22,6 ton / tahun.

Kapasitas produktif

|

Nama |

Rilis tahunan |

||||

|

Dengan proyek |

Faktanya, per 1 Januari 1972 |

||||

|

Mesin suku cadang |

|||||

|

Pemesinan suku cadang yang dapat diperbaiki kembali |

|||||

|

Batang penghenti mesin |

|||||

|

Perbaikan Tuyere |

|||||

|

Pekerjaan perbaikan dan pemasangan |

PROSES TEKNOLOGI.

Proses teknologi pemrosesan suku cadang bersifat individual dan berskala kecil. Pengecoran, penempaan dan potongan logam untuk pembuatan suku cadang datang ke bengkel dari gudang OTS dan bengkel pengadaan departemen kepala mekanik. Teknologi perbaikan terdiri dari perakitan dan revisi unit selama persiapan perbaikan, penggantian unit, bagian individu dan revisi unit selama periode perbaikan.

Bengkel ini diatur untuk bekerja dalam dua shift, dengan durasi shift 8,25 jam dengan lima hari kerja seminggu dengan dua hari libur.

1.2 Tujuan dan ringkasan spesifikasi teknis peralatan utama

KARAKTERISTIK WILAYAH DAN LOKAKARYA PERBAIKAN DAN MEKANIK.

Area untuk perbaikan peralatan bengkel perapian terbuka - melakukan perbaikan preventif terjadwal peralatan sesuai dengan jadwal yang disetujui di bengkel perapian terbuka, tahan api dan persiapan komposisi.

Situs ini terletak di lokasi toko perapian terbuka.

Situs ini mencakup 7 tim (60 orang) dari tukang reparasi, tukang las dan pemotong listrik dan gas.

Area untuk perbaikan peralatan bengkel konverter - melakukan perbaikan preventif terjadwal peralatan sesuai dengan jadwal yang disetujui di toko konverter dan driver tiang pancang.

Situs ini terletak di ruang built-in bangunan utama toko konverter di area 60, pada tanda 23.

Situs ini mencakup 7 tim (62 orang) tukang reparasi, tukang las dan pemotong listrik dan gas.

Bengkel mekanik dan reparasi.

Terletak di gedung produksi bengkel. Bengkel reparasi dan mekanik meliputi:

A) departemen mekanik;

B) tukang kunci dan departemen perakitan;

C) departemen penempaan dan pengelasan dan pengadaan;

D) departemen untuk pembuatan dan pemulihan batang pengunci;

D) layanan elektromekanis.

Kompartemen mekanis dimaksudkan untuk pemrosesan suku cadang secara mekanis. Terletak di bentang AB di atas lahan seluas 48 meter persegi. Jumlah peralatan mesin dipasang di departemen, berdasarkan kompleksitas pemrosesan satu ton produk - 90 jam mesin.

Tukang kunci dan departemen perakitan dimaksudkan untuk perakitan dan revisi unit peralatan toko peleburan baja di pabrik. Departemen ini terletak di bentang AB dan BV pada area 972. Departemen ini terdiri dari 2 tim (10 orang) tukang kunci.

Departemen Pengelasan dan Pengadaan Forge dirancang untuk pembuatan tempa kecil dan alat kosong, pemotongan kosong dari produk yang digulung dari berbagai profil dan pembuatan tuyer tembaga dari perapian terbuka dan toko konverter. Departemen dengan gudang logam terletak di teluk AB di area 648.

Departemen untuk produksi dan restorasi batang penghenti dimaksudkan untuk produksi batang penghenti untuk sendok penuang baja. Pekerjaan dilakukan pada lini produksi dengan kapasitas 1600 ton batang pengunci per tahun.

Saat ini, desain departemen sedang ditinjau untuk meningkatkan proses teknologi pembuatan stop stubble.

Layanan elektromekanis dimaksudkan untuk melakukan perbaikan preventif terjadwal dan pemecahan masalah peralatan bengkel mekanik. Layanan ini terletak di teluk BV di ruang built-in dengan luas 180 meter persegi. Layanan ini terdiri dari 4 tukang listrik dan 6 tukang kunci.

Gudang material terletak di teluk BV di ruang built-in dengan luas 24 meter persegi. Gudang dimaksudkan untuk penyimpanan material dan aset teknis. Pekerjaan pengangkutan barang di gudang dilakukan secara manual.

Gudang suku cadang terletak di bentang BV di area 24, berpagar jaring logam. Gudang dilayani oleh forklift listrik dengan daya angkut 5 ton.

POWER SUPPLY TOKO.

Bengkel dialiri listrik dari 12 gardu induk dengan kabel 10 kV. Trafo step-down 1000 kVA, 10/0,4 kV dipasang di bengkel.

Umum tenaga listrik bengkel - 660 kW.

Termasuk daya - 440 kW;

derek - 184 kW;

tungku listrik - 8 kW;

pengelasan listrik - 28 kW.

Jaringan intrashop terhubung ke NTP 0,4 kV, kabel dibuat dalam pipa dengan kabel tipe APR. Di semua papan, mesin otomatis ShR dan ShchU dari tipe A3124 dan A3131 dipasang.

Penerangan di bengkel dibuat dengan lampu GE-50 sebanyak 87 lampu. Total daya listrik perlengkapan adalah 43,5 kW.

Jaringan intrashop

|

Nama |

Masukkan lokasi |

Jaringan intratoko |

||||

|

diameter mm |

jumlah |

|||||

|

pipa gas |

Jalan raya pabrik umum |

|||||

|

Pipa oksigen |

||||||

|

Pipa uap |

||||||

|

Pipa udara terkompresi |

||||||

|

Pipa air panas |

||||||

|

Pasokan air minum rumah tangga |

||||||

|

Pipa air proses |

TRANSPORTASI OTOMATIS

Untuk transportasi intra-toko dan intra-pabrik, bengkel memiliki 2 forklift elektrik EP-301 dengan fork grip universal dengan kapasitas angkat 3 ton dan 2 mobil listrik EK-2 dengan kapasitas angkat 2 ton.

KONDISI SANITASI DAN RUMAH TANGGA.

Gedung administrasi bengkel sedang dibangun. Personil tim perbaikan dan pemasangan untuk sementara ditempatkan di gedung administrasi toko perapian terbuka dan konverter.

Karakteristik teknis peralatan

|

Nama, tipe, model, pabrikan |

Spesifikasi teknis |

|||

|

KOMPARTEMEN MEKANIK |

||||

|

Menghibur- mesin penggilingan 6M12P (Pabrik Alat Mesin Gorky) |

Jarak dari hidung spindel ke meja: Yang terkecil - 30 mm; Yang terbesar adalah 400 mm. Ukuran permukaan meja kerja adalah 1250x320 mm. Pergerakan meja terbesar: Membujur - 700 mm; melintang - 260 mm; Vertikal - 370 mm. Spindel lancip bagian dalam - B 3 Sudut rotasi kepala spindel terbesar adalah ±45°. Gerakan aksial terbesar dari spindel adalah 70 mm. Batas kecepatan spindel 31.5h1600 rpm. |

|||

|

Mesin penggilingan konsol universal lebar 6M82Sh |

Dimensi permukaan meja kerja - 125x320 mm. Diameter mandrel - 32 mm; 50mm. Jumlah spindel - 2. Spindel lancip: Horisontal - No. 3. Rotary dan diletakkan di atas kepala - No. 2. Batas kecepatan spindel: Horizontal 31.5h1600 rpm; Putar kepala 90-1400 rpm. Batas umpan meja memanjang dan melintang: 25j1250 mm/mnt. Batas umpan vertikal meja adalah 8,3-416,6 mm. Garis memanjang meja adalah 700 mm. Lintasan melintang meja adalah 240 m. Kursus vertikal meja - 420 mm. Rotasi kepala penggilingan di bidang melintang meja - 45-90 °. Berat maksimum detail yang diproses - 250 kg. |

|||

|

Cross planer terhidrofikasi 7M37 (Pabrik Alat Mesin Gomel) |

Perjalanan slider - 150x100 mm. Dimensi meja - 560x1000 mm Jarak terjauh antara bidang meja dan penggeser adalah 500 mm. Gerakan horizontal terbesar dari sebuah meja - 800 mm. Batas kecepatan penggeser adalah 3j48 m/mnt. Sudut rotasi terbesar dari kereta luncur pemotongan adalah ±60 °. |

|||

|

Mesin slotting terhidrofikasi 7M430 (Pabrik Alat Mesin Gomel). |

Langkah pemotong - 320 mm Rotasi meja - 360° Diameter meja - 700 mm Perjalanan meja maksimum: Membujur - 600 mm Lintas - 300 mm. Batas kecepatan pemotong adalah 3j24 m/mnt. |

|||

|

Planer longitudinal 7210 (Pabrik Perkakas Mesin Minsk) |

Jarak antara permukaan meja dan mistar gawang adalah 1000 mm. Jarak antar rak - 1100 mm Dimensi meja: 3000x900 mm. Panjang perjalanan meja: Yang terbesar - 3200 mm; Yang terkecil adalah 700 mm. Jumlah kaliper: Di mistar gawang - 2; Di rak - 1. Gerakan horizontal kaliper di sepanjang palang - 1500 mm. Gerakan vertikal penyangga pada rak - 900 mm. Kecepatan kursus kerja meja - 4j90 m/mnt. Kecepatan mundur meja - 12j90 m/mnt. |

|||

|

Mesin Korsel 1531 (Pabrik Alat Mesin Krasnodar). |

Diameter pelat muka - 1150 mm Putaran pelat muka - 6,3 jam 315 rpm. Sudut kemiringan caliper vertikal adalah ±45°. Ketinggian lift penopang vertikal adalah 550 mm. pindah kaliper silang- 630 mm Umpan kaliper - 0,05x12,5 mm / putaran. |

|||

|

Mesin bor horizontal 2620V (Asosiasi alat mesin Leningrad dinamai Sverdlov). |

Diameter poros - 90 mm. Kecepatan spindel - 12,5j2000 rpm. Kecepatan putaran pelat muka - 8j200 rpm. Bagian dalam lancip spindel adalah Morse No. 5. Dimensi permukaan meja kerja - 1120x1300 mm. Perjalanan maksimum: Headstock vertikal - 1000 mm; Panjang spindel - 710 mm; Meja melintang - 1000 mm; Meja memanjang - 1090 mm; Dukungan pelat muka radial - 170 mm. Diameter lubang bor terbesar: Spindel - 330 mm; Kaliper - 600mm. |

|||

|

Mesin bor radial 2H55 (Odessa Machine Tool Plant). |

Diameter pengeboran terbesar adalah 50mm. Morse lancip - No. 5. Gerakan aksial terbesar dari spindel adalah 350 mm. Overhang spindel - 410j1600 mm. Kecepatan spindel - 20-2000 rpm |

|||

|

Bubut pemotong sekrup 1E61M (Pabrik Perkakas Mesin Izhevsk) |

Ketinggian pusat adalah 170 mm. Lubang di poros adalah 32 mm. Di atas kaliper - 183 mm; Di atas tempat tidur - 320 mm. |

|||

|

Bubut pemotong sekrup 1K62 (Pabrik Perkakas Mesin Efremov, Moskow) |

Ketinggian pusat adalah 215 mm. Lubang spindel - 38 mm Diameter benda kerja terbesar: Di atas kaliper - 260 mm; Di atas tempat tidur - 400 mm. |

|||

|

Bubut pemotong sekrup 1625 (Pabrik Perkakas Mesin Efremov, Moskow) |

Jarak antara pusat - 1400 mm. Ketinggian pusat adalah 215 mm. Lubang poros - 47 mm. Diameter benda kerja terbesar: Di atas kaliper - 260 mm; Di atas tempat tidur - 400 mm. |

|||

|

Bubut pemotong sekrup 1A616 (Pabrik Perkakas Mesin Kuibyshev). |

Jarak antara pusat - 710 mm. Ketinggian pusat adalah 170 mm. Lubang di poros adalah 32 mm. Diameter benda kerja terbesar: Di atas kaliper - 188 mm; Di atas tempat tidur - 320 mm. |

|||

|

Bubut potong ulir 163 (Pabrik Perkakas Mesin Tbilisi) |

Jarak antara pusat - 1400 mm. Ketinggian pusat adalah 265 mm. Lubang poros - 65 mm. Diameter benda kerja terbesar: Di atas kaliper - 350 mm; Di atas tempat tidur - 630 mm. |

|||

|

Bubut potong ulir 9H14S3 (Pabrik Perkakas Mesin Tbilisi) |

Jarak antara pusat - 710 mm. Ketinggian pusat adalah 265 mm. Lubang poros - 65 mm. Diameter benda kerja terbesar: Di atas kaliper - 350 mm; Di atas tempat tidur - 630 mm. |

|||

|

Bubut potong ulir 165 (Ryazan Machine Tool Plant) |

Jarak antara pusat - 2800h5000 mm. Ketinggian pusat adalah 500 mm. Lubang di poros adalah 80 mm. Diameter benda kerja terbesar: Di atas kaliper - 650 mm; Di atas tempat tidur - 1000 mm. Kecepatan spindel - 5 jam 500 rpm. |

|||

|

Mesin penggiling bundar ZA164A (Pabrik Kommunar, Lubny, wilayah Poltava) |

Jarak antara pusat - 2800 mm. Diameter terbesar produk adalah 400 mm. Berat maksimum produk adalah 250 kg. Dimensi lingkaran terbesar: Diameter luar - 750 mm; Diameter dalam - 40 mm; Lebar - 70 mm. |

|||

|

DEPARTEMEN PEMASANGAN DAN PERAKITAN. |

||||

|

Mesin press hidrolik horizontal P983 (pabrik press Odessa). |

Angkatan - 315 ton. Tekanan cairan dalam jaringan - 200 kg/cm². Stroke terbesar dari plunger adalah 850 mm. Diameter maksimum produk yang ditekan adalah 1500 mm. Fluida kerjanya adalah minyak. Jarak dari ujung pendorong ke ujung balok dorong bergerak: Maksimum - 2900 mm; Minimum - 900 mm; Bekerja - 2500 mm. |

|||

|

Mesin press hidrolik satu kolom P6320 (pabrik Orenburg Metalist). |

Angkatan - 10 ton. Tekanan cairan dalam jaringan - 160 kg/cm². Stroke - 400 mm. Dimensi meja - 380x500 mm. |

|||

|

Mesin pengupas dan gerinda ZM-634 (pabrik perbaikan Jalal-Abad) |

Jumlah putaran - 2 Ukuran lingkaran - 400x40x203 mm Kecepatan spindel - 1420 rpm. Jarak antar pusat - 700 mm Tinggi tengah - 830 mm |

|||

|

Mesin bor vertikal 2A135 (Pabrik dinamai Lenin, Sterlitomak). |

Diameter pengeboran maksimum adalah 35 mm. Spindle lancip - Morse No. 4. Keberangkatan sumbu poros - 300 mm. Perjalanan spindel - 225 mm. Stroke headstock - 200 mm. Kecepatan spindel - 68-1100 rpm. Rentang umpan - 0,12j1,6 mm / putaran. |

|||

|

Penempaan dan pengelasan dan departemen pengadaan. |

||||

|

Palu penempaan pneumatik 415А (pabrik Voronezh KPO). |

Berat bagian makan adalah 400 kg. Jumlah ketukan per menit - 130 Energi kinetik efektif bagian pengumpanan adalah 950 gram. Jarak dari sumbu wanita ke tempat tidur - 520 mm. Jarak cermin penyerang ke wanita adalah 530 . Dimensi cermin striker - 265x100 mm. Bagian benda kerja yang ditempa optimal: Persegi - 100 mm; Bulat - 115 mm. |

|||

|

Memotong gergaji besi 872 (Pabrik Percobaan Krasnodar dinamai Kalinin). |

Panjang perjalanan bingkai gergaji - 140x180 mm. Panjang bilah - 450 mm Jumlah pukulan bingkai gergaji per menit - 85-110. |

|||

|

Mesin Penggilingan dan Pemotong 8V66 (Minsk Machine Tool Plant) |

Jumlah putaran mata gergaji dalam min. - 3.3h25.5 Diameter mata gergaji - 710 mm. Kecepatan potong - 7.4j57 m/mnt. Diameter terbesar benda kerja yang dipotong adalah 230 mm. |

|||

|

Konverter pengelasan PSO-300 |

Batas regulasi saat ini: |

|||

|

Trafo las TD-500 (kotak surat pabrik M-5293) |

||||

|

menempa |

Dibuat oleh bengkel. |

|||

|

Tungku ruang pemanas |

Luas perapian adalah 0,66 m². Bahan bakar: gas oven kokas. |

|||

|

LAYANAN ELEKTRO-MEKANIK. |

||||

|

Mesin bor vertikal 2A125 (Pabrik mekanik, desa Kabanye, wilayah Luhansk). |

Diameter pengeboran terbesar adalah 25 mm. Perjalanan spindel - 200 mm. Putaran putaran - 165h2130. Gerakan meja terbesar - 400 mm. Dimensi meja - 350x400 mm. |

|||

|

Mesin pengupas dan penggiling 3M-634 (pabrik Mukachevo dinamai Kirov) |

Jumlah lingkaran - 2. Ukuran lingkaran - 400×40×203 mm. Putaran spindel dalam min. - 700h1400. |

|||

|

Mesin gerinda permukaan 372B (Moscow Machine Tool Plant). |

Dimensi benda kerja - 1000x300x400 mm. Dimensi meja - 1000×300 mm. Tinggi lingkaran - 40 mm. Diameter lingkaran: Luar - 250j350 mm; Bagian dalam - 127 m. |

|||

|

Mesin penggiling universal 3659A (pabrik mesin penggiling Vitebsk). |

Diameter bor yang diasah, zinker adalah 80 mm. Mengasah sudut - 70 ° h140 °. Jumlah bulu alat yang diasah hingga 12. Roda gerinda: Diameter luar - 200 mm; Bagian dalam - 32 m; Tinggi hingga - 70 mm. Jumlah putaran lingkaran dalam min. - 1850 |

Peralatan penanganan

|

Nama, No., pabrikan |

Lokasi Instalasi |

Spesifikasi teknis |

|||

|

Jembatan derek listrik No. 1 (Pabrik mekanik, pemukiman Novobureisk, wilayah Khabarovsk). |

departemen penempaan departemen mekanik. Departemen pembuatan batang penghenti |

Kapasitas beban - 5 ton. Panjang jembatan adalah 16,5 m. Kecepatan pergerakan: Derek - 73,5 m / mnt; Gerobak - 38 m/mnt; Pengangkatan - 10 m/mnt. Tinggi angkat - 8 m. |

|||

|

Jembatan derek listrik No. 3 (Pabrik pembuatan mesin, stasiun Uzlovaya, wilayah Tula). |

Departemen pemasangan dan perakitan |

Kapasitas beban - 15/3 t. Panjang jembatan adalah 16,5 m. Kecepatan pergerakan: Derek - 49 m/mnt; Gerobak - 18 m/mnt; Lift utama - 2,2 m/mnt; Pengangkatan tambahan - 9,7 m / mnt. angkat tinggi: Utama - 8,5 m; Tambahan - 8,5 m. |

|||

|

Jembatan derek listrik No. 4 (Pabrik PTO, Alexandria, wilayah Kirovograd). |

Departemen pemasangan dan perakitan |

Kapasitas beban - 15/3 t. Panjang jembatan adalah 16,5 m. Kecepatan pergerakan: Derek - 75,3 m / mnt; Gerobak - 34,5 m / mnt; Lift utama - 8 m/mnt; Pengangkatan tambahan - 19,2 m / mnt. angkat tinggi: Utama - 8 m; Tambahan - 8 m. |

|||

|

Listrik troli (Pabrik peralatan metalurgi Dnepropetrovsk). |

Antara bentang dalam sumbu 4-5 |

Kapasitas beban - 10t; Jalur kereta api - 1000 mm; Basis troli - 1600 mm. Ukuran platform - 2630 × 1650 mm. Kecepatan perjalanan - 40 m/mnt. Berkendara dari motor listrik MTK-11-V, Tenaga 2,2 kW, 885 rpm. Kontrol tombol. |

2. Bagian khusus

2.1 Tujuan dan perangkat model mesin universal penggilingan konsol 6E80Sh

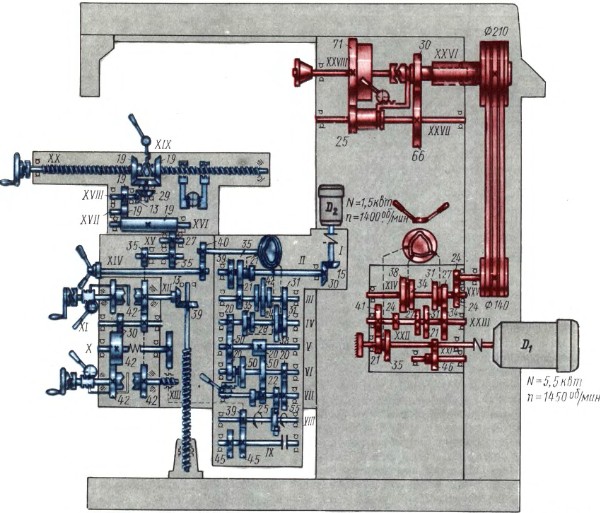

Gambar 2.1.1 Model mesin universal penggilingan konsol 6E80Sh

Shirokouniversalny kantilever-penggilingan mesin horisontal 6E80Sh dirancang untuk melakukan penggilingan dan beberapa jenis pekerjaan membosankan pada suku cadang ukuran kecil dari logam besi dan non-ferrous dan plastik.

Diterapkan dalam kondisi produksi tunggal dan batch. Karakteristik teknis mesin memungkinkan untuk sepenuhnya memanfaatkan kemampuan perkakas baja berkecepatan tinggi, serta perkakas yang dilengkapi dengan sisipan karbida.

Kepala penggilingan putar dengan pena yang dapat ditarik memungkinkan penggilingan permukaan benda kerja yang miring. Penggunaan kepala pembagi, meja putar, wakil memperluas kemampuan teknis mesin.

Mesin bekerja berdasarkan prinsip penggilingan dengan pemotong tetap berputar yang dipasang pada poros horizontal atau vertikal. Gerakan meja (koordinat X), slide (koordinat Y), konsol (koordinat Z) digunakan sebagai gerakan kerja atau pemasangan.

Penggunaan peralatan CNC memungkinkan Anda untuk memproses bagian sesuai dengan program dalam mode otomatis.

Fitur desain:

Rak adalah unit dasar tempat semua unit dan mekanisme lainnya dipasang. Rak terhubung secara kaku ke pelat (alas). Kepala spindel vertikal dipasang di bagasi mesin, dan braket suspensi dipasang ke pemandu bagasi untuk bekerja dengan mandrel panjang.

Gearbox dari spindel horizontal dipasang di rak. Spindel vertikal digerakkan oleh motor listrik yang diletakkan di atas kepala.

Dinding belakang konsol dibuat dalam bentuk panduan pas. Kereta luncur bergerak melintang di konsol dan memiliki panduan untuk meja. Sekrup umpan memanjang terhubung ke meja. Pekerjaan dimungkinkan baik dengan metode terkait dan dengan metode penggilingan balik.

Komposisi mesin:

Mekanisme untuk mengalihkan gerakan vertikal meja, slide, meja, sistem pendingin, kabinet listrik, mekanisme untuk mengganti gerakan melintang meja, tempat tidur, kotak umpan, mekanisme pengalihan umpan, mekanisme perpindahan kecepatan spindel horizontal, gearbox dan spindel, batang dengan kepala spindel, perangkat pelindung, mekanisme untuk mengganti kecepatan rotasi spindel vertikal, suspensi, konsol.

Perangkat dan pengoperasian mesin dan bagian utamanya.

Kontrol dan tujuannya:

Pegangan meja pengaduk vertikal manual

Roda gila untuk gerakan silang manual kereta luncur

Tuas pengaktif umpan vertikal

Cacing untuk pengambilan sampel serangan balik pada sekrup memanjang

Roda gila gerakan manual meja

Penjepit meja

Beralih "Pencahayaan"

Pegangan klem lengan spindel

katup pendingin

Pegangan sakelar daya

Tombol gerak cepat meja

Tombol Mulai

Tombol darurat "Berhenti"

Pegangan penjepit geser

Tuas pengaktif umpan silang

Pegangan penjepit konsol

Sakelar motor umpan

Sakelar pompa pendingin

Sakelar arah rotasi spindel horizontal

Tekan tombol

Sakelar arah rotasi spindel vertikal

Tuas penimpaan spindel horizontal

Tuas gigi spindel horizontal

Gerakan manual bagasi

Penjepit batang pada bingkai

Menjepit kepala penggilingan ke bagasi

Cacing memutar kepala penggilingan di bidang memanjang meja

Cacing memutar kepala penggilingan di bidang melintang meja

Pegangan penimpaan spindel vertikal

Tombol pengalih katrol spindel vertikal

Pemilih gigi spindel vertikal

Pegangan untuk menggerakkan selongsong spindel vertikal

Tuas untuk umpan memanjang

Pegangan perpindahan gigi

Tuas pemindah umpan

Sekrup untuk menjepit kereta luncur mesin 6T80

tombol berhenti

Skema kinematik.

Spindle digerakkan oleh motor listrik melalui transmisi V-belt.

Spindle memiliki 12 kecepatan berbeda yang diperoleh dengan menggerakkan blok roda gigi di sepanjang poros splined. Kawat umpan dilakukan dari motor listrik melalui kopling, dari poros IX ke kotak umpan. Dengan menggerakkan blok roda gigi, kotak umpan menyediakan 18 umpan berbeda, yang ditransmisikan ke poros XUI konsol dan kemudian, ketika kopling cam yang sesuai dihidupkan, ke sekrup gerakan memanjang, melintang, dan vertikal.

Pergerakan yang dipercepat dilakukan dari motor listrik melalui poros IX, X, KhP, XU, elektromagnetik dan kopling overrunning ke poros CL konsol.

Inklusi dan pembalikan umpan longitudinal, transversal, vertikal dilakukan oleh kopling cam dua sisi.

Tempat tidur adalah bagian dasar mesin tempat semua komponen dan mekanisme lainnya dipasang. Dudukan tempat tidur terhubung secara kaku ke pelat (alas), yang merupakan reservoir pendingin.

Kepala spindel vertikal dipasang di bagasi mesin 6E80Sh, dan braket suspensi dipasang ke pemandu bagasi untuk bekerja dengan mandrel panjang. Suspensi memiliki bantalan gelinding dan bantalan geser. Gantungan pada mesin tidak dapat dipertukarkan; untuk memasang gantungan, putar kepala ke atas.

Gearbox dari spindel horizontal dipasang di bingkai. Penyambungan ke motor listrik dilakukan melalui transmisi V-belt. Inspeksi dan akses ke gearbox - melalui jendela unit perpindahan gigi di sisi perawan tempat tidur. Penggerak spindel vertikal mesin dilakukan dari motor listrik yang ditempatkan di atas kepala melalui penggerak sabuk-V, kopling rol, dan gearbox.

Spindel dipasang di selongsong geser. Kepala spindel dari mesin 6E80Sh dipasang ke bagasi melalui penjepit dan dapat diputar ke arah melintang dan membujur meja. Drive umpan terletak di konsol. Di depan, motor listrik bergelang dibangun di bagian bawah konsol, kotak umpan dengan mekanisme pengalih umpan dan mekanisme untuk menyalakan gerakan vertikal meja dipasang di sisi kiri konsol, di sebelah kanan - mekanisme untuk menyalakan gerakan melintang meja. Kotak umpan delapan belas kecepatan memiliki rantai perjalanan cepat dengan kopling pengaman yang menghilangkan kemungkinan kerusakan pada penggerak umpan selama kelebihan beban.

Kopling elektromagnetik dan kopling overrunning dipasang pada poros yang sama dengan kopling pengaman. Menghidupkan gerakan cepat meja dilakukan oleh tombol. Mekanisme perpindahan umpan terdiri dari pegangan cam dengan alur profil, tungkai dan tuas untuk berpindah gigi.

Perpindahan roda gigi dari kotak umpan terjadi ketika anggota badan berputar di sekitar sumbu dan ketika sumbu berputar dengan pegangan.

Dimasukkannya gerakan mekanis vertikal dan transversal meja dilakukan oleh pegangan, arah gerakan pegangan secara mnemonik terkait dengan arah gerakan meja.

Gerakan vertikal manual meja dilakukan dengan pegangan, melintang - oleh roda gila.

Dinding belakang konsol dibuat dalam bentuk panduan pas.

Bagian atas konsol memiliki rel persegi panjang tempat kereta luncur bergerak.

Kereta luncur bergerak melintang di konsol dan memiliki panduan untuk meja.

Sekrup umpan memanjang terhubung ke meja. Di kereta luncur ada roda gigi bevel yang memutar sekrup, pegangan, dan mekanisme untuk menyalakan umpan longitudinal.

Saat bekerja dengan penggilingan panjat, pilihan celah antara ulir sekrup utama dan mur disediakan dengan memutar cacing.

Saat bekerja dengan metode penggilingan balik, sekrup timah sering aus. Oleh karena itu, jika mesin lama satu pekerjaan dilakukan, area kerja sekrup harus diubah.

Untuk melakukan umpan silang, braket dengan mur digunakan, yang dipasang pada badan slide dan dihubungkan ke sekrup konsol.

Data teknis dasar dan karakteristik mesin.

Dimensi permukaan meja kerja (panjang x lebar), mm 200 x 800

Jumlah meja T-slot 3

Pergerakan meja terbesar, mm

memanjang 560

melintang 220

Jarak dari sumbu poros horizontal ke permukaan meja kerja, mm

setidaknya 0

400 terbesar

Jarak dari ujung spindel vertikal ke permukaan meja kerja, mm

setidaknya 15

400 terbesar

Sudut rotasi kepala spindel, hujan es

pada bidang memanjang meja ± 45

di bidang melintang meja (ke bingkai) 30

di bidang melintang meja (dari tempat tidur) 45

Perjalanan lengan kepala spindel, mm 70

Jumlah kecepatan spindel (horizontal/vertikal) 12

Batas kecepatan spindel, min -1

mendatar 50-2240

vertikal 56-2500

Jumlah meja inning 18

Batas pengumpanan tabel, mm/mnt

memanjang dan melintang 20-1000

vertikal 10-500

Kecepatan gerakan cepat meja, m/mnt

memanjang dan melintang 3.35

vertikal 1.7

Harga pembagian anggota gerak meja, mm

memanjang dan melintang 0,05

vertikal 0,02

Harga pembagian anggota gerak selongsong spindel vertikal, mm 0,05

Dimensi keseluruhan mesin (panjang x lebar x tinggi), mm 1600x1875x2080

Berat mesin (dengan peralatan listrik), kg 1430

Sebuah alat yang digunakan dalam permesinan.

Mesin konsol penggilingan horizontal 6T80Sh dibedakan dengan keberadaan konsol dan posisi horizontal spindel saat memproses pemotong silindris, sudut dan berbentuk dari permukaan datar dan berbentuk benda kerja yang terbuat dari berbagai bahan. Bisa juga digunakan wajah dan pabrik akhir.

Pemotong silinder digunakan dalam pemrosesan pesawat. Pemotong ini bisa dengan gigi lurus dan heliks. Pemotong penggilingan dengan gigi heliks berjalan dengan lancar; mereka banyak digunakan dalam manufaktur. Pemotong lurus hanya digunakan untuk permukaan yang sempit dimana keunggulan pemotong heliks tidak banyak berpengaruh pada proses pemotongan. Selama pengoperasian pemotong silinder dengan gigi heliks, gaya aksial terjadi, yang, dengan sudut kemiringan gigi OMEGA = 30 -: - 45 *, mencapai nilai yang signifikan. Oleh karena itu, pemotong ganda silinder digunakan, di mana gigi pemotong heliks memiliki arah kemiringan yang berbeda. Ini memungkinkan Anda untuk menyeimbangkan gaya aksial yang bekerja pada pemotong selama proses pemotongan. Di persimpangan pemotong, ujung tombak dari satu pemotong tumpang tindih dengan ujung tombak yang lain. Pemotong silinder terbuat dari baja kecepatan tinggi, dan juga dilengkapi dengan sisipan karbida, datar dan heliks.

Pemotong sudut digunakan untuk menggiling slot sudut dan bidang miring. Pemotong sudut tunggal memiliki ujung tombak terletak di permukaan dan ujung kerucut. Pemotong sudut ganda memiliki tepi tajam yang terletak pada dua permukaan kerucut yang berdekatan.

Pemotong sudut banyak digunakan dalam industri alat untuk menggiling alur chip berbagai alat. Dalam proses bekerja dengan pemotong sudut tunggal, gaya potong aksial muncul, karena pemotongan logam benda kerja dilakukan terutama dengan ujung tombak yang terletak pada permukaan kerucut. Dalam pemotong dua sudut, gaya aksial yang timbul dari pengoperasian dua tepi sudut gigi yang berdekatan agak mengimbangi satu sama lain, dan ketika pemotong dua sudut simetris bekerja, mereka saling seimbang. Oleh karena itu, pemotong sudut ganda bekerja lebih lancar. Pemotong sudut ukuran kecil dibuat pabrik akhir dengan betis silinder atau runcing.

Pemotong berbentuk banyak digunakan dalam pemrosesan berbagai permukaan berbentuk. Keuntungan menggunakan pemotong frais berbentuk sangat menonjol saat mengerjakan benda kerja dengan rasio panjang dan lebar yang besar dari permukaan yang akan digiling. Permukaan berbentuk pendek dalam produksi skala besar paling baik diproses dengan broaching. Menurut desain giginya, pemotong berbentuk dibagi menjadi pemotong dengan gigi bergigi dan pemotong dengan gigi runcing (tajam).

Pabrik akhir banyak digunakan dalam pemrosesan pesawat pada mesin penggilingan vertikal. Sumbu mereka diatur tegak lurus terhadap bidang mesin dari bagian tersebut. Tidak seperti pemotong silindris, di mana semua titik dari tepi potong diprofilkan dan membentuk permukaan mesin, di penggilingan muka, hanya bagian atas tepi potong gigi yang diprofilkan. Ujung pemotongan ujung adalah tambahan. pekerjaan utama pemotongan dilakukan dengan tepi potong samping yang terletak di permukaan luar.

Pabrik akhir digunakan untuk memproses alur dalam di bagian tubuh ceruk kontur, tepian, bidang yang saling tegak lurus. Pabrik akhir di spindel mesin dipasang dengan shank berbentuk kerucut atau silinder. Di pabrik ini, pekerjaan pemotongan utama dilakukan oleh ujung tombak utama yang terletak di permukaan silinder, dan ujung tombak ujung tambahan hanya membersihkan bagian bawah alur. Pemotong seperti itu biasanya dibuat dengan gigi heliks atau miring. Sudut kemiringan gigi mencapai 30--45 *. Diameter gilingan akhir dipilih yang lebih kecil (hingga 0,1 mm) dari lebar alur, karena alur putus selama penggilingan.

Pabrik akhir dipasang dengan flensa adaptor. Mandrel di lancip spindel diikat dengan ramrod. Flensa adaptor diletakkan di leher mandrel dan pemotong, yang diikat dengan sekrup. Pemotong frais dengan alur untuk kunci di lubang dipasang pada mandrel dengan bahu, yang memiliki alur untuk paku spindel.

Face dan end mill dengan shank lancip Morse dipasang di lancip spindel dengan menggunakan lengan adaptor.

pemotong diameter besar, memiliki ceruk silindris di ujungnya, alur dan empat lubang tembus, dipasang langsung pada kepala spindel dan diikat dengan sekrup.

Saat memasang alat, harus diingat bahwa akurasi pemrosesan dan daya tahan alat dipengaruhi secara negatif oleh runoutnya. Oleh karena itu, perlu dilakukan pemantauan kualitas alat pemotong, mandrel dan cincin perantara.

2.2 Proses teknologi perombakan model mesin universal penggilingan kantilever 6E80Sh

Inspeksi mesin:

1. Inspeksi eksternal mesin (tanpa pembongkaran untuk mengidentifikasi cacat) dari keadaan dan pengoperasian mesin secara keseluruhan dan oleh node;

2. Inspeksi dan verifikasi kondisi mekanisme penggerak gerakan utama dan umpan;

3. Pengaturan celah sekrup utama meja;

4. Regulasi bantalan spindel;

5.Memeriksa pengoperasian mekanisme untuk beralih kecepatan dan umpan;

6. Pengaturan mekanisme penyalaan kopling bubungan dan umpan dan kopling gesekan jalur dipercepat;

7. Pengaturan irisan meja, kereta luncur, konsol dan bagasi;

8. Inspeksi pemandu, pembersihan torehan dan lecet;

9. Mengencangkan pengencang yang longgar;

10.Memeriksa operasi yang benar dari Cams restriktif;

11. Memeriksa kondisi dan perbaikan kecil sistem pendingin dan pelumasan;

12. Pengecekan kondisi dan perbaikan alat proteksi;

13. Identifikasi suku cadang yang memerlukan penggantian pada perbaikan berikutnya (dimulai dari perbaikan kecil kedua);

Perbaikan mesin kecil:

1.Pembongkaran sebagian node;

2. Pembilasan semua node;

3. Pengaturan atau penggantian bantalan gelinding;

4. Pembersihan gerinda dan torehan pada gigi persneling, kerupuk dan garpu pemindah gigi;

5. Penggantian dan penambahan cakram gesekan kopling cepat (dimulai dari perbaikan kedua);

6. Mengasah dan membersihkan irisan dan bilah;

7. Pembersihan sekrup timah dan penggantian mur yang aus;

8. Pembersihan goresan dan goresan pada pemandu dan permukaan meja kerja;

9. Mengganti pengencang yang aus dan rusak

10. Pemeriksaan dan pengaturan mekanisme untuk menyalakan kecepatan dan umpan;

11. Perbaikan sistem pelumasan dan pendinginan;

12. Menguji mesin saat idle, memeriksa kebisingan, pemanasan, dan keakuratan benda kerja.

Perbaikan mesin sedang:

1. Pembongkaran nodal mesin;

2. Pembilasan semua node;

3. Pemeriksaan bagian unit yang dibongkar;

4. Penyusunan cacat pernyataan;

5. Penyesuaian atau penggantian bantalan spindel;

6. Penggantian atau restorasi poros splined;

7.Penggantian busing dan bantalan yang aus;

8. Penggantian disk dan bagian dari penahan kopling gesekan perjalanan cepat;

9.Penggantian roda gigi yang aus;

10. Pemulihan atau penggantian sekrup dan mur timah yang aus;

11. Mengasah atau mengganti baji penyetel;

12. Perbaikan pompa dan perlengkapan sistem pelumasan dan pendinginan;

13. Koreksi dengan menggores atau menggiling permukaan pemandu, jika keausannya melebihi yang diijinkan;

14. Pewarnaan permukaan luar mesin;

15. Jalankan mesin saat idle (pada semua kecepatan dan umpan) dengan pemeriksaan kebisingan dan pemanasan;

16. Memeriksa keakuratan dan kekakuan mesin sesuai dengan GOST 17734--72.

Perombakan mesin:

Perombakan dilakukan dengan pembongkaran lengkap semua komponen mesin, berdasarkan hasil di mana lembar perkiraan cacat disusun tanpa gagal. Sebagai hasil dari perbaikan, semua komponen dan bagian mesin yang aus harus dipulihkan atau diganti, serta akurasi, kekakuan, dan kekuatan aslinya harus dipulihkan. Sifat dan ruang lingkup pekerjaan untuk jenis perbaikan ini ditentukan untuk kondisi operasi tertentu oleh sistem pemeliharaan preventif terpadu.

2.3 Pelumasan mesin penggilingan vertikal dengan meja silang dan model DRO 65A80F13

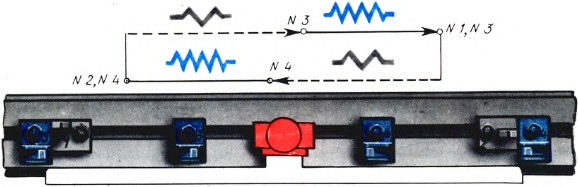

Sistem pelumasan.

Sistem pelumasan terdiri dari 2 sistem independen:

pelumasan terpusat;

Sistem pelumasan berkala.

Sistem pelumasan terpusat mesin.

Sistem pelumasan terpusat dirancang untuk melumasi drive utama, mendinginkan bantalan spindel depan, dan daya sistem periodik pelumas.

Minyak dari unit pompa NP, yang terletak di kompartemen pelumasan stasiun hidrolik mesin, melalui filter mesh F2 akan mendinginkan spindel. Choke DR1 asli disambung secara paralel pada aliran outlet dari spindel, yang berfungsi untuk mengatur jumlah pelumas yang disuplai ke pelumasan penggerak utama dan secara seri choke DR2,

terletak di stasiun, mengatur laju aliran pelumas untuk pendinginan spindel.

Sistem pelumasan diatur sebagai berikut:

Lepaskan sekrup katup pengaman kp;

Tutup throttle DR2;

Nyalakan stasiun pompa;

Atur tekanan ke 0,2 MPa;

atur sakelar tekanan RD ke tekanan ini;

Atur tekanan menjadi 0,35 ... 0,4 MPa;

Buka throttle DR2, berikan tekanan 0,3 MPa di stasiun.

Throttle DR1 selama perakitan dan pengoperasian tidak diatur.

Sistem pelumasan berkala.

Sistem pelumasan berkala dirancang untuk melumasi pemandu, sekrup bola dengan penyangga, semua 3 koordinat (tabel, slide, headstock).

Sistem tersebut meliputi:

Pompa saluran tunggal tindakan berkala dengan penggerak hidrolik H;

Pengumpan P1, P2, P3, P4, digunakan untuk distribusi pelumas terukur pada titik-titik;

Katup pengaman KP1;

Limit switch VK, yang berfungsi untuk mengontrol pengoperasian feeder;

Alat kontrol PU, yang digunakan untuk menghidupkan pada interval yang telah ditentukan distributor P4, yang mengontrol pompa H.

Sistem pelumasan bekerja sebagai berikut.

Pada interval waktu yang telah ditentukan, perangkat kontrol dan pemantauan mengeluarkan perintah untuk menggilir spool P4 yang mengontrol pompa H dan mulai menghitung durasi siklus pelumasan.

Lampu putih "Pelumasan" menyala di panel instrumen. Dari pompa, pelumas memasuki pengumpan pusat P1 dan dari itu ke pengumpan berikutnya P2, P3, P4 dan titik pelumasan.

Setelah pengumpan P1 menyelesaikan siklus penuh, rangkaian perangkat kontrol menerima sinyal dari sakelar batas VK. Selama waktu ini, batang VK membuat 1 gerakan bolak-balik. Perangkat kontrol, setelah menerima sinyal dari VC, mengeluarkan perintah untuk mematikan spool P4 dan pompa H. Siklus pelumasan selesai, lampu Jeda hijau menyala. Jika selama waktu kontrol di mana perangkat kontrol diatur, sinyal tentang akhir siklus tidak diterima, lampu merah "Darurat" menyala pada panel kontrol perangkat.

Pengoperasian sistem pelumasan.

Pada permulaan awal mesin atau setelah lama istirahat dalam pekerjaan, perlu untuk mengeluarkan sistem.

Dengan menggunakan petunjuk pengoperasian untuk perangkat kontrol, atur waktu kontrol ke setidaknya 30 detik, waktu jeda ke 8-10 detik.

Pemompaan untuk menghasilkan sekitar tiga jam.

Periksa apakah oli mencapai titik pelumasan.

Setelah memompa, atur waktu jeda antara menyalakan pompa menjadi 20 menit.

Jika pelumasan berlebih atau tidak mencukupi, waktu jeda dapat diubah menggunakan perangkat kontrol.

Pemeliharaan dan kemungkinan kesalahan dalam pengoperasian sistem, lihat “Paspor untuk sistem pelumasan, perangkat kontrol, pompa saluran tunggal dan pengumpan saluran tunggal yang disertakan dengan mesin.

Selama operasi perlu untuk memeriksa setiap hari:

Level oli di tangki stasiun pelumasan;

Dokumen serupa

Pengoperasian mesin penggilingan konsol serba guna 6M82Sh, 6M83Sh. Informasi Umum, data dan karakteristik teknis dasar, langkah-langkah keselamatan selama operasi dan pemeliharaan. Komposisi mesin, prosedur pemasangan, persiapan, dan start-up awal.

pekerjaan kontrol, ditambahkan 01/08/2010

Perangkat dan prinsip pengoperasian mesin bubut turret 1V340F30. Pengembangan jadwal perbaikan, proses teknologi untuk membongkar mekanisme mesin dan memperbaiki bagian-bagiannya, merakit peralatan. Perhitungan biaya material untuk perbaikan peralatan.

tesis, ditambahkan 26/03/2010

Pengembangan penggerak untuk gerakan rotasi spindel dan struktur rakitan spindel dari mesin penggilingan kantilever-vertikal. Perhitungan kinematik dan daya penggerak gerakan utama mesin. Proyek pengembangan unit rakitan dan desain rakitan spindel.

makalah, ditambahkan 16/05/2014

Prinsip pengoperasian mesin penggilingan serba guna. Perhitungan kinematik dari gearbox spindel, roda gigi, poros. Penentuan beban dan tegangan. Pengembangan proses teknologi untuk pembuatan cacing. Perhitungan mode pemotongan.

tesis, ditambahkan 14/04/2013

Karakteristik teknis model mesin penggilingan horizontal 6P80G dan ruang lingkupnya. Penunjukan komponen utama, mekanisme dan kontrol mesin. Kinematika mesin dan prinsip operasinya. Penilaian keakuratan perhitungan kinematik drive.

makalah, ditambahkan 26/01/2013

Tujuan dan karakteristik teknis mesin penggilingan horizontal. Merencanakan frekuensi rotasi. Pilihan mesin dan perhitungan tenaga penggerak. Penentuan jumlah gigi roda gigi dan torsi pada poros. Deskripsi sistem pelumasan rakitan.

makalah, ditambahkan 14/07/2012

Analisis model dasar mesin penggilingan serba guna, alasan modernisasi. Perhitungan kinematik dari penggerak gerakan utama. diagram fungsional CNC. Pengembangan siklus pemosisian. Daya dan perhitungan suku cadang dan mekanisme penggerak lainnya.

tesis, ditambahkan 19/05/2011

Peralatan elektromekanis dari toko mekanik. Proses teknologi mesin penggilingan. Skema kinematik dan deskripsinya. Perhitungan dan pemilihan perlengkapan. Peralatan listrik dari sistem kontrol. Diagram koneksi VFD-B, operasi teknisnya.

makalah, ditambahkan 01/06/2012

Tujuan, ruang lingkup dan klasifikasi mesin rolling. Pengupas dengan gulungan karet, indikator teknologi kerja. Diagram suspensi Des. Perangkat mesin: proses teknologi di dalam mobil, karakteristik teknis peralatan.

makalah, ditambahkan 06/05/2015

Tinjauan umum desain mesin penggilingan serbaguna. Tujuan, pengaturan node, dan fitur tata letak model mesin 6P82Sh. Operasi teknologi dilakukan di atasnya. Perhitungan parameter mode pemotongan untuk operasi pemesinan tipikal.

PENGANTAR

Peralatan modern perusahaan industri memiliki indikator keandalan yang diperhitungkan cukup tinggi. Namun, selama operasi di bawah pengaruh berbagai faktor, kondisi dan mode operasi, keadaan awal peralatan terus memburuk, keandalan operasionalnya menurun dan kemungkinan kegagalan meningkat. Keandalan peralatan tidak hanya bergantung pada kualitas pembuatannya, tetapi juga pada operasi berbasis ilmiah, perawatan yang tepat, dan perbaikan tepat waktu. Proses operasi didasarkan pada perubahan berturut-turut dalam status operasi, cadangan, perbaikan, pemeliharaan, penyimpanan, dll.

Saat ini, di industri, untuk melakukan operasi produksi dan menjaga kondisi teknis peralatan sesuai dengan persyaratan peraturan dan dokumentasi teknis, digunakan sistem pemeliharaan preventif ( PPR). Kriteria teknis dan ekonomi utama untuk sistem PPR adalah waktu henti minimum peralatan berdasarkan regulasi siklus perbaikan yang ketat. Sesuai dengan kriteria ini, frekuensi dan ruang lingkup pekerjaan pada pemeliharaan dan perbaikan ditentukan oleh standar standar yang telah ditetapkan sebelumnya untuk semua jenis peralatan. Pendekatan ini mencegah keausan peralatan secara progresif dan mengurangi kegagalan yang tiba-tiba. Sistem PPR memungkinkan untuk menyiapkan program perbaikan yang dapat dikelola dan diprediksi untuk jangka waktu yang lama: menurut jenis perbaikan, jenis peralatan, perusahaan, dan industri secara keseluruhan. Keteguhan siklus perbaikan memungkinkan untuk melakukan perencanaan jangka panjang dari proses produksi, serta memprediksi sumber daya material, keuangan dan tenaga kerja, investasi modal yang diperlukan dalam pengembangan basis produksi perbaikan. Ini menyederhanakan perencanaan tindakan pencegahan, memungkinkan persiapan awal pekerjaan perbaikan, untuk melakukannya dalam waktu sesingkat mungkin, meningkatkan kualitas perbaikan dan, pada akhirnya, meningkatkan keandalan proses produksi. Dengan demikian, sistem PPR dirancang untuk memastikan keandalan peralatan industri dalam kondisi perencanaan dan manajemen terpusat yang ketat.

1. Data awal untuk proyek kursus

Model mesin 6T80Sh

Tahun terbit hingga 1967.

Mulai siklus perbaikan 01.2000 (setelah overhaul)

Tukang kunci bekerja dalam satu shift.

2. Deskripsi teknis mesin.

2.1 Tujuan dan ruang lingkup mesin.

Mesin kantilever penggilingan horizontal dengan spindel putar vertikal dengan model akurasi yang meningkat 6T80Sh dirancang untuk memproses bidang bagian dari berbagai konfigurasi yang terbuat dari baja, besi tuang, dan logam non-besi dengan pemotong silinder, cakram, dan muka. Pada mesin akan lebih mudah untuk menggiling bidang, ujung, bevel, alur pada bagian-bagian kecil dari berbagai konfigurasi yang terbuat dari baja, besi cor, logam non-ferrous dan plastik.

2.2 Komposisi mesin.

Mekanisme perpindahan gerakan vertikal meja, slide, meja, sistem pendingin, kabinet listrik, mekanisme perpindahan gerakan melintang meja, tempat tidur, kotak umpan, mekanisme peralihan umpan, mekanisme perpindahan kecepatan spindel horizontal, gearbox dan spindel, batang dengan kepala spindel, perangkat pengaman, mekanisme untuk mengganti kecepatan rotasi spindel vertikal, suspensi, konsol.

2.3 Perangkat dan pengoperasian mesin dan bagian-bagian utamanya.

Kontrol dan tujuannya:

- Pegangan meja pengaduk vertikal manual

Roda gila untuk gerakan silang manual kereta luncur

Tuas pengaktif umpan vertikal

Cacing untuk pengambilan sampel serangan balik pada sekrup memanjang

Roda tangan untuk gerakan manual meja

Penjepit meja

Beralih "Pencahayaan"

Pegangan klem lengan spindel

katup pendingin

Pegangan sakelar daya

Tombol gerak cepat meja

Tombol Mulai

Tombol darurat "Berhenti"

Pegangan penjepit geser

Tuas pengaktif umpan silang

Pegangan penjepit konsol

Sakelar motor umpan

Sakelar pompa pendingin

Sakelar arah rotasi spindel horizontal

Tekan tombol

Sakelar arah rotasi spindel vertikal

Tuas penimpaan spindel horizontal

Tuas gigi spindel horizontal

Gerakan manual bagasi

Penjepit batang pada bingkai

Menjepit kepala penggilingan ke bagasi

Cacing memutar kepala penggilingan di bidang memanjang meja

Cacing memutar kepala penggilingan di bidang melintang meja

Pegangan penimpaan spindel vertikal

Tombol pengalih katrol spindel vertikal

Pemilih gigi spindel vertikal

Pegangan untuk menggerakkan selongsong spindel vertikal

Tuas untuk umpan memanjang

Pegangan perpindahan gigi

Tuas pemindah umpan

Sekrup untuk menjepit kereta luncur mesin 6T80

tombol berhenti

Spindle digerakkan oleh motor listrik melalui transmisi V-belt.

Spindle memiliki 12 kecepatan berbeda yang diperoleh dengan menggerakkan blok roda gigi di sepanjang poros splined.

Kawat umpan dilakukan dari motor listrik melalui kopling, dari poros IX ke kotak umpan. Dengan menggerakkan blok roda gigi, kotak umpan menyediakan 18 umpan berbeda, yang ditransmisikan ke poros XUI konsol dan kemudian, ketika kopling cam yang sesuai dihidupkan, ke sekrup gerakan memanjang, melintang, dan vertikal.

Pergerakan yang dipercepat dilakukan dari motor listrik melalui poros IX, X, KhP, XU, elektromagnetik dan kopling overrunning ke poros CL konsol.

Inklusi dan pembalikan umpan longitudinal, transversal, vertikal dilakukan oleh kopling cam dua sisi.

Gambar 2.1 Diagram kinematik.

Tempat tidur adalah bagian dasar mesin, di mana semua komponen dan mekanisme lainnya dipasang. Dudukan tempat tidur terhubung secara kaku ke pelat (alas), yang merupakan reservoir pendingin.

Kepala spindel vertikal dipasang di bagasi mesin 6T80Sh, dan braket suspensi dipasang ke pemandu bagasi

untuk bekerja dengan mandrel panjang. Suspensi memiliki bantalan gelinding dan bantalan geser. Gantungan pada mesin tidak dapat dipertukarkan; untuk memasang gantungan, putar kepala ke atas.

Gearbox dari spindel horizontal dipasang di bingkai. Penyambungan ke motor listrik dilakukan melalui transmisi V-belt. Inspeksi dan akses ke gearbox - melalui jendela unit perpindahan gigi di sisi perawan tempat tidur.

Penggerak spindel vertikal mesin dilakukan dari motor listrik yang ditempatkan di atas kepala melalui penggerak sabuk-V, kopling rol, dan gearbox.

Spindel dipasang di selongsong geser. Kepala spindel dari mesin 6T80Sh dipasang ke bagasi melalui penjepit dan dapat diputar ke arah melintang dan membujur meja.

Drive umpan terletak di konsol. Di depan, motor listrik bergelang dibangun di bagian bawah konsol, kotak umpan dengan mekanisme pengalih umpan dan mekanisme untuk menyalakan gerakan vertikal meja dipasang di sisi kiri konsol, di sebelah kanan - mekanisme untuk menyalakan gerakan melintang meja.

Kotak umpan delapan belas kecepatan memiliki rantai perjalanan cepat dengan kopling pengaman yang menghilangkan kemungkinan kerusakan pada penggerak umpan selama kelebihan beban.

Kopling elektromagnetik dan kopling overrunning dipasang pada poros yang sama dengan kopling pengaman. Menghidupkan gerakan cepat meja dilakukan oleh tombol. Mekanisme perpindahan umpan terdiri dari pegangan cam dengan alur profil, tungkai dan tuas untuk berpindah gigi.

Perpindahan roda gigi dari kotak umpan terjadi ketika anggota badan berputar di sekitar sumbu dan ketika sumbu berputar dengan pegangan.

Dimasukkannya gerakan mekanis vertikal dan transversal meja dilakukan oleh pegangan, arah gerakan pegangan secara mnemonik terkait dengan arah gerakan meja.

Gerakan vertikal manual meja dilakukan dengan pegangan, melintang - oleh roda gila.

Dinding belakang konsol dibuat dalam bentuk panduan pas.

Bagian atas konsol memiliki rel persegi panjang tempat kereta luncur bergerak.

Kereta luncur bergerak melintang di konsol dan memiliki panduan untuk meja.

Sekrup umpan memanjang terhubung ke meja. Di kereta luncur ada roda gigi bevel yang memutar sekrup, pegangan, dan mekanisme untuk menyalakan umpan longitudinal.

Saat bekerja dengan penggilingan panjat, pilihan celah antara ulir sekrup utama dan mur disediakan dengan memutar cacing.

Saat bekerja dengan metode penggilingan balik, sekrup timah sering aus. Oleh karena itu, jika satu pekerjaan dilakukan pada mesin untuk waktu yang lama, area kerja sekrup harus diubah.

Untuk melakukan umpan silang, braket dengan mur digunakan, yang dipasang pada badan slide dan dihubungkan ke sekrup konsol.

3. Data teknis utama dan karakteristik mesin.

Dimensi permukaan meja kerja (panjang x lebar), mm 200 x 800

Jumlah meja T-slot 3

Pergerakan meja terbesar, mm

memanjang 560

melintang 220

Jarak dari sumbu poros horizontal ke permukaan meja kerja, mm

setidaknya 0

400 terbesar

Jarak dari ujung spindel vertikal ke permukaan meja kerja, mm

setidaknya 15

400 terbesar

Sudut rotasi kepala spindel, hujan es

pada bidang memanjang meja ± 45

di bidang melintang meja (ke bingkai) 30

di bidang melintang meja (dari tempat tidur) 45

Perjalanan lengan kepala spindel, mm 70

Jumlah kecepatan spindel (horizontal/vertikal) 12

Batas kecepatan spindel, min -1

mendatar 50-2240

vertikal 56-2500

Jumlah meja inning 18

Batas pengumpanan tabel, mm/mnt

memanjang dan melintang 20-1000

vertikal 10-500

Kecepatan gerakan cepat meja, m/mnt

memanjang dan melintang 3.35

vertikal 1.7

Harga pembagian anggota gerak meja, mm

memanjang dan melintang 0,05

vertikal 0,02

Harga pembagian anggota gerak selongsong spindel vertikal, mm 0,05

Dimensi keseluruhan mesin (panjang x lebar x tinggi), mm 1600x1875x2080

Berat mesin (dengan peralatan listrik), kg 1430

4. Alat yang digunakan dalam pengolahan pada mesin.

Mesin kantilever penggilingan horizontal 6T80Sh dibedakan dengan keberadaan konsol dan posisi horizontal spindel saat memproses pemotong penggilingan silinder, sudut dan berbentuk dari permukaan datar dan berbentuk benda kerja dari berbagai bahan. Pabrik akhir dan pabrik akhir juga dapat digunakan.

Pemotong silinder digunakan dalam pemrosesan pesawat. Pemotong ini bisa dengan gigi lurus dan heliks. Pemotong penggilingan dengan gigi heliks berjalan dengan lancar; mereka banyak digunakan dalam manufaktur. Pemotong lurus hanya digunakan untuk permukaan yang sempit dimana keunggulan pemotong heliks tidak banyak berpengaruh pada proses pemotongan. Selama pengoperasian pemotong silinder dengan gigi heliks, gaya aksial terjadi, yang, dengan sudut kemiringan gigi OMEGA = 30 -: - 45 *, mencapai nilai yang signifikan. Oleh karena itu, pemotong ganda silinder digunakan, di mana gigi pemotong heliks memiliki arah kemiringan yang berbeda. Ini memungkinkan Anda untuk menyeimbangkan gaya aksial yang bekerja pada pemotong selama proses pemotongan. Di persimpangan pemotong, ujung tombak dari satu pemotong tumpang tindih dengan ujung tombak yang lain. Pemotong silinder terbuat dari baja kecepatan tinggi, dan juga dilengkapi dengan sisipan karbida, datar dan heliks.

Pemotong sudut digunakan untuk menggiling slot sudut dan bidang miring. Pemotong sudut tunggal memiliki tepi tajam yang terletak di permukaan kerucut dan permukaan ujung. Pemotong sudut ganda memiliki tepi tajam yang terletak pada dua permukaan kerucut yang berdekatan. Pemotong sudut banyak digunakan dalam industri alat untuk menggiling alur chip berbagai alat. Dalam proses bekerja dengan pemotong sudut tunggal, gaya potong aksial muncul, karena pemotongan logam benda kerja dilakukan terutama dengan ujung tombak yang terletak pada permukaan kerucut. Dalam pemotong dua sudut, gaya aksial yang timbul dari pengoperasian dua tepi sudut gigi yang berdekatan agak mengimbangi satu sama lain, dan ketika pemotong dua sudut simetris bekerja, mereka saling seimbang. Oleh karena itu, pemotong sudut ganda bekerja lebih lancar. Pemotong sudut ukuran kecil dibuat pabrik akhir dengan betis silinder atau runcing.

Pemotong berbentuk banyak digunakan dalam pemrosesan berbagai permukaan berbentuk. Keuntungan menggunakan pemotong frais berbentuk sangat menonjol saat mengerjakan benda kerja dengan rasio panjang dan lebar yang besar dari permukaan yang akan digiling. Permukaan berbentuk pendek dalam produksi skala besar paling baik diproses dengan broaching. Menurut desain giginya, pemotong berbentuk dibagi menjadi pemotong dengan gigi bergigi dan pemotong dengan gigi runcing (tajam).

Pabrik akhir banyak digunakan dalam pemrosesan pesawat pada mesin penggilingan vertikal. Sumbu mereka diatur tegak lurus terhadap bidang mesin dari bagian tersebut. Tidak seperti pemotong silindris, di mana semua titik dari tepi potong diprofilkan dan membentuk permukaan mesin, di penggilingan muka, hanya bagian atas tepi potong gigi yang diprofilkan. Ujung pemotongan ujung adalah tambahan. Pekerjaan pemotongan utama dilakukan oleh tepi potong samping yang terletak di permukaan luar.

Pabrik akhir digunakan untuk memproses alur dalam di bagian tubuh ceruk kontur, tepian, bidang yang saling tegak lurus. Pabrik akhir di spindel mesin dipasang dengan shank berbentuk kerucut atau silinder. Di pabrik ini, pekerjaan pemotongan utama dilakukan oleh ujung tombak utama yang terletak di permukaan silinder, dan ujung tombak ujung tambahan hanya membersihkan bagian bawah alur. Pemotong seperti itu biasanya dibuat dengan gigi heliks atau miring. Sudut kemiringan gigi mencapai 30-45 *. Diameter gilingan akhir dipilih yang lebih kecil (hingga 0,1 mm) dari lebar alur, karena alur putus selama penggilingan.

Pabrik akhir dipasang dengan flensa adaptor. Mandrel di lancip spindel diikat dengan ramrod. Flensa adaptor diletakkan di leher mandrel dan pemotong, yang diikat dengan sekrup. Pemotong frais dengan alur untuk kunci di lubang dipasang pada mandrel dengan bahu, yang memiliki alur untuk paku spindel.

Face dan end mill dengan shank lancip Morse dipasang di lancip spindel dengan menggunakan lengan adaptor.

Pemotong frais berdiameter besar dengan undercut silinder di ujungnya, alur dan empat lubang tembus diletakkan langsung di kepala spindel dan diikat dengan sekrup.

Saat memasang alat, harus diingat bahwa akurasi pemrosesan dan daya tahan alat dipengaruhi secara negatif oleh runoutnya. Oleh karena itu, perlu untuk memantau kualitas alat pemotong, mandrel dan cincin perantara.

5. Pengembangan sistem PPR dan perawatan mesin

5.1 Ketentuan dasar sistem PPR mesin

Pemeliharaan preventif terjadwal harus dipahami sebagai satu set organisasi dan langkah-langkah teknis bertujuan untuk mengembalikan kinerja mesin.

Sistem pemeliharaan preventif terjadwal (PPR) menetapkan pelaksanaan inspeksi pencegahan dan perbaikan terjadwal dari setiap unit setelah bekerja dalam jumlah jam tertentu.

Frekuensi dan pergantian inspeksi dan perbaikan terjadwal ditentukan oleh karakteristik peralatan, tujuan dan kondisi pengoperasiannya.

Sistem PPR menyediakan pekerjaan pemeliharaan berikut pada peralatan:

- perawatan overhaul, termasuk memantau kepatuhan terhadap aturan operasi peralatan, terutama mekanisme kontrol, pelindung dan pelumas;

penghapusan tepat waktu dari kesalahan kecil; regulasi mekanisme.

inspeksi untuk memeriksa kondisi peralatan, menghilangkan kesalahan kecil dan mengidentifikasi volume pekerjaan persiapan dilakukan pada pemeliharaan terjadwal berikutnya.

Inspeksi antara perbaikan peralatan yang dijadwalkan dilakukan sesuai dengan rencana bulanan tukang kunci-tukang reparasi;

5.2 Struktur siklus perbaikan mesin

Untuk mesin 6T80Sh, diproduksi sebelum 1967. Struktur siklus perbaikan akan terlihat seperti ini:

Dimana K adalah perombakan besar-besaran; M - perbaikan kecil; C - perbaikan sedang; Oh, pemeriksaan.

Siklus ini meliputi: overhaul - 1, sedang - 2, kecil - 6, inspeksi - 9.

5.3 Perhitungan frekuensi siklus perbaikan dan nilai periode perbaikan.

Durasi siklus perbaikan peralatan mesin ditentukan oleh produk dari waktu operasi standar yang ditetapkan untuk setiap peralatan.

T r.c. \u003d 24000 K om K mi K ke K dalam K pada K km, (1)

T r.c. \u003d 24000 1 1 1 0,5 1 1 \u003d 12000 n / jam.

Dimana: 24.000 h adalah koefisien standar yang mencirikan durasi siklus perbaikan untuk peralatan pemotong logam;

K ohm - koefisien dengan mempertimbangkan bahan yang sedang diproses, K ohm \u003d 1

K mi - koefisien dengan mempertimbangkan bahan alat yang digunakan, K mi \u003d 1

to adalah koefisien yang memperhitungkan kelas akurasi peralatan, to =1

K in - koefisien dengan mempertimbangkan usia peralatan K dalam \u003d 0,5

K y - koefisien dengan mempertimbangkan kondisi pengoperasian peralatan, K y \u003d 1

K km - koefisien dengan mempertimbangkan kategori massa peralatan K km = 1

Untuk menentukan durasi siklus perbaikan dalam beberapa tahun, perlu untuk menentukan dana tahunan aktual dari waktu pengoperasian suatu peralatan menggunakan rumus berikut:

(2)

dimana: Fn adalah dana tahunan nominal waktu operasi peralatan, Fn = 2070 jam;

? - persentase hilangnya waktu pengoperasian peralatan untuk perbaikan dan pemeliharaan (2%).

Durasi siklus perbaikan dalam tahun:

(3)

Untuk menentukan durasi periode overhaul dan inter-inspeksi, struktur siklus perbaikan diperlukan:

K-O-M 1 -O-M 2 -O-C 1 -O-M 3 - O-M 4 -O-C 2 -O-M 5 -O-M 6 -O-K,

Durasi periode overhaul ditentukan dengan rumus:

(4)

dimana n s, - kuantitas perbaikan rata-rata, n s \u003d 2

n m - jumlah perbaikan kecil, n m \u003d 6

Durasi periode inspeksi ditentukan oleh rumus:

(5)

di mana n o - jumlah inspeksi, n o \u003d 9

5.4 Pengembangan jadwal perbaikan.

| Nama peralatan | Model, jenis peralatan | Perbaiki grup kompleksitas | Periode perbaikan, bulan | Kerja shift | Renovasi terakhir | Jenis pekerjaan dan intensitas tenaga kerja menurut bulan | ||||||||||||

| tanggal | Melihat | Saya | II | AKU AKU AKU | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Penggilingan horizontal kantilever |

6T80Sh | 7/3 | 8 | 1 | XII | Ke | HAI | M | HAI | |||||||||

5.5 Perhitungan intensitas tenaga kerja perbaikan terjadwal bagian mekanik dan listrik.

Kompleksitas pekerjaan perbaikan untuk siklus perbaikan bagian mekanis peralatan, h:

(6)

–

- standar tenaga kerja

perbaikan kecil, menengah dan besar per unit kompleksitas perbaikan bagian mekanis, t m.m =6; tc. m = 9; t km = 50

Kompleksitas pekerjaan perbaikan untuk siklus perbaikan bagian listrik peralatan, h:

(7)

di mana 1,05 adalah koefisien yang memperhitungkan cadangan intensitas tenaga kerja untuk perbaikan yang tidak terduga;

–

perawatan total dari bagian mekanis peralatan;

- standar tenaga kerja

perbaikan kecil, menengah dan besar per unit kompleksitas perbaikan bagian listrik, t m.m.\u003d 1.5; tc. m = 0; t km = 12,5

Intensitas tenaga kerja total dari pekerjaan perbaikan

(8)

5.6 Perhitungan durasi perbaikan dan komposisi tim perbaikan

Dana waktu yang sebenarnya di perusahaan

(9)

Menurut kalender produksi tahun 2011, dana waktu nominal adalah 2037 jam.

F d - dana waktu tahunan aktual untuk satu pekerja, F d \u003d 2037 jam;

?– persentase hilangnya waktu kerja karena alasan yang baik (15%)

Jumlah pekerja

(10)

di mana N adalah jumlah pekerja,

T r.gen. - total kerumitan perombakan;

k n - koefisien kinerja standar produksi yang direncanakan, kn = 1,2.

(11)

(12)

Untuk memperbaiki model mesin 6T80SH, Anda membutuhkan: 1 mekanik (5 kategori), 1 tukang listrik (5 kategori).

KESIMPULAN

Di dalam makalah deskripsi teknis mesin konsol penggilingan horizontal 6T80Sh disajikan. Pertanyaan tentang organisasi layanan perbaikan di perusahaan dipertimbangkan, pertanyaan tentang persiapan jadwal PPR, intensitas tenaga kerja dari pekerjaan perbaikan, siklus perbaikan, periode perbaikan dan periode perbaikan untuk mesin tertentu ditentukan.

LITERATUR

dll.................

Mesin penggilingan konsol adalah yang paling umum. Meja mesin penggilingan konsol dengan slide terletak di konsol dan bergerak dalam tiga arah: memanjang, melintang dan vertikal.

Mesin penggilingan konsol dibagi menjadi penggilingan horizontal (dengan meja tetap), penggilingan universal (dengan meja putar), penggilingan vertikal dan universal. Atas dasar mesin penggilingan vertikal, mesin penggilingan salinan, mesin dengan manajemen program dan sebagainya.

Mesin penggilingan konsol dirancang untuk melakukan berbagai pekerjaan penggilingan silinder, disk, wajah, sudut, ujung, berbentuk dan pemotong lainnya dalam kondisi produksi tunggal dan massal. Mereka dapat menggiling berbagai benda kerja dengan ukuran yang sesuai (tergantung pada ukuran area kerja meja) dari baja, besi cor, logam non-ferrous, plastik, dan bahan lainnya. Pada mesin penggilingan universal dengan meja putar, menggunakan kepala pembagi, Anda dapat menggiling alur heliks pada alat pemotong (bor, reamer, dll.) dan bagian lain, serta memotong gigi taji dan roda taji heliks. Mesin serba guna dirancang untuk melakukan berbagai penggilingan, pengeboran, dan pekerjaan membosankan sederhana, terutama dalam kondisi produksi tunggal (dalam percobaan, alat, bengkel, dll.).

Tabel menunjukkan nilai parameter utama - lebar tabel, tergantung pada ukuran (jumlah) mesin.

Mesin penggilingan konsol dengan dimensi kecil dengan lebar meja 160 mm

Mesin ini dirancang untuk memproses benda kerja kecil, terutama dari logam dan paduan non-besi, plastik, dan untuk menyelesaikan penggilingan benda kerja yang terbuat dari baja dan besi tuang. Mesin otomatis memungkinkan pemrosesan menurut siklus tertentu.

Mesin milling konsol No. 0 dengan lebar meja 200 mm

Mesin dirancang untuk menggiling benda kerja kecil yang terbuat dari baja, besi tuang, logam dan paduan non-besi, plastik. Mereka diproduksi di Pabrik Alat Mesin Vilnius "Zalgiris" dalam tiga versi utama: model horizontal 6M80G, model universal 6M80 dan model vertikal 6M10. Atas dasar model ini, pabrik memproduksi universal (model 6P80Sh), menyalin (model 6P10K) dan mengoperasikan mesin otomatis.

Mesin milling konsol No. 1 dengan lebar meja 250 mm

Mesin-mesin tersebut diproduksi oleh Dmitrov Plant of Milling Machines (DZFS). Pabrik memproduksi mesin seri P dari model berikut: 6R81G - penggilingan horizontal, 6R81 - penggilingan universal, 6R11 - penggilingan vertikal dan 6R81Sh - serbaguna. Semua model peralatan mesin ini disatukan (kotak roda gigi, kotak umpan, kotak mundur, konsol, mekanisme perpindahan kotak roda gigi, dll.). Beberapa kelompok berbeda terutama di bagian tubuh (meja, tempat tidur, dll.). Sebelumnya, pabrik memproduksi mesin penggilingan konsol seri H: 6N81G, 6N81 dan 6N11.

Skema kinematik mesin

pada gambar. 115 menunjukkan diagram kinematik mesin 6R81G dan 6R81. Diagram kinematik mesin penggilingan vertikal 6P11 berbeda dari diagram kinematik mesin 6P81G dan 6P81 dalam susunan vertikal spindel.

Beras. 115. Diagram kinematik model mesin penggilingan konsol 6P81 dan 6P81G

Rantai gerakan utama. Dari motor listrik 5,5 kW dengan kecepatan 1450 rpm, gerakan ditransmisikan melalui kopling semi kaku (poros XXII) ke poros XXIII melalui dua pilihan transmisi: 35:27 atau 21:41. Di masa depan, selalu jumlah roda gigi pada diagram kinematik berarti jumlah giginya. Dengan demikian, poros XXIII dapat menerima dua kecepatan yang berbeda.

Perlu dicatat bahwa dengan modulus konstan, secara teoritis, kondisi kohesi roda gigi adalah jumlah gigi dari pasangan roda yang digabungkan harus konstan.

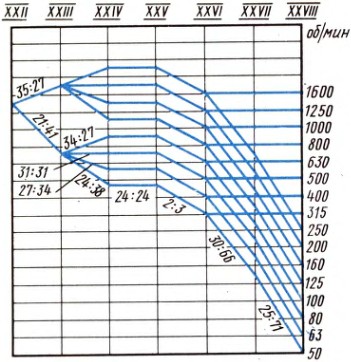

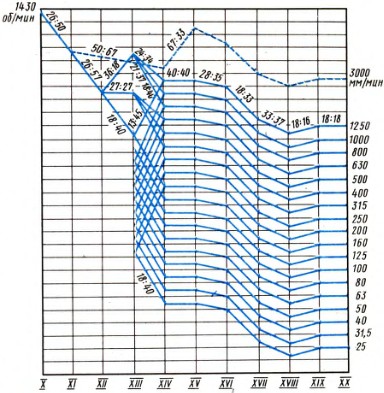

Untuk kejelasan dan kejelasan yang lebih besar, kami akan menganalisis rantai kinematik dari gerakan utama secara bersamaan sesuai dengan skema kinematik (Gbr. 115) dan sesuai dengan apa yang disebut diagram struktural (grid) dari kecepatan spindel (Gbr. 116). Ditampilkan pada gambar. 116 kisi-kisi putaran memberikan representasi visual tidak hanya dari semua putaran per menit dari semua poros mekanisme, tetapi juga roda gigi yang melaluinya masing-masing angka ini diperoleh. Pada diagram, 7 garis vertikal digambar pada jarak yang sama satu sama lain sesuai dengan jumlah rol gearbox (poros XXII-XXVII, lihat Gambar 116), serta garis horizontal. Jarak antara garis vertikal dan horizontal tergantung pada skala yang dipilih.

Beras. 116. Grafik jumlah putaran mesin perkakas model 6P81, 6P81G dan 6P11

Titik potong vertikal dan garis horizontal secara vertikal sesuai dengan jumlah putaran (pada salah satu poros perantara) yang ditunjukkan oleh nilai numerik pada poros (poros XXVIII). Dari poros XXIII ke poros XXIV, gerakan ditransmisikan melalui salah satu dari empat pasang roda gigi: 34:27, 31:31, 27:34 atau 24:38 (lihat Gambar 115 dan Gambar 116). Di sini, kondisi adhesi (11) juga dipenuhi dengan akurasi satu: untuk keempat pasangan, jumlah dari jumlah gigi roda gigi adalah 61 atau 62, masing-masing (dengan modulus konstan m - 2,5 mm).

Sangat mudah untuk melihat bahwa jika dari poros dengan n kecepatan yang berbeda gerakan ditransmisikan ke poros berikutnya dalam varian m (m = 2, 3, 4, dll.), maka jumlah kecepatan yang berbeda dari poros ini akan sama ke produk m n, yaitu dua kali lipat, tiga kali lipat, dll. Jadi, dalam kasus kami, poros XXIII memiliki dua kecepatan dan gerakan ke poros XXIV ditransmisikan oleh empat berbagai pilihan. Oleh karena itu, poros XXIV memiliki delapan (2 4) kecepatan yang berbeda (lihat gambar 115 dan 116).

Nilai numerik putaran dapat ditentukan dengan akurasi yang cukup dan sesuai dengan grafik (lihat Gambar 116). Dari poros XXIV ke poros XXV, gerakan ditransmisikan melalui roda gigi 24:24. Dari poros XXV ke poros XXVI, gerakan ditransmisikan melalui transmisi V-belt dengan rasio roda gigi 2:3. Ketika kopling yang menghubungkan poros XXVI dengan poros (poros XXVIII) diaktifkan, dimungkinkan untuk mentransmisikan nilai tertinggi kecepatan spindel (1600, 1250,1000,800, 630, 500, 400, 315 rpm). Pergerakan dari poros XXVI ke poros dapat ditransmisikan menggunakan pencacahan, dari poros XXVI ke poros XXVII menggunakan roda gigi 30:66 dan dari poros XVII ke poros XVIII (spindle) dengan roda gigi 25:71. Rasio gigi overdrive kira-kira 1/6, yaitu overdrive bekerja seperti downshift. Dengan demikian, spindel memiliki delapan kecepatan tertinggi saat bekerja tanpa pencacahan dan delapan bilangan terkecil putaran (250, 200, 160, 125, 100, 80, 63 dan 50 rpm), yaitu hanya enam belas berbagai nomor revolusi.

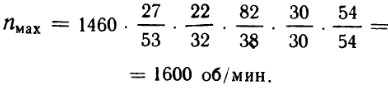

Langsung dari diagram kinematik atau dari diagram struktural, Anda dapat menulis persamaan rantai kinematik untuk menentukan keenam belas langkah kecepatan spindel. Untuk menentukan jumlah putaran maksimum spindel, perlu untuk memilih roda gigi dengan rasio roda gigi terbesar dari berbagai opsi roda gigi dari satu poros ke poros lainnya, dan untuk menentukan jumlah putaran minimum - dengan yang terkecil.

Ubah arah putaran spindel dengan membalikkan motor.

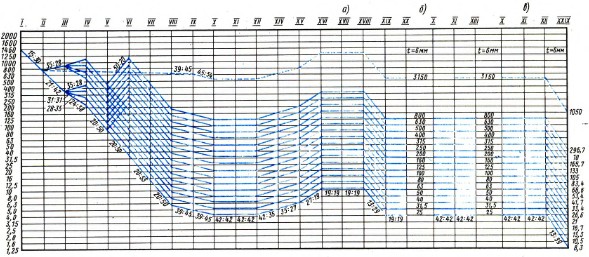

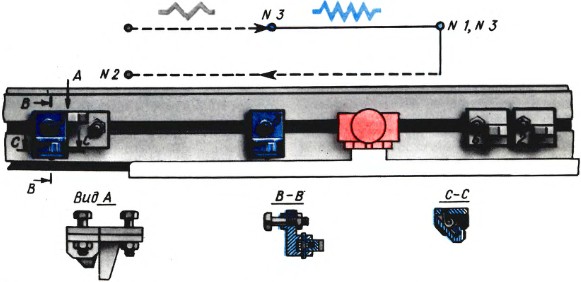

Rantai umpan. Mekanisme umpan digerakkan oleh motor listrik flens 1,5 kW yang terhubung langsung ke poros I dengan kopling semi kaku. Kotak umpan terdiri dari 9 poros (I-IX). pada gambar. 117 menunjukkan grafik drive kotak umpan. Menurut kisi struktural (Gbr. 117) dan diagram kinematik (lihat Gbr. 115), mudah untuk melihat bahwa mesin dapat memperoleh sejumlah umpan di sepanjang deret geometris dengan penyebut (φ \u003d 1,26 dalam kisaran dari 25-800 mm / mnt untuk umpan palang memanjang dan dalam kisaran 8,3 - 266,7 mm / mnt untuk umpan vertikal.

Beras. 117.

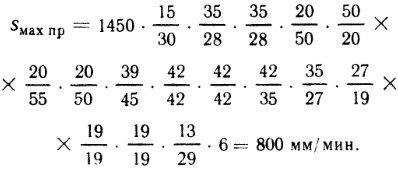

Persamaan rantai kinematik untuk umpan longitudinal terbesar (lihat Gambar 115 dan 117),

Selain itu, menurut jadwal penggerak kotak umpan, Anda dapat dengan mudah menulis semua persamaan rantai kinematik lainnya untuk umpan memanjang, melintang, dan vertikal.

Gerakan kerja dari kotak umpan ditransmisikan ke kotak mundur melalui kopling yang melampaui langkah kerja. Kotak terbalik digunakan untuk mengubah torsi yang diambil dari poros keluaran kotak umpan menjadi gerakan kerja yang sesuai (membujur, melintang dan vertikal) dalam dua arah yang saling berlawanan. Pada poros input X, kopling pengaman bola dipasang, disesuaikan untuk mengirimkan torsi maksimum. Poros XIII adalah sekrup umpan silang. Di ujung poros XII dan XIII ada pegangan dan roda tangan untuk gerakan manual dalam arah melintang dan vertikal.

Tabel cepat, geser silang, dan gerakan konsol. Gerakan-gerakan ini dilakukan di sepanjang rantai kinematik yang ditunjukkan pada Gambar. 117 garis putus-putus. Lintasan cepat untuk umpan memanjang dan melintang adalah 3150 mm/mnt, dan untuk umpan vertikal tiga kali lebih kecil - 1050 mm/mnt.

Mesin milling konsol No. 2 dengan lebar meja 320 mm dan No. 3 dengan lebar meja 400 mm

Mesin-mesin ini diproduksi di Gorky Plant of Milling Machines (GZFS). Pabrik memproduksi mesin dengan model berikut: 6R82G dan 6R83G - mesin penggilingan horizontal; 6P82 dan 6P83 - penggilingan universal; 6P12 dan 6P13 - penggilingan vertikal; 6R12B dan 6R13B - penggilingan vertikal, kecepatan tinggi; 6R82Sh dan 6R83Sh - universal lebar.

Mesin penggilingan konsol seri "P" adalah model yang lebih canggih dibandingkan dengan mesin seri "M" yang diproduksi sebelumnya. Model-model baru memiliki kekakuan dan ketahanan getaran yang tinggi, yang pada gilirannya meningkatkan daya tahan alat pemotong dan produktivitas tenaga kerja. Desain penjepit bulu ayam telah didesain ulang dan menyediakan pengikat aman dan melindungi pena bulu dari gerakan aksial, memastikan posisi sumbu spindel yang stabil. Keandalan peralatan listrik peralatan mesin telah ditingkatkan dengan menempatkan peralatan di relung elektronik yang terisolasi dan meningkatkan pengkabelan penggerak listrik di dalam mesin. Dalam model baru, pelumasan pemandu konsol dan unit "kereta luncur meja" dilakukan secara terpusat dari pompa pendorong. Berkat pelumasan yang efektif, daya tahan komponen ini meningkat, akurasi asli alat berat dipertahankan lebih lama dan waktu perawatannya berkurang. Bantalan bola digunakan pada bantalan ulir timbal alih-alih cepat memakai bushing besi, pelumasan bantalan telah ditingkatkan. Pelindung pelindung telah dipasang di ujung meja untuk melindungi pemandu meja dari serpihan saat meja dipindahkan ke posisi paling kiri.

Kemampuan teknologi mesin seri "P" telah diperluas dengan meningkatkan perjalanan longitudinal meja sebesar 100 mm. Untuk pengaturan meja yang lebih akurat pada posisi tertentu, pengikat baru pada anggota badan digunakan. Mesin seri "P" memiliki bentuk sempurna yang memenuhi persyaratan estetika teknis modern.

Komponen utama dari model mesin ini disatukan.

Untuk kemudahan manajemen dan pengurangan biaya waktu tambahan, selain otomatisasi siklus pemrosesan pada mesin seri "M" dan "R" dari Pabrik Mesin Penggilingan Gorky, disediakan: digandakan (di depan dan di sisi kiri mesin) perubahan jumlah putaran spindel dan umpan meja dengan mekanisme pegangan tunggal dan selektif yang memungkinkan pengaturan jumlah putaran atau umpan yang diperlukan dengan memutar tombol tanpa melewati langkah-langkah perantara; kontrol gerakan otomatis meja dari pegangan, arah rotasi yang bertepatan dengan arah pergerakan meja; mulai, hentikan spindel dan nyalakan gerakan cepat menggunakan tombol; pengereman spindel dengan arus searah; kehadiran gerakan cepat meja dalam arah memanjang, melintang dan vertikal.

Skema kinematik mesin

pada gambar. 118 menunjukkan diagram kinematik, dan dalam gambar. 119 adalah grafik jumlah putaran spindel, menjelaskan struktur mekanisme pergerakan utama mesin penggilingan konsol 6P12 dan 6P13.

Beras. 118. Diagram kinematik model peralatan mesin 6P12 dan 6P13

Beras. 119. Grafik jumlah putaran mesin perkakas 6P12 dan 6P13

Gearbox mesin 6R82G, 6R82, 6R83G dan 6R83 hanya berbeda dalam pengaturan horizontal spindel, dan kotak umpan sama dengan mesin 6R12 dan 6R13. Gearbox spindel horizontal dari mesin penggilingan kantilever universal 6P82Sh dan 6P83Sh, serta kotak umpannya, sepenuhnya disatukan.

Rantai gerakan utama mesin 6P12 dan 6P13. Dari motor listrik dengan daya 7,5 kW untuk mesin 6P12 dan (10 kW untuk mesin 6P13) melalui kopling elastis, gerakan ditransmisikan ke poros F, dan dari poros I ke poros II melalui rangkaian roda gigi 27:53 . Pada poros II terdapat tiga blok roda gigi, yang memungkinkan untuk mentransmisikan putaran ke poros III dengan tiga kecepatan berbeda melalui roda gigi 22:32, 16:38, dan 19:35. Dari poros III ke poros IV, gerakan juga dapat ditransmisikan dalam tiga pilihan gigi yang berbeda: 38:26, 27:37, 17:46. Oleh karena itu, poros IV memiliki sembilan jumlah putaran yang berbeda (3x3 = 9). Poros V menerima penggeraknya dari poros IV melalui set roda gigi ganda menggunakan roda gigi 82:38 dan 19:69. Jadi poros V memiliki 18 kecepatan yang berbeda (9x2=18). Dari poros V, gerakan ditransmisikan ke poros VI oleh roda gigi bevel 30:30, dan dari poros VI ke poros VII - melalui roda gigi 54:54. Menurut grafik (lihat Gambar. 119), Anda dapat menulis persamaan rantai kinematik untuk salah satu dari 18 kecepatan. Jadi, misalnya, untuk nomor terbesar kecepatan spindel akan terlihat seperti ini:

Rantai umpan. Penggerak umpan dilakukan dari motor flensa terpisah dengan daya 2,2 kW untuk mesin 6P12 dan 3 kW untuk mesin 6P13. Menurut diagram kinematik mesin (lihat Gambar 118) dan jadwal umpan (Gambar 120), kami akan menganalisis rantai umpan kinematik.

Beras. 120. Grafik penggerak umpan longitudinal peralatan mesin model 6P12 dan 6P13