Kategorie dróg według rodzajów pokrycia. Główne rodzaje nawierzchni drogowych

Autostrada składać się z podłoże I chodnik. ubrania drogowe reprezentuje strukturę wielowarstwową i zawiera warstwy powłoki i podstawy. Powłoka- wierzchnia wytrzymała warstwa, która jest dobrze odporna na ścieranie i obciążenia udarowe od kół samochodowych, a także na uderzenia czynniki naturalne. Składa się z warstwy ścieralnej i warstwy głównej (nośnej).

Baza- nośna część nawierzchni, składająca się z kilku warstw, ułożona z materiału kamiennego lub gruntu impregnowanego spoiwem.

Wybór rodzaju nawierzchni, który zwykle kosztuje 40-60% całkowitego kosztu drogi, to ważna i odpowiedzialna decyzja. Im wyższa kategoria techniczna drogi, tym wyższe wymagania dotyczące wytrzymałości i solidności nawierzchni.

Drogi samochodowe Zgodnie z ich znaczeniem w ogólnej sieci transportowej Republiki Białorusi oraz w zależności od średniego dobowego natężenia ruchu samochodów, dzieli się je na pięć kategorii technicznych:

Iа – natężenie ruchu powyżej 14000 pojazdów/dobę.

Ib - natężenie ruchu 14000 - 7000 pojazdów/dobę.

II - natężenie ruchu 7000 - 3000 pojazdów/dobę.

III - natężenie ruchu 3000 - 1000 pojazdów/dobę.

IV - natężenie ruchu 1000 - 100 pojazdów/dobę.

V - natężenie ruchu poniżej 100 pojazdów/dobę.

Powłoki, w zależności od solidności konstrukcji, charakteru ruchu oraz wskaźników techniczno-ekonomicznych, to:

ulepszony kapitał (cement-beton, monolityczny i prefabrykowany; asfaltobeton, układany w stanie gorącym i ciepłym itp.);

zaawansowane, lekkie (z tłucznia kamiennego i żwiru potraktowanych spoiwami organicznymi, z zimnego asfaltobetonu itp.);

przejściowy (tłuczeń, żużel, żwir, z gleb wzmocnionych spoiwami itp.);

niższy (podłoże, ulepszone różnymi lokalnymi materiałami).

Typowe projekty nawierzchni:

a - powłoka z betonu cementowego; b - nawierzchnia asfaltobetonowa na podbudowie z tłucznia; c - nawierzchnia asfaltobetonowa na podbudowie betonowej; d - nawierzchnia asfaltobetonowa na gruncie, zbrojona cementem; e - powłoka z kruszonego kamienia z wierzchnią warstwą impregnowaną; f - nawierzchnia żwirowa uzdatniona bitumem przez mieszanie na drodze; g - nasyp żwirowy na drodze niskiej kategorii, 1 - beton cementowy; 2 - wyrównująca warstwa piasku potraktowana bitumem; 3 - warstwa tłucznia, żwiru lub gleby potraktowana spoiwem; 4 - mróz warstwa ochronna z piasku; 5 – beton asfaltowy drobnoziarnisty; 6 - warstwa pokruszonego kamienia; 7 - gruboziarnisty beton asfaltowy; 8 - gleba wzmocniona cementem; 9 - kruszony kamień poddany impregnacji; 10 - żwir potraktowany bitumem; 11 - żwir

nawierzchnia asfaltowa zajmują wiodącą pozycję na głównych drogach. Posiadają wysoki transport i sprawność

wydajność, mocna, trwała, łatwa do naprawy. Ich zużycie nawet przy dużym i intensywnym ruchu nie przekracza 1 - 1,5 mm na rok. Nawierzchnie z betonu asfaltowego, w zależności od rodzaju podłoża i wymagań komunikacyjnych, układa się w jednej, dwóch lub trzech warstwach. Warstwa wierzchnia musi być trwała, odporna na ścieranie i wodoodporna. Warunki te odpowiadają mieszankom drobnoziarnistym i piaszczystym zawierającym proszek mineralny.

Do urządzenia dolnej warstwy powłok stosuje się gorące gruboziarniste i średnioziarniste mieszanki asfaltobetonowe z proszkiem mineralnym lub bez.

Nawierzchnie z betonu cementowego mają następujące zalety w porównaniu z innymi rodzajami powłok:

wysoka wytrzymałość, która pozwala przejechać wszystkie pojazdy o każdej porze roku;

długi okres remontu (30-40 lat);

wysoki współczynnik przyczepności do kół samochodów, który praktycznie nie zmienia się po zwilżeniu powłoki:

jasny kolor powłoki zwiększające bezpieczeństwo ruchu w nocy;

czas trwania sezonu budowlanego jest dłuższy niż przy zastosowaniu spoiw organicznych;

niskie zużycie powłoki, nieprzekraczające 0,1-0,2 mm rocznie.

Nawierzchnie cementowo-betonowe mają jednak szereg wad, które utrudniają ich użytkowanie na drogach. Obejmują one: duża liczba szwy poprzeczne, które pogarszają jakość i równomierność powłoki; trudność naprawy; niemożność otwierania ruchów natychmiast po zakryciu itp.

Beton cementowy służy również do układania podbudowy pod nawierzchnie asfaltobetonowe na drogach o dużym i dużym natężeniu ruchu.

Nawierzchnia cementowo-betonowa układana jest na drodze w postaci monolitycznej płyty litej, podzielonej na odcinki o różnej długości dylatacjami lub w postaci nawierzchni prefabrykowanej z płyt przygotowanych fabrycznie inny rozmiar. W tym drugim przypadku praca na drodze sprowadza się do montażu płyt na przygotowanym podłożu. Pomimo pewnych zalet tego typu nawierzchni, takich jak np. wydłużenie sezonu, budownictwo, na głównych drogach nie stosuje się prefabrykowanych nawierzchni betonowych. Wynika to z poważnych niedociągnięć, które znacznie pogarszają ich walory transportowe i eksploatacyjne.

W powłokach zbrojonych naprężenia rozciągające są częściowo lub całkowicie odbierane przez zbrojenie. W takich powłokach stosuje się zbrojenie w postaci siatek metalowych lub prętów stalowych o zużyciu 2 ... 5 kg / m2 powłoki.

Powłoki cementowo-betonowe układane są w jednakowej grubości na całej szerokości jezdni w jednej lub dwóch warstwach. Powłoki dwuwarstwowe stosuje się w betonie na dolną warstwę mniej trwałych materiałów kamiennych. Grubość górnej warstwy w powłokach dwuwarstwowych przyjmuje się na co najmniej 6 cm.

Wybór i wyznaczenie powłoki jednowarstwowej lub dwuwarstwowej oparte są na obliczeniach technicznych i ekonomicznych. Grubość warstwy powłoki określa się na podstawie obliczeń uwzględniających kategorię dróg i musi wynosić co najmniej: dla dróg kategorii I - 22 cm; dla dróg kategorii II - 20 cm; dla dróg kategorii III - 18 cm W powłokach dwuwarstwowych grubość górnej warstwy musi wynosić co najmniej 6 cm.

Kierowcy najlepiej wiedzą, jak ważne dobre drogi. Często dobro państwa można oceniać na podstawie stanu jezdni i dróg. Przysłowie, że na wszelki wypadek do Rzymu można się dostać, ma rację. W województwie bardzo dobrze rozwinięty był system transportowy. Z praktycznie każdej prowincji do Rzymu mogła dotrzeć twarda, utwardzona droga. Obecnie rozwijany duża liczba rodzaje nawierzchni. Wiele z nich jest już w użyciu, inne są w trakcie realizacji. W tym artykule szczegółowo opiszemy każdy z nich.

Pojęcia ogólne

Wykonywanie działań mających na celu poprawę sytuacji w zakresie jakości dróg jest znacznie trudniejsze niż mogłoby się wydawać na pierwszy rzut oka. Obejmują proces badań i planowania w odniesieniu do konkretnego obszaru. Aby obniżyć koszty, wraz z zasobami ludzkimi, stale wprowadzane są nowe urządzenia, które również przyspieszają przepływ tych procesów. Na przykład w przeszłości przy układaniu nawierzchni drogowych z płyt betonowych używano form, które następnie pozostawały wewnątrz nawierzchni drogi i mogły obniżać jej jakość, a także wpływać koszty całkowite. Obecnie stosuje się zdejmowane szalunki do układania nawierzchni, które są używane w kilku miejscach. Zmodernizowano również linie produkcyjne, które zapewniają dostawę betonu. Tym samym kosztem udało się zwiększyć ilość surowców o chodnik przy wyjściu.

Aż do pewnego momentu trzeba było długo czekać, aż gotowa nawierzchnia usztywni się na możliwość eksploatacji. Nowoczesne dodatki do utwardzaczy skróciły czas do minimum. Opracowano również unikalny schemat zagęszczania za pomocą dodatkowego sprzętu, który umożliwia zmniejszenie ilości wody w gotowej nawierzchni, a tym samym przyspieszenie utwardzania.

Składniki powłoki

Jakość ostatecznej powłoki zależy od wielu czynników. Jednym z nich jest podłoże naturalne. Dokładniej więc rozmawiamy o glebie, która będzie pod chodnikiem. Jest to pierwsza warstwa. Na niektórych terenach możliwe jest silne przemieszczenie gruntu powierzchniowego, więc trzeba zejść głęboko do pewnego poziomu, który jest bardziej stabilny, a także wykonać większą warstwę nasypu. Ważny punkt przy układaniu jezdni należy zapewnić drenaż. Szybko kierują deszcz i inną wodę, co może prowadzić do zniszczenia jezdni. Dzieje się tak zwłaszcza w zimnych porach roku, kiedy zamarzająca w porach ciecz rozszerza się i prowadzi do deformacji asfaltu.

Szerokość jezdni obejmuje nie tylko jezdnię. Zużycie materiałów obejmuje również pobocza dróg, na których parkują samochody. Wysokiej jakości nawierzchnia składa się z kilku rodzajów warstw. Został zaprojektowany z myślą o długiej żywotności. Taka nawierzchnia jest kosztowna w produkcji, ale tańsza w utrzymaniu, ponieważ ma długą żywotność. Z terminowym zakończeniem prace naprawcze Zużyta jest tylko wierzchnia warstwa. Dolna warstwa nawierzchni drogi, która służy jako podkład i zapewnia właściwości nośne, musi pozostać nieuszkodzona, ponieważ znaczna jej część będzie musiała zostać ponownie utwardzona w celu jej naprawy. Pod pokrywą łożyska znajduje się podstawa. W nawierzchni drogowej zapewnia równomierne rozłożenie obciążeń na podłożu lub glebie, co eliminuje przebijanie się pod dużym ciężarem samochodów ciężarowych.

W obszarach, w których temperatura spada znacznie poniżej zera w zimowy czas do bazy jest dodatkowa warstwa. Jej zadaniem jest przeniesienie obciążenia i jego rozłożenie na gruncie oraz zapewnienie stabilności całej nawierzchni przed niszczącym działaniem mrozu. W miejscach, gdzie występują znaczne opady i woda może się zalegać, znajduje się warstwa drenażowa, która w odpowiednim czasie usuwa wilgoć z płótna. W tym celu można układać: piasek gruboziarnisty, tłuczeń kamienny, glebę dodatkowo przerabianą dodatkami poprawiającymi jej stabilność, tłuczeń kamienny. Tam, gdzie te opcje nie są dostępne, stosuje się lokalne materiały budowlane.

Klasyfikacja dróg

Drogi dzielą się na kilka grup. Wszystko zależy od tego, jaki rodzaj transportu wykonują i jakie mają znaczenie w regionie. Dodatkowym kryterium jest maksymalna dopuszczalna prędkość poruszania się po nich. W zależności od tego są:

- Autostrada;

- autostrada dużych prędkości;

- droga miejska;

- droga polna.

Pierwszy i drugi typ są podobne zarówno pod względem przeznaczenia, jak i zastosowanej na nich powłoki. Polegają na poruszaniu się samochodów ze znaczną prędkością w kilku strumieniach w jednym kierunku. Jednocześnie kierunki są od siebie oddzielone specjalny pasek lub odbojnik, który eliminuje możliwość przypadkowego wjechania na nadjeżdżający pas. Droga miejska lub zwykła droga pozwala na jazdę z prędkością do 90 km/h. Jednocześnie może mieć jeden lub dwa pasy ruchu w jednym kierunku. Skrzyżowania na tym samym poziomie co inne środki transportu są dozwolone na tego typu drogach.

Klasyfikacja powłok

Rozwinięty różne warunki klasyfikacja odzieży na drogę, która zależy od tego, do jakich celów i na jakich drogach pasuje. Na przykład na polach lub na niestabilnych glebach nie ma sensu układać asfaltu, ponieważ bardzo szybko zawiedzie, a odpady uniosą się w powietrze. W związku z tym pozostają tam drogi gruntowe z dodatkowym nasypem. Coraz więcej zaczyna używać materiałów zawierających składniki organiczne, które są tańsze, ale nie gorsze pod względem zrównoważonego rozwoju. Częściej widzimy drogi asfaltowe, ale sam asfalt może być kilku rodzajów. Nadal popularne są chodniki betonowe. Każdy z nich wart jest bardziej szczegółowego rozważenia.

Nawierzchnia dla dróg gruntowych

Ze względu na pewne okoliczności drogi gruntowe nadal cieszą się dużą popularnością. Do jakiegoś odległego rozliczenia mogą być osiągnięte tylko przez nich. Jeśli nie zostaną wzmocnione, ich osłona zamienia się w papkę po ulewnych deszczach lub wiosennych roztopach. Dlatego ich powłoka musi być uformowana zgodnie z określonym profilem. W tym celu stosuje się glebę, którą wyjmuje się po wykopaniu dołów lub kanałów. Ci, którzy korzystali z tego typu osłon w porze suchej wiedzą, że jazda w kolumnie jest problematyczna. Wadą jest unoszenie się tumanów kurzu. Kolejną wadą jest ograniczona prędkość ruchu po powstaniu głębokiej koleiny.

Aby wyeliminować niedociągnięcia, dodawane są różne komponenty. Mogą to być żwir i piasek. Dzięki ich wystarczającej zawartości nawierzchnia drogi pozostaje odpowiednia do ruchu nawet w ulewa. Najlepsze drogi gruntowe to te zbudowane na warstwach gliny. Podczas układania żwiru, grubego piasku i innych elementów mocujących wykonuje się dobre ubijanie i mieszanie. W ten sposób uzyskuje się względną solidność i lepszą nośność.

Drogi gruntowe mają pewne ograniczenia dotyczące drożności. Normą jest liczba 100 przejeżdżających samochodów jezdnia na dzień. Jeżeli taka nawierzchnia jest poddawana intensywniejszym uderzeniom, to traci swoje właściwości i wymaga ułożenia asfaltu lub innych elementów. Ponieważ nie ma podpór ograniczających, rozszerzenie środnika może nastąpić poprzez zmniejszenie jego grubości. Dlatego stale dodają i wyrównują powierzchnię równiarkami lub traktorami.

Notatka! Aby zwiększyć drożność dróg gruntowych, do masy dodaje się podkład bitumiczny lub cement. W takim przypadku dozwolony jest przejazd do 500 pojazdów dziennie. Ale nadal pozostaje to problemem dla transport towarowy z dużym obciążeniem osiowym.

Powlekanie organicznymi składnikami

Drogi stołeczne wymagają znacznych kosztów, które wyrażane są w roboczogodzinach, a także w godzinach sprzętu eksploatacyjnego. W niektórych miejscach, gdzie przepływ Pojazd nie przekracza 3 tys. samochodów dziennie. Nakładane są lekkie powłoki. W swojej strukturze przypominają podkłady, które dodatkowo są wzmacniane. Na wierzchnią warstwę posadzki nakładany jest impregnat, który spaja składniki, zapobiegając ich rozsypywaniu się i rozsypywaniu. Po tego typu drogach można poruszać się samochodami ciężarowymi i innymi pojazdami towarowymi. Co więcej, taki przepływ jest nieograniczony o każdej porze roku.

Podstawą takiej powłoki jest kruszony kamień lub żwir o dużej frakcji. Na wierzch wylewa się warstwę powłoki z mniejszej frakcji, a jako ostatnią służą kamyki lub drobny żwir. Na przygotowane podłoże wylewa się bitum lub inne spoiwo organiczne. Zapewnia gładkość powierzchni i jej jednolitość. Jednocześnie nawierzchnia drogi jest nieco chropowata, co sprzyja lepszej przyczepności i krótszej drodze hamowania. Ten rodzaj nawierzchni ma dobre właściwości hydrofobowe. Składnik olejowy nie pozwala cząsteczkom wody utrwalać się i wnikać w pory. Jedną z wad takiej powłoki jest przeciętna stabilność w wysokich temperaturach. W czasie upałów bitum traci swoją wytrzymałość i staje się bardziej lepki. W takich warunkach drogi mogą być zamknięte dla ciężkich pojazdów.

Notatka! W zależności od potrzeb danego obszaru impregnat nawierzchniowy można nakładać w jednej lub dwóch warstwach na nawierzchnię drogi.

Odmiany asfaltu

Asfalt to ulepszona wersja poprzedniej wersji nawierzchni drogowej. W skład nawierzchni drogowej wchodzi również podkład bitumiczny lub podkład smołowy wraz z różnymi dodatkami betonowymi i innymi. Ten rodzaj nawierzchni jest najbardziej powszechny i jest używany na prawie wszystkich głównych autostradach i drogach ekspresowych. Droga z łatwością przenosi natężenie ruchu 3 i więcej tysięcy samochodów dziennie. Jednocześnie dozwolony jest ruch sprzętu o różnych kategoriach wagowych. Istnieją trzy rodzaje nawierzchni asfaltowych:

- przeziębienie;

- ciepły;

- gorąco.

Wiele zależy od dodatków zawartych w nawierzchni drogi. Do ogrzewania używany jest specjalistyczny sprzęt, który jest w stanie to zrobić samodzielnie ze źródła zasilania bezpośrednio przed położeniem. Wypełniacz zapewniający sztywność i stabilność nawierzchni drogowej stosowany jest w postaci pokruszonego kamienia, mączki kamiennej skały, impregnowane bitumem, żwirem, grubym piaskiem i innymi. Im większa frakcja, tym twardsza nawierzchnia drogi i mniej gładka. Odczuwa to hałas opon przy średnich i dużych prędkościach. Asfalt nigdy nie jest układany samodzielnie. Jest to dość elastyczna nawierzchnia drogi, która nie wytrzyma wywieranego na nią obciążenia. Aby zapewnić stabilność, stosuje się jedną lub więcej warstw grubej okładziny z tłucznia kamiennego. W niektórych przypadkach stosuje się lokalnie dostępny materiał nawierzchniowy, taki jak skała, która została zmiażdżona po wysadzaniu niektórych minerałów. Grubość warstwy podkładowej zależy od wielu warunków atmosferycznych i krajobrazowych.

Taka nawierzchnia ma niewiele wad, ale one nadal istnieją. Wszystkie odmiany takich pokryć drogowych, które mają w swoim składzie ciemny składnik mineralny, dobrze pochłaniają światło. Stwarza to trudności w słoneczne dni, ponieważ powierzchnia nagrzewa się do znacznych temperatur. Konsekwencją jest zmniejszenie wytrzymałości takiego pokładu drogowego i negatywny wpływ na oponach. O zmierzchu to problem, bo światła nadjeżdżających z naprzeciwka samochodów są słabo widoczne. Rozwiązaniem tego problemu w przypadku pokładów drogowych jest zastosowanie do oznaczeń farby odblaskowej, która pozwala na lepszą nawigację. W niektórych przypadkach powierzchnię rozjaśnia się poprzez dodanie składników zawierających różne tlenki wapnia.

W innych przykładach wykonania na gorący miękki asfalt nakłada się warstwę wypełniacza o jasnym kolorze. Za pomocą rolek jest po prostu wciskany lub wpuszczany w górną warstwę. Po związaniu nawierzchnia nawierzchni staje się monolityczna i lepiej odbija światło. Dozwolone jest niepełne wyjaśnienie powierzchni, ale naprzemiennie. Takie podejście do jezdni nie tylko wpływa na charakterystykę samego pokładu, ale także zmniejsza zmęczenie kierowcy. Na obszarach o monotonnym krajobrazie kierowca jest mniej narażony na utratę czujności i zasypianie.

Płyty betonowe

W niektórych krajach stosowanie nawierzchni asfaltowych nie jest tak powszechne. Alternatywnie stosuje się drogi z nawierzchniami betonowymi lub betonem cementowym. W swoich właściwościach i wytrzymałości nie ustępują różnym rodzajom asfaltu. Ponadto utrzymanie takich nawierzchni jest tańsze, a proces układania maksymalnie zautomatyzowany. Podczas obróbki tego typu nawierzchni drogowej powstaje specjalna chropowata faktura, która zapewnia doskonałą przyczepność. Na poprawna stylizacjaŻadna inna droga nie może się równać z taką nawierzchnią pod względem równości nawierzchni. Takie powłoki mogą z łatwością wytrzymać obciążenie pracą ponad 3 tysięcy samochodów dziennie.

Według jednego rodzaju technologii wykonuje się układanie monolityczne Płyta betonowa z ciągłą dostawą betonu cementowego. W innych, częściej spotykanych w naszej okolicy, na plac budowy dostarczane są gotowe i utwardzone płyty. Do maksymalna siła nawierzchnie drogowe, mogą być wibrowane lub poddawane obróbce parą. Ten rodzaj nawierzchni drogowej wymaga również podkładu stabilizującego lub podstawy. W swojej jakości stosuje się różne rodzaje tłucznia, skał, a także gruboziarnisty piasek. Stosowanie tych ostatnich pod takim pokryciem drogi jest dozwolone na obszarach o małym natężeniu ruchu. Grubość warstwy będzie zależeć od konkretnych warunków. Szerokość wykładziny pod poszyciem drogowym wykonuje się z marginesem 50 cm z każdej strony.

W przypadku nawierzchni drogowych z betonu cementowego dokonuje się starannego doboru komponentów i komponentów. Cementowi, który jest głównym składnikiem, stawiane są wysokie wymagania. Jego marka musi być równa lub wyższa niż M300. Grubość takiego poszycia drogi może sięgać 24 cm na całej długości. Jednocześnie, zgodnie z procesem technologicznym, zakłada się obecność nachylenia do ramion. Jest to konieczne, aby płyn swobodnie spływał z drogi.

Notatka! Zwiększenie wytrzymałości nawierzchni drogi wraz ze zmniejszeniem jej grubości można osiągnąć stosując siatkę wzmacniającą.

Wahania temperatury wpływają na nawierzchnię drogi. Jeśli nie zostaną podjęte pewne działania, taki pokład drogowy pęknie i stanie się bezużyteczny. Dlatego co 80 lub mniej metrów wykonuje się poprzeczne nacięcie pokładu drogowego o szerokości 3 cm, w którym umieszczany jest specjalny elastyczny materiał, który będzie „grał” podczas ściskania i rozszerzania. Szczeliny zaciskowe to kolejny rodzaj dylatacji poprzecznych w nawierzchni betonowej. Znajdują się w odległości do 10 m i mają głębokość do 5 cm.

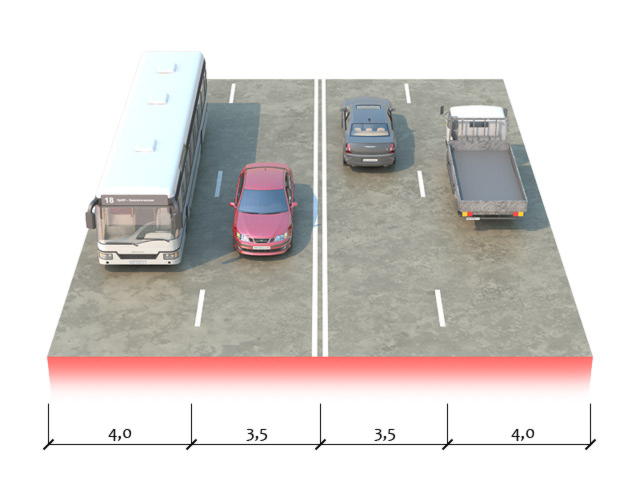

Notatka! Oprócz szwów podłużnych na pokładzie drogowym występują również szwy podłużne. Mogą być umieszczone na środku płyty, jeśli całkowita szerokość drogi wynosi 7 m. Mogą być również równoległe do osi, ale przerywane co 3,5 m.

Proces operacyjny

Każdy wie, co stanie się z domem lub inną rzeczą, jeśli zostanie pozostawiony bez opieki. Prawa termodynamiki z pewnością zadziałają i doprowadzą do częściowego lub całkowitego zniszczenia. Ten czynnik nie omija pokładów drogowych. Dlatego od czasu do czasu wymagają konserwacji i naprawy. Konserwacja może oznaczać przywrócenie jakości przyczepności opon do nawierzchni drogi. Aby to zrobić, zaspy lodu i śniegu są eliminowane za pomocą sprzętu i specjalnych dodatków chemicznych. Na niektórych obszarach dozwolone jest łatanie, które ma na celu zwiększenie równości powierzchni nawierzchni drogowej.

W porze deszczowej przeprowadzana jest inspekcja i czyszczenie systemy odwadniające zlokalizowane na nawierzchniach drogowych. Jeśli tego nie zrobisz, płyn będzie gromadził się w warstwach podłogi i pod wpływem dużego ciężaru można go po prostu zmyć. Na obszarach pustynnych, gdzie na podłogę można nałożyć dużą ilość kurzu, posadzka jest impregnowana specjalnym spoiwem. Oblicza się ją na podstawie nominalnego natężenia przepływu na litr na metr kwadratowy. Taka obróbka pokładu gwarantuje zwiększony komfort dla kierowcy i części mechanicznych podczas jazdy po pokładzie drogowym.

Wyjście

Jak widać, pomosty drogowe mają złożoną konstrukcję, a także wymagają specjalnego podejścia podczas montażu. Eksploatacja nawierzchni drogowej obejmuje szereg czynności, które należy wykonywać regularnie. Tylko w tym przypadku będzie można mówić o długiej żywotności nawierzchni. naprawy łatek Pokłady drogowe są dozwolone w przypadkach, gdy uszkodzenie pokładu drogowego jest minimalne. Jeśli w celu naprawy nawierzchni drogowej wymagana jest rozległa interwencja, część nawierzchni jest całkowicie wycinana i układana jest nowa nawierzchnia.

Praktyczność wielu pojazdów często zależy od jakości drogi. Struktury takie uzyskuje się na kilka sposobów, co prowadzi do znacznej różnicy w ich parametrach technicznych.

Powłoki niesztywne

Wszystkie rodzaje dróg można podzielić na 2 główne grupy, są to konstrukcje o twardej i niesztywnej nawierzchni. Ostatnie elementy można podzielić na kilka odmian:

- Okładziny z kruszonego kamienia. Ten rodzaj powierzchni wiąże się z wykorzystaniem tłucznia kamiennego jako głównego produktu do ich powlekania. Drogi tego typu znajdują zastosowanie w osiedlach, parkach lub miejscach, w których nie jest wymagane stosowanie lepszych materiałów, ponieważ nie poddają się one dużym obciążeniom.

- Nawierzchnie żwirowe w większości swoimi parametrami przypominają poprzedni typ produktów, różnią się jednak jedynie materiałem do wykonania.

- Grunt. Ten rodzaj toru jest często element dekoracyjny parki. Takie powierzchnie nie są przeznaczone do stałych i dużych obciążeń.

Powłoki sztywne

Drogi tego typu można podzielić na kilka typów:

- Prefabrykowane konstrukcje cementowe są często wykorzystywane do produkcji mostów. Różnią się wysoką odpornością na obciążenia. Może być używany w różnych warunkach pogodowych.

- Wykładziny brukowane. Ten rodzaj drogiego polega na układaniu ich przez układanie kamień naturalny. Dziś są dość rzadkie i wykorzystywane są głównie przy budowie ścieżek w parkach. Tutaj używane są te same kostki brukowe, które ściśle do siebie pasują.

- nawierzchnia asfaltowa. Ten rodzaj drogi jest jedną z głównych. Obecnie ilość tych powłok jest ogromna, ponieważ są one stosunkowo proste w układaniu i mogą być użytkowane przez dość długi czas.

W celu zwiększenia trwałości asfalt układa się na specjalnych poduszkach, a także w kilku warstwach, w zależności od wielkości frakcji. używane jako elementy łączące. różne rodzajeżywice dobrze tolerujące wahania temperatury.

Należy rozumieć, że wszystkie te rodzaje nawierzchni pozwalają na eksploatację na nich tylko niektórych rodzajów transportu. Dlatego jest to brane pod uwagę przy ich układaniu, co doprowadziło do ich różnorodności.

O powłoki ochronne do asfaltu - w tym filmie:

Wysyłanie dobrej pracy do bazy wiedzy jest proste. Skorzystaj z poniższego formularza

Studenci, doktoranci, młodzi naukowcy korzystający z bazy wiedzy w swoich studiach i pracy będą Ci bardzo wdzięczni.

1. Wstęp

4. Wniosek

5. Wykaz wykorzystanej literatury

1. Wstęp

Aby zapewnić całoroczny ruch samochodów na jezdni, ułożona jest nawierzchnia, która jest solidną monolityczną konstrukcją ułożoną na powierzchni podłoża z materiałów dobrze odpornych czynniki klimatyczne i koła pojazdu.

Naprężenia powstające w nawierzchni drogowej podczas przejazdu samochodów ulegają osłabieniu wraz z głębokością. Umożliwia to projektowanie nawierzchni wielowarstwowej, wykorzystując w poszczególnych jej warstwach materiały o różnej wytrzymałości, zgodnie z występującymi siłami i intensywnością oddziaływania czynników naturalnych.

W odzieży drogowej wyróżnia się następujące warstwy:

Powłoka - wierzchnia, najtrwalsza, zwykle wodoodporna, stosunkowo cienka warstwa odzieży, dobrze odpornej na ścieranie, wstrząsy i obciążenia ścinające od kół, a także działanie czynników naturalnych. Ponieważ powłoka jest wykonana z najdroższych materiałów, ma minimalną dopuszczalną grubość. Powłoka zapewnia niezbędne występ drogi (płaska nawierzchnia, wysoki współczynnik przyczepności do opony). Projekt nawierzchni, oprócz warstwy głównej zapewniającej niezbędne właściwości, przewiduje warstwę zapasową (warstwę ścieralną), która nie jest uwzględniona w projektowanej grubości i podlega okresowej renowacji w trakcie eksploatacji drogi.

Na powłoki, które nie mają wystarczającej wodoodporności i odporności na ścieranie, nakłada się cienkie warstwy ochronne (warstwy obróbki powierzchniowej) poprzez wylewanie spoiw organicznych z zasypką jednowymiarowym drobnym żwirem. Obróbkę powierzchni stosuje się również w celu zwiększenia chropowatości gładkich powłok podczas pracy;

Podstawa - nośna mocna część odzieży, wykonana z materiałów kamiennych lub ziemi impregnowanej spoiwami. Przeznaczony jest do przenoszenia i rozkładania nacisku na dodatkowe warstwy odzieży znajdujące się poniżej lub na podłoże gruntowe (grunt leżący) i dlatego musi być monolityczny, odporny na ścinanie i zginanie. Podstawa nie jest bezpośrednio wystawiona na działanie kół samochodów, a wpływ czynników atmosferycznych przenoszony jest na nią w nieco zmiękczonej formie. Dlatego w jego urządzeniu można zastosować materiały o mniejszej wytrzymałości niż w warstwie powlekającej i ścieralnej. Powszechne zastosowanie powinno znaleźć lokalne materiały - trwałe odpady przemysłowe, słabe materiały kamienne traktowane spoiwami.

Baza może składać się z jednej lub więcej warstw. W tym ostatnim przypadku górne warstwy podstawy wykonane są z trwalszych materiałów. Podłoże, odizolowane podczas układania ulepszonych powłok przed działaniem wilgoci powierzchniowej, może zostać nawilżone w wyniku przemieszczania się wilgoci od dołu do góry spod podłoża w okresie zimowych przemarznięć. Dlatego w północnych regionach kraju na materiały na urządzenie fundamentowe nakładane są wymagania dotyczące mrozoodporności;

Na obszarach o niekorzystnych warunkach klimatycznych i glebowo-hydrologicznych między podstawą powłoki a podłożem gruntowym podłoża układa się dodatkowe warstwy podkładowe z materiałów odpornych na wilgoć. W miejscach, gdzie podłoże składa się z gruntów pylastych, gliniastych i gliniastych, w których mogą rozwijać się zimowe procesy akumulacji wilgoci i falowania, wprowadza się dodatkową warstwę materiałów porowatych (piasek, żwir lub tłuczeń kamienny), tzw. ochrona przed falowaniem lub mrozem. Ta warstwa jest przeznaczona do drenażu Nadmiar wody od górne warstwy podłoże;

Grunt podtorza (podsypka, „warstwa robocza” podtorza) – starannie zagęszczone i zaplanowane górne warstwy podtorza, na których układane są warstwy nawierzchni. Cały nacisk obciążeń drogowych przenoszony jest na podłoże gruntowe, dlatego jest to bardzo ważny element projektu nawierzchni. Wytrzymałość nawierzchni można zapewnić tylko na jednorodnym, dobrze zagęszczonym podłożu, które nie podlega falowaniu z odpowiednim drenażem. Zwiększenie odporności podłoża gruntowego na obciążenia zewnętrzne, jego odwodnienie i stałość reżimu wodnego to najbardziej niezawodne sposoby na zwiększenie wytrzymałości nawierzchni drogowej i obniżenie jej kosztów. Brak zwiększania grubości warstw materiałów kamiennych może zapewnić wytrzymałość i równość nawierzchni układanej na słabym, nieubitym lub podmokłym podłożu gruntowym.

2. Klasyfikacja nawierzchni

Odzież szosową dzieli się na kapitalną, lekką, przejściową i niższą. Każdy z tych rodzajów nawierzchni zawiera chodniki różnego rodzaju(tabela 2.10).

Nawierzchnia drogowa musi zapewniać wysoką niezawodność oraz wymaganą wydajność transportową i eksploatacyjną w okresie eksploatacji (między remontami głównymi).

Dla rodzajów kapitału - 15 lat.

Dla lekkich typów - 10 lat.

Dla typów przejściowych - 6-8 lat.

Rozróżnij nawierzchnię sztywną i niesztywną.

Sztywna odzież drogowa powinna obejmować odzież, która ma:

Powłoki monolityczne cementowo-betonowe;

Nawierzchnie z betonu asfaltowego na podłożach z betonu cementowego;

Nawierzchnie prefabrykowane z płyt żelbetowych i asfaltobetonowych.

3. Główne rodzaje nawierzchni drogowych

Dopuszczalna prędkość i łatwość ruchu determinują głównie powłoki, które można podzielić na podstawowe typy strukturalne.

Beton asfaltowy jest sztuczny materiał konstrukcyjny, który uzyskuje się przez zagęszczanie w stanie gorącym mieszanki składającej się z drobnoporowatego rdzenia kamiennego dobranego pod względem wielkości - tłucznia kamiennego lub żwiru i piasku, połączonego mieszaniną drobnego proszku mineralnego z bitumem, wprowadzanym w zależności od składu asfaltu mieszanka betonowa w ilości od 3,5 do 9%. Istnieją betony asfaltowe gruboziarniste, drobnoziarniste i piaszczyste. Cechą betonów asfaltowych jest zależność ich właściwości od temperatury.

Nawierzchnie cementowo-betonowe charakteryzują się dużą solidnością i dużą wytrzymałością na obciążenia. Zbudowane są w formie oddzielnych płyt o wymiarach w zakresie 3: 4 lub 6: 7 m o grubości od 18 do 24 cm Płyty są oddzielone od siebie szwami niezbędnymi do skompensowania zmian i długości przy wahaniach temperatury . Istnieją złącza dylatacyjne, które kurczą się przy wydłużaniu płyt, oraz złącza zaciskowe, które rozszerzają się przy skracaniu płyt. Aby zapewnić wspólną pracę płyt i je uratować względne położenie W szwy wprowadzane są stalowe pręty - kołki, które zapewniają możliwość zmiany długości płyt oraz przenoszenia obciążeń pionowych i częściowych momentów zginających z jednej płyty na drugą. Właściwości powłok z betonu cementowego nie zmieniają się wraz z wahaniami temperatury. Na prawidłowy wybór skład mieszanki betonowej oraz przestrzeganie zasad technologicznych budowy, zużycie nawierzchni z betonu cementowego jest znikome, a ponadto są one trwalsze niż inne rodzaje nawierzchni.

Impregnacja - wprowadzenie emulsji lub podgrzanego lepkiego bitumu i smoły do powłoki poprzez rozlanie na powierzchnię niecałkowicie zwiniętej warstwy tłucznia tej samej wielkości. Nawierzchnie z tłucznia i żwiru pokryte spoiwami organicznymi są odporne na niszczący wpływ ruchu pojazdów dzięki silnemu wiązaniu cząsteczek kamienia wprowadzanych przez spoiwa. Te ubrania są wodoodporne.

Obróbka powierzchniowa - cienka warstwa ochronna utworzona na powierzchni nawierzchni poprzez wylanie 2 - 2,5 l/m2 bitumu, a następnie zasypanie bardzo drobnym kruszonym kamieniem i walcowanie.

Nawierzchnie z tłucznia kamiennego mają niską odporność na ścieranie podczas przejeżdżania samochodów, ponieważ siły styczne występujące w strefie styku opon pneumatycznych z nawierzchnią zakłócają efekt toczenia. Dlatego jak niezależny typ Powłoki z tłucznia kamiennego są stosowane tylko przy małym natężeniu ruchu.

Nawierzchnie - pokrycia i podbudowy, ułożone z oddzielnych kamieni naturalnych lub sztucznych, ułożonych blisko siebie.

Nawierzchnie ulepszone, wykonane z kostki brukowej lub klinkieru, mają płaską powierzchnię. Nawierzchnie z kamienia szorstkiego lub tłucznia (nawierzchnie brukowe) są czasami stosowane na drogach kategorii 2 i 3 jako nawierzchnia typu tymczasowego lub jako podkład dla bardziej zaawansowanych typów nawierzchni, a na drogach niższych kategorii - jako samodzielny rodzaj nawierzchni kategorie.

4. Wniosek

Jedną z głównych cech transportowych i eksploatacyjnych nawierzchni drogowej jest jej równość. Przyjęło się ją oceniać za pomocą współczynnika równości, który jest stosunkiem sumy wysokości nierówności nawierzchni na danym odcinku drogi do jej długości. Współczynnik równości wyznaczany jest jako suma przemieszczeń pionowych osi pojazdu podczas suwu ściskania zawieszenia (w centymetrach) na 1 km za pomocą miernika przesuwnego. Ta ostatnia składa się z pionowej listwy zębatej, połączonej w dolnej części przegubem kulowym z osią samochodu i sprzęgniętej z kołem zębatym, które poprzez sprzęgło zapadkowe przenosi ruch na licznik. Ta ostatnia dzięki sprzęgłu obraca się w jednym kierunku i rejestruje w ten sposób sumę przemieszczeń pionowych osi podczas ściskania zawieszenia. Powłoki różne rodzaje mają różne współczynniki równości. Tak więc dla nowych nawierzchni asfaltobetonowych wynosi 25 ... 50 cm / km, dla betonu cementowego - 50 ... 100 cm / km (wpływa na obecność szwów poprzecznych).

Prędkość ruchu w znacznym stopniu zależy od równości nawierzchni (rys. 2.9): Na drogach o nierównej nawierzchni prędkość samochodu determinowana jest nie przez jego właściwości dynamiczne, ale od płynności jazdy ze względu na konieczność zapewnienia bezpieczeństwo ładunku, samego samochodu i komfort podróży.

Rodzaj powłoki (głównie jej równomierność) wpływa również na żywotność pojazdów, w dużej mierze determinując sposób pracy jego zespołów i mechanizmów. prof. E.S. Kuzniecow podaje następujące dane (tabela 2.11).

Samochody przeznaczone do jazdy po drogach o niskich parametrach równości nawierzchni muszą być projektowane z podwyższonym marginesem bezpieczeństwa części, co w naturalny sposób prowadzi do wzrostu ich masy własnej oraz pogorszenia osiągów takich jak masowe zużycie i zużycie paliwa.

Poniżej przedstawiono charakterystykę transportową i eksploatacyjną głównych rodzajów powłok w porównaniu z betonem asfaltowym (tabela 2.12).

5. Wykaz wykorzystanej literatury

1. Autostrady. Projekt i konstrukcja. Wyd. V.F. Babkova, V.K. Niekrasow i G. Szczelijanow. M.: Transport, 1983

2. Belyatynsky A.A., Taranov A.M. Określanie widoczności w projekcie autostrady. Kijów. 1983

3. Saradarow AA Architektura dróg. M.: Transport, 1986

4. Babkov V.F., Andreev O.V. Projektowanie dróg. Część 1: Podręcznik dla uczelni. - Wyd. 2, poprawione i dodatkowe. - M.: Transport, 1987

Podobne dokumenty

Historia rozwoju technologii budowa dróg w Rosji. Postęp w budowie podłoża i nawierzchni. Pojawienie się samochodów i poprawa sieci dróg. Aplikacja emulsji bitumicznych. Nowoczesna scena budowa dróg.

prezentacja, dodano 31.01.2017

Ocena bezpieczeństwa prędkości projektowej, bezpieczeństwa ruchu drogowego, poziomu zagęszczenia ruchu na drodze, równości nawierzchni. Wyznaczanie rzeczywistego modułu sprężystości nawierzchni niesztywnej. Istota utrzymania dróg i obiektów drogowych.

praca semestralna, dodana 12.08.2008

Obliczanie nawierzchni typu niesztywnego i sztywnego. Dobór konstrukcji nawierzchni zgodnie z wymaganiami dotyczącymi grubości warstw, modułów sprężystości sąsiednich warstw, wytrzymałości podłoża konstrukcji drogowej. Techniczne i ekonomiczne porównanie typów dróg.

praca semestralna, dodana 14.12.2014

Autostrada jako zespół złożonych obiektów inżynierskich zapewniających bezpieczny ruch ruch uliczny. Bezpieczeństwo ruch drogowy. Klasyfikacja barier drogowych. Przepisy prawne które rządzą ich jakością.

streszczenie, dodane 1.11.2011

Obróbka nawierzchni drogowych mieszanką piaskowo-solną. Stabilizacja ustalonych gęstości ubytków dróg i sposoby oddziaływania na lód. Traktowanie nawierzchni drogi piaskiem lub innym materiały technologiczne dystrybutor PR-53.

praca semestralna, dodano 18.02.2013 r.

Wyznaczenie obsługi drogowej. Budowa i utrzymanie autostrad państwowych powszechne zastosowanie. Struktura Zhibek-Transservice LLP. Specyfikacje równiarka samobieżna. Technologia asfaltu. Główne typy buldożerów.

raport z praktyki, dodano 15.09.2015 r.

Schematy ruchu pojazdów. Podstawowe parametry i konstrukcja dróg różnych kategorii. Przybliżony rozkład dróg kariery według kategorii i Średnia prędkość ruch. Główne rodzaje nawierzchni drogowych. Utrzymanie i naprawa dróg w kamieniołomach.

streszczenie, dodane 11.04.2009

Wymagania dotyczące miejsc do pomiarów. Wyznaczanie równości nawierzchni drogowej za pomocą 3-metrowej szyny. Rodzaje nawierzchni asfaltobetonowych i monolitycznych. Wyznaczanie współczynnika przyczepności nawierzchni drogi.

praca laboratoryjna, dodano 26.01.2011

Metody i przyrządy do badania wybojów, wybrzuszeń, osiadań i kolein. Wyznaczanie chropowatości nawierzchni drogowych metodą „plamki piaskowej”. Sposób wyznaczania współczynnika przyczepności przez urządzenie udarowe typu PPK i urządzenie typu wahadłowego.

streszczenie, dodano 23.12.2013

Warunki drogowe jako czynnik determinujący niezawodność kierowcy. Ocena wpływu, jakości, prawidłowego montażu i zawartości informacyjnej znaków drogowych i innych konstrukcji na bezpieczeństwo ruchu drogowego. Wyznaczanie i klasyfikacja znaków drogowych.

Wstęp………………………………………………………………2

1. Stanowisko ogólne………………………………………………………………………………………………

2. Urządzenie nawierzchni drogi………………………..4

3. Eksploatacja nawierzchni drogowej……………………5

4. Klasyfikacja nawierzchni drogi………………………7

4.1 Powłoki wykonane przy użyciu spoiw organicznych……………………………………………….7

4.2. Nawierzchnie asfaltobetonowe i asfaltobetonowe…9

4.3 Drogi gruntowe. Kruszywo i żwir…

………………………………………………………………….11

4.4 Powłoki cementowo-betonowe……………………….13

4.5. Most………………………………………………..15

4.6 Powłoki żwirowe…………………………………………………………16

4.7.Powłoki z kamienia kruszonego………………………………………………17

5. Warstwy konstrukcyjne nawierzchni……………..19

Wniosek…………………………………………………...22

Lista wykorzystanych źródeł informacji……

…………………………………………………………………..23

Wstęp.

Autostrady mają dla kraju duże znaczenie gospodarcze, społeczne i obronne. Stan gospodarki drogowej jest jednym z najważniejszych wskaźników charakteryzujących poziom rozwoju siły wytwórcze społeczeństwo.

Gęsta sieć autostrad, odpowiadająca wymogom potoków ruchu, umożliwia racjonalny transport towarów i pasażerów, wciąga zasoby poszczególnych regionów w obieg gospodarczy oraz stwarza warunki do oszczędzania czasu publicznego.

Wzrost nośności i prędkości pojazdów wymaga ciągłego rozwoju sieci drogowej, doskonalenia konstrukcji nawierzchni. Niezgodność stanu dróg z wymaganiami ruchu drogowego zmniejsza prędkość poruszania się, zwiększa zużycie samochodów i koszty ich napraw, zwiększa zużycie paliwa i opon oraz przyczynia się do wzrostu natężenia ruchu Wypadki.

1. Stanowisko ogólne.

Budowa drogi składa się z procesy technologiczne wykonywane w określonej kolejności i wymagające dużych nakładów zasobów materialnych i robocizny. Obniżenie tych kosztów można osiągnąć poprzez powszechne wprowadzanie złożonej mechanizacji i automatyzacji procesów produkcyjnych.

Istotne zmiany zaszły w dziedzinie zintegrowanej mechanizacji i automatyzacji. Tym samym przy budowie dróg o nawierzchni z betonu cementowego wprowadzono nową technologię wykonywania nawierzchni w szalunkach ślizgowych, która prawie całkowicie zastąpiła technologię wykonywania nawierzchni w szalunkach stacjonarnych, co pozwoliło kilkukrotnie zwiększyć tempo budowy, zmniejszyć koszty pracy i znacznie poprawiają wydajność dróg. Wprowadzenie tej technologii było możliwe dzięki stworzeniu nowego zestawu maszyn z szalunkiem przesuwnym. Wszystkie maszyny z tego zestawu wyposażone są w systemy automatyki. Aby wyposażyć zespół maszyn w materiały do budowy dróg, powstały nowe wysokowydajne zakłady cementowo-betonowe i mieszalniki gruntu.

Istotne zmiany zaszły również w technologii budowy dróg o nawierzchni asfaltobetonowej. Nowe układarki umożliwiają wyższy stopień wstępnego zagęszczenia mieszanek mineralno-asfaltowych, co nie tylko obniża koszt ich dalszego zagęszczania, ale także poprawia jakość nawierzchni. Rozściełacze asfaltu są wyposażone systemy automatyczne zapewnienie profilu podłużnego i poprzecznego oraz blokowanie napędu jazdy i korpusów roboczych.

2. Urządzenie do układania nawierzchni

Drogi samochodowe składają się z podtorza ze sztuczną konstrukcją, jezdni i poboczy. Stabilność podłoża uzyskuje się poprzez wyłożenie go z gruntów stałych i urządzeń do odprowadzania wód powierzchniowych i gruntowych.

Szerokość podtorza składa się z szerokości jezdni i jej dwóch poboczy.

Jezdnia pokryta jest chodnikiem. Nawierzchnia wykonana jest w jednej lub kilku warstwach konstrukcyjnych. Nawierzchnia wielowarstwowa jest zwykle montowana na stałych drogach i posiada następujące główne warstwy konstrukcyjne:

Nawierzchnia - wierzchnia warstwa nawierzchni, która z kolei składa się z warstwy ścieralnej, odnawianej okresowo w miarę zużywania się oraz warstwy głównej, która decyduje o właściwościach użytkowych nawierzchni.

Podbudowa - nośna część nawierzchni drogowej, która wraz z powłoką zapewnia przenoszenie obciążeń na warstwę leżącą pod spodem lub bezpośrednio na podłoże gruntowe.

Dodatkowa warstwa podkładowa - dolna warstwa konstrukcyjna nawierzchni, która wraz z przenoszeniem obciążeń na podłoże pełni również funkcję mrozoochronną, drenującą, wyrównującą i inne.

Materiałami podstawowymi są kruszony kamień, tłuczeń kamienny, żwir, gleba traktowana spoiwami, a dla dodatkowej warstwy - gruboziarnisty piasek, żwir, tłuczeń i inne lokalne materiały.

3. Eksploatacja nawierzchni drogowej.

Wytrzymałość nawierzchni uzyskuje się poprzez odtworzenie warstwy ścieralnej, wyrównanie – poprzez eliminację nierówności, przyczepność koła do powłoki – poprzez usunięcie śniegu i brudu, posypanie piaskiem, drobnym żwirem itp. Odpylanie odbywa się poprzez obróbkę powłok czarnymi spoiwami (bitum, smoła drogowa) i materiałami wiążącymi pył. Równość powłoki determinuje prędkość pojazdów.

W okresie wiosenno-jesiennym ważne jest zachowanie poprzecznego profilu podłoża, który zapewnia przepływ wody przez konstrukcje odwadniające.Zmienne obciążenia od kół o różnym natężeniu ruchu powodują falowanie i przemieszczenia na powierzchni. W okres letni znaczenie ma zapobieganie kurzowi na drogach, tk. Pył pogarsza warunki pracy kierowców i zwiększa zużycie samochodów.

W celu usunięcia kurzu zaleca się rozpylenie za pomocą zraszaczy środka wiążącego pył na uprzednio wyrównaną, suchą powierzchnię powłoki. Zużycie substancji wiążących kurz wynosi 0,5-1,5 l na 1 m2 powłoki, a czas odpylania 15-100 dni w zależności od rodzaju materiału.

W okres zimowy Szczególne znaczenie mają prace przy odśnieżaniu dróg i walce z lodem. Ponadto konieczne jest zapewnienie współczynnika przyczepności kół do jezdni nie mniejszego niż 0,3. Odśnieżanie odbywa się za pomocą spycharek, równiarek, pługów śnieżnych, z których najbardziej efektywne są obrotowe i frezarko-obrotowe, ponieważ. w stanie wytworzyć zbite masy śniegu. Walka ze zlodowaceniem prowadzona jest poprzez rozpraszanie materiały sypkie(piasek, popiół, żużel kotłowy, żwir itp.) przy przybliżonym zużyciu materiałów - 0,1-0,4 m 3 na 1000 m 2 powłoki lub obróbki środki chemiczne niszcząc strukturę krystaliczną lodu ( Sól, chlorek wapnia itp. w składzie 50 g / l) o natężeniu przepływu roztworu 120-200 l / m 2 (aby zapobiec korozji maszyn i mechanizmów, do roztworów wprowadza się do 7% dodatków antykorozyjnych).

DO bieżące naprawy obejmują prace związane z zapobieganiem i likwidacją drobnych uszkodzeń nawierzchni drogowych i konstrukcji drogowych: naprawa pęknięć i wybojów, korekta osiadań, zasypywanie wybojów, niwelacja dróg, naprawa uszkodzeń podłoża,

czyszczenie dróg z brudu itp.

Przeciętna naprawa wykonywana jest 1-2 razy w roku i obejmuje prace mające na celu eliminację zużycia dróg: obróbkę powierzchni betonu asfaltowego, powłoki czarnej, tłucznia i żwiru, wymianę poszczególnych płyt, wyrównanie powłok z dodatkiem tłucznia lub żwiru, obróbka powierzchni drogi.

4. Klasyfikacja nawierzchni drogi

4.1 Powłoki zbudowane przy użyciu spoiw organicznych

Za pomocą spoiw organicznych układane są ulepszone powłoki zarówno typu lekkiego, jak i kapitalnego. Na drogach o natężeniu ruchu od 500 do 3000 pojazdów dziennie układane są ulepszone, lekkie nawierzchnie. Najbardziej rozpowszechnione są ulepszone lekkie powłoki, ułożone zgodnie z metodą obróbki powierzchni, impregnacji lub mieszania. Posiadają gładką, antypoślizgową i bezpyłową powierzchnię, która umożliwia poruszanie się pojazdów z dużymi prędkościami. Ich konstrukcja zapewnia ruch ciężkich pojazdów przez cały rok.

Obróbka powierzchniowa. Obróbka powierzchni ma na celu stworzenie maty na powierzchni drobno pokruszonego materiału kamiennego poddanego obróbce bitumicznej. Taka mata zabezpiecza powłokę przed zużyciem, zwiększa szorstkość, równość i wodoodporność nawierzchni. Obróbka szorstkiej powierzchni stosowana jest zarówno przy konstruowaniu nowych ubrań, jak i przy przywracaniu szorstkości na zużytej śliskiej powierzchni istniejących powłok. Urządzenie do obróbki powierzchni musi być przede wszystkim przewidziane na następujących odcinkach: na zboczach, na łukach poziomych o małym promieniu, na skrzyżowaniach na tym samym poziomie, a także na podejściach do tych odcinków w odległości co najmniej 50- 100 mi na innych trudnych odcinkach drogi.

W zależności od przeznaczenia obróbka powierzchni może być pojedyncza lub podwójna.

4.2. Nawierzchnie z betonu asfaltowego i bitumicznego.

Nawierzchnie asfaltobetonowe i asfaltobetonowe zaliczane są do nawierzchni ulepszonych typu kapitałowego, układane są na drogach kategorii I, II, III o natężeniu ruchu powyżej 3 000 samochodów na dobę. Powłoki te wykonywane są z gorących, ciepłych i zimnych mieszanek asfaltowych lub smołowych przygotowywanych w zakładach. Beton asfaltowy, w zależności od rodzaju materiału kamiennego, dzieli się na kamień łamany, składający się z tłucznia, piasku, mączki mineralnej i bitumu; żwir składający się ze żwiru, piasku lub żwiru, proszku mineralnego i bitumu; piaszczysta, składająca się z piasku, proszku mineralnego i bitumu.

Nawierzchnie z betonu asfaltowego układane są jako jednowarstwowe i dwuwarstwowe na kamieniu oraz betonowe podstawy. Aby uzyskać lepszą przyczepność do betonu asfaltowego, podłoża kamienne są traktowane materiałami bitumicznymi lub smołowymi. Liczba i grubość warstw są zwykle ustalane ze względów konstrukcyjnych i ekonomicznych i sprawdzane za pomocą obliczeń wytrzymałościowych.

Wady nawierzchni asfaltobetonowych obejmują: ciemny kolor, co powoduje wysoką absorpcję światła, co wieczorem może powodować wypadki. Przy budowie nawierzchni asfaltobetonowych istnieje możliwość zastosowania iluminatora, dzięki czemu uzyskuje się zwiększenie jasności nawierzchni w nocy oraz zwiększenie jej zdolności odbijania światła. W tym celu do przygotowania mieszanki asfaltobetonowej używa się lekkiego naturalnego lub sztucznego tłucznia.

Oczyszczanie nawierzchni asfaltobetonowej jest możliwe poprzez obróbkę powierzchni urządzeniem z warstwy ścieralnej z lekkich materiałów.

Układanie warstwy z lekkich materiałów można przeprowadzić poprzez zatopienie lekkiego materiału w niedobitym betonie asfaltowym, a następnie dodatkowe zagęszczenie lub przyklejenie lekkiego materiału do powierzchni nawierzchni z asfaltobetonu za pomocą mastyksu.

Zmiana koloru nawierzchni drogi na zmienną kolorystykę zmniejsza zmęczenie kierowcy w obszarach o monotonnym krajobrazie, zwiększa uwagę kierowcy i pomaga lepiej nawigować. Do urządzenia takich powłok stosuje się kolorowe betony z tworzywa sztucznego, które są zagęszczoną mieszaniną tłucznia kamiennego, piasku, proszku mineralnego, barwnika pigmentowego i spoiwa, przyjmowaną w określonych proporcjach.

4.3 Drogi gruntowe. Posypki z tłucznia i żwiru

Brudne drogi. Drogi nieutwardzone to drogi zbudowane z gruntu naturalnego oraz gruntu wzmocnionego dodatkami innych materiałów. Nawierzchni jezdni nadaje się profil wypukły, który powstaje z gruntu importowanego lub gruntu uzyskanego podczas układania rowów melioracyjnych.

W zależności od właściwości gruntu droga ma większą lub mniejszą stabilność, a co za tym idzie przejezdność. Dobrze utrzymana droga gruntowa w porze suchej pozwala pojazdom na przejazd z wystarczającą prędkością. Dużą wadą dróg gruntowych jest ich zapylenie. W okresie jesiennych i wiosennych roztopów, na skutek podmoknięcia gleby i utraty nośności, drogi gruntowe stają się nieprzejezdne, ponieważ pod wpływem kół samochodowych powstają głębokie koleiny, wyboje i wyboje.

Aby poprawić przejezdność drogi gruntowe są wzmacniane dodatkami. Obserwacje wskazują, że gleby o gruboziarnistym szkielecie, zawierające gruboziarniste cząstki piasku i żwiru 45-75% oraz gliny 6-12% nie ulegają zamoczeniu i nie tracą nośności nawet przy znacznym zawilgoceniu. Ten skład gleby nazywa się optymalnym.

Jeżeli naturalny grunt jezdni różni się składem od optymalnej mieszanki, brakujące cząstki są do niego dodawane i doprowadzane do optymalny skład. Przy wprowadzaniu dodatków do gruntu naturalnego należy zapewnić dobre wymieszanie, dokładne profilowanie i zagęszczenie.

Ulepszone drogi gruntowe dobrze utrzymują profil i zapewniają przejazd przy natężeniu ruchu do 100 pojazdów dziennie. Przy wzmożonym ruchu nawierzchnia drogi ulega deformacji i wymaga wzmożonych prac związanych z profilowaniem. Ulepszone drogi gruntowe nie wytrzymują ruchu ciężkich pojazdów. Profilowanie (spłaszczanie) dróg gruntowych należy przeprowadzać systematycznie, zwłaszcza po deszczach.

Możliwe jest bardziej wiarygodne zwiększenie wodoodporności gruntów i ich spójności poprzez wprowadzenie dodatków spoiw mineralnych (cement, wapno) i organicznych (bitum, smoła). Najbardziej odpowiednie do przetwarzania z dodatkami spoiw są gleby piaszczysto-gliniaste oraz gleby o optymalnym składzie granulometrycznym. Gleby potraktowane dodatkami stają się stabilne i służą do malowania przy natężeniu ruchu do 500 pojazdów/dobę.

4.4 Powłoki cementowo-betonowe.

Nawierzchnie z betonu cementowego są układane na drogach kategorii I, II i III o dużym natężeniu ruchu (ponad 3000 samochodów dziennie). Zaletami nawierzchni cementowo-betonowych jest wysoka wytrzymałość, równość a jednocześnie wystarczająca chropowatość, która zapewnia dobrą przyczepność opon samochodowych do nawierzchni drogi.

Nawierzchnie cementowo-betonowe są coraz częściej stosowane ze względu na ich opłacalność i łatwość użytkowania. Produkcja robót przy montażu nawierzchni z betonu cementowego jest prawie całkowicie zmechanizowana.

Nawierzchnia cementowo-betonowa to płyta betonowa ułożona na solidnym i stabilnym podłożu. Jako podkład pod powłoki betonowe stosuje się warstwy gruntu zbrojone spoiwami, gruboziarnisty lub średnioziarnisty piasek, tłuczeń kamienny, żwir lub mieszankę żwirowo-piaskową. Nawierzchnię cementowo-betonową na podłożu piaszczystym można układać tylko na drogach kategorii III i ze zmniejszoną intensywnością na drogach kategorii II. Fundamenty są z każdej strony o 0,5 m szersze od jezdni.

Beton użyty do wykonania płyt to racjonalnie dobrana mieszanka tłucznia, piasku, cementu i wody. Wytrzymałość takiej mieszanki charakteryzuje się wytrzymałością na ściskanie po 28 dniach utwardzania. Marka betonu jest dokładnie określona przez tę cechę i dla nawierzchni drogowych musi wynosić co najmniej 300.

Grubość płyty betonowej określa się na podstawie obliczeń, biorąc pod uwagę wielkość i charakter ruchu. Zazwyczaj płyta ma grubość 18-24 cm na całej szerokości jezdni i poprzeczne nachylenie dla spływu wody 10-15%.

Grubość płyty betonowej można zmniejszyć, stosując zbrojenie sprężające w celu naprężenia układanego betonu.

Aby chronić płytę przed powstawaniem pęknięć podczas zmian temperatury, rozmieszczone są dylatacje. Dylatacje (poprzeczne), zapewniające wydłużenie płyty, mają szczelinę 2,5–3 cm i są rozmieszczone co 20–80 m.

Szczeliny zaciskowe (poprzeczne) zabezpieczają płytę przed pęknięciami, które pojawiają się przy spadku temperatury, są docinane na głębokość 5 cm o szerokości 1 cm po 4-10 m. Odległość między szczelinami poprzecznymi uzależniona jest od rodzaju podłoża, grubości płyty i temperatury powietrza podczas betonowania.

Szwy wzdłużne wykonuje się wzdłuż osi jezdni o szerokości 7–7,5 m lub równolegle do osi poprzez 3,5–3,75 m. układanie kołków. Kołki zapobiegają poprzecznemu przemieszczaniu się płytek na szwach, a jednocześnie umożliwiają ich ruch w kierunku wzdłużnym. Aby zapewnić wodoszczelność szwy są wypełnione elastycznym materiałem lub specjalnym mastyksem.

W niektórych przypadkach nawierzchnie wykonuje się ze wzmocnieniami stalowymi, głównie w celu zapobiegania pękaniu. Jeśli powłoka jest ułożona w dwóch warstwach, to metalowa siatka umieszczone między pierwszą a drugą warstwą.

Istnieje możliwość układania powłok cementowo-betonowych z gotowych płyty żelbetowe które są przewożone na miejsce samochody ciężarowe i ułożony na przygotowanym wcześniej podłożu za pomocą dźwigów samochodowych. Złożoność instalacji i transportu płyt duże rozmiary nie pozwala na zastosowanie tej metody na dużą skalę.

4.5. Mosty.

Chodnik nazywa się powłoką składającą się z kawałka kamienia.

Materiały użyte na chodniki są naturalne i sztuczne.

Checker należy do naturalnych poprawna forma(kostka brukowa, szachownica mozaikowa), wykonana z trwałego kamienia lub grubej szachownicy, która ma w przybliżeniu kształt ściętej piramidy i wysokość 14-18 cm W naturze występuje naturalny kamień głazowy - brukowiec - 14- 18 cm wysokości, które można wykorzystać również do pomostów. Budowa mostu wymaga wykwalifikowanego Praca fizyczna.

Nawierzchnia chodnika jest nierówna, prędkość poruszających się po niej pojazdów ograniczona, przez co chodniki są coraz rzadziej używane.

Udoskonalona kostka brukowa i mozaika są używane tylko na terenach miejskich. Wysoka wytrzymałość, trwałość w niektórych przypadkach uzasadniają wysoki koszt ich budowy. Takie mosty zapewniają natężenie ruchu powyżej 3000 pojazdów dziennie z prędkościami projektowymi dla dróg kategorii I-III. Złożoność mechanizacji, duża ilość pracy ręcznej nie pozwala na ich zastosowanie na masową skalę na drogach wiejskich.

4.6 Powłoki żwirowe.

Powłoki żwirowe mają charakter przejściowy, układane są na drogach o małym natężeniu ruchu (do 500 pojazdów/dobę). W dobrym stanie nawierzchnia szutrowa zapewnia prędkość do 70 km/h.

Mieszanki żwirowe występują w przyrodzie w postaci naturalnych złóż zawierających cząstki fragmentów skał o różnej wielkości. W przypadku nawierzchni żwir musi spełniać wymagania optymalnej mieszanki i być dobierany zgodnie z zasadą największej gęstości. Jego skład powinien zawierać dostateczną ilość drobnej ziemi (cząstki gliny i pyłu), która wypełnia puste przestrzenie pomiędzy dużymi cząstkami i, gdy mieszanina jest zwilżana w okresie zagęszczania powłoki, wydaje się spajać ze sobą duże cząstki. Nasypy żwirowe układają profil w kształcie sierpa lub półkoryta bezpośrednio na podłożu lub na leżącej pod nim warstwie piasku. Grubość nasypu żwirowego, w zależności od warunków ruchu, wynosi 8-16 cm jednowarstwowo i 25-30 cm dwuwarstwowo. Dla warstwy dolnej można stosować mieszanki o uziarnieniu do 70 mm, dla warstwy górnej - nie więcej niż 25 mm.

W okresie eksploatacji powłoki żwirowe wymagają odpowiedniej konserwacji. Nierówności są korygowane przez prasowanie lub profilowanie równiarkami samobieżnymi, gdy powłoka jest mokra.

4.7.Powłoki z kruszonego kamienia.

Nawierzchnie z tłucznia, a także żwiru układane są na drogach kategorii IV i V o małym natężeniu ruchu (do 200 samochodów na dobę). Do urządzenia z kruszonymi powłokami kamiennymi, sztucznie kruszonymi kamień materiał, częściej wapień, o wytrzymałości na ściskanie co najmniej 600 kgf / cm2.

W przypadku dolnych i środkowych warstw podstaw i powłok z pokruszonego kamienia stosuje się frakcjonowany kamień łamany o wielkości cząstek 40-70 i 70-120 mm; dla górnych warstw podstaw i powłok - 40-70 mm; do klinowania - 5-10, 10-20 i 20-40 mm. Stosuje się kruszony kamień o słabych skałach o wielkości ponad 70 mm.

Posypka z pokruszonego kamienia układana jest na piaskowej warstwie spodniej. Do podbudowy można wykorzystać inne lokalne materiały (żużel, łupinę, żwir).

Zasada działania urządzenia do powlekania kruszonego kamienia jest następująca. Pokruszony kamień o uziarnieniu 40 mm i większym jest rozsypywany na uprzednio przygotowanym podłożu, wyrównywany zgodnie z zadanym profilem i wstępnie zagęszczany wałkami do momentu unieruchomienia pokruszonego kamienia. Następnie, w celu zaklinowania, sukcesywnie rozsypywany jest mniejszy materiał kamienny - kamień łamany o uziarnieniu 10-20 mm i 5-10 mm. Dzięki walcowaniu uzyskuje się całkowite zakleszczenie żwiru. Podczas walcowania kruszony kamień jest podlewany, co ułatwia ruchliwość kruszywa podczas walcowania oraz przyczynia się do cementowania i lepszego tworzenia powłoki.

Posypka z kamienia łamanego układana jest w profilu korytowym w jednej warstwie o grubości 10-18 cm, a przy grubości powyżej 18 cm - w dwóch warstwach. W dolnej warstwie stosuje się mniej trwały kruszony kamień. Powierzchnie powłok mają nachylenie poprzeczne 30% o-

Powłoka z tłucznia kamiennego zużywa się dość szybko i nie jest stabilna podczas ruchu samochodowego. Siły styczne od kół jadącego samochodu zakłócają spójność żwiru, w wyniku czego powłoka szybko się zapada. Aby zwiększyć spoistość tłucznia, wodoodporność powłoki i wyeliminować pylenie, tłuczeń jest traktowany materiałami bitumicznymi i smołowymi.

5. Warstwy konstrukcyjne nawierzchni

Nawierzchnia układana jest na zaplanowanej i zagęszczonej powierzchni podłoża, musi zapewniać ruch pojazdów o określonej masie z obliczoną prędkością oraz być wystarczająco odporna na wpływ czynników klimatycznych.

W zależności od grubości i użytych materiałów nawierzchnia może być układana na podłożu o profilu sierpowatym, półrynnowym lub nieckowym.

Profil półksiężyca jest używany głównie na drogach niższych kategorii. Do montażu powłok w kształcie półksiężyca stosuje się lokalne materiały: żwir, glebę i inne, wzmocnione różnymi dodatkami. Za pomocą profilu w kształcie sierpa układa się chodnik na całej szerokości ziemnego łoża. Grubość odzieży, największa pośrodku, stopniowo zmniejsza się do 3-5 cm przy brwiach.

Nawierzchnia drogowa może mieć różną wytrzymałość w zależności od natężenia i składu ruchu, natężenia ruchu, prędkości projektowej i musi spełniać następujące wymagania: jej wytrzymałość musi zapewniać brak osiadania i wysoką odporność na zużycie; Równość powierzchni musi umożliwiać ruch z wysokie prędkości; Chropowatość powierzchni powinna zapewniać dobrą przyczepność powlekanych kół pojazdu.

Jednym z głównych warunków poprawy bezpieczeństwa ruchu jest zmniejszenie śliskości nawierzchni drogi. Z analizy wypadków drogowych wynika, że latem wypadków z powodu śliskości powłok dochodzi do 4-16%, a jesienią i wiosną 40-70%.

Przyczyną wzrostu śliskości może być brud nanoszony na jezdnię z poboczy, niewzmocnione podjazdy czy skrzyżowania, co znacznie obniża przyczepność powłoki. Aby zapobiec znoszeniu brudu na jezdnię, wzmocniono pobocza, rampy i skrzyżowania.

Chropowatość nawierzchni jezdni musi zapewniać współczynnik przyczepności opona samochodowa o powierzchni powłoki w stanie mokrym co najmniej 0,5. Aby stworzyć szorstką powierzchnię, zorganizuj obróbkę powierzchni.

Głównymi czynnikami, od których zależy wybór projektu nawierzchni, są natężenie i skład ruchu. Im większe natężenie ruchu na drodze, tym szybciej powłoka się zużywa, dlatego przy dużym natężeniu ruchu należy układać powłokę dokładniejszą, trwalszą i perfekcyjną. Na drogach o mniejszym natężeniu ruchu nawierzchnia ulega mniejszemu zużyciu i dlatego może być lżejszego typu. W tych przypadkach, gdzie natężenie ruchu w danym okresie jest niewielkie, ale przewiduje się jego wzrost za 5-10 lat, układa się nawierzchnie typu przejściowego, które po wzmocnieniu można zaliczyć do ulepszonych. Przy małym natężeniu ruchu odpowiednia jest osłona najniższego typu.

Wniosek

Obecnie wprowadzana jest branża drogowa najnowsza technologia i rozwój. Obecnie na Białorusi problemy związane z budową i eksploatacją dróg są najbardziej znaczące. Gospodarka kraju stabilizuje się, a poziom życia Białorusinów odpowiednio wzrasta. Siła nabywcza ludzi rośnie, dlatego na naszych drogach jeździ coraz więcej samochodów.

Do tej pory jakość dróg w większości nie spełnia wymagań właścicieli samochodów. W związku z tym rząd Białorusi przykłada dużą wagę do problemów budowy i eksploatacji dróg.

Lista wykorzystanych źródeł informacji.

1. http://revolution.allbest.ru/transport/

2. http://www.lib.ua-ru.net/diss/

3. http://www.usecar.ru/page22

4. http://otherreferats.allbest.ru/transport/

5. Kabanov V.V., Kirillova L.M. Urządzenie nawierzchni drogowych. M „Transport”, 1992. - 262 s.

6. Glagoleva T.N., Garmanov E.N. i inne Poradnik inżyniera drogowego. Wydanie trzecie, poprawione i powiększone. M „Transport”, 1977. - 560 s.

Zawartość. Wprowadzenie ............................................... . .............2 1. Stanowisko ogólne .............................. . ...............3 2.Układ brukarski ............................ ..4 3. Utrzymanie nawierzchni jezdni