Co sprawdza się za pomocą testów pneumatycznych. Program testowania wytrzymałości i szczelności rurociągu — maksymalne ciśnienie

GOU SPO „Cheljabinsk State Industrial and Humanitarian College im. V.I. Jakowlewa A.W.”

Kontroluj robota

Według dyscypliny: „Kontrola jakości konstrukcji spawanych”

Temat: „Testy pneumatyczne i mechaniczne”

Zakończony:

Rudniew W.A.

Kurs V grupa 505z

Kierownik:

Panafidina G.V.

Forma studiów: niestacjonarne

Użyj odpowiednich narzędzi i materiałów do wykonywanej czynności. uwzględnienie wszystkich środków zapobiegawczych w celu ich realizacji. A. Powiadom i poinformuj Inspektora C. Uczestniczyć w kursach. Utrzymuj motywacyjne zainteresowanie bezpieczeństwem pracowników. Rejestrowanie i zgłaszanie incydentów podczas wykonywania pracy. co odzwierciedla bezpieczeństwo i skuteczne metody oraz procedury wykonywania przydzielonych czynności. Uwzględnienie bezpiecznych warunków pracy. Koordynuj i kieruj różnymi czynnościami procedury.

Kierownik działu szofera odpowiedzialny za delegacje służbowe podczas awaryjnej relokacji. z uwzględnieniem bezpiecznych warunków przesyłu. Planista i kierownik terenowy w zakresie zagrożeń, na które narażeni są pracownicy. Należy zwrócić uwagę na potrzebę obecności nadzorcy terenowego w zakresie narzędzi lub materiałów, które będą używane podczas czynności, aby pozostawić pojazd firmowy zaparkowany.

Czelabińsk 2009

Wstęp

1. Testy mechaniczne

2. Testy pneumatyczne

Bibliografia

1. Testy mechaniczne

Niszczące metody kontroli złączy spawanych. Metody kontroli niszczącej obejmują metody badania próbek kontrolnych w celu uzyskania: wymagane cechy złącze spawane.

O. w bezpiecznych warunkach. Wykonaj zezwolenie na pracę na czas nieokreślony w miejscowości. Personel uczestniczący w tym działaniu musi otrzymać od przełożonego folder, który musi zawierać następujące środki ostrożności: Format rejestracji testu pneumatycznego i plany izometryczne. Przegląd dostępności odpowiednio certyfikowanych narzędzi i sprzętu do wykorzystania w miejscu pracy. w dobrym stanie i nadaje się do prowadzonej działalności. przed ujawnieniem i podpisem całego personelu. 12 Zarządca Strefy 2. Udostępnienie środków ochrona osobista.

Metody te można stosować zarówno na próbkach kontrolnych, jak i na segmentach wyciętych z samego stawu. W wyniku metod kontroli niszczącej sprawdzana jest poprawność doboru materiałów, wybranych trybów i technologii oraz oceniana jest kwalifikacja spawacza.

Badania mechaniczne to jedna z głównych metod badań niszczących. Na podstawie ich danych można ocenić zgodność materiału bazowego i złącza spawanego ze specyfikacjami technicznymi i innymi normami przewidzianymi w tej branży.

Personel zaangażowany w tę czynność musi być w pełni poinformowany o ryzyku związanym z każdym działaniem i jednocześnie odpowiedni do jego realizacji. Kolejność czynności podczas wykonywania prób szczelności. w przypadku ciśnienia zawartego w zbiorniku sprężarki. Zamknąć wolne końce sprawdzanej rury. wykonaj następujące czynności: Usunąć środki ochrony osobistej. Posiadaj pracowników z wystarczającym doświadczeniem i udokumentowanym doświadczeniem w wykonywaniu swoich obowiązków.

Planowanie Planowanie Planowanie 3 Sprawdź dostępność i certyfikaty sprężarki. Zbadaj stawy. aby sprawdzić ich status. Zadbaj o dobry stan fizyczny i zdrowotny pracowników. Jak tylko wskaże planista. C. Koordynator 4 Sanitariusz 5 Inżynier rezydent. między innymi. Zachowaj wolne i dostępne wcześniej kanały komunikacji.

Badania mechaniczne obejmują: badanie złącza spawanego jako całości w różnych jego przekrojach (metal osadzany, metal nieszlachetny, strefa wpływu ciepła) na rozciąganie statyczne (krótkotrwałe);

zgięcie statyczne;

gięcie udarowe (na próbkach z karbem);

dla odporności na starzenie mechaniczne;

Upewnij się, że dopływ powietrza jest prawidłowy i ciągły. do 100% wydajności sprężarki i ciśnienie robocze do osiągnięcia 100 psi. Jeśli rura nie przecieka, kontynuuj rozprężanie po zakończeniu testu. Kontynuuj wypełnianie raportu rejestracyjnego. Gdy sieć ma więcej niż jeden punkt połączenia. Dysk rejestratora zostanie przeanalizowany, a wynik porównany z kropką. Zawór wtrysku powietrza otworzy się, aby uwolnić ciśnienie. Model. po naprawie wszystkie testy należy powtórzyć.

Manometr jest odczytywany co 1 godzinę w ciągu dnia roboczego, aby sprawdzić zachowanie. W przypadku wykrycia wycieku. znakowanie i zakres pomiarowy oraz głowica kontrolna. jeśli nie ma oznak wycieku lub w inny sposób niezadowalający. Teren prób zostanie odgrodzony kordonem i rozprowadzone zostaną biuletyny ostrzegawcze. Po zakończeniu i zatwierdzeniu okresu testowego interesariusze. Ciśnienie próbne. to samo należy umieścić w roztworze wody z mydłem. Podpisy klienta m.in.

pomiar twardości metalu różne obszary złącze spawane.

Próbki kontrolne do badań mechanicznych są spawane z tego samego metalu, tą samą metodą i przez tego samego spawacza co główny produkt.

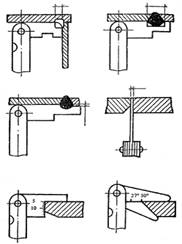

W wyjątkowych przypadkach próbki kontrolne są wycinane bezpośrednio z kontrolowanego produktu. Przykładowe opcje do oznaczania właściwości mechaniczne złącze spawane pokazano na rysunku 1.

Rozpocznij rejestrację ciśnienia za pomocą sprzętu do tego celu. Podłączyć wąż sprężarki ciśnieniowej do wolnego zaworu końcowego urządzenia testowego. pneumatyczne urządzenia testowe zostaną zdemontowane. Zamknąć zawór służący do wtrysku powietrza i odłączyć źródło powietrza. zamknąć wolne końce rurek, pozostawiając tylko przyłącze wtrysku sprężonego powietrza, ustawiając urządzenie testowe z wykalibrowanym rejestratorem i manometrem. Do: Zapewnienie i stosowanie środków ochrony osobistej jest obowiązkowe.

Rysunek 1. Warianty próbek do wyznaczania właściwości mechanicznych (wymiary w mm): A-B - dla rozciągania napawanego metalu (A) i złącza spawanego (B); B - do gięcia; G - siła uderzenia.

Naprężenie statyczne bada wytrzymałość złączy spawanych, granicę plastyczności, wydłużenie względne i przewężenie względne. Gięcie statyczne wykonuje się w celu określenia plastyczności połączenia o wielkość kąta gięcia przed powstaniem pierwszego pęknięcia w strefie rozciąganej. Próby zginania statycznego przeprowadzane są na próbkach ze spoinami wzdłużnymi i poprzecznymi z usuniętym zbrojeniem spoiny, w jednej płaszczyźnie z metalem podstawowym.

Zostanie on również opublikowany, jeśli praca nie zostanie ukończona. Ewakuować obszar, aby zapobiec dalszym obrażeniom i umożliwić dostęp przeszkolonemu personelowi. maska. Zawiera również dalsze kroki na wypadek pożaru oraz plan awaryjny. złamania. Kroki, które należy wykonać: Zgłoś wypadek swojemu bezpośredniemu przełożonemu Obszar roboczy. Sytuacja awaryjna może być spowodowana następującymi przyczynami: pożar. aby zapobiec wtargnięciu osób trzecich do Obszar roboczy. Ujawnić powiązane procedury kontroli ryzyka. 19.

Zginanie udarowe to test, który określa udarność złącza spawanego. Na podstawie wyników określania twardości można ocenić charakterystyka wytrzymałościowa, zmian strukturalnych w metalu i stabilności spoin na kruche pękanie. W zależności od specyfikacje produkt może być narażony na pęknięcie uderzeniowe. W przypadku rur o małych średnicach ze szwami wzdłużnymi i poprzecznymi przeprowadzane są testy spłaszczania. Miarą plastyczności jest szczelina pomiędzy prasowanymi powierzchniami w momencie pojawienia się pierwszego pęknięcia. Prowadzone są badania metalograficzne złączy spawanych w celu ustalenia struktury metalu, jakości złącza spawanego oraz identyfikacji obecności i charakteru wad. Według rodzaju pęknięcia ustala się charakter zniszczenia próbek, bada się makro- i mikrostrukturę spoiny oraz strefę wpływu ciepła, ocenia się strukturę metalu i jego plastyczność.

Przeprowadzaj inspekcje i okresowe Konserwacja narzędzia i sprzęt roboczy. Oczyść miejsce, w którym ofiara powinna zapewnić mu większą wentylację. ma plan awaryjny. Zachowaj spokój i kontroluj sytuację. nosze.

Plan ten zawiera procedurę, która określa działania, które należy podjąć w przypadku: nagły wypadek podczas wykonywania pracy. Natychmiast przenieś ofiarę do najbliższej Centrum Medyczne. W przypadku pożaru: Dostępne zasoby: 10 funtów gaśnice proszkowe.

Analiza makrostrukturalna określa lokalizację widocznych defektów i ich charakter, a także makroprzekroje i pęknięcia metalu. Wykonywany jest gołym okiem lub pod lupą o powiększeniu 20x.

Analizę mikrostrukturalną przeprowadza się przy powiększeniu 50-2000 razy przy użyciu specjalnych mikroskopów. Metodą tą można wykryć tlenki na granicach ziaren, wypalenie metalu, cząstki wtrąceń niemetalicznych, wielkość ziaren metalu oraz inne zmiany jego struktury spowodowane obróbka cieplna. W razie potrzeby wykonaj analizę chemiczną i spektralną złączy spawanych.

Przygotuj w tym celu raporty i uzupełnij wymagane informacje w formatach. W przypadku niemożności opanowania sytuacji. Cel: Natychmiastowa mobilizacja personelu, jeśli to możliwe, podczas tej procedury. Drogi dostępu i drogi ewakuacyjne: Droga dojazdowa i drogi ewakuacyjne są wskazane na szkicach drogi ewakuacyjnej. podjąć odpowiednie działania, które na to zasługują. Kroki: W przypadku pożaru. ambulans będzie dostępny z apteczkami pierwszej pomocy. 21.

Pracownicy otrzymają instrukcje z terenowego nadzoru prac. w taki sposób, aby nadal zgłaszać. Szczegółowy plan eksmisji: Cel: Ten plan ustanawia niezbędne działania kontrolować cały personel w godzinach zagrożenia, aby uniknąć obrażeń personelu. Wsparcie logistyczne: w sytuacjach, które zasługują na przeniesienie personelu do centrum medycznego. Użyj suchej chemii gaśnice proszkowe Pojemność 10 funtów. Zakres zastosowania: Rozumie cały personel zaangażowany w tę procedurę. natychmiast ewakuować obszar. do otoczenia.

Specjalne testy są przeprowadzane dla krytycznych konstrukcji. Uwzględniają warunki pracy i są przeprowadzane zgodnie z metodami opracowanymi dla tego typu produktu.

2. Testy pneumatyczne

Próby pneumatyczne w przypadkach, gdy nie ma możliwości wykonania prób hydraulicznych. Próby pneumatyczne polegają na napełnieniu zbiornika sprężonym powietrzem o ciśnieniu przewyższającym ciśnienie atmosferyczne o 10-20 kPa lub o 10-20% wyższym od roboczego. Szwy należy zwilżyć wodą z mydłem lub zanurzyć produkt w wodzie. Brak bąbelków wskazuje na szczelność. Istnieje wariant testów pneumatycznych z detektorem wycieku helu. W tym celu wewnątrz naczynia wytwarzana jest próżnia, a na zewnątrz wdmuchiwana jest mieszanina powietrza i helu, która ma wyjątkową przepuszczalność. Hel, który dostał się do środka, jest odsysany i spada na specjalne urządzenie - wykrywacz nieszczelności, który naprawia hel. Na podstawie ilości uwięzionego helu ocenia się szczelność naczynia. Kontrola podciśnienia jest przeprowadzana, gdy niemożliwe jest wykonanie innego rodzaju testów.

Strategią tego planu jest radzenie sobie z sytuacjami awaryjnymi w celu ochrony integralności fizycznej personelu i organów zewnętrznych pracowników związanych z wykonywaną przez nich pracą. Lub z przedmiotami zaangażowanymi w operację. Uzasadnienie: ze względu na złożoność wykonywanej pracy. Rozciąganie. Trasa, która ma być użyta, jest pokazana w każdym przypadku schematycznie. Jakie są drogi ewakuacyjne? przenieść obszar. Tylko personel uczestniczący w planie będzie miał dostęp do tego obszaru.

Ten pojazd pozostanie w miejscu pracy podczas wykonywania prac. Oczekuje się, że będzie to kontrolować działania awaryjne lub inne Zjawiska naturalne co może zakłócać normalny przepływ pracy. Procedury: po zgłoszeniu pożaru. Lub do czasu zgłoszenia sytuacji awaryjnej. 22. Walter Flores. Właściciel lotu.

Szczelność szwów można sprawdzić za pomocą nafty. Aby to zrobić, jedną stronę szwu maluje się kredą za pomocą pistoletu natryskowego, a drugą stronę zwilża się naftą. Nafta ma wysoką zdolność penetracji, dlatego przy luźnych szwach odwrotna strona jest pomalowana ciemny ton lub pojawiają się plamy.

Test sprężonego powietrza (test pneumatyczny). Test ten służy do sprawdzania szczelności zbiorników i przewodów rurowych, z reguły tylko przy ciśnieniu roboczym produktu. Gęstość złączy spawanych sprawdza się roztworem mydła lub zanurzając naczynie w wodzie. W miejscach, w których przepływa gaz, pojawiają się bąbelki.

Zachowaj spokój i kontroluj sytuację. Rury pneumatyczne wymagają surowych środków bezpieczeństwa. Testy pneumatyczne to procedura, która wykorzystuje ciśnienie powietrza do testowania rur nieszczelnych. Metoda ta służy nie tylko wykrywaniu nieszczelności, ale także czyszczeniu i osuszaniu instalacji rurowej, dzięki czemu przenośnik jest gotowy na koniec testu. Test pneumatyczny stosuje się, gdy inne metody nie są możliwe; na przykład w przypadku zamarzania test wody nie jest możliwy.

Gdy test będzie kontynuowany, cały personel stacji musi opuścić obszar testowy. Personel zaangażowany w zadanie musi znajdować się za barierą bezpieczeństwa, a teren musi być oznaczony jako obszar niebezpieczny. Obszary o dużym natężeniu ruchu i piesi muszą zostać powiadomieni z wyprzedzeniem przed przystąpieniem do testu. Wycieki lub pęknięcia podczas testowania mogą spowodować uszkodzenie mienia lub poważne obrażenia. Przed testowaniem wszystkie przewody rurowe w odcinku testowym muszą być sprawdzone, aby upewnić się, że nie występuje żaden ruch.

Inspekcja zewnętrzna jest najczęstszym i najbardziej przystępnym rodzajem kontroli, który nie wymaga kosztów materiałowych. Kontroli tej podlegają wszystkie rodzaje złączy spawanych, pomimo stosowania dalszych metod. Badanie zewnętrzne ujawnia prawie wszystkie rodzaje wad zewnętrznych. Przy tego rodzaju kontroli nie określa się przebić, zacieków, podcięć i innych widocznych defektów. Badanie zewnętrzne wykonuje się gołym okiem lub za pomocą lupy o powiększeniu 10x. Kontrola zewnętrzna obejmuje nie tylko obserwację wizualną, ale również pomiary spawanych połączeń i szwów oraz pomiar przygotowanych krawędzi. W produkcji seryjnej dostępne są specjalne szablony, które pozwalają mierzyć parametry spoin z wystarczającą dokładnością.

Przed rozpoczęciem testów personel powinien również upewnić się, że wszystkie połączenia testowe są prawidłowo zainstalowane, końcowe zawory odcinające są stabilne, wypełnione i uszczelnione, a spawy ostygły. Personel przeprowadzający testy musi nosić ochronę oczu i uszu.

Inżynier projektu określa maksymalne ciśnienie, który zostanie użyty w teście, oraz testowany potok. Zalecana długość testu nie powinna przekraczać 400 stóp. Wszystkie otwory, które nie są zamknięte zaworami, muszą być zakryte zaślepką 150 funtów lub inną odpowiednią zaślepką. Nie jest konieczne podłączanie do testu wszystkich odpływów i kratek wentylacyjnych, a także nie otwieranie do atmosfery wszystkich sektorów, które nie są zaangażowane w testowanie. Kierownik projektu określa testowe ciśnienie otwarcia, które zwykle wynosi 25 psi i jest utrzymywane przez co najmniej 10 minut.

W warunkach pojedynczej produkcji złącza spawane są mierzone za pomocą uniwersalnych narzędzi pomiarowych lub standardowych szablonów, których przykład pokazano na ryc. 2.

Ryż. 2 Pomiar krawędzi cięcia, szczelin i wymiarów szwów za pomocą szablonu ShS-2

Zestaw szablonów ShS-2 to zestaw stalowych płyt o tej samej grubości, umieszczonych na osiach między dwoma policzkami. Na każdej z osi zamocowanych jest 11 płytek, które są dociskane z obu stron przez płaskie sprężyny. Dwie płytki służą do sprawdzania węzłów krawędzi tnących, pozostałe - do sprawdzania szerokości i wysokości szwu. Za pomocą tego wszechstronnego szablonu można sprawdzić kąty ukosowania, odstępy i wymiary spoin połączeń doczołowych, teowych i pachwinowych.

Wycieki znalezione w tej fazie testu spowodują zatrzymanie testu. Ciśnienie będzie wówczas zwiększane o 25 psi w odstępach pięciominutowych. Po osiągnięciu maksymalnego ciśnienia utrzymuje się je przez 10 minut. Na koniec ciśnienie zostaje obniżone do 100 psi i utrzymywane przez 24 godziny. W tym czasie ciśnienie jest usuwane, ostrożnie wokół wydechu, brudu i hałasu.

Inżynier projektu określa odpowiednie miejsce do składania formularzy. Rurociąg jest gotowy do użycia natychmiast po zakończeniu testu. Od rur, zaworów i innych akcesoriów i połączeń. Materiały termoizolacyjne. Siła tarcia sekwencyjnego ruchów rur Siły spowodowane rozszerzalnością cieplną.

Szczelność pojemników i zbiorników pracujących pod ciśnieniem sprawdzana jest hydraulicznie i testy pneumatyczne. Testy hydrauliczne obejmują ciśnienie, napełnianie lub podlewanie. Do próby zalewania spoiny suszy się lub wyciera do sucha, a pojemnik napełnia wodą, aby do spoin nie dostała się wilgoć. Po napełnieniu pojemnika wodą sprawdzane są wszystkie szwy, brak mokrych szwów wskazuje na ich szczelność.

Testom nawadniania poddawane są produkty wielkogabarytowe, które mają dostęp do szwów z obu stron. Z jednej strony wylewamy wodę z węża pod ciśnieniem i sprawdzamy szczelność szwów z drugiej strony.

W hydraulicznym teście ciśnieniowym zbiornik jest wypełniony wodą i nadciśnienie, przekraczając ciśnienie robocze o 1,2-2 razy. W tym stanie produkt jest przechowywany przez 5 do 10 minut. Szczelność sprawdza się na podstawie obecności wilgoci w masie i wielkości spadku ciśnienia. Wszystkie rodzaje testów hydraulicznych przeprowadzane są w temperaturach dodatnich.

Bibliografia

1. Volchenko V.N. "Kontrola jakości spawania" - M: Mashinostroenie, 1995

2. Stiepanow W.W. Podręcznik spawacza. Wyd. 3 - e.M., "Inżynieria", 1974

Testy pneumatyczne rurociągów przeprowadzane w celu sprawdzenia ich wytrzymałości i gęstości lub tylko gęstości. W tym drugim przypadku rurociąg należy wstępnie przetestować pod kątem wytrzymałości metodą hydrauliczną. Rurociągi amoniaku i freonu nie są testowane hydraulicznie pod kątem wytrzymałości.

Testy pneumatyczne mają być przeprowadzane z powietrzem lub gazem obojętnym, do którego są używane kompresory mobilne lub fabryczna sieć sprężonego powietrza.

W wyjątkowych przypadkach, wynikających z wymagań projektu, dopuszcza się wykonanie pneumatycznej próby wytrzymałościowej rurociągów z odchyleniem od danych podanych w tabeli. W takim przypadku badanie należy przeprowadzić ściśle według specjalnie opracowanej (dla każdego przypadku) instrukcji zapewniającej właściwe bezpieczeństwo pracy.

Test wytrzymałości pneumatycznej Rurociągi żeliwne, faolityczne i szklane są zabronione. W przypadku instalacji na rurociągi stalowe, kształtki żeliwne (z wyjątkiem kształtek z żeliwa sferoidalnego), dopuszcza się pneumatyczną próbę wytrzymałości przy ciśnieniu nieprzekraczającym 4 kgf / cm2, natomiast wszystkie kształtki żeliwne muszą przejść wstępną próba hydrauliczna siła zgodnie z GOST.

Ciśnienie w badanym rurociągu należy stopniowo zwiększać, sprawdzając je, gdy osiągnie: 0,6 ciśnienia próbnego dla rurociągów o ciśnieniu roboczym do 2 kgf / cm 2; 0,3 i 0,6 ciśnienia próbnego dla rurociągów o ciśnieniu roboczym powyżej 2 kgf / cm2.

Podczas kontroli rurociągu wzrost ciśnienia nie jest dozwolony. Kontrola końcowa przeprowadzana jest pod ciśnieniem roboczym i połączona z próbą szczelności rurociągu. Jednocześnie sprawdzana jest szczelność połączeń spawanych, połączeń kołnierzowych i dławnic poprzez powlekanie ich mydłem lub innym roztworem.

Nabijanie rurociągu pod ciśnieniem młotkiem jest niedozwolone.

Wyniki próby pneumatycznej uznaje się za zadowalające, jeśli podczas próby wytrzymałościowej nie nastąpił spadek ciśnienia na manometrze, a podczas późniejszej próby szczelności nie stwierdzono przecieków ani szczelin w spoinach, połączeniach kołnierzowych i dławnicach.

Transport rurociągów silne substancje toksyczne oraz inne produkty o właściwościach toksycznych, gazy płynne, gazy palne i aktywne oraz ciecze palne i palne przewożone w temperaturach powyżej ich temperatury wrzenia, poddany dalszym testom dla gęstości.

W takim przypadku badanie przeprowadza się z określeniem spadku ciśnienia. Rurociągi sklepowe transportujące w/w produkty przechodzą dodatkowe badania gęstości wraz z osprzętem, do którego są podłączone.

Próbę gęstości z określeniem spadku ciśnienia można przeprowadzić dopiero po wyrównaniu się temperatur wewnątrz rurociągu, dla których na początku i na końcu odcinka próbnego należy zamontować termometry. Czas trwania badań rurociągów międzyzakładowych pod kątem gęstości z wyznaczeniem spadku ciśnienia jest ustalany w projekcie; musi to być co najmniej 12 godzin.

Spadek ciśnienia w rurociągu podczas próby gęstości określa wzór:

DYA=10O / Rkon X Rnach

gdzie DYa wartość spadku ciśnienia, %;

Rcon i Rnach suma ciśnienia względnego i barometrycznego, odpowiednio, na końcu i na początku badania, kgf/cm 2 ;

Tcon i Tnach to bezwzględna temperatura powietrza lub gazu, odpowiednio na końcu i na początku testu, deg.

Ciśnienie i temperatura powietrza lub gazu w rurociągu jest określana jako średnia arytmetyczna odczytów wszystkich manometrów i termometrów zainstalowanych na rurociągu.

Uznaje się, że rurociąg międzyzakładowy o warunkowym przejściu 250 mm przeszedł pomyślnie dodatkowy test. gęstość, jeżeli spadek ciśnienia w nim przez 1 godzinę jako procent ciśnienia próbnego nie przekracza: 0,1 podczas transportu produktów toksycznych; 0,2 podczas transportu gazów wybuchowych, palnych, palnych i aktywnych (w tym skroplonych).

Podczas testowania rurociągów o innych średnicach, szybkości opadania w nich określa się, mnożąc powyższe liczby przez współczynnik korygujący.

Na czas przeprowadzania testów pneumatycznych zarówno wewnątrz jak i na zewnątrz konieczne jest wyznaczenie obszaru chronionego i oznaczenie go flagami. Minimalna odległość w dowolnym kierunku od badanego rurociągu do granicy strefy: z ułożeniem nadziemnym 25 m, z ułożeniem podziemnym 10 m.

Stanowiska kontrolne są ustawione w celu monitorowania chronionego obszaru. W czasie wzrostu ciśnienia w rurociągu oraz podczas badań wytrzymałościowych w chronionym obszarze nie mogą przebywać ludzie, z wyjątkiem osób specjalnie do tego wyznaczonych i poinstruowanych. Sporządzana jest ustawa o wynikach prób pneumatycznych rurociągu.