FU450MRApUG широка универсална фреза

Изпратете вашата добра работа в базата от знания е лесно. Използвайте формуляра по-долу

Студенти, специализанти, млади учени, които използват базата от знания в своето обучение и работа, ще Ви бъдат много благодарни.

публикувано на http://www.allbest.ru/

Въведение

1. Обща част

1.1 Предназначение и устройства на работилницата

2. Специална част

2.1 Предназначение и устройство на конзолно-фрезовата универсална машина 6E80Sh

2.3 Смазване на конзолно-фрезова универсална машина модел 6E80Sh

3. Организация на производството

3.1 Техническа документацияза основен ремонтконзолно-фрезова универсална машина модел 6Е80Ш

3.2 Изявление спомагателно оборудване, приспособления и инструменти за основен ремонт на конзолно-фрезова универсална машина модел 6Е80Ш

4. Икономическа част

4.1 Срокове за основен ремонт на конзолно-фрезовата универсална машина модел 6E80Sh

4.2 Тарифни ставкив магазина

5. Мерки за безопасност и противопожарна техника

5.1 Охрана на труда на обекта

5.2 Безопасност

5.3 Промишлена санитария

5.4 Пожарна защита

5.5 Опазване на околната среда

Библиография

Въведение

ArcelorMittal е най-голямата стоманодобивна компания в света, контролираща 10% от световния пазар на стомана в края на 2008 г. Регистриран в Люксембург.

Тя е създадена през 2006 г. чрез сливането на базираните в Люксембург Arcelor и Indian Mittal Steel, собственост на индийския бизнесмен Лакшми Митал.

След сливането производственият капацитет на компанията възлиза на 120 милиона тона годишно. Обявена е целта на развитието да се увеличи капацитетът през следващите пет години до 150 милиона тона. Икономическа кризадоведе до отлагане на текущи проекти от 2011-2012 г. за 2014 г.

Акционерно дружество "АрселорМитал Темиртау" е най-голямото предприятиеминно-металургичен сектор на Република Казахстан и е интегриран минно-металургичен комплекс със собствена въглищна, желязна руда и енергийна база.

АрселорМитал Темиртау АД включва:

стоманен отдел;

Отдел за въглища;

отдел за желязна руда.

АрселорМитал Темиртау АД е специализирано в производството на плоски и дълги продукти, включително такива с полимер, цинк и алуминиево покритие, а също така произвежда агломерация, желязна руда и въглищен концентрат, кокс, чугун, стомана, включително непрекъснато лети плочи, ленти, ленти, електрозаварени тръбии свързани продукти от доменната и коксовата промишленост.

АрселорМитал Темиртау АД е социално ориентирана компания. В баланса на предприятието има почивни къщи, санаториуми, детски летни лагерисъоръжения за отдих, спорт и лечебни заведения. Фирмата е доставчик комунални услуги(горещо и студена вода, отопление, ток) на жителите на Темиртау.

конзолна технологична фреза

1. Обща част

1.1 Предназначение и устройство на работилницата

Магазин Паспорт No31

Цехът е проектиран от карагандинския клон на Гипромез през 1957 г., построен и въведен в експлоатация от тръст Казметалургстрой през септември 1970 г. (без административна сграда).

Цехът е предназначен за извършване на ремонт на оборудване за синтероване, производство на стомана и леярни. През октомври 1971 г. цехът е реорганизиран във връзка със създаването на самостоятелно структурно подразделение на ЦРМО-1.

ЦРМО-2 е предназначен за ремонт на оборудване на стоманотопилни цехове, производство и възстановяване на резервни части, фурми за доменни пещи, глави на конверторни фурми, производство и възстановяване на стоманолеящи лопатки за черпак.

Цехът се състои от два ремонтни участъка (мартен и конвертор) и ремонтно-механичен цех.

Цехът се намира в двуетажна сграда с дължина 96 метра и ширина 18 метра, с обща площ от 3460 квадратни метра.

Вътрешноцеховият транспорт на стоки се извършва от три електрически мостови крана с товароподемност 5 тона, два крана с товароподемност 15/3 тона, електрическа количка с товароподемност 10 тона, два електрически автомобила и два електрически товарачи.

Външният товарооборот се осъществява с железопътен и автомобилен транспорт.

Магазинът има три пътни входа и железопътен път с дължина 18 м. Всички входове на магазина са оборудвани с въздушни завеси.

Цехът се отоплява с 5 броя STD-300.

Проектът осигурява:

1. Премахване на продукти от 1 цялата зонацехове - 0,68 т/год

2. Извозване на продукти от една основна машина - 88,5 т/год

3. Производство на продукция на един машинен оператор - 54,5 т/год

4. Продукция на един работник - 22,6 т/год.

Производителен капацитет

|

име |

Годишно освобождаване |

||||

|

По проект |

Всъщност към 1 януари 1972г |

||||

|

Машинна обработка на резервни части |

|||||

|

Механична обработка на подлежащи на ремонт резервни части |

|||||

|

Стопорни пръти за обработка |

|||||

|

Ремонт на фурми |

|||||

|

Ремонтно-монтажни работи |

ТЕХНОЛОГИЧЕН ПРОЦЕС.

Технологичният процес на обработка на резервни части е индивидуален и дребномащабен. От складовете на ОТС и снабдителните цехове на отдела на главния механик в цеха постъпват отливки, изковки и профилен метал за производство на резервни части. Технологията на ремонта се състои в сглобяване и ревизия на възли по време на подготовката за ремонт, подмяна на възли, отделни части и ревизия на възли по време на ремонта.

Цехът е настроен за работа на две смени, с продължителност на смяната 8,25 часа при петдневна работна седмица с два почивни дни.

1.2 Цел и обобщение технически спецификацииосновно оборудване

ХАРАКТЕРИСТИКА НА ПЛОЩИТЕ И РЕМОНТНО-МЕХАНИЧНА РАБОТНИЦА.

Участъкът за ремонт на мартеновско цехово оборудване - извършва планови профилактични ремонти на оборудване съгласно утвърдените графици в цеховете за мартеновско, огнеупорно и съставоподготовка.

Обектът се намира в помещенията на мартенския цех.

Секцията включва 7 екипа (60 човека) ремонтни монтьори, електро- и газозаварчици и резачки.

Зона за ремонт на оборудване на конверторния цех - извършва планови профилактични ремонти на оборудване съгласно утвърдените графици в цеховете за преобразувател и пилото.

Обектът се намира в вграденото помещение на основната сграда на конверторния цех на пл. 60, на 23 марка.

Обектът включва 7 екипа (62 човека) ремонтни монтьори, електро- и газозаварчици и резачки.

Ремонтно-механична работилница.

Намира се в производствената сграда на цеха. Ремонтно-механичният цех включва:

А) механичен отдел;

Б) ключарско-монтажно отделение;

В) отдел за коване и заваряване и снабдяване;

Г) отдел за производство и възстановяване на заключващи пръти;

Г) електромеханичен сервиз.

Механичното отделение е предназначено за механична обработка на резервни части. Намира се в обхват АВ на площ от 48 кв.м. Броят на металорежещите машини е монтиран в отдела, въз основа на сложността на обработка на един тон продукти - 90 машиночаса.

Ключарско-монтажният цех е предназначен за монтаж и ревизия на оборудване на стоманотопилните цехове на завода. Отделението се намира в обхвата AB и BV на площ 972. Отделът се състои от 2 екипа (10 човека) ключари.

Ковачно-заваръчният отдел е предназначен за производство на малки изковки и инструментални заготовки, изрязване на заготовки от валцувани продукти с различни профили и производство на медни фурми за мартеновски и конверторни цехове. Отделът с метален склад се намира в АБ залив на площ 648.

Отделът за производство и възстановяване на стоманени пръти е предназначен за производство на стоманени пръти за стоманолеящи черпаци. Работите се извършват на производствена линия с капацитет 1600 тона заключващи пръти годишно.

В момента проектът на отдела се преразглежда с цел усъвършенстване на технологичния процес за изработка на стоп стърнища.

Електромеханичният сервиз е предназначен за извършване на планови профилактични ремонти и отстраняване на неизправности в оборудването на механична работилница. Сервизът се намира в залива BV в вградено помещение с площ от 180 кв.м. Сервизът се състои от 4 електротехници и 6 ключари.

Складът за материали се намира в залива BV в вградено помещение с площ от 24 кв.м. Складът е предназначен за съхранение на материално-технически активи. Работите по транспортирането на стоки в склада се извършват ръчно.

Складът за резервни части се намира в обхвата на БВ на площ 24, ограден метална мрежа. Складът се обслужва от електрокар с товароносимост 5 тона.

ЗАХРАНВАНЕ НА МАГАЗИНА.

Цехът се захранва от 12 трафопоста с кабел 10 kV. В цеха е монтиран понижаващ трансформатор 1000 kVA, 10/0,4 kV.

Общ електрическа енергияцехове - 660 kW.

Включително мощност - 440 kW;

кран - 184 kW;

електрическа пещ - 8 kW;

електрическо заваряване - 28 kW.

Вътрешноцеховите мрежи са свързани към НТП 0,4 kV, окабеляването е изпълнено в тръби с проводник тип APR. На всички табла ShR и ShchU са инсталирани автоматични машини от тип A3124 и A3131.

Осветлението в цеха се извършва от лампи GE-50 в количество от 87 лампи. Общата електрическа мощност на телата е 43,5 kW.

Вътрешномагазинни мрежи

|

име |

Вмъкване на местоположение |

Вътрешномагазинна мрежа |

||||

|

диаметър мм |

количество |

|||||

|

газопровод |

Обща заводска магистрала |

|||||

|

Кислороден тръбопровод |

||||||

|

Тръбопровод за пара |

||||||

|

Тръбопровод за сгъстен въздух |

||||||

|

Тръбопровод за топла вода |

||||||

|

Снабдяване с питейна вода за домакинствата |

||||||

|

Тръбопровод за технологична вода |

АВТОМОТО ТРАНСПОРТ

За вътрешноцехов и вътрешнозаводски транспорт цехът разполага с 2 броя електрокари ЕП-301 с универсален вилков захват с товароподемност 3 тона и 2 електрически автомобила ЕК-2 с товароподемност 2 тона.

САНИТАРНИ И БИТОВИ УСЛОВИЯ.

В процес на изграждане е административната сграда на цеха. Персоналът на ремонтно-монтажните екипи временно е разположен в административната сграда на мартеновия и конверторния цех.

Технически характеристики на оборудването

|

Име, тип, модел, производител |

Технически спецификации |

|||

|

МЕХАНИЧНО ОТДЕЛЕНИЕ |

||||

|

конзола- фрезова машина 6M12P (завод за металорежещи машини на Горки) |

Разстояние от носа на шпиндела до масата: Най-малкият - 30 мм; Най-големият е 400 мм. Размерът на работната повърхност на масата е 1250×320 мм. Най-големите движения на масата: Надлъжно - 700 мм; Напречен - 260 мм; Вертикална - 370 мм. Вътрешен конус на шпиндела - B 3 Най-големият ъгъл на завъртане на шпиндела е ±45°. Най-голямото аксиално движение на шпиндела е 70 мм. Ограничения на скоростта на шпиндела 31,5h1600 rpm. |

|||

|

Широка универсална конзолна фреза 6М82Ш |

Размери на работната повърхност на масата - 125х320 мм. Диаметър на дорника - 32 мм; 50 мм. Брой шпиндели - 2. Конус на шпиндела: Хоризонтална - No3. Въртящи се и положени на глави - No2. Ограничения на скоростта на шпиндела: Хоризонтално 31.5h1600 rpm; Въртяща се глава 90-1400 об/мин. Граници на надлъжно и напречно подаване на маса: 25h1250 mm/min. Границите на вертикалното подаване на масата са 8,3-416,6 мм. Надлъжният ход на масата е 700 мм. Напречният ход на масата е 240 m. Вертикален ход на маса - 420 мм. Завъртане на фрезовата глава в напречната равнина на масата - 45-90°. Максимално тегло на обработвания детайл - 250 кг. |

|||

|

Хидрофицирано кръстосано ренде 7М37 (Гомелски металообработващ завод) |

Ход на плъзгача - 150х100 мм. Размери на масата - 560х1000 мм Най-голямото разстояние между равнината на масата и плъзгача е 500 мм. Най-голямото хоризонтално движение на масата - 800 мм. Ограниченията на скоростта на плъзгача са 3h48 m/min. Най-големият ъгъл на завъртане на режещата шейна е ±60°. |

|||

|

Хидравлична прорязваща машина 7М430 (Гомелски машиностроителен завод). |

Ход на фреза - 320 мм Въртене на масата - 360° Диаметър на масата - 700 мм Максимален ход на масата: Надлъжно - 600 мм Кръст - 300 мм. Ограниченията на скоростта на фреза са 3h24 m/min. |

|||

|

Надлъжно ренде 7210 (Мински машиностроителен завод) |

Разстоянието между повърхността на масата и напречната греда е 1000 мм. Разстояние между стелажите - 1100 мм Размери на масата: 3000х900 мм. Дължина на движение на масата: Най-големият - 3200 мм; Най-малкият е 700 мм. Брой дебеломери: На напречната греда - 2; На стойката - 1. Хоризонтално движение на шублерите по напречната греда - 1500 мм. Вертикално преместване на опора върху стелаж - 900 мм. Скорост на работния ход на масата - 4h90 m/min. Обратна скорост на масата - 12h90 m/min. |

|||

|

Каруселна машина 1531 (Краснодарски машиностроителен завод). |

Диаметър на лицевата плоча - 1150 мм Обороти на лицевата плоча - 6.3h315 rpm. Ъгълът на наклона на вертикалния шублер е ±45°. Височината на вертикалната опора е 550 мм. ход напречен шублер- 630 мм Подаване на шублер - 0,05х12,5 мм / оборот. |

|||

|

Хоризонтално пробивна машина 2620V (Ленинградска машиностроителна асоциация на името на Свердлов). |

Диаметър на шпиндела - 90 мм. Обороти на шпиндела - 12.5h2000 rpm. Скорости на въртене на лицевата плоча - 8h200 rpm. Вътрешният конус на шпиндела е Morse No5. Размери на работната повърхност на масата - 1120х1300 мм. Максимално пътуване: Глава вертикална - 1000 мм; Дължина на шпиндела - 710 мм; Маса напречно - 1000 мм; Маса по дължина - 1090 мм; Радиална опора на лицевата пластина - 170 мм. Най-големият диаметър на пробиващия отвор: Шпиндел - 330 мм; Дебеломер - 600мм. |

|||

|

Радиално пробивна машина 2H55 (Одески машиностроителен завод). |

Най-големият диаметър на пробиване е 50 мм. Морзов конус - No5. Най-голямото аксиално движение на шпиндела е 350 мм. Надвес на шпиндела - 410х1600 мм. Обороти на шпиндела - 20-2000 об/мин |

|||

|

Винторезен струг 1Е61М (Ижевски машиностроителен завод) |

Височината на центровете е 170 мм. Отворът на шпиндела е 32 мм. Над шублера - 183 мм; Над леглото - 320 мм. |

|||

|

Винторезен струг 1К62 (Ефремов машиностроителен завод, Москва) |

Височината на центровете е 215 мм. Отвор на шпиндела - 38 мм Най-голям диаметър на детайла: Над шублера - 260 мм; Над леглото - 400 мм. |

|||

|

Винторезен струг 1625 (Ефремов машиностроителен завод, Москва) |

Разстояние между центровете - 1400 мм. Височината на центровете е 215 мм. Отвор на шпиндела - 47 мм. Най-голям диаметър на детайла: Над шублера - 260 мм; Над леглото - 400 мм. |

|||

|

Винторезен струг 1A616 (Куйбишевски машиностроителен завод). |

Разстояние между центровете - 710 мм. Височината на центровете е 170 мм. Отворът на шпиндела е 32 мм. Най-голям диаметър на детайла: Над шублера - 188 мм; Над леглото - 320 мм. |

|||

|

Винторезен струг 163 (завод за металообработващи машини в Тбилиси) |

Разстояние между центровете - 1400 мм. Височината на центровете е 265 мм. Отвор на шпиндела - 65 мм. Най-голям диаметър на детайла: Над шублера - 350 мм; Над леглото - 630 мм. |

|||

|

Струг за нарязване на винтове 9H14S3 (Тбилиси машиностроителен завод) |

Разстояние между центровете - 710 мм. Височината на центровете е 265 мм. Отвор на шпиндела - 65 мм. Най-голям диаметър на детайла: Над шублера - 350 мм; Над леглото - 630 мм. |

|||

|

Винторезен струг 165 (Рязански металообработващ завод) |

Разстояние между центровете - 2800х5000 мм. Височината на центровете е 500 мм. Отворът на шпиндела е 80 мм. Най-голям диаметър на детайла: Над шублера - 650 мм; Над леглото - 1000 мм. Скорост на шпиндела - 5h500 rpm. |

|||

|

Круглошлифовъчна машина ZA164A (завод Kommunar, Лубни, Полтавска област) |

Разстояние между центровете - 2800 мм. Най-големият диаметър на продукта е 400 мм. Максималното тегло на продукта е 250 кг. Размери на най-големия кръг: Външен диаметър - 750 мм; Вътрешен диаметър - 40 мм; Ширина - 70 мм. |

|||

|

ОТДЕЛ МОНТАЖ И МОНТАЖ. |

||||

|

Хоризонтална хидравлична преса P983 (Одески завод за преси). |

Сила - 315 т. Налягане на течността в мрежата - 200 kg/cm². Най-големият ход на буталото е 850 мм. Максималният диаметър на пресованото изделие е 1500 мм. Работната течност е масло. Разстояние от края на буталото до края на подвижната тягова греда: Максимум - 2900 мм; Минимум - 900 мм; Работен - 2500 мм. |

|||

|

Едноколонна хидравлична преса P6320 (завод Оренбург Металист). |

Сила - 10т. Налягане на течността в мрежата - 160 kg/cm². Ход - 400 мм. Размери на масата - 380х500 мм. |

|||

|

Машина за белене и шлайфане ZM-634 (Ремонтен завод Джалал-Абад) |

Брой обиколки - 2 Размери на кръга - 400х40х203 мм Обороти на шпиндела - 1420 об/мин. Разстояние между центровете - 700 мм Централна височина - 830 мм |

|||

|

Вертикална пробивна машина 2A135 (Завод на името на Ленин, Стерлитомак). |

Максималният диаметър на пробиване е 35 мм. Конус на шпиндела - Морзе No4. Отклонение на оста на шпиндела - 300 мм. Ход на шпиндела - 225 мм. Ход на главата - 200 мм. Обороти на шпиндела - 68-1100 об/мин. Обхват на подаване - 0,12х1,6 мм / об. |

|||

|

Отдел за коване и заваряване и доставки. |

||||

|

Пневматичен ковашки чук М415А (КПО в Воронеж). |

Теглото на захранващите части е 400 кг. Броят на ударите в минута - 130 Ефективната кинетична енергия на захранващите части е 950 gm. Разстояние от ос на жената до легло - 520 мм. Разстоянието от огледалото на нападателя до жената е 530 . Размери на ударното огледало - 265х100 мм. Оптимална кована секция на детайла: Квадрат - 100 мм; Кръгла - 115 мм. |

|||

|

Режеща ножовка 872 (Краснодарски експериментален завод на името на Калинин). |

Дължина на хода на циркулярната рамка - 140х180 мм. Дължина на острието - 450 мм Броят на ударите на рамката на триона в минута - 85-110. |

|||

|

Фрезова и режеща машина 8V66 (Мински металообработващ завод) |

Броят на оборотите на режещия диск в мин. - 3,3 ч. 25,5 ч Диаметър на острието - 710 мм. Скорост на рязане - 7.4h57 m/min. Най-големият диаметър на обработвания детайл е 230 мм. |

|||

|

Заваръчен преобразувател PSO-300 |

Текущи граници на регулиране: |

|||

|

Заваръчен трансформатор TD-500 (заводска пощенска кутия M-5293) |

||||

|

Ковачница |

Изработено от работилницата. |

|||

|

Нагревателна камерна пещ |

Площта на огнището е 0,66 m². Гориво: коксов газ. |

|||

|

ЕЛЕКТРО-МЕХАНИЧЕН СЕРВИЗ. |

||||

|

Вертикална пробивна машина 2A125 (механичен завод, с. Кабание, област Луганск). |

Най-големият диаметър на пробиване е 25 мм. Ход на шпиндела - 200 мм. Обороти на шпиндела - 165h2130. Най-голямото движение на маса - 400 мм. Размери на масата - 350х400 мм. |

|||

|

Машина за белене и шлайфане 3М-634 (Мукачевски завод на името на Киров) |

Брой кръгове - 2. Размерите на кръговете - 400×40×203 мм. Обороти на шпиндела в мин. - 700х1400. |

|||

|

Повърхностношлифовъчна машина 372В (Московски машиностроителен завод). |

Размери на заготовките - 1000х300х400 мм. Размери на масата - 1000×300 мм. Височина на кръга - 40 мм. Диаметър на кръга: Външен - 250х350 мм; Вътрешна - 127м. |

|||

|

Универсална шлайфмашина 3659A (Витебски завод за шлифовъчни машини). |

Диаметърът на заточени свредла, цинкери е 80 мм. Ъгли на заточване - 70°h140°. Броят на перата на заточения инструмент е до 12. Колело за шлифоване: Външен диаметър - 200 мм; Вътрешен - 32 м; Височина до - 70 мм. Броят на оборотите на кръга в мин. - 1850 г |

Оборудване за обработка

|

Име, номер, производител |

Местоположение на инсталацията |

Технически спецификации |

|||

|

Мостов електрически кран No1 (Механичен завод, селище Новобурейск, Хабаровска област). |

Ковашки отдел Механичен отдел. Отдел за производство на стопорен прът |

Товароносимост - 5 тона. Дължината на моста е 16,5 м. Скорост на движението: Кран - 73,5 м / мин; Колички - 38 м/мин; Повдигане - 10 м/мин. Височина на повдигане - 8м. |

|||

|

Мостов електрически кран No3 (Машиностроителен завод, станция Узловая, област Тула). |

Отдел за монтаж и монтаж |

Товароносимост - 15/3т. Дължината на моста е 16,5 м. Скорост на движението: Кран - 49 м/мин; Колички - 18 м/мин; Основен лифт - 2,2 м/мин; Помощно повдигане - 9,7 м/мин. височина на повдигане: Основна - 8,5 м; Спомагателна - 8,5м. |

|||

|

Мостов електрически кран No4 (PTO завод, Александрия, Кировоградска област). |

Отдел за монтаж и монтаж |

Товароносимост - 15/3т. Дължината на моста е 16,5 м. Скорост на движението: Кран - 75,3 м / мин; Колички - 34,5 м / мин; Основен лифт - 8 м/мин; Помощно повдигане - 19,2 м/мин. височина на повдигане: Основна - 8 м; Спомагателна - 8м. |

|||

|

Количка електрическа (Днепропетровски завод за металургично оборудване). |

Между участъци в оси 4-5 |

Товароносимост - 10т; Релсов коловоз - 1000 мм; Основа на количката - 1600 мм. Размер на платформата - 2630×1650 мм. Скорост на движение - 40 м/мин. Задвижване от електродвигател MTK-11-V, Мощност 2,2 kW, 885 об/мин. Управление с бутони. |

2. Специална част

2.1 Предназначение и устройство на конзолно-фрезовата универсална машина модел 6E80Sh

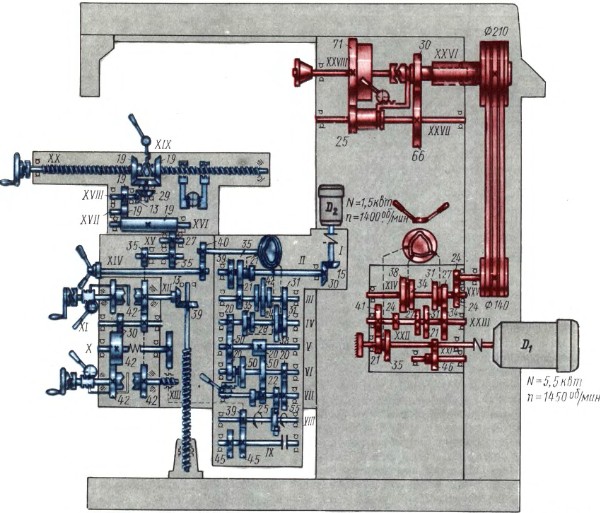

Фигура 2.1.1 Конзолно-фрезова универсална машина модел 6E80Sh

Широкоуниверсално конзолно фрезоване хоризонтална машина 6E80SH е предназначен за извършване на фрезоване и някои видове пробивни работи върху части малък размерот черни и цветни метали и пластмаси.

Прилагат се в условията на единично и партидно производство. Техническите характеристики на машините позволяват пълно използване на възможностите на инструментите от високоскоростна стомана, както и на инструменти, оборудвани с твърдосплавни вложки.

Въртяща се фрезова глава с прибираща се перо позволява фрезоване на наклонени повърхности на детайлите. Използването на разделителна глава, въртяща се маса, менгеме разширява техническите възможности на машината.

Машините работят на принципа на фрезоване с въртяща се фиксирана фреза, фиксирана в хоризонтален или вертикален шпиндел. Движенията на масата (X-координата), плъзгача (Y-координата), конзолата (Z-координата) се използват като работни или монтажни движения.

Използването на оборудване с ЦПУ ви позволява да обработвате части според програмата в автоматичен режим.

Характеристики на дизайна:

Стелажът е основният модул, върху който са монтирани всички други възли и механизми. Стелажът е здраво свързан с плочата (основата). На багажника на машината е монтирана вертикална шпинделна глава, а към водачите на багажника са прикрепени окачващи скоби за работа с дълги дорници.

Скоростната кутия на хоризонталния шпиндел е монтирана на рейка. Вертикалният шпиндел се задвижва от електрически двигател, поставен на върха на главата.

Задната стена на конзолата е направена под формата на водачи "ластовича опашка". Шейната се движи напречно на конзолата и има водачи за масата. Към масата е свързан винт за надлъжно подаване. Работата е възможна както по метода на асоциирано, така и по метода на контра фрезоване.

Състав на машината:

Механизмът за превключване на вертикалното движение на масата, плъзгача, масата, охладителната система, ел. шкафа, механизмите за превключване на напречното движение на масата, леглото, кутията за подаване, механизма за превключване на подаването, механизма за превключване на хоризонталната скорост на шпиндела, скоростната кутия и шпиндела, багажник с шпинделна глава, защитно устройство, механизъм за превключване на скоростта на въртене на вертикалния шпиндел, окачване, конзола.

Устройства и работа на машината и нейните основни части.

Контроли и тяхното предназначение:

Дръжка на ръчна вертикална маса за разбъркване

Маховик за ръчно кръстосано движение на шейната

Лост за разрешаване на вертикално подаване

Червяк за вземане на проби от хлабина върху надлъжен винт

Маховик ръчно движениемаса

Скоба за маса

Превключете "Осветление"

Дръжка за скоба на шпиндела

Охлаждащ клапан

Дръжка на превключвателя на захранването

Бутон за бързо преместване на масата

Бутон за стартиране

Авариен бутон "Стоп".

Дръжка за плъзгаща скоба

Лост за разрешаване на кръстосано подаване

Дръжка за скоба на конзолата

Превключвател на двигателя за подаване

Превключвател на охладителната помпа

Превключвател за посоката на хоризонтално въртене на шпиндела

Натисни бутона

Вертикален превключвател за посоката на въртене на шпиндела

Лост за превключване на хоризонталния шпиндел

Хоризонтален скоростен лост на шпиндела

Ръчно движение на багажника

Скоба за багажника на рамката

Захващане на фрезовата глава към багажника

Червей, завъртащ фрезовата глава в надлъжната равнина на масата

Червячна въртяща глава, фрезоване в напречната равнина на масата

Дръжка за вертикално превключване на шпиндела

Копче за превключване на вертикалната ролка на шпиндела

Вертикален селектор на скоростите на шпиндела

Дръжка за преместване на втулката на вертикалния шпиндел

Лост за надлъжно подаване

Дръжка за смяна на скоростите

Лост за смяна на пода

Винтове за затягане на шейната на машината 6T80

Бутон стоп

Кинематична схема.

Шпинделите се задвижват от електрически двигатели чрез трансмисия с клинов ремък.

Шпинделите имат 12 различни скорости, получени чрез преместване на зъбни блокове по шлицови валове. Захранващият проводник се осъществява от електродвигателя през съединителя, от вала IX до захранващата кутия. Чрез преместване на зъбните блокове кутията за захранване осигурява 18 различни подавания, които се предават към XUI вала на конзолата и след това, когато съответният гърбичен съединител е включен, към винтовете за надлъжно, напречно и вертикално движение.

Ускорените движения се извършват от електродвигателя през валовете IX, X, KhP, XU, електромагнитния и преходния съединител към вала CL на конзолата.

Включването и преобръщането на надлъжни, напречни, вертикални подавания се извършват чрез двустранни гърбични съединители.

Леглото е основна частмашина, на която са монтирани всички други компоненти и механизми. Стойката на леглото е неподвижно свързана с плочата (основата), която е резервоарът на охлаждащата течност.

На багажника на машината 6E80Sh е монтирана вертикална шпинделна глава, а към водачите на багажника са прикрепени окачващи скоби за работа с дълги дорници. Окачванията имат търкалящ и плъзгащ лагер. Закачалките на машините не са взаимозаменяеми; за да монтирате закачалките, завъртете главата нагоре.

Скоростната кутия на хоризонталния шпиндел е монтирана в рамката. Свързването с електродвигателя се осъществява чрез трансмисия с клинов ремък. Проверка и достъп до скоростната кутия - през прозореца на блока за превключване на скоростите от девствената страна на леглото. Задвижването на вертикалния шпиндел на машината се осъществява от електродвигател, поставен на върха на главата чрез задвижване с клинов ремък, ролков съединител и скоростна кутия.

Шпинделът е монтиран в плъзгаща се втулка. Главата на шпиндела на машината 6E80Sh е прикрепена към багажника чрез скоба и може да се върти в напречната и надлъжната посока на масата. Задвижването на пода се намира в конзолата. Отпред в долната част на конзолата е вграден фланцов електродвигател, от лявата страна на конзолата е монтирана захранваща кутия с механизъм за превключване на подаването и механизъм за включване на вертикалното движение на масата - механизъм за включване на напречното движение на масата. Осемнадесетстепенната кутия за подаване има верига за бързо движение с предпазен съединител, който елиминира възможността от повреда на задвижването по време на претоварване.

На един и същ вал с предпазен съединител са монтирани електромагнитен съединител и преходен съединител. Включването на бързите движения на масата се извършва с бутона. Механизмът за превключване на пода се състои от гърбични дръжки с профилни канали, крайник и лостове за превключване на предавките.

Превключването на предавките на кутията за захранване става, когато крайникът се върти около оста и когато оста се върти с дръжката.

Включването на вертикални и напречни механични движения на масата се осъществява от дръжки.Посоката на движение на дръжките е мнемонично свързана с посоката на движение на масата.

Ръчното вертикално движение на масата се извършва от дръжка, напречно - от маховик.

Задната стена на конзолата е направена под формата на водачи "ластовича опашка".

В горната част на конзолата има правоъгълни релси, по които се движи шейната.

Шейната се движи напречно на конзолата и има водачи за масата.

Към масата е свързан винт за надлъжно подаване. В шейната има конусни зъбни колела, които въртят винта, дръжки и механизъм за включване на надлъжното подаване.

При работа чрез фрезоване с изкачване се осигурява избор на празнини между резбите на водещия винт и гайките чрез завъртане на червяка.

При работа с метода на контра фрезоване водещият винт се износва много. Следователно, ако машината дълго времесе извършва една работа, трябва да се промени зоната на работа на винта.

За извършване на кръстосано подаване се използва скоба с гайка, която е фиксирана върху тялото на плъзгача и свързана към винта на конзолата.

Основни технически данни и характеристики на машината.

Размери на работната повърхност на масата (дължина х ширина), мм 200 х 800

Брой Т-образни слотове 3

Най-голямото движение на масата, мм

надлъжно 560

напречно 220

Разстояние от оста на хоризонталния шпиндел до работната повърхност на масата, mm

най-малко 0

най-големите 400

Разстояние от края на вертикалния шпиндел до работната повърхност на масата, mm

най-малко 15

най-големите 400

Ъгъл на завъртане на шпинделната глава, градушка

в надлъжната равнина на масата ± 45

в напречната равнина на масата (към рамката) 30

в напречната равнина на масата (от леглото) 45

Ход на втулката на шпинделната глава, мм 70

Брой скорости на шпиндела (хоризонтални/вертикални) 12

Ограничения на скоростта на шпиндела, min -1

хоризонтално 50-2240

вертикално 56-2500

Брой подавания на маса 18

Граници на подаване на маса, mm/min

надлъжна и напречна 20-1000

вертикално 10-500

Скорост на бързо движение на масата, m/min

надлъжно и напречно 3.35

вертикално 1.7

Цената на разделяне на крайниците на движение на масата, мм

надлъжно и напречно 0,05

вертикално 0,02

Цената на разделяне на крайник на движение на ръкава на вертикално шпиндел, мм 0,05

Габаритни размери на машината (дължина х ширина х височина), мм 1600x1875x2080

Тегло на машината (с електрическо оборудване), кг 1430

Инструмент, използван при механична обработка.

Хоризонтална фрезова конзолна машина 6T80Sh се отличава с наличието на конзола и хоризонталното положение на шпиндела при обработка на цилиндрични, ъглови и профилни фрези на плоски и оформени повърхности на детайли, изработени от различни материали. Може да се използва и за лице и крайни мелници.

Цилиндричните фрези се използват при обработката на самолети. Тези фрези могат да бъдат с прави и спираловидни зъби. Фрези със спираловидни зъби работят гладко; те се използват широко в производството. Правите фрези се използват само за тесни повърхности, където предимствата на спиралните фрези не оказват голямо влияние върху процеса на рязане. При работа на цилиндрични фрези със спираловидни зъби възникват аксиални сили, които при ъгъл на наклон на зъба OMEGA = 30 -: - 45 * достигат значителна стойност. Поради това се използват цилиндрични двойни фрези, при които спиралните режещи зъби имат различна посока на наклон. Това ви позволява да балансирате аксиалните сили, действащи върху фрезите по време на процеса на рязане. При кръстовището на фрезите режещите ръбове на единия фрез се припокриват от режещите ръбове на другия. Цилиндричните фрези са изработени от високоскоростна стомана и също така са оборудвани с карбидни вложки, плоски и спираловидни.

Ъглорезите се използват за фрезоване на ъглови прорези и наклонени равнини. Единични ъглови фрези имат режещи ръбоверазположен на коничната повърхност и края. Двуъгълните фрези имат режещи ръбове, разположени върху две съседни конични повърхности.

Ъглорезите са широко използвани в инструменталната индустрия за фрезоване на канали за стружки на различни инструменти. В процеса на работа с едноъгълни фрези възникват аксиални сили на рязане, тъй като рязането на метала на детайла се извършва главно чрез режещи ръбове, разположени върху конична повърхност. При двуъгълни фрези аксиалните сили, възникващи от действието на два съседни ъглови ръба на зъба, донякъде се компенсират, а когато работят симетрични двуъгълни фрези, те са взаимно балансирани. Поради това фрезите с двоен ъгъл работят по-гладко. Ъглорезите с малки размери се изработват крайни фрези с цилиндричен или заострен остов.

Оформените фрези се използват широко при обработката на различни оформени повърхности. Предимствата от използването на профилни фрези са особено изразени при обработка на детайли с голямо съотношение дължина към ширина на повърхностите, които ще се фрезоват. Повърхнините с къса форма в едромащабното производство се обработват най-добре чрез протягане. Според конструкцията на зъбите фасонните фрези се делят на фрези с подпорни зъби и фрези със заострени (остри) зъби.

Крайните фрези се използват широко при обработката на плоскости на вертикални фрези. Тяхната ос е поставена перпендикулярно на обработената равнина на детайла. За разлика от цилиндричните фрези, където всички точки на режещите ръбове са профилирани и образуват обработваната повърхност, при челните фрези профилират само върховете на режещите ръбове на зъбите. Крайните режещи ръбове са спомагателни. основна работарязането се извършва от странични режещи ръбове, разположени на външната повърхност.

Крайните фрези се използват за обработка на дълбоки канали в части на тялото на контурни вдлъбнатини, первази, взаимно перпендикулярни равнини. Крайните фрези в шпиндела на машината са монтирани с коничен или цилиндричен опашка. В тези мелници основната режеща работа се извършва от основните режещи ръбове, разположени върху цилиндричната повърхност, а допълнителните крайни режещи ръбове почистват само дъното на жлеба. Такива фрези обикновено се правят със спираловидни или скосени зъби. Ъгълът на наклона на зъбите достига 30--45 *. Диаметърът на крайните фрези е избран да бъде по-малък (до 0,1 mm) от ширината на канала, тъй като жлебът се счупва по време на фрезоване.

Крайните фрези се монтират с адаптерен фланец. Донникът в конуса на шпиндела се закрепва с шомпол. Върху гърлото на дорника се поставя преходен фланец и фреза, която се закрепва с винт. Фрези с жлеб за ключа в отвора са монтирани на дорник с рамо, което има жлебове за шипове на шпиндела.

Челните и крайните фрези с конус Морзе се монтират в конус на шпиндела посредством адаптерна втулка.

фрези голям диаметър, с цилиндрична вдлъбнатина в края, канали и четири проходни отвора, се поставят директно върху главата на шпиндела и се закрепват с винтове.

Когато инсталирате инструмента, трябва да се помни, че точността на обработка и издръжливостта на инструмента се влияят отрицателно от неговото изтичане. Ето защо е необходимо да се следи качеството режещ инструмент, дорници и междинни пръстени.

2.2 Технологичен процес на основен ремонт на конзолно-фрезова универсална машина модел 6Е80Ш

Проверка на машината:

1. Външен преглед на машината (без демонтаж за установяване на дефекти) на състоянието и работата на машината като цяло и по възли;

2. Проверка и проверка на състоянието на задвижващите механизми на главното движение и подавания;

3. Регулиране на хлабините на ходовите винтове на масата;

4. Регулиране на шпинделни лагери;

5.Проверка на работата на механизмите за превключване на скорости и подавания;

6. Регулиране на механизми за включване на гърбични съединители и подавания и фрикционен съединител на ускорен ход;

7. Регулиране на клиновете на масата, шейната, конзолата и багажника;

8. Проверка на водачи, почистване на драскотини и драскотини;

9. Затягане на свободни крепежни елементи;

10.Проверка на правилната работа на ограничителните гърбици;

11.Проверка на състоянието и дребни ремонти на охладителни и смазочни системи;

12. Проверка на състоянието и ремонт на защитни устройства;

13. Идентификация на части, изискващи смяна при следващ ремонт (започвайки от втория малък ремонт);

Ремонт на малки машини:

1.Частичен демонтаж на възли;

2. Промиване на всички възли;

3. Регулиране или подмяна на търкалящи лагери;

4. Почистване на неравности и прорези по зъбите на зъбните колела, крекерите и вилиците за смяна;

5. Смяна и добавяне на фрикционни дискове на бързия съединител (от втория ремонт);

6.Заточване и почистване на клинове и ламели;

7. Почистване на ходови винтове и смяна на износени гайки;

8. Почистване на надрасквания и надрасквания на водачите и работната повърхност на масата;

9.Смяна на износени и счупени крепежни елементи

10. Проверка и регулиране на механизми за включване на скорости и подавания;

11.Ремонт на смазочни и охладителни системи;

12. Тестване на машината на празен ход, проверка за шум, нагряване и точност на детайла.

Среден ремонт на машината:

1. Възлово разглобяване на машината;

2. Промиване на всички възли;

3. Проверка на части от разглобени възли;

4. Съставяне на дефекти в извлечението;

5. Регулиране или смяна на шпинделни лагери;

6. Подмяна или възстановяване на шлицови валове;

7.Смяна на износени втулки и лагери;

8.Смяна на дискове и части на държач на бързоходен фрикционен съединител;

9.Смяна на износени зъбни колела;

10. Възстановяване или подмяна на износени ходови винтове и гайки;

11.Заточване или подмяна на регулиращите клинове;

12. Ремонт на помпи и фитинги на смазочни и охладителни системи;

13. Корекция чрез изстъргване или шлайфане на повърхностите на водачите, ако износването им надвишава допустимото;

14. Оцветяване на външните повърхности на машината;

15. Обработка на машината на празен ход (при всички скорости и подаване) с проверка за шум и нагряване;

16. Проверка на машината за точност и твърдост в съответствие с GOST 17734--72.

основен ремонт на машината:

Основният ремонт се извършва с пълно разглобяване на всички компоненти на машината, въз основа на резултатите от което се съставя неизправно дефектен разчетен лист. В резултат на ремонта всички износени компоненти и части на машината трябва да бъдат възстановени или подменени, както и първоначалната й точност, твърдост и мощност. Естеството и обхватът на работата по този вид ремонт се определят за специфични условия на експлоатация от единна система за превантивна поддръжка.

2.3 Смазване на вертикална фреза с напречна маса и DRO модел 65A80F13

Система за смазване.

Системата за смазване се състои от 2 независими системи:

Централизирано смазване;

Система за периодично смазване.

Централизирана система за смазване на машината.

Централизираната система за смазване е предназначена за смазване на главното задвижване, охлаждане на лагерите на предния шпиндел и захранване периодична системалубриканти.

Мазнина от помпен агрегат NP, разположен в отделението за смазване на хидравличната станция на машината, през мрежестия филтър F2 ще отиде за охлаждане на шпиндела. Оригиналният дросел DR1 е свързан паралелно на изходящия поток от шпиндела, който служи за регулиране на количеството смазка, подавано към смазването на главното задвижване и последователно на дросела DR2,

разположен на станцията, регулиращ дебита на смазката за охлаждане на шпиндела.

Системата за смазване се регулира, както следва:

Отстранете винта предпазен клапанКП;

Затворете дросела DR2;

Включете помпената станция;

Задайте налягането на 0,2 MPa;

настройте превключвателя за налягане RD на това налягане;

Задайте налягането на 0,35 ... 0,4 MPa;

Отворете дросела DR2, осигурявайки налягане от 0,3 MPa на станцията.

Дроселната клапа DR1 по време на монтаж и работа не се регулира.

Система за периодично смазване.

Системата за периодично смазване е предназначена за смазване на водачи, сачмени винтове с опори, всичките 3 координати (маса, плъзгач, челна баба).

Системата включва:

Еднолинейна помпа периодично действиес хидравлично задвижване Н;

Захранващи устройства P1, P2, P3, P4, използвани за дозирано разпределение на смазката по точки;

Предпазен клапан KP1;

Краен прекъсвач VK, който служи за управление на работата на подаващото устройство;

Контролно устройство PU, което се използва за включване на предварително определени интервали от разпределителя P4, който управлява помпата H.

Системата за смазване работи по следния начин.

На предварително определени интервали от време устройството за управление и наблюдение подава команда за цикъл на макарата P4, която управлява помпата H и започва да отчита продължителността на цикъла на смазване.

Бялата лампа "Смазка" светва на арматурното табло. От помпата смазката постъпва в централния захранващ елемент P1 и от него към следващите подаващи устройства P2, P3, P4 и точките за смазване.

След като захранващото устройство P1 завърши пълния цикъл, веригата на управляващото устройство получава сигнал от крайния прекъсвач VK. През това време пръчката VK извършва 1 възвратно-постъпателно движение. Управляващото устройство, след като получи сигнал от VC, подава команда за изключване на макарата P4 и помпата H. Цикълът на смазване приключи, зелената лампа за пауза светва. Ако по време на времето за управление, за което е настроено управляващото устройство, не се получи сигнал за края на цикъла, на контролния панел на устройството светва червената лампа „Авариен случай“.

Работа на системата за смазване.

При първоначално стартиране на машината или след дълга пауза в работата е необходимо да се обезвъздуши системата.

Като използвате инструкциите за експлоатация на устройството за управление, задайте времето за управление на поне 30 секунди, времето за пауза на 8-10 секунди.

Изпомпване за производство на около три часа.

Проверете дали маслото достига до точките за смазване.

След изпомпване задайте времето за пауза между включване на помпите на 20 минути.

В случай на прекомерно или недостатъчно смазване, времето за пауза може да се промени с помощта на устройството за управление.

Поддръжка и възможни неизправностив работата на системата вижте „Паспорти на системата за смазване, контролното устройство, еднолинейната помпа и еднолинейните подаващи устройства, доставени с машината.

По време на работа е необходимо ежедневно да проверявате:

Ниво на маслото в резервоара на смазочната станция;

Подобни документи

Работа на широкофункционална конзолно-фрезова машина 6М82Ш, 6М83Ш. Главна информация, основни технически данни и характеристики, мерки за безопасност при експлоатация и поддръжка. Съставът на машината, процедурата за нейното инсталиране, подготовка и първоначално пускане в експлоатация.

контролна работа, добавена 01/08/2010

Устройството и принципът на работа на струг с купола 1V340F30. Разработване на ремонтен график, технологични процеси за разглобяване на механизмите на машината и ремонт на нейните части, монтаж на оборудване. Изчисляване на материалните разходи за основен ремонт на оборудването.

дисертация, добавена на 26.03.2010г

Разработване на задвижване за въртеливо движение на шпиндела и конструкция на шпинделния възел на конзолно-вертикална фреза. Кинематично и мощностно изчисляване на задвижването на основното движение на машината. Проектът за разработване на монтажната единица и проектирането на шпиндела.

курсова работа, добавена на 16.05.2014

Принципът на работа на фрезова машина с широко приложение. Кинематично изчисляване на скоростната кутия на шпиндели, зъбни колела, валове. Определяне на натоварвания и напрежения. Разработване на технологичен процес за производство на червей. Изчисляване на режимите на рязане.

дисертация, добавена на 14.04.2013г

Технически характеристики на хоризонталната фреза модел 6P80G и нейния обхват. Назначаване на основните компоненти, механизми и органи за управление на машината. Кинематика на машината и принципите на нейната работа. Оценка на точността на кинематичното изчисление на задвижването.

курсова работа, добавена на 26.01.2013

Предназначение и технически характеристики на хоризонтална фреза. Начертаване на честотите на въртене. Избор на двигателя и изчисляване на мощността на задвижването. Определяне на броя на зъбите на зъбните колела и въртящите моменти на валовете. Описание на системата за смазване на монтажа.

курсова работа, добавена на 14.07.2012

Анализ на основния модел на фрезова машина с широко приложение, обосновка за модернизация. Кинематично изчисляване на задвижването на основното движение. Функционална диаграма CNC. Разработване на цикъл на позициониране. Мощност и други изчисления на части и задвижващи механизми.

дисертация, добавена на 19.05.2011г

Електромеханично оборудване на механичен цех. Технологичен процес на фрезовата машина. Кинематична схема и нейното описание. Изчисляване и избор на осветителни тела. Електрическо оборудване на системи за управление. Схема на свързване VFD-B, техническата му работа.

курсова работа, добавена на 01.06.2012 г

Предназначение, обхват и класификация на валцоващата машина. Белачки с гумирани ролки, технологични показатели на работа. Диаграма на окачването декември. Устройство на машината: технологичен процесв автомобила, техническите характеристики на оборудването.

курсова работа, добавена на 05.06.2015

Преглед на конструкциите на фрезови машини с широко приложение. Предназначение, разположение на възлите и характеристики на оформлението на машината модел 6P82Sh. Технологични операцииизвършено върху него. Изчисляване на параметрите на режима на рязане за типични операции на обработка.

ВЪВЕДЕНИЕ

Съвременното оборудване на промишлените предприятия има доста високи изчислени показатели за надеждност. Въпреки това, по време на работа под въздействието на различни фактори, условия и режими на работа, първоначалното състояние на оборудването непрекъснато се влошава, неговата експлоатационна надеждност намалява и вероятността от повреди се увеличава. Надеждността на оборудването зависи не само от качеството на неговото производство, но и от научно обоснована експлоатация, правилна поддръжка и навременен ремонт. Процесът на експлоатация се основава на последователни промени във времето на състоянията на работа, резерв, ремонт, поддръжка, съхранение и др.

Понастоящем в промишлеността за провеждане на производствена експлоатация и поддържане на техническото състояние на оборудването в съответствие с изискванията на регулаторната и техническата документация се използва система за превантивна поддръжка ( PPR). Основният технически и икономически критерий за PPR системата е минимален престой на оборудването, базиран на стриктно регулиране на ремонтните цикли. В съответствие с този критерий честотата и обхватът на работата по поддръжкаи ремонтът се определят по стандартни стандарти, предварително установени за всички видове оборудване. Този подход предотвратява прогресивното износване на оборудването и намалява внезапността на неговия отказ. Системата PPR дава възможност да се изготви програма за ремонт, която е управляема и предвидима за дълъг период: по видове ремонти, видове оборудване, предприятия и индустрията като цяло. Постоянството на ремонтните цикли позволява да се извършва дългосрочно планиране на производствения процес, както и да се прогнозират материални, финансови и трудови ресурси, необходимите капиталови инвестиции в развитието на ремонтната производствена база. Това опростява планирането на превантивните мерки, позволява предварителна подготовка на ремонтните работи, извършването им в най-кратки срокове, подобрява качеството на ремонта и в крайна сметка повишава надеждността на производствения процес. По този начин системата PPR е проектирана да гарантира надеждността на промишленото оборудване в условия на строго централизирано планиране и управление.

1. Изходни данни за курсовия проект

Машина модел 6T80Sh

Година на издаване до 1967г.

Начало на ремонтния цикъл 01.2000 г. (след основен ремонт)

Ключарска работа на една смяна.

2. Техническо описание на машината.

2.1 Предназначение и обхват на машината.

Хоризонтална фрезова конзолна машина с вертикален въртящ се шпиндел с повишена точност модел 6T80SH е предназначена за обработка на равнини на части от различни конфигурации, изработени от стомана, чугун и цветни метали с цилиндрични, дискови и челни фрези. На машината е удобно да се фрезоват равнини, краища, скосявания, канали върху малки детайли с различни конфигурации, изработени от стомана, чугун, цветни метали и пластмаси.

2.2 Състав на машината.

Механизъм за вертикално превключване на масата, плъзгач, маса, охладителна система, електрически шкаф, механизми за превключване на напречното движение на маса, легло, кутия за подаване, механизъм за превключване на подаване, механизъм за превключване на скоростта на хоризонтален шпиндел, скоростна кутия и шпиндел, багажник с глава на шпиндела, предпазно устройство, механизъм за превключване на скоростта на въртене на вертикалния шпиндел, окачване, конзола.

2.3 Устройства и работа на машината и нейните основни части.

Контроли и тяхното предназначение:

- Дръжка на ръчна вертикална маса за разбъркване

Маховик за ръчно кръстосано движение на шейната

Лост за разрешаване на вертикално подаване

Червяк за вземане на проби от хлабина върху надлъжен винт

Ръчно колело за ръчно движение на масата

Скоба за маса

Превключете "Осветление"

Дръжка за скоба на шпиндела

Охлаждащ клапан

Дръжка на превключвателя на захранването

Бутон за бързо преместване на масата

Бутон за стартиране

Авариен бутон "Стоп".

Дръжка за плъзгаща скоба

Лост за разрешаване на кръстосано подаване

Дръжка за скоба на конзолата

Превключвател на двигателя за подаване

Превключвател на охладителната помпа

Превключвател за посоката на хоризонтално въртене на шпиндела

Натисни бутона

Вертикален превключвател за посоката на въртене на шпиндела

Лост за превключване на хоризонталния шпиндел

Хоризонтален скоростен лост на шпиндела

Ръчно движение на багажника

Скоба за багажника на рамката

Захващане на фрезовата глава към багажника

Червей, завъртащ фрезовата глава в надлъжната равнина на масата

Червячна въртяща глава, фрезоване в напречната равнина на масата

Дръжка за вертикално превключване на шпиндела

Копче за превключване на вертикалната ролка на шпиндела

Вертикален селектор на скоростите на шпиндела

Дръжка за преместване на втулката на вертикалния шпиндел

Лост за надлъжно подаване

Дръжка за смяна на скоростите

Лост за смяна на пода

Винтове за затягане на шейната на машината 6T80

Бутон стоп

Шпинделите се задвижват от електрически двигатели чрез трансмисия с клинов ремък.

Шпинделите имат 12 различни скорости, получени чрез преместване на зъбни блокове по шлицови валове.

Захранващият проводник се осъществява от електродвигателя през съединителя, от вала IX до захранващата кутия. Чрез преместване на зъбните блокове кутията за захранване осигурява 18 различни подавания, които се предават към XUI вала на конзолата и след това, когато съответният гърбичен съединител е включен, към винтовете за надлъжно, напречно и вертикално движение.

Ускорените движения се извършват от електродвигателя през валовете IX, X, KhP, XU, електромагнитния и преходния съединител към вала CL на конзолата.

Включването и преобръщането на надлъжни, напречни, вертикални подавания се извършват чрез двустранни гърбични съединители.

Фигура 2.1 Кинематична диаграма.

Леглото е основната част на машината, на която са монтирани всички останали компоненти и механизми. Стойката на леглото е неподвижно свързана с плочата (основата), която е резервоарът на охлаждащата течност.

Вертикална глава на шпиндела е монтирана на багажника на машината 6T80Sh, а окачващите скоби са прикрепени към водачите на багажника

за работа с дълги дорници. Окачванията имат търкалящ и плъзгащ лагер. Закачалките на машините не са взаимозаменяеми; за да монтирате закачалките, завъртете главата нагоре.

Скоростната кутия на хоризонталния шпиндел е монтирана в рамката. Свързването с електродвигателя се осъществява чрез трансмисия с клинов ремък. Проверка и достъп до скоростната кутия - през прозореца на блока за превключване на скоростите от девствената страна на леглото.

Задвижването на вертикалния шпиндел на машината се осъществява от електродвигател, поставен на върха на главата чрез задвижване с клинов ремък, ролков съединител и скоростна кутия.

Шпинделът е монтиран в плъзгаща се втулка. Главата на шпиндела на машината 6T80Sh е прикрепена към багажника чрез скоба и може да се върти в напречната и надлъжната посока на масата.

Задвижването на пода се намира в конзолата. Отпред в долната част на конзолата е вграден фланцов електродвигател, от лявата страна на конзолата е монтирана захранваща кутия с механизъм за превключване на подаването и механизъм за включване на вертикалното движение на масата - механизъм за включване на напречното движение на масата.

Осемнадесетстепенната кутия за подаване има верига за бързо движение с предпазен съединител, който елиминира възможността от повреда на задвижването по време на претоварване.

На един и същ вал с предпазен съединител са монтирани електромагнитен съединител и преходен съединител. Включването на бързите движения на масата се извършва с бутона. Механизмът за превключване на пода се състои от гърбични дръжки с профилни канали, крайник и лостове за превключване на предавките.

Превключването на предавките на кутията за захранване става, когато крайникът се върти около оста и когато оста се върти с дръжката.

Включването на вертикални и напречни механични движения на масата се осъществява от дръжки.Посоката на движение на дръжките е мнемонично свързана с посоката на движение на масата.

Ръчното вертикално движение на масата се извършва от дръжка, напречно - от маховик.

Задната стена на конзолата е направена под формата на водачи "ластовича опашка".

В горната част на конзолата има правоъгълни релси, по които се движи шейната.

Шейната се движи напречно на конзолата и има водачи за масата.

Към масата е свързан винт за надлъжно подаване. В шейната има конусни зъбни колела, които въртят винта, дръжки и механизъм за включване на надлъжното подаване.

При работа чрез фрезоване с изкачване се осигурява избор на празнини между резбите на водещия винт и гайките чрез завъртане на червяка.

При работа с метода на контра фрезоване водещият винт се износва много. Следователно, ако една работа се извършва на машината за дълго време, работната зона на винта трябва да се смени.

За извършване на кръстосано подаване се използва скоба с гайка, която е фиксирана върху тялото на плъзгача и свързана към винта на конзолата.

3. Основни технически данни и характеристики на машината.

Размери на работната повърхност на масата (дължина х ширина), мм 200 х 800

Брой Т-образни слотове 3

Най-голямото движение на масата, мм

надлъжно 560

напречно 220

Разстояние от оста на хоризонталния шпиндел до работната повърхност на масата, mm

най-малко 0

най-големите 400

Разстояние от края на вертикалния шпиндел до работната повърхност на масата, mm

най-малко 15

най-големите 400

Ъгъл на завъртане на шпинделната глава, градушка

в надлъжната равнина на масата ± 45

в напречната равнина на масата (към рамката) 30

в напречната равнина на масата (от леглото) 45

Ход на втулката на шпинделната глава, мм 70

Брой скорости на шпиндела (хоризонтални/вертикални) 12

Ограничения на скоростта на шпиндела, min -1

хоризонтално 50-2240

вертикално 56-2500

Брой подавания на маса 18

Граници на подаване на маса, mm/min

надлъжна и напречна 20-1000

вертикално 10-500

Скорост на бързо движение на масата, m/min

надлъжно и напречно 3.35

вертикално 1.7

Цената на разделяне на крайниците на движение на масата, мм

надлъжно и напречно 0,05

вертикално 0,02

Цената на разделяне на крайник на движение на ръкава на вертикално шпиндел, мм 0,05

Габаритни размери на машината (дължина х ширина х височина), мм 1600x1875x2080

Тегло на машината (с електрическо оборудване), кг 1430

4. Инструментът, използван при обработката на машината.

Хоризонтална фрезова конзолна машина 6T80Sh се отличава с наличието на конзола и хоризонталното положение на шпиндела при обработка на цилиндрични, ъглови и фасонни фрези на плоски и профилни повърхности на детайли от различни материали. Могат да се използват и крайни фрези и крайни фрези.

Цилиндричните фрези се използват при обработката на самолети. Тези фрези могат да бъдат с прави и спираловидни зъби. Фрези със спираловидни зъби работят гладко; те се използват широко в производството. Правите фрези се използват само за тесни повърхности, където предимствата на спиралните фрези не оказват голямо влияние върху процеса на рязане. При работа на цилиндрични фрези със спираловидни зъби възникват аксиални сили, които при ъгъл на наклон на зъба OMEGA = 30 -: - 45 * достигат значителна стойност. Поради това се използват цилиндрични двойни фрези, при които спиралните режещи зъби имат различна посока на наклон. Това ви позволява да балансирате аксиалните сили, действащи върху фрезите по време на процеса на рязане. При кръстовището на фрезите режещите ръбове на единия фрез се припокриват от режещите ръбове на другия. Цилиндричните фрези са изработени от високоскоростна стомана и също така са оборудвани с карбидни вложки, плоски и спираловидни.

Ъглорезите се използват за фрезоване на ъглови прорези и наклонени равнини. Едноъгълните фрези имат режещи ръбове, разположени върху коничната повърхност и крайната повърхност. Двуъгълните фрези имат режещи ръбове, разположени върху две съседни конични повърхности. Ъглорезите са широко използвани в инструменталната индустрия за фрезоване на канали за стружки на различни инструменти. В процеса на работа с едноъгълни фрези възникват аксиални сили на рязане, тъй като рязането на метала на детайла се извършва главно чрез режещи ръбове, разположени върху конична повърхност. При двуъгълни фрези аксиалните сили, възникващи от действието на два съседни ъглови ръба на зъба, донякъде се компенсират, а когато работят симетрични двуъгълни фрези, те са взаимно балансирани. Поради това фрезите с двоен ъгъл работят по-гладко. Ъглорезите с малки размери се изработват крайни фрези с цилиндричен или заострен остов.

Оформените фрези се използват широко при обработката на различни оформени повърхности. Предимствата от използването на профилни фрези са особено изразени при обработка на детайли с голямо съотношение дължина към ширина на повърхностите, които ще се фрезоват. Повърхнините с къса форма в едромащабното производство се обработват най-добре чрез протягане. Според конструкцията на зъбите фасонните фрези се делят на фрези с подпорни зъби и фрези със заострени (остри) зъби.

Крайните фрези се използват широко при обработката на плоскости на вертикални фрези. Тяхната ос е поставена перпендикулярно на обработената равнина на детайла. За разлика от цилиндричните фрези, където всички точки на режещите ръбове са профилирани и образуват обработваната повърхност, при челните фрези профилират само върховете на режещите ръбове на зъбите. Крайните режещи ръбове са спомагателни. Основната работа по рязане се извършва от страничните режещи ръбове, разположени на външната повърхност.

Крайните фрези се използват за обработка на дълбоки канали в части на тялото на контурни вдлъбнатини, первази, взаимно перпендикулярни равнини. Крайните фрези в шпиндела на машината са монтирани с коничен или цилиндричен опашка. В тези мелници основната режеща работа се извършва от основните режещи ръбове, разположени върху цилиндричната повърхност, а допълнителните крайни режещи ръбове почистват само дъното на жлеба. Такива фрези обикновено се правят със спираловидни или скосени зъби. Ъгълът на наклон на зъбите достига 30-45 *. Диаметърът на крайните фрези е избран да бъде по-малък (до 0,1 mm) от ширината на канала, тъй като жлебът се счупва по време на фрезоване.

Крайните фрези се монтират с адаптерен фланец. Донникът в конуса на шпиндела се закрепва с шомпол. Върху гърлото на дорника се поставя преходен фланец и фреза, която се закрепва с винт. Фрези с жлеб за ключа в отвора са монтирани на дорник с рамо, което има жлебове за шипове на шпиндела.

Челните и крайните фрези с конус Морзе се монтират в конус на шпиндела посредством адаптерна втулка.

Фрези с голям диаметър с цилиндричен подрязване в края, канали и четири проходни отвора се поставят директно върху главата на шпиндела и се закрепват с винтове.

Когато инсталирате инструмента, трябва да се помни, че точността на обработка и издръжливостта на инструмента се влияят отрицателно от неговото изтичане. Поради това е необходимо да се следи качеството на режещия инструмент, дорниците и междинните пръстени.

5. Развитие PPR системии поддръжка на машината

5.1 Основни положения на системата PPR на машината

Плановата превантивна поддръжка трябва да се разбира като съвкупност от организационни и технически меркинасочени към възстановяване на производителността на машините.

Системата за планова превантивна поддръжка (PPR) установява провеждането на профилактични прегледи и планови ремонти на всеки блок след отработване на определен брой часове.

Честотата и редуването на проверките и плановите ремонти се определят от характеристиките на оборудването, неговото предназначение и условията на работа.

Системата PPR предвижда следните дейности по поддръжка на оборудването:

- ремонтна поддръжка, включително следене на спазването на правилата работа на оборудването, особено механизми за управление, предпазители и лубрикатори;

своевременно отстраняване на незначителни неизправности; регулиране на механизмите.

инспекция за проверка на състоянието на оборудването, отстраняване на дребни неизправности и идентифициране на обема подготвителна работада се извърши по време на следващата планирана поддръжка.

Проверките между плановите ремонти на оборудването се извършват по месечен план ключари-ремонтници;

5.2 Структура на цикъла за ремонт на машината

За машина 6Т80Ш, произведена преди 1967г. Структурата на цикъла на ремонт ще изглежда така:

Където К е основен ремонт; М - дребни ремонти; C - среден ремонт; Ох, прегледи.

Този цикъл включва: основни ремонти - 1, средни - 2, малки - 6, прегледи - 9.

5.3 Изчисляване на честотата на ремонтния цикъл и стойността на периода на основен ремонт.

Продължителност на цикъла на ремонтметалорежещи машини се определя от произведението на установеното стандартно време на работа за всяко оборудване.

T r.c. \u003d 24000 K om K mi K до K в K при K km, (1)

T r.c. \u003d 24000 1 1 1 0,5 1 1 \u003d 12 000 n / h.

Където: 24 000 h е стандартен коефициент, характеризиращ продължителността на цикъла на ремонт на металорежещо оборудване;

K ohm - коефициент, отчитащ обработвания материал, K ohm \u003d 1

K mi - коефициент, отчитащ материала на използвания инструмент, K mi \u003d 1

Кto е коефициент, отчитащ класа на точност на оборудването, Кto =1

K in - коефициент, отчитащ възрастта на оборудването K в \u003d 0,5

K y - коефициент, отчитащ работните условия на оборудването, K y \u003d 1

K km - коефициент, отчитащ масовата категория на оборудването K km = 1

За да се определи продължителността на ремонтния цикъл в години, е необходимо да се определи действителният годишен фонд от времето на работа на част от оборудването, като се използва следната формула:

(2)

където: Fn е номиналният годишен фонд на времето на работа на оборудването, Fn = 2070 h;

? - процентът на загуба на време за работа на оборудването за ремонт и поддръжка (2%).

Продължителност на ремонтния цикъл в години:

(3)

За да се определи продължителността на периодите на основен ремонт и междуинспекция, е необходима структурата на ремонтния цикъл:

K-O-M1-O-M2-O-C1-O-M3-O-M4-O-C2-O-M5-O-M6-O-K,

Продължителността на периода на основен ремонт се определя по формулата:

(4)

където n s, - количествосреден ремонт, n s \u003d 2

n m - броят на дребните ремонти, n m \u003d 6

Продължителността на периода на проверка се определя по формулата:

(5)

където n o - броят на проверките, n o \u003d 9

5.4 Разработване на график за ремонт.

| Име на оборудването | Модел, вид оборудване | Група сложност на ремонта | Период на основен ремонт, месеци | Работа на смени | Последен ремонт | Вид работа и интензивност на труда по месеци | ||||||||||||

| датата | Преглед | аз | II | III | IV | V | VI | VII | VIII | IX | х | XI | XII | |||||

| Хоризонтално фрезованеконзолни |

6T80Sh | 7/3 | 8 | 1 | XII | ДА СЕ | О | М | О | |||||||||

5.5 Изчисляване на трудоемкостта при планови ремонти на механични и електрически части.

Сложността на ремонтните работи за цикъла на ремонт на механичната част на оборудването, ч:

(6)

–

- трудови стандарти

дребни, средни и основни ремонти на единица ремонтна сложност на механичната част, t m. m. =6; tc. m =9; t k.m =50

Сложността на ремонтните работи за цикъла на ремонт на електрическата част на оборудването, ч:

(7)

където 1,05 е коефициент, който отчита резерва на интензивността на труда за непредвидени ремонти;

–

пълна поддръжка на механичната част на оборудването;

- трудови стандарти

дребни, средни и основни ремонти на единица ремонтна сложност на електрическата част, t m. m. \u003d 1,5; tc. m =0; t k.m = 12,5

Общата трудоемкост на ремонтните работи

(8)

5.6 Изчисляване на продължителността на ремонта и състава на ремонтния екип

Действителният фонд от време в предприятието

(9)

Съгласно производствения календар за 2011 г. номиналният времеви фонд е 2037 часа.

F d - действителният годишен фонд от време за един работник, F d \u003d 2037 h;

?– процент загуба на работно време по уважителни причини (15%)

Брой работници

(10)

където N е броят на работниците,

T r.gen - общата сложност на основния ремонт;

k n - планираният коефициент на изпълнение на производствените стандарти, kn = 1,2.

(11)

(12)

За ремонт на машината модел 6T80SH са ви необходими: 1 механик (5 категории), 1 електротехник (5 категории).

ЗАКЛЮЧЕНИЕ

В това срочна писмена работабеше представено техническо описание на хоризонталната фрезова конзолна машина 6T80Sh. Разгледани бяха въпроси относно организацията на ремонтната служба в предприятието, въпроси относно подготовката на PPR график, се определя трудоемкостта на ремонтните работи, ремонтния цикъл, периодът на основен ремонт и периодът на основен ремонт за дадена машина.

ЛИТЕРАТУРА

и др.................

Конзолните фрези са най-разпространени. Масата на конзолните фрези с плъзгач е разположена на конзолата и се движи в три посоки: надлъжна, напречна и вертикална.

Конзолните фрези се делят на хоризонтално фрезоване (с фиксирана маса), универсално фрезоване (с въртяща се маса), вертикално фрезоване и универсално. На базата на вертикални фрези, копирни фрези, машини с управление на програматаи т.н.

Конзолните фрези са предназначени за изпълнение на различни фрезова работацилиндрични, дискови, крайни, ъглови, крайни, фасонни и други фрези в условията на единично и партидно производство. Те могат да фрезоват различни детайли с подходящи размери (в зависимост от размера на работната площ на масата) от стомана, чугун, цветни метали, пластмаси и други материали. На универсални фрезови машини с въртяща се маса, с помощта на разделителна глава, можете да фрезовате спираловидни канали на режещи инструменти (свредла, райбери и т.н.) и други части, както и да изрязвате зъбите на цилиндрични и спирални цилиндрични зъбни колела. Машините с широко приложение са предназначени за извършване на различни фрезови, пробивни и прости пробивни работи, главно в условията на единично производство (в опитни, инструментални, ремонтни работилници и др.).

Таблицата показва стойностите на основния параметър - ширината на таблицата, в зависимост от размера (броя) на машината.

Конзолни фрези с малки размери с ширина на масата 160 мм

Тези машини са предназначени за обработка на малки детайли, предимно от цветни метали и сплави, пластмаси и за довършително фрезоване на заготовки от стомана и чугун. Автоматизираните машини позволяват обработка по зададен цикъл.

Конзолни фрези No0 с ширина на масата 200 мм

Машините са предназначени за фрезоване на малки заготовки от стомана, чугун, цветни метали и сплави, пластмаси. Произвеждат се във Вилнюския машиностроителен завод "Жалгирис" в три основни варианта: хоризонтални модели 6M80G, универсални модели 6M80 и вертикални модели 6M10. На базата на тези модели заводът произвежда универсални (модели 6P80Sh), копиращи (модели 6P10K) и работещи автоматизирани машини.

Конзолни фрези No1 с ширина на масата 250 мм

Машините са произведени от Дмитровския завод за фрезови машини (ДЗФС). Заводът произвежда машини от серия P на следните модели: 6R81G - хоризонтално фрезоване, 6R81 - универсално фрезоване, 6R11 - вертикално фрезоване и 6R81Sh - широкофункционално. Всички тези модели металорежещи машини са унифицирани (скоростна кутия, кутия за подаване, кутия за заден ход, конзола, механизъм за превключване на скоростната кутия и др.). Някои групи се различават основно по части на тялото (маси, легла и др.). Преди това заводът произвеждаше конзолни фрези от серия H: 6N81G, 6N81 и 6N11.

Кинематична схема на машините

На фиг. 115 е показана кинематичната схема на машините 6R81G и 6R81. Кинематичната диаграма на вертикалната фрезова машина 6P11 се различава от кинематичната диаграма на машините 6P81G и 6P81 във вертикалното разположение на шпиндела.

Ориз. 115. Кинематична схема на конзолни фрези модели 6P81 и 6P81G

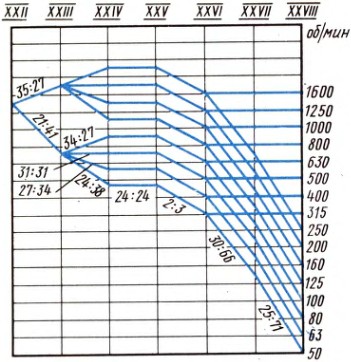

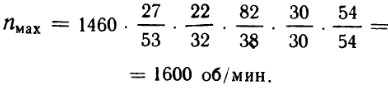

Верига на основното движение. От електродвигател 5,5 kW със скорост 1450 об/мин движението се предава чрез полутвърда връзка (вал XXII) към вал XXIII посредством два настроикипредавания: 35:27 или 21:41. В бъдеще винаги номерът на предавката на кинематичната диаграма означава броя на нейните зъби. По този начин вал XXIII може да получи две различни скорости.

Трябва да се отбележи, че при постоянен модул теоретично условието за сцепление на зъбните колела е сумата от броя на зъбите на съединените двойки колела да бъде постоянна.

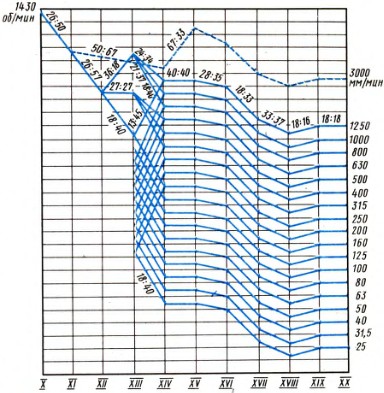

За по-голяма яснота и яснота ще анализираме кинематичната верига на основното движение едновременно по кинематичната схема (фиг. 115) и по т. нар. структурна диаграма (решетка) на скоростта на шпиндела (фиг. 116). Показани на фиг. 116 решетката на числата на оборотите дава нагледно представяне не само на всички обороти в минута на всички валове на механизма, но и на зъбните колела, чрез които се получава всяко от тези числа. На диаграмата са начертани 7 вертикални линии на еднакво разстояние една от друга в съответствие с броя на ролките на скоростната кутия (валове XXII-XXVII, вижте фиг. 116), както и хоризонтални линии. Разстоянията между вертикалните и хоризонталните линии зависят от избрания мащаб.

Ориз. 116. Графика на броя обороти на металорежещи машини от модели 6P81, 6P81G и 6P11

Пресечни точки на вертикални и хоризонтални линиивертикално съответстват на броя на оборотите (на който и да е от междинните валове), обозначен с числовата стойност на шпиндела (вал XXVIII). От вал XXIII до вал XXIV движението се предава чрез една от четирите двойки предавки: 34:27, 31:31, 27:34 или 24:38 (виж фиг. 115 и фиг. 116). Тук условието на сцепление (11) също се удовлетворява с точност до единица: за всичките четири двойки сумата от броя на зъбите на зъбното колело е съответно 61 или 62 (с постоянен модул m - 2,5 mm).

Лесно е да се види, че ако от вал с n различни скорости движението се предава на следващия вал в m варианта (m = 2, 3, 4 и т.н.), тогава броят на различните скорости на този вал ще бъде равен на произведението на m n, т.е. удвоява, утроява и т.н. Така че в нашия случай валът XXIII има две скорости и движението към вала XXIV се предава от четири различни опции. Следователно вал XXIV има осем (2 4) различни скорости (виж фиг. 115 и 116).

Числовите стойности на оборотите могат да бъдат определени с достатъчна точност и според графиката (виж фиг. 116). От вал XXIV до вал XXV движението се предава чрез зъбни колела 24:24. От вал XXV до вал XXVI движението се предава чрез трансмисия с клинов ремък с предавателно отношение 2:3. Когато съединителят, свързващ вала XXVI с шпиндела (вал XXVIII), е задействан, е възможно да се предава най-високи стойностискорост на шпиндела (1600, 1250, 1000, 800, 630, 500, 400, 315 rpm). Движението от вал XXVI към шпиндела може да се предаде чрез изброяване, от вал XXVI до вал XXVII с помощта на предавка 30:66 и от вал XVII до вал XVIII (шпиндел) чрез предавка 25:71. Предавателното съотношение на овърдрайв е приблизително 1/6, т.е. овърдрайвът работи като понижаване. По този начин шпинделът има осем най-високи скорости при работа без изброяване и осем най-малки числаобороти (250, 200, 160, 125, 100, 80, 63 и 50 об / мин), т.е. само шестнадесет различни числареволюции.

Директно от кинематичната диаграма или от структурната диаграма можете да напишете уравненията на кинематичните вериги, за да определите всички шестнадесет стъпки на скоростта на шпиндела. За да се определи максималният брой обороти на шпиндела, е необходимо да се изберат зъбните колела с най-голямо предавателно отношение от различни варианти на предавката от един вал до друг и да се определи минималният брой обороти - с най-малкото.

Променете посоката на въртене на шпиндела, като обърнете двигателя.

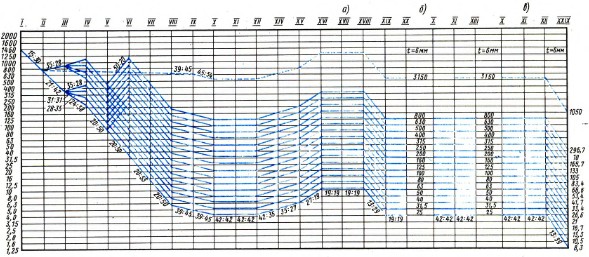

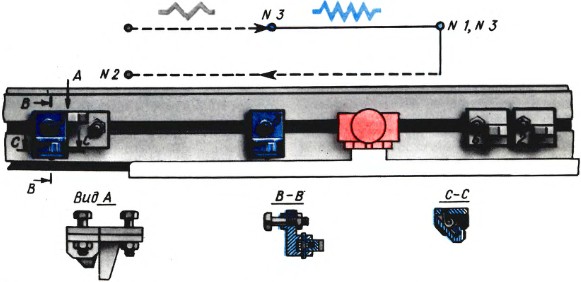

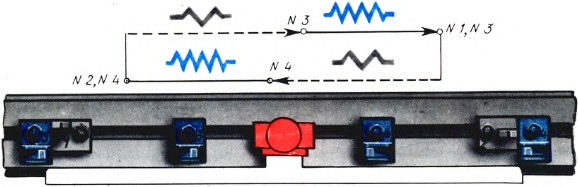

Захранваща верига. Захранващите механизми се задвижват от фланцов електродвигател 1,5 kW, директно свързан с полутвърда муфа към вал I. Захранващата кутия се състои от 9 вала (I-IX). На фиг. 117 показва графика на задвижването на захранващата кутия. Според структурната решетка (фиг. 117) и кинематичната диаграма (виж фиг. 115) е лесно да се види, че машината може да получи определен брой подавания по геометрична серия със знаменател (φ = 1,26 в диапазона от 25-800 mm/min за надлъжни подавания на напречната греда и в диапазона от 8,3 - 266,7 mm/min за вертикални подавания.

Ориз. 117.

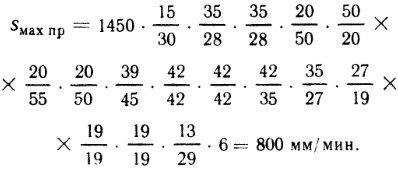

Уравнението на кинематичната верига за най-голямото надлъжно подаване (виж фиг. 115 и 117),

Също така, според графика на задвижване на кутията за подаване, можете лесно да напишете всички други уравнения на кинематичните вериги за надлъжно, напречно и вертикално подаване.

Работното движение от подаващата кутия се предава на реверсивната кутия посредством преходен съединител на работния ход. Обратната кутия се използва за преобразуване на въртящите моменти, взети от изходящия вал на захранващата кутия, в съответното работно движение (надлъжно, напречно и вертикално) в две взаимно противоположни посоки. На входния вал X е монтиран сферичен предпазен съединител, регулиран да предава максимален въртящ момент. Вал XIII е напречен захранващ винт. В краищата на валовете XII и XIII има дръжка и ръчно колело за ръчно движение в напречна и вертикална посока.

Бързи движения на масата, кръстосаните плъзгачи и конзолата. Тези движения се извършват по кинематичните вериги, показани на фиг. 117 пунктирана линия. Бързият ход за надлъжно и напречно подаване е 3150 mm/min, а за вертикален три пъти по-малко - 1050 mm/min.

Конзолни фрези № 2 с ширина на масата 320 мм и No 3 с ширина на масата 400 мм

Тези машини се произвеждат в Завода за фрезови машини в Горки (GZFS). Заводът произвежда машини от следните модели: 6R82G и 6R83G - хоризонтални фрези; 6P82 и 6P83 - универсално фрезоване; 6P12 и 6P13 - вертикално фрезоване; 6R12B и 6R13B - вертикално фрезоване, високоскоростно; 6R82Sh и 6R83Sh - широки универсални.

Конзолните фрези от серия "P" са по-модерни модели в сравнение с произвежданите по-рано машини от серия "M". Новите модели имат висока твърдост и устойчивост на вибрации, което от своя страна увеличава издръжливостта на режещия инструмент и производителността на труда. Дизайнът на скобата е преработен и осигурява сигурно закрепванеи предпазва перото от аксиално движение, осигурявайки стабилно положение на оста на шпиндела. Повишена е надеждността на електрическото оборудване на металорежещите машини чрез поставяне на оборудването в изолирани електронни ниши и подобряване на окабеляването на електрозадвижванията в машината. При новите модели смазването на водачите на конзолата и блока „маса-шейна“ се извършва централно от помпата на буталото. Благодарение на ефективното смазване, издръжливостта на тези компоненти се увеличава, оригиналната точност на машината се поддържа по-дълго и времето за нейната поддръжка се намалява. В лагерите на водещите винтове се използват сачмени лагери вместо бързо износващи се чугунени втулки, смазването на лагерите е подобрено. В края на масата е въведен защитен щит, за да предпази водачите на масата от стърготини, когато масата се премести в най-лява позиция.

Технологичните възможности на машините от серия "P" са разширени чрез увеличаване на надлъжния ход на масата със 100 мм. За по-точно поставяне на масата в дадено положение се използва ново закрепване на крайниците. Машините от серия "P" имат перфектни форми, отговарящи на съвременните изисквания на техническата естетика.

Основните компоненти на тези модели машини са унифицирани.