Разработване на програми за cnc. Разработване на програма за управление на машина с цифрово управление

Информацията за реда на обработка на продукта на машината се въвежда кадър по кадър. РАМКАТА е част контролна програма, въведен и обработен като единична единица и съдържащ поне една команда.

Във всеки кадър се записва само тази част от програмата, която се променя спрямо предишния кадър.

Рамката се състои от думи, които определят целта на данните, които ги следват.

Например:

N3 - пореден номер на рамката

G02 - подготвителна функция

(G01 - придвижване по права линия до точка

G02,G03 - кръгова интерполация по часовниковата стрелка или обратно на часовниковата стрелка)

X - Координати на крайната точка на движение по осите, Y - (например X + 037540 (375,4 mm)

Координати на центъра на дъгата в кръгова интерполация

F4 - код на подаване (напр. F0060 (60 мм/мин)) S2 - код на скоростта на шпиндела T2 - номер на инструмента

M2 - спомагателна функция (смяна на инструмент, смяна на маса, включване на охлаждане, затягане на детайла...).

L3 - въвеждане и отмяна на корекция на геометрична информация.

LF - край на рамката.

За да създадете програма за преместване на работните органи на машината, е необходимо да се свърже с нея определена координатна система. Оста Z се избира успоредно на оста на главния шпиндел на машината, оста X е винаги хоризонтална. При компилиране на програма се използват понятията нулева, начална и фиксирана точка.

Изготвянето на контролната програма включва:

1. Анализ на чертежа на детайла и избор на детайла.

Избор на машина според нейните технологични възможности (размери, възможности за интерполация, брой инструменти и др.).

Развитие технологичен процеспроизводство на части, избор режещ инструменти условия на рязане.

4. Избор на координатна система на детайла и начална точка за инструмента.

5. Избор на метод за фиксиране на детайла върху машината.

Задаване на референтни точки, изграждане и изчисляване на движението на инструмента.

Кодиране на информация

Написване на програма на програмен носител, редактиране и отстраняване на грешки.

Използването на машини с ЦПУ значително изостри проблема с използването на човек в производствена среда. Правейки всичко

действията за производство на детайл от машинен инструмент в автоматичен режим оставиха на човека най-трудната и некреативна работа по инсталиране и премахване на детайли. Следователно, едновременно с развитието на CNC машини, се работи за създаване на системи, способни да заменят човек при извършване на специфични действия, които изискват използването на "РЪЧЕН" труд.

действията за производство на детайл от машинен инструмент в автоматичен режим оставиха на човека най-трудната и некреативна работа по инсталиране и премахване на детайли. Следователно, едновременно с развитието на CNC машини, се работи за създаване на системи, способни да заменят човек при извършване на специфични действия, които изискват използването на "РЪЧЕН" труд.

Фрезова машина и многооперационна машина (обработващ център) с числови управление на програмата

3.3 Индустриални роботи

Индустриалният робот (IR) е механичен манипулатор с програмно управление.

Манипулаторът е механично устройство, което имитира или замества действията на човешки ръце с предмет на производство.

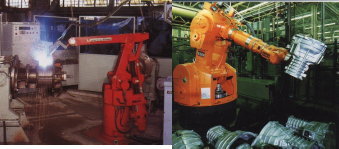

Индустриалните роботи са разделени на технологични (пром

свойства на обекта) и транспорт.

Технологичният робот извършва заваряване, транспортният робот премества детайлите в зоната за обработка.

По товароподемност се разделят на:

Тегло на обекта ултра лек до 1 кг лек 1-10 кг среден 10-100 кг тежък 100-1000 кг изключително тежък над 1000 кг

Тегло на обекта ултра лек до 1 кг лек 1-10 кг среден 10-100 кг тежък 100-1000 кг изключително тежък над 1000 кг

Ултралеки роботи сглобяват устройството, тежък робот премества заготовки с големи размери.

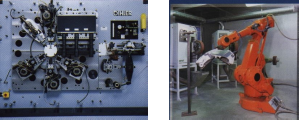

PR се подразделят и според броя на степените на свобода на работното тяло, според системата с ЦПУ (затворени и отворени, контурни и позиционни, CNC, DNC, HNC).

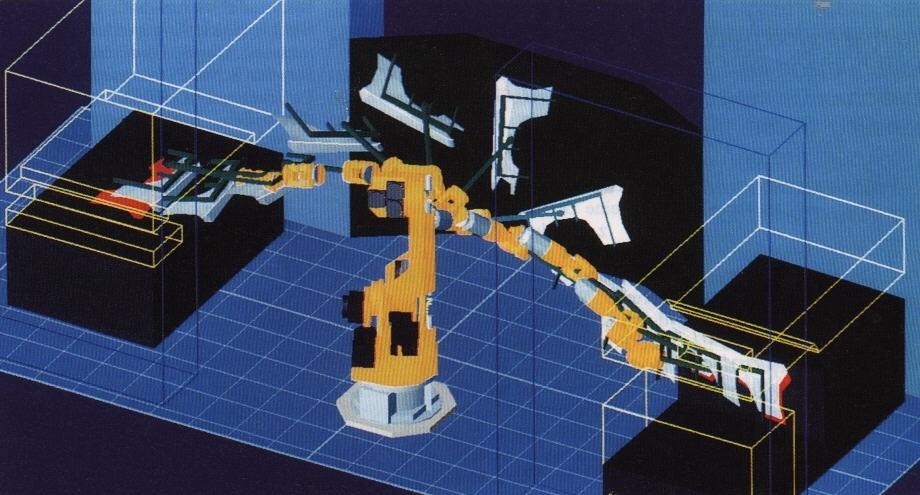

Сервизната зона на транспортния робот и траекторията на движение на детайла

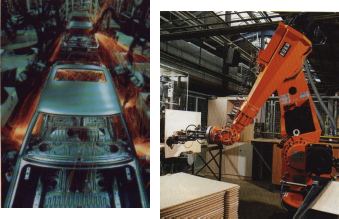

Понастоящем широко използванеполучени транспортни роботи, които товарят технологично оборудване, доставят заготовки от склада и транспортират части до склада. При производството на операции по щамповане транспортните роботи доставят заготовки към печата и ги отстраняват.

Широко разпространено е използването на роботи, които заваряват каросерията на автомобили и ги боядисват. Роботите се използват при сглобяването на електронно оборудване, часовници и други устройства.

Заедно с технологичното оборудване с CNC системи, индустриалните роботи формират основата за комплексна автоматизация на производството.

Роботи заваряват каросерията на автомобили и монтират дървени панеликъм обработващата машина (примери за приложения на роботи)

Тестови въпроси:

1. Какви CNC системи ви позволяват да обработвате сферични повърхности на стругове?

2. Какви CNC системи трябва да се използват при пробивни машини?

3. С колко координати е възможна интерполацията при обработка на детайли на стругове? - на фрези?

4. Каква е разликата между системите за управление на циклични програми и системите с ЦПУ?

5. Какви функции изпълняват индустриалните роботи?

Примерни въпроси от картата за контрол на теста.

При какви операции е препоръчително да се използват CNC системи с контурен контрол?

НО). При завъртане на стъпаловидни ролки.

Б) . При фрезоване на повърхности с двойна кривина.

AT). При обработка на дупки в печатни платки.

Какви видове роботи се използват за боядисване на детайли със сложна форма? НО). Технологичен с контурен контрол.

Б). Голям размер с контрол на позицията.

AT). Транспорт с контурен контрол.

Като цяло смятам, че не UE трябва да се оценява в парично изражение, а технологията, въведена в производството. Отнема няколко секунди, за да получите NC, задаване на стратегии за обработка в CAM също не е дълго, но лъвският дял от времето се изразходва за анализ на задачите: проучване на проектната документация, машинен парк, инструментална база, разработка/производство на приспособления (или USP монтаж), избор на режими на рязане, изготвяне карта на маршрута(и съгласуването му с други производствени обекти) или анализ на съществуваща маршрутна карта, съставяне на карта за настройка, съгласуване на резултатите с клиента, като се вземат предвид неговите желания за машинно време / цена на инструмента / живот на инструмента / краен резултат "от под машината". Тук, в съответствие с тези (и много други фактори), подходящите стратегии се избират в CAM и се получава съответното UE. Също така, не забравяйте за вероятността от промени, които се появяват в производствения процес. И също така не забравяйте за отговорността за времето и целостта на оборудването и скъпите инструменти, детайли и др.Възникна въпросът: каква е адекватната цена за написана програма за обработка на конкретна част? Търсих в интернет - има много оферти, но цените не са обявени. Някой може ли да ми каже цените, би било хубаво да има цени в зависимост от сложността на частта или по какви критерии да оценявам работата си. Възможно е също така да се наложи да се справите с машините и след това да обучите оператора, каква цена да поискате за това? Кажи ми, аз дори не знам. =\

P.S. Коригирайте заглавието на темата, иначе не мога да я намеря сам =\

Лично за себе си мога да кажа, че в случай на работа от разстояние, общувам с клиента приблизително по следния принцип. Въз основа на очакваното време за завършване на работата. Умножавам го по 2 (като се вземат предвид непредвидени обстоятелства от страна на клиента). Умножавам полученото време по $100/ден. Умножавам по коефициента на сложност (отчитам сложността на работата, цената на детайла, инструмента и т.н., както и ползата, която клиентът извлича от моята работа). Отчитам естеството на взаимоотношенията с клиента (ако клиентът е надежден и доказан, тогава давам отстъпка). Обикновено умножавам срока за изпълнение на работа с още 2 (това не влиза в заплащане, защото това е срок за непредвидени обстоятелства от моя страна). Обявявам на клиента сумата и условията, както и подробно обяснявам какви услуги са включени в тази сума (за да се избегнат недоразумения).

По въпроса за цените на обучението: офиси, предоставящи такива услуги, за седмично основен курсвземете около 30k.r. от човек. От тази сума и се ръководете.

Компаниите, произвеждащи CNC системи, се придържат към стандарта ISO, но често допускат отклонения. Това се дължи на "слабостта" на микрокомпютъра при изпълнението на многопараметрични технологични команди (например смяна на инструменти). Ето защо, когато компилирате програми за конкретна CNC система, е необходимо да се съсредоточите върху "Ръководството на потребителя", което е включено в комплекта документация за машината за програмиране.

ISO-7bit кодът дефинира символ като седем-битово двоично число. Ако броят на дупките на перфорираната лента, които определят битовете на този знак, е нечетен, тогава DPD (устройство за подготовка на данни) автоматично допълва кодирането на този знак с дупка на осмия път - бит за четност. За кода на EIA (Америка, Япония) осмата писта е контрола за нечетния брой дупки.

В UE движението е програмирано, дефинирано от координатните оси X, Y, Z или въртене около тях, съответно A, B, C (например въртенето на масата на машината). писма U, V, W дефинират вторичните функции на движение, успоредни съответно на осите X, Y и Z.

UE е поредица от номерирани изречения, наречени рамки. Номерът на рамката е етикет, чрез който можете да намерите необходимия кадър, за да го редактирате или да стартирате NC от тази рамка. При конструиране на UE в кадрите се записва само информацията, която се променя по отношение на предишната част на програмата.

Рамката е съставена от думи. Всяка дума има адрес (една от латинските букви) и десетично число. Десетично числосе изписва в дума според формата на word. AT съвременни системичислата обикновено се записват с десетична запетая, но е необходимо да се изясни форматът на числата според инструкциите на потребителя за конкретна машина (има CNC системи, при които форматът на думата се определя от параметър, съхранен в CNC RAM).

В края на блока се записва LF символът (връщане на карета). Например: N10 G90 X10,2 Z-100 (LF) В блок № 10 се дефинира движение в абсолютната референтна система (G90), до точка с координати (10.2, -100). LF символът може да се види само на перфорирана лента, той е невидим на дисплея. Също така не е прикрепен към списъка на UE.

Думите в NC блоковете могат да се въвеждат в произволна последователност, CNC първо ще обработи командите на технологичните функции S, F, T, M и след това подготвителните G, с извършване на движения по размери.

Модулно UE управление.

Както беше отбелязано по-рано, ISO-7-битовият код приема, когато кодира знаци, четен бройдупки в перфорирана лента. Ако считаме кода на символа като двоично число, то според стандарта ISO той трябва да съдържа четен брой единици. Това свойство гарантира проверка срещу една грешка (загуба на един бит или един допълнителен бит). Следователно някои системи използват повече надежден външен видмодулно управление.

Устройството за подготовка на данни (PDD) при записване на UE кадри автоматично изчислява контролните суми за всеки кадър и ги разделя на 10, определяйки остатъка от добавянето (mod) до кратно на 10. Това допълнение ще бъде контролната сума (0... .9) за рамката и UPD ще бъдат записани автоматично след знака „край на рамката“ (LF). CNC, когато чете NC блокове, също изчислява допълването за всеки блок и ги сравнява с допълването на програмния носител. Ако тези стойности не съвпадат, това причинява съобщение за грешка на програмния носител. Контролната сума е равна на сумата от цифровите кодове на всички знаци, включително знака "край на рамката" (LF). Кодът на символа е двоично число, например код N 1001110| 2=78| десет

Фрагменти от NC за CNC машина

Подготвителни функции G

Внимание: Командните функции на NC не са дадени за конкретен CNC модел, а са техните обобщени форми за разработване на програми в курса и дипломен дизайн. Функции с адрес G, наречени подготвителни функции, определят режима и работните условия на CNC машината. Те са кодирани от G00 до G99. 4

G00 Позициониране. Придвижете се до програмираната точка при бърз ход.

G01 Линейна интерполация. Движение по права линия при бързо подаване.

G02 Кръгова интерполация по посока на часовниковата стрелка Движение по кръгова дъга по посока на часовниковата стрелка, гледано от положителната посока на ос, перпендикулярна на равнината на движение.

G03 Кръгова интерполация обратно на часовниковата стрелка Движение по дъга на окръжност обратно на часовниковата стрелка, гледано от положителната посока на ос, перпендикулярна на равнината на движение.

G04 Пауза. Инициализира забавянето във времето за изпълнение на NC.

G17 G18 G19 Избор на кръговата интерполационна равнина. Задаване на равнината XY - G17, XZ - G18, YZ - G19 при програмиране на движението по кръговата дъга и компенсация за диаметъра на фреза.

G25 Повторение на програмата Многократно повторение на група NC блокове.

G41 G42 Компенсация на диаметъра на фреза отляво и отдясно. Използва се за изместване на траекторията на инструмента на центъра на фреза спрямо контура, който се обработва.

G60 Фино позициониране Движете се с бърз ход, приближавайки позиция от една посока.

G81 … G89 Консервирани цикли. Програмирани са движенията на типичните повърхности на детайлите.

G80 Отмяна на стандартен цикъл. Отменя стандартните цикли

G81 G89 G90 Абсолютен размер. Програмиране на координати в абсолютна референтна система.

G91 Инкрементален размер. Програмиране на координати в относителна референтна система.

G92 Настройка на координатната система. Определя началото на координатната система спрямо определеното положение на работните органи на машината.

G94 G95 Определете единицата за стойност на подаване

G94 - мм/мин

G95 - мм/об G96 Постоянна скорост на рязане. Програмиране на обработка с постоянна скорост на рязане.

G98 G99 Дефиниране на свойства в стандартни цикли. Задайте връщащата точка след стартиране на G81 89

Спомагателни функции М

M00 Технологична спирка. След изпълнение на командата програмата се спира. Продължаване на работата - натискане на клавиша "Старт".

M01 Спиране с потвърждение. Командата M01 се изпълнява, при условие че е натиснат съответния клавиш на контролния панел.

M02 M30 Край на програмата. Край на програмния блок. Командата за завършване на обработката на това UE. На програмен носител може да има няколко програми (магнитна лента, перфолента). Тази команда всъщност означава "край на лентата".

M03 M04 Въртене на шпиндела. Посоката на въртене на шпиндела е по посока на часовниковата стрелка. Посоката на въртене на шпиндела е обратно на часовниковата стрелка.

M05 Спиране на шпиндела Причинява спиране на шпиндела, изключва охлаждането. M06 Смяна на инструмент. Поставя в работно положение инструмента, чийто номер се определя от адреса T.

M08 M09 Захранване с охлаждаща течност. Включва охлаждане. Изключва охлаждането.

M19 Ориентиран ограничител на шпиндела. Причинява спиране на шпиндела в посочената ъглова позиция.

M17 Край на подпрограма. M20 Комуникация с външно устройство. Може да настрои прехвърлянето на управлението към индустриален робот, да инициализира работата на транспортно и складово устройство и др.

M41 M42 M43 Диапазон на скоростта на шпиндела. Задава номера на диапазона на скоростта на шпиндела.

Трябва да се отбележи, че редица функции, като "абсолютна референтна система - G90", размерът на стойността на подаване (G94, G95), компенсация на диаметъра (G40) и други, се задават автоматично при подготовката на машината за работа ( включване на захранването). Те се наричат "функции по подразбиране" и първоначалното им състояние е посочено в "Инструкции за потребителя".

Под адрес F се програмира стойността на подаването, а S е стойността за скоростта на шпиндела. Адресната буква H определя номера на коректора за дължината, а D за диаметъра.