Широкоуніверсальний фрезерний верстат FU450MRApUG

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму, розташовану нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

Вступ

1. Загальна частина

1.1 Призначення та влаштування цеху

2. Спеціальна частина

2.1 Призначення та влаштування консольно-фрезерного широкоуніверсального верстата 6Е80Ш

2.3 Змащення консольно-фрезерного широкоуніверсального верстата моделі 6Е80Ш

3. Організація виробництва

3.1 Технічна документаціядля проведення капітального ремонтуконсольно-фрезерного широкоуніверсального верстата моделі 6Е80Ш

3.2 Відомість допоміжного обладнання, пристроїв та інструментів для капітального ремонту консольно-фрезерного широкоуніверсального верстата моделі 6Е80Ш

4. Економічна частина

4.1 Норми часу на капітальний ремонт консольно-фрезерного широкоуніверсального верстата моделі 6Е80Ш

4.2 Тарифні ставкиу цеху

5. Заходи з техніки безпеки та протипожежної техніки

5.1 Охорона праці дільниці

5.2 Техніка безпеки

5.3 Промислова санітарія

5.4 Протипожежний захист

5.5 Охорона довкілля

Список літератури

Вступ

ArcelorMittal - найбільша металургійна компанія світу, яка на кінець 2008 року контролювала 10% світового ринку сталі. Зареєстрована у Люксембурзі.

Утворена в 2006 році шляхом злиття люксембурзької компанії Arcelor та індійської Mittal Steel, що належить індійському бізнесменові Лакшмі Мітталу.

Після злиття виробничі потужності компанії становили 120 млн тонн на рік. Метою розвитку було оголошено доведення потужностей за п'ять років до 150 млн. тонн. Економічна кризапривів до перенесення термінів реалізованих проектів з 2011-2012 років на 2014 рік.

Акціонерне товариство «АрселорМіттал Теміртау» є найбільшим підприємствомгірничо-металургійного сектора Республіки Казахстан і є інтегрований гірничо-металургійний комплекс із власним вугіллям, залізною рудою та енергетичною базою.

До складу АТ «АрселорМіттал Теміртау» входять:

Сталевий департамент;

Вугільний департамент;

Залізничний департамент.

АТ «АрселорМіттал Теміртау» спеціалізується на виробництві плоского та сортового прокату, в тому числі з полімерним, цинковим та алюмінієвим покриттям, а також виробляє агломерат, залізорудний та вугільний концентрат, кокс, чавун, сталь, в т.ч безперервнолиті сляби, штрипс, лонжеронну смугу, електрозварні трубита супутню продукцію доменного та коксохімічного виробництв.

АТ "АрселорМіттал Теміртау" є соціально орієнтованою компанією. На балансі підприємства знаходяться будинки відпочинку, санаторії, дитячі літні таборивідпочинку, спортивні комплекси та медичні заклади. Компанія є постачальником комунальних послуг(Гаряча і холодна вода, опалення, електроенергія) мешканцям м. Теміртау.

верстат консольний фрезерний технологічний

1. Загальна частина

1.1 Призначення та влаштування цеху

Цеховий паспорт №31

Цех запроектований Карагандинським відділенням Гіпромезу в 1957 році, збудований та зданий в експлуатацію трестом «Казметалургбуд» у вересні 1970 року (без адміністративно-побутового корпусу).

Цех призначався щодо ремонтів устаткування агло-доменного, сталеплавильного виробництв і ливарних цехів. У жовтні 1971 р. цех реорганізовано у зв'язку із створенням самостійного структурного підрозділу ЦРМО-1.

ЦРМО-2 призначений для проведення ремонтів обладнання сталеплавильних цехів, виготовлення та відновлення запасних частин, фурм доменних печей, головок фурм конвертора, виготовлення та реставрації стопорних стрижнів сталерозливних ковшів.

Цех складається з двох ремонтних ділянок (мартенівської та конверторної) та ремонтно-механічної майстерні.

Цех розташований у двопролітній будівлі довжиною 96 метрів та шириною прольоту 18 метрів, загальною площею 3460 .

Внутрішньоцехове транспортування вантажів проводиться трьома електромостовими кранами вантажопідйомністю 5 т, двома кранами вантажопідйомністю 15/3 т, електровізком вантажопідйомністю 10 т, двома електрокарами та двома електронавантажувачами.

Зовнішній вантажообіг здійснюється залізничним та автомобільним транспортом.

У цеху є три автов'їзди та залізничний під'їзний шлях довжиною 18 м. всі в'їзди цеху обладнані повітряними завісами.

Опалення цеху здійснюється 5 агрегатами СТД-300.

Проектом передбачається:

1. Знімання виробів з 1 загальної площіцеху - 0,68 т/рік

2. Знімання виробів з одного основного верстата - 88,5 т/рік

3. Випуск виробів на одного верстатника – 54,5 т/рік

4. Випуск виробів на одного робітника – 22,6 т/рік.

Виробнича потужність

|

Найменування |

Річний випуск |

||||

|

По проекту |

Практично на 1.01.72 р. |

||||

|

Механічна обробка запасних частин |

|||||

|

Механічна обробка повторно-ремонтованих запасних частин |

|||||

|

Механічна обробка стопорних стрижнів |

|||||

|

Ремонт фурм |

|||||

|

Ремонтно-монтажні роботи |

ТЕХНОЛОГІЧНИЙ ПРОЦЕС.

Технологічний процес обробки запасних частин є, індивідуальним та дрібносерійним. Лиття, поковки та сортовий метал для виготовлення запасних частин надходить у цех зі складів ОТС та заготівельних цехів управління головного механіка. Технологія ремонтів полягає у складанні та ревізії вузлів у період підготовки ремонту, заміни вузлів, окремих деталей та ревізії агрегатів у період ремонту.

Режим роботи цеху встановлений двозмінний, з тривалістю змін 8,25 годин при п'ятиденному робочому тижні з двома вихідними днями.

1.2 Призначення та коротка технічна характеристикаосновного обладнання

ХАРАКТЕРИСТИКА ДІЛЬНИКІВ І РЕМОНТНО-МЕХАНІЧНОЇ МАЙСТЕРНІЙ.

Ділянка з ремонту обладнання мартенівського цеху-виконує планово-попереджувальні ремонти обладнання відповідно до затверджених графіків у мартенівському, вогнетривкому та цеху підготовки складів.

Ділянка розміщена у приміщенні мартенівського цеху.

У складі ділянки 7 бригад (60 осіб) ремонтних слюсарів, електро-газозварників та різьбярів.

Ділянка з ремонту обладнання конверторного цеху - виконує планово-попереджувальні ремонти обладнання відповідно до затверджених графіків у конверторному та копровому цехах.

Ділянка розміщена у вбудованому приміщенні головного корпусу конверторного цеху на площі 60 на 23 позначці.

У складі ділянки 7 бригад (62 особи) ремонтних слюсарів, електро-газозварників та різьбярів.

Ремонтно-механічна майстерня.

Розміщена у виробничій будівлі цеху. Ремонтно-механічна майстерня має у своєму складі:

а) механічне відділення;

Б) слюсарно-складальне відділення;

В) ковальсько-зварювальне та заготівельне відділення;

Г) відділення виготовлення та реставрації стопорних стрижнів;

Д) електромеханічну службу.

Механічне відділення призначене для механічної обробки запасних частин. Розташовується в прольоті АБ на площі 48 . Кількість верстатного обладнання встановлено у відділенні, виходячи із трудомісткості обробки однієї тонни виробів – 90 верстатно-годин.

Слюсарно-складальне відділення призначене для збирання та ревізії вузлів обладнання сталеплавильних цехів комбінату. Відділення розміщено у прольоті АБ та БВ на площі 972 . У складі відділення 2 бригади (10 осіб) слюсарів.

Ковальсько-зварювальне та заготівельне відділення призначене для виготовлення дрібних поковок та інструментальних заготовок, різання заготовок із прокату різного профілю та виготовлення мідних фурм мартенівського та конверторного цехів. Відділення зі складом металу розміщено у прольоті АБ на площі 648 .

Відділення виготовлення та реставрації стопорних стрижнів призначене для виробництва стопорних стрижнів сталерозливних ковшів. Роботи виробляються на потоковій лінії продуктивністю 1600 т. Стопорні стрижні на рік.

В даний час проект відділення переглядається з метою удосконалення технологічного процесу виготовлення стопорних стернів.

Електромеханічна служба призначена для проведення планово-попереджувальних ремонтів та усунення несправностей обладнання механічної майстерні. Служба розміщена у прольоті БВ у вбудованому приміщенні площею 180 . У складі служби 4 електрики та 6 слюсарів.

Матеріальний склад розміщений у прольоті БВ у вбудованому приміщенні площею 24 . Склад призначений зберігання матеріально-технічних цінностей. Роботи з транспортування вантажів складі виробляються вручну.

Склад запасних частин розміщений у прольоті БВ на площі 24, огороджено металевою сіткою. Склад обслуговується електронавантажувачем вантажопідйомністю 5 тонн.

ЕЛЕКТРОСНАБЖЕННЯ ЦЕХУ.

Електропостачання цеху здійснюється від 12 підстанцій кабелем 10 кіловольт. У цеху встановлено знижувальний трансформатор 1000 кв, 10/0,4 кв.

Загальна електрична потужністьцеху – 660 квт.

У тому числі силова – 440 квт;

кранова - 184 квт;

електропічна - 8 квт;

електрозварювальна - 28 квт.

Внутрішньоцехові мережі підключені до НТП 0,4 кв, розведення виконано в трубах дротом типу АПР. На всіх щитах ШР та ЩУ встановлені автомати типу А3124 та А3131.

Освітлення у цеху виконано світильниками ГЕ-50 у кількості 87 ламп. Загальна електрична потужність світильників – 43,5 квт.

Внутрішньоцехові мережі

|

Найменування |

Місце врізання |

Внутрішньоцехова мережа |

||||

|

діаметр мм |

кількість |

|||||

|

Газопровід |

Загальнозаводська магістраль |

|||||

|

Кисневопровід |

||||||

|

Паропровід |

||||||

|

Трубопровід стисненого повітря |

||||||

|

Трубопровід грячої води |

||||||

|

Госппитний водопровід |

||||||

|

Трубопровід технологічної води |

АВТОМОТОТРАНСПОРТ

Для внутрішньоцехових та внутрішньозаводських перевезень у цеху є 2 електронавантажувачі ЕП-301 з універсальним вилковим захопленням вантажопідйомністю 3 т та 2 електрокари ЕК-2 вантажопідйомністю 2 т.

САНІТАРНО-ПОБУТОВІ УМОВИ.

Адміністративно-побутовий корпус цеху перебуває у стадії будівництва. Персонал ремонтно-монтажних бригад тимчасово розміщений в АБК мартенівського та конверторного цехів.

Технічна характеристика обладнання

|

Назва, тип, модель, завод-виробник |

Технічна характеристика |

|||

|

МЕХАНІЧНЕ ВІДДІЛЕННЯ |

||||

|

Консольно- фрезерний верстат 6М12П (Горківський верстатобудівний завод) |

Відстань від торця шпинделя до столу: Найменше – 30 мм; Найбільше – 400 мм. Розмір робочої поверхні столу – 1250Ч320 мм. Найбільші переміщення столу: Поздовжні – 700 мм; Поперечні – 260 мм; Вертикальні – 370 мм. Внутрішній конус шпинделя - 3 Найбільший кут повороту головки шпиндельної ±45°. Найбільше осьове переміщення шпинделя – 70 мм. Межі швидкості обертання шпинделя 31,5 ч1600 об/хв. |

|||

|

Широко-універсальний консольно-фрезерний верстат 6М82Ш |

Розміри робочої поверхні столу – 125Ч320 мм. Діаметр оправок – 32 мм; 50мм. Кількість шпинделів – 2. Конус шпинделя: Горизонтального – №3. Поворотний та накладний головок - №2. Межі швидкості обертання шпинделя: Горизонтального 31,5ч1600 об/хв; Поворотна головка 90-1400 об/хв. Межі поздовжніх та поперечних подач столу: 25ч1250 мм/хв. Межі вертикальних подач столу 83-4166 мм. Поздовжній хід столу – 700 мм. Поперечний хід столу – 240 м. Вертикальний хід столу – 420 мм. Поворот фрезерної головки у поперечній площині столу – 45-90°. Максимальна вага оброблюваної деталі – 250 кг. |

|||

|

Гідрофікований поперечно-стругальний верстат 7М37 (Гомельський верстатобудівний завод) |

Хід повзуна – 150ч100 мм. Розміри столу – 560Ч1000 мм Найбільша відстань між площиною столу та повзуном – 500 мм. Найбільше горизонтальне переміщення столу – 800 мм. Межі швидкостей повзуна – 3ч48 м/хв. Найбільший кут повороту різцевих санчат - ±60°. |

|||

|

Гідрофікований долбіжний верстат 7М430 (Гомельський верстатобудівний завод). |

Хід довбака - 320 мм Поворот столу – 360° Діаметр столу – 700 мм Найбільше переміщення столу: Поздовжнє - 600 мм Поперечне – 300 мм. Межі швидкостей довбака - 3ч24 м/хв. |

|||

|

Поздовжньо-стругальний верстат 7210 (Мінський верстатобудівний завод) |

Відстань між поверхнею столу та поперечиною - 1000 мм. Відстань між стійками – 1100 мм Габарити столу: 3000Ч900 мм. Довжина ходу столу: Найбільша – 3200 мм; Найменша – 700 мм. Кількість супортів: На поперечині – 2; На стійці – 1. Горизонтальне переміщення супортів по поперечині – 1500 мм. Вертикальне переміщення супорта по стійці – 900 мм. Швидкість робочого ходу столу – 4ч90 м/хв. Швидкість зворотного ходу столу – 12ч90 м/хв. |

|||

|

Карусельний верстат 1531 (Краснодарський верстатобудівний завод). |

Діаметр планшайби – 1150 мм. Обороти планшайби - 6,3 ч315 об/хв. Кут нахилу вертикального супорта – ±45°. Висота підйому вертикального супорта - 550 мм. Хід поперечного супорта- 630 мм Подача супортів - 0,05-12,5 мм/об. |

|||

|

Горизонтально-розточувальний верстат 2620В (Ленінградське верстатобудівне об'єднання ім. Свердлова). |

Діаметр шпинделя – 90 мм. Швидкість обертання шпинделя - 12,5ч2000 об/хв. Швидкість обертання планшайби - 8ч200 об/хв. Внутрішній конус шпинделя – Морзе №5. Розміри робочої поверхні столу – 1120Ч1300 мм. Найбільше переміщення: Бабки вертикальної – 1000 мм; Шпинделя вздовж – 710 мм; Стола впоперек – 1000 мм; Стола вздовж – 1090 мм; Супорта планшайби радіально – 170 мм. Найбільший діаметр отвору, що розточується: Шпинделем – 330 мм; Супортом – 600мм. |

|||

|

Радіально-свердлильний верстат 2Н55 (Одеський верстатобудівний завод). |

Найбільший діаметр свердління – 50мм. Конус Морзе - №5. Найбільше осьове переміщення шпинделя – 350 мм. Виліт шпинделя – 410ч1600 мм. Обороти шпинделя - 20-2000 об/хв |

|||

|

Токарно-гвинторізний верстат 1Е61М (Іжевський верстатобудівний завод) |

Висота центрів – 170 мм. Отвір у шпинделі – 32 мм. Над супортом – 183 мм; Над станиною – 320 мм. |

|||

|

Токарно-гвинторізний верстат 1К62 (Верстатобудівний завод імені Єфремова, м. Москва) |

Висота центрів – 215 мм. Отвір у шпинделі – 38 мм Найбільший діаметр оброблюваної деталі: Над супортом – 260 мм; Над станиною – 400 мм. |

|||

|

Токарно-гвинторізний верстат 1625 (Верстатобудівний завод ім. Єфремова, м. Москва) |

Відстань між центрами – 1400 мм. Висота центрів – 215 мм. Отвір у шпинделі – 47 мм. Найбільший діаметр оброблюваної деталі: Над супортом – 260 мм; Над станиною – 400 мм. |

|||

|

Токарно-гвинторізний верстат 1А616 (Куйбишівський верстатобудівний завод). |

Відстань між центрами – 710 мм. Висота центрів – 170 мм. Отвір у шпинделі – 32 мм. Найбільший діаметр оброблюваної деталі: Над супортом – 188 мм; Над станиною – 320 мм. |

|||

|

Токарно-гвинторізний верстат 163 (Тбіліський верстатобудівний завод) |

Відстань між центрами – 1400 мм. Висота центрів – 265 мм. Отвір у шпинделі – 65 мм. Найбільший діаметр оброблюваної деталі: Над супортом – 350 мм; Над станиною – 630 мм. |

|||

|

Токарно-гвинторізний верстат 9Н14С3 (Тбіліський верстатобудівний завод) |

Відстань між центрами – 710 мм. Висота центрів – 265 мм. Отвір у шпинделі – 65 мм. Найбільший діаметр оброблюваної деталі: Над супортом – 350 мм; Над станиною – 630 мм. |

|||

|

Токарно-гвинторізний верстат 165 (Рязанський верстатобудівний завод) |

Відстань між центрами – 2800ч5000 мм. Висота центрів – 500 мм. Отвір у шпинделі – 80 мм. Найбільший діаметр оброблюваної деталі: Над супортом – 650 мм; Над станиною – 1000 мм. Обороти шпинделя - 5ч500 об/хв. |

|||

|

Круглошліфувальний верстат ЗА164А (Завод «Комунар», м.Лубни, Полтавської області) |

Відстань між центрами – 2800 мм. Найбільший діаметр виробу – 400 мм. Найбільша вага виробу – 250 кг. Розміри найбільшого кола: Діаметр зовнішній – 750 мм; Діаметр внутрішній – 40 мм; Ширина – 70 мм. |

|||

|

СЛЕСАРНО-ЗБІРКОВЕ ВІДДІЛЕННЯ. |

||||

|

Прес гідравлічний горизонтальний П983 (Одеський завод пресів). |

Зусилля – 315 т. Тиск рідини в мережі – 200 кг/смІ. Найбільший хід плунжера – 850 мм. Максимальний діаметр виробу, що напресовується, - 1500 мм. Робоча рідина – олія. Відстань від торця плунжера до торця рухомої завзятої траверзи: Максимальне – 2900 мм; Мінімальне – 900 мм; Робоче – 2500 мм. |

|||

|

Прес гідравлічний одностійковий П6320 (Оренбурзький завод "Металіст"). |

Зусилля – 10 т. Тиск рідини у мережі – 160 кг/смІ. Хід штока – 400 мм. Габарити столу – 380Ч500 мм. |

|||

|

Обдирно-шліфувальний верстат ЗМ-634 (Джалал-Абадський ремонтний завод) |

Кількість кіл - 2 Розміри кіл - 400Ч40Ч203 мм Обороти шпинделя - 1420 об/хв. Відстань між центрами – 700 мм Висота центрів – 830 мм |

|||

|

Вертикально-свердлильний верстат 2А135 (Завод ім.Леніна м. Стерлітомак). |

Максимальний діаметр свердління – 35 мм. Конус шпинделя – Морзе №4. Виліт осі шпинделя – 300 мм. Хід шпинделя – 225 мм. Хід бабки – 200 мм. Швидкість шпинделя – 68-1100 об/хв. Діапазон подач – 0,12ч1,6 мм/об. |

|||

|

Ковальсько-зварювальне та заготівельне відділення. |

||||

|

Молот пневматичний кувальний М415А (Воронезький завод КПО). |

Вага частин, що подають - 400 кг. Число ударів за хвилину - 130 Ефективна кінетична енергія частин, що подають - 950 гм. Відстань від осі баби до станини – 520 мм. Відстань від дзеркала бойка до баби-530. Розміри дзеркала бойка – 265Ч100 мм. Оптимальний переріз заготовки, що проковується: Квадратної – 100 мм; Круглою – 115 мм. |

|||

|

Відрізний ножівковий верстат 872 (Краснодарський експериментальний завод ім. Калініна). |

Довжина ходу пильної рами – 140ч180 мм. Довжина полотна – 450 мм. Число ходів пильної рами за хв - 85-110. |

|||

|

Фрезерно-відрізний верстат 8В66 (Мінський верстатобудівний завод) |

Число оборотів пильного диска за хв. - 3,3ч25,5 Діаметр пильного диска – 710 мм. Швидкість різання – 7,4ч57 м/хв. Найбільший діаметр заготовки, що розрізається, - 230 мм. |

|||

|

Зварювальний перетворювач ПСО-300 |

Межі регулювання струму: |

|||

|

Трансформатор зварювальний ТД-500 (завод п/с М-5293) |

||||

|

Горн ковальський |

Виготовлений силами цеху. |

|||

|

Пекти нагрівальна камерна |

Площа пода – 0,66 мІ. Паливо: коксовий газ. |

|||

|

ЕЛЕКТРО-МЕХАНІЙСЬКА СЛУЖБА. |

||||

|

Верстат вертикально-свердлильний 2А125 (Механічний завод, сел. Кабаньє, Луганської області). |

Найбільший діаметр свердління – 25 мм. Хід шпинделя – 200 мм. Число оборотів шпинделя за хв. - 165ч2130. Найбільше переміщення столу – 400 мм. Габарити столу – 350Ч400 мм. |

|||

|

Обдирочно-шліфувальний верстат 3М-634 (Мукачівський завод ім. Кірова) |

Кількість кіл – 2. Розміри кіл - 400Ч40Ч203 мм. Обороти шпинделя за хв. - 700-1400. |

|||

|

Плоско-шліфувальний верстат 372Б (Московський верстатобудівний завод). |

Розміри виробів, що обробляються - 1000Ч300Ч400 мм. Розміри столу – 1000Ч300 мм. Висота кола – 40 мм. Діаметр кола: Зовнішній – 250ч350 мм; Внутрішній – 127 м. |

|||

|

Універсально-заточувальний верстат 3659А (Вітебський завод заточувальних верстатів). |

Діаметр свердлів, що заточуються, зинкерів - 80 мм. Кути заточування - 70 ° 140 °. Кількість пір'я інструменту, що заточується, - до 12. Шліфувальне коло: Діаметр зовнішній – 200 мм; Внутрішній – 32 м; Висота до – 70 мм. Число оборотів кола за хв. - 1850 |

Підйомно-транспортне обладнання

|

Найменування, №, завод-виробник |

Місце встановлення |

Технічна характеристика |

|||

|

Кран мостовий електричний №1 (Механічний завод, сел. Новобурейськ, Хабаровської обл.). |

Ковальсько-заготівельне відділення Механічне відділення. Відділення виготовлення стопорних стрижнів |

Вантажопідйомність – 5 т. Довжина мосту – 16,5 м. Швидкість пересування: Крана – 73,5 м/хв; Візки – 38 м/хв; Підйому - 10 м/хв. Висота підйому – 8 м. |

|||

|

Кран бруківка електрична №3 (Машинобудівний завод ст. Вузлова, Тульська обл.). |

Слюсарно-складальне відділення |

Вантажопідйомність – 15/3 т. Довжина мосту – 16,5 м. Швидкість пересування: Крана – 49 м/хв; Візки – 18 м/хв; Головного підйому – 2,2 м/хв; Допоміжного підйому – 9,7 м/хв. Висота підйому: Головного – 8,5 м; Допоміжного – 8,5 м. |

|||

|

Кран мостовий електричний №4 (Завод ПТО, м. Олександрія, Кіровоградська область). |

Слюсарно-складальне відділення |

Вантажопідйомність – 15/3 т. Довжина мосту – 16,5 м. Швидкість пересування: Крана – 75,3 м/хв; Візки – 34,5 м/хв; Головного підйому – 8 м/хв; Допоміжного підйому – 19,2 м/хв. Висота підйому: Головного – 8 м; Допоміжного – 8 м. |

|||

|

Візок електричний (Дніпропетровський завод металургійного обладнання). |

Між прольотами в осях 4-5 |

Вантажопідйомність – 10т; Рейкова калія - 1000 мм; База візка – 1600 мм. Розмір платформи – 2630Ч1650 мм. Швидкість пересування – 40 м/хв. Привід електродвигуна МТК-11-В, Потужністю 2,2 квт, 885 об/хв. Управління кнопкове. |

2. Спеціальна частина

2.1 Призначення та влаштування консольно-фрезерного широкоуніверсального верстата моделі 6Е80Ш

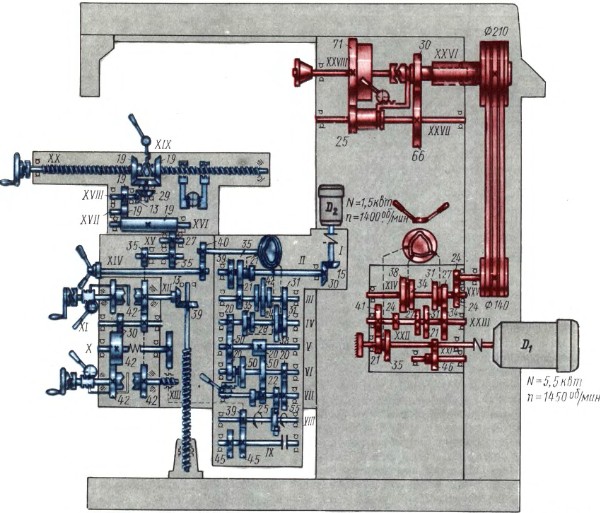

Малюнок 2.1.1 Консольно-фрезерний широкоуніверсальний верстат моделі 6Е80Ш

Широкоуніверсальний консольно-фрезерний горизонтальний верстат 6Е80Ш призначений для виконання фрезерних та деяких видів розточувальних робіт на деталях невеликих розмірівз чорних та кольорових металів та пластмас.

Застосовуються в умовах одиничного та серійного виробництва. Технічні характеристики верстатів дозволяють повністю використовувати можливості інструменту зі швидкорізальної сталі, а також інструменту, оснащеного твердосплавними пластинами.

Поворотна фрезерна головка з висувною піноллю дозволяє проводити фрезерування похилих поверхонь деталей. Використання ділильної головки, поворотного столу, лещат розширює технічні можливості верстата.

Верстати працюють за принципом фрезерування нерухомою фрезою, що обертається, закріпленою в горизонтальному або вертикальному шпинделі. Переміщення столу (координата X), санок (координата Y), консолі (координата Z) використовуються як робочі або настановні переміщення.

Використання в обладнанні ЧПУ дозволяє обробляти деталі за програмою в автоматичному режимі.

Особливості конструкції:

Стійка є базовим вузлом, на який монтуються всі інші вузли та механізми. Стійка жорстко з'єднана з плитою (підставою). На хоботі верстата змонтована вертикальна шпиндельна головка, а на напрямних хобота кріпляться підвіски для роботи з довгими оправками.

Коробка швидкостей горизонтального шпинделя змонтована у стійці. Привід вертикального шпинделя здійснюється від електродвигуна, винесеного вгору голівки.

Задня стінка консолі виконана у вигляді напрямних «ластівчин хвіст». Санки переміщаються в поперечному напрямку на консолі і мають напрямні для столу. Зі столом пов'язаний гвинт поздовжньої подачі. Робота можлива як методом попутного, і методом зустрічного фрезерования.

Склад верстата:

Механізм перемикання вертикального переміщення столу, санки, стіл, система охолодження, електрошафа, механізми перемикання поперечного переміщення столу, станина, коробка подач, механізм перемикання подач, механізм перемикання частоти обертання горизонтального шпинделя, коробка швидкостей та шпиндель, хобот зі шпиндельною головкою, захисний пристрій, механізм перемикання частоти обертання вертикального шпинделя, підвіска, консоль

Пристрої та робота верстата та його основних частин.

Органи управління та їх призначення:

Рукоятка ручного вертикального перемішав столу

Маховик ручного поперечного переміщення санок

Рукоятка увімкнення вертикальної подачі

Черв'як вибірки люфта на поздовжньому гвинті

Маховик ручного переміщеннястолу

Затискач столу

Перемикач «Освітлення»

Рукоятка затискача гільзи шпинделя

Кран системи охолодження

Рукоятка увімкнення електромережі

Кнопка швидкого переміщення столу

Кнопка "Пуск"

Кнопка "Стоп" аварійна

Рукоятка затиску санок

Рукоятка увімкнення поперечної подачі

Рукоятка затискача консолі

Вимикач електродвигуна подач

Вимикач електронасосу охолодження

Перемикач напряму обертання горизонтального шпинделя

Кнопка "Поштовх"

Перемикач напряму обертання вертикального шпинделя

Рукоятка перемикання перебору горизонтального шпинделя

Рукоятка перемикання швидкостей горизонтального шпинделя

Ручне переміщення хобота

Затискач хоботі на станині

Затискач фрезерної головки до хобота

Черв'як повороту головки фрезерної у поздовжній площині столу

Черв'як повороту головки фрезерної у поперечній площині столу

Рукоятка перебору вертикального шпинделя

Ручка перемикання перебору шківів вертикального шпинделя

Рукоятка перемикання швидкостей вертикального шпинделя

Рукоятка переміщення гільзи вертикального шпинделя

Рукоятка увімкнення поздовжньої подачі

Рукоятка перебору коробки подач

Рукоятка перемикання подач

Гвинти затиску санок верстата 6Т80

Кнопка "Стоп"

Кінематична схема.

Привід шпинделів здійснюється від електродвигунів через клинопасову передачу.

Шпинделі має по 12 різних швидкостей, одержуваних при пересуванні зубчастих блоків по шліцевих валів. Провід подач здійснюється від електродвигуна через сполучну муфту від вала IX на коробку подач. Через переміщення зубчастих блоків коробка подач забезпечує отримання 18 різних подач, які передаються на вал ХУI консолі і далі при включенні відповідної кулачкової муфти до гвинтів поздовжнього, поперечного і вертикального переміщення.

Прискорені переміщення здійснюються від електродвигуна через вали IX, X, ХП, ХУ, електромагнітну та обгінну муфту на вал ХЛ консолі.

Включення та реверсування поздовжніх, поперечних, вертикальних подач проводиться двосторонніми кулачковими муфтами.

Станіна є базовою частиноюверстата, на якій монтуються решта складових частин і механізмів. Стійка станини жорстко з'єднана з плитою (основою), що є резервуаром рідини, що охолоджує.

На хоботі верстата 6Е80Ш змонтована вертикальна шпиндельна головка, а на напрямних хобота кріпляться підвіски для роботи з довгими оправками. Підвіски мають опору кочення та опору ковзання. Підвіски на верстатах не взаємозамінні, для встановлення підвісок головку розгорнути вгору.

Коробка швидкостей горизонтального шпинделя змонтована у станині. З'єднання з електродвигуном здійснюється через клинопасову передачу. Огляд і доступ до коробки швидкостей - через вікно вузла перемикання швидкостей з сторони станини. Привід вертикального шпинделя верстата здійснюється від електродвигуна, винесеного на верх головки через клинопасову передачу, роликову муфту зчеплення і коробку швидкостей.

Шпиндель змонтувавши у висувній гільзі. Шпиндельна головка верстата 6Е80Ш кріпиться до хобота через затискач і має можливість повороту в поперечному та поздовжньому напрямках столу. Привід подач розміщений у консолі. Спереду, в нижню частину консолі вбудований фланцевий електродвигун, з лівого боку консолі кріпиться коробка подач з механізмом перемикання подач та механізмом включення вертикального переміщення столу, з правої – механізм увімкнення поперечного переміщення столу. Вісімнадцятиступінчаста коробка подач має ланцюг прискореного ходу із запобіжною муфтою, що унеможливлює поломку приводу подач при перевантаженнях.

На одному валу із запобіжною муфтою змонтовано електромагнітну муфту та обгінну муфту. Увімкнення швидких переміщень столу здійснюється кнопкою. Механізм перемикання подач складається з рукояток кулачка з профільними пазами, лімба та важелів для перемикання зубчастих коліс.

Перемикання зубчастих коліс коробки подач відбувається при обертанні лімба навколо осі та при обертанні осі рукояткою.

Включення вертикального та поперечного механічних переміщень столу здійснюється рукоятками Напрямок руху рукояток менімонічно пов'язаний із напрямком руху столу.

Ручне вертикальне переміщення стола здійснюється ручкою, поперечне - маховиком.

Задня стінка консолі виконана у вигляді напрямних "ластівчин хвіст".

Верхня частина консолі має прямокутні напрямні, якими переміщуються санки.

Санки переміщаються в поперечному напрямку на консолі і мають напрямні для столу.

Зі столом пов'язаний гвинт поздовжньої подачі. У санках знаходяться конічні шестірні, що обертають гвинт, рукоятки та механізм включення поздовжньої подачі.

Працюючи методом попутного фрезерування передбачена вибірка зазорів між різьбленням ходового гвинта і гайок поворотом черв'яка.

Працюючи методом зустрічного фрезерування сильно зношується ходовий гвинт. Тому, якщо на верстаті тривалий часвиконується одна робота, слід міняти ділянку роботи гвинта.

Для здійснення поперечної подачі служить кронштейн з гайкою, що закріплений на корпусі санчат і з'єднаний з гвинтом консолі.

Основні технічні дані та характеристики верстата.

Розміри робочої поверхні столу (довжина x ширина), мм 200 x 800

Число Т-подібних пазів столу 3

Найбільше переміщення столу, мм

подовжнє 560

поперечне 220

Відстань від осі горизонтального шпинделя до робочої поверхні столу, мм

найменше 0

найбільше 400

Відстань від торця вертикального шпинделя до робочої поверхні столу, мм

найменше 15

найбільше 400

Кут повороту шпиндельної голівки, град

у поздовжній площині столу ± 45

у поперечній площині столу (до станини) 30

у поперечній площині столу (від станини) 45

Хід гільзи шпиндельної головки, мм 70

Кількість частот обертання шпинделя (горизонтального/вертикального) 12

Межі частот обертання шпинделя, хв -1

горизонтального 50-2240

вертикального 56-2500

Кількість подач столу 18

Межі подач столу, мм/хв

поздовжніх та поперечних 20-1000

вертикальних 10-500

Швидкість швидкого переміщення столу, м/хв

поздовжнього та поперечного 3,35

вертикального 1,7

Ціна поділу лімбів переміщення столу, мм

поздовжнього та поперечного 0,05

вертикального 0,02

Ціна поділу лімба переміщення гільзи вертикального шпинделя, мм 0,05

Габаритні розміри верстата (довжина x ширина x висота), мм 1600х1875х2080

Маса верстата (з електроустаткуванням), кг 1430

Інструмент, який застосовується для обробки на верстаті.

Горизонтально-фрезерний консольний верстат 6Т80Ш відрізняються наявністю консолі та горизонтальним розташуванням шпинделя при обробці циліндричними, кутовими та фасонними фрезами плоских та фасонних поверхонь заготовок з різних матеріалів. Можуть також використовуватися торцеві та кінцеві фрези.

Циліндричні фрези використовуються при обробці площин. Ці фрези можуть бути з прямими та гвинтовими зубами. Фрези з гвинтовими зубами працюють плавно; вони широко застосовуються з виробництва. Фрези з прямими зубами використовуються лише для обробки вузьких площин, де переваги фрез з гвинтовим зубом не мають великого впливу на процес різання. При роботі циліндричних фрез з гвинтовими зубами виникають осьові зусилля, які при вугіллі нахилу зуба ОМЕГА = 30-:-45* досягають значної величини. Тому застосовують циліндричні здвоєні фрези, у яких гвинтові ріжучі зуби мають різний напрямок нахилу. Це дозволяє врівноважити осьові зусилля, що діють на фрези, у процесі різання. У місці стику фрез передбачається перекриття ріжучих кромок однієї фрези різальними кромками інший. Циліндричні фрези виготовляються із швидкорізальної сталі, а також оснащуються твердосплавними пластинками, плоскими та гвинтовими.

Кутові фрези використовуються при фрезеруванні кутових пазів та похилих площин. Однокутні фрези мають ріжучі кромки, розташовані на конічній поверхні та торці. Двохуглові фрези мають ріжучі кромки, розташовані на двох суміжних конічних поверхнях.

Кутові фрези знаходять широке застосування в інструментальному виробництві для фрезерування стружкових канавок різних інструментів. У процесі роботи однокутовими фрезами виникають осьові зусилля різання, так як зрізання металу заготовки проводиться в основному ріжучими кромками, розташованими на конічній поверхні. У двокутових фрез осьові зусилля, що виникають при роботі двох суміжних кутових кромок зуба, трохи компенсують один одного, а при роботі симетричних двокутових фрез вони взаємно врівноважуються. Тому двокутові фрези працюють плавніше. Кутові фрези малих розмірів виготовляються кінцевими з циліндричним або конічним хвостовиком.

Фасонні фрези набули значного поширення при обробці різноманітних фасонних поверхонь. Переваги застосування фасонних фрез особливо сильно виявляються при обробці заготовок з великим ставленням довжини до ширини поверхонь, що фрезеруються. Короткі фасонні поверхні в умовах великосерійного виробництва краще обробляти протягуванням. Фасонні фрези за конструкцією зубів поділяються на фрези з потилованими зубами і фрези з гострими (гострозаточеними) зубами.

Торцеві фрези широко застосовуються для обробки площин на вертикально-фрезерних верстатах. Ось їх встановлюється перпендикулярно до обробленої площини деталі. На відміну від циліндричних фрез, де всі точки ріжучих кромок є профільуючими і формують оброблену поверхню, у торцевих фрез тільки вершини кромок зубців є профільуючими. Торцеві ріжучі кромки є допоміжними. Головну роботурізання виконують бічні ріжучі кромки, розташовані на зовнішній поверхні.

Кінцеві фрези застосовуються для обробки глибоких пазів у корпусних деталях контурних виїмок, уступів, взаємно перпендикулярних площин. Кінцеві фрези в шпинделі верстата кріпляться конічним або циліндричним хвостовиком. У цих фрез основну роботу різання виконують головні ріжучі кромки, розташовані на циліндричній поверхні, а допоміжні торцеві ріжучі кромки лише зачищають дно канавки. Такі фрези, як правило, виготовляються з гвинтовими чи похилими зубами. Кут нахилу зубів сягає 30-45*. Діаметр кінцевих фрез вибирають меншим (до 0,1 мм) ширини канавки, так як при фрезеруванні спостерігається розбивання канавки.

Торцеві насадні фрези кріпляться за допомогою перехідного фланця. Оправлення в конусі шпинделя кріпиться шомполом. На шию оправки надівається перехідний фланець і фреза, яка кріпиться гвинтом. Фрези, що в отворі канавку під шпонку, кріпляться на оправці з буртом, що має пази під шипи шпинделя.

Торцеві та кінцеві фрези, що мають хвостовик з конусом Морзе, кріпляться в конусі шпинделя за допомогою перехідної втулки.

Фрези великого діаметра, що мають на торці циліндричну виточку, пази та чотири наскрізні отвори, надягаються безпосередньо на головку шпинделя і кріпляться гвинтами.

При установці інструменту слід пам'ятати, що на точність обробки та довговічність інструменту негативно впливає його биття. Тому необхідно стежити за якістю ріжучого інструменту, оправок та проміжних кілець.

2.2 Технологічний процес капітального ремонту консольно-фрезерного широкоуніверсального верстата моделі 6Е80Ш

Огляд верстата:

1.Зовнішній огляд верстата (без розбирання виявлення дефектів) стану та роботи верстата загалом і по вузлам;

2.Огляд та перевірка стану механізмів приводу головного руху та подач;

3.Регулювання зазорів ходових гвинтів столу;

4.Регулювання підшипників шпинделя;

5.Перевірка роботи механізмів перемикання швидкостей та подач;

6.Регулювання механізмів включення кулачкових муфт та подач та фрикційної муфти прискореного ходу;

7.Регулювання клинів столу, санок, консолі та хобота;

8.Огляд напрямних, зачистка вибоїн та задирок;

9.Підтяжка ослаблих кріпильних деталей;

10. Перевірка справності дії обмежувальних кулачків;

11.Перевірка стану та дрібний ремонт систем охолодження та мастила;

12.Перевірка стану та ремонт огороджувальних пристроїв;

13.Виявлення деталей, що вимагають заміни при найближчому ремонті (починаючи з другого малого ремонту);

Малий ремонт верстата:

1.Часткова розбирання вузлів;

2. Промивання всіх вузлів;

3.Регулювання або заміна підшипників кочення;

4. Зачистка задирок і вибоїн на зубах шестерень, сухарях та вилках перемикання;

5. Заміна та додавання фрикційних дисків муфти прискореного ходу (починаючи з другого ремонту);

6.Пришабрування та зачистка клинів та планок;

7. Зачистка ходових гвинтів та заміна зношених гайок;

8.Зачистка вибоїн та задирів напрямних та робочої поверхні столу;

9. Заміна зношених та зламаних кріпильних деталей

10.Перевірка та регулювання механізмів включення швидкостей та подач;

11.Ремонт систем мастила та охолодження;

12. Випробування верстата на холостому ходу, перевірка на шум, нагрівання та точність по оброблюваної деталі.

Середній ремонт верстата:

1.Вузлове розбирання верстата;

2. Промивання всіх вузлів;

3.Огляд деталей розібраних вузлів;

4.Складання дефектів відомості;

5.Регулювання або заміна підшипників шпинделя;

6. Заміна або відновлення шліцевих валів;

7. Заміна зношених втулок та підшипників;

8. Заміна дисків та деталей фіксатора фрикційної муфти прискореного ходу;

9. Заміна зношених зубчастих коліс;

10. Відновлення або заміна зношених ходових гвинтів та гайок;

11.Пришабрування або заміна регулювальних клинів;

12.Ремонт насосів та арматури систем змащування та охолодження;

13.Виправлення шабренням або шліфуванням поверхонь напрямних, якщо їх знос перевищує допустимий;

14. Забарвлення зовнішніх поверхонь верстата;

15. Обкатка верстата на холостому ходу (на всіх швидкостях та подачах) з перевіркою на шум та нагрівання;

16. Перевірка верстата на точність і жорсткість за ГОСТ 17734-72.

Капітальний ремонт верстата:

Капітальний ремонт проводиться з повним розбиранням всіх вузлів верстата, за результатами якої в обов'язковому порядку складається дефектно-кошторисна відомість. В результаті ремонту повинні бути відновлені або замінені всі зношені вузли та деталі верстата, а також відновлено його початкову точність, жорсткість та потужність. Характер та обсяг робіт при даному виді ремонту визначаються для конкретних умов експлуатації єдиною системою планово-попереджувального ремонту.

2.3 Змащення фрезерного вертикального верстата з хрестовим столом та УЦІ моделі 65А80Ф13

Система змазки.

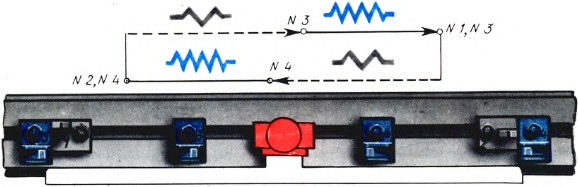

Система мастила складається з 2-х незалежних систем:

Централізованого мастила;

Періодична система мастила.

Централізована система мастила верстата.

Централізована система мастила призначена для мастила приводу головного руху, охолодження передніх підшипників шпинделя та живлення періодичної системимастила.

Змащення від насосної установкиНП, розташованої в мастильному відсіку гідростанції верстата, через сітчастий фільтр Ф2подеться на охолодження шпинделя. На потіку, що відводить зі шпинделя паралельно підключений оригінальний дросель ДР1, що служить для регулювання кількості мастила, що подається на мастило головного приводу і послідовно дросель ДР2,

розташований на станції, що регулює витрату мастила на охолодження шпинделя.

Налагодження системи мастила проводиться таким чином:

Вивернути гвинт запобіжного клапанаКП;

Закрити дросель ДР2;

Увімкнути насосну станцію;

Встановити тиск 0,2 МПа;

настроїти реле тиску РД на цей тиск;

Встановити тиск 0,35...0,4 МПа;

Відкрити дросель ДР2 забезпечивши тиск на станції 0,3 МПа.

Дросель ДР1 при збиранні та експлуатації не регулюється.

Періодична система мастила.

Періодична система мастила призначена для мастила напрямних, кулькових гвинтів з опорами, всіх трьох координат (стола, санок, бабки).

Система включає:

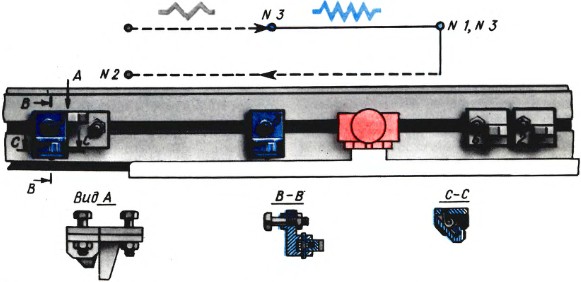

Одномагістральний насос періодичної діїз гідравлічним приводом Н;

Живильники П1, П2, П3, П4, що служать для дозованого розподілу мастильного матеріалу по точках;

Клапан запобіжний КП1;

Кінцевий вимикач ВК, який служить контролю спрацьовування живильника;

Прилад керування ПУ, який служить для включення через задані проміжки часу розподільника Р4, що управляє насосом Н.

Система мастила працює наступним чином.

Через задані проміжки часу прилад управління та контролю видає команду циклічне включення золотника Р4 керуючого насосом Н і починає відлік часу тривалості циклу мастила.

На панелі приладу спалахує біла лампа «Змащення». Від насоса мастильний матеріал надходить до центрального живильника П1 і від нього до наступних живильників П2, П3, П4 і мастильних точок.

Після відпрацювання живильником П1 повного циклу в схему приладу управління надходить сигнал кінцевого вимикача ВК. За цей час шток ВК здійснює 1 зворотно-поступальний рух. Прилад керування після отримання сигналу від ВК видає команду на вимикання золотника Р4 і насоса Н. цикл мастила закінчено, спалахує зелена лампа «Пауза». Якщо протягом контрольного часу, на який налаштовано прилад керування, сигнал про закінчення циклу не надходить, на пульті приладу спалахує червона лампа «Аварія».

Експлуатація системи мастила.

При початковому пуску верстата або після тривалої перерви у роботі необхідно провести прокачування системи.

Використовуючи інструкцію з експлуатації приладу керування, встановити контрольний час не менше 30 секунд, час паузи - 8-10 секунд.

Прокачування проводити близько трьох годин.

Перевірити, чи надходить масло в точки мастила.

Після прокачування час паузи між увімкненнями насосів встановити 20 хвилин.

При надмірній чи недостатній кількості мастила можна змінити час паузи, користуючись приладом керування.

Технічне обслуговування та можливі несправностів роботі системи дивись «Паспорти на систему мастила, прилад керування, насос одномагістральний і однолінійні живильники що поставляються зі верстатом.

У процесі експлуатації необхідно перевірити щоденно:

Рівень олії в баку станції мастила;

Подібні документи

Експлуатація широкоуніверсального консольно-фрезерного верстата 6М82Ш, 6М83Ш. Загальні відомості, основні технічні дані та характеристики, заходи безпеки під час роботи та обслуговування. Склад верстата, порядок його встановлення, підготовка та початковий пуск.

контрольна робота , доданий 08.01.2010

Пристрій та принцип роботи токарно-револьверного верстата 1В340Ф30. Розробка графіка ремонту, технологічних процесів розбирання механізмів верстата та ремонту його деталей, складання обладнання. Розрахунок матеріальних витрат за капітальний ремонт оборудования.

дипломна робота , доданий 26.03.2010

Розробка приводу обертального руху шпинделя та структури шпиндельного вузла консольно-вертикально-фрезерного верстата. Кінематичний та силовий розрахунок приводу головного руху верстата. Проект розгортки складальної одиниці та конструкції шпиндельного вузла.

курсова робота , доданий 16.05.2014

Принцип роботи широкоуніверсального фрезерного верстата. Кінематичний розрахунок коробки швидкостей шпинделів, зубчастих передач, валів. Визначення навантажень та напруг. Розробка технологічного процесу виготовлення хробака. Розрахунок режимів різання.

дипломна робота , доданий 14.04.2013

Технічна характеристика горизонтально-фрезерного верстата моделі 6П80Г та область його застосування. Призначення основних вузлів, механізмів та органів управління верстата. Кінематика верстата та принципи його роботи. Оцінка точності кінематичного розрахунку приводу.

курсова робота , доданий 26.01.2013

Призначення та технічні характеристики горизонтально-фрезерного верстата. Побудова графіка частот обертання. Вибір двигуна та силовий розрахунок приводу. Визначення чисел зубів зубчастих коліс та крутних моментів на валах. Опис системи мастила вузла.

курсова робота , доданий 14.07.2012

Аналіз базової моделі широкоуніверсального фрезерного верстата, обґрунтування модернізації. Кінематичний розрахунок приводу головного руху. Функціональна схемаВЧПУ. Розробка циклу позиціонування. Силові та інші розрахунки деталей та механізмів приводу.

дипломна робота , доданий 19.05.2011

Електромеханічне встаткування механічного цеху. Технологічний процес фрезерного верстата. Кінематична схема та її опис. Розрахунок та вибір світильників. Електроустаткування систем управління. Схема підключення VFD-B та його технічна експлуатація.

курсова робота , доданий 01.06.2012

Призначення, сфера застосування та класифікація вальцедекового верстата. Лушкарі з гумовими валками, технологічні показники роботи. Схема підвіски груд. Пристрій верстата: технологічний процесу машині, технічна характеристика обладнання.

курсова робота , доданий 05.06.2015

Огляд конструкцій широкоуніверсальних фрезерних верстатів. Призначення, влаштування вузлів та особливості компонування верстата моделі 6Р82Ш. Технологічні операції, що виконуються на ньому. Розрахунок параметрів режиму різання типових операцій механічної обробки.

ВСТУП

Сучасне обладнання промислових підприємств має високі розрахункові показники надійності. Однак у процесі експлуатації під впливом різних факторів, умов та режимів роботи вихідний стан обладнання безперервно погіршується, знижується його експлуатаційна надійність та збільшується ймовірність виникнення відмов. Надійність обладнання залежить не тільки від якості його виготовлення, а й від науково-обґрунтованої експлуатації, правильного технічного обслуговування та своєчасного ремонту. У основі процесу експлуатації лежать послідовні у часі зміни станів роботи, резерву, ремонту, технічного обслуговування, зберігання тощо.

В даний час у промисловості для ведення виробничої експлуатації та підтримки технічного стану обладнання відповідно до вимог нормативно-технічної документації застосовується система планово-попереджувального ремонту ( ППР). Основним техніко-економічним критерієм системи ППР є мінімум простоїв обладнання на основі жорсткої регламентації ремонтних циклів. Відповідно до цього критерію періодичність та обсяг робіт з технічного обслуговуваннята ремонту визначаються заздалегідь встановленими для всіх видів обладнання типовими нормативами. Такий підхід попереджає прогресуючий знос обладнання та зменшує раптовість виходу його з ладу. Система ППР дає можливість підготувати керовану та прогнозовану на тривалий період ремонтну програму: за видами ремонтів, типами обладнання, підприємств та галузі в цілому. Постійність ремонтних циклів дозволяє здійснювати довгострокове планування процесу виробництва, а також прогнозувати матеріальні, фінансові та трудові ресурси, необхідні капітальні вкладення у розвиток виробничої бази ремонту. Це спрощує планування профілактичних заходів, дозволяє здійснити попередню підготовку ремонтних робіт, виконувати їх у мінімальні терміни, підвищує якість ремонту та зрештою збільшує надійність виробничого процесу. Таким чином, система ПВР призначена для забезпечення надійності промислового обладнання в умовах жорсткого централізованого планування та управління.

1. Вихідні дані до курсового проекту

Модель верстата 6Т80Ш

Рік випуску до 1967р.

Початок ремонтного циклу 01.2000 (після капітального ремонту)

Робота слюсарів в одну зміну.

2. Технічний опис верстата.

2.1 Призначення та сфера застосування верстата.

Горизонтально-фрезерний консольний верстат з вертикальним поворотним шпинделем підвищеної точності моделі 6Т80Ш призначений для обробки площин деталей різної конфігурації зі сталі, чавуну та кольорових металів циліндричними, дисковими та торцевими фрезами. На верстаті зручно фрезерувати площини, торці, скоси, пази на невеликі деталі різноманітної конфігурації зі сталі, чавуну, кольорових металів і пластмас.

2.2 Склад верстата.

Механізм перемикання вертикального переміщення столу, санки, стіл, система охолодження, електрошафа, механізми перемикання поперечного переміщення столу, станина, коробка подач, механізм перемикання подач, механізм перемикання частоти обертання горизонтального шпинделя, коробка швидкостей та шпиндель, хобот зі шпиндельною головкою, захисний пристрій, механізм перемикання частоти обертання вертикального шпинделя, підвіска, консоль.

2.3 Пристрої та робота верстата та його основних частин.

Органи управління та їх призначення:

- Рукоятка ручного вертикального перемішав столу

Маховик ручного поперечного переміщення санок

Рукоятка увімкнення вертикальної подачі

Черв'як вибірки люфта на поздовжньому гвинті

Маховик ручного переміщення столу

Затискач столу

Перемикач «Освітлення»

Рукоятка затискача гільзи шпинделя

Кран системи охолодження

Рукоятка увімкнення електромережі

Кнопка швидкого переміщення столу

Кнопка "Пуск"

Кнопка "Стоп" аварійна

Рукоятка затиску санок

Рукоятка увімкнення поперечної подачі

Рукоятка затискача консолі

Вимикач електродвигуна подач

Вимикач електронасосу охолодження

Перемикач напряму обертання горизонтального шпинделя

Кнопка "Поштовх"

Перемикач напряму обертання вертикального шпинделя

Рукоятка перемикання перебору горизонтального шпинделя

Рукоятка перемикання швидкостей горизонтального шпинделя

Ручне переміщення хобота

Затискач хоботі на станині

Затискач фрезерної головки до хобота

Черв'як повороту головки фрезерної у поздовжній площині столу

Черв'як повороту головки фрезерної у поперечній площині столу

Рукоятка перебору вертикального шпинделя

Ручка перемикання перебору шківів вертикального шпинделя

Рукоятка перемикання швидкостей вертикального шпинделя

Рукоятка переміщення гільзи вертикального шпинделя

Рукоятка увімкнення поздовжньої подачі

Рукоятка перебору коробки подач

Рукоятка перемикання подач

Гвинти затиску санок верстата 6Т80

Кнопка "Стоп"

Привід шпинделів здійснюється від електродвигунів через клинопасову передачу.

Шпинделі має по 12 різних швидкостей, одержуваних при пересуванні зубчастих блоків по шліцевих валів.

Провід подач здійснюється від електродвигуна через сполучну муфту від вала IX на коробку подач. Через переміщення зубчастих блоків коробка подач забезпечує отримання 18 різних подач, які передаються на вал ХУI консолі і далі при включенні відповідної кулачкової муфти до гвинтів поздовжнього, поперечного і вертикального переміщення.

Прискорені переміщення здійснюються від електродвигуна через вали IX, X, ХП, ХУ, електромагнітну та обгінну муфту на вал ХЛ консолі.

Включення та реверсування поздовжніх, поперечних, вертикальних подач проводиться двосторонніми кулачковими муфтами.

Рис 2.1. Кінематична схема.

Станина є базової частиною верстата, де монтуються решта складових частин і механізми. Стійка станини жорстко з'єднана з плитою (основою), що є резервуаром рідини, що охолоджує.

На хоботі верстата 6Т80Ш змонтована вертикальна шпиндельна головка, а на напрямних хобота кріпляться підвіски

для роботи із довгими оправками. Підвіски мають опору кочення та опору ковзання. Підвіски на верстатах не взаємозамінні, для встановлення підвісок головку розгорнути вгору.

Коробка швидкостей горизонтального шпинделя змонтована у станині. З'єднання з електродвигуном здійснюється через клинопасову передачу. Огляд і доступ до коробки швидкостей - через вікно вузла перемикання швидкостей з сторони станини.

Привід вертикального шпинделя верстата здійснюється від електродвигуна, винесеного на верх головки через клинопасову передачу, роликову муфту зчеплення і коробку швидкостей.

Шпиндель змонтувавши у висувній гільзі. Шпиндельна головка верстата 6Т80Ш кріпиться до хобота через затискач і має можливість повороту в поперечному та поздовжньому напрямках столу.

Привід подач розміщений у консолі. Спереду, в нижню частину консолі вбудований фланцевий електродвигун, з лівого боку консолі кріпиться коробка подач з механізмом перемикання подач та механізмом включення вертикального переміщення столу, з правої – механізм увімкнення поперечного переміщення столу.

Вісімнадцятиступінчаста коробка подач має ланцюг прискореного ходу із запобіжною муфтою, що унеможливлює поломку приводу подач при перевантаженнях.

На одному валу із запобіжною муфтою змонтовано електромагнітну муфту та обгінну муфту. Увімкнення швидких переміщень столу здійснюється кнопкою. Механізм перемикання подач складається з рукояток кулачка з профільними пазами, лімба та важелів для перемикання зубчастих коліс.

Перемикання зубчастих коліс коробки подач відбувається при обертанні лімба навколо осі та при обертанні осі рукояткою.

Включення вертикального та поперечного механічних переміщень столу здійснюється рукоятками Напрямок руху рукояток менімонічно пов'язаний із напрямком руху столу.

Ручне вертикальне переміщення стола здійснюється ручкою, поперечне - маховиком.

Задня стінка консолі виконана у вигляді напрямних "ластівчин хвіст".

Верхня частина консолі має прямокутні напрямні, якими переміщуються санки.

Санки переміщаються в поперечному напрямку на консолі і мають напрямні для столу.

Зі столом пов'язаний гвинт поздовжньої подачі. У санках знаходяться конічні шестірні, що обертають гвинт, рукоятки та механізм включення поздовжньої подачі.

Працюючи методом попутного фрезерування передбачена вибірка зазорів між різьбленням ходового гвинта і гайок поворотом черв'яка.

Працюючи методом зустрічного фрезерування сильно зношується ходовий гвинт. Тому, якщо на верстаті тривалий час виконується одна робота, слід міняти ділянку роботи гвинта.

Для здійснення поперечної подачі служить кронштейн з гайкою, що закріплений на корпусі санчат і з'єднаний з гвинтом консолі.

3. Основні технічні дані та характеристики верстата.

Розміри робочої поверхні столу (довжина x ширина), мм 200 x 800

Число Т-подібних пазів столу 3

Найбільше переміщення столу, мм

подовжнє 560

поперечне 220

Відстань від осі горизонтального шпинделя до робочої поверхні столу, мм

найменше 0

найбільше 400

Відстань від торця вертикального шпинделя до робочої поверхні столу, мм

найменше 15

найбільше 400

Кут повороту шпиндельної голівки, град

у поздовжній площині столу ± 45

у поперечній площині столу (до станини) 30

у поперечній площині столу (від станини) 45

Хід гільзи шпиндельної головки, мм 70

Кількість частот обертання шпинделя (горизонтального/вертикального) 12

Межі частот обертання шпинделя, хв -1

горизонтального 50-2240

вертикального 56-2500

Кількість подач столу 18

Межі подач столу, мм/хв

поздовжніх та поперечних 20-1000

вертикальних 10-500

Швидкість швидкого переміщення столу, м/хв

поздовжнього та поперечного 3,35

вертикального 1,7

Ціна поділу лімбів переміщення столу, мм

поздовжнього та поперечного 0,05

вертикального 0,02

Ціна поділу лімба переміщення гільзи вертикального шпинделя, мм 0,05

Габаритні розміри верстата (довжина x ширина x висота), мм 1600х1875х2080

Маса верстата (з електроустаткуванням), кг 1430

4. Інструмент, який використовується при обробці на верстаті.

Горизонтально- фрезерний консольний верстат 6Т80Ш відрізняються наявністю консолі та горизонтальним розташуванням шпинделя при обробці циліндричними, кутовими та фасонними фрезами плоских та фасонних поверхонь заготовок з різних матеріалів. Можуть також використовуватися торцеві та кінцеві фрези.

Циліндричні фрези використовуються при обробці площин. Ці фрези можуть бути з прямими та гвинтовими зубами. Фрези з гвинтовими зубами працюють плавно; вони широко застосовуються з виробництва. Фрези з прямими зубами використовуються лише для обробки вузьких площин, де переваги фрез з гвинтовим зубом не мають великого впливу на процес різання. При роботі циліндричних фрез з гвинтовими зубами виникають осьові зусилля, які при вугіллі нахилу зуба ОМЕГА = 30-:-45* досягають значної величини. Тому застосовують циліндричні здвоєні фрези, у яких гвинтові ріжучі зуби мають різний напрямок нахилу. Це дозволяє врівноважити осьові зусилля, що діють на фрези, у процесі різання. У місці стику фрез передбачається перекриття ріжучих кромок однієї фрези різальними кромками інший. Циліндричні фрези виготовляються із швидкорізальної сталі, а також оснащуються твердосплавними пластинками, плоскими та гвинтовими.

Кутові фрези використовуються при фрезеруванні кутових пазів та похилих площин. Однокутні фрези мають ріжучі кромки, розташовані на конічній поверхні та торці. Двохуглові фрези мають ріжучі кромки, розташовані на двох суміжних конічних поверхнях. Кутові фрези знаходять широке застосування в інструментальному виробництві для фрезерування стружкових канавок різних інструментів. У процесі роботи однокутовими фрезами виникають осьові зусилля різання, так як зрізання металу заготовки проводиться в основному ріжучими кромками, розташованими на конічній поверхні. У двокутових фрез осьові зусилля, що виникають при роботі двох суміжних кутових кромок зуба, трохи компенсують один одного, а при роботі симетричних двокутових фрез вони взаємно врівноважуються. Тому двокутові фрези працюють плавніше. Кутові фрези малих розмірів виготовляються кінцевими з циліндричним або конічним хвостовиком.

Фасонні фрези набули значного поширення при обробці різноманітних фасонних поверхонь. Переваги застосування фасонних фрез особливо сильно виявляються при обробці заготовок з великим ставленням довжини до ширини поверхонь, що фрезеруються. Короткі фасонні поверхні в умовах великосерійного виробництва краще обробляти протягуванням. Фасонні фрези за конструкцією зубів поділяються на фрези з потилованими зубами і фрези з гострими (гострозаточеними) зубами.

Торцеві фрези широко застосовуються для обробки площин на вертикально-фрезерних верстатах. Ось їх встановлюється перпендикулярно до обробленої площини деталі. На відміну від циліндричних фрез, де всі точки ріжучих кромок є профільуючими і формують оброблену поверхню, у торцевих фрез тільки вершини кромок зубців є профільуючими. Торцеві ріжучі кромки є допоміжними. Головну роботу різання виконують бічні ріжучі кромки, розташовані на зовнішній поверхні.

Кінцеві фрези застосовуються для обробки глибоких пазів у корпусних деталях контурних виїмок, уступів, взаємно перпендикулярних площин. Кінцеві фрези в шпинделі верстата кріпляться конічним або циліндричним хвостовиком. У цих фрез основну роботу різання виконують головні ріжучі кромки, розташовані на циліндричній поверхні, а допоміжні торцеві ріжучі кромки лише зачищають дно канавки. Такі фрези, як правило, виготовляються з гвинтовими чи похилими зубами. Кут нахилу зубів сягає 30-45*. Діаметр кінцевих фрез вибирають меншим (до 0,1 мм) ширини канавки, так як при фрезеруванні спостерігається розбивання канавки.

Торцеві насадні фрези кріпляться за допомогою перехідного фланця. Оправлення в конусі шпинделя кріпиться шомполом. На шию оправки надівається перехідний фланець і фреза, яка кріпиться гвинтом. Фрези, що в отворі канавку під шпонку, кріпляться на оправці з буртом, що має пази під шипи шпинделя.

Торцеві та кінцеві фрези, що мають хвостовик з конусом Морзе, кріпляться в конусі шпинделя за допомогою перехідної втулки.

Фрези великого діаметра, що мають на торці циліндричну виточку, пази та чотири наскрізні отвори, надягаються безпосередньо на головку шпинделя і кріпляться гвинтами.

При установці інструменту слід пам'ятати, що на точність обробки та довговічність інструменту негативно впливає його биття. Тому необхідно стежити за якістю різального інструменту, оправок та проміжних кілець.

5. Розробка системи ппрта обслуговування верстата

5.1 Основні положення системи ппр верстата

Під планово-попереджувальним ремонтом слід розуміти сукупність організаційних та технічних заходів, спрямованих на відновлення працездатності машин

Система планово-попереджувального ремонту (ППР) встановлює проведення профілактичних оглядів та планових ремонтів кожного агрегату після відпрацювання ним заданої кількості годин.

Періодичність та чергування оглядів та планових ремонтів визначаються особливостями обладнання, його призначенням та умовами експлуатації.

Системою ПВР передбачається виконання наступних робіт з технічного догляду за обладнанням:

- міжремонтного обслуговування, що включає спостереження за виконанням правил експлуатації обладнання, особливо механізмів управління, огорож та мастильних пристроїв;

своєчасне усунення дрібних несправностей; регулювання механізмів.

огляду з метою перевірки стану обладнання, усунення дрібних несправностей та виявлення обсягу підготовчих робіт, що підлягають виконанню при черговому плановому ремонті

Огляди між плановими ремонтами обладнання проводяться за місячним планом слюсарями-ремонтниками;

5.2 Структура ремонтного циклу верстата

Для верстата 6Т80Ш, випущеного до 1967р. Структура ремонтного циклу матиме вигляд:

Де К – капітальний ремонт; М – малий ремонт; С – середній ремонт; О – огляди.

Цей цикл включає: капітальних ремонтів – 1, середніх – 2, малих – 6, оглядів – 9.

5.3 Розрахунок періодичності ремонтного циклу та величини міжремонтного періоду.

Тривалість ремонтного циклуверстатів визначається добутком встановленого нормативу часу оперативної роботи для кожного обладнання.

Т р.ц. = 24000 · К ом К мі К то К в К у К км, (1)

Т р.ц. = 24000 · 1 · 1 · 1 · 0,5 · 1 · 1 = 12000 н / год.

Де: 24000 год - нормативний коефіцієнт, що характеризує тривалість ремонтного циклу для металорізального обладнання;

Ком - коефіцієнт, що враховує оброблюваний матеріал, Ком =1

К мі - коефіцієнт, що враховує матеріал використовуваного інструменту, К мі =1

До то - коефіцієнт, що враховує клас точності обладнання, До то =1

До - коефіцієнт, що враховує вік обладнання До =0,5

К у - коефіцієнт, що враховує умови експлуатації обладнання, К у = 1

К км - коефіцієнт, що враховує категорію маси обладнання К км = 1

Для визначення тривалості ремонтного циклу в роках необхідно визначити дійсний річний фонд часу роботи одиниці обладнання за такою формулою:

(2)

де: Fн – номінальний річний фонд часу роботи обладнання, Fн = 2070 год;

? - Відсоток втрат часу роботи обладнання на ремонт та обслуговування (2%).

Тривалість ремонтного циклу у роках:

(3)

Для визначення тривалості міжремонтного та міжоглядового періодів необхідна структура ремонтного циклу:

К-О-М 1 -О-М 2 -О-С 1 -О-М 3 -О-М 4 -О-С 2 -О-М 5 -О-М 6 -О-К

Тривалість міжремонтного періоду визначається за такою формулою:

(4)

де n с,- кількістьсередніх ремонтів, n =2

n м – кількість малих ремонтів, n м =6

Тривалість міжоглядового періоду визначається за такою формулою:

(5)

де n про - кількість оглядів, n про = 9

5.4. Розробка графіка ремонтів.

| Найменування обладнання | Модель, тип обладнання | Група ремонтної складності | Міжремонтний період, мес. | Змінність робіт | Останній ремонт | Вид робіт та трудомісткість по місяцях | ||||||||||||

| Дата | Вид | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Горизонтально-фрезернийконсольний |

6Т80Ш | 7/3 | 8 | 1 | XII | До | Про | М | Про | |||||||||

5.5 Розрахунок трудомісткості планових ремонтів механічної та електричної елементів.

Трудомісткість ремонтних робіт за ремонтний цикл механічної частини обладнання, ч:

(6)

–

– норми трудомісткості

малого, середнього та капітального ремонту на одиницю ремонтосложности механічної частини, t м. м. = 6; t с. м = 9; t к. м = 50

Трудомісткість ремонтних робіт за ремонтний цикл електричної частини обладнання, ч:

(7)

де 1,05 - коефіцієнт, що враховує резерв трудомісткості на непередбачені ремонти;

–

сумарна ремонтосложность механічної частини устаткування;

– норми трудомісткості

малого, середнього та капітального ремонту на одиницю ремонту складності електричної частини, t м. м. = 1,5; t с. м = 0; t к. м = 12,5

Загальна трудомісткість ремонтних робіт

(8)

5.6 Розрахунок тривалості ремонту та складу ремонтної бригади

Справжній фонд часу для підприємства

(9)

За виробничим календарем на 2011 рік – номінальний фонд часу 2037 год.

F д - дійсний річний фонд часу одного робітника, F д = 2037 год;

?– відсоток втрат робочого часу з поважних причин (15%)

Чисельність робітників

(10)

де Ч - чисельність робітників,

Т р.заг. - загальна трудомісткість виконання капітального ремонту;

k н – запланований коефіцієнт виконання норм виробітку, kн = 1,2.

(11)

(12)

Для ремонту верстата моделі 6Т80Ш необхідно: 1 механік (5 розряду), 1 електрик (5 розряду).

ВИСНОВОК

У цій курсової роботибуло представлено технічний опис горизонтально-фрезерного консольного верстата 6Т80Ш. Розглянуто питання щодо організації ремонтної служби на підприємстві, закріплено питання щодо складання графіка ППР, визначено трудомісткість ремонтних робіт, ремонтний цикл, міжремонтний та міжоглядовий період за заданим верстатом

ЛІТЕРАТУРА

і т.д.................

Консольно-фрезерні верстати найпоширеніші. Стіл консольно-фрезерних верстатів із санчатами розташований на консолі та переміщається у трьох напрямках: поздовжньому, поперечному та вертикальному.

Консольно-фрезерні верстати діляться на горизонтально-фрезерні (з неповоротним столом), універсально-фрезерні (з поворотним столом), вертикально-фрезерні та широкоуніверсальні. На базі вертикально-фрезерних верстатів випускають копіювально-фрезерні верстати. програмним управліннямта ін.

Консольно-фрезерні верстати призначені для виконання різних фрезерних робітциліндричними, дисковими, торцевими, кутовими, кінцевими, фасонними та іншими фрезами в умовах одиничного та серійного виробництва. На них можна фрезерувати різноманітні заготівлі відповідних розмірів (залежно від розмірів робочої площі столу) із сталі, чавуну, кольорових металів, пластмас та інших матеріалів. На універсальних фрезерних верстатах, що мають поворотний стіл, за допомогою ділильної головки можна фрезерувати гвинтові канавки на різальних інструментах (свердлах, розгортках та ін.) та інших деталях, а також нарізати зуби прямозубих і косозубих циліндричних зубчастих коліс. Широкоуніверсальні верстати призначені до виконання різних фрезерних, свердлильних і нескладних розточувальних робіт, головним чином умовах одиничного виробництва (в експериментальних, інструментальних, ремонтних цехах та інших.).

У таблиці наведено значення основного параметра – ширини столу залежно від розміру (номера) верстата.

Консольно-фрезерні верстати малих розмірів із шириною столу 160 мм

Ці Верстати призначені для обробки заготовок невеликих розмірів, головним чином із кольорових металів та сплавів, пластмас та для чистового фрезерування заготовок із сталі та чавуну. Автоматизовані верстати дозволяють обробляти по заданому циклу.

Консольно-фрезерні верстати № 0 із шириною столу 200 мм

Верстати призначені для фрезерування заготовок невеликих розмірів із сталі, чавуну, кольорових металів та сплавів, пластмас. Їх виготовляють на Вільнюському верстатобудівному заводі «Жальгіріс» у трьох основних виконаннях: горизонтальні моделі 6М80Г, універсальні моделі 6М80 та вертикальні моделі 6М10. На базі цих моделей завод випускає широкоуніверсальні (моделі 6П80Ш), копіювальні (моделі 6П10К) та операційні автоматизовані верстати.

Консольно-фрезерні верстати №1 із шириною столу 250 мм

Верстати виготовляє Дмитрівський завод фрезерних верстатів (ДЗФЗ). Завод випускає верстати серії Р наступних моделей: 6Р81Г – горизонтально-фрезерний, 6Р81 – універсально-фрезерний, 6Р11 – вертикально-фрезерний та 6Р81Ш – широкоуніверсальний. Всі зазначені моделі верстатів уніфіковані (коробка швидкостей, коробка подач, коробка реверсу, консоль, механізм перемикання коробки швидкостей та ін.). Деякі групи відрізняються переважно корпусними деталями (столи, станини та інших.). Раніше завод випускав консольнофрезерні верстати серії Н: 6Н81Г, 6Н81 та 6Н11.

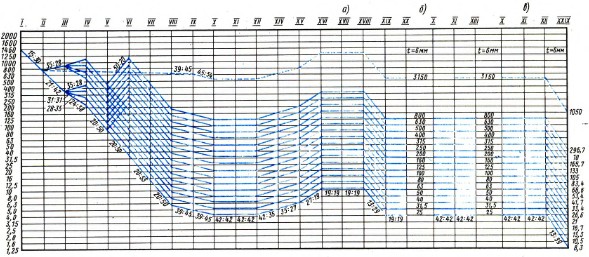

Кінематична схема верстатів

На рис. 115 наведена кінематична схема верстатів 6Р81Г та 6Р81. Кінематична схема вертикально-фрезерного верстата 6Р11 відрізняється від кінематичної схеми верстатів 6Р81Г та 6Р81 вертикальним розташуванням шпинделя.

Рис. 115. Кінематична схема консольно-фрезерних верстатів моделей 6Р81 та 6Р81Г

Ланцюг головного руху. Від електродвигуна потужністю 5,5 кВт з числом оборотів 1450 об/хв рух передається через напівжорстку муфту (вал XXII) на вал XXIII за допомогою двох можливих варіантівпередач: 35:27 або 21:41. Надалі завжди номер зубчастого колеса на кінематичній схемі означає кількість його зубів. Таким чином, вал XXIII може отримати дві різні швидкості.

Слід зазначити, що при постійному модулі теоретично умова зчеплення зубчастих коліс полягає в тому, що сума чисел зубів зчеплюваних пар коліс повинна бути постійною.

Розбір кінематичного ланцюга головного руху для більшої наочності та ясності зробимо одночасно за кінематичною схемою (рис. 115) та за так званою структурною діаграмою (сіткою) чисел оборотів шпинделя (рис. 116). Показана на рис. 116 сітка чисел оборотів дає наочне уявлення як про всіх числах про/мин всіх валів механізму, а й у тому, з допомогою яких передач виходить кожне із цих чисел. На діаграмі проведено на рівній відстані один від одного 7 вертикальних ліній відповідно до кількості валиків коробки швидкостей (вали XXII-XXVII, див. рис. 116), а також горизонтальні лінії. Відстань між вертикальними та горизонтальними лініями залежить від вибраного масштабу.

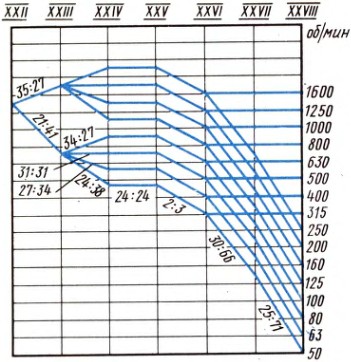

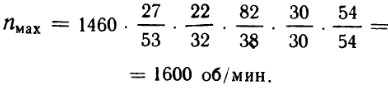

Рис. 116. Графік чисел оборотів верстатів моделей 6Р81, 6Р81Г та 6Р11

Точки перетину вертикальних та горизонтальних лінійпо вертикалі відповідають числу оборотів (на будь-якому з проміжних валів), зазначеному числовим значенням на шпинделі (вал XXVIII). Від валу XXIII на вал XXIV рух передається через одну з чотирьох пар зубчастих коліс: 34:27, 31:31, 27:34 або 24:38 (див. мал. 115 та рис. 116). Тут також виконано умову зчеплюваності (11) з точністю до одиниці: для всіх чотирьох пар сума чисел зубів зубчастих коліс становить відповідно 61 або 62 (при постійному модулі т - 2,5 мм).

Неважко переконатися, що якщо з валу, що має n різних швидкостей, рух на наступний вал передається т варіантами (т = 2, 3, 4 і т. д.), то кількість різних швидкостей цього валу буде дорівнює добутку mn, тобто воно подвоюється, потроюється і т. д. Так, у нашому випадку вал XXIII має дві швидкості і рух на вал XXIV передається чотирма різними варіантами. Отже, вал XXIV має вісім (2 4) різних швидкостей (див. мал. 115 та 116).

Чисельні значення обертів можна визначити з достатньою точністю та за графіком (див. рис. 116). З валу XXIV на вал XXV рух передається через зубчасті колеса 24:24. З валу XXV на вал XXVI рух передається за допомогою клинопасової передачі з передавальним ставленням 2:3. При включеній муфті, що зв'язує вал XXVI зі шпинделем (вал XXVIII), можна передавати найбільші значеннячисел оборотів шпинделя (1600, 1250,1000,800, 630, 500, 400, 315 об/хв). Рух з валу XXVI на шпиндель можна передати за допомогою перебору, з валу XXVI на вал XXVII за допомогою передачі 30:66 та з валу XVII на вал XVIII (шпиндель) передачею 25:71. Передатне відношення перебору дорівнює приблизно 1/6, тобто перебір працює як передача, що знижує. Таким чином, шпиндель має вісім найбільших чисел оборотів при роботі без перебору та вісім найменших чиселоборотів (250, 200, 160, 125, 100, 80, 63 і 50 об/хв), тобто всього шістнадцять різних чиселоборотів.

Безпосередньо за кінематичною схемою або структурною діаграмою можна написати рівняння кінематичних ланцюгів для визначення всіх шістнадцяти ступенів чисел оборотів шпинделя. Для визначення максимальної кількості оборотів шпинделя треба з різних варіантів передач з одного валу на інший вибрати передачі з найбільшим передатним ставленням, а для визначення мінімального числа оборотів - з найменшим.

Змінюють напрямок обертання шпинделя реверсуванням електродвигуна.

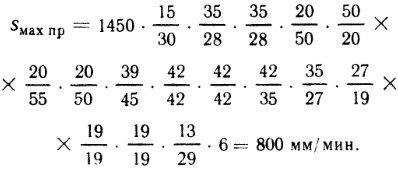

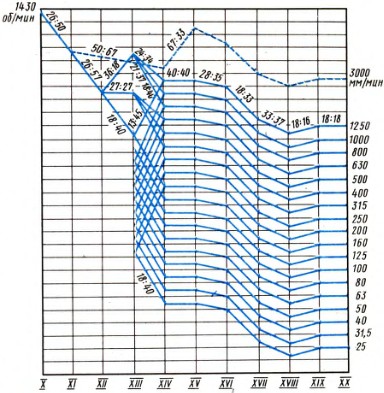

Ланцюг подач. Механізми подач наводяться в рух від фланцевого електродвигуна потужністю 1,5 кВт, безпосередньо пов'язаного напівжорсткою муфтою з валом I. Коробка подач складається з 9 валів (I-IX). На рис. 117 показаний графік приводу коробки подач. За структурною сіткою (рис. 117) та кінематичною схемою (див. рис. 115) легко простежити, що на верстаті можна отримати ряд подач по геометричному ряду зі знаменником (φ = 1,26 у діапазоні 25-800 мм/хв для поздовжньої поперечини подач та в діапазоні 8,3 - 266,7 мм/хв для вертикальних подач.

Рис. 117.

Рівняння кінематичного ланцюга для найбільшого поздовжнього подання (див. рис. 115 та 117),

Також за графіком приводу коробки подач можна легко написати всі інші рівняння кінематичних ланцюгів для поздовжніх, поперечних та вертикальних подач.

Робочий рух від коробки подач передається на коробку реверсу за допомогою обгінної муфти робочого ходу. Коробка реверсу служить для перетворення моментів, що крутять, знімаються з вихідного валу коробки подач, у відповідний робочий рух (подовжній, поперечний і вертикальний) у двох взаємно протилежних напрямках. На приймальному валу X встановлена запобіжна кулькова муфта, відрегульована на передачу граничного крутного моменту. Вал XIII є гвинтом поперечної подачі. На кінцях валів XII та XIII знаходяться рукоятка та маховичок для ручного переміщення у поперечному та вертикальному напрямках.

Прискорені переміщення столу, поперечних санок та консолі. Ці переміщення здійснюються за кінематичними ланцюгами, показаними на рис. 117 пунктирною лінією. Прискорений хід для поздовжньої та поперечної подач становить 3150 мм/хв, а для вертикальної втричі менше – 1050 мм/хв.

Консольно-фрезерні верстати №2 із шириною столу 320 мм та №3 із шириною столу 400 мм

Ці верстати виготовляють на заводі Горького фрезерних верстатів (ДЗФС). Завод випускає верстати наступних моделей: 6Р82Г та 6Р83Г - горизонтально-фрезерні; 6Р82 і 6Р83 - універсально-фрезерні; 6Р12 та 6Р13 - вертикально-фрезерні; 6Р12Б та 6Р13Б - вертикально-фрезерні, швидкохідні; 6Р82Ш та 6Р83Ш - широкоуніверсальні.

Консольно-фрезерні верстати серії «Р» є більш досконалими моделями в порівнянні з верстатами серії «М», що раніше випускалися. Нові моделі мають високу жорсткість і вібростійкість, що в свою чергу підвищує стійкість різального інструменту і продуктивність праці. Конструкція затиску пінолі перероблена та забезпечує надійне кріпленнята оберігає піноль від осьового переміщення, забезпечуючи стабільне положення осі шпинделя. Підвищено надійність роботи електрообладнання верстатів за рахунок розміщення апаратури в ізольованих електронішах та удосконалення розведення електроприводів у верстаті. У нових моделях мастило направляючих консолі та вузла «стіл-лазури» здійснюється від плунжерного насоса централізовано. Завдяки ефективному мастилу підвищується довговічність роботи цих вузлів, забезпечується більш тривале збереження початкової точності верстата та скорочується час на його обслуговування. В опорах ходового гвинта застосовані шарикопідшипники замість чавунних втулок, що швидко зношуються, поліпшено мастило підшипників. Введений захисний щиток на торці столу для запобігання напрямним столам від стружки при переміщенні столу в крайнє ліве положення.

Технологічні можливості верстатів серії "Р" розширені за рахунок збільшення на 100 мм поздовжнього ходу столу. Для більш точної установки столу задане положення застосоване нове кріплення лімбів. Верстати серії "Р" мають досконалі форми, що відповідають сучасним вимогам технічної естетики.

Основні вузли вказаних моделей верстатів уніфіковані.

Для зручності управління та скорочення витрат допоміжного часу крім автоматизації циклу обробки на верстатах серії «М» та «Р» Горьківського заводу фрезерних верстатів передбачено: дубльовану (спереду та з лівого боку верстата) зміну чисел оборотів шпинделя та подач столу однорукоятковими та вибірковими механізмами встановити необхідну кількість обертів або подачу поворотом лімба без проходження проміжних щаблів; управління автоматичними рухамистолу від рукояток, напрямок повороту яких збігається з напрямком переміщення столу; пуск, зупинка шпинделя та включення швидких переміщень за допомогою кнопок; гальмування шпинделя постійним струмом; наявність швидких переміщень столу в поздовжньому, поперечному та вертикальному напрямках.

Кінематична схема верстатів

На рис. 118 показано кінематична схема, а на рис. 119 графік чисел оборотів шпинделя, що пояснює структуру механізму головного руху консольно-фрезерних верстатів 6Р12 та 6Р13.

Рис. 118. Кінематична схема верстатів моделей 6Р12 та 6Р13

Рис. 119. Графік числа оборотів верстатів моделей 6Р12 та 6Р13

Коробка швидкостей верстатів 6Р82Г, 6Р82, 6Р83Г і 6Р83 відрізняється лише горизонтальним розташуванням шпинделя, а коробка подач однакова зі верстатами 6Р12 та 6Р13. Коробка швидкостей горизонтального шпинделя широкоуніверсальних консольних фрезерних верстатів 6Р82Ш та 6Р83Ш, а також їхня коробка подач повністю уніфіковані.

Ланцюг головного рухуверстатів 6Р12 та 6Р13. Від електродвигуна потужністю 7,5 кВт для верстата 6Р12 (10 кВт для верстата 6Р13) через пружну сполучну муфту рух передається на вал F, а з валу I на вал II через зубчасту передачу 27:53. На валу II знаходиться потрійний блок зубчастих коліс, за допомогою якого можна передати обертання валу III з трьома різними швидкостями через передачі 22:32, 16:38 та 19:35. З валу III на вал IV рух може бути передано також трьома різними варіантами передач: 38:26, 27:37, 17:46. Отже, Вал IV має дев'ять різних чисел оборотів (3x3 = 9). Вал V отримує рух від валу IV через подвійний блок зубчастих коліс за допомогою передач 82:38 та 19:69. Таким чином, вал V має 18 різних швидкостей (9×2=18). Від валу V рух передається на вал VI конічною зубчастою передачею 30:30, а з валу VI на шпиндель VII через передачу 54:54. За графіком (див. рис. 119) можна написати рівняння кінематичного ланцюга будь-якого з 18 чисел оборотів. Так, наприклад, для найбільшої кількостіоборотів шпинделя воно виглядатиме так:

Ланцюги подач. Привід подач здійснюється від окремого фланцевого двигуна потужністю 2,2 кВт для верстата 6Р12 та 3 кВт для верстата 6Р13. За кінематичною схемою верстатів (див. рис. 118) та графіком подач (рис. 120) розберемо кінематичні ланцюги подач.

Рис. 120. Графік приводу поздовжніх подач верстатів моделей 6Р12 та 6Р13