Testy hydrauliczne wewnętrznego systemu grzewczego. Badania hydrauliczne rurociągów systemów grzewczych

Zapewne słyszałeś, że przed uruchomieniem systemu podgrzewania wody, po jego zamontowaniu lub naprawie, konieczne jest wykonanie próby ciśnieniowej. Dlatego wielu interesuje, kiedy należy przeprowadzić próbę ciśnieniową systemu grzewczego, co to jest, przez kogo i w jaki sposób, w zależności od rodzaju i liczby kondygnacji domu. W tym artykule postaramy się odpowiedzieć na te pytania.

Próba ciśnieniowa instalacji grzewczej to próba hydrauliczna (lub pneumatyczna) jej elementów, mająca na celu określenie ich szczelności i wytrzymałości na robocze ciśnienie robocze chłodziwa podczas pracy, w tym uderzenie wodne. Jest to niezbędne w celu identyfikacji ewentualnych nieszczelności, jej wytrzymałości, jakości montażu oraz zapewnienia niezawodnej pracy systemu przez cały sezon grzewczy.

Kiedy należy to zrobić?

Próby ciśnieniowe lub hydrauliczne (przy użyciu wody), a czasem pneumatyczne (przy użyciu sprężonego powietrza) systemów grzewczych wykonuje się w następujących przypadkach:

- W nowym, właśnie zamontowanym - po skończeniu Roboty instalacyjne i uruchomienie go;

- Te, które już były używane:

- po zakończeniu naprawy lub wymiany któregokolwiek z jej elementów;

- w przygotowaniu do każdego sezonu grzewczego;

- w budynkach mieszkalnych również pod koniec sezonu grzewczego.

Kto powinien przeprowadzić badanie

W wielomieszkaniowym budynki mieszkalne, przemysłowy lub budynki administracyjne, próby ciśnieniowe instalacji grzewczych powinny być wykonywane przez certyfikowanych specjalistów usług, którym powierzono ich eksploatację oraz Utrzymanie. W domach prywatnych niezależne ogrzewanie, praca ta może być wykonana przez specjalistów lub niezależnie (najczęściej w przypadkach, gdy system grzewczy w domu został zainstalowany samodzielnie). W każdym razie należy przestrzegać wymagań (według metody, maksymalnego ciśnienia, czasu) i zasad regulacyjnych dotyczących przeprowadzania takich testów, które są regulowane w SNiP dla tego rodzaju pracy.

Jak wygląda prasowanie

Procedura zaciskania System grzewczy w dużej mierze zależy od rodzaju i liczby kondygnacji budynku (duży budynek wielokondygnacyjny lub mały prywatny dom), jego złożoność (liczba obwodów, odgałęzień, pionów), schematy elektryczne, materiał i grubość ścianek jego elementów (rury, grzejniki, armatura) itp. Najczęściej takie testy są hydrauliczne, to znaczy są przeprowadzane przez wtłaczanie wody do układu, ale może też być pneumatyczne, gdy powstaje w nim nadciśnienie powietrza. Ale testy hydrauliczne są przeprowadzane znacznie częściej. Dlatego najpierw rozważymy tę opcję.

Zaciskanie w apartamentowcu

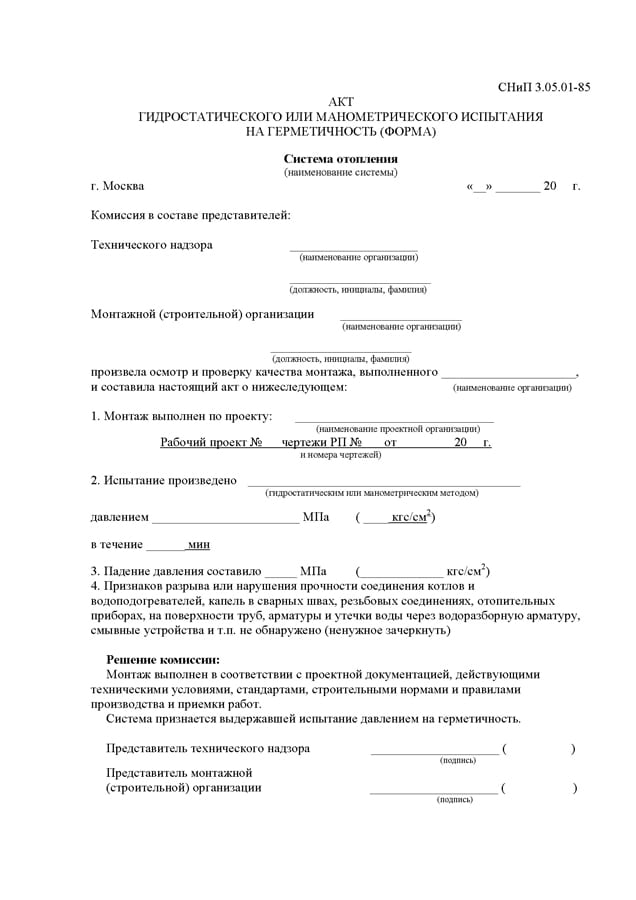

Jak już wspomniano, w takich budynkach próby ciśnieniowe systemu podgrzewania wody przeprowadzane są przez służby specjalne, po instalacji i przed uruchomieniem, po naprawie, przed rozpoczęciem każdego sezonu grzewczego i na jego koniec, przy użyciu specjalnego sprzętu. Na podstawie wyników takich testów z reguły sporządzany jest raport z próby ciśnieniowej o odpowiedniej formie.

Próba ciśnieniowa instalacji grzewczej budynku mieszkalnego

Przed przeprowadzeniem prób hydraulicznych wykonywane są prace przygotowawcze:

- Kontrola wzrokowa stanu windy (jednostki zasilającej), głównych rur, pionów i wszystkich innych elementów systemu grzewczego;

- Sprawdzenie obecności i integralności izolacji termicznej w sieci cieplnej.

Jeżeli system działał dłużej niż 5 lat, zaleca się przepłukanie go przed próbą ciśnieniową. Aby to zrobić, obecny w nim płyn chłodzący jest spuszczany i myty specjalnym roztworem. Następnie możesz przystąpić do testów hydraulicznych.

Kolejność prac podczas hydraulicznej próby ciśnieniowej jest następująca:

- System jest wypełniony wodą (jeśli jest tylko zainstalowany lub przepłukany);

- Za pomocą specjalnej pompy elektrycznej lub ręcznej powstaje w niej nadciśnienie;

- Manometr kontroluje, czy ciśnienie jest utrzymywane, czy nie (w ciągu 15-30 minut);

- Jeżeli ciśnienie jest utrzymywane (wskaźniki manometru się nie zmieniają), to zapewniona jest szczelność, nie ma przecieków, a wszystkie jego elementy wytrzymują ciśnienie próby ciśnieniowej;

- W przypadku wykrycia spadku ciśnienia sprawdzane są wszystkie elementy (rury, przyłącza, grzejniki, dodatkowe wyposażenie) do wykrywania wycieków wody;

- Po ustaleniu miejsca nieszczelności następuje jego uszczelnienie lub wymiana elementu (odcinek rury, złączka, zawory odcinające, chłodnica itp.) i powtórzenie próby hydraulicznej.

Jaka powinna być siła nacisku?

Ciśnienie płynu, które powstaje podczas testów hydraulicznych systemów grzewczych, zależy od ciśnienia roboczego w nich, które z kolei zależy od materiału jego rur i grzejników, które zostały użyte podczas ich montażu. W przypadku nowych systemów ciśnienie prasowania powinno dwukrotnie przekraczać ciśnienie robocze, a w przypadku istniejących systemów powinno przekraczać je o 20-50%.

Każdy rodzaj rur i grzejników jest przeznaczony do konkretnego maksymalne ciśnienie. Mając to na uwadze, wybierane jest maksymalne ciśnienie robocze w układzie i należy je uwzględnić przy wyborze próby ciśnieniowej. Czyli na przykład w budynki mieszkalne z grzejniki żeliwne ciśnienie robocze z reguły nie przekracza 5 atm. (bar) i zwykle mieści się w granicach 3 atm (bar). Dlatego z reguły testy ciśnieniowe takich systemów przeprowadza się przy ciśnieniu nie większym niż 6 atm. Systemy z grzejnikami konwektorowymi (stalowe, bimetaliczne) mogą być również poddawane próbie ciśnieniowej przy wyższym ciśnieniu (do 10 atm).

Próbę ciśnieniową jednostki wejściowej przeprowadza się oddzielnie, pod ciśnieniem co najmniej 10 atm. (1 MPa). Aby wytworzyć to ciśnienie, stosuje się specjalne pompy elektryczne. Testy są uważane za pomyślne, jeśli spadek ciśnienia w ciągu 30 minut nie przekracza 0,1 atm.

Elektryczna pompa testowa ciśnienia do systemu grzewczego

Prasowanie w prywatnym domu

Offline systemy zamknięte ogrzewanie wody w domach prywatnych, ciśnienie robocze rzadko przekracza 2,0 atm. (0,2 MPa) i z reguły mieści się w granicach 1,5 atm. Dlatego, aby wytworzyć ciśnienie (1,8-4 atm.) W takim systemie można używać zarówno pomp elektrycznych, jak i ręcznych lub podłączyć je do systemu zaopatrzenia w wodę w domu (zwykle ciśnienie wody w nim wynosi 2-3 atm., Co jest wystarczające do testów hydraulicznych).

Pompa ręczna do próby ciśnieniowej instalacji grzewczej

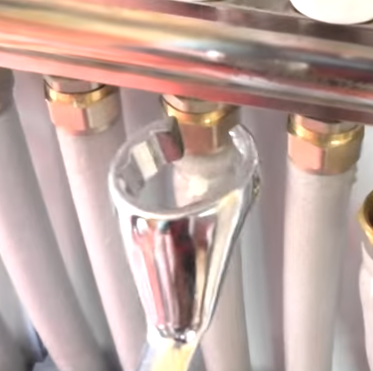

Napełnianie systemu wodą musi odbywać się od dołu przez odpływ lub specjalnie zaprojektowany kran. W takim przypadku powietrze z łatwością zostanie z niego wypchnięte przez ciecz płynącą od dołu do góry i usunięte przez zawory powietrzne, które należy zamontować w najwyższym punkcie, w miejscach, w których mogą tworzyć się kieszenie powietrzne, a także na każdym grzejniku .

Należy również pamiętać, że temperatura wody użytej do badań nie powinna przekraczać 45°C.

Jeśli system jest dość prosty, a poza tym został zmontowany ręcznie, to można go również samodzielnie przetestować ciśnieniowo, wykonując prace w tej samej kolejności, co w apartamentowcu.

Zwiększanie ciśnienia w systemie grzewczym pompą ręczną

W przypadku, gdy po próbie ciśnieniowej pompowana woda będzie w przyszłości wykorzystywana jako nośnik ciepła, konieczne jest, aby była „miękka”, to znaczy powinna mieć twardość nie większą niż 75-95 jednostek (głównie jest to obecność soli magnezu i wapnia) . Przykładem „miękkiej” wody może być deszcz lub topnienie ze śniegu lub lodu. Jeśli nie ma pewności co do twardości wody, a wskaźnikiem jej zwiększonej twardości może być tworzenie się kamienia w czajniku elektrycznym, elementy grzejne pralka lub kocioł, lepiej wykonać analizę w laboratorium.

W tym samym przypadku, jeśli woda użyta do prób hydraulicznych nie będzie wykorzystywana jako chłodziwo, to po próbie ciśnieniowej należy ją spuścić, a układ natychmiast napełnić odpowiednim chłodziwem. Jest to szczególnie ważne, jeśli do okablowania zastosowano czarne rury stalowe, a jako grzejniki żeliwne lub stalowe, bez ochrony ich wewnętrznej powierzchni.

Funkcje ciśnienia powietrza

Ciśnienie powietrza jest z reguły stosowane rzadziej, ponieważ: małe budynki, domy prywatne, jeśli z jakiegoś powodu nie można przeprowadzić testów hydraulicznych. Na przykład, jeśli konieczne jest sprawdzenie szczelności zainstalowanego systemu, ale nie ma wody ani sprzętu do jego wtrysku.

Kompresor do próby ciśnieniowej instalacji grzewczej

W takim przypadku do kurka uzupełniającego lub spustowego podłączona jest elektryczna sprężarka powietrza lub mechaniczna (nożna, ręczna) pompa z manometrem i za jej pomocą powstaje w nim nadciśnienie powietrza. Nie powinna przekraczać 1,5 atm. (bar), gdyż przy wyższym ciśnieniu, w przypadku obniżenia ciśnienia w połączeniu lub pęknięcia rury, może dojść do obrażeń osób przeprowadzających badania. Zamiast zaworów powietrznych należy zainstalować korki.

Testy pneumatyczne wymagają więcej czasu, aby utrzymać system pod ciśnieniem. Ponieważ w przeciwieństwie do cieczy powietrze jest sprężone, potrzeba więcej czasu na ustabilizowanie i wyrównanie ciśnienia w obwodzie. Początkowo odczyt manometru może powoli spadać, nawet jeśli jest szczelny. I dopiero po ustabilizowaniu się ciśnienia powietrza należy wytrzymać przez co najmniej 30 minut.

Testy ciśnieniowe otwartych systemów grzewczych

W celu przeprowadzenia próby ciśnieniowej otwartego systemu grzewczego konieczne jest uszczelnienie miejsca podłączenia otwartego zbiornika wyrównawczego np. za pomocą zawór kulowy zainstalowany na rurze dostarczającej do niego wodę. Podczas pompowania wody może służyć jako zawór powietrza, a po napełnieniu przed wytworzeniem nadciśnienie, kran musi być zamknięty.

Ciśnienie robocze w takich układach jest z reguły określane przez wysokość zbiornika wyrównawczego, na podstawie obliczeń, że na każdy 1 m jego nadmiaru powyżej poziomu wejścia do kotła powrotnego występuje nadciśnienie 0,1 atm w tym miejscu. W domy parterowe otwarty zbiornik wyrównawczy, zwykle znajduje się pod sufitem lub na poddaszu. Słup wody w tym przypadku będzie miał wysokość 2-3 m, a nadciśnienie odpowiednio 0,2-0,3 atm. (bar). Gdy kocioł znajduje się w piwnica lub w domy dwupiętrowe, różnica między poziomem zbiornika wyrównawczego a powrotem kotła może wynosić 5-8 m (odpowiednio 0,5-0,8 bara). Dlatego w tym przypadku testy hydrauliczne wymagają również niższego nadciśnienia cieczy (0,3 - 1,6 bar).

W przeciwnym razie procedura testowania ciśnieniowego systemów otwartych (jednorurowych i dwururowych) jest taka sama jak w przypadku systemów zamkniętych.

Powiązane wideo

Test hydrauliczny. Po zakończeniu montażu instalacji grzewczej jest ona napełniana cieczą i testowana hydraulicznie. Napełnianie systemu grzewczego odbywa się rurociągiem powrotnym (od dołu do góry). W tym przypadku ciecz i powietrze poruszają się w tym samym kierunku, co pomaga usunąć powietrze z układu przez wyloty powietrza, zbiornik wyrównawczy lub nurniki.

Wraz ze stopniowym napełnianiem systemu grzewczego ciecz podnosi się równomiernie, dzięki czemu poziom cieczy w rurociągach pionowych i urządzeniach grzewczych znajduje się w tej samej płaszczyźnie, co przyczynia się do wypierania powietrza z systemu grzewczego. W przypadku szybkiego napełnienia instalacji grzewczej piony mogą zostać napełnione szybciej niż grzałki, w wyniku czego mogą powstać „kieszenie powietrzne”.

Testowane są systemy podgrzewania wody ciśnienie hydrauliczne, w tym przypadku ciśnienie podczas badania musi przekraczać ciśnienie robocze o 100 kilopaskali i w najniższym punkcie nie być niższe niż 300 kilopaskali. Próbę hydrauliczną przeprowadza się przy wyłączonym kotle i zbiorniku wyrównawczym.

W zimowy czas system roczny centralne ogrzewanie, który jest wykonywany metodą otwartego układania pionów, nie jest poddawany próbie hydraulicznej. Ponadto, jeśli system działał zadowalająco przez około trzy miesiące, można go zaakceptować bez testu hydraulicznego.

W przypadku układania rurociągów ukrytego systemu grzewczego, próby hydrauliczne przeprowadzane są przed zamknięciem bruz, a w przypadku izolowane rury przed nałożeniem izolacji. Podczas próby hydraulicznej instalacji grzewczej należy używać wyłącznie sprawdzonych manometrów, których wartość podziału wynosi 10 kilo Pascal. Prace związane z testowaniem instalacji grzewczej należy wykonać przy użyciu napędu lub ręcznej prasy hydraulicznej przed przystąpieniem do prac malarskich.

W przypadku testowania parowych systemów grzewczych o ciśnieniu roboczym do 70 kilopaskali, test przeprowadza się przy ciśnieniu 250 kilopaskali w najniższym punkcie systemu grzewczego. Przy sprawdzaniu parowych systemów grzewczych, których ciśnienie robocze przekracza wartość 70 kilopaskali, badania przeprowadza się przy ciśnieniu o 100 kilopaskali wyższym od roboczego, ale nie niższym niż wartość 300 kilopaskali na górny punkt systemu grzewczego.

Uważa się, że para lub system wodny ogrzewanie przeszło test, jeśli w ciągu 5 minut ustawione ciśnienie w układzie nie spadnie o więcej niż 20 kilopaskali.

Po zakończeniu próby hydraulicznej układu ogrzewania parowego sprawdzana jest szczelność połączeń ze względu na dopływ pary do układu, który ma ciśnienie robocze. W takim przypadku wyciek pary z systemu grzewczego jest niedopuszczalny.

Po zakończeniu testów myje się instalację grzewczą, do której w dolnym punkcie montowana jest złączka lub trójnik o przekroju co najmniej 60-80 mm2, przez który odprowadzana jest woda. System grzewczy jest przepłukany zimna woda kilkukrotnie aż do jego maksymalnego klarowania System ogrzewania płytowego poddawany jest hydraulicznej próbie ciśnieniowej 1000 kg Pascal przez 15 minut, aż do etapu uszczelnienia okienek instalacyjnych, w tym przypadku dopuszczalny jest spadek ciśnienia, nie większy jednak niż wartość 10 kilo Pascal. Kiedy ujemna temperatura środowisko dozwolony testowanie pneumatyczne te systemy. Po zakończeniu próby hydraulicznej, przez 7 godzin, test termiczny systemy grzewcze. Jeżeli temperatura otoczenia jest dodatnia, to temperatura cieczy dostarczanej do linii nie może być niższa niż 60°C, a przy temperaturach ujemnych nie niższa niż 50°C.

Testy pneumatyczne systemu grzewczego.

Testowanie pneumatyczne systemu grzewczego jest dozwolone, jeśli temperatura otoczenia jest niższa niż 5 °C.

Podczas przeprowadzania testu pneumatycznego elementów instalacji i rurociągów pod ciśnieniem 100 kilopaskali nie wolno obniżyć ciśnienia o więcej niż 10 kilopaskali w ciągu pięciu minut.

Podczas testowania instalacji grzewczej lub wodociągowej, a także ich elementów, stosuje się manometry o klasie dokładności 2,5 i wartości podziału nie większej niż 5 kilo Pascal.

Rurociągi układania naziemnego i naziemnego, które są montowane od materiały polimerowe, podlegają testom pneumatycznym w następujących przypadkach:

- ze względów technicznych niedopuszczalne jest używanie płynu;

- temperatura otoczenia poniżej 0°C;

- nie ma cieczy w objętości wymaganej do badania.

Jeżeli rurociąg jest wykonany z materiałów polimerowych, to przebieg pneumatycznego testowania rurociągów i wymagania bezpieczeństwa dotyczące ich realizacji są ustalane wyłącznie przez projekt.

Wynika to z faktu, że technologia wykonywania testów pneumatycznych rurociągów wykonanych z materiałów polimerowych nie jest regulowana.

Ze względu na to, że podczas próby ciśnieniowej pneumatycznej trudno jest znaleźć miejsce nieszczelności (wady), zaciskanie hydrauliczne jest wygodniejsze.

Przeprowadzane są testy termiczne systemu grzewczego w celu określenia równomierności nagrzewania się urządzeń grzewczych.

Do przeprowadzenia próby termicznej konieczne jest, aby temperatura cieczy w rurociągu zasilającym nie była niższa niż 60 °C.

W przypadku ujemnej temperatury otoczenia test cieplny instalacji grzewczej przeprowadza się zgodnie z odpowiednią tabelą temperatur.

Próba cieplna instalacji grzewczej trwa około 7 godzin, w tym czasie sprawdzane jest równomierne nagrzewanie się urządzeń grzewczych (akumulatorów, grzejników) i w razie potrzeby dokonywane są regulacje.

Komercyjny pomiar zużycia energii cieplnej przeprowadza się w celu przeprowadzenia rozliczeń finansowych organizacji zużywających ciepło z organizacjami dostarczającymi ciepło według rzeczywistego obciążenia cieplnego na podstawie odczytów ciepłomierza - licznika energii cieplnej. W przypadku braku komercyjnego pomiaru zużycia energii cieplnej, jej płatność odbywa się zgodnie z obliczonymi obciążeniami. W przypadku zainstalowania licznika (ciepłomierzy) koszty związane z dostawą ciepła zmniejszają się o 25-40 proc.

Organizacja licznika handlowego energii cieplnej umożliwia rejestrację i rozliczanie zużycia i dostaw energii cieplnej, zapewnia również:

- bardziej celowe wykorzystanie chłodziwa i energii cieplnej;

- rejestracja sytuacji awaryjnych podczas pracy systemu zaopatrzenia w ciepło;

- dość wysoka dokładność wielkości zużytego ciepła i zużycia nośników ciepła, a także możliwość dokonywania rozliczeń pieniężnych odbiorców energii cieplnej z przedsiębiorstwami dostarczającymi ciepło;

- dokumentacja parametrów chłodziwa: jego masa, ciśnienie i temperatura;

- kontrola nad hydraulicznymi i termicznymi trybami pracy systemu, zarówno zużyciem ciepła, jak i dostarczaniem ciepła;

- różne udogodnienia operacyjne podczas pracy;

- łączenie różnych węzłów w jedną sieć (transmisja danych odbywa się poprzez interfejs RS 232 i RS 485).

Ciepłomierz to zestaw urządzeń rejestrujących wskaźniki zużytej energii cieplnej i chłodziwa w systemach podgrzewania wody, a mianowicie:

- różnica temperatur w rurociągach, °C;

- moc cieplna;

- zużycie chłodziwa w rurociągu, metry sześcienne na godzinę (tony na godzinę);

- całkowity poziom zużytej energii cieplnej (suma skumulowana);

- temperatura chłodziwa, °C, zarówno w rurociągu zasilającym, jak i powrotnym;

- całkowita masa (tony) i objętość (metry sześcienne) chłodziwa przepływającego przez rurociąg (narastająco);

- dzienne i średnie wartości godzinowe wszystkich powyższych parametrów.

Schemat instalacji ciepłomierza:

1 - rurociąg zasilający; 2- zawory odcinające; 3 - rurociąg powrotny; 4- licznik gorąca woda; 5 - rezystancyjny konwerter termiczny.

Ciepłomierz składa się z elementów: przelicznika ilości ciepła, przetwornika przepływu chłodziwa pierwotnego, termokonwertera oporowego, przetwornika nadciśnienia, zasilacza do czujników oraz przepływomierzy (jeśli to konieczne).

Najbardziej rozpowszechniony na rynku Federacja Rosyjska otrzymane ciepłomierze kompozytowe, które są wyposażone w następujące przepływomierze:

- mechaniczny- wyposażony w przelicznik ciepła oraz mechaniczne wodomierze obrotowe lub skrzydełkowe (przepływomierz). Jest to najtańsza opcja dla ciepłomierza, jednocześnie należy doliczyć koszt filtrów specjalnych, które należy zamontować przed każdym przepływomierzem;

- wir– wyposażone w kalkulator ciepła i przepływomierz wirowy, często wymagane jest ich własne zasilanie. Osobliwością przepływomierza wirowego jest metalowy pryzmat, który jest instalowany w poprzek rury przepływomierza, w związku z tym konieczne jest zainstalowanie filtrów przed każdym przepływomierzem, filtry te często się zatykają i rozrywają, w związku z tym ciepłomierze wyposażone w ten przepływomierz podlegają stałej konserwacji.

Podczas przepływu płynu na powierzchniach pryzmatu powstaną wiry, których liczba jest wprost proporcjonalna do prędkości przepływu. Trąby powietrzne są wychwytywane metodą elektromagnetyczną (na przykład przepływomierze Sayany lub VEPS) lub za pomocą ultradźwięków (na przykład przepływomierze Maklo lub Metron);

- ultradźwiękowy– te przepływomierze otrzymały szerokie zastosowanie w krajach europejskich, ponieważ korzystają z rurociągów z pokryta emalią wewnątrz i w nich krąży bardzo czysta woda. W warunkach krajów przestrzeni postsowieckiej ultradźwiękowe przepływomierze można stosować tylko wtedy, gdy zainstalowane są filtry wstępne, wynika to z faktu, że wewnątrz rury przepływomierza znajdują się wystające części i dość skomplikowane zwoje, na których kamień szybko tworzy się i gromadzi brud.Jak pokazuje praktyka, około 30-40 procent przepływomierzy ultradźwiękowych zainstalowanych w rosyjskich systemach grzewczych ulega awarii w ciągu pierwszych dwóch do trzech lat eksploatacji, główną przyczyną awarii jest kamień i brud;

- przepływomierze elektromagnetyczne są optymalnie przystosowane do pracy w rosyjski system ogrzewanie. W rurce przepływomierza nie ma wystających części i nie ma potrzeby stosowania do nich dodatkowych filtrów. Dzięki temu przepływomierze te zapewniają prawie zerowy spadek ciśnienia. Należy zauważyć, że osadzanie się produktów naftowych lub kamienia na ściankach rur tego przepływomierza praktycznie nie wpływa na jego działanie.Również niektóre typy przepływomierzy elektromagnetycznych (na przykład „Magika”, KM-5 i SA-94) dość dobrze wytrzymują zmiany związane z nasyceniem wody zgorzeliną, rdzą i innymi rodzajami zanieczyszczeń stałych. Te ciepłomierze są w stanie przewodzić w systemy otwarte pomiar zaopatrzenia w ciepło wstecznego przepływu cieczy, co jest dość powszechne w przestrzeni postsowieckiej. Co więcej, takie modele jak „Magika” i KM-5 mogą automatycznie kontrolować kierunek przepływu płynu w rurociągu, w przypadku braku wody w układzie automatycznie się wyłączą.

Ważny! Nie wolno obsługiwać mierników elektromagnetycznych w przypadku braku cieczy w rurociągu.

Wadą mierników elektromagnetycznych (w porównaniu z innymi typami) jest to, że urządzenia te nie mogą pracować przez długi czas od źródło offline zasilacz.

Ciepłomierze zespolone wyposażone w przepływomierze elektromagnetyczne składają się z następujących elementów: jednego lub więcej przepływomierzy elektromagnetycznych (KM-5, VKT + PREM, Vzlet TCP, SPT + PREM itp.) oraz przelicznika ciepła.

Podzespoły ciepłomierza elektromagnetycznego posiadają własne certyfikaty metrologiczne, a producent tego licznika wydaje również certyfikat metrologiczny na cały komplet ciepłomierza.

W skład ciepłomierza elektromagnetycznego wchodzi zespół elektryczny zawierający sam siebie i kalkulator ciepła (Magika, SA-94, Katra, TEM-05, Thermik, VIST itp.) oraz elektronikę przepływomierza jedno- lub dwukanałowego . Przepływomierze elektromagnetyczne ciepłomierzy są kalibrowane razem z zespołem elektrycznym, dzięki czemu nie posiadają własnych elementów elektronicznych.

Jak przeprowadzić próbę hydrauliczną instalacji grzewczej bez angażowania specjalistów? Zgromadzone doświadczenie pozwala mi stwierdzić, że w domach prywatnych można to zrobić samodzielnie. A jako bonus powiem ci szczegółowo, jak to się robi w dwóch wersjach i co jest do tego potrzebne.

Trochę teorii

Zgodnie z przepisami próby ciśnieniowe można przeprowadzać w temperaturach od +5 ºС do +40 ºС. Zgodność z tymi normami jest szczególnie ważna podczas testowania z użyciem wody:

- Budynki wysokościowe z centralnym ogrzewaniem należy sprawdzać po zakończeniu każdego sezonu grzewczego, czyli na wiosnę, gdyż wszelkie usterki można usunąć w okresie letnim;

- W domach prywatnych nie ma konieczności częstego sprawdzania systemu, tutaj wystarczy jedna próba ciśnieniowa przed pierwszym uruchomieniem lub po wymianie ważnych elementów instalacji grzewczej.

Ogólny porządek pracy:

- System jest odłączony od zasilania, a płyn chłodzący jest spuszczany;

- Jeśli w systemie znajdują się kotły grzewcze i urządzenia sterujące, są one odłączone lub izolowane;

- Do systemu pompowana jest czysta woda o temperaturze do 45 ºС;

- Sprzęt jest podłączony do zasilania i przykładane jest ciśnienie. Aby uniknąć uderzenia hydraulicznego, ciśnienie wzrasta stopniowo;

- System musi wytrzymać co najmniej 10 minut nadciśnienia.

Praktyczna strona problemu

Testy ciśnieniowe systemu grzewczego można przeprowadzić za pomocą powietrza i wody, każda opcja jest dobra na swój sposób.

Numer opcji 1. Zaciskanie pneumatyczne

Uważa się, że podciśnienie systemu grzewczego powietrzem nie wystarczy niezawodny sposób, ale wielokrotnie sprawdzałem i mogę śmiało powiedzieć, że nadaje się do przeciętnego prywatnego domu o 2 piętrach.

Nawiasem mówiąc, normy i zasady testowania hydraulicznego instalacji grzewczej można znaleźć w SNiP 41-01-2003, SNiP 3.05.01-85, a także „Zasady operacja techniczna elektrociepłownie” pod numerem 115.

Główne zalety wersji pneumatycznej nazwałbym prostotą, prawie zerowym kosztem i bezpieczeństwem. W końcu, jeśli dom nie jest mieszkalny, a nie planujesz jeszcze wjechać do niego, nalewanie wody jest niebezpieczne, ponieważ nawet niewielki mróz może złamać rury, a powietrzem nie ryzykujesz.

| Ilustracje | Zalecenia |

| Instrumenty.

|

| armatura. Aby podłączyć pompę do systemu i kontrolować ciśnienie, należy złożyć konstrukcję pokazaną po lewej stronie na zdjęciu, w tym (od lewej do prawej):

|

| Podłączanie do systemu. Nasze urządzenie podłączymy do wylotu przeznaczonego do odprowadzania wody. Ale najpierw potrzebujemy:

|

| Adapter mocujemy za pomocą manometru. |

| Zwiększanie presji. Teraz musimy wyjąć adapter samochodowy z wężyków pompy, podłączyć ten wąż do złączki i dokręcić zacisk śrubokrętem. |

| Kontrolujemy ciśnienie. Gdy w układzie pojawi się ciśnienie, pierwszy kran naszego zespołu z manometrem można zamknąć i odłączyć pompę. Po około pół godzinie, jeśli ciśnienie się utrzyma, zakręć kran na rurze odpływowej i zostaw tak na jeden dzień. Następnego dnia ciśnienie może nieznacznie spaść lub wręcz wzrosnąć (w granicach pół atmosfery), nie należy się niepokoić, jest to spowodowane zmianami temperatury. Powietrze w porównaniu do wody jest znacznie bardziej płynne i przy najmniejszym uszkodzeniu ciśnienie spadnie w ciągu kilku minut.

|

Pod ciśnieniem powietrza system grzewczy może stać przez dowolnie długi czas, a dom będzie szedł Końcowa praca, lepiej nie upuszczać powietrza, więc w przypadku uszkodzenia rury, na przykład podczas instalowania listwy przypodłogowej, od razu pojawi się problem (powietrze będzie syczeć).

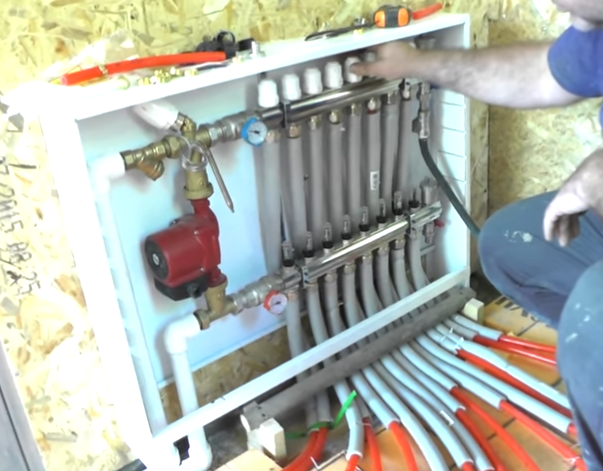

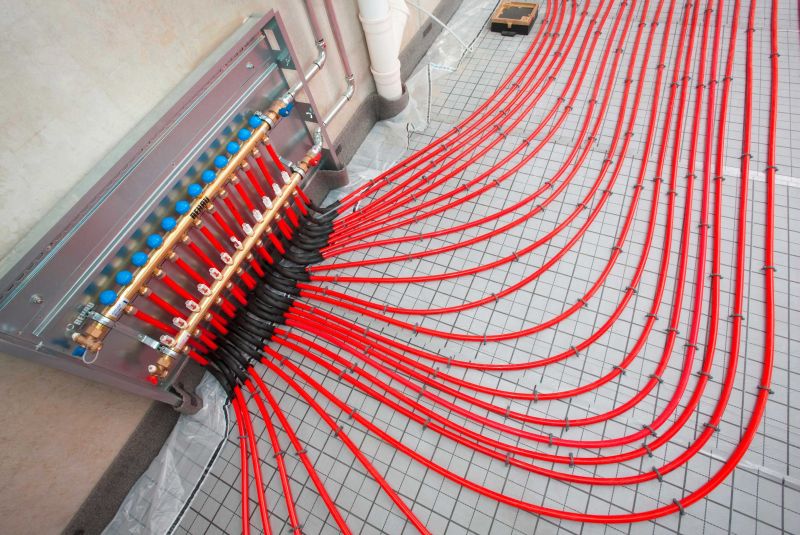

Numer opcji 2. Zaciskanie ogrzewania podłogowego

Przeprowadzenie testów hydraulicznych instalacji grzewczej, w której znajduje się ciepła podłoga, różni się nieco od powyższej opcji. W prywatnym domu taką pracę można wykonać własnymi rękami, ale potrzebne jest wysoce wyspecjalizowane narzędzie, a instrukcje tutaj są bardziej skomplikowane.

| Ilustracje | Zalecenia |

| Instrumenty. Testy hydrauliczne instalacji ogrzewania podłogowego należy przeprowadzać z użyciem wody, a do wytworzenia ciśnienia potrzebny będzie „Tester ciśnienia hydraulicznego”, wystarczy ręczny aparat o pojemności 12 litrów. Nie ma sensu kupować takiego urządzenia do jednorazowej pracy, a jego cena jest przyzwoita, więc łatwiej je wypożyczyć, wystarczy na kilka godzin. |

| klucz dzielony, za jego pomocą rozciągniesz połączenia na grzebieniach. |

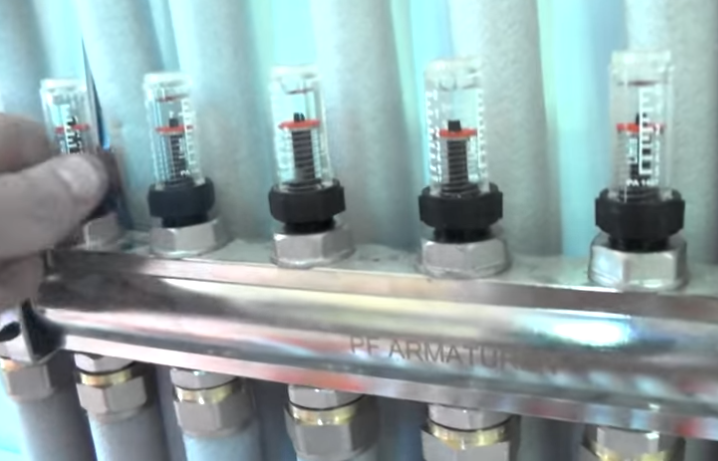

| System gruntujący. Najpierw musimy zapełnić system. W tym celu podłączamy do wejścia manometr z dwoma zaworami kulowymi, jak na zdjęciu, a na linii powrotnej po prostu wkładamy zawór kulowy i włącz dopływ wody. |

| Sprawdzanie systemu. W przypadku instalacji ogrzewania podłogowego montowana jest szafa rozdzielcza, w której znajdują się 2 grzebienie, zasilanie i powrót, a także pompa i szereg zaworów do regulacji pracy.

|

|

|

| Sprawdzenie niezawodności elementów szafy rozdzielczej.

|

| Sprawdzenie działania systemu. Przy trzykrotnym zwiększeniu ciśnienia roboczego po pół godzinie zobaczysz ewentualne defekty. Pół godziny później włączam pompę i system działa jeszcze pół godziny. Następnie możesz zmniejszyć ciśnienie do działającego i wylać jastrych. |

Wniosek

Teraz już wiesz, jak przeprowadza się kontrolę hydrauliczną instalacji grzewczej. Film w tym artykule ma Dodatkowe informacje w tym temacie. Jeśli masz jakieś pytania, napisz w komentarzach, postaram się pomóc.

Tylko niezawodna i prawidłowa praca systemu grzewczego może zapewnić normalne i spokojne życie ludności w zimny okres roku. Czasami mogą wystąpić różne skrajne sytuacje, w których warunki pracy systemu mogą znacznie odbiegać od warunków cywilnych. Zwiększanie ciśnienia w systemie grzewczym jest potrzebne tylko po to, aby uniknąć różnych nieprzyjemnych sytuacji, które mogą wystąpić w sezon grzewczy. Badania hydrauliczne rurociągów systemów grzewczych można traktować jako egzamin do usług remontowych oraz jako kontrola techniczna ekwipunek.

Najwięcej o tym procesie wiedzą zazwyczaj właściciele prywatnych domów, ponieważ to oni przede wszystkim odpowiadają za komfort i ciepło w swoim domu.

Obliczenia hydrauliczne

Obliczenia hydrauliczne rurociągów systemu grzewczego są bardzo ważne. Aby obliczyć, jaka średnica rury do ogrzewania jest potrzebna, musisz znać następujące wartości:

- Materiał rury.

- Wewnętrzna średnica rury do ogrzewania.

- Średnica kształtek i kształtek.

- Wartość nominalna średnicy wewnętrznej.

- Grubość ścianki rury.

W przypadku nieprawidłowego obliczenia rury grzewczej, a tym samym wyboru średnicy rur do ogrzewania, mogą wystąpić straty ciepła i spadki ciśnienia w systemie.

W tym celu wymagane jest prawidłowe obliczenie średnicy rurociągu grzewczego (wybór średnicy rury do ogrzewania, odległość między rurami grzewczymi).

Rozważ uproszczony schemat obliczania przekroju rury grzewczej:

D = √354∙(0,86∙Q:∆t):V

D to średnica rur grzewczych w systemie grzewczym (cm).

Q to obciążenie tej sekcji systemu (kW).

∆t to różnica temperatur między zasilaniem a powrotem (w stopniach Celsjusza).

V to prędkość chłodziwa (m/s).

Profesjonalne obliczenie średnicy rury do ogrzewania uwzględnia znacznie więcej wartości.

Dzięki niemu można określić nie tylko rozmiar rury grzewczej, ale także odległość między rurociągami grzewczymi oraz zwężenie średnicy rury grzewczej.

Rozpoczęcie pracy

Każdy rodzaj budynku ma swoje własne ciśnienie robocze. Od tego wskaźnika zależy ogrzewanie budynku i obieg chłodziwa przez system grzewczy. Ciśnienie robocze zależy przede wszystkim od liczby pięter w budynku. Jeśli jest wiele pięter, wymagane będzie wyższe ciśnienie robocze.

Gdy źródło ciepła przesuwa się wzdłuż autostrady w kierunku domu, mogą zachodzić różne procesy hydrauliczne o dość złożonym charakterze.

Takie procesy mogą powodować skoki ciśnienia w systemie, które mogą być kilkakrotnie wyższe od normalnego ciśnienia roboczego. Takie skoki nazywane są wstrząsami hydraulicznymi. Z tego powodu próby ciśnieniowe układu przeprowadzane są przy ciśnieniu przekraczającym ciśnienie robocze o co najmniej 40%.

Prace przygotowawcze to warunek, w którym:

- Sprawdzane są zawory, a także audyt wszystkich zaworów typu odcinającego.

- Aby zapewnić więcej wysoki poziom szczelność, dodano różne uszczelnienia dławnicy. Jest to opcjonalne, tylko w razie potrzeby.

- Trwa renowacja warstw izolacyjnych rurociągów.

- Za pomocą zaślepki dom zostanie odcięty od ogólnego systemu.

Kran spustowy, znajdujący się na linii powrotnej, to miejsce podłączenia wody z wodociągu w celu napełnienia instalacji w kolejnym etapie.

Prawidłowa technologia zaciskania

Ciecz, która dostaje się pod niewielkim ciśnieniem, wypiera nagromadzone w środku powietrze. Następnie wypełnia wszystkie elementy. Kilka razy będziesz musiał od czasu do czasu go spuścić.

W budynku wielokondygnacyjnym w celu wykrycia obecności nieszczelności przeprowadza się test zwiększając ciśnienie robocze o około 20-30%. Do tych celów zwykle stosuje się prasę do prób ciśnieniowych systemów grzewczych. Wartość zadaną należy monitorować za pomocą manometru. Należy również upewnić się, że ustawiona wartość jest utrzymywana przez co najmniej 30 minut.

Jeśli igły manometrów zaczną opadać, będzie to oznaczać, że w układzie są nieszczelności lub są miejsca, w których obserwuje się rozhermetyzowanie.

W ten sposób natychmiast w pościgu można znaleźć miejsca, w których obserwuje się problemy. Takimi miejscami mogą być grzejniki, różnego rodzaju uszczelki, odcinki rur do ogrzewania, zawory czy przyłącza typ gwintowany. Szczególnej uwagi wymagają systemy takie jak systemy wbudowane w podłogę. Prace naprawcze można przeprowadzić natychmiast po częściowym lub całkowitym spuszczeniu wody z instalacji.

Procedurę zaciskania należy powtarzać, aż manometr pokaże, że strzałka przestała opadać. Aby stworzyć pożądany poziom, niezależnie od rodzaju chłodziwa, będziesz potrzebować pompy do testowania ciśnienia w systemach grzewczych.

W wysokie budynki, w budynkach typu administracyjnego, w żłobkach lub instytucje medyczne odbiór systemów musi być obowiązkowo przeprowadzany przez specjalne organy nadzoru. W konkluzji do ustawy, która zostanie opracowana przez specjalistę, zostanie wskazany zarówno czas przeprowadzenia testu, jak i wszystkie parametry kontrolne.

Podczas prac instalacyjnych w różnych częściach systemu grzewczego nie będzie można uniknąć zatkania sprzętu drobnymi zanieczyszczeniami, szlamem, kurzem, a także pozostałościami materiałów, które zostały użyte do montażu systemu. Cały ten brud może zakłócać normalne funkcjonowanie systemu grzewczego.

Dodaj komentarz