Macchine per il taglio dei metalli, vendita di attrezzature per il taglio dei metalli a catalogo, descrizioni, prezzi, caratteristiche. Tipi di attrezzature per il taglio dei metalli

"Macchine per il taglio dei metalli"

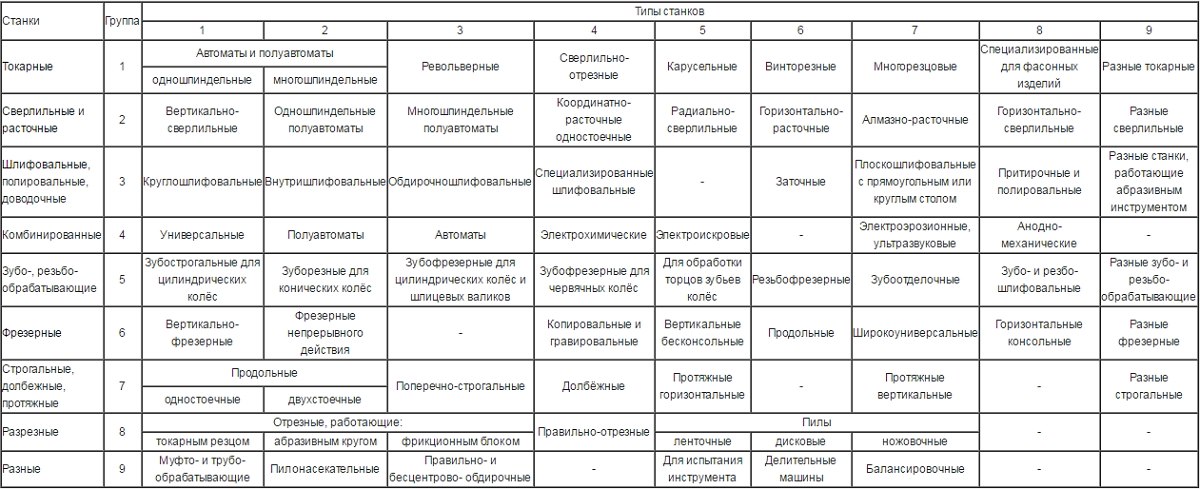

Classificazione delle macchine utensili per scopo tecnologico, grado di automazione, tipi di lavorazione, dimensioni, massa e precisione.

per scopo tecnologico: svoltare; perforazione e alesatura; molatura, lucidatura, rifinitura, affilatura; lavorazioni combinate e fisico-chimiche; lavorazione di ingranaggi e fili; fresatura; piallatura, stozzatura, indugiare; taglio. Ogni gruppo è diviso in 9 tipologie: per scopo, caratteristiche del design, versatilità, ecc. Per grado di automazione: semiautomatico, automatico, CNC, GPM. A peso: leggero (fino a 1 t), medio (1-10 t), pesante (10-100 t), unico (oltre 100 t). Per precisione: N - precisione normale, P - precisione aumentata, V - precisione elevata, A - precisione extra elevata, C - macchine particolarmente precise (master macchina).

Dimensioni delle macchine. Modello di macchina e sua designazione.

Gamma di dimensioni- chiamano un gruppo dello stesso tipo di macchine simili per schema cinematico, design, aspetto, ma con parametri di base diversi - dimensioni. Viene chiamato il progetto di una macchina di una data dimensione progettata per un determinato tipo di lavorazione modello. La prima cifra - indica il gruppo, la seconda - il tipo, la terza e la quarta - caratterizza lo spazio di lavoro (dimensione base). La lettera dopo la prima o la seconda cifra indica che la macchina è stata aggiornata, e la lettera dopo i numeri indica una modifica, una modifica del modello base della macchina. 16K20F3 - tornio a vite(prime 2 cifre) con un'altezza centrale di 200 mm di accuratezza normale, F3 - controllo numerico, 3 movimenti di coordinate in x, y, z.

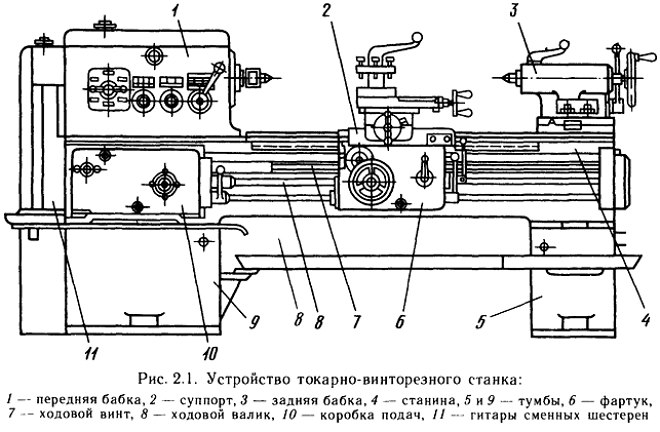

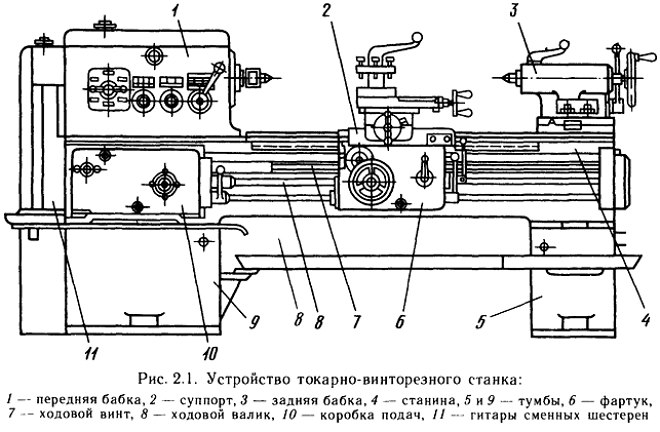

Scopo, modelli di taglio e capacità tecnologiche dei torni a vite.

Lo scopo della macchina è la tornitura esterna ed interna, il taglio di filettature metriche destre e sinistre, in pollici, modulari e a passo, filettature a uno e più principi con passo normale e maggiorato, filettature frontali, ecc. La macchina è utilizzata nella produzione singola e su piccola scala. Con un corretto funzionamento su macchine di medie dimensioni con precisione normale, è possibile ottenere superfici secondo 8 ... 7 gradi di precisione con una rugosità R a non superiore a 3,2 ... 1,6 micron. Su macchine speciali di alta precisione, utilizzando un utensile da monocristalli di diamanti, è possibile ottenere superfici con un errore di forma determinato da decimi di micron e una rugosità R z fino a millesimi di micron.

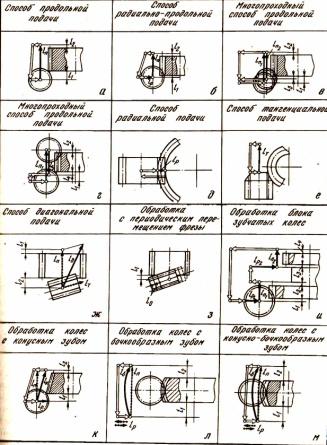

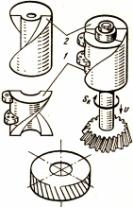

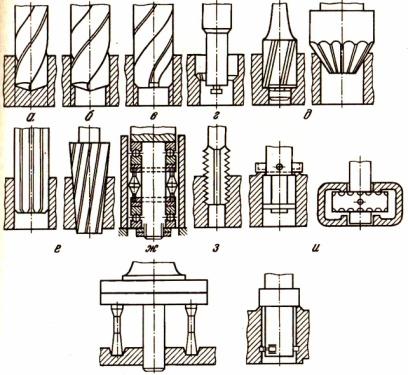

Scopo, schemi di taglio e capacità tecnologiche delle dentatrici.

Le dentatrici per ingranaggi lavorano secondo il metodo di copiatura e il metodo di piegatura. Per il taglio di ingranaggi cilindrici vengono utilizzate macchine che lavorano secondo il metodo di copiatura. Nel caso di installazione di un attrezzo speciale, anche per la fabbricazione di ruote coniche. Le piegatrici sono progettate per la lavorazione di ingranaggi cilindrici a denti diritti ed elicoidali, nonché ingranaggi a vite senza fine. Le macchine utensili delle classi H, P possono fornire la lavorazione di ruote secondo il 7° - 5° grado di precisione (GOST 1643-81) quando si lavora con frese a vite senza fine e 9 - 8° - quando si lavora con frese a disco e a dita. Le macchine utensili delle classi B.A e C, durante la lavorazione di mole per moduli fino a 12 mm con frese a vite senza fine, consentono di ottenere 4 - 2 gradi di precisione. Le macchine master, che sono modifiche delle macchine di classe C, possono fornire il 1° grado di precisione durante la lavorazione di ruote elicoidali.

Scopo, classificazione, movimenti di base e capacità tecnologiche delle fresatrici.

Sono progettati per la lavorazione di superfici esterne ed interne, piane, sagomate, listelli, scanalature, scanalature diritte ed elicoidali, scanalature su alberi, ingranaggi da taglio, ecc. Producono fresatrici universali, specializzate e speciali secondo il loro design. I movimenti di sagomatura sono la rotazione della fresa (movimento principale) e il movimento di avanzamento che informano il pezzo o la fresa. Gli azionamenti di movimento principali e gli azionamenti di alimentazione sono realizzati separatamente. Per una macchina CNC, in base alla classe di precisione P, vengono stabilite le seguenti tolleranze (µm): precisione del posizionamento lineare unilaterale con una corsa di oltre 400-1000 mm - 25; sulla rotondità del foro elaborato dalla fresa con contorno PU - 12; per la rettilineità degli spigoli arrotondati - 20.

Scopo, schema di taglio e capacità tecnologiche delle macchine per la sagomatura degli ingranaggi.

Su queste macchine vengono tagliati gli ingranaggi cilindrici degli ingranaggi esterni ed interni e, in presenza di una fotocopiatrice e di una taglierina elicoidale, vengono tagliati gli ingranaggi elicoidali. Inoltre, su queste macchine è possibile tagliare blocchi di più ruote. Il vantaggio di queste macchine è la continuità del lavoro senza perdite di tempo per avvicinarsi al pezzo ed uscirne. La configurazione della macchina per il taglio di ingranaggi elicoidali non è diversa dalla solita. In questo caso, vengono installate fotocopiatrici con guide a vite, che conferiscono ulteriore rotazione alla fotocopiatrice. Come risultato del movimento rotatorio e alternativo, i denti della fresa si muoveranno lungo un'elica, il cui angolo di inclinazione deve essere uguale all'angolo di inclinazione dell'elica dei denti della ruota di taglio sul cilindro divisore.

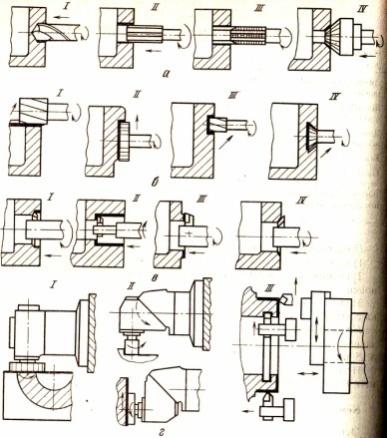

Scopo, classificazione, movimenti di base e capacità tecnologiche delle alesatrici.

Le alesatrici sono progettate per la lavorazione di parti del corpo. Possono essere utilizzati per alesatura, foratura, fresatura, svasatura, filettatura, ecc. Le alesatrici si dividono nelle seguenti tipologie: alesatrici orizzontali; coordinare le alesatrici; macchine diamantate per alesatura (finitura e alesatura). Quando si utilizzano unità intercambiabili aggiuntive (teste di fresatura, frontalino), è possibile fresare piani tra loro perpendicolari, lavorare superfici cilindriche esterne, ecc. Possibilità di elaborare grezzi da quattro lati senza reinstallazione. Le alesatrici a coordinate possono essere utilizzate anche come macchine di misura per il controllo di dimensioni lineari lungo tre assi, dimensioni angolari di interasse. È possibile eseguire marcature precise nell'idea di punzonatura, nonché effettuare divisioni e marcature su superfici metalliche. Sulle macchine di finitura si ottiene un'elevata precisione nella lavorazione dei fori: una deviazione dalla rotondità di 3 ... 5 micron e una rugosità superficiale R a = 0,16 ... 0,63 micron.

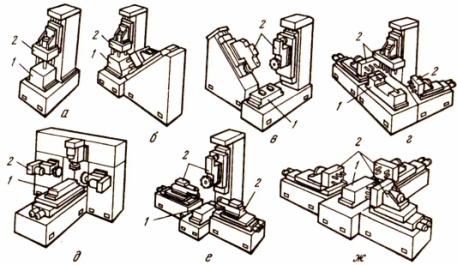

Macchine aggregate per la lavorazione di parti di carrozzeria, loro capacità tecnologiche e classificazione.

Le macchine aggregate sono chiamate macchine speciali, che sono assemblate da unità e parti normalizzate e parzialmente speciali funzionalmente indipendenti. Sulle macchine modulari si eseguono operazioni di foratura, alesatura, filettatura, alesatura di fori e loro svasatura e svasatura, scanalatura, rifilatura estremità, fresatura. In tali macchine, il pezzo è solitamente fermo, il che gli consente di essere lavorato contemporaneamente da un gran numero di utensili da più lati. Classificazione: 1) a seconda delle dimensioni dei pezzi lavorati, gli altoparlanti sono divisi in tre gruppi, diversi per dimensioni, peso e unità unificate utilizzate: Altoparlanti di medie dimensioni dotati di testine di alimentazione d'oca con un'unità di alimentazione a camma piatta con una potenza di 1,1 ... 3 kW; Diffusori di grandi dimensioni, dotati di tavoli idraulici o elettromeccanici, sui quali sono installate unità mandrino. 2) in base all'assenza o alla presenza di un dispositivo di trasporto per la movimentazione periodica del pezzo in lavorazione, l'AU è suddivisa in mono e multiposizione.

Linee automatiche, loro scopo, classificazione e capacità tecnologiche. linee rotanti.

Le linee automatiche sono dette linee di produzione di macchine e unità collegate in un unico sistema in cui l'intero complesso dei processi tecnologici si svolge senza la partecipazione diretta del lavoratore. Sono classificati: 1) in base al grado di combinazione tra tempo di lavorazione e trasporto di pezzi di una linea automatica: - stazionaria, - rotativa, - trasportatrice; 2) dal numero di fili: - filo singolo (ogni operazione viene eseguita su un pezzo), -filo multiplo (la stessa operazione viene eseguita su più pezzi); 3) in base al numero di tipologie di grezzi a lavorazione simultanea: - monosoggetto, - multisoggetto. La linea automatica flessibile viene riadattata a quella data e riconfigurata alla nuova nomenclatura dei pezzi. Linee rotative: un insieme di macchine rotative automatiche su cui vengono lavorati i pezzi, realizzati nel processo di trasporto continuo insieme all'utensile da taglio. Caratteristica principale le linee rotative sono la combinazione nel tempo dei grezzi di trasporto e della loro lavorazione.

Moduli macchina e sistemi macchina flessibili, loro composizione e capacità tecnologiche.

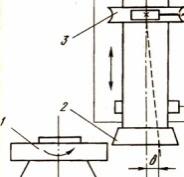

Scopo, capacità tecnologiche e classificazione delle rettificatrici.

A differenza degli utensili a lama, le mole funzionano al tatto. Con il movimento rotatorio del cerchio nella zona del suo contatto con il pezzo, parte dei grani tagliano il materiale sotto forma di un numero molto elevato di trucioli sottili (10 8 ppm). Il processo di taglio con ogni chicco è quasi istantaneo. Classificazione delle rettificatrici in base alla forma della superficie da trattare: piano - rettifica in piano, rettifica frontale, rettifica longitudinale; rettifica cilindrica - circolare (centro), rettifica senza centri; rettifica di filettature a vite; corsa (a evolvente) - rettifica degli ingranaggi; sagomato - rettifica di profili. Le rettificatrici sono caratterizzate da un'elevata precisione, che consente di garantire un'elevata qualità della lavorazione, determinata dall'accuratezza, che consente di garantire un'elevata qualità della lavorazione, determinata dall'accuratezza delle dimensioni (2 - 4 micron e tornitura), della forma (ad esempio, non circolarità 0,3 - 0,5 micron, cilindricità 1 - 2 µm, planarità 2 µm) e la posizione della superficie trattata, nonché la sua rugosità (R a - 0,63 - 0,16 µm). La precisione dimensionale durante la rettifica è determinata da piccole profondità di taglio (0,05 - 0,005 mm o meno), che richiedono un micromovimento dell'assieme

Scopo, classificazione, movimenti di base e capacità tecnologiche delle macchine perforatrici.

Progettata per la lavorazione di fori passanti e ciechi con utensili di estremità (punte, svasatori, alesatori, maschi). Tipologie di operazioni eseguite su macchine perforatrici: foratura, alesatura, svasatura, alesatura, maschiatura. Utilizzando strumenti e dispositivi speciali su trapani, è possibile praticare un foro di grande diametro: trapanare, lappare un foro, rifilare le estremità (zikovka). I seguenti tipi di foratrici sono i più comuni: foratrici verticali monomandrino, foratrici radiali, verticali monomandrino desktop macchine di perforazione, macchine per la perforazione profonda (disposizione orizzontale), macchine per la perforazione di aggregati costituiti da unità normalizzate. Può avere fino a 100 o più mandrini.

Macchine multiuso e loro capacità tecnologiche.

Oltre il 70% delle parti del tipo di corpi di rivoluzione, oltre alla tornitura, richiedono operazioni aggiuntive: lavorazione di fori (foratura, alesatura, ecc. da cui si trovano // pendicolarmente o ad angolo rispetto all'asse del pezzo , fresatura sotto angoli diversi scanalature, fresatura volumetrica. La creazione di macchine multiuso fornisce la lavorazione completa e complessa di una parte su una macchina in un'unica configurazione. Migliora significativamente la precisione di lavorazione e le prestazioni di lavorazione. L'azionamento a coordinate polari, a seconda delle condizioni di elaborazione, deve fornire il controllo della posizione (divisione meccanica) o il controllo continuo con una risoluzione di 0,001 e l'accensione a una frequenza di 0,2-0,25 giri/min.

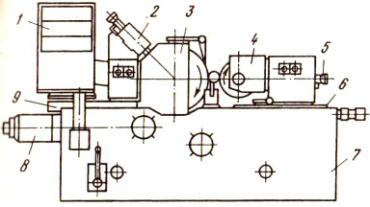

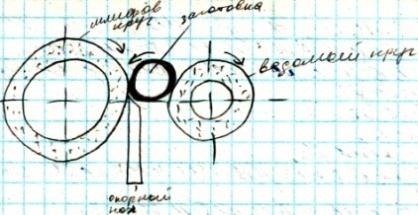

Scopo, unità principali e schema di taglio su rettificatrici senza centri.

Sono utilizzati nella produzione su larga scala per la rettifica ad alte prestazioni di superfici come corpi di rivoluzione di piccolo diametro e grande lunghezza, nonché pezzi senza fori centrali. 1 - blocco di comando, 2 e 5 - dispositivi di ravvivatura della mola e del cerchio di guida, 3 - testa portamola, 4 - testa motrice del cerchio guida, 6 - slitta della testa motrice del cerchio guida, 7 - basamento macchina, 8 - alimentatore per tuffo, 9 - chicco di levigatura a slitta.

Macchine per il taglio dei metalli prodotte produttori nazionali, sono suddivisi in diverse categorie, che caratterizzano la corrispondente classificazione. Puoi determinare a quale categoria appartiene questa o quella attrezzatura dalla sua marcatura, che la dice lunga a coloro che la capiscono. Tuttavia, indipendentemente dalla categoria a cui appartiene il dispositivo per il taglio dei metalli, l'essenza della lavorazione su di esso dipende dal fatto che l'utensile da taglio e il pezzo effettuano movimenti di sagomatura, e sono loro che determinano la configurazione e le dimensioni del prodotto finito .

I tipi più comuni di macchine per il taglio dei metalli: 1-6 - tornitura, 7-10 - foratura, 11-14 - fresatura, 15-17 - pialla, 18-19 - brocciatura, 20-24 - rettifica.

Tipi di attrezzature per il taglio dei metalli

Le macchine per il taglio dei metalli, a seconda dello scopo, sono divise in nove gruppi principali. Questi includono i seguenti dispositivi:

- girando- tutte le varietà (contrassegnate con il numero "1");

- perforazione e noioso– macchine per operazioni di perforazione e alesatura (gruppo “2”);

- molatura, lucidatura, finitura– macchine per il taglio dei metalli per finitura, smerigliatura, affilatura e lucidatura operazioni tecnologiche(gruppo "3");

- combinato– dispositivi per il taglio dei metalli scopo speciale(gruppo "4");

- intaglio e taglio di ingranaggi- macchine per la lavorazione di elementi di connessione filettata e ad ingranaggi (gruppo "5");

- fresatura– macchine per esibirsi lavoro di fresatura(gruppo "6");

- stozzatura, piallatura e brocciatura- macchine per il taglio dei metalli di varie modifiche, rispettivamente, per piallatura, scanalatura e brocciatura (gruppo "7");

- diviso- attrezzature per lavori di taglio, comprese le seghe (gruppo "8");

- vari- esempi di tali unità per il taglio dei metalli: peeling senza centri, taglio a sega e altri (gruppo "9").

Gruppi e tipologie di macchine per il taglio dei metalli (clicca per ingrandire)

Inoltre, le macchine utensili possono essere di uno dei seguenti tipi:

- plurimandrino e monomandrino, specializzate (semiautomatiche e automatiche), multitaglio a copia, tornitura, foratura e taglio, a carosello, frontali e speciali;

- attrezzature per l'esecuzione di operazioni tecnologiche di alesatura e perforazione: plurimandrino e monomandrino, semiautomatiche, verticali, orizzontali e radiali, alesatori di coordinate, diamantate e tipo orizzontale, diversi modelli di perforazione;

- Vari tipi rettificatrici (rettifiche piane, interne e circolari), attrezzature per sgrossatura e lucidatura, rettificatrici e unità specializzate;

- tipi di macchine per la lavorazione dei metalli progettate per la lavorazione di elementi di ingranaggi e connessioni filettate: dentatura (comprese quelle destinate alla lavorazione di ruote coniche), dentatura - per ingranaggi cilindrici, dentatura a creatore, filettatura, filettatura e rettifica di ingranaggi, finitura di ingranaggi, collaudo, fresatura di filetti, dispositivi per la lavorazione delle estremità di denti ed elementi di coppie di viti senza fine ;

- macchine per il taglio dei metalli appartenenti al gruppo di fresatura: consolle (modelli verticali, orizzontali e universali) e senza consolle (dispositivi verticali, longitudinali, modelli a copia e incisione);

- attrezzature e modelli di piallatura per scopi simili: macchine longitudinali su cui sono installate una o due cremagliere; brocciatrici orizzontali e verticali;

- attrezzatura da taglio: dotata di disco metallico liscio, taglierina o seghe vari disegni(nastro, disco, seghetto); tipi di macchine per la lavorazione dei metalli a taglio corretto;

- altri tipi di macchine per la lavorazione di sbozzati di metallo: divisori, utilizzati per il controllo di trapani e mole, limatura, equilibratura, raddrizzatura e sgrossatura senza centri, segatura.

Verticale- fresatrice— uno dei rappresentanti di un vasto gruppo molitorio

La classificazione delle macchine per il taglio dei metalli viene effettuata anche secondo i seguenti parametri:

- per peso e ingombro dell'attrezzatura: grande, pesante e unica;

- per livello di specializzazione: macchine progettate per la lavorazione di pezzi della stessa dimensione - speciali; per parti con dimensioni diverse ma della stessa dimensione - specializzato; dispositivi universali, su cui è possibile lavorare pezzi di qualsiasi dimensione e forma;

- in base al grado di precisione dell'elaborazione: aumentata - P, normale - N, alta - B, in particolare alta precisione - A; distinguere anche tra macchine su cui è possibile eseguire lavorazioni particolarmente precise - C, sono anche dette di precisione.

Marcatura a macchina

La classificazione delle attrezzature progettate per la lavorazione di grezzi di metallo suggerisce che, dopo aver visto la sua marcatura, qualsiasi specialista sarà immediatamente in grado di dire quale macchina per il taglio dei metalli ha di fronte. Questo contrassegno contiene caratteri alfabetici e numerici che indicano caratteristiche individuali dispositivi.

La prima cifra è il gruppo a cui appartiene la macchina per il taglio dei metalli, la seconda è il tipo di dispositivo, il suo tipo, la terza (e in alcuni casi la quarta) è la dimensione dell'unità principale.

Dopo i numeri elencati nella marcatura del modello, possono esserci lettere che determinano se il modello della macchina per il taglio dei metalli ha caratteristiche speciali. Tali caratteristiche del dispositivo possono includere il suo livello di precisione o l'indicazione di una modifica. Spesso nella designazione della macchina, la lettera si trova già dopo la prima cifra: questo indica che hai davanti un modello modernizzato, nel design tipico del quale sono state apportate modifiche.

Ad esempio, è possibile decifrare la marcatura della macchina 6M13P. I numeri in questa designazione indicano che abbiamo una fresatrice ("6") del primo tipo ("1"), che appartiene alla 3a dimensione standard ("3") e consente una lavorazione con maggiore precisione (lettera "P" ). La lettera "M", presente nella marcatura questo dispositivo, indica che ha subito un ammodernamento.

Livelli di automazione

I tipi di torni, così come i dispositivi per qualsiasi altro scopo, utilizzati nella produzione di massa e su larga scala, sono chiamati aggregati. Hanno preso questo nome per il fatto che sono assemblati dallo stesso tipo di unità (assiemi): letti, teste di lavoro, tavoli, unità mandrino e altri meccanismi. Principi completamente diversi vengono utilizzati nella creazione di macchine necessarie per la produzione su piccola scala e pezzo unico. Il design di tali dispositivi, che sono altamente versatili, può essere completamente unico.

La classificazione dei torni (nonché apparecchiature di qualsiasi altra categoria) in base al livello di automazione implica la loro suddivisione nelle seguenti tipologie:

- modelli manuali, tutte le operazioni sulle quali vengono eseguite in modalità manuale;

- semiautomatico, in cui parte delle operazioni tecnologiche (impostazione del pezzo, avviamento del dispositivo, rimozione del pezzo finito) viene eseguita manualmente (tutte le altre operazioni relative a quelle ausiliarie vengono eseguite automaticamente);

- automatici, per il cui funzionamento è necessario solo impostare parametri di elaborazione, eseguono tutte le altre operazioni in modo indipendente, secondo un determinato programma;

- Unità di taglio dei metalli CNC (tutti i processi su tali macchine sono controllati da un programma speciale che contiene un sistema codificato di valori numerici);

- attrezzature per il taglio dei metalli appartenenti alla categoria dei moduli automatizzati flessibili.

I rappresentanti più importanti delle macchine per il taglio dei metalli sono i dispositivi CNC, il cui funzionamento è controllato da uno speciale programma per computer. Tale programma, che viene inserito nella memoria della macchina dal suo operatore, determina quasi tutti i parametri dell'unità: velocità del mandrino, velocità di lavorazione, ecc.

Tutti i tipi di macchine per la lavorazione dei metalli dotate di un sistema CNC contengono i seguenti elementi tipici nella loro progettazione.

- La consolle (o consolle) dell'operatore, attraverso la quale un programma informatico viene memorizzato nella memoria della macchina che ne controlla il funzionamento. Inoltre, con l'aiuto di un tale telecomando, è anche possibile eseguire il controllo manuale di tutti i parametri dell'unità.

- Controllore - elemento importante Sistema CNC, con l'aiuto del quale non vengono generati solo i comandi di controllo che vengono trasmessi agli elementi di lavoro dell'attrezzatura e viene controllata la correttezza della loro esecuzione, ma anche tutti calcoli necessari. A seconda del grado di complessità del modello dell'unità, sia un potente compressore che un microprocessore convenzionale possono essere utilizzati come controller per le sue apparecchiature.

- Uno schermo o display che funge da pannello di comando e controllo per l'operatore. Tale elemento consente di monitorare in tempo reale il funzionamento della macchina per il taglio dei metalli, controllare il processo di lavorazione e, se necessario, modificare rapidamente i parametri e le impostazioni.

Il principio di funzionamento delle macchine per la lavorazione dei metalli dotate di un sistema CNC è semplice. Viene preliminarmente scritto un programma che tiene conto di tutti i requisiti per la lavorazione di un particolare pezzo, quindi l'operatore lo inserisce nel controller della macchina utilizzando un programmatore speciale. I comandi incorporati in tale programma vengono dati agli elementi di lavoro dell'attrezzatura e, dopo la loro esecuzione, la macchina si spegne automaticamente.

L'utilizzo di macchine per il taglio dei metalli dotate di un sistema numerico gestione del programma, consente di eseguire lavorazioni con elevata precisione e produttività, motivo per cui uso attivo equipaggiare imprese industriali produzione di prodotti in grande serie. Tali unità sono dovute a alto livello della loro automazione sono perfettamente integrati in grandi linee automatizzate.

Progettazione della macchina

Tutte le macchine appartenenti alla categoria della lavorazione dei metalli ne hanno molte caratteristiche comuni nel suo design. Infatti, il dispositivo e le caratteristiche tecniche di tali unità devono garantire la corretta esecuzione di movimenti tecnologici di due tipi:

- il movimento di avanzamento che fa il dispositivo di taglio o il pezzo stesso;

- il movimento con cui viene eseguito il taglio.

Per eseguire questi movimenti, nonché per garantire la stabilità del funzionamento di tutti gli altri elementi delle attrezzature per la lavorazione dei metalli, il suo design include i seguenti corpi di lavoro:

- sistema di controllo responsabile dell'avvio e dell'arresto della macchina, monitorando tutti i parametri del suo funzionamento;

10.09.2011 18:36

Il tipo più comune di attrezzatura nella moderna costruzione di macchine e produzione di strumenti era macchine per la lavorazione materiali di costruzione per asportazione di truciolo. La classificazione delle macchine utensili, adottata già in URSS, si basava sul metodo tecnologico di lavorazione dei pezzi, caratterizzato dal tipo di superfici da lavorare, dal tipo di macchina utensile e dal tipo Strumento per tagliare. Una varietà di parti lavorate e metodi di lavorazione applicati predeterminavano l'esistenza di molti tipi e modelli di macchine utensili ingegneria generale(le macchine di strumentazione di precisione non dispongono ancora di un chiaro sistema di classificazione accettato dalla norma).

I tipi più comuni di macchine per il taglio dei metalli

A seconda della natura del lavoro svolto su di esse e degli utensili da taglio utilizzati, le macchine vengono suddivise (classificate) in gruppi. Secondo la classificazione proposta dall'Istituto di ricerca sperimentale di Mosca per le macchine utensili per il taglio dei metalli (ENIMS) in URSS, tutte le macchine utensili prodotte in serie sono state divise in 11 gruppi. Ciascuno di questi gruppi di macchine, a sua volta, è suddiviso in dieci varietà (tipi) 0-10 secondo le seguenti caratteristiche principali:

- caratteristiche tecnologiche della macchina (pelatura, finitura);

- grado di automazione;

- il numero dei corpi di lavoro (o strumenti) più importanti e la loro ubicazione, ecc. Ogni tipo ha 10 dimensioni standard.

Il gruppo zero e il tipo zero di macchine sono riservati.

Gruppi di macchine utensili

- Gruppo Zero e il tipo zero di macchine è in standby.

- Il primo gruppo - torni(posizioni 1 - 6 nella figura) questo gruppo comprende macchine progettate per la lavorazione di superfici di rotazione. Durante la lavorazione su macchine di questo gruppo, il movimento di taglio è dovuto alla rotazione del pezzo.

- Il secondo gruppo: perforatrici e alesatrici(nella figura posizioni 7 - 10). Lo scopo principale delle macchine di questo gruppo è la lavorazione di fori tondi nel pezzo. Il movimento di taglio deriva dalla rotazione della macchina utensile. In alcuni tipi di macchine di questo gruppo, il movimento viene impartito spostando la tavola con la parte fissa.

- Il terzo gruppo - rettificatrici(nella figura posizioni 20-24). In questo gruppo di macchine, la lavorazione avviene mediante mole abrasive.

- Quarto gruppo: fresatrici(nella figura posizioni 11-14). In questo gruppo di macchine, la lavorazione (taglio) viene eseguita utilizzando frese.

- Quinto gruppo - piallatrici(nella figura posizioni 15-17). Questo gruppo di macchine comprende macchine la cui caratteristica comune è l'uso di un movimento rettilineo alternativo della fresa o del pezzo come movimento di taglio.

- Sesto gruppo - brocciatrici (nella figura posizioni 18 e 19). Questo gruppo include macchine utensili che utilizzano la brocciatura come utensile da taglio.

- Il settimo gruppo: macchine per lucidatura e finitura. Il fattore unificante di questo gruppo sono gli utensili da taglio abrasivi: nastri abrasivi, polveri, paste, barre abrasive.

- Ottavo gruppo - macchine ad ingranaggi. Questo gruppo di macchine è destinato alla lavorazione dei denti delle ruote, qui sono incluse anche le rettificatrici per ingranaggi.

- Il nono gruppo - filettatrici. Questo gruppo di macchine è destinato alla produzione di filetti (tranne i torni).

- Il decimo gruppo: macchine varie e ausiliarie. Macchine utensili non comprese in altri gruppi.

Questa classificazione lo consente assegnare un numero di codice ad ogni macchina di produzione in serie(indice) - simbolo del tipo e del modello. L'indice è composto da tre a quattro cifre: la prima cifra indica il gruppo, la seconda - il tipo (varietà) della macchina all'interno di questo gruppo, la terza e la quarta - caratterizzano una delle dimensioni più importanti della macchina o del pezzo. Lettera maiuscola dopo la prima cifra indica un aggiornamento della macchina. La lettera dopo tutti i numeri indica una modifica (modifica) del modello base della macchina o caratteristiche tecnologiche it (ad esempio, maggiore precisione). Decifriamo ad esempio la designazione della macchina mod. 3740. Il numero 3 significa che la macchina appartiene al gruppo delle rettificatrici; il numero 7 indica il suo tipo: rettifica della superficie con tavola rotonda; le ultime due cifre indicano il diametro del tavolo più grande - 400 mm. Macchina mod. 2135: numero 2 significa che la macchina del secondo gruppo (foratura), numero 1 - verticale, 35 - il massimo consentito diametro nominale perforazione in acciaio a media resistenza 650 MPa. Il modello 2H135 è una macchina modernizzata.

Per designare modelli di macchine utensili specializzate e speciali nell'URSS, a ogni impianto di macchine utensili è stato assegnato un indice di una o due lettere. Queste lettere sono integrate da numeri che indicano il numero di serie della macchina speciale in produzione (ad esempio, AM - Minsk Plant of Automatic Lines; MP - Minsk Machine-Tool Plant intitolato a Kirov; MK - Moscow Machine-Tool Plant "Red Proletarian" , eccetera.).

In base al grado di universalità e specializzazione, le macchine si distinguono

- universale, o scopo generale, su cui vengono eseguite varie operazioni per la lavorazione di pezzi di varia nomenclatura (tornio a vite, tornio, ecc.);

- specializzato - per l'elaborazione di parti di uno o pochi nomi, simili nella configurazione, ma con varie dimensioni, utilizzato principalmente nella produzione di massa;

- speciale - per la lavorazione di una parte o parti della stessa dimensione standard, utilizzate nella produzione di massa, a volte nella produzione su larga scala.

A seconda della massa, le macchine per il taglio dei metalli di ingegneria generale sono suddivise in categorie

- luce - fino a 1 tonnellata

- medio - fino a 10 tonnellate

- pesante - oltre 10 tonnellate

E quest'ultimo, a sua volta, in quelli grandi - 10-30 tonnellate, in realtà pesanti - 30-100 tonnellate e particolarmente pesanti (unico) - più di 100 tonnellate.

In base al grado di precisione, si distinguono le classi di macchine utensili

- accuratezza normale - H;

- maggiore precisione - P;

- alta precisione - B (precisione);

- precisione particolarmente elevata - A

- particolarmente preciso - C (macchine "master" prodotte individualmente).

La precisione di lavorazione è determinata principalmente dal metodo di lavorazione e dal grado di precisione della macchina. Pertanto, le macchine di normale precisione sono destinate principalmente alla lavorazione di parti di medie dimensioni entro le qualifiche 7-9.

Macchine utensili con controllo del programma (PU)

Le macchine utensili con controllo del programma (PU) possono essere con sistemi controllo ciclico del programma(CPU) o con sistemi a controllo numerico(CNC). Le macchine con indicazione digitale e preimpostazione delle coordinate sono assegnate in un gruppo separato. Nelle macchine con CPU (hanno l'indice C nella designazione del modello), nel supporto del programma vengono immesse solo informazioni tecnologiche e sulla macchina viene fornita la regolazione dimensionale con arresti. Nelle macchine CNC (indici F2, FZ, F4), il controllo viene eseguito da un supporto di programma, in cui sono codificate sia le informazioni tecnologiche che quelle dimensionali. Le macchine utensili con indicazione digitale e preimpostazione delle coordinate (indice F1) dispongono di un dispositivo elettronico che imposta le coordinate dei punti della superficie da lavorare e la tavola a croce viene portata nella posizione desiderata. La tavola a croce ha un sensore di feedback, ogni posizione istantanea della tavola viene visualizzata sul telecomando (indicazione digitale). In queste macchine (il più delle volte alesatrici), viene solitamente utilizzata una preimpostazione di coordinate o un'indicazione digitale. Per valutazione complessiva la qualità della macchina utilizza un sistema di indicatori tecnici ed economici. Tra gli indicatori più importanti che determinano la perfezione del design della macchina rispetto ad altre macchine con scopi simili ci sono: produttività, precisione di lavorazione, grado di automazione, producibilità, consumo di metallo, ingombro, costo.

Le macchine per il taglio dei metalli, a seconda dello scopo, sono divise in nove gruppi principali. Questi includono i seguenti dispositivi:

1. girando- tutti i tipi di torni del gruppo di tornitura (nella marcatura sono indicati dal numero "1");

2. perforazione e noioso- macchine per operazioni di perforazione e alesatura (gruppo "2");

3. molatura, lucidatura, finitura- macchine per il taglio dei metalli per operazioni tecnologiche di finitura, molatura, affilatura e lucidatura (gruppo "3");

4. combinato- dispositivi per il taglio dei metalli per usi speciali (gruppo "4");

5. intaglio e taglio di ingranaggi- macchine per la lavorazione di elementi di connessione filettata e ad ingranaggi (gruppo "5");

6. fresatura- macchine per fresatura (gruppo "6");

7. stozzatura, piallatura e brocciatura- macchine per il taglio dei metalli di varie modifiche, rispettivamente, per piallatura, scanalatura e brocciatura (gruppo "7");

8. diviso- attrezzature per lavori di taglio, comprese le seghe (gruppo "8");

9. vari- esempi di tali unità per il taglio dei metalli: peeling senza centri, taglio a sega e altri (gruppo "9").

Gruppi e tipologie di macchine per il taglio dei metalli (clicca per ingrandire)

Inoltre, le macchine utensili possono essere di uno dei seguenti tipi:

· torni plurimandrino e monomandrino, specializzati (semiautomatici e automatici), a copiatura multitaglienti, torniti, di foratura e troncatura, a carosello, frontali e speciali;

attrezzature per l'esecuzione di operazioni tecnologiche di alesatura e perforazione: foratrici multimandrino e monomandrino, semiautomatiche, verticali, orizzontali e radiali, alesatrici a coordinate, diamantate e orizzontali, vari modelli di foratura;

· rettificatrici di vario tipo (rettifiche piane, interne e circolari), attrezzature per la sgrossatura e lucidatura, rettifica utensili e unità specializzate;

Tipi di macchine per la lavorazione dei metalli progettate per la lavorazione di elementi di ingranaggi e giunti filettati: dentature (comprese quelle progettate per la lavorazione di ruote coniche), macchine dentate per ingranaggi cilindrici, dentatrici, filettatrici, filettature e rettifica di ingranaggi, finiture di ingranaggi, prove, filettature fresatura, dispositivi per la lavorazione delle estremità di denti ed elementi di coppie di viti senza fine;

· macchine per il taglio dei metalli appartenenti al gruppo di fresatura: cantilever (modelli verticali, orizzontali e universali) e non cantilever (dispositivi verticali, modelli longitudinali, a copia e ad incisione);

attrezzature e modelli di piallatura per scopi simili: macchine longitudinali su cui sono installate una o due cremagliere; brocciatrici orizzontali e verticali;

attrezzatura da taglio: dotata di una mola abrasiva o di un disco metallico liscio, di una taglierina o di seghe di vario disegno (nastro, circolare, seghetto); tipi di macchine per la lavorazione dei metalli a taglio corretto;

Altri tipi di macchine per la lavorazione di sbozzati di metallo: divisori, utilizzati per il controllo di trapani e mole, limatura, equilibratura, raddrizzatura e sgrossatura senza centri, segatura.

Fresatrice verticale - uno dei rappresentanti di un vasto gruppo di fresatura

La classificazione delle macchine per il taglio dei metalli viene effettuata anche secondo i seguenti parametri:

· per peso e ingombro dell'attrezzatura: grande, pesante e unica;

Per livello di specializzazione: macchine progettate per la lavorazione di pezzi della stessa dimensione - speciali; per parti con dimensioni diverse ma della stessa dimensione - specializzato; dispositivi universali su cui è possibile elaborare parti di qualsiasi dimensione e forma;

· in base al grado di precisione di elaborazione: aumentata - P, normale - N, alta - B, in particolare alta precisione - A; distinguere anche tra macchine su cui è possibile eseguire lavorazioni particolarmente precise - C, sono anche dette di precisione.

Marcatura a macchina

La classificazione delle attrezzature progettate per la lavorazione di grezzi di metallo suggerisce che, dopo aver visto la sua marcatura, qualsiasi specialista sarà immediatamente in grado di dire quale macchina per il taglio dei metalli ha di fronte. Questa marcatura contiene caratteri alfabetici e numerici che indicano le caratteristiche individuali del dispositivo.

La prima cifra è il gruppo a cui appartiene la macchina per il taglio dei metalli, la seconda è il tipo di dispositivo, il suo tipo, la terza (e in alcuni casi la quarta) è la dimensione dell'unità principale.

Decifrare la marcatura delle macchine per il taglio dei metalli

Dopo i numeri elencati nella marcatura del modello, possono esserci lettere che determinano se il modello della macchina per il taglio dei metalli ha caratteristiche speciali. Tali caratteristiche del dispositivo possono includere il suo livello di precisione o l'indicazione di una modifica. Spesso nella designazione della macchina, la lettera si trova già dopo la prima cifra: questo indica che hai davanti un modello modernizzato, nel design tipico del quale sono state apportate modifiche.

Ad esempio, è possibile decifrare la marcatura della macchina 6M13P. I numeri in questa designazione indicano che abbiamo una fresatrice ("6") del primo tipo ("1"), che appartiene alla 3a dimensione standard ("3") e consente una lavorazione con maggiore precisione (lettera "P" ). La lettera "M", presente nella marcatura di questo dispositivo, indica che è stato aggiornato.

Livelli di automazione

I tipi di torni, così come i dispositivi per qualsiasi altro scopo, utilizzati nella produzione di massa e su larga scala, sono chiamati aggregati. Hanno preso questo nome per il fatto che sono assemblati dallo stesso tipo di unità (assiemi): letti, teste di lavoro, tavoli, unità mandrino e altri meccanismi. Principi completamente diversi vengono utilizzati nella creazione di macchine necessarie per la produzione su piccola scala e pezzo unico. Il design di tali dispositivi, che sono altamente versatili, può essere completamente unico.

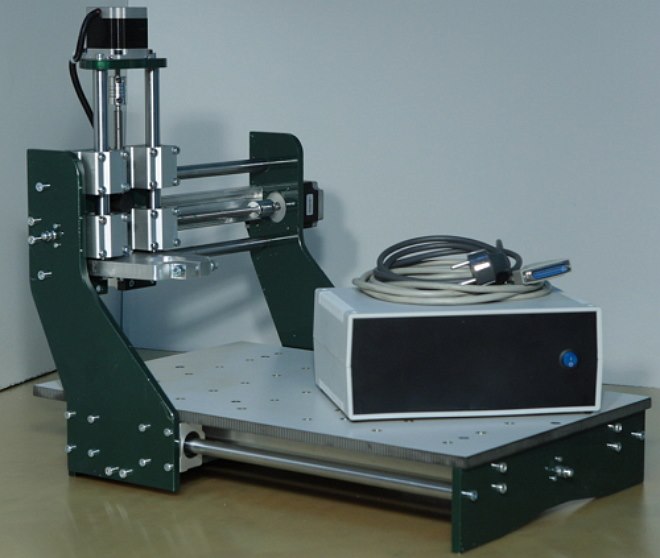

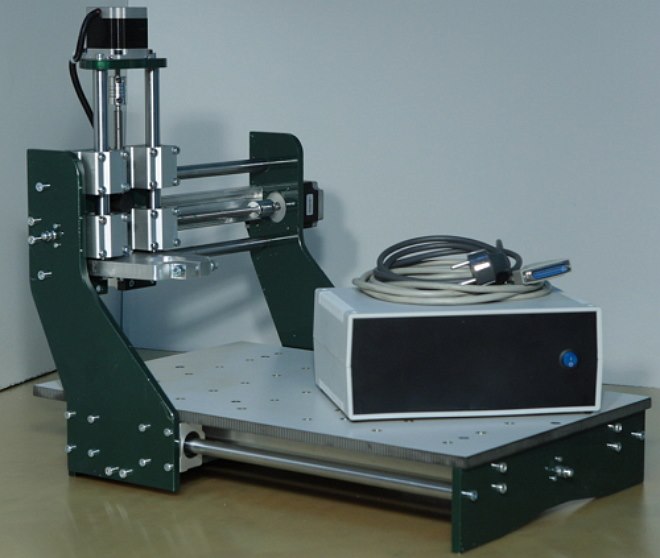

Tornio CNC

La classificazione dei torni (nonché apparecchiature di qualsiasi altra categoria) in base al livello di automazione implica la loro suddivisione nelle seguenti tipologie:

1. modelli manuali, tutte le operazioni sui quali vengono eseguite in modalità manuale;

2. semiautomatico, in cui parte delle operazioni tecnologiche (impostazione del pezzo, avviamento del dispositivo, rimozione del pezzo finito) viene eseguita in modalità manuale (tutte le altre operazioni relative a quelle ausiliarie avvengono in modalità automatica);

3. automatici, per il cui funzionamento è necessario solo impostare i parametri di elaborazione, svolgono tutte le altre operazioni in autonomia, secondo il programma indicato;

4. Unità di taglio dei metalli CNC (tutti i processi su tali macchine sono controllati da un programma speciale che contiene un sistema codificato di valori numerici);

5. attrezzature per il taglio dei metalli appartenenti alla categoria dei moduli automatizzati flessibili.

I rappresentanti più importanti delle macchine per il taglio dei metalli sono i dispositivi CNC, il cui funzionamento è controllato da uno speciale programma per computer. Tale programma, che viene inserito nella memoria della macchina dal suo operatore, determina quasi tutti i parametri dell'unità: velocità del mandrino, velocità di lavorazione, ecc.

Il CNC può essere equipaggiato anche con i più compatti macchine desktop

Tutti i tipi di macchine per la lavorazione dei metalli dotate di un sistema CNC contengono i seguenti elementi tipici nella loro progettazione.

· La consolle (o consolle) dell'operatore, attraverso la quale un programma informatico viene memorizzato nella memoria della macchina che ne controlla il funzionamento. Inoltre, con l'aiuto di un tale telecomando, è anche possibile eseguire il controllo manuale di tutti i parametri dell'unità.

· Il controller è un elemento importante del sistema CNC, con l'aiuto del quale non solo vengono formati i comandi di controllo, trasmessi agli elementi di lavoro dell'attrezzatura e viene controllata la correttezza della loro esecuzione, ma vengono anche eseguiti tutti i calcoli necessari fatto. A seconda del grado di complessità del modello dell'unità, sia un potente compressore che un microprocessore convenzionale possono essere utilizzati come controller per le sue apparecchiature.

· Uno schermo o display che funge da pannello di comando e controllo per l'operatore. Tale elemento consente di monitorare in tempo reale il funzionamento della macchina per il taglio dei metalli, controllare il processo di lavorazione e, se necessario, modificare rapidamente i parametri e le impostazioni.

Il principio di funzionamento delle macchine per la lavorazione dei metalli dotate di un sistema CNC è semplice. Viene preliminarmente scritto un programma che tiene conto di tutti i requisiti per la lavorazione di un particolare pezzo, quindi l'operatore lo inserisce nel controller della macchina utilizzando un programmatore speciale. I comandi incorporati in tale programma vengono dati agli elementi di lavoro dell'attrezzatura e, dopo la loro esecuzione, la macchina si spegne automaticamente.

L'utilizzo di macchine utensili dotate di controllo numerico consente lavorazioni con elevata precisione e produttività, motivo del loro uso attivo per attrezzare le imprese industriali che producono prodotti in grandi lotti. Tali unità, grazie al loro elevato livello di automazione, si integrano perfettamente in grandi linee automatizzate.

Dispositivo per tornio a vite

Progettazione della macchina

Tutte le macchine appartenenti alla categoria della lavorazione dei metalli hanno molte caratteristiche comuni nel loro design. Infatti, il dispositivo e le caratteristiche tecniche di tali unità devono garantire la corretta esecuzione di movimenti tecnologici di due tipi:

il movimento di avanzamento che fa il dispositivo di taglio o il pezzo stesso;

Il movimento con cui viene eseguito il taglio.

Per eseguire questi movimenti, nonché per garantire la stabilità del funzionamento di tutti gli altri elementi delle attrezzature per la lavorazione dei metalli, il suo design include i seguenti corpi di lavoro:

un sistema di controllo responsabile dell'avvio e dell'arresto della macchina, monitorando tutti i parametri del suo funzionamento;

un nodo con l'aiuto del quale il movimento del motore elettrico viene convertito e trasmesso all'attuatore;

L'azionamento stesso, che può essere elettrico, meccanico, pneumatico o idraulico.

Una macchina per il taglio dei metalli è una macchina progettata per lavorare pezzi in lavorazione al fine di formare superfici specifiche rimuovendo trucioli o deformazione plastica. La lavorazione avviene principalmente mediante taglio con lama o utensile abrasivo. Le macchine utensili vengono utilizzate anche per levigare la superficie del pezzo, per rullare la superficie con rulli. Le macchine per la lavorazione dei metalli eseguono il taglio di materiali non metallici, ad esempio legno, textolite, nylon e altre materie plastiche. Macchine speciali lavorano anche ceramica, vetro e altri materiali.

Le macchine per la lavorazione dei metalli sono classificate secondo vari criteri, a seconda del tipo di lavorazione, dell'utensile da taglio utilizzato e del layout.

I tipi più comuni di macchine per il taglio dei metalli

Classificazione

Le macchine per il taglio dei metalli, a seconda della natura del lavoro svolto e del tipo di utensili da taglio utilizzati, sono divise in 11 gruppi (vedi figura).

- Gruppo di torni(pos. 1 - 6) è costituito da macchine destinate alla lavorazione di superfici di rotazione. La caratteristica unificante delle macchine di questo gruppo è l'uso del movimento rotatorio del pezzo come movimento di taglio.

- Gruppo di perforatrici(pos. 7 - 10) comprende anche le alesatrici. La caratteristica unificante di questo gruppo di macchine è il loro scopo: la lavorazione di fori rotondi. Il movimento di taglio è il movimento rotatorio dell'utensile, che di solito è anche accompagnato da un movimento di avanzamento. Nelle alesatrici orizzontali, l'avanzamento può essere effettuato anche spostando la tavola con il pezzo.

- Gruppo di rettificatrici(pos. 20 - 24) è combinato sulla base dell'uso di mole abrasive come utensile da taglio.

- Gruppo di macchine per lucidatura e finitura combinato sulla base dell'utilizzo di barre abrasive, nastri abrasivi, polveri e paste come utensile da taglio.

- Gruppo di macchine ad ingranaggi comprende tutte le macchine che servono per la lavorazione dei denti delle mole, compresa la rettifica.

- Gruppo di fresatrici(pos. 11 - 14) è costituito da macchine che utilizzano utensili multilama - frese come utensile da taglio.

- Gruppo pialla(Pos. 15 - 17) è costituito da macchine in cui una caratteristica comune è l'uso del movimento rettilineo alternativo della fresa o del pezzo come movimento di taglio.

- Gruppo di macchine da taglio comprende tutti i tipi di macchine progettate per il taglio e il taglio di materiali laminati (barre, angolari, canali, ecc.).

- Gruppo di brocciatrici(viti 18 e 19) ne ha uno caratteristica comune: utilizzare come utensile da taglio di speciali utensili multilama - brocce.

- Gruppo di filettatrici comprende tutte le macchine (escluse le macchine del gruppo di tornitura) progettate specificatamente per la fabbricazione di filetti.

- Gruppo di macchine varie e ausiliarie unisce tutte le macchine che non appartengono a nessuno dei gruppi di cui sopra.

Tabella delle figure della macchina utensile

| Nome delle macchine | Cifra gruppi |

Digitare il codice | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Riserva | 0 | - | |||||||||

| Girando | 1 | Automatico e semiautomatico: | girando- girevole |

perforazione- taglio |

giostra | Girando e frontale |

Multitaglio e copiando |

Specializzato battuto |

Vari girando |

||

| specializzato battuto |

un giro sensato |

multi-giro sensato |

|||||||||

| Foratura e noiosa | 2 | - | Verticale- perforazione |

semiautomatico | Coordina noioso | radialmente- perforazione |

Orizzontalmente- noioso |

Diamante noioso |

Orizzontalmente- perforazione |

Vari perforazione |

|

| un giro sensato |

multi-giro sensato |

||||||||||

| Rettifica e finitura | 3 | Krugloshli- fovale |

intra- fovale |

Peeling- macinazione |

Specializzato rettifica levigata |

- | Affilatura | Rettifica di superficie | Lappatura, lucidatura, levigatura, finitura | Figurativo vario | |

| elettro- fisico ed elettrico chimico |

4 | - | Fascio di luce | - | elettro- chimico |

elettro- scintilla |

- | elettro- erosione, piercing ad ultrasuoni |

Anodo- taglio meccanico |

- | |

| Lavorazione di denti e filettature ing |

5 | Filo- rigato |

Sagomatura ingranaggi per lavorazione cilindrica ruote caliche |

Dentatura per la lavorazione di mole coniche | Dentatura degli ingranaggi per la lavorazione di ruote cilindriche e alberi scanalati |

Per il taglio di ruote a vite senza fine | Per la lavorazione delle estremità dei denti delle ruote | senza fili cereali |

Finitura dentale no, controlla- no e correndo |

Dente e filo boslifoval- no |

Vari ingranaggi e fili io elaboro- si |

| Fresatura | 6 | - | Verticale- fresatura a sbalzo |

Fresatura non azione discontinua |

Colonna singola longitudinale no |

Copia- nie e ghiaia vagabondo |

Verticale- senza consolazione |

Due colonne longitudinali no |

Console- operazioni di fresatura razionale |

Orizzonte- tal- fresatura a sbalzo |

Fresatura varia |

| Piallatura, stozzatura, brocciatura | 7 | Longitudinale | Attraverso- piallatura |

Scanalare | Orizzontale allungato no |

Brocciatura verticale per tirare | - | Piallatrici varie | |||

| uno- cremagliera |

Due- cremagliera |

interno | all'aperto | ||||||||

| Diviso | 8 | Cut-off, attrezzato | Correttamente- taglio |

Seghe | - | - | |||||

| strumento di tornitura | macinazione cerchio |

disco liscio o dentellato | nastro | disco | Seghetto | ||||||

| Vari | 9 | Giunto e tubo combattendo |

Seghettato | Correttamente- e senza centro peeling |

Bilanciamento | Per la prova- Strumenti |

Divisore- macchine |

bilanciatore- militare |

- | - | |

Numerazione macchine

L'URSS ha adottato un sistema unificato simboli macchine, in base all'assegnazione di un codice (numero) ad ogni modello di macchina. La numerazione delle macchine utensili per il taglio dei metalli, sviluppata dall'Istituto di ricerca sperimentale sulle macchine utensili per il taglio dei metalli (ENIMS), si basa sul sistema decimale. Tutte le macchine sono divise in 10 gruppi, ogni gruppo è diviso in 10 tipi e ogni tipo è diviso in 10 dimensioni. Come si evince dalla tabella, il raggruppamento delle macchine in gruppi durante la numerazione si basa su un principio leggermente diverso rispetto alla classificazione. Il numero assegnato a ciascun modello di macchina può essere composto da tre o quattro numeri e lettere e le lettere possono essere dopo la prima cifra o alla fine del numero, ad esempio: 612, 1616, 6H82, 2620, 6H12PB.

La prima cifra del numero indica il gruppo a cui appartiene. questa macchina. La seconda cifra indica il tipo di macchina in questo gruppo. La terza o la terza e la quarta cifra insieme indicano la dimensione condizionale della macchina. Quindi, ad esempio, per i torni, la terza e la quarta cifra indicano l'altezza dei centri in centimetri o decimetri (1620, 1616, 1670); per torni a torretta e macchine automatiche - il diametro massimo delle barre lavorate in millimetri (1336, 1125, 1265); per trapani - il diametro massimo di perforazione di un foro in acciaio dolce in millimetri (2A125, 2A135, 2150). Per le fresatrici a console, la terza cifra indica condizionatamente la dimensione del tavolo. Per distinguere design macchine della stessa dimensione, ma con diverse specifica tecnica, viene inserita una lettera tra la prima e la seconda cifra. Quindi, ad esempio, tutte le macchine dei modelli 162, 1A62, 1B62, 1K62 sono torni con un'altezza centrale di 200 mm. Tuttavia, il modello 162 ha un numero di giri massimo di 600, il modello 1A62-1200, 1B62-1500 e modello moderno 1K62 ha 2000 giri/min. Le lettere alla fine del numero indicano diverse modifiche delle macchine dello stesso modello base. Quindi, ad esempio, la fresatrice orizzontale modello 6N82G è un tipo semplificato della fresatrice universale di base modello 6N82, la fresatrice a copiatura modello 6N12K è una modifica della fresatrice verticale di base modello 6N12, ecc. In alcuni casi, la quarta digit significa anche sganciatore della stessa misura standard, ma con un design migliorato. Ad esempio, il modello 262 è orizzontale macchina noiosa seconda taglia. Alesatrice moderna di dimensioni simili nuovo design code-inizia come modello 2620.

Classificazione delle macchine per tipi.

Macchine dello stesso tipo possono differire per layout (ad esempio fresatura universale, orizzontale, verticale), cinematica, ad es. un insieme di collegamenti che trasmettono movimento, design, sistema di controllo, dimensioni, precisione di elaborazione, ecc.

Le norme stabiliscono le dimensioni principali che caratterizzano le macchine di ogni tipologia. Per i torni e le rettificatrici cilindriche è il diametro maggiore del pezzo da lavorare, per le fresatrici la lunghezza e la larghezza della tavola su cui sono installati i pezzi o le attrezzature, per le piallatrici a croce, la corsa maggiore del cursore con un taglierino.

Un gruppo di macchine dello stesso tipo, aventi disposizione, cinematica e design simili, ma dimensioni di base differenti, costituisce una gamma dimensionale. Quindi, secondo la norma, per le dentate a creatore multiuso, sono disponibili 12 dimensioni standard con un diametro del prodotto installato da 80 mm a 12,5 m.

Il progetto della macchina utensile di ogni dimensione, progettato per determinate condizioni di lavorazione, è chiamato modello. Ad ogni modello viene assegnato un proprio codice, un numero composto da più numeri e lettere. La prima cifra indica il gruppo della macchina, la seconda - il suo tipo, la terza cifra o la terza e la quarta cifra indicano la dimensione principale della macchina. Ad esempio, il modello 16K20 significa: tornio a vite con diametro maggiore pezzo 400 mm. La lettera tra la seconda e la terza cifra indica un certo upgrade del modello base principale della macchina.

Classificazione delle macchine utensili in base al grado di versatilità. Esistono le seguenti macchine: universali, utilizzate per la produzione di parti di un'ampia gamma con una grande differenza di dimensioni. Tali macchine sono adattate per varie operazioni tecnologiche:

- specializzati, progettati per la produzione di parti dello stesso tipo, ad esempio parti del corpo, alberi a gradini di forma simile, ma di dimensioni diverse;

- speciali, che sono progettati per produrre una parte specifica o una forma con una piccola differenza di dimensioni.

Classificazione delle macchine utensili in base al grado di precisione. Le macchine sono suddivise in 5 classi:

- H - macchine di normale precisione;

- П - macchine della maggiore precisione;

- B - macchine ad alta precisione;

- A - macchine di alta precisione;

- C - macchine particolarmente precise o master;

La designazione del modello può includere una lettera che caratterizza la precisione della macchina: 16K20P - un tornio per viti di maggiore precisione.

Classificazione delle macchine utensili in base al grado di automazione. Assegna macchine utensili e macchine semiautomatiche. Una macchina automatica è una macchina in cui, dopo la regolazione, tutti i movimenti necessari per completare il ciclo di lavorazione, compreso il carico dei grezzi e lo scarico dei pezzi finiti, vengono eseguiti in automatico, ovverosia eseguita dai meccanismi della macchina senza la partecipazione dell'operatore.

Anche il ciclo di funzionamento semiautomatico viene eseguito in automatico, ad eccezione del carico e scarico, che l'operatore esegue, avvia anche la macchina semiautomatica dopo aver caricato ogni pezzo.

Ai fini dell'automazione complessa per la produzione su larga scala e di massa, vengono create linee automatiche e complessi che combinano varie macchine e per la produzione su piccola scala - moduli di produzione flessibili (FPM).

L'automazione della produzione su piccola scala di parti si ottiene creando macchine utensili con controllo del programma (ciclico), la lettera C (o la lettera numerica F) viene introdotta nella designazione dei modelli. Il numero dopo la lettera F indica la caratteristica del sistema di controllo:

- F1 - macchina con indicazione digitale (con visualizzazione di numeri che riflettono, ad esempio, la posizione del corpo mobile della macchina) e un insieme preliminare di coordinate;

- F2 - macchina con sistema posizionale o rettangolare;

- F3 - macchina con un sistema di contorno;

- F4 - una macchina con un sistema universale per la lavorazione della posizione e del profilo, ad esempio il modello 1B732F3 - tornio con sistema di contornatura CNC.

Classificazione delle macchine in base al peso. Le macchine si dividono in:

- polmoni - fino a 1 tonnellata;

- medio - fino a 10 tonnellate;

- pesante - oltre 10 tonnellate Le macchine pesanti sono divise in grandi - da 16 a 30 tonnellate, quelle pesanti - da 30 a 100 tonnellate;

- particolarmente pesante - oltre 100 tonnellate;