Reparation av svarvstyrningar med kompositmaterial. Reparation av styrbäddar av svarvar

Skrapning av maskinstyrningar är en av de mest effektiva sätt restaurering av geometriska och Tekniska parametrar denna enhet av svarvning och andra enheter. Den används mycket ofta och visar utmärkta resultat av reparationsarbete.

1 Skrapa guidebäddar - när är det gjort?

Alla specialister vet att reparation av maskiner som används på olika företag, enligt en förutbestämd kalenderplan anses vara ett mycket viktigt förfarande. Under planerade reparationer återställs olika mekanismer för bearbetningsenheter, inklusive guidebäddar.

Dessutom kan skenor behöva återställas utanför schemat om de kräver omedelbar reparation. Värdet på deras slitage bestäms av en speciell metod, som vi kommer att beskriva. Inspektion av styrningarnas tillstånd utförs med hjälp av sonder och en styrlinjal. Längden på den senare väljs alltid så att den är minst 2/3 av längden på den yta som ska kontrolleras.

Schemat för att bestämma mängden slitage är som följer:

- ytan på noden av intresse för oss rengörs för att ta bort allvarliga repor och hack från den;

- linjalen placeras på styrningen och gapet mellan dem mäts med hjälp av sonder (mätningar görs var 30-50 centimeter längs hela maskinelementets längd).

Platsen där gapet är maximalt bestäms som det område där det finns en maximal förändring i styrningens rakhet (det vill säga det finns uppenbart slitage på den). Därefter utförs nästa steg i testet, vilket gör det möjligt att fastställa styrningens planhet. Det görs så här:

- en linjal placeras på brickor med samma geometriska parametrar;

- använda sonder för att bestämma avståndet mellan mätinstrument och ytan som studeras.

En liknande operation utförs på 2-3 punkter längs längden och i olika riktningar. Erfarna proffs gör kontrollen ännu enklare. De tar små ark av mycket tunt papper (till exempel cigarettpapper, vars tjocklek inte överstiger 0,02 millimeter), lägger ut dem på guider på flera områden och trycker sedan ner dem med en linjal.

Vidare, från under mätanordningen, dras dessa blad ut en efter en. När delens rakhet inte är bruten kan du bara skära av ändarna på pappersbitarna, men dra inte ut dem. Tillståndet för de horisontella styrningarna verifieras med hjälp av en nivå och en bro:

- de placeras på den del av ramen som visuellt verkar vara så sliten som möjligt (i en sådan sektion kommer bubblan i nivån att avvika i olika riktningar på ungefär samma avstånd);

- flytta mätinstrumenten till den intilliggande zonen, där bubblans avvikelse noteras, och skriv in avläsningen i graftabellen;

- flytta sedan bron längre och spela in resultatet igen.

Utifrån tabellen är det i efterhand enkelt att avgöra exakt var slitaget har uppstått.

2 Hur maskinstyrningarna skrapas - allmänna bestämmelser

Sängen placeras på en stel golv eller på ett speciellt stativ, varefter det undersöks nivåmässigt i längdriktningen (den ovan beskrivna kontrollen utförs), och sedan i tvärriktningen. Använd kilar eller skor, justera platsen för sängen så exakt som möjligt.

Den kan även placeras på domkraftsbultarna. I det här fallet kommer justeringen av sängens position att vara mycket enkel, du behöver bara sänka eller höja den genom att skruva eller skruva loss bultarna. Operationen med att ge ramen rätt läge fortsätter tills bubblan i nivån är fixerad vid nollmarkeringen.

Efter att ha slutfört inriktningen bestäms de med basytan. Det kommer att fungera som en riktlinje för att spåra parallelliteten hos de återställda guiderna. Om en vi pratar o, basen väljs oftast av de styrningar som går under huvudet (bak). Övning visar att det är de som sliter minst under driften av utrustningen. Det är tillrådligt att förskrubba de styrningar som valts som de viktigaste. Detta tar bort mindre slitage.

Efter det kan du börja skrapa sängen och ständigt kontrollera parallelliteten hos ytorna som ska bearbetas. För att kontrollera krökningen (spiralen) hos det återställda elementet används i vissa fall en indikator. Men dess användning är för närvarande erkänd som opålitlig, på grund av avvikelsen (upp till 0,01 mm) av basstyrningarna från horisontalplanet. En sådan avvikelse kommer att ge ett avsevärt räknefel, som blir ju högre, desto större förlängning av testindikatorhållaren.

Vi noterar det faktum att parallelliteten hos styrningarna under huvudstocken i förhållande till planen för fastsättning av löprullen och skruven, såväl som matarlådan, ofta kränks. Avvikelser från parallellism blir större som stor kvantitet enheten har genomgått planerade reparationer. Varje gång måste reparatörer lägga ner mycket tid på att montera utrustning, eftersom processen att montera den angivna rullen, skruven och matarlådan på platsen är mycket tidskrävande och komplicerad.

Efter att ha avslutat förberedelsen av alla ytor börjar de skrapa guiderna. Under proceduren övervakas deras spiralvridning och parallellitet ständigt.

- Under spännstänger och direkt under vagnen. En avvikelse från parallellitet längs längden på mer än 15 mikron är inte tillåten.

- Stöd (tvärgående). För rakhet är felet möjligt upp till 10 mikron, för parallellitet - upp till 15 mikron (indikatorer styrs av en kalibreringsbrygga och en kalibreringsplatta).

- Vagnar (ömsesidiga guider). Under arbetet, se till att skillnaden i parallellitet mellan skruvaxeln och styrningarna inte överstiger 35 mikron, med hjälp av en trihedrisk linjal.

- Vagnar (längdstyrningar). Om dessa delar av enheten är tillräckligt utslitna är det absolut nödvändigt att använda antifriktionsföreningar för att återställa dem. I det beskrivna skedet av arbetet är det viktigt att uppnå adekvat koaxialitet för axeln (löpande) och dess sittområde, tillförlitligheten av ingreppet av färdskenan i längdriktningen med kuggstången, spindelns vinkelräthet axeln och bromsokets rörelse i tvärriktningen.

I framtiden utförs restaurering med hjälp av antifriktionssammansättningen av tailstockguiderna. Syftet med dessa procedurer är att uppnå:

- parallellitet mellan styrningarna på ramen och fjäderaxeln (på en längd av 20 cm är ett fel på upp till 30 mikron möjligt);

- koaxialiteten hos hålet på fjäderpennan och spindeln (i horisontalplanet är de tillåtna avvikelserna vid en längd av 30 cm 10 mikron, i vertikalplanet - 30 mikron).

Bädden i en verktygsmaskin, svarv eller annan, är den huvudsakliga basdelen på vilken nästan alla komponenter och delar är placerade och fixerade, och alla rörliga mekanismer och delar rör sig i förhållande till sängen. Denna artikel kommer att detaljera allt viktiga punkter relaterat till noggrannhet, verifiering och restaurering av sängen svarv med hjälp av skrapning, såväl som enheter för denna och andra nyanser kommer att övervägas.

Bädden på alla verktygsmaskiner måste ha en tillräckligt hög styvhet, säkerställa att maskinen bibehåller den erforderliga noggrannheten under lång tid och samtidigt tillåta att spån enkelt kan avlägsnas från skärzonen. Dessutom, med tillräcklig styvhet och noggrannhet, bör dimensionerna och vikten på ramen vara minimala. Självklart är sängarnas design och form olika och de bestäms av maskinens syfte och dimensioner.

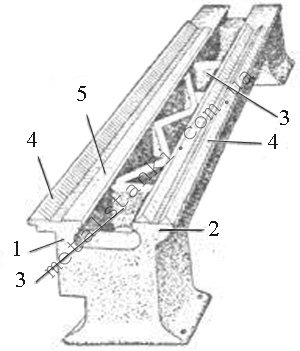

Bädden på en medelstor svarv är gjuten i form av en ihålig kroppsdel (se figur 1), och för att göra maskinbädden styvare, med en liten vikt (och med möjlighet till spånavlägsning), de längsgående ribborna av sängen är anslutna diagonalt (Fig. 1b) eller parallella (Fig. 1 a) skiljeväggar, som är gjutna i ett stycke med ramen.

Tja, på sängens längsgående ribbor finns styrningar som är utformade för den längsgående rörelsen av maskinstödet och bakstycket. Måtten och formen på sängstyrningarna varierar, till exempel på de flesta medelstora maskiner, de gör vanligtvis en kombination av platta och triangulära styrningar, med de yttre styrningarna som används för att installera och flytta bromsoket, och de inre styrningarna tjänar till att installera , flytta och säkra bakstycket.

Som jag sa, sängarna i metallskärmaskiner (liksom sängarna av hammare och ångmotorer) har vanligtvis plana, triangulära (V-formade) styrningar, såväl som prismatiska. Och guider i form av en laxstjärt är gjorda på bromsok och bord av metallskärmaskiner, olika skjutreglage etc.

Noggrannheten hos vilken maskin som helst beror naturligtvis på tillverkningens noggrannhet och skicket på sängstyrningarna och andra passande delar, så maskinstyrningarna är noggrant bearbetade (nåja, eller återställda om maskinen är utsliten, och hur och med vilken hjälp detta görs kommer jag att skriva i detalj nedan).

Som regel är maskinsängar gjutna av grått gjutjärn (dess nummer är enligt GOST 1412-70). Oftast gjuts sängarna av små och medelstora sovjetiska verktygsmaskiner av SCH21-41 grått gjutjärn, medan sängarna på tyngre maskiner gjuts av SCh32-52 grått gjutjärn.

Det bör nämnas att gjutjärnsbäddar har en låg kostnad för maskinen, har större vibrationsmotstånd och dessutom är de lättare att bearbeta och återställa). Men den största nackdelen med gjutjärnssängar är att deras styrningar är kortlivade, eftersom de snabbt slits ut, och vikten på en gjutjärnsbädd är ganska stor (även om för många maskiner är mycket vikt mer ett plus än ett minus).

Och därför, för att undvika de ovan beskrivna bristerna, börjar de allt oftare tillverka svetsade sängar av stål, som naturligtvis är mer slitstarkt än gjutjärn. Och för vissa sällsynta tunga och dimensionella maskiner är sängar gjorda av armerad betong.

Men ändå är gjutjärnssängar de vanligaste och har sina fördelar. Dessutom, med noggrann försiktighet (smörjning i rätt tid och borttagning av spån), är gjutjärnssängar ganska hållbara, dessutom är det nästan alltid möjligt att återställa en utsliten säng, dessutom med egna händer, utan att ha dyra längsgående hyvlar eller slipmaskiner, men hur man gör detta med hjälp av vad kommer jag att beskriva i detalj nedan.

Monteringen av sängen (och andra sammansättningar) med delarna som rör sig längs den kommer successivt ner på att färdigställa styrningarna och passa ihop dessa delar. Inom maskinteknik bearbetas ytorna på progressivt rörliga delar med hjälp av skrapning, finhyvling med breda fräsar samt slipning och lappning.

Men trots det faktum att skrapning är en ganska tidskrävande operation (och där det är möjligt ersätts det med slipning), men det används för att återställa sängstyrningarna (och inte bara). Det är trots allt inte alla som har en slipmaskin. Och för att återställa maskinbädden med hjälp av skrapning behöver du bara köpa en skrapa och något annat verktyg och fixturer (som du förresten kan göra själv, men detta kommer att skrivas nedan), och ha tålamod.

Jag har redan skrivit i detalj om skrapor (vad de är) och skrapning, och där beskrivs också grunderna i själva skrapprocessen, kvalitetskontroll och annat. viktiga nyanser. Därför, den som bestämde sig för att kompetent återställa sängen på sin maskin på egen hand, är det lämpligt att först läsa den första artikeln om skrapningsprocessen genom att klicka på länken ovan och sedan läsa vad som kommer att beskrivas av mig nedan.

Skrapning av svarvbädden, samt translationellt rörliga delar som passar ihop med den.

Nedan kommer jag att beskriva skrapningen av sängen och de progressivt rörliga delarna av svarven, som har en sängstyrningslängd på mer än 3 m. För den som har en maskin med mindre delar blir det ännu lättare att arbeta.

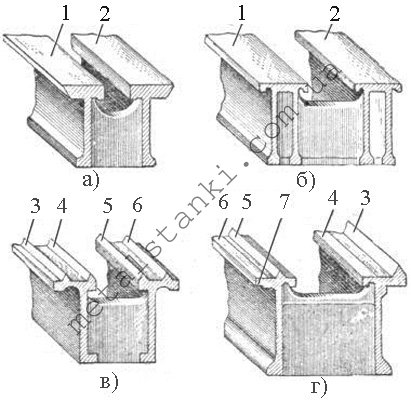

Och så, innan du börjar arbeta, till att börja med, bör du komma ihåg att planen som visas i figur 2 måste uppfylla vissa krav, som jag kommer att lista nedan:

- styrbäddar måste vara raka i längdriktningen inom 0,02 mm över en längd av 1 meter (1000 mm);

- och styrningarnas icke-parallellism längs hela längden bör inte överstiga samma 0,02 mm;

- dessutom bör maskinbädden inte vara spiralformigt krökt över hela sin längd, endast en avvikelse på 0,03 mm (ju mindre desto bättre) tillåts över en längd av 1 meter (1000 mm);

- de (nedre) delarna av bromsoket som passar ihop med ramen måste passa tätt mot ramens styrningar, eller det är tillåtet att föra in en sond med en tjocklek på högst 0,04 mm mellan den och styrningen, under en längd av inte mer än 25 mm;

- de tvärgående styrningarna i den nedre delen av bromsoket måste vara parallella med varandra och exakt vinkelräta mot sängens styrningar, medan toleransen för avvikelser från parallellitet och vinkelräthet inte är mer än 0,02 mm, återigen över en längd av 1000 mm;

- och noggrannheten i att skrapa guiderna bör visa sig vara sådan att när du kollar efter färg får du 12-15 fläckar i en kvadrat från en ram som mäter 25x25 mm (jag skrev redan om kvalitetskontroll i detalj i artikeln om skrapor och skrapning - länk till artikeln ovan);

Processen att skrapa maskinbädden.

Före skrapning måste ramen installeras på en massiv bas och sedan, med hjälp av en stång (eller ram) nivå, rikta in ramen i längsgående och tvärgående riktningar. Vi börjar skrapa med basytor.

Maskinbädd med bromsok: 1 - plan för verktygshållaren, 2 - tvärslid, 3 - tvärslidstyrningar, 4 och 13 - stödytor som passar ihop med bädden, 7,8,9 - styrningar för ändansatsens sula, 5 ,10 och 12 - övre styrningar för bromsoket, 6 och 11 - nedre styrningar för bromsokets klämstänger, 14 - kil på tvärsliden, 15 - 18 - tvärgående styrningar för bromsoket.

Och basytorna på ramen är valda så att alla andra styrningar kan skrapas i förhållande till dem, och maskinstödet kan också installeras och justeras, plan 6, 8, 12 - se figur 2.

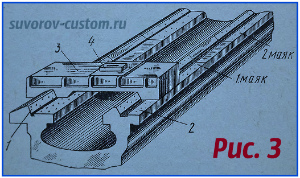

Planen avsedda för skrapning (det vill säga styrningarna på maskinbädden) kontrolleras för färg med en speciell linjal (till exempel ShD-630 - GOST 8026) eller en speciell platta 3 (se figur 3 nedan), där profilen på arbetsytan som appliceras på styrningarna motsvarar profilen på sängens styrningar som behöver återställas med skrapning (vem som inte har en platta, du kan också använda maskinstödet, men det kan naturligtvis vara utslitet och därför är det att föredra att använda plattan).

Ovanpå plattan 3 finns en speciell platt kontrollplattform, som är parallell med de nedre ytorna och på vilken en stång eller ramnivå är installerad.

Stansljus på styrningarna på maskinbädden:

1 och 2 - styrvagnar, 3 - skrapplatta, 4 - nivå.

Triangulära (prismatiska) och platta styrningar skrapas först grovt längs linjalen och sedan appliceras så kallade beacons på de grovt rengjorda planen.

Kärnan i att applicera beacons är att endast på ytan av guiden liten tomt, som är något längre än längden på själva plattan. Och du ska skrapa tills styrningarnas plan börjar bli jämnt övermålade när du kollar med en platta för färg (jag skrev i detalj om kontroll av färg i en artikel om skrapor och skrapning - länk ovan).

Tja, installerat på toppplattform plattans nivå bör inte indikera avvikelser från horisontalplanet, vare sig i tvärgående eller längsgående riktningar. Beacons appliceras i båda ändarna av styrningarna, men om skrapning utförs längs linjalen och nivån, då på resten av maskinbädden, måste beacons appliceras på ett sådant avstånd från varandra att styrlinjalen överlappar dem i längd . Och ju närmare fyrarna appliceras mot varandra, desto mer exakt blir skrapningen av guiderna.

Mellanfyrarna appliceras på samma sätt som de extrema, men när de fördjupas styrs skrapningen av själva fyrarna ständigt av en linjal, en platta eller ett "flygplan" (bro - mer om det nedan) med en nivå inställt på dem.

Genom att utföra var och en av beacons (med dess kontroll på nästa), för vi gradvis alla beacons till samma nivå och i slutändan kommer de alla att vara placerade på samma raka linje. Det bör noteras att alla beacons bör placeras och utföras mycket noggrant, eftersom de senare kommer att vara basen för att trimma områdena mellan dem (beacons).

Vi skrapar ytorna mellan fyrarna längs linjalen på vanligt sätt, men de målade ytorna (fläckarna) på själva fyrarna skrapar inte. Jo, vi skrapar områdena mellan beacons tills ytan mellan beacons och på beacons är täckt med jämnt fördelade fläckar, men i ett mindre antal än vad som är nödvändigt för den slutligt skrapade ytan av guiderna.

Efter att ha skrapat sektionerna mellan beacons, bör du kontrollera hela ytan på guiden för rakhet, om nödvändigt, korrigera felaktigheter och sedan kan du fortsätta till den slutliga efterbehandlingen. Vi utför den slutliga skrapningen med glans på plåten (jag skrev om kontroll efter glans i den första artikeln om skrapning - länk ovan) eller genom glans på bromsoket, och de styr hela ytan på guiderna med linjal och nivå.

Efter att ha skrapat huvudbasen (styrningar för bromsoket), skrapar de ytterligare planen på bakstyckets styrningar - dessa plan 5.7 och 10 visas i figur 2.

Planen för styrningarna för maskinbädden, som visas i figuren med nummer 5 och 10, skrapas längs fyrarna och kontrolleras med hjälp av en platta, enligt beskrivningen ovan. Tja, vi kontrollerar parallelliteten hos planet 10 och den prismatiska styrningen 7 av bakstycket med hjälp av en indikator som är installerad på plattan (jag kommer att prata om den speciella broanordningen, eller som det också kallas "flygplanet" , mer detaljerat lite senare).

Kaliper skrapning.

Generellt handlar den här artikeln om maskinbädden och dess restaurering, men andra delar av maskinen är också förknippade med sängen, som också slits ut och bör återställas, och det är förstås ingen mening att återställa endast sängen. Därför kommer skrapningen av bromsoket att beskrivas nedan.

Skrapning av den nedre delen av svarvens bromsok bör börja med att montera de nedre glidstyrningsytorna som passar (gnuggar) med sängstyrningarna. Dessa plan visas i figur 2 med nummer 4 och 13. Och eftersom längden på dessa plan är mycket liten, skrapas de och kontrolleras mot linjalen och maskinbädden (eller på en speciell platta som har en profil av arbetsytan av sängguiderna - det vill säga sängens modell ). De nedre glidytorna på den nedre delen av bromsoket skrapas slutligen längs bäddstyrningarna.

Och när skrapningen av de nedre styrningarna och den nedre delen av bromsoket är klar, kan du börja skrapa bromsokets tvärgående styrningar, vars profil är gjord i form av en laxstjärt - det här är ytorna numrerade 16, 17,18 visas i figur 2. Dessa ytor (plan) används för att flytta bromsokets tvärglidning.

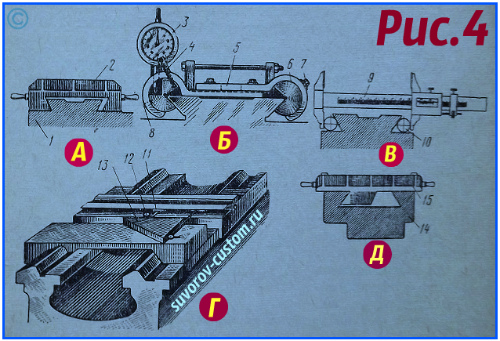

Skrapa bromsoket och kontrollera rakheten hos de nedre bromsokstyrningarna: A - skrapa med en skrapplatta, B - kontrollera bromsokstyrningarna med en skjutreglage med en indikator, C - kontrollera bromsokstyrningarna med rullar, D - kontrollera styrningarna med en skjutreglage med en indikator och en kontrollruta, D - skrapa en lutande yta av styrningarna med en skrapplatta.

Till att börja med skrapar vi grovt alla passande ytor längs vinkellinjalen och lägger sedan nedre delen av bromsok 1 på ramen (se figur 4a) och med hjälp av en speciell skrapplatta 2 skrapar vi de tvärgående styrningarna som passa ihop med korsmatningssliden på maskinens bromsok (om det inte finns någon speciell platta skrapar vi den manuellt med en skrapa med en konstant kontroll med en vinkellinjal för färg).

När vi uppnår ett enhetligt arrangemang av fläckar kan vi skrapa det andra vinklade (lutande) planet på laxstjärten. Under arbetets gång är det nödvändigt att regelbundet kontrollera planen med hjälp av en speciell anordning (creeper), som visas i figur 4b, på vilken en 3-timmarsindikator är fixerad. Cylindrar 6 är installerade i denna enhet, som dras åt med skruvar 7 och stift 8. Cylindrar 6 i enheten har en exakt profil dihedral vinkel laxstjärt ska pressas hårt mot planen som ska kontrolleras, sedan vilar nosen på indikatorn som är fäst på toppen mot hyllan på kontrollrutan 13 (se figur 4d).

Fyrkanten 13 ska installeras på ett speciellt stativ (det är möjligt på bottenplattan på tailstocken) och sedan placerar vi en av sidorna av torget exakt parallellt med styrningarna på maskinbädden. Och nu, när fixturen (skjutreglaget 11) flyttas längs hela längden av den lutande laxstjärtstyrningen, kommer indikatornosen 12 att glida längs sidan av triangeln och visa denna ytas avvikelse från vinkelräthet. Om, under kontrollen, tillfredsställande resultat syns inom toleranserna (jag skrev toleranserna ovan), så kan den slutliga (efterbehandlingen) skrapningen utföras.

Vem har inte en sådan anordning, då för att kontrollera planens parallellitet kan du använda två identiska rullar som visas i figur 4c (till exempel rullar från ett lager med lämplig diameter) och en bromsok 9 (helst en mikrometer).

Slutlig skrapning.

Vi gör den sista skrapningen längs styrplanen tvärok. Och när justeringen av de tre planen för bromsokets tvärgående styrningar (en lutande och två plana) är klar, ska kilen 14 skrapas bort (fig. 2).

Samtidigt applicerar vi färg (till exempel preussisk blå) på de ytor av släden som passar (kontaktar) med kilen, lägger den sedan på styrningarna av korssläden och med en liten hammare, applicerar lätta slag på kilen och sätt in den mellan planen på styrningarna för bromsoket och släden.

Nu måste du flytta tvärsliden flera gånger fram och tillbaka (tillsammans med kilen) och sedan försiktigt ta bort kilen. Det återstår, efter spåren av färg (vilket betyder utbuktningar), att ta bort dem med en skrapa från kilens yta, det vill säga att skrapa den.

Om en ny kil görs, skär vi efter den sista skrapningen av överskottet från kilen (längs längden) och fräser urtaget för kiljusteringsskruven.

Kontrollera maskinbäddens parallellitet, rakhet och helicitet.

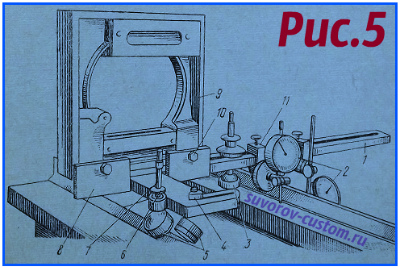

För verifiering används olika enheter. Den vanligaste enheten, som kallas en brygga (populärt "flygplan") visas i figur 5. Den har en bas 1 gjord av plåt, minst 10 mm tjock, som har en T-form (ibland en H-form) och fyra stöd 5 och ett extra stöd 3.

Stöden vid nummer 5 i figuren har förmågan att röra sig i ett vertikalt plan längs stiften 7 och klämma fast dem med muttrar 6. De andra två stöden kan röra sig i horisontalplanet (längs de längsgående spåren), ja, de är fixerade i önskad position med hjälp av muttrar 4. Jo, stöden 5 kan flyttas isär och rör sig, beroende på bredden på ramstyrningarna och skillnaden i avståndet mellan dem. Och stöd 3 kan röra sig i horisontella och vertikala plan.

Det finns också ett block 8, som är stelt fixerat till basen 1 med skruvar (de visas inte i figuren), och en ramnivå 9 är fäst vid blocket 8 med skruvar 10. Nivån som ska fixeras bör vara med delningsvärdet för huvudampullen 0,02 (brunn eller 0,05) per 1000 mm. Anordningen har även speciella klämenheter 11, i vilka två 2 är fästa. Indikatorernas 2 läge kan alltid justeras, och klämenheterna som fäster dem kan fixeras på olika ställen på basen (beroende på maskinens storlek säng).

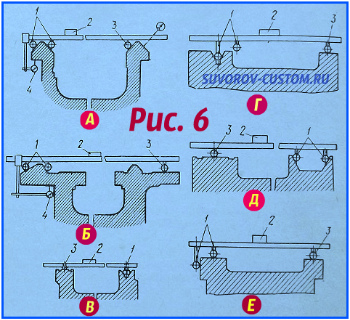

Figur 6 visar exempel på kontroll av guider med hjälp av en speciell anordning - en bro (i människorna på ett flygplan). Figur 6a visar verifieringen av styrningar som har en triangulär (trapetsformad, prismatisk) profil. Guider med en sådan profil görs vanligtvis vid bäddarna av tornsvarvar.

Som kan ses i figur 6a är fyra stöd 1 av fixturen (endast 2 stöd är synliga i figuren) placerade på ramens vänstra prismatiska styrning, och ett stöd 3 vilar på en av sidorna av den högra styrningen av ramen. Stöd görs i form av rullar - ofta i hemgjorda enheter lager av denna typ använder lager av lämplig storlek, men det bör ändå beaktas att lagren har mellanrum mellan lagerbanorna. Därför kommer det att vara mycket mer exakt att installera stela stöd (sliders) istället för rullar (lager).

Som kan ses i figur 6a är fyra stöd 1 av fixturen (endast 2 stöd är synliga i figuren) placerade på ramens vänstra prismatiska styrning, och ett stöd 3 vilar på en av sidorna av den högra styrningen av ramen. Stöd görs i form av rullar - ofta i hemgjorda enheter lager av denna typ använder lager av lämplig storlek, men det bör ändå beaktas att lagren har mellanrum mellan lagerbanorna. Därför kommer det att vara mycket mer exakt att installera stela stöd (sliders) istället för rullar (lager).

När bryggan (flygplanet) flyttas längs ramens styrningar, bestämmer 4-timmarsindikatorn parallelliteten för den vänstra styrramen i förhållande till basytan (basytan i figur 6a är där indikatornosen 4 vilar).

Och enligt nivå 2 (du kan inte använda en ram, utan en stångnivå), som är installerad över ramstyrningarna, bestäm styrningarnas spiralkurvatur (det vill säga avvikelsen för styrytorna i horisontalplanet). Jag publicerade toleranser för avvikelser ovan i artikeln, jag hoppas att detta är tydligt, låt oss gå vidare.

Att kontrollera den andra sidan av den högra styrramen utförs i enlighet med nivån, du behöver bara flytta den till denna (andra) sida av stödet 3 (det andra stödet 3 är inte synligt i figuren), eller helt enkelt ordna om indikatorn, vilande sin nos mot det andra planet av den högra styrramen (med en sådan kontroll i figur 6a visas indikatorpipen med en prickad linje).

Tja, för att kontrollera rakheten på maskinbäddens ytor måste nivån placeras på bron (flygplan) inte tvärs över, utan längs guiderna, och sedan ska bron flyttas längs guiderna och periodiskt stoppa den i olika delar av sängen och registrera (ta bort) nivåavläsningar.

Figur 6b visar en brygga (populärt ett flygplan) monterad på en svarvbädd för att kontrollera och kontrollera parallelliteten hos mittstyrningarna i förhållande till basytan. Och basytan är planet för kuggstången (i figur 6b visas detta plan i tjocklek kort linje och indikator 4 vilar mot den).

Figur 6b visar också en metod för att kontrollera bädden med avseende på spiralformad krökning. Endast styrningarnas parallellitet kontrolleras med hjälp av indikatorn 4, och spiralkurvaturen styrs med hjälp av stavnivå 2.

De externa styrningarna kontrolleras också med hjälp av en mätklocka och en stavnivå, först efter att bryggan har justerats och installerats på dessa externa styrningar, eller endast med hjälp av en mätklocka, och som bas, med hjälp av de verifierade mittstyrningarna på sängen.

Tja, figur 6c visar verifieringen av styrningarna för slipmaskinens bädd. För sådana maskiner (och några andra) görs som regel styrningar som har plan av en annan form (en kombination av V-formad och W-formad profil) - de är synliga i figur 6c.

För att kontrollera sådana bäddar för rakhet och spiralformad krökning av styrningarna, installeras fyra stöd 1 (mellan de V-formade planen) och ett stöd på det motsatta planet av den andra styrningen. Kontroll (kontroll) utförs med hjälp av stången nivå 2.

Figur 6d visar ett verifieringsalternativ om styrningarnas dimensioner inte tillåter placering av alla bro (flygplans) stöd mellan deras generatrisplan. I det här fallet installerar vi bara två stöd 1 och ett stöd 3 på den andra guiden. Vi använder inte andra stöd 1.

Och figur 6d visar en sådan installation av bron, i vilken stöden 1 är separerade på ett anständigt avstånd mellan styrramens prismatiska ytor.

Tja, den sista figuren 6e visar hur planbäddsguider kontrolleras. Med en sådan kontroll är huvuddraget att de två stöden 1 vilar mot sidoyta(endast ett stöd 1 är synligt i figuren), och de återstående två stöden och stödet 3 vilar mot styrningarnas horisontella plan. Denna inställning ger en exakt avläsning av nivå 2-inställningen på bryggan.

Så snart förberedelserna (kontrollerna) av basytorna är gjorda kan skrapningen av sängstyrningarna påbörjas.

Andra sätt att bearbeta (återställa) bädden av verktygsmaskiner.

I välutrustade fabriker ersätts skrapning med slipning, eftersom slipning är mer produktiv och mer exakt än skrapning (naturligtvis med högkvalitativ utrustning). Med hjälp av slipning kan dessutom härdade delar med hög hårdhet bearbetas.

För slipning av styrbäddar på olika maskiner, special slipmaskiner(universal- eller ytslipmaskiner) och specialfixturer som endast stora företag. I avsaknad av slipmaskiner lämpliga storlekar, bearbetning av delar kan utföras på fräsning, hyvling och karusellmaskiner med hjälp av speciella sliphuvuden.

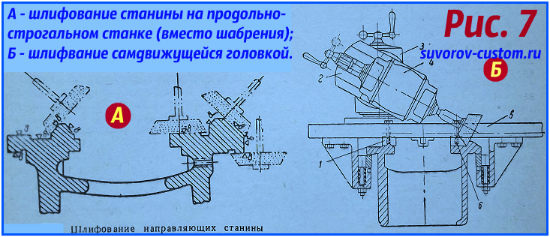

Figur 7 A visar ett diagram över slipningen av en svarvbädd på en hyvel med ett universellt sliphuvud. Användningen av sådana huvuden gör det möjligt att ersätta manuell skrapning i mekaniska verkstäder.

Figur 7 A visar ett diagram över slipningen av en svarvbädd på en hyvel med ett universellt sliphuvud. Användningen av sådana huvuden gör det möjligt att ersätta manuell skrapning i mekaniska verkstäder.

Och figur 7B visar bearbetningen av bädden med ett självgående sliphuvud. Dess fördel är att den inte kräver stora hyvlar. Och tack vare en speciell anordning gör ett sådant huvud fram- och återgående arbetsrörelser längs arbetsstycket som slipas.

På plattan 5 finns utbytbara styrningar 1 och 6 (se figur 7B), och sliphuvudet 4 är en elektrisk motor med en långsträckt axel, vid vars ände en koppslipskiva är fäst. Det finns också två svängbara stöd 2 och 3, som gör att du kan ställa in huvudet i önskad vinkel, och en snäckväxel med en separat motor flyttar en sådan slipanordning.

Jo, förändringen i rotationen av växellådans elmotor (för att säkerställa fram- och återgående rörelse) utförs automatiskt (längs stopperna), väl eller manuellt.

Men ändå, för små garageverkstäder och bara amatörhantverkare som har en svarv eller fräs i sin verkstad som behöver restaureras, är skrapning det mest prisvärda och billigt sätt reparation, och den kommer att användas för restaurering av verktygsmaskiner under lång tid framöver.

Och jag hoppas att den här artikeln kommer att vara användbar för många nybörjare som bestämmer sig för att ställa maskinen i ordning i sin verkstad, svarvning eller fräsning, det spelar ingen roll, eftersom principen för att reparera och kontrollera maskinbäddens styrningar är nästan samma sak, framgång för alla.

Svarvar används för att bearbeta cylindriska arbetsstycken. De inkluderar många varianter som skiljer sig i storlek och tillgänglighet av ytterligare funktioner. Sådana industriella modeller som är mycket vanliga och ofta används i modern industri. För att enheten ska fungera normalt måste du känna till alla funktioner i dess delar.

Svarvsängen tjänar till att fixa nästan alla mekanismer och enheter som används på denna utrustning. Ofta gjuts det av gjutjärn för att få en massiv och solid konstruktion som kan hålla länge. Detta beror på att den kommer att utsättas för tunga belastningar. Du bör inte heller glömma stabiliteten, eftersom massiva stora modeller använder enorm energi under drift och basen måste motstå belastningar väl.

Maskinens säng och styrningar fästs med bultar i skåp eller parade ben. Om enheten är kort används två ställ. Ju längre den är, desto fler ställ kan behövas. De flesta skåpen har luckor, vilket gör att de kan användas som lådor. Guiderna måste hanteras med stor försiktighet och skyddas från skador. Det är inte tillrådligt att lämna verktyg, ämnen och andra produkter på dem. om du fortfarande måste placera metallföremål på dem, bör du innan dess sätta ett träfoder. För bättre vård, före varje användning av maskinen måste ramen torkas av och smörjas. När arbetet är klart ska spån, smuts och andra överflödiga föremål avlägsnas från den.

Designegenskaperna för ramen på metallskärmaskiner kan skilja sig beroende på den specifika modellen, eftersom de är designade för bekväm och säker placering av alla utrustningskomponenter. Men de grundläggande bestämmelserna förblir i många fall desamma, så grunderna kan övervägas med exemplet med populära modeller.

foto: gjutjärnssänganordning

- Längsgående revben;

- Längsgående revben;

- En tvärgående ribba som tjänar till att förbinda de längsgående ribborna;

- Prismatiska styrningar av längsgående ribbor;

- Platta styrningar som tjänar till att installera ändstocken och headstocken, samt för att flytta bromsoket längs dem;

Det bör noteras att sängen guidar tvärsnitt kan ha olika former. En obligatorisk regel är att observera ett parallellt arrangemang, så att allt ska vara på samma avstånd från centrumaxeln. Detta kräver exakt fräsning eller hyvling. Därefter utförs operationen med slipning och skrapning. Allt detta säkerställer korrekt bearbetning av produkter, såväl som eliminering av problem med rörelsen av bromsoket och förekomsten av stötar.

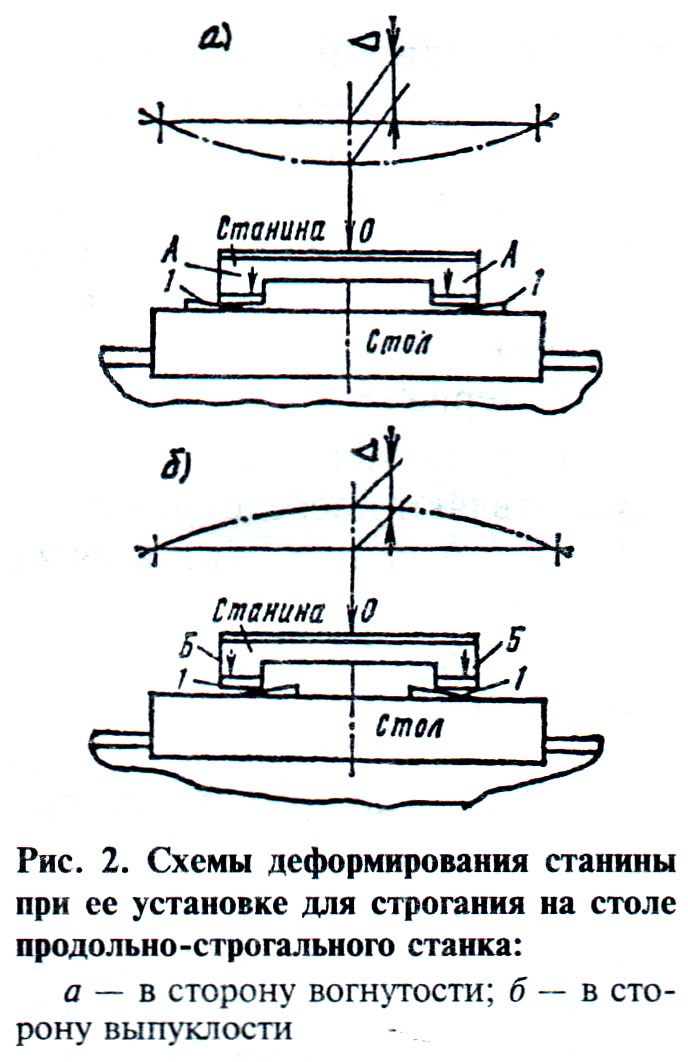

- Ramen på svarven för metall, som visas i figur "a" under nummer 1 och 2, har en trapetsformad sektion av styrningarna. I det här fallet ligger huvudvikten på en stor stödyta. De har stor slitstyrka, vilket gör att du kan behålla sin noggrannhet under lång tid. Samtidigt tar det mycket ansträngning att flytta bromsoket längs med dem, speciellt om det är skevt.

- Figur "b" visar en säng med en lägenhet rektangulär sektion guider. Till skillnad från den föregående har de redan två förstyvningar, och inte en, vilket gör dem starkare.

- Figur "c" visar en ram med triangulära styrningar. Med tanke på att en ganska liten stödyta används här är det svårt att arbeta med en stor vikt, så denna typ används främst för små maskiner.

- Figur "d" visar en ram med en triangulär sektion och ett referensplan. I det här fallet används den också för maskiner av små storlekar.

Om sängen är avsedd för en tung maskin, har den inte bara ett stort tvärsnitt, utan också ett större motstånd mot böjning. En av de vanligaste är en sådan vy, som visas i figur "d". Här fokuserar bromsokvagnen på prismat nr 3 framför, och vilar på planet nr 6 bak. För att förhindra tippning hålls den av plan nr 7. Prisma nr 3 spelar huvudrollen i riktningsuppgiften, särskilt eftersom det tar på sig det mesta av trycket som utövas av skäraren.

Om det finns en skåra på sängen nära huvudstocken, tjänar den till att bearbeta produkter stor diameter. Om det finns en bearbetning av produkten, vars radie är mindre än höjden på mitten, är urtaget täckt med en speciell bro.

Reparation av svarvsäng

Skrapningen av svarvbädden är teknisk process under vilken ramen är inriktad för att säkra matarlådan med hjälp av en ramnivå. Tack vare detta kommer det i framtiden att vara möjligt att enkelt fastställa vinkelrätheten hos monteringsytan på bromsoket och förklädet mot matarlådan.

- Först och främst är sängen installerad på ett styvt fundament och kontrollera den längsgående riktningen längs nivån längs ytan och den tvärgående riktningen längs ramnivån. Toleranserär inte mer än 0,02 mm per 1 meter av produktens längd.

- Skrapa de övre ytorna på guiden, först på ena sidan, med en målarfärgad rak kant. Under denna process är det tillrådligt att regelbundet kontrollera vridningen av styrningarna.

- Sedan skrapas ytan på den andra styrningen. Den maximala toleransen för avvikelser här förblir densamma 0,02 mm per 1 meter produktlängd.

Svarvbäddslipning

Att slipa bädden på en svarv består av följande procedurer:

- Det är nödvändigt att utföra rengöring och sågning av grader och hack som finns på ytan;

- Sängen är installerad på bordet på den längsgående hyveln och säkert fixerad där;

- Därefter kommer kontrollen av vridningen av styrningarna, som utförs av nivån som läggs på ändstockens brygga;

- Under installationen av sängen erhålls en liten avböjning av produkten, som bör korrigeras genom närmaste kontakt med bordet;

- Styrningarnas vridning kontrolleras på nytt så att resultatet stämmer överens med vad det var innan fixering;

- Först efter det börjar de slipa alla kontaktytor på produkten. Proceduren utförs med hjälp av ändytan av en skålformad cirkel. dess kornstorlek bör vara K3 46 eller KCh 46, och dess hårdhet bör motsvara CM1K.

5 december 2011 Den andra delen av artikeln diskuterar olika sätt att återställa sängarna och guidesängarna.

Sprickor i sängarna kan repareras olika sätt: svetsning med efterföljande bearbetning (om nödvändigt), med hjälp av foder, stift, binder.

Överlägg används för att förhindra ytterligare sprickutbredning. Sprickans ändar borras med en borr Ø 4 ... 5 mm; ett överlägg skärs av mjukt stålplåt 4 ... 5 mm tjockt (dess dimensioner måste överlappa sprickgränserna med minst 15 mm); beroende på storleken på fodret skärs en packning ur kartong eller arkbly; i fodret och packningen längs omkretsen borras genomgående hål för M5- och M6-skruvar med ett försänkt huvud på ett avstånd av 10 mm från kanten och 10 ... 15 mm från varandra; i ramen, markera på överlägget och borra hål och skär M5- eller M6-gängor; packningen och fodret smörjs med rött bly eller lim (BF2, karbonyllim, cement, etc.) och fixeras på ramen med skruvar; kanterna på fodret är präglade och filade.

Med hjälp av kopplingar elimineras sprickor enligt följande: på något avstånd från sprickan borras två hål och utplaceras på båda sidor av den, i vilka stift med utskjutande ändar pressas; från stålplåt en kopplingsplatta är gjord med två genomgående hål (för stift), vars centrumavstånd är något mindre än avståndet mellan stiften monterade på ramen; sprickan dras åt med klämmor; avjämningsplattan värms upp och installeras på stiften. När avjämningsplattan svalnar krymper sprickan.

Med hjälp av stift elimineras sprickor enligt följande: sprickans ändar borras med en borr Ø 4 ... 5 mm, hål borras längs sprickan med samma borr på ett avstånd av 6 ... 8 mm från varandra; gängor skärs i alla hål, gängade stift gjorda av koppar eller mjukt stål skruvas in i dem, vars ändar ska sticka ut 1,5 ... 2 mm över sängens yta; sedan borras hål mellan stiften med stiften överlappande med minst 1/4 av diametern; gängor skärs i hålen och stift avskurna i jämnhöjd skruvas in i dem; stiftens ändar är präglade.

Hål och spån i ramen elimineras genom svetsning av hål och ytspån, följt av bearbetning, samt montering av en insats, skruv eller plugg.

Vid montering av insatsen filas eller fräsas den flisade platsen; en insats görs enligt spårets form och pressas in i spåret; insatsen kan dessutom fästas med skruvar.

När du installerar skruven, böjs det skadade området av ramen ut; skär en tråd i hålet; en metallskruvplugg försmord med rött bly skruvas in i hålet som låses genom stansning.

När du installerar korken borras och placeras små spån; en metallplugg pressas in i det resulterande hålet, sågas av enligt formen på ytan som ska repareras.

Trasiga utskjutande delar av ramen (konsoler, klackar, stavar) återställs på följande sätt: genom att svetsa den trasiga delen, genom att installera en insats eller plugg. I det senare fallet avlägsnas den del av det trasiga elementet som finns kvar på ramen (genom hyvling, fräsning, trimning, sågning, borrning); sedan, under denna insats, fräses eller sågas eller borras ett spår och placeras (eller gängas) under en kork (eller under en tapp med en gängad ände); insatsen pressas in i spåret och fästs med skruvar; korken pressas in, och stiftet skruvas in med en gängad ände smord med rött bly. Om det finns ett hål i det trasiga fästet borras det eller brotschas till den nominella storleken efter att insatsen har installerats.

Slitna hål på ramen återställs genom att smälta ett lager av metall på hålets yta, följt av bearbetning till önskad diametral storlek och installation av en reparationshylsa: det slitna hålet brotschas eller borras för att trycka in en hylsa eller kopp i den; från rotation stoppas de senare med en skruv; i hylsan (glas) är ett hål av önskad diametral storlek borrat eller utplacerat.

Valet av en metod för att återställa sängguiderna bestäms av arten och graden av deras slitage, såväl som villkoren för reparation (företagets utrustning med specialutrustning och anordningar). Utmaningen är att välja en återställningsmetod som ger den erforderliga noggrannheten för styrningarna till lägsta kostnad och tid. I reparationspraktik används skrapning, slipning, finfräsning, hyvling följt av slipning, hyvling följt av skrapning och lappning för att återställa styrningar. Tabellen visar data som kännetecknar komplexiteten och effektiviteten hos vissa metoder för att återställa guidebäddar.

De djupa riskerna och reporna som bildas under driften av styrningarna är förseglade med babbitt. Området som ska repareras rengörs noggrant, kanterna skärs i en vinkel på 90 ° med hög ytjämnhet. Ytan avfettas med aceton, bensin eller en lösning av soda, uppvärmd, flussmedel (zinkklorid) appliceras och löds med en massiv (1,5 ... 2 kg) lödkolv.

Dessa defekter elimineras också genom metallisering. För att göra detta, efter genomförandet av ovanstående förberedande operationer, sprayas zink eller mässing på den defekta platsen med hjälp av en metalliserare. Efter sprutning eller lödning slipas eller skrapas styrningarna.

Om reparationen av sängarna utförs av verkstadens reparationsteam, är det inte tillrådligt att använda speciella maskiner för att bearbeta styrningarna på grund av deras låga belastning.

När styrbäddarna är slitna upp till 0,12 mm, under dessa förhållanden, används skrapning eller skrapning med lappning med GOI-pasta. Det bör noteras att även med litet slitage (upp till 0,05 mm) av styrningarna kännetecknas deras restaurering genom skrapning av betydande arbetsintensitet och kostnad, men låg produktivitet. Skrapning säkerställer dock hög noggrannhet vid kontakt mellan parningsytor (upp till 30 fläckar på en yta av 625 mm2). Skrapningen av styrningarna utförs antingen utan att ta bort ramarna från deras fundament, eller med borttagning från fundamentet och installation på en platta eller stel betonggolv. Efter installation av ramen, till exempel en svarv, ställs dess styrningar in i längdriktningen enligt nivån som är installerad på de mindre slitna delarna av den horisontella styrningen längs hela dess längd. Ramens läge i tvärriktningen kontrolleras med en ramnivå applicerad på det plan på vilket matarlådan är fäst. Samtidigt kontrolleras snedställning med en bro eller vagn (används som bro och nivå). Bron ligger på olika områden längs guiderna. Beroende på nivåernas avläsningar, justeras sängens läge med skor 14 ( ris. 1, b) eller kilar 15 ( ris. 1, in), som placeras under dess bas eller ben. Det är bekvämt att rikta in med domkraftsbultarna 16 ( ris. 1, g). Genom att skruva eller skruva loss bultarna höjs eller sänks ramen. Regleringen utförs tills bubblan i nivåns huvudampull tar nollläget. Detta indikerar sängens korrekta läge.

Efter inriktning av ramen väljs en basyta, längs vilken parallelliteten hos alla styrningar som ska återställas övervakas. Vid svarvsängen ( ris. 1, a) för en sådan bas tar de vanligtvis guiderna 3, 4 och 6, på vilka ändstocken är baserad. Dessa styrningar under drift av maskinen slits mycket mindre än andra. Dessa styrningar skrapas först för att eliminera slitage, regelbundet kontrollerar planheten och rakheten med hjälp av en kontrolllinjal. Därefter skrapas ytorna på 2, 7, 8 guider och kontrollerar deras parallellitet. Det bör noteras att, trots det lätta slitaget av styrningarna 3, 4 och 6, deras parallellitet med avseende på planen för att installera och fästa maskinens matningslåda och fästa ledskruven och axeln ofta kränks. Avvikelser från parallellitet ökar med ett ökat antal maskinreparationer. Vid montering av reparerade maskiner ökar därför tiden för montering av matarlådan och fästet på ledskruven och axeln, vilket utförs genom handskrapning. För att undvika detta kan du använda en mer rationell teknik för att återställa guider. I detta fall tas sektionerna 200 ... 300 mm långa av ytorna 11 och 72 som bas ( se fig. 1, a) som är slitagefria och inte kräver förbehandling som t.ex. ändstocksguider.

Efter förberedning av basytorna skrapas ytorna 3, 4 och 6 över färgen ( se fig. 1, a), regelbundet kontrollerar deras parallellitet och skevhet. Sedan skrapas ytorna 2, 7 och 8, vilket kontrollerar nivån på deras snedställning, och indikatorn är parallelliteten mellan ytorna 7 och 8 med basen. Ytor 1 och 10 skrapas sist.

Om det finns ett tillägg på ytorna som ska skrapas som överstiger det som rekommenderas i referensböckerna, så utförs först hyvling, slipning eller sågning och sedan skrapning. Typen av skrapa och bredden på dess skärande del väljs beroende på formen på ytan som ska skrapas. Så för preliminär, grov skrapning (antal fläckar n = 4 ÷ 6 på ett område av 625 mm 2), används skrapor 20 ... 25 mm breda, halvfinish (n = 8 ÷ 15) - 12 ... 16 mm bred, och för slutlig efterbehandling (n = 20 ÷ 30) - 5 ... 10 mm bred. Vinklarna för installation, skärpning och skärning under skrapning bestäms beroende på de fysiska och mekaniska egenskaperna hos materialet som bearbetas.

Kvalitetskontrollen av skrapning utförs med hjälp av kalibreringslinjaler eller plattor, såväl som för färg med antalet fläckar i en kvadrat med en sida på 25 mm. Som färg används preussisk blå, lampsvart, blå och andra färger som späds ut i motorolja.

Skrapor gjorda av stål ShKh15, U12A, R6M5 slipas med korundhjul med en kornstorlek på högst 25 och hårdhet CM1 eller CM2, och skrapor utrustade med hårda legeringsplåtar slipas med diamanthjul eller kiselkarbidhjul.

Om längden på styrningen överstiger kalibreringslinjalens längd, utförs skrapningen längs fyrarna, nämligen: i stället för maximalt slitage på styrningen skrapas en plattform (fyr) och på ett avstånd något mindre än kalibreringslinjalens längd, skrapas en andra plattform, som är i samma plan som fyren. Mätplattor av samma höjd installeras på dessa platser, och en linjal med en nivå placeras på dem, eller en optisk kontrollmetod används. Längre utmed linjalen skrapas en sektion av styrningen mellan de angivna ställena och, i tur och ordning till den intilliggande sektionen, skrapas hela ytan av styrningen.

Skrapningen av guider med lappning med GOI-pastor utförs i följande sekvens. Först utförs grov skrapning, sedan tvättas ytan med fotogen och torkas med trasor, varefter ytan täcks tunt lager pasta, sedan lappas den passande delen med ersättningen (tvättning med fotogen) av pastan när den mörknar tills reporna försvinner och det nödvändiga stödområdet erhålls.

När styrbäddarna är slitna upp till 0,03 mm repareras de genom slipning eller filning och skrapning. Slipning ger hög precision och låg ytjämnhet på styrningarna. Om bäddarnas styrningar av stål eller gjutjärn härdas av högfrekventa strömmar eller nitas (genom vibrationsrullning etc.), så är de slipade. Slipningsprestanda är flera gånger högre än för skrapning. Slipning utförs vid ytslipning eller längshyvling och fräsmaskiner utrustad med slipmaskiner. Slipstyrningar kombineras ofta med att skrapa de passande ytorna på styrbord, bromsok, vagnar, skjutreglage och andra rörliga delar av maskinen.

Om slitaget på styrningarna är inom 0,3 ... 0,5 mm, utförs deras reparation genom tunn hyvling eller filning, följt av skrapning eller slipning. Finhyvling är att föredra vid reparation av ohärdade skenor. Det ger hög bearbetningsnoggrannhet och ytjämnhet Ra = 0,32. Den utförs med breda fräsar utrustade med VK6 eller VK8 hårdlegeringsplåtar med allra senaste. Användningen av fräsar med ett brett blad gör det lättare att justera maskinstödet efter styrningens profil och gör att du kan minska antalet arbetsslag vid hyvling. Bearbetning utförs i flera pass: först görs två pass med ett skärdjup på upp till 0,1 mm, sedan tre eller fyra pass med ett skärdjup på 0,03 ... 0,05 mm.

Om styrningarna är slitna mer än 0,5 mm repareras de genom hyvling eller fräsning på längshyvling eller längsgående fräsmaskiner i flera omgångar (grovbearbetning och sedan finbearbetning).

Hyvling av sängstyrningarna kan utföras om dess totala mått mindre storlekar hyvelbord. Sängen är installerad i mitten av bordet av den angivna precisionsmaskin och lite fixerad. Sedan, genom att flytta bordet, kontrollerar de att ytans basytor är parallella 11 ( se fig. 1, a). Kontrollen utförs med en indikator installerad i maskinstödet. Avvikelsen från parallellitet får inte överstiga 0,04/1000 mm. Sängen är fixerad, provhyvling utförs på någon av de horisontella ytorna, till exempel yta 2, tills slitaget är eliminerat. Sedan, med hjälp av en styrlinjal och en sond, bestäms ytans avvikelse från rakhet A, på grund av felet i maskinbordets rörelse och andra orsaker.

Därefter deformeras ramen artificiellt med hjälp av bultar med muttrar och stift. Stålkilar 1 ( ris. 2, a, b), med en lutning på 0°30"÷0°40" och en tjocklek på ca 0,1 mm vid den vassa änden. Klämmor i fyra sektioner A och B deformerar ramen som repareras i vertikalplanet med mängden avvikelse från rakhet D, bestämd under provhyvling. Det utförs en gång; det erhållna värdet A tas som en konstant under efterföljande reparationer av sängarna olika modeller liknande längd. Om avvikelsen A är riktad mot konkavitet ( ris. 2, a), sedan böjs bädden med ∆ + 0,02 mm i samma riktning och slitaget på styrningarna elimineras genom hyvling. Efter avslutad bearbetning släpps fästbultarna, klämmorna och kilarna tas bort. Sängen fjädrar, rätas ut och dess styrningar blir raka. Detta beror på det faktum att under bearbetningen vid bäddens ändar avlägsnas ett större metallskikt än i mitten. Styrningarnas avvikelse i utbuktningens riktning är inom det tillåtna specifikationer. I det fall då avvikelsen A från rakheten är riktad mot konvexiteten ( ris. 2b), böjs ramen med hjälp av samma medel med ett värde av ∆ - 0,02 mm. Efter att ha bearbetat sängstyrningarna och tagit bort dem från maskinbordet visar sig styrningarna, som i föregående fall, vara med en acceptabel tekniska krav konvexitet 0,02/1000 mm.

För avböjning av ramen i dess mittdel ( se fig 2, a) kilar installeras närmare ändarna och stift närmare mitten, som visas med pilarna A. För att böja sängen i mitten ( se fig. 2b) kilarna sätts närmare mitten och stiften är närmare kanterna, som visas med pilar B. Den erforderliga mängden avböjning eller välvning av bädden tillhandahålls genom att dra åt stiftbultarna och flytta kilarna med lätta hammarslag . När du utför denna operation styrs deformationen av ramen av en indikator, vars mätstav förs till punkt 0 - platsen för maximal deformation. Slutligen kontrolleras lägets noggrannhet vid fixering av bultarna. Plana ytor 1, 2, 3, 4, 6, 7, 8 och 10 ( se fig. 2, a), vilket eliminerar deras slitage. Ytorna 11 och 12 lämnas vanligtvis obehandlade eftersom de inte är utsatta för slitage. Styrningarnas noggrannhet efter hyvling kontrolleras med en universalnivåbrygga.

För att öka slitstyrkan hos styrningarna efter bearbetning, härdas de med högfrekventa strömmar eller en gaslåga, nitning med kulor, vibrorullning utförs.

Vid reparation av guider kan följande metod användas. Först förbearbetas styrningarna genom hyvling eller fräsning. Därefter behandlas styrningarnas ytor med elektrokorundpulver med en kornstorlek på 500 ... 800 mikron i strålkammare vid ett visst tryck av tryckluft och en lutningsvinkel för slipstrålen mot ytan på 45 ... 70 °, ett avstånd från munstycket till de sista 20 ... 80 mm, luftförbrukning 6 ...8 m 3 /min. Därefter rengörs styrningarnas ytor med tryckluft, tvättas med en organisk lösning, följt av sköljning med en syntetisk rengöringsmedel och torka ytor med tryckluft. Därefter termiskt sprayas styrningarna med ett slitstarkt självflussande mekaniskt legerat pulver, som innehåller ingredienserna: kol, krom, nickel, mangan, bor, kisel, järn, som är i en viss procentandel med en partikelstorlek på 40 . .. 100 mikron. För sprutning kan du använda installationerna UPU-3, UPU-5, UPU-30, plasma-tekniker AG med dispensrar. Sprayläge: strömstyrka 400...500 A, spänning 50...45 V, sprutavstånd 80 mm, transportgas - argon eller helium.

Efter deponering utförs långsam nedkylning i en asbest-"pälsrock", sedan appliceras ett lager som absorberar laserstrålning på deponeringsytorna. Sedan producerar lasern en kontinuerlig smältning av styrarnas ytor. Efter kylning poleras beläggningen med diamantskivor av kvaliteterna ASKM, ASK, ASV med en kornstorlek på 200/160, 250/200. Bearbetningskvaliteten och beläggningstjockleken kontrolleras med hjälp av beta-tjockleksmätare av typen BTI-6, BTI-8. Därefter appliceras ett lager som absorberar laserstrålning, och mikroreliefen som erhålls efter slipning smälts med en laserstråle. Sedan rengörs styrningarnas ytor med en lösning av "Labomid-101" och grovheten, vågigheten kontrolleras (profilograf-profilometer modell 201), såväl som de geometriska parametrarna för styrningarna.

Slitstyrkan för styrningar som återställs på detta sätt (jämfört med t.ex. härdat stål 45) fördubblas. Smältning av denna pulverbeläggning med laserstråle ger en ytterligare ökning av slitstyrkan med 1,3...2 gånger jämfört med gasbrännare. Strukturen av beläggningarna efter lasersmältning har en minskad tendens att fastna under gränssmörjningsförhållanden med varierande specifika belastningar och glidhastigheter över ett brett område, vilket är typiskt för de flesta styrmaskiner.

Applicering av efterbehandling laserbehandling(mikromsmältning av grovhet och vågor) minskar grovheten med 1,5 ... 2,5 gånger, steg med oregelbundenheter - upp till 4 gånger. Som ett resultat av minskning av vågigheten ökar ytskiktets kontaktstyvhet med 1,5...2 gånger, inkörningstiden för styrningarna minskar med 1,4...1,6 gånger.

Vid betydande slitage repareras styrningarna: genom hyvling eller fräsning, följt av montering av överlägg från getinaks B, vinylplast 10, textolite PT eller PT-1, (överlägg limmas BF-2, BF-4, epoxilim ); virvelsprutning av polyamid (nylon, etc.); formsprutning av styrakryl; ytbeläggning eller metallisering av metallegeringar (mässing LTS38Mts2S2, monelmetall, zinklegering TsAM 10-5).

Betydande defekter och kraftigt slitage på styrningarna elimineras genom hyvling eller fräsning eller genom att installera överliggande styrningar på deras plats och fixera dem med bultar.

Efter återställning av guiderna kontrolleras deras geometriska noggrannhet med hjälp av universella enheter.

Komplexiteten och effektiviteten hos vissa metoder för reparation av guidesängar

A. G. Skhirtladze

Tidningen "Reparation, restaurering, modernisering" nr 3, 2002