Tokarenje metala - sve o tehnologiji tokarenja. Skretanje i njegova povijest

Za korištenje pregleda prezentacija stvorite Google račun (račun) i prijavite se: https://accounts.google.com

Naslovi slajdova:

Pregled:

okretanje poslovanja

Uvod

Zanimanje tokara najčešće je u strojarstvu. Tokarenje je vrsta izrade dijelova rezanjem, koja se izvodi na tokarilicama uz interakciju rotirajućeg obratka i progresivno pokretnog reznog alata. Dakle, proizvod rada tokara su dijelovi koji imaju oblik tijela okretanja: cilindri, stošci, dijelovi s površinom složenog oblika, dijelovi s rupama, utorima, unutarnjim i vanjskim navojima. Detalji mogu biti male veličine - od nekoliko milimetara do ogromnih, višetonskih.

Strugovi su prilagođeni za različite dijelove i operacije. Sukladno tome, u struci tokara razlikuju se skupine specijaliteta:tokar-bušilica, okrugli tokar, tokar kupole, okretač unatrag, okretač , automatski okretač i tako dalje. Universal Turnerradi na univerzalnoj tokarilici za rezanje vijaka, koja vam omogućuje izvođenje svih vrsta tokarenja. Obično je to najiskusniji radnik koji izrađuje unikatne proizvode. Osim stroja, tokar koristi razne alate: rezanje - glodala, matrice, slavine, bušilice, kontrole i mjerenja - čeljusti, mikrometri, mjerači itd .; pribor za pričvršćivanje rezača i izratka.

"Evolucija" profesije

Strugovi su izumljeni i korišteni u antičko doba. Bili su vrlo jednostavnog dizajna, vrlo nesavršeni u radu, isprva su imali ručni, a kasnije i nožni pogon. Stroj se sastojao od dva uspostavljena centra, između kojih je bio stegnut radni komad od drveta, kosti ili roga. Rob ili šegrt rotirao je radni komad jedan ili više okretaja u jednom smjeru, a zatim u drugom. Majstor je držao dlijeto u rukama i pritiskao ga pravo mjesto na obradak, uklonili strugotine, dajući izratku željeni oblik.Ovi su tokarski strojevi uglavnom korišteni za obradu drveni proizvodi. Potreba za obradom ubrzala je razvoj tokarilica, iako je taj razvoj bio vrlo spor. Prioritet u razvoju tokarilica pripada ruskim tehničarima.

Andrej Konstantinovič Nartov rođen je u Moskvi 28. ožujka 1693. godine. Bio je jedan od grumenova izumitelja koje je primijetio i doveo na široku cestu Petar I. Tijekom svog ne tako dugog života izumio je i napravio više od trideset alatnih strojeva. svog vlastitog drugačiji profil kojoj nije bilo premca na svijetu. U 17. stoljeću pojavljuju se strugovi u kojima se izradak više nije pokretao mišićnom snagom tokara, već uz pomoć vodenog kotača, već se rezač, kao i prije, držao u ruci tokara. . Početkom 18.st tokarilice su se sve više koristile za rezanje metala, a ne drva, pa je problem krutog pričvršćivanja rezača i pomicanja po površini stola koji se obrađuje vrlo aktualan. I prvi put je uspješno riješen problem samohodne čeljusti masina za kopiranje A.K. Nartov 1712. Do kraja 19. stoljeća proizvedena je električna tokarilica koja je uzeta kao osnova moderne opreme. ...

Profesija danas

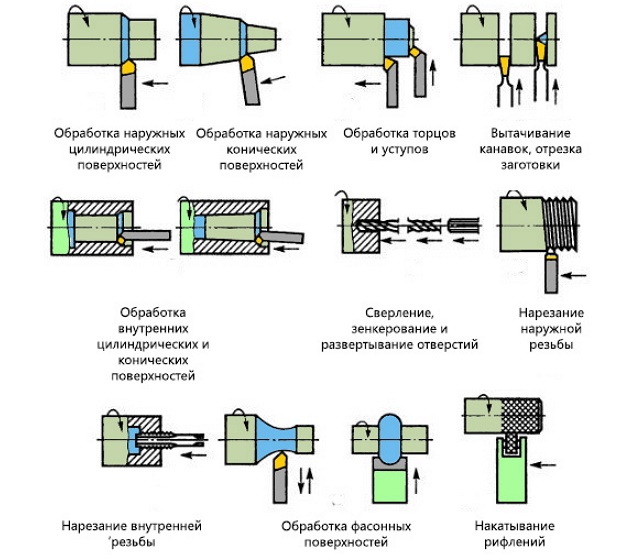

Danas moderne automatizirane tokarilice olakšavaju rad tokaru. Tokarpočinje rad s primanjem zadatka, čitanjem crteža, proračunima. On odabire alat, postavlja obradak na stroj, postavlja stroj na odabrani način rezanja i vrši obradu. Gotovi dio se provjerava na dimenzije i čistoću površine. Stroj ima ručni i automatski način rada. U prvom slučaju tokar zahtijeva precizno koordinirane pokrete ruke prilikom upravljanja reznim alatom.. Ova profesija zahtijeva maksimalnu pažnju, veliku snagu, a također oduzima puno vremena.. Turner nastupa na tokarilica operacije obrade i bušenja raznih površina, krajnjih ravnina, kao i narezivanje navoja, bušenje, upuštanja, kalibracije, korištenje metala i drugih materijala kao zazora. Određuje ili dorađuje brzinu i dubinu reza, odabire rezni alat, uzimajući u obzir svojstva materijala i konfiguraciju rezača, fiksira ga (postavlja) i regulira proces obrade. Osigurava da je dio u skladu s dimenzijama navedenim na crtežu, navedenoj čistoći i točnosti.

Nemoguće je zamisliti modernu industriju bez opreme za obradu metala. Strugovi se koriste za razne operacije tokarenja: obradu i tokarenje površina dijelova, rezanje zuba, brušenje i bušenje rupa. Dizajniraju i proizvode širok raspon univerzalnih tokarilica u različitim konfiguracijama kako bi zadovoljili sve potrebe proizvodnje i strojne obrade. Oprema za obradu i rezanje metala koju nude zadovoljavaju sve suvremene sigurnosne zahtjeve, održavaju jednostavnost rada i odlikuju se naprednim rješenjima u dizajnu i izgledu.

Strugovi za rezanje vijaka jedinstvena su klasa opreme za rezanje metala; služe za okretanje i radovi na rezanju vijaka za crne i obojene metale. Tokarilice za rezanje vijaka koriste se za rezanje vretena, rukava, osovina i drugih dijelova. Oprema za rezanje metala Ova vrsta je idealna za malu i jednokratnu proizvodnju. Strugovi za rezanje vijaka iz SVSZ jednostavni su za korištenje, vrlo učinkoviti i ne proizvode veliku buku.

nijedan moderno poduzeće obrada metala neće bez univerzalnih CNC tokarilica. CNC strugovi su kompjuterizirani sustav strojeva za rezanje metala koji mogu u potpunosti kontrolirati proces proizvodnje dijelova. Ovaj sat alatnih strojeva eliminira mogućnost pogreške i minimizira ljudski napor u procesu. CNC tokarilice mogu raditi u automatskim i poluautomatskim ciklusima prilikom tokarenja dijelova.

Za proizvodnju malih serija industrijska poduzeća a u pojedinačnim radionicama najčešće se koriste SAMAT tokarski strojevi za rezanje vijaka. Univerzalni tokarski strojevi SAMAT imaju visoku klasu točnosti u skladu s GOST 8-77, mogu izvoditi sve vrste operacija tokarenja, uključujući mogućnost rezanja različite vrste niti. Novost serije tokarilica za rezanje vijaka - SAMAT 400 S / S - izvodi posebno precizne tehnološke operacije koristeći tradicionalne, kao i kompozitne rezne alate otporne na habanje.

Univerzalni tokarski stroj "Vector 400SC" s prilagodljivim sustavom upravljanja ne zahtijeva posebne vještine programiranja, jednostavan je za korištenje i omogućuje rad s mikrociklusima u širokom rasponu bez mehaničkih postavki.

Za razliku od konvencionalnih tokarilica, obradni centri za tokarenje su višenamjenski i koriste se velika poduzeća za masovnu proizvodnju dijelova. Ova visokotehnološka oprema za obradu metala dizajnirana je za dinamičku obradu složenih dijelova s visokim učinkom građevinski materijali. Visokoprecizni obradni centar za tokarenje koristi se za promjenu položaja reznog alata na univerzalnim CNC tokarilicama. Obradni centar za tokarenje iz CJSC SVSZ odlikuje se brzim rezanjem, preciznošću i pouzdanošću.

dvadeset prvo stoljeće - stoljeće visoka tehnologija. Stvaranjem umjetne inteligencije tokarski strojevi su dostigli novu razinu razvoja, zahvaljujući uvođenju softvera u stroj, povećala se kvaliteta proizvoda i produktivnost.

Najčešći načini proizvodnje dijelova s određenim geometrijskim parametrima uključuju tokarenje metala. Bit ove tehnike, koja također omogućuje dobivanje površine potrebne hrapavosti, je da se višak metalnog sloja uklanja s obratka.

Principi tokarenja

Tehnologija tokarenja metala uključuje korištenje posebnih strojeva i alata za rezanje (rezači, bušilice, razvrtači itd.), Kroz koje se s dijela uklanja sloj metala potrebne veličine. Izvodi se kombinacijom dvaju pokreta: glavnog (rotacija izratka pričvršćenog u steznu glavu ili čeonu ploču) i pomaka koji izvodi alat pri obradi dijelova na zadane parametre njihove veličine, oblika i kvalitete površine.

Zbog činjenice da postoji mnogo metoda kombiniranja ovih pokreta, oni rade s dijelovima različitih konfiguracija na opremi za okretanje, a također provode cijeli popis drugih tehnološke operacije, koji uključuju:

- rezanje niti raznih vrsta;

- bušenje rupa, njihovo bušenje, postavljanje, upuštanje;

- odrezivanje dijela obratka;

- žljebovi za okretanje različitih konfiguracija na površini proizvoda.

Zahvaljujući tako širokoj funkcionalnosti oprema za okretanje možete puno učiniti na tome. Na primjer, uz njegovu pomoć, obrada takvih proizvoda kao što su:

- orasi;

- osovine različitih konfiguracija;

- čahure;

- remenice;

- prstenovi;

- spojke;

- zupčanici.

Naravno, okretanje uključuje dobivanje gotov proizvod koji zadovoljava određene standarde kvalitete. Kvaliteta u ovom slučaju znači usklađenost sa zahtjevima za geometrijske dimenzije i oblik dijelova, kao i stupanj hrapavosti površine i točnost njihovog relativnog položaja.

Kako bi se osigurala kontrola kvalitete obrade, mjerni instrumenti se ne koriste: u poduzećima koja proizvode svoje proizvode u velikim serijama, granična mjerila; za uvjete pojedinačne i male proizvodnje - čeljusti, mikrometri, unutarnji mjerači i drugi mjerni uređaji.

Prva stvar koju treba uzeti u obzir prilikom učenja okretanje poslovanja, je tehnologija obrade metala i princip po kojem se ona izvodi. Ovo načelo sastoji se u činjenici da alat, režući svoj rezni rub u površinu proizvoda, steže ga. Da bi se uklonio sloj metala koji odgovara vrijednosti takvog umetanja, alat mora prevladati sile prianjanja u metalu obratka. Kao rezultat ove interakcije, uklonjeni metalni sloj se formira u strugotine. Postoje sljedeće vrste metalnih strugotina.

Spojeno

Takav čip nastaje kada velike brzine obrađeni obradaci od mekog čelika, bakra, kositra, olova i njihovih legura, polimernih materijala.

elementarni

Do stvaranja takvih strugotina dolazi kada se obradaci od niskoviskoznih i tvrdih materijala obrađuju malom brzinom.

Prijelom čipa

Čipovi ove vrste dobivaju se prilikom obrade radnih komada od materijala koji karakterizira niska duktilnost.

stupio

Formiranje takvih strugotina tipično je za srednje brzu obradu izradaka od srednje tvrdog čelika, dijelova izrađenih od aluminijskih legura.

Alat za rezanje tokarilice

Učinkovitost koja razlikuje rad na tokarskom stroju određena je brojnim parametrima: dubinom i brzinom rezanja, vrijednošću uzdužnog pomaka. Kako bi obrada dijela bila kvalitetna potrebno je organizirati sljedeće uvjete:

- velika brzina rotacije obratka, pričvršćena u steznu glavu ili prednju ploču;

- stabilnost alata i dovoljan stupanj njegovog utjecaja na dio;

- najveći mogući sloj metala uklonjen po prolazu alata;

- visoka stabilnost svih komponenti stroja i njihovo održavanje u radnom stanju.

Brzina rezanja odabire se na temelju karakteristika materijala od kojeg je izrađen radni komad, vrste i kvalitete korištenog rezača. U skladu s odabranom brzinom rezanja odabire se brzina vretena stroja opremljenog steznom glavom ili prednjom pločom.

Uz pomoć različite vrste rezači mogu biti grubi ili vrste završne obrade operacije tokarenja, a na izbor alata uglavnom utječe priroda obrade. Promjenom geometrijskih parametara reznog dijela alata moguće je kontrolirati količinu metalnog sloja koji se uklanja. Razlikuju se desni sjekutići koji se tijekom obrade dijela pomiču od stražnjeg dijela prema naprijed, a lijevi, krećući se u suprotnom smjeru.

Prema obliku i položaju oštrice, sjekutići se dijele na sljedeće:

- alati s izvučenim radnim dijelom čija je širina manja od širine njihova pričvrsnog dijela;

- ravno;

- savijen.

Sjekutići se razlikuju prema namjeni primjene:

- bodovanje (obrada površina okomitih na os rotacije);

- prolazni prolaz (okretanje ravnih krajnjih površina);

- žlijebljenje (formiranje žljebova);

- oblikovan (dobivanje dijela s određenim profilom);

- bušenje (bušenje rupa u izratku);

- s navojem (rezanje niti bilo koje vrste);

- rezanje (odsjecanje dijela zadane duljine).

Kvaliteta, preciznost i produktivnost obrade na tokarskom stroju ne ovise samo o pravi izbor alata, ali i na njegove geometrijske parametre. Zato u nastavi u specijal obrazovne ustanove, gdje studiraju budući stručnjaci za struganje, velika se pozornost posvećuje geometriji alata za rezanje.

Glavni geometrijski parametri bilo kojeg rezača su kutovi između njegovih reznih rubova i smjer u kojem se vrši dovod. Ovi kutovi reznog alata nazivaju se vodeći kutovi. Među njima se razlikuju:

- glavni kut - φ, mjeren između glavnog reznog ruba alata i smjera pomaka;

- pomoćni - φ1, koji se nalazi između pomoćnog ruba i smjera dovoda;

- kut na vrhu rezača - ε.

Kut na vrhu ovisi samo o tome kako je alat izoštren, a pomoćni kutovi se mogu podešavati i podešavanjem. S povećanjem glavnog kuta, kut na vrhu se smanjuje, dok se dio reznog ruba koji je uključen u obradu također smanjuje, odnosno vijek trajanja alata također postaje kraći. Kako manja vrijednost pod tim kutom, veći dio reznog ruba uključen je i u obradu i u odvođenje topline iz zone rezanja. Takvi su sjekutići otporniji.

Praksa pokazuje da za tokarenje izratka koji nisu previše kruti, veliki promjer optimalan je glavni kut, čija je vrijednost u rasponu od 60-90 stupnjeva. Ako je potrebno obraditi radni komad velikog promjera, tada se glavni kut mora odabrati u rasponu od 30-45 stupnjeva. Snaga vrha rezača ovisi o vrijednosti pomoćnog kuta, tako da nije velika (u pravilu se bira iz raspona od 10-30 stupnjeva).

Posebna pažnja u nastavi o tokarenju također je posvećena tome kako odabrati pravu vrstu rezača ovisno o vrsti obrade. Da, postoje određena pravila, prema kojem se obrada površina jedne ili druge vrste izvodi pomoću rezača određene kategorije.

- Konvencionalni ravni i zakrivljeni rezači potrebni su za obradu vanjskih površina dijela.

- Za krajnje i cilindrične površine bit će potreban alat za potiskivanje.

- odabrati za žlijebove i obrezivanje obratka.

- Rezači za bušenje koriste se za obradu prethodno izbušenih rupa.

zasebna kategorija alat za tokarenje make up rezači kojima možete obraditi oblikovane površine generatrične duljine do 40 mm. Takvi su sjekutići podijeljeni u nekoliko glavnih tipova:

- na značajke dizajna: štap, okrugli i prizmatični;

- u smjeru u kojem se proizvod obrađuje: radijalno i tangencijalno.

Vrste opreme za tokarenje

Od svih vrsta opreme za tokarenje, najraširenija je u velikim i malim poduzećima tokarilica za rezanje vijaka. Razlog takve popularnosti je svestranost ovog uređaja, zahvaljujući kojoj se s pravom može nazvati univerzalnim.

Navodimo glavne strukturne elemente takvog stroja:

- dvije glave glave - prednje i stražnje (mjenjač stroja je postavljen u prednji dio; vreteno sa steznom glavom (ili prednjom pločom), uzdužni klizač i pero opreme postavljeni su na stražnji dio);

- čeljust, u čijoj se izvedbi nalaze gornji i donji klizači, rotirajuća ploča i držač alata;

- noseći element opreme je okvir postavljen na dva postolja u koje su postavljeni elektromotori.

- mjenjač.

Alatni strojevi kojima se upravlja posebnim računalnim programima, CNC strojevi, postaju sve rašireniji. Dizajn takvih strojeva razlikuje se od uobičajenog samo po tome što ima posebnu upravljačku jedinicu.

- oprema za okretanje kupola koja se koristi za obradu dijelova složene konfiguracije;

- , među kojima postoje jedno- i dvo-rack;

- poluautomatska oprema za više rezanja, koja se može naći u poduzećima koja proizvode svoje proizvode u velikim serijama;

- kompleksi za obradu, na kojima je moguće izvoditi i tokarenje i glodanje.

Bez okretanja danas je izuzetno teško zamisliti mnoge proizvodne industrije. Stoga se ova vrsta rada s metalom nastavlja razvijati, unatoč već visoka razina, omogućujući pružanje najviša kvaliteta i brzinu obrade.

3 , prosječna ocjena: 5,00

od 5)

SIGURNOST PRI RADU NA STRUGI

Sigurnost je sustav organizacijskih i tehničke mjere te sredstva za sprječavanje izlaganja radnika opasnim i štetnim proizvodnim čimbenicima. Glavni sadržaj sigurnosnih mjera i industrijskih sanitarnih uvjeta je prevencija ozljeda, odnosno sprječavanje nesreća na radu, a posebno u razdoblju obuke.

Svaki učenik mora dobiti upute o sigurnosti, industrijskoj sanitaciji i zaštiti od požara.

Brifing na radnom mjestu provodi se prije prijema na rad svih novopridošlih studenata na praksu, kao i premještenih.

Prije početka rada.

1) Obucite kombinezon; pričvrstite rukave; sakriti kosu ispod pokrivala za glavu.

2) Provjerite prisutnost i pouzdanost pričvršćivanja zaštitnih ograda i spoj zaštitnog uzemljenja s tijelom stroja.

3) Rasporedite alate i praznine određenim redoslijedom na bočni ormarić.

4) Čvrsto pričvrstite rezač i radni komad. Izvadite ključ iz stezne glave i postavite ga na svoje mjesto.

5) Provjerite rad stroja u praznom hodu i ispravnost startne kutije isključivanjem tipki i upravljačkih poluga.

Tijekom rada.

1) Strogo slijedite tehnologiju operacija.

2) Da biste izbjegli ozljede, nemojte:

Nagnite glavu blizu stezne glave ili alata za rezanje.

· izdati ili prihvatiti predmete kroz rotirajuće dijelove strojeva.

naslonite se ili naslonite na stroj, stavite na njega alate ili izratke.

Izmjerite obradak, očistite i uklonite strugotine iz stroja dok se potpuno ne zaustavi.

· Ohladite rezni alat ili radni komad krpom.

zaustavite stroj ručnim kočenjem stezne glave.

odmaknite se od stroja bez da ga isključite.

Poduprite i uhvatite izrezani komad rukom.

3) Čišćenje dijela na stroju turpijom ili brusnim papirom pričvršćenim na okvir. Ručka okvira mora biti sa sigurnosnim prstenom. Prilikom rada držite se lijevom rukom.

4) Prilikom isključivanja stroja potrebno je rezač odmaknuti od obratka.

5) Prilikom rada u središtima provjerite je li stražnji dio čvrsto pričvršćen i provjerite da li je bušenje dovoljno i da njegov kut odgovara kutu centara.

6) Koristite ključeve, odgovarajuće matice i glave vijaka.

7) Šipka koja se obrađuje ne smije stršiti izvan stroja

8) Prilikom isključivanja napajanja u mreži, tijekom rada, odmah isključite stroj.

Na kraju rada.

1) Odvojite čeljust, isključite električni motor.

2) Uklonite strugotine iz stroja četkom, iz utora kreveta s kukama. Zabranjeno je otpuhati čips ustima ili meti rukom.

3) Obrišite stroj, podmažite, pospremite alate i individualna sredstva zaštita. Predajte stroj učitelju.

ALATI ZA REZANJE

Alati za rezanje koji se koriste na strugovima su sjekutići. Prema vrsti obrade, glodala se dijele na: prolazne, rezanje, rezanje, proreze, bučice, navojne, oblikovane i dosadne; bušenje, pak, dijele se na glodala za obradu kroz rupe, obradu slijepih rupa na blizinu, bušenje utora i narezivanje navoja. U smjeru dovoda, rezači se dijele na desno i lijevo. Desni sjekutići nazivaju se oni u kojima se, kada se stave na njih, dlanovi desna ruka Dom sječivočini se da je sa strane palac. Pri radu s takvim rezačima na tokarskom stroju oni se pomiču s desna na lijevo. Prema obliku glave i njenom položaju u odnosu na os tijela, sjekutići su ravni. Racionalno odabrani geometrijski parametri rezača i oblik prednje površine za zadane uvjete rezanja trebali bi osigurati najveći vijek trajanja alata ili najveću brzinu rezanja. Takva geometrija naziva se optimalnom i odabire se iz relevantnih vodiča o uvjetima rezanja i dizajnu reznog alata. Materijal za glodalu je brzorezni čelik (zavareni glodali) i tvrda legura kermeta (rezači s lemljenim ili vijčanim umetcima).

OBRADA DIJELOVA NA TOKARSKIM STROJEVIMA

Okretanje- jedna od najčešćih vrsta rezanja metala, koja se izvodi na strojevima grupe za tokarenje. Dijelovi koji se obrađuju na ovim strojevima podijeljeni su u tri klase: osovine, diskovi, čahure. Dijelovi se obrađuju na specijaliziranim strojevima, prilagođeni za obradu određenih jednostavnih i srednje složenih izradaka ili izvode pojedinačne operacije: rezanje vanjskih i unutarnjih trokutastih i pravokutnih navoja nareznicama i kalupima. Koriste univerzalne i posebne uređaje, višedimenzionalne i jednodimenzionalne alate.

VRSTE STRUGA

Stroj se sastoji od ležaja postavljenog na postolje, prednje (vretene) glave, čeljusti s držačem alata i pregače, te stražnje šipke. Krevet je baza i služi za montažu svih glavnih komponenti stroja. Nosač čeljusti i stražnji dio pomiču se duž vodilica ležaja. Uglavak ima iznutra mjenjač s vretenom, na čijem je prednjem kraju pričvršćena stezna glava ili prednja ploča za montažu izratka koji se obrađuje. Čeljust je namijenjena za pričvršćivanje rezača u držač alata i njihovo pomicanje u uzdužnom, poprečnom i kutnom smjeru. Za pomicanje alata, čeljust ima tri klizača (kola): uzdužni, poprečni i gornji. Kutija za uvlačenje i gitara izmjenjivih zupčanika koriste se za prilagodbu stroja na traženi pomak ili korak navoja koji se reže. Od kutije za dovod, kretanje do čeljusti dolazi preko olovnog vijka, kod navoja, ili kroz pogonsko vratilo, kada je potrebno izvršiti pomicanje uzdužnog i poprečnog posmaka pri okretanju obratka. Stražnji dio služi za podupiranje slobodnog kraja dugih obratka. Sastoji se od tri glavna dijela: tijela, pera i ploča. U konusnu rupu pera ugrađuje se centar ili alat (bušilica, upuštač itd.). Kućište stražnjeg nosača može se pomicati bočno za okretanje suženih površina. Strugovi su opremljeni uređajima za brzo dovođenje čeljusti i mehanizmom za brzo zaustavljanje rotacije vretena i automatsko isključivanje dovod čeljusti u slučaju preopterećenja. Na glavi stroja nalaze se indikatori za položaj ručki za podešavanje i tablice brzina vretena.

CILINDRIČNA I KRAJNJA POVRŠINA

Za potpunu obradu cilindrične površine izratka u jednoj instalaciji potrebno je umjesto pogonske stezne glave i stezaljke koristiti posebno prednje središte (rebrasto, plutajuće s valovitom povodcem, samostezanje ili obrnuto) i rotirajući stražnji centar.

Obrezivanje krajeva obratka sastoji se od izvođenja tehnika predviđenih u prethodnim vježbama (ugradnja stezne glave, rezača i obratka, podešavanje stroja na potrebnu brzinu vretena). Učvrstite radni komad u steznoj glavi s izbočenjem iz čeljusti ne većim od 40 ... 50 mm. Obradu treba izvoditi sa tifusnim krajnjim savijenim sjekutićem pod kutom j = 90° ili savijenim sjekutićem s kutom j = 45°. Za obradu krajnje strane obratka u sljedećem redoslijedu: dodirnite vrh glave rezača na krajnju stranu obratka i povucite rezač od obratka; namjestite rezač na potrebnu veličinu reznog sloja (dubinu rezanja ili krajnji dodatak), pomaknite ga ulijevo, stavite rezač ručnim poprečnim pomakom, smanjujući vrijednost pomaka kada se vrh rezača približi osi obratka. Za rezanje drugog kraja obratka, odvojite radni komad, izmjerite njegovu duljinu, odredite preostali dodatak za obradu 2. kraja, drugim krajem pričvrstite radni komad u steznu glavu. Pomaknite rezač, računajući kretanje duž kraka vijka gornji slajd(ili duž kraka uzdužnog dovoda nosača čeljusti) od kraja obratka, ostavljajući 0,1 ... 0,2 mm za završno obrezivanje.

Odrežite kraj pomicanjem rezača u središte križa ručno hranjenje. Povucite rezač od obratka u njegov izvorni položaj. Na rubu vijka gornjeg klizača čeljusti pomaknite rezač ulijevo do preostalog dopuštenja i potpuno odrežite drugi kraj. Prilikom obrezivanja krajeva zakrivljenim glodalom pod kutom j = 45°, izvršite preliminarni prolaz pomicanjem rezača od vanjska površina obratka do središta, završni prolaz - pomicanjem od središta do vanjske površine obratka. Provjerite ravnost krajnjeg dijela obratka nakon obrade mjernim ravnalom. Krajnje izbočenje nije dopušteno. Ponovite sve gore navedene vježbe za okretanje cilindričnih površina i obrezivanje krajeva nekoliko puta, a zatim obradite izratke potrebne za sljedeće razrede ili izradu dijelova za proizvode proizvedene u radionicama za obuku.

Obrezivanje kraja obratka izvodi se sljedećim redoslijedom: dodirnite vrh glave reznog kraja obratka i odvojite rezač od obratka; postavite rezač na potrebnu veličinu (dubinu rezanja ili krajnji dodatak), pomičući ga ulijevo; stavite rezač ručnim poprečnim pomakom, smanjujući vrijednost pomaka kada vrh rezača prijeđe na os obratka.

BUŠENJE I BUŠENJE RUPA

Izrada rupa na tokarilicama izvodi se raznim alatima za rezanje čiji izbor ovisi o vašim obradacima, obliku rupe, točnosti i hrapavosti površine rupe. Obratci su učvršćeni u vretenu stroja i daju im rotacijsko gibanje, i alati za rezanje- u peronima stražnje palice i reci im translacijski pokret - feed. Ovisno o obliku i dimenzijama, izradak se učvršćuje u tročeljusnu samocentrirajuću steznu glavu, u četveročeljusnu steznu glavu, na prednju ploču pomoću traka i vijaka ili na druge načine. Obrada rupa u čvrstom metalu obratka izvodi se spiralnim svrdlima. Kada duljina rupe prelazi 5 ... 10 promjera, uz tzv. duboko bušenje, koriste se posebne bušilice (puška, top, vreteno, prsten , centriranje itd.). Spiralna svrdla promjera do 10 mm s cilindričnim drškom učvršćuju se u steznu glavu s tri čeljusti, koja se ugrađuje izravno u konusnu rupu stražnje osovine. Ako je konus drške stezne glave za bušenje manji od konusa konusnog otvora pera, tada se mora koristiti konusna čahura. Spiralna svrdla promjera većeg od 10 mm s cilindričnim drškom učvršćuju se u steznu glavu s dvije čeljusti s većom steznom silom. Uvrtna svrdla sa zašiljenim drškama ugrađuju se izravno u konusni otvor stražnjeg dijela spremnika, a kada konus svrdla je manji od konusnog otvora pera, tada se koristi jedan ili više adapterskih čahura. Razlikovati prethodno i završno bušenje. Prilikom prethodnog bušenja, promjer svrdla se odabire manjim od konačnog promjera za veličinu dodatka koji je ostao za završnu obradu. Nakon predbušenja može se izvesti razvrtanje, odnosno bušenje bušilicom većeg promjera, razvrtanje, razvrtanje ili bušenje rupe glodalom. Prikaži odabir daljnje procesiranje ovisi o točnosti rupe koja se obrađuje. Obrada središnjih rupa na krajnjim površinama za ugradnju izradaka u središta alatnih strojeva izvodi se uzastopno s bušilicom i upuštačem ili u jednom potezu s kombiniranom središnjom bušilicom.

Povećanje promjera rupe koja je već u izratku i davanje mu potrebnog oblika (cilindričnog, konusnog, stepenastog) uz pomoć glodala za bušenje naziva se bušenje. Dosadni rezač, ugrađen u držač alata nosača stroja, mora imati konzolni dio koji strši iz držača alata na duljinu veću od duljine bušenja rupe u izratku. Geometrijski parametri glodala za bušenje i elementi načina rezanja tijekom bušenja slični su ovim parametrima kod tokarenja cilindričnih izradaka s prolaznim rezačima

Bušenje rupa sa koracima razlikuje se od bušenja glatke cilindrične rupe s bušenjem tvrdi rezač ta se obrada provodi u nekoliko prolaza. Duljina osovine rezača mora biti takva da je moguće probušiti cijelu stepenastu rupu do pune dubine, i poprečni presjek glava i osovina rezača moraju biti manji od malog promjera stepenastog otvora. Ako je visina ramena manja od 5 mm, a bušenje većeg promjera se izvodi u jednom prolazu (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

SUŽIVANJE

Obrada konusnih površina na tokarilicama izvodi se na razne načine: okretanjem gornjeg dijela čeljusti; pomicanje tijela stražnjeg dijela; okretanje konusnog ravnala; široki rezač. Korištenje jedne ili druge metode ovisi o duljini stožaste površine i kutu stošca.

Obrada vanjskog konusa okretanjem gornjeg klizača čeljusti preporuča se u slučajevima kada je potrebno dobiti veliki kut nagiba konusa s relativno malom duljinom. Najveća duljina generatriksa konusa trebala bi biti nešto manja od hoda nosača gornje čeljusti. Obrada vanjskog stošca pomicanjem tijela stražnjeg dijela prikladna je za dobivanje dugih nježnih čunjeva s malim kutom nagiba (3 ... 5 °). Da bi se to postiglo, tijelo stražnje batine se pomiče u poprečnom smjeru od linije središta stroja duž vodilica baze batine. Radni komad koji se obrađuje učvršćuje se između središta stroja u pogonsku steznu glavu s obujmom. Obrada čunjeva uz pomoć konusnog (kopijskog) ravnala, pričvršćenog na stražnjoj strani ležaja tokarilice na ploči, koristi se za dobivanje plitkog konusa znatne duljine. Radni komad je fiksiran u središtima ili u samocentrirajućoj steznoj glavi s tri čeljusti. Rezač, pričvršćen u držač alata nosača stroja, prima istovremeno kretanje u uzdužnom i poprečnom smjeru, zbog čega obrađuje stožastu površinu obratka.

Obrada vanjskog konusa širokim rezačem koristi se ako je potrebno dobiti kratki konus (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) konus K= (D-d)/l=2tga

b) kut nagiba stošca tga = (D-d)/(2l) = K/2

c) nagib i = K/2=(D-d)/(2l) = tga

d) veći promjer stošca D = Kl + d = 2ltga

e) manji promjer konusa d = D-K1 = D-2ltga

e) duljina konusa l = (D-d) K = (D-d) / 2tga

Obrada unutarnjih konusnih površina na tokarilicama također se izvodi na razne načine: širokim rezačem, okretanjem gornjeg dijela (sanjki) čeljusti, okretanjem konusnog (kopijskog) ravnala. Unutarnje konične površine duljine do 15 mm obrađuju se širokim rezačem, čiji je glavni rezni rub postavljen pod potrebnim kutom u odnosu na os konusa, uz uzdužni ili poprečni pomak. Ova metoda se koristi u slučaju kada je kut konusa velik, a ne postavljaju se visoki zahtjevi za točnost kuta konusa i hrapavost površine. Unutarnji konusi dulji od 15 mm pod bilo kojim kutom nagiba obrađuju se okretanjem gornjeg klizača čeljusti pomoću ručnog uvlačenja.

Bez obzira na način obrade konusa, rezač mora biti postavljen točno na visinu središta stroja.

PROIZVANJE NAVOJA NA TOKARSKIM STROJEVIMA

Narezivanje rezačem vrši se na tokarilicama za rezanje vijaka s vodećim vijkom s razdvojenom maticom, gitarom sa zamjenjivim kotačima, kutijom za dovod i mehanizmom za preokret. Stroj može rezati razne navoje - vanjske i unutarnje, metričke i inčne, desne i lijeve, jednostruke i višenačne, pričvrsne i teretne; prema obliku profila - trokutasti, pravokutni, trapezni itd. Osim toga, puževi se režu na tokarilicama za rezanje vijaka. Prije urezivanja navoja, izradak se okreće (izbuši) do određenog promjera, koji bi trebao biti nešto manji od vanjskog promjera navoja. To je zbog prisutnosti elastičnih i plastičnih deformacija koje se javljaju u materijalu obratka, od čega se vanjski promjer šipke povećava, a unutarnji promjer rupe smanjuje. Izbor promjera obratka vrši se prema posebnim tablicama.

Za narezivanje navoja koriste se šipkasti, prizmatični i okrugli (disk) rezači i češljevi s navojem. Rezači šipki nalaze širu primjenu. Za završne glodalice, nagibni kut γ = 0, za rezače za predobradu navoja, kada izobličenje profila navoja nije od velike važnosti, koristi se pozitivni nagibni kut γ = 10 ... 20 °. Kut profila u reznom dijelu rezača jednak je kutu profila navoja (na primjer, za metrički - 60°, za stidni - 55°). Kut profila reznog dijela rezača i njegova ugradnja u držač alata mjeri se šablonom ili goniometrom kroz svjetlo. Za narezivanje navoja potrebno je povezati rotaciju obratka (vreteno) s pomakom alata s navojem (čeljusti). Navoj željenog koraka dobit će se kada se u jednom okretaju obratka rezač pomakne u neuspjelom smjeru za jedan korak (navoj) navoja koji se reže.

Moderni tokarski strojevi za rezanje vijaka imaju vrlo jednostavan i unaprijed određen korak navoja. Postavljanje ili na pronalaženje, prema tablici, pričvršćeno, ovisno o modelu, na gornju ili bočnu stijenku kutije, ili na bubanj za postavljanje stroja na traženi navoj, željeni položaj ručki kutije za punjenje bubnjevi, odnosno broj zubaca zamjenjivih zupčanika i njihovo postavljanje u željeni položaj. Alatni strojevi obično imaju dva seta izmjenjivih kotača. U onim tokarilicama za rezanje vijaka koje nemaju kutiju za uvlačenje, podešavanje se vrši samo proračunom. Takvi strojevi se isporučuju s setovima izmjenjivih zupčanika od 17, 19, 38 ili drugog broja kotača. Navoj se reže u nekoliko preliminarnih i završnih poteza, čiji broj ovisi o koraku navoja. Postoji nekoliko metoda (shema) za dovod rezača s navojem na dubinu reza pri svakom prolazu. Kod narezivanja navoja s korakom P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm kako bi se olakšala deformacija i slobodan izlazak strugotine iz zone rezanja, koristi se kombinirani pomak rezača - i poprečno i uzdužno. Druga shema rezanja također se može izvesti uvlačenjem gornjeg klizača čeljusti, zakrenutog prema osi središta stroja pod kutom od 60°. Za dobivanje točnijeg navoja, poželjno je izvesti završne prolaze samo s radijalnim pomakom - prema prvoj shemi. Povratak rezača s navojem u prvobitni radni položaj za izvođenje sljedećeg prolaza provodi se na dva načina, čiji izbor ovisi o nagibu navoja koji se siječe i nagibu vodećeg vijka stroja. Kod rezanja na tokarskom stroju za rezanje vijaka postoji više (parnih) i nevišestrukih (neparnih) navoja. Višekratnik je navoj u kojem je omjer koraka P x navoja vodećeg vijka podijeljen bez ostatka s korakom P n navoja koji se reže ili je podijeljen broj navoja n n po 1 " inča navoja koji se reže bez ostatka po broju navoja n x vodećeg vijka.Takav se navoj naziva nevišestrukim, y koji se kao rezultat navedenog dijeljenja dobivaju razlomki, a ne cijeli brojevi. Prilikom rezanja višestrukog navoja rezač ( čeljust) se vraća u prvobitni položaj okretanjem razdvojene matice vodećeg vijka i brzim ručnim pomicanjem klizača, prebacite rotaciju vretena u obrnuti (brzi) hod bez otvaranja razdjelne matice i pomaknite čeljust s rezač u prvobitni položaj za izvođenje sljedećeg prolaza.

Pravokutni i trapezni navoji i puževi, ovisno o veličini i točnosti, režu se jednim ili više rezača. Prilikom narezivanja navoja koriste se različite tekućine za rezanje koje apsorbiraju toplinu, smanjuju trenje trljajućih površina rezača i obratka te uklanjaju sitne čestice strugotine. Pri obradi čeličnih dijelova koriste se emulzija, ulje, sulfofresol; bronca i mjed bez hlađenja ili ulja repice; lijevano željezo bez hlađenja ili kerozina.

Rezanje vanjskih i unutarnjih trokutastih pričvrsnih navoja nareznicama i matricama na tokarilicama, tokarilicama s kupolom i drugim strojevima jedna je od metoda obrade visokih performansi. Navoj se potpuno reže u jednom ili više prolaza alata. Posebna postavka stroja za urezivanje navoja se ne izvodi. Metode rada su jednostavne, u mnogočemu slične tehnikama urezivanja navoja, koje studenti svladavaju tijekom prolaska bravarske prakse i ne zahtijevaju visoke kvalifikacije. Najpoželjnije je koristiti slavine i matrice za rezanje netočnih navoja za pričvršćivanje promjera do 25..30 mm i s korakom ne većim od 3 mm.

Matrica je prsten s navojem na unutarnjoj površini i rupama za strugotine koje čine rezne rubove. Slavine služe za rezanje unutarnjih navoja i dijele se na metalne, strojno-ručne, strojne, matične i specijalne. Strojne ureznice koriste se za rezanje navoja na tokarilicama, tokarilicama i bušaćim strojevima, te specijalnim i maticama na raznim strojevima za rezanje matica. Ureznik se sastoji od radnog dijela koji ima površinu s navojem i utore za oblikovanje reznih rubova i dršku koja služi za učvršćivanje alata u steznu glavu. Obično se kod urezivanja navoja na stroju koristi jedna strojna slavina koja osigurava urezivanje navoja u jednom prolazu. Za narezivanje navoja u praznim dijelovima od tvrdog metala koriste se dvije ili tri slavine (dvije i tri kompletne). Prvi radi preliminarni rez, a završni dovede navoj na potrebne dimenzije i očisti ga. Kada se uvrta slavina ili se matrica uvrne u površinu izratka koji se reže, zupci kosnog dijela alata postupno prosijeku spiralne utore profila navoja. Debljina rezanog sloja a z po svakom zubu skošenog dijela, a time i sila rezanja i zakretni moment ovise o broju zubaca, kutu j skošenja i nagibu navoja. Za pričvršćivanje alata na stroj i zaštitu od loma i skidanja navoja tijekom rezanja, posebno u slijepim rupama i na stepenastim valjcima, koriste se sigurnosne kompenzacijske patrone različitih izvedbi i veličina. Glavna značajka takvih steznih glava je mogućnost pomicanja alata na određenu udaljenost duž osi drške i kompenzacije nesklada između stvarnog pomaka alata i koraka navoja koji se reže.

OBRADA OBLIKOVANIH POVRŠINA

Mnogi dijelovi strojeva imaju ne samo pravocrtne i ravne površine, već i različite krivuljaste konture koje se sastoje od ravnih segmenata, kružnih lukova različitih promjera i drugih krivulja. Krivolinijske konture mogu se glodati na vertikalnim glodalicama: označavanjem kombiniranjem uzdužnih i poprečnih ručnih posmaka; označavanjem rotirajućim okruglim stolom; na fotokopirnoj mašini u posebnim uređajima.

Preporuča se obraditi zakrivljene konture luka kruga na rotacijskom okruglom stolu s ručnim uvlačenjem, što je obavezan pribor za vertikalnu glodalicu.

OBRADA DIJELOVA NA GLODACI

Glodanje je jedna od najčešćih metoda za obradu ravnih i različitih oblikovanih površina, narezivanja navoja, utora, zubaca kotača i drugih dijelova.

Većina dijelova ima površine u obliku ravnina, na primjer, vodilice ležaja stroja, osnovne površine škripca, ploče za upravljanje i označavanje, montažne kvadratne površine, površine vijaka i matica, kvadrati drške alata, itd. Glodanje ravnina može se obavljati uglavnom cilindričnim glodala na horizontalnim glodalicama, te čeonim i čeonim glodalima, horizontalno i okomito glodalice.

Kosa ravnina je ravna površina pod kutom prema horizontali. Bevel je kratka nagnuta ravnina. Glodanje nagnute ravnine s rotacijom obratka može se izvesti i na vodoravnim i na vertikalnim glodalicama, pomoću univerzalnog strojnog škripca, kutnih ploča ili posebnih učvršćenja i stezaljki.

Glodanje izbočina, pravokutnih žljebova, žljebova i rezanje izradaka. U detaljima strojeva i uređaja nalaze se površine koje se nazivaju izbočinama i žljebovima. Utori mogu biti pravokutni i oblikovani, prolazni i zatvoreni. Za obradu pravokutnih, oblikovanih i prolaznih utora i izbočina na horizontalnim glodalicama koriste se različiti diskovi za glodanje. Za obradu zatvorenih utora, utora i drugih nepristupačnih površina na vodoravnim i okomitim glodalicama koriste se krajnja glodala. Prilikom ponovnog brušenja širina rezača se smanjuje, stoga, u slučajevima kada rezač mora zadržati svoju veličinu u širini, preporučljivo je koristiti složene (dvostruke) diskove, koji se sastoje od dvije polovice, između kojih je tanak prsten određene debljine je položen.

Rezači se montiraju na trnove glodalica na isti način kao i cilindrični. Kako bi se uštedio brzorezni čelik, disk rezači velikih dimenzija izrađuju se kao montažni, s utičnim noževima. Glodanje ramena s disk rezačima može se izvesti na različite načine: svako rame se gloda jednim trostranim glodačem za diskove; oba ramena se glodaju istovremeno sa setom od dva disk glodala potpuno istog promjera. U tom slučaju, kako bi se dobila zadana veličina između izbočina, odgovarajući međuprstenovi se ugrađuju na trn između rezača ili se glodaju u dvopoložajnom rotirajućem učvršćenju za 180 °. Nakon glodanja izbočine (prvi položaj), učvršćenje s učvršćenim izratkom se okreće i postavlja u drugi položaj za glodanje druge izbočine.

Mnogi dijelovi strojeva imaju ne samo pravocrtne i ravne površine, već i različite krivuljaste konture koje se sastoje od ravnih segmenata, kružnih lukova različitih promjera i drugih krivulja. Krivolinijske konture mogu se glodati na vertikalnim glodalicama: označavanjem kombiniranjem uzdužnih i poprečnih ručnih posmaka: označavanjem pomoću rotacijskog okruglog stola; na fotokopirnoj mašini u posebnim uređajima. Glodanje kombiniranjem ručnih pomaka sastoji se u tome da se na stol glodala učvrsti prethodno označeni radni komad, a po potrebi i izbušene rupe za pričvršćivanje i umetanje alata. Ručnim pomicanjem stola istovremeno u uzdužnom i poprečnom smjeru obradak se dovodi pod rotirajuću češnu glodalicu tako da rezač uklanja metalni sloj u skladu s označenom krivuljastom konturom. Kako rezač svojim krajem ne dodiruje radnu površinu stola stroja ili učvršćenja, radni komad se mora postaviti na oblogu.

Preporuča se obraditi zakrivljene konture luka kruga na rotacijskom okruglom stolu s ručnim uvlačenjem, što je obavezan pribor za vertikalnu glodalicu. Rotacijski okrugli stol sa svojom bazom pričvršćen je vijcima u T-utore stola stroja. Rotacija od ručke, postavljene na valjak, prenosi se kroz pužni par na rotirajući dio stola (čenju ploču). Graduirana skala na bočnoj površini stola koristi se za brojanje njegove rotacije (kod fiksnog obratka) do traženog kuta.

Položaj osi rotacije okretnog stola na stolu glodalice u odnosu na os vretena stroja određuje se kombiniranjem osi stola s osi krajnjeg glodala, za koji se postavlja klin ili središte za centriranje. umetnut u središnji konusni otvor gramofona. Da bi se dobio potreban radijus konture na radnom komadu, stol stroja se pomiče poprečnim posmakom za radijus konture plus polumjer rezača.

Ispravna ugradnja obratka u odnosu na os rotacionog stola može se provjeriti laganim dodirivanjem izratka rotirajućim rezačem u dva dijametralno suprotna položaja, tj. kada je stol zakrenut za 180°. Sada, ako u bilo kojoj točki dovedete radni komad na rotirajući rezač i nastavite okretati stol za ručku, rezač će na njemu obraditi luk kruga s polumjerom jednakim udaljenosti od središta stola do ovog točka obratka. Što se točka bočne plohe nalazi dalje od osi stola, veći krug će opisivati kada se stol okreće.

Stoga se ovom metodom obrade kontura na izratku dobiva bez kombiniranja dvaju pomaka i njezina točnost ovisi samo o ispravnom pozicioniranju obratka na stolu (o ispravnom radijusu okretanja obratka). Kako bi se osigurala kontrola tijekom procesa glodanja, radni komad mora biti prethodno označen.

Prilikom obrade velike serije identičnih obratka sa zakrivljenom konturom koriste se posebnim uređajem za kopiranje ili koriste strojeve za glodanje za kopiranje.

OBRADA DIJELOVA NA STROJEVIMA GRUPE BRUSNE

Brušenjem se mogu obraditi jednostavne cilindrične perle i rupe, ravne površine, kao i složene profilirane površine, kao što su zupčanici, urezana osovina, navoji, puževi, vodilice za krevet itd.

Za izvođenje procesa brušenja, izradak koji se brusi i abrazivni alat čine relativne pokrete čiji su smjerovi prikazani za različite vrste brušenja. Vanjsko cilindrično brušenje najčešće se izvodi na strojevima za cilindrično brušenje, kada je izradak montiran u centrima ili fiksiran u steznu glavu. Razlikovati brušenje s uzdužnim pomakom i uranjanje (s poprečnim pomakom). Za vanjsko cilindrično brušenje s uzdužnim pomakom potrebni su sljedeći pokreti: rotacija brusnog kotača je glavni pokret rezanja; rotacija obratka oko svoje osi - kružno pomicanje obratka; uzdužno povratno kretanje obratka (ili u nekim modelima alatnih strojeva - brusni kotač) duž njegove osi - uzdužno pomicanje; poprečno pomicanje brusnog kotača na izratku (ili obratka prema brusnom kolu) poprečno pomicanje ili pomak do dubine brušenja. Kod mljevenja s uzdužnim pomakom, poprečno pomicanje se provodi periodično na kraju svakog dvostrukog ili pojedinačnog hoda stola stroja. Trenutno je široko rasprostranjena metoda dubokog mljevenja ili metoda mljevenja sa zadanim krugom, kada se cijeli dodatak uklanja u jednom prolazu pri malom uzdužnom pomaku. Kod puzajućeg mljevenja dovod se vrši samo u jednom smjeru. Kod vanjskog kružnog brušenja uranjanjem izradak nema uzdužno pomicanje, već se istovremeno brusi cijelom dužinom, a širina kruga mora biti jednaka duljini izratka ili nešto veća od nje. Poprečno pomicanje se vrši kontinuirano, glavni dio dodatka se uklanja velikim poprečnim posmakom (0,6...2,0 mm/min), a preostali dodatak se uklanja poprečnim pomakom od 0,1 mm/min. Zatim se poprečno napajanje isključuje i iskre, tj. rad bez poprečnog dodavanja, izvodi se dok se ne zaustavi. Nakon toga, krug se oduzima i postavlja se novi radni komad. Na taj način moguće je brusiti profil i stepenaste dijelove, za što brusni kotač mora imati odgovarajući profil dobiven montažom. Kod brušenja bez centra, proces rezanja se izvodi s brusnim kotačem na isti način kao i kod konvencionalnih središnjih brzina brušenja. Osobitost ovog procesa određena je specifičnostima pričvršćivanja i opskrbe izratka koji se brusi. Kod vanjskog brušenja bez centra, izradak koji se brusi postavlja se na potporni nož 5 između dva kruga - brusnog (radnog) koji se nalazi lijevo na slici i dovodnog (vodećeg) koji se nalazi desno. Za izvođenje procesa brušenja bez centra potrebni su sljedeći pokreti: rotacija brusnog kotača, rotacija pogonskog kotača 4, kružno i uzdužno pomicanje obratka. Zakretanjem kotača za pomicanje, postavljenog pod malim kutom a prema osi brusne ploče, izradak se zakreće - kružni pomak i kretanje po osi - uzdužni pomak. Ako je kut a jednak nuli, tada nema uzdužnog pomaka obratka i brušenje je uronjeno. Okruglo unutarnje mljevenje, kao i vanjsko mljevenje, dijeli se na uzdužno mljevenje, uranjanje i brušenje bez centra.

Shema kružnog unutarnjeg brušenja s uzdužnim pomakom brusne ploče. Radni komad je fiksiran u steznoj glavi, a krug, kao i kod kružnog vanjskog brušenja s uzdužnim pomakom, izvodi sljedeće pokrete: rotacija brusnog kotača, uzdužni pomak kotača (ili obratka), poprečni pomak brušenja kotač. Površinsko brušenje dijeli se na dvije vrste: brušenje s periferijom i završnom pločom kruga. Strojevi za površinsko brušenje za ove dvije vrste brušenja, osim toga, dijele se na strojeve s pravokutnim i okruglim stolovima. Za ravno brušenje potrebni su sljedeći pokreti: rotacija brusnog kotača - glavni pokret rezanja: pomicanje obratka - uzdužno pomicanje (pravocrtno klipno ili rotacijsko kretanje stola); pomicanje brusnog kotača prema obratku (ili okomito pomicanje obratka na brusni kotač) - dovod do dubine brušenja; pomicanje poprečnog pomaka obratka (ili brusnog kola) u smjeru okomitom na pomicanje uzdužnog pomaka. U slučaju kada brusni kotač u potpunosti pokriva širinu brušenja, nema poprečnog pomaka. Uz gore navedene vrste brušenja, brušenje vanjskih i unutarnjih konusnih površina i krajeva postalo je rašireno u strojarstvu, strojogradnji i proizvodnji alata. Metode brušenja vanjskih konusnih površina u mnogo su aspekta slične njihovoj obradi na robnim strojevima. Ovisno o kutu "suženja obratka

Metode brušenja vanjskih konusnih površina mijenjaju sljedeće metode. Ako kut konusa ne prelazi 15, tada se obradak brusi okretanjem gornjeg dijela stola. Gornji stol stroja zakreće se pod kutom jednakim nagibu konusa obratka. Ovom ugradnjom gornjeg stola, tvornica stošca okrenuta prema brusnom kolu postavlja se paralelno s kretanjem stola stroja. Brušenje se vrši u uzdužnim prolazima. Poprečno pomicanje glave za brušenje vrši se na isti način kao i kod brušenja cilindričnih površina. Radni dijelovi s kutom suženja većim od 15 bruse se okretanjem glave ili brušenjem. Radni komad koji se obrađuje stegnut je u steznu glavu postavljenu na glavu. Brušenje se vrši na isti način kao i kod brušenja cilindričnih površina s uzdužnim i poprečnim posmacima.

Radni dijelovi s kratkim konusnim površinama mogu se brusiti u širokom rasponu pomoću metode uranjanja. Brušenje kroz konusne rupe najčešće se provodi metodom više uzdužnih prolaza, kada se radni komad, pričvršćen u steznu glavu ili drugu steznu napravu, zajedno s glavom zakreće pod kutom jednakim kutu konusa. Brušenje slijepih konusnih rupa ili rupa koje završavaju ramenima koje ne dopuštaju izlazak brusnog kotača duž osi obratka brusi se poprečnim pomakom metodom uranjanja.

OBRADA DIJELOVA NA STROJEVIMA SAJNE GRUPE

Strojevi za poprečno rezanje uglavnom su dizajnirani za obradu horizontalnih ravnina. Blandiranje okomitih ravnina, utora i utora na njima vrši se vertikalnim pomakom čeljusti. Prilikom blanjanja okomite ravnine, obradak se postavlja tako da rezač ne dodiruje površinu stola tijekom zadnjih prolaza. To se postiže postavljanjem radne površine uz T-utor stola na jastučićima ili u nekom drugom uređaju koji osigurava razmak između gornje površine stola i izratka. Čeljust se postavlja u nulti položaj, sanjke se podižu do sloma, a zatim spuštaju 5 ... 10 mm prema dolje, a sklopiva daska s rezačem se okreće do kvara s gornjim krajem od površine obratka kako bi se strojno obrađen (sa glavom rezača bliže radnom komadu), a zatim podignite stol tako da razmak između rezača i obratka bude oko 5 mm. Takva prilagodba omogućit će planiranje okomite ravnine s visinom nešto (do 5 mm) manjom od duljine kretanja gornjeg klizača čeljusti. Vertikalne ravnine blanjaju se prolaznim i zarezujućim rezačima s ravno savijenim glavama. Dobri rezultati se postižu blanjanjem ravnim glodalom s prijelaznim reznim rubom koji osigurava nisku hrapavost površine. Prilikom obrade spojnih okomitih i horizontalnih površina prvo se površina blanja glodalicom pri horizontalnom pomaku, a zatim se površina obrađuje glodalom u dva prolaza.

Rendisanje kosih spojnih površina izvodi se pomoću glodala za prolaz i zarezivanje.

Prvo, rezač s prorezima s vertikalnim posmakom obrađuje pravokutni utor do pune dubine. Zatim se uzastopno desnim i lijevim rezačima za zarezivanje blanjaju obje nagnute strane utora. Zatim se rotacijski dio čeljusti postavlja pod kutom koji odgovara kutu nagiba stijenki utora.

Ako je potrebno obraditi široke utore lastinog repa, na primjer, pri obradi saonica s čeljustima, blanjanje se izvodi u nizu. Planiranje žljebova u obliku slova T izvodi se u nizu. Najprije se rezač s prorezima potrebne širine ili uže, nakon čega slijedi proširenje na tražene dimenzije utora, uz okomito pomicanje, obrađuje se pravokutni utor, u drugom i trećem prijelazu, desni i lijevi bočni žljebovi se izrezuju posebnim rezači s vodoravnim pomakom, u četvrtom prijelazu, s dvije oštrice ili dvostranim prolazom (γ \u003d 45 °) ivice se režu vertikalnim rezačem.

Načini rezanja za blanjanje okomitih i nagnutih ravnina odabiru se istim redoslijedom kao i za blanjanje horizontalnih ravnina: dubina rezanja, uzimajući u obzir dopuštenje za obradu; zbog male krutosti klizača čeljusti, dovod je 1,5 ... 2 puta manji nego kod horizontalnog blanjanja; brzina rezanja prema standardima, tehnološkoj dokumentaciji ili po preporuci majstora za zadani materijal i alat koji se obrađuje. Obrađene površine provjeravaju se ravnalima, kvadratima, šablonima ili univerzalnim goniometrima, a dimenzije se provjeravaju čeljustima i čeljustima.

PREDSTAVLJAMO CNC STROJEVE

Glavna značajka CNC strojeva je da se program, odnosno podaci o veličini, brzini i smjeru kretanja radnih tijela, specificiraju u obliku simbola otisnutih na posebnom programskom nosaču. Na CNC stroju, da bi se obradio dio nove konfiguracije, često je dovoljno u CNC ugraditi novi NC koji sadrži određene informacije o podešavanju (IM). Programski ulazni uređaj (PID) čita program, odnosno pretvara se u električne signale i šalje u uređaj za obradu programa (PDU), koji preko uređaja za upravljanje pogonom (CUP) djeluje na upravljački objekt - pogon za dovod (PP) stroja. Navedeno kretanje pokretnih dijelova stroja povezanih s pogonom za dovod kontroliraju senzori povratne sprege. Povratna informacija od senzora preko uređaja za povratnu informaciju ulazi u OOP, gdje se stvarni pomak jedinice za dovod uspoređuje s onim koji je specificirao program kako bi se izvršile prilagodbe učinjenim pokretima. Za obavljanje dodatnih funkcija, električni signali se šalju iz UVP do uređaja za zapovijedanje procesa. Uključuju se ili isključuju različiti motori, spojke, elektromagneti itd.

Korištenje CNC strojeva umjesto univerzalne opreme ima značajne značajke i stvara određene prednosti: skraćivanje proizvodnog ciklusa robe, povećanje produktivnosti rada itd.

SIGURNOST PRI RADU NA STRUGI

Sigurnost- to je sustav organizacijskih i tehničkih mjera i sredstava kojima se sprječava utjecaj opasnih i štetnih proizvodnih čimbenika na radnike. Glavni sadržaj sigurnosnih mjera i industrijskih sanitarnih uvjeta je prevencija ozljeda, odnosno sprječavanje nesreća na radu, a posebno u razdoblju obuke.

Svaki učenik mora dobiti upute o sigurnosti, industrijskoj sanitaciji i zaštiti od požara.

Brifing na radnom mjestu provodi se prije prijema na rad svih novopridošlih studenata na praksu, kao i premještenih.

Prije početka rada.

1) Obucite kombinezon; pričvrstite rukave; sakriti kosu ispod pokrivala za glavu.

2) Provjerite prisutnost i pouzdanost pričvršćivanja zaštitnih ograda i spoj zaštitnog uzemljenja s tijelom stroja.

3) Rasporedite alate i praznine određenim redoslijedom na bočni ormarić.

4) Čvrsto pričvrstite rezač i radni komad. Izvadite ključ iz stezne glave i postavite ga na svoje mjesto.

5) Provjerite rad stroja u praznom hodu i ispravnost startne kutije isključivanjem tipki i upravljačkih poluga.

Tijekom rada.

1) Strogo slijedite tehnologiju operacija.

2) Da biste izbjegli ozljede, nemojte:

Nagnite glavu blizu stezne glave ili alata za rezanje.

· izdati ili prihvatiti predmete kroz rotirajuće dijelove strojeva.

naslonite se ili naslonite na stroj, stavite na njega alate ili izratke.

Izmjerite obradak, očistite i uklonite strugotine iz stroja dok se potpuno ne zaustavi.

· Ohladite rezni alat ili radni komad krpom.

zaustavite stroj ručnim kočenjem stezne glave.

odmaknite se od stroja bez da ga isključite.

Poduprite i uhvatite izrezani komad rukom.

4) Prilikom isključivanja stroja potrebno je rezač odmaknuti od obratka.

5) Prilikom rada u središtima provjerite je li stražnji dio čvrsto pričvršćen i provjerite da li je bušenje dovoljno i da njegov kut odgovara kutu centara.

6) Koristite ključeve, odgovarajuće matice i glave vijaka.

7) Šipka koja se obrađuje ne smije stršiti izvan stroja

8) Prilikom isključivanja napajanja u mreži, tijekom rada, odmah isključite stroj.

Na kraju rada.

1) Odvojite čeljust, isključite električni motor.

2) Uklonite strugotine iz stroja četkom, iz utora kreveta s kukama. Zabranjeno je otpuhati čips ustima ili meti rukom.

3) Obrišite stroj, podmažite, dovedite u red alate i osobnu zaštitnu opremu. Predajte stroj učitelju.

ALATI ZA REZANJE

Alati za rezanje koji se koriste na strugovima su sjekutići. Prema vrsti obrade, glodala se dijele na: prolazne, rezanje, rezanje, proreze, bučice, navojne, oblikovane i dosadne; bušenje, pak, dijele se na glodala za obradu kroz rupe, obradu slijepih rupa na blizinu, bušenje utora i narezivanje navoja. U smjeru dovoda, rezači se dijele na desno i lijevo. Desni sjekutići su oni kod kojih se, kada se dlan desne ruke stavi na njih, glavni rezni rub nalazi sa strane palca. Pri radu s takvim rezačima na tokarskom stroju oni se pomiču s desna na lijevo. Prema obliku glave i njenom položaju u odnosu na os tijela, sjekutići su ravni. Racionalno odabrani geometrijski parametri rezača i oblik prednje površine za zadane uvjete rezanja trebali bi osigurati najveći vijek trajanja alata ili najveću brzinu rezanja. Takva geometrija naziva se optimalnom i odabire se iz relevantnih vodiča o uvjetima rezanja i dizajnu reznog alata. Materijal za glodalu je brzorezni čelik (zavareni glodali) i tvrda legura kermeta (rezači s lemljenim ili vijčanim umetcima).

OBRADA DIJELOVA NA TOKARSKIM STROJEVIMA

Okretanje- jedna od najčešćih vrsta rezanja metala, koja se izvodi na strojevima grupe za tokarenje. Dijelovi koji se obrađuju na ovim strojevima podijeljeni su u tri klase: osovine, diskovi, čahure. Dijelovi se obrađuju na specijaliziranim strojevima, prilagođeni za obradu određenih jednostavnih i srednje složenih izradaka ili izvode pojedinačne operacije: rezanje vanjskih i unutarnjih trokutastih i pravokutnih navoja nareznicama i kalupima. Koriste univerzalne i posebne uređaje, višedimenzionalne i jednodimenzionalne alate.

VRSTE STRUGA

Stroj se sastoji od ležaja postavljenog na postolje, prednje (vretene) glave, čeljusti s držačem alata i pregače, te stražnje šipke. Krevet je baza i služi za montažu svih glavnih komponenti stroja. Nosač čeljusti i stražnji dio pomiču se duž vodilica ležaja. Uglavak ima iznutra mjenjač s vretenom, na čijem je prednjem kraju pričvršćena stezna glava ili prednja ploča za montažu izratka koji se obrađuje. Čeljust je namijenjena za pričvršćivanje rezača u držač alata i njihovo pomicanje u uzdužnom, poprečnom i kutnom smjeru. Za pomicanje alata, čeljust ima tri klizača (kola): uzdužni, poprečni i gornji. Kutija za uvlačenje i gitara izmjenjivih zupčanika koriste se za prilagodbu stroja na traženi pomak ili korak navoja koji se reže. Od kutije za dovod, kretanje do čeljusti dolazi preko olovnog vijka, kod navoja, ili kroz pogonsko vratilo, kada je potrebno izvršiti pomicanje uzdužnog i poprečnog posmaka pri okretanju obratka. Stražnji dio služi za podupiranje slobodnog kraja dugih obratka. Sastoji se od tri glavna dijela: tijela, pera i ploča. U konusnu rupu pera ugrađuje se centar ili alat (bušilica, upuštač itd.). Kućište stražnjeg nosača može se pomicati bočno za okretanje suženih površina. Strugovi su opremljeni uređajima za brzo dovođenje čeljusti i mehanizmom za brzo zaustavljanje rotacije vretena i automatsko isključivanje dovoda čeljusti u slučaju preopterećenja. Na glavi stroja nalaze se indikatori za položaj ručki za podešavanje i tablice brzina vretena.

CILINDRIČNA I KRAJNJA POVRŠINA

Za potpunu obradu cilindrične površine izratka u jednoj instalaciji potrebno je umjesto pogonske stezne glave i stezaljke koristiti posebno prednje središte (rebrasto, plutajuće s valovitom povodcem, samostezanje ili obrnuto) i rotirajući stražnji centar.

Obrezivanje krajeva obratka sastoji se od izvođenja tehnika predviđenih u prethodnim vježbama (ugradnja stezne glave, rezača i obratka, podešavanje stroja na potrebnu brzinu vretena). Učvrstite radni komad u steznoj glavi s izbočenjem iz čeljusti ne većim od 40 ... 50 mm. Obradu treba izvoditi sa tifusnim krajnjim savijenim sjekutićem pod kutom j = 90° ili savijenim sjekutićem s kutom j = 45°. Za obradu krajnje strane obratka u sljedećem redoslijedu: dodirnite vrh glave rezača na krajnju stranu obratka i povucite rezač od obratka; namjestite rezač na potrebnu veličinu reznog sloja (dubinu rezanja ili krajnji dodatak), pomaknite ga ulijevo, stavite rezač ručnim poprečnim pomakom, smanjujući vrijednost pomaka kada se vrh rezača približi osi obratka. Za rezanje drugog kraja obratka, odvojite radni komad, izmjerite njegovu duljinu, odredite preostali dodatak za obradu 2. kraja, drugim krajem pričvrstite radni komad u steznu glavu. Pomaknite rezač, računajući kretanje duž ruba vijka gornjeg klizača (ili uzduž ruba uzdužnog dovoda nosača čeljusti) od kraja obratka, ostavljajući 0,1 ... 0,2 mm za završno rezanje.

Odrežite kraj pomicanjem rezača u sredinu poprečnim ručnim uvlačenjem. Povucite rezač od obratka u njegov izvorni položaj. Na rubu vijka gornjeg klizača čeljusti pomaknite rezač ulijevo do preostalog dopuštenja i potpuno odrežite drugi kraj. Prilikom obrezivanja krajeva savijenim glodalom pod kutom j = 45°, prethodni prolaz se izvodi pomicanjem rezača od vanjske površine obratka prema sredini, završni prolaz je pomicanjem od središta prema vanjskoj površini izratka. radni komad. Provjerite ravnost krajnjeg dijela obratka nakon obrade mjernim ravnalom. Krajnje izbočenje nije dopušteno. Ponovite sve gore navedene vježbe za okretanje cilindričnih površina i obrezivanje krajeva nekoliko puta, a zatim obradite izratke potrebne za sljedeće razrede ili izradu dijelova za proizvode proizvedene u radionicama za obuku.

Obrezivanje kraja obratka izvodi se sljedećim redoslijedom: dodirnite vrh glave reznog kraja obratka i odvojite rezač od obratka; postavite rezač na potrebnu veličinu (dubinu rezanja ili krajnji dodatak), pomičući ga ulijevo; stavite rezač ručnim poprečnim pomakom, smanjujući vrijednost pomaka kada vrh rezača prijeđe na os obratka.

BUŠENJE I BUŠENJE RUPA

Povećanje promjera rupe koja je već u izratku i davanje mu potrebnog oblika (cilindričnog, konusnog, stepenastog) uz pomoć glodala za bušenje naziva se bušenje. Rezač za bušenje, ugrađen u držač alata nosača stroja, mora imati konzolni dio koji strši iz držača alata na duljinu veću od duljine provrta za bušenje u izratku. Geometrijski parametri glodala za bušenje i elementi načina rezanja tijekom bušenja slični su ovim parametrima kod tokarenja cilindričnih izradaka s prolaznim rezačima

Bušenje rupa s izbočinama razlikuje se od bušenja glatke cilindrične rupe s glodalicom za zaustavljanje po tome što se obrada izvodi u nekoliko prolaza. Duljina osovine rezača mora biti takva da je moguće probušiti cijelu stepenastu rupu do pune dubine, a presjek glave i osovine rezača mora biti manji od malog promjera stepenastog otvora. Ako je visina ramena manja od 5 mm, a bušenje većeg promjera se izvodi u jednom prolazu (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

SUŽIVANJE

Obrada konusnih površina na tokarilicama izvodi se na razne načine: okretanjem gornjeg dijela čeljusti; pomicanje tijela stražnjeg dijela; okretanje konusnog ravnala; široki rezač. Korištenje jedne ili druge metode ovisi o duljini stožaste površine i kutu stošca.

Obrada vanjskog konusa okretanjem gornjeg klizača čeljusti preporuča se u slučajevima kada je potrebno dobiti veliki kut nagiba konusa s relativno malom duljinom. Najveća duljina generatriksa konusa trebala bi biti nešto manja od hoda nosača gornje čeljusti. Obrada vanjskog stošca pomicanjem tijela stražnjeg dijela prikladna je za dobivanje dugih nježnih čunjeva s malim kutom nagiba (3 ... 5 °). Da bi se to postiglo, tijelo stražnje batine se pomiče u poprečnom smjeru od linije središta stroja duž vodilica baze batine. Radni komad koji se obrađuje učvršćuje se između središta stroja u pogonsku steznu glavu s obujmom. Obrada čunjeva uz pomoć konusnog (kopijskog) ravnala, pričvršćenog na stražnjoj strani ležaja tokarilice na ploči, koristi se za dobivanje plitkog konusa znatne duljine. Radni komad je fiksiran u središtima ili u samocentrirajućoj steznoj glavi s tri čeljusti. Rezač, pričvršćen u držač alata nosača stroja, prima istovremeno kretanje u uzdužnom i poprečnom smjeru, zbog čega obrađuje stožastu površinu obratka.

Obrada vanjskog konusa širokim rezačem koristi se ako je potrebno dobiti kratki konus (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) konus K= (D-d)/l=2tg a

b) kut nagiba stošca tg a = (D-d)/(2l) = K/2

c) nagib i = K / 2 = (D-d) / (2l) \u003d tg a

d) veći promjer stošca D = Kl + d = 2ltg a

e) manji promjer konusa d = D-K1 = D-2ltg a

e) duljina konusa l = (D-d) K = (D-d) / 2tga

Obrada unutarnjih konusnih površina na tokarilicama također se izvodi na razne načine: širokim rezačem, okretanjem gornjeg dijela (sanjki) čeljusti, okretanjem konusnog (kopijskog) ravnala. Unutarnje konične površine duljine do 15 mm obrađuju se širokim rezačem, čiji je glavni rezni rub postavljen pod potrebnim kutom u odnosu na os konusa, uz uzdužni ili poprečni pomak. Ova metoda se koristi u slučaju kada je kut konusa velik, a ne postavljaju se visoki zahtjevi za točnost kuta konusa i hrapavost površine. Unutarnji konusi dulji od 15 mm pod bilo kojim kutom nagiba obrađuju se okretanjem gornjeg klizača čeljusti pomoću ručnog uvlačenja.

Bez obzira na način obrade konusa, rezač mora biti postavljen točno na visinu središta stroja.

PROIZVANJE NAVOJA NA TOKARSKIM STROJEVIMA

Narezivanje rezačem vrši se na tokarilicama za rezanje vijaka s vodećim vijkom s razdvojenom maticom, gitarom sa zamjenjivim kotačima, kutijom za dovod i mehanizmom za preokret. Stroj može rezati razne navoje - vanjske i unutarnje, metričke i inčne, desne i lijeve, jednostruke i višenačne, pričvrsne i teretne; prema obliku profila - trokutasti, pravokutni, trapezni itd. Osim toga, puževi se režu na tokarilicama za rezanje vijaka. Prije urezivanja navoja, izradak se okreće (izbuši) do određenog promjera, koji bi trebao biti nešto manji od vanjskog promjera navoja. To je zbog prisutnosti elastičnih i plastičnih deformacija koje se javljaju u materijalu obratka, od čega se vanjski promjer šipke povećava, a unutarnji promjer rupe smanjuje. Izbor promjera obratka vrši se prema posebnim tablicama.

Za narezivanje navoja koriste se šipkasti, prizmatični i okrugli (disk) rezači i češljevi s navojem. Rezači šipki nalaze širu primjenu. Za završne glodalice, nagibni kut γ = 0, za rezače za predobradu navoja, kada izobličenje profila navoja nije od velike važnosti, koristi se pozitivni nagibni kut γ = 10 ... 20 °. Kut profila u reznom dijelu rezača jednak je kutu profila navoja (na primjer, za metrički - 60°, za stidni - 55°). Kut profila reznog dijela rezača i njegova ugradnja u držač alata mjeri se šablonom ili goniometrom kroz svjetlo. Za narezivanje navoja potrebno je povezati rotaciju obratka (vreteno) s pomakom alata s navojem (čeljusti). Navoj željenog koraka dobit će se kada se u jednom okretaju obratka rezač pomakne u neuspjelom smjeru za jedan korak (navoj) navoja koji se reže.

Moderni tokarski strojevi za rezanje vijaka imaju vrlo jednostavan i unaprijed određen korak navoja. Postavljanje ili na pronalaženje, prema tablici, pričvršćeno, ovisno o modelu, na gornju ili bočnu stijenku kutije, ili na bubanj za postavljanje stroja na traženi navoj, željeni položaj ručki kutije za punjenje bubnjevi, odnosno broj zubaca zamjenjivih zupčanika i njihovo postavljanje u željeni položaj. Alatni strojevi obično imaju dva seta izmjenjivih kotača. U onim tokarilicama za rezanje vijaka koje nemaju kutiju za uvlačenje, podešavanje se vrši samo proračunom. Takvi strojevi se isporučuju s setovima izmjenjivih zupčanika od 17, 19, 38 ili drugog broja kotača. Navoj se reže u nekoliko preliminarnih i završnih poteza, čiji broj ovisi o koraku navoja. Postoji nekoliko metoda (shema) za dovod rezača s navojem na dubinu reza pri svakom prolazu. Kod narezivanja navoja s korakom P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm kako bi se olakšala deformacija i slobodan izlazak strugotine iz zone rezanja, koristi se kombinirani pomak rezača - i poprečno i uzdužno. Druga shema rezanja također se može izvesti uvlačenjem gornjeg klizača čeljusti, zakrenutog prema osi središta stroja pod kutom od 60°. Za dobivanje točnijeg navoja, poželjno je izvesti završne prolaze samo s radijalnim pomakom - prema prvoj shemi. Povratak rezača s navojem u prvobitni radni položaj za izvođenje sljedećeg prolaza provodi se na dva načina, čiji izbor ovisi o nagibu navoja koji se siječe i nagibu vodećeg vijka stroja. Kod rezanja na tokarskom stroju za rezanje vijaka postoji više (parnih) i nevišestrukih (neparnih) navoja. Višekratnik je navoj u kojem je omjer koraka P x navoja vodećeg vijka podijeljen bez ostatka s korakom P n navoja koji se reže ili je podijeljen broj navoja n n po 1 " inča navoja koji se reže bez ostatka po broju navoja n x vodećeg vijka.Takav se navoj naziva nevišestrukim, y koji se kao rezultat navedenog dijeljenja dobivaju razlomki, a ne cijeli brojevi. Prilikom rezanja višestrukog navoja rezač ( čeljust) se vraća u prvobitni položaj okretanjem razdvojene matice vodećeg vijka i brzim ručnim pomicanjem klizača, prebacite rotaciju vretena u obrnuti (brzi) hod bez otvaranja razdjelne matice i pomaknite čeljust s rezač u prvobitni položaj za izvođenje sljedećeg prolaza.

Pravokutni i trapezni navoji i puževi, ovisno o veličini i točnosti, režu se jednim ili više rezača. Prilikom narezivanja navoja koriste se različite tekućine za rezanje koje apsorbiraju toplinu, smanjuju trenje trljajućih površina rezača i obratka te uklanjaju sitne čestice strugotine. Pri obradi čeličnih dijelova koriste se emulzija, ulje, sulfofresol; bronca i mjed bez hlađenja ili ulja repice; lijevano željezo bez hlađenja ili kerozina.

Rezanje vanjskih i unutarnjih trokutastih pričvrsnih navoja nareznicama i matricama na tokarilicama, tokarilicama s kupolom i drugim strojevima jedna je od metoda obrade visokih performansi. Navoj se potpuno reže u jednom ili više prolaza alata. Posebna postavka stroja za urezivanje navoja se ne izvodi. Metode rada su jednostavne, u mnogočemu slične tehnikama urezivanja navoja, koje studenti svladavaju tijekom prolaska bravarske prakse i ne zahtijevaju visoke kvalifikacije. Najpoželjnije je koristiti slavine i matrice za rezanje netočnih navoja za pričvršćivanje promjera do 25..30 mm i s korakom ne većim od 3 mm.

OBRADA OBLIKOVANIH POVRŠINA

Mnogi dijelovi strojeva imaju ne samo pravocrtne i ravne površine, već i različite krivuljaste konture koje se sastoje od ravnih segmenata, kružnih lukova različitih promjera i drugih krivulja. Krivolinijske konture mogu se glodati na vertikalnim glodalicama: označavanjem kombiniranjem uzdužnih i poprečnih ručnih posmaka; označavanjem rotirajućim okruglim stolom; na fotokopirnoj mašini u posebnim uređajima.

Preporuča se obraditi zakrivljene konture luka kruga na rotacijskom okruglom stolu s ručnim uvlačenjem, što je obavezan pribor za vertikalnu glodalicu.

OBRADA DIJELOVA NA GLODACI

Glodanje je jedna od najčešćih metoda za obradu ravnih i različitih oblikovanih površina, narezivanja navoja, utora, zubaca kotača i drugih dijelova.

Većina dijelova ima površine u obliku ravnina, na primjer, vodilice ležaja stroja, osnovne površine škripca, ploče za upravljanje i označavanje, montažne kvadratne površine, površine vijaka i matica, kvadrati drške alata, itd. Glodanje ravnina može se obavljati uglavnom cilindričnim glodala na horizontalnim glodalicama, te čeonim i čeonim glodalima, horizontalno i okomito glodalice.

Kosa ravnina je ravna površina pod kutom prema horizontali. Bevel je kratka nagnuta ravnina. Glodanje nagnute ravnine s rotacijom obratka može se izvesti i na vodoravnim i na vertikalnim glodalicama, pomoću univerzalnog strojnog škripca, kutnih ploča ili posebnih učvršćenja i stezaljki.

Glodanje izbočina, pravokutnih žljebova, žljebova i rezanje izradaka. U detaljima strojeva i uređaja nalaze se površine koje se nazivaju izbočinama i žljebovima. Utori mogu biti pravokutni i oblikovani, prolazni i zatvoreni. Za obradu pravokutnih, oblikovanih i prolaznih utora i izbočina na horizontalnim glodalicama koriste se različiti diskovi za glodanje. Za obradu zatvorenih utora, utora i drugih nepristupačnih površina na vodoravnim i okomitim glodalicama koriste se krajnja glodala. Prilikom ponovnog brušenja širina rezača se smanjuje, stoga, u slučajevima kada rezač mora zadržati svoju veličinu u širini, preporučljivo je koristiti složene (dvostruke) diskove, koji se sastoje od dvije polovice, između kojih je tanak prsten određene debljine je položen.

Rezači se montiraju na trnove glodalica na isti način kao i cilindrični. Kako bi se uštedio brzorezni čelik, disk rezači velikih dimenzija izrađuju se kao montažni, s utičnim noževima. Glodanje ramena s disk rezačima može se izvesti na različite načine: svako rame se gloda jednim trostranim glodačem za diskove; oba ramena se glodaju istovremeno sa setom od dva disk glodala potpuno istog promjera. U tom slučaju, kako bi se dobila zadana veličina između izbočina, odgovarajući međuprstenovi se ugrađuju na trn između rezača ili se glodaju u dvopoložajnom rotirajućem učvršćenju za 180 °. Nakon glodanja izbočine (prvi položaj), učvršćenje s učvršćenim izratkom se okreće i postavlja u drugi položaj za glodanje druge izbočine.

Mnogi dijelovi strojeva imaju ne samo pravocrtne i ravne površine, već i različite krivuljaste konture koje se sastoje od ravnih segmenata, kružnih lukova različitih promjera i drugih krivulja. Krivolinijske konture mogu se glodati na vertikalnim glodalicama: označavanjem kombiniranjem uzdužnih i poprečnih ručnih posmaka: označavanjem pomoću rotacijskog okruglog stola; na fotokopirnoj mašini u posebnim uređajima. Glodanje kombiniranjem ručnih pomaka sastoji se u tome da se na stol glodala učvrsti prethodno označeni radni komad, a po potrebi i izbušene rupe za pričvršćivanje i umetanje alata. Ručnim pomicanjem stola istovremeno u uzdužnom i poprečnom smjeru obradak se dovodi pod rotirajuću češnu glodalicu tako da rezač uklanja metalni sloj u skladu s označenom krivuljastom konturom. Kako rezač svojim krajem ne dodiruje radnu površinu stola stroja ili učvršćenja, radni komad se mora postaviti na oblogu.

Preporuča se obraditi zakrivljene konture luka kruga na rotacijskom okruglom stolu s ručnim uvlačenjem, što je obavezan pribor za vertikalnu glodalicu. Rotacijski okrugli stol sa svojom bazom pričvršćen je vijcima u T-utore stola stroja. Rotacija od ručke, postavljene na valjak, prenosi se kroz pužni par na rotirajući dio stola (čenju ploču). Graduirana skala na bočnoj površini stola koristi se za brojanje njegove rotacije (kod fiksnog obratka) do traženog kuta.

Položaj osi rotacije okretnog stola na stolu glodalice u odnosu na os vretena stroja određuje se kombiniranjem osi stola s osi krajnjeg glodala, za koji se postavlja klin ili središte za centriranje. umetnut u središnji konusni otvor gramofona. Da bi se dobio potreban radijus konture na radnom komadu, stol stroja se pomiče poprečnim posmakom za radijus konture plus polumjer rezača.

Ispravna ugradnja obratka u odnosu na os rotacionog stola može se provjeriti laganim dodirivanjem izratka rotirajućim rezačem u dva dijametralno suprotna položaja, tj. kada je stol zakrenut za 180°. Sada, ako u bilo kojoj točki dovedete radni komad na rotirajući rezač i nastavite okretati stol za ručku, rezač će na njemu obraditi luk kruga s polumjerom jednakim udaljenosti od središta stola do ovog točka obratka. Što se točka bočne plohe nalazi dalje od osi stola, veći krug će opisivati kada se stol okreće.

Stoga se ovom metodom obrade kontura na izratku dobiva bez kombiniranja dvaju pomaka i njezina točnost ovisi samo o ispravnom pozicioniranju obratka na stolu (o ispravnom radijusu okretanja obratka). Kako bi se osigurala kontrola tijekom procesa glodanja, radni komad mora biti prethodno označen.

Prilikom obrade velike serije identičnih obratka sa zakrivljenom konturom koriste se posebnim uređajem za kopiranje ili koriste strojeve za glodanje za kopiranje.

OBRADA DIJELOVA NA STROJEVIMA GRUPE BRUSNE

Brušenjem se mogu obraditi jednostavne cilindrične perle i rupe, ravne površine, kao i složene profilirane površine, kao što su zupčanici, urezana osovina, navoji, puževi, vodilice za krevet itd.

Shema kružnog unutarnjeg brušenja s uzdužnim pomakom brusne ploče. Radni komad je fiksiran u steznoj glavi, a krug, kao i kod kružnog vanjskog brušenja s uzdužnim pomakom, izvodi sljedeće pokrete: rotacija brusnog kotača, uzdužni pomak kotača (ili obratka), poprečni pomak brušenja kotač. Površinsko brušenje dijeli se na dvije vrste: brušenje s periferijom i završnom pločom kruga. Strojevi za površinsko brušenje za ove dvije vrste brušenja, osim toga, dijele se na strojeve s pravokutnim i okruglim stolovima. Za ravno brušenje potrebni su sljedeći pokreti: rotacija brusnog kotača - glavni pokret rezanja: pomicanje obratka - uzdužno pomicanje (pravocrtno klipno ili rotacijsko kretanje stola); pomicanje brusnog kotača prema obratku (ili okomito pomicanje obratka na brusni kotač) - dovod do dubine brušenja; pomicanje poprečnog pomaka obratka (ili brusnog kola) u smjeru okomitom na pomicanje uzdužnog pomaka. U slučaju kada brusni kotač u potpunosti pokriva širinu brušenja, nema poprečnog pomaka. Uz gore navedene vrste brušenja, brušenje vanjskih i unutarnjih konusnih površina i krajeva postalo je rašireno u strojarstvu, strojogradnji i proizvodnji alata. Metode brušenja vanjskih konusnih površina u mnogo su aspekta slične njihovoj obradi na robnim strojevima. Ovisno o kutu "suženja obratka