Postavljanje obratka - okretanje. Stezanje u središtima kod okretanja dijelova

|

Tehnologija izrade dijelova na tokarskom stroju. |

|

Izrada bilo kojeg dijela počinje odabirom materijala. Odabrani materijal izrezan je u praznine. Veličina izratka uvijek premašuje dimenzije gotovog dijela za određeni iznos (dopust). Veličina i oblik dodatka ovise o obliku dijela, tehnologiji njegove proizvodnje. |

|

Drvo ujednačene teksture najprikladnije je za tokarenje. To su breza, lipa, jasika, bukva, brijest, orah. Tokarenje dijelova na središnjim strojevima

|

|

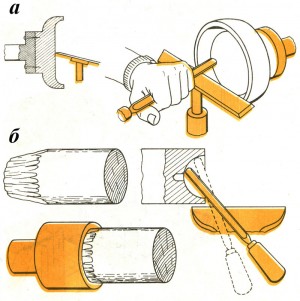

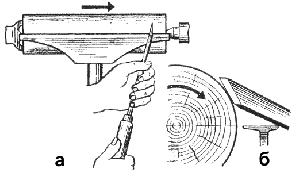

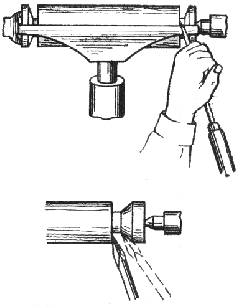

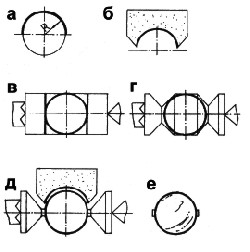

Riža. 1. Redoslijed tokarenja dijela a - pričvršćivanje obratka; b - pričvršćivanje reza obratka; c- gruba obrada reyerom; g - završetak s Meiselom; e- obrezivanje (suočavanje) obratka. Okretanje unutarnjih šupljina Za tokarenje unutarnjih površina, izradak se učvršćuje samo u glavu stroja, s ekscentričnom steznom glavom, prednjom pločom ili cijevnom steznom glavom.

|

|

|

|

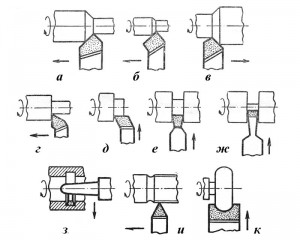

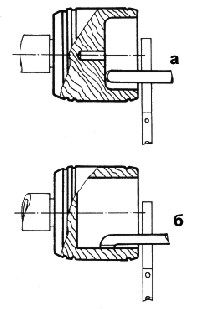

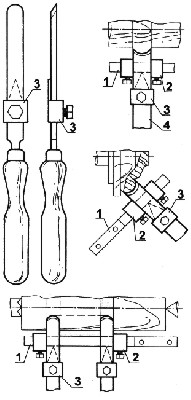

Riža. 2. Šuplje tokarenje a - na prednjoj ploči; b- u cjevastom ulošku. Radite na strugovima s čeljustom Na tokarilicama s čeljustom obrada se provodi rezačima pričvršćenim u držač alata montiran na pomičnu čeljust stroja. Takvi strojevi u pravilu imaju ručni i mehanički dovod duž i poprijeko stroja. Rezači za okretanje. Prema obliku glave sjekutići se dijele na ravne s ravnom šipkom (slika 3 a) i savijene sa šipkom savijenom udesno ili ulijevo. Prema mjestu reznog ruba razlikuju se desni (sl. 3d) i lijevi (sl. 3c) sjekutići. Desni se pomiču u uzdužnom smjeru od stražnjeg dijela prema naprijed, lijevi od naprijed prema natrag. Prolazni glodali (sl. 3 a-c) namijenjeni su za tokarenje, skošenje, kroz potisne glodalice (slika 3 d) za tokarenje i obradu formiranog kraja koraka. Rezači za zarezivanje (slika 3 e) služe za formiranje stepenice na kraju izratka koji se obrađuje, za obradu ravnine kraja. Utori na vanjskom i unutarnja površina detalji se mogu dobiti pomoću rezača za utore (slika 3 f, h). Rezači se koriste za rezanje (slika 3g). Za narezivanje navoja koristi se rezač s navojem (slika 3 i). Oblikovani glodali se izoštravaju prema obliku obratka (slika 3 j). |

|

|

Riža. 3. Glavne vrste alata za tokarenje Rezači su postavljeni tako da se vrh rezača poklapa sa središtem stražnje šipke. Brzina vretena treba biti 1200 o/min. Tokarenje cilindričnih zaliha. |

|

|

|

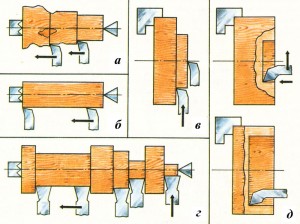

Riža. 4. Tehnike obrade cilindričnih gotova Rezač se postupno povlači naprijed sve dok ne dotakne rotirajući radni komad i u tom se položaju povlači udesno. Rezač se povlači naprijed 2-3 mm duž limbusa i prvi radni prolaz se izvodi duž izratka. Prolazi se izvode dok se ne dobije glatki cilindrični oblik (slika 4 a). Nakon pomicanja rezača prema indikacijama kotačića za poprečno uvlačenje na željenu veličinu, okreće se malo ispitno područje. Ako je mjerenje pokazalo da je rezač postavljen na željenu veličinu, tada se površina obrađuje cijelom dužinom s desna na lijevo (slika 4 b). Nakon okretanja, rezač se uvlači. I vraćaju se u prvobitni položaj. Isti rezač reže kraj i izbočine. Završna strana se reže dok se rezač ne približi središtu dijela (slika 4 c). Za okretanje pravokutnih utora i izbočina koristi se rezač za završnu obradu (oštrica) (slika 4 d). Pomicanjem u poprečnom smjeru i uzdužnim pomicanjem čeljusti moguće je obraditi cilindričnu površinu različitih promjera. Bušenje se koristi za odabir rupa i unutarnjih šupljina dijelova. Dosađivanje se izvodi dosađivanjem tvrdi rezač(slika 4e). Rezni rub rezača postavljen je na razini osi vretena. Prilikom bušenja, uzdužni pomak rezača se izmjenjuje s njegovim poprečnim pomacima od ruba dijela prema njegovom središtu, uklanjajući sloj po sloj materijala sa stijenke šupljine koja se izrezuje i izravnavajući njegovo dno. Okretanje dijelova složenog oblika izvodi se oblikovanim rezačima |

|

|

|

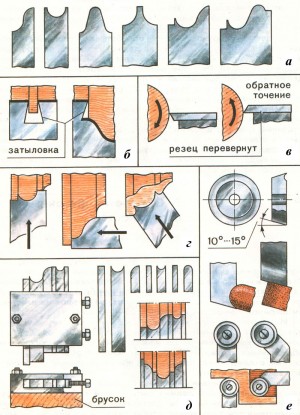

Riža. 5. Opcije za oštrenje i ugradnju oblikovanih rezača Oblikovani rezači se izrađuju samostalno od traka od ugljičnog ili brzoreznog čelika debljine 3-5 mm, širine 10-20 mm i duljine 100-120 mm. Rezač se okreće po nanesenoj konturi, kaljuje i izoštrava (slika 5 a). Rezači moraju nužno imati podlogu bočnih strana kako ne bi došli u dodir s dijelom tijekom obrade (slika 5 b). Postoje dvije mogućnosti ugradnje oblikovanog rezača (sl. 5c) za izravno i obrnuto tokarenje, pri obrnutom okretanju rezač se okreće i dobiva se dio s obrnutim profilom. Oblikovani glodali se mogu dovoditi na dio u poprečnom, uzdužnom smjeru i pod kutom prema osi dijela (slika 5d). Za dobivanje dijelova raznih složenih profila možete koristiti kompozitni rezač sastavljen od rezača debljine 4-8 mm, s različitim oštrenjem. Njihova različita kombinacija omogućuje dobivanje različitih profila (slika 5e). Za dobivanje glatkih oblika izvana i unutar dijela može se koristiti rezač s diskom za rezanje. Uz rub diska obrađuje se disk debljine 4-8 mm, promjera 12-20 mm, utor polumjera 2-3 mm. Nakon stvrdnjavanja disk se montira vijkom na trn i naoštrava (slika 5 f). Obrada dijela na kopirnom stroju. Prikladno je proizvesti veliki volumen identičnih dijelova pomoću fotokopirnog stroja. Kao alat za rezanje, ovisno o izvedbi stroja, možete koristiti alate za tokarenje ugrađene u nosač stroja, dlijeta s naglaskom ili diskove. |

|

|

|

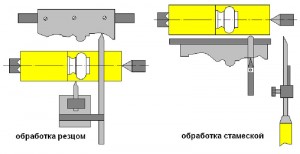

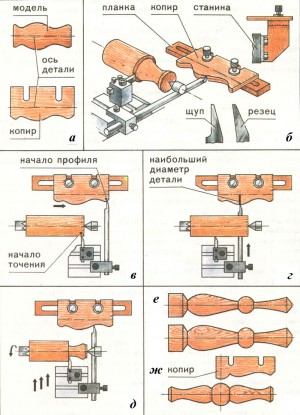

Riža. 6. Obrada na kopirnom stroju dlijetom i dlijetom |

|

Riža. 7. Obrada rezačem diska na fotokopirnoj mašini.

Uključivanje fotokopirnog stroja na pomoćnom stroju

Riža. 8. Obrada dijela prema kopirnom stroju

Za izradu kopirnog stroja, model dijela se obrađuje i pili duž osi. Dobiveni dio profila prenosi se na šperploču debljine 4-5 mm i izrezuje (slika 8 a). Kopirni uređaji mogu biti izrađeni od metala laserskim rezanjem.

Profil budućih dijelova pričvršćen je na ležaj stroja. Pričvršćen na poprečni klizač čeljusti metalni držač sa sondom. Vrh sonde i rezača moraju imati isti profil (slika 8 b).

Prvi blank se preliminarno oblikuje u cilindar promjera jednakog najvećem promjeru blanka, a naknadne se praznine mogu napraviti s malim dopuštenjem. Prvo se podešava relativni položaj obratka i kopirnog stroja (slika 8 c), zatim se čeljust stroja pomiče ulijevo dok vrh sonde ne bude poravnat s crtom najveći promjer detalji (slika 8d). Rezač se povlači naprijed dok se ne zaustavi na površini obratka, a sonda se naslanja na kopirni stroj na točki najvećeg promjera i fiksira se u tom položaju. Obrada se vrši s desna na lijevo. Rezač se dovodi do dijela u poprečnom smjeru dok se sonda ne zaustavi u konturi kopirnog stroja (slika 8. e). Vrijednost uzdužnog pomaka rezača po jednom poprečnom hodu je 1-2 mm. Oznake rezanja uklanjaju se brusnim papirom. Isti fotokopirni stroj može se koristiti za tokarenje dijelova istog profila, ali različitih promjera (slika 8 f). Mala promjena kuta kopirnog stroja daje sužavanje siluete dijela. Dugi dijelovi se izoštravaju na kopirnom stroju u dijelovima. Simetrične figure se obrađuju od ruba do sredine, zatim se izradak okreće i drugi dio se obrađuje (slika 8g).

Odabir načina rezanja

Brzina glavnog pokreta rezanja na tokarilicama za razne točke rezni rub je različit i ovisi o udaljenosti do osi rotacije obratka. Prosječna brzina za srednja točka određuje se formulom:

V cp \u003d πD cp n / (60 1000)

gdje je D cp - prosječni promjer obratka, mm;

N- brzina vretena, o/min;

Brzina vretena odabire se ovisno o promjeru obratka; pri ugradnji prednje ploče promjera većeg od 400 mm, brzina vretena ne smije prelaziti 800 o/min.

Glavna brzina rezanja za drvo meke stijene 10-12 m/s, za tvrdo drvo 0,5-3 m/s.

Uzdužni pomak po okretaju vretena za grubu obradu 1,6-2 mm, za završnu obradu ne više od 0,8 mm. Poprečni pomak po okretaju vretena ne smije biti veći od 1,2 mm.

Obrada dijelova na CNC tokarilicama

CNC tokarilice imaju završne glodalice kao alat za rezanje ili se kombiniraju s krajnjim glodalima i disk glodalima.

Prilikom obrade dijela završnom glodalicom možete dobiti drugačiji figurirani profil na izratku. Kretanje rezača i brzina rotacije obratka podešavaju se softverom, ovisno o obliku budućeg dijela.

Riža. 9. Izrada skulpture na CNC tokarilici

Strojevi s krajnjim i disk rezačima omogućuju vam da ubrzate proces tokarenja obratka. Rezač diska vrši preliminarnu grubu obradu, krajnji mlin dovršavanje.

Riža. 10. Obrada obratka rezačem diska

Riža. 11. Obrada izratka završnom glodalicom

Nakon okretanja izratka, za konačnu doradu i uklanjanje reznih tragova, obrađuje se brusnim papirom, obično se koristi komad male širine, koji se u zategnutom stanju pomiče po cijelom izratku.

Riža. 12. Obrada obratka brusnim papirom

Književnost:

1. Burikov V.G., Vlasov V.N. Rezbarenje kuće - M .: Niva Rusije zajedno s Euroazijskom regijskom tvrtkom, 1993-352 str.

2. Vetoshkin Yu.I., Startsev V.M., Zadimidko V.T.

Umjetnost drveta: udžbenik. džeparac. Jekaterinburg: Ural. država šumsko inženjerstvo un-t. 2012.

3. Glikin M.S. Ukrasna stolarija na stroju "Universal" .- M .: Lesn. prom-st, 1987.-208 str.

4. Korotkov V.I. strojevi za obradu drveta: udžbenik za poč. prof. Obrazovanje. - M.6 Izdavački centar "Akademija", 203.-304 str.

5. Lerner P.S., Lukyanov P.M. Poslovanje struganja i glodanja: Proc. Doplatak za učenike 8-11 razreda. prosječno škola - 2. izd., prerađeno - M .: Prosvjeta, 1990.-208 str.

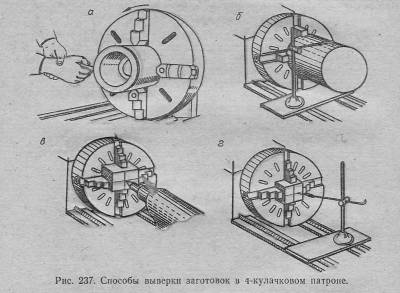

DO komplicirane načine Postavke izratka na tokarskom stroju uključuju: ugradnju u 4-čeljusnu ne-samocentrirajuću steznu glavu, na prednju ploču, četvrtastu, u stabilne naslone i ugradnju izratka kod obrade ekscentričnih dijelova. Svi oni trebaju ili posebnu postavku učvršćenja, ili poravnanje obratka u odnosu na os rotacije.

§ 1. Obrada u steznim glavama s 4 čeljusti

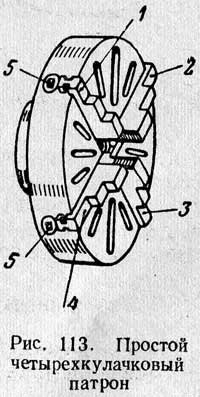

Za stezanje neoblih izradaka, odljevaka i otkovaka s neravnim površinama i nekih drugih radova koriste se 4-čeljusne stezne glave s neovisnim kretanjem čeljusti.

Kov (sl. 236). Sastoje se od tijela 2, nosača 3, vijaka 4 i brega 5. Brega se može koristiti kao naprijed ili nazad. Stezanje i centriranje praznina u takvim stezaljkama izvode se zasebno. Stezna glava se montira na kraj vretena s navojem pomoću adapterske prirubnice 1. Za strojeve s dizajnom vretena s prirubnicom, montažna rupa je napravljena izravno u tijelu stezne glave.

Tijelo 4-čeljusne stezne glave može se koristiti kao prednja ploča za montažu i stezanje radnih komada s obrađenom potpornom površinom. U tu svrhu osigurava izdužene utore za ugradnju montažnih vijaka. Izrađuju se patrone razne veličine*s vanjskim promjerom od 160 do 1000 mm.

Značajka obrade izradaka u takvim steznim glavama je potreba da se os obrađene površine poravna s osi stezne glave (vretena). To se postiže usklađivanjem praznina prema riziku krede ili prema oznaci,

U prvom slučaju (Sl. 237, a) na provjerenu površinu izratka koji se sporo okreće dovodi se komad krede i njegova koncentričnost s osi rotacije određena je vrstom opasnosti od krede. Kako ne bi oštetili ruke, kreda se postavlja približno u visini osi obratka s blagim nagibom prema dolje, a radi veće stabilnosti desna ruka podrška lijevo. Ako se trag rizika nalazi duž cijelog opsega, što je vrlo rijetko tijekom prve provjere, tada položaj obratka

Točno.

Kada rizik ostaje samo na maloj površini površine koja se provjerava, položaj izratka se podešava pomicanjem zupčanika nasuprot riziku.

Ako radni komad ima relativno ravnu ili prethodno obrađenu površinu, tada se slično poravnanje izvodi pomoću stolnog mjerača debljine, kao što je prikazano na sl. 237b. Igla mjerača debljine, postavljena na posebnu ploču ili gornju ravninu poprečnog klizača, dovodi se na površinu za provjeru s malim razmakom i, uključivanjem male brzine vretena, utvrđuje njegovu ujednačenost po obodu. Promjenom položaja izratka u steznoj glavi pomicanjem odgovarajućih bregova, oni ga čine mogućim manjim. Tada je naslov konačno fiksiran.

Prema drugoj metodi, poravnavanje se provodi označavanjem na kraju obratka pomoću stražnjeg središta ili mjerača debljine.

Gornji dio stražnjeg središta umetnut je u probušeno udubljenje na mjestu sjecišta linija za označavanje središta (Sl. 237, c), obradak se pritisne središtem na kraj tijela stezne glave i fiksira se ekserima u tom položaju .

Prilikom usklađivanja s mjeračem debljine (sl. 237, d), ugrađuje se na. ravnina poprečnog klizača čeljusti ili posebna ploča. Igla mjerača debljine, postavljena na visinu vrha stražnjeg središta, dovodi se do središnjih linija krajnjeg dijela obratka i položaj svake crte se naizmjenično provjerava poprečnim pomicanjem. U tom slučaju, središnja linija, kada se izradak zakrene za 180 °, mora se kombinirati s vrhom igle mjerača debljine cijelom dužinom.

Ta se usklađivanja provode samo tijekom proizvodnje prvog dijela iz serije. Preostali dijelovi su pravilno orijentirani u steznoj glavi s 4 čeljusti pritiskom na dvije susjedne čeljusti koje se ne pomiču prilikom odvajanja izratka.

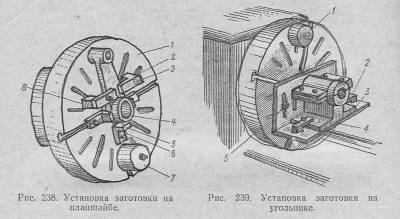

§ 2. Obrada na prednjoj ploči i kvadratu

Dijelovi slobodnog oblika kao što su poluge ili kućišta koji se ne mogu ispravno ugraditi u steznu glavu s 4 čeljusti pričvršćeni su na prednju ploču. Ovom se načinu ugradnje pribjegava i ako je potrebno održavati strogu okomitost osi površine koja se obrađuje do kraja ili baze dijela.

Prednja ploča 1 (Sl. 238) je disk od lijevanog željeza s glavčinom, ojačan na poleđini s ukrućenjima,

Rupe za glavčinu izrađuju se prema obliku prednjeg kraja vretena na koji se postavlja i učvršćuje prednja ploča.

Prednji kraj prednje ploče je strogo okomit na svoju os. Ima utore u obliku slova T i prolazne utore za montažne vijke. Prednja ploča podsjeća na tijelo stezne glave s 4 čeljusti, koja se ponekad koristi u istu svrhu.

Obradak se stezaljkama i vijcima pritišće uz kraj čeone ploče, a kako bi se spriječilo pomicanje tijekom obrade, dodatno se pritisne bočnim osloncima. Ovo pričvršćivanje je prikazano na sl. 238. Dio 4 je pritisnut na prednju ploču s dvije stezaljke 2 i vijcima 3. Prednji kraj stezaljke naliježe na dio, stražnji kraj leži na postolju 8. Bočni oslonci ovdje su vijci 6, koji su uvrnuti u 5 kvadrati pričvršćeni na prednju ploču.

Radni dijelovi postavljeni na prednju ploču moraju imati čisto obrađeni kraj nosača (okrenut prema prednjoj ploči). Kada ih popravljate, morate se pridržavati sljedećih pravila.

1. Stezne vijke treba postaviti što bliže dijelu kako bi se stvorilo jače držanje.

2. Matice zategnite dijagonalno najprije slabo, a zatim na kraju.

3. Montirajte stezaljke, ako je moguće, na mjesta dijela koji su oslonjeni na prednju ploču.

4. Ako se treće pravilo ne može održati, nemojte previše zategnuti matice kako biste izbjegli savijanje dijela.

5. Podignite potporne postolje u takvoj visini da stezaljke

smještena paralelno s radnom ravninom prednje ploče.

Prvi slijepi dio iz serije provjerava se na prednjoj ploči na isti način kao kod stezne glave s 4 čeljusti. S lagano pritisnutim maticama može se premjestiti na bilo koji bočno svjetlo udarci čekićem. Ostatak praznina je ispravno orijentiran bočnim nosačima.

Ako je težište obratka pomaknuto od osi rotacije, koristi se balansiranje protuutega 7 (slika 238). Balansiranje se izvodi ovim redoslijedom. Protuteg se najprije učvrsti na prednjoj ploči na određenoj udaljenosti od svoje osi, suprotno od težišta obratka. Zatim, nakon što ste odvojili vreteno od mehanizma mjenjača, ručno okrenite prednju ploču. Ako se potonji zaustavi u različitim položajima, onda je balansiranje ispravno. Inače, protuuteg se pomiče u željenom smjeru od osi rotacije i balansiranje se ponovno ponavlja.

Dijelovi s paralelnim ili kutnim rasporedom osi površine koja se obrađuje na podnožje ugrađuju se na kvadrat 4 (Sl. 239), koji je pričvršćen na prednju ploču vijcima i maticama 5. Dio 3 (u ovom slučaju, kućište ležaja), zauzvrat, pričvršćeno je na vodoravnu policu kvadrata stezaljkama 2 i uravnoteženo protuutegom 1.

Poravnavanje prvog obratka iz serije zajedno s kvadratom provodi se jednom od gore navedenih metoda prema riziku krede ili označavanju.

Za ove radove također se može koristiti. Stezna glava s 4 čeljusti, čija je jedna čeljust zamijenjena kvadratom.

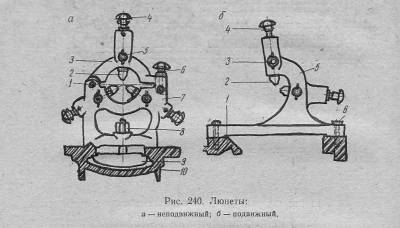

§ 3. Obrada u stalnim odmorima

Stabilni nasloni nazivaju se dodatnim potpornim uređajima koji se koriste pri obradi nekrutih osovina.

Osovine čija duljina prelazi 12-15 promjera obično se smatraju nekrutim. Takvi se dijelovi savijaju, vibriraju pod djelovanjem sile rezanja i vlastite težine, što uzrokuje usitnjavanje rezača, pogoršava kvalitetu obrade i dovodi do smanjenja načina rezanja.povećavaju produktivnost, duga osovina su poduprta stabilnim naslonima.

Strugovi su opremljeni stabilnim naslonima Opća namjena dvije vrste - fiksne i mobilne.

Fiksni oslonac (Sl. 240, a) sastoji se od baze 7, poklopca sa šarkama 3 i tri grebena 2 s neovisnim kretanjem. Luneta je postavljena na srednje vodilice okvira 10 i pričvršćena je nosačem 9, koji je vijkom i navrtkom 8 pritisnut na izbočine vodilica. Bregasti se mogu radijalno pomicati vijcima zakretanjem ručki 4 i fiksiran u traženom položaju stezaljkama 5. Poklopac 3, spojen s bazom osi 1, kada se otpusti stezaljka 6 može se odbaciti kako bi se dio ugradio u stabilan oslonac. Vrhovi kamere su izmjenjivi. Oni su

izrađene od lijevanog željeza ili bronce. Za rad s velikim brzinama rezanja umjesto njih ugrađuju se kotrljajući ležajevi.

Pomični stabilni oslonac (slika 240, b) sastoji se od tijela 5, čiji je gornji dio savijen udesno, i dva podesiva brega 2 s neovisnim kretanjem. Potonji se može pomicati i fiksirati u željenom položaju pomoću ručki 4 i 3. Luneta se postavlja i učvršćuje vijcima 6 na lijevoj strani nosača čeljusti 1.

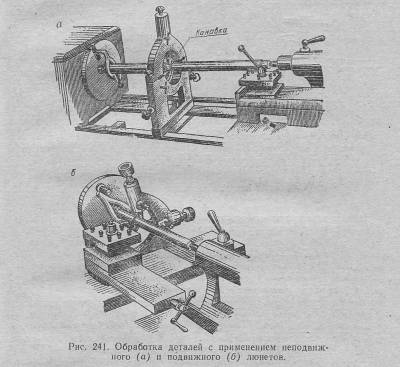

Razmotrimo obradu dijelova pomoću luneta (slika 241).

Prije ugradnje obratka u fiksnu lunetu, na njoj se obrađuje plitki utor (otprilike u sredini)

širi od bregova stabilnog naslona kako bi se eliminiralo oticanje ovog područja površine. Kako bi se izbjeglo otklanjanje obratka, utor se obrađuje protočnim rezačem s negativnim kutom nagiba glavnog reznog ruba. Dubina rezanja i umetanja moraju biti male.

Vrlo duga osovina može se saviti čak i uz pažljivo urezivanje. U tom slučaju, utor se prvo okreće malo bliže uzglavlju, na ovo mjesto se postavlja stabilan oslonac, a zatim se u sredini dijela napravi drugi utor.

Nakon toga, postolje se postavlja i učvršćuje na okvir tako da se nalazi uz utor osovine. Njegovi su bregovi ravnomjerno, bez jakog pritiska, dovedeni na površinu utora i fiksirani. Prilikom izvođenja ovih radnji treba uzeti u obzir mogućnost otklona dijela u slučaju neravnomjernog stezanja. Kako bi se to izbjeglo, stabilni bregovi se najprije mogu montirati na kratki vrat, koji je strojno obrađen na kraju osovine u stražnjem središtu. Promjer takvog dodatnog vrata izrađuje se prema promjeru utora za bregaste lunete.

Prilikom proizvodnje serije dijelova, zgodno je montirati stabilne gredice jednom, prije rada, na kratki kruti trn.

Nakon pričvršćivanja izratka na stroj, prvo se okreće jedna polovica osovine (na lunetu), a zatim, nakon ponovne ugradnje, preostali dio. Luneta se sekundarno ugrađuje duž obrađene površine osovine. Kako bi se smanjilo trenje, utor za bregaste lunete podmazuje se uljem.

Stacionarni stabilni oslonci također se koriste za oblaganje, centriranje i izradu rupa na kraju dugačke osovine ako potonje ne stane u provrt vretena. U ovom slučaju, osovina

jedan kraj je fiksiran u steznu glavu, a drugi kraj je ugrađen u bregove lunete.

Pomični oslonac koristi se pri obradi dugih cilindričnih površina. Njegove šake raspolažu desno od sjekutića na udaljenosti od 10-15 mm. Izvodi se potreban pomak rezača gornji slajdčeljust.

Na obrađenu površinu prvog dijela iz šarže ugrađuju se stabilni oslonci. Da biste to učinili, najprije sameljite njegov kraj mala parcela 20-25 mm dužine do potrebnog promjera, kojemu se približuju postojani bregovi. Ako se rad izvodi bez hlađenja, potrebno je povremeno lizati tretiranu površinu uljem ispred bregasta luneta.

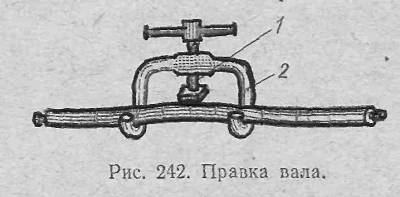

Nekruta duga osovina, čak i kada se obrađuju u stabilnim odmorima, dobivaju se s otklonom. Stoga se ispravljaju prije završetka okretanja. Uređivanje se izvodi s ispravnom zagradom (Sl. 242) kako slijedi. Na površinu osovine koja se rotira u središtima u raznim mjestima po dužini se donosi komad krede, a na njemu ostaju tragovi kredom koji pokazuju mjesto otklona. Ako su svi tragovi na jednoj strani osovine, tada je otklon jednostran.

Mjesto najvećeg otklona određeno je veličinom luka traga krede. Gdje je otklon najveći, duljina luka je najkraća. Na ovom mjestu je postavljen vijak 1 ispravnog nosača 2, kao što je prikazano na sl. 242. Budući da se osovina lagano produljuje tijekom oblačenja, stražnja sredina slijedi prije toga

lagano popustiti.

Često osovina ima složen otklon u različitim smjerovima. U ovom slučaju, dominantni smjer otklona nalazi se na tragovima krede. Najprije se korigiraju dijelovi gdje je smjer otklona suprotan od prevladavajućeg, kako bi se dobio opći jednostrani otklon. Zatim se osovina ispravlja, kao što je gore navedeno.

§ 4. Obrada ekscentričnih dijelova

Ovi dijelovi uključuju ekscentrike, ekscentrike i radilice (slika 243). Karakterizira ih prisutnost površina s paralelno pomaknutim osovinama. Količina pomaka osi naziva se ekscentricitet.

Obrada ekscentričnih dijelova na tokarskim strojevima može se izvesti: 1) c. 3-čeljusna stezna glava; 2) na trnu; 3) u steznoj stezi s 4 čeljusti ili na prednjoj ploči; 4) fotokopirnim strojem; 5) u raseljenim centrima; 6). pomoću centrifuga.

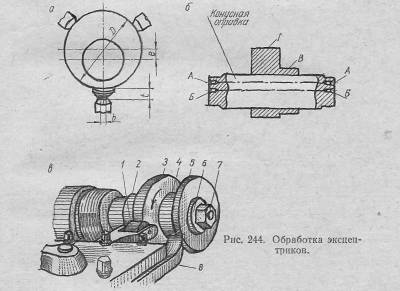

Ekscentrična obrada. Ekscentrici male duljine mogu se obrađivati na jedan od prva četiri načina.

U steznoj glavi s 3 čeljusti, os obrađene ekscentrične površine poravnava se s osi rotacije ugradnjom obloge ispod jedne od čeljusti uloška (slika 244, a). Njegova debljina s dovoljnom točnošću za praksu može se odrediti formulom

Kako bi se smanjila pogreška pri ugradnji, preporuča se izrezati oblogu iz prstena, čija je rupa izrađena prema promjeru obratka. Na konveksnoj strani obloge uglovi su izrezani tako da je ležajna platforma b manja od širine radne površine grebena.

Ako ekscentrični izradak ima prethodno napravljenu rupu, obrađuje se ugradnjom na trn (sl. 244, b). Na krajevima potonjeg nalaze se dva para središnjih rupa, nadoknađenih količinom ekscentriciteta. Obrada se vrši za dvije instalacije u centrima. U prvoj postavci, u odnosu na rupe A-A, površina G je okrenuta, u drugom

Što se tiče rupa B-B, površina C je okrenuta.

Pomaknuta površina ekscentrika također se može obraditi u steznoj glavi s 4 čeljusti ili prednjoj ploči. U ovom slučaju, položaj obrađene površine nalazi se na kraju obratka označavanjem, a zatim se njegova os kombinira s osi vretena na jedan od metoda opisanih na sl. 237, Vig.

Prilikom okretanja ekscentra duž kopirnog stroja (slika 244, c), na trn 2 se ugrađuju kopirni stroj 3, međučahura 4, izradak 5, podloška 6, pričvršćena maticom 7. Trn se ugrađuje s zašiljenim drškom u otvor vretena i zategnutim dugim vijkom ili je pritisnut stražnjim središtem. U držač alata učvršćeni su široki valjak 1 i rezač 8. Valjak je čvrsto pritisnut uz kopirni stroj pomoću opruge ugrađene u čeljusti umjesto vijka za poprečno uvlačenje. Kada je uzdužno pomicanje čeljusti uključeno, rezač će okrenuti dio duž profila kopirnog stroja.

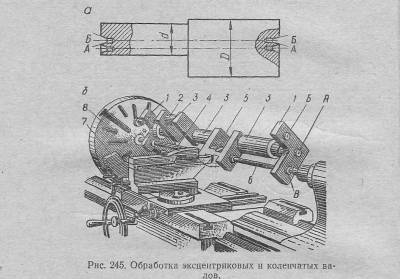

Obrada ekscentrika i radilice. Površine takvih osovina obrađuju se u ofsetnim centrima, ako se postavljaju na krajeve - dijelove, ili uz pomoć središnjih pomicanja.

Prvi način je prikazan na sl. 245 a. Da biste to učinili, radni komad se prvo okreće u normalu centri A-A do promjera D. Drugi par središnjih rupa B-B se označi i probuši na krajevima obratka, nakon čega se izbuši. Za male izratke to se može učiniti ručno centriranjem na tokarskom stroju. U tom se slučaju središnja bušilica ugrađuje u vreteno stroja pomoću stezne glave, a izradak, stegnut lijevom rukom, podupire se probijenim udubljenjem na stražnjem središnjem dijelu i dovodi se naprijed u svrdlo pomicanjem stražnjeg tona.

Za izratke velikih veličina, pomaknute središnje rupe izrađuju se na strojevima za centriranje ili pomoću posebnog uređaja - uboda na strojevi za bušenje.

Ako je ekscentricitet velik i ne dopušta postavljanje pomaknutih središnjih rupa na kraju dijela, oni se izrađuju u uklonjivim centrifugama, koje su pričvršćene na prethodno zakrenute krajnje čahure osovine. U tom slučaju, pomakni par središnjih rupa mora biti smješten strogo u istoj dijametralnoj ravnini. Primjer takve metode obrade radilice prikazan je na Sl. 245b. Autohtoni vratovi 3 se okreću prilikom postavljanja obratka duž središta rupe A-A središnji mjenjači 7, nosači klipnjače 2 i 5, u pomaknom centru rupe B-B i V-V.

Balansiranje neuravnoteženih dijelova vrši se protuutegom 7, koji je pričvršćen na pogonsku prednju ploču 8, a krutost osovine se povećava pomoću odstojnih šipki 4 i 6.

kući

odjeljak pet

Osnovne operacije i rad,

izvodi na tokarskom stroju

Poglavlje XI

Tokarenje vanjskih cilindričnih površina

Na strugovima je moguće obraditi dijelove čije površine imaju oblik tijela okretanja. Većina dijelova koji se koriste u strojarstvu imaju cilindrične površine, kao što su valjci, čahure itd.

1. Rezači za uzdužno tokarenje

Za uzdužno tokarenje koriste se prolazni glodali. Prolazni rezači se dijele na Nacrt i dovršavanje.

Grubi rezači (Sl. 99) namijenjeni su za grubo tokarenje - guljenje, koje se provodi kako bi se brzo uklonio višak metala; često se nazivaju grubim. Takvi se rezači obično izrađuju sa zavarenom ili zalemljenom ili mehanički pričvršćenom pločom i imaju dugu sječivo. Vrh rezača je zaobljen uz polumjer r = 1-2 mm. Na sl. 99, ali prikazuje rezač grube ravne linije, a na sl. 99, b - savijen. Savijeni oblik rezača vrlo je prikladan za okretanje površina dijelova koji se nalaze u blizini čeljusti uloška i za obrezivanje krajeva. Nakon okretanja grubim rezačem, površina dijela ima velike rizike; kvaliteta obrađene površine je stoga niska.

Rezači za završnu obradu koriste se za završno tokarenje dijelova, odnosno za dobivanje točnih dimenzija i čiste, ravne površine obrade. postojati različite vrstečisti rezači.

Na sl. 100, a prikazuje rezač za završnu obradu, koji se od nacrtanog razlikuje uglavnom po velikom radijusu zakrivljenosti od 2-5 mm. Ova vrsta rezača se koristi za završni radovi, koji se proizvode s malom dubinom reza i malim posmakom. Na sl. 100b prikazuje završni rezač sa širokim reznim rubom paralelnim s osi obratka. Ovaj rezač omogućuje fino uklanjanje strugotine pri visokim brzinama i proizvodi čistu i glatku završnu obradu. Na sl. 100, c prikazuje rezač V. Kolesova, koji vam omogućuje da dobijete čistu i glatko obrađenu površinu pri radu s velikim posmakom (1,5-3 mm / obr) s dubinom rezanja od 1-2 mm (vidi sliku 62 ).

2. Ugradnja i pričvršćivanje rezača

Prije okretanja potrebno je pravilno ugraditi rezač u držač alata, pazeći da dio rezača koji strši iz njega bude što kraći - ne više od 1,5 visine njegove jezgre.

S dužim prevjesom, rezač će drhtati tijekom rada, zbog čega će se obrađena površina pokazati neravnom, valovitom, s tragovima drobljenja.

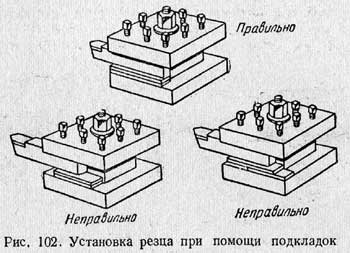

Na sl. 101 prikazuje ispravnu i netočnu ugradnju rezača u držač alata.

U većini slučajeva preporuča se postaviti vrh alata na visinu središta stroja. Za to se koriste obloge (ne više od dvije), koje se postavljaju ispod cijele potporne površine rezača. Oblaganje je ravno čelično ravnalo duljine 150-200 mm, koje ima strogo paralelne gornje i donje površine. Tokar mora imati set takvih obloga različitih debljina kako bi se dobila visina potrebna za ugradnju rezača. U tu svrhu ne bi se smjele koristiti nasumične ploče.

Podstave treba postaviti ispod rezača kao što je prikazano na sl. 102 na vrhu.

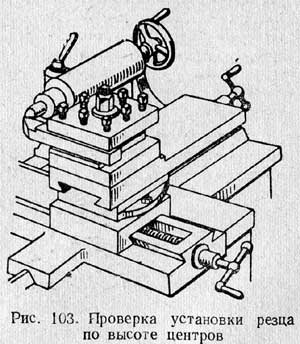

Da biste provjerili položaj vrha sjekutića po visini, dovedite njegov vrh u jedan od prethodno kalibriranih centara, kao što je prikazano na sl. 103. U istu svrhu možete upotrijebiti rizik nacrtan na peronu stražnjeg dijela, u visini središta.

Pričvršćivanje rezača u držač alata mora biti pouzdano i izdržljivo: rezač mora biti pričvršćen s najmanje dva vijka. Vijci koji pričvršćuju rezač moraju biti ravnomjerno i čvrsto zategnuti.

3. Ugradnja i fiksiranje dijelova u centrima

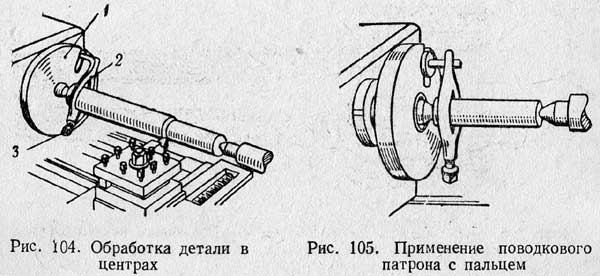

Uobičajeni način obrade dijelova na tokarilici je obrada u centrima(Sl. 104). Ovom metodom, središnje rupe su prethodno izbušene na krajevima obratka - centar detalj. Kada se ugrade na stroj, točke središta prednjeg i stražnjeg dijela stroja ulaze u te rupe. Za prijenos rotacije s vretena glave na obradak, vozač stezna glava 1 (Sl. 104), privijen na vreteno stroja, i Stezaljka 2, pričvršćen vijkom 3 na radni komad.

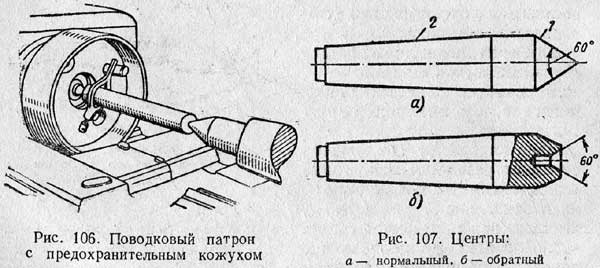

Slobodni kraj stezaljke zahvaća utor (slika 104) ili prst (slika 105) uloška i uzrokuje rotaciju dijela. U prvom slučaju, stezaljka je napravljena savijena (slika 104), u drugom - ravno (slika 105). Stezna glava prikazana na sl. 105, predstavlja opasnost za radnika; sigurnija je pogonska stezna glava sa sigurnosnim poklopcem (sl. 106).

bitni pribor tokarilica su centrima. Obično središte prikazano na Sl. 107, a.

Sastoji se od konusa 1, na koji je dio montiran, i sužene drške 2. Drška mora točno odgovarati suženom provrtu vretena zaglavlja i stražnjoj osovini stroja.

Prednji centar se rotira s vretenom i obratkom, dok je središte stražnje letve u većini slučajeva nepomično i trlja se o rotirajući dio. Trenje se zagrijava i istroši i stožastu površinu središta i površinu središnje rupe dijela. Za smanjenje trenja potrebno je podmazati stražnji centar.

Pri okretanju dijelova pri velikim brzinama, kao i pri obradi teških dijelova, rad na fiksnom središtu stražnje batine je nemoguć zbog brzog trošenja samog središta i razvoja središnje rupe.

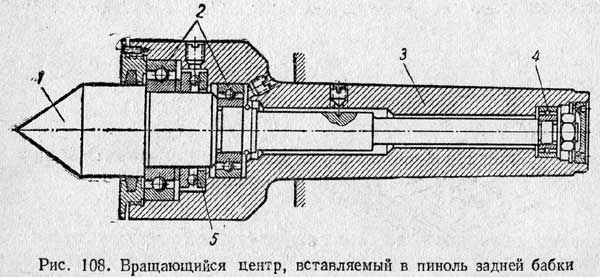

U tim slučajevima, primijeniti rotirajućim centrima. Na sl. 108 prikazuje jedan od dizajna rotirajućeg središta umetnutog u konusni otvor pera stražnje šipke. Središte 1 rotira se u kugličnim ležajevima 2 i 4. Aksijalni pritisak se percipira potisnim kugličnim ležajem 5. Konusna drška 3 središnjeg tijela odgovara suženom otvoru na tonu.

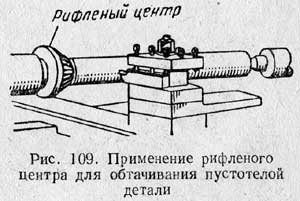

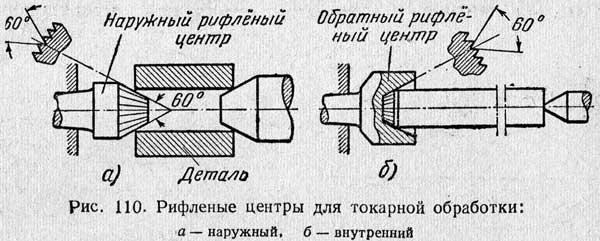

Kako bi se smanjilo vrijeme za pričvršćivanje dijelova, često se umjesto stezaljki koriste stezaljke s ručnim stezanjem. užljebljeni prednji centri(Sl. 109), koji ne samo da centriraju dio, već djeluju i kao povodac. Kada se pritisne stražnjim središtem, nabori se urezuju u radni komad i na taj način prenose rotaciju na njega. Za šuplje dijelove koriste se vanjski (slika 110, a), a za valjke unutarnji (obrnuti) valoviti centri (slika 110, b).

Ova metoda pričvršćivanja omogućuje vam okretanje dijela duž cijele duljine u jednoj instalaciji. Okretanje istih dijelova s konvencionalnim središtem i ovratnikom može se izvesti u samo dvije postavke, što značajno povećava vrijeme obrade.

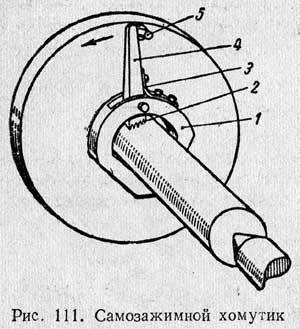

Za lake i srednje tokarske radove samoblokirajuće stezaljke. Jedan od ovih ovratnika prikazan je na Sl. 111. U tijelu 1 takve obujmice na osi je ugrađen breg 4 čiji kraj ima valovitu površinu 2. Nakon postavljanja ovratnika na dio, valovita površina brega se pritisne na dio ispod. djelovanje opruge 3. Nakon ugradnje u središta i pokretanja stroja, svornjak 5 pogonske stezne glave, pritiskom na ekscentr 4, zaglavi dio i stavlja ga u rotaciju. Ove samoblokirajuće stezaljke značajno smanjuju neproduktivno vrijeme.

4. Postavljanje stroja za obradu u centrima

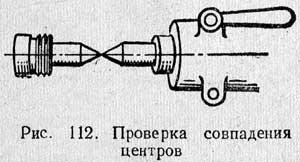

Za dobivanje cilindrične površine pri okretanju obratka u središtima, potrebno je da prednji i referentni centar budu na osi rotacije vretena, a rezač se kreće paralelno s ovom osi. Da biste provjerili točan položaj središta, trebate pomaknuti stražnji centar prema naprijed (Sl. 112). Ako središnje točke nisu poravnate, položaj kućišta stražnjeg nosača na pločici mora se podesiti kako je naznačeno na stranici 127.

Neusklađenost središta također može biti uzrokovana prljavštinom ili strugotinama koje upadaju u konusne rupe vretena ili pi-nula. Kako bi se to izbjeglo, potrebno je prije ugradnje središta pažljivo obrisati rupe vretena i perja, kao i konusni dio središta. Ako središte uzglavlja nakon toga, kako kažu, "tuče", onda je neispravno i mora se zamijeniti drugim.

Prilikom okretanja, dio se zagrijava i izdužuje, stvarajući pritom povećani pritisak na središta. Kako biste spriječili moguće savijanje dijela i zaglavljivanje stražnjeg središta, preporuča se s vremena na vrijeme otpustiti stražnji centar, a zatim ga ponovno zategnuti na normalno. Također je potrebno povremeno dodatno podmazati stražnju središnju rupu dijela.

5. Ugradnja i pričvršćivanje dijelova u stezne glave

Kratki dijelovi se obično ugrađuju i pričvršćuju u stezaljke, koje se dijele na jednostavne i samocentrirajuće.

Jednostavni patroni se obično izrađuju s četiri čeljusti (slika 113). U takvim se patronama svaki breg 1, 2, 3 i 4 pomiče svojim vijkom 5 neovisno o ostalima. To vam omogućuje da u njih ugradite i učvrstite različite dijelove cilindričnih i necilindričnih oblika. Prilikom ugradnje dijela u steznu glavu s četiri čeljusti, mora se pažljivo poravnati kako ne bi udario tijekom rotacije.

Poravnavanje dijela tijekom njegove ugradnje može se obaviti pomoću mjerača debljine. Dubinomjer se dovodi na površinu koja se provjerava, ostavljajući razmak od 0,3-0,5 mm između njih; okrećući vreteno, pratite kako se taj razmak mijenja. Na temelju rezultata promatranja, neki zupci se istiskuju, a drugi se utiskuju dok razmak ne postane ujednačen po cijelom opsegu dijela. Nakon toga, dio je konačno fiksiran.

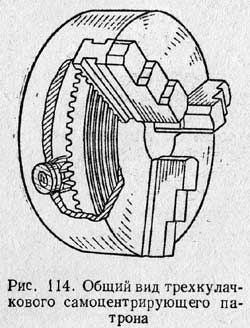

Samocentrirajuće stezne glave(sl. 114 i 115) u većini slučajeva koriste se trostruke, mnogo rjeđe - dvije bregaste. Ove stezne glave vrlo su prikladne za korištenje, budući da se svi bregovi u njima pomiču istovremeno, tako da je dio koji ima cilindričnu površinu (vanjsku ili unutarnju) ugrađen i stegnut točno duž osi vretena; osim toga, vrijeme za ugradnju i pričvršćivanje dijela značajno se smanjuje.

U njemu se bregasti pomiču pomoću ključa, koji je umetnut u tetraedarski otvor 1 jednog od tri konusna zupčanika 2 (slika 115, c). Ovi kotači su spojeni s velikim konusnim kotačem 3 (slika 115, b). Na obrnutoj ravnoj strani ovog kotača izrezan je spiralni utor 4 s više okreta (slika 115, b). Sva tri zupčanika 5 svojim donjim izbočinama ulaze u pojedinačne zavoje ovog utora. Kada se jedan od zupčanika 2 okrene ključem, rotacija se prenosi na kotač 3, koji se, rotirajući, kroz spiralni utor 4 kreće duž žljebova. tijela patrone istovremeno i ravnomjerno sva tri zupca. Kada se disk sa spiralnim utorom okreće u jednom ili drugom smjeru, bregovi se približavaju ili odmiču od središta, odnosno stežu ili otpuštaju dio.

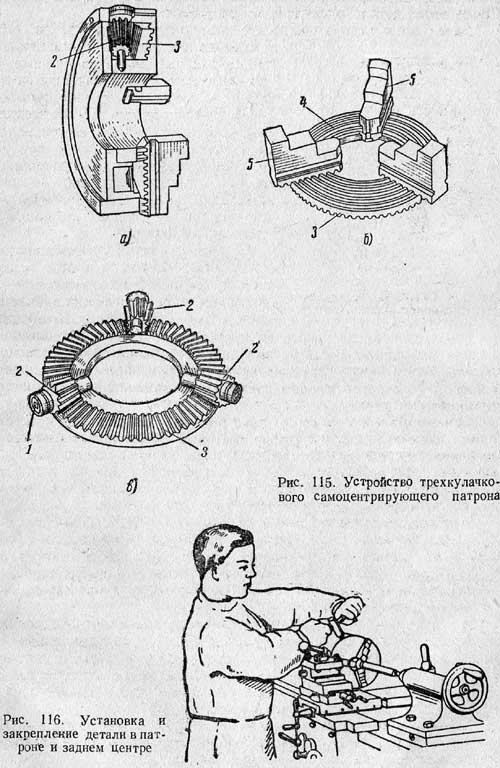

Potrebno je osigurati da je dio čvrsto pričvršćen u čeljusti stezne glave. Ako je uložak dobro stanje, tada se osigurava snažno stezanje dijela pomoću ključa s kratkom ručkom (sl. 116). Druge metode stezanja, poput stezanja ključem i dugom cijevi koja ide preko ručke, ni u kojem slučaju ne bi se smjele dopustiti.

Chuck čeljusti. Kamere se koriste očvrsnute i sirove. Kaljeni bregovi se obično koriste zbog malog trošenja. Ali pri stezanju dijelova s čisto obrađenim površinama s takvim ekscentrima, na dijelovima ostaju tragovi u obliku udubljenja od brega. Kako bi se to izbjeglo, preporuča se i korištenje sirovih (neotvrdnutih) čeljusti.

Sirovi bregasti su također prikladni po tome što se mogu povremeno dosaditi rezačem i eliminirati udaranje uloška, što se neizbježno pojavljuje tijekom dugog rada.

Umetanje i stezanje dijelova u steznu glavu sa stražnjim središnjim osloncem. Ova metoda se koristi kod obrade dugih i relativno tankih dijelova (Sl. 116), koji nisu dovoljni da se učvrste samo u steznoj glavi, jer sila rezača i težina izbočenog dijela mogu saviti dio i istrgnuti ga. od stezne glave.

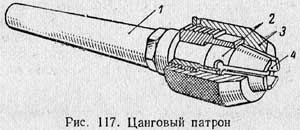

Stezne glave. Koriste se za brzo pričvršćivanje kratkih dijelova malog promjera na vanjsku obrađenu površinu stezne glave. Takav je uložak prikazan na Sl. 117. Konusni drška 1 uložak ugrađen je u konusni provrt vretena glave. U udubljenje patrone ugrađena je razdvojena opružna čahura 2 s konusom, koja se zove stezna čahura. Radni komad je umetnut u rupu 4 stezne čahure. Zatim ključem navrnu maticu 3 na tijelo stezne glave.Prilikom uvrtanja matice, opružna stezaljka se stisne i učvršćuje dio.

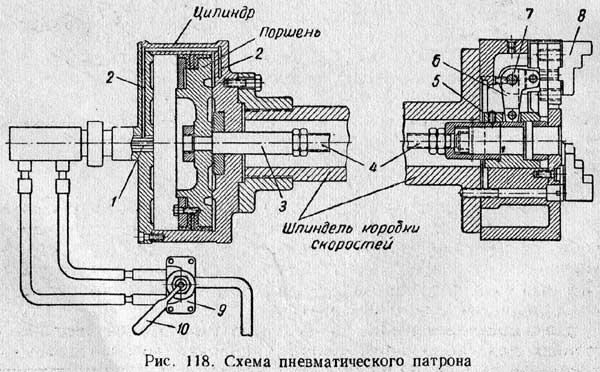

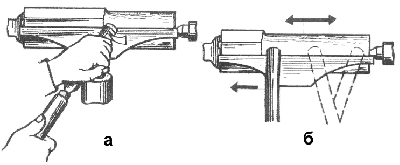

Pneumatske stezne glave. Na sl. 118 prikazuje dijagram pneumatske stezne glave koja osigurava brzo i pouzdano pričvršćivanje dijelova.

Na lijevom kraju vretena učvršćen je zračni cilindar, unutar kojeg se nalazi klip. Komprimirani zrak kroz cijevi ulazi u središnje kanale 1 i 2, odakle se usmjerava u desnu ili lijevu šupljinu cilindra. Ako zrak ulazi kroz kanal 1 u lijevu šupljinu cilindra, tada klip istiskuje zrak iz desne šupljine cilindra kroz kanal 2 i obrnuto. Klip je spojen na šipku 3 spojenu na šipku 4 i klizač 5, koji djeluje na duge krakove 6 poluga radilice, čiji kratki krakovi 7 pomiču stezne čeljusti 8 patrone.

Duljina hoda brega je 3-5 mm. Tlak zraka je obično 4-5 ujutro. Za pokretanje pneumatskog cilindra, na kućištu mjenjača ugrađen je razvodni ventil 9, koji se okreće ručkom 10.

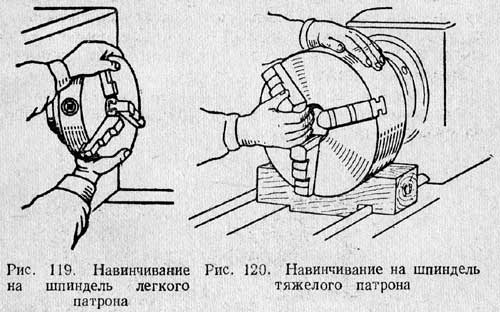

6. Uvrtanje i izvlačenje čeljusti stezne glave

Prije uvrtanja stezne glave na vreteno, pažljivo obrišite navoje na kraju vretena i u provrtu stezne glave krpom i zatim ih podmažite uljem. Lagani se uložak s obje ruke dovede izravno na kraj vretena i pričvrsti do kvara (slika 119). Preporuča se staviti teški uložak na ploču (slika 120), dovodeći njegovu rupu do kraja vretena, zašrafiti uložak do kvara, kao u prvom slučaju, rukom. Prilikom uvrtanja stezne glave pazite da osi stezne glave i vretena budu potpuno iste.

Kako bi se spriječili slučajevi samoodvrtanja patrona u strojevima za brzo rezanje, koristi se dodatno pričvršćivanje uloška na vreteno pomoću različitih uređaja.

(zavrtanje dodatne matice, pričvršćivanje uloška oblikovanim krekerima itd.).

Uvrtanje patrone vrši se na sljedeći način. Umetnite ključ u uložak i objema rukama napravite trzaj prema sebi (Sl. 121).

Druge metode šminkanja, povezane s oštrim udarcima u steznu glavu ili čeljusti, neprihvatljive su: stezna glava je oštećena, bregovi u njenom tijelu su olabavljeni.

Zavrtanje i odvrtanje teškog uloška najbolje je obaviti uz pomoć pomoćnog radnika.

7. Tehnike tokarenja glatkih cilindričnih površina

Tokarenje cilindričnih površina obično se izvodi u dvije faze: prvo se grubo obrađuje veliki dio dodatka (3-5 mm po promjeru), a zatim preostali dio (1-2 mm po promjeru).

Da biste dobili zadani promjer dijela, potrebno je postaviti rezač na potrebnu dubinu rezanja. Da biste podesili rezač na dubinu rezanja, možete koristiti metodu testnih strugotina ili upotrijebiti kotačić za poprečno uvlačenje.

Da biste podesili rezač na dubinu reza (po veličini) metodom testnih strugotina, morate:

1. Izvijestite pojedinosti o rotacijskom kretanju.

2. Okretanjem ručnog kotačića za uzdužno uvlačenje i ručke vijka za poprečno uvlačenje, ručno dovedite rezač na desni kraj dijela tako da njegov vrh dodiruje površinu dijela.

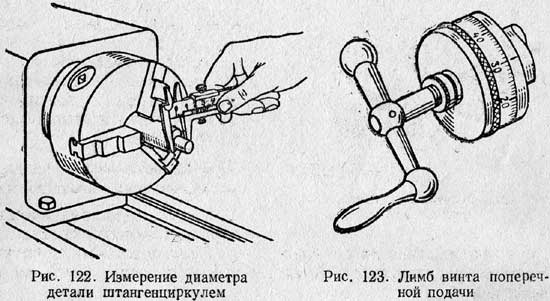

3. Nakon postavljanja momenta dodira, ručno pomaknite rezač udesno od dijela i okretanjem ručke vijka za poprečno uvlačenje pomaknite rezač na željenu dubinu rezanja. Nakon toga se dio okreće sa ručno hranjenje na duljini od 3-5 mm zaustavite stroj i izmjerite promjer tokane površine čeljustom (sl. 122). Ako se pokaže da je promjer veći od potrebnog, rezač se povlači udesno i postavlja na nešto veću dubinu, pojas se ponovno obrađuje i ponovno se mjere. Sve se to ponavlja dok se ne dobije željena veličina. Zatim uključite mehaničko napajanje i izbrusite dio duž cijele navedene duljine. Na kraju isključite mehanički dovod, vratite rezač i zaustavite stroj.

Završna obrada se vrši istim redoslijedom.

Korištenje vijčanog kotačića za poprečno uvlačenje. Kako bi se ubrzala ugradnja rezača do dubine rezanja, većina tokarilica ima poseban alat. Nalazi se na ručki vijka za poprečno dovođenje i predstavlja čahuru ili prsten, na čijem su obodu označene podjele (sl. 123). Ovaj rukav s podjelama naziva se ud. Podjele se broje prema riziku na fiksnoj navojnoj čahuri (na slici 123. taj se rizik podudara s 30. potezom limbusa).

Broj podjela na brojčaniku i korak vijka mogu biti različiti, stoga će i količina poprečnog pomicanja rezača kada se brojčanik zakrene za jednu podjelu također biti različita. Pretpostavimo da je brojčanik podijeljen na 100 jednakih dijelova i da je vijak za poprečno uvlačenje navojen u razmaku od 5 mm. S jednim punim okretanjem ručke vijka, tj. 100 podjela kraka, rezač će se pomaknuti u poprečnom smjeru za 5 mm. Ako okrenete ručku za jednu podjelu, tada će pomicanje rezača biti 5:100 = 0,05 mm.

Treba imati na umu da kada se rezač pomakne u poprečnom smjeru, polumjer dijela nakon prolaska rezača će se smanjiti za isti iznos, a promjer dijela će se udvostručiti. Dakle, da bi se promjer dijela smanjio, na primjer, s 50,2 na 48,4 mm, tj. za 50,2 - 48,4 = 1,8 mm, potrebno je rezač pomaknuti za polovicu, tj. za 0,9 mm.

Prilikom postavljanja glodala na dubinu rezanja uz pomoć vijčanog kotačića za poprečno uvlačenje potrebno je, međutim, voditi računa o razmaku između vijka i matice koji čini tzv. "mrtvo hod". Ako to izgubite iz vida, tada će se promjer obrađenog dijela razlikovati od navedenog.

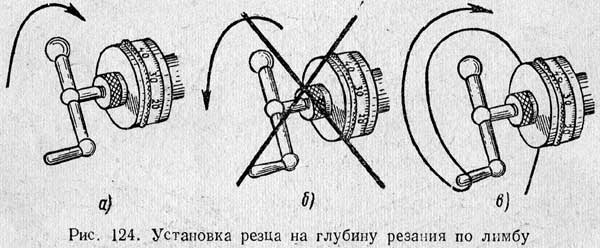

Stoga, prilikom postavljanja rezača na dubinu reza pomoću brojčanika, potrebno je promatrati sljedeće pravilo. Uvijek pristupite traženoj postavci duž kotačića polaganim okretanjem ručke vijka udesno (Sl. 124, a; potrebna postavka je 30. podjela brojčanika).

Ako zakrenete ručku vijka za poprečno uvlačenje za iznos veći od potrebnog (Sl. 124, b), tada kako biste ispravili pogrešku, ni u kojem slučaju nemojte vraćati ručku za iznos pogreške, već trebate napraviti gotovo potpuni okret u suprotnom smjeru, a zatim ponovno zarotirati ručicu udesno na potrebnu podjelu duž limbusa (slika 124, c). Isto čine kada je potrebno vratiti rezač; okrećući ručku ulijevo, rezač se uvlači više nego što je potrebno, a zatim se desnom rotacijom dovodi do tražene podjele limbusa.

Pokret rezača, koji odgovara jednoj podjeli uda, različit je na različitim strojevima. Stoga je pri započinjanju rada potrebno odrediti količinu pomaka koja odgovara ovaj stroj jedna podjela limbusa.

Koristeći udove, naši tokari velike brzine postižu zadanu veličinu bez testnih čipova.

8. Obrada dijelova u stalnim odmorima

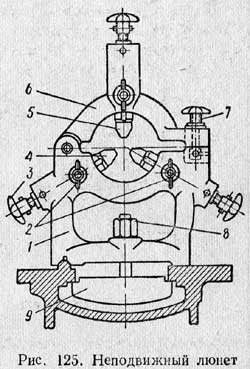

Dugi i tanki dijelovi, čija je duljina 10-12 puta veći od njihovog promjera, savijaju se tijekom okretanja kako od vlastite težine tako i od sile rezanja. Kao rezultat, predmet dobiva nepravilnog oblika- u sredini se ispostavi da je deblji, a na krajevima - tanji. To se može izbjeći korištenjem posebnog potpornog uređaja tzv luneta. Pri korištenju stabilnih ostataka moguće je brusiti dijelove s velikom preciznošću i uklanjati strugotine veći dio bez straha od savijanja dijela. Lunete b, kreću se nepomično i pokretno.

stalan odmor(Sl. 125) ima tijelo od lijevanog željeza 1, s kojim je zglobni poklopac 6 pričvršćen vijkom 7, što olakšava ugradnju dijela. Tijelo stabilnog naslona obrađeno je pri dnu prema obliku vodilica okvira, na koje je pričvršćeno pomoću šipke 9 i vijka 8. Dva greda 4 pomiču se u rupama na tijelu uz pomoć vijci za podešavanje 3, a po krovu se pomiče jedan breg 5. Za fiksiranje bregova u traženom položaju koriste se vijci 2. Takav uređaj omogućuje ugradnju osovina različitih promjera u stabilan odmor.

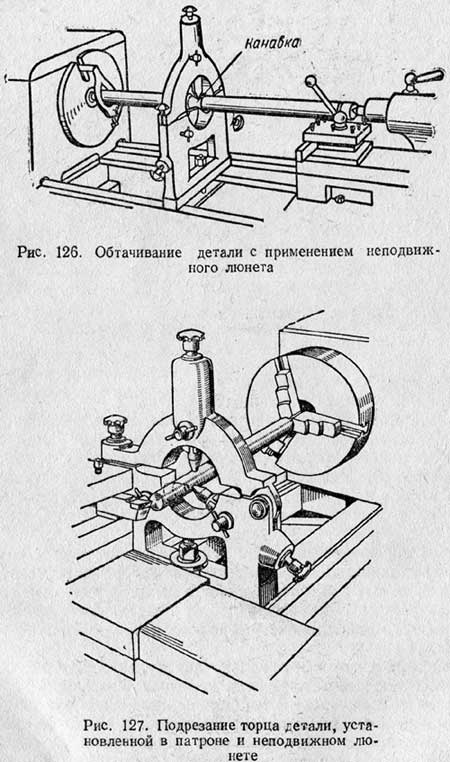

Prije ugradnje neokrenutog obratka u fiksni oslonac potrebno je u sredini obraditi utor za bregaste širine nešto veće od širine brega (Sl. 126). Ako radni komad ima veliku duljinu i mali promjer, tada je njegov otklon neizbježan. Da bi se to izbjeglo, dodatni utor se obrađuje bliže kraju obratka i, nakon što je u njega ugradio stabilan oslonac, glavni utor se obrađuje u sredini.

Fiksni stabilni oslonci također se koriste za rezanje krajeva i podrezivanje krajeva dugi dijelovi. Na sl. Na slici 127 prikazana je upotreba fiksnog naslona kod rezanja kraja: dio je učvršćen na jednom kraju u tročeljusnoj steznoj glavi, a drugi kraj je ugrađen u ostatak.

Na isti način možete obraditi preciznu rupu s kraja dugog dijela, na primjer, probušiti suženu rupu u vretenu tokarilice ili izbušiti takav dio cijelom dužinom.

Pokretno postolje(Sl. 128) služi za fino tokarenje dugih dijelova. Luneta je pričvršćena na nosač čeljusti tako da se pomiče zajedno s njom duž radnog komada, prateći rezač. Na taj način podupire dio izravno na mjestu primjene sile i sprječava skretanje dijela.

Stabilni oslonac ima samo dvije kamere. Izvučeni su i učvršćeni na isti način kao i bregovi fiksne lunete.

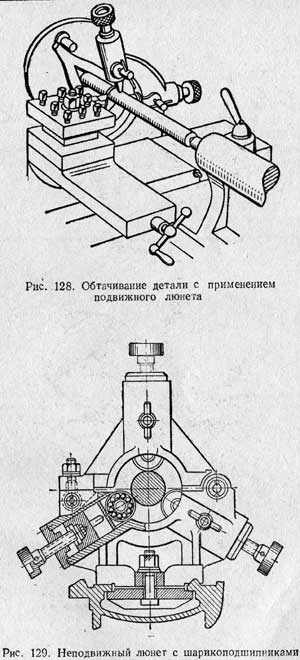

Stabilni nasloni s konvencionalnim čeljustima nisu prikladni za obradu velikom brzinom zbog brzog trošenja čeljusti. U takvim slučajevima, prijavite se stabilni nasloni s valjkastim ili kugličnim ležajevima(Sl. 129) umjesto konvencionalnih grebena, što olakšava rad valjaka i smanjuje zagrijavanje obratka.

9. Tehnike tokarenja cilindričnih površina s izbočinama

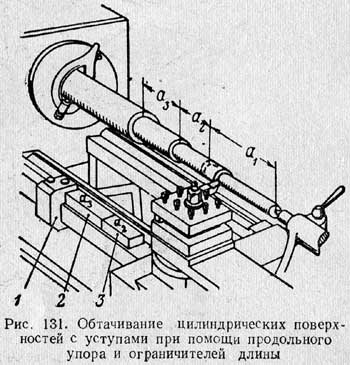

Prilikom obrade na tokarskim strojevima serije stepenastih dijelova (stepenastih valjaka) iste duljine za sve dijelove pojedinih stepenica, inovatori koriste uzdužni graničnik koji ograničava kretanje rezača i uzdužni dovodni krak kako bi se smanjilo vrijeme mjerenja duljina.

Korištenje uzdužnog graničnika. Na sl. 130 prikazuje uzdužni graničnik. Pričvršćen je vijcima na šinu prednjeg kreveta kao što je prikazano na sl. 131; mjesto pričvršćivanja graničnika ovisi o duljini dijela koji se okreće.

Ako na stroju postoji uzdužni graničnik, moguće je obraditi cilindrične površine s izbočinama bez prethodnog označavanja, dok se, na primjer, stepenasti valjci okreću u jednoj postavci mnogo brže nego bez zaustavljanja. To se postiže polaganjem graničnika duljine (mjerne pločice) između graničnika i oslonca, koji odgovara duljini koraka valjka.

Primjer okretanja stepenastog valjka sa graničnikom 1 i mjernim pločicama 2 i 3 prikazan je na slici 131. Korak okretanja a 1 izvodi se sve dok se čeljust ne nasloni na mjernu pločicu 3. Uklanjanjem ove pločice, možete brusiti sljedeći korak valjka duljinom 2 sve dok se čeljust ne nasloni na pločicu 2. Na kraju, uklanjanjem pločice pločica 2, samljeti korak a 3 . Čim čeljust dođe do graničnika, potrebno je isključiti mehaničko napajanje. Duljina mjerne pločice 2 jednaka je duljini izbočine a 3 , a duljina pločice 3 jednaka je duljini izbočine a 2 .

Tvrdi graničnici mogu se koristiti samo na strojevima sa automatsko isključivanje dovod preopterećenja (na primjer, 1A62 i drugi novi sustavi alatnih strojeva). Ako stroj nema takav uređaj, tada je okretanje duž graničnika moguće samo ako je mehanički dovod unaprijed isključen i čeljust se ručno zaustavi, inače će se stroj slomiti.

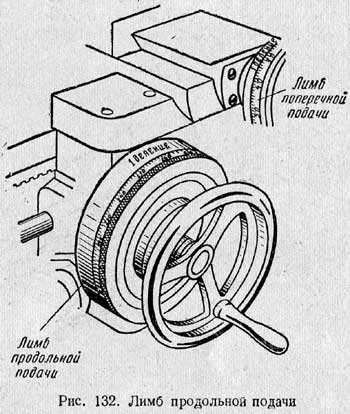

Korištenje kotačića za uzdužno uvlačenje Korištenje kotačića za uzdužno uvlačenje. Kako bi se smanjilo vrijeme utrošeno na mjerenje duljine izratka, moderni su tokarski strojevi opremljeni s točkić za uzdužni dovod. Ovaj ud predstavlja rotirajući disk velikog promjera (slika 132), koji se nalazi na prednjoj stijenci pregače i iza uzdužnog ručnog kotača. Jednake podjele primjenjuju se na opseg diska. Kada se ručni kotač okreće, ud koji je zupčanikom spojen na uzdužni pogonski kotač također se okreće. Dakle, određeno uzdužno pomicanje čeljusti s rezačem odgovara rotaciji ekstremiteta za određeni broj podjele u odnosu na fiksne rizike.

Prilikom obrade stepenastih dijelova vrlo je racionalna uporaba uzdužnog kotača. U tom slučaju, tokar, prije obrade prvog dijela iz serije, prethodno rezačem pomoću čeljusti označava duljinu koraka, a zatim ih počinje mljeti. Okrenuvši prvi stupanj, on postavlja uzdužni ekstremitet u nulti položaj u odnosu na fiksni rizik. Okrećući sljedeće korake, on pamti (ili zapisuje) odgovarajuća očitanja uda u vezi s istim rizikom. Prilikom okretanja sljedećih dijelova, tokar koristi indikacije postavljene prilikom okretanja prvog dijela.

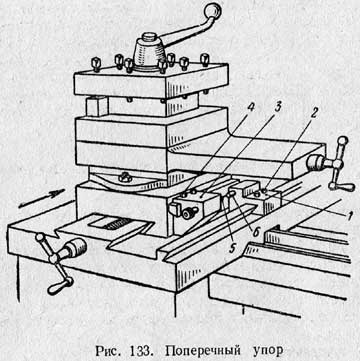

Korištenje križnog graničnika. Kako bi se smanjilo vrijeme utrošeno na mjerenje promjera pri obradi stepenastih dijelova, moguće je koristiti križni graničnik na brojnim tokarilicama.

Jedno od ovih zaustavljanja prikazano je na sl. 133. Naglasak se sastoji od dva dijela. Fiksni dio 1 postavljen je na nosač i pričvršćen vijcima 2; potisni klin 6 je fiksiran. Pomični graničnik 3 ugrađen je i pričvršćen vijcima 4 na donjem dijelu čeljusti. Vijak 5 je točno postavljen na potrebnu veličinu dijela. Kraj vijka 5, naslonjen na zatik 6, unaprijed određuje potrebnu veličinu dijela. Postavljanjem mjernih pločica između zatika 6 i vijka 5 moguće je brusiti dio s koracima različitih promjera.

10. Uvjeti rezanja za tokarenje

Izbor dubine rezanja. Dubina rezanja tijekom tokarenja odabire se ovisno o dodatku obrade i vrsti strojne obrade - gruba ili završna obrada (vidi stranice 101-102).

Odabir brzine hrane. Hrana se također bira ovisno o vrsti obrade. Obično se za grubo tokarenje uzima od 0,3 do 1,5 mm/okr, a za poluzavršnu obradu i doradu od 0,1 do 0,3 mm/okr pri radu s normalnim rezačima i 1,5-3 mm/okr pri radu s rezačima dizajna V. Kolesov.

Izbor brzine rezanja. Brzina rezanja se obično bira prema posebno izrađenim tablicama ovisno o vijeku trajanja alata, kvaliteti materijala koji se obrađuje, materijalu rezača, dubini rezanja, posmaku, vrsti hlađenja itd. (vidi za primjer, tablica 6, stranica 106).

11. Brak kod tokarenja cilindričnih površina i mjere za njegovo sprječavanje

Prilikom okretanja cilindričnih površina moguće su sljedeće vrste braka:

1) dio površine dijela ostao neobrađen;

2) dimenzije tokovane površine nisu točne;

3) okrenuta površina se pokazala konusnom;

4) okrenuta površina ispala je ovalna;

5) čistoća obrađene površine ne odgovara uputama na crtežu;

6) izgaranje stražnjeg središta;

7) nepodudaranje površina tijekom obrade valjka u središtima s obje strane.

1. Brak prve vrste nastaje zbog nedovoljnih dimenzija obratka (nedovoljna obrada), lošeg ravnanja (zakrivljenosti) obratka, nepravilne ugradnje i netočnog poravnanja dijela, netočnog položaja središnjih rupa i pomaka stražnji centar.

2. Pogrešne dimenzije tokane površine moguće su zbog netočnog podešavanja rezača na dubinu reza ili netočnog mjerenja dijela prilikom uklanjanja ispitnih strugotina. Moguće je i trebalo bi otkloniti uzroke ove vrste braka povećanjem pažnje tokara na obavljeni posao.

3. Konus tokane površine obično se dobiva kao rezultat pomaka stražnjeg središta u odnosu na prednji dio. Da biste uklonili uzrok ove vrste braka, potrebno je pravilno instalirati stražnji centar. Uobičajeni uzrok neusklađenosti stražnjeg središnjeg dijela je prljavština ili sitni komadići koji ulaze u zašiljeni otvor pera. Čišćenjem središta i konusnog otvora pera može se otkloniti i ovaj uzrok braka. Ako se ni nakon čišćenja vrhovi prednjeg i stražnjeg središta ne poklapaju, potrebno je u skladu s tim pomaknuti tijelo stražnje poluge na njegovoj ploči.

4. Ovalnost tokovanog dijela dobiva se kada vreteno otkucava zbog neravnomjernog trošenja njegovih ležajeva ili neravnomjernog trošenja njegovih grla.

5. Nedovoljna obrada površine tijekom tokarenja može biti uzrokovana brojnim razlozima: veliki pomak rezača, korištenje glodala s nepravilnim kutovima, loše oštrenje rezača, mali radijus zakrivljenosti vrha rezača, visoka viskoznost dijela materijal, podrhtavanje glodala zbog velikog prevjesa, nedovoljno čvrsto pričvršćivanje glodala u držač alata, povećani razmaci između pojedinih dijelova čeljusti, podrhtavanje dijela zbog njegovog labavog pričvršćenja ili zbog trošenja ležajeva i vratovi vretena.

Svi gore navedeni uzroci braka mogu se na vrijeme otkloniti.

6. Izgaranje krutog središta stražnjeg dijela može biti uzrokovano sljedećim razlozima: dio je previše čvrsto pričvršćen između središta; loše podmazivanje središnje rupe; pogrešno centriranje obratka; velika brzina rezanja.

7. Neusklađenost obradnih površina kod obostranog okretanja u središtima dobiva se uglavnom kao rezultat udaranja prednjeg središta ili razvoja središnjih rupa u izratku. Kako bi se spriječio brak, potrebno je provjeriti stanje središnjih rupa obratka tijekom završne obrade, a također i osigurati da nema ispadanja središnjeg dijela glave.

12. Sigurnosne mjere pri okretanju cilindričnih površina

U svim slučajevima obrade na tokarilicama potrebno je paziti na čvrsto pričvršćivanje dijela i rezača.

Pouzdanost pričvršćivanja izratka obrađenog u centrima uvelike ovisi o stanju centara. Nemoguće je raditi s istrošenim središtima, jer se dio pod djelovanjem sile rezanja može istrgnuti iz središta, odletjeti u stranu i ozlijediti tokara.

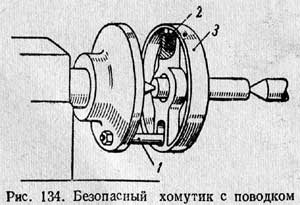

Prilikom obrade dijelova u centrima i steznim glavama, izbočeni dijelovi stezaljke i zupci stezne glave često zahvaćaju odjeću radnika. Ti isti dijelovi mogu oštetiti ruke prilikom mjerenja dijela i čišćenja stroja u pokretu. Kako bi se spriječile nesreće, na stezaljkama treba postaviti zaštitne štitnike ili koristiti sigurnosne stezaljke i zaštititi stezne glave. Savršena vrsta sigurnosne ogrlice prikazana je na sl. 134. Obod 3 ne pokriva samo glavu vijka 2, već i klin 1 pogonske stezne glave.

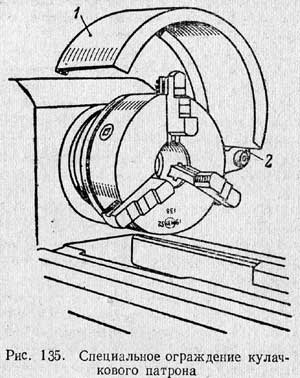

Za zaštitu ruku i odjeće tokara od izbočenih dijelova stezne glave ili prednje ploče na modernim tokarilicama koristi se posebna ograda (slika 135). Kućište 1 uređaja je zakretno spojeno na iglu 2 pričvršćenu na tijelo glave glave.

Prilikom ugradnje dijelova u središta, morate obratiti pažnju na ispravnost središnjih rupa. Ako je njihova dubina nedovoljna, dio može odlomiti središta tijekom rotacije, što je vrlo opasno. Na isti način, nakon pričvršćivanja dijela u steznu glavu, morate provjeriti je li ključ uklonjen. Ako ključ ostane u steznoj glavi, onda kada se vreteno okreće, udarit će u krevet i odletjeti u stranu. U tom slučaju moguća je i kvar stroja i ozljeda radnika.

Uzrok nesreća često je strugotina, posebno odvodna strugotina, koja, kada velike brzine rezanje dolazi s kontinuirane trake. Takve strugotine se ni u kojem slučaju ne smiju uklanjati ili odsjeći ručno, jer mogu uzrokovati ozbiljne posjekotine i opekline. Razbijače strugotine treba koristiti kad god je to moguće. NA zadnje utočište kada se ne postigne lomljenje strugotine, treba ga ukloniti posebnom kukom.

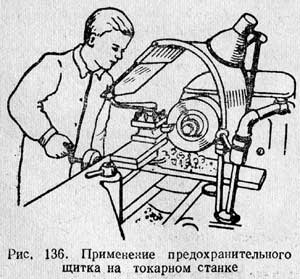

Prilikom obrade materijala koji daju kratke odskakivane strugotine potrebno je koristiti zaštitne naočale ili koristiti sigurnosne štitnike od sigurnosnog stakla ili celuloida (slika 136), pričvršćene na kočiju na zglobnoj stalci. Potrebno je pomesti sitne strugotine nastale obradom krhkih metala (lijevano željezo, tvrda bronca) ne rukama, već četkom.

Prilikom postavljanja i pričvršćivanja rezača može doći do ozljeda ruku zbog otkidanja ključa s glava pričvrsnih vijaka držača alata. Lomljenje ključa se događa kada su čeljusti ključa i glave vijaka istrošene. Međutim, često se kvar događa i zbog činjenice da tokar koristi ključ čija veličina ne odgovara veličini vijka.

Postavljanje rezača po visini središta uz pomoć bilo koje vrste obloga koje za to nisu prilagođene (metalni ostaci, komadi nožnih pila, itd.) ne osigurava stabilan položaj rezača tijekom njegovog rada. Pod pritiskom strugotine takve obloge se pomiču, a instalacija rezača ide po krivu. Istodobno, pričvršćivanje rezača također slabi. Kao rezultat toga, jastučići i rezač mogu iskočiti iz držača alata i ozlijediti okretač. Osim toga, tijekom ugradnje rezača i pri radu na stroju moguće su ozljede ruku na oštrim rubovima metalnih obloga. Stoga se preporuča da svaka tokara ima set obloga različitih debljina, s dobro obrađenim potpornim ravninama i rubovima.

test pitanja 1. Kako ugraditi rezač u držač rezača?

2. Kako provjeriti položaj vrha rezača u odnosu na središnju liniju?

3. Kako se ugrađuju i učvršćuju dijelovi kod tokarenja cilindričnih površina?

4. Koja je razlika između uvjeta rada prednjeg i stražnjeg centra?

5. Kako je uređeno rotacijsko središte i u kojim slučajevima se koristi?

6. Što je nazubljeni prednji centar i koje su njegove prednosti?

7. Kako provjeriti ispravnu ugradnju centara za okretanje cilindrične površine?

8. Kako radi samocentrirajuća stezna glava? Navedite njegove pojedinosti, pravila za ugradnju i pripremu za rad.

9. Kako poravnati dio prilikom ugradnje u steznu glavu s četiri čeljusti?

10. Koja je svrha vijčanog kotačića za poprečno uvlačenje?

11. Za što se koristi mjerač za uzdužno uvlačenje? Kako je to uređeno?

12. Čemu služe stabilni odmori i u kojim slučajevima se koriste?

13. Kako je uređen stalni odmor?

14. Kako je uređeno pomično postolje?

15. Kako se prazna osovina priprema za ugradnju u stalan odmor?

16. Navedite primjer upotrebe uzdužnog graničnika; poprečno zaustavljanje.

17. Koje su vrste brakova moguće kod tokarenja cilindričnih površina? Kako otkloniti uzroke braka?

18. Navedite osnovna sigurnosna pravila za tokarenje cilindričnih površina.

Koji se dijelovi mogu obraditi i obrađivati na tokarskom stroju

Radimo sa malim i komadnim narudžbama. Neke stvari radimo u uvjetnim serijama, kao što su umetci u amortizere, adapteri za osovine kotača različiti standardi. U izvansezoni (studeni-veljača) možete preuzeti veću igru.

Relativno govoreći, možemo napraviti bilo koji dio rotacije cilindričnog oblika. Najtraženiji su bili razni adapteri i osovine za kotače. Ili originalni rezervni dio nije u prodaji, ili se dugo čeka, ili ne postoji u prirodi. Na primjer, neki prednji kotači Mavic od 20 mm nemaju adapter za 15 mm, 10 mm i obični 5 mm za brzo otpuštanje. A za stražnje kotače Crossmaxa već duže vrijeme nema osovina u prodaji.

Ogroman broj amortizera zahtijeva umetke u udarcima. Umetci se mogu obraditi od kaprolona, poliacetala ili duralumina. Vječno deformabilne i razigrane osovine amortizera mogu se zamijeniti legurom titana VT16.

Ne manje često, čahure dolaze s deformiranim odstojnicima između ležajeva. Proizvođač je uštedio novac i isporučio previše meku leguru.

Ponekad morate naoštriti klipove za glavne cilindre i čeljusti kočnica.

Često je potrebno fino namjestiti postojeći dio na željene dimenzije.

Oštrimo zamjenske cijevi upravljača za motocikle i bicikle. Izrađujemo i nastavke za cijev upravljača za bicikle.

Ponekad RC modelari dolaze po posebno jake osovine od titana i oružari za neke vrste mlažnjaka.

Koji se materijali koriste za tokarenje

U svom kućanstvu imam legure aluminija D16T, B95, 7075 . Uglavnom, u radu D16t - prilično je izdržljiv. Na dijelove koji su pod velikim opterećenjem možete staviti leguru B95 ili 7075 (ovo je isto fizikalna svojstva). Ne koristimo legure serije AMG - one su prilično slabe.

legure titana BT6, BT16. To su dvije legure koje su najtraženije u pogledu čvrstoće za potrebe biciklizma i motocikala.

Kaprolon i poliacetal. Ovo dobro vrijedi za umetke u frikcionim jedinicama. Većina graditelja okvira također prelazi na kaprolon pri izračunu sklopova punog ovjesa.

Fluoroplast. Koristimo ga u proizvodnji kompozitnih dijelova.

Poliuretan. Povremeno trebate napraviti neku čudnu manžetu ili rukav.

Dijelovi od mesinga se nekako ne koriste, pa mesinga i bronce nema na zalihama - ponesite svoje.

Ako želite, mogu samo prodati komad materijala - možda i sami želite mahati dosjeom? =)

Kako primamo narudžbe za tokarske radove

Narudžba se prihvaća u bilo kojem obliku. Ovo može biti uzorak kojeg želite napraviti kopiju. Crtanje. Shema. Skica. Fotografija. Objašnjenje prstima. Ali u posljednja dva slučaja, zajedno ćemo napraviti skicu s dimenzijama.

Možete napraviti detalj na kolegu. I nemamo monstruozne oznake za obrnuti inženjering.

Imam prilično dobru ideju o tome kako treba napraviti razna sučelja dijelova, tako da u većini slučajeva nema problema čak ni s objašnjenjem "na prstima". Ali ponekad su potrebni dijelovi za parenje pod živim da bi se točno odredila njihova veličina.

Točnost izrade i dimenzije dijelova

Temeljno dostižna točnost na komadnom proizvodu za zdrav novac je 0,01 mm za vanjske promjere. Ali to rijetko tko treba, obično je dovoljna točnost od 0,05 mm (ovo je, zapravo, presa). Unutarnji promjeri- ne više od 0,02 mm.

Ne postoji ništa za mjerenje klasa hrapavosti, tako da ovdje ne mogu reći ništa suvislo. Mogu pokazati uzorke poliranja. Nikada nije bio zadatak napraviti idealno zrcalo a la 14. razred, a kotrljajne plohe ležajeva (konusa) brusimo na najmanje 10. razred.

Maksimalna duljina pripreme - 350 mm. Maksimalni promjer obratka je 62 mm.

Vrijeme izrade i cijene

Male stvari i jednostavni detalji s točnošću manjom od 0,05 mm rade se odmah ili isti dan. Točniji i složeniji detalji - sljedeći dan ili svaki drugi dan.

Za referencu, umetanje kaprolonskog amortizera u bashing je 150 rubalja. Adapter s osovine od 15 mm na obični ekscentrik - 500r. Os za prednju glavčinu sa ležištima ležaja i navojima na rubovima - 2000r (vrlo precizno smeće). Lakše je nazvati, grubo objasniti zadatak, tada će postati jasno koliko košta.

Preostala pitanja možete postaviti telefonom ili se osobno odvesti do Ogorodnyja.

Primjeri rada

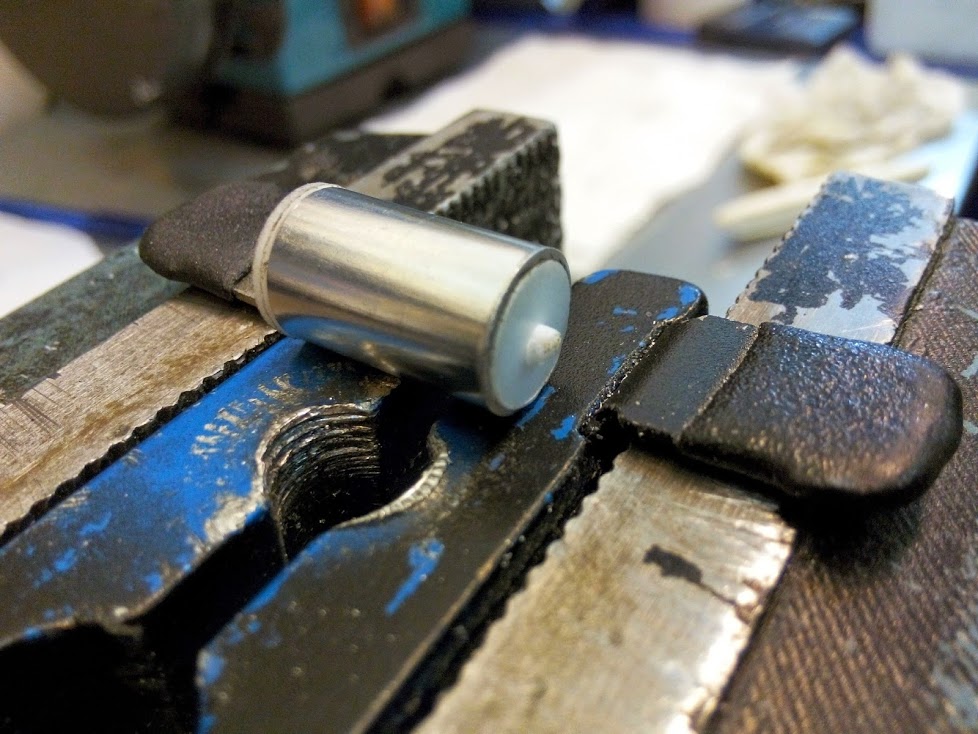

Set alata za utiskivanje uljnih brtvi i prašnika u ovjesne vilice (kaprolon):

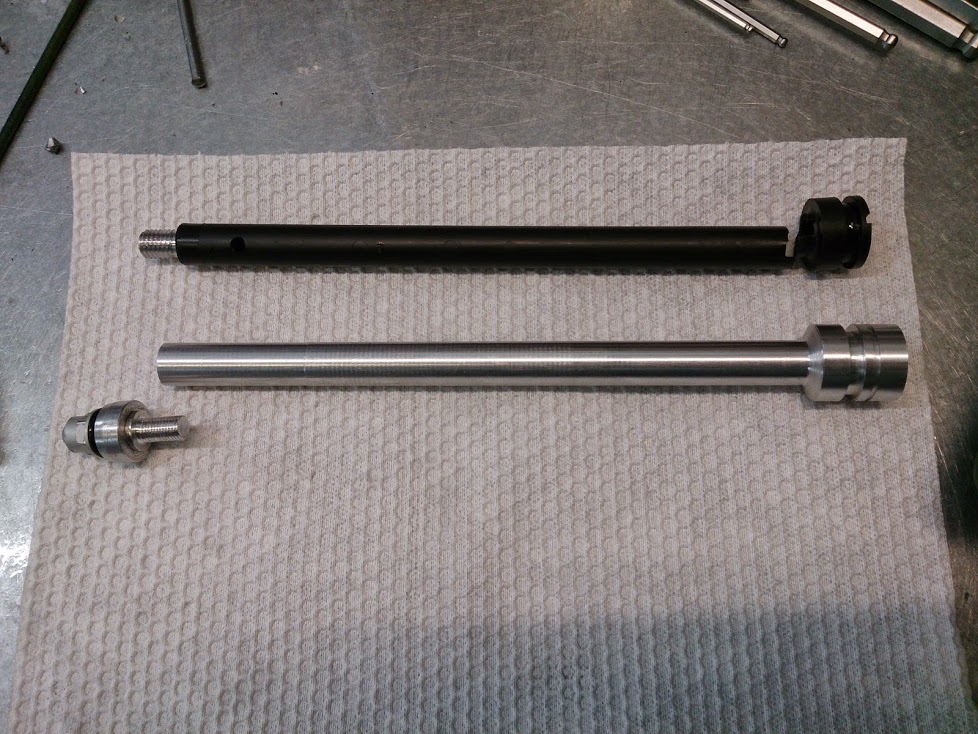

Adapter od 15 mm osovine na ekscentrik s antikorozivnom obradom (D16t):

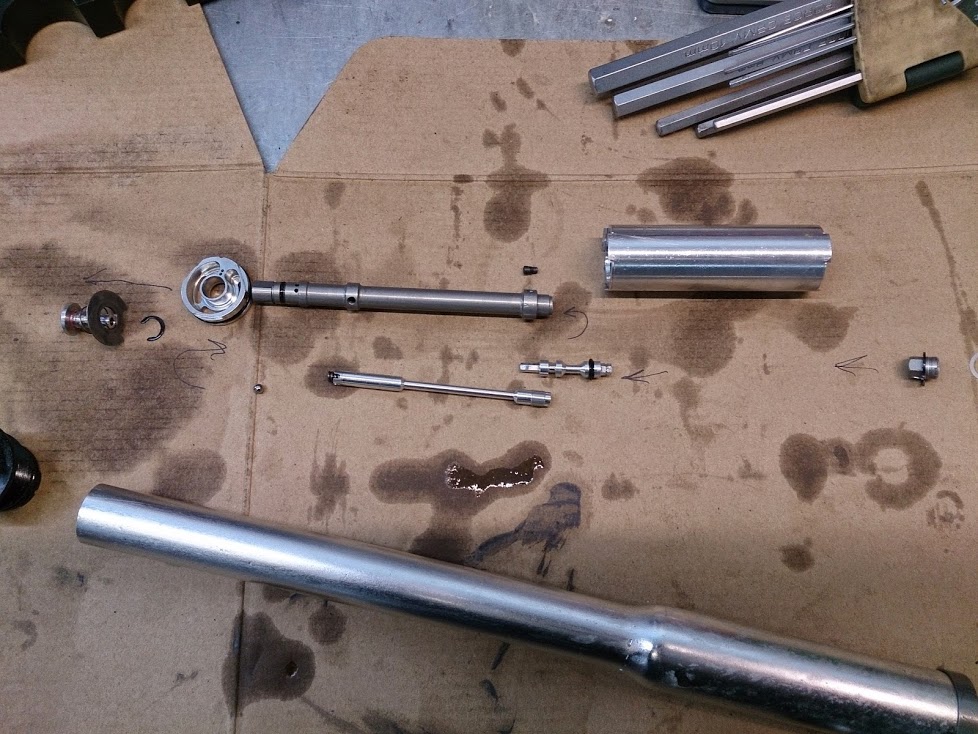

7075 čahura od legure sa zamjenjivim PTFE umetkom (proces):

Proizvodnja patrone vilice za vješanje sa strukturnom obradom:

Brušenje konusa čahure:

Izrada adaptera od 20. osi do standardnog ekscentra:

Izrada prilagođenih manžeta u ulošku vilice Marzocchi:

Izrada dijelova patrone u Marzocchi vilici:

Proizvodnja duraluminskih umetaka u čahure amortizera:

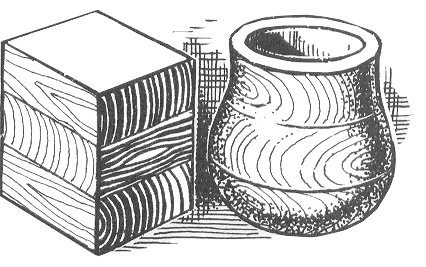

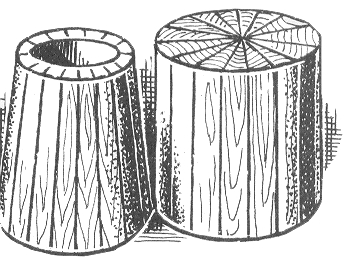

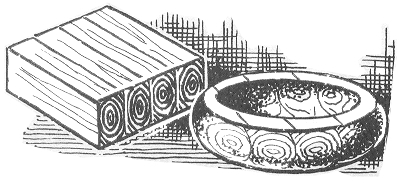

Tokarenje cilindričnih dijelova

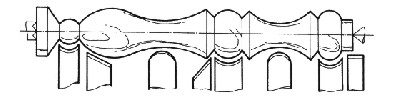

Na tokarilici se obrađuju proizvodi čija se kontura može sastojati od nekoliko volumetrijskih geometrijski oblici, koji se zovu tijela revolucije . Ove brojke su lopta, stožac, cilindar i torus(vidi sl. lijevo).

Okretanje dijelova na stroju vrši se posebnim sjekutići - dlijeta za okretanje

. Za razliku od konvencionalnih stolarskih dlijeta, imaju izdužene ručke koje vam omogućuju sigurno držanje alata i olakšavaju upravljanje.

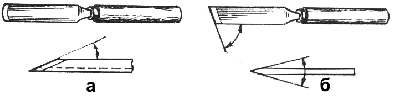

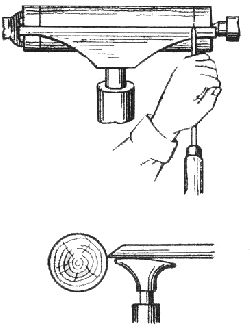

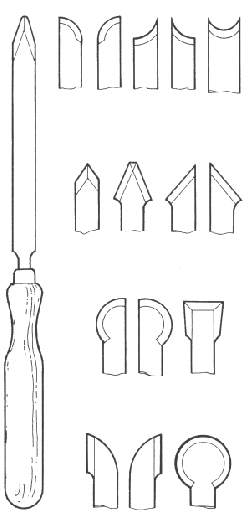

Odlikuje se kvaliteta obrade Nacrt i dovršavanje tokarenje, izbor alata ovisi o tome.

Za Nacrt obrada primjenjuju polukružno dlijeto(vidi sl. a), za dovršavanje okretanje, podrezivanje krajeva i rezanje dijelova - koso dlijeto(vidi sl. 6 ).

Na grubo okretanje praznine (vidi sl. a) po nasadniku se pomiče polukružno dlijeto. Tijekom prvog prolaza, strugotine debljine 1 ... 2 mm uklanjaju se sredinom oštrice dlijeta (vidi sl. 6 , lijevo). Daljnje okretanje vrši se bočnim dijelovima oštrice kada se rezač pomiče i lijevo i desno (vidi sl. 6 , desno). Kao rezultat rada s različitim dijelovima oštrice dlijeta, površina dijela je manje valovita. Nakon 2 ... 3 minute rada, provjeravaju pouzdanost pričvršćivanja obratka - pritisnu ga središtem stražnjeg dijela. Za završnu obradu treba ostaviti dodatak od 3 ... 4 mm (u promjeru).

Na fino okretanje(vidi sl.) Na rubu se postavlja koso dlijeto s tupim kutom prema dolje. Strugotine su odsječene srednjim i donjim dijelovima oštrice.

Dlijeto za okretanje se pri okretanju drži s dvije ruke: jednom za ručku, drugom za šipku. Za šipku, dlijeto je omotano oko vrha ili dna. Za grubo tokarenje češće se koristi prva metoda, kao najpouzdanija. Pritisak na dlijeto treba biti ujednačen i gladak.

Za okretanje unutarnjih udubljenja proizvoda pomoću pokrovitelj ili prednje ploče(razne posude, lijesovi, soljenke itd.) - prvo bušilicom izbušite rupu u središtu obratka. Zatim se dlijetom s polukružnim krajem odabire višak drva. Na kraju, da biste poravnali zidove, upotrijebite dlijeto sa zakrivljenim krajem (vidi sliku s lijeve strane).

Za tokarenje proizvoda sa prednje ploče prvo napravite prazninu u obliku kvadrata. Na ovom izratku su nacrtane dijagonale i nacrtan je krug nešto veći od promjera predviđenog proizvoda. Pilom se izrezuju višak uglova kako bi se dobio oktaedar, koji se vijcima pričvrsti na prednju ploču. Prednja ploča se namota na vreteno i provjerava da li se obradak prianja za nasadnik. Nakon toga, stroj se uključuje i oktaedar se okreće na željeni promjer. Zatim se ručni dio ugrađuje paralelno s ravninom obratka i obrađuje se njegov unutarnji dio. Pomicanje nasadnika, mljevenje vani proizvodi.

Provjerava se promjer proizvoda čeljust

ili čeljust

. Mjerenja treba izvršiti na nekoliko mjesta duž duljine obratka. Ravnost se može provjeriti ravnalom ili kvadratom na svjetlu.

Odmah nakon okretanja, površina dijela se čisti brusnim papirom pričvršćenim na drveni blok(vidi sl.). Kako bi se posvijetlila tekstura drva, površina proizvoda može se polirati šipkom od tvrđeg drva. Ova se operacija izvodi tijekom rotacije dijela, kao i brušenje.

Prilikom rezanja krajeva dijela, koso dlijeto se postavlja na rub s oštrim kutom prema dolje i vrši se plitki rez (vidi sliku lijevo).

Zatim, odmaknuvši se malo udesno ili ulijevo (ovisno o tome koji je kraj izrezan), nagnite dlijeto i odrežite dio obratka u konus (vidi sliku s desne strane). Ova se operacija ponavlja nekoliko puta dok ne ostane vrat promjera 8 ... 10 mm. Zatim se dio uklanja iz stroja, njegovi krajevi se odrežu nožnom pilom. Krajevi se čiste.

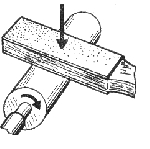

Za proizvodnju veliki broj identični dijelovi koristi se na tokarskom stroju provodnici(limitatori) za dlijeta ili strojevi za kopiranje . Vodiči se lako izrađuju sami i lako se postavljaju i na dlijeto za okretanje i na nasadnik (vidi sliku lijevo).

Brojevi označavaju:

1. - naglasak;

2. - limiter uzdužnog kretanja;

3. - graničnik poprečnog kretanja;

4. - dlijeto za okretanje.

Za dobivanje željenih kontura na proizvedenim dijelovima ponekad se koriste posebna dlijeta (vidi sliku s desne strane).

Ponekad se izrađuju posebno za određeni proizvod ili željenu konturu.

Ispod je primjer proizvoda i dlijeta koji se koriste za njegovu izradu.

Na primjer, za proizvodnju drvene kugle koriste se dlijeta, koja se izrađuju do određenog promjera (vidi sliku s lijeve strane).

Bez posebnih dlijeta, ista kugla se može obraditi jednostavnim dlijetom, no za preciznu izradu potrebno je izraditi šablonu (šablon) s kojom možete izmjeriti ispravnost sferne površine.

Koraci za izradu matrice i okretanje prikazani su na slici desno.

Drvo za struganje priprema se ne samo izrezivanjem šipki ili komada dasaka, već i korištenjem osušenih grana drveća, kao i lijepljenjem komada šipki ili dasaka (tj. iz segmenata) (vidi sliku ispod). Često za okretanje takvog "bloka" proizvodi koriste drvo različitih vrsta.

Zahvaljujući tome postižu se proizvodi vrlo neobične boje i teksture.

Prilikom rada pridržavajte se ovih pravila:

Niži zaštitni zaslon(staviti naočale)

Provjerite rad stroja u praznom hodu;

Prilikom obrade radnog komada, glatko dovedite rezač;

Pazite da razmak između obratka i ručnika ne prelazi 5 mm;

Prilikom izvođenja aksijalnog bušenja pažljivo pričvrstite stražnji dio;

Dok bušite unutarnju rupu, čvrsto držite rezač u vodoravnoj ravnini;

Kontrolirati dimenzije i kvalitetu obrade s potpuno zaustavljenim izratkom;

Prilikom završetka dijela šmirgl papir pričvrstite ga na poseban držač.

Sve kvarove prijavite učitelju odmah nakon isključivanja stroja!

Po završetku rada:

Uklonite gotovi dio iz stroja;

Postavite alat i pribor na posebno određena mjesta;

Očistiti radno mjesto;

Javite pratitelju kada je posao završen.

Tijekom rada, zaslon za gledanje na stroju mora biti spušten.

Ako stroj nema takav zaslon, potrebno je raditi u zaštitnim naočalama.

Alat za rezanje dovesti do obratka tek nakon što vreteno dobije punu brzinu.

Kada je stroj uključen, zabranjeno je ispravljati radni komad i mjeriti njegove dimenzije, pomicati komponente stroja.

Nakon što isključite stroj, nemojte rukama usporavati radni komad, steznu glavu ili prednju ploču.

Ne ostavljajte stroj koji radi bez nadzora.

Na kraju rada stavite alat na za to predviđena mjesta, četkom pometite čips.

Zabranjeno je:

Uključite stroj bez dopuštenja učitelja;

Rad u nedostatku štitnika za remen;

Koristite nepripremljeni radni komad;

Koristite radni komad s strugotinama, pukotinama, mokrim ili pokvarenim;

Oslonite se na dijelove tokarilice;

Stavite alate i druge predmete na stroj;

Zaustavite radni komad rukom;

Odmaknite se od stroja bez isključivanja.