Fraiseuse universelle large FU450MRApUG

Envoyer votre bon travail dans la base de connaissances est simple. Utilisez le formulaire ci-dessous

Les étudiants, les étudiants diplômés, les jeunes scientifiques qui utilisent la base de connaissances dans leurs études et leur travail vous en seront très reconnaissants.

Posté sur http://www.allbest.ru/

Introduction

1. Partie générale

1.1 Objet et dispositifs de l'atelier

2. Partie spéciale

2.1 Objet et dispositif de la fraiseuse universelle à console 6E80Sh

2.3 Lubrification de la machine universelle de fraisage à console modèle 6E80Sh

3. Organisation de la production

3.1 Documentation technique pour révision fraiseuse à console universelle modèle 6E80Sh

3.2 Déclaration équipement auxiliaire, montages et outils pour la révision de la machine universelle de fraisage à console modèle 6E80Sh

4. Volet économique

4.1 Délais pour la révision de la fraiseuse à console universelle modèle 6E80Sh

4.2 Tarifs dans la boutique

5. Mesures pour les équipements de sécurité et de lutte contre l'incendie

5.1 Protection du travail sur le chantier

5.2 Sécurité

5.3 Assainissement industriel

5.4 Protection contre l'incendie

5.5 Protection de l'environnement

Bibliographie

Introduction

ArcelorMittal est la plus grande entreprise sidérurgique au monde, contrôlant 10 % du marché mondial de l'acier fin 2008. Immatriculée au Luxembourg.

Elle est née en 2006 de la fusion de la société luxembourgeoise Arcelor et de l'indien Mittal Steel, propriété de l'homme d'affaires indien Lakshmi Mittal.

Après la fusion, la capacité de production de l'entreprise s'élevait à 120 millions de tonnes par an. L'objectif de développement a été annoncé pour augmenter la capacité au cours des cinq prochaines années à 150 millions de tonnes. Crise économique a entraîné le report de projets en cours de 2011-2012 à 2014.

La société par actions "ArcelorMittal Temirtau" est plus grande entreprise secteur minier et métallurgique de la République du Kazakhstan et est un complexe minier et métallurgique intégré avec sa propre base de charbon, de minerai de fer et d'énergie.

ArcelorMittal Temirtau JSC comprend :

Département Acier ;

Département du charbon ;

département du minerai de fer.

JSC "ArcelorMittal Temirtau" est spécialisée dans la production de produits plats et longs, y compris ceux à base de polymère, de zinc et revêtu d'aluminium, et produit également de l'aggloméré, du minerai de fer et du concentré de charbon, du coke, de la fonte, de l'acier, y compris des brames coulées en continu, des bandes, des bandes de longeron, tuyaux électrosoudés et produits connexes des industries des hauts fourneaux et du coke.

ArcelorMittal Temirtau JSC est une entreprise à vocation sociale. Au bilan de l'entreprise, il y a des maisons de repos, des sanatoriums, des enfants camps d'été loisirs, installations sportives et établissements médicaux. L'entreprise est un fournisseur utilitaires(chaud et eau froide, chauffage, électricité) aux résidents de Temirtau.

fraiseuse technologique en porte-à-faux

1. Partie générale

1.1 Objet et organisation de l'atelier

Boutique Passeport n°31

L'atelier a été conçu par la branche Karaganda de Gipromez en 1957, construit et mis en service par la fiducie Kazmetallurgstroy en septembre 1970 (sans bâtiment administratif).

L'atelier était destiné à effectuer des réparations d'équipements pour le frittage, la sidérurgie et les fonderies. En octobre 1971, l'atelier a été réorganisé dans le cadre de la création d'une subdivision structurelle indépendante de TsRMO-1.

TsRMO-2 est destiné à la réparation d'équipements d'aciéries, à la fabrication et à la restauration de pièces détachées, de tuyères de hauts fourneaux, de têtes de lances de convertisseurs, à la fabrication et à la restauration de tiges de verrouillage de poche de coulée d'acier.

L'atelier se compose de deux sections de réparation (foyer ouvert et convertisseur) et d'un atelier de réparation et de mécanique.

L'atelier est situé dans un bâtiment à deux travées de 96 mètres de long et 18 mètres de large, d'une superficie totale de 3460 mètres carrés.

Le transport intra-atelier des marchandises est assuré par trois ponts roulants électriques d'une capacité de levage de 5 tonnes, deux ponts roulants d'une capacité de levage de 15/3 tonnes, un chariot électrique d'une capacité de levage de 10 tonnes, deux voitures électriques et deux chargeurs électriques.

Le chiffre d'affaires externe du fret est assuré par le rail et le transport routier.

L'atelier dispose de trois entrées routières et d'une voie d'accès ferroviaire d'une longueur de 18 m.Toutes les entrées de l'atelier sont équipées de rideaux d'air.

L'atelier est chauffé par 5 unités STD-300.

Le projet prévoit :

1. Retrait des produits de 1 superficie totale ateliers - 0,68 t/an

2. Enlèvement des produits d'une machine principale - 88,5 t/an

3. Production de produits par opérateur de machine - 54,5 tonnes / an

4. Production de produits par travailleur - 22,6 tonnes / an.

Capacité productive

|

Nom |

Sortie annuelle |

||||

|

Par projet |

En effet, depuis le 1er janvier 1972 |

||||

|

Usinage de pièces détachées |

|||||

|

Usinage de pièces détachées réparables |

|||||

|

Usinage des butées |

|||||

|

Réparation de tuyère |

|||||

|

Travaux de réparation et d'installation |

PROCESSUS TECHNOLOGIQUE.

Le processus technologique de traitement des pièces de rechange est individuel et à petite échelle. La fonderie, les pièces forgées et les profilés pour la fabrication de pièces de rechange arrivent à l'atelier depuis les entrepôts de l'OTS et les ateliers d'approvisionnement du département du chef mécanicien. La technologie de réparation consiste en l'assemblage et la révision des unités pendant la préparation des réparations, le remplacement des unités, des pièces individuelles et la révision des unités pendant la période de réparation.

L'atelier est configuré pour fonctionner en deux équipes, avec une durée d'équipe de 8,25 heures avec une semaine de travail de cinq jours avec deux jours de congé.

1.2 Objet et résumé spécifications techniqueséquipement principal

CARACTÉRISTIQUES DES ZONES ET ATELIER DE RÉPARATION ET DE MÉCANIQUE.

La zone de réparation des équipements de l'atelier à foyer ouvert - effectue les réparations préventives programmées de l'équipement conformément aux calendriers approuvés dans les ateliers de préparation à foyer ouvert, réfractaires et de composition.

Le site est situé dans les locaux de la boutique à foyer ouvert.

Le site comprend 7 équipes (60 personnes) de monteurs réparateurs, soudeurs et coupeurs électriques et gaz.

La zone de réparation des équipements de l'atelier de conversion - effectue les réparations préventives programmées de l'équipement conformément aux calendriers approuvés dans les ateliers de conversion et de battage.

Le site est situé dans la salle intégrée du bâtiment principal de l'atelier de conversion sur la zone 60, au 23 repère.

Le site comprend 7 équipes (62 personnes) de monteurs réparateurs, soudeurs et coupeurs électriques et gaz.

Atelier de réparation et de mécanique.

Situé dans le bâtiment de production de l'atelier. L'atelier de réparation et de mécanique comprend :

A) département mécanique ;

B) service de serrurerie et montage ;

C) département de forgeage et de soudage et d'approvisionnement ;

D) département de fabrication et de restauration de tiges de verrouillage ;

D) service électromécanique.

Le compartiment mécanique est destiné au traitement mécanique des pièces de rechange. Il est situé dans la travée AB sur une superficie de 48 mètres carrés. Le nombre de machines-outils est installé dans le département, en fonction de la complexité du traitement d'une tonne de produits - 90 heures machine.

Le département serrurerie et montage est destiné au montage et à la révision des équipements des ateliers sidérurgiques de l'usine. Le département est situé dans les travées AB et BV sur la zone 972. Le service est composé de 2 équipes (10 personnes) de serruriers.

Le département Forge-Soudure et Approvisionnement est conçu pour la fabrication de petites pièces forgées et d'ébauches d'outils, la découpe d'ébauches à partir de produits laminés de différents profils et la fabrication de tuyères en cuivre des ateliers à foyer ouvert et convertisseurs. Le département avec un entrepôt métallique est situé dans la baie AB sur la zone 648.

Le département de fabrication et de restauration de tiges d'arrêt est destiné à la production de tiges d'arrêt pour poches de coulée d'acier. Les travaux sont réalisés sur une ligne de production d'une capacité de 1600 tonnes de tiges de blocage par an.

Actuellement, la conception du département est en cours de révision afin d'améliorer le processus technologique de fabrication des chaumes d'arrêt.

Le service électromécanique est destiné à effectuer les réparations préventives planifiées et le dépannage des équipements d'un atelier mécanique. Le service est situé dans la baie BV dans une pièce intégrée d'une superficie de 180 mètres carrés. Le service est composé de 4 électriciens et 6 serruriers.

L'entrepôt de matériaux est situé dans la baie BV dans une pièce intégrée d'une superficie de 24 mètres carrés. L'entrepôt est destiné au stockage des biens matériels et techniques. Les travaux de transport de marchandises dans l'entrepôt sont effectués manuellement.

L'entrepôt de pièces détachées est situé dans la travée du BV sur la zone 24, clôturée treillis métallique. L'entrepôt est desservi par un chariot élévateur électrique d'une capacité de charge de 5 tonnes.

ALIMENTATION DU MAGASIN.

L'atelier est alimenté en électricité à partir de 12 sous-stations avec un câble de 10 kV. Un transformateur abaisseur 1000 kVA, 10/0,4 kV est installé dans l'atelier.

Général pouvoir électrique ateliers - 660 kW.

Y compris la puissance - 440 kW;

grue - 184 kW;

four électrique - 8 kW;

soudage électrique - 28 kW.

Les réseaux intra-boutique sont raccordés au NTP 0,4 kV, le câblage est réalisé dans des canalisations avec du fil de type APR. Sur toutes les cartes, des machines automatiques ShR et ShchU des types A3124 et A3131 sont installées.

L'éclairage dans l'atelier est fait par des lampes GE-50 d'un montant de 87 lampes. La puissance électrique totale des luminaires est de 43,5 kW.

Réseaux intra-boutique

|

Nom |

Emplacement d'insertion |

Réseau intra-boutique |

||||

|

diamètre millimètre |

montant |

|||||

|

gazoduc |

Autoroute générale de l'usine |

|||||

|

Conduite d'oxygène |

||||||

|

Conduite de vapeur |

||||||

|

Conduite d'air comprimé |

||||||

|

Conduite d'eau chaude |

||||||

|

Alimentation en eau potable des ménages |

||||||

|

Conduite d'eau de traitement |

TRANSPORT AUTOMOTO

Pour le transport intra-atelier et intra-usine, l'atelier dispose de 2 chariots élévateurs électriques EP-301 avec une prise de fourche universelle d'une capacité de charge de 3 tonnes et de 2 voitures électriques EK-2 d'une capacité de charge de 2 tonnes.

CONDITIONS SANITAIRES ET MÉNAGÈRES.

Le bâtiment administratif de la boutique est en construction. Le personnel des équipes de réparation et d'installation est provisoirement installé dans le bâtiment administratif des ateliers foyer ouvert et convertisseur.

Caractéristiques techniques de l'équipement

|

Nom, type, modèle, fabricant |

Spécifications techniques |

|||

|

COMPARTIMENT MECANIQUE |

||||

|

Console- fraiseuse 6M12P (usine de machines-outils de Gorki) |

Distance entre le nez de la broche et la table : Le plus petit - 30 mm; Le plus grand mesure 400 mm. La taille de la surface de travail de la table est de 1250×320 mm. Les plus grands mouvements de table : Longitudinal - 700 mm; Transversal - 260 mm; Verticale - 370 mm. Cône intérieur de la broche - B 3 Le plus grand angle de rotation de la tête de broche est de ±45°. Le plus grand mouvement axial de la broche est de 70 mm. Limites de vitesse de broche 31.5h1600 tr/min. |

|||

|

Fraiseuse à console universelle large 6M82Sh |

Dimensions de la surface de travail de la table - 125x320 mm. Diamètre du mandrin - 32 mm; 50 millimètres. Nombre de broches - 2. Cône de broche : Horizontale - n° 3. Rotatif et posé sur les têtes - n ° 2. Limites de vitesse de broche : Horizontale 31,5h1600 tr/min ; Tête pivotante 90-1400 tr/min. Limites des avances longitudinales et transversales de la table : 25h1250 mm/min. Les limites de l'alimentation verticale de la table sont de 8,3 à 416,6 mm. Le parcours longitudinal de la table est de 700 mm. Le parcours transversal de la table est de 240 m. Le cours vertical d'une table - 420 mm. Rotation de la tête de fraisage dans le plan transversal de la table - 45-90°. Le poids maximum du détail traité - 250 kg. |

|||

|

Raboteuse hydrofiée 7M37 (usine de machines-outils de Gomel) |

Course du curseur - 150x100 mm. Dimensions de la table - 560x1000 mm La plus grande distance entre le plan de la table et le coulisseau est de 500 mm. Le plus grand mouvement horizontal d'une table - 800 mm. Les limites de vitesse du slider sont de 3h48 m/min. Le plus grand angle de rotation du traîneau de coupe est de ±60°. |

|||

|

Mortaiseuse hydrofiée 7M430 (usine de machines-outils de Gomel). |

Course de coupe - 320 mm Rotation de la table - 360° Diamètre de la table - 700 mm Course maximale de la table : Longitudinal - 600 mm Croix - 300 mm. Les limites de vitesse de coupe sont de 3h24 m/min. |

|||

|

Raboteuse longitudinale 7210 (usine de machines-outils de Minsk) |

La distance entre la surface de la table et la barre transversale est de 1000 mm. Distance entre les racks - 1100 mm Dimensions du tableau : 3000x900 mm. Longueur de déplacement de la table : Le plus grand - 3200 mm; Le plus petit mesure 700 mm. Nombre d'étriers : Sur la barre transversale - 2; Sur la grille - 1. Mouvement horizontal des étriers le long de la barre transversale - 1500 mm. Déplacement vertical d'un support sur une crémaillère - 900 mm. Vitesse du parcours de travail d'une table - 4h90 m/min. Vitesse de marche arrière de la table - 12h90 m/min. |

|||

|

Machine à carrousel 1531 (usine de machines-outils de Krasnodar). |

Diamètre plastron - 1150 mm Tours de la plaque frontale - 6,3 h 315 tr/min. L'angle d'inclinaison du pied à coulisse vertical est de ±45°. La hauteur de l'élévateur de support vertical est de 550 mm. mouvement étrier croisé- 630 millimètres Alimentation de l'étrier - 0,05x12,5 mm / tour. |

|||

|

Aléseuse horizontale 2620V (association de machines-outils de Leningrad du nom de Sverdlov). |

Diamètre de la broche - 90 mm. Vitesses de broche - 12.5h2000 tr/min. Vitesses de rotation de la façade - 8h200 tr/min. Le cône intérieur de la broche est Morse n ° 5. Dimensions de la surface de travail de la table - 1120x1300 mm. Voyage maximal : Tête verticale - 1000 mm; Longueur de broche - 710 mm; Table à travers - 1000 mm; Table dans le sens de la longueur - 1090 mm; Support de plastron radial - 170 mm. Le plus grand diamètre du trou de forage : Broche - 330 mm; Étrier - 600 mm. |

|||

|

Perceuse radiale 2H55 (Odessa Machine Tool Plant). |

Le plus grand diamètre de perçage est de 50 mm. Cône Morse - N° 5. Le plus grand mouvement axial de la broche est de 350 mm. Porte-à-faux de la broche - 410h1600 mm. Vitesse de broche - 20-2000 tr/min |

|||

|

Tour à visser 1E61M (usine de machines-outils d'Izhevsk) |

La hauteur des centres est de 170 mm. Le trou dans la broche est de 32 mm. Au-dessus de l'étrier - 183 mm; Au-dessus du lit - 320 mm. |

|||

|

Tour à visser 1K62 (Usine de machines-outils Efremov, Moscou) |

La hauteur des centres est de 215 mm. Trou de broche - 38 mm Diamètre de pièce le plus grand : Au-dessus de l'étrier - 260 mm; Au-dessus du lit - 400 mm. |

|||

|

Tour à visser 1625 (Usine de machines-outils Efremov, Moscou) |

Distance entre les centres - 1400 mm. La hauteur des centres est de 215 mm. Alésage de la broche - 47 mm. Diamètre de pièce le plus grand : Au-dessus de l'étrier - 260 mm; Au-dessus du lit - 400 mm. |

|||

|

Tour à visser 1A616 (Usine de machines-outils de Kuibyshev). |

Distance entre les centres - 710 mm. La hauteur des centres est de 170 mm. Le trou dans la broche est de 32 mm. Diamètre de pièce le plus grand : Au-dessus de l'étrier - 188 mm; Au-dessus du lit - 320 mm. |

|||

|

Tour à visser 163 (usine de machines-outils de Tbilissi) |

Distance entre les centres - 1400 mm. La hauteur des centres est de 265 mm. Alésage de la broche - 65 mm. Diamètre de pièce le plus grand : Au-dessus de l'étrier - 350 mm; Au-dessus du lit - 630 mm. |

|||

|

Tour à visser 9H14S3 (usine de machines-outils de Tbilissi) |

Distance entre les centres - 710 mm. La hauteur des centres est de 265 mm. Alésage de la broche - 65 mm. Diamètre de pièce le plus grand : Au-dessus de l'étrier - 350 mm; Au-dessus du lit - 630 mm. |

|||

|

Tour à visser 165 (usine de machines-outils de Ryazan) |

Distance entre les centres - 2800h5000 mm. La hauteur des centres est de 500 mm. Le trou dans la broche est de 80 mm. Diamètre de pièce le plus grand : Au-dessus de l'étrier - 650 mm; Au-dessus du lit - 1000 mm. Vitesse de broche - 5h500 tr/min. |

|||

|

Rectifieuse circulaire ZA164A (usine Kommunar, Lubny, région de Poltava) |

Distance entre les centres - 2800 mm. Le plus grand diamètre du produit est de 400 mm. Le poids maximum du produit est de 250 kg. Dimensions du plus grand cercle : Diamètre extérieur - 750 mm; Diamètre interne - 40 mm; Largeur - 70 mm. |

|||

|

SERVICE MONTAGE ET MONTAGE. |

||||

|

Presse hydraulique horizontale P983 (usine de presses d'Odessa). |

Force - 315 t. Pression liquide dans le réseau - 200 kg/cm². La plus grande course du piston est de 850 mm. Le diamètre maximum du produit pressé est de 1500 mm. Le fluide de travail est l'huile. Distance de l'extrémité du plongeur à l'extrémité de la poutre de poussée mobile : Maximale - 2900 mm ; Minimum - 900 mm ; Travail - 2500 mm. |

|||

|

Presse hydraulique à une colonne P6320 (usine Orenburg Metalist). |

Force - 10 t. Pression liquide dans le réseau - 160 kg/cm². Course - 400 mm. Dimensions de la table - 380x500 mm. |

|||

|

Machine à éplucher et à rectifier ZM-634 (usine de réparation de Jalal-Abad) |

Nombre de tours - 2 Tailles de cercle - 400x40x203 mm Vitesse de broche - 1420 tr/min. Distance entre les centres - 700 mm Hauteur centrale - 830 mm |

|||

|

Perceuse verticale 2A135 (Usine du nom de Lénine, Sterlitomak). |

Le diamètre de perçage maximal est de 35 mm. Cône de broche - Morse n° 4. Départ d'un axe d'une broche - 300 mm. Course de la broche - 225 mm. Course de la poupée - 200 mm. Vitesse de broche - 68-1100 tr/min. Plage d'alimentation - 0,12h1,6 mm / tour. |

|||

|

Département de forge et de soudure et d'approvisionnement. |

||||

|

Marteau de forgeage pneumatique М415А (usine de Voronezh KPO). |

Le poids des pièces d'alimentation est de 400 kg. Le nombre de battements par minute - 130 L'énergie cinétique effective des pièces d'alimentation est de 950 g. La distance de l'axe de la femme au lit - 520 mm. La distance entre le miroir de l'attaquant et la femme est de 530 . Dimensions du miroir de frappe - 265x100 mm. La section forgée optimale de la pièce: Carré - 100 mm; Rond - 115 mm. |

|||

|

Scie à métaux 872 (Usine expérimentale de Krasnodar du nom de Kalinin). |

Longueur de déplacement du cadre de scie - 140x180 mm. Longueur de la lame - 450 mm Le nombre de coups du cadre de scie par minute - 85-110. |

|||

|

Fraiseuse et tronçonneuse 8V66 (Usine de machines-outils de Minsk) |

Le nombre de tours de la lame de scie en min. - 3.3h25.5 Diamètre de la lame de scie - 710 mm. Vitesse de coupe - 7.4h57 m/min. Le plus grand diamètre de la pièce à usiner est de 230 mm. |

|||

|

Convertisseur de soudage PSO-300 |

Limites réglementaires actuelles : |

|||

|

Transformateur de soudage TD-500 (boîte aux lettres d'usine M-5293) |

||||

|

Forgeron |

Fabriqué par l'atelier. |

|||

|

Four à chambre de chauffe |

La surface du foyer est de 0,66 m². Combustible : gaz de cokerie. |

|||

|

SERVICE ÉLECTROMÉCANIQUE. |

||||

|

Perceuse verticale 2A125 (Usine mécanique, village de Kabanye, région de Lougansk). |

Le plus grand diamètre de perçage est de 25 mm. Course de la broche - 200 mm. Vitesse de rotation de la broche - 165h2130. Le plus grand mouvement d'une table - 400 mm. Dimensions de la table - 350x400 mm. |

|||

|

Machine à éplucher et à broyer 3M-634 (usine de Moukatchevo du nom de Kirov) |

Nombre de cercles - 2. Les tailles des cercles - 400×40×203 mm. Tours de broche en min. - 700h1400. |

|||

|

Rectifieuse plane 372B (usine de machines-outils de Moscou). |

Dimensions des pièces - 1000x300x400 mm. Dimensions de la table - 1000×300 mm. Hauteur du cercle - 40 mm. Diamètre du cercle : Extérieur - 250h350 mm; Interne - 127 m. |

|||

|

Rectifieuse universelle 3659A (usine de rectifieuses de Vitebsk). |

Le diamètre des forets affûtés, des zinkers est de 80 mm. Angles d'affûtage - 70°h140°. Le nombre de plumes de l'outil aiguisé est jusqu'à 12. Meule: Diamètre extérieur - 200 mm; Interne - 32 m; Hauteur jusqu'à - 70 mm. Le nombre de tours du cercle en min. - 1850 |

Matériel de manutention

|

Nom, n°, fabricant |

Emplacement d'installation |

Spécifications techniques |

|||

|

Pont roulant électrique n°1 (Usine mécanique, colonie Novobureisk, région de Khabarovsk). |

Département de forge Département mécanique. Département de fabrication de quenouille |

Capacité de charge - 5 tonnes. La longueur du pont est de 16,5 m. Vitesse de mouvement: Grue - 73,5 m / min; Chariots - 38 m/min ; Levage - 10 m/min. Hauteur de levage - 8 m. |

|||

|

Pont roulant électrique n°3 (Usine de construction de machines, gare d'Uzlovaya, région de Toula). |

Département montage et assemblage |

Capacité de charge - 15/3 t. La longueur du pont est de 16,5 m. Vitesse de mouvement: Grue - 49 m/min ; Chariots - 18 m/min ; Ascenseur principal - 2,2 m/min ; Levage auxiliaire - 9,7 m / min. hauteur de levage : Principal - 8,5 m; Auxiliaire - 8,5 m. |

|||

|

Pont roulant électrique n°4 (Usine PTO, Alexandrie, région de Kirovograd). |

Département montage et assemblage |

Capacité de charge - 15/3 t. La longueur du pont est de 16,5 m. Vitesse de mouvement: Grue - 75,3 m / min; Chariots - 34,5 m / min; Ascenseur principal - 8 m/min ; Levage auxiliaire - 19,2 m / min. hauteur de levage : Principal - 8 m; Auxiliaire - 8 m. |

|||

|

Chariot électrique (usine d'équipements métallurgiques de Dnepropetrovsk). |

Entre travées dans les axes 4-5 |

Capacité de charge - 10 t ; Voie ferrée - 1000 mm; Base du chariot - 1600 mm. Taille de la plate-forme - 2630×1650 mm. Vitesse de déplacement - 40 m/min. Entraînement à partir du moteur électrique MTK-11-V, Puissance 2,2 kW, 885 tr/min. Contrôle des boutons. |

2. Partie spéciale

2.1 Objet et dispositif de la machine universelle de fraisage à console modèle 6E80Sh

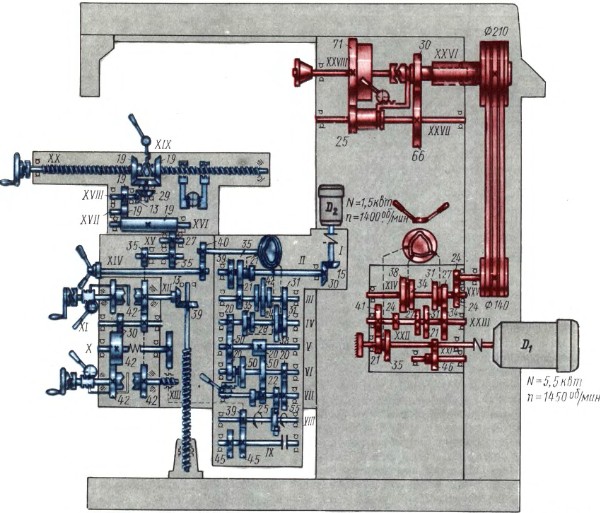

Figure 2.1.1 Machine universelle de fraisage à console modèle 6E80Sh

Fraisage en porte-à-faux Shirokouniversalny machine horizontale 6E80SH est conçu pour effectuer des travaux de fraisage et certains types de travaux d'alésage sur des pièces petite tailleà partir de métaux ferreux et non ferreux et de matières plastiques.

Sont appliqués dans les conditions de production unique et de masse. Les caractéristiques techniques des machines permettent d'exploiter pleinement les capacités des outils en acier rapide, ainsi que des outils équipés d'inserts en carbure.

La tête de fraisage pivotante avec fourreau rétractable permet de fraiser les surfaces inclinées des pièces. L'utilisation d'une tête de division, d'une table rotative, d'un étau élargit les capacités techniques de la machine.

Les machines fonctionnent sur le principe du fraisage avec une fraise fixe rotative fixée dans une broche horizontale ou verticale. Les mouvements de la table (coordonnée X), de la glissière (coordonnée Y), de la console (coordonnée Z) sont utilisés comme mouvements de travail ou d'installation.

L'utilisation d'équipements CNC vous permet de traiter des pièces selon le programme en mode automatique.

Caractéristiques de conception:

Le rack est l'unité de base sur laquelle toutes les autres unités et mécanismes sont montés. La crémaillère est reliée rigidement à la plaque (base). Une tête de broche verticale est montée sur le tronc de la machine et des supports de suspension sont fixés aux guides du tronc pour travailler avec de longs mandrins.

Le réducteur de la broche horizontale est monté sur crémaillère. La broche verticale est entraînée par un moteur électrique placé au-dessus de la tête.

La paroi arrière de la console est réalisée sous la forme de guides en queue d'aronde. Le traîneau se déplace transversalement sur la console et comporte des guides pour la table. Une vis d'alimentation longitudinale est reliée à la table. Le travail est possible à la fois par la méthode d'associé et par la méthode de contre-fraisage.

Composition de la machine :

Le mécanisme de commutation du mouvement vertical de la table, de la glissière, de la table, du système de refroidissement, de l'armoire électrique, des mécanismes de commutation du mouvement transversal de la table, du lit, de la boîte d'alimentation, du mécanisme de commutation d'alimentation, du mécanisme de commutation de vitesse de broche horizontale, de la boîte de vitesses et de la broche, tronc avec une tête de broche, dispositif de protection, mécanisme de commutation de la vitesse de rotation de la broche verticale, suspension, console.

Dispositifs et fonctionnement de la machine et de ses pièces principales.

Commandes et leur but :

Poignée de table agitée verticale manuelle

Volant d'inertie pour le mouvement transversal manuel du traîneau

Levier d'activation d'alimentation verticale

Vis sans fin pour prélèvement de jeu sur vis longitudinale

Volant mouvement manuel table

Pince de table

Commutateur "Éclairage"

Poignée de serrage du manchon de broche

Vanne de refroidissement

Poignée de l'interrupteur d'alimentation

Bouton de déplacement rapide du tableau

Bouton Start

Bouton d'urgence "Stop"

Poignée de serrage coulissante

Levier d'activation d'alimentation croisée

Poignée de serrage de la console

Interrupteur du moteur d'alimentation

Commutateur de la pompe de refroidissement

Commutateur de sens de rotation de la broche horizontale

Bouton poussoir

Commutateur de sens de rotation de la broche verticale

Levier de priorité de broche horizontale

Levier de vitesses à broche horizontale

Mouvement manuel du coffre

Pince de coffre sur le cadre

Fixation de la tête de fraisage au tronc

Vis tournant la tête de fraisage dans le plan longitudinal de la table

Fraisage de la tête de tournage à vis sans fin dans le plan transversal de la table

Poignée de priorité de broche verticale

Bouton de commutation de poulie de broche verticale

Sélecteur de vitesse à broche verticale

Poignée pour déplacer le manchon de la broche verticale

Levier d'avance longitudinale

Poignée de changement de vitesse

Levier de changement d'alimentation

Vis de serrage du traîneau de la machine 6T80

Bouton d'arrêt

Schéma cinématique.

Les broches sont entraînées par des moteurs électriques via une transmission à courroie trapézoïdale.

Les broches ont 12 vitesses différentes obtenues en déplaçant des blocs d'engrenages le long d'arbres cannelés. L'alimentation en fil s'effectue du moteur électrique à travers l'accouplement, de l'arbre IX à la boîte d'alimentation. En déplaçant les blocs d'engrenages, la boîte d'alimentation fournit 18 alimentations différentes, qui sont transmises à l'arbre XUI de la console puis, lorsque l'embrayage à came correspondant est activé, aux vis de mouvement longitudinal, transversal et vertical.

Les mouvements accélérés sont effectués à partir du moteur électrique à travers les arbres IX, X, KhP, XU, l'embrayage électromagnétique et à roue libre jusqu'à l'arbre CL de la console.

L'inclusion et l'inversion des alimentations longitudinales, transversales et verticales sont effectuées par des embrayages à came double face.

Le lit est pièce de base machine sur laquelle tous les autres composants et mécanismes sont montés. Le support du lit est relié de manière rigide à la plaque (base), qui est le réservoir du liquide de refroidissement.

Une tête de broche verticale est montée sur le tronc de la machine 6E80Sh et des supports de suspension sont fixés aux guides de tronc pour travailler avec de longs mandrins. Les suspensions ont un palier à roulement et un palier à glissement. Les cintres des machines ne sont pas interchangeables ; pour installer les cintres, tournez la tête vers le haut.

La boîte de vitesses de la broche horizontale est montée dans le châssis. La connexion au moteur électrique est réalisée par une transmission à courroie trapézoïdale. Inspection et accès à la boîte de vitesses - par la fenêtre de l'unité de changement de vitesse du côté vierge du lit. L'entraînement de la broche verticale de la machine est effectué à partir d'un moteur électrique placé au-dessus de la tête via un entraînement par courroie trapézoïdale, un embrayage à rouleaux et une boîte de vitesses.

La broche est montée dans un manchon coulissant. La tête de broche de la machine 6E80Sh est fixée au tronc par une pince et peut être tournée dans les directions transversale et longitudinale de la table. Le lecteur d'alimentation est situé dans la console. À l'avant, un moteur électrique à bride est intégré dans la partie inférieure de la console, une boîte d'alimentation avec un mécanisme de commutation d'alimentation et un mécanisme pour activer le mouvement vertical de la table est monté sur le côté gauche de la console, à droite - un mécanisme d'activation du mouvement transversal de la table. La boîte d'alimentation à dix-huit vitesses est dotée d'une chaîne à déplacement rapide avec un embrayage de sécurité qui élimine la possibilité d'endommager l'entraînement d'alimentation en cas de surcharge.

Un embrayage électromagnétique et un embrayage à roue libre sont montés sur le même arbre avec un embrayage de sécurité. L'activation des mouvements rapides de la table est effectuée par le bouton. Le mécanisme de commutation d'alimentation se compose de poignées à came avec rainures profilées, d'un membre et de leviers pour changer de vitesse.

La commutation des vitesses de la boîte d'alimentation se produit lorsque le membre tourne autour de l'axe et lorsque l'axe tourne avec la poignée.

La prise en compte des mouvements mécaniques verticaux et transversaux de la table est réalisée par des poignées, le sens de déplacement des poignées est mnémotechniquement lié au sens de déplacement de la table.

Le mouvement vertical manuel de la table est effectué par une poignée, transversale - par un volant.

La paroi arrière de la console est réalisée sous la forme de guides en queue d'aronde.

La partie supérieure de la console comporte des rails rectangulaires le long desquels se déplace le traîneau.

Le traîneau se déplace transversalement sur la console et comporte des guides pour la table.

Une vis d'alimentation longitudinale est reliée à la table. Dans le traîneau, il y a des engrenages coniques qui font tourner la vis, des poignées et un mécanisme pour activer l'alimentation longitudinale.

Lorsque vous travaillez par fraisage en avalant, une sélection d'espaces entre les filets de la vis mère et des écrous est fournie en tournant la vis sans fin.

Lorsque vous travaillez avec la méthode de contre-fraisage, la vis mère s'use beaucoup. Par conséquent, si la machine Longtemps un travail est effectué, la zone de travail de la vis doit être modifiée.

Pour effectuer l'alimentation croisée, un support avec un écrou est utilisé, qui est fixé sur le corps de la glissière et relié à la vis de la console.

Données techniques de base et caractéristiques de la machine.

Dimensions de la surface de travail de la table (longueur x largeur), mm 200 x 800

Nombre de rainures en T de table 3

Le plus grand mouvement de la table, mm

longitudinal 560

transversale 220

Distance de l'axe de la broche horizontale à la surface de travail de la table, mm

moins 0

le plus grand 400

Distance entre l'extrémité de la broche verticale et la surface de travail de la table, mm

moins 15

le plus grand 400

Angle de rotation de la tête de broche, grêle

dans le plan longitudinal de la table ± 45

dans le plan transversal de la table (au cadre) 30

dans le plan transversal de la table (du lit) 45

Course du manchon de la tête de broche, mm 70

Nombre de vitesses de broche (horizontale / verticale) 12

Limites de vitesse de broche, min -1

horizontale 50-2240

verticale 56-2500

Nombre de manches de table 18

Limites d'alimentation de la table, mm/min

longitudinal et transversal 20-1000

verticale 10-500

Vitesse de déplacement rapide d'une table, m/min

longitudinal et transversal 3.35

verticale 1.7

Le prix de la division des membres du mouvement de la table, mm

longitudinal et transversal 0,05

verticale 0,02

Le prix de la division d'un membre de mouvement d'une manche d'une broche verticale, mm 0,05

Dimensions hors tout de la machine (longueur x largeur x hauteur), mm 1600x1875x2080

Poids de la machine (avec équipement électrique), kg 1430

Outil utilisé en usinage.

La fraiseuse à console horizontale 6T80Sh se distingue par la présence d'une console et la position horizontale de la broche lors du traitement de fraises cylindriques, angulaires et profilées de surfaces planes et profilées de pièces en divers matériaux. Peut également être utilisé pour le visage et fraises en bout.

Les fraises cylindriques sont utilisées dans le traitement des avions. Ces fraises peuvent être à dents droites et hélicoïdales. Les fraises à dents hélicoïdales fonctionnent sans à-coups; ils sont largement utilisés dans la fabrication. Les fraises droites ne sont utilisées que pour les surfaces étroites où les avantages des fraises hélicoïdales n'ont pas beaucoup d'effet sur le processus de coupe. Lors du fonctionnement des fraises cylindriques à dents hélicoïdales, des forces axiales se produisent qui, avec un angle d'inclinaison des dents OMEGA = 30 -: - 45 *, atteignent une valeur significative. Par conséquent, des fraises doubles cylindriques sont utilisées, dans lesquelles les dents de coupe hélicoïdales ont une direction d'inclinaison différente. Cela vous permet d'équilibrer les forces axiales agissant sur les fraises pendant le processus de coupe. A la jonction des couteaux, les tranchants d'un couteau sont recouverts par les tranchants de l'autre. Les fraises cylindriques sont en acier rapide et sont également équipées de plaquettes en carbure, plates et hélicoïdales.

Les fraises angulaires sont utilisées pour le fraisage de fentes d'angle et de plans inclinés. Les fraises à angle unique ont tranchants situé sur la surface conique et l'extrémité. Les fraises à double angle ont des arêtes de coupe situées sur deux surfaces coniques adjacentes.

Les fraises angulaires sont largement utilisées dans l'industrie de l'outillage pour fraiser les rainures de copeaux de divers outils. Lors du travail avec des fraises à angle unique, des forces de coupe axiales apparaissent, car la coupe du métal de la pièce est effectuée principalement par des arêtes de coupe situées sur une surface conique. Dans les fraises à deux angles, les forces axiales résultant du fonctionnement de deux bords angulaires adjacents de la dent se compensent quelque peu, et lorsque des fraises à deux angles symétriques fonctionnent, elles s'équilibrent mutuellement. Par conséquent, les fraises à double angle fonctionnent plus facilement. Les fraises angulaires de petites tailles sont des fraises en bout à queue cylindrique ou conique.

Les fraises profilées sont largement utilisées dans le traitement de diverses surfaces profilées. Les avantages de l'utilisation de fraises de forme sont particulièrement prononcés lors de l'usinage de pièces avec un grand rapport longueur/largeur des surfaces à fraiser. Les surfaces de forme courte dans la production à grande échelle sont mieux traitées par brochage. Selon la conception des dents, les fraises profilées sont divisées en fraises à dents soutenues et fraises à dents pointues (pointues).

Les fraises en bout sont largement utilisées dans le traitement des plans sur les fraiseuses verticales. Leur axe est fixé perpendiculairement au plan d'usinage de la pièce. Contrairement aux fraises cylindriques, où tous les points des arêtes de coupe sont profilés et forment la surface usinée, dans les fraises à surfacer, seuls les sommets des arêtes de coupe des dents sont profilés. Les tranchants d'extrémité sont auxiliaires. emploi principal la coupe est effectuée par des arêtes de coupe latérales situées sur la surface extérieure.

Les fraises en bout sont utilisées pour le traitement de rainures profondes dans les parties du corps des évidements de contour, des rebords, des plans mutuellement perpendiculaires. Les fraises en bout dans la broche de la machine sont montées avec une queue conique ou cylindrique. Dans ces fraises, le travail de coupe principal est effectué par les arêtes de coupe principales situées sur la surface cylindrique, et les arêtes de coupe d'extrémité auxiliaires ne nettoient que le fond de la rainure. Ces fraises sont généralement fabriquées avec des dents hélicoïdales ou biseautées. L'angle d'inclinaison des dents atteint 30--45 *. Le diamètre des fraises en bout est choisi pour être inférieur (jusqu'à 0,1 mm) à la largeur de la rainure, car la rainure est cassée lors du fraisage.

Les fraises en bout sont montées avec une bride d'adaptation. Le mandrin dans le cône de la broche est fixé avec une baguette. Une bride d'adaptation est placée sur le col du mandrin et un couteau, qui est fixé avec une vis. Les fraises avec une rainure pour la clé dans le trou sont montées sur un mandrin avec un épaulement, qui a des rainures pour les pointes de la broche.

Les fraises à surfacer et à queue avec cône Morse sont montées dans le cône de la broche au moyen d'un manchon de serrage.

coupeurs grand diamètre, ayant un évidement cylindrique à l'extrémité, des rainures et quatre trous traversants, sont posés directement sur la tête de broche et fixés avec des vis.

Lors de l'installation de l'outil, il convient de rappeler que la précision du traitement et la durabilité de l'outil sont affectées négativement par son faux-rond. Il faut donc surveiller la qualité outil de coupe, mandrins et bagues intermédiaires.

2.2 Processus technologique de révision de la machine universelle de fraisage en porte-à-faux modèle 6E80Sh

Contrôle des machines :

1. Inspection externe de la machine (sans démontage pour identifier les défauts) de l'état et du fonctionnement de la machine dans son ensemble et par nœuds ;

2. Inspection et vérification de l'état des mécanismes d'entraînement du mouvement principal et des alimentations ;

3. Régulation des écarts des vis mères de la table ;

4. Régulation des roulements de broche ;

5.Vérification du fonctionnement des mécanismes de commutation des vitesses et des avances ;

6. Régulation des mécanismes d'activation des embrayages à cames et des alimentations et d'un embrayage à friction à course accélérée;

7. Réglage des cales de la table, du traîneau, de la console et du coffre ;

8. Inspection des guides, nettoyage des entailles et des éraflures ;

9. Serrage des attaches desserrées ;

10.Vérifier le bon fonctionnement des cames de restriction ;

11.Vérification de l'état et réparations mineures des systèmes de refroidissement et de lubrification ;

12. Vérification de l'état et réparation des dispositifs de protection ;

13. Identification des pièces à remplacer lors de la prochaine réparation (à partir de la deuxième réparation mineure) ;

Petite réparation de machine :

1.Démontage partiel des nœuds ;

2. Vidange de tous les nœuds ;

3. Règlement ou remplacement des roulements;

4. Nettoyage des bavures et des entailles sur les dents d'engrenage, les craquelins et les fourchettes de changement de vitesse ;

5. Remplacement et ajout des disques de friction de l'embrayage rapide (à partir de la deuxième réparation) ;

6.Affûtage et nettoyage des cales et des lattes ;

7. Nettoyage des vis mères et remplacement des écrous usés ;

8. Nettoyage des entailles et des éraflures des guides et de la surface de travail de la table ;

9. Remplacement des attaches usées et cassées

10. Contrôle et régulation des mécanismes d'enclenchement des vitesses et des avances ;

11.Réparation des systèmes de lubrification et de refroidissement ;

12. Tester la machine au ralenti, vérifier le bruit, l'échauffement et la précision de la pièce.

Réparation de machine moyenne :

1. Démontage nodal de la machine ;

2. Vidange de tous les nœuds ;

3. Inspection des pièces des unités démontées ;

4. Compilation des défauts dans la déclaration ;

5. Ajustement ou remplacement des roulements de broche ;

6. Remplacement ou restauration des arbres cannelés ;

7. Remplacement des bagues et roulements usés ;

8. Remplacement des disques et des pièces de la retenue d'embrayage à friction à déplacement rapide ;

9.Remplacement des engrenages usés ;

10. Restauration ou remplacement des vis et écrous usés ;

11.Affûter ou remplacer les cales de réglage ;

12. Réparation de pompes et raccords de systèmes de lubrification et de refroidissement ;

13. Correction par grattage ou meulage des surfaces des guides, si leur usure dépasse la limite permise;

14. Coloration des surfaces extérieures de la machine ;

15. Rodage de la machine au ralenti (à toutes les vitesses et avances) avec vérification du bruit et de l'échauffement ;

16. Vérification de la précision et de la rigidité de la machine conformément à GOST 17734--72.

Révision des machines :

La révision est effectuée avec un démontage complet de tous les composants de la machine, sur la base des résultats desquels une feuille d'estimation défectueuse est établie sans faute. À la suite de la réparation, tous les composants et pièces usés de la machine doivent être restaurés ou remplacés, ainsi que sa précision, sa rigidité et sa puissance d'origine doivent être restaurées. La nature et l'étendue des travaux pour ce type de réparation sont déterminées pour des conditions de fonctionnement spécifiques par un système unifié de maintenance préventive.

2.3 Lubrification d'une fraiseuse verticale à table croisée et DRO modèle 65A80F13

Système de lubrification.

Le système de lubrification se compose de 2 systèmes indépendants :

Lubrification centralisée ;

Système de lubrification périodique.

Système de graissage centralisé de la machine.

Le système de lubrification centralisé est conçu pour lubrifier l'entraînement principal, refroidir les roulements de broche avant et alimenter système périodique lubrifiants.

Graisse de unité de pompage NP, situé dans le compartiment de lubrification de la centrale hydraulique de la machine, à travers le filtre à mailles F2 ira refroidir la broche. La self d'origine DR1 est montée en parallèle sur le flux de sortie de la broche, qui sert à régler la quantité de lubrifiant fournie à la lubrification de la transmission principale et en série la self DR2,

situé en station, régulant le débit de lubrifiant pour le refroidissement de la broche.

Le système de lubrification est réglé comme suit :

Retirer la vis soupape de sécurité KP ;

Fermez les gaz DR2 ;

Allumez la station de pompage ;

Réglez la pression sur 0,2 MPa ;

régler le pressostat RD sur cette pression ;

Réglez la pression sur 0,35 ... 0,4 MPa ;

Ouvrez le papillon DR2, fournissant une pression de 0,3 MPa à la station.

L'accélérateur DR1 pendant le montage et le fonctionnement n'est pas régulé.

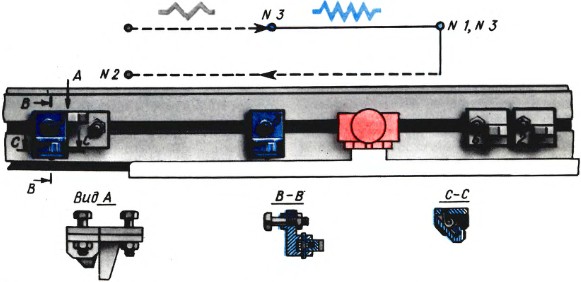

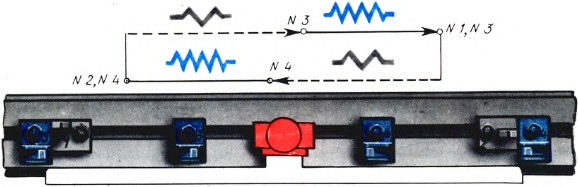

Système de lubrification périodique.

Le système de lubrification périodique est conçu pour lubrifier les guides, les vis à billes avec supports, les 3 coordonnées (table, glissière, poupée).

Le système comprend :

Pompe simple ligne action périodique avec entraînement hydraulique H ;

Doseurs P1, P2, P3, P4, utilisés pour la distribution dosée de lubrifiant aux points ;

Soupape de sécurité KP1 ;

Interrupteur de fin de course VK, qui sert à contrôler le fonctionnement du chargeur ;

Dispositif de commande PU, qui sert à allumer à intervalles prédéterminés le distributeur P4, qui commande la pompe H.

Le système de lubrification fonctionne comme suit.

A des intervalles de temps prédéterminés, le dispositif de commande et de surveillance commande le cycle du tiroir P4 qui commande la pompe H et commence à compter la durée du cycle de lubrification.

Le voyant blanc "Lubrification" s'allume sur le tableau de bord. De la pompe, le lubrifiant entre dans le distributeur central P1 et de celui-ci vers les distributeurs suivants P2, P3, P4 et les points de lubrification.

Une fois que le chargeur P1 a terminé le cycle complet, le circuit du dispositif de commande reçoit un signal de l'interrupteur de fin de course VK. Pendant ce temps, la tige VK effectue 1 mouvement de va-et-vient. Le dispositif de contrôle, après avoir reçu un signal du VC, émet une commande pour éteindre le tiroir P4 et la pompe H. Le cycle de lubrification est terminé, le voyant vert Pause s'allume. Si pendant le temps de contrôle pour lequel le dispositif de contrôle est réglé, le signal de fin de cycle n'est pas reçu, le voyant rouge "Urgence" s'allume sur le panneau de commande du dispositif.

Fonctionnement du système de lubrification.

Au premier démarrage de la machine ou après une longue interruption de travail, il est nécessaire de purger le système.

À l'aide du mode d'emploi de l'appareil de commande, réglez le temps de commande sur au moins 30 secondes, le temps de pause sur 8-10 secondes.

Pompage pour produire environ trois heures.

Vérifiez si l'huile arrive aux points de lubrification.

Après le pompage, réglez le temps de pause entre les allumages des pompes à 20 minutes.

En cas de lubrification excessive ou insuffisante, le temps de pause peut être modifié à l'aide du dispositif de commande.

Entretien et défauts possibles dans le fonctionnement du système, voir « Passeports pour le système de lubrification, le dispositif de contrôle, la pompe simple ligne et les distributeurs simple ligne fournis avec la machine.

Pendant le fonctionnement, il est nécessaire de vérifier quotidiennement :

Niveau d'huile dans le réservoir de la station de graissage ;

Documents similaires

Fonctionnement d'une fraiseuse à console polyvalente 6M82Sh, 6M83Sh. informations générales, données et caractéristiques techniques de base, mesures de sécurité pendant le fonctionnement et la maintenance. La composition de la machine, la procédure d'installation, de préparation et de démarrage initial.

travaux de contrôle, ajouté le 01/08/2010

Le dispositif et le principe de fonctionnement du tour à tourelle 1V340F30. Élaboration d'un calendrier de réparation, processus technologiques de démontage des mécanismes de la machine et de réparation de ses pièces, assemblage d'équipements. Calcul des coûts de matériel pour la révision de l'équipement.

thèse, ajoutée le 26/03/2010

Développement d'un entraînement pour le mouvement de rotation de la broche et de la structure de l'ensemble de broche d'une fraiseuse verticale en porte-à-faux. Calcul cinématique et puissance de l'entraînement du mouvement principal de la machine. Le projet de développement de l'unité d'assemblage et la conception de l'assemblage de la broche.

dissertation, ajouté le 16/05/2014

Le principe de fonctionnement d'une fraiseuse polyvalente. Calcul cinématique de la boîte de vitesses des broches, des engrenages, des arbres. Détermination des charges et des contraintes. Développement d'un procédé technologique pour la fabrication d'un ver. Calcul des modes de coupe.

thèse, ajoutée le 14/04/2013

Caractéristiques techniques de la fraiseuse horizontale modèle 6P80G et sa portée. Nomination des principaux composants, mécanismes et commandes de la machine. Cinématique de la machine et principes de son fonctionnement. Évaluation de la précision du calcul cinématique de l'entraînement.

dissertation, ajouté le 26/01/2013

But et caractéristiques techniques d'une fraiseuse horizontale. Tracé des fréquences de rotation. Choix du moteur et calcul de la puissance du variateur. Détermination du nombre de dents des engrenages et des couples sur les arbres. Description du système de lubrification de l'ensemble.

dissertation, ajouté le 14/07/2012

Analyse du modèle de base d'une fraiseuse polyvalente, justification de la modernisation. Calcul cinématique de l'entraînement du mouvement principal. Schéma fonctionnel CNC. Développement d'un cycle de positionnement. Puissance et autres calculs de pièces et mécanismes d'entraînement.

thèse, ajoutée le 19/05/2011

Equipement électromécanique d'un atelier mécanique. Processus technologique de la fraiseuse. Schéma cinématique et sa description. Calcul et choix des luminaires. Equipement électrique des systèmes de contrôle. Schéma de connexion VFD-B, son fonctionnement technique.

dissertation, ajouté le 06/01/2012

Objectif, portée et classification de la machine à rouler. Éplucheurs à rouleaux caoutchoutés, indicateurs technologiques de travail. Schéma de suspension déc. Dispositif machine : processus technologique dans la voiture, les caractéristiques techniques de l'équipement.

dissertation, ajouté le 05/06/2015

Vue d'ensemble des conceptions de fraiseuses polyvalentes. Objectif, disposition des nœuds et caractéristiques de disposition du modèle de machine 6P82Sh. Opérations technologiques effectué dessus. Calcul des paramètres du mode de coupe pour les opérations d'usinage typiques.

INTRODUCTION

L'équipement moderne des entreprises industrielles a des indicateurs de fiabilité calculés assez élevés. Cependant, pendant le fonctionnement sous l'influence de divers facteurs, conditions et modes de fonctionnement, l'état initial de l'équipement se détériore continuellement, sa fiabilité opérationnelle diminue et la probabilité de pannes augmente. La fiabilité de l'équipement dépend non seulement de la qualité de sa fabrication, mais également d'un fonctionnement scientifiquement fondé, d'un entretien approprié et d'une réparation rapide. Le processus de fonctionnement est basé sur des changements successifs des états de fonctionnement, de réserve, de réparation, de maintenance, de stockage, etc.

Actuellement, dans l'industrie, pour conduire les opérations de production et maintenir l'état technique des équipements conformément aux exigences de la documentation réglementaire et technique, un système de maintenance préventive est utilisé ( RPP). Le principal critère technico-économique du système PPR est un minimum d'immobilisation des équipements basé sur une réglementation stricte des cycles de réparation. Conformément à ce critère, la fréquence et l'étendue des travaux sur maintenance et la réparation sont déterminés par des normes standard préétablies pour tous les types d'équipements. Cette approche évite l'usure progressive des équipements et réduit la soudaineté de leur défaillance. Le système PPR permet de préparer un programme de réparation gérable et prévisible sur une longue période : par types de réparations, types d'équipements, entreprises et industrie dans son ensemble. La constance des cycles de réparation permet d'effectuer une planification à long terme du processus de production, ainsi que de prévoir les ressources matérielles, financières et de main-d'œuvre, les investissements en capital nécessaires au développement de la base de production de réparation. Cela simplifie la planification des mesures préventives, permet la préparation préliminaire des travaux de réparation, de les effectuer dans les plus brefs délais, améliore la qualité des réparations et, finalement, augmente la fiabilité du processus de production. Ainsi, le système PPR est conçu pour assurer la fiabilité des équipements industriels dans des conditions de planification et de gestion centralisées strictes.

1. Données initiales pour le projet de cours

Modèle de machine 6T80Sh

Année d'émission jusqu'en 1967.

Début du cycle de réparation 01.2000 (après révision)

Travail de serrurier en un quart de travail.

2. Description technique de la machine.

2.1 Objectif et portée de la machine.

La fraiseuse horizontale en porte-à-faux avec une broche rotative verticale de précision accrue modèle 6T80SH est conçue pour traiter les plans de pièces de différentes configurations en acier, fonte et métaux non ferreux avec des fraises cylindriques, à disque et à face. Sur la machine, il est pratique de fraiser des plans, des extrémités, des biseaux, des rainures sur de petites pièces de différentes configurations en acier, fonte, métaux non ferreux et plastiques.

2.2 Composition de l'appareil.

Mécanisme de commutation de mouvement vertical de table, glissière, table, système de refroidissement, armoire électrique, mécanismes de commutation de mouvement transversal de table, lit, boîte d'alimentation, mécanisme de commutation d'alimentation, mécanisme de commutation de vitesse de broche horizontale, boîte de vitesses et broche, coffre avec tête de broche, dispositif de sécurité, mécanisme pour changer la vitesse de rotation de la broche verticale, de la suspension, de la console.

2.3 Dispositifs et fonctionnement de la machine et de ses pièces principales.

Commandes et leur but :

- Poignée de table agitée verticale manuelle

Volant d'inertie pour le mouvement transversal manuel du traîneau

Levier d'activation d'alimentation verticale

Vis sans fin pour prélèvement de jeu sur vis longitudinale

Volant pour le déplacement manuel de la table

Pince de table

Commutateur "Éclairage"

Poignée de serrage du manchon de broche

Vanne de refroidissement

Poignée de l'interrupteur d'alimentation

Bouton de déplacement rapide du tableau

Bouton Start

Bouton d'urgence "Stop"

Poignée de serrage coulissante

Levier d'activation d'alimentation croisée

Poignée de serrage de la console

Interrupteur du moteur d'alimentation

Commutateur de la pompe de refroidissement

Commutateur de sens de rotation de la broche horizontale

Bouton poussoir

Commutateur de sens de rotation de la broche verticale

Levier de priorité de broche horizontale

Levier de vitesses à broche horizontale

Mouvement manuel du coffre

Pince de coffre sur le cadre

Fixation de la tête de fraisage au tronc

Vis tournant la tête de fraisage dans le plan longitudinal de la table

Fraisage de la tête de tournage à vis sans fin dans le plan transversal de la table

Poignée de priorité de broche verticale

Bouton de commutation de poulie de broche verticale

Sélecteur de vitesse à broche verticale

Poignée pour déplacer le manchon de la broche verticale

Levier d'avance longitudinale

Poignée de changement de vitesse

Levier de changement d'alimentation

Vis de serrage du traîneau de la machine 6T80

Bouton d'arrêt

Les broches sont entraînées par des moteurs électriques via une transmission à courroie trapézoïdale.

Les broches ont 12 vitesses différentes obtenues en déplaçant des blocs d'engrenages le long d'arbres cannelés.

L'alimentation en fil s'effectue du moteur électrique à travers l'accouplement, de l'arbre IX à la boîte d'alimentation. En déplaçant les blocs d'engrenages, la boîte d'alimentation fournit 18 alimentations différentes, qui sont transmises à l'arbre XUI de la console puis, lorsque l'embrayage à came correspondant est activé, aux vis de mouvement longitudinal, transversal et vertical.

Les mouvements accélérés sont effectués à partir du moteur électrique à travers les arbres IX, X, KhP, XU, l'embrayage électromagnétique et à roue libre jusqu'à l'arbre CL de la console.

L'inclusion et l'inversion des alimentations longitudinales, transversales et verticales sont effectuées par des embrayages à came double face.

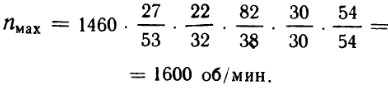

Fig 2.1 Diagramme cinématique.

Le lit est la partie de base de la machine, sur laquelle tous les autres composants et mécanismes sont montés. Le support du lit est relié de manière rigide à la plaque (base), qui est le réservoir du liquide de refroidissement.

Une tête de broche verticale est montée sur le tronc de la machine 6T80Sh et des supports de suspension sont fixés aux guides du tronc

pour travailler avec de longs mandrins. Les suspensions ont un palier à roulement et un palier à glissement. Les cintres des machines ne sont pas interchangeables ; pour installer les cintres, tournez la tête vers le haut.

La boîte de vitesses de la broche horizontale est montée dans le châssis. La connexion au moteur électrique est réalisée par une transmission à courroie trapézoïdale. Inspection et accès à la boîte de vitesses - par la fenêtre de l'unité de changement de vitesse du côté vierge du lit.

L'entraînement de la broche verticale de la machine est effectué à partir d'un moteur électrique placé au-dessus de la tête via un entraînement par courroie trapézoïdale, un embrayage à rouleaux et une boîte de vitesses.

La broche est montée dans un manchon coulissant. La tête de broche de la machine 6T80Sh est fixée au tronc par une pince et peut être tournée dans les directions transversale et longitudinale de la table.

Le lecteur d'alimentation est situé dans la console. À l'avant, un moteur électrique à bride est intégré dans la partie inférieure de la console, une boîte d'alimentation avec un mécanisme de commutation d'alimentation et un mécanisme pour activer le mouvement vertical de la table est monté sur le côté gauche de la console, à droite - un mécanisme d'activation du mouvement transversal de la table.

La boîte d'alimentation à dix-huit vitesses est dotée d'une chaîne à déplacement rapide avec un embrayage de sécurité qui élimine la possibilité d'endommager l'entraînement d'alimentation en cas de surcharge.

Un embrayage électromagnétique et un embrayage à roue libre sont montés sur le même arbre avec un embrayage de sécurité. L'activation des mouvements rapides de la table est effectuée par le bouton. Le mécanisme de commutation d'alimentation se compose de poignées à came avec rainures profilées, d'un membre et de leviers pour changer de vitesse.

La commutation des vitesses de la boîte d'alimentation se produit lorsque le membre tourne autour de l'axe et lorsque l'axe tourne avec la poignée.

La prise en compte des mouvements mécaniques verticaux et transversaux de la table est réalisée par des poignées, le sens de déplacement des poignées est mnémotechniquement lié au sens de déplacement de la table.

Le mouvement vertical manuel de la table est effectué par une poignée, transversale - par un volant.

La paroi arrière de la console est réalisée sous la forme de guides en queue d'aronde.

La partie supérieure de la console comporte des rails rectangulaires le long desquels se déplace le traîneau.

Le traîneau se déplace transversalement sur la console et comporte des guides pour la table.

Une vis d'alimentation longitudinale est reliée à la table. Dans le traîneau, il y a des engrenages coniques qui font tourner la vis, des poignées et un mécanisme pour activer l'alimentation longitudinale.

Lorsque vous travaillez par fraisage en avalant, une sélection d'espaces entre les filets de la vis mère et des écrous est fournie en tournant la vis sans fin.

Lorsque vous travaillez avec la méthode de contre-fraisage, la vis mère s'use beaucoup. Par conséquent, si un travail est effectué sur la machine pendant une longue période, la zone de travail de la vis doit être modifiée.

Pour effectuer l'alimentation croisée, un support avec un écrou est utilisé, qui est fixé sur le corps de la glissière et relié à la vis de la console.

3. Principales données techniques et caractéristiques de la machine.

Dimensions de la surface de travail de la table (longueur x largeur), mm 200 x 800

Nombre de rainures en T de table 3

Le plus grand mouvement de la table, mm

longitudinal 560

transversale 220

Distance de l'axe de la broche horizontale à la surface de travail de la table, mm

moins 0

le plus grand 400

Distance entre l'extrémité de la broche verticale et la surface de travail de la table, mm

moins 15

le plus grand 400

Angle de rotation de la tête de broche, grêle

dans le plan longitudinal de la table ± 45

dans le plan transversal de la table (au cadre) 30

dans le plan transversal de la table (du lit) 45

Course du manchon de la tête de broche, mm 70

Nombre de vitesses de broche (horizontale / verticale) 12

Limites de vitesse de broche, min -1

horizontale 50-2240

verticale 56-2500

Nombre de manches de table 18

Limites d'alimentation de la table, mm/min

longitudinal et transversal 20-1000

verticale 10-500

Vitesse de déplacement rapide d'une table, m/min

longitudinal et transversal 3.35

verticale 1.7

Le prix de la division des membres du mouvement de la table, mm

longitudinal et transversal 0,05

verticale 0,02

Le prix de la division d'un membre de mouvement d'une manche d'une broche verticale, mm 0,05

Dimensions hors tout de la machine (longueur x largeur x hauteur), mm 1600x1875x2080

Poids de la machine (avec équipement électrique), kg 1430

4. L'outil utilisé dans le traitement sur la machine.

La fraiseuse horizontale en porte-à-faux 6T80Sh se distingue par la présence d'une console et la position horizontale de la broche lors du traitement de fraises cylindriques, angulaires et profilées de surfaces planes et profilées de pièces en divers matériaux. Des fraises en bout et des fraises en bout peuvent également être utilisées.

Les fraises cylindriques sont utilisées dans le traitement des avions. Ces fraises peuvent être à dents droites et hélicoïdales. Les fraises à dents hélicoïdales fonctionnent sans à-coups; ils sont largement utilisés dans la fabrication. Les fraises droites ne sont utilisées que pour les surfaces étroites où les avantages des fraises hélicoïdales n'ont pas beaucoup d'effet sur le processus de coupe. Lors du fonctionnement des fraises cylindriques à dents hélicoïdales, des forces axiales se produisent qui, avec un angle d'inclinaison des dents OMEGA = 30 -: - 45 *, atteignent une valeur significative. Par conséquent, des fraises doubles cylindriques sont utilisées, dans lesquelles les dents de coupe hélicoïdales ont une direction d'inclinaison différente. Cela vous permet d'équilibrer les forces axiales agissant sur les fraises pendant le processus de coupe. A la jonction des couteaux, les tranchants d'un couteau sont recouverts par les tranchants de l'autre. Les fraises cylindriques sont en acier rapide et sont également équipées de plaquettes en carbure, plates et hélicoïdales.

Les fraises angulaires sont utilisées pour le fraisage de fentes d'angle et de plans inclinés. Les fraises à angle unique ont des arêtes de coupe situées sur la surface conique et la face d'extrémité. Les fraises à double angle ont des arêtes de coupe situées sur deux surfaces coniques adjacentes. Les fraises angulaires sont largement utilisées dans l'industrie de l'outillage pour fraiser les rainures de copeaux de divers outils. Lors du travail avec des fraises à angle unique, des forces de coupe axiales apparaissent, car la coupe du métal de la pièce est effectuée principalement par des arêtes de coupe situées sur une surface conique. Dans les fraises à deux angles, les forces axiales résultant du fonctionnement de deux bords angulaires adjacents de la dent se compensent quelque peu, et lorsque des fraises à deux angles symétriques fonctionnent, elles s'équilibrent mutuellement. Par conséquent, les fraises à double angle fonctionnent plus facilement. Les fraises angulaires de petites tailles sont des fraises en bout à queue cylindrique ou conique.

Les fraises profilées sont largement utilisées dans le traitement de diverses surfaces profilées. Les avantages de l'utilisation de fraises de forme sont particulièrement prononcés lors de l'usinage de pièces avec un grand rapport longueur/largeur des surfaces à fraiser. Les surfaces de forme courte dans la production à grande échelle sont mieux traitées par brochage. Selon la conception des dents, les fraises profilées sont divisées en fraises à dents soutenues et fraises à dents pointues (pointues).

Les fraises en bout sont largement utilisées dans le traitement des plans sur les fraiseuses verticales. Leur axe est fixé perpendiculairement au plan d'usinage de la pièce. Contrairement aux fraises cylindriques, où tous les points des arêtes de coupe sont profilés et forment la surface usinée, dans les fraises à surfacer, seuls les sommets des arêtes de coupe des dents sont profilés. Les tranchants d'extrémité sont auxiliaires. Le travail de coupe principal est effectué par les arêtes de coupe latérales situées sur la surface extérieure.

Les fraises en bout sont utilisées pour le traitement de rainures profondes dans les parties du corps des évidements de contour, des rebords, des plans mutuellement perpendiculaires. Les fraises en bout dans la broche de la machine sont montées avec une queue conique ou cylindrique. Dans ces fraises, le travail de coupe principal est effectué par les arêtes de coupe principales situées sur la surface cylindrique, et les arêtes de coupe d'extrémité auxiliaires ne nettoient que le fond de la rainure. Ces fraises sont généralement fabriquées avec des dents hélicoïdales ou biseautées. L'angle d'inclinaison des dents atteint 30-45 *. Le diamètre des fraises en bout est choisi pour être inférieur (jusqu'à 0,1 mm) à la largeur de la rainure, car la rainure est cassée lors du fraisage.

Les fraises en bout sont montées avec une bride d'adaptation. Le mandrin dans le cône de la broche est fixé avec une baguette. Une bride d'adaptation est placée sur le col du mandrin et un couteau, qui est fixé avec une vis. Les fraises avec une rainure pour la clé dans le trou sont montées sur un mandrin avec un épaulement, qui a des rainures pour les pointes de la broche.

Les fraises à surfacer et à queue avec cône Morse sont montées dans le cône de la broche au moyen d'un manchon de serrage.

Les fraises de grand diamètre avec une contre-dépouille cylindrique à l'extrémité, des rainures et quatre trous traversants sont placées directement sur la tête de broche et fixées avec des vis.

Lors de l'installation de l'outil, il convient de rappeler que la précision du traitement et la durabilité de l'outil sont affectées négativement par son faux-rond. Par conséquent, il est nécessaire de surveiller la qualité de l'outil de coupe, des mandrins et des bagues intermédiaires.

5. Développement Systèmes PPR et entretien des machines

5.1 Dispositions de base du système PPR de la machine

La maintenance préventive programmée doit être comprise comme un ensemble de mesures organisationnelles et mesures techniques visant à restaurer les performances des machines.

Le système de maintenance préventive programmée (PPR) établit la conduite des inspections préventives et des réparations programmées de chaque unité après qu'elle ait fonctionné un nombre d'heures donné.

La fréquence et l'alternance des inspections et des réparations programmées sont déterminées par les caractéristiques de l'équipement, sa destination et ses conditions de fonctionnement.

Le système PPR prévoit les travaux de maintenance suivants sur les équipements :

- entretien de révision, y compris le contrôle du respect des règles fonctionnement de l'équipement, en particulier les mécanismes de commande, les protecteurs et les graisseurs ;

élimination rapide des défauts mineurs ; régulation des mécanismes.

inspection pour vérifier l'état de l'équipement, éliminer les défauts mineurs et identifier le volume travail préparatoireà effectuer lors de la prochaine maintenance programmée.

Les inspections entre les réparations programmées de l'équipement sont effectuées selon un plan mensuel serruriers-réparateurs;

5.2 Structure du cycle de réparation de la machine

Pour machine 6T80Sh, produite avant 1967. La structure du cycle de réparation ressemblera à ceci :

Où K est une refonte majeure ; M - réparations mineures ; C - réparation moyenne ; Oh, des contrôles.

Ce cycle comprend : révisions - 1, moyennes - 2, petites - 6, inspections - 9.

5.3 Calcul de la fréquence du cycle de réparation et de la valeur de la période de révision.

La durée du cycle de réparation machines-outils est déterminé par le produit du temps de fonctionnement standard établi pour chaque équipement.

T rc \u003d 24000 K om K mi K à K en K à K km, (1)

T rc \u003d 24000 1 1 1 0,5 1 1 \u003d 12000 n/h.

Où : 24 000 h est un coefficient standard caractérisant la durée du cycle de réparation des équipements de coupe de métaux ;

K ohm - coefficient tenant compte du matériau en cours de traitement, K ohm \u003d 1

K mi - coefficient tenant compte du matériau de l'outil utilisé, K mi \u003d 1

Кto est un coefficient tenant compte de la classe de précision de l'équipement, Кto =1

K in - coefficient tenant compte de l'âge de l'équipement K in \u003d 0,5

K y - coefficient tenant compte des conditions de fonctionnement de l'équipement, K y \u003d 1

K km - coefficient tenant compte de la catégorie de masse de l'équipement K km = 1

Pour déterminer la durée du cycle de réparation en années, il est nécessaire de déterminer le fonds annuel réel du temps de fonctionnement d'un équipement à l'aide de la formule suivante :

(2)

où : Fn est le fonds annuel nominal du temps de fonctionnement de l'équipement, Fn = 2070 h ;

? - le pourcentage de perte de temps de fonctionnement des équipements pour réparation et maintenance (2%).

La durée du cycle de réparation en années :

(3)

Pour déterminer la durée des périodes de révision et d'inter-inspection, la structure du cycle de réparation est nécessaire :

K-O-M 1 -O-M 2 -O-C 1 -O-M 3 - O-M 4 -O-C 2 -O-M 5 -O-M 6 -O-K,

La durée de la période de révision est déterminée par la formule :

(4)

où n s, - quantité réparations moyennes, n s \u003d 2

n m - le nombre de petites réparations, n m \u003d 6

La durée de la période d'inspection est déterminée par la formule :

(5)

où n o - le nombre d'inspections, n o \u003d 9

5.4 Élaboration d'un calendrier de réparation.

| Nom de l'équipement | Modèle, type d'équipement | Groupe de complexité de réparation | Période de révision, mois | Travail posté | Dernière rénovation | Type de travail et intensité de travail par mois | ||||||||||||

| la date | Voir | je | II | III | IV | V | VI | VII | VII | IX | X | XI | XII | |||||

| Fraisage horizontal en porte-à-faux |

6T80Sh | 7/3 | 8 | 1 | XII | Pour | O | M | O | |||||||||

5.5 Calcul de l'intensité de main-d'œuvre des réparations prévues des pièces mécaniques et électriques.

La complexité des travaux de réparation pour le cycle de réparation de la partie mécanique de l'équipement, h:

(6)

–

- les normes du travail

petites, moyennes et grandes réparations par unité de complexité de réparation de la pièce mécanique, t m. m. = 6 ; tc. m=9 ; t km =50

La complexité des travaux de réparation pour le cycle de réparation de la partie électrique de l'équipement, h :

(7)

où 1,05 est un coefficient qui tient compte de la réserve d'intensité de travail pour les réparations imprévues ;

–

maintenabilité totale de la partie mécanique de l'équipement ;

- les normes du travail

petites, moyennes et grandes réparations par unité de complexité de réparation de la partie électrique, t m. m. \u003d 1,5; tc. m=0 ; t km = 12,5

L'intensité de travail totale des travaux de réparation

(8)

5.6 Calcul de la durée de la réparation et composition de l'équipe de réparation

Le fonds de temps réel dans l'entreprise

(9)

Selon le calendrier de production pour 2011, le fonds de temps nominal est de 2037 heures.

F d - le fonds de temps annuel réel pour un travailleur, F d \u003d 2037 h;

?– pourcentage de perte de temps de travail pour de bonnes raisons (15%)

Nombre de travailleurs

(10)

où N est le nombre de travailleurs,

T r.gen. - la complexité totale de la refonte ;

k n - le coefficient de performance prévu des normes de production, kn = 1,2.

(11)

(12)

Pour réparer la machine modèle 6T80SH, il vous faut : 1 mécanicien (5 catégories), 1 électricien (5 catégories).

CONCLUSION

Dans ce dissertation une description technique de la fraiseuse horizontale à console 6T80Sh a été présentée. Des questions sur l'organisation du service de réparation dans l'entreprise ont été examinées, des questions sur la préparation de Calendrier PPR, l'intensité de travail des travaux de réparation, le cycle de réparation, la période de révision et la période de révision pour une machine donnée sont déterminés.

LITTÉRATURE

etc.................

Les fraiseuses à console sont les plus courantes. La table des fraiseuses à console avec glissière est située sur la console et se déplace dans trois directions: longitudinale, transversale et verticale.

Les fraiseuses à console sont divisées en fraisage horizontal (avec une table fixe), fraisage universel (avec une table rotative), fraisage vertical et universel. Sur la base de fraiseuses verticales, de fraiseuses à copier, de machines à gestion de programme et etc.

Les fraiseuses à console sont conçues pour effectuer diverses travaux de fraisage fraises cylindriques, à disque, en bout, angulaires, en bout, en forme et autres dans les conditions de production unique et par lots. Ils peuvent fraiser une variété de pièces de tailles appropriées (en fonction de la taille de la zone de travail de la table) en acier, fonte, métaux non ferreux, plastiques et autres matériaux. Sur les fraiseuses universelles à table rotative, à l'aide d'une tête de division, vous pouvez fraiser des rainures hélicoïdales sur des outils de coupe (forets, alésoirs, etc.) et d'autres pièces, ainsi que couper les dents d'engrenages droits et hélicoïdaux. Les machines polyvalentes sont conçues pour effectuer diverses opérations de fraisage, de perçage et d'alésage simple, principalement dans des conditions de production unique (ateliers d'expérimentation, d'outillage, de réparation, etc.).

Le tableau montre les valeurs du paramètre principal - la largeur du tableau, en fonction de la taille (nombre) de la machine.

Fraiseuses à console de petites dimensions avec une largeur de table de 160 mm

Ces machines sont conçues pour le traitement de petites pièces, principalement à partir de métaux et alliages non ferreux, de plastiques et pour la finition de pièces de fraisage en acier et en fonte. Les machines automatisées permettent de traiter selon un cycle donné.

Fraiseuses à console n° 0 avec une largeur de table de 200 mm

Les machines sont conçues pour le fraisage de petites pièces en acier, fonte, métaux et alliages non ferreux, plastiques. Ils sont fabriqués à l'usine de machines-outils de Vilnius "Zalgiris" en trois versions principales : modèles horizontaux 6M80G, modèles universels 6M80 et modèles verticaux 6M10. Sur la base de ces modèles, l'usine produit des machines automatisées universelles (modèles 6P80Sh), de copie (modèles 6P10K) et d'exploitation.

Fraiseuses à console n° 1 avec une largeur de table de 250 mm

Les machines sont fabriquées par l'usine de fraisage de Dmitrov (DZFS). L'usine produit des machines de la série P des modèles suivants : 6R81G - fraisage horizontal, 6R81 - fraisage universel, 6R11 - fraisage vertical et 6R81Sh - polyvalent. Tous ces modèles de machines sont unifiés (boîte de vitesses, boîte d'alimentation, boîte de marche arrière, console, mécanisme de commutation de boîte de vitesses, etc.). Certains groupes diffèrent principalement par les parties du corps (tables, lits, etc.). Auparavant, l'usine produisait des fraiseuses à console de la série H : 6N81G, 6N81 et 6N11.

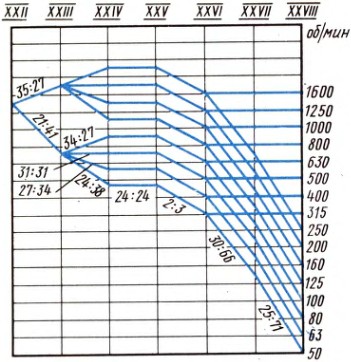

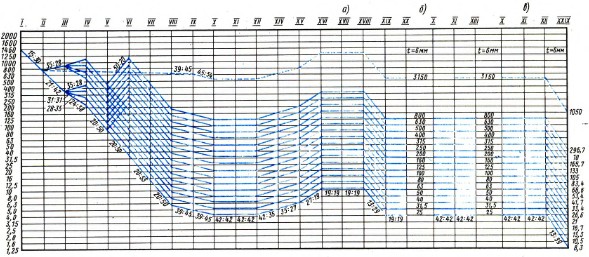

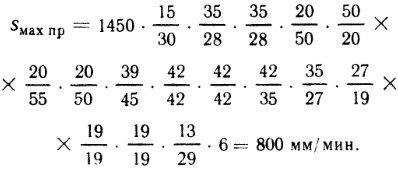

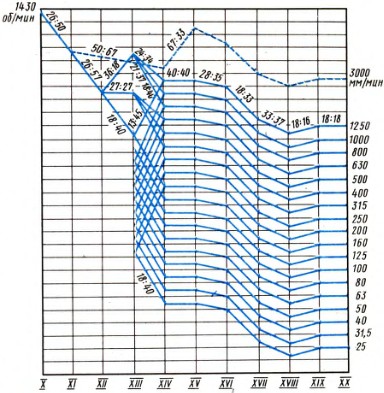

Schéma cinématique des machines

Sur la fig. 115 montre le schéma cinématique des machines 6R81G et 6R81. Le schéma cinématique de la fraiseuse verticale 6P11 diffère du schéma cinématique des machines 6P81G et 6P81 par la disposition verticale de la broche.

Riz. 115. Schéma cinématique des fraiseuses à console modèles 6P81 et 6P81G