Tour à visser et ses principaux composants. Tours à décolleter - principes de fonctionnement

Le tour à décolleter (TVS), avant de devenir ce qu'il est aujourd'hui, a parcouru un long chemin d'évolution. À chaque étape de développement, ce type d'équipement a changé de taille, la puissance des unités a augmenté, les fonctionnalités ont été étendues, les paramètres de précision, d'ergonomie et une foule d'autres indicateurs se sont améliorés.

Fait intéressant, le principe de fonctionnement de cette technique n'a pas réellement changé depuis son invention. Le dispositif d'un tour à décolleter est inchangé au sens global du terme, ainsi que ses composants fondamentaux. Les principes de base du travail sur cette technique ont également été préservés.

Examinons plus en détail ce qu'est cet équipement, sans lequel il est impossible d'imaginer non seulement des structures industrielles individuelles, mais également des secteurs entiers de l'économie.

L'essence du travail de TVS est assez simple et logique. La partie fixe tourne le long de l'axe longitudinal. Ce processus s'appelle le mouvement principal. À son tour, l'outil est amené à la pièce et effectue un coup transversal et de translation. De telles manipulations vous permettent de retirer une partie de la pièce en bons endroits pour obtenir la pièce finie.

Maison trait distinctif tour à décolleter à partir d'une unité de tournage conventionnelle, on considère que sa conception prévoit la présence d'une vis mère spéciale, ce qui permet de créer très précisément un nouveau filetage avec à l'extérieur blancs.

Principaux composants de l'unité

Les tours à visser se composent de plusieurs grandes unités. Le lit est la partie fondamentale de la machine, où tous ses autres composants sont fixés. Le lit est en fonte très solide. Une base lourde avec plusieurs guides au sommet est une conception qui a fait ses preuves il y a de nombreuses années. C'est pourquoi les fabricants de tours à décolleter ne changent pas ce format éprouvé. Les guides déplacent la poupée mobile et l'étrier.

Un autre nœud important dans la conception est la poupée, où se trouve la broche, équipée d'un mandrin pour fixer la pièce. Également sur la poupée, il y a une boîte de vitesses qui transmet la rotation de moteur électrique broche.

Le soutien est élément important pour alimenter l'outil de coupe. La conception comprend un chariot spécial, un porte-outil et un tablier. Le porte-outil est nécessaire pour fixer l'outil. Le chariot déplace l'outil le long des guides.

La conception du tablier comprend des mécanismes de commande d'étrier et des glissières spéciales qui se déplacent directement le long du tablier dans les directions longitudinale et transversale. Le lecteur au tablier signale la boîte d'alimentation. La guitare intégrée au boîtier permet de régler le pas de filetage. La poupée mobile sert de support pour les tailles non standard. De plus, un outil se trouve dessus, qu'il s'agisse de forets, d'alésoirs ou de fraises.

Il convient de noter que cette conception d'un tour à visser est considérée comme un équipement standard pour ce type d'équipement. Cela n'exclut pas la présence de nœuds facultatifs. DANS dernières années de nombreux fabricants équipent les équipements de mécanismes de copie et de buses de fraisage spéciales, ce qui étend considérablement les fonctionnalités d'une unité traditionnelle.

De plus, une concurrence sérieuse modèles standards sont des tours de décolletage CNC. Soit dit en passant, ces derniers se caractérisent par une productivité, une précision et une facilité d'utilisation accrues.

Selon le dispositif du tour de décolletage, il est possible de classer cet équipement selon un certain nombre de caractéristiques. Cela peut être le degré d'automatisation des processus de traitement des pièces, caractéristiques de conception l'unité et la destination d'un modèle particulier.

Aujourd'hui, une division approximative de cette technique peut être sa classification en automatique et semi-automatique. De plus, les tours à visser sont de type horizontal et vertical. Cela dépend de l'emplacement de la broche. Les unités de type vertical sont utilisées lorsqu'il est nécessaire de traiter des pièces courtes et lourdes.

L'un des paramètres les plus importants auxquels le maître doit prêter attention lors du choix d'une machine est le niveau de charge sur les éléments structurels en mouvement. Plus chaque pièce individuelle de la machine est faible, plus la probabilité que l'équipement tombe souvent en panne et reste inactif est élevée. Cela est particulièrement vrai pour ceux qui utilisent une technologie non nouvelle.

Même après des années d'utilisation active, la rigidité du cadre doit rester à son niveau d'origine et chaque nœud doit remplir parfaitement sa fonction. Ce n'est que dans ce cas que l'on peut parler des hautes performances de l'unité à la limite de ses capacités.

Aujourd'hui, les tours à décolleter plairont avec une grande précision, incomparable avec les unités produites au milieu du siècle dernier. Les outils dont cette technique est équipée sont fabriqués à partir d'alliages durs de haute qualité d'une excellente résistance. Presque toutes les machines-outils modernes sont la norme de précision et de productivité. Tout cela confirme une fois de plus que, bien que cette technique n'ait pas tellement changé extérieurement, ses caractéristiques opérationnelles progressent chaque année.

conclusion

Les tours à visser sont des équipements qui font l'objet d'une demande stable en Russie. Aujourd'hui le master est disponible grand choix unités neuves et d'occasion. producteurs nationaux d'une telle technologie satisfont pleinement les besoins de celle-ci. Dans le même temps, ils ont aussi de sérieux concurrents, notamment parmi les marques asiatiques et européennes.

Quoi qu'il en soit, les entreprises manufacturières russes ont tout pour créer des équipements compétitifs de haute qualité. Prix abordables, haute qualité des composants et des développements techniques efficaces rendent cette technique très populaire dans l'espace post-soviétique.

Travail de laboratoire

Fabrication et technologies industrielles

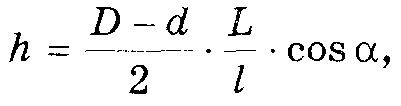

Riz. Tour à décolleter Principaux composants et mouvements de la machine 16K20 Dans la poupée 1 fig. Bref spécifications techniques machine Le plus grand diamètre de la pièce à usiner au-dessus du banc mm 400 Le plus grand diamètre de la pièce à usiner au-dessus du chariot de support inférieur mm 220 Le plus grand diamètre de la barre usinée mm 53 La plus grande longueur de la pièce à usiner mm 71010001400 Vitesse de broche min1 1251600 Nombre de vitesses de broche 22 filets :...

L'appareil d'un tour à visser, les travaux effectués dessus, les accessoires et les outils

Objectif: étudier le dispositif d'un tour à visser et le but de ses principaux composants et pièces; familiarisé avec outils de coupe, ^ utilisé pour effectuer diverses opérations de tournage; Familiarisez-vous avec les types de tournage et les accessoires utilisés pour cela.

Équipement. Tour à visser mod. 16K20 ; outils de tournage, forets, fraises, alésoirs, tarauds, filières; cartouches, centres, lunettes;

Le tour à visser universel mod.16K20 est conçu pour le traitement de pièces sous forme de corps de révolution, ainsi que pour la coupe divers types fils

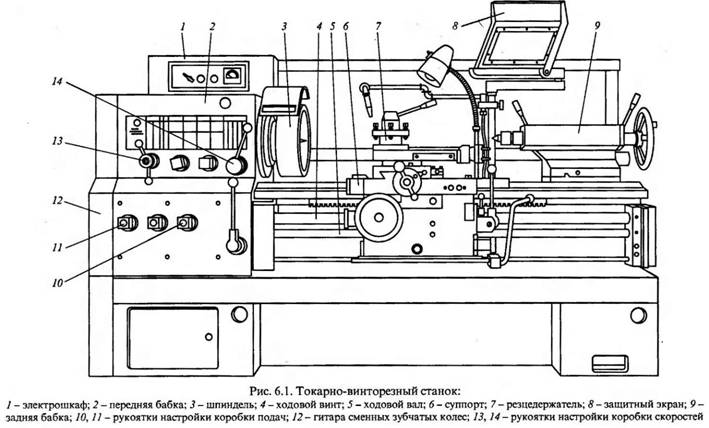

Fig. 1. Tour à visser

Les principaux composants et mouvements de la machine 16K20

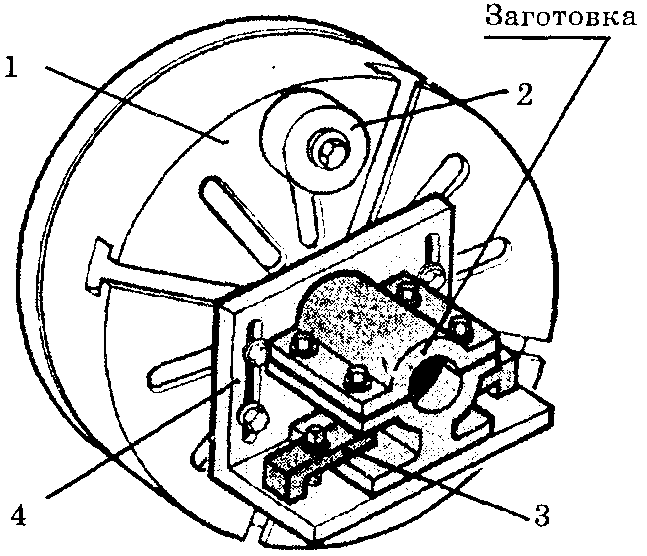

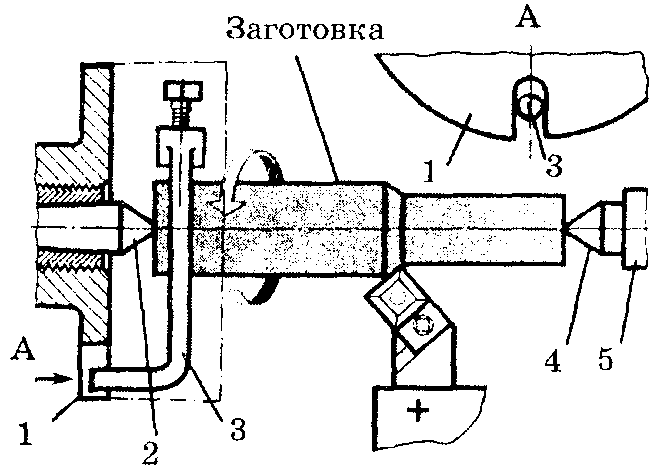

Dans la poupée 1 (Fig. 1), placé broche et boîte de vitesses.,conçu pour changer la fréquence et le sens de rotation de la broche avec la pièce. poupée mobile 2 soutient la pièce lors du travail dans centres et sert à sécuriser instrument, trou de traitement(forets, fraises, alésoirsetc.). Lors du changement de longueur de la pièce, la poupée mobile est déplacée le long des guides. L'étrier 3 porte un porte-outil avec une fraise et l'informe d'un déplacement longitudinal ou transversal mouvement le long de l'axe de la pièce. Tablier 4 est conçu pour transmettre le mouvement à l'étrier de vis-mère 5 ou arbre-mère 6 dans les directions longitudinale et transversale. Boîte de vitesses 8 régule l'avance et tourne sur la vis mère.

Sur le lit 7 monté les principaux composants de la machine. Lors du traitement sur tour mouvement principal est un rotation de la brocheavec préparation. Lors du tournage d'une surface cylindrique, le chariot d'étrier avec une fraise a une alimentation longitudinale, et lorsque la glissière d'étrier est déplacée,alimentation croisée. En coupant la fin surface, l'avance transversale devient un mouvement continu et l'avance longitudinale sert à plonger périodiquement la fraise dans la pièce. Àmouvement principal d'enfilage et mouvement d'alimentation longitudinal constituent un mouvement complexe de mise en forme.

La guitare à engrenages interchangeables 9 sert à régler la machine lors de la coupe de divers types de fils avec un coupe-fil.

Brèves caractéristiques techniques de la machine

Le plus grand diamètre de la pièce usinée

au-dessus du lit, mm 400

Le plus grand diamètre de la pièce à usiner

au-dessus du chariot inférieur de l'étrier, mm 220

Le plus grand diamètre du traité

barre, mm 53

La plus grande longueur du traitement

flans, mm 710,1000,1400

Vitesse de broche, min-1 12,5-1600

Nombre de vitesses de broche 22

Soumission, mm/tour :

longitudinale 0,05-2,8

transversale 0,025-1,4

Couper les fils :

métrique, pas en mm 0,5-112

pouce, nombre de fils par 1 pouce 56-0,5

modulaire, étape dans les modules 0.5-112

pas, en pas 56-0.5

Diamètre du trou de broche, mm 55

Puissance du moteur principal, kW 11

Principaux types de travaux de tournage

Sur les tours, tournage de surfaces cylindriques, ébavurage d'extrémités, tournage de rainures externes, tronçonnage de métal, perçage, alésage, alésage, alésage, perçage de trous et de rainures internes, centrage, usinage, "surfaces avec fraises façonnées, filetage avec matrices, tarauds, fraises, têtes à rouler les filets, usinage de surfaces coniques.

Les outils principaux en tournage sont les fraises. Selon la nature du traitement, les fraises sont brutes et finies. Les paramètres géométriques de la partie coupante de ces fraises sont tels qu'ils sont adaptés pour travailler avec une grande et une petite section transversale de la couche coupée.

Selon la forme et l'emplacement de la lame par rapport à la tige, les incisives sont divisées en droites (Fig. 2, mais), plié (Fig. 2, b), et dessiné (Fig. 2, c). Dans les incisives rétractées, la largeur de la lame est généralement inférieure à la largeur de la partie de fixation. La lame peut être située symétriquement par rapport à l'axe du porte-couteaux ou être décalée vers la droite ou vers la gauche.

Dans le sens du mouvement d'alimentation, les couteaux sont divisés en droite et gauche. Pour les incisives droites, le tranchant principal est sur le côté pouce main droite, si vous le mettez sur l'incisive par le haut (Fig. 2, a). Dans le mouvement de travail, ces fraises se déplacent de droite à gauche (de la poupée mobile vers l'avant). Dans les incisives gauches, avec une imposition similaire de la main gauche, le tranchant principal est également situé sur le côté du pouce (Fig. 2, b). Ces couteaux dans le mouvement d'alimentation se déplacent de gauche à droite.

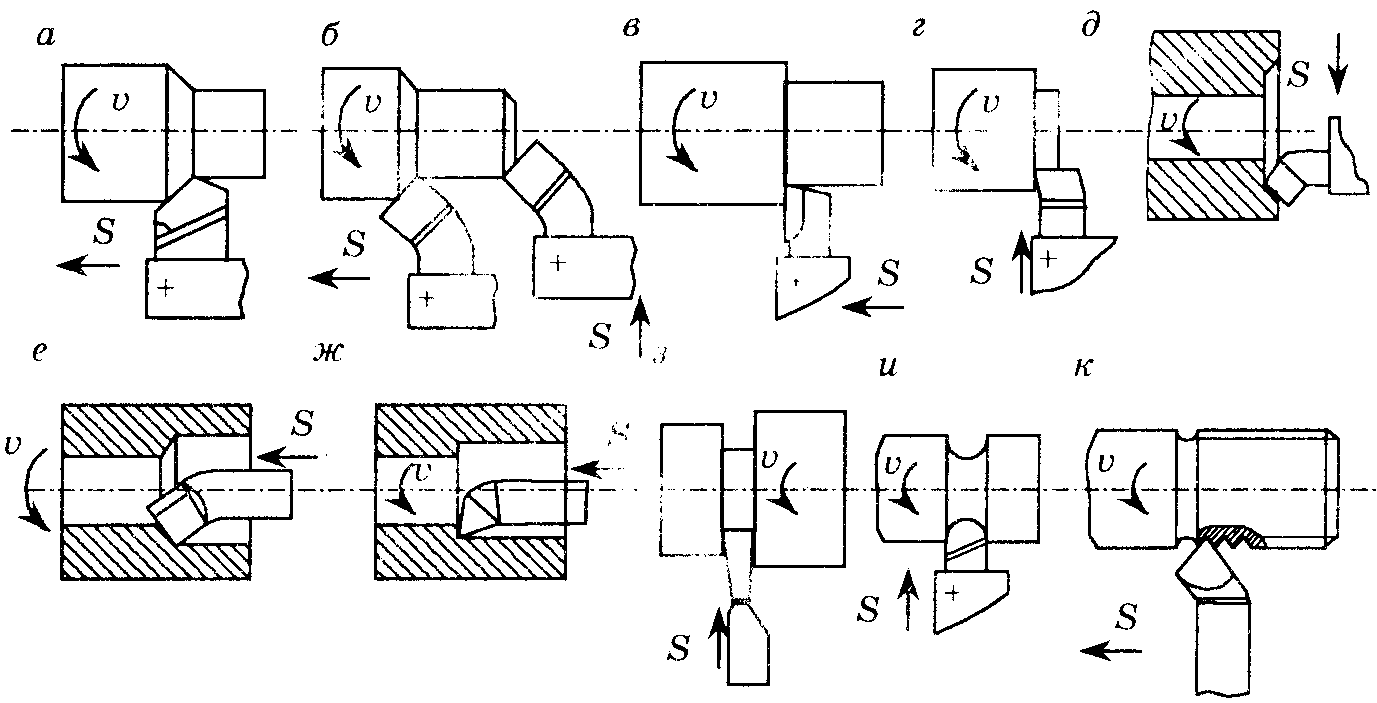

Par objectif, les outils de tournage sont divisés en travers, alésage, coupe, coupe, façonné, fileté et rainuré.

Par objectif, les outils de tournage sont divisés en travers, alésage, coupe, coupe, façonné, fileté et rainuré.

Pour assurer la précision requise et la qualité de surface de la pièce tout en maintenant une productivité élevée du travail,

Gauche Droite Gauche Droite

Fig.2. Types d'outils de tournage : a - tout droit

b - courbé, c - courbé, d - tiré

il est nécessaire de choisir la géométrie correcte de la fraise. Les angles de plan jouent ici un rôle important. Les angles dans le plan (Fig. 3) sont les angles entre les tranchants de la fraise et la direction d'avance : φ est l'angle principal dans le plan, φ 1 - angle auxiliaire en plan, ε - angle au sommet (ε = 180° - φ - φ une ). Angles φ et φ 1 dépendent de l'affûtage et de l'installation de la fraise, et l'angle ε ne dépend que de l'affûtage. À un petit angle φ, une grande partie de l'arête de coupe est impliquée dans le travail, l'évacuation de la chaleur s'améliore et la durée de vie de l'outil augmente. À un grand angle φ, une plus petite partie de l'arête de coupe travaille, donc la durée de vie de l'outil diminue. Lors du traitement d'une pièce longue et fine, lorsqu'il existe un risque de déviation, des fraises à grand angle φ sont utilisées, car dans ce cas, la force de pression sera moindre. Pour façonner des pièces grand diamètre choisissez φ \u003d 30 - 45 °, pour mince (non rigide) - φ \u003d 60 - 90 °.

Angle auxiliaire φ 1 est l'angle entre l'arête secondaire et la direction d'alimentation. Si φ 1 petit, puis en raison d'une certaine pression de la fraise, le bord auxiliaire coupe dans l'usinage

Fig.4. Types d'outils de tournage: a - lignes droites et b - courbé de part en part, dans - poussée traversante, d, d - contre-dépouille, e - forage à travers le passage, w - poussée ennuyeuse, h - coupant, et - en forme, k - fileté

surface et gâtez-le. Grand angle φ 1 inacceptable en raison de l'affaiblissement de la pointe de l'incisive. Habituellement φ 1 = 10 - 30°.

Par des lignes droites (Fig. 5.5, mais) et plié (Fig. 4, b) les fraises sont utilisées pour traiter les surfaces externes. Pour les fraises droites, généralement l'angle principal dans le plan φ \u003d 45 - 60 °, et l'auxiliaire φ 1 = 10-15°. Pour les incisives pliées, les angles dans le plan φ \u003d φ 1 = 45°. Ces fraises fonctionnent comme passe-fils pendant le mouvement d'alimentation longitudinal et comme fraises inciseur pendant le mouvement d'alimentation transversal.

Pour le traitement simultané d'une surface cylindrique et d'un plan d'extrémité, des traversées sont utilisées. coupeurs persistants(fig.4, dans), travailler avec un mouvement d'avance longitudinal. L'angle principal dans le plan φ = 90°.

Les inciseur sont utilisés pour couper les extrémités des pièces. Ils travaillent avec un mouvement d'avance transversal vers le centre (Fig. 4, G) ou du centre (Fig. 4, e) blancs.

Fraises ennuyeuses utilisé pour percer des trous, pré-percé ou obtenu par emboutissage ou moulage. Deux types de fraises ennuyeuses sont utilisés: traversant - pour le forage traversant (Fig. 4, e), poussée - pour les sourds (Fig. 4, g). Ils diffèrent par la forme de la lame. Pour les fraises de forage traversant, l'angle dans le plan φ = 45-60°, et pour les fraises de forage par poussée, l'angle φ est légèrement supérieur à 90°.

Les fraises à tronçonner sont utilisées pour couper des pièces en morceaux, couper la pièce usinée et rainurer. Ils travaillent avec un mouvement d'avance transversal (Fig. 2, h). L'outil de coupe a un tranchant principal situé à un angle φ = 90° et deux auxiliaires avec des angles φ 1 = 1-2°.

Les fraises profilées sont utilisées pour le traitement de surfaces de forme courte avec une longueur de génératrice allant jusqu'à 30-40 mm. La forme du tranchant de la fraise profilée correspond au profil de la pièce. De par leur conception, ces fraises sont divisées en tige, ronde, prismatique et dans le sens du mouvement d'alimentation - en radial et tangentiel. Sur le décolletage Sur les machines, les surfaces façonnées sont généralement traitées avec des fraises à noyau, qui sont fixées dans le porte-outil de la machine (Fig. 4, Et).

Les fraises filetées (Fig. 5.5, j) sont utilisées pour former des filetages internes externes de n'importe quel profil: rectangulaire, triangulaire, trapézoïdal. La forme de leurs lames coupantes correspond au profil et aux dimensions de la section des fils à couper.

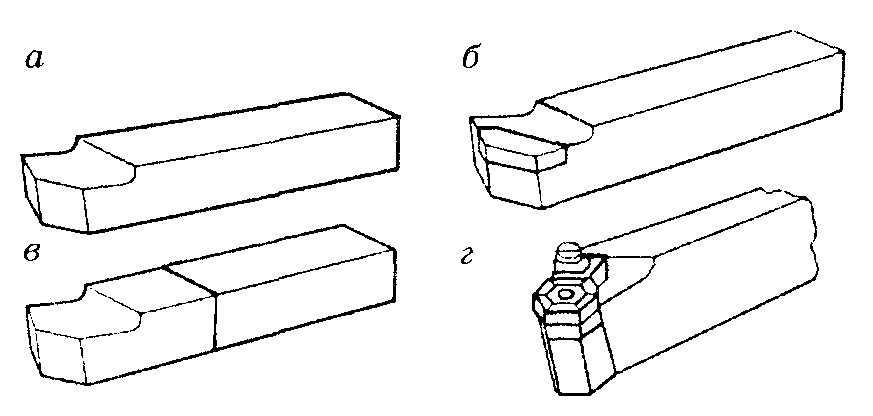

De par leur conception, les fraises monobloc se distinguent, fabriquées à partir d'une seule pièce; composite (avec une connexion intégrale de ses parties); avec des plaques soudées ; avec fixation mécanique des plaques (Fig. 5).

De par leur conception, les fraises monobloc se distinguent, fabriquées à partir d'une seule pièce; composite (avec une connexion intégrale de ses parties); avec des plaques soudées ; avec fixation mécanique des plaques (Fig. 5).

Fig.5. Types d'outils de tournage mais conceptions : solides(un B) composite avec fixation soudée (in) ou mécanique(d) plaques

Les porte-outils sont généralement constitués d'aciers de construction 40, 45, 50 et 40X de différentes sections : carrée, rectangulaire, ronde, etc.

Les fraises avec des inserts en carbure fixés mécaniquement présentent des avantages significatifs par rapport aux fraises brasées, car cette conception empêche la possibilité de fissures dans les inserts lors du soudage et allonge la durée de vie de la partie de montage de la fraise.

Les plaquettes de coupe à multiples facettes sont fabriquées avec trois,quatre, cinq et six faces (Fig. 6). Afin de créer un angle positif sur la face avant de l'insert, le long tranchants les trous et les chanfreins sont réalisés par emboutissage suivi d'un frittage.

Polyvalence machine de découpe de métal extensible avec accessoires et luminaires. Sur un tour, les principaux sont: cartouches, centres (Fig. 7), lunettes. Des dispositifs auxiliaires sont également utilisés : mandrin de perçage, douilles de serrage, pinces.

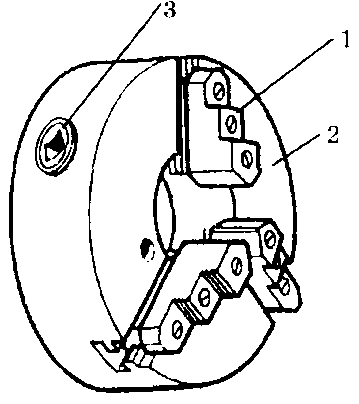

Parmi les cartouches, le mandrin à trois mors à centrage automatique (Fig. 8) est le plus largement utilisé. Sa conception permet le mouvement simultané de trois cames dans la direction radiale, grâce à quoi la pièce est positionnée le long de l'axe de la broche.

Fig.6. Inserts multi-facettes

Fig.6. Inserts multi-facettes

Fig.7. centre tournant

Fig.8. Mandrin à trois mors à centrage automatique

Avec une section asymétrique de la pièce, lorsqu'il n'est pas possible de la fixer correctement dans un mandrin à trois mors, un mandrin à quatre mors avec serrage à mors séparé ou une plaque frontale est utilisé (Fig. 9).

Avec une section asymétrique de la pièce, lorsqu'il n'est pas possible de la fixer correctement dans un mandrin à trois mors, un mandrin à quatre mors avec serrage à mors séparé ou une plaque frontale est utilisé (Fig. 9).

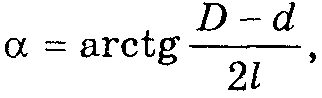

Lors du traitement dans les centres, pour donner une rotation à la pièce, utilisez des cartouches de laisse (Fig. 10). Lors du traitement externe de longues pièces de petit diamètre, afin d'éviter la déviation, ils utilisent

Fig.9. Façade

lunettes fixes (Fig. 11, a) ou mobiles (Fig. 11, a).

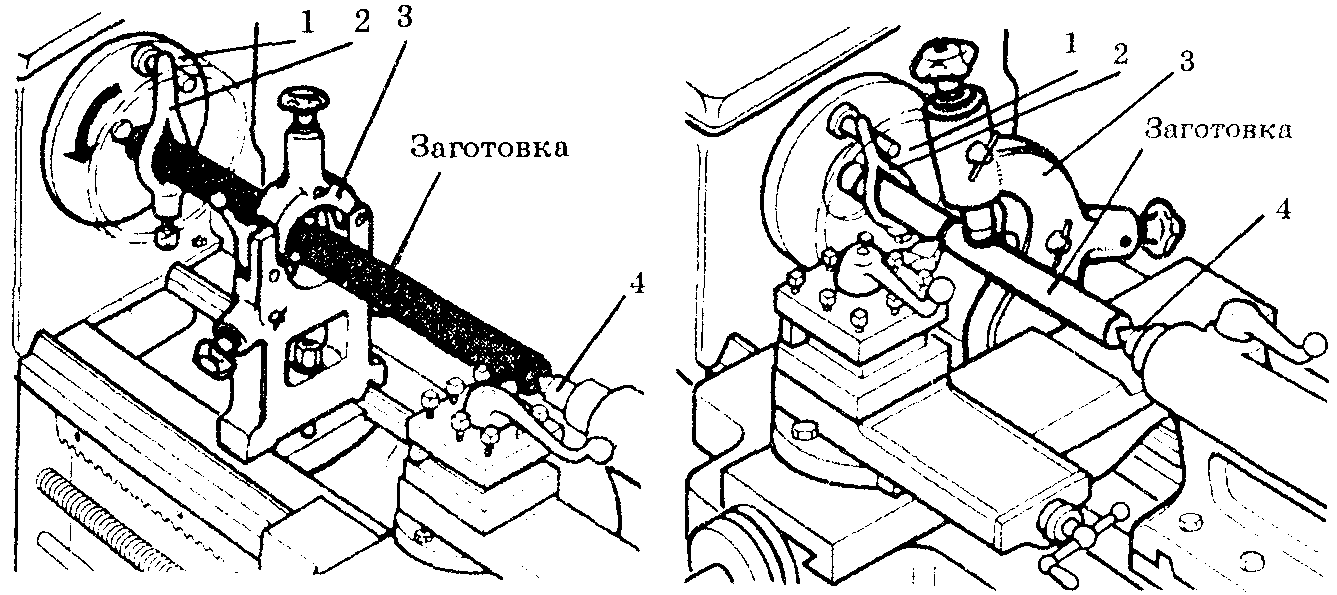

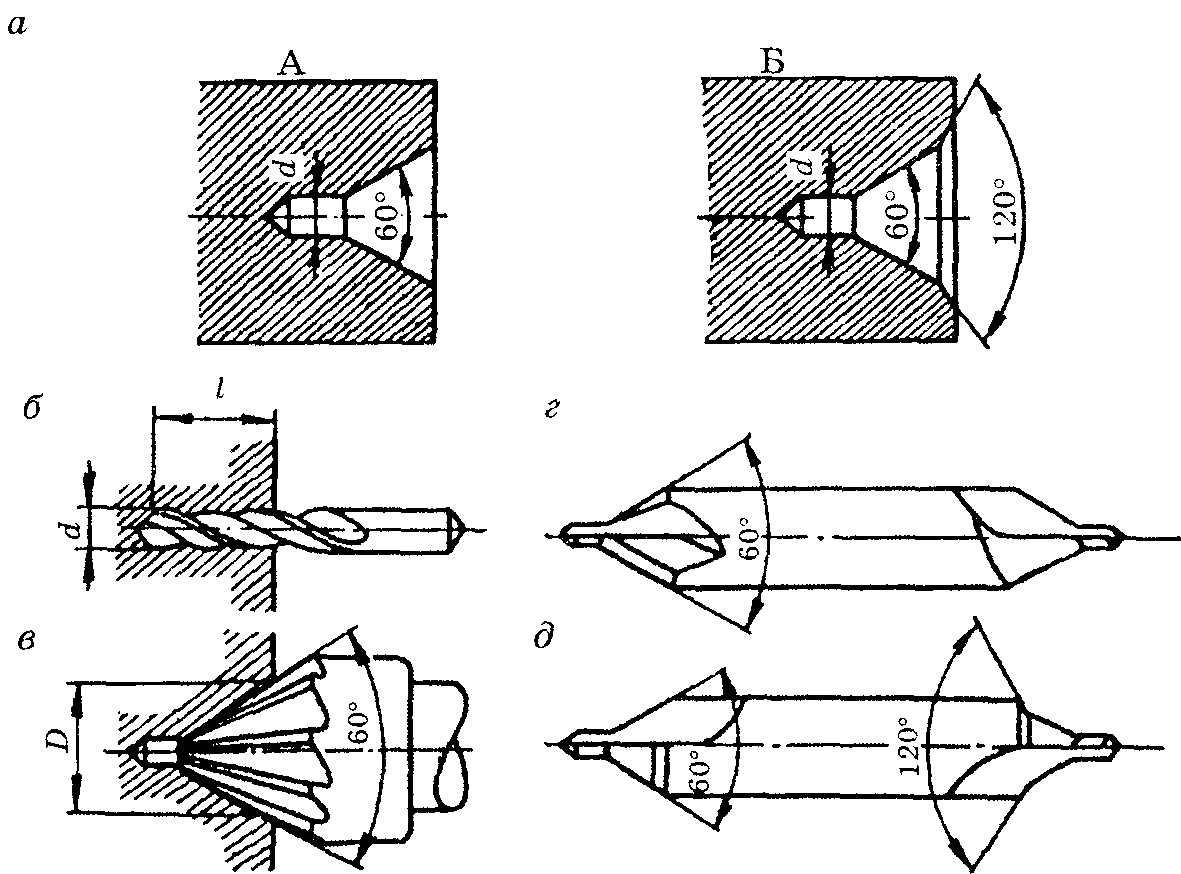

Les surfaces coniques sur un tour sont traitées des manières suivantes: avec un outil de tournage large, en tournant la glissière supérieure,en déplaçant le corps de la poupée mobile dans le sens transversal et en utilisant une copie ou une règle conique.

Les surfaces coniques sur un tour sont traitées des manières suivantes: avec un outil de tournage large, en tournant la glissière supérieure,en déplaçant le corps de la poupée mobile dans le sens transversal et en utilisant une copie ou une règle conique.

Couteau large (Fig. 12, mais) généralement de courtes surfaces coniques d'une longueur de 25 à 30 mm sont tournées.

Lors de l'usinage de surfaces coniques par tournage étrier supérieur(Fig. 12, b) il est installé en biais,égal à la moitié de l'angle au sommet du cône traité. Le traitement est effectué à alimentation manuelle. L'angle de rotation est déterminé par la formule

Fig.10. Usinage dans les centres : 1 - mandrin pilote, 2 - centre avant, 3 - collier, 4 - mandrin arrière, 5 - fourreau contre-pointe

Fig.11. Usinage de pièces longues à l'aide d'un poste fixe(mais) et mobiles (b) lunettes

Fig.12. Façons de tourner les cônes: a - avec un couteau large, b - en tournant l'étrier supérieur, dans - déplacement du corps de la poupée mobile ; g - à l'aide d'une règle conum, 1 - règle rotative, 2 - chenille, 3 - règle fixe, 4 - vis, 5 - échelle, 6 - tige, 7 - support, 8 - traîneau, 9 - boîtier

où D et d — diamètres des surfaces coniques traitées, mm ; je — hauteur du cône, mm.

En déplaçant le corps de la poupée mobile dans le sens transversal (Fig. 12, b), il rectifie de longues surfaces coniques avec un petit angle de cône au sommet (jusqu'à 12 °). Dans ce cas, le déplacement du centre arrière dans le sens transversal est déterminé à partir de l'expression

où L — la longueur totale de la pièce usinée, mm.

La méthode de traitement des surfaces coniques à l'aide d'une règle conique (Fig. 12, G), fixé au banc de la machine, permet d'obtenir une surface conique avec un angle au sommet jusqu'à 40°. Le traitement est effectué avec l'inclusion d'une alimentation mécanique.

Selon la forme et la taille des pièces, différentes manières leurs attaches. Lorsque le rapport de la longueur de la pièce au diamètre L/D < 4 заготовку закрепляют в патроне. При4 < L/D < 10 заготовку устанавливают в центрах, а при L/D >10 utiliser des lunettes fixes.

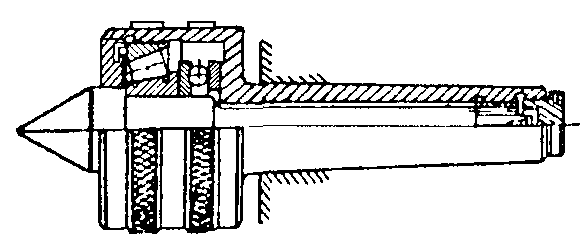

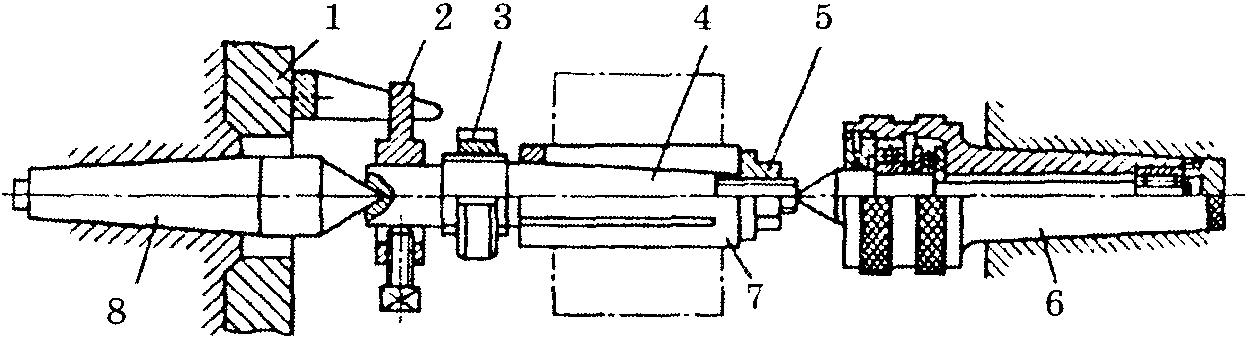

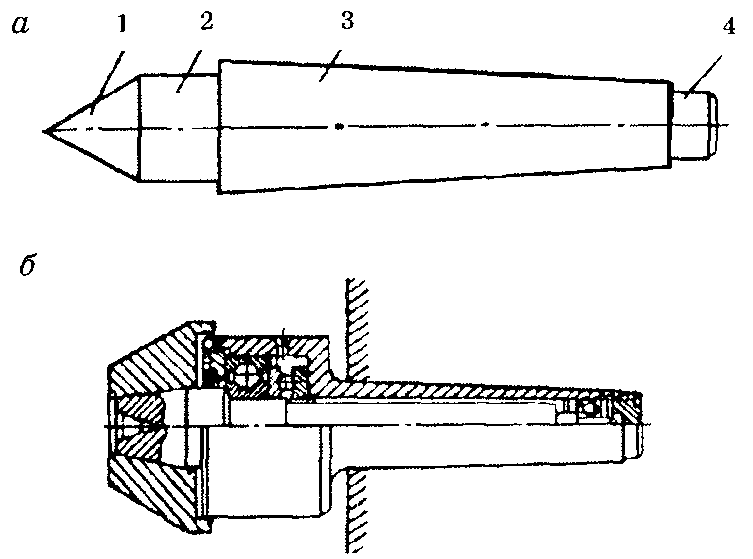

Une méthode courante est le traitement au centre (Fig. 13), car il vous permet de réorganiser la pièce d'une machine à l'autre sans alignement ultérieur. En même temps, des trous centraux sont pré-percés aux extrémités de la pièce. La forme et les dimensions des trous centraux (Fig. 14) sont normalisées. Lorsqu'ils sont installés sur la machine, les points des centres de l'avant et des poupées mobiles de la machine entrent dans ces trous.

Fig.13. Usinage dans les centres : 1 - mandrin d'entraînement, 2 - collier, 3 - écrou, 4 - tige, 5 - écrou, 6 - centre vivant, 7 - manchon, 8 - centre avant

Pour transférer la rotation de la broche de la poupée à la pièce, un mandrin d'entraînement 1 est utilisé (Fig. 13), réglé

Fig.14. Trous centraux (a) et outil (b - foret cylindrique, c - fraisage, d, d - combinaison de forets)

coulé sur la broche, et pince 2, fixée sur la pièce.

Les pointes sont installées dans la broche de la machine et les fourreaux de la poupée mobile. La pointe montée dans la broche tourne avec la pièce. Un centre simple (Fig. 15, a) installé dans la douille de la poupée mobile ne tourne pas, il s'use donc et use le trou central de la pièce. Pour éviter l'usure, une pointe tournante est utilisée (voir Fig. 7). Parfois utilisé : couper le centre lors de la coupe de l'extrémité ; centre inversé (Fig. 15, b) lors du tournage de pièces de petit diamètre (jusqu'à 5 mm).

Fig.15. Centres de tournage: a - centre simple (1 - cône, 2 - col, 3 - cône, 4 - tige); b - centre inversé

Ainsi que d'autres travaux qui pourraient vous intéresser |

|||

| 58029. | Achèvement de la formation des empires coloniaux mondiaux. Les relations internationales dans le dernier tiers du XIXe siècle | 122 Ko | |

| Objectifs : Se faire une idée de l'Inde dans la seconde moitié du XIXe siècle ; se familiariser avec les principes de la politique coloniale britannique en Inde; révéler les raisons du déroulement et des résultats du soulèvement des cipayes ; forment leur propre jugement sur l'idéologie du fardeau de l'homme blanc... | |||

| 58030. | Inde. Culturel - caractéristiques historiques. Caractéristiques économiques et géographiques | 118 Ko | |

| Objectif : former les idées générales des étudiants sur la culture et les caractéristiques économiques de l'Inde ; améliorer les compétences des étudiants pour sélectionner et analyser de manière indépendante le matériel; poursuivre la formation des compétences pour généraliser et tirer des conclusions ; cultiver la responsabilité... | |||

| 58031. | Vieille Inde | 78.5Ko | |

| Le mot du lecteur: Shanovnі uchnі shogodnі mi avec vous pomandruєmo sur Skhid à tsіkavoї i énigmatique Іndії. Introduction de nouveau matériel Position géographique de l'Inde Robot avec une carte. | |||

| 58032. | Zastosuvannya dієprikmetnik en tant que forme spéciale de dієslіv à la défense de projets "Particularités de la surveillance derrière l'écran de pidlіtkіv" | 1,94 Mo | |

| META : se transformer en apprentissage de l'amour avant de se transformer en langue ukrainienne ; Je crée une initiative et une vision d'implantation pour améliorer et protéger votre santé; développer la compétence d'apprentissage des apprenants et des apprenants à communiquer de manière communicative au moyen du langage dans différentes situations de la vie... | |||

| 58033. | Tâches simples et pliables pour inclure des dimensions sur des unités de surface | 58.5Ko | |

| Tsіlі: osvіtnі: former le nombre d'intelligents et de débutants, résoudre des problèmes plus intelligemment, analyser des tâches mathématiques; développement : développer des idées logiques et algorithmiques, des connaissances et des capacités intellectuelles, stimuler le développement, réduire les apprentissages, argumenter son opinion... | |||

| 58034. | Mise en œuvre de l'intégrale à la modélisation des processus | 2,54 Mo | |

| Dans un premier temps : étudier et systématiser les connaissances des étudiants avec les sujets « Étude intégrale et yoga » ; acquérir des connaissances consolidées sur le changement géométrique, physique et économique de l'intégrale; former la pleine conscience des nouveaux arrivants des étudiants de manière indépendante pour systématiser et approfondir les connaissances ... | |||

| 58035. | Application de l'intégrale | 107 Ko | |

| Objectif : Généraliser et systématiser les connaissances sur le thème Application de l'intégrale. Actualisation des connaissances de base Définition de primitive; Définition de l'intégrale indéfinie ; Définition de l'intégrale... | |||

| 58036. | DESCRIPTION DE L'INTEGRAL DESIGNE | 558.5KB | |

| Acquérir des connaissances consolidées sur le changement géométrique et physique de l'intégrale. L'enseignant prononce la fin du discours pour que la formulation de la fermeté soit vraie : Le trapèze curviligne s'appelle Diya s'enroule jusqu'à différenciation D'abord pour l'un et les autres fonctions ne sont que revisitées... | |||

| 58037. | conquête arabe. Établissement du califat arabe | 248.5Ko | |

| Revoir l'histoire de la création Califat arabe et l'émergence de l'islam, pour se familiariser avec les réalisations les plus brillantes de la culture islamique ; améliorer les compétences en travaillant avec une carte historique | |||

Sur le Tokarno machine de découpe de vis principe de fonctionnement simple: la pièce, qui est serrée en position horizontale, commence à tourner et la fraise, qui est mobile, n'est pas retirée matériel désiré. Mais pour mettre en œuvre ce principe, il faut un mécanisme qui consiste à un grand nombreéléments parfaitement assortis. Les tours regroupent neuf types de machines-outils, qui diffèrent de diverses manières : par leur conception, leur objectif, leur degré d'automatisation.

L'utilisation de dispositifs supplémentaires spéciaux sur les machines (pour le fraisage, le meulage, le perçage de trous radiaux) élargit considérablement la fonctionnalité technologique de l'équipement.

Les tours, automatiques et semi-automatiques, sont divisés en verticaux et horizontaux, en fonction de l'emplacement de la broche, qui porte un dispositif permettant de régler la pièce de la pièce en cours de traitement. Les machines verticales sont principalement utilisées pour traiter des pièces de grandes dimensions et de poids, mais de petite longueur. Les tours les plus célèbres de l'époque Union soviétique- 16K20 et 1K62. Le tour est conçu pour usiner des matériaux par découpe afin d'obtenir des pièces sous forme de corps de révolution. Aujourd'hui, il existe plusieurs types principaux de tours. La technique de groupe de tournage la plus polyvalente est tours à décolleter utilisé dans la production à petite échelle. Et les tours à visser, à leur tour, sont également divisés en types:

Dispositif de tour à visser

Tour à visser a sa propre appareil individuel. Le corps principal de l'équipement est fixe et l'outil commence son travail en appuyant sur des têtes spéciales. La pièce obtenue lors du traitement peut être utilisée dans de telles opérations. Maintenant, beaucoup de gens pensent que l'utilisation d'un tour à visser n'est pas optimale. Le traitement des matériaux peut être augmenté et réalisé avec une plus grande efficacité. Mais l'élément reçu par les fabricants après le travail est généralement satisfait.Tour à décolleter - axes

Tour de décolletage d'axe C'est un équipement assez récent. Mais, néanmoins, il a déjà réussi à gagner en popularité parmi les spécialistes du secteur industriel. Le tour à axe, autrement connu sous le nom de RAM, combine les caractéristiques des outils de tour conventionnels avec un fourreau de style axe.Sur un tour de ce genre le principe de fonctionnement est assez simple et compréhensible même pour les personnes qui n'ont jamais rencontré l'industrie. Au moment où l'équipement est joint à la pièce à usiner, il commence à glisser sur sa surface. Et ainsi le traitement devient rapide, facile et de haute qualité.

Tour à décolleter CNC

Cette machine peut remplacer vue ancienneéquipement. Les outils multibroches et autres outils CNC présentent de nombreux avantages : ils sont faciles à installer et à utiliser. Une telle technique dans en entier répond aux tendances du développement de l'emploi d'aujourd'hui.

Les performances des tours de décolletage CNC sont bien supérieures à celles des autres types existantséquipement cette classe. On peut noter que les organisations qui achètent de telles machines résolvent à cent pour cent leurs problèmes de productivité. Un tour à décolleter peut facilement être considéré comme le plus machine universelle de toutes les machines existantes du groupe de tournage. Il est utilisé dans les conditions de production à petite échelle et en une seule pièce de diverses pièces. Désormais, grâce à sa polyvalence, il bénéficie en grande demande dans de nombreuses organisations qui travaillent dans l'industrie métallurgique.

Les tours vous permettent de traiter des surfaces internes et externes. La technique permet de rectifier des pièces de formes diverses (façonnées, coniques, cylindriques), d'effectuer des opérations de perçage, d'alésage, d'alésage, d'ébavurage, de moletage, de filetage et autres. De plus, la possibilité d'utiliser un équipement spécial vous donnera la possibilité d'effectuer d'autres travaux. Par exemple, vous pouvez effectuer le fraisage, le meulage, la coupe des dents et autres.

Technologie de vissage, tout d'abord, il est destiné à une production unique et à petite échelle. Mais, si nécessaire, il peut être équipé d'appareils et d'appareils supplémentaires qui permettront de passer à la production de masse. Dans la production de masse, on utilise des machines semi-automatiques tournantes et tournantes et des machines automatiques. L'entretien de la machine implique un réglage périodique, l'approvisionnement en matériel de la machine et le contrôle des pièces.

Dans une machine semi-automatique, les mouvements liés au prélèvement et au chargement des flans ne sont pas automatisés. Gestion automatique du flux de travail de tels tours à décolleter s'effectue grâce à l'arbre à cames où sont installées les cames.

Le but du travail: étudier le dispositif général d'un tour à visser, les outils, les montages et les types de travail effectués sur la machine; apprendre à déterminer le temps machine en tournant.

Équipement de poste de travail

1. Tour à visser.

2. Un ensemble d'outils de tournage.

3. Accessoires pour un tour à visser.

4. Lignes directrices.

I. Le dispositif d'un tour à visser

Les tours à décolleter sont des machines performantes et les plus courantes. La machine est conçue pour le traitement de divers métaux et matériaux non métalliques. Tous les types d'opérations de tournage sont effectués sur la machine : tournage de surfaces extérieures cylindriques et coniques, alésage de surfaces cylindriques et coniques intérieures, coupe, perçage, fraisage et alésage de trous, filetages divers, etc. À l'aide d'un hydrocopieur sur la machine, vous pouvez effectuer des travaux de tournage et de copie. Les tours à visser, selon la classification des machines à couper les métaux, appartiennent au groupe I, type 6 (par exemple, modèle de machine 16K20).

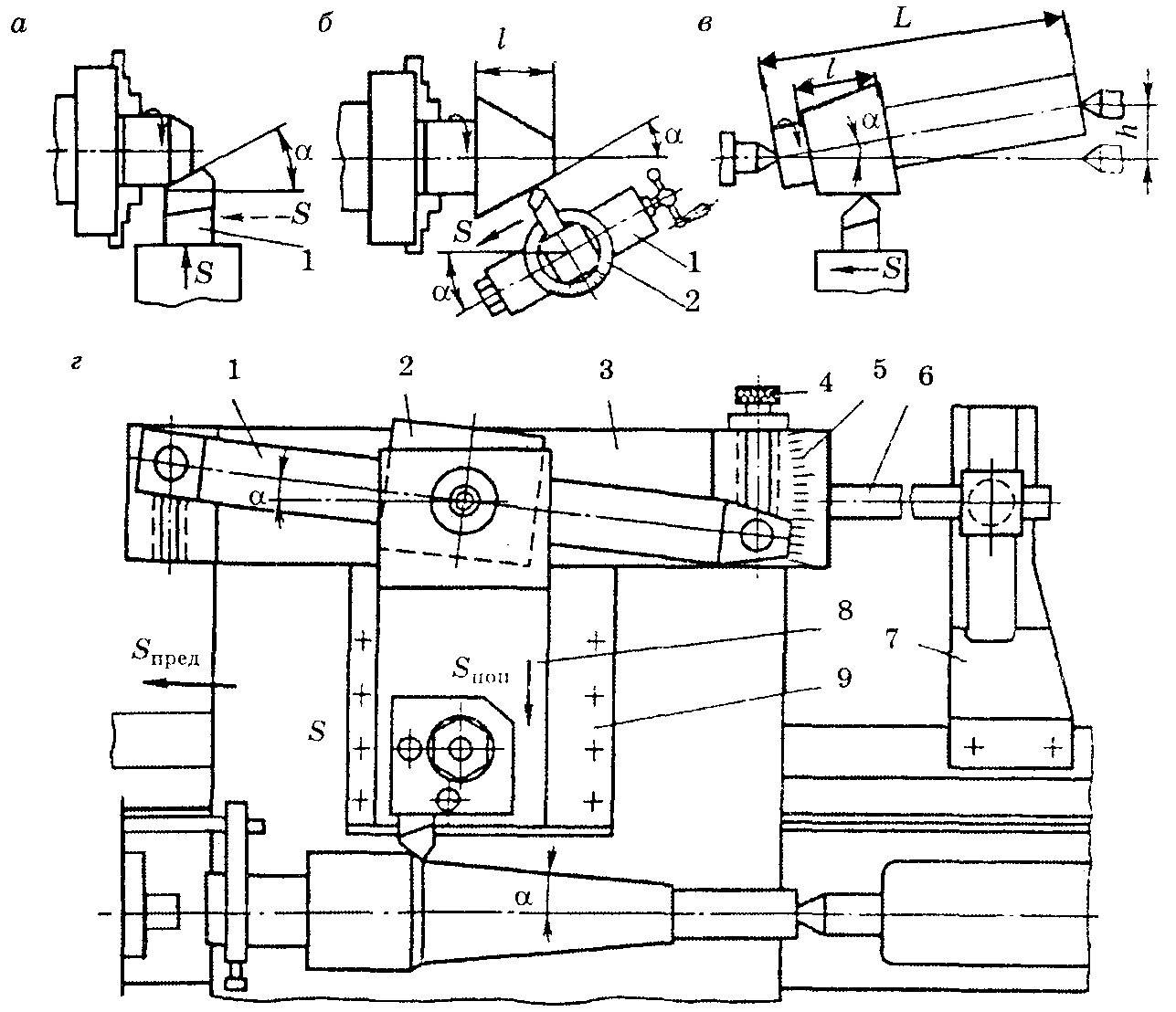

Sur la fig. 2.1 montre un schéma d'un tour à visser.

Pour l'installation de tous les composants de la machine, un cadre 2 avec des guides prismatiques longitudinaux est utilisé. Le lit est fixé sur les socles. Dans le socle gauche I, le moteur électrique de l'entraînement principal de la machine est monté, dans le socle droit 12 - un réservoir de liquide de refroidissement et une station de pompage. La poupée 6 est installée sur le châssis au-dessus du socle avant, le boîtier de vitesse de la machine et la broche creuse sont montés dans la poupée. Les mécanismes et les transmissions de la boîte de vitesses vous permettent d'obtenir différentes vitesses de la broche, assurant ainsi la vitesse du mouvement principal (V). Sur la broche, des dispositifs de serrage (mandrin à came, mandrin d'entraînement, rondelle plane) sont fixés pour transmettre le couple à la pièce en cours de traitement. Sur la face avant de la poupée, il y a un panneau de commande pour 5 mécanismes de boîte de vitesses.

5 6 7 8 9 10 11

Riz. 2.1. Schéma d'un tour à visser

Sur la face avant du lit, sous la poupée, est montée une boîte d'alimentation 3. Des mécanismes et des engrenages sont montés dans la boîte, vous permettant d'obtenir différentes vitesses de mouvement des étriers. La boîte d'alimentation reçoit le mouvement de rotation de la boîte de vitesses à l'aide d'engrenages interchangeables, appelés guitare, situés à l'extrémité gauche du cadre dans la boîte 4.

Un support longitudinal 7 se déplace le long des guides du châssis, fournissant une alimentation longitudinale à la fraise (S pr). Un chariot transversal se déplace le long des guides du support longitudinal perpendiculaire à l'axe de rotation de la pièce, sur lequel est monté le support supérieur 9. Le chariot transversal assure une alimentation transversale de la fraise (S p). Le support rotatif supérieur peut être réglé à n'importe quel angle par rapport à l'axe de rotation de la pièce, ce qui est nécessaire lors de l'usinage de surfaces coniques.

Un porte-outil rotatif 8 à quatre positions est monté sur le support supérieur, dans lequel quatre fraises peuvent être installées simultanément. Un tablier 10 est fixé à l'étrier longitudinal Des mécanismes et des engrenages sont montés dans le tablier qui convertissent le mouvement de rotation du rouleau de guidage ou de la vis-mère en mouvement de translation des étriers. Le rouleau de roulement (avec une rainure fendue longitudinale) et la vis de roulement (avec un filetage extérieur) sont situés le long du châssis et reçoivent un mouvement de rotation de la boîte d'alimentation. Le mécanisme du tablier est conçu de manière à ce que le mouvement de l'étrier puisse être effectué soit à partir du rouleau d'avance pour une rotation en douceur, soit à partir de la vis-mère pour le filetage.

La poupée mobile 11 est installée sur le côté droit du châssis et se déplace le long de ses guides. La contrepointe peut être équipée d'un centre arrière ou d'un outil pour le traitement des trous (forets, fraises, alésoirs). Le corps de la poupée mobile est déplacé par rapport à la base dans le sens transversal, ce qui est nécessaire lors de la rotation des longues surfaces coniques extérieures.

Pour garantir des conditions de travail normales, la machine est équipée d'un éclairage individuel et d'un écran de protection spécial qui protège le travailleur contre les blessures causées par la chute de copeaux.

Les tours à visser ont les montages et accessoires suivants : mandrins, pointes, mandrin d'entraînement, lunettes et règles de copie.

Tout tour à visser (de bureau, universel, CNC) est un équipement avec lequel le tournage de produits métalliques et d'autres matériaux est effectué.

1 Le dispositif d'un tour à visser - les principaux composants et mécanismes

Les tours à décolleter universels permettent d'effectuer des types d'opérations de travail des métaux telles que:

- aléser des trous ;

- tournage et alésage de surfaces façonnées, coniques, cylindriques;

- alésage;

- extrémités de traitement et de parage ;

- Coupe-fil;

- forage.

Toutes les machines de ce groupe ont un appareil identique. Leurs principales unités d'assemblage sont les nœuds suivants :

- pied à coulisse;

- avant et;

- boîte de vitesses;

- lit;

- broche;

- équipement de démarrage électrique;

- armoires;

- engrenages de guitare de type interchangeables;

- rouleau de course;

- tablier;

- boîte de vitesses;

- vis mère ( c'est sa présence qui distingue un tour décolleteur d'un tour conventionnel).

Il est à noter que tous les éléments constitutifs des machines considérées ont non seulement le même but et le même nom, mais sont également situés aux mêmes endroits.

Cela signifie que l'unité 16K20, produite par l'usine prolétarienne de Krasny dans les années 1970, et de l'OJSC de Chelyabinsk Stankomash se ressemblent, comme deux frères. Même le schéma d'un tour à vis avec un numérique gestion de programme(par exemple,) ne diffère des modèles plus anciens que par la présence de cette même CNC.

En plus des unités principales, les unités du groupe de vissage disposent d'un certain nombre de poignées de commande avec lesquelles l'opérateur effectue son travail sur la machine. Les poignées suivantes sont disponibles :

- changements de vitesse de broche ;

- réglage du pas et de l'avance du fil à couper ;

- installation d'un pas de filetage accru ou normal ;

- mouvement (longitudinal et transversal) du traîneau;

- mouvement de la glissière supérieure ;

- démarrer et désactiver la vis mère (ses écrous);

- choix du sens d'exécution du filetage (à droite ou à gauche) ;

- démarrer et arrêter le moteur électrique principal ;

- fixation de la plume ;

- démarrer l'alimentation longitudinale automatique ;

- mouvement de la plume (cette poignée est généralement appelée volant);

- commencer et arrêter l'alimentation ;

- commuter l'étrier en mode de mouvement rapide;

- fixer la poupée mobile ;

- arrêt de la broche et changement de sens élément donné machine.

2 Principes de classification des agrégats du groupe de vissage

L'équipement décrit est divisé en plusieurs types selon trois caractéristiques techniques :

- poids de la machine;

- la longueur maximale du produit pouvant être traité sur une unité particulière ;

- le diamètre maximal de la pièce que la machine peut traiter.

La plus grande longueur de pièce pouvant être usinée dépend de l'espacement entre les centres du tour. Ligne sections maximales le traitement pour l'équipement que nous envisageons commence avec un diamètre de 100 millimètres et se termine avec un diamètre de 4 000 millimètres. Il est important de savoir que différentes machines avec la même section admissible de la pièce sont souvent caractérisées par des longueurs différentes de la pièce.

En poids, tous les équipements de décolletage sont divisés en quatre classes:

- jusqu'à 400 tonnes - machines lourdes ( plus grand diamètre les pièces à traiter sont de 1600 à 4000 mm);

- jusqu'à 15 tonnes - gros (le diamètre varie de 600 à 1250 mm);

- jusqu'à 4 tonnes - moyen (de 250 à 500 mm);

- jusqu'à 0,5 tonne - léger (de 100 à 200 mm).

Les machines légères sont généralement comprises comme leurs modifications de bureau utilisées par les artisans à domicile à des fins privées et les petites entreprises :

- sections expérimentales et expérimentales de plantes;

- sociétés horlogères;

- compagnies d'instruments.

Les unités lourdes et grandes sont généralement utilisées dans l'énergie et l'ingénierie lourde. Ils sont également utilisés pour le traitement spécial de divers mécanismes:

- rotors de turbines;

- paires de roues de wagons;

- éléments dans les usines métallurgiques.

La plupart des opérations de tournage sont réalisées sur des installations liées à groupe intermédiaire. Ils représentent environ 80 pour cent de tous les travaux de métallurgie. Ils vous permettent d'effectuer des opérations de semi-finition et de finition, de couper des fils de nature variée.

La conception de telles machines se caractérise par une large gamme d'avances de l'outil de travail et de vitesses de broche, une rigidité suffisante. Ils sont équipés de moteurs électriques d'une puissance acceptable, ce qui permet de traiter le métal et d'autres produits de manière très économique à l'aide d'outils en alliages extra-durs et en matériaux durs.

De plus, les unités de poids moyen sont équipées de nombreux dispositifs spéciaux afin d'étendre leur potentiel technologique. Ces "cloches et sifflets" augmentent la qualité du traitement des pièces sur les unités de tournage et facilitent le travail des tourneurs. Grâce à ces appareils, les machines deviennent beaucoup plus automatisées et pratiques à utiliser.

Les tours avec contrôle de programme (CNC) en URSS ont été fabriqués assez activement. La production de telles machines a été réalisée par l'usine de Leningrad (modèle LA155), Kuibyshev (16B16) et d'autres. Les machines CNC sont couramment utilisées grandes entreprises dans le traitement multi-opérationnel d'une large gamme de produits qui sont fabriqués en petits lots(pas plus de quelques centaines de pièces). La grande répétabilité du travail des métaux et les temps de changement courts rendent les machines CNC indispensables dans cette situation.

3 Méthodes courantes de travail sur les machines du groupe de décolletage

Le plus souvent sur matériel de tournage produire le traitement (à l'aide de fraises traversantes) de surfaces externes cylindriques. Dans ce cas, la pièce est insérée dans la cartouche avec une tolérance de 7 à 12 millimètres (il est entendu que la longueur requise du produit sera inférieure exactement de la quantité spécifiée). La nécessité d'une telle "réserve" est due au fait que le tourneur devra couper la pièce finie, ainsi que traiter ses extrémités.

Pour tailler l'extrémité, utilisez des couteaux persistants ou droits, ainsi que des couteaux à tailler. La couche métallique de la surface d'extrémité est retirée en déplaçant à travers le cutter dans le sens transversal. Si un inciseur est utilisé, la pièce est usinée depuis son centre dans le sens longitudinal. Pour effectuer l'opération de coupe et de tournage de petits rebords sur le produit, une fraise à poussée est généralement utilisée.

Lorsqu'un tour à décolleter effectue une procédure de rainurage à l'extérieur d'une pièce, l'opérateur utilise des outils de rainurage spéciaux. Ils travaillent avec eux à basse vitesse (par rapport à la procédure de coupe des extrémités, la vitesse de la broche est réglée 4 à 5 fois plus faible). Dans le même temps, les rainures sont découpées sans aucun effort, aussi doucement et doucement que possible.

Le même principe s'applique à la coupe. produit fini. Cette opération est terminée au moment où la section du pont sur la pièce est d'environ 2,5 millimètres. Après cela, l'unité s'arrête, le couteau est retiré de la fente, puis le produit se casse simplement.