Coupe droite à travers. Fraise tournante, droite à droite T15K6: photo, dimensions, géométrie

La fraise à passe coudée est un outil de coupe qui est utilisé pour tourner des pièces de différentes formes. Il est utilisé pour traiter les surfaces extérieures de pièces, telles que des rouleaux cylindriques, des cônes et d'autres objets cylindriques. Les incisives droites ne sont pas aussi polyvalentes que leurs variétés courbées, mais elles sont plus solides et moins chères qu'elles. D'autre part, ils peuvent avoir des difficultés à travailler dans des endroits difficiles d'accès.

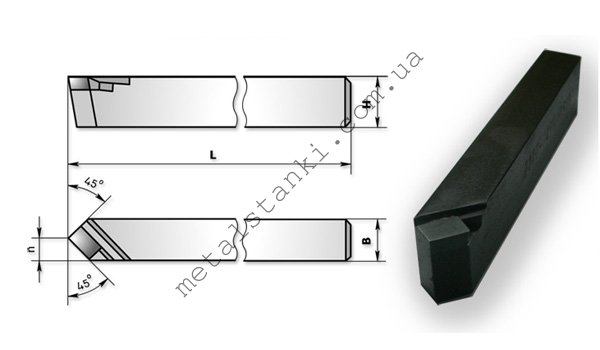

photo: fraise à tournage droit

La fraise de tournage en ligne droite a une excellente rigidité, grâce à laquelle elle est utilisée comme l'un des principaux outils de travail dans les ateliers de tournage, ainsi que dans les industries de l'outillage, de la machine-outil et de la construction de machines. Selon le modèle choisi, vous pouvez créer des surfaces plus lisses ou plus rugueuses, retirer différentes couches de métal de la pièce, etc.

Pour le fonctionnement de cet outil, des engrenages longitudinaux et transversaux sont utilisés. Grâce à la combinaison habile d'actions, vous pouvez couper les extrémités saillantes, chanfreiner, ainsi que simplement meuler les surfaces et effectuer d'autres opérations nécessaires pour obtenir le résultat souhaité. Il existe plusieurs variétés de ces outils, qui peuvent différer selon la taille, le matériau de fabrication, etc. La fraise à coupe droite fonctionne bien pour travailler avec des pièces dures, en particulier si un outil en carbure est sélectionné. Les outils traversants sont créés conformément à GOST 18868-73, les mêmes qui intègrent des inserts en carbure conformément à GOST 18879-73.

Types de fraises droites traversantes

Il existe plusieurs variétés d'instruments qui ont leurs propres variétés uniques, mais appartiennent toujours à ce type. Tourner les fraises droites à travers le passage sont divisés en rugueux, ou comme on les appelle aussi, épluchage et finition. La première option convient au traitement grossier au premier stade. A ce moment, vous pouvez prendre le plus grand nombre couches de métal de sorte que la pièce se rapproche dimensions requises. Les outils de finition sont destinés à un traitement plus fin et plus délicat, lorsque l'épaisseur de l'enlèvement ne dépasse pas les dixièmes de millimètre. Ils sont plus nets et ont une précision de traitement accrue.

Si l'on considère la conception des produits, il existe des options monobloc avec des plaques, dont certaines peuvent être retirées. En règle générale, la partie principale est en acier à outils et la partie travaillante est en acier rapide ou en un matériau réfractaire conçu pour fonctionner avec des types de métaux denses.

POUR liste générale on peut ajouter qu'il existe également une fraise traversante gauche et droite, dans laquelle la position de la partie travaillante elle-même diffère.

Les principales dimensions des fraises droites traversantes

| Hauteur, mm | Largeur, mm | Longueur, mm |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Les aciers rapides sont utilisés pour les produits qui fonctionnent avec des pièces non alliées et chauffées, et les matériaux en carbure sont utilisés pour ceux qui travaillent avec des objets difficiles à usiner.

Le coupeur de ligne droite a plusieurs angles importants. Tous sont situés sur sa tête, en tant que pièce de travail principale. La partie avant de la tête assure un flux de copeaux normal, qui n'interférerait pas avec le processus de travail. L'outil possède également un bord de fuite mineur et un bord de fuite majeur, tous deux tournés vers la pièce à usiner.

Tous les principaux processus de coupe sont effectués par le bord principal. Il est formé par l'intersection de la face avant et du bord de fuite principal. En plus du principal, il existe également un bord auxiliaire, qui est situé à l'intersection des surfaces auxiliaires arrière et auxiliaires avant. La pointe de la fraise est à l'intersection de l'auxiliaire en pointe et sa partie principale. L'angle de chaque fraise dépend du modèle spécifique, car il doit être sélectionné individuellement pour chaque type de travail et de matériau.

Choix de fraise traversante

Les fraises de tournage en ligne droite peuvent exister en plusieurs versions, ce qui affecte grandement le résultat du travail. Les dimensions du produit, le métal du tranchant, l'apparence des petites caractéristiques de conception, etc. peuvent différer. Pour ramasser une normale option appropriée de nombreux facteurs doivent être pris en compte. « Conseils de professionnels ! Pour actif emploi permanent vous devriez avoir un ensemble d'outils identiques divers et de rechange.

Le premier facteur de choix est toujours les pièces avec lesquelles vous devez travailler, car l'outil lui-même est sélectionné pour les propriétés de la pièce. Il est loin d'être toujours possible de prendre un ensemble complet, il est donc conseillé de décider immédiatement des choses les plus nécessaires.

Une sélection appropriée évitera le remplacement fréquent des composants pendant le fonctionnement, ce qui permettra d'économiser du temps et des efforts, tout en rendant la production plus rentable. Le matériau est facile à sélectionner, car les matériaux réfractaires conviennent aux pièces dures que l'acier rapide ne peut pas prendre, car il est conçu pour de simples pièces souples. Leur avantage n'est que le prix, car ils sont beaucoup moins chers.

Conditions de coupe

La fraise droite est utilisée pour des opérations assez simples, de sorte que les modes de travail avec elle s'avèrent souvent élémentaires. Les principaux mouvements ici sont les mouvements longitudinaux et transversaux. L'enlèvement de la couche de métal se fait ici par étapes, afin de ne pas gâcher l'outil, car la capture d'une grande épaisseur peut avoir de tristes conséquences pour le coupeur. En utilisant des outils d'ébauche pour le traitement primaire et des outils de finition pour le traitement final, vous pouvez prolonger leur durée de vie et améliorer le travail.

Marquage

La fraise droite T15K6 peut être un excellent exemple d'analyse du marquage du produit, car elle est placée en fonction du matériau utilisé dans la partie de coupe principale. On indique ici que dans ce matériau carbure du groupe titane-tungstène il y a 15% de titane et 6% de cobalt.

Fabricants

- CHIZ (Tchernihiv, Ukraine);

- Seco (Suède);

- Intertool (Chine);

- Ukrmetiz (Ukraine);

- OOO Melitopol Instrument.

À travers des fraises droites : Vidéo

Propriétés des matériaux d'outils Les outils de coupe fonctionnent dans des conditions de charges importantes, de températures élevées, de frottement et d'usure. Par conséquent, les matériaux d'outils doivent avoir certaines propriétés opérationnelles et physico-mécaniques. Le matériau de la partie coupante de l'outil a une dureté élevée et des valeurs élevées de contraintes de flexion, de tension, de compression et de torsion admissibles. La dureté de la partie coupante de l'outil doit dépasser de manière significative la dureté du matériau de la pièce. Les aciers à outils au carbone contiennent 1,0 ... 1,3% C. Pour la fabrication d'outils, des aciers de haute qualité U10A, U11A, U13A sont utilisés. Après traitement thermique les aciers ont une dureté rouge de 200…240 °C. À cette température, la dureté de l'acier diminue fortement et les outils ne peuvent pas effectuer le travail de coupe. Les vitesses de coupe admissibles ne dépassent pas 0,2...0,3 m/s. Tarauds, filières, lames de scie à métaux, forets et fraises de petits diamètres sont fabriqués à partir de ces aciers. Les aciers à outils alliés sont des aciers à outils au carbone alliés au chrome, au tungstène, au vanadium, au silicium et à d'autres éléments. Après traitement thermique, les aciers alliés ont une dureté au rouge de 220...260 °C. Par rapport aux aciers alliés au carbone, ils ont une ténacité accrue à l'état durci et une trempabilité plus élevée, moins de tendance à la déformation et à la fissuration pendant le durcissement. Vitesse de coupe admissible 0,25…0,5 m/s. Pour la fabrication de broches, forets, tarauds, matrices, alésoirs, des aciers 9X VG, KhVG, KhG, 6XC, 9XC sont utilisés. Les aciers rapides contiennent 5,5 ... 0,19 % W, 0,7 ... 1,2 % C ; 2 ... 10% Co et V. Pour la fabrication d'outils, les aciers R9, R12, R18, R6M3, R6M5, R9F5, R14F2, R9K5, R9K10, R10K5F2 sont utilisés. Dans tous les aciers rapides, la fraction massique de chrome est de 4%, par conséquent, la lettre X n'est pas indiquée dans la désignation de la marque. L'outil de coupe en acier rapide, après traitement thermique, a une dureté rouge de 600 ... 640 ° C et a résistance à l'usure accrue, il peut donc travailler avec des vitesses de coupe jusqu'à 2 m/s. Pour économiser les aciers rapides outil de coupe fabriqués préfabriqués ou soudés. La partie coupante de l'outil est en acier rapide, qui est soudée ou reliée mécaniquement à la partie de liaison des aciers de construction 45, 50, 40X. Les alliages durs comprennent les matériaux d'outils constitués de carbures très durs et réfractaires de tungstène, de titane, de tantale, reliés par une liaison métallique. Ces matériaux sont issus de la métallurgie des poudres. Les poudres de carbure sont mélangées avec de la poudre de cobalt, pressées et frittées à 1400....1550 °C. Lors du frittage, le cobalt dissout une partie des carbures et fond. En conséquence, un matériau dense est obtenu, dont la structure est constituée de 80 ... 85% de particules de carbure reliées par un liant. Les alliages durs sont utilisés sous forme de plaques d'une certaine forme et taille, qui sont divisées en trois groupes: - tungstène - VK2, VK3, VK3M, VK8, etc.; - titane-tungstène - T30K4, T15K6, T14K8, T5K10, T5K12V ; - titane-tantale-tungstène - TT7K12, T10K8B. Les plaques en alliage dur ont une résistance élevée à l'usure et une dureté rouge (800....1250 °C), ce qui permet de couper à des vitesses de coupe allant jusqu'à 15 m/s. Les plaques sont soudées aux supports ou aux corps d'outils avec des soudures en cuivre, en laiton ou fixées mécaniquement. Parmi les matériaux super-durs (STM), les plus utilisés sont les matériaux à base de sodium bore cubique (Elbor, Hexanite - R, Cyborite, etc.). Ils sont produits sous forme de plaques de différentes formes géométriques, qui sont équipées d'outils de coupe. Le STM est utilisé pour le tournage fin et fin et le fraisage des aciers trempés et des fontes. Instrumental matériaux céramiques peut être divisé en différents groupes composition chimique, mode de production et zones utilisation rationnelle. La céramique "blanche" oxydée, composée d'Al2O3 avec des additifs d'alliage MgO, ZrO2, etc., est utilisée pour la finition et la semi-finition des aciers non trempés et des fontes grises avec des vitesses de coupe jusqu'à 15 m/s. La céramique "noire" oxyde-carbure, composée d'Al2O3, TiC, ZrO2 et d'autres carbures métalliques réfractaires, est utilisée pour le traitement des fontes modifiées malléables, à haute résistance et refroidies et des aciers trempés. Les céramiques à base de nitrure de silicium sont utilisées pour la semi-finition des fontes. Des propriétés de résistance élevées sont nécessaires pour que l'outil résiste aux déformations correspondantes pendant le processus de coupe, et une viscosité suffisante du matériau permet d'absorber la charge dynamique de choc. Les matériaux des outils doivent avoir une dureté rouge élevée (résistance à la chaleur), c'est-à-dire la capacité de conserver la dureté lorsqu'il est chauffé. La dureté rouge est évaluée par la température à laquelle se produit une forte diminution de la dureté du matériau. La caractéristique la plus importante du matériau de la partie coupante de l'outil est la résistance à l'usure. Plus la résistance à l'usure est élevée, plus l'outil s'use lentement et plus sa stabilité dimensionnelle est élevée. Cela signifie que les pièces usinées séquentiellement avec le même outil auront une dispersion minimale dans les dimensions des surfaces usinées. Les matériaux pour la fabrication d'outils doivent, si possible, avoir le plus petit pourcentage d'éléments rares. Toutes ces exigences sont satisfaites dans une certaine mesure. les matériaux suivants: aciers à outils, alliages durs, matériaux synthétiques extra-durs et céramiques, matériaux abrasifs et diamantés.

Il est utilisé pour le traitement de matériaux à diverses fins sur des machines, principalement du groupe de tournage, ainsi que pour le rabotage, le rainurage ou des machines spéciales. principalement utilisé dans le traitement des surfaces cylindriques externes. incisives de ce type sont en acier rapide ou complétés par une soudure en alliage dur, qui est soudée à un mandrin en acier.

L'usinage est l'un des plus courants opérations technologiques dans la fabrication de pièces de diverses sortes matériaux de qualité. La plupart des pièces de machines, d'appareils spéciaux et d'instruments de précision sont fabriquées par usinage sur des machines mécaniques avec enlèvement d'une couche de matière. Large éventail de différentes sortes les matériaux produits à l'échelle industrielle, qui sont utilisés dans l'ingénierie mécanique et d'autres industries, posent un défi aux technologues pour choisir les méthodes et les moyens de traitement des matériaux par découpe les plus rationnels et économiquement réalisables, en tenant compte des exigences élevées du marché industriel , à la précision et à la qualité des surfaces usinées.

Tournant est une sorte de traitement des matériaux avec élimination des copeaux. Le processus de séparation du matériau s'effectue en coupant la couche technologique de la surface de la pièce, également appelée allocation. Le traitement est effectué sur des tours universels, ainsi que sur machines spécialeséquipé du numérique gestion de programmeà l'aide de fraises, de perceuses et d'autres outils de coupe.

Sur les machines du groupe de tournage, des types de traitement sont effectués tels que: tournage de surfaces cylindriques, ébavurage des extrémités, traitement conique extérieur et surfaces internes, tournage de surfaces ondulées et façonnées de pièces décoratives et spéciales, coupe de filetages cylindriques et coniques externes et internes, laminage d'ondulations, perçage, alésage, alésage de trous précis et autres types d'opérations de tournage.

L'un des principaux outils utilisés dans les travaux de tournage est une fraise. Selon la nature du traitement effectué, les outils de tournage sont divisés en types d'ébauche et de finition. formes géométriques Les parties coupantes de ces fraises sont conçues de telle manière que certaines fraises travaillent avec une grande section transversale de la couche coupée, tandis que d'autres travaillent avec une petite.

En fonction de la forme et de l'emplacement de la lame de coupe par rapport à la tige de roulement, l'outil de coupe utilisé sur les machines du groupe de tournage est divisé en droite et gauche, poussée, par des lignes droites, courbé de part en part, ennuyeux, coupant, coupant, façonné, fileté et autres.

Fraises inciseur utilisé pour couper les extrémités des pièces en cours de traitement. Ces fraises fonctionnent en utilisant un mouvement d'avance latéral vers et loin du centre de la pièce.

Fraises ennuyeuses utilisé pour percer des trous pré-usinés avec des forets ou obtenus après emboutissage ou moulage. Pour l'alésage, deux variantes de fraises à aléser sont utilisées, il s'agit de fraises traversantes pour l'alésage traversant et de fraises d'arrêt pour les trous non traversants.

Pour les travaux de coupe et de rainurage, on utilise des fraises à tronçonner qui fonctionnent avec un mouvement d'avance transversal.

Emporte-pièces en forme utilisé pour le traitement petites parcelles surfaces bouclées. La forme du tranchant d'une telle fraise est choisie en fonction du profil de la pièce visée.

De par leur conception, les fraises en forme sont divisées en fonction de la fixation en tige, prismatique, ronde. Sur tours universels machines de décolletage, les surfaces avec un profil en forme sont traitées, en règle générale, avec des fraises à tige, qui sont installées dans le porte-outil de la machine.

Pour le filetage, des fraises avec une forme de profil de lame de coupe correspondant au profil sont utilisées. la Coupe transversale valeurs standards.