Calcul de la pression du liquide dans le pipeline. Le calcul hydraulique des canalisations peut être effectué par vous-même

Introduction

Cibles et objectifs dissertation

1. Calcul du pipeline

1.1 Quête

1.2 Calculs

1.2.1 Détermination des vitesses et tarifs

1.2.2 Détermination des charges statiques et dynamiques

1.2.3 Calcul de la perte de charge

1.2.4 Détermination de la hauteur requise

2. Sélection de la pompe

3. Régulation de la pompe

4. Calcul de la hauteur d'aspiration admissible

Les pipelines technologiques sont appelés de tels pipelines entreprises industrielles, à travers lequel les mélanges, les intermédiaires et les produits finis, les réactifs usés, l'eau, le carburant et d'autres matériaux sont transportés, assurant la conduite du processus technologique.

À l'aide de pipelines technologiques dans les entreprises chimiques, les produits sont déplacés à la fois entre les appareils individuels au sein du même atelier ou unité de traitement, et entre les unités de traitement et les ateliers individuels, les matières premières sont fournies à partir d'installations de stockage ou transportées produits finisà son lieu de stockage.

Dans les entreprises industrie chimique les pipelines de processus font partie intégrante équipement technologique. Le coût de leur construction peut dans certains cas atteindre 30% du coût de l'ensemble de l'entreprise. Dans certaines usines chimiques, la longueur des canalisations se mesure en dizaines, voire en centaines de kilomètres. Le fonctionnement ininterrompu des unités de traitement et de l'entreprise chimique dans son ensemble, la qualité des produits et les conditions de fonctionnement sûres des équipements de traitement dépendent en grande partie de la compétence avec laquelle les pipelines sont conçus et exploités et du niveau de maintien de leur bon état.

Les matières premières et les produits utilisés dans la technologie chimique et transportés par pipelines ont des propriétés physiques et chimiques différentes. Ils peuvent être à l'état liquide, plastique, gazeux ou vaporeux, sous forme d'émulsions, de suspensions ou de liquides carbonatés. Les températures de ces milieux peuvent aller de basses températures de congélation à des pressions extrêmement élevées, du vide profond à des dizaines d'atmosphères. Ces environnements peuvent être neutres, acides, alcalins, inflammables et explosifs, nocifs pour la santé et dangereux pour l'environnement.

Les pipelines sont divisés en simples et complexes, courts et longs. Les pipelines qui n'ont pas de ramifications le long du parcours du liquide dans le tuyau pour la sélection ou l'alimentation supplémentaire en liquide du pipeline sont appelés simples. Les pipelines complexes comprennent des pipelines constitués d'un tuyau principal principal et de branches latérales, formant un réseau de pipelines de différentes configurations. Pipelines d'installations technologiques entreprises chimiques sont pour la plupart simples.

Plus d'une manière simple déplacer un liquide d'un appareil à un autre est son évacuation par gravité. Un tel mouvement n'est possible que si le conteneur initial est situé au-dessus de celui rempli.

· Familiarisation avec la disposition des pipelines technologiques des entreprises chimiques, les méthodes de déplacement des liquides à travers eux et les méthodes d'utilisation des dépendances fondamentales pour obtenir les équations de calcul nécessaires à la construction des caractéristiques hydrauliques des pipelines.

· Effectuer une tâche individuelle consistant à construire une courbe de la pression requise pour un pipeline technologique simple, à déterminer la méthode de déplacement du liquide à travers celui-ci pour un débit donné et à sélectionner une pompe, ainsi qu'à acquérir la capacité d'analyser le fonctionnement d'un pipeline en fonction de ses caractéristiques hydrauliques.

1.1 Tâche pour la dissertation n° 1 dans la discipline "Procédés et dispositifs de technologie chimique"

Variante I-1

Effectuez un calcul hydraulique du pipeline de traitement et tracez la courbe de charge requise. Sélectionnez une pompe pour pomper le liquide à travers le pipeline avec un débit donné.

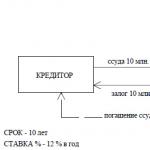

Schéma de tuyauterie

Données pour le calcul :

PA = 1,5 kg/cm2 g ; РВ=0,5 kg/cm2 sous vide ; L1=200m; L2=150m; d1=95x5mm; d2=45x4mm;

Liquide pompé : Acide sulfurique 60%;

Type de résistance locale : 1 valve normale ;

2 sorties φ=90° ;

Type et état du tuyau : 1-acier avec gros dépôts ;

2-acier neuf ;

Changement soudain de diamètre : rétrécissement soudain

Hauteur de levage liquide : ΔZ=40 m ;

Débit de liquide pompé : qv=1,8 10-3 m3/s.

Traduisons, si nécessaire, les données initiales dans le système SI :

Pour l'acide sulfurique à 60 %, les valeurs de référence pour la masse volumique et la viscosité dynamique sont respectivement : ![]() ,Passer;

,Passer;

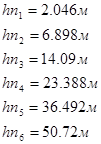

Fixons 6 valeurs de vitesse sur une section de tuyau d'un diamètre inférieur (section de canalisation II) à partir de l'intervalle m/s.

Trouvons le débit volumétrique du liquide :

![]()

qv1=5,37 10-4 m3/s ;

qv2=1,07 10-3 m3/s ;

qv3=1,61 10-3 m3/s ;

qv4=2,15 10-3 m3/s ;

qv5=2,69 10-3 m3/s ;

qv6=3,22 10-3 m3/s ;

Calculez la section transversale du premier tuyau:

![]()

Trouvons la vitesse d'écoulement du fluide dans le premier tuyau :

On obtient : uI, 1 = 0,10 m/s ;

ul, 2 = 0,19 m/s ;

ul, 3 = 0,28 m/s ;

ul, 4 = 0,38 m/s ;

ul, 5 = 0,47 m/s ;

La tête nécessaire pour vaincre la résistance de la colonne de liquide :

![]() , où

, où ![]() .

.

Tête de vitesse:

Calculez la perte de charge :

Pour ce faire, on retrouve les valeurs du critère de Reynolds pour le liquide dans le premier tuyau :

![]()

Rugosité tuyaux :

Pour le premier tuyaux en acier avec de gros dépôts, nous accepterons

Alors ![]()

![]()

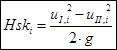

Puisque toutes les valeurs du critère de Reynolds sont incluses dans l'intervalle , alors pour un écoulement turbulent mixte, la formule suivante peut être utilisée pour calculer le coefficient de frottement :

Alors les pertes sur la 1ère section linéaire de la canalisation seront égales à :

Pertes sur la 2ème section de conduite linéaire :

![]()

Rugosité du tuyau :

Pour le deuxième nouveau tuyau en acier, prenons : m.

Alors: ![]()

Valeurs critiques du critère de Reynolds :

![]()

Puisque les 4 premières valeurs du nombre de Reynolds sont inférieures à ReKP1, l'écoulement est lisse et turbulent, et :

On a:

Puisque les deux dernières valeurs de Re appartiennent à l'intervalle , l'écoulement est turbulent mixte, et :

, alors

, alors

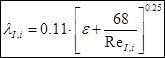

Perte de charge dans la deuxième section de la canalisation :

, nous trouvons:

, nous trouvons:

Trouvons la perte de charge dans les résistances locales.

Pour ce faire, on sélectionne les valeurs de référence des coefficients de pertes locales pour les résistances locales correspondantes :

Entrée du tuyau ;

La valve est normale ;

rétrécissement soudain;

Coude φ=90° ;

Sortez du tuyau;

Ensuite pour le I-pipe :

![]()

Pour le tuyau II :

Pertes locales dans la section I :

, on a:

, on a:

Pertes locales dans la section II :

Ensuite, les pertes totales dans les sections I et II :

Dans la 1ère partie :

![]()

Dans la 2ème partie :

![]()

Pertes totales :

![]()

On trouve la valeur de la pression réelle :

![]()

On trouve la pression requise :

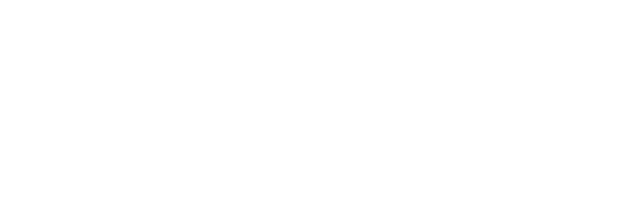

Sur la base des calculs effectués, nous construisons une courbe pour la pression requise.

Dans ce travail, le choix d'une pompe consiste à trouver une telle pompe dont le point de fonctionnement, aligné avec la courbe de la hauteur manométrique requise, se situe dans la zone de pompage, et dont le débit usuel qv est égal ou égal à différait du débit spécifié pour la conduite dans grand côté. Dans ce cas, l'excès de débit peut être éteint en fermant le dispositif d'arrêt.

A l'aide d'une pompe pour assurer le débit de liquide m3/s = m3/heure, il faut créer la pression requise Hreb = 38m.

Nous sélectionnerons une pompe pour garantir les conditions suivantes :

Définissons la zone de travail pour le débit de fluide requis :

![]() m3/s ;

m3/s ;

![]() m3/s.

m3/s.

On retrouve les pressions correspondant à de tels coûts :

De la relation , en remplaçant H1=24 m, qv1=2,4 10-3 m3/s et respectivement m3/s et ![]() m3/s trouver m ; M.

m3/s trouver m ; M.

Sur la base des trois points disponibles, nous allons construire une courbe de pompe.

On peut voir que la courbe de la pression requise et la pompe se coupent presque en zone de travail. De plus, la pompe fournit une petite alimentation supplémentaire en débit et en pression. Pour augmenter la pression requise dans le réseau, il est nécessaire d'utiliser un dispositif d'arrêt et de contrôle (vanne). Avec son recouvrement partiel, la section efficace d'écoulement diminue et la valeur de la résistance locale augmente, ce qui conduit à un décalage de la courbe de tête dans le sens antihoraire.

La méthode de contrôle du débit de la pompe en modifiant le nombre de tours de l'arbre est la plus efficace du point de vue de l'économie d'énergie. Dans le même temps, des moteurs électriques asynchrones relativement bon marché, fiables et faciles à utiliser sont souvent utilisés pour entraîner les pompes. La modification du nombre de tours de ces moteurs est associée à la nécessité de modifier la fréquence d'alimentation courant alternatif. Cette méthode s'avère complexe et coûteuse. À cet égard, l'étranglement est principalement utilisé pour contrôler le débit des pompes.

La modification de la position du volant de soupape s'accompagne d'une modification du coefficient de résistance locale. Si une modification du nombre de tours a un effet sur la caractéristique de la pompe, alors l'étranglement est une modification de la caractéristique du réseau.

Si, par exemple, une vanne est fermée, augmentant ainsi la perte de charge dans le réseau, comme le montre l'équation de calcul des pertes de charge locales, une augmentation du coefficient de résistance local entraînera une augmentation des pertes de charge. En conséquence, la pression requise augmentera également. La nouvelle caractéristique du réseau sera plus raide. Dans ce cas, le point de fonctionnement se déplacera vers des coûts moindres.

Calculer la puissance utile dépensée par la pompe pour communiquer l'énergie de pression au liquide :

Puissance à l'arbre (y compris l'efficacité de la pompe) : ![]() kW ;

kW ;

Puissance consommée par le moteur (nominale), en tenant compte du fait que le rendement de transmission égal à un: ![]() kW ;

kW ;

En prenant le facteur de réserve de puissance, on trouve la puissance installée du moteur :

Considérant que la puissance nominale de la pompe sélectionnée est légèrement supérieure à celle calculée, cela nous permet de conclure que la pompe la plus appropriée a été sélectionnée.

By-pass (contournement). En régulant ainsi le débit de la pompe, le débit nécessaire dans l'installation est assuré en déviant une partie du liquide pompé par la pompe du tuyau de refoulement vers le tuyau d'aspiration, à travers le tuyau de dérivation. S'il est nécessaire de réduire le débit vers le système, ouvrez la vanne sur la conduite de dérivation. La caractéristique du réseau deviendra plus positive et le débit total de la pompe augmentera.

Cette méthode de contrôle est plus économique pour les pompes dont la consommation électrique diminue avec l'augmentation du débit. À pompes centrifuges la commande de dérivation augmentera la puissance de la pompe et pourrait surcharger le moteur.

Passé du côté refoulement au côté aspiration, le flux de fluide possède une certaine énergie. Si, pendant le contrôle de la dérivation, il n'y a pas de transfert d'énergie utile du liquide dérivé vers le débit adapté à la roue, la perte de puissance peut être déterminée par la formule :

![]() ,

,

où qH est le débit de la pompe,

qP - débit dérivé,

Nset est la puissance consommée par l'unité de pompage.

Alors ![]() kW.

kW.

L'énergie du flux dérivé peut être rationnellement utilisée de deux manières :

1) Augmenter la pression dans la cavité d'aspiration de la pompe en créant un effet d'éjection avec un flux dérivé ; en série avec la pompe principale, une pompe à jet d'eau est mise en marche, supprimant une partie de la pression à vaincre de la pompe principale, de sorte que la pompe principale fonctionne à plus faible hauteur de chute et dans des conditions de cavitation améliorées.

2) Pour faire tourbillonner le flux devant la roue. Le tourbillonnement du flux s'effectue dans le sens de rotation de l'impulseur, alors qu'il y a une pseudo-diminution de la fréquence de rotation de l'impulseur n sur la fréquence de rotation du flux de fluide tourbillonnant. Les paramètres de la pompe - pression, débit et consommation électrique changeront.

Lors de la conception d'une unité de pompage, on vérifie hauteur admissible succion.

La raison en est que la hauteur (et le plus souvent la pression) à l'entrée du tuyau d'aspiration est plus élevée qu'à l'entrée de la pompe du fait des pertes dans le tuyau d'aspiration. Normalement, la pression d'entrée de la pompe est inférieure à la pression atmosphérique (vide). La quantité de vide, à son tour, est limitée par la quantité de pression atmosphérique.

Lorsque la pression de vapeur saturante est atteinte, le liquide commence à bouillir. Plus la température est élevée, plus la pression de vapeur est élevée. La vapeur entrant dans la pompe perturbe son fonctionnement. Dans les pompes à action dynamique pression générée dépend de la densité du liquide. La vapeur a une densité presque 1000 fois inférieure à la densité du liquide. En conséquence, la pression chute également. Dans les pompes volumétriques, le débit diminue également en raison de la faible densité de vapeur et les fuites à travers les fuites augmentent.

Un autre phénomène extrêmement indésirable pendant le fonctionnement de la pompe et provoqué par une diminution de la pression d'aspiration est la cavitation (ébullition du liquide dans la zone de basse pression (par exemple, derrière le bord des aubes de la pompe) suivie de l'effondrement des bulles formées dans le zone de montée en pression). Lorsqu'une bulle de vapeur s'effondre, le liquide se déplace vers son centre. Dans ce cas, le liquide acquiert une certaine vitesse. Au centre de la cavité de vapeur, un arrêt instantané du liquide se produit, car le liquide est pratiquement incompressible. L'énergie cinétique est convertie en énergie potentielle (augmentation de la pression). La pression du liquide est si élevée que le métal des aubes est détruit dans la zone de cavitation.

À cet égard, le calcul est effectué à partir de la condition de fonctionnement sans cavitation de la pompe. En pratique, une quantité supplémentaire doit être prise en compte - la soi-disant réserve de cavitation.

La hauteur d'aspiration admissible dépend de la pression de vapeur saturante. Plus la température du liquide est proche du point d'ébullition, plus la pression de vapeur saturante est élevée et, par conséquent, la pompe peut être élevée à une hauteur inférieure par rapport à la surface du liquide. À la suite de calculs, même une valeur négative peut être obtenue. En effet, lors du pompage de liquides à faible point d'ébullition, les pompes doivent être approfondies (installées sous le niveau de la surface du liquide).

La vitesse du liquide réduit également la hauteur d'aspiration admissible en raison de la hauteur de vitesse et de la perte de pression dans le tuyau d'aspiration. Pour cette raison, lors de la conception unités de pompage les diamètres des canalisations d'aspiration tentent d'être agrandis. Toute résistance locale est également hautement indésirable. Différents types de filtres, vannes ou vannes-vannes, si possible, sont installés non pas sur l'aspiration, mais sur la conduite de refoulement.

De cette façon:

![]() , où:

, où:

pt \u003d 200 mm Hg \u003d 26,66 103 Pa - pression de vapeur saturée

acide sulfurique à température de fonctionnement (25 °C);

uBC==  m/s est la vitesse du fluide dans le tuyau d'aspiration de la pompe ;

m/s est la vitesse du fluide dans le tuyau d'aspiration de la pompe ;

Trouvons hPOT - perte de charge dans la conduite d'aspiration :

L'écoulement est turbulent mixte, donc :

m - réserve de cavitation.

· p1=1,472·105 Pa – pression dans la conduite d'aspiration.

conclusions

Dans ce travail, le calcul du pipeline technologique a été effectué (détermination de la pression requise), consistant en la détermination de la pression statique, de la pression de vitesse, ainsi que des résistances locales et linéaires sur différentes régions et tout au long du pipeline dans son ensemble. Une courbe de la charge requise a été construite et une pompe a été sélectionnée pour fournir le débit du fluide transporté spécifié par l'enseignant.

1. A.G. Kasatkin, "Procédés et appareils de base de la technologie chimique", Moscou: Chimie, 1971 - 784 p.

2. Procédés et appareils de base de la technologie chimique : Manuel de conception / G.S. Borisov, vice-président Brykov, Yu. I. Dytnersky et autres, éd. Yu.I. Dytnersky, 2e éd., révisé. et supplémentaire Moscou : Chimie, 1991 - 496 p.

3. K.F. Pavlov, PG. Romankov, A.A. Noskov. Exemples et tâches pour le déroulement de processus et dispositifs de produits chimiques. technologies, 10e éd., révisée. et supplémentaire Éd. PG Romankov. L. : Chimie, 1987 - 578 p.

5 CALCUL HYDRAULIQUE DES TUYAUTERIE

5.1 Canalisation simple de section constante

Le pipeline s'appelle Facile, s'il n'a pas de branches. Des pipelines simples peuvent former des connexions : série, parallèle ou ramifiées. Les canalisations peuvent être complexe contenant à la fois des connexions ou des branchements en série et en parallèle.

Le liquide se déplace dans le pipeline car son énergie au début du pipeline est supérieure à celle à la fin. Cette différence (différence) de niveaux d'énergie peut être créée d'une manière ou d'une autre : par le fonctionnement de la pompe, en raison de la différence de niveaux de liquide, par la pression du gaz. En génie mécanique, il s'agit principalement de canalisations, dont le mouvement de fluide est dû au fonctionnement de la pompe.

Dans le calcul hydraulique du pipeline, il est le plus souvent déterminé par son pression requiseH consommation - une valeur numériquement égale à la hauteur piézométrique dans la section initiale du pipeline. Si la pression requise est donnée, il est d'usage de l'appeler pression disponibleH râpe. Dans ce cas, le calcul hydraulique peut déterminer le débit Q liquide dans le pipeline ou son diamètre ré. La valeur du diamètre de la conduite est choisie parmi nombre établi conformément à GOST 16516-80.

Soit une canalisation simple de section à débit constant, arbitrairement située dans l'espace (Figure 5.1, un), a une longueur totale je et diamètre ré et contient un certain nombre de résistances hydrauliques locales I et II.

Écrivons l'équation de Bernoulli pour l'initiale 1-1 et finale 2-2 tronçons de cette canalisation, en supposant que les coefficients de Coriolis dans ces tronçons sont les mêmes (α 1 =α 2). Après réduction de la pression dynamique, on obtient

où z 1 , z 2 - coordonnées des centres de gravité, respectivement, des sections initiale et finale ;

p 1 , p 2 - pression dans les sections initiale et finale du pipeline, respectivement ;

La perte de pression totale dans le pipeline.

D'où la pression nécessaire

![]() , (5.1)

, (5.1)

Comme on peut le voir à partir de la formule obtenue, la pression requise est la somme de la hauteur géométrique totale Δz = z 2 – z 1 , à laquelle le liquide monte en se déplaçant le long du pipeline, la hauteur piézométrique dans la dernière section du pipeline et la somme pertes hydrauliques pression résultant du mouvement du fluide à l'intérieur.

En hydraulique, il est d'usage de comprendre la pression statique d'un pipeline comme la somme ![]() .

.

Ensuite, en représentant les pertes totales comme fonction de puissance de la consommation Q, on a

où t- une valeur dépendant du mode d'écoulement du fluide dans la canalisation ;

K - résistance du pipeline.

En régime laminaire d'écoulement de fluide et de résistances locales linéaires (leurs longueurs équivalentes sont données je eq) pertes totales

![]() ,

,

où je calcul = je + je eq - longueur estimée du pipeline.

Ainsi, sous flux laminaire t = 1, ![]() .

.

En écoulement de fluide turbulent

![]() .

.

Remplacer dans cette formule vitesse moyenne liquide à travers l'écoulement, on obtient la perte de charge totale

![]() . (5.3)

. (5.3)

Puis dans le régime turbulent ![]() , et l'exposant m= 2. Rappelons que, dans le cas général, le coefficient de perte par frottement sur la longueur est également fonction du débit Q.

, et l'exposant m= 2. Rappelons que, dans le cas général, le coefficient de perte par frottement sur la longueur est également fonction du débit Q.

En agissant de la même manière dans chaque cas spécifique, après de simples transformations et calculs algébriques, on peut obtenir une formule qui détermine la dépendance analytique de la pression requise pour un pipeline simple donné sur le débit dans celui-ci. Des exemples de telles dépendances sous forme graphique sont illustrés à la Figure 5.1, b, dans.

Une analyse des formules données ci-dessus montre que la solution au problème de la détermination de la pression requise H consommation à un coût connu Q liquides dans le pipeline et son diamètre ré n'est pas difficile, car il est toujours possible d'évaluer le mode d'écoulement du fluide dans la canalisation en comparant la valeur critique Concernantàp= 2300 avec sa valeur réelle, qui pour les tuyaux ronds peut être calculée par la formule

Après avoir déterminé le régime d'écoulement, vous pouvez calculer la perte de charge, puis la charge requise à l'aide de la formule (5.2).

Si les valeurs Q ou ré sont inconnus, alors dans la plupart des cas, il est difficile d'évaluer le régime d'écoulement et, par conséquent, il est raisonnable de choisir les formules qui déterminent la perte de charge dans la canalisation. Dans une telle situation, il peut être recommandé d'utiliser soit la méthode des approximations successives, qui nécessite généralement un travail de calcul assez important, soit la méthode graphique, dans l'application de laquelle il est nécessaire de construire la caractéristique dite de la pression requise du pipeline.

5.2. Construire une caractéristique de la pression requise d'un pipeline simple

Représentation graphique en coordonnées N-Q la dépendance analytique (5.2) obtenue pour une conduite donnée, en hydraulique est appelée caractéristique de la pression requise. Dans la figure 5.1, avant JC plusieurs caractéristiques possibles de la pression requise sont données (linéaire - avec un régime d'écoulement laminaire et des résistances locales linéaires ; curviligne - avec un régime d'écoulement turbulent ou la présence de résistances locales quadratiques dans la canalisation).

Comme on peut le voir sur les graphiques, la valeur de la charge statique H St peuvent être à la fois positifs (le fluide est fourni à une certaine hauteur Δ z ou dans la dernière section existe surpression p 2) et négative (lorsque le liquide s'écoule ou lorsqu'il pénètre dans la cavité avec raréfaction).

La pente des caractéristiques de la pression requise dépend de la résistance du pipeline et augmente avec l'augmentation de la longueur du tuyau et la diminution de son diamètre, et dépend également du nombre et des caractéristiques de la résistance hydraulique locale. De plus, en régime d'écoulement laminaire, la valeur considérée est également proportionnelle à la viscosité du liquide. Le point d'intersection de la caractéristique de la pression requise avec l'axe des abscisses (point MAIS dans la figure 5.1, b, dans) détermine le débit de fluide dans la canalisation lors du déplacement par gravité.

Les courbes de pression requises sont largement utilisées pour déterminer le débit Q lors du calcul de pipelines simples et complexes. Par conséquent, nous allons considérer la méthodologie pour construire une telle dépendance (Figure 5.2, un). Il se compose des étapes suivantes.

1ère étape. En utilisant la formule (5.4) nous déterminons la valeur du flux critique Q cr correspondant Concernantàp=2300, et marquez-le sur l'axe des dépenses (axe des abscisses). Évidemment, pour tous les coûts situés à gauche Q kr, la canalisation aura un régime d'écoulement laminaire, et pour les débits situés à droite Q cr, - turbulent.

2ème étape. Nous calculons les valeurs de la pression requise H 1 et H 2à un débit dans la canalisation égal à Q cr, respectivement, en supposant que H 1 - le résultat du calcul pour le régime d'écoulement laminaire, et H 2 - avec turbulent.

3ème étape. Nous construisons la caractéristique de la charge requise pour le régime d'écoulement laminaire (pour des débits inférieurs à Q cr) . Si les résistances locales installées dans la canalisation ont une dépendance linéaire des pertes sur le débit, alors la caractéristique de la tête requise a une forme linéaire.

4ème étape. On construit la caractéristique de la charge nécessaire pour le régime d'écoulement turbulent (pour des débits importants Qàp). Dans tous les cas, on obtient une caractéristique curviligne, proche d'une parabole du second degré.

Ayant une caractéristique de la pression requise pour une canalisation donnée, il est possible de valeur connue pression disponible Hrâpe trouver le débit souhaité Qx (voir figure 5.2, un).

S'il faut trouver diamètre intérieur pipeline ré, alors, étant donné plusieurs valeurs ré, vous devez construire la dépendance de la pression requise Hconsommer du diamètre ré (Fig. 5.2, b). Suivant en valeur propagation H le plus grand diamètre le plus proche est sélectionné dans la gamme standard ré St .

Dans certains cas, en pratique, lors du calcul des systèmes hydrauliques, au lieu de la caractéristique de la pression requise, la caractéristique de la canalisation est utilisée. Caractéristiques du pipeline est la dépendance de la perte de charge totale dans la conduite sur le débit. L'expression analytique de cette dépendance a la forme

La comparaison des formules (5.5) et (5.2) nous permet de conclure que la caractéristique de la canalisation diffère de la caractéristique de la pression requise par l'absence de pression statique H attendre à H St = 0 ces deux dépendances sont identiques.

5.3 Connexions de tuyauterie simples.

Analytique et manières graphiques calcul

Envisagez des méthodes de calcul des connexions de pipelines simples.

Laissons nous avoir connexion série quelques canalisations simples ( 1 , 2 et 3 dans la figure 5.3, un) différentes longueurs, différents diamètres, avec un ensemble différent de résistances locales. Ces canalisations étant connectées en série, le même écoulement de fluide a lieu dans chacune d'elles. Q. La perte de charge totale pour l'ensemble de la connexion (entre les points M et N) est la somme des pertes de charge dans chaque conduite simple ( , , ), c'est à dire. pour une connexion en série, le système d'équations suivant est valide :

(5.6)

(5.6)

La perte de charge dans chaque canalisation simple peut être déterminée à travers les valeurs des débits correspondants :

Le système d'équations (5.6), complété par des dépendances (5.7), constitue la base du calcul analytique d'un système hydraulique avec une connexion en série de canalisations.

Si une méthode de calcul graphique est utilisée, il devient alors nécessaire de construire les caractéristiques globales de la connexion.

Dans la figure 5.3, b un procédé pour obtenir la caractéristique récapitulative d'une connexion série est montré. Pour cela, les caractéristiques des pipelines simples sont utilisées. 1 , 2 et 3

Pour construire un point appartenant à la caractéristique globale d'un montage en série, il faut, conformément à (5.6), additionner les pertes de charge dans les canalisations d'origine au même débit. A cet effet, une ligne verticale arbitraire est tracée sur le graphique (à un débit arbitraire Q" ). Le long de cette verticale, les segments (perte de charge, et) résultant de l'intersection de la verticale avec les caractéristiques initiales des canalisations sont résumés. Le point ainsi obtenu MAIS appartiendra à la caractéristique totale de la connexion. Par conséquent, la caractéristique totale de la connexion en série de plusieurs canalisations simples est obtenue en ajoutant les ordonnées des points des caractéristiques initiales à cette dépense.

Parallèle s'appelle le raccordement de canalisations qui ont deux points communs (un point d'embranchement et un point de fermeture). Exemple connexion parallèle trois pipelines simples est illustré à la figure 5.3, dans. Il est évident que la dépense Q fluide dans le système hydraulique avant le branchement (point M) et après fermeture (point N) identique et égal au montant des dépenses Q 1 , Q 2 et Q 3 en branches parallèles.

Si nous désignons les têtes totales aux points M et Nà travers HM et H N, alors pour chaque canalisation la perte de charge est égale à la différence entre ces charges :

![]() ;

; ![]() ;

; ![]() ,

,

c'est-à-dire que dans des canalisations parallèles, la perte de charge est toujours la même. Ceci s'explique par le fait qu'avec un tel raccordement, malgré les différentes résistances hydrauliques de chaque canalisation simple, les coûts Q 1 , Q 2 et Q 3 répartis entre eux de manière à ce que les pertes restent égales.

Ainsi, le système d'équations pour une connexion parallèle a la forme

(5.8)

(5.8)

La perte de charge dans chaque conduite incluse dans la connexion peut être déterminée par des formules de la forme (5.7). Ainsi, le système d'équations (5.8), complété par les formules (5.7), constitue la base du calcul analytique des systèmes hydrauliques avec connexion parallèle des canalisations.

Dans la figure 5.3, g un procédé pour obtenir la caractéristique sommaire d'une connexion parallèle est montré. Pour cela, les caractéristiques des pipelines simples sont utilisées. 1 , 2 et 3 , qui sont construits selon les dépendances (5.7).

Pour obtenir un point appartenant à la caractéristique totale d'une connexion parallèle, il est nécessaire, conformément à (5.8), d'additionner les coûts dans les canalisations d'origine avec la même perte de charge. A cet effet, un choix arbitraire ligne horizontale(pour perte arbitraire). Le long de cette ligne horizontale, les segments sont résumés graphiquement (coûts Q 1 , Q 2 et Q 3), obtenu à partir de l'intersection de l'horizontale avec les caractéristiques d'origine des canalisations. Le point ainsi obtenu À appartient à la caractéristique totale de la connexion. Par conséquent, la caractéristique totale de la connexion en parallèle des canalisations est obtenue en ajoutant les abscisses des points des caractéristiques initiales avec des pertes données.

Par une méthode similaire, les caractéristiques totales des pipelines ramifiés sont construites. connexion ramifiée appelé un ensemble de plusieurs pipelines qui ont un point commun (le lieu de branchement ou de jonction des tuyaux).

Les connexions en série et en parallèle décrites ci-dessus appartiennent à proprement parler à la catégorie des pipelines complexes. Cependant, en hydraulique tuyauterie complexe, en règle générale, ils comprennent la connexion de plusieurs pipelines simples en série et en parallèle.

Dans la figure 5.3, ré un exemple d'un tel pipeline complexe composé de trois pipelines est donné 1 , 2 et 3. Pipeline 1 connecté en série avec des canalisations 2 et 3. Pipelines 2 et 3 peuvent être considérés comme parallèles, car ils ont un point de ramification commun (point M) et alimenter en liquide le même réservoir hydraulique.

Pour les pipelines complexes, le calcul est généralement effectué par une méthode graphique. La séquence suivante est recommandée :

1) un pipeline complexe est divisé en plusieurs pipelines simples ;

2) pour chaque canalisation simple, sa caractéristique est construite ;

3) par addition graphique, on obtient une caractéristique d'un pipeline complexe.

Dans la figure 5.3, e la séquence de constructions graphiques est affichée lors de l'obtention de la caractéristique totale () d'un pipeline complexe. Tout d'abord, les caractéristiques des canalisations et sont ajoutées selon la règle d'addition des caractéristiques des canalisations parallèles, puis la caractéristique de la connexion parallèle est ajoutée à la caractéristique selon la règle d'addition des caractéristiques des canalisations connectées en série et de la caractéristique de l'ensemble du pipeline complexe est obtenu.

Ayant un graphe ainsi construit (voir figure 5.3, e) pour une canalisation complexe, il est possible tout simplement à partir d'un débit connu Q 1 entrer dans le système hydraulique, déterminer la pression requise H consommation = pour l'ensemble du pipeline complexe, coûts Q 2 et Q 3 en branches parallèles, ainsi que perte de charge, et dans chaque canalisation simple.

5.4 Canalisation pompée

Comme indiqué précédemment, la principale méthode d'approvisionnement en liquide en génie mécanique est son injection forcée par une pompe. pompe appelé un dispositif hydraulique qui convertit l'énergie mécanique de l'entraînement en énergie de l'écoulement du fluide de travail. En hydraulique, une canalisation dans laquelle le mouvement du fluide est assuré par une pompe est appelée pipeline pompé(Figure 5.4, un).

Le but du calcul d'un pipeline pompé est généralement de déterminer la hauteur générée par la pompe (hauteur de pompe). Tête de pompe H n est l'énergie mécanique totale transférée par la pompe à une unité de poids du liquide. Ainsi, pour déterminer H n il est nécessaire d'estimer l'augmentation de l'énergie spécifique totale du liquide lors de son passage dans la pompe, c'est-à-dire

![]() , (5.9)

, (5.9)

où H dans,H out - l'énergie spécifique du liquide, respectivement, à l'entrée et à la sortie de la pompe.

Considérez le fonctionnement d'un pipeline ouvert avec alimentation par pompage (voir Figure 5.4, un). La pompe pompe le liquide du réservoir inférieur MAIS avec pression liquide p 0 à un autre réservoir B, dans lequel la pression R 3 . Hauteur de la pompe par rapport au niveau de liquide inférieur H 1 s'appelle la hauteur d'aspiration et la canalisation par laquelle le liquide pénètre dans la pompe est conduite d'aspiration, ou ligne d'aspiration. Hauteur de la section finale de la canalisation ou du niveau supérieur du liquide H 2 s'appelle la hauteur de refoulement et le pipeline à travers lequel le liquide se déplace de la pompe, pression, ou ligne hydraulique d'injection.

Écrivons l'équation de Bernoulli pour le débit de liquide dans la conduite d'aspiration, c'est-à-dire pour les tronçons 0-0 et 1-1 :

![]() , (5.10)

, (5.10)

où est la perte de charge dans le tuyau d'aspiration.

L'équation (5.10) est la principale pour le calcul des conduites d'aspiration. Pression p 0 généralement limité (le plus souvent c'est la pression atmosphérique). Par conséquent, le but du calcul de la conduite d'aspiration est généralement de déterminer la pression devant la pompe. Elle doit être supérieure à la pression de vapeur saturante du liquide. Ceci est nécessaire pour éviter la cavitation à l'entrée de la pompe. De l'équation (5.10) on peut trouver énergie spécifique liquides à l'entrée de la pompe :

![]() . (5.11)

. (5.11)

Écrivons l'équation de Bernoulli pour l'écoulement de fluide dans canalisation sous pression, c'est-à-dire pour les sections 2-2 et 3-3:

![]() , (5.12)

, (5.12)

où est la perte de pression dans la conduite de pression.

Le côté gauche de cette équation est l'énergie spécifique du liquide à la sortie de la pompe Hsortir. En substituant dans (5.9) les bonnes parties des dépendances (5.11) pour Hdans et (5.12) pour Hsortir, on a

Comme il ressort de l'équation (5.13), la tête de pompe H n assure la montée du liquide à une hauteur (H 1+H 2), pressurisation avec R 0 avant de p 3 et est dépensé pour surmonter la résistance dans les conduites d'aspiration et de pression.

Si du côté droit de l'équation (5.13) ![]() désigner H st et remplacer

désigner H st et remplacer ![]() sur le KQ m

, alors on obtient Hn=

Hcr +

KQ m.

sur le KQ m

, alors on obtient Hn=

Hcr +

KQ m.

Comparons la dernière expression avec la formule (5.2), qui détermine la pression requise pour le pipeline. Leur identité complète est évidente :

ceux. la pompe crée une tête égale à la pression requise de la canalisation.

L'équation résultante (5.14) vous permet de déterminer analytiquement la tête de pompe. Cependant, dans la plupart des cas, la méthode analytique est assez compliquée, de sorte que la méthode graphique de calcul d'un pipeline pompé s'est généralisée.

Cette méthode consiste à porter conjointement sur le graphique les caractéristiques de la pression requise de la canalisation (ou caractéristiques de la canalisation) et les caractéristiques de la pompe. La caractéristique d'une pompe s'entend comme la dépendance de la pression créée par la pompe au débit. Le point d'intersection de ces dépendances est appelé point de fonctionnement systèmes hydrauliques et est le résultat d'une solution graphique de l'équation (5.14).

Dans la figure 5.4, b un exemple d'une telle solution graphique est donné. Voici le point A et est le point de fonctionnement souhaité du système hydraulique. Ses coordonnées déterminent la pression H n, pompé, et la consommation Qn fluide de la pompe au système hydraulique.

Si, pour une raison quelconque, la position du point de fonctionnement sur le graphique ne convient pas au concepteur, cette position peut être modifiée en ajustant tous les paramètres de la canalisation ou de la pompe.

7.5. Coup de bélier dans la canalisation

Coup de bélier appelé processus oscillatoire qui se produit dans la canalisation avec un changement soudain de la vitesse du liquide, par exemple lorsque le débit s'arrête en raison de l'arrêt rapide de la vanne (robinet).

Ce processus est très rapide et se caractérise par une alternance d'augmentation et de diminution brutales de la pression, ce qui peut entraîner la destruction du système hydraulique. Cela est dû au fait que l'énergie cinétique du flux en mouvement, lorsqu'il est arrêté, travaille à étirer les parois des tuyaux et à comprimer le liquide. Le plus grand danger est la surpression initiale.

Retraçons les étapes du choc hydraulique qui se produit dans la canalisation lorsque l'écoulement est rapidement bloqué (Figure 7.5).

Soit à l'extrémité du tuyau à travers lequel le fluide se déplace à une vitesse vq, la vanne se ferme instantanément MAIS. Ensuite (voir Figure 7.5, un) la vitesse des particules de fluide qui frappent le robinet sera éteinte et leur énergie cinétique sera convertie en travail de déformation des parois du tuyau et du fluide. Dans ce cas, les parois du tuyau sont étirées et le liquide est comprimé. La pression dans le fluide arrêté augmente de Δ p Beats D'autres particules se heurtent aux particules de fluide retardées au niveau de la grue et perdent également de la vitesse, à la suite de quoi la section transversale p-p se déplace vers la droite à une vitesse c appelée vitesse de l'onde de choc la région de transition elle-même (section p-p), dans lequel la pression change de Δ p oud, appelé onde de choc.

Lorsque l'onde de choc atteint le réservoir, le liquide sera arrêté et comprimé dans tout le tuyau, et les parois du tuyau seront étirées. Augmentation de la pression d'impact Δ p ud se répandra dans tout le tuyau (voir fig. 7.5, b).

Mais cet état n'est pas en équilibre. Sous haute pression ( R 0 + Δ p ud) les particules liquides se précipiteront du tuyau dans le réservoir, et ce mouvement commencera à partir de la section immédiatement adjacente au réservoir. maintenant la rubrique p-p se déplace à travers le pipeline dans la direction opposée - à la vanne - à la même vitesse Avec, laissant une pression dans le liquide p 0 (voir figure 7.5, dans).

Les parois du fluide et du tuyau reviennent à l'état initial correspondant à la pression p 0 . Le travail de déformation est complètement converti en énergie cinétique et le liquide dans le tuyau acquiert sa vitesse initiale , mais en sens inverse.

Avec cette vitesse, la "colonne de liquide" (voir figure 7.5, g) a tendance à se détacher de la grue, ce qui entraîne une onde de choc négative (la pression dans le liquide diminue d'une même valeur Δ p oud). La frontière entre deux états liquides est dirigée du robinet au réservoir à une vitesse Avec, laissant derrière eux les parois comprimées du tuyau et le liquide expansé (voir Figure 7.5, ré). L'énergie cinétique du liquide entre à nouveau dans le travail de déformation, mais avec le signe opposé.

L'état du liquide dans le tuyau au moment de l'arrivée d'une onde de choc négative dans le réservoir est illustré à la figure 7.5, e. Comme dans le cas illustré à la figure 7.5, b, il n'est pas en équilibre, puisque le liquide dans le tuyau est sous pression ( R 0 + Δ p battements), moins que dans le réservoir. Dans la Figure 7.5, et montre le processus d'égalisation de la pression dans le tuyau et le réservoir, accompagné de l'apparition d'un mouvement de fluide à une vitesse .

Évidemment, dès que l'onde de choc réfléchie par le réservoir atteint la vanne, il se produit une situation qui s'est déjà produite au moment de la fermeture de la vanne. Le cycle complet du coup de bélier sera répété.

théorique et étude pilote le choc hydraulique dans les tuyaux a été réalisé pour la première fois par N.E. Zhukovsky. Dans ses expériences, jusqu'à 12 cycles complets ont été enregistrés avec une diminution progressive de Δ p Beats À la suite de la recherche, N.E. Zhukovsky a obtenu des dépendances analytiques qui permettent d'estimer la pression de choc Δ p Beats L'une de ces formules, nommée d'après N.E. Zhukovsky, a la forme

où est la vitesse de propagation de l'onde de choc Avec est déterminé par la formule

,

,

où À - module d'élasticité de masse du liquide ; E- module d'élasticité du matériau de la paroi du pipeline ; ré et δ sont, respectivement, le diamètre intérieur et l'épaisseur de paroi du pipeline.

La formule (7.14) est valable pour les coups de bélier directs, lorsque le temps d'arrêt du débit t fermé est inférieur à la phase de coup de bélier t 0:

où je- longueur du tuyau.

Phase coup de bélier t 0 est le temps nécessaire à l'onde de choc pour se déplacer de la vanne au réservoir et vice-versa. À t fermer > t 0 la pression de choc est inférieure, et un tel coup de bélier est appelé indirect.

Si nécessaire, vous pouvez utiliser manières connues"atténuation" des chocs hydrauliques. Le plus efficace d'entre eux est d'augmenter le temps de réponse des robinets ou autres dispositifs qui bloquent l'écoulement du fluide. Un effet similaire est obtenu en installant des accumulateurs hydrauliques ou soupapes de sécurité. La réduction de la vitesse du fluide dans la canalisation en augmentant le diamètre intérieur des canalisations à un débit donné et la réduction de la longueur des canalisations (diminution de la phase de choc hydraulique) contribuent également à une diminution de la pression de choc.

[Table des matières] [Conférence suivante] Utilisateur VIP.Cela peut être fait entièrement gratuitement. Lis.

Le pipeline en tant que méthode de transport de fluides liquides et gazeux est le moyen le plus économique dans toutes les industries économie nationale. Il bénéficiera donc toujours d'une attention accrue de la part des spécialistes.

Le calcul hydraulique lors de la conception d'un système de canalisation vous permet de déterminer le diamètre intérieur des tuyaux et la chute de pression en cas de maximum bande passante tuyaux. Dans le même temps, la présence des paramètres suivants est obligatoire: le matériau à partir duquel les tuyaux sont fabriqués, le type de tuyau, la productivité, propriétés physicochimiques milieu pompé.

Lors de calculs à l'aide de formules, certaines des valeurs données peuvent être extraites de la littérature de référence. F.A. Shevelev, professeur, docteur en sciences techniques, a développé des tableaux pour un calcul précis du débit. Les tableaux contiennent les valeurs du diamètre intérieur, de la résistivité et d'autres paramètres. De plus, il existe un tableau des vitesses approximatives pour les liquides, le gaz, la vapeur pour simplifier le travail de détermination du débit des tuyaux. Il est utilisé dans le secteur des services publics, où des données précises ne sont pas si nécessaires.

Partie règlement

Le calcul du diamètre commence par l'utilisation de la formule Mouvement uniforme liquides (équation de continuité):

où q est le flux de conception

v est le débit économique.

ω - aire la Coupe transversale tuyau rond de diamètre d.

Calculé selon la formule :

où d est le diamètre intérieur

donc d = √4*q/ v*π

La vitesse de déplacement du fluide dans le pipeline est supposée être de 1,5 à 2,5 m/s. C'est la valeur qui correspond performances optimales système linéaire.

La perte de charge (pression) dans la conduite sous pression est trouvée par la formule de Darcy :

h = λ*(L/d)*(v2/2g),

où g est l'accélération de la chute libre,

L est la longueur de la section de tuyau,

v2/2g est un paramètre indiquant la tête de vitesse (dynamique),

λ est le coefficient de résistance hydraulique, dépend du mode de déplacement du fluide et du degré de rugosité des parois du tuyau. Rugosité signifie irrégularité, défaut surface intérieure pipeline et est divisé en absolu et relatif. La rugosité absolue est la hauteur des irrégularités. La rugosité relative peut être calculée à l'aide de la formule :

La rugosité est de forme différente et inégale sur la longueur du tuyau. A cet égard, la rugosité moyenne k1 est prise en compte dans les calculs, qui est un facteur de correction. Cette valeur dépend d'un certain nombre de facteurs: matériau du tuyau, durée de fonctionnement du système, divers défauts sous forme de corrosion, etc. Avec une version en acier du pipeline, la valeur appliquée est égale à 0,1-0,2 mm. Dans le même temps, dans d'autres situations, le paramètre k1 peut être extrait des tableaux de F.A. Shevelkov.

Dans le cas où la longueur de la conduite principale n'est pas élevée, les pertes de charge locales (pression) dans l'équipement des stations de pompage sont approximativement les mêmes que les pertes de charge sur la longueur des conduites. Les pertes totales sont déterminées par la formule :

h = P/ρ*g, où

ρ est la densité du milieu

Il existe des situations où le pipeline traverse un obstacle, par exemple des plans d'eau, des routes, etc. Ensuite, des siphons sont utilisés - des structures qui sont des tuyaux courts posés sous la barrière. Ici aussi, il y a une pression de liquide. Le diamètre des siphons se trouve par la formule (en tenant compte que le débit de fluide est supérieur à 1 m/s) :

h = λ*(L/d)*(v2/2g),

h = I*L+ Σζ* v2/2g

ζ - coefficient de résistance locale

La différence des repères des plateaux de canalisations en début et en fin de siphon est supposée égale à la perte de charge.

Les résistances locales sont calculées par la formule :

hм = ζ* v2/2g.

Le mouvement des fluides peut être laminaire ou turbulent. Le coefficient hm dépend de la turbulence de l'écoulement (nombre de Reynolds Re). Avec une augmentation de la turbulence, une turbulence de fluide supplémentaire est créée, en raison de laquelle la valeur du coefficient de résistance hydraulique augmente. A Re › 3000, un régime turbulent est toujours observé.

Le coefficient de résistance hydraulique en mode laminaire, lorsque Re ‹ 2300, est calculé par la formule :

Dans le cas d'un écoulement turbulent quadratique, ζ dépendra de l'architecture de l'objet linéaire : l'angle de courbure du genou, le degré d'ouverture de la valve, la présence clapet anti-retour. Pour sortir de la conduite, ζ est égal à 1. Les conduites longues ont des résistances locales de l'ordre de 10-15% pour le frottement htr. Alors la perte totale est de :

Í = htr + Σ htr ≈ 1,15 htr

Lors des calculs, une pompe est sélectionnée en fonction des paramètres de débit, de pression et de performances réelles.

Conclusion

Il est tout à fait possible de faire un calcul hydraulique du pipeline dans une ressource en ligne, où le calculateur donnera la valeur souhaitée. Pour ce faire, il suffit d'entrer la composition des tuyaux, leur longueur comme valeurs initiales, et la machine donnera les données requises (diamètre intérieur, perte de charge, débit).

En plus de cela, il y a version en ligne Programme des tables de Shevelev version 2.0. Il est simple et facile à apprendre, est un imitateur de la version livre des tableaux et contient également une calculatrice de comptage.

Entreprises de pose systèmes linéaires, ont dans leur arsenal des programmes spéciaux pour calculer le débit des tuyaux. L'un de ces "Hydrosystem" a été développé par des programmeurs russes et est populaire dans l'industrie russe.

Plus causes probables les violations dans le fonctionnement du système d'approvisionnement en eau dans une maison privée sont, comme vous le savez, la corrosion des parois des tuyaux, le dépôt de sels sur celles-ci et haute pression l'eau dans la canalisation. Considérant qu'en dernières années pour changer tuyaux métalliques de plus en plus souvent leurs homologues en plastique arrivent, seules les deux dernières des raisons ci-dessus constituent une menace réelle pour votre approvisionnement en eau. La question de la lutte contre les dépôts de sel n'entre pas dans le cadre de notre article (bien qu'ils affectent en partie les indicateurs de pression dans les canalisations), et nous ne considérerons donc que le dernier facteur.

Pour un avertissement problèmes possibles avant d'acheter des produits tubulaires, vous devez vous familiariser avec le passeport qui leur est attaché et vous assurer qu'ils sont capables de résister aux pressions prévues dans votre système d'alimentation en eau.

Noter! Hypertension artérielle dans le système entraîne une augmentation de la consommation d'eau.

Cela mène à dépense supplémentaire l'électricité consommée par l'équipement de pompage, qui assure une circulation continue de l'eau dans le système.

Valeur de pression

Il est bien connu que le maintien d'un niveau normal de pression d'eau dans les canalisations est condition essentielle la santé du réseau d'approvisionnement en eau, ainsi que son fonctionnement à long terme et sans problème. Dans le même temps, la pression dans la canalisation peut différer sensiblement de la valeur moyenne fixe normalisée pour les systèmes d'approvisionnement en eau domestique.

Ainsi, par exemple, pour le fonctionnement normal de la vanne de cuisine, la pression de transport dans le système d'alimentation en eau ne doit pas être inférieure à 0,5 bar.

Mais dans des conditions réelles, la valeur de cet indicateur est généralement quelque peu différente de la valeur indiquée. C'est pourquoi, lors de l'acceptation d'un système d'alimentation en eau (après sa réparation, en particulier), il est souhaitable de vérifier la pression de travail pour sa conformité aux normes établies.

Eh bien, dans le cas des canalisations auto-posantes, avant de commencer les travaux, vous devez lire attentivement les exigences de base pour les ménages systèmes de plomberie, ainsi qu'avec l'ordre généralement accepté de leur disposition.

Outils d'égalisation de pression

Considérez certains appareils qui aideront à égaliser la pression.

Pour égaliser la pression de l'eau dans les canalisations domestiques, des dispositifs spéciaux peuvent être utilisés pour éliminer les fluides en excès. De plus, la surpression dans le système peut être compensée très simplement - pour cela, un soi-disant vase d'expansion y est installé, qui absorbe tous les fluides en excès.

Conformément à leur conception, tous les échantillons connus de réservoirs d'expansion (compensation) sont divisés en dispositifs de type ouvert et fermé. Ils sont très souvent utilisés dans les systèmes d'alimentation des installations. eau chaude, car dans ce cas, la probabilité de formation de chutes de pression dans le système est très élevée. Cela est dû au fait que le liquide de refroidissement en cours de circulation à travers le réseau (du "retour" - à la chaudière de chauffage, puis de retour au système) augmente légèrement son volume.

Noter! Lorsque la température de l'eau change de 10 °C, par exemple, le taux d'expansion du liquide de refroidissement dans le système atteint 0,3 % du volume total de liquide qu'il contient.

Manque de dispositifs d'extension Type ouvert est que leur installation place le système dans un mode caractérisé par une faible pression de liquide de refroidissement et, par conséquent, une mauvaise contrôlabilité. En plus de cela, dans système ouvert il y a une évaporation progressive du support. Des efforts supplémentaires vous seront demandés pour sa restauration continue.

À tout ce qui précède, on peut ajouter le fait qu'en raison de l'ouverture du réservoir, des portions d'air frais y pénètrent constamment, ce qui provoque une accélération des processus corrosifs dans le système.

Noter! Étant donné que les vases d'expansion de type ouvert doivent être situés tout en haut du bâtiment, ils nécessitent une isolation obligatoire. Il est clair que le coût de l'ensemble du système d'approvisionnement en eau dans son ensemble augmente considérablement dans ce cas.

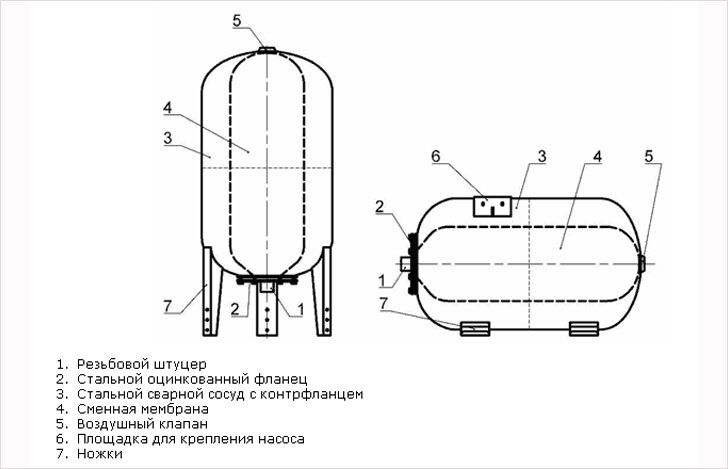

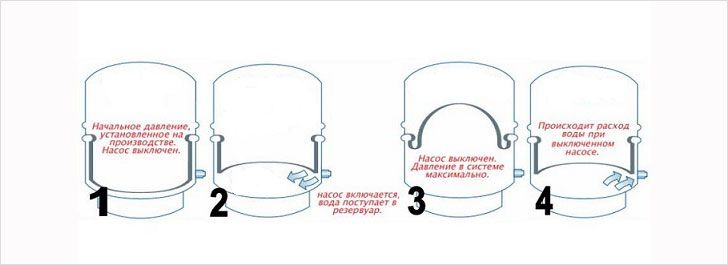

Il est possible d'éviter tous les problèmes ci-dessus en utilisant un réservoir de type fermé comme dispositif de compensation, dont l'emplacement d'installation, en règle générale, n'est pas normalisé. Ces réservoirs sont équipés d'un mécanisme à membrane intégré qui vous permet de régler la pression du transporteur en mode fermé.

En plus des réservoirs de compensation, des accumulateurs dits hydrauliques peuvent être installés dans les systèmes d'alimentation en eau, qui sont utilisés pour protéger le pipeline de tels phénomène dangereux comme un coup de bélier.

Le phénomène de coup de bélier se manifeste généralement lorsque l'équipement de pompage est déconnecté du réseau ou lorsque le robinet d'eau est soudainement fermé (ouvert). Les charges dynamiques qui en résultent peuvent dépasser de manière significative les valeurs autorisées pour un pipeline particulier. Notez que ces appareils fonctionnent, en règle générale, dans des pipelines avec boire de l'eau et vous permettent de créer une petite réserve de transporteur, qui peut être automatiquement redirigée dans le système (en cas de diminution de la pression dans celui-ci).

Comme les dispositifs de compensation évoqués précédemment, les accumulateurs peuvent être réalisés en circuit fermé ou formulaire ouvert et présentent tous les inconvénients énumérés ci-dessus.

Noter! En même temps que les accumulateurs hydrauliques, il est recommandé de placer des vases d'expansion de petite capacité (environ 0,2 litre) aux points de prélèvement d'eau.

Lors de l'étude de la conception de l'accumulateur hydraulique le plus simple de type fermé, nous constatons que son fonctionnement repose sur le même mécanisme à membrane (similaire à un vase d'expansion). Dans un volume fermé, la membrane est dans un état stable, équilibré par des pressions approximativement égales du fluide caloporteur et de la bulle d'air situées de part et d'autre de la cloison.

Après avoir allumé station de pompage le volume du liquide de refroidissement dans le système augmente, ce qui entraîne une compression de l'air dans le cylindre à membrane et, par conséquent, une augmentation de sa pression. Ce changement est automatiquement transmis à l'élément de détection du relais intégré, qui éteint la pompe lorsque ce paramètre atteint une certaine valeur.

En train de dépenser de l'eau dans le système, sa pression diminue considérablement, ce qui conduit à nouveau au relais, mais maintenant à s'allumer.

Performances hydrauliques

Le calcul de la pression porteuse suffisante pour le fonctionnement normal de votre ligne d'eau vous permettra de déterminer avec précision les échantillons de produits de tuyauterie achetés avant son installation. Dans le même temps, il convient de rappeler que les valeurs limites de la pression du réseau sont généralement associées aux indicateurs suivants :

- seuils de pression de liquide supérieur et inférieur, pour lesquels les dispositifs de compensation de type fermé installés dans le réseau (vase d'expansion et accumulateur hydraulique) sont conçus ;

- valeurs de pression qui créent les conditions d'un fonctionnement normal appareils ménagers, dépendant de l'approvisionnement en eau ( Machine à laver, par exemple);

- les limites de pression pour lesquelles les tuyaux que vous avez achetés et les raccords qui y sont attachés (vannes, tés, mélangeurs, etc.) sont conçus.

Noter! L'unité de mesure de la pression du vecteur circulant dans les réseaux de distribution d'eau est 1 bar (ou 1 atmosphère). La valeur de cet indicateur pour les conduites d'eau urbaines (selon les exigences du SNiP actuel) devrait être d'environ 4 atmosphères.

Nous notons également que les vannes, les mélangeurs installés dans la canalisation de chauffage, ainsi que les tuyaux eux-mêmes, doivent résister à des surpressions à court terme jusqu'à 6 atmosphères. Lors de l'achat des principaux échantillons d'équipements ménagers connectés à votre réseau d'alimentation en eau, vous devez choisir des modèles qui ont une petite marge de sécurité en termes d'indicateur limitant. Une telle prévoyance vous permettra de les protéger des surpressions brutales du réseau provoquées par les coups de bélier.

Dans le même temps, il est très important que dans le système d'alimentation en eau d'une maison privée, la pression de l'eau ait un niveau qui vous permette d'allumer simultanément plusieurs points de consommation à la fois, ce qui peut être assuré avec un minimum de 1,5 bar .

Pour la lecture directe de la pression dans le réseau d'alimentation en eau, des manomètres de mesure standard avec une échelle linéaire standard calibrée dans les unités appropriées sont utilisés.

Selon les exigences du SNiP, vérification du fonctionnement des appareils du réseau de chauffage, ainsi que de l'état de tout équipement auxiliaire doit être effectué au moins une fois par an.

Au cours de ce test, tout d'abord, la présence de fuites dans le système d'alimentation en eau et la chute de pression causée par celles-ci sont établies. Une fois toutes les fuites éliminées, il sera nécessaire de vérifier la pression dans le système d'alimentation en eau en fonction du manomètre installé sur l'accumulateur hydraulique principal.

Pendant le fonctionnement normal du système, la lecture de cet appareil doit être proche de la valeur minimale (Pmin). S'il y a une différence notable par rapport à Pmin (plus de 10%), vous devrez essayer d'augmenter la pression à la valeur souhaitée en allumant l'équipement de pompage fonctionnant dans votre réseau. Si la pression de l'eau dans le réseau de chauffage augmente (immédiatement après l'activation du relais d'arrêt de la pompe), il sera nécessaire de mesurer à nouveau la pression, mais maintenant en mode arrêt. Le paramètre spécifié, par analogie avec le cas précédent, ne doit pas différer de la valeur de Pmax de plus de 10%.