Naprawa prowadnic tokarskich materiałami kompozytowymi. Naprawa łoży prowadzących tokarek

Prowadnice maszyny do skrobania to jedne z najbardziej skuteczne sposoby przywrócenie geometrii i parametry techniczne ta jednostka obracania i inne jednostki. Jest bardzo często stosowany i wykazuje doskonałe wyniki prac naprawczych.

1 Łóżka prowadzące do skrobania - kiedy to się robi?

Każdy specjalista wie, że naprawa maszyn używanych na różne przedsiębiorstwa, zgodnie z wcześniej ustalonym plan kalendarza uważana za bardzo ważną procedurę. Podczas planowanych napraw przywracane są różne mechanizmy jednostek przetwarzających, w tym łoża prowadzące.

Ponadto szyny mogą wymagać przywrócenia poza harmonogramem, jeśli wymagają natychmiastowej naprawy. Wartość ich zużycia określa się specjalną metodą, którą opiszemy. Kontrola stanu prowadnic odbywa się za pomocą sond i linijki kontrolnej. Długość tego ostatniego dobiera się zawsze tak, aby stanowiła co najmniej 2/3 długości sprawdzanej powierzchni.

Schemat określania stopnia zużycia jest następujący:

- powierzchnia interesującego nas węzła jest czyszczona w celu usunięcia z niej poważnych rys i nacięć;

- linijkę umieszcza się na prowadnicy, a szczelinę między nimi mierzy się za pomocą sond (pomiary wykonywane są co 30–50 centymetrów na całej długości elementu maszyny).

Miejsce, w którym szczelina jest maksymalna, określa się jako obszar, w którym następuje maksymalna zmiana prostoliniowości prowadnicy (czyli widoczne jest jej zużycie). Następnie wykonywany jest kolejny krok testu, który umożliwia ustalenie płaskości prowadnicy. Odbywa się to tak:

- linijkę umieszcza się na płytkach o tych samych parametrach geometrycznych;

- za pomocą sond określić odległość między przyrząd pomiarowy i badanej powierzchni.

Podobną operację wykonuje się w 2-3 punktach na całej długości iw różnych kierunkach. Doświadczeni profesjonaliści sprawiają, że sprawdzanie jest jeszcze łatwiejsze. Biorą małe arkusze bardzo cienkiego papieru (na przykład bibułki papierosowej, której grubość nie przekracza 0,02 milimetra), układają je na prowadnicach w kilku miejscach, a następnie dociskają linijką.

Ponadto spod urządzenia pomiarowego liście te są wyciągane jeden po drugim. Gdy prostoliniowość części nie jest zerwana, możesz tylko odciąć końce kawałków papieru, ale nie wyciągaj ich. Stan prowadnic poziomych weryfikowany jest za pomocą poziomnicy i pomostu:

- są umieszczane na tej części ramy, która wizualnie wydaje się być jak najbardziej zużyta (w takiej sekcji bańka na poziomie będzie odchylać się w różnych kierunkach w przybliżeniu w tych samych odległościach);

- przenieś przyrządy pomiarowe do sąsiedniej strefy, w której odnotowuje się odchylenie bańki, wprowadzając odczyt do tabeli wykresu;

- następnie przesuń most dalej i ponownie zapisz wynik.

Na podstawie tabeli można następnie łatwo określić, gdzie dokładnie wystąpiło zużycie.

2 Sposób skrobania prowadnic maszyny – postanowienia ogólne

Łóżko jest ustawione na sztywnym posadzka lub na specjalnym stojaku, po czym jest badany poziomo w kierunku wzdłużnym (przeprowadzana jest opisana powyżej kontrola), a następnie w kierunku poprzecznym. Używając klinów lub butów, jak najdokładniej wyreguluj położenie łóżka.

Można go również umieścić na sworzniach podnośnika. W takim przypadku regulacja położenia łóżka będzie bardzo prosta, wystarczy ją opuścić lub podnieść, przykręcając lub odkręcając śruby. Operacja nadawania ramie prawidłowej pozycji jest kontynuowana do momentu, gdy pęcherzyk w poziomnicy zostanie ustalony na znaku zerowym.

Po zakończeniu wyrównywania są one określane za pomocą powierzchni bazowej. Będzie służyć jako wskazówka do śledzenia równoległości przywróconych prowadnic. Jeśli rozmawiamy o te podstawowe są najczęściej wybierane przez te prowadnice, które przechodzą pod wrzeciennik (tył). Praktyka pokazuje, że to oni zużywają się najmniej podczas eksploatacji sprzętu. Wskazane jest wstępne szorowanie prowadnic wybranych jako główne. Spowoduje to usunięcie drobnego zużycia.

Następnie możesz zacząć skrobać łoże, stale sprawdzając równoległość obrabianych powierzchni. Aby sprawdzić krzywiznę (spiralę) przywróconego elementu, w niektórych przypadkach używany jest wskaźnik. Jednak jego użycie jest obecnie uznawane za zawodne ze względu na odchylenie (do 0,01 mm) prowadnic podstawy od poziomu. Takie odchylenie da znaczny błąd obliczeniowy, który będzie tym większy, im większe wydłużenie uchwytu testera.

Zauważamy, że często naruszana jest równoległość prowadnic pod wrzeciennikiem w stosunku do płaszczyzn mocowania rolki jezdnej i śruby, a także skrzyni podającej. Odchylenia od równoległości stają się większe, gdy duża ilość jednostka przeszła zaplanowane naprawy. Za każdym razem serwisanci muszą poświęcić dużo czasu na montaż sprzętu, ponieważ proces dopasowania wskazanego wałka, ślimaka i podajnika na miejsce jest naprawdę czasochłonny i skomplikowany.

Po zakończeniu przygotowania wszystkich powierzchni zaczynają skrobać prowadnice. Podczas zabiegu stale monitorowane jest ich skręcenie spiralne i równoległość.

- Pod listwami zaciskowymi i bezpośrednio pod wózkiem. Odchylenie od równoległości na długości większej niż 15 mikronów jest niedopuszczalne.

- Wsparcie (poprzeczne). Dla prostoliniowości błąd jest możliwy do 10 mikronów, dla równoległości do 15 mikronów (wskaźniki są kontrolowane przez mostek kalibracyjny i płytkę kalibracyjną).

- Wózki (przewodniki wzajemne). Podczas pracy upewnij się, że różnica równoległości między osią ślimaka a prowadnicami nie przekracza 35 mikronów, używając linijki trójściennej.

- Wózki (prowadnice wzdłużne). Jeśli te elementy jednostki są wystarczająco zużyte, konieczne jest zastosowanie związków przeciwciernych w celu ich przywrócenia. Na opisywanym etapie prac ważne jest uzyskanie odpowiedniej współosiowości wału (biegu) i jego powierzchni osadzenia, niezawodność zazębienia szyny jezdnej w kierunku wzdłużnym z zębatką i zębnikiem, prostopadłość wrzeciona oś i ruch suwmiarki w kierunku poprzecznym.

W przyszłości renowację przeprowadza się za pomocą kompozycji przeciwciernej prowadnic konika. Celem tych procedur jest osiągnięcie:

- równoległość prowadnic ramy i osi pióra (na długości 20 cm możliwy jest błąd do 30 mikronów);

- współosiowość otworu tulei i wrzeciona (w płaszczyźnie poziomej dopuszczalne odchyłki na długości 30 cm wynoszą 10 mikronów, w płaszczyźnie pionowej - 30 mikronów).

Łoże obrabiarki, tokarki lub innej, jest główną częścią podstawy, na której są umieszczone i zamocowane prawie wszystkie elementy i części, a wszystkie ruchome mechanizmy i części poruszają się względem łoża. Ten artykuł szczegółowo opisze wszystko ważne punkty związane z dokładnością, weryfikacją i odtworzeniem łóżka tokarka za pomocą skrobania, a także urządzenia do tego i innych niuansów będą brane pod uwagę.

Łoże każdej obrabiarki musi mieć odpowiednio dużą sztywność, gwarantować utrzymanie przez maszynę wymaganej dokładności przez długi czas, a jednocześnie umożliwiać łatwe usuwanie wiórów ze strefy skrawania. Co więcej, przy wystarczającej sztywności i dokładności wymiary i waga ramy powinny być minimalne. Oczywiście konstrukcje i kształty łóżek są różne i determinowane są przeznaczeniem i wymiarami maszyny.

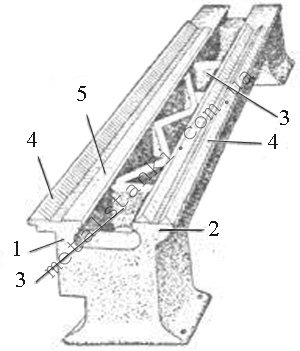

Łoże tokarki średniej wielkości odlane jest w postaci wydrążonej części korpusu (patrz rys. 1), a dla usztywnienia łoża maszyny niewielkim ciężarem (i z możliwością odprowadzenia wiórów) wzdłużne żebra Łóżka połączone są ukośnie (rys. 1b) lub równolegle (rys. 1a) przegrodami, które są odlane jako jeden element ze stelażem.

Otóż na podłużnych żebrach łoża znajdują się prowadnice, które są przeznaczone do wzdłużnego ruchu podpory maszyny i konika. Wymiary i kształt prowadnic łoża są różne, na przykład w większości maszyn średniej wielkości, zwykle stanowią kombinację prowadnic płaskich i trójkątnych, przy czym prowadnice zewnętrzne służą do montażu i przesuwania zacisku, a prowadnice wewnętrzne służą do montażu , przesuń i zabezpiecz konik.

Jak powiedziałem, łoża maszyn do cięcia metalu (a także łoża młotów i silniki parowe) mają zwykle prowadnice płaskie, trójkątne (w kształcie litery V), a także pryzmatyczne. A prowadnice w kształcie jaskółczego ogona są wykonane na zaciskach i stołach maszyn do cięcia metalu, różnych suwakach itp.

Dokładność każdej maszyny zależy oczywiście od dokładności produkcji oraz stanu prowadnic łoża i innych współpracujących części, dlatego prowadnice maszyny są starannie przetwarzane (dobrze lub przywrócone, jeśli maszyna jest zużyta, oraz w jaki sposób i z jaka to pomoc, napiszę szczegółowo poniżej).

Z reguły łóżka maszyn są odlewane z żeliwa szarego (jego liczba jest zgodna z GOST 1412-70). Najczęściej łoża małych i średnich obrabiarek radzieckich odlewano z żeliwa szarego SCH21-41, natomiast łoża maszyn cięższych odlewano z żeliwa szarego SCH32-52.

Należy wspomnieć, że łoża żeliwne mają niski koszt maszyny, mają większą odporność na wibracje, a poza tym są łatwiejsze w obróbce i regeneracji). Ale główną wadą łóżek żeliwnych jest to, że ich prowadnice są krótkotrwałe, ponieważ szybko się zużywają, a waga łóżka żeliwnego jest dość duża (chociaż w przypadku wielu maszyn duża waga jest bardziej plusem niż minus).

I dlatego, aby uniknąć opisanych powyżej niedociągnięć, coraz częściej zaczynają produkować łóżka spawane ze stali, która jest naturalnie bardziej odporna na zużycie niż żeliwo. A w przypadku niektórych rzadkich ciężkich i wymiarowych maszyn łóżka są wykonane ze zbrojonego betonu.

Jednak łóżka żeliwne są najpopularniejsze i mają swoje zalety. Ponadto, przy starannej pielęgnacji (terminowe smarowanie i usuwanie wiórów), łóżka żeliwne są dość trwałe, poza tym prawie zawsze można przywrócić zużyte łóżko, ponadto własnymi rękami, bez drogich strugarek wzdłużnych czy szlifierki, ale jak to zrobić za pomocą czego opiszę szczegółowo poniżej.

Montaż łóżka (i innych zespołów) z poruszającymi się po nim częściami stopniowo sprowadza się do wykończenia prowadnic i dopasowania tych części. W inżynierii mechanicznej powierzchnie stopniowo poruszających się współpracujących części są wykańczane za pomocą skrobania, dokładnego strugania szerokimi nożami, a także szlifowania i docierania.

Ale pomimo tego, że skrobanie jest dość czasochłonną operacją (i tam, gdzie to możliwe, zastępuje się je szlifowaniem), służy do przywracania prowadnic łoża (i nie tylko). W końcu nie każdy ma szlifierkę. Aby przywrócić łóżko maszyny za pomocą skrobania, wystarczy kupić skrobak i inne narzędzie i osprzęt (które, nawiasem mówiąc, możesz zrobić sam, ale zostanie to napisane poniżej) i uzbroić się w cierpliwość.

Pisałem już szczegółowo o skrobakach (co to jest) i skrobaniu, a tam też opisane są podstawy samego procesu skrobania, kontrola jakości i inne. ważne niuanse. Dlatego ktokolwiek zdecydował się samodzielnie kompetentnie przywrócić łóżko swojej maszyny, zaleca się najpierw przeczytać pierwszy artykuł o procesie skrobania, klikając powyższy link, a następnie przeczytać, co opiszę poniżej.

Skrobanie łoża tokarki, a także współpracujących z nim translacyjnie ruchomych części.

Poniżej opiszę skrobanie łoża i stopniowo przesuwające się części tokarki, która ma długość prowadnicy łoża ponad 3 m. Dla tych, którzy mają maszynę z mniejszymi częściami, praca stanie się jeszcze łatwiejsza.

I tak przed przystąpieniem do pracy należy na początek pamiętać, że samoloty pokazane na Rysunku 2 muszą spełniać pewne wymagania, które wymienię poniżej:

- łoża prowadzące muszą być proste w kierunku wzdłużnym z dokładnością do 0,02 mm na długości 1 metra (1000 mm);

- a nierównoległość prowadnic na całej ich długości nie powinna przekraczać tego samego 0,02 mm;

- ponadto łoże maszyny nie powinno być zakrzywione spiralnie na całej długości, dopuszcza się jedynie odchylenie 0,03 mm (im mniejsze tym lepsze) na długości 1 metra (1000 mm);

- (dolne) części zacisku współpracujące z ramą muszą ściśle przylegać do prowadnic ramy lub dozwolone jest włożenie sondy o grubości nie większej niż 0,04 mm między nią a prowadnicą, na długość nie więcej niż 25 mm;

- prowadnice poprzeczne dolnej części suwmiarki muszą być równoległe do siebie i dokładnie prostopadłe do prowadnic ramy, przy czym tolerancja odchyleń od równoległości i prostopadłości nie przekracza 0,02 mm, ponownie na długości 1000 mm;

- a dokładność skrobania prowadnic powinna okazać się taka, że przy sprawdzaniu farby dostaniesz 12-15 plamek w kwadracie z ramy o wymiarach 25x25 mm (o kontroli jakości pisałem już szczegółowo w artykule o skrobakach i skrobakach - link do powyższego artykułu);

Proces skrobania łoża maszyny.

Ramę przed oskrobaniem należy zamontować na masywnej podstawie, a następnie za pomocą poziomicy (lub ramy) wyrównać ramę w kierunku wzdłużnym i poprzecznym. Zaczynamy skrobać z powierzchnie bazowe.

Łoże maszyny z suwmiarką: 1 - płaszczyzna uchwytu narzędzia, 2 - suport krzyżowy, 3 - prowadnice suportu krzyżowego, 4 i 13 - powierzchnie nośne współpracujące z łożem, 7,8,9 - prowadnice podeszwy konika, 5 ,10 i 12 - górne prowadnice zacisku, 6 i 11 - dolne prowadnice listwy zaciskowej zacisku, 14 - klin suportu poprzecznego, 15 - 18 - poprzeczne prowadnice zacisku.

Powierzchnie podstawy łóżka są tak dobrane, aby wszystkie inne prowadnice można było przyciąć względem nich, a podporę maszyny można było również zainstalować i wyregulować, płaszczyzny 6, 8, 12 - patrz rysunek 2.

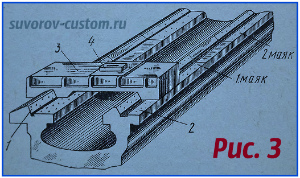

Płaszczyzny przeznaczone do skrobania (czyli prowadnice łoża maszyny) są sprawdzane pod kątem farby za pomocą specjalnej linijki (na przykład ShD-630 - GOST 8026) lub specjalnej płyty 3 (patrz rysunek 3 poniżej), w której profil powierzchni roboczej nałożonej na prowadnice odpowiada profilowi prowadnic łoża, które należy odrestaurować za pomocą skrobaka (kto nie posiada płyty, można również skorzystać z podpory maszyny, ale z oczywiście może się zużyć i dlatego lepiej jest używać płyty).

Na górze płyty 3 znajduje się specjalna płaska platforma sterownicza, która jest równoległa do dolnych powierzchni i na której jest zainstalowany poziomica lub rama.

Sygnalizatory punktowe na prowadnicach łoża maszyny:

1 i 2 - wózki prowadzące, 3 - płyta zgarniająca, 4 - poziom.

Trójkątne (pryzmatyczne) i płaskie prowadnice są najpierw zgrubnie zeskrobane wzdłuż linijki, a następnie na zgrubnie oczyszczone płaszczyzny nakładane są tzw.

Istotą stosowania beaconów jest to, że tylko na powierzchni przewodnika mała działka, który jest nieco dłuższy niż długość samej płyty. A przy sprawdzaniu płytki pod kątem lakieru należy skrobać do momentu, aż płaszczyzny prowadnic zaczną się równomiernie zamalowywać (szczegółowo o sprawdzaniu lakieru pisałem w artykule o skrobakach i skrobaniu - link powyżej).

Cóż, zainstalowany na najwyższa platforma poziom płyty nie powinien wskazywać na odchylenia od płaszczyzny poziomej, ani w kierunku poprzecznym, ani wzdłużnym. Na obu końcach prowadnic nakładane są lampy ostrzegawcze, ale jeśli skrobanie odbywa się wzdłuż linijki i poziomu, to na pozostałej części łoża maszyny lampy ostrzegawcze muszą być nakładane w takiej odległości od siebie, aby linijka kontrolna zachodziła na nie na długości. Im bliżej siebie zostaną zastosowane sygnały nawigacyjne, tym dokładniejsze będzie skrobanie prowadnic.

Sygnalizatory środkowe nakłada się tak samo jak skrajne, ale w miarę ich pogłębiania skrobanie samych sygnalizatorów jest stale kontrolowane za pomocą linijki, płyty lub „samolotu” (most – więcej o tym poniżej) z poziomicą ustawić na nich.

Wykonując każdy z beaconów (z jego kontrolą na następnym), stopniowo doprowadzamy wszystkie beacony do tego samego poziomu i ostatecznie wszystkie będą znajdować się na tej samej linii prostej. Należy zauważyć, że wszystkie beacony należy umieszczać i przeprowadzać bardzo ostrożnie, ponieważ później będą one podstawą do przycinania obszarów między nimi (beaconów).

W zwykły sposób skrobamy obszary między latarniami wzdłuż linijki, ale pomalowane obszary (plamy) na samych latarniach nie ocierają się. Otóż skrobamy obszary między latarniami, aż powierzchnia między latarniami i na latarniach zostanie pokryta równomiernie rozmieszczonymi punktami, ale w mniejszej ilości niż jest to konieczne do ostatecznego zeskrobania powierzchni prowadnic.

Po zakończeniu skrobania odcinków między lampami ostrzegawczymi należy sprawdzić całą powierzchnię prowadnicy pod kątem prostoliniowości, w razie potrzeby skorygować niedokładności, a następnie można przystąpić do końcowego skrobania końcowego. Końcowe skrobanie wykonujemy po połysku na płytce (o sprawdzaniu po połysku pisałem w pierwszym artykule o skrobaniu - link powyżej) lub po połysku na zacisku i kontrolują one całą powierzchnię prowadnic według linijki i poziomu.

Po zeskrobaniu podstawy głównej (prowadnic zacisku) zeskrobują dalej płaszczyzny prowadnic konika – te płaszczyzny 5.7 i 10 pokazano na rysunku 2.

Płaszczyzny prowadnic łoża maszyny, pokazane na rysunku pod numerami 5 i 10, są skrobane wzdłuż lamp ostrzegawczych i sprawdzane za pomocą płytki, jak opisano powyżej. Cóż, sprawdzamy równoległość samolotu 10 i pryzmatyczną prowadnicę 7 konika za pomocą wskaźnika, który jest zainstalowany na płycie (mówię o specjalnym urządzeniu mostkowym lub jak to się nazywa „samolot” , bardziej szczegółowo nieco później).

Skrobanie zacisku.

Ogólnie rzecz biorąc, ten artykuł dotyczy łóżka maszyny i jego renowacji, ale inne części maszyny są również związane z łóżkiem, które również się zużywają i należy je odrestaurować i oczywiście nie ma sensu odnawiać samego łóżka. Dlatego skrobanie zacisku zostanie opisane poniżej.

Skrobanie dolnej części zacisku tokarki należy rozpocząć od dopasowania dolnych powierzchni prowadnic ślizgowych, które współpracują (pocierają) z prowadnicami łoża. Płaszczyzny te są pokazane na Rysunku 2 pod numerami 4 i 13. A ponieważ długość tych płaszczyzn jest bardzo mała, są one zeskrobane i sprawdzone z linijką i łożem maszyny (lub na specjalnej płycie, która ma profil powierzchni roboczej prowadnic łóżka - czyli model łóżka ). Dolne powierzchnie ślizgowe dolnej części zacisku są ostatecznie ocierane wzdłuż prowadnic łoża.

A po zakończeniu skrobania prowadnic dolnych i dolnej części zacisku można przystąpić do skrobania prowadnic poprzecznych zacisku, których profil wykonany jest w kształcie jaskółczego ogona - są to powierzchnie o numerach 16, 17,18 pokazano na rysunku 2. Te powierzchnie (płaszczyzny) służą do przesuwania suportu poprzecznego zacisku.

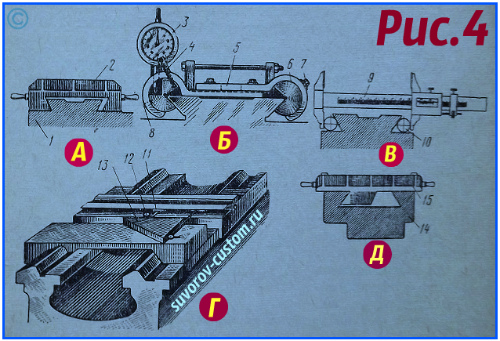

Skrobanie zacisku i sprawdzenie prostoliniowości dolnych prowadnic zacisku: A - skrobanie płytką zgarniającą, B - sprawdzenie prowadnic zacisku suwakiem ze wskaźnikiem, C - sprawdzenie prowadnic zacisku z rolkami, D - sprawdzenie prowadnic za pomocą suwak ze wskaźnikiem i kwadratem kontrolnym, D - skrobanie nachylonej powierzchni prowadnic płytką zgarniającą.

Na początek zgrubnie zeskrobujemy wszystkie współpracujące powierzchnie wzdłuż linijki kątowej, a następnie kładziemy dolną część zacisku 1 na ramie (patrz rysunek 4a) i za pomocą specjalnej płyty zgarniającej 2 zeskrobujemy poprzeczne prowadnice, które łączyć z suwakiem posuwu poprzecznego suwmiarki maszyny (jeśli nie ma specjalnej płytki, wówczas skrobamy ją ręcznie skrobakiem z ciągłą kontrolą linijką kątową pod farbę).

Gdy osiągniemy równomierny układ plamek, wówczas możemy zeskrobać drugą płaszczyznę kątową (skośną) jaskółczego ogona. W trakcie pracy konieczne jest okresowe sprawdzanie samolotów za pomocą specjalnego urządzenia (pełzacza), pokazanego na rysunku 4b, na którym zamocowany jest 3-godzinny wskaźnik. W tym urządzeniu zainstalowano cylindry 6, które są dokręcane śrubami 7 i kołkiem 8. Cylindry 6 urządzenia mają dokładny profil kąt dwuścienny jaskółczy ogon należy mocno docisnąć do sprawdzanych płaszczyzn, następnie czubek wskaźnika zamocowanego na górze opiera się o półkę kwadratu kontrolnego 13 (patrz rysunek 4d).

Kwadrat 13 montujemy na specjalnym stojaku (jest to możliwe na płycie dolnej konika) a następnie ustawiamy jeden z boków kwadratu dokładnie równolegle do prowadnic łoża maszyny. A teraz, przesuwając urządzenie (suwak 11) wzdłuż całej długości nachylonej prowadnicy w kształcie jaskółczego ogona, nos wskaźnikowy 12 przesunie się wzdłuż boku trójkąta i pokaże odchylenie tej powierzchni od prostopadłości. Jeżeli podczas kontroli widoczne są zadowalające wyniki w granicach tolerancji (tolerancje napisałem powyżej), to można przeprowadzić końcowe (wykończeniowe) skrobanie.

Kto nie ma takiego urządzenia, to do sprawdzenia równoległości płaszczyzn można użyć dwóch identycznych rolek pokazanych na rysunku 4c (np. rolki z łożyska o odpowiedniej średnicy) i suwmiarki 9 (najlepiej mikrometra).

Skrobanie końcowe.

Wykonujemy końcowe skrobanie wzdłuż płaszczyzn prowadzących zacisk krzyżowy. A po zakończeniu regulacji trzech płaszczyzn prowadnic poprzecznych zacisku (jednej nachylonej i dwóch płaskich) należy zeskrobać klin 14 (rys. 2).

W tym samym czasie nakładamy farbę (np. błękit pruski) na te powierzchnie sań, które współpracują (stykają się) z klinem, następnie nakładamy ją na prowadnice sań krzyżowych i małym młotkiem lekko uderzamy klina i włóż go między płaszczyzny prowadnic zacisku i sań.

Teraz trzeba kilkakrotnie przesunąć suwak krzyżowy w tę iz powrotem (wraz z klinem), a następnie ostrożnie wyjąć klin. Pozostaje, podążając śladami farby (czyli wybrzuszeniami), usunąć je skrobaczką z powierzchni klina, czyli zeskrobać go.

Jeżeli wykonywany jest nowy klin, to po ostatecznym zeskrobaniu odcinamy nadmiar klina (wzdłuż długości) i frezujemy wycięcie pod śrubę nastawczą klina.

Sprawdzenie równoległości, prostoliniowości i pochylenia łoża maszyny.

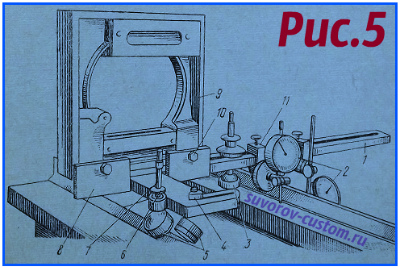

Do weryfikacji używane są różne urządzenia. Najbardziej powszechne urządzenie, zwane mostem (popularnie „samolotem”), pokazano na rysunku 5. Ma podstawę 1 wykonaną z blachy o grubości co najmniej 10 mm, która ma kształt litery T (czasami H) i cztery podpory 5 i dodatkowe podpory 3.

Podpory o numerach 5 na rysunku mają możliwość poruszania się w płaszczyźnie pionowej wzdłuż kołków 7 i zaciskania ich nakrętkami 6. Pozostałe dwie podpory mogą poruszać się w płaszczyźnie poziomej (wzdłuż rowków podłużnych), cóż, są mocowane w upragniona pozycja za pomocą nakrętek 4. Cóż, wsporniki 5 mogą się rozsuwać i przesuwać, w zależności od szerokości prowadnic ramy i różnicy odległości między nimi. A podpora 3 jest w stanie poruszać się w płaszczyźnie poziomej i pionowej.

Istnieje również blok 8, który jest sztywno przymocowany do podstawy 1 za pomocą śrub (nie są one pokazane na rysunku), a poziom ramy 9 jest przymocowany do bloku 8 za pomocą śrub 10. Poziom do zamocowania powinien być wartość podziału głównej ampułki 0,02 studzienki lub 0,05) na 1000 mm. Urządzenie posiada również specjalne jednostki mocujące 11, do których mocowane są dwie 2. Położenie wskaźników 2 można zawsze regulować, a mocujące je jednostki mocujące można zamocować w różnych miejscach na podstawie (w zależności od wielkości maszyny łóżko).

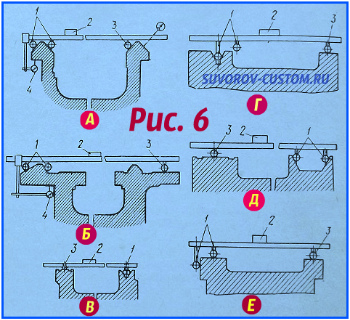

Rysunek 6 przedstawia przykłady sprawdzania przewodników za pomocą specjalnego urządzenia - mostka (w ludziach samolotu). Rysunek 6a przedstawia weryfikację prowadnic o profilu trójkątnym (trapezowym, pryzmatycznym). Prowadnice o takim profilu są zwykle wykonywane na łożach tokarek rewolwerowych.

Jak widać na rysunku 6a, cztery wsporniki 1 oprawy (na rysunku widoczne są tylko 2 wsporniki) są umieszczone na lewej pryzmatycznej prowadnicy ramy, a jedna wspornik 3 spoczywa na jednym z boków prawej prowadnicy rama. Podpory wykonane są w formie rolek – często w domowe urządzenia tego typu stosuje się łożyska o odpowiedniej wielkości, należy jednak wziąć pod uwagę, że łożyska mają odstępy między bieżniami. Dlatego znacznie dokładniejsze będzie zainstalowanie sztywnych podpór (suwaków) zamiast rolek (łożysk).

Jak widać na rysunku 6a, cztery wsporniki 1 oprawy (na rysunku widoczne są tylko 2 wsporniki) są umieszczone na lewej pryzmatycznej prowadnicy ramy, a jedna wspornik 3 spoczywa na jednym z boków prawej prowadnicy rama. Podpory wykonane są w formie rolek – często w domowe urządzenia tego typu stosuje się łożyska o odpowiedniej wielkości, należy jednak wziąć pod uwagę, że łożyska mają odstępy między bieżniami. Dlatego znacznie dokładniejsze będzie zainstalowanie sztywnych podpór (suwaków) zamiast rolek (łożysk).

Podczas przesuwania mostka (samolotu) wzdłuż prowadnic ramy, 4-godzinny wskaźnik określa równoległość lewej ramy prowadnicy względem powierzchni podstawy (powierzchnia podstawy na Figurze 6a jest tam, gdzie spoczywa nos wskaźnika 4).

I zgodnie z poziomem 2 (możesz użyć nie ramy, ale poziomu pręta), który jest zainstalowany w poprzek prowadnic ramy, określ spiralną krzywiznę prowadnic (to znaczy odchylenie powierzchni prowadnic w płaszczyźnie poziomej). Tolerancje dla odchyleń opublikowałem powyżej w artykule, mam nadzieję, że to jasne, przejdźmy dalej.

Sprawdzenie drugiej strony prawej ramy prowadzącej odbywa się zgodnie z poziomem, wystarczy przesunąć ją na tę (drugą) stronę podpory 3 (druga podpora 3 nie jest widoczna na rysunku) lub po prostu przestawić wskaźnik, opierając swój czubek o drugą płaszczyznę prawej ramy prowadzącej (przy takim sprawdzeniu na rysunku 6a, dziobek wskaźnika jest pokazany linią przerywaną).

Otóż, aby sprawdzić prostoliniowość powierzchni łoża maszyny, poziom należy umieścić na pomoście (samolocie) nie w poprzek, ale wzdłuż prowadnic, a następnie pomost należy przesuwać po prowadnicach, okresowo zatrzymując go w różnych częściach łóżka i rejestrowanie (usuwanie) odczytów poziomu.

Rysunek 6b przedstawia most (zwykle samolot) zamontowany na łożu tokarki w celu kontrolowania i sprawdzania równoległości środkowych prowadnic w stosunku do powierzchni podstawy. A powierzchnia podstawy jest płaszczyzną dla zębatki (na rysunku 6b ta płaszczyzna jest pokazana jako gruba) krótka linia a wskaźnik 4 opiera się o niego).

Figura 6b przedstawia również sposób sprawdzania łoża pod kątem krzywizny śrubowej. Jedynie równoległość prowadnic jest sprawdzana za pomocą wskaźnika 4, a krzywizna spirali jest kontrolowana za pomocą paska poziomu 2.

Zewnętrzne prowadnice są również sprawdzane za pomocą czujnika zegarowego i poziomu pręta, dopiero po ponownym wyregulowaniu i zainstalowaniu mostka na tych zewnętrznych prowadnicach lub tylko za pomocą czujnika zegarowego i jako podstawy, przy użyciu zweryfikowanych prowadnic środkowych łóżko.

Cóż, Rysunek 6c pokazuje weryfikację prowadnic łoża szlifierki. Dla takich maszyn (i niektórych innych) z reguły wykonuje się prowadnice, które mają płaszczyzny o innym kształcie (połączenie profili w kształcie litery V i W) - są one widoczne na rysunku 6c.

Aby sprawdzić takie łóżka pod kątem prostoliniowości i spiralnej krzywizny prowadnic, montuje się na nich cztery podpory 1 (między płaszczyznami w kształcie litery V) i jedną podporę na przeciwległej płaszczyźnie drugiej prowadnicy. Kontrola (kontrola) odbywa się za pomocą paska poziomu 2.

Rysunek 6d pokazuje opcję weryfikacji, jeśli wymiary prowadnic nie pozwalają na umieszczenie wszystkich podpór mostu (samolotu) między ich płaszczyznami tworzącymi. W tym przypadku montujemy tylko dwie podpory 1 i jedną podporę 3 na drugiej prowadnicy. Nie stosujemy innych podpór 1.

A Figura 6d pokazuje taką instalację mostka, w której podpory 1 są oddzielone w przyzwoitej odległości między pryzmatycznymi powierzchniami ramy prowadzącej.

Cóż, ostatni rysunek 6e pokazuje, jak sprawdzane są prowadnice płaskie. Przy takiej kontroli główną cechą jest to, że dwie podpory 1 opierają się o powierzchnia boczna(na rysunku widoczna jest tylko jedna podpora 1), a pozostałe dwie podpory i podpora 3 opierają się o poziome płaszczyzny prowadnic. To ustawienie zapewnia dokładny odczyt ustawienia poziomu 2 na mostku.

Po przygotowaniu (sprawdzeniu) powierzchni podstawy można rozpocząć skrobanie prowadnic łóżka.

Inne sposoby obróbki (odtworzenia) łoża obrabiarek.

W dobrze wyposażonych fabrykach skrobanie zastępuje się szlifowaniem, ponieważ szlifowanie jest bardziej produktywne i dokładniejsze niż skrobanie (oczywiście przy użyciu wysokiej jakości sprzętu). Ponadto za pomocą szlifowania można również obrabiać części hartowane o dużej twardości.

Do szlifowania łóż prowadzących różnych maszyn, specjalnych Szlifierki(szlifierki uniwersalne lub szlifierki do płaszczyzn) oraz specjalne uchwyty, które tylko duże przedsiębiorstwa. W przypadku braku szlifierek odpowiednie rozmiary, obróbka części może być wykonywana na frezowaniu, struganiu i maszyny karuzelowe za pomocą specjalnych głowic szlifierskich.

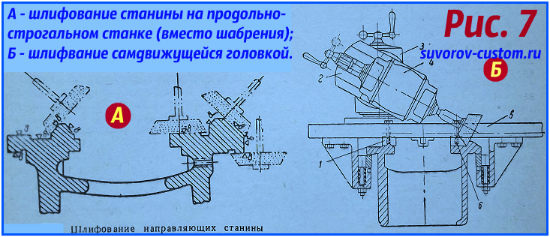

Rysunek 7A przedstawia schemat szlifowania łoża tokarki na strugarce za pomocą uniwersalnej głowicy szlifierskiej. Zastosowanie takich głowic umożliwia zastąpienie ręcznego skrobania w warsztatach mechanicznych.

Rysunek 7A przedstawia schemat szlifowania łoża tokarki na strugarce za pomocą uniwersalnej głowicy szlifierskiej. Zastosowanie takich głowic umożliwia zastąpienie ręcznego skrobania w warsztatach mechanicznych.

A rysunek 7B przedstawia obróbkę złoża przy użyciu samobieżnej głowicy szlifierskiej. Jego zaletą jest to, że nie wymaga dużych strugarek. A dzięki specjalnemu urządzeniu taka głowica wykonuje posuwisto-zwrotne ruchy robocze wzdłuż szlifowanego przedmiotu.

Na płycie 5 znajdują się wymienne prowadnice 1 i 6 (patrz rysunek 7B), a głowica szlifierska 4 jest silnikiem elektrycznym z wydłużonym wałem, na końcu którego zamocowana jest kubkowa tarcza ścierna. Istnieją również dwie obrotowe podpory 2 i 3, które pozwalają ustawić głowicę pod żądanym kątem, a przekładnia ślimakowa z osobnym silnikiem porusza takim urządzeniem szlifierskim.

Otóż zmiana obrotów silnika elektrycznego skrzyni biegów (aby zapewnić ruch posuwisto-zwrotny) odbywa się automatycznie (wzdłuż ograniczników), no lub ręcznie.

Jednak nadal dla małych warsztatów garażowych i tylko amatorskich rzemieślników, którzy mają w swoim warsztacie tokarkę lub frezarkę, która wymaga naprawy, skrobanie jest najbardziej przystępne i niedrogi sposób naprawy i jeszcze przez długi czas będzie służył do renowacji obrabiarek.

I mam nadzieję, że ten artykuł przyda się wielu początkującym rzemieślnikom, którzy zdecydują się na uporządkowanie maszyny w swoim warsztacie tokarskim czy frezarskim, to nie ma znaczenia, bo zasada naprawy i sprawdzania prowadnic łoża maszyny jest prawie to samo, sukces dla wszystkich.

Tokarki służą do obróbki detali cylindrycznych. Zawierają wiele odmian różniących się wielkością i dostępnością dodatkowych funkcji. Takie modele przemysłowe są bardzo powszechne i szeroko stosowane we współczesnym przemyśle. Aby urządzenie działało normalnie, musisz znać wszystkie cechy jego części.

Łoże tokarki służy do mocowania prawie wszystkich mechanizmów i zespołów stosowanych w tym sprzęcie. Często jest odlewany z żeliwa, aby uzyskać masywny i solidna konstrukcja co może trwać przez długi czas. Wynika to z faktu, że będzie poddawany dużym obciążeniom. Nie należy również zapominać o stabilności, ponieważ masywne, duże modele zużywają ogromną energię podczas pracy, a podstawa musi dobrze wytrzymać obciążenia.

Łóżko i prowadnice maszyny mocowane są śrubami do szafek lub sparowanych nóg. Jeśli urządzenie jest krótkie, używane są dwa stojaki. Im jest dłuższy, tym więcej stojaków może być potrzebnych. Większość szafek posiada drzwiczki, dzięki czemu można je wykorzystać jako szuflady. Z prowadnicami należy obchodzić się bardzo ostrożnie i chronić je przed uszkodzeniem. Nie zaleca się pozostawiania na nich narzędzi, półfabrykatów i innych produktów. jeśli nadal musisz umieszczać na nich metalowe przedmioty, wcześniej powinieneś położyć drewnianą podszewkę. Do lepsza opieka, przed każdym użyciem maszyny ramę należy wytrzeć i nasmarować. Po zakończeniu pracy należy z niej usunąć wióry, brud i inne nadmiarowe przedmioty.

Cechy konstrukcyjne ramy maszyn do cięcia metalu mogą się różnić w zależności od konkretnego modelu, ponieważ są one zaprojektowane do wygodnego i bezpiecznego umieszczania wszystkich elementów wyposażenia. Ale podstawowe przepisy w wielu przypadkach pozostają takie same, więc podstawy można rozważyć na przykładzie popularnych modeli.

zdjęcie: urządzenie łóżka żeliwnego

- Żebro podłużne;

- Żebro podłużne;

- Żebro poprzeczne służące do łączenia żeber podłużnych;

- Pryzmatyczne prowadnice żeber podłużnych;

- Prowadnice płaskie, które służą do montażu konika i wrzeciennika, a także do przesuwania wzdłuż nich zacisku;

Należy zauważyć, że prowadnice łóżka przekrój poprzeczny może mieć różne formy. Obowiązkową zasadą jest przestrzeganie równoległego ułożenia, tak aby wszystko znajdowało się w równej odległości od osi środków. Wymaga to precyzyjnego frezowania lub strugania. Następnie przeprowadzana jest operacja szlifowania i skrobania. Wszystko to zapewnia dokładną obróbkę produktów, a także eliminację problemów z ruchem zacisku i występowaniem wstrząsów.

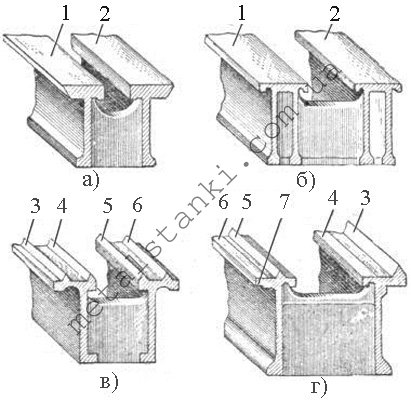

- Rama tokarki do metalu, pokazana na rysunku „a” pod numerami 1 i 2, ma trapezoidalny przekrój prowadnic. W tym przypadku główny nacisk kładzie się na dużą powierzchnię nośną. Charakteryzują się dużą odpornością na zużycie, co pozwala na długo zachować ich celność. Jednocześnie przesuwanie zacisku wzdłuż nich wymaga dużo wysiłku, zwłaszcza jeśli jest wygięty.

- Rysunek „b” przedstawia łóżko z mieszkaniem przekrój prostokątny przewodniki. W przeciwieństwie do poprzedniego mają już dwa usztywniacze, a nie jeden, przez co są mocniejsze.

- Rysunek „c” przedstawia ramkę z trójkątnymi prowadnicami. Biorąc pod uwagę fakt, że stosuje się tutaj dość małą powierzchnię nośną, trudno jest pracować z dużym ciężarem, dlatego ten typ stosuje się głównie do małych maszyn.

- Rysunek „d” przedstawia ramę o przekroju trójkątnym i płaszczyznę odniesienia. W tym przypadku jest również używany do maszyn o małych rozmiarach.

Jeśli łoże jest przeznaczone do ciężkiej maszyny, to ma nie tylko duży przekrój, ale także większą odporność na zginanie. Jednym z najczęstszych jest taki widok, jak pokazano na rysunku „d”. Tutaj suport suwmiarki skupia się na pryzmacie nr 3 z przodu i spoczywa na płaszczyźnie nr 6 z tyłu. Aby zapobiec przewróceniu jest utrzymywany przez samolot nr 7. Pryzmat nr 3 odgrywa główną rolę w zadaniu kierunkowym, zwłaszcza że przejmuje większość nacisku wywieranego przez nóż.

Jeśli na ramie w pobliżu wrzeciennika znajduje się wycięcie, służy do przetwarzania produktów duża średnica. Jeśli istnieje obróbka produktu, którego promień jest mniejszy niż wysokość środków, wówczas wgłębienie jest pokryte specjalnym mostkiem.

Naprawa łoża tokarki

Skrobanie łoża tokarki jest proces technologiczny podczas którego rama jest wyrównywana, aby zabezpieczyć pojemnik na paszę za pomocą poziomu ramy. Dzięki temu w przyszłości będzie można w łatwy sposób ustalić prostopadłość powierzchni montażowej zacisku i fartucha do skrzyni zasilającej.

- Przede wszystkim łóżko jest instalowane na sztywnym fundamencie i sprawdza kierunek wzdłużny wzdłuż poziomu wzdłuż powierzchni oraz kierunek poprzeczny wzdłuż poziomu ramy. Tolerancje nie przekraczają 0,02 mm na 1 metr długości produktu.

- Zeskrobuj górne powierzchnie prowadnicy, najpierw z jednej strony, używając prostej krawędzi do malowania. Podczas tego procesu wskazane jest okresowe sprawdzanie skręcenia prowadnic.

- Następnie zeskrobuje się powierzchnię drugiej prowadnicy. Maksymalna tolerancja odchyleń pozostaje tutaj taka sama 0,02 mm na 1 metr długości produktu.

Szlifowanie łoża tokarskiego

Szlifowanie łoża tokarki składa się z następujących procedur:

- Należy przeprowadzić czyszczenie i piłowanie zadziorów i nacięć obecnych na powierzchni;

- Łóżko jest zainstalowane na stole strugarki wzdłużnej i tam bezpiecznie zamocowane;

- Następnie następuje sprawdzenie skręcenia prowadnic, które jest wykonywane przez poziom ułożony na mostku konika;

- Podczas montażu łóżka uzyskuje się lekkie ugięcie produktu, które należy skorygować możliwie najbliższym kontaktem ze stołem;

- Skręcenie prowadnic jest ponownie sprawdzane, aby wyniki zgadzały się z tym, co było przed zamocowaniem;

- Dopiero potem zaczynają szlifować wszystkie powierzchnie styku produktu. Zabieg wykonywany jest za pomocą czoła koła w kształcie miseczki. jego wielkość ziarna powinna wynosić K3 46 lub KCh 46, a twardość powinna odpowiadać CM1K.

5 grudnia 2011 W drugiej części artykułu omówiono różne sposoby renowacji łóżek i łóżek prowadzących.

Pęknięcia w łóżkach można naprawić różne sposoby: spawanie, a następnie obróbka mechaniczna (jeśli to konieczne), z wykorzystaniem nakładek, szpilek, wiązań.

Stosowane są nakładki, aby zapobiec dalszemu rozprzestrzenianiu się pęknięć. Końce pęknięcia wierci się wiertłem Ø 4 ... 5 mm; nakładka wycinana jest z miękkiej blachy stalowej o grubości 4 ... 5 mm (jej wymiary muszą zachodzić na granice pęknięć o co najmniej 15 mm); w zależności od rozmiaru podszewki uszczelka jest wycinana z tektury lub blachy ołowianej; w okładzinie i uszczelce na obwodzie wierci się otwory przelotowe pod śruby M5 i M6 z łbem stożkowym w odległości 10 mm od krawędzi i 10 ... 15 mm od siebie; w ościeżnicy zaznaczyć na nakładce i wywiercić otwory oraz naciąć gwinty M5 lub M6; uszczelka i wykładzina są smarowane czerwonym ołowiem lub klejem (BF2, klej karbonylowy, cement itp.) i mocowane do ramy za pomocą śrub; brzegi podszewki są wybijane i piłowane.

Za pomocą łączników pęknięcia są eliminowane w następujący sposób: w pewnej odległości od pęknięcia wierci się i umieszcza po obu jego stronach dwa otwory, w które wciskane są kołki z wystającymi końcami; od blacha stalowa płytka łącząca jest wykonana z dwoma otworami przelotowymi (na kołki), których odległość od środka jest nieco mniejsza niż odległość między kołkami zamontowanymi na ramie; pęknięcie jest dokręcone zaciskami; płyta gładząca jest podgrzewana i montowana na kołkach. Gdy płyta gładząca ostygnie, pęknięcie kurczy się.

Za pomocą szpilek eliminuje się pęknięcia w następujący sposób: końce pęknięcia wierci się wiertłem Ø 4 ... 5 mm, wzdłuż pęknięcia wierci się tym samym wiertłem w odległości 6 ... 8 mm od wzajemnie; we wszystkich otworach nacina się gwinty, wkręca się w nie gwintowane kołki z miedzi lub stali miękkiej, których końce powinny wystawać 1,5 ... 2 mm ponad powierzchnię ramy; następnie między kołkami wierci się otwory z kołkami zachodzącymi na co najmniej 1/4 średnicy; w otworach nacina się gwinty i wkręca się w nie wycięte szpilki; końce szpilek są wybite.

Otwory i wióry w ramie są eliminowane przez spawanie otworów i napawanie wiórów, a następnie obróbkę skrawaniem, a także montaż wkładki, śruby lub zaślepki.

Podczas montażu wkładki wyszczerbione miejsce jest piłowane lub frezowane; wkładka jest wykonana zgodnie z kształtem rowka i wciśnięta w rowek; wkład można dodatkowo przykręcić śrubami.

Podczas montażu śruby rozwierca się uszkodzony obszar ramy; wyciąć nitkę w otworze; W otwór wkręcany jest metalowy korek gwintowany wstępnie nasmarowany czerwonym przewodem, który jest blokowany przez wybicie.

Podczas instalowania korka wierci się i rozprowadza małe wióry; w powstały otwór wciska się metalowy korek, odpiłowany zgodnie z kształtem naprawianej powierzchni.

Złamane wystające części ramy (wsporniki, ucha, pręty) są regenerowane w następujący sposób: przez spawanie złamanej części, przez założenie wkładki lub zaślepki. W tym drugim przypadku część złamanego elementu pozostająca na ramie jest usuwana (struganie, frezowanie, przycinanie, piłowanie, wiercenie); następnie pod tą wkładką jest frezowany lub wycinany lub wiercony rowek (lub gwintowany) pod korek (lub pod kołek z gwintowaną końcówką); wkładka jest wciskana w rowek i mocowana śrubami; korek jest wciskany, a kołek wkręcany z gwintowaną końcówką posmarowaną czerwonym ołowiem. Jeśli w złamanym wsporniku znajduje się otwór, po zamontowaniu wkładki jest on wiercony lub rozwiercany do wymiaru nominalnego.

Zużyte otwory ramy są przywracane poprzez wtopienie warstwy metalu na powierzchnię otworu, a następnie obróbkę do pożądanej średnicy i zamontowanie tulei naprawczej: zużyty otwór jest rozwiercany lub wiercony w celu wciśnięcia w niego tulei lub kubka; od obrotu te ostatnie są zatrzymywane za pomocą śruby; w tulei (szkło) wywierca się lub umieszcza otwór o pożądanej średnicy.

Wybór metody przywracania prowadnic łóżka zależy od charakteru i stopnia ich zużycia, a także warunków naprawy (wyposażenie przedsiębiorstwa w specjalny sprzęt i urządzenia). Wyzwaniem jest wybór metody odzyskiwania, która zapewni wymaganą dokładność prowadnic przy najniższym koszcie i czasie. W praktyce naprawczej do odnawiania prowadnic stosuje się skrobanie, szlifowanie, dokładne frezowanie, struganie, po którym następuje szlifowanie, struganie, po którym następuje skrobanie i docieranie. W tabeli przedstawiono dane, które charakteryzują złożoność i wydajność niektórych metod przywracania łóżek prowadzących.

Głębokie zagrożenia i zadrapania powstałe podczas pracy prowadnic są uszczelnione babbittem. Naprawiany obszar jest dokładnie czyszczony, krawędzie przycinane pod kątem 90 ° z dużą chropowatością powierzchni. Powierzchnię odtłuszcza się acetonem, benzyną lub roztworem sody kalcynowanej, ogrzewa, nakłada się topnik (chlorek cynku) i lutuje masywną (1,5 ... 2 kg) lutownicą.

Te wady są również eliminowane przez metalizację. W tym celu, po wykonaniu powyższych czynności przygotowawczych, na uszkodzone miejsce natryskuje się cynk lub mosiądz za pomocą metalizatora. Po natrysku lub lutowaniu prowadnice są szlifowane lub skrobane.

Jeżeli naprawa łóż jest wykonywana przez warsztatową ekipę naprawczą, to nie jest wskazane stosowanie specjalnych maszyn do obróbki prowadnic ze względu na ich małe obciążenie.

Gdy łoża prowadzące są zużyte do 0,12 mm, w tych warunkach stosuje się skrobanie lub skrobanie z docieraniem pastą GOI. Należy zauważyć, że nawet przy niewielkim zużyciu (do 0,05 mm) prowadnic, ich odbudowa przez skrobanie charakteryzuje się znaczną pracochłonnością i kosztami, ale niską wydajnością. Skrobanie zapewnia jednak dużą dokładność styku współpracujących powierzchni (do 30 punktów na powierzchni 625 mm2). Skrobanie prowadnic odbywa się albo bez zdejmowania ram z ich fundamentu, albo z demontażem z fundamentu i montażem na płycie lub sztywnym betonowa podłoga. Po zamontowaniu ramy, np. tokarki, jej prowadnice ustawia się w kierunku wzdłużnym zgodnie z poziomem, który jest montowany na mniej zużytych częściach prowadnicy poziomej na całej jej długości. Położenie ramy w kierunku poprzecznym jest sprawdzane z poziomem ramy przyłożonym do płaszczyzny, na której zamocowana jest skrzynia paszowa. Jednocześnie pochylenie sprawdzane jest za pomocą pomostu lub karetki (używanej jako pomost i poziom). Most znajduje się na różne obszary wzdłuż przewodników. W zależności od odczytów poziomów, położenie łóżka jest regulowane za pomocą butów 14 ( Ryż. 1, b) lub kliny 15 ( Ryż. 1 w), które są umieszczone pod jego podstawą lub nogami. Wygodne jest wyrównanie za pomocą śrub podnośnika 16 ( Ryż. 1, g). Wkręcając lub odkręcając śruby, rama jest podnoszona lub opuszczana. Regulacja odbywa się do momentu, gdy bańka głównej ampułki poziomu znajdzie się w pozycji zerowej. Wskazuje to na prawidłową pozycję łóżka.

Po wyrównaniu ramy wybierana jest powierzchnia bazowa, wzdłuż której monitorowana jest równoległość wszystkich przywracanych prowadnic. Przy łóżku tokarki ( Ryż. 1, a) do takiej podstawy zwykle biorą prowadnice 3, 4 i 6, na których opiera się konik. Te prowadnice podczas pracy maszyny zużywają się znacznie mniej niż inne. Te prowadnice są najpierw skrobane w celu wyeliminowania zużycia, okresowo kontrolując płaskość i prostoliniowość za pomocą linijki kontrolnej. Następnie powierzchnie 2, 7, 8 prowadnic są skrobane, sprawdzając ich równoległość. Należy zauważyć, że pomimo nieznacznego zużycia prowadnic 3, 4 i 6 często naruszana jest ich równoległość w stosunku do płaszczyzn montażu i mocowania skrzyni podającej maszyny oraz mocowania śruby pociągowej i wału. Odchylenia od równoległości rosną wraz ze wzrostem liczby napraw maszyn. Dlatego przy montażu naprawianych maszyn wydłuża się czas poświęcony na montaż skrzyni podającej oraz wspornika śruby pociągowej i wału, co odbywa się poprzez ręczne skrobanie. Aby tego uniknąć, możesz użyć bardziej racjonalnej technologii przywracania prowadnic. W tym przypadku za podstawę przyjmuje się sekcje o długości 200 ... 300 mm powierzchni 11 i 72 ( patrz rys. 1, a), które nie ulegają zużyciu i nie wymagają wstępnej obróbki, takiej jak prowadnice konika.

Po przygotowaniu podłoża, powierzchnie 3, 4 i 6 są zeskrobane z farby ( patrz rys. 1, a), okresowo kontrolując ich równoległość i pochylenie. Następnie powierzchnie 2, 7 i 8 są skrobane, kontrolując poziom ich skosu, a wskaźnikiem jest równoległość powierzchni 7 i 8 z powierzchniami bazowymi. Powierzchnie 1 i 10 są zeskrobane jako ostatnie.

Jeśli istnieje naddatek na powierzchniach, które mają być zeskrobane, przekracza zalecany przez podręczniki, najpierw wykonuje się struganie, szlifowanie lub piłowanie, a następnie skrobanie. Rodzaj skrobaka oraz szerokość jego części tnącej dobierane są w zależności od kształtu powierzchni, która ma być zgarniana. Tak więc do wstępnego, zgrubnego skrobania (liczba plam n = 4 ÷ 6 na powierzchni 625 mm 2) stosuje się skrobaki o szerokości 20 ... 25 mm, półwykańczające (n = 8 ÷ 15) - 12 ... 16 mm szerokości, a do końcowego wykończenia (n = 20 ÷ 30) - 5 ... 10 mm szerokości. Kąty montażu, ostrzenia i cięcia podczas skrobania ustalane są w zależności od właściwości fizycznych i mechanicznych obrabianego materiału.

Kontrolę jakości skrobania przeprowadza się za pomocą linijek kalibracyjnych lub płytek, a także malowania ilością plamek w kwadracie o boku 25 mm. Jako farbę stosuje się błękit pruski, czerń lampy, błękit i inne farby, które są rozcieńczane w oleju maszynowym.

Skrobaki ze stali ShKh15, U12A, R6M5 ostrzone są kołami korundowymi o uziarnieniu nie większym niż 25 i twardości CM1 lub CM2, a skrobaki wyposażone w twarde płyty ze stopów ostrzone są kołami diamentowymi lub kołami z węglika krzemu.

Jeżeli długość prowadnicy przekracza długość linijki kalibracyjnej, wówczas skrobanie odbywa się wzdłuż lamp ostrzegawczych, a mianowicie: w miejscu maksymalnego zużycia prowadnicy skrobana jest platforma (latarnia), a w odległości nieco mniejszej niż długość linijki kalibracyjnej, zeskrobuje się drugą platformę, która znajduje się w tej samej płaszczyźnie co latarnia. W tych miejscach instaluje się płytki pomiarowe o tej samej wysokości, a na nich umieszcza się linijkę z poziomicą lub stosuje się metodę kontroli optycznej. Dalej wzdłuż linijki odcinek prowadnicy jest zeskrobany pomiędzy wskazanymi miejscami i, przesuwając się sekwencyjnie do sąsiedniej sekcji, zeskrobuje się całą powierzchnię prowadnicy.

Skrobanie prowadnic z docieraniem pastami GOI odbywa się w następującej kolejności. Najpierw wykonuje się szorstkie skrobanie, następnie powierzchnię myje się naftą i suszy szmatami, po czym powierzchnię pokrywa się cienka warstwa pasty, następnie dociera się część współpracującą z wymianą (myciem naftą) pasty, gdy ciemnieje, aż do zniknięcia rys i uzyskania niezbędnego obszaru podparcia.

Gdy łoża prowadzące są zużyte do 0,03 mm, są one naprawiane przez szlifowanie lub piłowanie i skrobanie. Szlifowanie zapewnia wysoką precyzję i niską chropowatość powierzchni prowadnic. Jeżeli stalowe lub żeliwne prowadnice łóż są utwardzane prądami o wysokiej częstotliwości lub nitowane (walcowanie wibracyjne itp.), to są one szlifowane. Wydajność szlifowania jest kilkakrotnie wyższa niż w przypadku skrobania. Szlifowanie odbywa się na szlifowaniu płaszczyzn lub struganiu wzdłużnym i frezarki wyposażone w szlifierki. Szlifowanie prowadnic często łączy się ze skrobaniem współpracujących powierzchni stołów prowadzących, zacisków, wózków, suwaków i innych ruchomych części maszyny.

Jeżeli zużycie prowadnic mieści się w granicach 0,3 ... 0,5 mm, ich naprawę przeprowadza się przez cienkie struganie lub piłowanie, a następnie skrobanie lub szlifowanie. Struganie dokładne jest preferowane podczas naprawy niehartowanych szyn. Zapewnia wysoką dokładność obróbki i chropowatość powierzchni Ra = 0,32. Wykonuje się go szerokimi frezami wyposażonymi w płyty ze stopów twardych VK6 lub VK8 z pionierski nowatorski. Zastosowanie frezów z szerokim ostrzem ułatwia regulację podpory maszyny zgodnie z profilem prowadnicy oraz pozwala na zmniejszenie liczby suwów roboczych podczas strugania. Obróbka odbywa się w kilku przejściach: najpierw wykonuje się dwa przejścia z głębokością cięcia do 0,1 mm, następnie trzy lub cztery przejścia z głębokością cięcia 0,03 ... 0,05 mm.

Jeśli prowadnice są zużyte o więcej niż 0,5 mm, są one naprawiane przez struganie lub frezowanie na strugarkach wzdłużnych lub frezarkach wzdłużnych w kilku przejściach (zgrubna, a następnie wykańczająca).

Struganie prowadnic łóżka można przeprowadzić, jeśli jego gabarytowe wymiary mniejsze rozmiary stół do strugarki. Łóżko montuje się w środkowej części stołu określonego precyzyjna maszyna i lekko naprawione. Następnie, przesuwając stół, sprawdzają równoległość powierzchni bazowych powierzchni 11 ( patrz rys. 1, a). Kontrola odbywa się za pomocą wskaźnika zamontowanego na wsporniku maszyny. Odchylenie od równoległości nie może przekraczać 0,04/1000 mm. Łoże jest nieruchome, próbne struganie przeprowadza się na dowolnej z poziomych powierzchni, na przykład na powierzchni 2, aż do wyeliminowania zużycia. Następnie za pomocą linijki kontrolnej i sondy określa się odchylenie powierzchni od prostoliniowości A, spowodowane błędem ruchu stołu maszyny i innymi przyczynami.

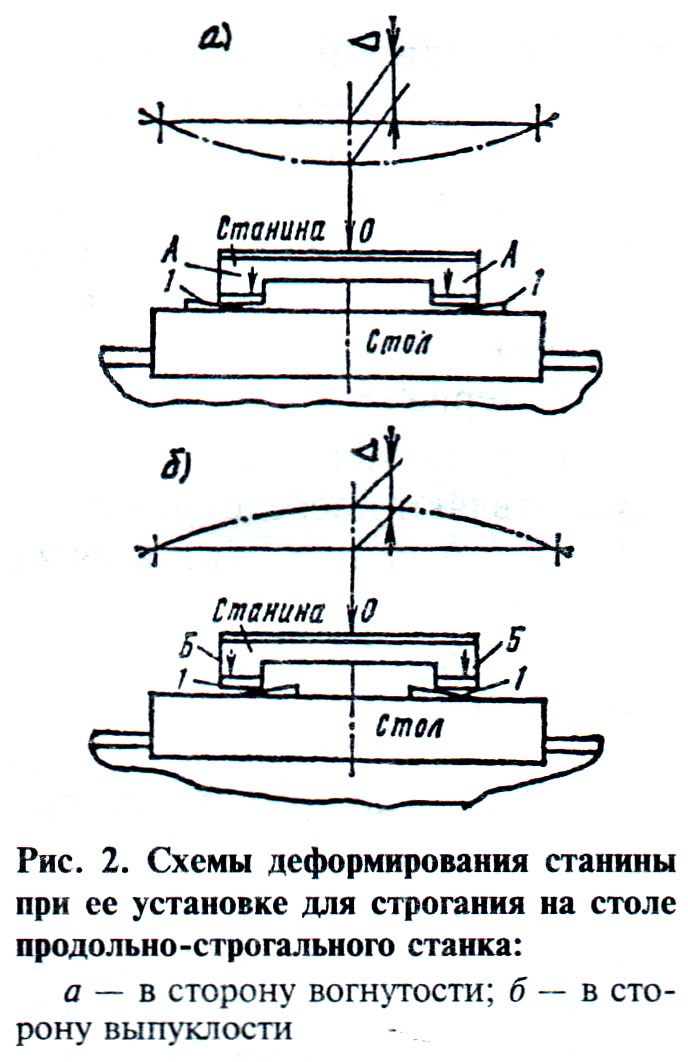

Następnie rama jest sztucznie odkształcana za pomocą śrub z nakrętkami i pinezkami. Kliny stalowe 1 ( Ryż. 2,a,b), o nachyleniu 0°30"÷0°40" i grubości około 0,1 mm na ostrym końcu. Zaciski w czterech sekcjach A i B odkształcają naprawianą ramę w płaszczyźnie pionowej o wielkość odchylenia od prostoliniowości D, określoną podczas próbnego strugania. Jest wykonywany raz; otrzymana wartość A jest przyjmowana jako stała podczas kolejnych napraw łóżek różne modele podobna długość. Jeżeli odchylenie A skierowane jest na wklęsłość ( Ryż. 2, a), następnie łoże wygina się o ∆ + 0,02 mm w tym samym kierunku, a zużycie prowadnic eliminuje się przez struganie. Po zakończeniu obróbki śruby mocujące są zwalniane, zaciski i kliny są usuwane. Łóżko sprężynuje, prostuje się, a jego prowadnice stają się proste. Wynika to z faktu, że podczas obróbki na końcach złoża usuwana jest większa warstwa metalu niż w jego środku. Odchylenie prowadnic w kierunku wybrzuszenia mieści się w granicach dopuszczalnych specyfikacje. W przypadku gdy odchylenie A od prostoliniowości skierowane jest w stronę wypukłości ( Ryż. 2b), ościeżnica jest wyginana tymi samymi środkami o wartość ∆ - 0,02 mm. Po przetworzeniu prowadnic łóżka i wyjęciu go ze stołu maszyny prowadnice, podobnie jak w poprzednim przypadku, okazują się być z akceptowalnym wymagania techniczne wypukłość 0,02/1000 mm.

Za ugięcie ramy w jej środkowej części ( patrz rys. 2, a) kliny są instalowane bliżej końców, a pinezki bliżej środka, jak pokazują strzałki A. Aby zgiąć łóżko w środkowej części ( patrz rys. 2b) kliny są ustawione bliżej środka, a halsy bliżej krawędzi, co pokazują strzałki B. Wymaganą wielkość ugięcia lub wygięcia łoża zapewnia dokręcanie śrub halsowych i przesuwanie klinów lekkimi uderzeniami młotka . Podczas wykonywania tej operacji odkształcenie ramy jest kontrolowane przez wskaźnik, którego pręt pomiarowy jest doprowadzony do punktu 0 - miejsca maksymalnego odkształcenia. Na koniec dokładność położenia jest sprawdzana podczas mocowania śrub. Płaskie powierzchnie 1, 2, 3, 4, 6, 7, 8 i 10 ( patrz rys. 2, a), eliminując ich zużycie. Powierzchnie 11 i 12 zwykle nie są poddawane obróbce, ponieważ nie ulegają zużyciu. Dokładność prowadnic po struganiu sprawdzana jest za pomocą uniwersalnego mostka poziomego.

Aby zwiększyć odporność na zużycie prowadnic po obróbce skrawaniem, utwardza się je prądami o wysokiej częstotliwości lub płomieniem gazowym, nituje kulkami, prowadzi się wibrowalcowanie.

Podczas naprawy prowadnic można zastosować następującą metodę. Najpierw prowadnice są wstępnie obrabiane przez struganie lub frezowanie. Następnie powierzchnie prowadnic obrabiane są proszkiem elektrokorundowym o uziarnieniu 500...800 mikronów w komorach strumieniowych przy określonym ciśnieniu sprężonego powietrza i kącie nachylenia strumienia ściernego do powierzchni 45...70 °, odległość od dyszy do ostatnich 20...80 mm, zużycie powietrza 6...8 m 3 /min. Następnie powierzchnie prowadnic są czyszczone sprężonym powietrzem, myte roztworem organicznym, a następnie płukane syntetycznym detergent i osuszanie powierzchni sprężonym powietrzem. Następnie prowadnice są natryskiwane termicznie odpornym na ścieranie samotopliwym proszkiem stapianym mechanicznie, który zawiera składniki: węgiel, chrom, nikiel, mangan, bor, krzem, żelazo, które w określonym procencie mają wielkość cząstek 40 . .. 100 mikronów. Do natrysku można wykorzystać instalacje UPU-3, UPU-5, UPU-30, technik plazmowy AG z dozownikami. Tryb natrysku: natężenie prądu 400...500 A, napięcie 50...45 V, odległość natrysku 80 mm, gaz transportowy - argon lub hel.

Po osadzeniu następuje powolne chłodzenie w azbestowym „futrze”, a następnie na powierzchnie osadzania nakładana jest warstwa absorbująca promieniowanie laserowe. Następnie laser wytwarza ciągłe topienie powierzchni prowadnic. Po schłodzeniu powłoka jest polerowana ściernicami diamentowymi gatunków ASKM, ASK, ASV o uziarnieniu 200/160, 250/200. Jakość obróbki i grubość powłoki kontroluje się za pomocą mierników grubości beta typu BTI-6, BTI-8. Następnie nakładana jest warstwa pochłaniająca promieniowanie laserowe, a mikrorelief uzyskany po szlifowaniu topi się wiązką lasera. Następnie powierzchnie prowadnic czyści się roztworem „Labomid-101” i kontroluje chropowatość, falistość (profilograf-profilometr model 201) oraz parametry geometryczne prowadnic.

Odporność na zużycie odtworzonych w ten sposób prowadnic (w porównaniu np. ze stalą hartowaną 45) jest podwojona. Topienie tej powłoki proszkowej wiązką lasera daje dodatkowy wzrost odporności na zużycie o 1,3...2 razy w porównaniu do palnik gazowy. Struktura powłok po topieniu laserowym ma zmniejszoną tendencję do zacierania się w warunkach smarowania granicznego przy zmiennych obciążeniach jednostkowych i prędkościach poślizgu w szerokim zakresie, które są typowe dla większości maszyn prowadnicowych.

Zastosowanie wykończenia obróbka laserowa(mikrotopienie szorstkości i fal) zmniejsza chropowatość 1,5 ... 2,5 razy, stopnie nierówności - do 4 razy. W wyniku zmniejszenia falistości sztywność styku warstwy wierzchniej wzrasta 1,5...2 razy, czas docierania prowadnic maleje 1,4...1,6 razy.

W przypadku znacznego zużycia naprawiamy prowadnice: przez struganie lub frezowanie, następnie nakładamy nakładki z getinaków B, vinylplast 10, tekstolitu PT lub PT-1, (nakładki są sklejane BF-2, BF-4, klej epoksydowy ); natryskiwanie wirowe poliamidu (nylonu itp.); formowanie wtryskowe styakrylu; napawanie lub metalizacja stopów metali (mosiądz LTS38Mts2S2, metal monel, stop cynku TsAM 10-5).

Znaczne wady i duże zużycie prowadnic niweluje się przez struganie lub frezowanie lub montowanie na ich miejscu prowadnic górnych i mocowanie ich śrubami.

Po odtworzeniu prowadnic sprawdzana jest ich dokładność geometryczna za pomocą uniwersalnych urządzeń.

Złożoność i skuteczność niektórych metod naprawy łóż prowadzących

A. G. Skhirtladze

Czasopismo „Naprawa, renowacja, modernizacja” nr 3, 2002 r.