Wsparcie krzyżowe. Tokarka do śrub

suwmiarka tokarka

Naprawa zacisków tokarskich

Wyposażenie maszyn do cięcia metalu w suwmiarki było jednym z największych osiągnięć przemysłu maszynowego XIX wieku. Suwmiarka to ruchoma część urządzenia, w której znajduje się narzędzie do obróbki metalu. W procesie obróbki przedmiotu suwmiarka porusza się wzdłuż prowadnic tokarki, przesuwając frez automatycznie lub ręcznie. Mimo pozornej prostoty mechanizm ten odegrał ważną rolę w obniżeniu kosztów obrabiarek, a także w ich dalszym doskonaleniu.

Główne elementy suwmiarki to suport, prowadnica wzdłużna poruszająca się po prowadnicach suportu (prowadnica dolna), górny slajd uchwyt narzędziowy, płyta obrotowa, napęd wprawiający mechanizm w ruch. Suwmiarki różnią się zasadą umieszczenia na maszynie, kierunkiem i cechami ruchu (poprzeczny, wzdłużny, wahadłowy) oraz konstrukcją głowicy tnącej (tnąca lub obrotowa).

Stan prowadnic suwmiarki decyduje o dokładności obróbki produktu. Podczas pracy maszyny, wraz z innymi elementami maszyny, powierzchnie robocze oraz elementy zacisku niezmiennie zużywają się, w wyniku czego maszyna traci swoją funkcjonalność. Naprawa suwmiarki tokarki może być częścią czynności wykonywanych podczas wyremontować sprzęt lub być niezależnym środkiem mającym na celu wyeliminowanie wadliwego działania mechanizmu (patrz „”).

Jedną z najbardziej czasochłonnych procedur jest przywracanie prowadnic karetki. Celem pracy jest przywrócenie równoległości i prostopadłości powierzchni prowadnic w stosunku do odpowiednich płaszczyzn, aby przywrócić wyrównanie wszystkich wyrównanych otworów. Jednocześnie ważne jest utrzymanie pełnego sprzężenia kół zębatych fartucha z mechanicznym urządzeniem podającym.

Naprawa suportu tokarki, połączona z odtworzeniem prowadnic, jest odpowiedzialnym i złożonym wydarzeniem, które wymaga użycia specjalnego, precyzyjnego sprzętu. Z reguły do naszego biura projektowego trafiają tokarki ciężkie i średniej klasy, które wymagają nie tylko renowacji zacisku, ale również prace naprawcze w połączeniu z innymi jednostkami i mechanizmami jednostki. W zdecydowanej większości przypadków rozmawiamy o remoncie.

Suwmiarka jest ważną częścią tokarki, w rzeczywistości pełni funkcję ręki pracownika, trzymając frez i przesuwając go wzdłuż przedmiotu obrabianego. Właściwa konserwacja uchwyt mechaniczny, wydłuży jego żywotność i uniknie poważnych problemów z naprawą.

Dbanie o zacisk polega na okresowej regulacji szczelin w prowadnicach, likwidacji luzów, terminowym czyszczeniu lub wymianie szczeliwa dławnicy, regularnym smarowaniu suwaka i zabezpieczaniu go przed uszkodzeniami mechanicznymi.

Suwmiarka (patrz rys. 1a) jest zaprojektowana do poruszania się podczas obróbki narzędzie tnące zamocowany w uchwycie narzędziowym. Składa się z dolnego suwaka (podpory wzdłużnej) 1, który porusza się wzdłuż prowadnic ramy za pomocą uchwytu 15 i zapewnia ruch noża wzdłuż przedmiotu obrabianego. Na dolnym sanie wzdłuż prowadnic 12 przesuwa się sanie poprzeczne (podpora poprzeczna) 3, co zapewnia ruch noża prostopadle do osi obrotu przedmiotu obrabianego (części). Na prowadnicy poprzecznej 3 znajduje się płyta obrotowa 4, która jest mocowana nakrętką 10. Suwak górny 11 porusza się (za pomocą uchwytu 13) wzdłuż prowadnic 5 płyty obrotowej 4, która wraz z płytą 4 może obracają się w płaszczyźnie poziomej względem suportu poprzecznego i zapewniają ruch noża pod kątem do osi obrotu przedmiotu obrabianego (części). Uchwyt narzędziowy (głowica tnąca) 6 za pomocą śrub 8 jest przymocowany do górnego suwaka za pomocą uchwytu 9, który porusza się wzdłuż śruby 7. Suwmiarka jest napędzana ze śruby pociągowej 2, z wałka prowadzącego znajdującego się pod śrubą pociągową lub ręcznie. Włączenie automatyczne kanały produkowane przez uchwyt 14.

Ryż. 1a. Zacisk tokarski 16K20

Techniczny uchwyt szczękowy

Na tokarkach stosuje się uchwyty dwu-, trzy- i czteroszczękowe z mocowaniem ręcznym i zmechanizowanym. W dwuszczękowych uchwytach samocentrujących mocowane są odlewy o różnych kształtach i odkuwki; szczęki takich uchwytów są zwykle zaprojektowane do trzymania tylko jednej części. W trójszczękowych uchwytach samocentrujących, detale o kształcie okrągłym i sześciokątnym lub Okrągłe pręty duża średnica. W uchwytach czteroszczękowych samocentrujących mocowane są pręty kwadratowe, aw uchwytach z indywidualną regulacją szczęk mocowane są części prostokątne lub asymetryczne. Trzyszczękowy samocentrujący uchwyt z ręcznym mocowaniem jest najczęściej używanym urządzeniem do mocowania części na tokarkach.Dzięki mocnemu, ale czułemu mechanizmowi uchwyt umożliwia bezpieczne mocowanie części z wysoką dokładnością centrowania, zarówno do obróbki w trybie high-mode, jak i do drobniejszych praca. Uchwyt tokarski można zamontować na wrzecionie maszyny lub urządzenia. Najczęściej stosowany samocentrujący uchwyt trójszczękowy (rysunek poniżej). Krzywki 1, 2 i 3 wkładu poruszają się jednocześnie za pomocą tarczy 4. Po jednej stronie tej tarczy wykonane są rowki (o kształcie spirali Archimedesa), w których znajdują się dolne występy krzywek, a na druga to ścięta zębatka stożkowa, współpracująca z trzema zębatkami stożkowymi 5. Gdy jedno z kółek 5 jest obracane kluczem, tarcza 4 (dzięki uzębieniu) również obraca się i za pomocą spirali jednocześnie i równomiernie przesuwa wszystkie trzy krzywki wzdłuż rowków korpusu wkładu 6. W zależności od kierunku obrotu tarczy krzywki zbliżają się lub oddalają od środka uchwytu zaciskając lub zwalniając część. Krzywki są zwykle wykonywane w trzech etapach i są utwardzane w celu zwiększenia odporności na zużycie. Na wewnętrznej i zewnętrznej powierzchni znajdują się krzywki do mocowania przedmiotów obrabianych; podczas mocowania wzdłuż wewnętrznej powierzchni obrabiany przedmiot musi mieć otwór, w którym można umieścić krzywki.

Jednym z najważniejszych osiągnięć inżynierii mechanicznej na początku XIX wieku było rozpowszechnienie się obrabiarek ze suwmiarką - mechanicznych oprawek do noża. Jakkolwiek prosty i na pierwszy rzut oka nieistotny ten dodatek do maszyny może się nie wydawać, bez przesady można powiedzieć, że jego wpływ na udoskonalanie i dystrybucję maszyn był tak duży, jak wpływ zmian dokonanych przez Watta w silnik parowy. Wprowadzenie zacisku od razu doprowadziło do ulepszenia i obniżenia kosztów wszystkich maszyn, dało impuls do nowych ulepszeń i wynalazków. Wspornik przeznaczony jest do przemieszczania się podczas obróbki narzędzia skrawającego, zamocowany w uchwycie narzędzia. Składa się z dolnego suwaka (podpory wzdłużnej) 1, który porusza się wzdłuż prowadnic ramy za pomocą uchwytu 15 i zapewnia ruch noża wzdłuż przedmiotu obrabianego. Na dolnym sanie wzdłuż prowadnic 12 przesuwa się sanie poprzeczne (podpora poprzeczna) 3, co zapewnia ruch noża prostopadle do osi obrotu przedmiotu obrabianego (części). Na prowadnicy poprzecznej 3 znajduje się płyta obrotowa 4, która jest mocowana nakrętką 10. Suwak górny 11 porusza się (za pomocą uchwytu 13) wzdłuż prowadnic 5 płyty obrotowej 4, która wraz z płytą 4 może obracają się w płaszczyźnie poziomej względem suportu poprzecznego i zapewniają ruch noża pod kątem do osi obrotu przedmiotu obrabianego (części). Uchwyt narzędziowy (głowica tnąca) 6 za pomocą śrub 8 jest przymocowany do górnego suwaka za pomocą uchwytu 9, który porusza się wzdłuż śruby 7. Suwmiarka jest napędzana ze śruby pociągowej 2, z wałka prowadzącego znajdującego się pod śrubą pociągową lub ręcznie. Włączenie automatycznych podajników odbywa się za pomocą uchwytu 14.

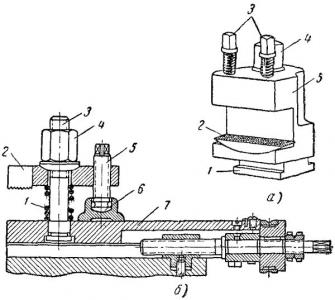

Urządzenie zacisk krzyżowy pokazano na poniższym rysunku. Wzdłuż prowadnic zacisku wzdłużnego 1 śruba pociągowa 12, wyposażona w uchwyt 10, przesuwa suwak zacisku poprzecznego. Śruba pociągowa 12 jest zamocowana na jednym końcu we wsporniku wzdłużnym 1, a na drugim końcu jest połączona z nakrętką (składającą się z dwóch części 15 i 13 oraz klina 14), która jest przymocowana do prowadnicy poprzecznej 9. Dokręcanie śrubę 16, odepchnąć (klin 14) nakrętki 15 i 13 , przy czym. wybrana jest szczelina między śrubą pociągową 12 a nakrętką 15. Wielkość ruchu wspornika poprzecznego jest określana przez kończynę 11. Płyta obrotowa 8 jest przymocowana do wspornika poprzecznego (za pomocą nakrętek 7), za pomocą którego górny suwak 6 i obracają się uchwyt narzędziowy 5. W niektórych maszynach sanie poprzeczne 9 są instalowane tylne uchwyt narzędziowy 2 do rowkowania, odcinania i innych prac, które można wykonać poprzez przesunięcie wspornika poprzecznego, a także wspornik 3 z osłoną 4, który chroni pracownika przed wiórami i chłodziwem.

Podpora tokarki służy do mocowania na nim narzędzia tnącego i informowania go o ruchu posuwu podczas obróbki.

Dolna płyta 1 zacisku (rys. 7), zwana wózkiem lub prowadnicą wzdłużną, jest przesuwana wzdłuż prowadnic ramy mechanicznie lub ręcznie. W tym przypadku frez porusza się w kierunku wzdłużnym (jest to posuw wzdłużny). Na górnej powierzchni wózka znajdują się poprzeczne prowadnice 12 w kształcie jaskółczego ogona, usytuowane prostopadle do prowadnic łoża. Na prowadnicach 12 przesuwa się suport poprzeczny 3 suwmiarki, przez który frez otrzymuje ruch prostopadły do osi wrzeciona.

Rys 7. Podparcie tokarki do wkrętów

Na górnej powierzchni suportu poprzecznego 3 znajduje się obrotowa płyta zaciskowa 4, która jest mocowana po obróceniu nakrętką 10.

Prowadnice 5 znajdują się na górnej powierzchni płyty obrotowej, wzdłuż której podczas obracania uchwytu 13 porusza się górna płyta 11 - górny suwak zacisku.

Uchwyty narzędziowe i głowice tnące

Uchwyt narzędziowy lub głowica tnąca jest zainstalowana w górnej części zacisku, aby zabezpieczyć noże.

Rys. 8 - Uchwyty narzędziowe

Na małych i średnich maszynach stosuje się pojedynczy uchwyt narzędziowy 5 (ryc. 8, a). Dolna część 1 uchwytu narzędziowego, która ma kształt litery T, jest przymocowana do górnej części zacisku za pomocą nakrętki, 4. Aby wyregulować położenie pionierski nowatorski w zależności od wysokości środków w uchwycie narzędziowym znajduje się wykładzina 2, której dolna kulista powierzchnia spoczywa na tej samej powierzchni bloku uchwytu narzędziowego. Zamocuj nóż w uchwycie noża za pomocą dwóch śrub 3.

Na dużych tokarkach stosuje się pojedyncze uchwyty narzędziowe (ryc. 8, b). W tym przypadku przecinak jest instalowany na powierzchni 7 górnej części zacisku i mocowany za pomocą pręta 2, dokręcając nakrętkę 4. Aby zapobiec zginaniu śruby 3, pręt 2 jest podparty śrubą 5 spoczywającą na but 6. Po odkręceniu nakrętki 4 sprężyna 1 unosi drążek 2.

Najczęściej na tokarkach śrubowych średniej wielkości stosuje się głowice obrotowe czworościenne (patrz rys. 7).

Głowica tnąca 6 jest zamontowana na górze zacisku 11; można w nim zamocować cztery noże za pomocą śrub 8 jednocześnie. Możesz pracować z dowolnym z zainstalowanych frezów. Aby to zrobić, obróć głowicę i włóż wymagany nóż Stanowisko pracy. Przed obróceniem należy odkręcić głowicę obracając rączką 9 połączoną z nakrętką osadzoną na śrubie 7. Po każdym obrocie należy ponownie zacisnąć głowicę rączką 9.

- 707 wyświetleń