Karuzela 1516

Tokarka, która zastąpiła urządzenia typu frontowego i prawie całkowicie wyparła je z rynku, została zaprojektowana do obróbki detali, które wyróżniają się imponującą średnicą i wagą, ale mają niewielką długość.

Zastosowanie i zalety maszyn tokarskich karuzelowych

Za pomocą tokarek zajmują się obróbką ogólnych kół zamachowych, kół zębatych i innych podobnych części. Możliwości techniczne takich urządzeń pozwalają na wykonanie następujących operacji technologicznych:

- toczenie i wytaczanie detali o konfiguracji cylindrycznej i stożkowej;

- cięcie końcówek i ich obróbka;

- obróbka powierzchni nachylonych;

- tworzenie rowków typu pierścieniowego na powierzchni części;

- wiercenie;

- rozlokowanie;

- rozwiercanie.

Tokarki pionowe wyposażone są również w specjalne urządzenia, dostarczane osobno, co pozwala na wykonywanie na tym sprzęcie następujących operacji: frezowanie, dłutowanie, gwintowanie inny rodzaj, obróbka powierzchni kształtowych za pomocą elektrokopiarki, szlifowanie, obróbka detali za pomocą ograniczników. Charakterystyka tokarek pionowych umożliwia obróbkę detali wykonanych z metali żelaznych i nieżelaznych o średnicy do 25m.

Główny ruch w maszynach rozważanej grupy jest wykonywany przez pulpit (płyta czołowa), na którym zamocowana jest część. Ruch posuwu, jak we wszystkich tokarkach, w urządzeniach tokarskich i obrotowych odbywa się za pomocą suwmiarki.

Maszyna karuzelowa, ze względu na swoje cechy konstrukcyjne, wyróżnia się wysokim bezpieczeństwem, niezawodnością, łatwością konserwacji i obsługi. Wśród najważniejszych zalet takiego sprzętu warto podkreślić:

- dokładność i wysoka jakość obróbki przy założeniu minimalnego procentu odrzutów;

- łatwość sterowania urządzeniami, co jest charakterystyczne zwłaszcza dla obrabiarek wyposażonych w system CNC;

- wysoka szybkość wykonania wszystkich operacje technologiczne.

Jednak, jak zauważa wielu ekspertów, najważniejszymi zaletami tokarek jest bezpieczeństwo ich eksploatacji.

Jak ułożone są tokarki

Najważniejszym elementem projektu grupy tokarko-karuzelowej jest ich stół roboczy, na którym kładzie się płytę czołową. To tutaj ustalany jest przedmiot obrabiany, który wymaga obróbki. Powierzchnia robocza stołu znajduje się w płaszczyźnie poziomej, co upraszcza proces montażu na nim przedmiotów o znacznych gabarytach i wadze.

W zależności od modelu i cech konstrukcyjnych wśród maszyn grupy tokarsko-obrotowej wyróżnia się jedno- i dwukolumnowe. Na pierwszym instalowana jest płyta czołowa o średnicy do 1600 mm. Takie jednostki służą do pracy z przedmiotami o średnicy do 1500 mm. Bardziej imponujące właściwości mają jednostki dwukolumnowe, na których można zamontować płytę czołową o średnicy do 25000 mm, co umożliwia obróbkę bardzo dużych detali.

Na ramie jednostki dwukolumnowej, umieszczonej w płaszczyźnie pionowej, znajdują się dwie prowadnice, po których porusza się poprzecznica z dwoma zamontowanymi na niej zaciskami - wieżyczką i nudną. Z kolei zaciski maszyny poruszają się wzdłuż poziomych prowadnic poprzeczki.

Suwmiarka rewolwerowa, która może poruszać się w pionie i poziomie, zawiera podłużny wózek i suwak poruszający się wzdłuż osi pionowej. Jest montowany na suwaku ze specjalnymi otworami do instalacji narzędzie tnące. Za pomocą podpory wieżyczki i zamocowanego w niej narzędzia tnącego wykonywane są takie operacje technologiczne, jak obróbka powierzchni zewnętrznych, wiercenie otworów, cięcie końców części.

Konstrukcja suwmiarki obejmuje suport wzdłużny, na którym jest zamontowany mechanizm obrotowy. Ten ostatni ma suwak z zamontowanym na nim uchwytem na narzędzia. Za pomocą suwmiarki i zamocowanych w niej narzędzi wykonuje się obróbkę powierzchni stożkowych, wytaczanie otworów i wycinanie rowków wewnętrznych.

Na tokarkach jednokolumnowych z grupy tokarsko-wytaczającej montowana jest podpora boczna składająca się z wózka wzdłużnego, suwaka i uchwytu narzędziowego. Zadaniem takiej suwmiarki jest zapewnienie obróbki powierzchni zewnętrznych.

Stosowanie dwóch narzędzi skrawających jednocześnie w procesie obróbki jest szczególnie ważne w dziedzinie ciężkiej inżynierii - przy produkcji turbin hydraulicznych, generatorów i innych części o dużych gabarytach i wadze.

Główne cechy sprzętu

Wybierając grupę tokarko-karuzelową, należy wziąć pod uwagę następujące cechy:

- moc maszyny;

- liczba prędkości i zakres prędkości obrotowej płyty czołowej;

- kąt obrotu suwaka wspornika pionowego;

- wartość maksymalnego ruchu podpór sprzętu w kierunku poziomym i pionowym;

- maksymalne wymiary obrabianego przedmiotu (wysokość, średnica);

- maksymalna wartość ruch poprzeczki (dla maszyn dwukolumnowych);

- wymiary płyty czołowej.

Obróbka na tokarkach z grupy tokarskiej i karuzelowej odbywa się z dużymi prędkościami. Jest to akceptowalne, ponieważ obrabiany przedmiot i wrzeciono nie podlegają znacznym obciążeniom wspornikowym, ponieważ płyta czołowa jest mocowana do blatu w specjalny sposób.

Oprócz ruchu głównego i ruchu posuwu na maszynach z tej grupy stosowana jest poprzeczka (nazywana jest również trawersem) dodatkowy ruch. Za jego pomocą narzędzie tnące zostaje doprowadzone do powierzchni obrabianego przedmiotu.

Jak wspomniano powyżej, szczegóły duża średnica(16,5–25 m) obrabia się na tokarkach dwukolumnowych typu obrotowo-wytaczarskiego, a do detali o mniejszych gabarytach stosuje się jednostki jednokolumnowe. Systemy CNC są instalowane na jednokolumnowych urządzeniach karuzelowych, co umożliwia wykorzystanie takiego sprzętu do obróbki części o złożonej konfiguracji, charakteryzującej się obecnością zarówno prostoliniowych, jak i krzywoliniowych generatorów.

Co ciekawe, na tokarkach wyposażonych w CNC nie montuje się podpory bocznej: wszystkie operacje technologiczne na nich wykonywane są za pomocą podpory rewolwerowej, której działaniem, podobnie jak napędem głównego ruchu, steruje specjalny program. Wpisany do jednostki sterującej maszyny, odpowiada za wykonywanie takich operacji technologicznych jak:

- dobór i montaż wymaganej prędkości obrotowej płyty czołowej urządzenia;

- obrócenie wieży do pozycji wymaganej do obróbki i zamocowanie jej w tej pozycji;

- kontrola wykonywanych pasz i stanowiska zajmowanego przez urządzenia robocze;

- montaż narzędzia tnącego w pozycji zerowej;

- kontrola ruchów wykonywanych przez narzędzia robocze.

Modele domowych urządzeń tokarskich i obrotowych

Historia krajowych tokarek i wytaczarek rozpoczęła się w 1935 roku, kiedy w Krasnodarskim Zakładzie Obrabiarek im. G.M. Siwe włosy zostały wydane jako pierwsza taka jednostka. Należy zauważyć, że ta roślina długi czas był uważany za najbardziej znanego i autorytatywnego producenta tokarek typu karuzela. Produkty zakładu - wysokiej jakości i niezawodne maszyny do toczenia i wytaczania - były aktywnie wykorzystywane na całym terytorium związek Radziecki. Wiele z tych urządzeń nadal można znaleźć w przedsiębiorstwach przemysłowych.

Do najpopularniejszych modeli urządzeń tego producenta należy maszyna 1516. Ten model maszyny jednokolumnowej (wraz z modelem 1512) należy do kategorii uniwersalnych urządzeń tokarskich i obrotowych przeznaczonych do obróbki detali z metali żelaznych i nieżelaznych w warunkach produkcji małoseryjnej i seryjnej.

Charakterystyki techniczne maszyn obu wymienionych powyżej modeli zapewniają wykonanie prawie wszystkich operacji toczenia, ale urządzenia te służą głównie do toczenia i wytaczania:

- powierzchnie cylindryczne;

- płaskie końce półfabrykatów;

- powierzchnie stożkowe.

Można znaleźć pewne modyfikacje tych maszyn, na których producent zainstalował samocentrujące się panele czołowe. Oczywiście możliwości technologiczne sprzętu z takimi płytami czołowymi są znacznie szersze niż w konwencjonalnych modelach.

Wyprodukowano w zakładzie im. G.M. Siwe włosy i dwukolumnowe tokarki z grupy tokarskiej i karuzelowej. Uderzającym przykładem jest tutaj model 1525. Wśród niezwykłych cech maszyny tego modelu warto zwrócić uwagę na: możliwość zmiany kierunku obrotu płyty czołowej (rewers); obecność w konstrukcji dwóch górnych zacisków typu obrotowego. Napęd głównego ruchu maszyny model 1525 został wyposażony w dwustopniową skrzynię biegów i silnik elektryczny, którego prędkość wału można regulować. Za dobór zakresu prędkości obrotowej płyty czołowej w konstrukcji maszyny odpowiadają dwa sprzęgła elektromagnetyczne, a prędkość obrotowa wału silnika głównego regulowana jest bezstopniowo za pomocą specjalnego obwodu elektrycznego.

Wszystkie powyższe modele obrabiarek były również produkowane z wykorzystaniem CNC, wówczas ich oznaczenie wyglądało następująco: 1512F2, 1516F2, 1525F2. Jako system sterowania na tych urządzeniach zainstalowano domowe systemy oprogramowania (P32-3M, H55-2) lub sprzęt elektroniczny firm Bosch (Niemcy) i Alcatel (Francja).

Popularne zagraniczne maszyny z grupy tokarskiej i karuzelowej

Prezentowany na rynku krajowym duży wybór urządzenia tokarskie i obrotowe od zagranicznych producentów. O najpopularniejszych modelach i znaki towarowe należy wymienić osobno.

Dobry stosunek jakości do ceny wykazują maszyny chińskiej firmy Dalian Guofeng Machine Tools, w oznaczeniu których znajduje się litera „C”.

5231, 5240, 5250, 52630Modele te należą do kategorii urządzeń obrotowych i obrotowych typu dwukolumnowego, zgodnie z ich Specyfikacja techniczna są pod wieloma względami podobne do maszyn zakładu. G.M. Szare włosy. Urządzenia te umożliwiają wykonywanie wykrojów z wystarczająco dużą dokładnością, charakteryzujących się zarówno prostymi, jak i złożonymi konfiguracjami.

Dalian Guofeng Machine Tools C5250 - obrabiarka chińskiego producenta

5110, 5116, 5123, 5125, 5131Są to jednokolumnowe modele urządzeń tokarskich i obrotowych, których moc waha się od 22 do 45 kW. Na jednostkach tych modeli zainstalowany jest uproszczony system CNC - cyfrowe wskazanie, za pomocą którego sterowanie tokarką i tokarką pionową staje się wygodniejsze, prostsze i wydajniejsze. Wyposażone w dodatkowe serwomotory dla osi X i Z, maszyny te są również wysoce niezawodne i dokładne w obróbce.

Jeśli weźmiemy pod uwagę wyższej jakości (a tym samym droższe) tokarki pionowe zagranicznych producentów, prezentowane i popularne na rodzimym rynku, to warto zwrócić uwagę na produkty szwajcarskiej firmy ENCE GmbH. Ten producent oferuje sprzęt kilku serii.

Dalian Guofeng Obrabiarki C5116

LEN 3000-5000

Na wyposażeniu tych modeli obrabiane są detale, których średnica mieści się w zakresie 315-500 cm System CNC nie jest instalowany na maszynach tej serii, ale w razie potrzeby można je wyposażyć w taki system bardzo szybko. Napęd dwustopniowy, realizujący ruch główny, wyposażony jest w silnik elektryczny, którego prędkość obrotową wału można zmieniać w 16 krokach. Na tokarkach tych stosowane są dwa rodzaje prowadnic: pionowe - przesuwne, poziome - typu hydrostatycznego (służą jako elementy odciążające).

LEN 1250-2000Jak wynika z oznaczenia, na tych urządzeniach obrabiane są części o średnicy 125-200 cm.Jednostki tej serii są wyposażone w prowadnice rolkowe, w których zespoły ruchome są zainstalowane wysokoprecyzyjne łożyska toczne. Suwaki pionowe i czteropozycyjne tych tokarek pionowych są wyważane hydraulicznie, co poprawia dokładność obróbki. Niezawodność sprzętu z tej serii zwiększa również fakt, że jest on wyposażony w elementy elektryczne od słynna firma Siemensa.

SEN 1000-1800Jest to sprzęt tokarski i tokarski wyposażony w CNC firmy Siemens Fanuc. Wśród ważnych cechy konstrukcyjne na wyposażeniu tej serii warto podkreślić serwomotor z przekładnią ZF (Niemcy) i termicznie symetrycznym stołem roboczym. Ten sprzęt jest produkowany, charakteryzuje się: wysoka prędkość przetwarzanie i niski poziom hałasu, w trzech głównych kategoriach: standardowa, ciężka i bardzo precyzyjna.

Rosyjska tokarka pionowa 1516 to wysokiej jakości i wydajny sprzęt. Może być stosowany do toczenia detali o średnicy do 1600mm.

Charakterystyka modelu

Dostępne są następujące operacje:

- toczenie i wytaczanie detali o kształcie walca;

- przycinanie końcówek;

- cięcie rowków.

Jedną z głównych cech tokarki pionowej jest średnica płyty czołowej. W maszynie 1516 płyta czołowa ma średnicę 1400 mm i może obracać się w zakresie od 1 do 200 obrotów na minutę.

Dodatkowe funkcje

Podczas instalacji dodatkowe wyposażenie funkcjonalność tokarki 1516 można rozszerzyć, w szczególności można wykonywać operacje gwintowania, obróbki powierzchni stożkowych, a także zakrzywionych za pomocą kopiarki. Ponadto, w razie potrzeby, można zainstalować urządzenie doprowadzające chłodziwo, a także samocentrującą płytę czołową.

W maszynie model 1516 można zainstalować cyfrowy system wskazań (DRO) lub CNC. W pierwszym przypadku maszyna będzie miała indeks „F1”, w drugim - „F3”.

Firma Russtanko oferuje Państwu zakup tokarki pionowej 1516 w rozsądnej cenie. Wszelkie pytania dotyczące konfiguracji sprzętu możesz omówić z naszymi pracownikami telefonicznie lub wysyłając elektroniczną aplikację na stronie internetowej.

Tokarka pionowa - specjalny rodzaj sprzęt do obróbki metali, który jest przeznaczony do pracy z dużymi przedmiotami o dużej średnicy, których waga to kilkadziesiąt ton. Cechą konstrukcji takich maszyn jest stół roboczy o okrągłym kształcie. Ta specyfika znacznie upraszcza instalację, wyrównanie i mocowanie części.

Do toczenia powierzchni obrotowych za pomocą specjalnego noża niezbędne są maszyny tokarskie i obrotowe. Jeśli jednostka jest wyposażona w specjalną głowicę, to centralne otwory w części można obrabiać za pomocą wierteł, pogłębiaczy lub innych narzędzi.

Wybierając jednostkę obrotowo-obrotową, mistrz musi skupić się na takich kluczowych cechach, jak maksymalna wysokość i średnica graniczna przetwarzana struktura. Główny ruch części tnącej odbywa się poprzez obrót stołu roboczego, na którym zamocowany jest przedmiot obrabiany.

Do tej pory, w zależności od liczby stojaków, rozróżnia się jedno- i dwusegmentowe warianty maszyn karuzelowych. Jednostki mogą być wyposażone w system sterowania ręcznego lub numerycznego. W drugim przypadku maszyna może być zaangażowana w obróbkę detali o złożonej konfiguracji. Znajduje również zastosowanie w fabrykach i warsztatach, gdzie istnieje potrzeba obróbki powierzchni za pomocą generatorów zakrzywionych i prostych, do cięcia niestandardowe wątki I tak dalej. Różnica konstrukcyjna maszyn ze sterowaniem programowym polega na braku podpory bocznej w pierwszych.

Tokarka i obrotowa maszyna przemysłowa z Sterowanie numeryczne zdolny do wykonywania operacji programu. Oprócz, kontrola programu oznacza korygowanie położenia elementu tnącego. Program stworzony przez operatora samodzielnie zmienia intensywność obrotów wrzeciona, określa posuw, przesuwa narzędzie. Wszystko to czasami zwiększa wydajność maszyny.

Rozważ dwa popularne modele - jednostkę 1516 i 1512, które są udanymi produktami zakładu Sedin. Pomoże nam to zrozumieć specyfikę tej techniki.

Tokarka pionowa 1516

Tokarka pionowa 1516 jest maszyną jednokolumnową wykorzystywaną do obróbki części metalowych w małych i dużych wydziałach produkcyjnych. Model ten oferuje szeroki zakres operacji, takich jak wytaczanie, toczenie, wiercenie i inne. Ponadto maszyna jest zdolna do toczenia wykańczającego i półwykańczającego.

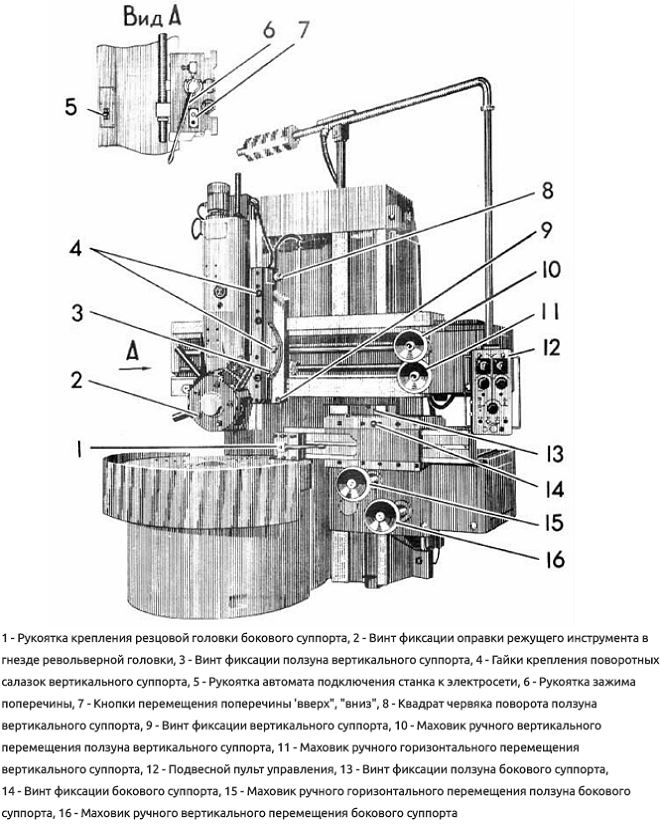

Konstrukcja tokarki pionowej 1516 obejmuje suwmiarki pionowe i poziome. Suwmiarka pionowa wyposażona jest w 5-pozycyjną głowicę wyposażoną w automatyczny system obrotu. Podpora pozioma jest wyposażona w 4-pozycyjny uchwyt narzędziowy.

Mimo, że 1516 już w podstawowej wersji ma wiele funkcjonalności, to tę ostatnią można rozbudować o dodatkowe opcje, takie jak samocentrująca płyta czołowa, system chłodzenia oraz wysoce wyspecjalizowane narzędzia do gwintowania i obróbki niestandardowych powierzchni.

Jednostka 1516 wyposażona jest w mocny silnik elektryczny napędu głównego, co jest jej ważną zaletą. Wśród zalet warto również zwrócić uwagę:

- Doskonała sztywność głównych części jednostki, która zapewnia najdokładniejszą obróbkę przedmiotu obrabianego.

- Niezawodność części składowełańcuch kinematyczny.

- Możliwość regulacji częstotliwości obrotów płyty czołowej w szerokim zakresie.

- Wybór prędkości posuwu w celu wydajnego cięcia przy dużych prędkościach.

Wspomnijmy o kluczowych cechach modelu 1516:

- Maksymalna średnica obrabianego przedmiotu to 160 cm;

- Dopuszczalna wysokość produktu - 100 cm;

- Średnica płyty czołowej - 140 cm;

- Liczba biegów - 18 biegów;

- Zakres obrotu płyty czołowej - 5-250 mm;

- Moc silnika elektrycznego - 30 kW;

- Wymiary jednostki - 3170x3030x4100 mm;

- Waga - 20 ton.

Model obrotowy i karuzelowy 1512

Ponieważ konstrukcja tokarki 1512 jest pod wieloma względami podobna do modelu 1516, sensowne jest uwzględnienie tylko tych parametrów maszyny, które różnią się od cech 1516. Przedstawmy je w formie zestawienia:

- Dopuszczalna średnica przedmiotu obrabianego - 125 cm;

- Maksymalna wysokość produktu to 100 cm;

- Średnica płyty czołowej - 112 cm;

- Wymiary - 2750x2975x4100 mm;

- Waga - 16,5 tony.

Dla wszystkich innych parametrów tokarka 1512 jest identyczny z modelem 1516.

Wyniki

Tokarki pionowe to niezastąpieni pomocnicy, którzy mogą wykonywać zadania, z którymi tradycyjna tokarka sobie nie poradzi. Jeśli musisz pracować z wielkogabarytowymi przedmiotami o dużej średnicy, nie możesz się obejść bez tych maszyn.

Wybór na korzyść modeli 1512 i 1516 to pewność wieloletniej eksploatacji maszyny bez żadnych problemów. Potwierdza to wieloletnie doświadczenie w użytkowaniu jednostek Fabryki Obrabiarek Sedin na terenie całej WNP.

Tokarki jednokolumnowe 1512 i 1516 są maszynami uniwersalnymi i są przeznaczone do obróbki różnorodnych produktów z metali żelaznych i nieżelaznych w produkcji małoseryjnej i masowej

Maszyna może wykonywać następujące operacje:

toczenie powierzchni cylindrycznych i stożkowych;

wytaczanie powierzchni cylindrycznych i stożkowych;

Toczenie płaskich powierzchni końcowych z górnymi i bocznymi zaciskami. Ponadto górny zacisk może być używany do szlifowania płaskich powierzchni końcowych przy zachowaniu stopniowej stałej prędkości skrawania w trybach półwykańczania;

wiercenie, rozwiercanie i rozwiercanie; rowkowanie i przycinanie.

Przy zastosowaniu specjalnych urządzeń i urządzeń, które są dostarczane wraz z maszynami na specjalne zamówienie i odpłatnie, maszyny mogą być wykorzystywane do:

obróbka części według podanych wymiarów (na przystankach);

gwintowanie, toczenie i wytaczanie powierzchni stożkowych;

obróbka ukształtowanych powierzchni ciał obrotowych wzdłuż kopiarki (elektrokopiarki); obróbka części z chłodzeniem.

W standardowej wersji maszyny dostarczane są z wieżą górną z mechanicznym obrotem i zaciskiem wieży oraz z wieżą boczną.

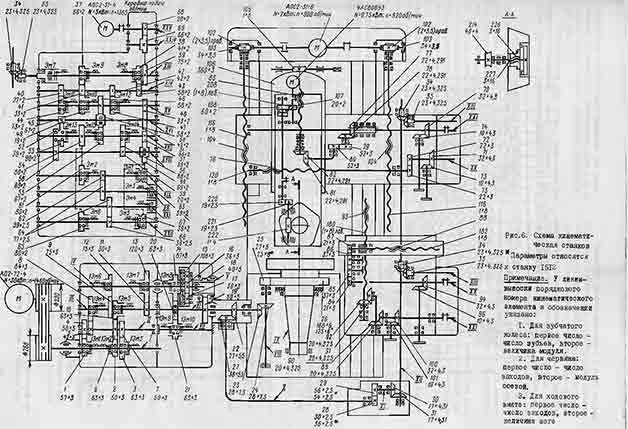

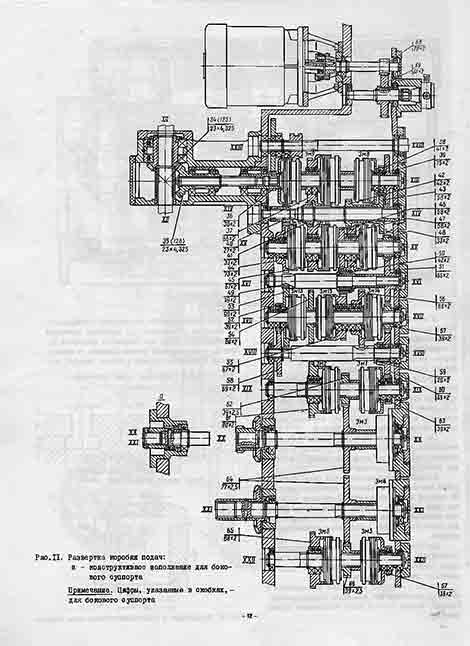

Schemat kinematyczny

Schematy kinematyczne maszyn 1512 i 1516 są do siebie podobne i różnią się od siebie tylko kinematykami łańcucha mechanizmu do przenoszenia ruchu na posuw i liczbą zębów kół zębatych stołu.

Spowodowany inny numer zęby kół zębatych 25, 26 stołu, maszyny 1512 i 1516, z tą samą skrzynią biegów, mają różne ograniczenia prędkości płyty czołowej.

Kinematyka łańcuchów mechanizmu przenoszenia ruchu na posuw jest różna dla maszyn, ale ich przełożenia dobierane są w taki sposób, aby łączne przełożenie łańcucha kinematycznego od płyty czołowej do skrzyni podającej było takie samo dla obu maszyny. Pozwala to na używanie tych samych pojemników na paszę i uzyskanie tych samych szybkości podawania paszy.

Łańcuchy kinematyczne stołu, poprzeczka i jej mechanizm ruchu, podpory górne i boczne są proste i zrozumiałe.

łóżko

Łóżko służy jako podstawa dla wszystkich elementów maszyny, zapewniając ich ruch i poprawność wzajemne porozumienie. Dostrzega wysiłki sił skrawania i masy jego części składowych.Złoże jest wydrążonym odlewem, wzmocnionym wewnątrz usztywniaczami, dzięki czemu przy stosunkowo niewielkiej masie ma wystarczającą wytrzymałość i sztywność. Do łóżka z przodu przymocowany jest stół z płytą czołową.

Stół i łoże połączone są sworzniami, które zapewniają dużą sztywność połączenia i bezwibracyjną pracę maszyny, co jest niezbędne do uzyskania wysokiej precyzji obrabianych części.

Na przedniej stronie ramy znajdują się prowadnice, po których porusza się poprzecznica i podpora boczna. Po prawej stronie łóżka jest przymocowany do korpusu mechanizm do przenoszenia ruchu na paszę, a na górze mechanizm do przesuwania poprzeczki.

Skrzynia biegów jest włożona do łóżka. Dolna wewnętrzna wnęka ramy służy jako zbiornik oleju, który zasila scentralizowany system Smarowanie skrzyni biegów i stołu.

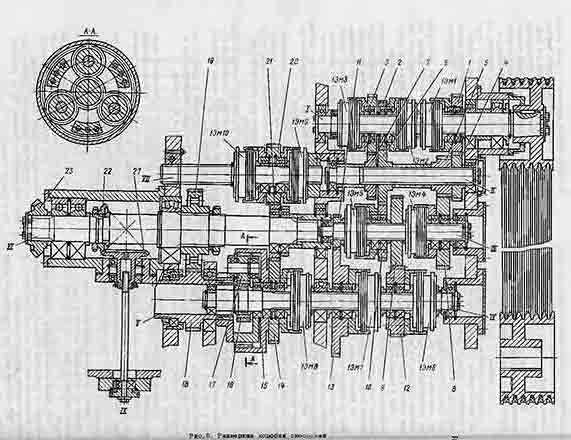

Skrzynia biegów

Skrzynia biegów służy do zapewnienia obrotu płyty czołowej, a także do uruchamiania, zatrzymywania i zmiany prędkości. Obroty na wale wejściowym skrzyni biegów są przenoszone z silnika elektrycznego napędu głównego poprzez napęd pasowy. Skrzynia biegów informuje panel czołowy o 18 stopniach prędkości.

Sterowanie skrzynią prędkości - zdalna z podwieszanego panelu.

Obecność sprzęgieł elektromagnetycznych w skrzyni biegów umożliwia przełączanie prędkości w ruchu, a tym samym zapewnia utrzymanie stopniowanej, stałej prędkości skrawania podczas obróbki powierzchni końcowych.

Przekładnia posiada sześć wałów osadzonych na łożyskach tocznych w obudowie z płaszczyzną podziału wzdłuż osi wałów XY i y dla ułatwienia montażu.

Przy wyższej prędkości start odbywa się stopniowo w dwóch, trzech lub pinowych etapach. Wraz ze wzrostem częstotliwości obrotów płyty czołowej wzrasta liczba etapów przyspieszania.

Przełączanie sprzęgła podczas przyspieszania krokowego odbywa się automatycznie

Zmiana prędkości z I stopnia na II odbywa się poprzez włączenie odpowiednich kombinacji sprzęgieł elektromagnetycznych. Jednocześnie sprzęgło 1Em8 jest wyłączone, a przełożenie mechanizmu planetarnego wynosi 1/4 (załączone są sprzęgła 1Em9 i 1EM10). Po włączeniu 13-18 stopni prędkości, tarcze sprzęgieł 1Em9 i 1EM10 są wyłączone, a sprzęgło 1Em8 jest włączone, a przełożenie mechanizmu planetarnego w tym przypadku jest równe I

Aby umożliwić działanie impulsowe płyty czołowej, używanej podczas instalowania i wyrównywania części, konieczne jest ustawienie przełącznika na pilocie w pozycji „Jog start” płyty czołowej i naciśnięcie przycisku Start płyty czołowej.

W skrzyni biegów nie ma specjalnych urządzeń hamujących, a tarcza hamowana jest poprzez jednoczesne włączenie kilku sprzęgieł elektromagnetycznych, które zamykają dwa różne obwody kinematyczne tworzące „blokadę”. Pozostałe sprzęgła skrzyni biegów są wyłączone. Czas hamowania płyty czołowej zależy od prędkości obrotowej i ciężaru przedmiotu obrabianego. Orientacyjny czas zatrzymania obrotu płyty czołowej po rozpoczęciu hamowania wynosi od 2 do 10 s.

Aby zapewnić jednoczesne sprzęgnięcie kół zębatych 15, 16, 17 mechanizmu planetarnego, koło zębate 16 jest połączone z wałem 1U za pomocą sprzęgła zębatego, co umożliwia ich samonastawność.

W skrzyni biegów koła zębate śrubowe zapewniają płynną zmianę biegów przy dużych prędkościach obwodowych. Wszystkie koła zębate są w stałym zazębieniu.

Podczas przełączania prędkości w ruchu możliwe są wstrząsy i spowolnienia w obrocie płyty czołowej, co nie wpływa na działanie maszyny i nie jest usterką.

Smarowanie odbywa się z oddzielnej pompy zębatej, ogrzewanej na bocznej ścianie łoża. Olej dostarczany jest rurkami do wszystkich elementów roboczych.

Zasilanie napięciowe pierścieni stykowych obrotowych sprzęgieł elektromagnetycznych odbywa się za pomocą szczotek zamontowanych na specjalnych wspornikach.

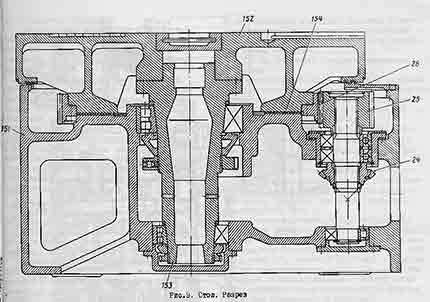

Stół

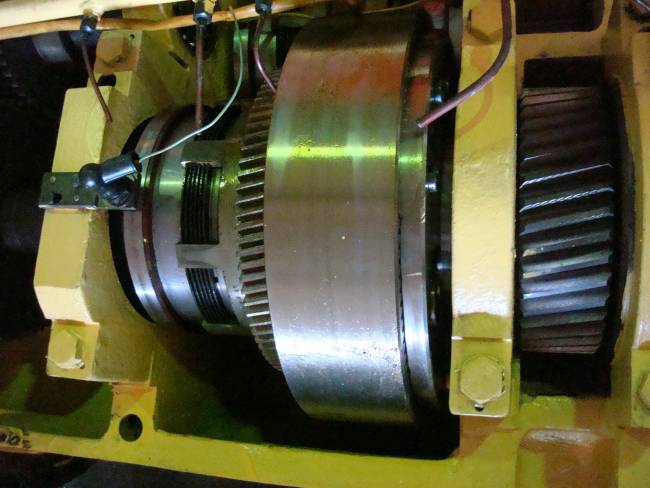

Na ryc. pokazano stół maszyny 1516. Nie ma fundamentalnych różnic strukturalnych między stołami maszyn 1516 i 1512. Części maszyn są podobne i różnią się od siebie jedynie wielkością.

Stół składa się z korpusu 151 z kołowymi prowadnicami, płyty czołowej 152 z wrzecionem 153 i napędu płyty czołowej.

Korpus stołu jest odlewem żeliwnym z rozbudowanym systemem żeber, nadającym mu dużą sztywność.

W górnej części korpusu stołu znajdują się pierścieniowe występy, które wchodzą w pierścieniowe rowki płyty czołowej tworząc labirynt. Zapobiega to rozpryskiwaniu się smaru i chroni przed dostaniem się do stołu wiórów, pyłu żeliwnego, emulsji i innych zanieczyszczeń.

Napęd płyty czołowej odbywa się ze skrzyni biegów za pomocą pary kół stożkowych z kołowym zębem 23 skrzyni biegów i stołu 24 dalej przez parę cylindryczną: koło zębate 25 i koło koronowe 26 sztywno połączone z płytą czołową.

Aby zapewnić płynną pracę przy znacznych obrotach maszyn, koła zębate napędu płyty czołowej wykonane są śrubowo, a koła stożkowe wykonane są z kołowym zębem.

Płyta czołowa jest wydrążonym dyskiem z wieloma wewnętrznymi promieniowymi i pierścieniowymi wpustami.

W górnej płaszczyźnie znajdują się rowki maszynowe w kształcie litery T, które służą do mocowania szczęk zaciskowych, różnych uchwytów lub bezpośredniego mocowania obrabianych przedmiotów.

W celu precyzyjnego montażu części lub urządzeń montażowych na środku płyty czołowej wywiercony jest otwór centrujący, który jest chroniony przed wyszczerbieniami specjalną zatyczką.

Podstawowa wersja maszyny wyposażona jest w cztery szczęki do mocowania detali. Każda krzywka ma niezależny ruch.

Skrzynia biegów

Konstrukcja skrzynek zasilających zacisków bocznych i górnych jest taka sama.

Skrzynia biegów górny zacisk montowany na prawym końcu poprzeczki; boczny podajnik zacisku - bezpośrednio do jego korpusu.

Korpus skrzyni paszowej jest żeliwny. odlew w kształcie pudełka o wystarczającej sztywności. Wszystkie wały skrzyni podającej osadzone są na łożyskach tocznych.

Napęd skrzynek zasilających realizowany jest z pionowego wału wielowypustowego HP, który otrzymuje obrót z wału wyjściowego U1 skrzyni biegów poprzez mechanizm przenoszenia ruchu na posuw. Skrzynki podające informują suwmiarki o 18 posuwach roboczych (mm/obr.) i 18 prędkościach ruchów instalacji (mm/min). Osiąga się to poprzez włączenie odpowiednich kombinacji sprzęgieł elektromagnetycznych skrzynek zasilających.

Wszystkie koła zębate skrzynek paszowych są w stałym zazębieniu.

Sprzęgło Em7 wału XSh służy do włączania posuwów roboczych. Po włączeniu powstaje połączenie kinematyczne między pionowym wałem mechanizmu przenoszącego ruch na paszę i skrzynię paszową. Gdy to sprzęgło jest wyłączone, możliwe jest włączenie ruchów montażowych zacisku z oddzielnego silnika elektrycznego przymocowanego do korpusu skrzyni zasilającej.

W zależności od wymaganego kierunku posuwu - odpowiednio w prawo, w lewo, w górę, w dół - załącza się jedno z czterech sprzęgieł kierunkowych Em1, Em2, Em5, EMZ i jeden z wałów wyjściowych XX lub XXI otrzymuje obrót w wybranym kierunku.

Sprzęgła hamulcowe Em3, Em4 na wałach XX i XXI służą do tłumienia bezwładności zacisków i eliminacji najazdów.

Zastosowanie sprzęgieł elektromagnetycznych zapewnia zdalne sterowanie: włączanie i wyłączanie posuwów roboczych i ruchów montażowych oraz wybieranie i przełączanie posuwów w ruchu z pulpitu sterowniczego.

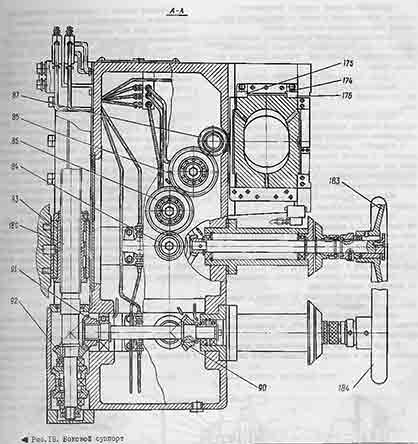

Mechanizm ruchu poprzeczki i poprzeczki

Poprzeczka umieszczona jest na pionowych prowadnicach ramy. Korpus poprzeczki jest odlewem, którego przekrój ma poziome prostokątne prowadnice, wzdłuż których porusza się górny zacisk.

Pomiędzy poziomymi prowadnicami we wnęce znajduje się wał jezdny 119 i śruba jezdna 120, które są osadzone na łożyskach tocznych umieszczonych w otworach poprzecznic.

Poprzeczka ma pionowy ruch montażowy wzdłuż prowadnic ramy, wykonywany przez mechanizm przesuwania poprzeczki za pomocą dwóch śrub 116 i nakrętek 104 sztywno połączonych z poprzeczką.

Mechanizm przesuwania poprzeczki znajduje się w górnej płaszczyźnie ramy i składa się z dwóch przekładni ślimakowych napędzanych oddzielnym odwracalnym silnikiem elektrycznym. Sprzęgło zębate II7, składające się z połówek sprzęgła i łączącego wał silnika z wałem 118, służy do montażu poprzeczki równolegle do powierzchni roboczej płyty czołowej. Obracając połówkę sprzęgła o jeden ząb, poprzeczka przesuwa się o 0,005 mm.

Poprzeczkę można montować na prowadnicach łóżka na różnych wysokościach w ramach jego skoku. Jednocześnie jest bezpiecznie mocowany ręcznie za pomocą specjalnego mechanizmu zaciskowego.

Ruch poprzeczki jest zablokowany mechanizmem zaciskowym, dzięki czemu po zaciśnięciu poprzeczki jej ruch się nie włącza.

Przyciski do przesuwania poprzeczki „Góra” i „Dół” znajdują się na lewym końcu poprzeczki pod uchwytem mechanizmu zacisku poprzeczki.

Aby przesunąć poprzeczkę, uchwyt zaciskowy 165 jest cofany w prawo. Po naciśnięciu przycisku „W górę” lub „W dół” poprzeczka zacznie się poruszać. Ruch trwa tak długo, jak długo wciśnięty jest przycisk lub do momentu, gdy poprzeczka osiągnie swoje położenie końcowe i naciśnie jeden z wyłączników krańcowych, które ograniczają jej ruch.

Pod koniec ruchu zaciskanie poprzeczki na nieprowadzących stojakach odbywa się poprzez przekręcenie uchwytu w lewo.

Aby zapewnić stabilną pozycję poprzeczki podczas jej opuszczania i wybrać szczeliny, obwód elektryczny jest tak skonstruowany, że po zwolnieniu przycisku silnik elektryczny jest odwracany, a poprzeczka jest automatycznie podnoszona, po czym silnik elektryczny jest wyłączony.

Aby zapobiec upadkowi poprzeczki w przypadku przypadkowego ścięcia zwojów nakrętki głównej 104, znajduje się stalowa nakrętka zatrzaskowa, która chwyta poprzeczkę.

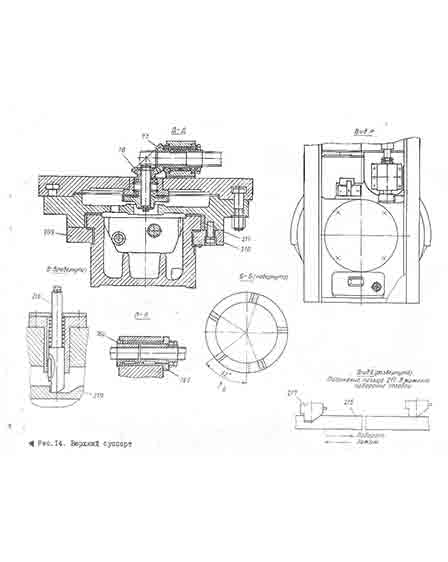

Górny zacisk

Zacisk górny składa się z: części dolnej - prowadnicy poprzecznej 196 poruszającej się po prowadnicach poziomych poprzecznicy; górna część obrotowa - suwak obrotowy 197, suwak 198 z wieżyczką poruszającą się w prowadnicy suwaka obrotowego; mechanizmy do napędzania ruchu zacisku i suwaka, obracania i mocowania wieży.

Prowadnica poprzeczna wykonana jest w formie płyty.

Z tyłu prowadnica posiada płaskie prowadnice, których kształt i wymiary odpowiadają przednim prowadnicom poprzeczki.

Deski 199, 200 i kliny 201, 202 zamontowane na tylnej stronie prowadnicy poprzecznej utrzymują je na szynach poprzecznych. Za pomocą klinów regulowana jest szczelina między prowadnicami a listwami, która występuje podczas pracy maszyny. Dodatkowo zainstalowano dwa odciążacze, aby wybrać szczelinę pomiędzy dolną prowadnicą poprzecznicy a suwakiem, a także zmniejszyć zużycie prowadnicy środkowej i ułatwić ruch zacisku. Rolka 203, zamontowana na łożysku igiełkowym, toczy się po górnej szynie poprzecznicy. Sprężyny Belleville 204 podciągają zacisk do góry, jednocześnie odciążając prowadnicę poprzeczki o około 3/4 jej masy.

Na przedniej płaszczyźnie sań poprzecznych znajdują się okrągłe rowki teowe, w których znajdują się śruby 224 do mocowania sań obrotowych.

Sanie obrotowe można obracać o 45° w jedną lub drugą stronę. Obrót odbywa się ręcznie za pomocą ślimaka 105, ogrzanego na obrotowym saniach oraz koła zębatego, którego zęby są wycięte na obwodzie sań poprzecznych.

Ruch poziomy zacisku wzdłuż skierowanych do nich belek poprzecznych odbywa się za pomocą śruby pociągowej 120 i nakrętki 76 sztywno połączonej z zaciskiem. Śruba pociągowa otrzymuje obrót z wału wyjściowego XX skrzyni podającej. Nakrętka 76 składa się z dwóch połówek, z których jedna 76a jest nieruchoma względem zacisku, a druga 76b ma możliwość ruchu osiowego, co pozwala na regulację szczeliny w połączenie gwintowane jeśli nakrętka jest zużyta.

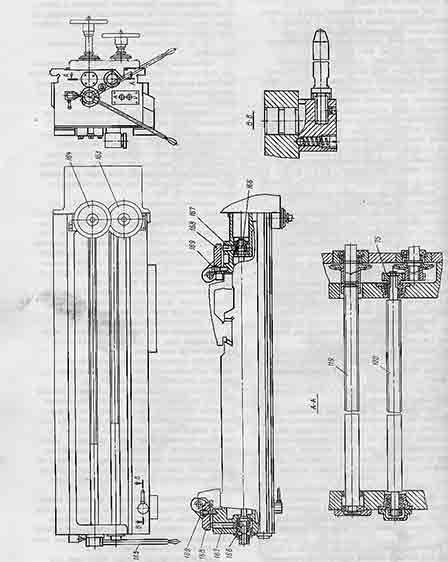

Suwmiarka pozioma (boczna)

Podpora boczna składa się z korpusu 170, suwaka 171 i mechanizmów napędu ruchu.

Korpus podpory bocznej to żeliwny odlew w kształcie skrzyni, wzmocniony ściankami wewnętrznymi i usztywnieniami.

Mechanizmy napędu ruchu znajdują się w korpusie. Z tyłu korpus posiada prowadnice do pionowego ruchu zacisku wzdłuż prowadnic ramy, a z przodu prowadnice do przesuwania suwaka.

Prowadnice posiadają okładziny z brązu, które zwiększają ich odporność na zużycie.

Suwmiarka jest utrzymywana na prowadnicach łóżka za pomocą paska 172 i klina 173, co umożliwia regulację szczeliny i kompensację zużycia prowadnic.

Suwak jest utrzymywany na prowadnicach za pomocą górnego paska 174 i klinów 175, 176.

Ruchy zacisku w suwaku są ograniczone wyłącznikami krańcowymi.

Aby chronić prowadnice przed wiórami i kurzem

zainstalowane skrobaki ochronne.

Zacisk boczny mocowany jest do szyn łoża za pomocą śruby 177, a suwak na szynach zacisku jest przykręcany 178.

Suwak i zacisk można przesuwać zarówno mechanicznie, jak i ręcznie za pomocą kół zamachowych 183 i 164.

Posuwy robocze i ruchy instalacji są zgłaszane do suwmiarki przez skrzynkę podawczą. Ruch wału wyjściowego XXI skrzyni podającej (ruch pionowy) jest przenoszony na wał zaciskowy 179, a następnie przez dwie pary kół zębatych stożkowych 89 i 90,

91 i 92 na śrubie pociągowej 180.

Nakrętka śruby pociągowej jest sztywno połączona z ramą. Konstrukcja nakrętki zapewnia możliwość jej regulacji w celu skompensowania zużycia i wybrania szczelin.

Przy ruchu poziomym ruch z wału wyjściowego XX skrzyni podającej jest przenoszony na wał nośny 181, a następnie przez dwie pary cylindrycznych kół zębatych 84, 85 i 86, 87 na parę śrub z nakrętką 182-88. Nakrętka śruby pociągowej jest sztywno połączona z suwakiem. Konstrukcja nakrętki zapewnia możliwość doboru szczelin podczas pracy.

Suwak wspornika bocznego ma czworoboczny obrotowy uchwyt narzędziowy 195, który jest osadzony na kołku 191 sztywno połączonym z suwakiem.

W pozycji roboczej uchwyt narzędziowy jest bezpiecznie zamocowany za pomocą płaskich złączy zębatych 192 i 193.

Do jednostronnego prześwitu i rozjaśnienia ruch ręczny zacisk i przymocowany do niego podajnik są równoważone obciążeniem umieszczonym w wewnętrznej wnęce ramy. Podpora boczna jest połączona z ładunkiem za pomocą stalowej liny przechodzącej przez rolki prowadzące.

Schemat połączeń

Tokarki karuzelowe przeznaczone są do obróbki detali o dużej masie i średnicy przy stosunkowo niewielkiej długości. W tym celu wrzeciono maszyny znajduje się pionowo - jego górny koniec jest połączony z podkładką, do której przymocowany jest przedmiot obrabiany (do mocowania podkładka ma promieniowo przesuwne krzywki).

Maszyna rotacyjna 1516 pozwala na wykonanie wszystkich operacji obróbkowych typowych dla wyposażenia grupy tokarskiej: toczenie powierzchni, wytaczanie, wiercenie, rozwiercanie otworów, obróbkę elementów stożkowych i cylindrycznych (zarówno na zewnątrz jak i wewnątrz przedmiotu) itp.

Remont maszyn 1516

Remont tokarki jest akceptowalną alternatywą dla zakupu nowego sprzętu. Podczas remontu następuje całkowite przywrócenie cech tokarki, oryginalnie włączonych do jej konstrukcji przez producenta. Jednocześnie koszt gruntownego remontu okazuje się o rząd wielkości mniejszy niż cena nowego sprzętu (biorąc pod uwagę fakt, że wiele maszyn zostało już wycofanych z produkcji, nie można ich kupić jako nowych, a importowane analogi są bardzo drogi!).

![]()

Nasza firma realizuje wyremontować narzędzia maszynowe różne rodzaje. Wysoka jakość praca zależy od dostępności niezbędnych możliwości technologicznych - ponieważ naprawa odbywa się w fabryce przy użyciu nowoczesne materiały i rozwiązania.

W trakcie remontu tokarki 1516 wykonywane są następujące operacje: . całkowity demontaż maszyny (w tym szczegółowy demontaż zespołów i zespołów);

Dokładne rozwiązywanie problemów (określenie listy części do wymiany/remontu);

Korekta geometrii maszyny (w tym szlifowanie prowadnic łoża);

Wymiana pary śrub posuwu poprzecznego;

Całkowita wymiana wszystkich wyrobów gumowych (RTI), a także uszczelek filcowych, środków do usuwania brudu itp.;

Dokładna rewizja wrzeciennika (w razie potrzeby szlifowanie stożka wrzeciona);

Wymiana wszystkich zespołów łożyskowych;

Wymiana kół zębatych w skrzyniach biegów;

Rewizja zespołu zacisku;

Naprawa karmnika i fartucha;

Ocena konika (w razie potrzeby - szlifowanie stożka tulei lub zakładanie nowego);

Wymiana linii energetycznych, połączeń przewodów i innych elementów obwodu elektrycznego;

Na końcu prace naprawcze wszystkie części karoserii maszyny są pomalowane.

Następnie sprzęt przechodzi cykl testowy (zgodnie ze specyfikacją producenta).

Na życzenie klientów montujemy na tokarce przetwornica częstotliwości. Eliminuje to potrzebę stosowania skrzyni biegów. Zmniejsza to koszty energii dla napędu zębatego i straty tarcia, co oznacza, że zwiększa efektywność energetyczną sprzętu. Dodatkowy plus: przetwornica częstotliwości pozwala na bezstopniową zmianę prędkości wrzeciona z bardzo małym krokiem.

Gwarantujemy jakość odnowionego sprzętu oraz zgodność odnowionej tokarki pionowej 1516 ze wszystkimi wymaganiami dotyczącymi precyzji. Jak również poszerzenie swoich możliwości technologicznych poprzez zastosowanie w procesie naprawy nowoczesnych części, zespołów i systemów sterowania elektrycznego CNC.