Temui - mesin bor jig. Mengkoordinasikan mesin bor: jenis dan model.

Di antara peralatan, mesin bor jig disebut "bangsawan" yang aneh, yang dirancang untuk membuat bagian paling kritis - lubang dengan sedikit penyimpangan dalam penempatan relatifnya. Pada mesin seperti itu, ada perangkat pembacaan khusus, yang dengannya benda kerja dapat dipindahkan relatif terhadap pahat dengan kesalahan tidak lebih dari 0,001 mm, dan perangkat kontrol untuk memeriksa penyimpangan dimensi pada bagian-bagian mesin.

Tujuan dari mesin bor jig

Mesin bor jig dirancang untuk memproses lubang pusat-ke-pusat, jarak di antaranya harus dijaga dengan tepat dari permukaan dasar dalam sistem koordinat persegi panjang, tanpa menggunakan alat bantu untuk memandu alat.

Mesin tersebut melakukan pengeboran, penggilingan halus, pengeboran, reaming dan countersinking lubang, kontrol dan pengukuran bagian, penggilingan ujung halus, serta pekerjaan penandaan. Mesin digunakan untuk membuat lubang di bagian tubuh dan perlengkapan, serta konduktor, yang membutuhkan akurasi yang signifikan dalam penempatan lubang bersama, dalam skala kecil, satu bagian dan produksi massal.

Pada mesin, bersama dengan membosankan, menandai dan memeriksa dimensi, termasuk jarak tengah, dilakukan. Dengan menggunakan meja putar yang disertakan dengan mesin, Anda dapat memproses lubang yang ditentukan dalam sistem koordinat kutub, lubang yang saling tegak lurus dan miring, serta permukaan ujung mesin.

![]()

Mesin ini dilengkapi dengan perangkat pembacaan optik yang memungkinkan Anda menghitung bagian bilangan bulat dan pecahan dari ukuran koordinat. Karena perangkat mesin bor jig adalah kombinasi dari mesin pengukur dan mesin pemotong logam, yang bekerja pada peralatan tersebut, dimungkinkan untuk mengontrol bagian yang diproses pada mesin lain.

Dalam operasi normal, mesin bor jig vertikal mampu memberikan akurasi jarak pusat-ke-pusat dalam sistem koordinat dengan orde 0,004 milimeter. Untuk mendapatkan jarak yang lebih akurat antara pusat lubang, mesin bor jig dilengkapi dengan perangkat tampilan digital, yang memberi operator kemampuan untuk mengatur koordinat dengan resolusi sekitar 0,001 milimeter.

Klasifikasi mesin bor jig

Ada mesin bor jig dengan satu dan dua rak. Mereka memiliki mesin satu kolom dalam desain mereka, meja silang, yang dirancang untuk memindahkan benda kerja dalam dua arah yang saling tegak lurus. Gerakan utama disini adalah gerakan putar dari spindel, dan gerakan feed adalah gerakan vertikal dari spindel.

Mesin dua kolom dalam desainnya memiliki meja yang terletak di pemandu. Meja mampu menggerakkan benda kerja yang terpasang ke arah koordinat X. Saat headstock bergerak, sumbu spindel bergerak relatif terhadap produk yang dipasang di meja ke arah koordinat Y.

Berdasarkan tingkat otomatisasi, mesin bor jig dibagi menjadi mesin dengan CNC, tampilan digital dan satu set koordinat, serta dengan perubahan otomatis benda kerja dan alat yang memungkinkan Anda melakukan berbagai pekerjaan penggilingan dengan tingkat akurasi yang tinggi.

Tergantung pada sifat transaksinya, fitur desain dan tujuan, mesin bor jig bersifat universal dan khusus. Mesin universal, pada gilirannya, dibagi menjadi mesin bor horizontal dan mesin bor finishing. Parameter yang paling signifikan untuk semua jenis peralatan mesin adalah diameter poros bor.

Model mesin kalkulasi koordinat

Model mesin bor jig populer dalam desainnya memiliki meja persegi panjang dengan gerakan melintang dan memanjang. Gerakan penyetelan kepala spindel disediakan. Gerakan meja yang dipercepat dan bekerja dalam arah melintang dan memanjang dilakukan penggerak listrik dengan rentang regulasi terluas, yang memungkinkan Anda meningkatkan kekakuan dan produktivitas mesin jig boring selama penggilingan. Mari kita pertimbangkan secara lebih rinci karakteristik teknis dari model populer mesin bor jig.

Mesin bor jig 2a450

Dimensi mesin bor jig 2a450, termasuk perjalanan slide dan meja, adalah 2670 kali 3305 kali 2660 milimeter. Permukaan meja kerja memiliki dimensi 1100 kali 630 milimeter. Berat mesin, tidak termasuk massa aksesori dan kabinet listrik, adalah 7.300 kilogram. Dengan mesin ini, dimungkinkan untuk mencapai diameter pengeboran maksimum 30 milimeter dan lubang bor maksimum 250 milimeter saat menggunakan produk dengan berat maksimum 600 kilogram. Kecepatan spindel mencapai 50-2000 rpm, kecepatan pergerakan produk selama penggilingan mencapai 30-200 rpm. Saat menggunakan mesin jig boring 2a450 daya motor listrik mencapai 4,5 VKt, frekuensi putaran 1800 rpm.

Mesin bor jig 2d450

Mesin bor jig 2d450 memiliki dimensi berikut (dengan slide dan perjalanan meja) - 3305 kali 2705 kali 2800 milimeter. Permukaan kerja memiliki dimensi 1100 kali 630 milimeter. Berat mesin tanpa kabinet listrik dan aksesori yang diperlukan adalah 7800 kilogram. Diameter lubang terbesar adalah 250 milimeter, sementara dimungkinkan untuk menggunakan produk dengan berat hingga 600 kilogram. Kecepatan spindel adalah 50-2000 per menit. Daya motor listrik yang terpasang pada mesin adalah 2 VKt, kecepatan putar 700 rpm.

Mesin bor koordinat 2v440a

Dimensi mesin bor jig 2v440a, termasuk slide dan travel table, adalah 2520 kali 2195 kali 2430 milimeter. Panjang permukaan meja kerja adalah 800, dan lebarnya 400 milimeter. Massa mesin dengan aksesori eksternal adalah 3630 kilogram. Saat menggunakan mesin bor jig 2v440a, dimungkinkan untuk mencapai diameter pengeboran maksimum pada material padat 25 milimeter dan diameter pengeboran maksimum 250 milimeter saat menggunakan produk dengan berat maksimum 320 kilogram. Batas kecepatan spindel mencapai 50-2000 rpm per menit, daya motor listrik 2,2 WK, kecepatan putaran 800 rpm.

Mesin bor jig 2431

Model 2431 memiliki dimensi keseluruhan - 1900 kali 1445 kali 2435 milimeter dan berat tanpa peralatan listrik - 2510 kilogram. Massa peralatan listrik untuk mesin bor jig 2431 adalah 420 kg dan satu set aksesori 380 kg. Dimensi permukaan meja kerja - 560 kali 320 milimeter. Saat menggunakan model ini, diameter pengeboran maksimum 18 milimeter dan diameter pengeboran maksimum 125 milimeter dicapai saat menggunakan produk dengan berat maksimum 250 kilogram. Batas kecepatan spindel per menit adalah dari 75 hingga 3000 rpm, daya total motor listrik adalah 2,81 WK, daya motor utama adalah 2,2 KW.

Mesin bor jig 2421

Dimensi mesin bor jig 2421 adalah 900 kali 1615 kali 2207 milimeter. Desktop memiliki dimensi 450 kali 250 milimeter. Massa mesin dengan satu set aksesori adalah 1610 kilogram. Dengan menggunakan model ini, dimungkinkan untuk mencapai diameter pengeboran maksimum pada material padat 12 milimeter dan lubang bor maksimum 80 milimeter saat menggunakan produk dengan berat maksimum 150 kilogram. Kecepatan spindel berkisar antara 135 hingga 3000 rpm. Daya motor listrik - 10 VKt.

Dengan demikian, mesin bor jig melakukan fungsi yang paling penting - membuat lubang dan mengendalikan penyimpangannya. Mesin ini dilengkapi dengan perangkat indikasi digital, yang memungkinkan operator untuk mengatur koordinat dengan resolusi 0,001 mm, serta perangkat pembacaan untuk membaca bagian bilangan bulat dan pecahan dari ukuran koordinat.

pengantar

1. Perangkat dan prinsip pengoperasian mesin bor jig

2. Perhitungan kriteria

2.2 Perhitungan kriteria

3. Prospek pengembangan mesin bor jig

Kesimpulan

Bibliografi

pengantar

Mesin bor dirancang untuk memproses bagian dalam produksi tunggal dan batch. Ini mesin universal, di mana dimungkinkan untuk melakukan pengeboran lubang yang kasar dan halus, memutar permukaan silinder luar dan ujung lubang, pengeboran, lubang countersinking dan reaming, bidang penggilingan, threading dan operasi lainnya. Variasi besar berbagai macam pemrosesan, dilakukan pada mesin bor, dalam beberapa kasus memungkinkan untuk menyelesaikan pemrosesan suatu bagian tanpa memindahkannya ke mesin lain, yang sangat penting untuk teknik berat.

fitur karakteristik mesin bor adalah adanya spindel horizontal (atau vertikal), yang membuat gerakan umpan aksial. Terlampir pada poros alat pemotong- batang bor dengan pemotong, bor, countersink, pemotong frais, keran, dll. Mesin bor dengan kontrol program, yang mengurangi waktu pergantian, meningkatkan produktivitas tenaga kerja dan kualitas pemrosesan, banyak digunakan.

Tergantung pada sifat operasi yang dilakukan, tujuan dan fitur desain, mesin bor dibagi menjadi universal dan khusus. Pada gilirannya, mesin universal dibagi menjadi pemboran horizontal, pemboran jig dan pemboran berlian (finishing boring). Untuk semua jenis peralatan mesin, parameter paling signifikan yang menentukan semua dimensi utama mesin adalah diameter poros bor.

1. Perangkat dan prinsip pengoperasian mesin bor koordinat

peralatan mesin

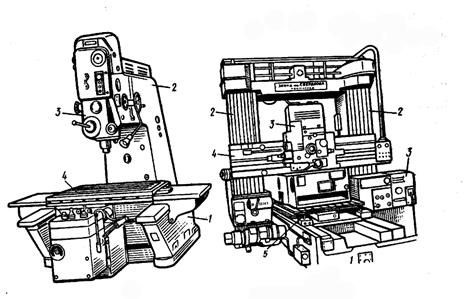

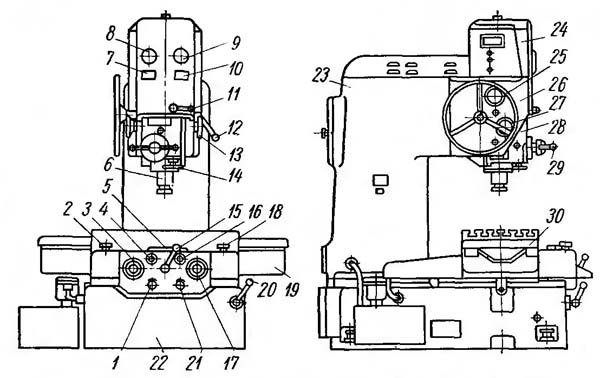

Mesin bor koordinat dirancang untuk lubang pemesinan dengan koordinat yang tepat. Mesin jenis ini memiliki dua versi: kolom tunggal (Gbr. 1, a) dan dua kolom (Gbr. 1, b). Bagian utama dari mesin bor koordinat tunggal adalah bingkai 1, rak 2, kepala bor 3, meja dengan kereta luncur 4. Mesin bor koordinat ganda 2E470A memiliki bagian utama sebagai berikut: bingkai 1, rak 2, kepala membosankan 3, lintasan 4, meja kerja 5 .

Benda kerja dipasang pada bidang meja, alat pemotong dipasang pada poros kepala bor. Bergantung pada ketinggian benda kerja, lintasan dan kepala bor diatur ke ketinggian tertentu dan diperbaiki. Pengaturan spindel ke koordinat yang ditentukan dilakukan dengan menggerakkan meja dalam dua arah yang saling tegak lurus (saat bekerja pada mesin satu kolom) atau memindahkan meja dalam arah memanjang di sepanjang pemandu tempat tidur dan kepala bor di melintang arah sepanjang lintasan (dalam hal bekerja pada mesin tipe portal dua kolom). Fitur desain, pemasangan dan perawatan mesin jig boring adalah:

kehadiran perangkat korektif yang mengkompensasi kesalahan pitch sekrup timah (pada model mesin yang lebih lama);

penggunaan perangkat optik untuk membaca koordinat; penggunaan pemandu rol yang merasakan massa kereta luncur, meja, produk, dan gaya potong;

presisi tinggi dari pemrosesan suku cadang dan perakitan unit dan kualitas tinggi permukaan yang diproses; ketahanan getaran yang baik dan fondasi besar; suhu kamar konstan dalam (20

1.5) C;kualifikasi tinggi pekerja yang melayani mesin; tunjangan minimum dan diatur untuk pemrosesan lubang.

Gambar 1. Mengkoordinasikan mesin bor:

a - kolom tunggal: 1 - tempat tidur, 2 - dudukan, 3 - kepala membosankan, 4 - meja dengan kereta luncur;

b - dua kolom: 1 - tempat tidur, 2 - rak, 3 - kepala bor, 4 - melintang, 5 - desktop

Mesin bor jig vertikal satu kolom dirancang untuk lubang pemesinan dengan sumbu presisi, dimensi di antaranya diberikan dalam sistem koordinat persegi panjang.

Selain itu, mesin juga memungkinkan:

pemotongan benang;

Penggilingan halus permukaan dengan penggilingan muka atau ujung;

pemangkasan berakhir;

Menandai dan mengontrol dimensi linier pada bagian.

Meja putar yang disertakan dengan mesin memungkinkan lubang pemesinan yang ditentukan dalam sistem koordinat kutub, serta lubang dan bidang yang saling tegak lurus dan miring.

Dalam kondisi operasi normal, alat berat memberikan akurasi jarak pusat-ke-pusat saat memproses dalam sistem koordinat persegi hingga 0,06 mm.

Mesin dilengkapi dengan berbagai alat dan aksesori untuk pengeboran dan lubang bor, threading, penggilingan dan penandaan:

amunisi:

Collet dengan satu set collet,

pengeboran,

berulir,

Membosankan.

lengan adaptor untuk alat dengan lancip Morse

punjung untuk pemotong

set bar membosankan

pemegang alat universal dan pemegang alat dengan umpan yang tepat

pencari pusat mikroskop, pencari pusat mandrel

inti musim semi

pusat instalasi

· berbagai pemotong membosankan, bor, reamers, pemotong, keran.

Mesin bor koordinat mod.2E450

Mod mesin. 2E450A - kolom tunggal dengan dimensi meja 630x1120 mm, dilengkapi dengan sistem pengukuran optik dengan pembacaan di layar, perangkat untuk koordinat pra-pengaturan, penghentian otomatis meja dan kereta luncur pada posisi yang telah ditentukan menggunakan indikator nol fotolistrik. Standar panjang adalah ukuran garis kaca datar. Periode rotasi spindel dilakukan dari motor listrik yang dapat disesuaikan arus searah melalui gearbox tiga kecepatan. Dalam setiap tahap, kecepatan spindel disesuaikan secara bertahap dalam kisaran 50-2500 rpm. Umpan spindel juga sangat bervariasi melalui variator gesekan. Ada mekanisme shutdown otomatis umpan spindel pada kedalaman tertentu. Klem meja mekanis dan penjepit manual dari headstock disediakan. Akurasi pengaturan koordinat adalah 0,004 mm, akurasi diameter lubang bor diperbolehkan tidak lebih dari 0,005 mm.

Mesin bor koordinat mod.2D450

Mod mesin bor koordinat tunggal. 2D450 dengan permukaan meja kerja 630x1120 mm. dilengkapi dengan perangkat optik yang memungkinkan penghitungan bagian bilangan bulat dan pecahan dari ukuran koordinat. Mesin ini dapat digunakan baik di toko perkakas maupun di toko produksi untuk pemesinan suku cadang yang presisi tanpa peralatan khusus. Dalam kondisi operasi normal, mesin memberikan akurasi pengaturan jarak pusat-ke-pusat dalam sistem koordinat persegi panjang 0,004 mm. dan di sistem kutub - 5 detik busur. Keakuratan jarak antara sumbu lubang, dikerjakan dalam kondisi normal untuk pengeboran koordinat, 0,006 mm.

Pengaturan sumbu lubang pada produk relatif terhadap sumbu spindel ke koordinat yang diperlukan dilakukan dengan pergerakan meja atau kereta luncur, yang pergerakannya dikendalikan oleh perangkat optik khusus. Yang terakhir didasarkan pada penggaris yang tepat, dipasang dalam satu kasus di atas meja (penggaris bergerak), yang lain - pada bingkai (penggaris tetap). Penggaris meja memiliki 1000 divisi presisi tinggi hingga 1 mm, penggaris tempat tidur - 630 divisi. Sapuan diproyeksikan ke layar matte pada perbesaran 75x. Untuk mengevaluasi seperseratus dari satu interval penggaris di bidang layar, ada skala dengan 100 pembagian. Untuk mendapatkan pembacaan presisi tinggi, ada skala tambahan di layar yang memungkinkan pembacaan hingga 0,001 mm.

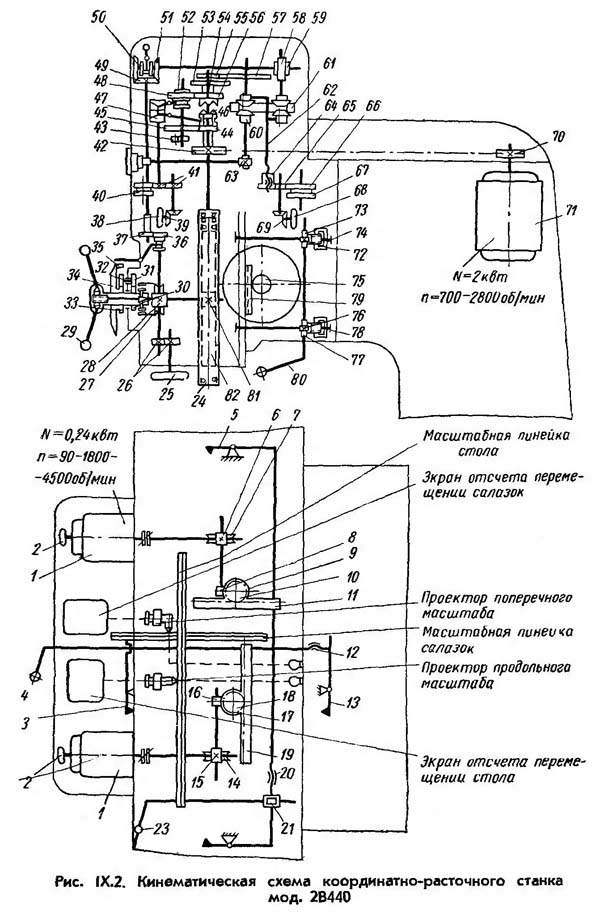

Beras. 2. Skema kinematik dari mod mesin. 2D450

Gambar 2 menunjukkan diagram kinematik mod mesin. 2D450. Rantai gerakan utama menentukan putaran spindel dengan alat pemotong, yang dilakukan dari motor DC 1 yang dapat disesuaikan melalui penggerak sabuk 2-3, poros I, roda gigi 6-7, poros II, roda atau 7- 10 sampai spindel III. Kecepatan spindel berubah secara bertahap dengan mengatur motor listrik 1 pada kisaran 700-2800 rpm. Tahap perpindahan kecepatan dari gearbox dua tahap dilakukan oleh roda tangan 11 melalui transmisi rantai 4-5. Kecepatan dikendalikan oleh tachogenerator yang dipasang pada poros I.

Pasokan vertikal selongsong, spindel dilakukan dari motor listrik terpisah 17 DC dengan berbagai regulasi. Rotasi melalui roda gigi cacing 18-19, poros splined IV, roda gigi 20-21, poros V dan pasangan cacing 22-23, kopling gesekan dengan rel 25 dari selongsong spindel. Pegangan 40 dengan kopling mati, Anda dapat menaikkan atau menurunkan selongsong spindel secara manual. Untuk gerakan selongsong yang lebih tepat, ada roda tangan 41 yang terhubung ke poros V dengan roda kerucut 42-43. Shutdown otomatis pengumpanan selongsong spindel ketika kedalaman pengeboran yang ditentukan tercapai dilakukan dengan mematikan 17 dengan sakelar mikro.

Gerakan penyetelan kepala spindel terbuat dari motor asinkron 12 melalui worm gear 13-14 dan rack and pinion 15-16. Benda kerja dipindahkan dalam sistem koordinat persegi panjang dengan menggerakkan meja dalam arah memanjang dan geser dalam arah melintang dari dua motor DC independen 44 dan 26 melalui roda gigi cacing serupa 27-28 dan 31-32, roda gigi miring 35-36 dan 37-38, roda gigi rak dan pinion 29-30 dan 33-34.

Untuk memasang meja, kereta luncur dan kepala spindel masuk ketentuan yang diperlukan klem terpadu digunakan.

Tabel 1.

Berbagai model mesin bor jig

| Model | Karakteristik |

| 2A450 | Mesin dengan sistem referensi koordinat optik di sepanjang sumbu X dan Y |

| 2A450AF10, 2D450AF10 | Peralatan mesin dengan sistem pembacaan dan pengukuran elektronik, termasuk perangkat tampilan digital, di sepanjang sumbu X dan Y. Mode roda gila elektronik. |

| 2L450AF11-01 | Mesin dengan perangkat indikasi digital di sepanjang sumbu X, Y dan Z dan set koordinat awal di sepanjang sumbu X dan Y. Ada mode pelacakan posisi dan mode roda gila elektronik dengan resolusi pergerakan tabel 0,001 dan 0,01 mm |

| 2E450AFZ0 | Alat mesin dengan perangkat CNC, dengan kemampuan untuk mengatur program pemrosesan dalam mode interaktif di sepanjang sumbu X dan Y dan indikasi digital koordinat di sepanjang sumbu Z. |

| 2L450AF4 | Mesin dengan CNC, dengan kontur di sepanjang sumbu X, Y, dan Z. Monitor grafis memungkinkan Anda men-debug program tanpa bergerak di sepanjang sumbu. Program bagian dapat disiapkan secara online dengan file teks standar atau sistem otomatis. |

2. Perhitungan kriteria

2.1 Kriteria pengembangan objek teknis

Di antara parameter dan indikator yang mencirikan objek teknis apa pun, selalu ada yang cenderung berubah secara monoton untuk waktu yang lama atau cenderung bertahan pada level tertentu ketika batasnya tercapai. Indikator-indikator ini diakui oleh semua orang sebagai ukuran kesempurnaan dan kemajuan, dan mereka memiliki pengaruh kuat pada pengembangan kelas individu objek teknis dan teknologi secara keseluruhan.

Parameter dan indikator seperti itu disebut kriteria untuk pengembangan objek teknis. Pentingnya mereka dapat dinilai dari fakta bahwa kemajuan teknis di bidang objek teknis apa pun biasanya terdiri dari peningkatan beberapa kriteria tanpa memperburuk (setidaknya tanpa memperburuk secara signifikan) yang lain. Saat membentuk sistem kriteria pengembangan, sejumlah kondisi harus dipenuhi:

Keterukuran: sebagai kriteria pengembangan, hanya parameter objek teknis seperti itu yang dapat diambil, yang memungkinkan kemungkinan penilaian kuantitatif sesuai dengan salah satu skala pengukuran;

Keterbandingan: kriteria pengembangan harus memiliki dimensi yang memungkinkan Anda untuk membandingkan objek teknis dari waktu dan negara yang berbeda;

Pengecualian: hanya parameter objek teknis seperti itu yang dapat dianggap sebagai kriteria pengembangan, yang terutama mencirikan keefektifannya dan memiliki pengaruh yang menentukan;

Minimalitas dan independensi: seluruh rangkaian kriteria pengembangan harus hanya berisi kriteria yang tidak dapat diturunkan secara logis dari kriteria lain dan tidak dapat menjadi konsekuensi langsungnya.

Penilaian tingkat teknis dan kualitas produk dilakukan dengan analisis komparatif (komparatif) dengan urutan sebagai berikut:

Produk dasar dipilih (varian ideal, analog atau prototipe);

Nilai numerik dari indikator teknis dan ekonomi utama dari produk yang dievaluasi dan dasar terungkap:

Tingkat indikator relatif dari tingkat teknis dan kualitas dihitung;

Nilai indikator umum dari tingkat teknis dan kualitas produk dihitung.

Perlu dicatat bahwa kondisi utama untuk membandingkan perkiraan dan produk dasar- komparabilitas elemen produk, identitas tujuan fungsional.

Sebagai produk dasar untuk perbandingan, sampel nyata terbaik dari jenis ini dan ukuran standar produk, yang tersedia dalam praktik dunia, dipilih. Itu bisa domestik dan asing dan disebut analog. Terkadang, ketika memecahkan masalah untuk modernisasi produk jenis ini, produk prototipe diambil sebagai produk dasar, yang diperbaiki dengan menghilangkan kekurangan yang ada.

Dalam beberapa kasus, peralatan masa depan dapat diambil sebagai produk dasar - pilihan yang ideal. Indikator yang mencirikan varian ideal dalam hal tingkat teknis dan kualitas dihitung berdasarkan hukum perkembangan teknologi jenis ini sesuai dengan kriteria pengembangan.

Saat mengevaluasi tingkat teknis dan kualitas produk, nilai parameter dimensi utama (kapasitas, permukaan kerja, volume yang berguna, dll.) tidak boleh berbeda dari nilai untuk produk dasar lebih dari 20%.

2.2 Perhitungan

Meja 2.

Data teknis mesin bor jig dengan permukaan meja kerja 630x1120 mm

| Tahun terbit | Model mesin | Diameter pengeboran/pengeboran terbesar, mm | Jangkauan spindel, mm | Jarak terbesar dari ujung ke permukaan meja kerja, mm | Batas kecepatan spindel, rpm | daya, kWt | Berat, kg | Ukuran | ||

| Panjang, mm | Lebar, mm | Tinggi, mm | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | 12 |

| 1968 | 2A450 | 30/250 | 710 | 750 | 50-2000 | 2,0 | 7800 | 2670 | 3305 | 2660 |

| 1973 | 2D450 | 30/250 | 710 | 800 | 50-2000 | 2,2 | 7800 | 3305 | 2705 | 2800 |

| 1978 | 2450A | 40/250 | 715 | 750 | 32-2000 | 6,3 | 7920 | 2430 | 2750 | 3400 |

| 1983 | 2E450AF1-1 | 30/250 | 710 | 770 | 10-2000 | 7,2 | 8500 | 2760 | 2765 | 3000 |

| 1990 | 2E450A | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8050 | 3350 | 2500 | 2885 |

| 1992 | 2E450AF30 | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8000 | 2760 | 2980 | 2980 |

Menganalisis data yang disajikan, dimungkinkan untuk menyusun nomenklatur kriteria untuk pengembangan mesin jig bor. Mari kita hitung kriteria yang diteliti, yang hasil perhitungannya disajikan pada Tabel 2.

1. Konsumsi bahan tertentu.

di mana: K m - konsumsi bahan spesifik. (kg / mm.)

M - massa (kg)

N adalah nilai parameter utama (mm).

2. Intensitas energi spesifik.

dimana: E y - intensitas energi spesifik (kW / m);

P - daya (kW);

N adalah nilai parameter utama (m).

3. Area spesifik yang ditempati oleh mesin.

di mana: S y – area spesifik yang ditempati demikian. (m2 / m)

S - area yang ditempati oleh mesin (m 2)

N - unit parameter utama (m)

4. Satuan daya motor listrik per satuan massa mesin.

Tabel 3. Kriteria pengembangan.

Berdasarkan data yang diperoleh dari kriteria pengembangan, kami akan membuat grafik, berkat itu kami dapat melacak tren dalam kriteria dan membuat perkiraan untuk tahun 2007.

2.3 Menentukan perubahan kriteria

Intensitas energi spesifik

Mengingat perubahan nilai konsumsi energi spesifik mesin, tren peningkatan parameter ini dapat dilacak. Dengan menggunakan metode aproksimasi, dimungkinkan untuk membuat prakiraan untuk tahun 2007, nilai parameternya adalah 45 kW/m.

Konsumsi bahan tertentu

Dengan menggunakan metode pendekatan tren, kami menemukan tingkat kriteria pada tahun 2007. Dengan tingkat probabilitas tertentu, kita dapat menyatakan bahwa nilai kriteria adalah 32 kg/mm.

Satuan daya per satuan massa

Kurva yang dihasilkan menunjukkan peningkatan yang jelas dalam satuan daya per satuan massa mesin bor jig. Dengan menggunakan metode aproksimasi, kita dapat mengasumsikan kemungkinan arti parameter ini pada tahun 2007, yang akan menjadi 1,42 W/kg.

Area khusus yang ditempati

Dengan menggunakan metode pendekatan tren, kami menemukan tingkat kriteria pada tahun 2007. Dengan tingkat probabilitas tertentu, kita dapat mengatakan bahwa nilai kriteria akan berkurang dan berjumlah 30 m 2 /m.

3. Prospek untuk pengembangan lebih lanjut dari jig-boring

peralatan mesin

Modernisasi workover

Saat ini di industri Rusia ada armada besar mesin bor jig yang usang secara moral dan fisik dari model 2A450, 2D450, 2E450 dan modifikasinya. Usia mesin ini mencapai 30-40 tahun, sehingga solusi desainnya tidak memenuhi persyaratan modern untuk mesin. Selain itu, keausan unit yang tinggi dan hilangnya parameter akurasi menyebabkan masalah dengan pengoperasiannya. Semua ini membutuhkan pembaruan peralatan mesin, tetapi sebagian besar perusahaan di lingkungan ekonomi saat ini tidak memiliki dana yang cukup untuk ini. Oleh karena itu, di bawah kondisi ini, secara ekonomis layak untuk memodernisasi peralatan yang ada, sebagai akibatnya konsumen akan menerima mesin modern, yang desainnya akan mewujudkan pengalaman bertahun-tahun dalam produksi peralatan mesin yang memenuhi semua persyaratan untuk pointing (untuk mesin ini), dilengkapi dengan komponen dan sistem kontrol modern. Pada saat yang sama, pelanggan, setelah menyerahkan mesin untuk modernisasi, mungkin tidak menunggu seluruh siklus produksi mesin dimodernisasi, tetapi untuk menerima mesin modern model ini (atau mesin model lain) dari stok mesin yang tersedia di pabrik. Dalam hal ini, perkiraan biaya mesin yang diserahkan akan dipotong dari harga mesin yang dibeli.

Komponen utama modernisasi mesin jig boring dengan kontrol manual pada umumnya adalah:

· pemasangan sistem pembacaan dan pengukuran elektronik, yang mencakup konverter fotolistrik perpindahan linier tipe LIR dan perangkat indikasi digital sebagai pengganti perangkat pembacaan optik;

· penggunaan pengontrol yang dapat diprogram untuk membangun sirkuit listrik mesin alih-alih sirkuit kontrol relai;

· sekrup bola dan motor listrik DC torsi tinggi yang dapat disesuaikan di penggerak meja dan gerakan kereta luncur alih-alih roda gigi rak dan pinion, motor listrik DC sederhana yang dapat disesuaikan, dan roda gigi cacing;

pemasangan klem pneumo dari meja dan kereta luncur alih-alih klem elektromekanis;

· mekanisasi pergerakan kotak spindel;

· penerapan desain penggerak perpindahan selongsong dengan motor DC yang dapat disesuaikan.

Kesimpulan

dalam nya makalah Saya mengembangkan nomenklatur kriteria pengembangan untuk mesin bor jig dengan permukaan meja 630x1120mm, dengan mengambil parameter utama diameter terbesar membosankan. Saya menganalisis dinamika kriteria ini berdasarkan produksi peralatan mesin selama bertahun-tahun. Saya mengetahui karena faktor apa perubahan nilai kriteria terjadi. Dia memberikan diagram mesin, menggambarkan perangkatnya, prinsip operasi. Dia menganalisis ketergantungan indikator spesifik (konsumsi energi spesifik, konsumsi material) pada ukuran mesin.

Dia memberikan perkiraan nilai-nilai kriteria untuk tahun 2007. Nilai numerik dari indikator diberikan dalam bentuk tabel dan grafik. Saya menyelesaikan pekerjaan dengan deskripsi prospek pengembangan mesin bor jig.

Bibliografi:

1. Polovinkin A.I. Dasar-dasar kreativitas rekayasa. - L: Mashinostroenie, 1988, -368s.

2. Belik V.G. Tingkat teknis mesin dan perangkat: cara memperbaikinya. - Kyiv, Teknik, 1991.-200s.

3. Mogunov V.I. Mesin pemotong logam. Referensi cepat. - M.: Gosinti, 1964. -505s.

4. Buku referensi nomenklatur. Mesin pemotong logam universal yang diproduksi oleh perusahaan Minstankoprom pada 1978-1979 - M.: NIIMASH, 1968. - 219p.

5. Mesin pemotong logam. Direktori direktori. Bagian 3 - Peralatan mesin dari kelompok pengeboran dan pengeboran - M .: NIIMASH, 1973.

6. Mesin pemotong logam. Direktori direktori. Bagian 2 - Peralatan mesin dari kelompok pengeboran dan pengeboran. - M.: NIIMASH, 1965.

7. Mesin pemotong logam. Ed. VE. Pusha.-M.: Mashinostroenie, 1986. -571s.

8. Uni Soviet Minstankoprom. Mesin pengerjaan logam universal yang diproduksi oleh perusahaan Minstankoprom pada tahun 1973-1974. Buku referensi nomenklatur. - M.: NIIMASH, 1973. -173p.

9. Uni Soviet Minstankoprom. Mesin pengerjaan logam universal yang diproduksi oleh perusahaan Minstankoprom pada tahun 1970. Buku referensi tata nama. - M.: NIIMASH, 1970.- 123p.

10. Mesin pemotong logam. Katalog nomenklatur. Bagian 1. 1992-1993 - M.: ENIMS, VNIITEMR, 1992.

11. Mesin pemotong logam. Katalog nomenklatur. Bagian 1. 1990-1991 - M.: VNIITEMR, 1990.

12. Mesin pemotong logam. Ed. N.S. Koleva.-M.: Teknik, 1980.-500-an.

13. Smirnov A.I. Perspektif teknologi rekayasa. -M.: 1992

14. Smirnov V.K. Turner-borer: Proc. Untuk SPTU. – Edisi ke-5, direvisi. dan tambahan - M.: Lebih tinggi. sekolah, 1987. - 255 hal.

Ke mesin bor jig 2455AF10

Selain memproses lubang pada mesin, dimungkinkan untuk menghasilkan penggilingan setengah jadi dan akhir dari bidang dan kontur keriting.

Mesin tidak hanya mesin untuk pemrosesan yang tepat dari berbagai produk, tetapi juga mesin pengukur yang memungkinkan pengukuran akurat dalam sistem koordinat persegi panjang. Di hadapan meja putar datar atau universal, pengukuran koordinat sudut yang tepat juga dimungkinkan.

Presisi dan kekakuan mesin yang tinggi, deformasi suhu yang kecil, dan kontrol yang nyaman memungkinkan pemrosesan produk dengan presisi tinggi dan menggunakannya dalam berbagai industri industri.

Pada mesin yang ditingkatkan, sistem referensi optik diganti dengan sistem referensi "indikasi digital" dari pergerakan meja, headstock, dan selongsong spindel dengan resolusi 0,001 mm, yang memungkinkan mesin digunakan sebagai mesin pengukur yang akurat untuk menandai pekerjaan, memeriksa dimensi linier dan jarak pusat.

Dengan menggunakan meja putar yang disertakan dengan mesin, dimungkinkan untuk membuat lubang dan bidang yang terletak pada sudut yang berbeda satu sama lain.

2455A F10

Ke mesin bor jig 2A450AF10

Mesin bor jig vertikal satu kolom dirancang untuk lubang pemesinan dengan pengaturan sumbu yang tepat, dimensi di antaranya diberikan dalam sistem koordinat persegi panjang.

Bersamaan dengan pengeboran, pengeboran, penggilingan halus, penandaan dan kontrol dimensi linier, khususnya jarak pusat-ke-pusat, dapat dilakukan pada mesin.

Menggunakan tabel putar, dimungkinkan untuk memproses lubang yang ditentukan dalam sistem koordinat kutub, lubang miring dan saling tegak lurus, dan bidang ujung belok. berbeda secara struktural dalam hal:

penjepit meja, kereta luncur ( X, Y ) dan headstock digerakkan oleh pneumatik;

gerakan kepala spindel dilakukan dari el. mesin.

Dengan menggunakan meja putar yang disertakan dengan mesin, dimungkinkan untuk membuat lubang dan bidang yang terletak pada sudut yang berbeda satu sama lain.

Karakteristik teknis utama dari model peralatan mesin 2D450A F10

Ke mesin bor jig 2A459AF4

Mesin bor jig horizontal CNC dengan meja berputar.

Mesin ini dirancang untuk melakukan operasi membosankan dan penggilingan dengan akurasi dan produktivitas tinggi, serta reaming, countersinking, reaming, pemotongan ujung, threading dengan keran, dilakukan sesuai dengan program yang diberikan. Mesin memiliki kemampuan untuk bekerja dalam mode manual "Indikasi digital".

Ruang lingkup mesin adalah produksi massal suku cadang presisi tinggi tunggal, skala kecil, di toko perkakas dan mekanik di pabrik pembuatan mesin.

Fitur karakteristik mesin adalah pembuatan lubang terletak pada sumbu yang sama, sejajar, tegak lurus atau terletak pada sudut sewenang-wenang, sejajar dengan cermin sumbu meja dengan akurasi tinggi baik dalam geometri maupun dalam posisi relatifnya.

Karakteristik teknis utama dari model peralatan mesin 2A459A F4

Ke mesin bor jig 2E440AF10

Mesin bor koordinat tunggal vertikal. Dirancang untuk memproses lubang pada konduktor, perlengkapan dan bagian, bila perlu untuk mencapai akurasi tinggi dalam posisi relatif lubang yang sedang dikerjakan.

Pada mesin, Anda juga dapat melakukan penandaan dan verifikasi dimensi linier dan jarak pusat-ke-pusat. Kehadiran gerakan mekanis meja dan kereta luncur memungkinkan Anda melakukan pekerjaan penggilingan ringan pada mesin.

Mesin ini dilengkapi dengan sistem pembacaan dan pengukuran elektronik tipe “Indikasi Digital”, penggerak frekuensi feed dan gerakan utama, lengkap dengan motor asinkron.

Karakteristik teknis utama dari model peralatan mesin 2E440A F10

Ke mesin bor jig 2V440AF4

Perbedaan utama dari mod mesin bor koordinat. 2E440AF10 adalah: ukuran yang lebih besar meja, peningkatan gerakan meja dan kereta luncur, lancip spindel internal - (spesifikasi 5 °) .

Di berbagai bidang kegiatan produksi peralatan seperti mesin bor jig sering digunakan. Peralatan ini paling sering digunakan dalam metalurgi, industri pembuatan mesin. Tujuan utama dari kelompok mesin ini adalah perawatan permukaan logam, melakukan operasi seperti itu dengan benda kerja seperti membosankan, meninju lubang, countersinking dan banyak operasi lainnya.

Mesin bor jig perangkat

Sebenarnya, mesin bor jig benar-benar melakukan semua fungsi yang dilakukan mesin konvensional, tetapi keuntungannya adalah peralatan tersebut melakukan semua tindakan dengan tingkat akurasi yang tinggi. Keakuratan bagian pemrosesan oleh mesin dicapai dengan fakta bahwa peralatan ini dilengkapi dengan semua jenis elemen yang bersifat optik, mekanis, dan otomatis.

Detail pada mesin bor jig dapat diproses baik secara serial maupun tunggal, tergantung pada jenis perusahaan tempat peralatan ini beroperasi.

Elemen kerja utama dari peralatan ini, seperti pada mesin bubut lainnya, adalah spindel, yang dapat ditempatkan di dalam mesin, baik dalam posisi horizontal maupun vertikal. Pada poros itu sendiri, semua jenis alat sudah terpasang tambahan, yang dengannya pekerjaan akan dilakukan. Misalnya, elemen kerja tersebut dapat berupa batang bor pemotong, countersink, bor, dan peralatan penggilingan.

Sampai saat ini, yang paling umum adalah mesin bor jig yang melakukan pekerjaan dengan cara numerik kontrol program, peralatan ini memungkinkan Anda melakukan semua pekerjaan dengan akurasi tinggi dan meminimalkan biaya personel yang memperbaiki mesin.

Jenis mesin bor jig

Mesin bor koordinat diklasifikasikan menjadi mesin kolom tunggal dan kolom ganda. Prinsip pengoperasian mesin ini serupa dan adalah sebagai berikut. Benda kerja untuk pemrosesan selanjutnya dipasang di atas meja, yang dilakukan dengan cara bidang koordinat untuk mencapai akurasi terbesar dalam memproses bagian tersebut. Alat itu sendiri, yang diperlukan untuk jenis pekerjaan tertentu, dipasang pada elemen spindel. Spindel itu sendiri diatur menggunakan koordinat tabel, untuk kontak yang tepat dengan benda kerja selama pemrosesan. Untuk melakukan ini, tabel dipindahkan hingga dipasang persis seperti yang dibutuhkan pekerjaan.

Keuntungan utama menggunakan mesin bor jig adalah dilengkapi dengan perangkat korektif khusus yang memungkinkan meminimalkan kesalahan saat memproses benda kerja. Koordinat itu sendiri dibaca secara otomatis, melalui perangkat optik, yang mengukur nilai yang diperlukan untuk mengatur benda kerja.

Karakteristik mesin bor jig

Peralatan ini memiliki karakteristik ketahanan getaran yang sangat baik, yang membuatnya aman untuk bekerja pada peralatan tersebut. Di samping itu karakteristik ini langsung mempengaruhi keakuratan peralatan yang akan bekerja.

Unit kerja utama dari peralatan ini mencakup elemen-elemen seperti rak, lintasan, kepala bor itu sendiri, perangkat spindel, dan meja kerja. Semua peralatan dipasang pada rangka baja padat, yang merupakan platform stabil dengan massa besar, yang memastikan imobilitasnya selama bekerja.

Mesin bor jig adalah peralatan level tinggi selain itu, serbaguna dalam operasi. Mesin ini juga mampu melakukan pekerjaan seperti penggilingan permukaan, serta mesin dapat digunakan untuk memotong ujung dan menandai benda kerja. Dengan demikian, dengan memiliki peralatan ini, Anda dapat menghindari biaya tambahan untuk pembelian peralatan kerja bantu, karena mesin ini melakukan berbagai fungsi.

Informasi tentang produsen mesin bor jig 2V440A

Produsen mesin bor jig 2B440A Pabrik Kuibyshev dari Mesin Bor Koordinat, Stan-Samara CJSC didirikan pada tahun 1963.

Sejarah pabrik mesin bor koordinat Kuibyshev dimulai pada tahun 1963, ketika tahap pertama dari perusahaan ini ditugaskan. Tim muda pabrik dalam waktu singkat menguasai produksi peralatan mesin presisi tinggi dan sudah pada tahun 1966 memproduksi beberapa ratus di antaranya.

Pabrik tersebut tidak ada lagi pada tahun 1991, dan area produksi beberapa perusahaan peralatan mesin telah dibuka, yang terus memproduksi mesin bor jig, terlibat dalam perbaikan dan modernisasi mereka. Pabrik mesin bor jig "Stan-Samara" CJSC, Perusahaan Riset dan Produksi Samara mesin bor jig, CJSC, "Stankoservis" LLC, dll.

Mengkoordinasikan mesin bor. Informasi Umum

Sinonim: mesin bor jig, mesin bor jig.

Mesin bor jig dirancang untuk memproses lubang pada konduktor, perlengkapan dan bagian yang membutuhkan presisi tinggi. posisi relatif lubang (dalam 0,005 - 0,001 mm), tanpa menggunakan alat untuk memandu alat.

Mesin ini dapat digunakan untuk pengeboran, pengeboran, countersinking dan reaming lubang, penggilingan ujung yang halus, pengukuran dan kontrol suku cadang, serta pekerjaan penandaan.

Mesin dapat digunakan untuk memproses lubang di konduktor, perlengkapan dan bagian yang membutuhkan akurasi tinggi dalam posisi relatif lubang. Bersamaan dengan pemboran, penandaan dan pemeriksaan dimensi linier, khususnya jarak pusat-ke-pusat, dapat dilakukan pada mesin. Dengan menggunakan meja putar dan aksesori lain yang disertakan dengan mesin, juga dimungkinkan untuk membuat lubang mesin yang ditentukan dalam sistem koordinat kutub, lubang miring dan saling tegak lurus serta permukaan ujung mesin.

Mesin bor koordinat dirancang untuk memproses lubang dengan lokasi sumbu yang tepat tanpa menggunakan tanda. Keakuratan lokasi lubang dicapai pada mesin ini dalam kisaran 0,005-0,001 mm. Mesin ini dapat digunakan untuk pengeboran, reaming, countersinking, lubang bor, dan penggilingan permukaan (jarang dilakukan penggilingan). Mesin bor koordinat juga digunakan untuk mengukur dan mengontrol bagian, untuk pekerjaan penandaan yang presisi.

Mesin bor koordinat lebih sering digunakan di toko alat dan eksperimental.

Mesin bor koordinat adalah satu dan dua kolom.

Mesin satu kolom memiliki meja silang yang dirancang untuk memindahkan benda kerja dalam dua arah yang saling tegak lurus.

Mesin dua kolom memiliki meja yang terletak di pemandu tempat tidur. Tabel menggerakkan benda kerja yang diletakkan di atasnya hanya ke arah koordinat x. Rak terletak di kedua sisi tempat tidur, di atasnya ditempatkan anggota silang, di pemandu yang ada kepala gelendong. Ketika headstock bergerak di sepanjang pemandu palang, sumbu spindel bergerak relatif terhadap produk yang dipasang di atas meja ke arah koordinat kedua y. Untuk menaikkan atau menurunkan headstock, mistar gawang dipindahkan ke atas atau ke bawah di sepanjang pemandu rak. Di semua jenis mesin bor jig, lubang dikerjakan dengan umpan spindel vertikal dengan kepala dan meja spindel tetap.

Untuk memastikan jarak yang lebih akurat antara pusat lubang, mesin bor jig harus dipasang di ruang terpisah, di mana selalu perlu untuk menjaga suhu konstan + 20 ° C dengan penyimpangan tidak lebih dari ± 1 °.

Pengukuran jarak antara sumbu lubang dapat dilakukan dengan menggunakan:

- ukuran batas yang kaku dan dapat disesuaikan yang digunakan dalam kombinasi dengan perangkat indikator

- sekrup timah presisi dengan tungkai dan verniers

- timbangan akurat dalam kombinasi dengan instrumen optik

- sensor sekrup umpan induktif

Menurut metode pertama diukur dengan satu set balok pengukur dan pengukur. Mereka terletak di antara stop bergerak yang dipasang di atas meja dan pin indikator yang dipasang pada dudukan tetap.

Menurut metode kedua diukur dengan sekrup timah yang dibuat secara presisi, yang dirancang untuk memindahkan meja dan bagian lainnya. Jumlah gerakan dihitung oleh anggota badan dengan vernier. Untuk menghilangkan kesalahan sekrup timah, penggaris koreksi sering digunakan, yang, melalui sistem tuas, menghasilkan gerakan meja tambahan.

Pengukuran dihitung menurut metode ketiga pada skala yang sangat tepat diamati melalui mikroskop. Timbangan adalah poros baja cermin dengan risiko heliks tipis yang diterapkan pada permukaannya dengan langkah t = 2 mm atau dalam bentuk skala cermin datar. Keuntungan dari metode pengukuran ini adalah tidak ada keausan pada poros cermin atau timbangan cermin, yang tidak digunakan untuk menggerakkan meja.

Metode pengukuran keempat menggunakan probe sekrup induktif memberikan kemungkinan pengamatan panah dan skala indikator listrik dari jarak jauh yang tidak terlalu melelahkan.

Mesin bor koordinat 2V440A. Tujuan dan ruang lingkup

Mesin ini dirancang untuk memproses lubang pada konduktor, perlengkapan dan bagian dengan lokasi sumbu yang tepat, dimensi di antaranya diberikan dalam sistem koordinat persegi panjang.

Bersamaan dengan pengeboran, pengeboran, penggilingan ringan (halus), penandaan dan pemeriksaan dimensi linier, khususnya, jarak pusat-ke-pusat, dapat dilakukan pada mesin. Mesin ini dilengkapi dengan meja putar, yang memungkinkan untuk memproses lubang yang ditentukan dalam sistem koordinat kutub, lubang miring dan saling tegak lurus, dan bidang ujung belok.

Mesin dapat mengebor lubang dengan diameter hingga 40 mm, menandai templat yang tepat, periksa dimensi linier dan jarak pusat-ke-pusat, serta melakukan pekerjaan penggilingan ringan, yang menyediakan umpan mekanis dari meja dan kereta luncur.

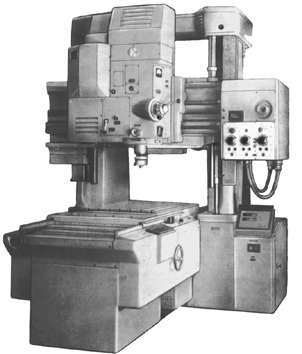

Menurut tata letaknya, mesin ini termasuk dalam mesin bor koordinat tunggal dengan meja silang, dengan kepala spindel bergerak di sepanjang pemandu vertikal rak berbentuk L.

Mesin 2V440A memiliki meja persegi panjang dengan gerakan memanjang dan melintang. Gerakan penyetelan kepala spindel disediakan.

Gerakan meja yang bekerja dan dipercepat dilakukan secara independen dalam arah memanjang dan melintang oleh penggerak listrik asinkron dengan berbagai regulasi.

Umpan spindel sangat bervariasi dengan variator gesekan. Ada mekanisme untuk mematikan umpan spindel secara otomatis pada kedalaman tertentu.

Mesin ini digunakan untuk bekerja di toko alat (pemrosesan konduktor dan perlengkapan) dan di toko produksi untuk pemrosesan suku cadang yang presisi tanpa peralatan khusus.

Pengaturan yang tepat dari tabel ke koordinat yang diberikan dilakukan secara manual, dengan handwheel.

Dengan menggunakan meja putar dan aksesori lain yang disertakan dengan mesin, dimungkinkan untuk membuat lubang mesin yang ditentukan dalam sistem koordinat kutub, lubang miring dan saling tegak lurus, dan bidang ujung belok.

Mesin memiliki beberapa aksesoris yang memudahkan pekerjaan (center finder, tool holder, dll) dan meja putar horizontal.

Mesin ini dilengkapi dengan meja putar universal, yang memungkinkan untuk memproses lubang, yang sumbunya diatur dalam sistem koordinat kutub, dengan pembacaan sudut di sepanjang tungkai, untuk membagi dengan bantuan membagi disk; lubang miring mesin.

Mesin ini dilengkapi dengan optik alat pengukur dengan ukuran garis kaca datar dan optik layar dengan mikrometer heliks.

Penggerak gerakan utama - dari motor listrik yang diatur dari arus searah. Kecepatan diatur sesuai dengan sistem g - e (generator - engine, sistem Leonard) dalam kisaran 4:1.

Untuk menggeser rentang kecepatan yang diberikan oleh motor kecepatan variabel, gunakan kotak sederhana kecepatan.

Headstock mesin hanya memiliki gerakan penyetelan. Untuk memindahkan selongsong, drive yang terhubung dengan perubahan feed tanpa langkah digunakan. Untuk menggerakkan pergerakan meja dan kereta luncur, motor listrik DC dengan kontrol kecepatan stepless dari EMU, yang dihubungkan secara seri, digunakan.

Pada mesin ini, penggerak meja dan kereta luncur tidak dirancang untuk mengotomatiskan pengaturan koordinat yang tepat, karena mesin ini tidak menyediakan kecepatan gerak meja dan kereta luncur rendah yang diperlukan untuk ini.

Mesin ini digunakan di toko perkakas, pembuatan mesin dan pembuatan instrumen untuk memproses benda kerja untuk bagian produksi tunggal dan serial.

Gerakan meja yang bekerja dan dipercepat dilakukan secara independen dalam arah memanjang dan melintang oleh penggerak listrik asinkron dengan berbagai regulasi, yang memungkinkan untuk meningkatkan kekakuan dan produktivitas mesin selama penggilingan.

Pengaturan yang tepat dari tabel ke koordinat yang diberikan dilakukan secara manual, dengan handwheel. Mesin dilengkapi dengan perangkat indikasi digital, memungkinkan operator untuk mengatur koordinat dengan resolusi 0,001 mm dalam dua arah yang saling tegak lurus.

Spindel diputar dari penggerak listrik yang dikendalikan arus bolak-balik melalui gearbox tiga kecepatan. Umpan spindel sangat bervariasi dengan variator gesekan. Ada mekanisme untuk mematikan umpan spindel secara otomatis pada kedalaman tertentu.

Mesin dilengkapi dengan klem untuk meja, kereta luncur, dan headstock spindel.

Kelas akurasi mesin A menurut GOST 8-71.

Deskripsi mesin

Dasar mesin adalah tempat tidur berbentuk kotak dengan pengaku internal. Geser bergerak di sepanjang pemandu guling unggun dalam arah melintang, di sepanjang pemandu guling di mana meja bergerak dalam arah memanjang.

Pemasangan meja dan slide pada posisi kerja dilakukan dengan pegangan, yang memblokir umpan kerja dengan bantuan sakelar batas. Pemutusan umpan otomatis juga terjadi di posisi ekstrim meja dan kereta luncur.

Rak cor dipasang pada bingkai, tempat gearbox dipasang.

Kotak spindel yang diseimbangkan oleh penyeimbang bergerak di sepanjang pemandu vertikal rak. Penyeimbang terletak di rak dan dihubungkan ke kotak spindel dengan kabel.

Kotak spindel berisi spindel membosankan, mekanisme umpan aksial, perangkat untuk memotong umpan pada kedalaman tertentu, dan mekanisme penyesuaian halus. pakan manual.

Mesin memiliki perangkat untuk bekerja dengan pendinginan.

Aksesori utama mesin:

Aksesori mesin meliputi: probe, tiang pahat pengumpan halus, tiang pahat universal, lengan adaptor, dudukan collet, chuck bor, inti pegas, pusat pengaturan, dudukan indikator, dudukan untuk mengasah bor kecil dan pemotong, batang bor, alat pemotong, meja putar .

Pencari tengah dengan indikator terdiri dari pelat pemandu 1 dengan shank runcing untuk pemasangan di spindel dan rumahan 2, di mana indikator 3 dan tuas kontak dipasang. Pegas 5 menciptakan gaya yang dengannya tuas kontak ditekan ke permukaan untuk diperiksa. Tubuh bergerak sepanjang batang dan dipasang di sembarang tempat tergantung pada jari-jari tempat pengujian berlangsung.

Pencari tengah diterapkan:

- untuk menyelaraskan sumbu lubang atau sumbu tonjolan silinder pada produk dengan sumbu poros

- memeriksa paralelisme setiap bidang produk ke bidang meja (tegak lurus dengan bidang produk sumbu spindel)

- memeriksa paralelisme setiap bidang vertikal produk dengan pergerakan meja dalam arah memanjang atau melintang

Mikroskop Pencari Pusat dipasang di spindel lancip.

Untuk mengatur tepi produk di sepanjang sumbu poros, kotak penampakan yang dilampirkan ke mikroskop digunakan, yang diterapkan ke tepi dasar produk. Pada bidang horizontal bujur sangkar yang dipoles, garis diterapkan yang persis bertepatan dengan bidang referensi vertikal, mis. tepi dasar produk. Saat merekonsiliasi produk, risikonya harus berada di antara garis horizontal atau vertikal dari persilangan ganda.

Penemu pusat-mandrel digunakan untuk mengatur tepi atau permukaan silinder cembung dari produk pada jarak tertentu dari sumbu spindel. Mesin cuci 1 dengan diameter 20 mm ditekan ke ujung bawah mandrel oleh pegas. Dengan pin 2, mesin cuci memiliki jarak bebas radial, sehingga dapat dipindahkan relatif terhadap leher 3 mandrel yang tepat. Leher silinder mandrel tidak memiliki runout radial, dan diameternya sama dengan diameter mesin cuci. Jika tepi produk menyentuh mesin cuci pada jarak tepat 10 mm, maka ketika spindel diputar, mesin cuci akan berputar tanpa pemukulan relatif terhadap leher mandrel. Pada sedikit perpindahan tepi, pemukulan mesin cuci yang nyata akan muncul. Akurasi pemasangan mencapai 0,005 mm.

inti musim semi dirancang untuk menandai pada mesin. Kepala inti ditarik ke dalam saat selongsong knurled diputar. Pada akhir rotasi lengan yang sama, striker dilepaskan dan, di bawah aksi pegas, menyerang. Bagian atas inti harus ditempatkan di atas permukaan yang ditandai pada jarak 5,5 mm.

Meja putar– horisontal dan universal disertakan dengan mesin sebagai peralatan khusus. Perangkat mekanisme pembagian tabel adalah sama dan, dari sudut pandang kinematika, mirip dengan kepala pembagi universal. Tabel berbeda satu sama lain dalam ukuran dan ketersediaan. meja universal perangkat miring meja putar

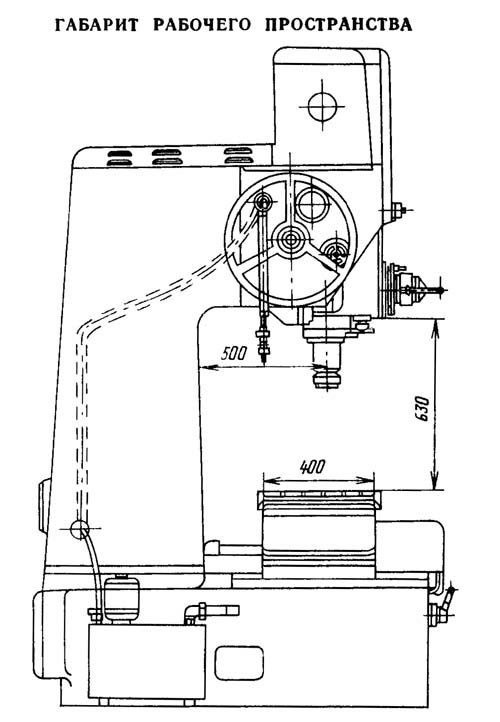

2V440A Dimensi ruang kerja mesin bor jig

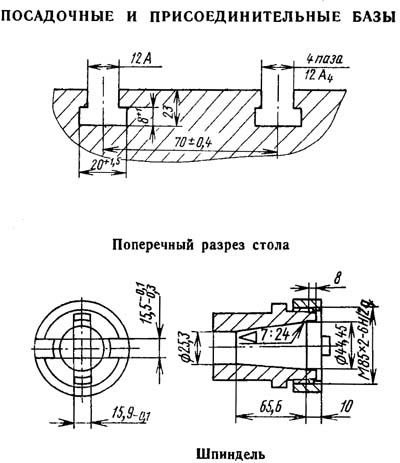

2V440A Landing dan dasar penghubung dari mesin bor koordinat

2V440A Tampilan umum dari mesin bor jig

2V440A Lokasi kontrol mesin

Daftar kontrol mesin 2V440A

- handwheel untuk memusatkan skala transversal

- pengontrol kecepatan selip

- roda tangan gerakan manual selip

- skala transversal mikrometer spiral jamur

- layar dan tombol kontrol

- poros

- indikator kecepatan

- pengukur amper

- tachometer kecepatan spindel

- indikator laju umpan spindel

- pegangan untuk mematikan dan membalikkan umpan spindel

- pegangan untuk memperbaiki kotak spindel

- roda tangan penyesuaian umpan spindel

- roda tangan umpan manual spindel

- pegangan pemasangan meja

- jamur mikrometer spiral skala longitudinal

- handwheel untuk gerakan manual meja

- pengontrol kecepatan meja

- kereta luncur

- pegangan pemasangan kereta luncur

- handwheel untuk memusatkan skala longitudinal

- tempat tidur

- rak

- kotak roda gigi

- roda tangan gerakan kotak spindel

- blok panduan

- roda tangan untuk beralih tahap kecepatan

- kotak spindel

- pegangan untuk menaikkan dan menurunkan selongsong spindel

Diagram kinematik mesin 2V440A

Dasar mesin adalah rangka 22 (Gbr. IX.1) berbentuk kotak dengan pengaku internal. Slide 19 bergerak di sepanjang pemandu bingkai dalam arah melintang, yang memiliki pemandu yang sama di bagian atas, tegak lurus dengan pemandu bingkai. Tabel 30 bergerak di sepanjang panduan slide.

Meja dan kereta luncur bergerak di sepanjang pemandu bergulir dengan rol tertutup di pemisah logam. Bentuk pemandu meja dan kereta luncur sama - salah satu pemandu berbentuk V, yang kedua datar.

Meja digerakkan oleh motor DC 1 (Gbr. IX.2, N - 0,24 kW, n = 3600 rpm dengan kecepatan yang dapat disesuaikan, melalui roda gigi cacing ganda 14, 15, 16, 17, roda gigi rak dan pinion 18 dan rel 19 dipasang di meja mesin.

Drive untuk memindahkan kereta luncur 6, 7, 8, 9, 10 dan 11 mirip dengan drive untuk memindahkan meja, dengan satu-satunya perbedaan bahwa drive gearbox yang dipasang pada kereta luncur bergerak relatif terhadap rel 11 yang dipasang pada bingkai

Dengan memutar roda tangan 2, yang terletak di poros motor listrik 1 dan ditampilkan di dinding depan panel kontrol 3, 17 (Gbr. IX, 1), Anda dapat secara manual mengatur koordinat secara akurat. Jumlah putaran masing-masing motor listrik 1 (Gbr. IX.2) dapat disesuaikan dalam kisaran 50: 1, yang memungkinkan untuk dengan cepat memindahkan meja dengan kecepatan 800 mm / mnt, menggiling bidang dan membuat gerakan pemasangan pada kecepatan 16-320 mm / mnt.

Meja diperbaiki dengan memutar pegangan 4; dalam hal ini, ujung poros, yang diakhiri dengan ulir, terlepas dari mur 12 dan menciptakan gaya pengatur jarak antara klem 3 dan 13.

Geser dipasang dengan cara yang sama, tetapi rotasi pegangan 23 ditransmisikan ke sekrup melalui roda gigi heliks 21. Sekrup, terlepas dari mur 20, menciptakan gaya pengatur jarak antara klem 5 dan 22.

Keakuratan jarak tengah lubang mesin, kebenaran bentuk geometrisnya, dan kebersihan pemrosesan sangat bergantung pada desain rakitan spindel. Dalam mesin ini, bantalan radial spindel 5 (Gbr. IX.3) adalah bantalan rol baris tunggal 3 dan 4; bantalan 4 dirakit dengan sedikit beban awal (3 - 6 mikron), dan bantalan atas 3 dirakit dengan celah kecil atau beban awal (±2 mikron). Beban aksial dirasakan oleh bantalan bola dorong 2. Spindel 5 dikunci dengan mur 1 dan dihubungkan ke penggerak penggerak utama dengan poros bergerigi penghubung (splined) 1 (Gbr. IX.4), yang ujung atasnya masuk lubang bergigi dari poros berongga 54 (Gbr. IX.2 dan IX.4), dan yang lebih rendah - ke dalam lubang berlekuk atas (berlubang). Sambungan seperti itu melepaskan spindel dari gaya radial yang mungkin timbul karena ketidaksejajaran spindel dan poros 54 (Gbr. IX.4) dari gearbox, karena poros 1 berpasangan dengan mereka dengan beberapa celah pada permukaan dengan panjang kecil. Panjang total poros lebih kecil, dan ujung atasnya tidak melebihi dimensi kotak roda gigi.

Spindel bor 5 (Gbr. IX.3) digerakkan oleh motor DC variabel kontinu 71 (Gbr. IX.2) (N = 2 kW, n = 700 ... 2800 rpm) melalui transmisi sabuk-V 70 dan 42 dan gearbox tiga kecepatan (Gbr. IX.2 dan IX.4).

Tahap kecepatan spindel pertama - terendah diperoleh dengan roda gigi berikut: penggerak penggerak 42 puli, roda gigi 44, 45, 52 dan 53. Untuk mendapatkan kecepatan tahap menengah kedua, roda gigi 52 dan 53 adalah dilepaskan, dan roda 48 dan 56 diaktifkan. Roda gigi 53 dan 56 meneruskan putaran ke poros melalui poros bergigi (berlapis). Untuk mendapatkan tingkat kecepatan tertinggi ketiga, katrol 42 dihubungkan ke spindel menggunakan kopling cam 46 dan poros splined 54 (Gbr. IX.2 dan 4); roda gigi 48. 52, 53 dan 56 tidak terlibat dalam pekerjaan. Dalam masing-masing dari tiga tahap ini, kecepatan spindel berubah tanpa langkah karena pengaturan kecepatan motor listrik (71) yang mulus dalam kisaran 4:1.

Roda gigi dialihkan oleh tuas, yang di salah satu ujungnya memasuki alur drum kontrol 47 (Gbr. IX.2), yang diputar oleh roda tangan 38 melalui roda gigi bevel 39 dan silinder 41. Bersamaan dengan rotasi drum 47, disk 40 berputar, di mana angka diterapkan yang menunjukkan rentang putaran yang sesuai dengan setiap tahap gearbox.

Gerakan pengumpanan dilakukan sesuai dengan rantai berikut: roda gigi 55 (Gbr. IX.2 dan IX.4) berputar bersama dengan poros berongga 54 dan menggerakkan roda 57, di mana poros duduk mengemudi kerucut katrol geser 60 dari transmisi variabel kontinu. Kerucut yang digerakkan yang sesuai dengannya menerima rotasi melalui cincin baja 61.

Dengan menggunakan roda tangan 68 (Gbr. IX.2) melalui roda gigi bevel 69 dan roda silinder 65, putar mur roda gigi 64 (Gbr. IX.2 dan IX.4) dan dengan demikian bergerak ke arah aksial gaya dorong 62 yang terkait dengan drive atas dan kerucut yang digerakkan lebih rendah transmisi variabel terus menerus. Oleh karena itu, dimungkinkan untuk menyatukan kerucut penggerak dan secara bersamaan mendorong kerucut yang digerakkan terpisah, sehingga meningkatkan kecepatan rotasi cacing 59, atau, sebaliknya, mendorong kerucut penggerak terpisah dan menyatukan kerucut yang digerakkan, sehingga mengurangi jumlah putaran cacing. Ini memungkinkan untuk mengubah jumlah umpan per putaran spindel tanpa langkah.

Laju umpan diatur oleh drum 67 (Gbr. IX.2), yang berputar bersamaan dengan putaran handwheel 68 melalui roda gigi 65 dan 66.

Pada poros roda cacing 58 (Gbr. IX.2 dan IX.4), yang digerakkan oleh cacing 59, dua roda bevel 51 (Gbr. IX.2) dipasang secara bebas, terus-menerus terhubung dengan roda bevel 49 Mengganti kopling 50 memberikan rotasi kanan atau kiri cacing 28. Dengan demikian, poros dapat diumpankan ke bawah dan ke atas.

Roda cacing 27 dipasang secara longgar pada poros roda gigi rak dan pinion 81, yang selalu terikat dengan rak 82 dari selongsong 24 (Gbr. IX.2 dan IX.3) dari spindel. Roda cacing 27 dihubungkan ke poros roda gigi 81 menggunakan kopling yang dipasang di dalam roda cacing 27, yang diaktifkan melalui pegangan ganda 29 yang dipasang pada poros roda gigi 81. Saat kopling dimatikan, roda gigi rak dan pinion 81 dapat langsung diputar, dengan cepat menaikkan atau menurunkan selongsong 24 poros.

Pengumpanan halus manual dilakukan oleh roda tangan 25 melalui roda gigi 26.

Untuk secara otomatis mematikan umpan kerja setelah mencapai kedalaman pemrosesan yang telah ditentukan yang ditetapkan pada tungkai 34, cam 35 melepaskan roda gigi 36 dari roda gigi 37.

Pemutusan hubungan terjadi ketika nol dari ekstremitas bertepatan dengan nol dari vernier; untuk ini, tungkai dipasang pada posisi di mana pembagian yang menunjukkan panjang sapuan lengan yang diberikan bertepatan dengan nol vernier. Keakuratan ukuran yang dihasilkan sepanjang panjangnya adalah 0,2-0,3 mm.

Agar tungkai 34 hanya membuat satu putaran selama langkah penuh dari selongsong spindel, ada roda gigi reduksi antara poros rak dan pinion 81 dan tungkai, yang terdiri dari roda gigi 30, 31, 32 dan 33.

Kecepatan spindel yang disetel ditunjukkan oleh takometer, yang digerakkan melalui roda gigi 55 dan 57 (Gbr. IX.2 dan IX.4) dan roda gigi heliks 63 (Gbr. IX.2).

Dari poros perantara melalui roda gigi silinder 43, pompa pelumasan roda gigi menerima putaran.

Kotak spindel dipindahkan secara manual sepanjang pemandu vertikal dengan menggunakan handwheel 25 (Gbr. IX.1) melalui worm gear, bevel wheels, rack dan pinion gear 75 (Gbr. IX.2) dan rail 79, yang dipasang pada badan kotak spindel.

Kotak spindel 28 (Gbr. IX.1) dipasang pada pemandu prismatik dengan bantuan klem, yang, melalui batang dan sekrup 74, 78 (Gbr. IX.2), menerima gerakan dari pegangan 80 melalui roda gigi 72 dan 76 dan roda gigi - mur 73 dan 77.

2V440A Sistem referensi optik koordinat mesin

Perangkat optik mesin. Besarnya perpindahan koordinat diukur menggunakan skala kaca yang presisi dan perangkat optik yang memungkinkan proyeksi dengan peningkatan besar pada gambar goresan dan angka pada skala skala, serta kisi mikrometer spiral di layar.

Perangkat optik mesin terdiri dari dua skema penghitungan gerakan: meja - dalam arah memanjang dan slide - dalam arah melintang.

Dalam skema penghitungan perpindahan dalam arah memanjang, penggaris skala tabel (lihat Gambar IX.2) dapat dipindahkan, yang dikaitkan dengannya dan bergerak dengannya relatif terhadap sistem optik. Dalam skema penghitungan perpindahan dalam arah melintang, sistem optik bergerak relatif terhadap bilah skala tetap dari kereta luncur, yang dipasang pada bingkai.

Kedua skema optik adalah sama, dan hanya untuk kenyamanan tata letak, prisma dan cermin yang mengubah arah sinar termasuk dalam skema optik skala transversal. Oleh karena itu, hanya skema optik untuk menghitung pergerakan tabel yang dipertimbangkan di bawah ini (Gbr. IX.5, a).

Dari bola lampu 1, melalui kolektor 2 dan kondensor 3, sinar mengembun di bidang guratan batang timbangan 5. Penggaris 4 tidak ada goresan dan berfungsi untuk melindungi bidang guratan batang timbangan dari debu.

Sinar melewati bilah skala kaca 5 dengan membagi risiko dan angka yang tercetak di atasnya; melewati lensa 6 dan pelat bidang-paralel 7, mereka memberikan di bidang kisi mikrometer okular spiral 8 gambar tanda dan angka dengan peningkatan lima kali lipat.

Melewati lensa okuler proyeksi 9 dan kaca pelindung 10 dan dipantulkan dari cermin datar 11 dan 13, bayangan tanda batang skala diproyeksikan ke layar 12 dengan perbesaran 60x. Bagian fraksional dari ukuran diperkirakan pada layar menggunakan kisi-kisi yang diproyeksikan di atasnya • mikrometer spiral (Gbr. IX.5, b). Baca harga 1 mk.

Untuk melakukan koreksi pada pembacaan di layar, untuk mengkompensasi ketidakakuratan pembagian bilah skala dan untuk menghilangkan akumulasi kesalahan, sistem pembacaan optik mesin memiliki perangkat koreksi.

Koreksi dilakukan dengan memutar pelat bidang-sejajar 7 (Gbr. IX.5, a) di sekitar sumbu horizontal; dalam hal ini, gambar goresan bilah skala digeser di bidang tampilan layar dengan jumlah yang diperlukan.

Pelat, dipasang di sepanjang sinar perangkat optik, berputar melalui sistem tuas dari penggaris koreksi, dipasang di atas meja (atau bingkai). Penggaris koreksi memungkinkan Anda untuk memperbaiki kesalahan akumulasi dan kesalahan lokal dalam pembagian bilah skala 5. Untuk memperbaiki kesalahan yang terakumulasi, penggaris koreksi diatur pada suatu sudut. Koreksi kesalahan lokal disediakan oleh kurva profil penggaris yang sesuai.

Pergeseran gambar goresan pada layar sebesar 0,001 mm sama dengan menurunkan atau menaikkan tuas pada penggaris koreksi sebesar 0,2 mm.

Mikrometer spiral 8 memiliki dua kisi - bergerak dan tetap (Gbr. IX.5, b). Spiral Archimedean ganda diterapkan pada kisi-kisi bergerak, yang nadanya 0,5 mm; ini sesuai dengan skala skala 0,1 mm 5 (Gbr. IX.5, a), gambar yang dibangun di bidang kisi dengan peningkatan lima kali lipat.

Di tengah grid bergerak (Gbr. IX.5, b) ada skala melingkar dengan 100 divisi, yang didigitalkan setiap lima divisi. Kisi bergerak berputar relatif terhadap yang tetap, di mana indeks dengan panah diterapkan. Indeks dibagi menjadi 10 divisi (Gbr. IX.5, c), yang masing-masing sama dengan nada spiral yang diterapkan pada kisi yang bergerak.

Pembagian indeks didigitalkan dan, ketika skala melingkar diatur ke nol terhadap panah, mereka berada di tengah belokan spiral yang sesuai. Dengan putaran penuh dari kisi-kisi yang dapat digerakkan, spiral digeser relatif terhadap indeks tetap dengan satu langkah, yaitu sebesar 0,1 mm. Gerakan linier spiral dengan satu langkah sesuai dengan putaran penuh dial. Oleh karena itu, harga pembagiannya \u003d 0,1 mm * 1/100 \u003d 0,001 mm \u003d 1 mikron. Jadi, skala melingkar adalah "mikron" dan berfungsi untuk membaca seperseratus dan seperseribu milimeter.

Saat mengatur goresan seperseratus dan seperseribu terhadap panah, spiral digeser dengan jumlah yang sama relatif terhadap pembagian indeks. Ketika meja (kereta luncur) dipindahkan, goresan milimeter digital dari bilah skala bergerak di sepanjang indeks.

Jaring bergerak (Gbr. IX.5, b) tertanam dalam bingkai, yang rotasinya dikomunikasikan melalui sistem roda gigi dari jamur 16 (Gbr. IX.1).

Untuk kenyamanan menghitung koordinat, diambil sebagai posisi awal di mana pusat lubang dasar produk yang dipasang di atas meja sejajar dengan sumbu spindel. Di mana:

- memutar jamur 16, atur nol skala melingkar terhadap panah target

- dengan memutar handwheel 21, atur gambar stroke milimeter terdekat di tengah spiral, ditunjukkan dengan nol; layar akan terlihat seperti yang ditunjukkan pada Gambar. IX.5, dalam

- pengaturan yang sama dibuat pada layar koordinat transversal, di mana jamur 4 diputar (Gbr. IX.1), dan kemudian roda tangan 1

- menambah bacaan awal atau menguranginya (tergantung pada arah gerakan) dimensi yang diberikan, menentukan koordinat pemasangan untuk gerakan memanjang dan melintang

- memutar jamur 16 (masing-masing, jamur 4), atur seperseratus dan seperseribu bagian fraksional ukuran pada skala melingkar

- pindahkan meja (kereta luncur) ke posisi di mana goresan milimeter digital skala skala 5 (Gbr. IX.5, c) akan sejajar dengan bagian tengah spiral, ditunjukkan oleh jumlah persepuluh bagian pecahan dari ukuran sedang diatur.

Tampilan layar dengan dimensi yang ditetapkan ditunjukkan pada gambar. IX.5, dalam

Dengan demikian, ukuran penuh terdiri dari seluruh milimeter - digitalisasi goresan bilah skala, sepersepuluh milimeter - digitalisasi spiral, seperseratus dan seperseribu milimeter - pembacaan skala melingkar.

2V440A Diagram sirkuit listrik mesin

- Motor listrik:

- D - penggerak spindel

- TL - selip

- ST - meja

- D1 - generator

- D2 - pendinginan

- D3 - gerakan penggeser pengatur

- D4 - motor listrik EMU

- 1 - generator

- Para kontraktor:

- 1K - motor listrik D1, D2, D4

- , 4К - start langkah demi langkah motor listrik motor listrik D

- 5K - motor pengereman D

- 1KB - langkah "ke kanan" dari motor listrik CT

- 1KH - langkah "ke kiri" dari motor listrik CT

- 2KB - Langkah "Maju" dari motor listrik SL

- 2KN - langkah "Kembali" motor listrik SL

- Tombol:

- 1KU, 2KU - hentikan dan nyalakan motor listrik D

- ZKU, 4KU, 5KU, 6KU - berhenti dan mengerem, memulai, mempercepat, memperlambat motor listrik D

- 7KU - pengaturan kecepatan penggilingan optik iluminasi

- 8KU - rotasi spindel lambat

- Sakelar batas langkah:

- BK1 - poros

- VK3, VK4, - tabel ke kanan, ke kiri; VK6, VK7 - maju, mundur

- VK8, VK9 Sakelar batas untuk pemblokiran: geser - sudut rotasi regulator

- BK2, BK5 - kereta luncur meja penjepit

- Sakelar:

- BB - pengantar

- VO - pencahayaan lokal

- lampu:

- 1LS, 2LS - sinyal

- 1LO, 2LO - pencahayaan

- 1L, 2L - optik pencahayaan

- LSh - slide skala iluminasi

- Relai perantara untuk meningkatkan kecepatan motor listrik: 1RP - ST; 2RP - SL

- 3RP - relai perantara untuk menyalakan pencahayaan optik;

- 4PT1 - relai putaran lambat spindel

- Relai waktu: 1РВ - langkah start motor listrik D; 2РВ - optik pencahayaan

- 1RT, 2RT - relai proteksi motor termal

- 1PP, 2PP, ZPP, 4PP - sekering

- 1С10-5С10 - menyesuaikan resistensi

- 1ST - resistansi pengereman awal motor listrik D

- OVG, OVD, OVST, OVSL - belitan shunt generator dan motor listrik L, ST, SL

- SOG, SOD, OVS - gulungan serial generator dan motor listrik D dan D3

- ShR - pengatur eksitasi motor D

- C - menstabilkan kapasitor

- 1TP, 2TP - transformator step-down

- 1PO, 2PO - pengontrol kecepatan untuk mesin ST dan SL

- 1B, 2B - voltmeter (mereka memiliki kelulusan kecepatan pergerakan meja dan kereta luncur)

- OU-1 dan OU-11 - gulungan kontrol EMU

- SV - penyearah selenium

- AT - regulator eksitasi autotransformer ShR

- KO - kompensasi berliku EMU

- ShKO - shunt belitan kompensasi EMU

- 1SD, 2SD, ZSD, SDV - resistensi tambahan

Diagram skematis 2V440A

Sirkuit listrik mesin mencakup penggerak listrik: spindel, meja, dan kereta luncur sistem pendingin, dan di samping itu, memberikan penerangan optik mesin, pemblokiran, dan perlindungan dalam berbagai mode operasi unit individual.

Perputaran membosankan spindel, gerakan meja dan slide dibuat dari motor DC, dan pompa pendingin digerakkan oleh motor asinkron.

Untuk menggerakkan motor penggerak spindel, ada motor generator, dan untuk motor meja dan kereta luncur, ada penguat mesin listrik.

Tegangan mesin dipasok oleh saklar paket BB; pada saat yang sama, dial gearbox diterangi dengan lampu 1LS dan 2LS.

Tegangan ke belitan eksitasi motor listrik D dan generator G disuplai dari penyearah selenium CB, ke belitan eksitasi motor ST dan SL dari generator G.

Menghidupkan genset dan EMU. Ketika tombol 2KU ("Generator") ditekan, kontaktor 1K dihidupkan, yang memulai motor listrik: D1 - penggerak generator; D4 - penguat mesin listrik; D2 - sistem pendingin (saat soket 1РШ menyala).

Penggerak poros. Sirkuit listrik menyediakan penyertaan rotasi, penonaktifannya dengan dan tanpa pengereman, perubahan jumlah putaran tanpa langkah, serta rotasi lambat dengan kecepatan "merayap".

Spindle tahap pertama dimulai. Ketika tombol 4KU ("Spindle Start") ditekan, kontaktor ZK menghubungkan motor putaran spindel D ke generator melalui resistansi start-brake 1ST.

Spindel tahap kedua mulai. Bersamaan dengan menekan tombol 4KU, ia menerima daya dari relai waktu 1РВ dan, dengan penundaan waktu, menyalakan kontaktor 4K, yang mematikan relai waktu dan melangsir resistansi 1ST.

Rotasi spindel lambat. Tombol 8KU ("Spindle perlahan") menyalakan putaran lambat mesin (40-60 rpm) untuk mendapatkan kecepatan spindel "merambat", di mana produk disejajarkan menggunakan pencari tengah. Pada saat yang sama, relai 4RP dihidupkan, belitan eksitasi mesin ATS terhubung ke tegangan penuh, dan belitan eksitasi generator OVG terhubung melalui resistansi 1SD. Untuk menghilangkan fluktuasi kecepatan, belitan serial generator SOG dishunt.

Mengubah kecepatan spindel. Jumlah putaran motor listrik D dalam pp \u003d 700; nmax = 2800 rpm diatur oleh regulator shunt; dengan menekan tombol 5KU ("Cepat") atau 6KU ("Lambat"), motor arus bolak-balik kolektor Dz dihidupkan dalam satu arah atau yang lain, yang, dengan menggerakkan penggeser regulator ShR, menimbulkan sedikit banyak hambatan ke dalam belitan eksitasi ATS motor spindel.

Limit switch VK8 dan VK9 membatasi sudut putaran regulator pada posisi ekstrim, mematikan motor D3.

Pengereman spindel. Ketika tombol ZKU ditekan penuh, kontaktor 5K dihidupkan dan pada saat yang sama kontaktor ZK dan 4K dimatikan.

Dengan kontak ZK, angker motor D terputus dari catu daya, dan dengan kontak 5K, angker dihidupkan dengan resistansi 1ST, yang dalam hal ini adalah rem. Gulungan eksitasi ATS dihidupkan pada tegangan penuh. Pengereman dinamis intensif pada motor listrik terjadi, yang berlanjut hingga tombol ZKU ditekan atau hingga jangkar berhenti. Menghentikan motor listrik D tanpa pengereman dilakukan dengan menekan tombol ZKU secara tidak lengkap, di mana kontaktor ZK dan 4K dimatikan, tetapi 5K tidak dimatikan.

Penggerak listrik meja dan kereta luncur. Diagram pengkabelan mesin menyediakan pekerjaan berikut: pengaturan koordinat; umpan kerja meja dan kereta luncur selama penggilingan dan gerakan cepatnya. Gerakan meja dan gerakan kereta hanya dapat terjadi secara terpisah.

Gerakan lambat dari meja dan kereta luncur. Awal motor listrik dari tabel ST dan slide SL dibuat dengan memutar regulator yang sesuai 1RO dan 2RO dalam satu arah atau lainnya. Dalam hal ini, starter magnet 1KB, 1KN atau 2KB, 2KN diaktifkan. Belitan kontrol EMU OU-11 terhubung ke perbedaan tegangan penggerak yang diambil dari pengontrol kecepatan 1RO atau 2RO dan tegangan EMU (umpan balik tegangan negatif).

Mesin bor jig 2A430. Video.

Karakteristik teknis dari mesin bor koordinat 2V440A

| Nama parameter | 2E440A | 2V440A |

|---|---|---|

| Parameter utama mesin | ||

| Kelas akurasi (N, P, V, A, C) | TETAPI | TETAPI |

| Permukaan meja kerja, mm | 710x400 | 800x400 |

| Diameter pengeboran terbesar di baja 45, mm | 25 | 25 |

| Diameter bor terbesar pada baja 45, mm | 250 | 250 |

| Jarak terkecil dan terbesar dari ujung spindel ke meja, mm | 158..630 | 125..585 |

| Jarak dari sumbu spindel ke rak (overhang spindel), mm | 500 | 500 |

| Headstock | ||

| Kecepatan spindel (peraturan b/s), rpm | 50...2000 | 50...2000 |

| Batas umpan kerja selongsong spindel per satu putaran spindel, mm / putaran | 0,03...0,16 9 langkah |

0,03...0,16 9 langkah |

| Gerakan vertikal terbesar dari spindel (stroke) (manual, mekanis), mm | 210 | |

| Pergerakan vertikal terbesar dari headstock (menyesuaikan dengan tangan), mm | 250 | |

| Spindle lancip dalam (inner lancip) khusus | № 40 7:24 | 5 |

| Taper terbesar dari alat yang akan dijepit | Morse 4 | Morse 4 |

| Memasang kotak spindel ke rel | panduan | panduan |

| Desktop | ||

| Pergerakan meja terbesar (membujur / melintang), mm | 630x400 | 710x400 |

| Jumlah T-slot di atas meja | 5 | 5 |

| Nilai pergerakan meja dan kereta luncur yang dipercepat, mm / mnt | 1600 | 800 |

| Batas umpan kerja meja dan kereta luncur selama penggilingan, mm/mnt | 20..315 | 16..800 |

| Massa terbesar dari produk olahan, kg | 320 | 320 |

| Akurasi mesin | ||

| Harga pembagian grid raster untuk pengaturan koordinat, mm | 0,001 | 0,001 |

| Akurasi pengaturan koordinat, mm | 0,005 | 0,005 |

| Keakuratan jarak antara sumbu lubang bor pada mesin, mm | 0,008 | 0,008 |

| Akurasi diameter bosan (diameter keteguhan), mm | 0,004 | 0,004 |

| Perlindungan kelebihan mekanisme umpan | ada | ada |

| Unit penggerak | ||

| Jumlah motor listrik pada mesin | 5 | 5 |

| Motor listrik penggerak utama, kW | 4,5 | 2 |

| Motor listrik penggerak gerakan meja, kW | 0,245 | 0,245 |

| Motor listrik penggerak pergerakan kereta luncur, kW | 0,245 |