Ce qui est vérifié par des tests pneumatiques. Programme de test de résistance et d'étanchéité des pipelines - Pression maximale

GOU SPO "Collège industriel et humanitaire d'État de Tcheliabinsk nommé d'après V.I. Yakovleva A.V.”

Robot de contrôle

Par discipline : "Contrôle qualité des structures soudées"

Thème : "Essais pneumatiques et mécaniques"

Terminé:

Rudnev V.A.

Cours V groupe 505z

Superviseur:

Panafidina G.V.

Forme d'étude: à temps partiel

Utilisez les outils et le matériel appropriés pour l'activité en cours. en tenant compte de toutes les mesures préventives pour leur mise en œuvre. A. Aviser et informer l'inspecteur C. Assister aux cours. Maintenir un intérêt motivationnel pour la sécurité des employés. Enregistrement et signalement des incidents lors de l'exécution des travaux. qui reflète la sécurité et méthodes efficaces et les procédures d'exécution des actions assignées. Prise en compte des conditions de travail sécuritaires. Coordonner et diriger les différentes activités de la procédure.

Le chef du service chauffeur chargé des déplacements professionnels lors du déménagement d'urgence. en tenant compte des conditions de sécurité de la transmission. Le planificateur et superviseur de terrain des risques auxquels les travailleurs sont exposés. Soyez attentif au besoin d'un superviseur de terrain en termes d'outils ou de matériel à utiliser pendant l'activité pour laisser le véhicule de l'entreprise stationné.

Tcheliabinsk 2009

Introduction

1. Essais mécaniques

2. Essais pneumatiques

Bibliographie

1. Essais mécaniques

Méthodes destructives de contrôle des joints soudés. Les méthodes de contrôle destructif comprennent des méthodes pour tester des échantillons de contrôle afin d'obtenir caractéristiques requises assemblage soudé.

O. soumis à des conditions de sécurité. Effectuer un permis de travail illimité dans la localité. Le personnel participant à cette activité doit obtenir un dossier du superviseur qui doit contenir les précautions suivantes : Format d'enregistrement des tests pneumatiques et plans isométriques. Examen de la disponibilité d'outils et d'équipements correctement certifiés à utiliser sur le lieu de travail. en bon état et adapté à l'activité à exercer. avant la divulgation et la signature de tout le personnel. 12 Zone Manager 2. Mise à disposition des fonds protection personnelle.

Ces méthodes peuvent être utilisées à la fois sur des échantillons de contrôle et sur des segments découpés dans le joint lui-même. À la suite de méthodes de contrôle destructives, l'exactitude des matériaux sélectionnés, des modes et des technologies sélectionnés est vérifiée et la qualification du soudeur est évaluée.

Les essais mécaniques sont l'une des principales méthodes d'essais destructifs. Selon leurs données, il est possible de juger de la conformité du matériau de base et du joint soudé aux spécifications techniques et autres normes prévues dans cette industrie.

Le personnel impliqué dans cette activité doit être pleinement informé des risques associés à chaque activité et en même temps adapté à sa mise en œuvre. Séquence d'actions lors de la réalisation des tests d'étanchéité. en cas de pression contenue dans le réservoir du compresseur. Fermer les extrémités libres du tuyau à contrôler. procéder aux actions suivantes : Éliminer l'équipement de protection individuelle. Avoir des travailleurs ayant une expérience suffisante et une expérience avérée dans l'exercice de leurs fonctions.

Planificateur Planificateur Planificateur 3 Vérifiez la disponibilité et les certificats des compresseurs. Examinez les articulations. pour vérifier leur statut. Veiller au bon état physique et de santé des employés. Dès qu'indiqué par le planificateur. C. Coordonnateur 4 Paramédic 5 Ingénieur résident. entre autres. Gardez les canaux de communication libres et disponibles plus tôt.

Les essais mécaniques comprennent : l'essai du joint soudé dans son ensemble dans ses différentes sections (métal déposé, métal de base, zone affectée thermiquement) pour la tension statique (à court terme) ;

courbure statique ;

flexion par impact (sur éprouvettes entaillées);

pour la résistance au vieillissement mécanique ;

Assurez-vous que l'alimentation en air est correcte et continue. jusqu'à 100 % de la capacité du compresseur et de la pression de fonctionnement jusqu'à atteindre 100 psi. Si le tuyau ne fuit pas, continuez à dépressuriser une fois le test terminé. Continuez à remplir le rapport d'inscription. Lorsque le réseau comporte plusieurs points de connexion. Le disque de l'enregistreur sera analysé et le résultat sera comparé à un point. La soupape d'injection d'air s'ouvrira pour relâcher la pression. Modèle. après réparation, tous les tests doivent être répétés.

Le manomètre est lu toutes les heures pendant la journée de travail pour vérifier le comportement. Si une fuite est détectée. plage de marquage et de mesure et tête de commande. s'il n'y a aucun signe de fuite ou autrement insatisfaisant. La zone d'essai sera bouclée et des bulletins d'avertissement seront affichés. Une fois la période de test terminée et approuvée parties prenantes. Pression d'épreuve. le même doit être placé avec une solution d'eau savonneuse. Signatures du client, entre autres.

mesure de la dureté des métaux différentes régions assemblage soudé.

Les échantillons de contrôle pour les essais mécaniques sont soudés à partir du même métal, par la même méthode et par le même soudeur que le produit principal.

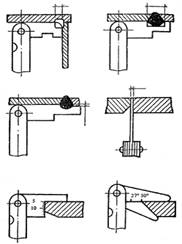

Dans des cas exceptionnels, les échantillons de contrôle sont découpés directement dans le produit contrôlé. Exemples d'options pour la détermination propriétés mécaniques joint soudé sont illustrés à la figure 1.

Commencer à enregistrer la pression avec un équipement prévu à cet effet. Connectez le tuyau du compresseur de pression à la valve d'extrémité libre de l'appareil de test. les appareils d'essai pneumatiques seront démantelés. Fermer la vanne utilisée pour l'injection d'air et débrancher la source d'air. fermer les extrémités libres des tuyaux en ne laissant que le raccord d'injection d'air comprimé, régler le dispositif de test avec un enregistreur calibré et un manomètre. À : La fourniture et l'utilisation d'équipements de protection individuelle sont obligatoires.

Figure 1. Variantes d'échantillons pour la détermination des propriétés mécaniques (dimensions en mm) : A-B - pour la tension du métal déposé (A) et du joint soudé (B) ; B - pour le pliage; G - résistance aux chocs.

La tension statique teste la résistance des joints soudés, la limite d'élasticité, l'allongement relatif et le rétrécissement relatif. La flexion statique est effectuée pour déterminer la plasticité de la connexion par l'amplitude de l'angle de flexion avant la formation de la première fissure dans la zone étirée. Des essais de flexion statique sont effectués sur des éprouvettes avec des soudures longitudinales et transversales sans armature de soudure, au ras du métal de base.

Il sera également affiché si les travaux ne sont pas terminés. Évacuer la zone pour éviter d'autres blessures et permettre l'accès au personnel formé. masquer. Il comprend également les prochaines étapes en cas d'incendie et un plan d'urgence. fractures. Marche à suivre : Signalez l'accident à votre supérieur hiérarchique zone de travail. Une situation d'urgence peut être causée par les raisons suivantes : incendie. empêcher l'intrusion de tiers dans zone de travail. Divulguer les procédures de contrôle des risques connexes. dix-neuf.

La flexion par impact est un test qui détermine la résistance aux chocs d'un joint soudé. Selon les résultats de la détermination de la dureté, on peut juger de caractéristiques de résistance, les modifications structurelles du métal et la stabilité des soudures contre la rupture fragile. En fonction de la Caractéristiques le produit peut être sujet à une rupture par impact. Pour les tuyaux de petit diamètre avec joints longitudinaux et transversaux, des tests d'aplatissement sont effectués. La mesure de la plasticité est l'écart entre les surfaces pressées à l'apparition de la première fissure. Des études métallographiques des joints soudés sont réalisées pour établir la structure du métal, la qualité du joint soudé, et identifier la présence et la nature des défauts. Par type de fracture, la nature de la destruction des échantillons est établie, la macro et la microstructure de la soudure et la zone affectée thermiquement sont étudiées, et la structure du métal et sa plasticité sont jugées.

Effectuer des inspections et périodiques Maintenance outils et matériel de travail. Nettoyez l'endroit où la victime devrait lui donner plus de ventilation. dispose d'un plan d'urgence. Gardez votre calme et contrôlez la situation. tendeur.

Ce plan comprend une procédure qui détermine les actions à mener en cas de urgence lors de l'exécution des travaux. Déplacez immédiatement la victime vers le plus proche centre médical. En cas d'incendie : Moyens disponibles : Extincteurs à poudre chimique de 10 lb.

L'analyse macrostructurale détermine la localisation des défauts apparents et leur nature, ainsi que les macrosections et les fractures du métal. Elle est réalisée à l'œil nu ou sous une loupe avec un grossissement de 20x.

L'analyse microstructurale est effectuée avec un grossissement de 50 à 2000 fois à l'aide de microscopes spéciaux. Avec cette méthode, il est possible de détecter les oxydes aux joints de grains, l'épuisement du métal, les particules d'inclusions non métalliques, la taille des grains métalliques et d'autres changements dans sa structure causés par traitement thermique. Si nécessaire, faire une analyse chimique et spectrale des joints soudés.

Préparer des rapports et compléter les informations requises dans des formats prévus à cet effet. En cas d'impossibilité de contrôler la situation. Objectif : Mobiliser immédiatement le personnel si possible lors de cette procédure. Voies d'accès et voies de secours : La voie d'accès et les voies d'évacuation sont indiquées sur les croquis de la voie d'évacuation. prendre les mesures appropriées qui le méritent. Étapes : En cas d'incendie. Ambulance seront disponibles avec des fournitures de premiers soins. 21.

Les employés recevront des instructions de la supervision sur le terrain des travaux. de manière à ce qu'il continue de faire rapport. Plan spécifique d'éviction : Objet : Ce plan établit actions nécessaires contrôler tout le personnel pendant l'heure d'une urgence afin d'éviter de blesser le personnel. Soutien logistique : en cas de situations qui justifient le transfert de personnel au centre médical. Utiliser de la poudre chimique extincteurs à poudre Capacité de 10 livres. Champ d'application : Comprend tout le personnel impliqué dans cette procédure. évacuez immédiatement la zone. à l'environnement.

Des tests spéciaux sont effectués pour les structures critiques. Ils tiennent compte des conditions opératoires et sont réalisés selon les méthodes développées pour ce type de produit.

2. Essais pneumatiques

Essais pneumatiques dans les cas où il n'est pas possible d'effectuer des essais hydrauliques. Les tests pneumatiques consistent à remplir le récipient avec de l'air comprimé à une pression supérieure à la pression atmosphérique de 10 à 20 kPa ou 10 à 20% supérieure à celle de travail. Les coutures sont humidifiées avec de l'eau savonneuse ou le produit est immergé dans l'eau. L'absence de bulles indique une étanchéité. Il existe une variante du test pneumatique avec un détecteur de fuite à l'hélium. Pour ce faire, on fait le vide à l'intérieur de la cuve, et à l'extérieur on insuffle un mélange d'air et d'hélium, qui a une perméabilité exceptionnelle. L'hélium qui s'est introduit à l'intérieur est aspiré et tombe sur un appareil spécial - un détecteur de fuite qui fixe l'hélium. Par la quantité d'hélium piégée, l'étanchéité de la cuve est jugée. Le contrôle du vide est effectué lorsqu'il est impossible d'effectuer d'autres types de tests.

La stratégie de ce plan est de faire face aux urgences afin de protéger l'intégrité physique du personnel et des organes externes des travailleurs associés au travail qu'ils exécutent. Ou avec les objets impliqués dans l'opération. Justification : en raison de la complexité du travail effectué. Élongation. L'itinéraire à utiliser est représenté schématiquement dans tous les cas. Quelles sont les voies d'évacuation ? déplacer la zone. Seul le personnel participant au plan sera autorisé à accéder à cette zone.

Ce véhicule restera sur le chantier pendant la durée des travaux. Ceci est censé contrôler les actions d'urgence ou d'autres phénomène naturel qui peuvent interférer avec le flux de travail normal. Procédures : après notification d'un incendie. Ou jusqu'à ce qu'une urgence soit déposée. 22. Walter Florès. Propriétaire du vol.

L'étanchéité des coutures peut être vérifiée avec du kérosène. Pour ce faire, un côté de la couture est peint à la craie avec un pistolet pulvérisateur et l'autre côté est humidifié avec du kérosène. Le kérosène a une capacité de pénétration élevée, par conséquent, avec des coutures lâches, le verso est peint en ton sombre ou des taches apparaissent.

Essai à l'air comprimé (essai pneumatique). Ce test est utilisé pour tester l'étanchéité des récipients et des fils de tuyauterie, en règle générale, uniquement à la pression de service du produit. La densité des joints soudés est vérifiée avec une solution savonneuse ou en immergeant le récipient dans l'eau. Des bulles apparaissent aux endroits où le gaz passe.

Gardez votre calme et contrôlez la situation. Les conduites pneumatiques nécessitent des mesures de sécurité strictes. Le test pneumatique est une procédure qui utilise la pression d'air pour tester les tuyaux de fuite. Cette méthode sert non seulement à détecter les fuites, mais également à nettoyer et sécher le système de tuyauterie, permettant au convoyeur d'être prêt à la fin du test. Le test pneumatique est utilisé lorsque d'autres méthodes ne sont pas possibles ; par exemple, en cas de gel, le test à l'eau n'est pas possible.

Lorsque le test se poursuit, tout le personnel de la station doit s'éloigner du site de test. Le personnel impliqué dans la tâche doit se trouver derrière la barrière de sécurité et le site doit être désigné comme zone dangereuse. Les zones à fort trafic et les piétons doivent être avertis à l'avance avant de passer le test. Des fuites ou des ruptures pendant les tests peuvent entraîner des dommages matériels ou des blessures graves. Avant le test, toutes les tuyauteries de la section de test doivent être vérifiées pour s'assurer qu'aucun mouvement ne se produit.

L'inspection externe est le type de contrôle le plus courant et le plus abordable qui ne nécessite pas de coûts matériels. Tous les types de joints soudés sont soumis à ce contrôle, malgré l'utilisation de méthodes supplémentaires. Un examen externe révèle presque tous les types de défauts externes. Avec ce type de contrôle, ce ne sont pas les pénétrations, affaissements, contre-dépouilles et autres défauts visibles qui sont déterminés. L'examen externe est effectué à l'œil nu ou à l'aide d'une loupe avec un grossissement de 10x. L'inspection externe comprend non seulement l'observation visuelle, mais également la mesure des joints et des joints soudés, ainsi que la mesure des bords préparés. Dans la production de masse, il existe des modèles spéciaux qui vous permettent de mesurer les paramètres des soudures avec un degré de précision suffisant.

Avant le début des tests, le personnel doit également s'assurer que toutes les connexions de test sont correctement installées, que les vannes d'arrêt finales sont stables, qu'elles se remplissent en place et qu'elles sont étanches, et que les soudures ont été refroidies. Le personnel d'essai doit porter des protections oculaires et auditives.

L'ingénieur de conception détermine pression maximale, qui sera utilisé dans le test, et le pipeline testé. La longueur de test recommandée ne doit pas dépasser 400 pieds. Toutes les ouvertures qui ne sont pas fermées par des vannes doivent être recouvertes d'une bride aveugle de 150 lb ou d'un autre capuchon approprié. Il n'est pas nécessaire de connecter tous les drains et grilles de ventilation au test, et également de ne pas ouvrir tous les secteurs qui ne sont pas impliqués dans le test à l'atmosphère. Le chef de projet détermine la pression d'ouverture du test, qui est généralement de 25 psi et maintenue pendant au moins 10 minutes.

Dans les conditions d'une seule production, les joints soudés sont mesurés avec des outils de mesure universels ou des gabarits standard, dont un exemple est illustré à la Fig. 2.

Riz. 2 Mesure des arêtes de coupe, des écarts et des dimensions des coutures avec un gabarit ShS-2

Un ensemble de gabarits ShS-2 est un ensemble de plaques d'acier de même épaisseur, situées sur des axes entre deux joues. Sur chacun des essieux, 11 plaques sont fixées, qui sont pressées des deux côtés par des ressorts plats. Deux plaques sont conçues pour vérifier les nœuds des tranchants, le reste - pour vérifier la largeur et la hauteur de la couture. Avec ce modèle polyvalent, vous pouvez vérifier les angles de biseau, les écarts et les dimensions de soudure des joints bout à bout, en T et d'angle.

Les fuites découvertes au cours de cette phase du test entraîneront l'arrêt du test. La pression sera ensuite augmentée de 25 psi à cinq minutes d'intervalle. Lorsque la pression maximale est atteinte, elle est maintenue pendant 10 minutes. Enfin, la pression est réduite à 100 psi et maintenue pendant 24 heures. À ce moment, la pression est éliminée, soigneusement autour de l'échappement, de la saleté et du bruit.

L'ingénieur de conception détermine endroit approprié pour soumettre des formulaires. Le pipeline est prêt à l'emploi immédiatement après la fin du test. Des tuyaux, vannes et autres accessoires et raccords. Matériaux d'isolation thermique. Force de frottement séquentielle des mouvements du tuyau Forces dues à la dilatation thermique.

L'étanchéité des conteneurs et récipients fonctionnant sous pression est vérifiée par des moyens hydrauliques et essais pneumatiques. Les essais hydrauliques se font avec pression, remplissage ou arrosage. Pour le test de coulée, les soudures sont séchées ou essuyées et le récipient rempli d'eau afin qu'aucune humidité ne pénètre dans les soudures. Après avoir rempli le récipient d'eau, toutes les coutures sont inspectées ; l'absence de coutures humides indiquera leur étanchéité.

Les tests d'irrigation sont soumis à des produits volumineux qui ont accès aux coutures des deux côtés. Un côté du produit est versé avec de l'eau d'un tuyau sous pression et l'étanchéité des coutures de l'autre côté est vérifiée.

Lors d'un test de pression hydraulique, le récipient est rempli d'eau et surpression, dépassant la pression de fonctionnement de 1,2 à 2 fois. Dans cet état, le produit est conservé 5 à 10 minutes. L'étanchéité est vérifiée par la présence d'humidité dans le volume et l'importance de la perte de charge. Tous les types d'essais hydrauliques sont effectués à des températures positives.

Bibliographie

1. Volchenko V.N. "Contrôle de la qualité du soudage" - M: Mashinostroenie, 1995

2. Stepanov V.V. Manuel du soudeur. Éd. 3 - e.M., "Ingénierie", 1974

Essais pneumatiques de pipelines effectué pour les tester pour la résistance et la densité ou seulement pour la densité. Dans ce dernier cas, la canalisation doit être préalablement testée pour sa résistance par une méthode hydraulique. Les canalisations d'ammoniac et de fréon ne sont pas testées hydrauliquement pour leur résistance.

Les tests pneumatiques sont censés être effectués avec de l'air ou un gaz inerte, pour lesquels ils utilisent compresseurs mobiles ou réseau d'air comprimé d'usine.

Dans des cas exceptionnels résultant des exigences du projet, il est permis d'effectuer un test de résistance pneumatique des canalisations avec un écart par rapport aux données indiquées dans le tableau. Dans ce cas, le test doit être effectué en stricte conformité avec une instruction spécialement développée (pour chaque cas) qui garantit une sécurité de travail appropriée.

Test de résistance pneumatique la fonte surélevée, ainsi que les canalisations faolitiques et en verre sont interdites. En cas d'installation sur canalisations en acier raccords en fonte (à l'exception des raccords en fonte ductile), un essai de résistance pneumatique est autorisé à une pression ne dépassant pas 4 kgf / cm 2, tandis que tous les raccords en fonte doivent passer un test préliminaire essai hydraulique force selon GOST.

La pression dans la canalisation testée doit être augmentée progressivement, en l'inspectant lorsqu'elle atteint: 0,6 de la pression d'essai pour les canalisations avec une pression de service allant jusqu'à 2 kgf / cm 2; 0,3 et 0,6 de la pression d'essai pour les canalisations avec une pression de service supérieure à 2 kgf / cm 2.

Lors de l'inspection du pipeline, une augmentation de la pression n'est pas autorisée. L'inspection finale est effectuée à la pression de service et combinée à un test d'étanchéité de la canalisation. Dans le même temps, l'étanchéité des joints soudés, des joints à bride et des presse-étoupes est vérifiée en les enduisant d'une solution savonneuse ou autre.

Taper une canalisation sous pression avec un marteau n'est pas autorisé.

Les résultats du test pneumatique sont considérés comme satisfaisants si, lors du test de résistance, il n'y a pas eu de chute de pression sur le manomètre et lors du test d'étanchéité ultérieur, aucune fuite ou espace n'a été trouvé dans les soudures, les joints de bride et les presse-étoupes.

Pipelines transportant substances toxiques puissantes et autres produits aux propriétés toxiques, gaz de pétrole liquéfiés, gaz inflammables et actifs, ainsi que liquides inflammables et combustibles transportés à des températures supérieures à leur point d'ébullition, soumis à des tests supplémentaires pour la densité.

Dans ce cas, le test est effectué avec la détermination de la perte de charge. Les canalisations des magasins transportant les produits énumérés ci-dessus subissent des tests de densité supplémentaires avec les équipements auxquels elles sont connectées.

Le test de densité avec détermination de la chute de pression ne peut être effectué qu'après égalisation des températures à l'intérieur de la canalisation, pour laquelle des thermomètres doivent être installés au début et à la fin de la section de test. La durée des tests de densité des canalisations inter-ateliers avec la détermination de la perte de charge est établie par le projet ; il doit être d'au moins 12 heures.

La chute de pression dans le pipeline lors de son test de densité est déterminée par la formule :

DYA=10O / Rkon X Rnach

où DYa valeur de chute de pression, % ;

Rcon et Rnach la somme des pressions manométriques et barométriques, respectivement, à la fin et au début de l'essai, kgf/cm 2 ;

Tcon et Tnach sont la température absolue de l'air ou du gaz, respectivement, à la fin et au début de l'essai, deg.

La pression et la température de l'air ou du gaz dans le pipeline sont déterminées comme la moyenne arithmétique des lectures de tous les manomètres et thermomètres installés sur le pipeline.

Une canalisation inter-ateliers avec un passage conditionnel de 250 mm est reconnue comme ayant réussi le test complémentaire pour. densité, si la chute de pression pendant 1 heure en pourcentage de la pression d'essai n'est pas supérieure à: 0,1 lors du transport de produits toxiques; 0,2 lors du transport de gaz explosifs, inflammables, combustibles et actifs (y compris les gaz liquéfiés).

Lors du test de pipelines d'autres diamètres, leurs taux de chute sont déterminés en multipliant les chiffres ci-dessus par un facteur de correction.

Pendant la durée des essais pneumatiques, tant à l'intérieur qu'à l'extérieur, il est nécessaire d'établir une zone protégée et de la marquer avec des drapeaux. Distance minimale dans n'importe quelle direction de la canalisation testée à la limite de la zone: avec pose hors sol 25 m et avec pose souterraine 10 m.

Des postes de contrôle sont mis en place pour surveiller l'aire protégée. Pendant la montée en pression dans le pipeline et lors des tests de résistance, il est interdit aux personnes de rester dans la zone protégée, à l'exception des personnes spécialement désignées à cet effet et instruites. Un acte est dressé pour les résultats des essais pneumatiques de la canalisation.