FU450MRApUG širok univerzalni rezkalni stroj

Pošljite svoje dobro delo v bazo znanja je preprosto. Uporabite spodnji obrazec

Študentje, podiplomski študenti, mladi znanstveniki, ki uporabljajo bazo znanja pri študiju in delu, vam bodo zelo hvaležni.

Objavljeno na http://www.allbest.ru/

Uvod

1. Splošni del

1.1 Namen in naprave delavnice

2. Posebni del

2.1 Namen in naprava konzolno-rezkalnega univerzalnega stroja 6E80Sh

2.3 Mazanje konzolno-rezkalnega univerzalnega stroja model 6E80Sh

3. Organizacija proizvodnje

3.1 Tehnična dokumentacija za remont konzolno-frezalni univerzalni stroj model 6E80Sh

3.2 Izjava pomožna oprema, napeljave in orodja za remont konzolno-rezkalnega univerzalnega stroja model 6E80Sh

4. Gospodarski del

4.1 Časovne omejitve za remont konzolno-rezkalnega univerzalnega stroja model 6E80Sh

4.2 Tarifne stopnje v trgovini

5. Ukrepi za varnostno in gasilsko opremo

5.1 Varstvo dela na delovišču

5.2 Varnost

5.3 Industrijska sanitarija

5.4 Požarna zaščita

5.5 Varstvo okolja

Bibliografija

Uvod

ArcelorMittal je največje jeklarsko podjetje na svetu, ki je konec leta 2008 obvladovalo 10 % svetovnega trga jekla. Registriran v Luksemburgu.

Nastala je leta 2006 z združitvijo luksemburškega Arcelorja in indijskega podjetja Mittal Steel v lasti indijskega poslovneža Lakshmija Mittala.

Po združitvi je proizvodna zmogljivost podjetja znašala 120 milijonov ton letno. Napovedan je bil razvojni cilj povečati zmogljivost v naslednjih petih letih na 150 milijonov ton. Gospodarska kriza je povzročilo preložitev tekočih projektov iz 2011–2012 v leto 2014.

Delniška družba "ArcelorMittal Temirtau" je največje podjetje rudarski in metalurški sektor Republike Kazahstan in je integriran rudarsko-metalurški kompleks z lastno bazo premoga, železove rude in energije.

ArcelorMittal Temirtau JSC vključuje:

Oddelek za jeklo;

Oddelek za premog;

oddelek za železovo rudo.

JSC "ArcelorMittal Temirtau" je specializirano za proizvodnjo ploščatih in dolgih izdelkov, vključno s tistimi s polimerom, cinkom in prevlečen z aluminijem, proizvaja pa tudi sinter, železovo rudo in koncentrat premoga, koks, surovo železo, jeklo, vključno s kontinuirno litimi ploščami, trakovi, trakovi, elektrovarjene cevi in sorodni izdelki plavžne in koksarne industrije.

ArcelorMittal Temirtau JSC je družbeno usmerjeno podjetje. V bilanci podjetja so počitniške hiše, sanatoriji, otroški poletni tabori rekreacijo, športne objekte in zdravstvene ustanove. Podjetje je dobavitelj komunalne storitve(vroče in hladna voda, ogrevanje, elektrika) prebivalcem Temirtaua.

konzolni tehnološki rezkalni stroj

1. Splošni del

1.1 Namen in ureditev delavnice

Potni list trgovine št. 31

Delavnico je leta 1957 zasnovala podružnica Gipromeza v Karagandi, septembra 1970 (brez upravne stavbe) zgradil in začel obratovati sklad Kazmetallurgstroy.

Delavnica je bila namenjena izvajanju popravil opreme za sintranje, jeklarstvo in livarne. Oktobra 1971 je bila delavnica reorganizirana v zvezi z ustanovitvijo samostojnega strukturnega pododdelka TsRMO-1.

TsRMO-2 je namenjen popravilu opreme talilnic jekla, izdelavi in obnovi rezervnih delov, plavžnih pip, glav konverterskih sulic, izdelavi in obnovitvi zapornih palic za izlivanje jekla.

Delavnica je sestavljena iz dveh servisnih oddelkov (katišča in konverterja) ter servisno-mehanske delavnice.

Delavnica se nahaja v dvoprostorni stavbi dolžine 96 metrov in širine 18 metrov s skupno površino 3460 kvadratnih metrov.

Prevoz blaga znotraj delavnice se izvaja s tremi električnimi mostnimi žerjavi z nosilnostjo 5 ton, dvema dvigaloma z nosilnostjo 15/3 tone, električnim vozičkom z nosilnostjo 10 ton, dvema električnima avtomobiloma in dvema električni nakladalniki.

Zunanji tovorni promet se izvaja z železniškim in cestnim prometom.

Delavnica ima tri cestne vhode in železniški dostopni tir v dolžini 18 m. Vsi vhodi v delavnico so opremljeni z zračnimi zavesami.

Delavnico ogreva 5 enot STD-300.

Projekt zagotavlja:

1. Odstranitev izdelkov iz 1 celotna površina delavnice - 0,68 t/leto

2. Odstranitev izdelkov iz enega glavnega stroja - 88,5 t / leto

3. Proizvodnja izdelkov na upravljavca stroja - 54,5 ton/leto

4. Proizvodnja izdelkov na delavca - 22,6 ton / leto.

Proizvodna zmogljivost

|

ime |

Letna izdaja |

||||

|

Po projektu |

Pravzaprav od 1. januarja 1972 |

||||

|

Obdelava rezervnih delov |

|||||

|

Obdelava nadomestnih delov, ki jih je mogoče ponovno popraviti |

|||||

|

Zaporne palice za obdelavo |

|||||

|

Popravilo tuyera |

|||||

|

Popravila in inštalacijska dela |

TEHNOLOŠKI PROCES.

Tehnološki proces predelave rezervnih delov je individualen in manjšega obsega. Odlitki, odkovki in profilna kovina za izdelavo rezervnih delov prihajajo v delavnico iz skladišč OTS in nabavnih delavnic oddelka glavnega mehanika. Tehnologija popravil je sestavljena iz montaže in revizije enot med pripravo popravila, zamenjave enot, posameznih delov in revizije enot v času popravila.

Delavnica je zastavljena za delo v dveh izmenah, s trajanjem izmene 8,25 ure pri petdnevnem delovnem tednu z dvema prostima dnevoma.

1.2 Namen in povzetek Tehnične specifikacije glavna oprema

ZNAČILNOSTI PODROČJA IN POPRAVILA IN MEHANSKA DELAVNICA.

Področje za popravilo površinske opreme ognjišča - izvaja načrtovana preventivna popravila opreme v skladu s potrjenimi urniki v ognjevarnih, ognjevzdržnih in pripravljalnih delavnicah.

Lokacija se nahaja v prostorih odprtega ognjišča.

Stran vključuje 7 ekip (60 ljudi) serviserjev, električnih in plinskih varilcev ter rezalnikov.

Območje za popravilo opreme konverterske delavnice - izvaja načrtovana preventivna popravila opreme v skladu s potrjenimi urniki v konverterskih in pilotskih delavnicah.

Lokacija se nahaja v vgradnem prostoru glavne stavbe konverterske trgovine na območju 60, pri 23 mark.

Stran vključuje 7 ekip (62 ljudi) serviserjev, električnih in plinskih varilcev ter rezalnikov.

Popravilo in mehanska delavnica.

Nahaja se v proizvodni stavbi delavnice. Popravilo in mehanska delavnica vključuje:

A) strojni oddelek;

B) ključavničarski in montažni oddelek;

C) oddelek za kovanje in varjenje ter nabavo;

D) oddelek za izdelavo in obnovo zapornih palic;

D) elektromehanski servis.

Mehanski predal je namenjen mehanski obdelavi rezervnih delov. Nahaja se v razponu AB na površini 48 kvadratnih metrov. Število obdelovalnih strojev je nameščeno v oddelku glede na zahtevnost obdelave ene tone izdelkov - 90 strojnih ur.

Ključavničarsko-montažni oddelek je namenjen montaži in reviziji enot opreme jeklarskih obratov. Oddelek se nahaja v razponu AB in BV na območju 972. Oddelek sestavljata 2 ekipi (10 oseb) ključavničarjev.

Oddelek za kovaško-varjenje in nabavo je namenjen izdelavi majhnih odkovkov in orodnih surovcev, razrezu surovcev iz valjanih izdelkov različnih profilov ter izdelavi bakrenih furnirjev za ognjišče in konverterske delavnice. Oddelek s kovinskim skladiščem se nahaja v zalivu AB na območju 648.

Oddelek za proizvodnjo in restavriranje zapornih palic je namenjen izdelavi zapornih palic za jeklene zajemalke. Dela se izvajajo na proizvodni liniji z zmogljivostjo 1600 ton zapornih palic na leto.

Trenutno je v reviziji zasnove oddelka z namenom izboljšanja tehnološkega postopka izdelave zapornih strnišč.

Elektromehanski servis je namenjen izvajanju načrtovanih preventivnih popravil in odpravljanju napak na opremi strojne delavnice. Storitev se nahaja v zalivu BV v vgrajeni sobi s površino 180 kvadratnih metrov. Servis sestavljajo 4 električarji in 6 ključavničarjev.

Skladišče materiala se nahaja v zalivu BV v vgrajenem prostoru s površino 24 kvadratnih metrov. Skladišče je namenjeno skladiščenju materialno-tehničnih sredstev. Dela na transportu blaga v skladišču se izvajajo ročno.

Skladišče rezervnih delov se nahaja v razponu BV na območju 24, ograjeno kovinska mreža. Skladišče servisira električni viličar z nosilnostjo 5 ton.

NAPAJANJE TRGOVINE.

Delavnica je oskrbovana z električno energijo iz 12 RTP z 10 kV kablom. V delavnici je nameščen padajoči transformator 1000 kVA, 10/0,4 kV.

General električna energija delavnice - 660 kW.

Vključno z močjo - 440 kW;

žerjav - 184 kW;

električna peč - 8 kW;

električno varjenje - 28 kW.

Intrashop omrežja so priključena na NTP 0,4 kV, ožičenje je izvedeno v ceveh z žico tipa APR. Na vseh ploščah so nameščeni avtomati ShR in ShchU tipov A3124 in A3131.

Osvetlitev v delavnici je izdelana z žarnicami GE-50 v količini 87 svetilk. Skupna električna moč napeljave je 43,5 kW.

Intrashop omrežja

|

ime |

Vstavite lokacijo |

Intrashop mreža |

||||

|

premer mm |

številko |

|||||

|

plinovod |

Splošna rastlinska avtocesta |

|||||

|

Cev za kisik |

||||||

|

Parni cevovod |

||||||

|

Cev za stisnjen zrak |

||||||

|

Cev za toplo vodo |

||||||

|

Oskrba s pitno vodo za gospodinjstvo |

||||||

|

Cev za procesno vodo |

AVTOMOTO TRANSPORT

Za transport znotraj trgovine in znotraj obrata ima delavnica 2 električna viličarja EP-301 z univerzalnim oprijemom vilic z nosilnostjo 3 tone in 2 električna avtomobila EK-2 z nosilnostjo 2 tone.

SANITARNE IN GOSPODINJSKE RAZMERE.

Upravna stavba delavnice je v izgradnji. Osebje ekip za popravilo in montažo je začasno nameščeno v upravni stavbi ognjišča in konverterja.

Tehnične značilnosti opreme

|

Ime, tip, model, proizvajalec |

Tehnične specifikacije |

|||

|

MEHANSKI PREDELEK |

||||

|

konzola- rezkalni stroj 6M12P (tovarna obdelovalnih strojev Gorky) |

Razdalja od nosu vretena do mize: Najmanjši - 30 mm; Največji je 400 mm. Velikost delovne površine mize je 1250×320 mm. Največji premiki mize: Vzdolžno - 700 mm; Prečno - 260 mm; Navpična - 370 mm. Notranji konus vretena - B 3 Največji kot vrtenja glave vretena je ±45°. Največji aksialni premik vretena je 70 mm. Omejitve hitrosti vretena 31,5h1600 vrt./min. |

|||

|

Široko univerzalni rezkalni stroj 6M82Sh |

Dimenzije delovne površine mize - 125x320 mm. Premer trna - 32 mm; 50 mm. Število vreten - 2. Konus vretena: Vodoravno - št. 3. Rotacijski in položeni na glave - št. 2. Omejitve hitrosti vretena: Vodoravno 31,5h1600 vrt/min; Vrtljiva glava 90-1400 vrt./min. Meje vzdolžnega in prečnega podajanja mize: 25h1250 mm/min. Meje navpičnega podajanja mize so 8,3-416,6 mm. Vzdolžni potek mize je 700 mm. Prečni potek mize je 240 m. Navpični potek mize - 420 mm. Vrtenje rezkalne glave v prečni ravnini mize - 45-90°. Največja teža obdelanega detajla - 250 kg. |

|||

|

Hidrofificiran križni skobeljnik 7M37 (Gomelski strojni obrat) |

Hod drsnika - 150x100 mm. Dimenzije mize - 560x1000 mm Največja razdalja med ravnino mize in drsnikom je 500 mm. Največji vodoravni premik mize - 800 mm. Omejitve hitrosti drsnika so 3h48 m/min. Največji kot vrtenja rezalnih sani je ±60°. |

|||

|

Hidrofificiran rezalni stroj 7M430 (Gomelski strojni obrat). |

Hod rezila - 320 mm Vrtenje mize - 360° Premer mize - 700 mm Največji premik mize: Vzdolžno - 600 mm Križ - 300 mm. Omejitve hitrosti rezalnika so 3h24 m/min. |

|||

|

Vzdolžni skobeljnik 7210 (Minska tovarna obdelovalnih strojev) |

Razdalja med površino mize in prečko je 1000 mm. Razdalja med regali - 1100 mm Dimenzije mize: 3000x900 mm. Dolžina potovanja mize: Največji - 3200 mm; Najmanjši je 700 mm. Število čeljusti: Na prečki - 2; Na stojalu - 1. Horizontalno premikanje čeljusti vzdolž prečke - 1500 mm. Navpično premikanje nosilca na stojalu - 900 mm. Hitrost delovnega poteka mize - 4h90 m/min. Hitrost vzvratne mize - 12h90 m/min. |

|||

|

Stroj za vrtiljak 1531 (Krasnodar Machine Tool Plant). |

Premer prednje plošče - 1150 mm Vrtljaji prednje plošče - 6,3h315 vrt./min. Kot nagiba navpične čeljusti je ±45°. Višina navpičnega nosilnega dvigala je 550 mm. premakniti križna čeljust- 630 mm Pomik čeljusti - 0,05x12,5 mm / vrt. |

|||

|

Horizontalni vrtalni stroj 2620V (Leningradsko združenje obdelovalnih strojev po imenu Sverdlov). |

Premer vretena - 90 mm. Hitrost vretena - 12,5h2000 vrt / min. Hitrost vrtenja prednje plošče - 8h200 vrt/min. Notranji konus vretena je Morse št. 5. Dimenzije delovne površine mize - 1120x1300 mm. Največje potovanje: Navpični vzglavnik - 1000 mm; Dolžina vretena - 710 mm; Premer mize - 1000 mm; Miza po dolžini - 1090 mm; Radialna podpora prednje plošče - 170 mm. Največji premer vrtalne luknje: vreteno - 330 mm; Čeljust - 600 mm. |

|||

|

Radialni vrtalni stroj 2H55 (Odessa Machine Tool Plant). |

Največji premer vrtanja je 50 mm. Morsejev konus - št. 5. Največji aksialni premik vretena je 350 mm. Previs vretena - 410h1600 mm. Hitrost vretena - 20-2000 vrt / min |

|||

|

Stružnica za vijačenje 1E61M (Izhevsk Machine Tool Plant) |

Višina središč je 170 mm. Premer luknje v vretenu je 32 mm. Nad čeljustjo - 183 mm; Nad posteljo - 320 mm. |

|||

|

Stružnica za vijačenje 1K62 (tovarna strojnih orodij Efremov, Moskva) |

Višina središč je 215 mm. Odprtina za vreteno - 38 mm Največji premer obdelovanca: Nad čeljustjo - 260 mm; Nad posteljo - 400 mm. |

|||

|

Stružnica za vijačenje 1625 (tovarna strojnih orodij Efremov, Moskva) |

Razdalja med središči - 1400 mm. Višina središč je 215 mm. Premer vretena - 47 mm. Največji premer obdelovanca: Nad čeljustjo - 260 mm; Nad posteljo - 400 mm. |

|||

|

Stružnica za vijačenje 1A616 (Kuibyshev Machine Tool Plant). |

Razdalja med središči - 710 mm. Višina središč je 170 mm. Premer luknje v vretenu je 32 mm. Največji premer obdelovanca: Nad čeljustjo - 188 mm; Nad posteljo - 320 mm. |

|||

|

Stružnica za vijačenje 163 (tovarna strojnih orodij v Tbilisiju) |

Razdalja med središči - 1400 mm. Višina središč je 265 mm. Premer vretena - 65 mm. Največji premer obdelovanca: Nad čeljustjo - 350 mm; Nad posteljo - 630 mm. |

|||

|

Stružnica za vijačenje 9H14S3 (tovarna strojnih orodij v Tbilisiju) |

Razdalja med središči - 710 mm. Višina središč je 265 mm. Premer vretena - 65 mm. Največji premer obdelovanca: Nad čeljustjo - 350 mm; Nad posteljo - 630 mm. |

|||

|

Stružnica za vijačenje 165 (tovarna obdelovalnih strojev Ryazan) |

Razdalja med središči - 2800h5000 mm. Višina središč je 500 mm. Premer luknje v vretenu je 80 mm. Največji premer obdelovanca: Nad čeljustjo - 650 mm; Nad posteljo - 1000 mm. Hitrost vretena - 5h500 vrt / min. |

|||

|

Krožni brusilni stroj ZA164A (tovarna Kommunar, Lubny, regija Poltava) |

Razdalja med središči - 2800 mm. Največji premer izdelka je 400 mm. Največja teža izdelka je 250 kg. Dimenzije največjega kroga: Zunanji premer - 750 mm; Notranji premer - 40 mm; Širina - 70 mm. |

|||

|

ODDELEK ZA MONTAŽO IN MONTAŽO. |

||||

|

Horizontalna hidravlična stiskalnica P983 (tovarna stiskalnic v Odesi). |

Sila - 315 t. Tlak tekočine v omrežju - 200 kg/cm². Največji hod bata je 850 mm. Največji premer stisnjenega izdelka je 1500 mm. Delovna tekočina je olje. Razdalja od konca bata do konca premičnega potisnega žarka: Največja - 2900 mm; Najmanj - 900 mm; Delovni - 2500 mm. |

|||

|

Enostebrna hidravlična stiskalnica P6320 (tovarna Orenburg Metalist). |

Sila - 10 t. Tlak tekočine v omrežju - 160 kg/cm². Hod - 400 mm. Dimenzije mize - 380x500 mm. |

|||

|

Stroj za luščenje in brušenje ZM-634 (popravljalni obrat Jalal-Abad) |

Število krogov - 2 Velikosti krogov - 400x40x203 mm Hitrost vretena - 1420 vrt / min. Razdalja med središči - 700 mm Višina središča - 830 mm |

|||

|

Vertikalni vrtalni stroj 2A135 (Obrat po Leninu, Sterlitomak). |

Največji premer vrtanja je 35 mm. Konus vretena - Morse št. 4. Odmik osi vretena - 300 mm. Pomik vretena - 225 mm. Hod vzglavja - 200 mm. Hitrost vretena - 68-1100 vrt / min. Razpon podajanja - 0,12h1,6 mm / vrt. |

|||

|

Oddelek za kovanje in varjenje ter nabavo. |

||||

|

Pnevmatsko kovaško kladivo М415А (Voroneški obrat KPO). |

Teža delov za hranjenje je 400 kg. Število utripov na minuto - 130 Učinkovita kinetična energija delov za hranjenje je 950 gm. Razdalja od ženske osi do postelje - 520 mm. Razdalja od ogledala napadalca do ženske je 530 . Dimenzije udarnega ogledala - 265x100 mm. Optimalni kovani del obdelovanca: Kvadrat - 100 mm; Okrogla - 115 mm. |

|||

|

Žaga za rezanje 872 (Krasnodarski eksperimentalni obrat po imenu Kalinina). |

Dolžina hoda okvirja žage - 140x180 mm. Dolžina rezila - 450 mm Število gibov okvirja žage na minuto - 85-110. |

|||

|

Rezkalni in rezalni stroj 8V66 (Minski strojni obrat) |

Število vrtljajev žaginega lista v min. - 3.3h25.5 Premer žaginega lista - 710 mm. Hitrost rezanja - 7,4h57 m/min. Največji premer rezanega obdelovanca je 230 mm. |

|||

|

Varilni pretvornik PSO-300 |

Trenutne omejitve regulacije: |

|||

|

Varilni transformator TD-500 (tovarniški nabiralnik M-5293) |

||||

|

Kovačnica |

Izdelana v delavnici. |

|||

|

Peč z ogrevalno komoro |

Površina ognjišča je 0,66 m². Gorivo: koksni plin. |

|||

|

ELEKTRO-MEHANSKI SERVIS. |

||||

|

Vertikalni vrtalni stroj 2A125 (mehanski obrat, vas Kabanye, regija Lugansk). |

Največji premer vrtanja je 25 mm. Pomik vretena - 200 mm. Število vrtljajev vretena - 165h2130. Največji premik mize - 400 mm. Dimenzije mize - 350x400 mm. |

|||

|

Stroj za luščenje in brušenje 3M-634 (tovarna Mukachevo po imenu Kirov) |

Število krogov - 2. Velikosti krogov - 400×40×203 mm. Število vrtljajev vretena v min. - 700h1400. |

|||

|

Stroj za brušenje površin 372B (Moskovski strojni obrat). |

Dimenzije obdelovancev - 1000x300x400 mm. Dimenzije mize - 1000×300 mm. Višina kroga - 40 mm. Premer kroga: Zunanji - 250h350 mm; Notranja - 127 m. |

|||

|

Univerzalni brusilni stroj 3659A (Vitebsk obrat brusilnih strojev). |

Premer nabrušenih svedrov, cinkarjev je 80 mm. Koti ostrenja - 70°h140°. Število peres nabrušenega orodja je do 12. brusno kolo: Zunanji premer - 200 mm; Notranji - 32 m; Višina do - 70 mm. Število vrtljajev kroga v min. - 1850 |

Oprema za rokovanje

|

Ime, št., proizvajalec |

Mesto namestitve |

Tehnične specifikacije |

|||

|

Mostni električni žerjav št. 1 (Strojna tovarna, naselje Novobureisk, regija Habarovsk). |

Oddelek za kovanje Strojni oddelek. Oddelek za proizvodnjo zamašne palice |

Nosilnost - 5 ton. Dolžina mostu je 16,5 m. Hitrost gibanja: Žerjav - 73,5 m / min; Vozički - 38 m/min; Dviganje - 10 m/min. Višina dviga - 8 m. |

|||

|

Mostni električni žerjav št. 3 (tovarna za gradnjo strojev, postaja Uzlovaya, regija Tula). |

Oddelek za montažo in montažo |

Nosilnost - 15/3 t. Dolžina mostu je 16,5 m. Hitrost gibanja: Žerjav - 49 m/min; Vozički - 18 m/min; Glavno dvigalo - 2,2 m/min; Pomožno dviganje - 9,7 m / min. višina dviga: Glavni - 8,5 m; Pomožni - 8,5 m. |

|||

|

Mostni električni žerjav št. 4 (tovarna PTO, Aleksandrija, regija Kirovograd). |

Oddelek za montažo in montažo |

Nosilnost - 15/3 t. Dolžina mostu je 16,5 m. Hitrost gibanja: Žerjav - 75,3 m / min; Vozički - 34,5 m / min; Glavno dvigalo - 8 m/min; Pomožno dviganje - 19,2 m / min. višina dviga: Glavna - 8 m; Pomožni - 8 m. |

|||

|

Voziček električni (Dnepropetrovsk obrat metalurške opreme). |

Med razponi v oseh 4-5 |

Nosilnost - 10t; Tirnica - 1000 mm; Podstavek vozička - 1600 mm. Velikost platforme - 2630×1650 mm. Hitrost vožnje - 40 m/min. Pogon iz elektromotorja MTK-11-V, Moč 2,2 kW, 885 vrt./min. Upravljanje z gumbi. |

2. Posebni del

2.1 Namen in naprava konzolno-frezalni univerzalni stroj model 6E80Sh

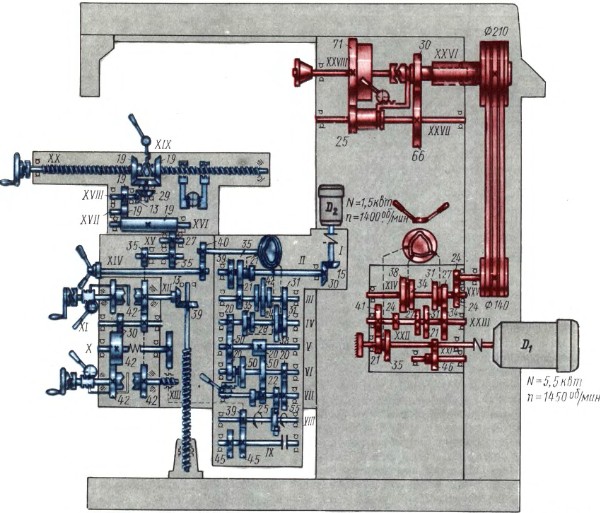

Slika 2.1.1 Konzolni rezkalni univerzalni stroj model 6E80Sh

Širokouniverzalno konzolno rezkanje vodoravni stroj 6E80SH je zasnovan za izvajanje rezkanja in nekaterih vrst dolgočasnih del na delih majhna velikost iz železnih in neželeznih kovin ter plastike.

Uporabljajo se v pogojih enkratne in serijske proizvodnje. Tehnične lastnosti strojev omogočajo v celoti izkoristiti zmogljivosti hitroreznih jeklenih orodij, pa tudi orodij, opremljenih s karbidnimi vložki.

Vrtljiva rezkalna glava z izvlečnim peresom omogoča rezkanje nagnjenih površin obdelovancev. Uporaba delilne glave, vrtljive mize, primeža razširi tehnične zmogljivosti stroja.

Stroji delujejo na principu rezkanja z vrtečim se fiksnim rezalnikom, pritrjenim v vodoravno ali navpično vreteno. Premiki mize (X-koordinata), drsnika (Y-koordinata), konzole (Z-koordinata) se uporabljajo kot delovni ali inštalacijski premiki.

Uporaba CNC opreme vam omogoča obdelavo delov po programu v samodejnem načinu.

Značilnosti oblikovanja:

Stojalo je osnovna enota, na katero so nameščene vse ostale enote in mehanizmi. Stojalo je togo povezano s ploščo (osnovo). Na prtljažnik stroja je nameščena navpična glava vretena, na vodila debla pa so pritrjeni nosilci za vzmetenje za delo z dolgimi trni.

Menjalnik vodoravnega vretena je nameščen na regalu. Navpično vreteno poganja elektromotor, nameščen na vrhu glave.

Zadnja stena konzole je izdelana v obliki vodil z lastovičjim repom. Sani se premikajo prečno na konzoli in imajo vodila za mizo. Na mizo je priključen vzdolžni dovodni vijak. Delo je možno tako po metodi pridruženega kot po metodi proti rezkanju.

Sestava stroja:

Mehanizem za preklapljanje navpičnega premika mize, drsnika, mize, hladilnega sistema, električne omare, mehanizmov za preklapljanje prečnega gibanja mize, ležišča, podajalne škatle, mehanizma za preklapljanje pomika, mehanizma za preklapljanje hitrosti horizontalnega vretena, menjalnika in vretena, deblo z vretenasto glavo, zaščitna naprava, mehanizem za preklapljanje hitrosti vrtenja navpičnega vretena, vzmetenje, konzola.

Naprave in delovanje stroja in njegovih glavnih delov.

Kontrole in njihov namen:

Ročaj ročne navpične mešalne mize

Vztrajnik za ročno prečno premikanje sani

Ročica za omogočanje navpičnega podajanja

Polž za vzorčenje zračnosti na vzdolžnem vijaku

Vztrajnik ročno gibanje mizo

Objemka za mizo

Preklopite "osvetlitev"

Ročaj s sponkami za vreteno

Hladilni ventil

Ročaj stikala za vklop

Gumb za hitro premikanje mize

Gumb za zagon

Gumb "Stop" v sili

Ročaj drsne sponke

Ročica za omogočanje križnega podajanja

Ročaj za objemko konzole

Stikalo napajalnega motorja

Stikalo hladilne črpalke

Vodoravno stikalo za smer vrtenja vretena

Pritisni gumb

Navpično stikalo za smer vrtenja vretena

Ročica za premostitev vodoravnega vretena

Horizontalna prestavna ročica

Ročno premikanje prtljažnika

Objemka prtljažnika na okvirju

Vpenjanje rezkalne glave na deblo

Črv, ki vrti rezkalno glavo v vzdolžni ravnini mize

Polžasto obračanje glave rezkanje v prečni ravnini mize

Ročaj za preglasitev navpičnega vretena

Gumb za preklop navpičnega vretena

Izbirnik prestav navpičnega vretena

Ročaj za premikanje tulca navpičnega vretena

Vzvod za vzdolžno podajanje

Ročaj za prestavljanje

Prestavna ročica za podajanje

Vijaki za vpenjanje sani stroja 6T80

Gumb za zaustavitev

Kinematična shema.

Vretena poganjajo elektromotorji prek prenosa s klinastim jermenom.

Vretena imajo 12 različnih hitrosti, ki jih dosežemo s premikanjem zobniških blokov vzdolž zgibnih gredi. Napajalna žica poteka od elektromotorja skozi sklopko, od gredi IX do napajalne škatle. S premikanjem zobniških blokov podajalnik zagotavlja 18 različnih pomikov, ki se prenašajo na gred XUI konzole in nato, ko je ustrezna odmična sklopka vklopljena, na vijake vzdolžnega, prečnega in navpičnega premika.

Pospešeni premiki se izvajajo od elektromotorja skozi gredi IX, X, KhP, XU, elektromagnetno in preletno sklopko do gredi CL konzole.

Vključitev in obračanje vzdolžnih, prečnih, navpičnih pomikov se izvaja z dvostranskimi odmikalnimi sklopkami.

Postelja je osnovni del stroj, na katerega so nameščeni vsi drugi sestavni deli in mehanizmi. Stojalo ležišča je togo povezano s ploščo (osnovo), ki je rezervoar hladilne tekočine.

Na prtljažnik stroja 6E80Sh je nameščena navpična glava vretena, na vodila debla pa so pritrjeni vzmetni nosilci za delo z dolgimi trni. Vzmetenja imajo kotalni in drsni ležaj. Obešalniki na strojih niso zamenljivi; če jih želite namestiti, obrnite glavo navzgor.

Menjalnik vodoravnega vretena je nameščen v okvirju. Povezava z elektromotorjem se izvaja preko klinastega prenosa. Pregled in dostop do menjalnika - skozi okno prestavne enote na deviški strani ležišča. Pogon navpičnega vretena stroja se izvaja iz elektromotorja, nameščenega na vrhu glave, preko klinastega jermena, valjčne sklopke in menjalnika.

Vreteno je nameščeno v drsnem tulcu. Glava vretena stroja 6E80Sh je pritrjena na deblo skozi objemko in se lahko vrti v prečni in vzdolžni smeri mize. Pogon za podajanje se nahaja v konzoli. Spredaj je v spodnji del konzole vgrajen prirobnični elektromotor, na levi strani konzole je na desni strani nameščena napajalna škatla z mehanizmom za preklop pomika in mehanizmom za vklop navpičnega premika mize. - mehanizem za vklop prečnega premikanja mize. Osemnajststopenjski podajalnik ima hitro potovalno verigo z varnostno sklopko, ki odpravlja možnost poškodbe pogona podajanja ob preobremenitvah.

Elektromagnetna sklopka in preletna sklopka sta nameščeni na isti gredi z varnostno sklopko. Vklop hitrih premikov mize se izvede z gumbom. Mehanizem za preklapljanje pomika je sestavljen iz odmikalnih ročajev s profilnimi utori, kraka in ročic za preklapljanje prestav.

Preklapljanje prestav napajalne škatle se zgodi, ko se okončina vrti okoli osi in ko se os vrti z ročajem.

Vključitev vertikalnih in prečnih mehanskih premikov mize se izvaja z ročaji.Smer premikanja ročajev je mnemonično povezana s smerjo premikanja mize.

Ročno navpično premikanje mize se izvaja z ročajem, prečno - z vztrajnikom.

Zadnja stena konzole je izdelana v obliki vodil z lastovičjim repom.

Zgornji del konzole ima pravokotne tirnice, po katerih se premikajo sani.

Sani se premikajo prečno na konzoli in imajo vodila za mizo.

Na mizo je priključen vzdolžni dovodni vijak. V sani so stožčasti zobniki, ki vrtijo vijak, ročaji in mehanizem za vklop vzdolžnega podajanja.

Pri delu z vzpenjajočim se rezkanjem se z vrtenjem polža zagotovi izbor rež med navoji vodilnega vijaka in matic.

Pri delu z metodo proti rezkanju se vodilni vijak močno obrabi. Zato, če stroj dolgo časa izvede se eno delo, je treba spremeniti območje dela vijaka.

Za izvedbo prečnega podajanja se uporablja nosilec z matico, ki je pritrjen na telo drsnika in povezan z vijakom konzole.

Osnovni tehnični podatki in značilnosti stroja.

Dimenzije delovne površine mize (dolžina x širina), mm 200 x 800

Število T-rež za mizo 3

Največji premik mize, mm

vzdolžno 560

prečno 220

Razdalja od osi vodoravnega vretena do delovne površine mize, mm

najmanj 0

največjih 400

Razdalja od konca navpičnega vretena do delovne površine mize, mm

najmanj 15

največjih 400

Kot vrtenja glave vretena, toča

v vzdolžni ravnini mize ± 45

v prečni ravnini mize (na okvir) 30

v prečni ravnini mize (od postelje) 45

Hod tulca glave vretena, mm 70

Število vrtljajev vretena (vodoravno/navpično) 12

Omejitve hitrosti vretena, min -1

vodoravno 50-2240

navpično 56-2500

Število menjav mize 18

Meje podajanja mize, mm/min

vzdolžno in prečno 20-1000

navpično 10-500

Hitrost hitrega premikanja mize, m/min

vzdolžno in prečno 3.35

navpična 1.7

Cena delitve udov gibanja mize, mm

vzdolžno in prečno 0,05

navpičnica 0,02

Cena delitve okončine gibanja tulca navpičnega vretena, mm 0,05

Skupne dimenzije stroja (dolžina x širina x višina), mm 1600x1875x2080

Teža stroja (z električno opremo), kg 1430

Orodje, ki se uporablja pri strojni obdelavi.

Horizontalni rezkalni konzolni stroj 6T80Sh odlikuje prisotnost konzole in vodoravni položaj vretena pri obdelavi cilindričnih, kotnih in oblikovanih rezalnikov ravnih in oblikovanih površin obdelovancev iz različni materiali. Lahko se uporablja tudi za obraz in končni mlini.

Cilindrični rezalniki se uporabljajo pri obdelavi ravnin. Ti rezalniki so lahko z ravnimi in vijačnimi zobmi. Rezkarji s vijačnimi zobmi tečejo gladko; se pogosto uporabljajo v proizvodnji. Ravni rezalniki se uporabljajo samo za ozke površine, kjer prednosti vijačnih rezal nimajo velikega vpliva na proces rezanja. Med delovanjem cilindričnih rezalnikov s vijačnimi zobmi nastanejo osne sile, ki pri kotu naklona zoba OMEGA = 30 -: - 45 * dosežejo pomembno vrednost. Zato se uporabljajo cilindrični dvojni rezalniki, pri katerih imajo spiralni rezalni zobje drugačno smer naklona. To vam omogoča uravnoteženje aksialnih sil, ki delujejo na rezila med postopkom rezanja. Na stičišču rezalnikov se rezalni robovi enega rezalnika prekrivajo z rezalnimi robovi drugega. Cilindrični rezalniki so izdelani iz hitroreznega jekla, opremljeni pa so tudi s karbidnimi vložki, ravnimi in vijačnimi.

Kotni rezalniki se uporabljajo za rezkanje kotnih rež in nagnjenih ravnin. Enokotni rezalniki imajo rezalni robovi ki se nahajajo na konični površini in koncu. Dvokotni rezalniki imajo rezalne robove, ki se nahajajo na dveh sosednjih stožčastih površinah.

Kotni rezalniki se pogosto uporabljajo v orodni industriji za rezkanje utorov odrezkov različnih orodij. V procesu dela z enokotnimi rezalniki nastanejo aksialne rezalne sile, saj se rezanje kovine obdelovanca izvaja predvsem z rezalnimi robovi, ki se nahajajo na konični površini. Pri dvokotnih rezkarjih se aksialne sile, ki nastanejo zaradi delovanja dveh sosednjih kotnih robov zoba, nekoliko kompenzirajo, pri delu simetričnih dvokotnih rezalnikov pa so medsebojno uravnotežene. Zato dvokotni rezalniki delujejo bolj gladko. Kotni rezkarji majhnih velikosti so izdelani s končnimi rezkarji s cilindričnim ali stožčastim steblom.

Oblikovani rezalniki se pogosto uporabljajo pri obdelavi različnih oblikovanih površin. Prednosti uporabe oblikovanih rezalnikov so še posebej izrazite pri obdelavi obdelovancev z velikim razmerjem med dolžino in širino površin, ki jih je treba rezkati. Kratko oblikovane površine v veliki proizvodnji je najbolje obdelati z raztezanjem. Glede na zasnovo zob se oblikovani rezalniki delijo na rezalnike s hrbtnimi zobmi in rezalnike s koničastimi (ostrimi) zobmi.

Končni rezkarji se pogosto uporabljajo pri obdelavi ravnin na vertikalnih rezkalnih strojih. Njihova os je nastavljena pravokotno na obdelano ravnino dela. Za razliko od cilindričnih rezalnikov, kjer so vse točke rezalnih robov profilirane in tvorijo obdelano površino, se pri čelnih rezkarjih profilirajo le vrhovi rezalnih robov zob. Končni rezalni robovi so pomožni. glavno delo rezanje se izvaja s stranskimi rezalnimi robovi, ki se nahajajo na zunanji površini.

Končni rezkarji se uporabljajo za obdelavo globokih utorov v delih telesa konturnih vdolbin, robov, medsebojno pravokotnih ravnin. Končni rezkarji v vretenu stroja so nameščeni s stožčastim ali cilindričnim steblom. Pri teh mlinih glavno rezalno delo opravljajo glavni rezalni robovi, ki se nahajajo na cilindrični površini, pomožni končni rezalni robovi pa čistijo samo dno utora. Takšni rezalniki so običajno izdelani s vijačnimi ali poševnimi zobmi. Kot nagiba zob doseže 30--45 *. Premer končnih rezkal je izbran tako, da je manjši (do 0,1 mm) od širine utora, saj se žleb med rezkanjem zlomi.

Končni rezkarji so nameščeni z adaptersko prirobnico. Trn v konusu vretena je pritrjen z ramrodom. Na vrat trna je nameščena adapterska prirobnica in rezalnik, ki je pritrjen z vijakom. Rezkarji z utorom za ključ v luknji so nameščeni na trn z ramo, ki ima utore za vretenske konice.

Čelni in končni rezkarji z Morsejevim konusnim steblom so nameščeni v konus vretena s pomočjo adapterske puše.

rezalniki velik premer, ki ima na koncu cilindrično vdolbino, utore in štiri skoznje luknje, se namesti neposredno na glavo vretena in privije z vijaki.

Pri nameščanju orodja je treba upoštevati, da na natančnost obdelave in trajnost orodja negativno vpliva njegov iztek. Zato je treba spremljati kakovost rezalno orodje, trni in vmesni obroči.

2.2 Tehnološki postopek remonta konzolno rezkalnega univerzalnega stroja model 6E80Sh

Pregled stroja:

1. Zunanji pregled stroja (brez demontaže za ugotavljanje napak) stanja in delovanja stroja kot celote in po vozliščih;

2. Pregled in preverjanje stanja pogonskih mehanizmov glavnega gibanja in pomikov;

3. Regulacija rež vodilnih vijakov mize;

4. Regulacija ležajev vretena;

5.Preverjanje delovanja mehanizmov za preklapljanje hitrosti in podajanja;

6. Regulacija mehanizmov za vklop odmičnih sklopk in pomikov ter torne sklopke pospešenega poteka;

7. Regulacija klinov mize, sani, konzole in prtljažnika;

8. Pregled vodil, čiščenje zarez in prask;

9. Zategovanje ohlapnih pritrdilnih elementov;

10.Preverjanje pravilnega delovanja omejevalnih odmikalcev;

11.Preverjanje stanja in manjša popravila hladilnih in mazalnih sistemov;

12. Preverjanje stanja in popravilo zaščitnih naprav;

13. Identifikacija delov, ki jih je treba zamenjati pri naslednjem popravilu (od drugega manjšega popravila);

Popravilo majhnih strojev:

1.Delna demontaža vozlišč;

2. Izpiranje vseh vozlišč;

3. Regulacija ali zamenjava kotalnih ležajev;

4. Čiščenje neravnin in zarez na zobeh zobnikov, krekerjih in vilicah menjalnika;

5. Zamenjava in dodajanje tornih kolutov hitre sklopke (od drugega popravila);

6.Ostrenje in čiščenje klinov in letvic;

7. Čiščenje vodilnih vijakov in zamenjava obrabljenih matic;

8. Čiščenje zarez in prask vodil in delovne površine mize;

9.Zamenjava obrabljenih in polomljenih pritrdilnih elementov

10. Preverjanje in regulacija mehanizmov za vklop hitrosti in pomikov;

11.Popravila sistemov za mazanje in hlajenje;

12. Testiranje stroja v prostem teku, preverjanje hrupa, segrevanja in natančnosti obdelovanca.

Srednje strojno popravilo:

1. Nodalna demontaža stroja;

2. Izpiranje vseh vozlišč;

3. Pregled delov razstavljenih enot;

4. Sestavljanje napak v izjavi;

5. Nastavitev ali zamenjava ležajev vretena;

6. Zamenjava ali obnova zgibnih gredi;

7.Zamenjava obrabljenih puš in ležajev;

8.Zamenjava diskov in delov držala torne sklopke za hitri hod;

9.Zamenjava obrabljenih zobnikov;

10. Obnova ali zamenjava obrabljenih vodilnih vijakov in matic;

11.Ostrenje ali zamenjava nastavitvenih zagozd;

12. Popravilo črpalk in armatur mazalnih in hladilnih sistemov;

13. Popravek s strganjem ali brušenjem površin vodil, če njihova obraba presega dovoljeno;

14. Barvanje zunanjih površin stroja;

15. Zagon stroja v prostem teku (pri vseh vrtljajih in pomikih) s preverjanjem hrupa in ogrevanja;

16. Preverjanje natančnosti in togosti stroja v skladu z GOST 17734--72.

remont stroja:

Remont se izvede s popolno demontažo vseh sestavnih delov stroja, na podlagi katerih se brez napak sestavi napačen predračun. Zaradi popravila je treba obnoviti ali zamenjati vse obrabljene komponente in dele stroja ter povrniti njegovo prvotno natančnost, togost in moč. Naravo in obseg dela za to vrsto popravil določa enoten sistem preventivnega vzdrževanja za posebne pogoje delovanja.

2.3 Mazanje vertikalnega rezkalnega stroja s križno mizo in DRO model 65A80F13

Sistem mazanja.

Sistem mazanja je sestavljen iz 2 neodvisnih sistemov:

Centralizirano mazanje;

Sistem periodičnega mazanja.

Centraliziran sistem mazanja stroja.

Centralizirani mazalni sistem je zasnovan za mazanje glavnega pogona, hlajenje ležajev sprednjega vretena in moč periodični sistem maziva.

Mast iz črpalna enota NP, ki se nahaja v predelu za mazanje hidravlične postaje stroja, bo skozi mrežasti filter F2 šel za hlajenje vretena. Originalna dušilka DR1 je vzporedno povezana na izstopni tok iz vretena, ki služi za prilagajanje količine maziva, ki se dovaja za mazanje glavnega pogona in serijsko dušilke DR2,

ki se nahaja na postaji, ki uravnava pretok maziva za hlajenje vretena.

Sistem mazanja je nastavljen na naslednji način:

Odstranite vijak varnostni ventil KP;

Zaprite plin DR2;

Vklopite črpalno postajo;

Nastavite tlak na 0,2 MPa;

tlačno stikalo RD nastavite na ta tlak;

Nastavite tlak na 0,35 ... 0,4 MPa;

Odprite dušilno loputo DR2, da zagotovite tlak 0,3 MPa na postaji.

Dušilna loputa DR1 med montažo in delovanjem ni regulirana.

Sistem periodičnega mazanja.

Sistem periodičnega mazanja je zasnovan za mazanje vodil, krogličnih vijakov z nosilci, vse 3 koordinate (miza, drsnik, vzglavje).

Sistem vključuje:

Enovodna črpalka periodično ukrepanje s hidravličnim pogonom H;

Napajalniki P1, P2, P3, P4, ki se uporabljajo za dozirano distribucijo maziva na točkah;

Varnostni ventil KP1;

Končno stikalo VK, ki služi za nadzor delovanja podajalnika;

Krmilna naprava PU, ki se uporablja za vklop v vnaprej določenih intervalih razdelilnika P4, ki krmili črpalko H.

Sistem mazanja deluje na naslednji način.

V vnaprej določenih časovnih intervalih nadzorna in nadzorna naprava izda ukaz za ciklično kolo P4, ki krmili črpalko H in začne šteti trajanje cikla mazanja.

Na instrumentni plošči zasveti bela lučka "Lubrication". Iz črpalke mazivo vstopi v osrednji podajalnik P1 in iz njega v naslednje napajalnike P2, P3, P4 in mazalne točke.

Ko podajalnik P1 zaključi polni cikel, vezje krmilne naprave prejme signal od končnega stikala VK. V tem času palica VK naredi 1 povratno gibanje. Krmilna naprava po prejemu signala od VC izda ukaz za izklop tuljave P4 in črpalke H. Cikel mazanja je končan, zasveti zelena lučka Pause. Če med krmilnim časom, za katerega je nastavljena krmilna naprava, ne prejme signala o koncu cikla, na nadzorni plošči naprave zasveti rdeča lučka "V sili".

Delovanje mazalnega sistema.

Ob prvem zagonu stroja ali po daljšem premoru dela je potrebno sistem odzračiti.

Z uporabo navodil za uporabo krmilne naprave nastavite čas krmiljenja na najmanj 30 sekund, čas premora na 8-10 sekund.

Črpanje za proizvodnjo približno tri ure.

Preverite, ali olje prihaja do mazalnih mest.

Po črpanju nastavite čas premora med vklopi črpalk na 20 minut.

V primeru prekomernega ali nezadostnega mazanja lahko s krmilno napravo spremenite čas premora.

Vzdrževanje in možne napake pri delovanju sistema glejte »Potne liste za sistem mazanja, krmilno napravo, enovodno črpalko in enovodne podajalnike, ki so priloženi stroju.

Med delovanjem je potrebno dnevno preverjati:

Nivo olja v rezervoarju mazalne postaje;

Podobni dokumenti

Delovanje širokonamenskega konzolnega rezkalnega stroja 6M82Sh, 6M83Sh. Splošne informacije, osnovni tehnični podatki in značilnosti, varnostni ukrepi med obratovanjem in vzdrževanjem. Sestava stroja, postopek njegove namestitve, priprava in začetni zagon.

nadzorno delo, dodano 01.08.2010

Naprava in načelo delovanja stružnice 1V340F30. Razvoj urnika popravil, tehnoloških postopkov za razstavljanje mehanizmov stroja in popravila njegovih delov, sestavljanje opreme. Izračun stroškov materiala za remont opreme.

diplomsko delo, dodano 26.03.2010

Razvoj pogona za rotacijsko gibanje vretena in konstrukcija vretenskega sklopa konzolno-navpičnega rezkalnega stroja. Kinematični in močni izračun pogona glavnega gibanja stroja. Projekt razvoja montažne enote in načrtovanja vretenskega sklopa.

seminarska naloga, dodana 16.05.2014

Načelo delovanja širokonamenskega rezkalnega stroja. Kinematični izračun menjalnika vreten, zobnikov, gredi. Določanje obremenitev in napetosti. Razvoj tehnološkega postopka za izdelavo črva. Izračun načinov rezanja.

diplomsko delo, dodano 14.04.2013

Tehnične značilnosti horizontalnega rezkalnega stroja model 6P80G in njegov obseg. Imenovanje glavnih komponent, mehanizmov in krmilnikov stroja. Kinematika stroja in principi njegovega delovanja. Ocena točnosti kinematičnega izračuna pogona.

seminarska naloga, dodana 26.01.2013

Namen in tehnične značilnosti vodoravnega rezkalnega stroja. Izris rotacijskih frekvenc. Izbira motorja in izračun moči pogona. Določanje števila zob zobnikov in navora na gredi. Opis montažnega sistema mazanja.

seminarska naloga, dodana 14.07.2012

Analiza osnovnega modela širokonamenskega rezkalnega stroja, utemeljitev posodobitve. Kinematični izračun pogona glavnega gibanja. Funkcionalni diagram CNC. Razvoj cikla pozicioniranja. Moč in drugi izračuni delov in pogonskih mehanizmov.

diplomsko delo, dodano 19.05.2011

Elektromehanska oprema mehanične trgovine. Tehnološki postopek rezkalnega stroja. Kinematična shema in njen opis. Izračun in izbira napeljave. Električna oprema krmilnih sistemov. VFD-B povezovalni diagram, njegovo tehnično delovanje.

seminarska naloga, dodana 01.06.2012

Namen, obseg in klasifikacija valjarnega stroja. Lupilniki z gumiranimi zvitki, tehnološki kazalci dela. Diagram vzmetenja dec. Naprava stroja: tehnološki proces v avtomobilu, tehnične značilnosti opreme.

seminarska naloga, dodana 05.06.2015

Pregled zasnove širokonamenskih rezkalnih strojev. Namen, razporeditev vozlišč in značilnosti postavitve modela stroja 6P82Sh. Tehnološke operacije izvajal na njem. Izračun parametrov načina rezanja za tipične obdelovalne operacije.

UVOD

Sodobna oprema industrijskih podjetij ima precej visoke izračunane kazalnike zanesljivosti. Vendar pa se med delovanjem pod vplivom različnih dejavnikov, pogojev in načinov delovanja začetno stanje opreme nenehno slabša, njena obratovalna zanesljivost se zmanjšuje in povečuje verjetnost okvar. Zanesljivost opreme ni odvisna le od kakovosti njene izdelave, temveč tudi od znanstveno utemeljenega delovanja, pravilnega vzdrževanja in pravočasnega popravila. Proces delovanja temelji na zaporednih spremembah stanj obratovanja, rezerve, popravila, vzdrževanja, skladiščenja itd.

Trenutno se v industriji za vodenje proizvodnje in vzdrževanje tehničnega stanja opreme v skladu z zahtevami regulativne in tehnične dokumentacije uporablja sistem preventivnega vzdrževanja ( PPR). Glavno tehnično in ekonomsko merilo za sistem PPR je minimalen čas izpada opreme, ki temelji na strogi regulaciji ciklov popravil. V skladu s tem merilom se pogostost in obseg dela na vzdrževanje in popravila so določeni s standardnimi standardi, vnaprej določenimi za vse vrste opreme. Ta pristop preprečuje postopno obrabo opreme in zmanjša nenadno okvaro. Sistem PPR omogoča pripravo programa popravil, ki je obvladljiv in predvidljiv za daljše obdobje: po vrstah popravil, vrstah opreme, podjetjih in panogi kot celoti. Stalnost ciklov popravil omogoča dolgoročno načrtovanje proizvodnega procesa, pa tudi napovedovanje materialnih, finančnih in delovnih virov, potrebnih kapitalskih naložb v razvoj proizvodne baze popravil. To poenostavlja načrtovanje preventivnih ukrepov, omogoča predhodno pripravo popravil, njihovo izvedbo v najkrajšem možnem času, izboljša kakovost popravil in na koncu poveča zanesljivost proizvodnega procesa. Tako je sistem PPR zasnovan tako, da zagotavlja zanesljivost industrijske opreme v pogojih strogega centraliziranega načrtovanja in upravljanja.

1. Začetni podatki za predmetno nalogo

Model stroja 6T80Sh

Leto izdaje do 1967.

Začetek cikla popravil 01.2000 (po remontu)

Ključavničarsko delo v eni izmeni.

2. Tehnični opis stroja.

2.1 Namen in obseg stroja.

Horizontalni rezkalni konzolni stroj z navpičnim vrtljivim vretenom povečane natančnosti model 6T80Sh je zasnovan za obdelavo ravnin delov različnih konfiguracij iz jekla, litega železa in barvnih kovin s cilindričnimi, diskovnimi in čelnimi rezalniki. Na stroju je priročno rezkati ravnine, konce, poševnice, utore na majhnih delih različnih konfiguracij iz jekla, litega železa, barvnih kovin in plastike.

2.2 Sestava stroja.

Preklopni mehanizem za navpično gibanje mize, drsnik, miza, hladilni sistem, električna omarica, preklopni preklopni mehanizmi mize, postelja, podajalna škatla, preklopni mehanizem, horizontalni preklopni mehanizem vretena, menjalnik in vreteno, prtljažnik z glavo vretena, varnostna naprava, mehanizem za preklapljanje hitrosti vrtenja navpičnega vretena, vzmetenja, konzole.

2.3 Naprave in delovanje stroja in njegovih glavnih delov.

Kontrole in njihov namen:

- Ročaj ročne navpične mešalne mize

Vztrajnik za ročno prečno premikanje sani

Ročica za omogočanje navpičnega podajanja

Polž za vzorčenje zračnosti na vzdolžnem vijaku

Ročno kolo za ročno premikanje mize

Objemka za mizo

Preklopite "osvetlitev"

Ročaj s sponkami za vreteno

Hladilni ventil

Ročaj stikala za vklop

Gumb za hitro premikanje mize

Gumb za zagon

Gumb "Stop" v sili

Ročaj drsne sponke

Ročica za omogočanje križnega podajanja

Ročaj za objemko konzole

Stikalo napajalnega motorja

Stikalo hladilne črpalke

Vodoravno stikalo za smer vrtenja vretena

Pritisni gumb

Navpično stikalo za smer vrtenja vretena

Ročica za premostitev vodoravnega vretena

Horizontalna prestavna ročica

Ročno premikanje prtljažnika

Objemka prtljažnika na okvirju

Vpenjanje rezkalne glave na deblo

Črv, ki vrti rezkalno glavo v vzdolžni ravnini mize

Polžasto obračanje glave rezkanje v prečni ravnini mize

Ročaj za preglasitev navpičnega vretena

Gumb za preklop navpičnega vretena

Izbirnik prestav navpičnega vretena

Ročaj za premikanje tulca navpičnega vretena

Vzvod za vzdolžno podajanje

Ročaj za prestavljanje

Prestavna ročica za podajanje

Vijaki za vpenjanje sani stroja 6T80

Gumb za zaustavitev

Vretena poganjajo elektromotorji prek prenosa s klinastim jermenom.

Vretena imajo 12 različnih hitrosti, ki jih dosežemo s premikanjem zobniških blokov vzdolž zgibnih gredi.

Napajalna žica poteka od elektromotorja skozi sklopko, od gredi IX do napajalne škatle. S premikanjem zobniških blokov podajalnik zagotavlja 18 različnih pomikov, ki se prenašajo na gred XUI konzole in nato, ko je ustrezna odmična sklopka vklopljena, na vijake vzdolžnega, prečnega in navpičnega premika.

Pospešeni premiki se izvajajo od elektromotorja skozi gredi IX, X, KhP, XU, elektromagnetno in preletno sklopko do gredi CL konzole.

Vključitev in obračanje vzdolžnih, prečnih, navpičnih pomikov se izvaja z dvostranskimi odmikalnimi sklopkami.

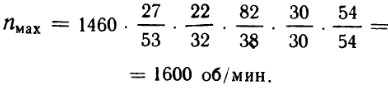

Slika 2.1 Kinematični diagram.

Postelja je osnovni del stroja, na katerega so nameščeni vsi ostali sestavni deli in mehanizmi. Stojalo ležišča je togo povezano s ploščo (osnovo), ki je rezervoar hladilne tekočine.

Navpična glava vretena je nameščena na prtljažniku stroja 6T80Sh, nosilci za vzmetenje pa so pritrjeni na vodila prtljažnika

za delo z dolgimi trni. Vzmetenja imajo kotalni in drsni ležaj. Obešalniki na strojih niso zamenljivi; če jih želite namestiti, obrnite glavo navzgor.

Menjalnik vodoravnega vretena je nameščen v okvirju. Povezava z elektromotorjem se izvaja preko klinastega prenosa. Pregled in dostop do menjalnika - skozi okno prestavne enote na deviški strani ležišča.

Pogon navpičnega vretena stroja se izvaja iz elektromotorja, nameščenega na vrhu glave, preko klinastega jermena, valjčne sklopke in menjalnika.

Vreteno je nameščeno v drsnem tulcu. Glava vretena stroja 6T80Sh je pritrjena na deblo skozi objemko in se lahko vrti v prečni in vzdolžni smeri mize.

Pogon za podajanje se nahaja v konzoli. Spredaj je v spodnji del konzole vgrajen prirobnični elektromotor, na levi strani konzole je na desni strani nameščena napajalna škatla z mehanizmom za preklop pomika in mehanizmom za vklop navpičnega premika mize. - mehanizem za vklop prečnega premikanja mize.

Osemnajststopenjski podajalnik ima hitro potovalno verigo z varnostno sklopko, ki odpravlja možnost poškodbe pogona podajanja ob preobremenitvah.

Elektromagnetna sklopka in preletna sklopka sta nameščeni na isti gredi z varnostno sklopko. Vklop hitrih premikov mize se izvede z gumbom. Mehanizem za preklapljanje pomika je sestavljen iz odmikalnih ročajev s profilnimi utori, kraka in ročic za preklapljanje prestav.

Preklapljanje prestav napajalne škatle se zgodi, ko se okončina vrti okoli osi in ko se os vrti z ročajem.

Vključitev vertikalnih in prečnih mehanskih premikov mize se izvaja z ročaji.Smer premikanja ročajev je mnemonično povezana s smerjo premikanja mize.

Ročno navpično premikanje mize se izvaja z ročajem, prečno - z vztrajnikom.

Zadnja stena konzole je izdelana v obliki vodil z lastovičjim repom.

Zgornji del konzole ima pravokotne tirnice, po katerih se premikajo sani.

Sani se premikajo prečno na konzoli in imajo vodila za mizo.

Na mizo je priključen vzdolžni dovodni vijak. V sani so stožčasti zobniki, ki vrtijo vijak, ročaji in mehanizem za vklop vzdolžnega podajanja.

Pri delu z vzpenjajočim se rezkanjem se z vrtenjem polža zagotovi izbor rež med navoji vodilnega vijaka in matic.

Pri delu z metodo proti rezkanju se vodilni vijak močno obrabi. Zato, če se eno delo na stroju izvaja dlje časa, je treba spremeniti delovno območje vijaka.

Za izvedbo prečnega podajanja se uporablja nosilec z matico, ki je pritrjen na telo drsnika in povezan z vijakom konzole.

3. Glavni tehnični podatki in značilnosti stroja.

Dimenzije delovne površine mize (dolžina x širina), mm 200 x 800

Število T-rež za mizo 3

Največji premik mize, mm

vzdolžno 560

prečno 220

Razdalja od osi vodoravnega vretena do delovne površine mize, mm

najmanj 0

največjih 400

Razdalja od konca navpičnega vretena do delovne površine mize, mm

najmanj 15

največjih 400

Kot vrtenja glave vretena, toča

v vzdolžni ravnini mize ± 45

v prečni ravnini mize (na okvir) 30

v prečni ravnini mize (od postelje) 45

Hod tulca glave vretena, mm 70

Število vrtljajev vretena (vodoravno/navpično) 12

Omejitve hitrosti vretena, min -1

vodoravno 50-2240

navpično 56-2500

Število menjav mize 18

Meje podajanja mize, mm/min

vzdolžno in prečno 20-1000

navpično 10-500

Hitrost hitrega premikanja mize, m/min

vzdolžno in prečno 3.35

navpična 1.7

Cena delitve udov gibanja mize, mm

vzdolžno in prečno 0,05

navpičnica 0,02

Cena delitve okončine gibanja tulca navpičnega vretena, mm 0,05

Skupne dimenzije stroja (dolžina x širina x višina), mm 1600x1875x2080

Teža stroja (z električno opremo), kg 1430

4. Orodje, ki se uporablja pri obdelavi na stroju.

Horizontalni rezkalni konzolni stroj 6T80Sh se odlikuje po prisotnosti konzole in vodoravnem položaju vretena pri obdelavi valjastih, kotnih in oblikovanih rezkalnikov ravnih in oblikovanih površin obdelovancev iz različnih materialov. Uporabljajo se lahko tudi končni rezkarji in končni rezkarji.

Cilindrični rezalniki se uporabljajo pri obdelavi ravnin. Ti rezalniki so lahko z ravnimi in vijačnimi zobmi. Rezkarji s vijačnimi zobmi tečejo gladko; se pogosto uporabljajo v proizvodnji. Ravni rezalniki se uporabljajo samo za ozke površine, kjer prednosti vijačnih rezal nimajo velikega vpliva na proces rezanja. Med delovanjem cilindričnih rezalnikov s vijačnimi zobmi nastanejo osne sile, ki pri kotu naklona zoba OMEGA = 30 -: - 45 * dosežejo pomembno vrednost. Zato se uporabljajo cilindrični dvojni rezalniki, pri katerih imajo spiralni rezalni zobje drugačno smer naklona. To vam omogoča uravnoteženje aksialnih sil, ki delujejo na rezila med postopkom rezanja. Na stičišču rezalnikov se rezalni robovi enega rezalnika prekrivajo z rezalnimi robovi drugega. Cilindrični rezalniki so izdelani iz hitroreznega jekla, opremljeni pa so tudi s karbidnimi vložki, ravnimi in vijačnimi.

Kotni rezalniki se uporabljajo za rezkanje kotnih rež in nagnjenih ravnin. Enokotni rezalniki imajo rezalne robove, ki se nahajajo na konični površini in končni strani. Dvokotni rezalniki imajo rezalne robove, ki se nahajajo na dveh sosednjih stožčastih površinah. Kotni rezalniki se pogosto uporabljajo v orodni industriji za rezkanje utorov odrezkov različnih orodij. V procesu dela z enokotnimi rezalniki nastanejo aksialne rezalne sile, saj se rezanje kovine obdelovanca izvaja predvsem z rezalnimi robovi, ki se nahajajo na konični površini. Pri dvokotnih rezkarjih se aksialne sile, ki nastanejo zaradi delovanja dveh sosednjih kotnih robov zoba, nekoliko kompenzirajo, pri delu simetričnih dvokotnih rezalnikov pa so medsebojno uravnotežene. Zato dvokotni rezalniki delujejo bolj gladko. Kotni rezkarji majhnih velikosti so izdelani s končnimi rezkarji s cilindričnim ali stožčastim steblom.

Oblikovani rezalniki se pogosto uporabljajo pri obdelavi različnih oblikovanih površin. Prednosti uporabe oblikovanih rezalnikov so še posebej izrazite pri obdelavi obdelovancev z velikim razmerjem med dolžino in širino površin, ki jih je treba rezkati. Kratko oblikovane površine v veliki proizvodnji je najbolje obdelati z raztezanjem. Glede na zasnovo zob se oblikovani rezalniki delijo na rezalnike s hrbtnimi zobmi in rezalnike s koničastimi (ostrimi) zobmi.

Končni rezkarji se pogosto uporabljajo pri obdelavi ravnin na vertikalnih rezkalnih strojih. Njihova os je nastavljena pravokotno na obdelano ravnino dela. Za razliko od cilindričnih rezalnikov, kjer so vse točke rezalnih robov profilirane in tvorijo obdelano površino, se pri čelnih rezkarjih profilirajo le vrhovi rezalnih robov zob. Končni rezalni robovi so pomožni. Glavno rezalno delo opravljajo stranski rezalni robovi, ki se nahajajo na zunanji površini.

Končni rezkarji se uporabljajo za obdelavo globokih utorov v delih telesa konturnih vdolbin, robov, medsebojno pravokotnih ravnin. Končni rezkarji v vretenu stroja so nameščeni s stožčastim ali cilindričnim steblom. Pri teh mlinih glavno rezalno delo opravljajo glavni rezalni robovi, ki se nahajajo na cilindrični površini, pomožni končni rezalni robovi pa čistijo samo dno utora. Takšni rezalniki so običajno izdelani s vijačnimi ali poševnimi zobmi. Kot nagiba zob doseže 30-45 *. Premer končnih rezkal je izbran tako, da je manjši (do 0,1 mm) od širine utora, saj se žleb med rezkanjem zlomi.

Končni rezkarji so nameščeni z adaptersko prirobnico. Trn v konusu vretena je pritrjen z ramrodom. Na vrat trna je nameščena adapterska prirobnica in rezalnik, ki je pritrjen z vijakom. Rezkarji z utorom za ključ v luknji so nameščeni na trn z ramo, ki ima utore za vretenske konice.

Čelni in končni rezkarji z Morsejevim konusnim steblom so nameščeni v konus vretena s pomočjo adapterske puše.

Rezkarji velikega premera z cilindričnim podrezom na koncu, utori in štirimi skoznjimi luknjami so nameščeni neposredno na glavo vretena in pritrjeni z vijaki.

Pri nameščanju orodja je treba upoštevati, da na natančnost obdelave in trajnost orodja negativno vpliva njegov iztek. Zato je treba spremljati kakovost rezalnega orodja, trnov in vmesnih obročev.

5. Razvoj PPR sistemi in vzdrževanje strojev

5.1 Osnovne določbe sistema PPR stroja

Planirano preventivno vzdrževanje je treba razumeti kot sklop organizacijskih in tehničnih ukrepov namenjen obnovi učinkovitosti strojev.

Sistem rednega preventivnega vzdrževanja (PPR) določa izvajanje preventivnih pregledov in načrtovanih popravil vsake enote po opravljenem številu ur.

Pogostost in izmeničnost pregledov in načrtovanih popravil je odvisna od značilnosti opreme, njenega namena in pogojev delovanja.

Sistem PPR omogoča naslednja vzdrževalna dela na opremi:

- remontno vzdrževanje, vključno s spremljanjem skladnosti s pravili delovanje opreme, zlasti krmilni mehanizmi, varovala in maziva;

pravočasna odprava manjših napak; regulacija mehanizmov.

pregled za preverjanje stanja opreme, odpravo manjših napak in ugotavljanje prostornine pripravljalna dela opraviti med naslednjim načrtovanim vzdrževanjem.

Pregledi med načrtovanimi popravili opreme se izvajajo po mesečnem načrtu ključavničarji-serviserji;

5.2 Struktura cikla popravil stroja

Za stroj 6T80Sh, izdelan pred letom 1967. Struktura cikla popravil bo videti takole:

Kjer je K večji remont; M - manjša popravila; C - srednje popravilo; Oh, pregledi.

Ta cikel vključuje: remont - 1, srednji - 2, mali - 6, pregledi - 9.

5.3 Izračun pogostosti cikla popravil in vrednosti obdobja remonta.

Trajanje cikla popravila strojnih orodij je določen z zmnožkom uveljavljenega standardnega obratovalnega časa za vsako opremo.

T r.c. \u003d 24000 K om K mi K do K in K pri K km, (1)

T r.c. \u003d 24000 1 1 1 0,5 1 1 \u003d 12 000 n / h.

Kjer je: 24 000 h standardni koeficient, ki označuje trajanje cikla popravil za opremo za rezanje kovin;

K ohm - koeficient, ki upošteva material, ki se obdeluje, K ohm \u003d 1

K mi - koeficient, ki upošteva material uporabljenega orodja, K mi \u003d 1

Кto je koeficient, ki upošteva razred točnosti opreme, Kto =1

K in - koeficient ob upoštevanju starosti opreme K v \u003d 0,5

K y - koeficient, ki upošteva pogoje delovanja opreme, K y \u003d 1

K km - koeficient, ki upošteva masno kategorijo opreme K km = 1

Za določitev trajanja cikla popravil v letih je treba določiti dejanski letni sklad obratovalnega časa kosa opreme z naslednjo formulo:

(2)

kjer je: Fn nazivni letni fond časa delovanja opreme, Fn = 2070 h;

? - odstotek izgube časa delovanja opreme za popravilo in vzdrževanje (2 %).

Trajanje cikla popravil v letih:

(3)

Za določitev trajanja obdobij remonta in medinšpekcijskih pregledov je potrebna struktura cikla popravil:

K-O-M1-O-M2-O-C1-O-M3-O-M4-O-C2-O-M5-O-M6-O-K,

Trajanje obdobja remonta se določi s formulo:

(4)

kjer je n s, - količina povprečna popravila, n s \u003d 2

n m - število majhnih popravil, n m \u003d 6

Trajanje inšpekcijskega obdobja se določi s formulo:

(5)

kjer je n o - število pregledov, n o \u003d 9

5.4 Razvoj načrta popravil.

| Ime opreme | Model, vrsta opreme | Skupina zahtevnosti popravil | Obdobje remonta, meseci | Izmensko delo | Zadnja prenova | Vrsta dela in delovna intenzivnost po mesecih | ||||||||||||

| datum | Ogled | jaz | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Horizontalno rezkanje konzolno |

6T80Sh | 7/3 | 8 | 1 | XII | TO | O | M | O | |||||||||

5.5 Izračun delovne intenzivnosti načrtovanih popravil mehanskih in električnih delov.

Kompleksnost popravil za cikel popravil mehanskega dela opreme, h:

(6)

–

- delovni standardi

mala, srednja in večja popravila na enoto zahtevnosti popravila mehanskega dela, t m. m. =6; tc. m =9; t k.m =50

Kompleksnost popravil za cikel popravila električnega dela opreme, h:

(7)

kjer je 1,05 koeficient, ki upošteva rezervo delovne intenzivnosti za nepredvidena popravila;

–

popolna vzdržljivost mehanskega dela opreme;

- delovni standardi

mala, srednja in večja popravila na enoto zahtevnosti popravila električnega dela, t m. m. \u003d 1,5; t c. m =0; t k.m = 12,5

Skupna delovna intenzivnost popravil

(8)

5.6 Izračun trajanja popravila in sestava ekipe za popravilo

Dejanski sklad časa v podjetju

(9)

Po proizvodnem koledarju za leto 2011 je nominalni časovni fond 2037 ur.

F d - dejanski letni sklad časa za enega delavca, F d \u003d 2037 h;

?– odstotek izgube delovnega časa iz utemeljenih razlogov (15 %)

Število delavcev

(10)

kjer je N število delavcev,

T r.gen. - skupna zahtevnost remonta;

k n - načrtovani koeficient učinkovitosti proizvodnih standardov, kn = 1,2.

(11)

(12)

Za popravilo modela stroja 6T80SH potrebujete: 1 mehanika (5 kategorij), 1 električarja (5 kategorij).

ZAKLJUČEK

V tem seminarska naloga predstavljen je bil tehnični opis horizontalnega rezkalnega stroja 6T80Sh. Obravnavana so bila vprašanja o organizaciji servisne službe v podjetju, vprašanja o pripravi Urnik PPR, se določi delovna intenzivnost popravil, cikel popravil, obdobje remonta in obdobje remonta za dani stroj.

LITERATURA

itd.................

Konzolni rezkalni stroji so najpogostejši. Miza konzolnih rezkalnih strojev z drsnikom se nahaja na konzoli in se premika v treh smereh: vzdolžno, prečno in navpično.

Konzolni rezkalni stroji se delijo na vodoravno rezkanje (s fiksno mizo), univerzalno rezkanje (z vrtljivo mizo), vertikalno rezkanje in univerzalno. Na osnovi vertikalnih rezkalnih strojev, kopirnih rezkalnih strojev, strojev s upravljanje programa in itd.

Konzolni rezkalni stroji so zasnovani za izvajanje različnih rezkalna dela cilindrični, disk, končni, kotni, končni, oblikovani in drugi rezalniki v pogojih enkratne in serijske proizvodnje. Iz jekla, litega železa, barvnih kovin, plastike in drugih materialov lahko rezkajo različne obdelovance ustreznih velikosti (odvisno od velikosti delovne površine mize). Na univerzalnih rezkalnih strojih z vrtljivo mizo lahko z delilno glavo rezkate vijačne utore na rezalnih orodjih (svedri, povrtarji itd.) in drugih delih ter režete zobe čelnih in vijačnih čelnih zobnikov. Širokonamenski stroji so zasnovani za izvajanje različnih rezkalnih, vrtalnih in enostavnih vrtalnih del, predvsem v pogojih enkratne proizvodnje (v eksperimentalnih, orodnih, servisnih delavnicah itd.).

Tabela prikazuje vrednosti glavnega parametra - širine tabele, odvisno od velikosti (števila) stroja.

Konzolni rezkalni stroji majhnih dimenzij s širino mize 160 mm

Ti stroji so zasnovani za obdelavo majhnih obdelovancev, predvsem iz barvnih kovin in zlitin, plastike ter za končno rezkanje obdelovancev iz jekla in litega železa. Avtomatizirani stroji omogočajo obdelavo po danem ciklu.

Konzolni rezkalni stroji št. 0 s širino mize 200 mm

Stroji so zasnovani za rezkanje majhnih obdelovancev iz jekla, litega železa, neželeznih kovin in zlitin, plastike. Proizvajajo jih v tovarni obdelovalnih strojev v Vilniusu "Zalgiris" v treh glavnih različicah: horizontalni modeli 6M80G, univerzalni modeli 6M80 in vertikalni modeli 6M10. Na podlagi teh modelov tovarna proizvaja univerzalne (modeli 6P80Sh), kopirne (modeli 6P10K) in delujoče avtomatizirane stroje.

Konzolni rezkalni stroji št. 1 s širino mize 250 mm

Stroje proizvaja Tovarna rezkalnih strojev Dmitrov (DZFS). Tovarna proizvaja stroje serije P naslednjih modelov: 6R81G - vodoravno rezkanje, 6R81 - univerzalno rezkanje, 6R11 - navpično rezkanje in 6R81Sh - širokonamensko. Vsi ti modeli strojev so poenoteni (menjalnik, podajalna škatla, vzvratna škatla, konzola, preklopni mehanizem menjalnika itd.). Nekatere skupine se razlikujejo predvsem po delih telesa (mize, postelje itd.). Prej je tovarna proizvajala konzolne rezkalne stroje serije H: 6N81G, 6N81 in 6N11.

Kinematična shema strojev

Na sl. 115 prikazuje kinematični diagram strojev 6R81G in 6R81. Kinematični diagram vertikalnega rezkalnega stroja 6P11 se od kinematičnega diagrama strojev 6P81G in 6P81 razlikuje po navpični razporeditvi vretena.

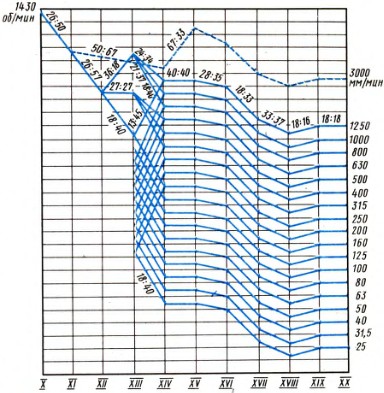

riž. 115. Kinematični diagram konzolnih rezkalnih strojev modelov 6P81 in 6P81G

Veriga glavnega gibanja. Od 5,5 kW elektromotorja s hitrostjo 1450 vrt/min se gibanje prenaša preko poltoge sklopke (gred XXII) na gred XXIII s pomočjo dveh opcije prenosi: 35:27 ali 21:41. V prihodnosti vedno številka zobnika na kinematskem diagramu pomeni število njegovih zob. Tako lahko gred XXIII sprejme dve različni hitrosti.

Treba je opozoriti, da je pri konstantnem modulu teoretično pogoj za kohezijo zobnikov ta, da mora biti vsota števila zob sklopljenih parov koles konstantna.

Za večjo jasnost in jasnost bomo analizirali kinematično verigo glavnega gibanja hkrati po kinematični shemi (slika 115) in po tako imenovanem strukturnem diagramu (mreži) hitrosti vretena (slika 116). Prikazano na sl. 116 mreža številk vrtljajev daje vizualni prikaz ne le vseh vrtljajev na minuto vseh gredi mehanizma, temveč tudi zobnikov, s katerimi se pridobi vsako od teh številk. Na diagramu je na enaki razdalji drug od drugega narisanih 7 navpičnih črt v skladu s številom valjev menjalnika (gredi XXII-XXVII, glej sliko 116), pa tudi vodoravne črte. Razdalje med navpičnimi in vodoravnimi črtami so odvisne od izbranega merila.

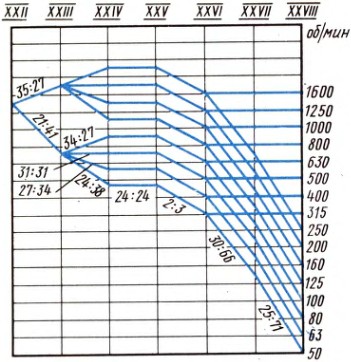

riž. 116. Graf števila vrtljajev obdelovalnih strojev modelov 6P81, 6P81G in 6P11

Sečišča navpičnih in vodoravne črte navpično ustrezajo številu vrtljajev (na kateri koli od vmesnih gredi), ki jih označuje številčna vrednost na vretenu (gred XXVIII). Od gredi XXIII do gredi XXIV se gibanje prenaša preko enega od štirih parov prestav: 34:27, 31:31, 27:34 ali 24:38 (glej sliko 115 in sliko 116). Tu je tudi pogoj oprijema (11) izpolnjen z natančnostjo ena: za vse štiri pare je vsota števila zob zobnika 61 oziroma 62 (s konstantnim modulom m - 2,5 mm).

Preprosto je videti, da če se z gredi z n različnimi hitrostmi gibanje prenese na naslednjo gred v m različicah (m = 2, 3, 4 itd.), potem bo število različnih hitrosti te gredi enako na produkt mn, torej se podvoji, potroji itd. Torej ima gred XXIII v našem primeru dve hitrosti in gibanje na gred XXIV se prenaša s štirimi različne možnosti. Zato ima gred XXIV osem (2 4) različnih hitrosti (glej sliki 115 in 116).

Številčne vrednosti vrtljajev je mogoče določiti z zadostno natančnostjo in v skladu z grafom (glej sliko 116). Od gredi XXIV do gredi XXV se gibanje prenaša skozi prestave 24:24. Od gredi XXV do gredi XXVI se gibanje prenaša s pomočjo klinastega prenosa s prestavnim razmerjem 2:3. Ko je sklopka, ki povezuje gred XXVI z vretenom (gred XXVIII), vklopljena, je mogoče oddajati najvišje vrednostištevilo vrtljajev vretena (1600, 1250, 1000, 800, 630, 500, 400, 315 vrt/min). Gibanje z gredi XXVI na vreteno se lahko prenese s štetjem, z gredi XXVI na gred XXVII z uporabo prestave 30:66 in z gredi XVII na gred XVIII (vreteno) s prestavo 25:71. Prestavno razmerje overdrive je približno 1/6, kar pomeni, da overdrive deluje kot prestavljanje navzdol. Tako ima vreteno osem najvišjih hitrosti pri delu brez naštevanja in osem najmanjše številke vrtljajev (250, 200, 160, 125, 100, 80, 63 in 50 vrt./min), torej le šestnajst različne številke revolucij.

Neposredno iz kinematičnega diagrama ali iz strukturnega diagrama lahko napišete enačbe kinematičnih verig, da določite vseh šestnajst korakov hitrosti vretena. Za določitev največjega števila vrtljajev vretena je treba izbrati zobnike z največjim prestavnim razmerjem med različnimi možnostmi prestav od ene gredi do druge in določiti najmanjše število vrtljajev - z najmanjšim.

Spremenite smer vrtenja vretena tako, da obrnete motor.

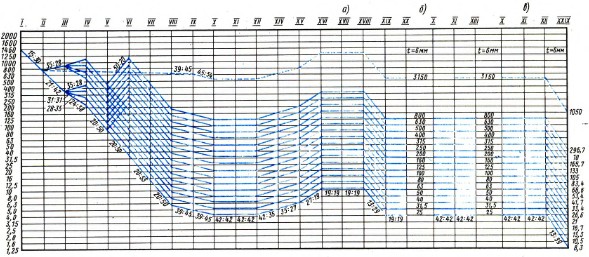

Krmna veriga. Napajalne mehanizme poganja prirobnični elektromotor z močjo 1,5 kW, ki je s poltogo sklopko neposredno povezan z gredjo I. Napajalna škatla je sestavljena iz 9 gredi (I-IX). Na sl. 117 prikazuje graf pogona podajalne škatle. Glede na strukturno mrežo (slika 117) in kinematični diagram (glej sliko 115) je enostavno videti, da lahko stroj pridobi število pomikov vzdolž geometrijske serije z imenovalcem (φ \u003d 1,26 v območju 25-800 mm/min za vzdolžne pomike in v območju 8,3-266,7 mm/min za navpične pomike.

riž. 117.

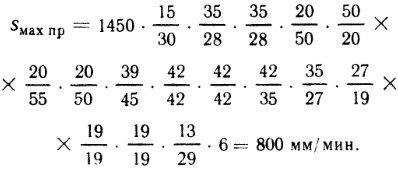

Enačba kinematične verige za največji vzdolžni podatek (glej sliki 115 in 117),

Prav tako lahko glede na razpored pogona dovodne škatle enostavno napišete vse druge enačbe kinematičnih verig za vzdolžne, prečne in navpične pomike.

Delovno gibanje iz dovodne škatle se prenaša na vzvratno škatlo s pomočjo preletne sklopke delovnega hoda. Povratna škatla se uporablja za pretvorbo navorov, ki jih prevzame izhodna gred dovodne škatle, v ustrezno delovno gibanje (vzdolžno, prečno in navpično) v dveh medsebojno nasprotnih smereh. Na vhodni gredi X je nameščena kroglična varnostna sklopka, ki je nastavljena za prenos največjega navora. Gred XIII je vijak s križnim pomikom. Na koncih gredi XII in XIII sta ročaj in ročno kolo za ročno premikanje v prečni in navpični smeri.

Hitro premikanje mize, prečnega drsnika in konzole. Ta gibanja se izvajajo vzdolž kinematičnih verig, prikazanih na sl. 117 pikčasta črta. Hitri pomik pri vzdolžnem in prečnem podajanju je 3150 mm/min, pri navpičnem pa trikrat manj - 1050 mm/min.

Konzolni rezkalni stroji št. 2 s širino mize 320 mm in št. 3 s širino mize 400 mm

Ti stroji so izdelani v obratu rezkalnih strojev Gorky (GZFS). Tovarna proizvaja stroje naslednjih modelov: 6R82G in 6R83G - horizontalni rezkalni stroji; 6P82 in 6P83 - univerzalno rezkanje; 6P12 in 6P13 - navpično rezkanje; 6R12B in 6R13B - navpično rezkanje, visoke hitrosti; 6R82Sh in 6R83Sh - široka univerzalna.

Konzolni rezkalni stroji serije "P" so naprednejši modeli v primerjavi s predhodno proizvedenimi stroji serije "M". Novi modeli imajo visoko togost in odpornost proti vibracijam, kar posledično poveča vzdržljivost rezalnega orodja in produktivnost dela. Zasnova sponke peresa je bila preoblikovana in zagotavlja varno pritrditev in ščiti pero pred aksialnim premikanjem ter zagotavlja stabilen položaj osi vretena. Zanesljivost električne opreme obdelovalnih strojev je bila povečana z umestitvijo opreme v izolirane elektronske niše in izboljšanjem ožičenja električnih pogonov v stroju. Pri novih modelih se mazanje vodil konzole in enote "mizna sani" izvaja centralno iz batne črpalke. Zahvaljujoč učinkovitemu mazanju se poveča vzdržljivost teh komponent, dlje se ohranja prvotna natančnost stroja in skrajša se čas njegovega vzdrževanja. Kroglični ležaji se uporabljajo v vodilnih vijačnih ležajih namesto hitro obrabljenih puš iz litega železa, izboljšano je mazanje ležajev. Na koncu mize je bil uveden zaščitni ščit za zaščito vodil mize pred odrezki, ko se miza premakne v skrajni levi položaj.

Tehnološke zmogljivosti strojev serije "P" so bile razširjene s povečanjem vzdolžnega pomika mize za 100 mm. Za natančnejšo nastavitev mize v danem položaju se uporablja nova pritrditev okončin. Stroji serije "P" imajo popolne oblike, ki ustrezajo sodobnim zahtevam tehnične estetike.

Glavne komponente teh modelov strojev so poenotene.

Za lažje upravljanje in zmanjšanje stroškov pomožnega časa je poleg avtomatizacije cikla obdelave na strojih serije "M" in "R" obrata rezkalnih strojev Gorky na voljo: podvojeno (spredaj in na leva stran stroja) sprememba števila vrtljajev vretena in pomikov mize z enoročnimi in selektivnimi mehanizmi, ki omogočajo nastavitev zahtevanega števila vrtljajev ali podajanja z obračanjem številčnice brez prehoda skozi vmesne korake; nadzor avtomatska gibanja miza iz ročajev, katerih smer vrtenja sovpada s smerjo gibanja mize; zaženite, ustavite vreteno in vklopite hitre premike s pomočjo gumbov; zaviranje vretena z enosmernim tokom; prisotnost hitrih premikov mize v vzdolžni, prečni in navpični smeri.

Kinematična shema strojev

Na sl. 118 prikazuje kinematični diagram, na sl. 119 je graf števila vrtljajev vretena, ki pojasnjuje strukturo mehanizma glavnega gibanja konzolnih rezkalnih strojev 6P12 in 6P13.

riž. 118. Kinematični diagram obdelovalnih strojev modelov 6P12 in 6P13

riž. 119. Graf števila vrtljajev obdelovalnih strojev 6P12 in 6P13

Menjalnik strojev 6R82G, 6R82, 6R83G in 6R83 se razlikuje le v vodoravnem položaju vretena, podajalna škatla pa je enaka pri strojih 6R12 in 6R13. Menjalnik vodoravnega vretena univerzalnih konzolnih rezkalnih strojev 6P82Sh in 6P83Sh ter njihova dovodna škatla so popolnoma poenoteni.

Veriga glavnega gibanja stroji 6P12 in 6P13. Od elektromotorja z močjo 7,5 kW za stroj 6P12 in (10 kW za stroj 6P13) preko elastične sklopke se gibanje prenaša na gred F in z gredi I na gred II preko zobniškega sklopa 27:53 . Na gredi II je trojni blok zobnikov, s katerimi je možno prenašati vrtenje na gred III s tremi različnimi hitrostmi preko prestav 22:32, 16:38 in 19:35. Z gredi III na gred IV se gibanje lahko prenaša tudi v treh različnih možnostih prestav: 38:26, 27:37, 17:46. Zato ima gred IV devet različnih vrtljajev (3x3 = 9). V gred sprejema svoj pogon od IV gredi preko dvojne prestave z uporabo prestav 82:38 in 19:69. Torej ima V gred 18 različnih hitrosti (9x2=18). Z gredi V se gibanje prenaša na gred VI s stožčastim zobnikom 30:30, z gredi VI pa na vreteno VII - skozi zobnik 54:54. Glede na graf (glej sliko 119) lahko napišete enačbo kinematične verige za katero koli od 18 hitrosti. Torej, na primer za največje število hitrost vretena bo videti takole:

Krmilne verige. Pogon se izvaja iz ločenega prirobničnega motorja z močjo 2,2 kW za stroj 6P12 in 3 kW za stroj 6P13. Glede na kinematičen diagram strojev (glej sliko 118) in razpored podajanja (slika 120) bomo analizirali kinematične dovodne verige.

riž. 120. Graf pogona vzdolžnih pomikov obdelovalnih strojev modelov 6P12 in 6P13

Skozi prestavo 26:50 gred XI prejme vrtenje, nato skozi prestavo 26:57 - gred XII. Na gredi XII je trojni premični blok zobnikov, ki gredi XIII sporočajo tri hitrosti vrtenja skozi prestave: 36:18, 27:27 in 18:36. Na gredi XIV je trojni pomični blok, s pomočjo katerega je mogoče gibanje z gredi XIII na gred XIV prenašati tudi v treh prestavnih možnostih 24:34, 21:37 in 18:40. Zato ima gred XIV devet različnih vrtljajev (3 x 3 = 9). Ko se premično zobniško kolo 40 z odmikači na koncu premakne v desno in se vklopi s sklopko M 1, ki je togo povezana z gredjo XIV, se vrtenje z gredi XIV na gred XV prenaša neposredno. Če je zobnik 40 v stiku z zobnikom 18 (kot je prikazano na diagramu), s čimer se vklopi sklopka M 1, se gibanje na gredi XIV prenaša preko releja. Bust tukaj deluje kot nižja prestava. Tako ima dovod konzolnih rezkalnih strojev 6R82G, 6R82, 6R12, 6R12B, 6R13, 6R13B, 6R82Sh in 6R83Sh 18 različnih pomikov: devet pri delu brez naštevanja in devet pri delu s štetjem. Od gredi XIV do gredi XV se gibanje prenaša skozi prestavo 40:40. S širokega zobnika 40, nameščenega na gredi XV, varnostne sklopke M p z vklopljeno odmikalno sklopko M 2, se gibanje prenaša na gred XV in z nje na gred XVI s pomočjo zobnika 28: 35. Od gredi XVI do gredi XVII se gibanje prenaša skozi prestavo 18:33. Z gredi XVII je možno prenesti vse hitrosti na vodilne vijake vzdolžnega, prečnega in navpičnega podajanja. Torej se vzdolžni pomik nato izvede po naslednji verigi: od gredi XVII do gredi XVIII s prestavo 33:37, od gredi XVIII do gredi XIX - skozi par stožčastih zobnikov 18:16, in od gredi XIX do gredi XX - vodilni vijak vzdolžnega pomika je tudi skozi par stožčastih zobnikov 18:18.

Hitri premiki mize v vse smeri se izvajajo z vključeno torno sklopko M 3 in se izvajajo vzdolž kinematične verige, prikazane na sl. 120 pikčasta črta. Kot je razvidno iz sl. 118 se vrtenje s pogonskega motorja prenaša na gred XV skozi prestave 26:50, 50:67 in 67:33 in naprej po kinematskih verigah delovnih pomikov.

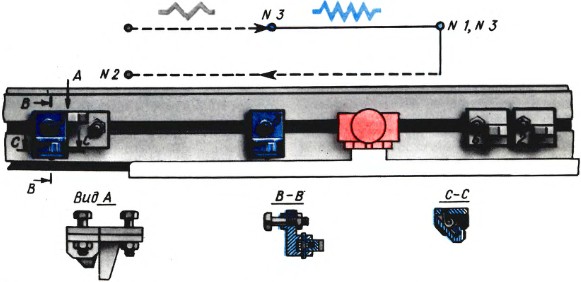

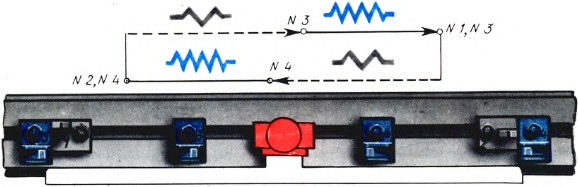

Nastavitev strojev za avtomatske delovne cikle

Pri konzolnih rezkalnih strojih serij "M" in "P" je mogoče vzdolžno premikanje mize nadzorovati s polavtomatskimi ali avtomatskimi cikli. V pogojih enkratne proizvodnje se nadzor vzdolžnega podajanja in hitrega premikanja mize izvajata ročno. V serijski proizvodnji je te stroje mogoče konfigurirati za polavtomatske (skakalne) in avtomatske (nihala) cikle obdelave. V ta namen so v stranski T-reži mize nameščeni v določenem zaporedju in na določeni razdalji drug od drugega (glej sliko 39), ki v pravih trenutkih delujejo na zobnik za krmiljenje hitrega in delovni premiki mize in na ročaju za preklop vzdolžnega podajanja, ki zagotavljajo delovanje stroja v skladu z danim ciklom.

Tabelo je mogoče konfigurirati za naslednje samodejne cikle:

- polavtomatsko prekinjeno: a) hitro v desno - podajanje v desno - hitro nazaj (v levo) - ustavitev itd. (slika 121); b) hitro v levo - podajanje v levo - hitro nazaj (v desno) - ustavitev itd. (slika 122), t.j. dobimo enak cikel premikov mize, vendar le na levo stran;

- avtomatski nihalni cikel: hitro desno - podajanje desno - hitro levo - podajanje levo - hitro desno itd. (slika 123).

riž. 121. Nastavitev odmikačev z enostranskim polavtomatskim ciklom v desno

riž. 122. Nastavitev odmikačev z enostranskim polavtomatskim ciklom v levo

riž. 123. Nastavitev odmikačev z nihalnim ciklom

Za nastavitev stroja za avtomatsko delovanje, potrebno:

- izključite stroj iz omrežja z vhodnim stikalom "vklop - izklop";

- postavite stikala za ročni ali avtomatski nadzor vzdolžnega premika mize in dela okrogla miza v položaj "Automatsko krmiljenje";

- vklopite stroj z vhodnim stikalom "Vklop - Izklop":

- namestite odmike glede na sprejeti cikel.

Pri nastavitvi avtomatskega delovanja je treba upoštevati, da je preklop s pomika na hitro vožnjo ali s hitrega na pomik možen na kateri koli točki hoda in v kateri koli smeri gibanja in je omejen le z možnostjo nastavitve odmikačev. na tej točki.

Stikalo za ročno ali avtomatsko vzdolžno premikanje mize je nastavljeno v nevtralni položaj, ročaji vzdolžnega hoda pa ga pritisnemo z izvijačem do ustavitve in zavrtimo v fiksni položaj "Automatsko krmiljenje".

Zaustavitev gibanja mize v desno ali levo poteka z odmikači št. 5 ali 6, ki delujejo na izrastke vzdolžnega ročaja. Čeljusti št. 1 in 2 ne smete nikoli odstraniti iz stroja, saj omejujejo ekstremni položaji mizo.

Preklapljanje s pomika na visoko hitrost ali iz visoke hitrosti na pomik (ko se miza premakne v desno ali levo) poteka z odmikači št. 3 in 4, ki delujeta na zobnik.

Desni in levi odmikači se razlikujejo le v položaju vzvoda. Po potrebi lahko ročico premaknete na drugo stran.