Razvoj programov za cnc. Razvoj krmilnega programa za obdelovalni stroj z numerično krmiljenjem

Podatki o vrstnem redu obdelave izdelka na stroju so vpisani okvir za okvirjem. OKVIR je del nadzorni program, vneseno in obdelano kot ena enota in vsebuje vsaj en ukaz.

V vsakem kadru je posnet le tisti del programa, ki se spreminja glede na prejšnji okvir.

Okvir je sestavljen iz besed, ki opredeljujejo namen podatkov, ki jim sledijo.

Na primer:

N3 - zaporedna številka okvirja

G02 - pripravljalna funkcija

(G01 - premikanje v ravni črti do točke

G02,G03 - krožna interpolacija v smeri urinega kazalca ali v nasprotni smeri urinega kazalca)

X - Koordinate končne točke gibanja vzdolž osi, Y - (na primer X + 037540 (375,4 mm)

Koordinate središča loka v krožni interpolaciji

F4 - koda podajanja (npr. F0060 (60 mm/min)) S2 - koda hitrosti vretena T2 - številka orodja

M2 - pomožna funkcija (menjava orodja, menjava mize, vklop hlajenja, vpenjanje obdelovanca...).

L3 - vnesite in prekličite popravek geometrijskih informacij.

LF - konec okvirja.

Za izdelavo programa za premikanje delovnih teles stroja je treba z njim povezati določen koordinatni sistem. Os Z je izbrana vzporedno z osjo glavnega vretena stroja, os X je vedno vodoravna. Pri sestavljanju programa se uporabljajo koncepti nič, začetne in fiksne točke.

Priprava kontrolnega programa vključuje:

1. Analiza risbe dela in izbor obdelovanca.

Izbira stroja glede na njegove tehnološke zmožnosti (dimenzije, interpolacijske zmožnosti, število orodij itd.).

razvoj tehnološki proces izdelava delov, izbira rezalno orodje in pogoji rezanja.

4. Izbira koordinatnega sistema dela in izhodišča orodja.

5. Izbira načina pritrditve obdelovanca na stroj.

Nastavitev referenčnih točk, izdelava in izračun gibanja orodja.

Kodiranje informacij

Pisanje programa na programski nosilec, njegovo urejanje in odpravljanje napak.

Uporaba CNC strojev je bistveno zaostrila problem uporabe osebe v proizvodnem okolju. Narediti vse

dejanja za izdelavo dela z obdelovalnim strojem v avtomatskem načinu so osebi pustili najtežje in nekreativno delo nameščanja in odstranjevanja obdelovancev. Zato so sočasno z razvojem CNC obdelovalnih strojev potekala dela za ustvarjanje sistemov, ki bi lahko nadomestili osebo pri izvajanju posebnih dejanj, ki zahtevajo uporabo "ROČNEGA" dela.

dejanja za izdelavo dela z obdelovalnim strojem v avtomatskem načinu so osebi pustili najtežje in nekreativno delo nameščanja in odstranjevanja obdelovancev. Zato so sočasno z razvojem CNC obdelovalnih strojev potekala dela za ustvarjanje sistemov, ki bi lahko nadomestili osebo pri izvajanju posebnih dejanj, ki zahtevajo uporabo "ROČNEGA" dela.

Rezkalni stroj in večoperacijski stroj (obdelovalni center) z numeričnimi upravljanje programa

3.3 Industrijski roboti

Industrijski robot (IR) je mehanski manipulator s programskim nadzorom.

Manipulator je mehanska naprava, ki posnema ali nadomešča dejanja človeških rok s predmetom proizvodnje.

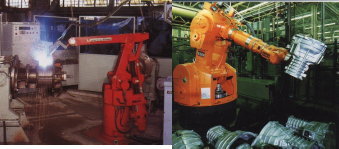

Industrijske robote delimo na tehnološke (spreme

lastnosti predmeta) in transport.

Tehnološki robot izvaja varjenje, transportni robot premika obdelovance v cono obdelave.

Glede na nosilnost se delijo na:

Teža predmeta ultra lahka do 1 kg lahka 1-10 kg srednje 10-100 kg težka 100-1000 kg izjemno težka nad 1000 kg

Teža predmeta ultra lahka do 1 kg lahka 1-10 kg srednje 10-100 kg težka 100-1000 kg izjemno težka nad 1000 kg

Ultra lahki roboti sestavljajo napravo, težak robot premika velike obdelovance.

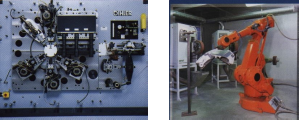

PR se delijo tudi glede na število stopenj svobode delovnega telesa, po CNC sistemu (zaprto in odprto, konturno in pozicijsko, CNC, DNC, HNC).

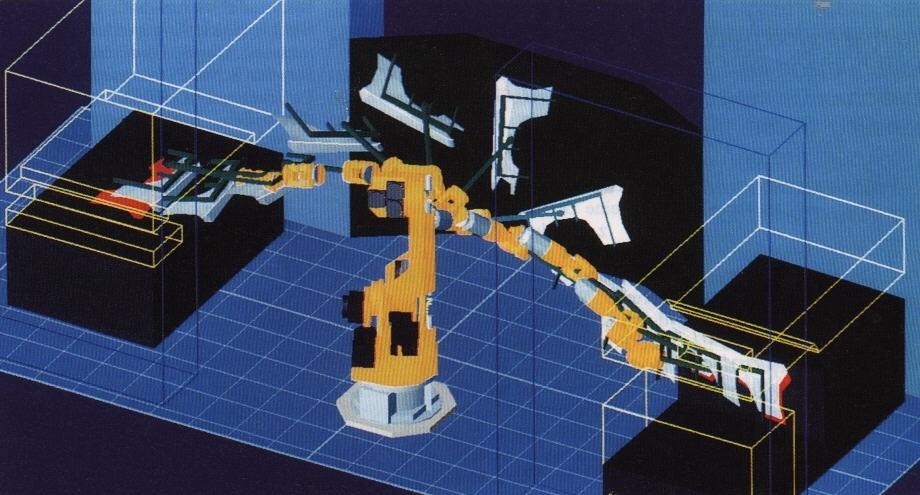

Servisno območje transportnega robota in trajektorija gibanja obdelovanca

trenutno široka uporaba prejeli transportne robote, ki nalagajo tehnološko opremo, dostavljajo zaloge iz skladišča in transportirajo dele v skladišče. Pri izdelavi operacij žigosanja transportni roboti dovajajo surovce na žig in jih odstranijo.

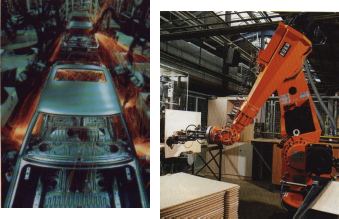

Široko razširjeni so bili roboti, ki varijo karoserije avtomobilov in jih barvajo. Roboti se uporabljajo pri sestavljanju elektronske opreme, ur in drugih naprav.

Industrijski roboti skupaj s tehnološko opremo s CNC sistemi predstavljajo osnovo za kompleksno avtomatizacijo proizvodnje.

Roboti varijo karoserije avtomobilov in jih namestijo lesene plošče na obdelovalni stroj (primeri robotskih aplikacij)

Testna vprašanja:

1. Kateri CNC sistemi vam omogočajo obdelavo sferičnih površin na stružnicah?

2. Katere CNC sisteme je treba uporabiti na vrtalnih strojih?

3. Po koliko koordinatah je možna interpolacija pri obdelavi obdelovancev na stružnicah? - na rezkalnih strojih?

4. Kakšna je razlika med cikličnimi programskimi krmilnimi sistemi in CNC sistemi?

5. Katere funkcije opravljajo industrijski roboti?

Vzorčna vprašanja testne kontrolne kartice.

Pri katerih operacijah je priporočljivo uporabljati CNC sisteme s konturnim krmiljenjem?

AMPAK). Pri obračanju stopničastih valjev.

B) . Pri rezkanju površin dvojne ukrivljenosti.

AT). Pri obdelavi lukenj v tiskanih vezjih.

Katere vrste robotov se uporabljajo za barvanje delov kompleksne oblike? AMPAK). Tehnološki s konturnim nadzorom.

B). Velika z nadzorom položaja.

AT). Prevoz s konturnim nadzorom.

Na splošno menim, da ni treba denarno ovrednotiti UE, temveč tehnologijo, ki se uvaja v proizvodnjo. Za pridobitev NC potrebujete nekaj sekund, nastavitev strategij obdelave v CAM tudi ni dolgo, vendar se levji delež časa porabi za analizo nalog: študij projektne dokumentacije, strojnega parka, orodne baze, razvoja/proizvodnje napeljave (oz. USP montaža), izbira načinov rezanja, risanje zemljevid poti(in usklajevanje z drugimi proizvodnimi lokacijami) ali analiza obstoječe karte poti, izdelava nastavitvene karte, usklajevanje rezultatov s stranko ob upoštevanju njegovih želja po strojnem času / stroških orodja / življenjske dobe orodja / končnem rezultatu "od spodaj" stroj". Tukaj se v skladu s temi (in številnimi drugimi dejavniki) v CAM izberejo ustrezne strategije in dobi se ustrezna UE. Prav tako ne pozabite na verjetnost sprememb, ki se pojavijo v proizvodnem procesu. Prav tako ne pozabite na odgovornost za čas in celovitost opreme ter dragih orodij, obdelovancev itd.Pojavilo se je vprašanje: kakšna je ustrezna cena napisanega programa za obdelavo določenega dela? Iskal sem po internetu - ponudb je veliko, cene pa niso objavljene. Mi lahko kdo pove cene, bi bilo fajn, če bi bile cene glede na zahtevnost dela oziroma po kakšnih kriterijih oceniti svoje delo. Možno je tudi, da se boste morali ukvarjati s stroji in nato usposobiti operaterja, kakšno ceno zahtevati za to? Povej mi, niti sam ne vem. =\

P.S. Popravi naslov teme, sicer je ne najdem sam =\

Osebno lahko o sebi rečem, da v primeru dela na daljavo s stranko komuniciram približno po naslednjem principu. Na podlagi predvidenega časa za dokončanje dela. Pomnožim z 2 (ob upoštevanju nepredvidenih okoliščin na strani stranke). Prejeti čas pomnožim s 100 $/dan. Pomnožim s faktorjem zahtevnosti (upoštevam zahtevnost dela, ceno obdelovanca, orodja ipd., pa tudi korist, ki jo ima stranka z mojim delom). Upoštevam naravo odnosa s stranko (če je stranka zanesljiva in dokazana, potem dam popust). Običajno rok za opravljanje dela pomnožim še za 2 (to ne gre v plačilo, ker je to rok za moje nepredvidene okoliščine). Stranki sporočim znesek in pogoje ter tudi temeljito razložim, katere storitve so vključene v ta znesek (da se izognemo nesporazumom).

O vprašanju šolnine: uradi, ki zagotavljajo takšne storitve, za tedensko osnovni tečaj vzemite okoli 30k.r. od osebe. Od tega zneska in se vodi.

Podjetja, ki proizvajajo CNC sisteme, se držijo standarda ISO, vendar pogosto dopuščajo odstopanja. To je posledica "šibkosti" mikroračunalnika pri izvajanju večparametričnih tehnoloških ukazov (na primer menjava orodij). Zato se je treba pri sestavljanju programov za določen CNC sistem osredotočiti na "Uporabniški priročnik", ki je vključen v komplet dokumentacije za programirni stroj.

ISO-7bitna koda definira znak kot sedembitno dvojiško število. Če je število lukenj na luknjanem traku, ki definirajo bite tega znaka, liho, potem DPD (naprava za pripravo podatkov) samodejno dopolni kodiranje tega znaka z luknjo na osmem tiru - paritetni bit. Za kodo EIA (Amerika, Japonska) je osmi tir kontrolnik za liho število lukenj.

V UE je gibanje programirano, definirano s koordinatnimi osemi X, Y, Z oziroma vrtenje okoli njih, A, B, C (na primer vrtenje mize stroja). črke U, V, W definirajo sekundarne funkcije gibanja, vzporedne z osmi X, Y in Z.

UE je zaporedje oštevilčenih stavkov, imenovanih okvirji. Številka okvirja je oznaka, po kateri lahko najdete želeni okvir, da ga uredite ali zaženete NC iz tega okvirja. Pri izdelavi UE se v okvirje zapišejo le informacije, ki se spreminjajo glede na prejšnji del programa.

Okvir je sestavljen iz besed. Vsaka beseda ima naslov (eno od latiničnih črk) in decimalno številko. Decimalno število je napisan z besedo v skladu z besedno obliko. AT sodobnih sistemovštevilke se običajno pišejo z decimalno vejico, vendar je treba obliko številk razjasniti po navodilih uporabnika za določen stroj (obstajajo CNC sistemi, kjer obliko besede določa parameter, shranjen v CNC RAM).

Na koncu bloka je napisan znak LF (povratek nosilca). Na primer: N10 G90 X10,2 Z-100 (LF) V bloku št. 10 je premik definiran v absolutnem referenčnem sistemu (G90) do točke s koordinatami (10.2, -100). Znak LF je viden samo na luknjanem traku, na zaslonu je neviden. Prav tako ni pritrjen na seznam UE.

Besede v NC blokih lahko vnašamo v poljubnem zaporedju, CNC bo najprej obdelal ukaze tehnoloških funkcij S, F, T, M in nato pripravljalne G, z izvedbo dimenzijskih premikov.

Modulo krmiljenje UE.

Kot je bilo že omenjeno, ISO-7bitna koda pri kodiranju znakov predpostavlja, sodo število luknje v luknjanem traku. Če upoštevamo kodo znakov kot dvojiško število, potem mora po standardu ISO vsebovati sodo število enic. Ta lastnost zagotavlja preverjanje ene same napake (izguba enega bita ali enega dodatnega bita). Zato nekateri sistemi uporabljajo več zanesljiv videz modulo nadzor.

Naprava za pripravo podatkov (PDD) pri snemanju okvirjev UE samodejno izračuna kontrolne vsote za vsak okvir in jih deli z 10, pri čemer določi preostanek seštevanja (mod) na večkratnik 10. Ta seštevek bo kontrolna vsota (0... .9) za okvir in UPD bo samodejno zapisan za znakom »konec okvirja« (LF). CNC pri branju NC blokov izračuna tudi polnilo za vsak blok in jih primerja z oblazinjenjem na programskem mediju. Če se te vrednosti ne ujemajo, se na programskem mediju prikaže sporočilo o napaki. Kontrolna vsota je enaka vsoti številskih kod vseh znakov, vključno z znakom "konec okvirja" (LF). Koda znaka je dvojiško število, na primer koda N 1001110| 2=78| deset

Odlomki NC za CNC stroj

Pripravljalne funkcije G

Pozor: NC ukazne funkcije niso podane za določen CNC model, ampak so njihove posplošene oblike za razvoj programov v tečaju in diplomsko oblikovanje. Funkcije z naslovom G, imenovane pripravljalne funkcije, določajo način in pogoje delovanja CNC stroja. Označeni so z G00 do G99. 4

G00 Pozicioniranje. Pri hitrem teku se premaknite na programirano točko.

G01 Linearna interpolacija. Premikanje v ravni črti pri hitrem podajanju.

G02 Krožna interpolacija v smeri urinega kazalca Gibanje vzdolž krožnega loka v smeri urinega kazalca, gledano iz pozitivne smeri osi, pravokotne na ravnino gibanja.

G03 Krožna interpolacija v nasprotni smeri urinega kazalca Gibanje vzdolž loka kroga v nasprotni smeri urinega kazalca, gledano iz pozitivne smeri osi, pravokotne na ravnino gibanja.

G04 Premor. Inicializira zamudo v času izvedbe NC.

G17 G18 G19 Izbira krožne interpolacijske ravnine. Določanje ravnine XY - G17, XZ - G18, YZ - G19 pri programiranju gibanja vzdolž krožnega loka in kompenzacije za premer rezalnika.

G25 Ponovitev programa Večkratna ponovitev skupine NC-nizov.

G41 G42 Kompenzacija premera rezalnika levo in desno. Uporablja se za premikanje orodne poti središča rezalnika glede na konturo, ki se obdeluje.

G60 Fino pozicioniranje. Premaknite se v hitrem teku, približujte se položaju iz ene smeri.

G81 … G89 Vgrajeni cikli. Premiki tipičnih površin delov so programirani.

G80 Preklic vnaprej pripravljenega cikla. Prekliče pripravljene cikle

G81 G89 G90 Absolutna dimenzija. Programiranje koordinat v absolutnem referenčnem sistemu.

G91 Inkrementalna velikost. Programiranje koordinat v relativnem referenčnem sistemu.

G92 Nastavitev koordinatnega sistema. Določa izvor koordinatnega sistema glede na določen položaj delovnih teles stroja.

G94 G95 Določite enoto podajalne vrednosti

G94 - mm/min

G95 - mm/vrt. G96 Konstantna hitrost rezanja. Programiranje obdelave s konstantno hitrostjo rezanja.

G98 G99 Definirajte lastnosti v vnaprej pripravljenih ciklih. Po zagonu G81 89 nastavite povratno točko

Pomožne funkcije M

M00 Tehnološki postanek. Po izvedbi ukaza se program ustavi. Nadaljevanje dela - s pritiskom na tipko "Start".

M01 Ustavi se s potrditvijo. Ukaz M01 se izvede pod pogojem, da je pritisnjena ustrezna tipka na nadzorni plošči.

M02 M30 Konec programa. Konec programskega bloka. Ukaz za dokončanje obdelave te UE. Na nosilcu programov je lahko več programov (magnetni trak, luknjani trak). Ta ukaz dejansko pomeni "konec traku".

M03 M04 Vrtenje vretena. Smer vrtenja vretena je v smeri urinega kazalca. Smer vrtenja vretena je v nasprotni smeri urinega kazalca.

M05 Zaustavitev vretena Povzroča zaustavitev vretena, izklopi hlajenje. M06 Menjava orodja. V delovni položaj postavi orodje, katerega število je določeno z naslovom T.

M08 M09 Dovod hladilne tekočine. Vklopi hlajenje. Izklopi hlajenje.

M19 Usmerjeno zaustavitev vretena. Povzroča, da se vreteno ustavi v določenem kotnem položaju.

M17 Konec podprograma. M20 Komunikacija z zunanjo napravo. Lahko nastavi prenos nadzora na industrijskega robota, inicializira delovanje transportne in skladiščne naprave itd.

M41 M42 M43 Razpon hitrosti vretena. Nastavi številko območja hitrosti vretena.

Opozoriti je treba, da se številne funkcije, kot so "absolutni referenčni sistem - G90", dimenzija podajalne vrednosti (G94, G95), kompenzacija premera (G40) in druge, samodejno nastavijo pri pripravi stroja za delovanje ( vklop napajanja). Imenujejo se "privzete funkcije" in njihovo začetno stanje je določeno v "Navodilih za uporabnika".

Pod naslovom F je programirana vrednost pomika, S pa je vrednost za število vrtljajev vretena. Naslovna črka H določa številko korektorja za dolžino, D pa za premer.