Tokarka do śrub i jej główne elementy. Tokarki śrubowe - zasada działania

Tokarka śrubowa (TVS), zanim stała się tym, czym jest dzisiaj, przeszła długą drogę ewolucji. Z każdym etapem rozwoju tego typu urządzenia zmieniały się gabaryty, rosła moc jednostek, rozszerzona funkcjonalność, poprawiały się parametry dokładności, ergonomii i szereg innych wskaźników.

Co ciekawe, zasada działania tej techniki właściwie nie zmieniła się od czasu jej wynalezienia. Urządzenie tokarki do gwintowania pozostaje niezmienione w globalnym znaczeniu tego słowa, podobnie jak jego podstawowe elementy. Zachowane zostały również podstawowe zasady pracy nad tą techniką.

Zastanówmy się bardziej szczegółowo, czym jest ten sprzęt, bez którego nie można sobie wyobrazić nie tylko pojedynczych struktur przemysłowych, ale także całych sektorów gospodarki.

Istota pracy TVS jest dość prosta i logiczna. Część nieruchoma obraca się wzdłuż osi podłużnej. Ten proces nazywa się ruchem głównym. Z kolei narzędzie jest doprowadzane do części i wykonuje ruch poprzeczny i translacyjny. Takie manipulacje pozwalają usunąć część obrabianego przedmiotu w właściwe miejsca aby otrzymać gotową część.

Dom osobliwość tokarka do śrub z konwencjonalnej jednostki tokarskiej, uważa się, że jej konstrukcja zapewnia obecność specjalnej śruby pociągowej, która umożliwia bardzo dokładne utworzenie nowego gwintu z na zewnątrz puste miejsca.

Kluczowe elementy urządzenia

Tokarki do gwintowania składają się z kilku dużych jednostek. Łóżko to podstawowa część maszyny, w której mocowane są wszystkie jej pozostałe elementy. Łóżko wykonane jest z bardzo mocnego żeliwa. Ciężka podstawa z kilkoma prowadnicami u góry to konstrukcja, która sprawdziła się wiele lat temu. Dlatego producenci tokarek nie zmieniają tego sprawdzonego formatu. Prowadnice poruszają konikiem i zaciskiem.

Kolejnym ważnym węzłem w projekcie jest wrzeciennik, w którym znajduje się wrzeciono, wyposażone w uchwyt do mocowania przedmiotu obrabianego. Również na wrzecienniku znajduje się skrzynia biegów przekazująca obrót z silnik elektryczny wrzeciono.

Wsparcie jest ważny element do podawania narzędzia tnącego. Konstrukcja zawiera specjalny wózek, uchwyt narzędziowy i fartuch. Uchwyt narzędziowy jest potrzebny do zamocowania narzędzia. Karetka przesuwa narzędzie wzdłuż prowadnic.

Konstrukcja fartucha obejmuje mechanizmy sterujące zaciskiem oraz specjalne prowadnice, które poruszają się bezpośrednio po fartuchu w kierunku wzdłużnym i poprzecznym. Podjazd do fartucha zgłasza skrzynia paszowa. Gitara wbudowana w pudełko umożliwia regulację skoku gwintu. Konik służy jako uchwyt do niestandardowych rozmiarów. Ponadto znajduje się na nim narzędzie, czy to wiertła, rozwiertaki czy pogłębiacze.

Należy zauważyć, że ta konstrukcja tokarki do śrub jest uważana za standardowe wyposażenie tego typu sprzętu. Nie wyklucza to obecności opcjonalnych węzłów. W ostatnie lata wielu producentów wyposaża urządzenia w mechanizmy kopiujące i specjalne dysze do frezowania, co znacznie rozszerza funkcjonalność tradycyjnej jednostki.

Co więcej, poważna konkurencja modele standardowe to tokarki do gwintowania CNC. Nawiasem mówiąc, te ostatnie charakteryzują się zwiększoną wydajnością, dokładnością i łatwością obsługi.

W zależności od urządzenia tokarki do śrub, istnieje możliwość sklasyfikowania tego sprzętu według wielu cech. Może to być stopień automatyzacji procesów obróbki detali, cechy konstrukcyjne jednostka i przeznaczenie konkretnego modelu.

Dzisiaj przybliżonym podziałem tej techniki może być jej podział na automatyczną i półautomatyczną. Również tokarki do cięcia śrub są typu poziomego i pionowego. To zależy od tego, gdzie znajduje się wrzeciono. Jednostki typu pionowego są używane, gdy istnieje potrzeba obróbki krótkich, ciężkich części.

Jednym z najważniejszych parametrów, na które mistrz musi zwrócić uwagę przy wyborze maszyny, jest poziom obciążenia ruchomych elementów konstrukcyjnych. Im słabsza każda pojedyncza część maszyny, tym większe prawdopodobieństwo, że sprzęt często ulegnie awarii i stanie bezczynności. Dotyczy to zwłaszcza osób, które nie korzystają z nowej technologii.

Nawet po latach aktywnego użytkowania sztywność ramy musi pozostać na swoim pierwotnym poziomie, a każdy węzeł musi bezbłędnie spełniać swoją funkcję. Tylko w tym przypadku możemy mówić o wysokiej wydajności jednostki na granicy jej możliwości.

Dziś tokarki śrubowe zadowolą wysoką dokładnością, nieporównywalną z urządzeniami produkowanymi w połowie ubiegłego wieku. Narzędzia, w które wyposażona jest ta technika, wykonane są z wysokiej jakości twardych stopów o doskonałej wytrzymałości. Prawie wszystkie nowoczesne obrabiarki to standard dokładności i wydajności. Wszystko to po raz kolejny potwierdza, że chociaż ta technika nie zmieniła się tak bardzo na zewnątrz, jej charakterystyka operacyjna poprawia się z każdym rokiem.

Wyniki

Tokarki śrubowe to sprzęt, na który w Rosji istnieje stały popyt. Dziś mistrz jest dostępny ogromny wybór nowe i używane jednostki. producenci krajowi takiej technologii w pełni zaspokaja jej potrzeby. Jednocześnie mają też poważnych konkurentów, zwłaszcza wśród marek azjatyckich i europejskich.

Tak czy inaczej, rosyjskie firmy produkcyjne mają wszystko, aby stworzyć wysokiej jakości konkurencyjny sprzęt. Przystępne ceny, wysoka jakość komponenty i skuteczne rozwiązania inżynieryjne sprawiają, że technika ta jest bardzo popularna w przestrzeni poradzieckiej.

Praca laboratoryjna

Produkcja i technologie przemysłowe

Ryż. Tokarka śrubowa Główne elementy i ruchy maszyny 16K20 W wrzecienniku 1 ryc. Krótki Specyfikacja techniczna machine Największa średnica przedmiotu obrabianego nad łożem mm 400 Największa średnica przedmiotu obrabianego nad dolnym suportem mm 220 Największa średnica obrabianego pręta mm 53 Największa długość przedmiotu obrabianego mm 71010001400 Prędkość obrotowa wrzeciona min1 1251600 Liczba prędkości wrzeciona 22 wątki:...

Urządzenie tokarki do śrub, wykonane na niej prace, akcesoria i narzędzia

Cel: zbadać urządzenie tokarki do śrub i przeznaczenie jej głównych komponentów i części; zaznajomiony z narzędzia tnące, ^ używane do wykonywania różnych operacji toczenia; Zapoznaj się z rodzajami toczenia i używanymi do tego akcesoriami.

Ekwipunek. Tokarka do śrub mod. 16K20; narzędzia tokarskie, wiertła, pogłębiacze, rozwiertaki, gwintowniki, narzynki; naboje, centra, lunety;

Uniwersalna tokarka śrubowa mod.16K20 przeznaczona jest do obróbki detali w postaci korpusów obrotowych, jak również do cięcia różne rodzaje wątki

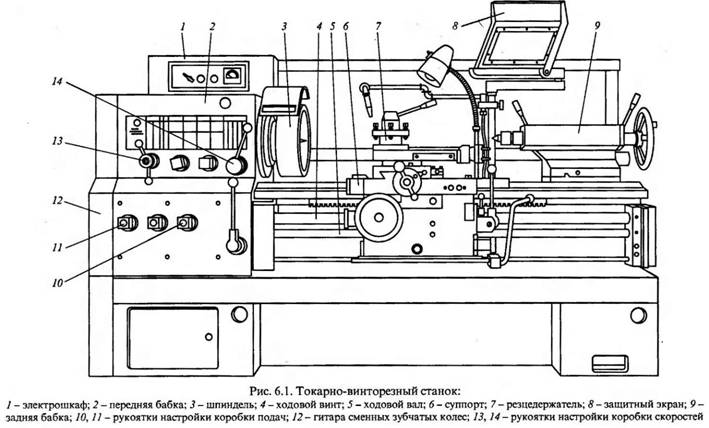

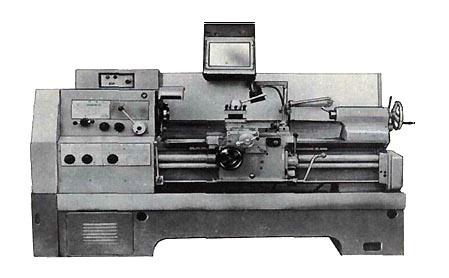

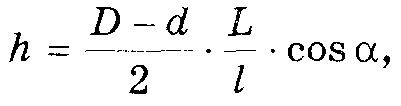

Rys.1. Tokarka do śrub

Główne elementy i ruchy maszyny 16K20

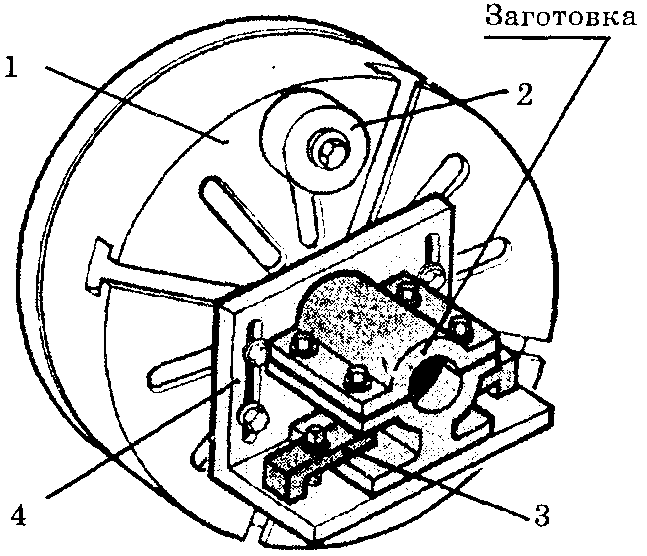

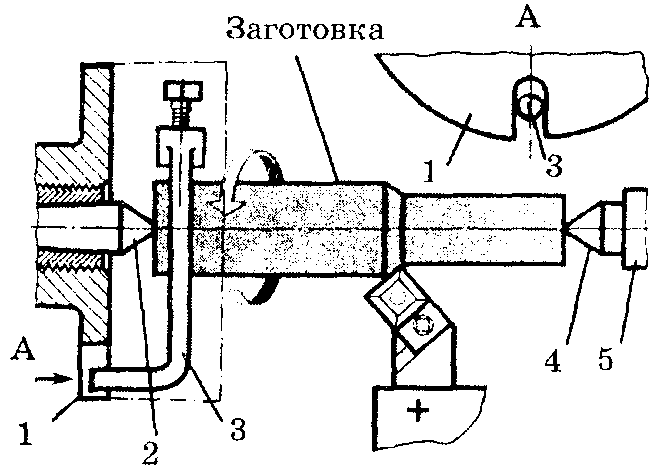

W wrzecienniku 1 (rys. 1), umieszczony wrzeciono i skrzynia biegów.,przeznaczony do zmiany częstotliwości i kierunku obrotu wrzeciona z obrabianym przedmiotem. konik 2 podtrzymuje obrabiany przedmiot podczas pracy w centra i służy do zabezpieczenia instrument, otwór do przetwarzania(wiertła, pogłębiacze, rozwiertaki)itp.). Podczas zmiany długości przedmiotu obrabianego konik przesuwa się wzdłuż prowadnic. Suwmiarka 3 nosi uchwyt narzędziowy z nożem i informuje go o podłużnym lub poprzecznym ruch wzdłuż osi przedmiotu obrabianego. Fartuch 4 jest przeznaczony do przenoszenia ruchu na zacisk zśruba pociągowa 5 lub wał napędowy 6 w kierunku wzdłużnym i poprzecznym. Skrzynia biegów 8 reguluje posuw i włącza śrubę pociągową.

Na łóżku 7 zamontowano główne elementy maszyny. Podczas przetwarzania na tokarka główny ruch jest obrót wrzecionaz przygotowaniem. Podczas toczenia powierzchni cylindrycznej wózek suwmiarki z nożem ma posuw wzdłużny, a podczas przesuwania suwaka suwmiarki,posuw krzyżowy. Podczas cięcia końca powierzchni, posuw poprzeczny staje się ruchem ciągłym, a podłużny służy do okresowego zanurzania noża w obrabianym przedmiocie. Nagłówny ruch gwintowania i wzdłużny ruch posuwu stanowią złożony ruch kształtujący.

Gitara z wymiennymi zębatkami 9 służy do ustawiania maszyny przy nacinaniu różnego rodzaju nici za pomocą obcinaka.

Krótka charakterystyka techniczna maszyny

Największa średnica obrabianego przedmiotu

nad łóżkiem, mm 400

Największa średnica obrabianego przedmiotu

nad dolnym wózkiem zacisku, mm 220

Największa średnica przetwarzanego

pręt, mm 53

Największa długość przetworzonego

półfabrykaty, mm 710,1000,1400

Prędkość wrzeciona, min-1 12,5-1600

Liczba prędkości wrzeciona 22

Składanie, mm/obr:

podłużna 0,05-2,8

poprzeczny 0,025-1,4

Wytnij wątki:

metryczny, skok w mm 0,5-112

cal, liczba wątków na 1 cal 56-0,5

modułowe, krokowe w modułach 0,5-112

rozstaw, w rozstawie 56-0,5

Średnica otworu wrzeciona, mm 55

Moc silnika głównego, kW 11

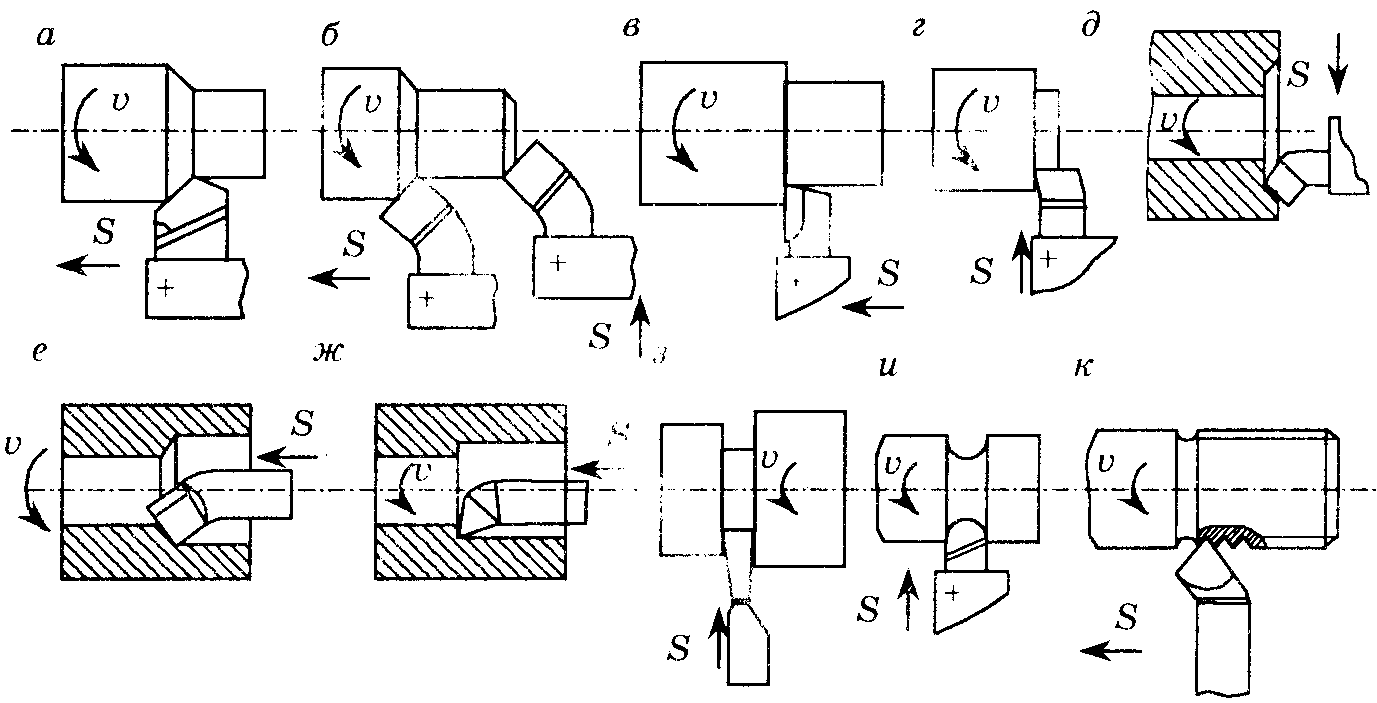

Główne rodzaje prac tokarskich

Na tokarkach, toczenie powierzchni cylindrycznych, przycinanie końcówek, toczenie rowków zewnętrznych, odcinanie metalu, wiercenie, rozwiercanie, pogłębianie, rozwiercanie, wiercenie otworów i rowków wewnętrznych, centrowanie, obróbka, "powierzchnie frezami kształtowymi, gwintowanie narzynkami, gwintowniki, frezy, głowice do walcowania gwintów, obróbka powierzchni stożkowych.

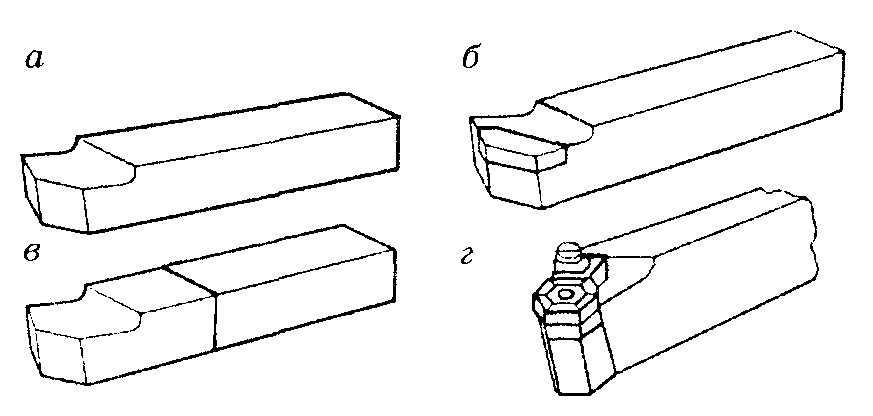

Głównymi narzędziami w toczeniu są frezy. W zależności od charakteru obróbki frezy są szorstkie i wykończone. Parametry geometryczne części tnącej tych frezów są takie, że są przystosowane do pracy z dużą i małą powierzchnią przekroju ciętej warstwy.

W zależności od kształtu i położenia ostrza względem pręta siekacze dzieli się na proste (ryc. 2, a), wygięte (ryc. 2, b) i narysowane (ryc. 2, c). W siekaczach schowanych szerokość ostrza jest zwykle mniejsza niż szerokość części mocującej. Ostrze może być usytuowane symetrycznie względem osi uchwytu noża lub być przesunięte w prawo lub w lewo.

W kierunku ruchu posuwu frezy dzielą się na prawe i lewe. W przypadku siekaczy prawych główna krawędź tnąca znajduje się z boku kciuk prawa ręka, jeśli umieścisz go na siekaczu od góry (ryc. 2, a). W ruchu roboczym takie frezy poruszają się od prawej do lewej (od konika do przodu). W lewych siekaczach, przy podobnym nałożeniu lewej ręki, główna krawędź tnąca znajduje się również z boku kciuka (ryc. 2, b). Takie frezy w posuwie przesuwają się od lewej do prawej.

W zależności od przeznaczenia narzędzia tokarskie dzieli się na przelotowe, wytaczarskie, skrawające, tnące, kształtujące, gwintujące i rowkujące.

W zależności od przeznaczenia narzędzia tokarskie dzieli się na przelotowe, wytaczarskie, skrawające, tnące, kształtujące, gwintujące i rowkujące.

Aby zapewnić wymaganą dokładność i jakość powierzchni części przy zachowaniu wysokiej wydajności pracy,

Lewo Prawo Lewo Prawo

Rys.2. Rodzaje narzędzi tokarskich: prosty

b - wygięty, c - wygięty, d - ciągnięty

konieczne jest dobranie odpowiedniej geometrii frezu. Ważną rolę odgrywają tutaj kąty planu. Kąty w rzucie (rys. 3) to kąty pomiędzy krawędziami tnącymi frezu a kierunkiem posuwu: φ jest głównym kątem w rzucie, φ 1 - kąt pomocniczy w rzucie, ε - kąt u góry (ε = 180° - φ - φ jeden ). Kąty φ i φ 1 zależą od ostrzenia i montażu frezu, a kąt ε zależy tylko od ostrzenia. Przy małym kącie φ w pracę zaangażowana jest duża część krawędzi skrawającej, poprawia się odprowadzanie ciepła i zwiększa się żywotność narzędzia. Przy dużym kącie φ pracuje mniejsza część krawędzi skrawającej, przez co żywotność narzędzia spada. Podczas obróbki długiego i cienkiego przedmiotu obrabianego, gdy istnieje niebezpieczeństwo jego ugięcia, stosuje się frezy o dużym kącie φ, ponieważ w tym przypadku siła nacisku będzie mniejsza. Do kształtowania detali duża średnica wybierz φ \u003d 30 - 45 °, dla cienkich (nie sztywnych) - φ \u003d 60 - 90 °.

Kąt pomocniczy φ 1 jest kątem między krawędzią wtórną a kierunkiem podawania. Jeśli 1 mały, następnie z powodu pewnego docisku noża, krawędź pomocnicza wcina się w obrabiany materiał

Rys.4. Rodzaje narzędzi tokarskich: a - proste i b - wygięte na wprost, w - naciąg, d, d - podcięcie, e - wiercenie przelotowe, w - ciąg wiercący, h - cięcie i - kształtowe, k - gwintowane

powierzchni i zepsuć. Duży kąt φ 1 niedopuszczalne ze względu na osłabienie końcówki siekacza. Zwykle 1 = 10 - 30°.

Po liniach prostych (ryc. 5.5, a) i wygięte (ryc. 4, b) frezy służą do obróbki powierzchni zewnętrznych. W przypadku frezów prostych zwykle główny kąt w planie φ \u003d 45 - 60 ° i pomocniczy φ 1 = 10-15°. Przez wygięte siekacze kąty w planie φ \u003d φ 1 = 45°. Frezy te pracują jako przepusty podczas ruchu posuwu wzdłużnego oraz jako frezy podcinające podczas ruchu posuwu poprzecznego.

Do jednoczesnej obróbki powierzchni cylindrycznej i płaszczyzny końcowej stosuje się przepusty. trwałe noże(rys.4, w), praca z ruchem posuwu wzdłużnego. Kąt główny w rzucie φ = 90°.

Noże podcinające służą do obcinania końcówek obrabianych przedmiotów. Pracują z poprzecznym ruchem posuwu w kierunku środka (rys. 4, G) lub od środka (ryc. 4, e) puste miejsca.

Wytaczarki używane do wiercenia otworów, wstępnie nawierconych lub uzyskanych przez wykrawanie lub odlewanie. Stosowane są dwa rodzaje wytaczaków: przelotowe - do wytaczania przelotowego (rys. 4, e), oporowe - do głuchych (rys. 4, g). Różnią się kształtem ostrza. W przypadku frezów do wytaczania przelotowego kąt w planie φ = 45-60°, a dla frezów do wytaczania wzdłużnego kąt φ jest nieco większy niż 90°.

Frezy przecinające służą do rozcinania detali na kawałki, odcinania obrabianego detalu oraz rowkowania. Pracują z poprzecznym ruchem posuwu (rys. 2, h). Narzędzie skrawające posiada główną krawędź skrawającą umieszczoną pod kątem φ = 90° oraz dwie pomocnicze o kątach φ 1 = 1-2°.

Frezy kształtowe służą do obróbki krótkich powierzchni kształtowych o długości tworzącej do 30-40 mm. Kształt krawędzi tnącej frezu kształtowego odpowiada profilowi części. Z założenia takie frezy są podzielone na prętowe, okrągłe, pryzmatyczne oraz w kierunku ruchu posuwu - na promieniowe i styczne. Na wycinanie śrub Na maszynach powierzchnie kształtowe są obrabiane z reguły za pomocą wierteł rdzeniowych, które są mocowane w uchwycie narzędziowym maszyny (rys. 4, oraz).

Frezy gwintowane (ryc. 5.5, j) służą do formowania zewnętrznych gwintów wewnętrznych o dowolnym profilu: prostokątnym, trójkątnym, trapezowym. Kształt ich ostrzy tnących odpowiada profilowi i wymiarom przekroju ciętych nici.

Z założenia wyróżnia się jednoczęściowe frezy, wykonane z jednego przedmiotu; kompozyt (z integralnym połączeniem jego części); z lutowanymi płytkami; z mechanicznym mocowaniem płyt (rys. 5).

Z założenia wyróżnia się jednoczęściowe frezy, wykonane z jednego przedmiotu; kompozyt (z integralnym połączeniem jego części); z lutowanymi płytkami; z mechanicznym mocowaniem płyt (rys. 5).

Rys.5. Rodzaje narzędzi tokarskich, ale konstrukcje: solidne(a, b) kompozyt z wlutowanym (w) lub z mocowaniem mechanicznym(d) talerze

Uchwyty narzędziowe są zwykle wykonane ze stali konstrukcyjnych 40, 45, 50 i 40X o różnych przekrojach: kwadratowym, prostokątnym, okrągłym itp.

Frezy z mechanicznie mocowanymi wkładkami z węglika mają znaczną przewagę nad frezami lutowanymi, ponieważ taka konstrukcja zapobiega możliwości pękania płytek podczas lutowania i wydłuża żywotność części mocującej frezu.

Wieloaspektowe wkładki tnące wykonane są z trzech,cztery, pięć i sześć twarzy (ryc. 6). W celu utworzenia dodatniego kąta na przedniej powierzchni wkładki, wzdłuż krawędzie tnące otwory i fazowania wykonywane są przez prasowanie, a następnie spiekanie.

Wszechstronność maszyna do cięcia metalu możliwość rozbudowy o akcesoria i osprzęt. Na tokarce główne to: wkłady, centra (ryc. 7), lunety. Stosowane są również urządzenia pomocnicze: uchwyt wiertarski, tuleje wciągane, zaciski.

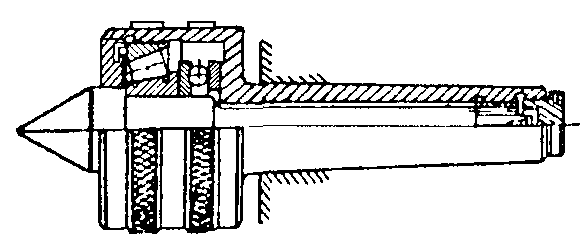

Spośród wkładów najczęściej stosowany jest samocentrujący uchwyt trójszczękowy (ryc. 8). Jego konstrukcja zapewnia jednoczesny ruch trzech krzywek w kierunku promieniowym, dzięki czemu obrabiany przedmiot jest pozycjonowany wzdłuż osi wrzeciona.

Rys.6. Wkładki wieloaspektowe

Rys.6. Wkładki wieloaspektowe

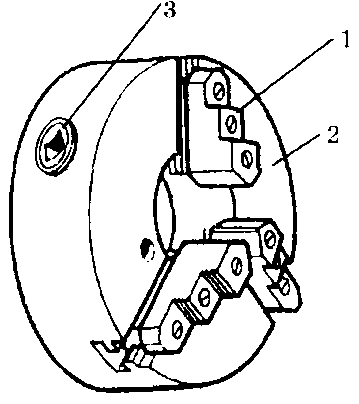

Rys.7. obrotowe centrum

Rys.8. Samocentrujący uchwyt trójszczękowy

Przy asymetrycznym przekroju przedmiotu obrabianego, gdy nie ma możliwości prawidłowego zamocowania go w uchwycie trójszczękowym, stosuje się uchwyt czteroszczękowy z oddzielnym dociskiem szczęk lub płytę czołową (rys. 9).

Przy asymetrycznym przekroju przedmiotu obrabianego, gdy nie ma możliwości prawidłowego zamocowania go w uchwycie trójszczękowym, stosuje się uchwyt czteroszczękowy z oddzielnym dociskiem szczęk lub płytę czołową (rys. 9).

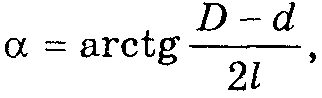

Podczas obróbki w centrach, aby nadać przedmiotowi rotację, użyj wkładów do smyczy (ryc. 10). Przy obróbce zewnętrznej długich przedmiotów o małej średnicy, w celu zapobieżenia ugięciom, stosuje się

Ryc.9. Przedni panel

stałe (ryc. 11, a) lub ruchome (ryc. 11, a) lunety.

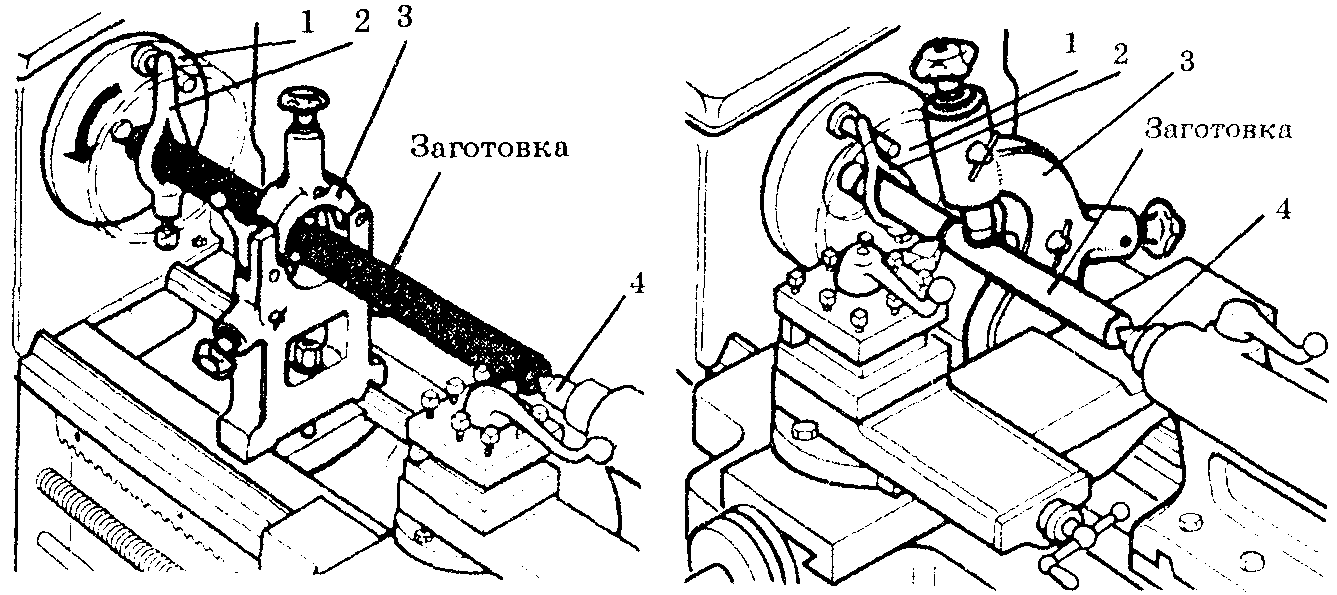

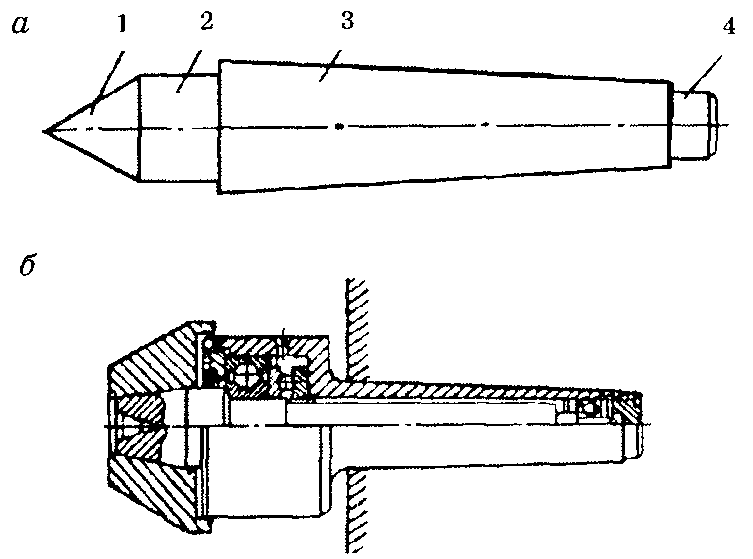

Powierzchnie stożkowe na tokarce obrabiamy w następujący sposób: szerokim nożem tokarskim, poprzez obrót górnego suwaka,poprzez przesunięcie korpusu konika w kierunku poprzecznym i za pomocą linijki kopiującej lub stożkowej.

Powierzchnie stożkowe na tokarce obrabiamy w następujący sposób: szerokim nożem tokarskim, poprzez obrót górnego suwaka,poprzez przesunięcie korpusu konika w kierunku poprzecznym i za pomocą linijki kopiującej lub stożkowej.

Szeroki nóż (ryc. 12, a) zwykle toczone są krótkie powierzchnie stożkowe o długości 25-30 mm.

Podczas obróbki powierzchni stożkowych przez toczenie górny zacisk(ryc. 12, b) jest zainstalowany pod kątem,równy połowie kąta w górnej części obrabianego stożka. Przetwarzanie odbywa się w ręczne karmienie. Kąt obrotu określa wzór

Rys.10. Obróbka w centrach: 1 - uchwyt napędowy, 2 - przedni środkowy, 3 - kołnierz, 4 - tylny uchwyt, 5 - pinola konika

Rys.11. Obróbka długich detali za pomocą stacjonarnego(a) oraz ruchome (b) lunety

Rys.12. Sposoby toczenia stożków: a - szerokim nożem, b - obracanie górnego zacisku, w - przemieszczenie korpusu konika; G - linijka stożkowa, 1 - linijka obrotowa, 2 - gąsienicowa, 3 - linijka stała, 4 - śruba, 5 - podziałka, 6 - pręt, 7 - wspornik, 8 - sanki, 9 - obudowa

gdzie D i d — średnice obrabianych powierzchni stożkowych, mm; ja — wysokość stożka, mm.

Przesuwając korpus konika w kierunku poprzecznym (ryc. 12, b), szlifuje długie powierzchnie stożkowe o małym kącie stożka u góry (do 12 °). W tym przypadku przemieszczenie tylnego środka w kierunku poprzecznym określa się z wyrażenia

gdzie L — całkowita długość obrabianego przedmiotu, mm.

Sposób obróbki powierzchni stożkowych za pomocą linijki stożkowej (ryc. 12, G), przymocowana do łoża maszyny, pozwala uzyskać powierzchnię stożkową o kącie u góry do 40°. Przetwarzanie odbywa się z włączeniem paszy mechanicznej.

W zależności od kształtu i wielkości detali, różne drogi ich mocowania. Gdy stosunek długości przedmiotu obrabianego do średnicy L/D < 4 заготовку закрепляют в патроне. При4 < L/D < 10 заготовку устанавливают в центрах, а при L/D >10 używaj stałych podpórek.

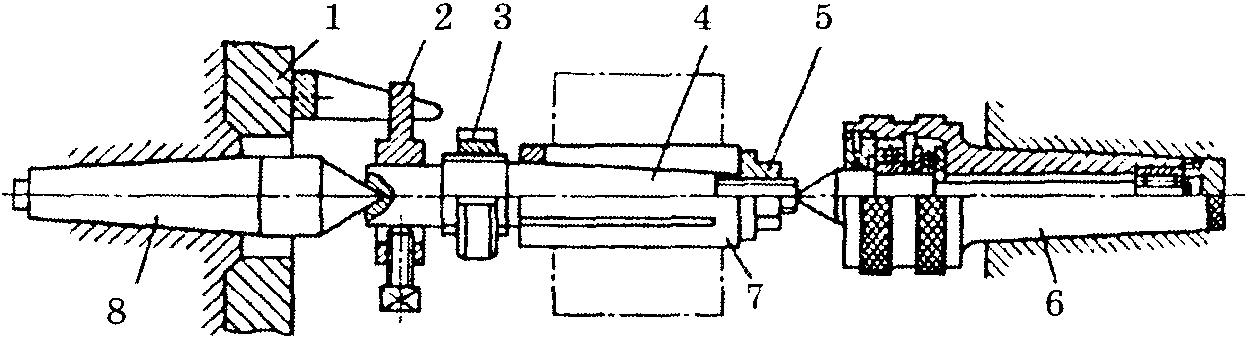

Powszechną metodą jest obróbka w centrach (rys. 13), ponieważ umożliwia przestawianie części z maszyny na maszynę bez późniejszego wyrównywania. Jednocześnie na końcach obrabianego przedmiotu są wstępnie nawiercane otwory środkowe. Kształt i wymiary otworów środkowych (rys. 14) są znormalizowane. Po zainstalowaniu na maszynie, punkty środkowe przodu i konika maszyny wchodzą w te otwory.

Rys.13. Obróbka w kłach: 1 - uchwyt wiertarski, 2 - kołnierz, 3 - nakrętka, 4 - drążek, 5 - nakrętka, 6 - kłowy, 7 - tuleja, 8 - przedni środkowy

Do przeniesienia obrotu z wrzeciona wrzeciennika na przedmiot obrabiany służy uchwyt napędowy 1 (rys. 13), ustawiony

Rys.14. Otwory środkowe (a) i narzędzie (b - wiertło cylindryczne, c - pogłębiacz, d, d - kombinacja wierteł)

odlewane na wrzecionie i zacisk 2, zamocowany na obrabianym przedmiocie.

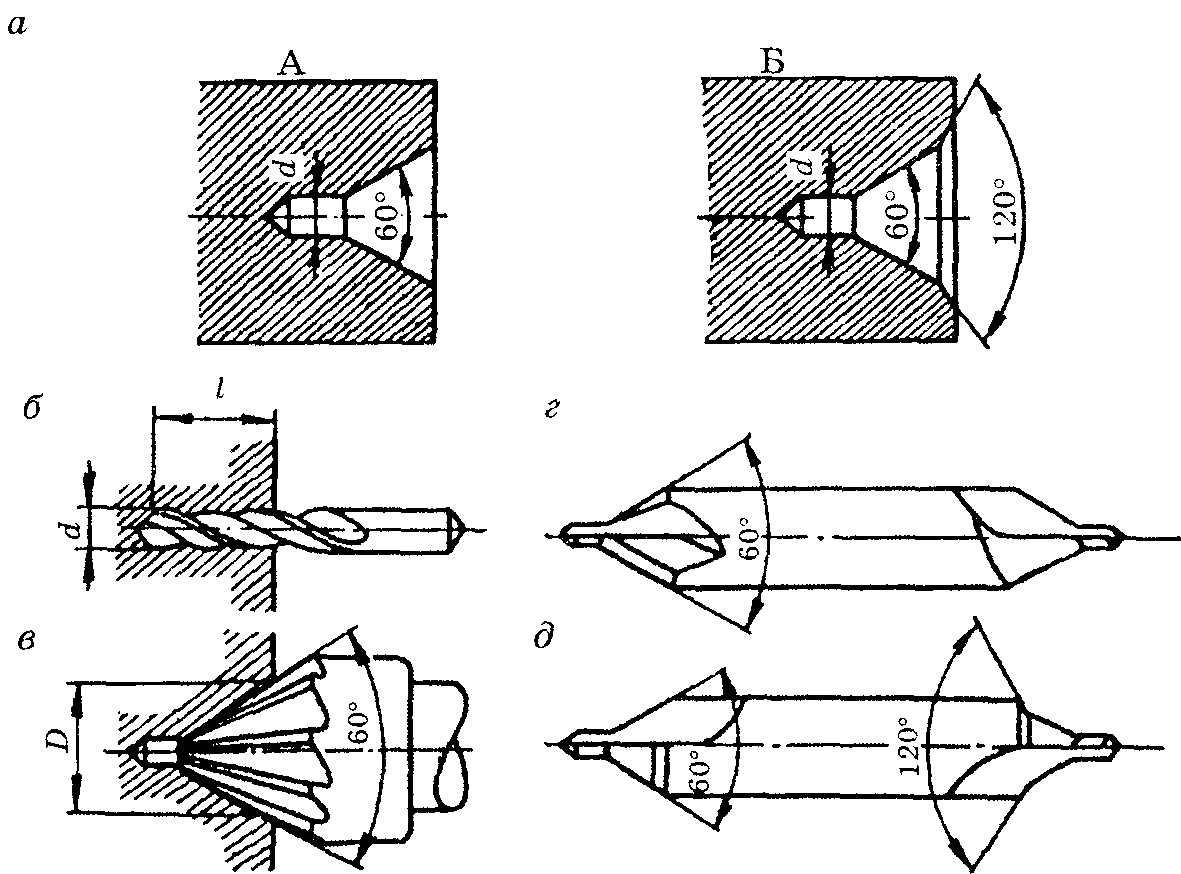

Centra są zainstalowane we wrzecionie maszyny i pinolach konika. Środek osadzony we wrzecionie obraca się wraz z obrabianym przedmiotem. Prosty środek (ryc. 15, a) zainstalowany w koniku nie obraca się, dlatego zużywa się i zużywa środkowy otwór przedmiotu obrabianego. Aby zapobiec zużyciu, zastosowano środek obrotowy (patrz rys. 7). Czasami używane: środek cięcia przy przycinaniu końcówek; odwrotny środek (ryc. 15, b) podczas toczenia przedmiotów o małej średnicy (do 5 mm).

Rys.15. Centra tokarskie: a - środek prosty (1 - stożek, 2 - szyjka, 3 - stożek, 4 - trzpień); b - odwrotny środek

Jak również inne prace, które mogą Cię zainteresować |

|||

| 58029. | Zakończenie formowania się światowych imperiów kolonialnych. Stosunki międzynarodowe w ostatniej trzeciej połowie XIX wieku | 122 KB | |

| Cele: Sformułować ideę Indii w drugiej połowie XIX wieku; zapoznanie się z zasadami brytyjskiej polityki kolonialnej w Indiach; ujawnić przyczyny przebiegu i skutków powstania sipajów; formułują własne sądy na temat ideologii brzemienia białego człowieka... | |||

| 58030. | Indie. Cechy kulturowo-historyczne. Charakterystyka gospodarcza i geograficzna | 118 KB | |

| Cel: sformułowanie ogólnych wyobrażeń uczniów na temat kultury i cech ekonomicznych Indii; doskonalenie umiejętności samodzielnego doboru i analizy materiału; kontynuować kształtowanie umiejętności uogólniania i wyciągania wniosków; pielęgnuj odpowiedzialność... | |||

| 58031. | Stare Indie | 78,5 KB | |

| Słowo czytelnika: Shanovnі uchnі shogodnі mi z tobą pomandruєmo na Skhid do tsіkavoї i enigmatyczny Іndії. Wprowadzenie nowego materiału Położenie geograficzne India Robota wraz z mapą. | |||

| 58032. | Zastosuvannya dієprikmetnik jako specjalna forma dієslіv w obronie projektów „Szczegóły nadzoru za ekranem pidlіtkіv” | 1,94 MB | |

| META: zamień się w naukę miłości przed przejściem na język ukraiński; Tworzę inicjatywę i wizję założenia, aby poprawić i chronić Twoje zdrowie; rozwijanie kompetencji uczenia się osób uczących się i osób uczących się do komunikowania się za pomocą języka w różnych sytuacjach życiowych... | |||

| 58033. | Proste i składane zadania z uwzględnieniem wymiarów nad jednostkami powierzchni | 58,5 KB | |

| Tsіlі: osvіtnі: twórz liczbę inteligentnych i początkujących, mądrzej rozwiązuj problemy, analizuj zadania matematyczne; rozwój: rozwijanie logicznych i algorytmicznych pomysłów, wiedzy i zdolności intelektualnych, stymulowanie rozwoju uczenia się argumentowania swojej opinii... | |||

| 58034. | Implementacja integralnego modelowania procesów | 2,54 MB | |

| Początkowo: studiowanie i usystematyzowanie wiedzy uczniów na tematy „Nauka integralna i joga”; zdobyć ugruntowaną wiedzę na temat geometrycznej, fizycznej i ekonomicznej zmiany całki; samodzielnie kształtować uważność przybyszów uczniów w celu usystematyzowania i pogłębienia wiedzy ... | |||

| 58035. | Zastosowanie całki | 107 KB | |

| Cel: Uogólnienie i usystematyzowanie wiedzy na temat Zastosowanie całki. Aktualizacja podstawowej wiedzy Definicja funkcji pierwotnej; Definicja całki nieoznaczonej; Definicja całki... | |||

| 58036. | OPIS WYZNACZONEJ INTEGRALNEJ | 558,5 KB | |

| Zdobycie ugruntowanej wiedzy na temat geometrycznej i fizycznej zmiany całki. Nauczyciel wypowiada zakończenie przemówienia, aby sformułowanie jędrności było prawdziwe: Trapez krzywoliniowy nazywa się Diya zawija się do zróżnicowania Najpierw dla jednej i pozostałych funkcji są tylko ponownie odwiedzane... | |||

| 58037. | Arabski podbój. Ustanowienie Kalifatu Arabskiego | 248,5 KB | |

| Przejrzyj historię powstania Kalifat Arabski i pojawienie się islamu, aby zapoznać się z najjaśniejszymi osiągnięciami kultury islamskiej; doskonalić umiejętności pracy z mapą historyczną | |||

Na Tokarno maszyna do cięcia śrub prosta zasada działania: obrabiany przedmiot, który jest zaciśnięty w pozycji poziomej, zaczyna się obracać, a nóż, który jest ruchomy, nie jest usuwany pożądany materiał. Jednak do realizacji tej zasady potrzebny jest mechanizm, na który składają się: duża liczba precyzyjnie dopasowane elementy. Tokarki łączą dziewięć typów obrabiarek, które różnią się na różne sposoby: układem konstrukcyjnym, przeznaczeniem, stopniem automatyzacji.

Zastosowanie specjalnych urządzeń dodatkowych na maszynach (do frezowania, do szlifowania, do wiercenia otworów promieniowych) znacznie poszerza funkcjonalność technologiczną sprzętu.

Tokarki automatyczne i półautomatyczne dzielą się na pionowe i poziome, w zależności od umiejscowienia wrzeciona, na którym znajduje się uchwyt do ustawiania przedmiotu obrabianego obrabianej części. Maszyny pionowe wykorzystywane są głównie do obróbki części o dużych gabarytach i wadze, ale małej długości. Najsłynniejsze tokarki w tamtych czasach związek Radziecki- 16K20 i 1K62. Tokarka przeznaczona jest do obróbki materiałów poprzez cięcie w celu uzyskania części w postaci korpusów obrotowych. Obecnie istnieje kilka głównych typów tokarek. Najbardziej wszechstronną techniką grup tokarskich jest tokarki śrubowe stosowane w produkcji na małą skalę. Z kolei tokarki śrubowe dzielą się również na typy:

Tokarka do śrub

Tokarka do śrub ma swój własny indywidualne urządzenie. Główny korpus urządzenia jest nieruchomy, a narzędzie rozpoczyna pracę od wciśnięcia specjalnych głowic. Część uzyskana podczas przetwarzania może być wykorzystana w takich operacjach. Obecnie wiele osób uważa, że użycie tokarki do śrub nie jest optymalne. Przetwarzanie materiałów można zwiększyć i przeprowadzić z większą wydajnością. Ale element otrzymany przez producentów po pracy jest zwykle zadowolony.Tokarka śrubowa - osie

Tokarka do cięcia śrub osi To dość nowy sprzęt. Niemniej jednak udało mu się już zdobyć popularność wśród specjalistów z sektora przemysłowego. Tokarka osiowa, zwana inaczej RAM, łączy w sobie cechy konwencjonalnych narzędzi tokarskich z pinolą w stylu osi.Na tokarce tego typu zasada działania jest dość prosta i zrozumiała nawet dla osób, które nigdy nie spotkały się z przemysłem. W momencie, gdy sprzęt zostaje połączony z obrabianym przedmiotem, zaczyna ślizgać się po jego powierzchni. Dzięki temu przetwarzanie staje się szybkie, łatwe i wysokiej jakości.

Tokarka CNC do cięcia śrub

Ta maszyna jest w stanie wymienić stary widok ekwipunek. Wielowrzecionowe i inne narzędzia CNC mają szereg zalet: są łatwe w montażu i obsłudze. Taka technika w w pełni wychodzi naprzeciw trendom dzisiejszego rozwoju pracy.

Wydajność tokarek CNC do gwintowania jest znacznie wyższa od innych istniejące typy ekwipunek ta klasa. Można zauważyć, że organizacje, które kupują takie maszyny, w stu procentach rozwiązują swoje problemy z wydajnością. Tokarkę do śrub można śmiało uznać za najważniejszą uniwersalna maszyna ze wszystkich istniejących maszyn grupy tokarskiej. Znajduje zastosowanie w warunkach małoseryjnej i jednostkowej produkcji różnych części. Teraz, dzięki swojej wszechstronności, cieszy się bardzo poszukiwane w wielu organizacjach działających w branży metalowej.

Tokarki umożliwiają obróbkę powierzchni wewnętrznych i zewnętrznych. Technika umożliwia szlifowanie detali o różnych kształtach (kształtowych, stożkowych, cylindrycznych), wiercenie, wytaczanie, rozwiercanie otworów, przycinanie końcówek, radełkowanie, gwintowanie i inne operacje. Również możliwość korzystania ze specjalnego sprzętu daje możliwość wykonywania innych prac. Na przykład możesz wykonać frezowanie, szlifowanie, wycinanie zębów i inne.

Technologia nacinania śrub, przede wszystkim jest przeznaczony do produkcji jednostkowej i małoseryjnej. Ale w razie potrzeby można go wyposażyć w dodatkowe urządzenia i urządzenia, które umożliwią rozszerzenie do masowej produkcji. W produkcji masowej stosuje się tokarki i maszyny obrotowe półautomaty i automaty. Konserwacja maszyny polega na okresowej regulacji, dostawie materiału do maszyny oraz kontroli detali.

W maszynie półautomatycznej ruchy związane z wyjmowaniem i ładowaniem wykrojów nie są zautomatyzowane. Automatyczne zarządzanie przepływem pracy takich tokarki śrubowe odbywa się dzięki wałkowi rozrządu, w którym zainstalowane są krzywki.

Cel pracy: zbadanie ogólnego urządzenia tokarki do śrub, narzędzi, osprzętu i rodzajów prac wykonywanych na maszynie; naucz się określać czas maszyny podczas toczenia.

Sprzęt w miejscu pracy

1. Tokarka do śrub.

2. Zestaw narzędzi tokarskich.

3. Nasadki do tokarki do śrub.

4. Wytyczne.

I. Urządzenie tokarki do gwintowania

Tokarki do gwintowania to bardzo wydajne i najczęściej spotykane maszyny. Maszyna przeznaczona jest do obróbki różnych metali i materiałów niemetalowych. Na maszynie wykonywane są wszystkie rodzaje operacji tokarskich: toczenie zewnętrznych i wytaczanie wewnętrznych powierzchni cylindrycznych i stożkowych, cięcie, wiercenie, pogłębianie i rozwiercanie otworów, wycinanie różnych gwintów itp. Za pomocą hydrokopiarki na maszynie możesz wykonywać prace związane z toczeniem i kopiowaniem. Tokarki śrubowe, zgodnie z klasyfikacją maszyn do cięcia metalu, należą do grupy I, typ 6 (np. model maszyny 16K20).

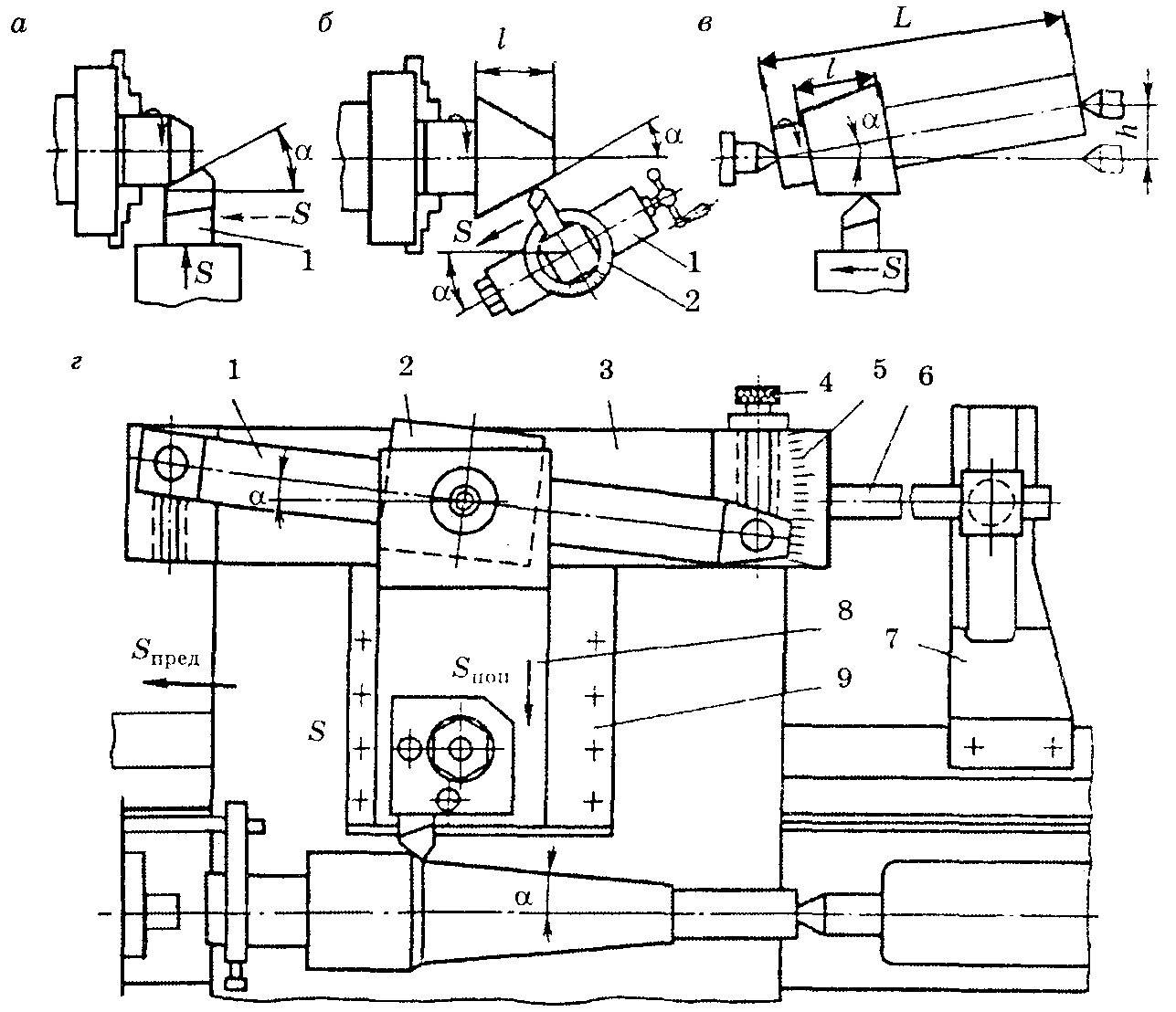

Na ryc. 2.1 przedstawia schemat tokarki do cięcia śrub.

Do montażu wszystkich elementów maszyny używana jest rama 2 z wzdłużnymi prowadnicami pryzmatycznymi. Łóżko jest zamocowane na postumentach. W lewym cokole I zamontowany jest silnik elektryczny napędu głównego maszyny, w prawym cokole 12 - zbiornik na chłodziwo i przepompownia. Na ramie nad przednim cokołem zamontowana jest wrzeciennik 6. Skrzynia prędkości maszyny i wydrążone wrzeciono są zamontowane w wrzecienniku. Mechanizmy i przekładnie skrzyni biegów pozwalają uzyskać różne prędkości wrzeciona, zapewniając tym samym prędkość ruchu głównego (V). Na wrzecionie zamocowane są urządzenia mocujące (uchwyt krzywkowy, uchwyt napędowy, podkładka planistyczna), aby przenosić moment obrotowy na obrabiany przedmiot. Na przedniej stronie wrzeciennika znajduje się panel sterowania dla 5 mechanizmów skrzyni biegów.

5 6 7 8 9 10 11

Ryż. 2.1. Schemat tokarki śrubowej

Z przodu łoża, pod wrzeciennikiem, zamontowana jest skrzynia posuwu 3. W skrzyni zamontowane są mechanizmy i koła zębate, co pozwala uzyskać różne prędkości ruchu zacisków. Skrzynka zasilająca otrzymuje ruch obrotowy z gearboxa za pomocą wymiennych kół zębatych, zwanych gitarą, znajdujących się po lewej stronie końcowej ramy w polu 4.

Wzdłużny wspornik 7 porusza się wzdłuż prowadnic ramy, zapewniając wzdłużny posuw do noża (S pr). Suport poprzeczny porusza się wzdłuż prowadnic podłużnej podpory prostopadle do osi obrotu przedmiotu obrabianego, na którym zamontowana jest górna podpora 9. Suport poprzeczny zapewnia posuw poprzeczny do noża (S p). Górny wspornik obrotowy można ustawić pod dowolnym kątem do osi obrotu przedmiotu obrabianego, co jest niezbędne przy obróbce powierzchni stożkowych.

Na górnym wsporniku zamontowany jest czteropozycyjny obrotowy uchwyt narzędziowy 8, w którym jednocześnie mogą być zainstalowane cztery noże. Do podłużnego zacisku przymocowany jest fartuch 10. Mechanizmy i koła zębate są zamontowane w fartuchu, które przekształcają ruch obrotowy rolki prowadzącej lub śruby prowadzącej na ruch postępowy zacisków. Rolka bieżna (z podłużnym rowkiem szczelinowym) i śruba bieżna (z gwintem zewnętrznym) są umieszczone wzdłuż ramy i otrzymują ruch obrotowy ze skrzyni podającej. Mechanizm fartucha jest zaprojektowany w taki sposób, że ruch zacisku może być wykonywany albo z rolki prowadzącej do płynnego toczenia, albo ze śruby prowadzącej do gwintowania.

Konik 11 jest zainstalowany po prawej stronie ramy i porusza się wzdłuż jego prowadnic. Tuleja konika może być wyposażona w tylny środek lub narzędzie do obróbki otworów (wiertła, pogłębiacze, rozwiertaki). Korpus konika jest przesunięty względem podstawy w kierunku poprzecznym, co jest konieczne przy obracaniu zewnętrznych długich powierzchni stożkowych.

Dla zapewnienia normalnych warunków pracy maszyna wyposażona jest w indywidualne oświetlenie oraz specjalną osłonę chroniącą pracownika przed urazami spowodowanymi spadającymi wiórami.

Tokarki śrubowe posiadają następujące osprzęt i akcesoria: uchwyty, kły, uchwyt zabierakowy, podtrzymki i linijki kopiujące.

Każda tokarka śrubowa (stacjonarna, uniwersalna, CNC) jest urządzeniem, za pomocą którego wykonuje się toczenie wyrobów metalowych i innych materiałów.

1 Urządzenie tokarki do śrub - główne elementy i mechanizmy

Uniwersalne tokarki do gwintowania umożliwiają wykonywanie takich operacji obróbki metali jak:

- rozwiercanie otworów;

- toczenie i wytaczanie powierzchni kształtowych, stożkowych, cylindrycznych;

- rozwiercanie;

- obróbka i przycinanie końcówek;

- cięcie nici;

- wiercenie.

Wszystkie maszyny z tej grupy mają identyczne urządzenie. Ich głównymi jednostkami montażowymi są następujące węzły:

- suwmiarka;

- przód i;

- skrzynia biegów;

- łóżko;

- wrzeciono;

- elektryczny sprzęt rozruchowy;

- szafki;

- Przekładnie gitarowe typu wymiennego;

- rolka bieżna;

- Fartuch;

- skrzynia biegów;

- śruba pociągowa ( to właśnie jego obecność odróżnia tokarkę do gwintowania od konwencjonalnego toczenia).

Warto zauważyć, że wszystkie elementy składowe rozważanych maszyn nie tylko mają ten sam cel i nazwę, ale również znajdują się w tych samych miejscach.

Oznacza to, że jednostka 16K20, wyprodukowana przez fabrykę Krasny Proletarian w latach 70., oraz z Czelabińsk Stankomash OJSC są do siebie podobne, jak dwaj bracia. Nawet schemat tokarki do gwintowania z numerami zarządzanie programem(na przykład) różni się od starszych modeli tylko obecnością tego samego CNC.

Oprócz jednostek głównych, jednostki grupy do nacinania śrub mają szereg uchwytów sterujących, za pomocą których operator wykonuje swoją pracę na maszynie. Dostępne są następujące uchwyty:

- zmiany prędkości wrzeciona;

- ustawienie skoku i posuwu nacinanej nici;

- instalacja zwiększonego lub normalnego skoku gwintu;

- ruch (wzdłużny i poprzeczny) sań;

- ruch górnej prowadnicy;

- uruchomić i wyłączyć śrubę pociągową (jej nakrętki);

- wybór kierunku wykonywania gwintu (prawo- lub lewoskrętne);

- uruchomić i zatrzymać główny silnik elektryczny;

- mocowanie pióra;

- uruchom automatyczny posuw wzdłużny;

- ruch pióra (ten uchwyt jest zwykle nazywany kierownicą);

- rozpocząć i zatrzymać karmienie;

- przełączenie zacisku w tryb szybkiego ruchu;

- mocowanie konika;

- zatrzymanie wrzeciona i zmiana kierunku dany element maszyna.

2 Zasady klasyfikacji kruszyw z grupy nacinania śrub

Opisany sprzęt jest podzielony na kilka typów według trzech cech technicznych:

- ciężar maszyny;

- maksymalna długość produktu, jaką można przetworzyć na danej jednostce;

- maksymalna średnica części, którą maszyna może obsłużyć.

Najdłuższa obrabiana długość przedmiotu zależy od odległości między środkami tokarki. Wiersz maksymalne sekcje obróbka dla rozważanego przez nas sprzętu zaczyna się od średnicy 100 milimetrów, a kończy na średnicy 4000 milimetrów. Ważne jest, aby wiedzieć, że różne maszyny o tym samym dopuszczalnym przekroju przedmiotu obrabianego często charakteryzują się różnymi długościami przedmiotu obrabianego.

Pod względem wagi cały sprzęt do wycinania śrub jest podzielony na cztery klasy:

- do 400 ton - maszyny ciężkie ( największa średnica części do obróbki w nich to 1600–4000 mm);

- do 15 ton - duże (średnica waha się od 600 do 1250 mm);

- do 4 ton - średni (od 250 do 500 mm);

- do 0,5 tony - lekka (od 100 do 200 mm).

Maszyny lekkie są zwykle rozumiane jako ich modyfikacje pulpitu używane przez domowych rzemieślników do celów prywatnych i małych firm:

- wycinki doświadczalne i doświadczalne roślin;

- firmy zegarkowe;

- firmy zajmujące się instrumentami.

Ciężkie i duże jednostki są zwykle używane w energetyce i inżynierii ciężkiej. Służą również do specjalnej obróbki różnych mechanizmów:

- wirniki turbin;

- pary kół wagonów kolejowych;

- pierwiastki w zakładach hutniczych.

Większość operacji toczenia wykonywana jest na instalacjach związanych z: grupa środkowa. Stanowią one około 80 procent wszystkich prac związanych z obróbką metali. Pozwalają na wykonywanie operacji półwykańczających i wykończeniowych, nacinanie nici o różnym charakterze.

Konstrukcja takich maszyn charakteryzuje się dużym zakresem posuwów narzędzia roboczego i prędkości wrzeciona, wystarczającą sztywnością. Wyposażone są w silniki elektryczne o akceptowalnej mocy, co pozwala na bardzo oszczędną obróbkę metali i innych produktów przy użyciu narzędzi wykonanych ze stopów supertwardych i materiałów twardych.

Dodatkowo jednostki średniej wagi wyposażone są w wiele specjalnych urządzeń w celu rozszerzenia ich potencjału technologicznego. Takie „dzwonki i gwizdki” podnoszą jakość obróbki przedmiotu na jednostkach tokarskich i ułatwiają pracę tokarzom. Dzięki tym urządzeniom maszyny stają się wielokrotnie bardziej zautomatyzowane i wygodne w obsłudze.

Tokarki ze sterowaniem programowym (CNC) w ZSRR były produkowane dość aktywnie. Produkcję takich maszyn przeprowadziła fabryka w Leningradzie (model LA155), Kujbyszew (16B16) i inne. Maszyny CNC są powszechnie używane duże przedsiębiorstwa w wielooperacyjnym przetwarzaniu szerokiej gamy wytwarzanych produktów w małych partiach(nie więcej niż kilkaset sztuk). Wysoka powtarzalność obróbki metali oraz krótkie czasy przezbrajania sprawiają, że maszyny CNC są w tej sytuacji niezastąpione.

3 Powszechne metody pracy na maszynach grupy do nacinania śrub

Najczęściej włączone sprzęt tokarski wytwarzają obróbkę (za pomocą frezów) cylindrycznych powierzchni zewnętrznych. W takim przypadku część wkłada się do wkładu z tolerancją od 7 do 12 milimetrów (przyjmuje się, że wymagana długość produktu będzie mniejsza o dokładnie określoną ilość). Potrzeba takiej „rezerwy” wynika z faktu, że tokarz będzie musiał odciąć gotowy przedmiot, a także przetworzyć jego końce.

Do przycinania końcówki użyj trwałych lub prostych, a także frezów do przycinania. Warstwa metalu z powierzchni końcowej jest usuwana przez przesunięcie przez nóż w kierunku poprzecznym. Jeśli używane jest nacinak, część jest obrabiana od jej środka w kierunku wzdłużnym. Aby wykonać operację przycinania i obracania małych półek na produkcie, zwykle używa się noża oporowego.

Kiedy tokarka do śrub wykonuje rowkowanie na zewnątrz przedmiotu obrabianego, operator używa specjalnych narzędzi do rowkowania. Pracują z nimi przy niskich prędkościach (w porównaniu z procedurą przycinania końcówek prędkość wrzeciona jest ustawiona 4-5 razy mniej). Jednocześnie rowki są wycinane bez wysiłku, tak gładko i miękko, jak to tylko możliwe.

Ta sama zasada dotyczy cięcia. ukończony produkt. Ta operacja kończy się w momencie, gdy przekrój mostka na obrabianym przedmiocie wynosi około 2,5 milimetra. Następnie urządzenie zatrzymuje się, nóż jest usuwany z gniazda, a następnie produkt po prostu się zrywa.