Jak zrobić metalową tokarkę własnymi rękami wideo. Możliwość wykonania tokarki do drewna własnymi rękami. Cechy konstrukcyjne „zrób to sam” tokarki do śrub

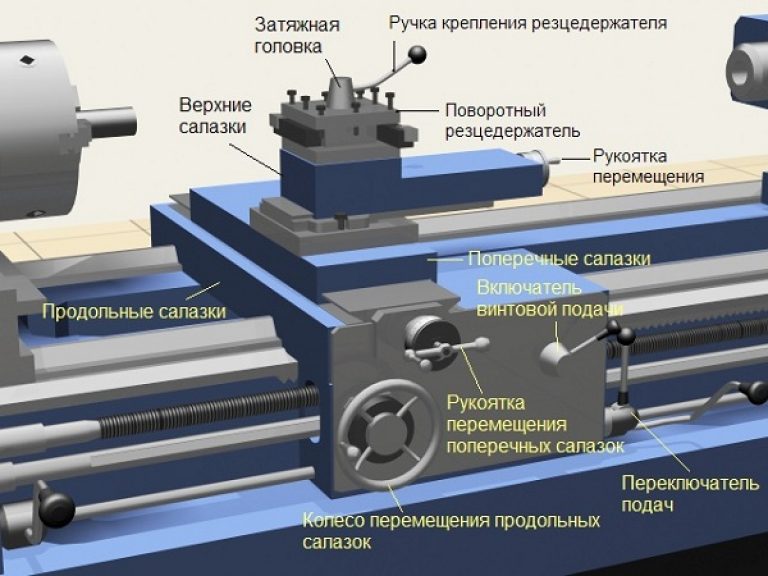

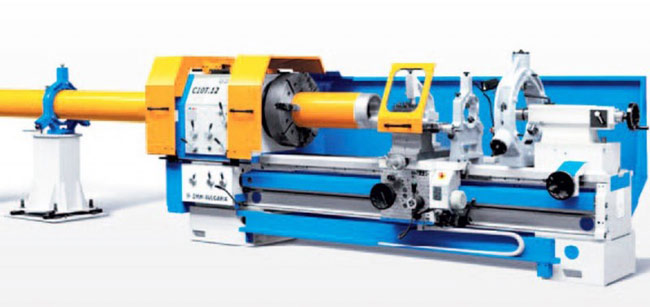

W obróbce metali do produkcji części cylindrycznych (stożkowych) stosuje się tokarkę. Istnieje wiele modeli tego produkcyjnego urządzenia, a wszystkie mają prawie taki sam układ podobnych komponentów i części. Jednym z nich jest zacisk maszyny.

Aby lepiej zrozumieć funkcje, które wykonuje suwmiarka tokarska, można rozważyć jej działanie na przykładzie popularnego modelu 16k20. Po zapoznaniu się z tymi informacjami niektórzy rzemieślnicy domowi mogą wpaść na pomysł stworzenia domowej roboty tokarki do obróbki metalu własnymi rękami.

1 Co to jest podpora maszyny?

To dość skomplikowany węzeł, mimo pozornej prostoty. Od tego, jak poprawnie jest wykonany, zainstalowany, dostosowany - zależy od jakości przyszłej części, i ile czasu zajęło jej wykonanie.

1.1 Zasada działania

Suwmiarka umieszczona na maszynie 16k20 może poruszać się w następujących kierunkach:

- poprzeczny - prostopadły do osi obracającego się przedmiotu obrabianego w celu pogłębienia się w nim;

- wzdłużne - narzędzie tnące porusza się po powierzchni przedmiotu obrabianego, aby usunąć nadmiar warstwy materiału lub obrócić nić;

- nachylony - aby rozszerzyć dostęp do powierzchni przedmiotu obrabianego pod pożądanym kątem.

1.2 Suwmiarka

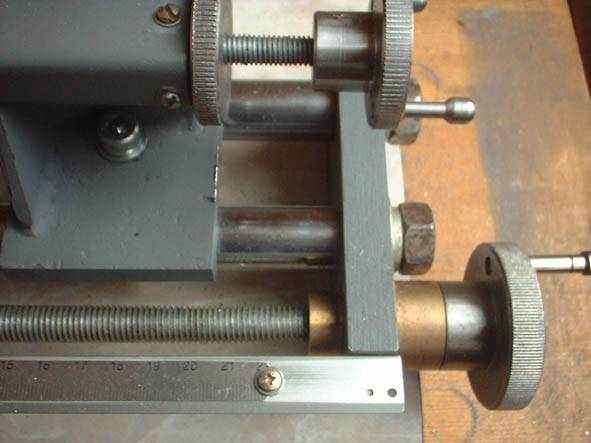

Suwmiarka do maszyny 16k20 znajduje się na dolnym suwaku, który porusza się po prowadnicach zamocowanych na ramie, dzięki czemu następuje ruch wzdłużny. Ruch jest nadawany przez obrót śruby, który zamienia siłę obrotową na ruch postępowy.

Na dolnym suwaku zacisk również porusza się poprzecznie, ale po oddzielnych prowadnicach (poprzecznych) umieszczonych prostopadle do osi obrotu części.

Do prowadnicy poprzecznej, za pomocą specjalnej nakrętki, przymocowana jest płyta obrotowa, na której znajdują się prowadnice do przesuwania górnej prowadnicy. Możesz ustawić ruch górnego slajdu ze śrubą obrotową.

Obrót górnej prowadnicy w płaszczyźnie poziomej następuje jednocześnie z płytą. Tak więc instalacja narzędzie tnące, pod podany kąt do obracającej się części.

Maszyna wyposażona jest w głowicę tnącą (uchwyt narzędziowy), która jest montowana na górny slajd specjalne śruby i osobny uchwyt. Ruch zacisku następuje wzdłuż śruby pociągowej, która znajduje się pod wałem roboczym. Ten kanał jest wykonywany ręcznie.

1.3 Regulacja suwmiarki

W trakcie pracy na obrabiarce 16k20 dochodzi do naturalnego zużycia, poluzowania, poluzowania mocowań zacisku. Jest to naturalny proces, a jego konsekwencje muszą być stale monitorowane poprzez regularne korekty i korekty.

Na podporze maszyny 16k20 dokonuje się następujących regulacji:

- luki;

- bawić się;

- żołądź.

1.4 Regulacja luzu

Podczas ruchu poprzecznego i wzdłużnego zacisku maszyny 16k20 po saniach śruba i ich powierzchnia robocza zużywają się na skutek stałego tarcia.

Obecność takiej wolnej przestrzeni prowadzi do nierównomiernego ruchu zacisku, zakleszczenia, oscylacji pod powstałymi obciążeniami bocznymi. Nadmiar luzu usuwa się za pomocą klinów, za pomocą których wózek jest dociskany do prowadnic.

1.5 Regulacja luzu

W napędzie śrubowym pojawia się luz. Możesz się go pozbyć bez demontażu za pomocą śruby mocującej znajdującej się na tym urządzeniu do przesuwania zacisku.

1.6 Regulacja dławnic

Na długa praca w przypadku metalu na maszynie 16k20 dochodzi do zużycia i zapychania się uszczelek, które znajdują się na końcach występu karetki. Wizualnie zależy to od pojawienia się brudnych pasków podczas wzdłużnego ruchu zacisku.

W celu wyeliminowania tego zjawiska bez demontażu urządzenia konieczne jest umycie opakowania filcowego i nasączenie go olejem maszynowym. Jeśli zużyte uszczelki są całkowicie nieodpowiednie, należy je wymienić na nowe.

1.7 Naprawa zacisku

To urządzenie tokarskie z biegiem czasu zużywa się pod stałymi dużymi obciążeniami w obróbce metalu.

Obecność znacznego zużycia można łatwo określić stanem powierzchni prowadnicy. Mogą się na nich pojawić niewielkie zagłębienia, które uniemożliwią swobodny ruch zacisku w danym kierunku.

Przy terminowej regularnej opiece takie naprawy mogą nie być konieczne, ale w przypadku takiej wady powinien zostać naprawiony aw przypadku znacznego zużycia - wymianę.

Suwmiarka 16K20 dość często wymaga naprawy karetki, która polega na przywróceniu dolnych prowadnic współpracujących z prowadnicami łoża. specjalna uwaga wymaga utrzymania stabilnej, prostopadłej pozycji wózka.

Podczas naprawy zacisku konieczne jest sprawdzenie obu płaszczyzn na poziomie budynku.

2

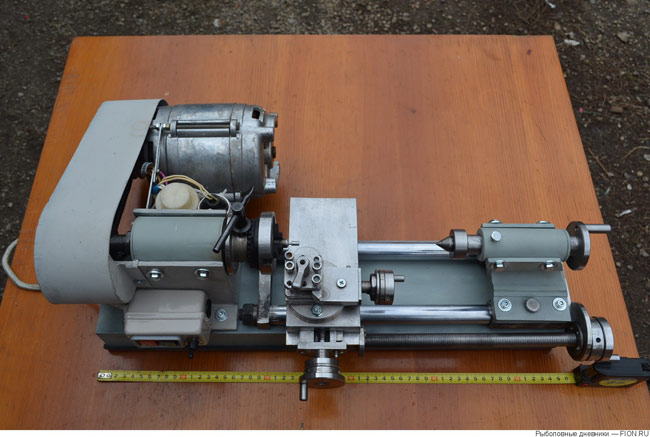

Urządzenie tokarskie, za pomocą którego wykonuje się prace metalowe, może być bardzo proste. Zebrać maszyna domowej roboty własnymi rękami możesz praktycznie z improwizowanych środków, które pochodzą z mechanizmów, które stały się bezużyteczne.

Powinieneś zacząć od metalowej ramy przyspawanej z kanału, który będzie łóżkiem. Od lewej krawędzi zamocowany jest na nim przedni stały wrzeciennik, a podpora jest zamontowana po prawej stronie. Domowa maszyna zrób to sam zapewnia obecność gotowego wrzeciona z uchwytem lub płytą czołową.

Wrzeciono otrzymuje moment obrotowy z silnika elektrycznego poprzez przekładnię z paskiem klinowym.

Podczas pracy z maszyną do metalu nie można trzymać noża własnymi rękami (w przeciwieństwie do pracy z drewnem), więc będziesz potrzebować podpory, która będzie się poruszać wzdłużnie. Zainstalowany jest na nim uchwyt narzędziowy z możliwością zmiany go poprzecznie do kierunku ruchu samej suwmiarki.

Ustawia ruch suwmiarki i uchwytu narzędziowego o podaną wartość ze śrubą pokrętła który ma pierścień z podziałami metrycznymi. Koło zamachowe jest napędzane ręcznie.

2.2 Materiały i montaż

Aby złożyć urządzenie obrotowe własnymi rękami, będziesz potrzebować:

- cylinder hydrauliczny;

- wał amortyzatora;

- narożnik, kanał, belka metalowa;

- silnik elektryczny;

- dwa koła pasowe;

- Pasy transmisyjne.

Domowa tokarka do samodzielnego montażu jest montowana w następujący sposób:

- Z dwóch kanałów i dwóch metalowe belki konstrukcja ramy jest zmontowana. Przy pracy na częściach dłuższych niż 50mm w przyszłości należy używać materiałów o grubości co najmniej 3mm na kąt i 30mm na pręty.

- Wały wzdłużne są zamocowane na dwóch kanałach z prowadnicami z płatkami, z których każdy jest skręcany lub spawany.

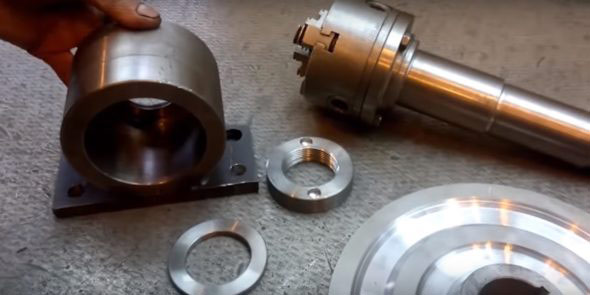

- Do produkcji wrzeciennika stosuje się cylinder hydrauliczny, którego grubość ścianki musi wynosić co najmniej 6 mm. Wciskane są w nią dwa łożyska 203.

- Poprzez łożyska wewnętrzna średnica co jest równe 17 mm, układany jest wał.

- Hydrauliczny cylinder jest wypełniony płynem smarującym.

- Pod kołem znajduje się nakrętka o dużej średnicy, która zapobiega wyciskaniu łożysk.

- Gotowe koło pasowe jest pobierane ze starej pralki.

- Suwmiarka wykonana jest z płyty z przyspawanymi do niej cylindrycznymi prowadnicami.

- Nabój może być wykonany z kawałka rury o odpowiedniej średnicy, z przyspawanymi nakrętkami i otworami na 4 śruby.

- Napędem może być silnik elektryczny tej samej pralki (moc 180 W), połączony z wrzeciennikiem za pomocą napędu pasowego.

Jeśli w pracach domowych często zachodzi potrzeba toczenia części, przycinania lub ostrzenia narzędzi, można zakupić odpowiednią instalację. Ale w przypadku niewielkich ilości pracy w domu możesz zrobić domową tokarkę do metalu.

Cel i zalety instalacji domowej

Maszyna wykonana na potrzeby własnej działalności gospodarczej. Od tego zależy złożoność konstrukcji i moc silnika. Generalnie może wykonywać te same prace, co profesjonalne instalacje:

- obrócenie różne powierzchnie(w postaci cylindrów, stożków);

- tworzenie nici;

- cięcie pracy;

- koniec obróbki metali.

Dzięki tak szerokiej funkcjonalności urządzenie to może służyć do ostrzenia noży, naprawy niektórych części samochodowych, cięcia konstrukcji metalowych itp.

Jednocześnie wykonanie tokarki własnymi rękami to więcej opłacalna opcja, o ile:

- taki produkt będzie tańszy;

- nie jest tak nieporęczny jak wiele zakłady przemysłowe;

- można go zaprojektować i wdrożyć specyficzne zadania które są niezbędne dla właściciela;

- łatwo umieścić go w garażu, rzucić i przymocować do dowolnej twardej powierzchni.

Cechy domowej tokarki

Domowa tokarka do metalu jako urządzenie „zrób to sam” ma wiele cechy operacyjne, które należy wziąć pod uwagę podczas pracy nad nim:

- Ponieważ pracy z przedmiotami zawsze towarzyszą duże fluktuacje drgań, ważne jest, aby zapewnić to samo położenie instalacji prowadzącej i napędzanej - muszą znajdować się wzdłuż tej samej osi.

- Zastosowanie silników kolektorowych jest niepożądaną opcją, ponieważ często w tych mechanizmach prędkość obrotów na minutę może wzrosnąć dowolnie; jest to niebezpieczne, ponieważ obrabiany przedmiot może wylecieć.

- Jeśli nie można zainstalować innego silnika elektrycznego, to w przypadku montażu kolektora konieczne jest wyposażenie go w przekładnię redukcyjną - zrekompensuje to nierównomierny ruch mechanizmu.

- Optymalnie dopasowany silnik elektryczny to silnik asynchroniczny, w którym prędkość nie odbiega znacząco.

- Centrum napędzane może składać się ze struktury statycznej lub ruchomej; w każdym razie jest zrobiony ze zwykłego zamka, który jest przetwarzany tak, że lufa przybiera kształt stożka - to z jego pomocą może się obracać.

Etap przygotowawczy: projekt i rysunki

Na etap przygotowawczy ważne jest, aby zrozumieć, które części składowe będzie składać się z przyszłej tokarki do metalu. Na tej podstawie odpowiednie jednostki i części są wybierane z improwizowanych materiałów. Ważne jest, aby dokładnie wziąć pod uwagę, na jakie zadania będzie ukierunkowany mechanizm i do czego będzie służył.

W zasadzie instalacja powinna składać się z następujących elementów:

- Silnik elektryczny z przekładnią na mechanizm napędowy. Często wybieraj działające instalacje ze starych pralki. Zwykle moc jest wybierana w zakresie 1000-1500 watów. To wystarczy do pracy domowej.

- Elementy łączące (metalowe narożniki, śruby).

- Obudowa i metalowa podstawa (rura, kanał).

- Podwozie - uchwyt do ruchu wzdłużnego, łożyska.

- Część nośna (konstrukcja ramowa).

- Mechanizm dociskowy z nożami.

- Konik i wrzeciennik - najlepiej można go zabrać z innej maszyny.

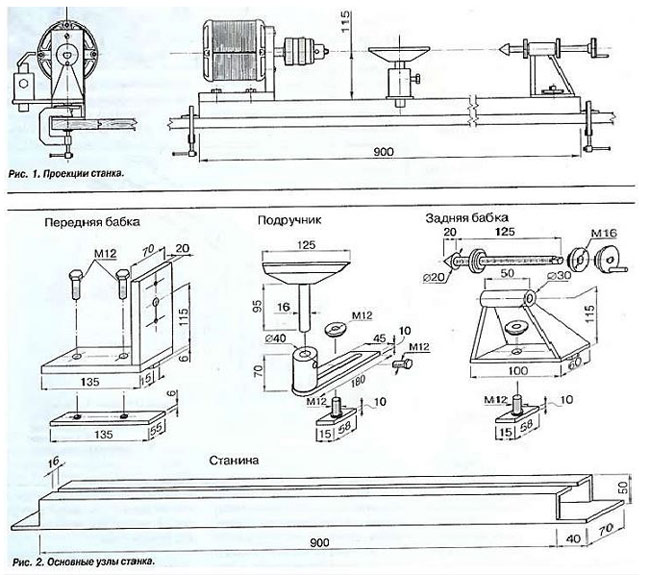

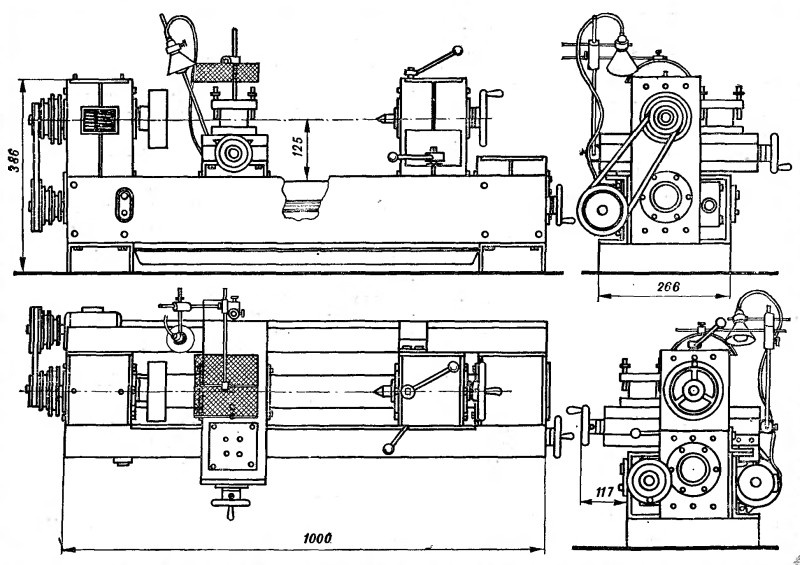

Schemat gotowego urządzenia pokazano na zdjęciu.

Gdy wszystkie części są na stanie, możesz sporządzić podstawowy rysunek produktu. Jako podstawę można przyjąć następujące rysunki.

Tokarka zmontowane, jego główne elementy można zobaczyć tutaj.

NOTATKA. Tokarkę do metalu najlepiej wykonać własnymi rękami z wyrobów metalowych (rury, narożniki itp.). Każdy drewniana konstrukcja krótkotrwałe, a praca z częścią będzie znacznie trudniejsza.

Przygotowanie łóżka: instrukcje krok po kroku i wideo

Następnym krokiem jest zrobienie instalacja referencyjna(łóżka), montaż osprzętu roboczego, podłączenie go do silnika elektrycznego i bezpośrednie uruchomienie. Sekwencja działań jest następująca:

Następnie łóżko jest w pełni zmontowane. Ważne jest, aby wziąć pod uwagę, że wszystkie elementy są ściśle połączone - najmniejszy luz jest niedopuszczalny, ponieważ podczas pracy wahnięcia wibracyjne zwiększą kruchość mechanizmu i mogą doprowadzić do uszkodzenia.

Wizualne instrukcje montażu łóżka - w tym filmie.

Montaż mechanizmu „zrób to sam”: instrukcje krok po kroku i wideo

Dalsze prace mają na celu zamontowanie samego mechanizmu i zamocowanie go na powierzchni roboczej. Algorytm jest następujący:

Wideo: mini tokarka zrób to sam. Wrzeciennik

Ważne jest, aby pierwszy start wykonać na biegu jałowym, a następnie sprawdzić działanie całego urządzenia na szorstkiej metalowej części.

Tokarka wiertarska: algorytm montażu

Aby korzystać z urządzenia w mieszkaniu miejskim, całkiem realistyczne jest stworzenie domowej tokarki do metalu z konwencjonalnej wiertarki w ciągu kilku godzin. Będzie służył zarówno jako silnik, jak i mechanizm obrotowy. Projekt nie jest tak potężny, ale nadaje się do małych zadań.

Zaleca się zamontowanie wiertła do metalowa konstrukcja- stary stojak jest optymalny.

Algorytm produkcyjny wygląda następująco:

Wideo: tokarka zrób to sam

Uchwyty do instalacji i wyroby drewniane- za jego pomocą możesz nałożyć prostą płaskorzeźbę na drewnianym półfabrykacie, jak pokazano na filmie.

PRZYDATNA RADA. Praca na tokarce z wiertarki nie ogranicza się do wycinania części i ostrzenia. Możesz na nim zainstalować kopiarkę, za pomocą której idealnie podobne części uzyskuje się w domu w ciągu kilku minut.

Mini maszyna: tworzenie wideo

Często do celów ekonomicznych potrzebna jest mała, domowej roboty tokarka do metalu - oto wideo z wizualizacją instrukcje krok po kroku do jego produkcji.

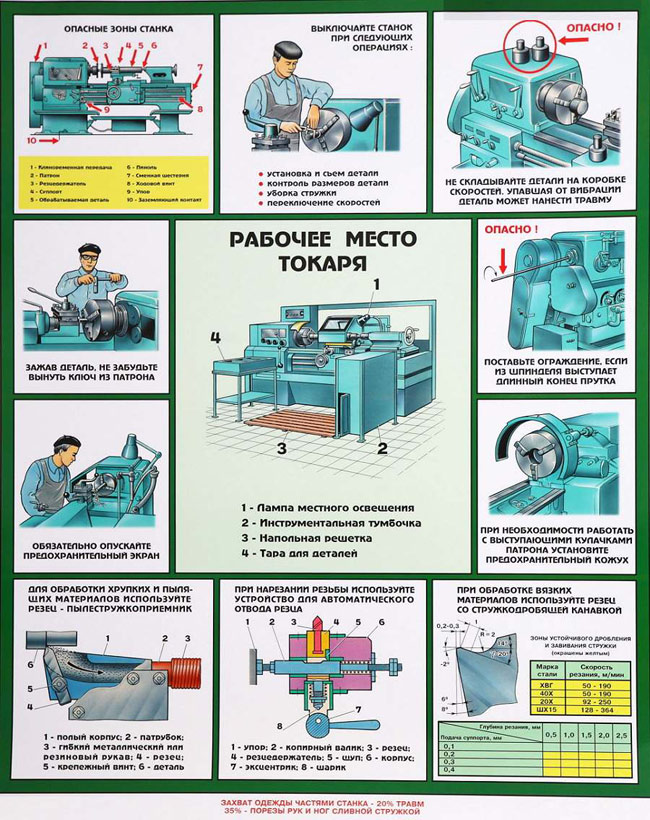

Bezpieczeństwo

Zgodność pewne zasady gdy praca na maszynie jest obowiązkowa, zwłaszcza jeśli rozmawiamy o ręcznie robionym produkcie.

Etap przygotowawczy

Zaraz po montażu należy uruchomić maszynę na kilka minut na biegu jałowym i wsłuchać się w odgłosy silnika: powinny być jednolite, bez obcego hałasu. Przygotowanie do pracy składa się z następujących kroków:

- Zakłada się odpowiednią odzież, na której zapina się wszystkie guziki i usuwa wystające części.

- W miejscu pracy przed rozpoczęciem pracy należy przynieść pełne zamówienie więc tylko odpowiednie narzędzia- wtedy możesz konsekwentnie realizować cały plan bez zbędnego zamieszania i marnowania energii.

- Przed każdą sesją maszyna domowej roboty musi zostać sprawdzona pod kątem integralności wszystkich części i niezawodności ich połączenia.

- Ważne jest również, aby zadbać o dostateczne oświetlenie powierzchni roboczej oraz poprawna lokalizacjaźródło, aby własny cień nie przeszkadzał w pracy.

Zasady bezpiecznej pracy

Podczas pracy musisz przestrzegać następujących zasad:

- Demontaż części, a także czyszczenie, smarowanie mechanizmu roboczego nie jest wykonywane podczas pracy.

- Podczas obróbki części musisz znajdować się po właściwej stronie i w bezpiecznej odległości od samej instalacji.

- Nie podawaj żadnych przedmiotów ani nie trzymaj rąk nad mechanizmem roboczym.

- Jeżeli trwają prace nad wycięciem części, to odcinanej części nie można podeprzeć ręką – nie wiadomo, w jakim kierunku będzie się ona w danym momencie poruszać.

- Niedopuszczalne jest opieranie się nawet na stałych częściach maszyny, opieranie się o powierzchnię roboczą.

- Wszystkie wióry z części są starannie usuwane po każdej sesji roboczej.

Wizualna ilustracja została przedstawiona na schemacie.

W filmie przedstawiono wizualną technologię pracy na tokarce do metalu „zrób to sam”.

Cechy pielęgnacji tokarki

Dbałość o mechanizm jest niezbędnym warunkiem jego wieloletniej bezawaryjnej pracy. Należy przestrzegać kilku zasad:

- Wszystkie odpady, które spadają na powierzchnię roboczą urządzenia podczas pracy, muszą być usuwane w odpowiednim czasie.

- Aby zapewnić równomierne rozprowadzenie oleju wzdłuż prowadnic, należy przesunąć wózek 7-8 razy w przód iw tył.

- Okresowo wszystkie połączenia należy dokręcać, ponieważ ciągłe wibracje podczas pracy stopniowo je osłabiają.

- Ważne jest, aby napięcie paska było zawsze równomierne – zarówno zbyt mocne, jak i zbyt słabe jest niedopuszczalne.

- Wszystkie ruchome części są okresowo smarowane normalnym olejem maszynowym. W tym przypadku łożyska są szczególnie starannie smarowane - podczas pracy doświadczają specjalnego tarcia.

NOTATKA. Smar nie może dostać się na pasy napędowe, ponieważ w tym przypadku tarcie jest znacznie zmniejszone, pas ślizga się po powierzchni koła pasowego, w wyniku czego następuje osłabienie naprężenia.

Profesjonalne tokarki do metalu

Jeśli chcesz profesjonalne narzędzie w przypadku dużej ilości złożonej pracy należy dowiedzieć się, jakie rodzaje tokarek do metalu istnieją.

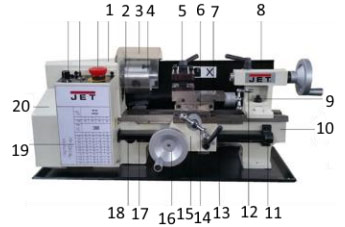

Schemat maszyny

Schemat ideowy urządzenia pokazano na rysunku.

![]()

Rodzaje maszyn

W zależności od przeznaczenia i cech urządzenia rozróżnia się kilka rodzajów tokarek do metalu:

- Uniwersalne przeznaczone są do wykonywania podstawowych prac ślusarskich:

- wiercenie;

- przemiał;

- obrócenie.

To najpopularniejszy typ urządzeń - z ich pomocą można obrabiać części wewnątrz i na zewnątrz, pracować z powierzchniami płaskimi, stożkowymi i cylindrycznymi. Możliwe jest wykonanie skomplikowanych prac związanych z nacinaniem precyzyjnych gwintów, obróbką końcówek części oraz wierceniem otworów o niemal dowolnej średnicy.

W zależności od umiejscowienia łóżka istnieją takie typy maszyn:

Rodzaje pracy na tokarce

W zależności od cech posuwu przedmiotu obrabianego, a także od konkretnego rodzaju obróbki metalu, rozróżnia się następujące rodzaje pracy na tokarce:

- Toczenie z posuwem ręcznym lub automatycznym.

- Toczenie stożka.

- Obcinanie nici.

- Wiercenie otworów.

Toczenie z posuwem ręcznym lub automatycznym

W takim przypadku ważne jest, aby ustawić końcówkę części tnącej tak, aby znajdowała się nieco poniżej osi z przedmiotem obrabianym. Jeśli nie jest to możliwe, lepiej zainstalować inne narzędzie lub zeszlifować część.

Często przy wykonywaniu takich prac konik nie jest potrzebny - wtedy można go po prostu zdjąć

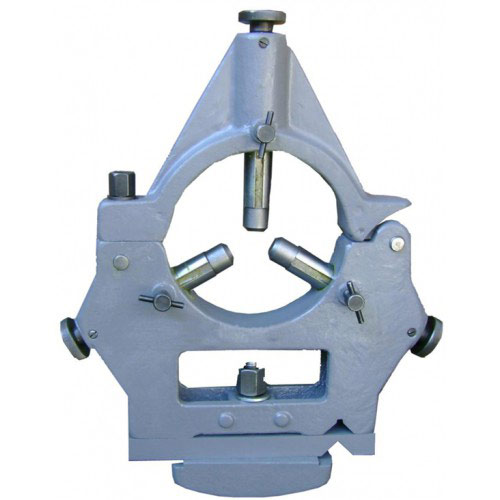

NOTATKA. Jeśli nie jest możliwe bezpieczne zamocowanie przedmiotu obrabianego w uchwycie, można użyć podtrzymki.

Wiele modeli zapewnia możliwość automatycznego podawania przedmiotu obrabianego. W takim przypadku część tnąca powinna znajdować się po prawej stronie przedmiotu obrabianego.

Podczas pracy najlepiej zawsze zachować lewa ręka swobodnie natychmiast nacisnąć przycisk zatrzymania awaryjnego, jeśli obrabiany przedmiot zboczy z pożądanego kierunku.

Toczenie stożka

Sekwencja działań jest następująca:

- Część jest mocowana za pomocą wrzeciona i konika.

- Jeśli to możliwe. następnie prędkość mechanizmu jest regulowana na maszynie. Jest wybierany w zależności od miękkości materiału, którą można wcześniej określić na podstawie książki referencyjnej. Jeśli nie jest to możliwe, można to ustalić eksperymentalnie.

- Następnie wykonywana jest obróbka zgrubna, po której - wykańczająca.

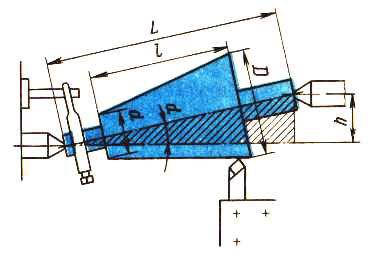

- Jeśli chcesz wykonać tak zwany stożek Morse'a, musisz przesunąć środki tak, aby stożek był pod żądanym kątem, jak pokazano na rysunku.

Cechy technologii obracania stożka na uniwersalnej maszynie pokazano na filmie.

Gwintowanie

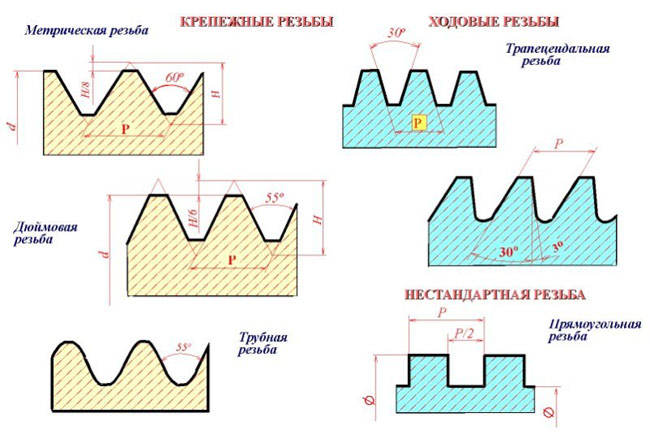

Na tokarkach można wykonywać gwinty wewnętrzne lub zewnętrzne na obrabianym przedmiocie. Nić nakładana jest zarówno na produkty cylindryczne, jak i stożkowe. Istnieją trzy rodzaje profili:

- pod kątem prostym;

- pod ostrym kątem;

- trapezowy.

Technologicznie proces odbywa się za pomocą ostrej końcówki noża. Nóż jest zamontowany w zacisku i porusza się wraz z nim, pozostawiając ślady na produkcie metalowym w określonych odstępach czasu.

Frezy mogą być lite lub prefabrykowane z łącznikami. Są również wykonane z lutowanych ostrzy - są szczególnie trwałe, ponieważ ostrza wykonane są z mocnych stopów (mosiądz).

Wiercenie otworów

Do prawidłowy przebieg Podczas wiercenia ważne jest, aby szczególnie dobrze przygotować powierzchnię czołową przedmiotu obrabianego. Jest cięty tak, aby powierzchnia była jak najbardziej równa. Ponadto na końcu należy wykonać niewielkie wgłębienie, aby pracę można było wykonać dokładnie w zamierzonym miejscu. Wgłębienie można wykonać wiertłem lub frezem.

Wielkość otworów reguluje się instalując odpowiednie wiertło. Jeśli otwór zostanie zmniejszony, można wykonać rozwiercanie - czyli uzyskać większy otwór dzięki szerszemu wiertłu.

Wiercenie na tokarce

Wykonanie tokarki do metalu własnymi rękami nie jest trudne. Najważniejsze jest dobranie odpowiedniego silnika elektrycznego o parametrach odpowiednich do wykonywanej pracy oraz zapewnienie sztywności wszystkich połączeń konstrukcyjnych.

Domowa tokarka

Takie koła zębate i pas (stosowane w strugarkach elektrycznych)

można kupić na targu, gdzie sprzedają części zamienne do elektronarzędzi.

Kilka szczegółów projektowych:

Prowadnice to pręty przednich rozpórek amortyzatorów VAZ 2109 o średnicy 22 mm, po stronie cienkiego gwintu są odcięte i obrobione tak, aby pasowały do standardowego gwintu M14 x 1,5, z drugiej strony już istnieje.

Musiałem zamówić obudowę wrzeciona, oś i tylną podporę do prowadnic. Otwory na prowadnice i oś wrzeciona zostały wykonane z tego samego ustawienia na współrzędnej, od tego zależy dokładność. Podczas montażu do montażu prowadnic użyłem mosiężnych przekładek z folii. Przy kolejnych pomiarach okazało się, że dokładność montażu prowadnic wzdłuż osi wrzeciona przy podporze tylnej wyniosła 0,02 mm w poziomie i 0,05 mm w pionie. Więcej niż ok dla moich celów.

Do zacisku użyłem półfabrykatu z otworem na tuleje na przednią prowadnicę. Półfabrykat i tuleje są wycinane i dokręcane śrubami do regulacji luzu. Z tyłu wyfrezowany jest stopień, którego zacisk opiera się na mosiężnej uszczelce na tylnej prowadnicy. Od spodu jest dociskany płytką o grubości 3 mm. Do wspornika przykręcany jest od góry stół o jednej współrzędności z jakiegoś urządzenia optycznego. Prawie ręcznie wykonałem dla niego śrubę pociągową M6, mosiężną nakrętkę i dwa ograniczniki. płyta 5 mm i uchwyt narzędziowy są przykręcone do blatu stołu. Śruba pociągowa wzdłużna jest wykonana ze standardowego kołka M12, są one sprzedawane na targach budowlanych, zamocowane w mosiężnych tulejach na obudowie wrzeciona i tylnym wsporniku.

Konik wykonany jest z kawałka kątownika 70 mm, płyty 12 mm, w której wyfrezowano trójkątny rowek na przednią prowadnicę i stopień na tylną oraz kawałek pręta 20 mm. Wszystko to jest spawane „na oko”, ale pożądane jest, aby być bardziej precyzyjnym. Następnie babcia jest instalowana na swoim miejscu. Dolny zacisk na wrzecienniku jest regulowany tak, aby poruszał się po prowadnicach z odpowiednio dużym wysiłkiem. Wiertło o małej średnicy jest mocowane w uchwycie wrzeciona (zacząłem od 4 mm) i powoli mieszając wrzeciennik do wrzeciona, ostrożnie wierci się w nim podłużny otwór. Następnie wiertło jest większe o 0,5 mm i również się powtarza. I tak dalej aż do średnicy 6,7 mm. Gwarantowane jest dobre wyrównanie. Następnie do wkładu - dotknij M8 i Obracając wkład pokrętłem w koniku, nacina się gwint.

Nie mam obrotowego środka w koniku, w razie potrzeby używam hartowanego stałego smoczka, który zamiast wiertła wkładam do uchwytu tulei konika.

Tokarka do metalu zrób to sam będzie dobrą alternatywą dla drogiej profesjonalnej tokarki, jeśli lubisz pracować z metalem, ale nie chcesz słono płacić za tę przyjemność.

Niemal każdy, kto ma chociaż minimalne doświadczenie w budowie i naprawie, może zrobić prostą, domową mini-tokarkę, a zakup elementów do jej stworzenia nie zajmie dużo pieniędzy, co więcej, prawdopodobnie można znaleźć jakieś części w swoim własny garaż .

W artykule przeanalizujemy przeznaczenie tokarki, a także powiemy, jak wykonać tokarkę bez pomocy specjalistów i co jest do tego potrzebne (uchwyt narzędziowy, uchwyt, suwmiarka itp.), A rysunki i zdjęcia będą pomóc Ci w tym i sprawić, że praca będzie łatwiejsza i szybsza.

główny cel urządzenie obracające CNC - obrabiaj metal i konwertuj półfabrykaty na produkty, których potrzebujesz.

Jednak domowa mini-tokarka może pracować nie tylko z metalowymi przedmiotami, ale także pomoże w obróbce drewna i plastiku.

Z tych materiałów można wykonać produkty o pożądanym kształcie, dzięki możliwości obróbki powierzchni zewnętrznej, tworzenia otworów, czy też wytaczania i gwintowania, czy radełkowania powierzchni falistej.

Samodzielny montaż tokarki nie jest konieczny - można ją kupić, biorąc pod uwagę, że producenci wytwarzają maszyny CNC do różnych celów.

Jednak minusem profesjonalnych maszyn jest to, że są zbyt duże i ciężkie, więc praca z nimi w prywatnym warsztacie czy garażu nie jest zbyt wygodna, a także trudna w obsłudze – mają zbyt wiele funkcji.

O wiele lepiej byłoby stworzyć tokarko-frezarka własnymi rękami.

Domowe maszyny CNC są zazwyczaj niewielkich rozmiarów, łatwe w obsłudze i zdolne do szybkiego tworzenia mini-części metalowych i drewnianych lub przedmiotów średniej wielkości.

Na podobnym urządzeniu możesz dokonać szczegółów różne kształty, na przykład, możesz zmontować koło, oś lub inne podobne produkty, które mają okrągły przekrój.

Najlepiej, aby narzędzie poradziło sobie z obróbką nie tylko metalowych, ale także drewnianych przedmiotów - w ten sposób wygodnie będzie robić uchwyty do grabi, łopat i innych narzędzi, uszkodzonych części meble drewniane, a w przyszłości może same meble.

W każdym razie dla tych, którzy często samodzielnie naprawiają i tworzą części, możliwość pracy z drewnem może być dla Ciebie przydatna.

Na aparacie część musi być zamocowana poziomo, a urządzenie obróci ją o wysoka prędkość, po czym obracający się nóż usuwa nadmiar materiału, a tym samym uzyskuje się końcową część.

W zasadzie działania i mechanizmie tokarki, pozornie proste, bo prawidłowe działanie wymaga precyzyjnej pracy różnych części tworzących mechanizm maszyny.

Obróbka części na tokarce wygląda następująco: część jest mocowana w urządzeniu, a następnie uruchamiany jest mechanizm obracający się z dużą prędkością, dzięki czemu część obraca się szybko, a za pomocą noża usuwany jest zbędny materiał z niego i nabywa pożądany kształt.

Za mocowanie części odpowiada uchwyt, zacisk i mechanizm obrotowy.

Urządzenie tokarki i sposób jej działania są dość proste, ale ważne jest, aby wiedzieć, jak prawidłowo złożyć domową tokarkę do metalu, przestrzegając wszystkich niuansów, w przeciwnym razie system po prostu nie zadziała.

Pracuj z głównymi elementami maszyny

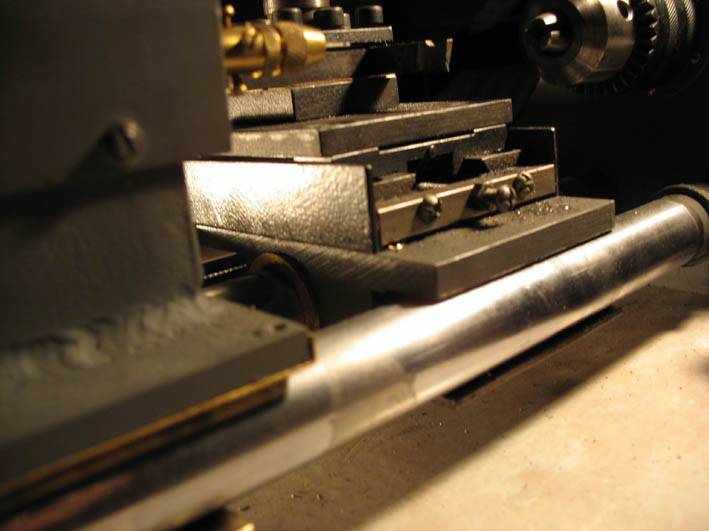

Tokarka do majsterkowania działa dzięki wielu elementom: zawiera ramę, zacisk, kieł (prowadzący i napędzany), wrzeciennik, a także napęd elektryczny i zatrzymaj się pod nożem.

Rama w narzędziu jest potrzebna do wsparcia - na nim znajdują się wszystkie inne elementy, a także łóżko. Wrzeciennik, umieszczony z przodu, jest zawsze w stałej pozycji i jest potrzebny do podstawy, na której znajduje się jednostka obrotowa podstawy.

Mechanizm transmisyjny jest zainstalowany na przedniej ramie, która łączy główny środek i silnik elektryczny.

Centrum główne odpowiada za wprawienie przedmiotu w ruch, a tym samym za jakość przedmiotu obrabianego. Konik z tyłu biegnie równolegle do osi ramy, umieszczony wzdłużnie.

Środek i wrzeciennik powinny być ciasno połączone, w zależności od długości produktu. Wrzeciennik jest zainstalowany w taki sposób, że koniec części i napędzany środek są połączone, a sama część jest zamontowana w uchwycie.

Będziesz potrzebował napędu do pracy.

Prawie każdy może być zainstalowany na domowej mini-maszynie, ale minimalna moc urządzenia CNC musi wynosić co najmniej 800 W, a optymalna to 800-1500 W, wtedy maszyna będzie działać bez przerwy.

Będzie można poradzić sobie z niskimi obrotami, dzięki zastosowaniu mechanizmu przekładni, wtedy obroty silnika nie ulegną zmianie i będą zbliżone.

Nie powinieneś wybierać silnika, który jest zbyt mocny, na przykład 2000-watowy, ponieważ. może uszkodzić maszynę, powodując jej przegrzanie. Zasadniczo maszyny CNC tego typu wykorzystują napęd pasowy, czasem może to być tarcie lub łańcuch.

W niektórych maszynach stacjonarnych można znaleźć konstrukcje, w których nie ma układu przeniesienia napędu, w którym to przypadku uchwyt i główny środek są zamocowane w wale samego silnika elektrycznego.

Centrum główne i centrum dodatkowe muszą znajdować się na tej samej osi, ponieważ w przeciwnym razie obrabiany przedmiot włożony do uchwytu będzie wibrował.

Przy tworzeniu maszyny najważniejsze jest przestrzeganie czterech warunków: prawidłowe określenie środka, umieszczenie podpory, bezpieczne zamocowanie części w uchwycie oraz zapewnienie ich szybkiego i nieprzerwanego obrotu - w tym przypadku system będzie działał tak, jak powinien .

W przypadku samodzielnie wykonanych mini-maszyn czołowych do mocowania części najczęściej używa się uchwytu krzywkowego lub płyty czołowej. Ponadto w takich urządzeniach jest tylko jedno centrum, w przeciwieństwie do modeli profesjonalnych.

Ramę produktu najlepiej wykonać za pomocą stalowe narożniki, ale nie drewniana belka, wtedy system będzie stabilniejszy i bardziej niezawodny i będzie Ci służył dłużej.

To właśnie stelaż pozwala naprawić środek z wysoką jakością, co bezpośrednio wpływa na poprawną pracę urządzenia.

Dlatego przy projektowaniu ramy posługuj się profesjonalnym rysunkiem i pamiętaj, że wrzeciennik musi mieć swobodny obrót wzdłuż osi wzdłużnej urządzenia CNC, a suwmiarka musi być wypoziomowana.

Po złożeniu wszystkich detali maszyny: uchwytu, zacisku, środka, wrzeciennika, ramy itp., należy je naprawić, aby nie zwisały ani nie poruszały się.

Kształt części maszyny zależy od twoich celów: jakie części i materiały zamierzasz obrabiać na maszynie, jaki mają rozmiar itp.

Od tych parametrów zależy również dobór mocy silnika elektrycznego, dlatego przed zakupem zacisku i innych niezbędnych części zdecyduj, w jaki sposób chcesz zobaczyć ostateczną wersję maszyny – to bardzo ułatwi Ci pracę.

Jak już wspomniano, prawie każdy silnik nadaje się do maszyny CNC, ponieważ. nie wymaga dużej mocy, ale unikaj kupowania modeli kolekcjonerskich, ponieważ. zwiększają liczbę obrotów w przypadku spadku obciążenia.

Może to prowadzić do tego, że obrabiany przedmiot po prostu wyleci - w tym przypadku nie tylko sam się pogorszy, ale może również okaleczyć kogoś, kto znajduje się obok maszyny. Nie kupuj też zbyt mocnych silników, bo. mogą spowodować awarię systemu.

Stworzenie tokarki

Najłatwiej samodzielnie wykonać przedni model tokarki. Sprzęt ten jest łatwy w obsłudze i posiada wszystkie niezbędne funkcje oraz może pracować zarówno z produktami metalowymi, jak i drewnianymi.

Ze względu na to, że rodzaj urządzenia jest prosty i nie są do niego wymagane żadne konkretne części, żywotność takiej maszyny będzie imponująca, ponieważ uszkodzone części można w każdej chwili wymienić.

Praca zaczyna się od wycięcia dwóch drewniane stojaki, w którym trzeba zrobić otwory na śruby i włożyć tam śruby za pomocą nakrętek.

Rozpoczynając pracę, upewnij się, że średnica otworów i nakrętek pasuje. Zanim zaczniesz robić maszynę, obejrzyj film - łatwiej będzie Ci pracować.

Aby dłuto lub frez był stabilny podczas pracy urządzenia, potrzebny będzie uchwyt narzędziowy lub innymi słowy rękojeść.

Uchwyt narzędziowy można wykonać za pomocą dwóch płyt, które należy skleić lub połączyć za pomocą śrub.

Uchwyt narzędziowy jest niezbędny do wygodnej produkcji maszyny własnymi rękami. Dolna płyta powinna mieć ścięty róg i metalowy pasek, który może zapobiec deformacji dłuta podczas pracy maszyny.

Płytka pozioma musi być wyposażona w szczelinę, która pozwoli kontrolować i kontrolować ruch podpórki pod ręce.

Kolejnym etapem pracy jest mocowanie samego przedmiotu za pomocą nakrętek, aby był pewnie zamocowany, ale jednocześnie mógł się swobodnie poruszać - po tym można przeczytać komputer stacjonarny gotowy do użycia.

Nie zapomnij powtórzyć wszystkich procesów jego tworzenia z wideo, aby upewnić się, że zrobiłeś wszystko poprawnie.

Obróbka przedmiotu następuje poprzez obrót w dwóch kierunkach, co pozwala nadać części pożądany kształt. Tak prosta metoda obróbki faktycznie daje dobry wynik i pozwala uzyskać różnorodne części o bardzo wysokiej jakości.

Do pracy potrzebny będzie silnik elektryczny o minimalnej mocy (około 250-500 W), jednak jeśli go nie posiadasz, to możesz dokupić dowolny silnik elektryczny do maszyny, na przykład taki, który wcześniej należał do maszyny do szycia.

Ze względu na to, że moc wymagana dla maszyny jest minimalna, można korzystać z osprzętu z niemal każdego urządzenia CNC.

Najprostszą stołową maszynę CNC można wykonać za pomocą wiertarki elektrycznej lub szlifierki, która będzie głównym wyposażeniem.

Aby zrobić tokarkę z wiertarki, konieczna jest pewna sekwencja czynności. Przód, tył i wrzeciennik można łatwo wykonać samodzielnie. Na filmie możesz zobaczyć, jak wykonany jest wrzeciennik, przód i tył maszyny oraz zacisk - dzięki temu wszystkie procesy będą proste i zrozumiałe.

Aby rama wykonała tokarkę z wiertarki, możesz użyć kanału lub drewniany klocek, a także narożnik lub inny wysokiej jakości metal.

Domowej tokarki do metalu można używać nie tylko do obróbki części.

Możesz założyć tarczę szlifierską na jedną z mini części tworzących wał silnika i ostrzyć na niej narzędzia lub szlifować i polerować powierzchnie.

Można również zamontować na wale uchwyt wiertarski lub adapter, a wtedy domowa tokarka nada się do procesu frezowania rowków, czy wykonywania otworów wiertniczych w korpusie wyrobów metalowych i drewnianych.

Najważniejsze jest prawidłowe złożenie samej maszyny, jej środka, a następnie dodanie do niej nowych części, gdy zaczniesz opanowywać to narzędzie i nauczyć się z nim pracować.

Zdjęcia i filmy pomogą Ci nie tylko zrobić domowej roboty tokarkę, ale także w jej działaniu, więc skorzystaj z nich i instrukcji przed rozpoczęciem obróbki części na maszynie.

Wśród szerokiej gamy różnych maszyn przeznaczonych do obróbki metalu uniwersalna mini-tokarka do metalu do użytku domowego jest również zdolna do obróbki drewna i tworzyw sztucznych.

To wszechstronne mininarzędzie biurkowe wyposażone w system CNC można łatwo wykonać ręcznie.

1 Dlaczego potrzebujesz tokarki do metalu?

Prezentowane mini-urządzenia stacjonarne rosyjskie, radzieckie czy chińskie z wbudowanym CNC są w stanie obrabiać takie części zamienne i produkty jak wały, tuleje czy tarcze.

Zarówno chińskie, jak i krajowe uniwersalne narzędzia stołowe CNC z czasów ZSRR zasilane są z sieci 220 V i mogą pełnić funkcję wiertarki.

W tym celu uniwersalne mini-narzędzie wykorzystuje specjalne wkłady. Wyposażenie jednostki do domu, z czasów ZSRR, wyposażone w CNC umożliwia:

- szlifować zewnętrzne powierzchnie cylindryczne;

- robić końce i półki;

- wyciąć rowki;

- otwory wiertnicze;

- za pomocą wiertła wykonać serię otworów;

- wyciąć wątek.

Z tyłu garażu można postawić zarówno chiński, jak i prosty, biurkowy metalowy młynek do domu z czasów ZSRR.

Głównym ruchem uchwytu CNC, zasilanego z sieci 220 V, jest ruch wrzeciona. W takim przypadku naboje produktu poruszają się wraz z zaciskiem. Uniwersalne automatyczne narzędzie do mikrotoczenia dla domu wyposażone jest w stałe .

Mini-jednostka biurkowa z CNC może używać konika podczas obróbki produktu za pomocą narzędzi końcowych. Mini wrzecienniki CNC tworzą ruch posuwu. Prezentowane uniwersalne narzędzie do mikrotoczenia do garażu lub domu może być:

- pojedyncze wrzeciono;

- wielowrzecionowy;

- obrotowy;

- wiercenie i cięcie (działanie jak wiertło);

2 Zasada działania i cechy konstrukcyjne

2.1 Jak działa tokarka? (wideo)