Przegięty nóż tokarski. Mijanie siekaczy - prawie wszystko o nich

Często w produkcji, w celu obróbki różnych stopniowanych rolek i różnych niesztywnych części, stosuje się przecinak przelotowy. Podczas pracy z tym narzędziem uzyskuje się przejścia zgrubne z mniejszym promieniem krzywizny niż przejścia wykańczające. Jeśli to konieczne, aby uzyskać idealnie gładkie powierzchnie, użyj przecinaka ostrzowego.

Frez przelotowy służy do zewnętrznego wzdłużnego wykańczania i wykańczającego toczenia różnych części. Jednocześnie przy obróbce zgrubnej stosowane są wyższe prędkości skrawania, a wióry są usuwane z większą powierzchnią niż przy toczeniu wykańczającym.

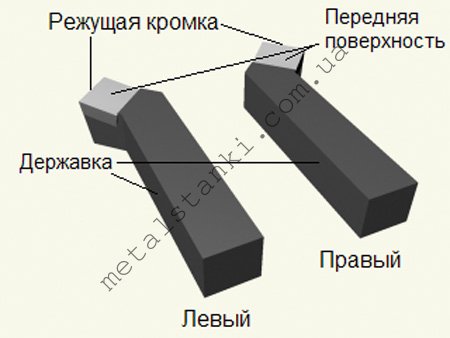

Przecinak przelotowy może być wygięty, trwały i prosty. A w kierunku posuwu są narzędzia prawe i lewe. W tym przypadku lewe służą do obróbki powierzchni zewnętrznych w kierunku od lewej do prawej, prawe - od prawej do lewej.

Frez przelotowy ma w planie kąty główne równe φ = 75, 60 i 450, frez wygięty φ = 400-450 i narzędzie dociskowe φ = 900. Opór całego frezu jako całości, przy czym mniejszy kąt, tym wyższa dopuszczalna prędkość i opór noża. Jednak często przy minimalnych wartościach tej charakterystyki mogą wystąpić drgania spowodowane niewystarczającą sztywnością konstrukcji maszyny, elementów mocujących lub samego narzędzia. Tak więc, przy wystarczającej sztywności, stosuje się wygięty przecinak przelotowy, który jest najbardziej rozpowszechniony, ponieważ pozwala na toczenie nie tylko wzdłużne, ale nawet poprzeczne. Jeśli sztywność jest niewystarczająca, stosuje się frezy zatrzymujące, które umożliwiają obróbkę części o małych występach i są szeroko stosowane do obróbki części niesztywnych.

Kolejnym, nie mniej ważnym parametrem jest kąt pomocniczy w planie. Wpływa na prędkość skrawania, chropowatość toczonej powierzchni oraz zmniejsza udział pomocniczy pionierski nowatorski przez cały proces. Podczas obróbki zgrubnej ta wartość dla narzędzia jest wybierana 10-150.

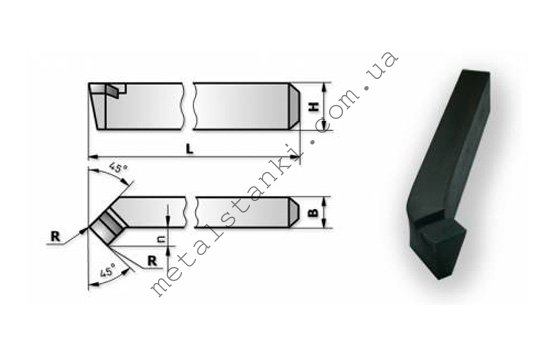

Następną ważną cechą takiego narzędzia jak frez przelotowy jest promień krzywizny. Wpływa na trwałość narzędzia i wytrzymałość krawędzi skrawającej. Wzrost tego parametru zmniejsza chropowatość obrabianej powierzchni, ale jednocześnie powoduje wzrost obciążenia samego frezu posuwowego, co przyczynia się do drgań. Tak więc promień dla narzędzi z ostrzami z węglików spiekanych 0,5 mm jest uważany za optymalny przy przekroju oprawki 10 mmx16 mm i 12 mmx20 mm, 1 mm dla przekrojów 16 mmx25 mm i 20 mmx32 mm, 1,5 mm dla frezów o przekroju 25 mmx40 mm i 30 mmx45 mm.

Kształt powierzchni czołowej frezu uzależniony jest od obrabianego materiału, wymaganego charakteru obróbki, możliwości podawania produktu oraz szeregu innych warunków. Na przykład płaski kształt ostrzenia i dodatni kąt jest stosowany we wszystkich typach frezów szybkoobrotowych i węglikowych, jest zalecany do obróbki żeliwa. Jednocześnie frez posuwowy wykonany ze stali szybkotnącej ma prędkość posuwu mniejszą niż 0,2 mm/obr podczas toczenia stali.

Płaski kształt z ujemnym kątem natarcia stosowany jest do frezów z ostrzami z twardego stopu przy obróbce stali powyżej 80 kgf/mm2, w obecności sztywnego układu technologicznego.

Bardzo często frez przelotowy jest dodatkowo wzmacniany fazowaniem 0,2-1,2 mm z ujemnym kątem do -50 wzdłuż krawędzi skrawającej. Płaski kształt z fazką stosowany jest do narzędzia ze stali szybkotnącej, do toczenia stali z posuwem powyżej 0,2 mm/obr, a także do frezów z węglików spiekanych do obróbki stali o σv mniejszym lub równym do 80 kgf/mm2, jak również z σin większym i równym 80 kgf/mm2 w obecności układu niesztywnego. Stosowany jest do obróbki stali i odlewów staliwnych, a także do żeliwa ciągliwego.

Jednak podczas pracy z takim narzędziem powstaje duża ilość niebezpiecznych, lekko podwiniętych i niewygodnych w transporcie wiórów. Jednocześnie istnieje duże prawdopodobieństwo, że owinie się wokół części i stanie się niebezpieczny dla pracownika. Aby tego uniknąć, wióry są podwijane, dzięki czemu przednia część frezu ma zaokrąglenie o promieniu od 3 mm do 18 mm, a do obróbki części o mniejszej wytrzymałości wybierana jest mniejsza wartość promienia. W ten sposób uzyskuje się nóż o następującej formie.

Frez przelotowy o kształcie promienia z fazką przeznaczony jest do wszystkich rodzajów narzędzi wykonanych ze stali szybkotnącej, z wyjątkiem kształtowych krawędzi skrawających o złożonym profilu, a także do narzędzi z płytkami z węglików przy posuwie z prędkością więcej niż 0,3 mm/obr dla niezbędnej obróbki stali o σin większym i równym 80 kgf/mm2.

Niezależnie od zastosowanego noża, aby nie zawodził dłużej i pracował z jak największą wydajnością, stosuje się ogromną liczbę różnych dodatkowych dysz i różnych urządzeń pomocniczych. Mają one na celu ochronę narzędzia, a także uproszczenie całego procesu technologicznego, co jest szczególnie ważne przy obróbce części o złożonej strukturze.

Uzyskiwać

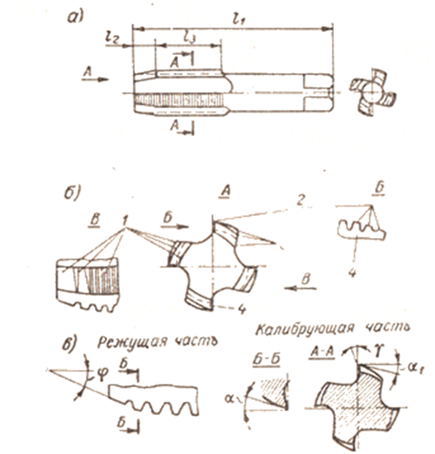

Gwintownik to narzędzie tnące do nacinania gwintów we wstępnie wywierconym otworze. Kran to cylindryczny wałek z krawędziami tnącymi na jednym końcu. Drugi koniec gwintownika (trzpień) jest przeznaczony do zamocowania w uchwycie lub do przytrzymania go w kołnierzu podczas pracy.

Gwintownik to narzędzie tnące do nacinania gwintów we wstępnie wywierconym otworze. Kran to cylindryczny wałek z krawędziami tnącymi na jednym końcu. Drugi koniec gwintownika (trzpień) jest przeznaczony do zamocowania w uchwycie lub do przytrzymania go w kołnierzu podczas pracy.

Główne rodzaje kranów:

Ręczny - przeznaczony do ręcznego gwintowania w zestawie składającym się z dwóch lub trzech części;

Nakrętka - do wycinania w jednym przejściu pełnego gwintu w otworach przelotowych;

Maszyna - do gwintowania, głównie w otworach nieprzelotowych na wiertarkach, automatach i specjalnych maszynach modułowych (produkuje się głównie sztukowe, ale występują również w zestawach po 2 lub 3 sztuki);

Obrabiarki - do uzyskiwania gwintów w otworach przelotowych na gwintownikach; bezrowkowe (formierki) - do nacinania gwintów w otworach przelotowych w jednym przejściu;

Automatyczne - do nacinania gwintów w nakrętkach na gwintownikach;

suwak i macica - do gwintowania i kalibrowania oraz usuwania zadziorów w gwintowanych otworach wykrojników okrągłych.

Rodzaje gwintów: M, G, Rc, K, Tr, UNF, UNJF, BSW/BSF, BSP, NPT, NPTF, BSPTr, NGT.

Materiałem do produkcji gwintowników jest stopowa stal narzędziowa i szybkotnąca.

Frezy oporowe są najczęstszym narzędziem w toczeniu. W tym artykule przyjrzymy się, jak wykonać taki przecinak własnymi rękami, jakie są przecinaki przelotowe, ich kąty montażu i kąty krawędzi tnącej oraz inne niuanse.

Ten artykuł będzie kontynuacją serii artykułów na stronie o tokarkach, narzędziach i osprzętu do toczenia w warsztacie garażowym. O uchwytach do tokarek już pisałem i chętni mogą o nich poczytać. Cóż, o kompetentnym ostrzeniu i dostrajaniu narzędzi tokarskich własnymi rękami radzę przeczytać i obejrzeć wideo tutaj w

W tym artykule przyjrzymy się bliżej głównemu narzędziu do toczenia - frezowi przelotowemu.

Na początek zastanówmy się, jakie są frezy przelotowe, z czego są wykonane, kąty ich ostrzenia, metody mocowania płytek węglikowych tych frezów i inne niuanse. I na koniec zostanie opowiedziane i pokazane, jak zrobić w domu wygięty nóż z wymienną płytką z węglika spiekanego własnymi rękami.

Frez przelotowy przeznaczony jest do wzdłużnego toczenia zewnętrznych powierzchni cylindrycznych, a frezy podcinające służą do toczenia półek i powierzchni czołowych. Jednak niektóre typy frezów przelotowych (takie jak w filmie poniżej artykułu i na rysunku 1 poniżej) oraz frezy podcinające są używane zarówno do toczenia wzdłużnego, jak i poprzecznego powierzchni.

Przecinaki przelotowe są drobne i szorstkie. Frezy zgrubne przeznaczone są do zgrubnego toczenia detali, tzw. peelingu (i dlatego niektórzy nazywają je peelingiem). Frezy wykańczające przeznaczone są do końcowej obróbki powierzchni i uzyskania wyższej klasy wykończenia powierzchni przedmiotu obrabianego. Poniżej szczegółowo rozważymy rodzaje przecinaków.

Toczenie wygięte przez frezy .

Takie frezy są najczęściej używane w toczeniu ze względu na ich wygodę i szerokie możliwości, a tak powstał taki frez, że nakręciłem film, który można obejrzeć pod tym artykułem. Dzięki wygiętej głowicy takie frezy umożliwiają obróbkę powierzchni części, która znajduje się bardzo blisko krzywek uchwytu tokarskiego.

I - toczenie wzdłużne, II - toczenie poprzeczne

I taki frez jest używany zarówno do toczenia wzdłużnego (rys. 1.I), jak i poprzecznego (rys. 1.II).Takie frezy są wykonywane w prawo i w lewo, w zależności od tego, w jaki sposób jest wygięta głowica.

Noże proste.

I - przecinak w prawo, II - przecinak w lewo

Te frezy są przeznaczone do wzdłużnego toczenia części. Oprócz wygiętych noży mogą być prawe (patrz Rysunek 2.I), które są używane w normalnym kierunku ruchu podpory maszyny, i lewe (Rysunek 2.II), które są używane podczas obracania się w kierunku od wrzeciennika do tyłu.

Frezy proste są najłatwiejsze w produkcji ze względu na prosty (nie wygięty) kształt uchwytu.

Trwały przez noże.

I - cięcie powierzchni końcowych (półki), II - toczenie końcowe.

Frezy te służą do wzdłużnego toczenia części (patrz rysunek 3.I) i jednoczesnego przycinania końcowych powierzchni półek (na końcu przejścia). Po obróceniu uchwytu narzędzia takim frezem pod pewnym kątem (patrz rysunek 3.II), można użyć takiego frezu do toczenia czołowego końca części.

Frezy oporowe są najczęściej stosowane w obróbce części niesztywnych, a także elementów schodkowych.

Frezy wykończeniowe .

ja - za toczenie otwarte przestrzenie, II - do toczenia trudno dostępne miejsca.

Frezy takie stosowane są głównie do toczenia z małym posuwem i różnią się od konwencjonalnych frezów przelotowych dużym promieniem krzywizny (r = 2-5 mm).

Do toczenia otwartych przestrzeni na częściach użyj prostych szczypiec, które działają w obu kierunkach (patrz Rysunek 4.I). A do toczenia trudno dostępnych miejsc stosuje się wygięte frezy (patrz rysunek 4.II), zarówno prawe, jak i lewe.

Wykańczanie szerokich noży .

Te frezy są przeznaczone do precyzyjnego toczenia części i przy wysokich posuwach. Ale jednocześnie te noże zwykle usuwają bardzo małą warstwę metalu z przedmiotu obrabianego.

b to szerokość krawędzi skrawającej, s to posuw.

Przy wysokich posuwach (s

Poniżej rozważymy różne opcje przecinaków przelotowych, które różnią się od siebie w zależności od zamocowania płytek tnących.

Frezy tokarskie z mechanicznym mocowaniem płyt tnących.

Mocowanie płyt w specjalnym gnieździe ściętego uchwytu sprężyny.

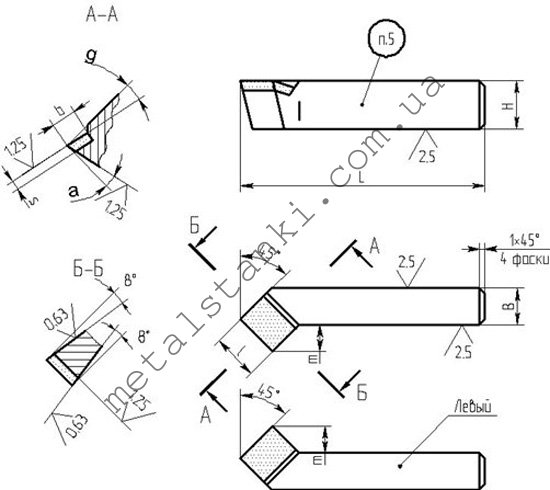

Konstrukcja takich frezów (opracowana jeszcze w ubiegłym stuleciu w Instytucie Technologicznym w NRD) przewiduje mocowanie symetrycznych wkładek węglikowych w oprawkach skrawających za pomocą jednej lub dwóch śrub (z wewnętrznym sześciokątem). Takie przecinaki przelotowe pokazano na poniższym rysunku.

Płytkę mocuje się poprzez zaklinowanie jej pomiędzy kołkiem 3 a tylną ścianą nośną uchwytu za pomocą specjalnego klina 5 i śruby 4. W tym przypadku płytka jest mocno i mocno dociskana do powierzchni nośnej korpusu noża (uchwytu) .

Jak pokazano na rysunku, płyta, gdy jest produkowana w fabryce, jest dostarczana z zaokrągleniem do zawijania wiórów i kolejną fazą hartującą na powierzchni czołowej (szerokość fazki 0,2 - 0,3 mm). Ponadto kąt natarcia na zaokrągleniu jest dodatni, a wymagana wartość kątów oparcia jest zapewniona przez zainstalowanie płyty pod żądanym kątem na korpusie uchwytu (kąt wynosi około 15 - 18 ° w stosunku do osi uchwytu).

Opisany projekt mocowania wymiennej płyty jest trochę trudny do samodzielnego wykonania w domu i nie zadziała w przypadku zbyt małych frezów małych tokarek (na przykład szkolnych „tevashek”), ponieważ wszystkie części będą musiały zostać wykonane bardzo mały. Dlatego w przypadku mniejszych siekaczy można w prostszy sposób przymocować wymienną płytkę, tak jak to zrobiłem na filmie pod tym artykułem.

A jeśli wystarczająco dokładnie wykonasz stopień na uchwycie i dokładnie wywiercisz otwór na śrubę zaciskową, to znaczy upewnij się, że po dokręceniu śruby płyta jest mocno przyciągana tylną powierzchnią do stopnia (ramię na uchwycie ), to takie zapięcie, pomimo swojej prostoty, jest dość niezawodne.

Dodatkowo stopień jest wykonany w taki sposób, że pod obciążeniem tylna krawędź płyty jest zaklinowana w stopniu, ponieważ stopień i platforma podpierająca płytę wykonane są pod kątem (około 10 - 15° przy względem osi uchwytu). Uchwyt jest korzystnie wykonany ze stali węglowej 40X, 40X13 lub stali 45, 50.

Wykonywanie zakrzywionych siekaczy za pomocą stempla. 1 - matryca, 2 - stempel dociskowy.

Co więcej, uchwyt wygiętego noża został wykonany (i pokazałem to na poniższym filmie) nie przez gięcie, jak robią to w fabryce za pomocą specjalnych wykrojników i jak pokazano na rysunku po lewej, ale w prostszy sposób, po prostu wycinając i obracając z kawałka stali.

Płyty wielościenne produkowane są w trzech, czterech, pięciu i sześciokątnych kształtach. Otóż wymiary frezów przelotowych z płytkami wielościennymi praktycznie nie różnią się od rozmiarów frezów z lutowanymi płytkami z węglika o tej samej wysokości.

Płytki trójkątne mają kąty równe 80º na wierzchołkach roboczych i są stosowane do frezów przelotowych o kącie natarcia φ=90º (patrz rysunek pod literą a poniżej).

Wygięty nóż przelotowy służy do toczenia zewnętrznych powierzchni części obrotowych, które obejmują powierzchnie stożkowe o dużej długości, wałki cylindryczne i inne. W przeciwieństwie do frezów prostych, frezy wygięte są bardziej rozpowszechnione, ponieważ mają uniwersalne możliwości w pracy. Charakteryzują się większą sztywnością, a dzięki swojemu kształtowi mogą obrabiać części nawet w trudno dostępnych miejscach. Wykorzystywane są do tworzenia części, obróbki zgrubnej i wykańczającej detali w inżynierii mechanicznej i budowie obrabiarek, w prawie każdym profesjonalnym warsztacie tokarskim frez gięty jest nieodzownym narzędziem do obróbki.

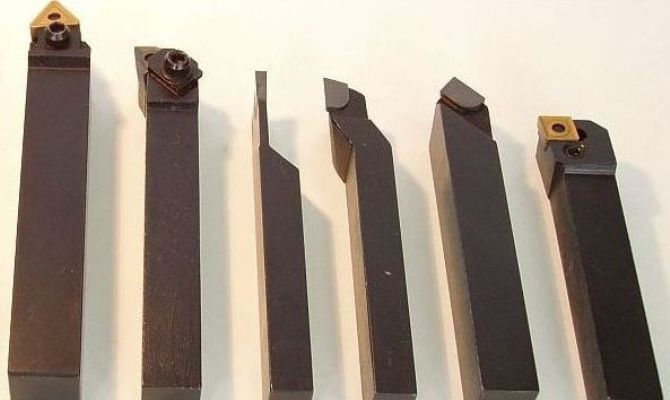

zdjęcie: frezy tokarskie przez wygięte

Praca tego narzędzia odbywa się zarówno z posuwem wzdłużnym, jak i poprzecznym. Mogą wykonywać toczenie na wierzchu samego przedmiotu, fazowanie i przycinanie końcówek, czyli wszystkie podstawowe operacje, które mogą się w tym przypadku przydać. Należą do narzędzi szerokoprofilowych i mają kilka różnych odmian rozmiaru i innych parametrów. Dobrze spisują się w pracy z twardymi częściami. Wygięty przecinak jest produkowany zgodnie z GOST 18868-73.

Rodzaje toczenia frezami wygiętymi

Narzędzia tego typu można podzielić na typy wykończeniowe i szkicowe. Wykończenia mają znacznie większy promień krzywizny. Pozwala to uzyskać dokładniej obrobioną powierzchnię. Wykorzystywane są na końcowym etapie produkcji i do tworzenia stosunkowo niewielkich części. Jeśli chcesz osiągnąć wyjątkową gładkość i czystość, z reguły stosuje się noże szpatułkowe, które pomagają osiągnąć lepsze wyniki.

Obróbka zgrubna służy do obróbki zgrubnej. Ich promień krzywizny jest mniejszy, ale forteca jest wyraźnie wyższa. Świetnie sprawdzają się w zastosowaniach, w których trzeba usunąć dużą ilość metalu z obrabianego przedmiotu. Ich zasoby robocze są znacznie wyższe, dlatego z ekonomicznego punktu widzenia obróbka dwoma rodzajami frezów jest znacznie bardziej opłacalna. Mają mniejszą dokładność, ale przyspieszą pierwszy etap usuwania.

Ponadto można wyróżnić również takie typy jak siekacz zagięty prawy i lewy przelotowy. Tutaj różnią się położeniem ostrza, podobnie jak w wielu innych odmianach tych narzędzi.

Główne wymiary frezów zakrzywionych na wskroś

| Wysokość, mm | Szerokość, mm | Długość, mm |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Zagięty frez przelotowy wykonany jest głównie z materiałów węglikowych, ponieważ obrabiane przedmioty składają się głównie z twardych materiałów, ale można również stosować narzędzia wykonane ze stali szybkotnącej.

Geometria przelotowo zakrzywionego noża

Główną częścią roboczą noża jest jego głowica, która znajduje się na pręcie. Jest wkładany do uchwytu narzędziowego do dalszej pracy. Na przedniej powierzchni głowicy znajduje się powierzchnia zapewniająca odprowadzanie wiórów. Istnieją również dwie krawędzie spływu, pomocnicza i główna. Nazywa się je powierzchniami, które są skierowane w stronę obrabianej części.

Główna praca skrawająca jest wykonywana przez główną krawędź skrawającą. Ta część jest utworzona na przecięciu głównej tylnej i przedniej powierzchni instrumentu. Konstrukcja przewiduje również pomocniczą krawędź skrawającą utworzoną na przecięciu pomocniczej powierzchni przedniej i tylnej. Przecięcie wtórnej i głównej krawędzi tnącej tworzy końcówkę noża. Każdy model tworzy swój własny, niepowtarzalny kąt, co sprawia, że produkt lepiej nadaje się do określonych celów. Na przykład obróbka części typu schodkowego wymaga frezu o kącie 90 stopni.

Wybór przez zakrzywiony nóż

Zakrzywione frezy tokarskie dostępne są w kilku wersjach różniących się wielkością, materiałem frezu i innymi parametrami. Przy wyborze należy zwrócić uwagę na to, z jakimi blankami masz do czynienia. Jeśli w produkcji wykorzystywany jest szeroki asortyment części, nie powinieneś mieć jednego zakrzywionego przecinaka przelotowego, ale cały zestaw do różnych przypadków.

Wielkość produktu dobierana jest zgodnie z wymiarami przedmiotu obrabianego. Najczęściej spotykane są opcje średnie, które nie wymagają wymiany do większości prac z różnego rodzaju produktami. „Porada profesjonalistów! Częsta zmiana frezów powoduje dużo straconego czasu i przestojów sprzętu, dlatego najlepsze opcje należy wcześniej ustalić.”

Jeśli chodzi o materiał, panuje tu prosty trend, kiedy miękkie i nieutwardzone gatunki metalu obrabia się frezami prostymi, giętymi w lewo i w prawo, które są wykonane ze stali szybkotnącej. Jest tańszy, ale mniej praktyczny, jeśli chodzi o twarde materiały. W takim przypadku należy użyć wygiętego frezu przelotowego z frezem wykonanym z materiałów węglikowych. Doskonale znoszą drgania i temperatury, które wzrastają podczas pracy, dzięki czemu ich żywotność jest znacznie dłuższa.

Warunki cięcia

Wygięty frez tokarski jest używany w dość prostych trybach pracy. Wykonują ruchy wzdłużne i poprzeczne, w zależności od profilu obróbki. Możesz wybrać i zamówić wkręty samogwintujące do profilu metalowego w najlepszej cenie na Ukrainie na Stream. Zaleca się, aby najpierw wykonać obróbkę zgrubną jednym narzędziem zaprojektowanym specjalnie do tego celu, a następnie wykonać przejście wykańczające na prawie wykończonej powierzchni. Jeśli przy obróbce zgrubnej stopniowo usuwa się grubość do kilku milimetrów, to przy wykańczaniu liczba ta dochodzi do dziesiątych części milimetra w kilku przejściach.

Cechowanie

Na przykładzie takiego narzędzia jak wygięty na wylot frez T15K6 możemy rozważyć przykład znakowania. Powierzchnia robocza jest tutaj wykonana z materiałów twardych stopów należących do grupy tytanowo-wolframowej. Zawartość kobaltu (K6) wynosi 6%, a węglika tytanu (T15) 15%.

Producenci

- CHIZ (Czernihów, Ukraina);

- Ukrmetiz (Ukraina);

- Intertool (Chiny);

- Melitopol Instrument LLC;

- Seco (Szwecja).

Za pomocą zakrzywionych noży: wideo

Przecinak prosty jest popularnym narzędziem do obróbki metali i innych twardych materiałów. Stosowany jest zwykle na tokarkach, znacznie rzadziej na dłutownicach i strugarkach.

1

Przesuwny frez do obróbki metalu (PR) jest powszechnym i łatwym w produkcji narzędziem. Za jego pomocą wykonuje się obracanie w kierunku wzdłużnym cylindrycznych i stożkowych powierzchni zewnętrznych. Rozważane przez nas uchwyty tokarskie są idealne do obróbki produktów o dużej długości. PR dzieli się na:

- zgięty;

- prosty.

Wygięte narzędzie przelotowe ma szersze możliwości technologiczne. Jego głowica szlifuje te obszary przedmiotu, które znajdują się jak najbliżej szczęk wkładu. Ważny punkt. Narzędzie z wygiętą głowicą służy do toczenia zarówno wzdłużnego, jak i poprzecznego. Jeszcze jeden niuans. Głowicę urządzenia tnącego można wygiąć na lewą lub prawą stronę.

Frezy proste charakteryzują się zwykłym kształtem uchwytu.

Ich głowa nie ma fałd. Dlatego wytwarzanie takiego narzędzia jest niedrogie. Nie wykonują obróbki poprzecznej. Jeżeli skręcanie prowadzi do konika jednostki obracającej od przodu, konieczne jest użycie lewego PR. Jeśli zacisk maszyny porusza się po standardowej trajektorii, używane są prawe siekacze.

Istnieje kilka rodzajów siekaczy

Wszystkie PR są podzielone na szkic i wykończenie. Pierwsze z nich przeznaczone są do zgrubnego toczenia (obierania) części na obrabiarkach. Narzędzie wykańczające służy do wykańczania. Pozwala na uzyskanie gładszej powierzchni o zadanym wskaźniku chropowatości (do poziomu 7).

2

Każde narzędzie tokarskie do cięcia metalu jest produkowane ściśle według przepisów konkretnego GOST. Materiałem do produkcji przedmiotowych narzędzi jest. Wiele siekaczy jest wyposażonych w specjalne lutowanie. Wykonane są z twardych stopów. Narzędzie przelotowe jest produkowane zgodnie z następującymi GOST:

- 18869-73 - proste frezy ze stopów szybkotnących.

- 18868-73 i 18877-73 - gięte, wyposażone w elementy tnące wykonane ze stopów szybkotnących i twardych.

- 18878-73 - prosty z wkładkami z węglika.

- 26611-85 - różne rodzaje przepustów z wymiennymi wkładkami, które są mocowane do narzędzia zgodnie z wzorcem górnego zacisku.

- 29132-91 - narzędzie z wieloaspektowymi, wymiennymi po pełnym rozwinięciu, płytkami.

- 28980-91 - osprzęt wykonany ze stopów supertwardych.

Najczęściej używane są PR według GOST 18868, 18869,18877, 18878. Narzędzia z wieloaspektowymi elementami tnącymi są używane rzadziej. Specyfiką takich noży jest to, że ich części tnące pracują bez szlifowania przez ściśle określony czas. Gdy jedna strona produktu staje się nieprzydatna do pracy (tępie się), płyta jest montowana na narzędziu drugą stroną, potem trzecią i tak dalej. Takich urządzeń nie można przywrócić. Całkowicie stępione siekacze są usuwane.

Najczęściej używane są frezy według GOST 18868, 18869,18877, 18878

Płyty wykonane z twardych materiałów są mocowane do PR za pomocą śruby i klina. Elementy te pozwalają na zaklinowanie wielopłaszczyznowych uchwytów pomiędzy narzędziem (jego tylną stroną) a dodatkowym kołkiem. Wkładki tnące wyposażone są w fazę hartującą i specjalny zaokrąglenie. Kształt takich siekaczy może być 3-6-stronny.

Narzędzie z płytkami lutowanymi jest gorsze pod względem potencjału eksploatacyjnego od frezów wielościennych. Ale wysokie koszty produkcji tych ostatnich (kosztują o 25–35% więcej) determinują zapotrzebowanie na PR z lutowaniem. Frezy wykonane z materiałów o podwyższonej twardości (GOST 28980–91) są zwykle używane do obróbki metali na jednostkach ze sterowaniem numerycznym.

3

PR wszystkich typów, z wyjątkiem narzędzi z płytkami wielościennymi, wymaga okresowego ostrzenia. Wykonuje się go, gdy nóż jest używany przez długi czas. Szczegółowe terminy ostrzenia określają mapy technologiczne zatwierdzone w zakładach obróbki metali. Efektywność przemiału osiąga się poprzez zastosowanie odpowiedniej technologii oraz odpowiedni dobór ścierniwa. Najważniejsze jest, aby wybrać narzędzie do ostrzenia, które jest twardsze niż frez. Najczęściej do ostrzenia PR używa się ziaren twardych minerałów. Mocowane są specjalnym spoiwem do specjalnych ściernic. Struktura tych ostatnich jest inna i zależy od:

- liczba porów w całkowitej masie narzędzia szlifierskiego;

- rodzaj zastosowanego wiązania;

- względne położenie i procent ziaren.

Ściernice mają różnorodną budowę. Z tego punktu widzenia zwykle dzieli się je na otwarte (numeracja - od 11 do 18), średnie (od 6 do 10) i zamknięte (od 1 do 5). Narzędzia z węglików spiekanych są z reguły ostrzone za pomocą narzędzi diamentowych.

Wszystkie frezy wymagają okresowego ostrzenia.

Szlifowanie PR odbywa się na szlifierkach różnego typu. Jednocześnie zasady wykonywania operacji na dowolnych jednostkach są takie same. Ostrzenie zawsze zaczyna się od tylnej części siekaczy, a następnie obrabiane są przednie powierzchnie. Notatka! Okolice twarzy należy ostrzyć w dwóch etapach. Najpierw jest szlifowanie przygotowawcze. Wykonywany jest pod pewnym kątem mocowania płyty na całej powierzchni noża. Dopiero potem przystąp do końcowego ostrzenia fazki. Zabieg ten przeprowadza się wzdłuż twarzy w ściśle ograniczonych obszarach.

Ostrzenie pozwala uzyskać przednie powierzchnie narzędzia tnącego o wymaganej konfiguracji. Szlifowanie krzywoliniowe jest wykonywane, gdy konieczne jest uproszczenie usuwania wiórów metalowych z PR. Wykonuje się ją zawsze wzdłuż głównej krawędzi skrawającej po zadanym promieniu. Aby ułatwić usuwanie wiórów z noża tokarskiego, na jego powierzchni wykonane są również specjalne rowki promieniowe. Obowiązkowe jest końcowe przeszlifowanie górnej części nasadki tnącej. W większości przypadków jest wykonywany wzdłuż promienia.