Czym są domowe maszyny i osprzęt? Wykonane samodzielnie do domowego warsztatu. Jak zrobić zrób to sam maszyny i osprzęt do domowego warsztatu Domowe maszyny produkcyjne

Podziwiając piękno ażurowego metalowego ogrodzenia lub podziwiając niesamowity pokręcony wzór na balustradzie żelaznych schodów, mało kto myśli, że są one wykonane przez kucie na zimno. Możesz nauczyć się ucieleśniać piękno w metalu bez większego wysiłku. Aby to zrobić, wystarczy mieć minimalne umiejętności w pracy z metalem i mieć maszyny specjalne do kucia na zimno.

Co to jest kucie na zimno? Jakie maszyny są do tego potrzebne? Co można zrobić na tych maszynach? Odpowiedzi na te pytania znajdziesz w naszym artykule.

Bardziej słuszne byłoby nazwanie kucia na zimno - mechanicznego gięcia pręta metalowego na specjalistycznych maszynach w celu nadania mu kształtu wymyślonego przez producenta. Gięcie prętów w maszynie można wykonać ręcznie za pomocą dźwigni lub za pomocą silników elektrycznych. Oprócz pręta metalowego, kucie na zimno może giąć rury o małych średnicach, wąskie żelazne taśmy i kształtki. Metodą kucia na zimno wytwarzane są:

- Skręcone ogrodzenia.

- Dekoracje do budynków mieszkalnych.

- Wzorzysta brama.

- Balustrady na balkony i schody.

- Metalowe ławki ogrodowe.

- Ozdoby do altan i lampionów.

- Wiele opcji siatki.

Elementy wykonane metodą kucia na zimno

Elementy wykonane metodą kucia na zimno

Po opanowaniu metody kucia na zimno możesz z łatwością rozpocząć własną działalność gospodarczą w zakresie produkcji wyrobów metalowych. Jednocześnie będziesz potrzebować tylko początkowych nakładów finansowych na zakup maszyn, a jeśli sam produkujesz maszyny, poradzisz sobie z minimalnymi kosztami.

Poniżej podamy Państwu instrukcje samodzielnego montażu maszyn do kucia na zimno.

Maszyna "ślimak"

Produkcja ślimaka jest jednym z przykładów samodzielnego projektowania, natomiast udzielanie porad z dokładnym wskazaniem wymiarów wszystkich części nie ma sensu. Musisz skupić się na swoim wyobrażeniu na temat obsługi maszyny, jak i co będzie się wyginać, ile zwojów spirali wystarczy do wysokiej jakości pracy, jakiej wielkości będzie dźwignia z blatem. Jeśli zrozumiesz istotę procesu produkcyjnego maszyny, sam montaż nie spowoduje żadnych szczególnych trudności.  Maszyna "ślimak"

Maszyna "ślimak"

Produkcja głównych elementów maszyny

Rama.

Proces gięcia żelaznego pręta naraża maszynę na duże obciążenia, dlatego przy produkcji ramy dla „ślimaka” stosuje się tylko metalowy narożnik, kanał lub grubościenną rurę. Nie oprawiaj drewniane belki, taki stół nie wytrzymuje długotrwałych obciążeń i upadków.

Blat.

Blat dla „ślimaka” wykonany jest z metalowej płyty wyciętej w kształcie koła o grubości co najmniej 4 mm. Z tej samej płyty wycina się drugi blat, powtarzając kształt pierwszego. Segmenty ślimaka zostaną umieszczone na drugim blacie, a produkty zostaną wygięte. W procesie kucia na zimno blat przejmuje większość ładunku, więc nie ma potrzeby oszczędzania i robienia go z większej ilości Cienki arkusz gruczoł.

Wał główny i dźwignia.

Główny wał jest wyśrodkowany między blatami i jest przymocowany do podstawy za pomocą czterech prostokątnych trójkątów. Wał może być wykonany z grubościennej rury o pożądanej średnicy.

Dźwignia jest przymocowana do wału za pomocą pierścienia i obraca się wokół niego, dodatkowo na dźwigni zamontowana jest rolka do gięcia prętów na górnym blacie.  Schemat maszyny

Schemat maszyny

Znakowanie i montaż załączników

W zależności od tego, czy chcesz wyprodukować tylko ten sam rodzaj próbek, czy potrzebujesz więcej produktów artystycznych, istnieją trzy opcje urządzenia „ślimak”.

Numer opcji 1.

To jest najprostsze z trzy opcje, jego istotą jest narysowanie na blacie spiralnego konturu.  Rysowanie segmentów „ślimak”

Rysowanie segmentów „ślimak”

W istocie jest to rysunek przyszłych produktów, które wyprodukujesz na maszynie. Po narysowaniu schematu wystarczy wyciąć kilka segmentów z grubych pasków żelaza o różnych szerokościach, powtarzając linię rysunku i przyspawać je do blatu zgodnie z oznaczeniem. Na takim statycznym „ślimaku” możesz wykonać najprostsze zakręty.

Opcja nr 2.

Druga opcja jest najbardziej popularna wśród domowych maszyn, polega na produkcji składanego ślimaka z wyjmowanych części. Wzdłuż konturów znakowania wiercone są otwory, w których wycinane są gwinty. Ponadto szablony do segmentów zderzakowych wykonane są z tektury lub sklejki, a nakładki wykonane są na nich z metalu. Na koniec w nakładkach wierci się otwory, które muszą pasować do gniazd montażowych na blacie. Do mocowania segmentów stosuje się głównie śruby, ale można również wykonać ograniczniki cylindryczne. Taka konstrukcja „ślimaka” pozwoli na produkcję detali spiralnych o różnych promieniach na jednej maszynie.  „Ślimak” z pasków metalu

„Ślimak” z pasków metalu

Opcja nr 3.

W trzecim wariancie zamiast składanych segmentów oporowych wykonano kilka wyjmowanych modułów z różne opcjeślimaki, które zmieniają się w razie potrzeby. Moduł wykonany jest z kawałka żelaza, na którym przyspawane są segmenty powtarzające się części spirali.  Moduły ślimakowe

Moduły ślimakowe

Montaż maszyn.

- Zamontuj ramę w miejscu, w którym będziesz miał swobodny dostęp do maszyny ze wszystkich stron.

- Zabetonuj nogi ramy w podłodze lub przymocuj ramę w inny dostępny sposób.

- Przyspawaj blat główny do ramy.

- Zamontuj główny wał, przyspawając go do blatu i wzmacniając go trójkątami.

- Wsuń obrotową dźwignię na wał.

- Zamontuj górny stół, przyspawając go do głównego wału.

- Umieść segmenty ślimaków na blacie stołu.

Po zmontowaniu wykonaj próbne zginanie pręta.

Aby dowiedzieć się więcej o montażu maszyny do kucia ślimaków na zimno, obejrzyj film:

Maszyna skrętna

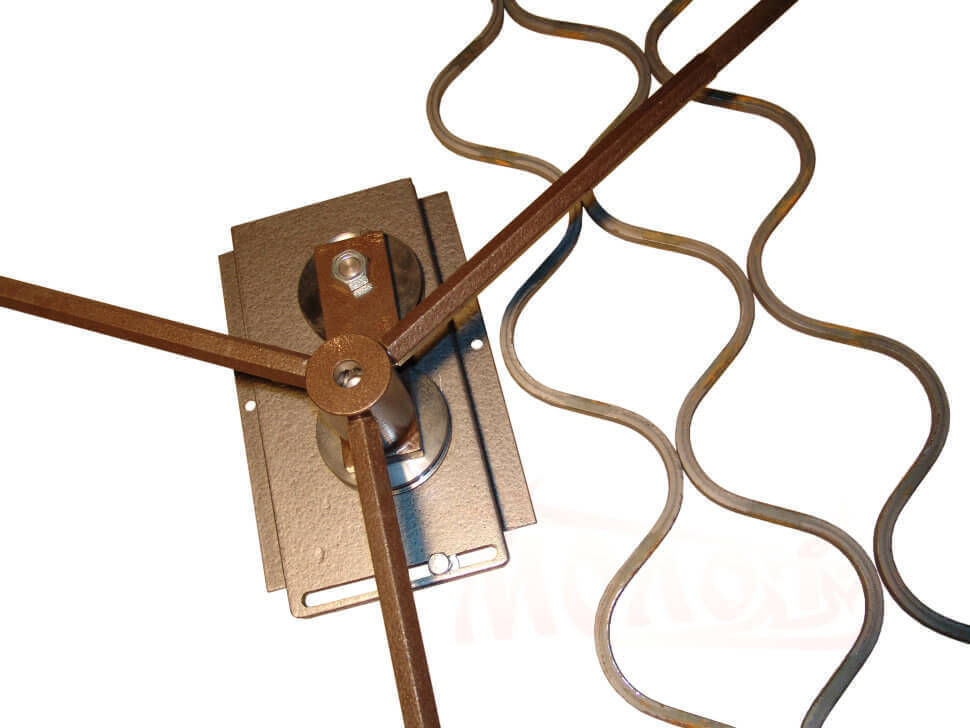

Maszyna ta jest przeznaczona do jednoosiowego wzdłużnego skręcania przedmiotu obrabianego z pręta o kształcie poprzecznym lub kwadratowym.  Maszyna skrętna

Maszyna skrętna

Jako podstawę maszyny skrętnej stosuje się kanał lub dwuteownik. Za pomocą spawania mocuje się do niego gruby żelazny pasek, na którym montuje się imadło do zaciskania nieruchomej części pręta. Imadło mocowane jest czterema śrubami o średnicy M16 lub większej. Aby zwiększyć siłę docisku pręta, do imadła przyspawane są blachy faliste z blachy stalowej. Po przeciwnej stronie podstawy zamontowane są rolki prowadzące, do których przymocowany jest zespół zaciskowy ruchomej części przedmiotu obrabianego. Wykonany jest ze stalowej tulei, w której konieczne jest wykonanie otworów pod śruby mocujące umieszczone pod kątem 120 stopni. Śruby muszą mieć płaski koniec i być wykonane z wysokiej jakości stali. Oba urządzenia zaciskowe muszą być wyrównane, w tym celu należy je sprawdzić za pomocą poziomicy, kątownika i suwmiarki.  Rodzaje maszyn

Rodzaje maszyn

Następnie musisz wykonać uchwyt do obracania ruchomej części zacisku. Jego dźwignia powinna uderzać tak długo, jak to możliwe, aby zmniejszyć przyłożoną siłę. Sam uchwyt najlepiej wykonać za pomocą gumowej tulei, aby zapobiec ślizganiu się dłoni podczas pracy.

Po całkowitym zmontowaniu maszyny sprawdzana jest niezawodność elementów ruchomych oraz dokładność odkształcenia pręta. Po sprawdzeniu maszyna jest przymocowana do ramy nośnej.  prosty model maszyna skrętna

prosty model maszyna skrętna

Jak zrobić maszynę skrętną własnymi rękami, zobacz wideo:

Maszyna "Gnutik"

Aby jakościowo uformować kąt w produkcie wytwarzanym przez kucie na zimno, będziesz potrzebować maszyny zwanej „zagięciem”. Składa się ze stalowej płyty z ruchomym ogranicznikiem, na którym znajdują się dwa wały nośne oraz dźwignia.  Maszyna "Gnik"

Maszyna "Gnik"

Obrabiany przedmiot jest umieszczany między klinem a wałami nośnymi. Następnie za pomocą dźwigni klin przesuwa się w kierunku wałków, co prowadzi do zgięcia przedmiotu obrabianego.  model komputera narzędzie mechaniczne

model komputera narzędzie mechaniczne

Wykonanie takiej maszyny jest dość proste, najważniejsze jest przestrzeganie podanego rysunku i użycie stali narzędziowej, ponieważ podczas pracy na część urządzenia przykładane jest duże obciążenie.

Możesz również zobaczyć, jak zrobić maszynę „gnick” na filmie:

Maszyna "fala"

Bardziej słusznie nazwać tę maszynę - kontrolowaną falą. Wyposażenie maszyny stanowi para stalowych talerzy o średnicy 140 mm, które przykręcane są do blatu. Oś obrotu klucza uniwersalnego jest zamocowana na tarczy napędowej.  Maszyna "fala"

Maszyna "fala"

Sterowanie falami następuje w wyniku zmiany odległości między dyskami. Gdy pręt jest nawinięty na dysk napędowy, tworzy się wzór, po czym pręt jest usuwany z przewodu i wzór jest formowany po drugiej stronie.

Możesz obejrzeć maszynę w akcji na poniższym filmie:

Maszyna - prasa

Do uformowania końcówek prętów potrzebna jest prasa. Maszyna ta działa na zasadzie koła zamachowego, na początku obracając drążek z obciążnikami, łeb śruby jest cofany aż do zatrzymania. Następnie do gniazda wkładany jest wymienny stempel i umieszczany jest przedmiot obrabiany. Następnie szybko obróć sztangę w przeciwnym kierunku i pozwól mu się swobodnie obracać. Podsumowując, wybijak mocno uderza w trzpień matrycy, dzięki czemu wytwarzana jest siła wystarczająca do tłoczenia.  prasa do walcowania

prasa do walcowania

Jeśli chodzi o walcarkę ręczną, możesz zrobić to sam, ale nadal musisz zamówić - specjalne stalowe rolki, tuleje łożyskowe i wały, a koła zębate kupić w sklepie. Na takiej maszynie można wykonać tylko gęsią stopkę i końcówki arkuszy.

Łączenie i malowanie części

Elementy wytwarzane metodą kucia na zimno łączy się na dwa sposoby:

- Spawanie - części są ze sobą spawane, a zgorzelina szlifowana szlifierką lub inną szlifierką.

- Zaciski - ten rodzaj połączenia wygląda o wiele piękniej. W przypadku zacisków stosuje się tłoczone paski metalu o grubości 1,5 mm lub większej.

obraz produkt końcowy produkowane z emalii kowalskich lub farb akrylowych do metalu.  Połączenia części przez spawanie

Połączenia części przez spawanie

Produkty wykonane metodą kucia na zimno

Zapraszamy do zapoznania się z opcjami produktów, które można wykonać metodą kucia na zimno:

Jak widać z powyższego, metoda kucia na zimno nie wymaga dużych nakładów finansowych i jest dość łatwa do nauczenia, więc jeśli zdecydowałeś się rozpocząć naukę kowalstwa tą właśnie metodą, to dobrze zrobiłeś.

Kute wyroby metalowe w każdym wnętrzu nadają kolor i bardzo estetyczny wygląd. Ale nie każdy właściciel domu czy letniej rezydencji chce mieć standardowe rozwiązania oferowanych przez rynek. Ponadto kute elementy dekoracyjne są bardzo drogie.

Kucie na gorąco wymaga poważnych umiejętności, sprzętu i miejsca do pracy. Idealne rozwiązanie ponieważ ucieleśnieniem ich fantazji projektowych są urządzenia do kucia na zimno. Kupowanie takich maszyn nie jest dostępne dla wszystkich, ale samodzielne wykonanie urządzenia nie jest takie trudne.

1 Zalety kucia na zimno

Przy obróbce metalu w ten sposób nie wymaga ogrzewania. Dlatego nie są wymagane żadne piece, ekspozycja na temperaturę, umiejętności w zakresie gorącego metalu, specjalne obszary robocze itp. Ponadto nie ma niebezpieczeństwa poważnych oparzeń.

Narzędzia do kucia na zimno obejmują gięcie i prasowanie metalu. Maszyny do wykonywania tych procesów mogą być elektryczne (potrzebny będzie silnik elektryczny i skrzynia biegów) lub ręczne. Są łatwe do wykonania własnymi rękami, w utrzymaniu. Konstrukcja samych jednostek jest absolutnie elementarna, ale warto wiedzieć, że sam proces kucia ręcznego wymaga od pracownika znacznego wysiłku.

w odróżnieniu elementy dekoracyjne, uzyskany w wyniku obróbki gorącego metalu, produkt kucia na zimno, w razie potrzeby, można zawsze przerobić. Rozpina się równie łatwo, jak się wygina.

Metoda tworzenia elementów dekoracyjnych z metalu bez podgrzewania jest bardzo wygodna, gdy trzeba zrobić dużo tego samego. W tym przypadku jest zrobione domowe urządzenie dla konkretnego rysunku z określonymi wymiarami i szablonem wykonywane są akcje.

Giętarka znacznie oszczędza czas, wysiłek i koszty finansowe związane z wyposażeniem lokalu i samą wydajnością prac związanych z obróbką metalu.

1.1 Cel urządzenia

Urządzenie do kucia na zimno pozwala na wykonanie absolutnie wszystkich prac, wykonywane przez kowala do obróbki gorącego metalu. Narzędzia ręczne doskonale radzą sobie z produkcją takich elementów dekoracyjnych jak:

- kraty okienne;

- konstruktywny do poręczy schodów, ławek, krzeseł;

- nogi, bylety i inne elementy wyposażenia domu;

- budowa różnego rodzaju ogrodzeń, bram, bram;

- stojaki na kwiaty, ruszty kominkowe, półki i wiele innych.

W procesie kucia na zimno wykorzystuje się wyłącznie miękkie metale, takie jak aluminium, duraluminium, stal, miedź, mosiądz, stopy magnezu i niklu.

1.2 Odmiany jednostek

Aby stworzyć dekoracyjne wnętrze z kutego metalu, potrzebujesz kilku rodzajów części. Wśród nich są pręty spiralne, łuki, spirale, różne części blaszane.

Stworzenie uniwersalnej maszyny do kucia na zimno własnymi rękami jest prawie niemożliwe, dlatego tworzenie każdego elementu jest prawie niemożliwe będziesz musiał zrobić osobne urządzenie. Urządzenia te obejmują następujące jednostki:

- Gnutik. Umożliwia wykonanie metalowych łuków zakrzywionych pod pewnym kątem.

- Ślimak. Takie urządzenie jest przeznaczone do gięcia prętów zbrojeniowych i profilowych w spiralę.

- Tornado. Narzędzie do gięcia pręta w spiralę wzdłuż osi.

- Fala. Urządzenie przeznaczone do gięcia pręta zbrojeniowego lub profilowego w element falisty.

- Dzwonić. Do robienia pierścionków i owali.

- Naciskać. Urządzenie do spłaszczania wyrobów metalowych.

- Młotek i kowadło. Bardzo przydatne uniwersalne narzędzia do naprawy wad.

Wszystkie jednostki zaprojektowane do wykonywania powyższych zadań mogą być ręczne lub elektryczne.

Aby ta ostatnia działała, potrzebujesz silnika elektrycznego i skrzyni biegów. Maszyny elektryczne, posiadające silnik i skrzynię biegów, wykonują pracę znacznie szybciej i ułatwiają życie pracownikom.

2 Jak zrobić maszynę do kucia na zimno w domu?

Wykonanie maszyny dowolnego z powyższych typów własnymi rękami w domu jest bardzo proste. Nie wymaga to żadnych skomplikowanych narzędzi ani kosztownych mechanizmów i materiałów. Wszystko, czego potrzebujesz do takiego urządzenia, znajdziesz w prawie każdym garażu.

2.1 Materiały i narzędzia

Bez względu na to, jakie urządzenie planujesz zrobić, będziesz potrzebować następujących materiałów:

- blacha o grubości 4-5 mm;

- pręty zbrojeniowe, pręty profilowe lub rura profilowana;

- stabilne łóżko;

- jeśli zamierzamy zrobić nie manualną, a elektryczną giętarkę, będziemy potrzebować wolnoobrotowego silnika i skrzyni biegów.

Aby zorganizować proces produkcji jednostki do kucia na zimno, musisz zaopatrzyć się w następujące narzędzia:

- szlifierka do cięcia elementy metalowe(w przypadku jego braku używamy metalowego pilnika);

- spawarka;

- kamień szmerglowy i papier ścierny;

- imadło i szczypce;

- papier, ołówek, marker;

- centymetr lub centymetr.

2.2 Maszyna ręczna „ślimak”

Elementy spiralne są najczęściej wykorzystywane przy tworzeniu „kutego” wnętrza. Więc zacznijmy się przyglądać proces produkcji z maszyny "ślimak".

Domowa jednostka elektryczna będzie wymagała, oprócz zwykłego zestawu części, użycia silnika i skrzyni biegów. Skrzynia biegów służy do zmniejszania prędkości obrotowej silnika. Ale o tym porozmawiamy później. W międzyczasie zastanów się krok po kroku, jak wykonać urządzenie ręczne.

Zauważamy również, że jedna maszyna może wytwarzać spirale o różnych średnicach, ale będzie to wymagało wyjmowanego ślimaka. Można to osiągnąć na dwa sposoby: zdejmowane koła z litego metalu ze spawaną wolutą lub jedno koło z wyjmowanymi częściami spirali.

Domowa aparatura do kucia na zimno jest gotowa. Możesz położyć pręt, naprawić go, oprzeć się o niego za pomocą beczki do gięcia i chodzić, aż uzyskasz pożądany produkt.

2.3 Zrób to sam maszyna do kucia na zimno 3 w 1 (wideo)

2.4 Elektryczny odpowiednik

Jedyna różnica polega na tym, że silnik przez reduktor musi obracać koło robocze. Bęben do gięcia jest przyspawany bezpośrednio do koła bez wpływu na skrzynię biegów. Poza tym zasada produkcji jednostki jest absolutnie identyczna, a skrzynia biegów z silnikiem elektrycznym tylko ją uzupełnia.

W tym artykule omówiono domowe maszyny i urządzenia do domowego warsztatu. Oto szczegółowe cechy najpopularniejszych i najbardziej potrzebnych narzędzi do majsterkowania, a także osprzętu do warsztatu lub garażu, technologie krok po kroku ich wytwarzanie i inne przydatne zalecenia na ten temat.

Wielu właścicieli domowych warsztatów własnymi rękami tworzy potrzebny im sprzęt.

Każdy właściciel garażu czy warsztatu w zależności od potrzeb sam dobiera sprzęt. Wielu z nich wie, jak powstają domowe maszyny i osprzęt do garaży, więc sobie radzą na własną rękę przy aranżacji lokalu, dostosowując dla siebie cechy techniczne konstrukcji.

Tak więc, tworząc metalowy stół ślusarski własnymi rękami, rysunki i wymiary produktu na nich można dostosować do parametrów pomieszczenia i innych warunków. Nawet mały domowy warsztat będzie musiał przeznaczyć wystarczająco dużo miejsca, aby pomieścić przynajmniej konstrukcję uniwersalnego składanego stołu warsztatowego i minimalny zestaw narzędzi. Wymagany obszar bo to jest co najmniej 3-5 m².

Pomocna rada! Lepiej wyposażyć warsztat w osobne pomieszczenie, aby hałas pracy domowej szlifierki do drewna i innych narzędzi nie przeszkadzał mieszkańcom. Pod umieszczeniem maszyn możesz wziąć garaż, którego powierzchnia wystarcza do wygodnej pracy i instalacji sprzętu.

Produkcja urządzeń do przechowywania narzędzi: półki, regały

W rzeczywistości bardzo trudno jest osiągnąć optymalne warunki pracy. Pożądane jest, aby wielkość pomieszczenia wynosiła co najmniej 6,5 m. Aby wyposażyć warsztat, można wykonać przedłużenie domu lub garażu. Ta decyzja będzie i tak najbardziej opłacalna.

Zanim zaprojektujesz rysunek składanego stołu warsztatowego własnymi rękami, który ma najbardziej ogólny projekt (dlatego w pierwszej kolejności brane są pod uwagę jego wymiary), warto zdecydować o kilku punktach:

- wskazać, jakie rodzaje pracy będą wykonywane w warsztacie;

- ustalić listę niezbędnych narzędzi i sprzętu.

Montując narzędzie na ścianie, możesz znacznie zaoszczędzić użyteczną przestrzeń w warsztacie. Idealnie nadają się do tego półki lub stojaki. Możesz z powodzeniem układać te konstrukcje, osiągając najbardziej racjonalne rozmieszczenie powierzchni.

Aby zaoszczędzić miejsce, możesz zaopatrzyć się w specjalne urządzenie do piły tarczowej własnymi rękami, wykonane na podstawie wiertło konwencjonalne. Taki uniwersalna maszyna może pełnić kilka funkcji jednocześnie, łącząc możliwości:

- Piła tarczowa;

- maszyna do mielenia;

- kamień szlifierski;

- maszyna do cięcia.

Stół roboczy można łączyć z imadłem do warsztat stolarski i uzupełnij go szufladami do przechowywania małych narzędzi.

Półki na narzędzia dla majsterkowiczów: popularne projekty

Konstrukcje metalowe są trwalsze i bardziej niezawodne, a konstrukcje drewniane są przystępne.

Istnieje kilka opcji racjonalnego przechowywania narzędzi:

- półki ścienne;

- stojaki na narzędzia zrób to sam;

- podwieszane półki sufitowe;

- Półki-osłony do zawieszania drobnych narzędzi.

Pomocna rada! Półka osłonowa jest bardzo wygodna do prac ślusarskich i stolarskich. Można na nim zamontować uchwyty na narzędzia lub haczyki, półeczki lub pojemniki na elementy złączne. Najlepiej zawiesić taką konstrukcję nad składanym stołem warsztatowym. Możesz nawet przynieść dodatkowe oświetlenie. Lepiej użyć do tego małej lampy.

Technologia produkcji półek narzędziowych „zrób to sam” (osłona):

- Z arkusza sklejki wycina się tarczę, na której zaznacza się miejsca, w których będą montowane półki.

- Za pomocą wyrzynarki wycina się półki z bocznymi ścianami. Długość tych boków powinna odpowiadać długości tarczy.

- Półki na narzędzia są montowane i mocowane na powierzchni osłony za pomocą długich wkrętów samogwintujących.

- Instalowane są haki. W tarczy wykonane są otwory, w których montuje się kołki. Muszą być wkręcone w specjalne haczyki wyposażone w gwinty. W pierwszej kolejności warto rozprowadzić całe narzędzie i wyznaczyć punkty, w których będzie wisieć.

- Na tylnej ścianie konstrukcji montuje się wsporniki lub ucha.

Pozostaje tylko zamocować osłonę półki na ścianie. Aby oczy nie ześlizgiwały się z kotew, zaleca się mocowanie ich specjalnymi podkładkami.

Wykonywanie warsztatu stolarskiego własnymi rękami: rysunki, filmy, technologia

Na rysunku stołu warsztatowego muszą znajdować się następujące dane:

- Powierzchnia robocza - do jej produkcji zaleca się zabranie deski o grubości 6 cm lub większej. Odpowiednie gatunki drewna takie jak dąb, grab czy buk. Dopuszcza się użycie kilku wąskich desek wstępnie obrobionych olejem schnącym.

- Na górnej okładce znajduje się projekt imadła „zrób to sam”, który również powinien znaleźć się na rysunku. Jeśli planowane jest zainstalowanie produktu o dużych rozmiarach, do jego produkcji lepiej jest zabrać drewno. Dozwolone jest wytwarzanie i późniejsza instalacja małego imadła metalowego do samodzielnego montażu wykonanego ze stali.

- Podpory stołu warsztatowego - mogą być wykonane z lipy lub sosny. Pomiędzy nimi konieczne jest nawiązanie połączenia podłużnego w postaci pasków. Zwiększy to stabilność stołu.

- Półki do przechowywania narzędzi - montowane pod stołem warsztatowym. Konstrukcje mogą być stałe lub chowane.

Pomocna rada! Parametr liniowy stołu warsztatowego może przekraczać 1 m. Zwiększony rozmiar konstrukcji można wykorzystać do zainstalowania dwóch imadeł stolarskich własnymi rękami.

Istnieje kilka modyfikacji stołów warsztatowych:

- mobilny;

- stacjonarny;

- składanie (uniwersalne).

Po zapoznaniu się z urządzeniem stolarskiego stołu warsztatowego możesz rozpocząć jego produkcję.

Technologia „zrób to sam” i rysunki warsztatu stolarskiego: jak zrobić prosty projekt

Technologia budowy krok po kroku:

- Aby wykonać pokrywę drewnianego stołu warsztatowego stolarskiego, będziesz musiał wziąć grube deski. Wielkość należy dobrać tak, aby w wyniku ich połączenia uzyskać ekran o parametrach 0,7x2 m (długość może być mniejsza niż 2 m). Jako łączniki należy stosować długie gwoździe, które należy wbijać od przodu i wyginać od wewnątrz.

- Możesz zakończyć okładkę mocując pręt o przekroju 50x50 mm wzdłuż jego dolnego obwodu.

- W zależności od wielkości stołu warsztatowego stolarskiego (jego pokrywy) znajdują się podpory pionowe. Do ich produkcji pobierany jest pasek (12x12x130 cm). Na tym etapie należy wziąć pod uwagę wysokość powierzchni roboczej, ponieważ powinna być wygodna. Górna granica podparcia powinna znajdować się na poziomie opuszczonych rąk. Następnie, ze względu na montaż osłony, do tego wskaźnika zostanie dodane około 8-10 cm.Oznaczenia do montażu prętów należy nałożyć na ziemię i te elementy należy wkopać na głębokość 0,2-0,35 m .

- Następnie wykonuje się zrób to sam montaż części ramy i pokrywy stołu warsztatowego wykonanego z drewna. Zainstalowane wsporniki należy łączyć parami. W tym celu stosuje się szerokie deski, mocowane na wysokości 0,2-0,4 m za pomocą długich wkrętów samogwintujących. Na końcach podpór mocuje się osłonę za pomocą tych samych łączników.

Notatka! Nie używaj gwoździ do mocowania pokrywy. W trakcie ich wbijania rama produktu może się poruszyć.

Technologia produkcji uniwersalnego drewnianego stołu warsztatowego własnymi rękami

Pomimo tego, że technologia tworzenia tego projektu jest pod wieloma względami podobna do poprzedniej wersji, do produkcji kompozytowego stołu warsztatowego stolarki wymagane będą rysunki z wymiarami. Ale w tym przypadku zamiast wkrętów samogwintujących stosuje się śruby.

Ponadto w składanym uniwersalnym stole warsztatowym własnymi rękami możesz zainstalować szuflady do przechowywania narzędzi.

Technologia produkcji składanych stołów warsztatowych „zrób to sam”:

- Podpory pionowe są instalowane w podobny sposób i są ze sobą połączone za pomocą zworek poziomych. Przed zamontowaniem zworek należy je wyżłobić pod nakrętki i podkładki. Aby to zrobić, lepiej użyć młotka i dłuta.

- Po ustawieniu zworek na wymaganym poziomie wykonuje się otwory przelotowe w poziomym pręcie i wsporniku zamontowanym pionowo. Tutaj zostanie wstawiona długa śruba. Na stronę, w której znajduje się rowek na łączniki, zakłada się nakrętkę i podkładkę, po czym element jest dobrze ściągnięty.

- Zworki poziome do części ramy domowego stolarskiego stołu warsztatowego będą wymagały 2 szt. na każdej z 4 stron. Potrzebujesz również kilku zworek do montażu pod powierzchnią roboczą (w środku). Elementy pod blatem przeznaczone są do: szuflady. Odległość między tymi zworami musi odpowiadać wymiarom pudełek.

- Śruby służą również do mocowania powierzchni roboczej. Na końcach podpór przygotowane są wnęki montażowe, a na blacie przygotowane są otwory na łączniki. Śruby montuje się tak, aby ich główki były cofnięte (o 1-2 mm).

Notatka! Rysunki składanego stołu warsztatowego nie są tak skomplikowane, jak mogłoby się wydawać. Zaletą projektu jest to, że każdą uszkodzoną część można łatwo wymienić na nową.

Projekt imadła stolarskiego „zrób to sam” do stołu warsztatowego

Zwykle stoły warsztatowe są wyposażone w imadło. Wielu właścicieli warsztatów garażowych wie, jak zrobić takie urządzenie własnymi rękami. Do wykonania domowej roboty będziesz potrzebować specjalnych ćwieków. Takie elementy złączne są sprzedawane w sklepach ze sprzętem.

Do pracy potrzebny będzie specjalny kołek śrubowy. Ta gwintowana część jest głównym aktywnym elementem konstrukcji. Minimalna średnica szpilki to 2 cm, długość cięcia to 15 cm, im dłuższa jest ta część, tym szersze można rozłożyć imadło. Jeśli te parametry wymiarowe zostaną uwzględnione na rysunkach imadła własnymi rękami, możesz uzyskać projekt o prawie 8 cm.

Szczęki narzędzia wykonane są z pary desek. Jedna część części zostanie naprawiona. Aby to zrobić, musisz wziąć sosnę. Druga część o wymiarach 2x1,8x50 cm przesunie się. W każdej z tych desek musisz zrobić otwór na śrubę. Za pomocą wiertła o średnicy 1 cm wykonuje się otwory na kołki jednocześnie we wszystkich deskach. Aby zapobiec przesuwaniu się otworów względem siebie, można je połączyć gwoździami.

Po wykonaniu wszystkich otworów wsuwa się w nie śrubę i wszystkie kołki wraz z podkładką i nakrętką.

Pomocna rada! Aby móc przetwarzać puste miejsca różne rozmiary, musisz przestawić ćwieki. Będziesz musiał zrobić kilka dodatkowych otworów w każdej z desek, znajdujących się w pobliżu zacisku śrubowego.

Dodatkowo możesz użyć poniższego materiału wideo, aby stworzyć imadło własnymi rękami.

Wykonywanie warsztatu ślusarskiego własnymi rękami: jak wykonać metalową konstrukcję

Do prac ślusarskich lepiej jest zrobić metalowy stół warsztatowy własnymi rękami, ponieważ drewniany stół warsztatowy nie nadaje się do tego. Chodzi o to, że drewno nie jest tak mocne. Ponadto podczas pracy z metalowymi wykrojami blat wykonany z tego materiału będzie stale ulegał uszkodzeniu i szybko stanie się bezużyteczny.

Na ogólny rysunek Zrób to sam warsztat ślusarski można podzielić na pięć głównych elementów projektu:

- Dla sztywności wzdłużnej produktu stosuje się belki poziome (3 szt.) o wymiarach 6x4 cm. Długość - nieco ponad 2 m.

- Belki stelażowe małogabarytowe (9 szt.) Wykonane z profilowanych rur o wymiarach 6x4 cm Służą do montażu części ramowej cokołów. W obszarze narożnym znajdują się przyspawane przekładki z taśm stalowych. Dzięki tym wszystkim elementom rama jest sztywna i bardzo wytrzymała.

- Belki regałowe (4 szt.) o długości 9-10 cm (przekrój 6x4 cm). Aby to zrobić, lepiej użyć metalowych rur profilowych o grubych ściankach (ponad 2 mm).

- Narożnik nr 50 (4 szt.), który będzie służył jako stojaki pionowe. Wysokość tych elementów wynosi 1,7-2 m. Tutaj zostaną dołączone narzędzia robocze.

Wymiary stołu ślusarskiego:

Pomocna rada! W celu wykonania wysokiej jakości szwów zaleca się stosowanie półautomatycznego urządzenia z dwutlenkiem węgla. Doświadczeni rzemieślnicy mogą korzystać ze spawarki impulsowej. W przypadku braku umiejętności posługiwania się tym narzędziem lepiej powierzyć pracę profesjonalistom.

Technologia produkcji stołu warsztatowego „zrób to sam”: jak złożyć

Wykonanie uniwersalnego stołu warsztatowego własnymi rękami zaczyna się od złożenia ramy. Aby to zrobić, weź kilka krótkich i kilka długich belek. Podczas procesu zgrzewania elementy te mogą ulegać skręcaniu.

Aby temu zapobiec, musisz:

- Rozłóż części na idealnie płaskiej płaszczyźnie.

- W miejscach węzłów dokowania (jest ich 4) belki są sczepiane metodą zgrzewania punktowego.

- Następnie wszystkie szwy spawalnicze są w pełni zakończone. Najpierw po jednej stronie ramy, potem na jej odwrocie.

Następnie mocowane są tylne ustawione pionowo zębatki oraz tylna belka (długa, jedna z trzech). Koniecznie sprawdź, jak równo są względem siebie ustawione. W przypadku odchyleń belki można ostrożnie wygiąć młotkiem. Na koniec pozostałe elementy regału montowane są w układzie pionowym, a także elementy zapewniające sztywność.

Gdy rama jest gotowa, można do niej przyspawać narożniki, mające na celu wzmocnienie konstrukcji. Blat wykonany jest z drewnianych desek. Muszą być najpierw zaimpregnowane płynem ognioodpornym. Następnie na wierzch kładzie się arkusz metalu.

Do elementów stojaka pionowego można przymocować osłonę ze sklejki na narzędzia. Ten sam materiał jest używany do szycia szafek. Do pudełek możesz użyć metalowych pudełek lub wykonać drewniane konstrukcje.

Możesz go użyć, aby bardziej szczegółowo zrozumieć technologię tworzenia stołu warsztatowego własnymi rękami, wideo, które jest zamieszczone poniżej:

Cechy tworzenia tokarki do drewna do domowego warsztatu

W technologii produkcji tokarki do drewna własnymi rękami rama zajmuje szczególne miejsce. Działanie innych części, a także stabilność całej konstrukcji, zależy bezpośrednio od tej części. Może to być metal lub drewno.

Pomocna rada! Do produkcji według standardowych rysunków tokarki do drewna własnymi rękami lepiej jest użyć silnika elektrycznego, który może osiągnąć prędkość 1500 obr./min. Optymalny wskaźnik mocy to 200-250 watów. Jeśli planujesz obrabiać duże przedmioty, możesz zwiększyć moc znamionową.

Aby stworzyć tokarkę do drewna własnymi rękami, możesz użyć starej, która nie jest już potrzebna. To narzędzie jest umieszczone na platformie ze sklejki o grubości 1,2 cm i rozmiarze 20x50 cm.Najpierw musisz zrobić w nim otwory na elementy złączne. Tutaj też zostaną zamontowane przystanki od barów. Są one niezbędne, aby nóż był w stanie ustalonym. Sam router jest mocowany dwoma gwoździami między zaciskami.

W rzeczywistości wykonanie kopii projektu domowej tokarki do drewna własnymi rękami jest dość łatwe - w sieci jest wystarczająco dużo materiałów wideo.

Przykład domowej tokarki do drewna zrób to sam

Do podstawy lepiej jest wziąć stalowy profil o grubych ścianach. Aby projekt był niezawodny, zaleca się użycie dwóch podpór. Na nich zostanie zainstalowane łóżko. Do mocowania części stosuje się połączenie typu rowkowego. Najpierw musisz wykonać platformy wsporcze przeznaczone do wrzecienników (tył i przód).

Lista części do tokarki do drewna (jak samodzielnie złożyć konstrukcję na podstawie tej listy, jest łatwa do zrozumienia):

- Element mocy - możesz użyć silnika elektrycznego ze starej pompy lub pralka.

- Wrzeciennik (tył) - odpowiednia jest głowica z wiertarki o dużej rezerwie mocy.

- Wrzeciennik (przód) - aby uporządkować tę część, lepiej kupić fabryczne wrzeciono wyposażone w 3-4 kołki. Umożliwia to przesunięcie obrabianego przedmiotu względem osi obrotu.

- Element nośny - stół do przecinarek może mieć absolutnie dowolną konfigurację, najważniejsze jest to, że zapewnia komfort podczas pracy.

- Koło pasowe - jest elementem łączącym wrzeciennik z wałami w silniku elektrycznym.

Notatka! Aby pracować z tym projektem, musisz kupić zestaw fabrycznych przecinaków. Jeśli masz odpowiednie narzędzie, możesz je wykonać samodzielnie, ale będziesz potrzebować stali narzędziowej.

Jako informacje pomocnicze możesz użyć filmu, który szczegółowo odzwierciedla ten proces, aby zmontować tokarkę do drewna własnymi rękami.

Drugi przykład tokarki do drewna zrób to sam

Alternatywnym rozwiązaniem byłoby wykonanie projektu najprostszej mini-tokarki do drewna własnymi rękami na podstawie wiertarki elektrycznej. Ten przykład technologii może być użyty jako test przed zbudowaniem poważniejszego narzędzia.

Ten typ maszyny nadaje się do obróbki wykrojów drewnianych. mały rozmiar. Materiał na łóżko może służyć jako drewniane pręty. Konik można zastąpić kombinacją wału zamontowanego na łożysku oporowym. Aby naprawić obrabiany przedmiot, musisz założyć odpowiednią dyszę na wiertarkę.

Ten projekt ma swoje wady, są one związane z:

- duże prawdopodobieństwo wystąpienia błędów we frezowaniu;

- niski poziom niezawodności;

- niemożność przetwarzania dużych drewnianych wykrojów.

Ale nie powinieneś odrzucać tej opcji, ponieważ jest to podstawa technologii tworzenia bardziej zaawansowanych i złożonych narzędzi tokarskich. Aby poprawnie obliczyć projekt, określ dla siebie niezbędne właściwości operacyjne i parametry techniczne.

Zasada wykonywania frezów do tokarki do drewna

Technologia w tym przypadku jest tylko skomplikowana właściwy wybór obrabianych przedmiotów, które muszą nie tylko posiadać twardość krawędzi skrawającej odpowiadającą wymaganiom, ale również być prawidłowo zamontowane w uchwycie - uchwycie.

Notatka! W przypadku braku stali narzędziowej można sobie poradzić za pomocą improwizowanych środków. Po zakończeniu wstępnego etapu przygotowania materiał jest dalej utwardzany.

- Pręty stały się zbrojeniem - lepiej zastosować opcje, które mają fabryczne wymiary początkowe i kwadratowy kształt przekroju.

- Pilniki lub tarniki - wystarczą zużyte przedmioty, ale nie wolno używać materiału z głębokimi wiórami lub pęknięciami.

- Sprężyny samochodowe - przed użyciem tych półfabrykatów będą musiały zostać ustawione pod kątem, co nie każdy może zrobić. W tym celu przydatna jest spawarka. Wystarczy autogen.

Toczenie: A - z półokrągłym ostrzem do toczenia zgrubnego; B - z prostym ostrzem do precyzyjnego toczenia; B - w kształcie; G - maszyna przez przejście

Toczenie: A - z półokrągłym ostrzem do toczenia zgrubnego; B - z prostym ostrzem do precyzyjnego toczenia; B - w kształcie; G - maszyna przez przejście

Na maszynie istnieje możliwość przewidzenia możliwości wymiany frezów. W tym celu wykonuje się specjalną modyfikację obudowy z niezbędnymi częściami montażowymi. Elementy te muszą być wystarczająco mocne, aby wytrzymać obciążenia podczas pracy i jednocześnie zachować pierwotne położenie części krawędziowej.

Kiedy nóż jest wykonany, jest naostrzony i pionierski nowatorski utwardzony. Po rozgrzaniu się części tnącej należy zanurzyć nóż w oleju silnikowym. Dzięki technologii wolnego hartowania można maksymalnie utwardzić powierzchnię produktu. W takim przypadku podgrzany kęs powinien ostygnąć w trybie naturalnym.

Ostrzałki do noży „zrób to sam”: rysunki i zalecenia

Aby zrobić ostrzałkę z silnika z pralki własnymi rękami, możesz ograniczyć się do silnika ze starego radzieckiego projektu, na przykład CMP-1.5 lub Riga-17. Wystarczy moc 200 watów, chociaż możesz zwiększyć tę liczbę do 400 watów, wybierając inną opcję silnika.

Lista części potrzebnych do szlifierki do samodzielnego montażu obejmuje:

- rura (do wyrzeźbienia kołnierza);

- nakrętka do mocowania kamienia na kole pasowym;

- metal do produkcji osłony ochronnej na ostrzałkę własnymi rękami (grubość 2, -2,5 mm);

- kamień szlifierski;

- przewód do kabla elektrycznego z wtyczką;

- urządzenie rozruchowe;

- narożnik wykonany z metalu lub drążek z drewna (do łóżka).

Średnica kołnierza musi odpowiadać wymiarom piasty na silniku. Dodatkowo na tę część zostanie postawiony kamień szlifierski. Z jednej strony ten element jest rzeźbiony. Wcięcie powinno być równe grubości koła pomnożonej przez 2. Gwint nakłada się za pomocą kranu. Z drugiej strony kołnierz musi być dociśnięty do wału silnika przez podgrzanie. Mocowanie odbywa się za pomocą śrub lub spawania.

Pomocna rada! Gwint powinien przebiegać w kierunku przeciwnym do kierunku, w którym wykonywane są ruchy obrotowe silnika. W przeciwnym razie nakrętka mocująca koło odwinie się.

Uzwojenie robocze silnika jest podłączone do kabla. Ma rezystancję 12 omów, którą można obliczyć za pomocą multimetru. Uzwojenie początkowe dla ostrzałki do noży „zrób to sam” będzie miało 30 omów. Następnie łóżko jest pościelone. Zaleca się zabranie dla niej metalowego narożnika.

Niektórzy ludzie potrzebują ostrzałki do łańcucha piły łańcuchowej. Możesz wykonać taki projekt własnymi rękami z łóżka z 3 podporami, dwoma wrzecionami, silnikiem krokowym (2 kW) i rurami używanymi jako uchwyty.

Instrukcje tworzenia stacjonarnej piły tarczowej własnymi rękami

Stworzenie stołu do ręcznej piły tarczowej własnymi rękami jest najważniejszym krokiem w tworzeniu maszyny, ponieważ ten projekt pomieści główne części sprzętu w postaci:

- jednostka mocy;

- blok kontrolny;

- element tnący;

- inne komponenty.

Rama podstawy na stole do narzędzi ręcznych działa jak samodzielna prowadnica piły tarczowej. Kontroluje kierunek, w którym wykonuje się cięcie i mocuje obrabiany przedmiot.

Tartak to modyfikacja piły tarczowej. Jedyna różnica polega na tym, że płyta jest umieszczona na dole. Funkcja łóżka „zrób to sam” jest przypisana do projektu stołu do piły tarczowej. Zainstalowano tutaj również jednostkę napędową, blok, dysk mocujący i system sterowania.

Na etapie projektowania piły tarczowej własnymi rysunkami należy wziąć pod uwagę kilka czynników:

- Głębokość na jaką będzie cięty materiał - wskaźnik zależny od geometrii dysku.

- Poziom mocy silnika elektrycznego - wystarczy określony wskaźnik 800 watów.

- Miejsce montażu układu sterowania - sterowanie powinno znajdować się jak najdalej od dysku.

- Prędkość obrotowa - minimalna dopuszczalna prędkość to 1600 obr/min, w przeciwnym razie kolor zmieni się podczas procesu cięcia.

Pomocna rada! Jeśli tabela jest wykonana pod wersja ręczna narzędzia, zaleca się wykonanie metalowego blatu. Blacha powinna być wyposażona u podstawy w usztywnienia.

Jak zrobić piłę tarczową z szlifierki własnymi rękami

Najpierw wykonany jest blat materiał arkuszowy. Oznakowanie jest do niego nanoszone zgodnie z rozmiarem zestawu narzędzi. Zgodnie z tym znacznikiem wykonuje się wycięcia do instalacji piły.

- Instalowanie ogranicznika równoległego do piły tarczowej własnymi rękami, wykonanej z drewnianej listwy. Element mocowany na blacie.

- Rowek dla podkreślenia – te elementy powstają na blacie poprzez frezowanie.

- Montaż linijki do pomiarów – obszar montażowy znajduje się na przedniej krawędzi elementu tnącego. Linijka posłuży do kontrolowania parametrów wymiarowych półfabrykatów.

- Montaż zacisków jest dodatkowym elementem do mocowania przedmiotu obrabianego.

Do piły tarczowej zrób to sam potrzebujesz nóg. Montuje się je z uwzględnieniem wymiarów blatu wykonanego z drewnianych belek o przekroju 4x4 cm.Użytkowanie jest dozwolone. Aby zapewnić dodatkową stabilność, pomiędzy podporami należy zamontować usztywnienia. Jednostka sterująca znajduje się obok miejsca pracy. Nie odmawiaj instalacji RCD i urządzeń chroniących silnik przed przeciążeniami.

Technologia tworzenia maszyny do cięcia drewna

Technologia produkcji domowej maszyny do cięcia:

- Wycinanie części z narożnika do montażu ramy (wymiar całkowity - 120x40x60 cm).

- Montaż ramy przez spawanie.

- Mocowanie kanału (prowadnicy) przez spawanie.

- Montaż stojaków pionowych (2 szt.) na kanale (połączenie śrubowe).

- Montaż ramy z rur do montażu silnika elektrycznego i wału na wymaganym nachyleniu (45x60 cm).

- Montaż płyty z silnikiem z tyłu ramy.

- Wykonanie wału w komplecie z kołnierzami, podporami i kołem pasowym (wysokość występu kołnierza - 3,2 cm).

- Montaż podpór, łożysk i kół pasowych na wale. Łożyska mocowane są na ramie górnej we wgłębieniach wykonanych w płycie.

- Montaż puszki z obwodem elektrycznym na dolnej części ramy.

- Montaż szybu w przestrzeni między regałami. Średnica - 1,2 cm Na wał należy założyć tuleję z minimalnym możliwym prześwitem, aby te elementy się ślizgały.

- Przyspawanie wahacza wykonanego z kanału (80 cm) do tulei. Wielkość ramion bujaka powinna mieścić się w proporcji 1:3. Od zewnątrz konieczne jest naprawienie sprężyn.

Pomocna rada! Eksperci radzą używać silnik asynchroniczny. Taki silnik nie jest szczególnie wymagający. W przypadku sieci z 3 fazami wymagany jest silnik o mocy 1,5-3 kW, w przypadku sieci jednofazowych liczba ta musi zostać zwiększona o jedną trzecią. Będziesz musiał połączyć z kondensatorem.

Pozostaje zamontować silnik na krótkim ramieniu wahacza. Na długim ramieniu umieszczony jest element tnący. Wał i silnik są połączone napędem pasowym. Do blatu możesz użyć blachy, struganej deski.

Montaż wiertarki własnymi rękami: wideo, jak wykonać projekt, zalecenia

dobry rysunek Wiertarka z wiertarki własnymi rękami - główny warunek zdobycia niezbędne narzędzie. Aby stworzyć taką maszynę, nie trzeba używać specjalnych materiałów i kupować dodatkowych komponentów.

Komponenty do zaprojektowania domowej wiertarki własnymi rękami:

- Podstawę łóżka);

- mechanizm obrotowy (wiertło);

- urządzenie zasilające;

- pionowo umieszczony stojak do mocowania wiertła.

W opanowaniu technologii wytwarzania wiertarki z wiertarki własnymi rękami materiał wideo może być nieocenioną pomocą.

Przewodnik po tworzeniu wiertarki własnymi rękami (jak wykonać najprostszy projekt):

- W przypadku stojaka lepiej jest użyć DPS, aby część okazała się masywna lub płyta meblowa o grubości większej niż 20 mm. To zneutralizuje efekt wibracji narzędzia. Dopuszcza się użycie podstawy ze starego mikroskopu lub powiększalnika fotograficznego.

- Dokładność wiertarki z wiertarki zrób to sam zależy od prowadnic (2 szt.). Służą jako podstawa do przesuwania bloku, na którym znajduje się wiertło. Do produkcji prowadnic najlepiej jest wziąć taśmy stalowe. Następnie zostaną bezpiecznie przykręcone do stojaka za pomocą śrub.

- Do bloku musisz wziąć stalowe zaciski, dzięki którym mechanizm obrotowy zostanie bezpiecznie przymocowany do tej części.

W przypadku mini-wiertarki do samodzielnego wiercenia wymagany jest obrotowy mechanizm posuwu narzędzia. Klasyczny schemat projektowy obejmuje użycie sprężyny i dźwigni. Sprężyna jest zamocowana między blokiem a zębatką.

Istnieje wiele urządzeń do samodzielnego wykonania, materiały wideo pomogą ci zrozumieć ten temat.

Cechy frezarek CNC do samodzielnego montażu

Oprogramowanie jest uważane za ważny element w routerze CNC do samodzielnego montażu. Konwencjonalne rysunki projektowe podlegające temu warunkowi powinny zawierać: dodatkowe elementy pod tym:

- port LPT;

- Blok CNC.

Pomocna rada! Do samodzielnego kopiowania — frezarka do drewna lub metalu można użyć wózków należących do starej drukarki. W oparciu o te części można stworzyć mechanizm, który pozwoli nożowi poruszać się w dwóch płaszczyznach.

Montaż frezarki do drewna do domowego warsztatu

W pierwszym etapie sporządzane są rysunki zrób to sam dla frezarki do drewna, które zawierają informacje o rozmieszczeniu wszystkich elementów konstrukcyjnych, ich wymiarach, a także metodach mocowania.

Następnie rama nośna jest montowana z rur wstępnie pociętych na części wymagany rozmiar. Do klejenia musisz użyć spawarki. Następnie przeprowadzana jest kontrola wymiarowa, aby przystąpić do produkcji powierzchni roboczej.

Musisz działać w ramach następującego schematu:

- Znakowanie nakłada się na płytę i wycina z niej blat.

- Jeśli frez będzie ustawiony pionowo, należy wykonać dla niego wycięcie w płycie.

- Wrzeciono jest zamontowane i silnik elektryczny. W takim przypadku wrzeciono nie powinno wychodzić poza płaszczyznę powierzchni roboczej.

- Zainstalowana jest listwa graniczna.

Pamiętaj, aby przetestować maszynę przed pracą. Dołączony router nie powinien zbyt mocno wibrować. Aby zrekompensować to niedociągnięcie, zaleca się dodatkowo zainstalowanie usztywnień.

Montaż frezarki do metalu własnymi rękami

Instrukcje krok po kroku dotyczące wykonania domowej frezarki do metalu:

- Kolumna i łoże wykonane są z metalowego kanału. Rezultatem powinna być konstrukcja w kształcie litery U, w której podstawa narzędzia działa jak dolna poprzeczka.

- Prowadnice są wykonane z rogu. Materiał musi być zeszlifowany i przykręcony do kolumny.

- Od rura profilowana z przekrój kwadratowy wykonane są prowadnice do konsoli. Tutaj musisz włożyć szpilki z wkręcanymi gwintami. Konsola zostanie przesunięta za pomocą podnośnika samochodowego w kształcie rombu na wysokość 10 cm, przy czym możliwości amplitudy na bok to 13 cm, a blat może przesunąć się w granicach 9 cm.

- Powierzchnia robocza jest wycinana z arkusza sklejki i mocowana śrubą. Główki łączników należy zatopić.

- Na powierzchni roboczej zamontowane jest imadło, wykonane z rury o przekroju kwadratowym i metalowym narożniku, zespawanych ze sobą. Lepiej jest użyć gwintowanego kołka jako półfabrykatu elementu mocującego.

Notatka! Lepiej jest zamocować element obrotowy w ramie tak, aby trzpień był skierowany w dół. Do mocowania konieczne jest wcześniejsze spawanie zworek, potrzebne będą śruby i nakrętki.

Następnie należy przymocować stożek (Morse 2) do wrzeciona i zainstalować na nim tuleję zaciskową lub uchwyt wiertarski.

Cechy wykonania grubiarki własnymi rękami

Rysunki grubościówki „zrób to sam” o złożonej konstrukcji wymagają użycia drogich komponentów:

- łożyska o podwyższonej odporności na zużycie;

- blachy stalowe walcowane;

- koła zębate;

- koła pasowe;

- mocny silnik elektryczny.

W rezultacie znacznie wzrasta koszt wykonania domowego miernika grubości. Z tego powodu wielu próbuje ograniczyć się do najprostszego projektu.

Instrukcja domowej grubiarki do drewna:

| Element konstrukcyjny | Dane |

| łóżko | Ramki (2 szt.), wykonane metodą spawania na podstawie narożnika (4-5 cm). Ramy połączone są kołkami (szlifowanymi 6-stronnie - 3,2 cm). |

| iglica | Wałki gumowe typu wyciskają z pralki. Obrabiane są na wymiar łożysk i nasadzane na oś o średnicy 2 cm, która działa dzięki obrotowym ruchom ręcznym. |

| Stół | Deska polerowana mocowana jest do ramy za pomocą połączenia śrubowego, łby muszą być wpuszczone. Deski należy posmarować olejem (już używane). |

| Silnik | na 3 fazy, moc - 5,5 kW, prędkość obrotowa - 5000 obr/min. |

| Pokrywa ochronna | Wykonany z blachy (6 mm) nakładany na narożnik ramy (20 mm). |

Montaż grubościomierza z strugarki elektrycznej własnymi rękami

Aby stworzyć domową grubiarkę, musisz umieścić strugarkę na pręcie, przymocować ją za pomocą urządzenia takiego jak zaciski, nie zapominając o pozostawieniu szczeliny.

Notatka! Wielkość szczeliny ustala się biorąc pod uwagę grubość obrabianego przedmiotu na maszynie.

Schemat wykonania miernika grubości z strugarki własnymi rękami jest bardzo prosty:

- belka nośna jest zamocowana na wygodnej powierzchni;

- wymagany rozmiar szczeliny wybiera się, dodając warstwy sklejki;

- na uzyskanej podstawie mocuje się za pomocą zacisków konstrukcję grubościomierza z strugarki elektrycznej.

Dwa zaciski trzymają podstawę na stole, pozostałe dwa trzymają strugarkę. Po upewnieniu się, że ten uchwyt jest niezawodny, możesz zacząć korzystać z narzędzia.

Schemat tworzenia szlifierki do drewna własnymi rękami

- Optymalna szerokość taśmy szlifierskiej to 20 cm.

- Płótno ścierne taśmy jest cięte na paski.

- Naklejka taśmy ściernej wykonywana jest od końca do końca.

- Aby wzmocnić szew, musisz umieścić gęsty materiał pod dnem.

- Nie zaleca się używania kleju niskiej jakości, ponieważ spowoduje to rozerwanie materiału wzdłuż szwu.

- Średnica rolki taśmy w środku powinna być o 2-3 mm szersza niż na krawędziach.

- Aby taśma nie ślizgała się, zaleca się nawijanie jej cienką gumą (koło rowerowe).

Kalibratory - szlifierki do drewna należą do grupy konstrukcji bębnowych. Ta kategoria jest szeroka i obejmuje wiele rodzajów sprzętu.

Do produkcji szlifierki bębnowej do drewna własnymi rękami możesz wybrać następujące projekty:

- szlifowanie powierzchni - przedmiot obrabiany jest obrabiany w tej samej płaszczyźnie;

- planetarny - z jego pomocą na obrabianym przedmiocie powstaje płaska płaszczyzna;

- szlifowanie na okrągło - z jego pomocą obrabiane są cylindryczne przedmioty.

Z poniższego filmu dowiesz się, jak zrobić maszynę do szlifowania własnymi rękami.

Zasady działania strugarki do drewna zrób to sam

W projektach własnoręcznie wykonanej strugarki bardzo ważne jest prawidłowe ustawienie ustawienia sprzętu tak, aby błędy nie przekraczały dopuszczalnych wartości:

- prostopadle - maksymalnie 0,1 mm / cm;

- samolot - 0,15mm/m.

Możesz zapoznać się z technologią wykonywania stolarki własnymi rękami, korzystając z wideo.

Jeśli podczas pracy na obrabianej powierzchni pojawi się efekt mchów lub przypalenia, oznacza to, że elementy tnące stały się matowe. Aby obróbka części o wymiarach mniejszych niż 3x40 cm była wygodniejsza, należy je przytrzymywać za pomocą popychaczy.

Zakrzywiona powierzchnia przedmiotu obrabianego po zakończeniu obróbki wskazuje, że naruszono prawidłowe umieszczenie noży i powierzchni roboczej. Te elementy trzeba ponownie ustawić.

Wszystkie te maszyny mogą być przydatne do domowych napraw lub podstawowych napraw. Dlatego przyda się ich obecność w domowym warsztacie. Niezależnie od wyposażenia warsztatu, wszystkie maszyny wymagają ostrożnego i uważnego podejścia. Podczas pracy nigdy nie zapominaj o bezpieczeństwie.

Sprzęt „Ślimak” do kucia na zimno jest niezbędnym narzędziem ręcznym dla każdego rzemieślnika, który zajmuje się produkcją wyrobów kutych bez podgrzewania metalu. „Ślimak” przeznaczony jest do gięcia pręta metalowego podczas kucia metalu na zimno. Wykonanie „ślimaka” do kucia na zimno własnymi rękami nie jest takie trudne.

Za pomocą domowych maszyn do kucia na zimno można wykonać wiele ażurowych wyrobów metalowych. Kute ogrodzenia, płoty, bramy, furtki, balustrady, ławki zachwycają ciekawymi konturami, zaokrąglonymi gładkimi liniami. To zakrzywione formy wyrobów kutych wykonywane są za pomocą „ślimaka” – maszyny do kucia metalu na zimno.

Produkcja oprzyrządowania „ślimakowego” odbywa się w kilku etapach.

W następnym filmie możesz zobaczyć, jak rzemieślnik własnoręcznie wykonał domowego „ślimaka”, a także jak i jakie wykroje można wykonać na takim sprzęcie do kucia na zimno.

Ten film zawiera inny ciekawy widok domowy „ślimak”, na którym wygodnie jest zginać odkuwki w loki i spirale. Według mistrza „na tej maszynie wszystko jest wygodniejsze i łatwiejsze”.

Poniższy film zawiera rysunek i opis urządzenia ślimakowego oraz niezbędne materiały do produkcji łóżka i wzorów do produkcji kutych loków.

Materiał prześlemy do Ciebie e-mailem

Jeśli zmontujesz domowy tokarka do metalu własnymi rękami, możesz otrzymać do swojej dyspozycji funkcjonalny sprzęt do obróbki metalu bez dodatkowych kosztów. Dla obiektywizmu rozważ nie tylko proces montażu, ale także aktualne oferty rynek wyrobów gotowych. Poniższe informacje pomogą Ci dokonać właściwego analiza porównawcza biorąc pod uwagę możliwości finansowe, umiejętności zawodowe i inne cechy osobiste.

Wysokiej jakości domowe produkty w niczym nie ustępują fabrycznemu odpowiednikowi

Co możesz zrobić z domowej roboty tokarką do metalu własnymi rękami

Aby wybrać wymaganą dokładność ruchu zacisku, zmień skok gwintu śruby pociągowej. Jest pokrojony w paski maszyna do cięcia śrub. Aby wzmocnić konstrukcję, połączenia wykonuje się za pomocą spawania. Skrzynie wrzeciennika są tworzone z kanału (nr 12/14).

Jak wybrać odpowiedni silnik do swojej tokarki?

Przedstawiony powyżej projekt jest przeznaczony do zastosowania jednostki napędowej o mocy 450-600 W przy maksymalnej prędkości wału roboczego 2500-3500 obr/min.

Takie rozwiązania są całkiem odpowiednie, jeśli wybierzesz działający silnik o wystarczającej mocy.

Aby się nie pomylić, możesz przestudiować przykłady fabrycznych maszyn do metalu, udanych domowych produktów. Na podstawie takiego minibadania łatwo wywnioskować następujące proporcje: do obróbki części o średnicy 8–12 cm i długości 60–80 cm stosuje się silniki elektryczne o mocy 600–800 W. pasować modele standardowe typ asynchroniczny z chłodzeniem powietrzem. Nie zaleca się modyfikacji kolektora. Gwałtownie zwiększają prędkość wraz ze spadkiem obciążenia wału, co będzie niebezpieczne. Aby zapobiec takim sytuacjom, będziesz musiał użyć skrzyni biegów, co skomplikuje projekt.

Należy podkreślić jedną zaletę napędu pasowego. Zapobiega bezpośredniemu działaniu mechanicznemu narzędzia na wał w kierunku poprzecznym. Wydłuża to żywotność łożysk podporowych.

Punkt widzenia eksperta

Wiktor Isakin

Specjalista w doborze narzędzi dla sieci detalicznej „220 Volt”

Zadać pytanie„Silniki prądu stałego są duże. Ale można je podłączyć według stosunkowo prostego schematu, który zapewni płynną kontrolę prędkości.

Kolejność montażu

Algorytm ten wyjaśnia kolejność działań podczas pracy z powyższymi rysunkami. Korzystanie z innej dokumentacji projektowej oznacza wprowadzenie odpowiednich zmian w procesie montażu.

Zaczynając od przedniego wrzeciennika. Zainstaluj w nim wrzeciono. Następnie cały zespół za pomocą śrub łączy się z rurą biegnącą. Wstępnie gwinty są nacinane na częściach mocujących. Podczas wykonywania tej operacji wyrównanie części jest dokładnie kontrolowane.

W następnym etapie z kanałów montowana jest rama mocy. Po wykonaniu ramy montowany jest na niej wrzeciennik. Tutaj również musisz dokładnie kontrolować równoległość rury jezdnej i długich części ramy. Zaznacz dokładnie. Otwory wierci się sekwencyjnie z dodatkowym otworem rozwiertaka, sprawdzając każdy punkt mocowania. Jeden lub dwa błędy nie wpłyną nadmiernie na wytrzymałość kanału, dlatego w razie potrzeby lepiej wykonać nowy precyzyjny otwór w innym miejscu.

Notatka! Nie zapomnij zainstalować podkładek ze stali sprężynowej, które zapewniają niezawodność połączeń śrubowych w warunkach wysokich wibracji.

Podczas montażu tego zespołu należy zwrócić szczególną uwagę na dokładność umieszczenia osi środkowych wrzeciona (1) i tulei (2). W przypadku popełnienia błędu, podczas obróbki detali zostaną uzyskane powierzchnie stożkowe zamiast cylindrycznych. Sprawdź również równoległość tych elementów rury biegnącej. Wspornik (3) zapobiega obracaniu się konika. Do regulacji wysokości można zastosować stalowe dystanse.

Części zacisku są instalowane sekwencyjnie zgodnie ze schematem rysunku montażowego. Tutaj nie jest potrzebna szczególnie wysoka dokładność, ponieważ zapewniono liczne regulacje. Jeśli spodziewane jest intensywne użytkowanie, podziel poszczególne zespoły, aby części zużywające się można było wymienić bez dodatkowych kosztów.

Na ostatnim etapie instalowany jest silnik elektryczny podłączony do sieci zgodnie z wybranym schematem. W praktyce sprawdzają funkcjonalność tokarki do metalu własnymi rękami. Dla ulepszenia wygląd zewnętrzny i ochrona antykorozyjna, niektóre części są pokryte podkładem i farbą.

Jak zrobić tokarkę z wiertarki własnymi rękami

W przypadku tworzyw sztucznych i innych miękkich materiałów wystarczy moc typowego elektronarzędzia domowego użytku. Ten przykład pokazuje, jak zrobić funkcjonalną maszynę własnymi rękami w 15-20 minut. Za pomocą najnowszych zdjęć w tabeli opisano tworzenie ulepszonego projektu:

| Zdjęcie | Kolejność montażu z zaleceniami autora |

|---|---|

| Jako podstawę wykorzystano seryjne wiertło. Zakłada się przetwarzanie raczej niewielkich preparatów. W tym przypadku do łóżka wybiera się arkusz sklejki, który jest zamocowany na stole. Każda inna wystarczająco mocna i równa podstawa wystarczy. |

| Konieczne jest bezpieczne zamocowanie elektronarzędzia w dogodnej pozycji, aby nie zepsuć go podczas pracy. Problem ten można rozwiązać za pomocą korpusu pomocniczego. Wykonany jest z grubej sklejki (20 mm), z uwzględnieniem odpowiednich gabarytów. |

| Oddzielne części konstrukcji są mocowane za pomocą wkrętów samogwintujących. W przedniej części zamontowano element z wycięciem w kształcie figury. To gniazdo ma kształt i wymiary odpowiednie do montażu wystającej części korpusu wiertła (oznaczonej strzałkami). |

| Podstawa jest przykręcona do blatu w właściwe miejsce. Wewnątrz zainstalowane są elektronarzędzia. Do sztywnego mocowania stosuje się zacisk. Jako drążek nośny w pobliżu zamocowana jest drewniana płyta. |

| Nóż może być wykonany ze starego pilnika. Do obróbki tego przedmiotu nadaje się standardowa szlifierka. |

| Do wkładu wkładany jest mocny stalowy pręt. Przykręca się do niego kawałek drewna. |

| Następnie sprawdź wydajność maszyny. |

| Jeśli frez usuwa niewielką grubość przy każdym przejściu, możliwa będzie obróbka przedmiotów z dość twardych materiałów. Wykończenie powierzchni stworzony przy użyciu papieru ściernego. |

| Do obróbki większych detali można stworzyć maszynę z wrzeciennikiem i konikiem. Zdjęcie przedstawia główne elementy konstrukcji. Elektronarzędzie jest bezpiecznie zamocowane, ale w razie potrzeby można je wyjąć w celu użycia zgodnie z przeznaczeniem. |

| Tutaj montowana jest podpora z metalową wkładką (chwytem), która pomaga w dokładnym i dokładnym przesuwaniu noża. |

Wideo: tokarka w 15 minut

Funkcje tworzenia tokarki do metalu własnymi rękami

W poprzednim rozdziale omówiono najprostsze projekty, które pomogą Ci wykonać tokarkę z wiertarki przy użyciu niedrogich improwizowanych materiałów. W niektórych przypadkach nawet szczegółowe rysunki nie będą potrzebne. Takie podejście jest wystarczające podczas pracy z drewnianymi półfabrykatami, gdy nie jest potrzebna wysoka dokładność.

Powiązany artykuł:

Ale to nie zadziała, jeśli musisz stworzyć tokarkę do metalu własnymi rękami. Film pokazuje nie tylko potencjał wysokiej jakości sprzętu w tej kategorii, ale także zadania rozwiązane przez autora projektu:

Jak samodzielnie ulepszyć tokarkę?

Omówione powyżej rysunki są projektem sprawdzonym w czasie. Z ich pomocą możesz własnymi rękami wykonać funkcjonalną mini tokarkę do metalu. Ale niektóre nowoczesne ulepszenia będą odpowiednie:

- Napęd pasowy powinien być osłonięty obudową, aby zapobiec potencjalnemu niebezpieczeństwu.

- W celu awaryjnego wyłączenia zasilania w widocznym miejscu (w bliskiej odległości) zainstalowany jest specjalny przycisk.

- Zamiast rusztu zastosowano ekran ochronny wykonany z przezroczystego polimeru.

- Żarówka zostaje zamieniona na ekonomiczną, odporną mechanicznie lampę LED.

- W obwodzie zasilającym silnika elektrycznego zainstalowane są automaty (czujniki, bezpieczniki), które zapobiegają przegrzaniu i innym awariom.

- Rama osadzona jest na podkładkach tłumiących, redukujących poziom hałasu i wibracji.

- Uchwyt napędowy został zmieniony na wygodniejszą wersję trzyszczękową, która automatycznie centruje obrabiany przedmiot podczas procesu mocowania.

- Mocowanie w uchwycie ściernicy rozszerza możliwości obróbki.

Notatka! Aby stworzyć wysokiej jakości frezarkę własnymi rękami do metalu, musisz zastosować inne rozwiązania projektowe.

Funkcje pracy na tokarkach domowych

Opanowanie obróbki metalu to temat na osobny artykuł. Aby uzyskać pożądany rezultat, należy wziąć pod uwagę lepkość i kruchość, inne cechy metalu i krawędzie robocze. Technologia jest zoptymalizowana z uwzględnieniem prędkości obrotowej przedmiotu obrabianego, reżimu temperaturowego.

Film z tokarek do metalu (porady doświadczonego rzemieślnika):

Środki ostrożności podczas pracy z domową tokarką i właściwa pielęgnacja

Po montażu należy upewnić się, że nie ma żadnych usterek przed podłączeniem do sieci. Sprawdź swobodny obrót wrzeciona, brak opóźnień w działaniu mechanizmów napędowych i obcy hałas. Dokładność jest dokładnie kontrolowana. Konieczne jest, aby parametry sieci energetycznej odpowiadały potrzebom zasilacza w trybie największego poboru mocy, gdy jest włączony.

Przed rozpoczęciem pracy upewnij się, że obecność (sprawność) osłon ochronnych, obudów. Nowe narzędzie jest instalowane z zatrzymanym silnikiem za pomocą wszystkich standardowych elementów złącznych. Obserwuj tryby obróbki odpowiadające parametrom frezów i obrabianego przedmiotu.

Po zakończeniu prac roboczych odpady są usuwane. Terminowo wykonuj smarowanie i inne prace przewidziane w przepisach dotyczących konserwacji.

Rynek tokarek do metalu oferuje: odmiany, ceny, wyposażenie dodatkowe

| Model marki | Długość* Szerokość* Wzrost, cm / Waga, kg | Pobór mocy, W | Cena £, pocierać. | Uwagi |

|---|---|---|---|---|

Odrzutowiec/ BD-3 | 50*30*39/ 16 | 260 | 31500− 33400 | Miniaturowa tokarka do metalu do domowego warsztatu. Uchwyt trójszczękowy (50 mm). Średnica toczenia - do 100 mm. Opcjonalne wyposażenie z posuwem wzdłużnym. |

Korweta/401 | 75*33*31/ 36 | 500 | 45000− 48200 | Maksymalna prędkość obrotowa wrzeciona (1100/2500 obr./min). Wymiary obrabianego przedmiotu: do 180*300 mm. |

Proxxon/ FD 150/E | 36*15*15/ 4,5 | 100 | 43800− 46100 | Prędkość obrotowa wrzeciona (800-2800/1500-5000 obr./min). Wymiary obrabianego przedmiotu: do 33*150 mm. |

JET/ BD-7 | 87*30*29/ 44 | 590 | 55200− 57600 | Półprofesjonalna tokarka do metalu. Płynna regulacja prędkości wrzeciona (100-3000 obr/min). Gwintowanie kół zębatych w standardzie. |

Kraton/ MML-01 | 69,5*31*30,5/ 38 | 500 | 51300− 54600 | Prędkość obrotowa wrzeciona - od 50 do 2500 obr./min. |