Calcolo della pressione del liquido nella tubazione. Il calcolo idraulico delle tubazioni può essere eseguito da solo

introduzione

Traguardi e obbiettivi tesina

1. Calcolo della condotta

1.1 Ricerca

1.2 Calcoli

1.2.1 Determinazione di velocità e velocità

1.2.2 Determinazione delle prevalenze statiche e di velocità

1.2.3 Calcolo della perdita di carico

1.2.4 Determinazione della prevalenza richiesta

2. Selezione della pompa

3. Regolazione della pompa

4. Calcolo dell'altezza di aspirazione ammissibile

Le condutture tecnologiche sono chiamate tali condutture imprese industriali, attraverso il quale vengono trasportate miscele, intermedi e prodotti finiti, reagenti esauriti, acqua, carburante e altri materiali, garantendo lo svolgimento del processo tecnologico.

Con l'aiuto delle condutture tecnologiche nelle imprese chimiche, i prodotti vengono spostati sia tra i singoli dispositivi all'interno della stessa officina o unità di processo, sia tra le unità di processo e le singole officine, le materie prime vengono fornite da impianti di stoccaggio o trasportate prodotti finiti al suo luogo di deposito.

Alle imprese industria chimica le condotte di processo sono parte integrante dotazioni tecnologiche. Il costo della loro costruzione in alcuni casi può raggiungere il 30% del costo dell'intera impresa. In alcuni impianti chimici, la lunghezza dei gasdotti viene misurata in decine e persino centinaia di chilometri. Il funzionamento ininterrotto delle unità di processo e dell'impresa chimica nel suo insieme, la qualità dei prodotti e le condizioni operative sicure delle apparecchiature di processo dipendono in gran parte dal modo in cui le tubazioni sono progettate e gestite in modo competente ea quale livello vengono mantenute le loro buone condizioni.

Le materie prime e i prodotti utilizzati nella tecnologia chimica e trasportati attraverso condotte hanno proprietà fisiche e chimiche diverse. Possono essere allo stato liquido, plastico, gassoso o vaporoso, sotto forma di emulsioni, sospensioni o liquidi gassati. Le temperature di questi mezzi possono variare da basse temperature di congelamento a pressioni estremamente elevate, dal vuoto profondo a decine di atmosfere. Questi ambienti possono essere neutri, acidi, alcalini, infiammabili ed esplosivi, dannosi per la salute e pericolosi per l'ambiente.

Le condutture si dividono in semplici e complesse, corte e lunghe. Le tubazioni che non hanno diramazioni lungo il percorso del liquido nel tubo per la selezione o l'alimentazione aggiuntiva di liquido alla tubazione sono chiamate semplici. Le condotte complesse includono condotte costituite da un tubo principale principale e rami laterali, che formano una rete di condotte di varie configurazioni. Condutture di impianti tecnologici imprese chimiche per la maggior parte sono semplici.

Maggior parte in modo semplice lo spostamento del liquido da un apparato all'altro è la sua scarica per gravità. Tale movimento è possibile solo se il contenitore iniziale si trova sopra quello pieno.

· Familiarizzazione con la disposizione delle condutture tecnologiche delle imprese chimiche, i metodi per spostare i liquidi attraverso di esse e i metodi per utilizzare le dipendenze fondamentali per ottenere le equazioni di calcolo necessarie per costruire le caratteristiche idrauliche delle condotte.

· Esecuzione di un compito individuale di costruzione di una curva della pressione richiesta per una semplice tubazione tecnologica, determinazione del metodo di spostamento del liquido attraverso di essa per una data portata e selezione di una pompa, oltre ad acquisire l'abilità di analizzare il funzionamento di un condotta in base alle sue caratteristiche idrauliche.

1.1 Compito per la tesina n. 1 della disciplina "Processi e dispositivi della tecnologia chimica"

Opzione I-1

Eseguire un calcolo idraulico della condotta di processo e tracciare la curva di prevalenza richiesta. Selezionare una pompa per pompare liquido attraverso la tubazione con una determinata portata.

Schema delle tubazioni

Dati per il calcolo:

PA=1,5 kg/cm2 g; РВ=0,5 kg/cm2 sotto vuoto; L1=200 m; L2=150 m; d1=95x5mm; d2=45x4 mm;

Liquido pompato: Acido solforico 60%;

Tipo di resistenza locale: 1-valvola normale;

2 uscite φ=90°;

Tipo e condizione del tubo: 1-acciaio con grandi depositi;

2-acciaio nuovo;

Cambio improvviso di diametro: restringimento improvviso

Altezza di sollevamento del liquido: ΔZ=40 m;

Portata del liquido pompato: qv=1,8 10-3 m3/s.

Traduciamo, ove necessario, i dati iniziali nel sistema SI:

Per acido solforico al 60% i valori di riferimento per densità e viscosità dinamica sono rispettivamente: ![]() ,Passaggio;

,Passaggio;

Impostiamo 6 valori di velocità su una sezione di tubo di diametro inferiore (sezione di condotta II) dall'intervallo m/s.

Troviamo la portata volumetrica del liquido:

![]()

qv1=5,37 10-4 m3/s;

qv2=1,07 10-3 m3/s;

qv3=1,61 10-3 m3/s;

qv4=2,15 10-3 m3/s;

qv5=2,69 10-3 m3/s;

qv6=3,22 10-3 m3/s;

Calcola l'area della sezione trasversale del primo tubo:

![]()

Troviamo la velocità del flusso del fluido nel primo tubo:

Otteniamo: uI, 1=0,10 m/s;

uI, 2=0,19 m/s;

uI, 3=0,28 m/s;

uI, 4=0,38 m/s;

uI, 5=0,47 m/s;

La prevalenza necessaria per vincere la resistenza della colonna di liquido:

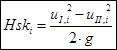

![]() , dove

, dove ![]() .

.

Velocità di testa:

Calcola la perdita di carico:

Per fare ciò, troviamo i valori del criterio di Reynolds per il liquido nel primo tubo:

![]()

Rugosità tubi :

Per la prima tubo d'acciaio con grandi depositi accetteremo

Quindi ![]()

![]()

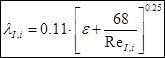

Poiché tutti i valori del criterio di Reynolds sono inclusi nell'intervallo, quindi per un flusso turbolento misto, la seguente formula può essere utilizzata per calcolare il coefficiente di attrito:

Quindi le perdite sulla 1a sezione lineare della condotta saranno pari a:

Perdite sul 2° tratto di tubo lineare:

![]()

Rugosità del tubo:

Per il secondo nuovo tubo d'acciaio, prendiamo: m.

Quindi: ![]()

Valori critici del criterio di Reynolds:

![]()

Poiché i primi 4 valori del numero di Reynolds sono inferiori a ReKP1, il flusso è regolare e turbolento e:

Noi abbiamo:

Poiché gli ultimi due valori di Re appartengono all'intervallo, il flusso è misto turbolento e:

, poi

, poi

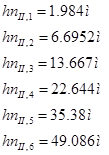

Perdita di carico nella seconda sezione della condotta:

, noi troviamo:

, noi troviamo:

Troviamo la perdita di testa nelle resistenze locali.

Per fare ciò, selezioniamo i valori di riferimento dei coefficienti di perdite locali per le corrispondenti resistenze locali:

Ingresso al tubo;

La valvola è normale;

restringimento improvviso;

Gomito φ=90° ;

Uscita dal tubo;

Quindi per l'I-pipe:

![]()

Per II tubo:

Perdite locali nella sezione I:

, noi abbiamo:

, noi abbiamo:

Perdite locali nella II sezione:

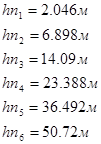

Quindi le perdite totali nelle sezioni I e II:

Nella 1a sezione:

![]()

Nella 2a sezione:

![]()

Perdite totali:

![]()

Troviamo il valore della pressione effettiva:

![]()

Troviamo la pressione richiesta:

Sulla base dei calcoli effettuati, costruiamo una curva per la pressione richiesta.

In questo lavoro la scelta di una pompa consiste nel trovare una tale pompa per la quale il punto di lavoro, allineato con la curva della prevalenza richiesta, fosse situato all'interno dell'area della pompa, e per la quale la portata abituale qv fosse uguale alla portata specificata per la condotta o differita da essa lato grande. In questo caso, l'eccesso di flusso può essere estinto chiudendo il dispositivo di intercettazione.

Utilizzando una pompa per garantire la portata del liquido m3/s = m3/ora, è necessario creare la pressione richiesta Hreb = 38m.

Selezioneremo una pompa per garantire le seguenti condizioni:

Definiamo l'area di lavoro per il flusso di fluido richiesto:

![]() m3/s;

m3/s;

![]() m3/s.

m3/s.

Troviamo le pressioni corrispondenti a tali costi:

Dalla relazione, sostituendo H1=24 m, qv1=2.4 10-3 m3/s e rispettivamente m3/s e ![]() m3/s trova m; m.

m3/s trova m; m.

Sulla base dei tre punti disponibili, costruiremo una curva di pompaggio.

Si può notare che la curva della pressione richiesta e la pompa si intersecano quasi all'interno area di lavoro. Inoltre, la pompa fornisce una piccola alimentazione aggiuntiva di flusso e pressione. Per aumentare la pressione richiesta nella rete, è necessario utilizzare un dispositivo di intercettazione e controllo (valvola). Con la sua parziale sovrapposizione, la sezione trasversale del flusso diminuisce e il valore della resistenza locale aumenta, il che porta a uno spostamento della curva di prevalenza in senso antiorario.

Il metodo di controllo della portata della pompa variando il numero di giri dell'albero è il più efficace dal punto di vista del risparmio energetico. Allo stesso tempo, per azionare le pompe vengono spesso utilizzati motori elettrici asincroni relativamente economici, affidabili e facili da usare. La modifica del numero di giri di tali motori è associata alla necessità di modificare la frequenza della fornitura corrente alternata. Questo metodo risulta essere complesso e costoso. A questo proposito, la regolazione viene utilizzata principalmente per controllare la portata delle pompe.

La modifica della posizione del volano della valvola è accompagnata da una modifica del coefficiente di resistenza locale. Se una variazione del numero di giri è un effetto sulla caratteristica della pompa, allora il throttling è una variazione della caratteristica della rete.

Se, ad esempio, una valvola viene chiusa, aumentando così la perdita di carico nella rete, come si può vedere dall'equazione per il calcolo delle perdite di carico locali, un aumento del coefficiente di resistenza locale comporterà un aumento delle perdite di carico. Di conseguenza, anche la pressione richiesta aumenterà. La nuova caratteristica della rete sarà più ripida. In questo caso, il punto operativo si sposterà verso costi inferiori.

Calcolare la potenza utile spesa dalla pompa per la comunicazione dell'energia di pressione al liquido:

Potenza all'albero (compresa l'efficienza della pompa): ![]() kW;

kW;

Potenza assorbita dal motore (nominale), tenendo conto dell'efficienza di trasmissione uguale a uno: ![]() kW;

kW;

Prendendo il fattore di riserva di carica, troviamo la potenza installata del motore:

Considerando che la potenza di targa della pompa scelta è leggermente superiore a quella calcolata, si può concludere che è stata scelta la pompa più idonea.

Bypassare (escludere). Regolando in questo modo la portata della pompa, la portata necessaria nell'impianto è assicurata deviando parte del liquido pompato dalla pompa dal tubo di mandata al tubo di aspirazione, attraverso il tubo di bypass. Se è necessario ridurre il flusso al sistema, aprire la valvola sulla tubazione di bypass. La caratteristica della rete diventerà più positiva e la portata totale della pompa aumenterà.

Questo metodo di controllo è più economico per le pompe il cui consumo energetico diminuisce all'aumentare della portata. In pompe centrifughe il controllo del bypass aumenterà la potenza della pompa e potrebbe sovraccaricare il motore.

Passato dal lato di pressione al lato di aspirazione, il flusso del fluido ha una certa energia. Se durante il controllo del bypass non c'è un trasferimento utile di energia dal liquido bypassato al flusso adatto alla girante, la perdita di potenza può essere determinata dalla formula:

![]() ,

,

dove qH è la portata della pompa,

qP - flusso bypassato,

Nset è la potenza assorbita dall'unità di pompaggio.

Quindi ![]() kW.

kW.

L'energia del flusso bypassato può essere utilizzata razionalmente in due modi:

1) Aumentare la pressione nella cavità di aspirazione della pompa creando un effetto di espulsione con flusso bypassato; in serie alla pompa principale, viene attivata una pompa a getto d'acqua, che rimuove parte della pressione da superare dalla pompa principale, in modo che la pompa principale funzioni a una prevalenza inferiore e migliori condizioni di cavitazione.

2) Per far vorticare il flusso davanti alla girante. Il vortice del flusso avviene nel senso di rotazione della girante, mentre si ha una pseudo-riduzione della frequenza di rotazione della girante n sulla frequenza di rotazione del flusso del fluido vorticoso. I parametri della pompa - pressione, portata e consumo energetico cambieranno.

Quando si progetta un'unità di pompaggio, viene effettuato un controllo altezza consentita aspirazione.

La ragione di ciò è che la prevalenza (e molto spesso la pressione) all'ingresso del tubo di aspirazione è maggiore della quantità di perdite nel tubo di aspirazione rispetto all'ingresso della pompa. Normalmente, la pressione di ingresso della pompa è inferiore alla pressione atmosferica (vuoto). La quantità di vuoto, a sua volta, è limitata dalla quantità di pressione atmosferica.

Quando viene raggiunta la pressione del vapore saturo, il liquido inizierà a bollire. Maggiore è la temperatura, maggiore è la pressione del vapore. Il vapore che entra nella pompa ne interrompe il funzionamento. Nelle pompe ad azione dinamica pressione generata dipende dalla densità del liquido. Il vapore ha una densità quasi 1000 volte inferiore alla densità del liquido. Di conseguenza, anche la pressione diminuisce. Nelle pompe volumetriche, anche il flusso diminuisce a causa della bassa densità di vapore e aumenta la perdita attraverso le perdite.

Un altro fenomeno estremamente indesiderabile durante il funzionamento della pompa e causato da una diminuzione della pressione di aspirazione è la cavitazione (ebollizione del liquido nella zona di bassa pressione (ad esempio dietro il bordo delle pale della pompa) seguita dal collasso delle bolle formate nella zona di aumento della pressione). Quando una bolla di vapore collassa, il liquido si sposta verso il suo centro. In questo caso, il liquido acquisisce una certa velocità. Al centro della cavità del vapore si verifica un arresto istantaneo del liquido, perché liquido è praticamente incomprimibile. L'energia cinetica viene convertita in energia potenziale (aumento della pressione). La pressione del liquido è così alta che il metallo delle lame viene distrutto nella zona di cavitazione.

A questo proposito, il calcolo viene effettuato dalla condizione di funzionamento non cavitazionale della pompa. In pratica bisogna tenere conto di un'altra quantità: la cosiddetta riserva di cavitazione.

L'altezza di aspirazione consentita dipende dalla pressione del vapore di saturazione. Più la temperatura del liquido è vicina al punto di ebollizione, maggiore è la pressione del vapore saturo e, di conseguenza, la pompa può essere sollevata a un'altezza inferiore rispetto alla superficie del liquido. Come risultato dei calcoli, è possibile ottenere anche un valore negativo. Infatti, quando si pompano liquidi bassobollenti, le pompe devono essere approfondite (installate sotto il livello della superficie del liquido).

La velocità del liquido riduce anche l'altezza di aspirazione consentita a causa della prevalenza della velocità e della perdita di carico nel tubo di aspirazione. Per questo motivo, durante la progettazione unità di pompaggio i diametri delle tubazioni di aspirazione stanno cercando di essere ingranditi. Anche qualsiasi resistenza locale è altamente indesiderabile. Vari tipi di filtri, valvole o saracinesche, se possibile, sono installati non sulla tubazione di aspirazione, ma sulla tubazione di scarico.

Così:

![]() , dove:

, dove:

pt \u003d 200 mm Hg \u003d 26,66 103 Pa - pressione del vapore saturo

acido solforico a temperatura di esercizio (25 °C);

uBC==  m/s è la velocità del fluido nel tubo di aspirazione della pompa;

m/s è la velocità del fluido nel tubo di aspirazione della pompa;

Troviamo hPOT - perdita di carico nella linea di aspirazione:

Il flusso è misto turbolento, quindi:

m - riserva di cavitazione.

· p1=1.472·105 Pa – pressione nella tubazione di aspirazione.

risultati

In questo lavoro è stato eseguito il calcolo della condotta tecnologica (determinazione della pressione richiesta), consistente nella determinazione della pressione statica, di velocità, nonché delle resistenze locali e lineari su diverse aree e per tutta la pipeline nel suo insieme. È stata costruita una curva della prevalenza richiesta ed è stata selezionata una pompa per fornire la portata del fluido trasportato specificata dall'insegnante.

1. A.G. Kasatkin, "Processi e apparati di base della tecnologia chimica", Mosca: Chimica, 1971 - 784 p.

2. Processi e apparati di base della tecnologia chimica: Manuale di progettazione / G.S. Borisov, VP Brykov, Yu.I. Dytnersky e altri Ed. Yu.I. Dytnersky, 2a ed., Rivisto. e aggiuntivo Mosca: Chimica, 1991 - 496 p.

3. KF Pavlov, PG Romankov, AA Noskov. Esempi e compiti per il corso di processi e dispositivi di chimica. tecnologie, 10a ed., riveduta. e aggiuntivo ed. PG Romankov. L.: Chimica, 1987 - 578 p.

5 CALCOLO IDRAULICO DELLE TUBAZIONI

5.1 Tubazione semplice di sezione trasversale costante

Viene chiamato il gasdotto semplice, se non ha rami. Semplici tubazioni possono formare connessioni: in serie, parallele o ramificate. Le condutture possono essere complesso contenente connessioni o diramazioni sia seriali che parallele.

Il liquido si muove attraverso la tubazione a causa del fatto che la sua energia all'inizio della tubazione è maggiore che alla fine. Questa differenza (differenza) nei livelli di energia può essere creata in un modo o nell'altro: dal funzionamento della pompa, a causa della differenza di livello del liquido, dalla pressione del gas. In ingegneria meccanica, si ha a che fare principalmente con le tubazioni, il movimento del fluido in cui è dovuto al funzionamento della pompa.

Nel calcolo idraulico della tubazione, è spesso determinato dal suo pressione richiestaH consumo - un valore numericamente uguale all'altezza piezometrica nella sezione iniziale della condotta. Se viene data la pressione richiesta, è consuetudine chiamarla pressione disponibileH raspa. In questo caso, il calcolo idraulico può determinare la portata Q liquido nella tubazione o il suo diametro d. Il valore del diametro della tubazione viene selezionato da numero stabilito secondo GOST 16516-80.

Si consideri una semplice condotta di sezione a flusso costante, posizionata arbitrariamente nello spazio (Figura 5.1, un), ha una lunghezza totale l e diametro d e contiene una serie di resistenze idrauliche locali I e II.

Scriviamo l'equazione di Bernoulli per l'iniziale 1-1 e finale 2-2 sezioni di questa condotta, assumendo che i coefficienti di Coriolis in queste sezioni siano gli stessi (α 1 =α 2). Dopo aver ridotto la pressione di velocità, otteniamo

dove z 1 , z 2 - coordinate dei baricentro, rispettivamente, della sezione iniziale e finale;

p 1 , p 2 - pressione rispettivamente nelle sezioni iniziale e finale della condotta;

La perdita di pressione totale nella condotta.

Da qui la pressione richiesta

![]() , (5.1)

, (5.1)

Come si può vedere dalla formula ottenuta, la pressione richiesta è la somma dell'altezza geometrica totale Δz = z 2 – z 1 , a cui sale il liquido nel processo di spostamento lungo la condotta, l'altezza piezometrica nella sezione finale della condotta e la somma perdite idrauliche pressione derivante dal movimento del fluido in esso contenuto.

In idraulica, è consuetudine interpretare la pressione statica di una tubazione come somma ![]() .

.

Quindi, rappresentando le perdite totali come funzione di potenza dal consumo Q, noi abbiamo

dove t - un valore che dipende dalla modalità di flusso del fluido nella tubazione;

K - resistenza della condotta.

Nel regime laminare del flusso del fluido e delle resistenze locali lineari (sono fornite le loro lunghezze equivalenti l eq) perdite totali

![]() ,

,

dove l cal = l + l eq - lunghezza stimata della condotta.

Pertanto, in flusso laminare t = 1, ![]() .

.

Nel flusso di fluido turbolento

![]() .

.

Sostituzione in questa formula velocità media liquido attraverso il flusso, otteniamo la perdita di carico totale

![]() . (5.3)

. (5.3)

Poi nel regime turbolento ![]() , e l'esponente m= 2. Si ricorda che, nel caso generale, il coefficiente di perdita per attrito lungo la lunghezza è anche funzione della portata Q.

, e l'esponente m= 2. Si ricorda che, nel caso generale, il coefficiente di perdita per attrito lungo la lunghezza è anche funzione della portata Q.

Agendo in modo analogo in ogni caso specifico, dopo semplici trasformazioni e calcoli algebrici, si può ottenere una formula che determina la dipendenza analitica della pressione richiesta per una data condotta semplice dalla portata in essa contenuta. Esempi di tali dipendenze in forma grafica sono mostrati nella Figura 5.1, b, in.

L'analisi delle formule sopra riportate mostra che la soluzione al problema di determinare la pressione richiesta H consumo a una spesa nota Q liquidi nella tubazione e il suo diametro d non è difficile, poiché è sempre possibile valutare la modalità di flusso del fluido nella tubazione confrontando il valore critico Rifap= 2300 con il suo valore effettivo, che per i tubi tondi può essere calcolato con la formula

Dopo aver determinato il regime di flusso, è possibile calcolare la perdita di carico e quindi la prevalenza richiesta utilizzando la formula (5.2).

Se i valori Q o d sono sconosciuti, quindi nella maggior parte dei casi è difficile valutare il regime di flusso e, pertanto, è ragionevole scegliere le formule che determinano la perdita di carico nella condotta. In una situazione del genere, si può consigliare di utilizzare sia il metodo di approssimazione successiva, che richiede solitamente una quantità abbastanza grande di lavoro di calcolo, sia il metodo grafico, nell'applicazione del quale è necessario costruire la cosiddetta caratteristica di la pressione richiesta della condotta.

5.2. Costruire una caratteristica della pressione richiesta di una semplice tubazione

Rappresentazione grafica in coordinate N-Q viene chiamata dipendenza analitica (5.2) ottenuta per una data condotta, in idraulica caratteristica della pressione richiesta. Nella Figura 5.1, avanti Cristo vengono fornite alcune possibili caratteristiche della pressione richiesta (lineare - con regime di flusso laminare e resistenze locali lineari; curvilineo - con regime di flusso turbolento o presenza di resistenze locali quadratiche nella condotta).

Come si può vedere dai grafici, il valore della prevalenza statica H st possono essere entrambi positivi (il fluido viene fornito ad una certa altezza Δ z o nella sezione finale esiste sovrapressione p 2), e negativo (quando il liquido scorre verso il basso o quando si sposta nella cavità con rarefazione).

La pendenza delle caratteristiche della prevalenza richiesta dipende dalla resistenza della tubazione e aumenta con l'aumentare della lunghezza del tubo e diminuendone il diametro, e dipende anche dal numero e dalle caratteristiche della resistenza idraulica locale. Inoltre, nel regime di flusso laminare, il valore in esame è anche proporzionale alla viscosità del fluido. Il punto di intersezione della caratteristica della pressione richiesta con l'asse delle ascisse (punto MA nella figura 5.1, b, in) determina il flusso del fluido nella tubazione quando si muove per gravità.

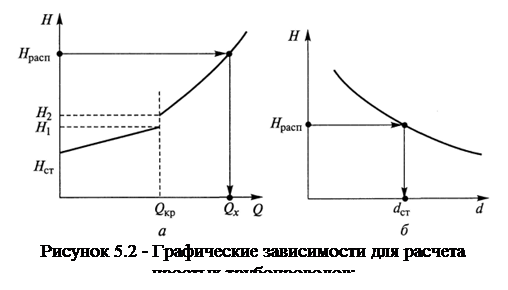

Le curve di pressione richieste sono ampiamente utilizzate per determinare il flusso Q quando si calcolano sia pipeline semplici che complesse. Pertanto, considereremo la metodologia per costruire tale dipendenza (Figura 5.2, un). Si compone dei seguenti passaggi.

1a fase. Usando la formula (5.4) determiniamo il valore del flusso critico Q cr corrispondente Rifap=2300 e segnarlo sull'asse delle spese (asse delle ascisse). Ovviamente, per tutti i costi che si trovano a sinistra Q kr, la condotta avrà un regime di flusso laminare, e per le portate poste a destra Q cr, - turbolento.

2a fase. Calcoliamo i valori della pressione richiesta H 1 e H 2 ad una portata in tubazione pari a Q cr, rispettivamente, assumendolo H 1 - il risultato del calcolo per il regime di flusso laminare, e H 2 - con turbolento.

3a fase. Costruiamo la caratteristica del battente richiesto per il regime di flusso laminare (per portate inferiori a Q cr) . Se le resistenze locali installate nella tubazione hanno una dipendenza lineare delle perdite dalla portata, la caratteristica della prevalenza richiesta ha una forma lineare.

4a fase. Costruiamo la caratteristica della prevalenza richiesta per il regime di flusso turbolento (per portate elevate Qap). In tutti i casi si ottiene una caratteristica curvilinea, prossima ad una parabola di secondo grado.

Avendo una caratteristica della pressione richiesta per una determinata tubazione, è possibile valore noto pressione disponibile Hraspa trovare la portata desiderata Qx (vedi figura 5.2, un).

Se è necessario trovare diametro interno tubatura d, quindi, dati diversi valori d, dovresti creare la dipendenza della pressione richiesta Hconsumare dal diametro d (Fig. 5.2, b). Il prossimo in valore diffusione H il diametro maggiore più vicino viene selezionato dalla gamma standard d st .

In alcuni casi, in pratica, nel calcolo dei sistemi idraulici, al posto della caratteristica della pressione richiesta, viene utilizzata la caratteristica della tubazione. Caratteristiche della condutturaè la dipendenza della perdita di pressione totale nella tubazione dal flusso. L'espressione analitica per questa dipendenza ha la forma

Il confronto delle formule (5.5) e (5.2) consente di concludere che la caratteristica della tubazione differisce dalla caratteristica della pressione richiesta per l'assenza di pressione statica H st, e a H st = 0 queste due dipendenze sono le stesse.

5.3 Collegamenti delle tubazioni semplici.

Analitica e modi grafici calcolo

Considera i metodi per calcolare le connessioni di semplici condutture.

Lascia che abbiamo connessione seriale poche semplici pipeline ( 1 , 2 e 3 nella figura 5.3, un) diverse lunghezze, diversi diametri, con un diverso insieme di resistenze locali. Poiché queste tubazioni sono collegate in serie, in ciascuna di esse avviene lo stesso flusso di fluido. Q. La perdita di carico totale per l'intera connessione (tra i punti M e N) è la somma delle perdite di carico in ciascuna condotta semplice ( , , ), cioè. per una connessione seriale vale il seguente sistema di equazioni:

(5.6)

(5.6)

La perdita di carico in ogni semplice tubazione può essere determinata attraverso i valori delle corrispondenti portate:

Il sistema di equazioni (5.6), integrato dalle dipendenze (5.7), è la base per il calcolo analitico di un sistema idraulico con una connessione in serie di tubazioni.

Se si utilizza un metodo di calcolo grafico, diventa necessario costruire le caratteristiche complessive della connessione.

Nella figura 5.3, b viene mostrato un metodo per ottenere la caratteristica di riepilogo di una connessione seriale. Per questo vengono utilizzate le caratteristiche delle semplici condotte. 1 , 2 e 3

Per realizzare un punto appartenente alla caratteristica totale di un collegamento in serie, è necessario, in accordo con (5.6), sommare le perdite di carico nelle tubazioni originarie a parità di portata. A tale scopo, sul grafico viene tracciata una linea verticale arbitraria (a una portata arbitraria Q" ). Lungo questa verticale sono riepilogati i segmenti (perdita di carico, e) risultanti dall'intersezione della verticale con le caratteristiche iniziali delle condotte. Il punto così ottenuto MA apparterrà alla caratteristica totale della connessione. Pertanto, la caratteristica totale del collegamento in serie di più condotte semplici si ottiene sommando le ordinate dei punti delle caratteristiche iniziali in corrispondenza di questa spesa.

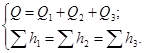

Parallelo detto collegamento di condotte che hanno due punti comuni (un punto di diramazione e un punto di chiusura). Esempio collegamento in parallelo tre semplici pipeline sono mostrate nella Figura 5.3, in.È ovvio che la spesa Q liquido nell'impianto idraulico prima della diramazione (punto M) e dopo la chiusura (punto N) uguale e pari all'importo delle spese Q 1 , Q 2 e Q 3 in rami paralleli.

Se designiamo le teste totali ai punti M e N attraverso HM e H N, quindi per ciascuna condotta la perdita di carico è uguale alla differenza tra queste prevalenze:

![]() ;

; ![]() ;

; ![]() ,

,

cioè in condotte parallele la perdita di carico è sempre la stessa. Ciò si spiega con il fatto che con un tale collegamento, nonostante le diverse resistenze idrauliche di ogni semplice condotta, i costi Q 1 , Q 2 e Q 3 distribuiti tra loro in modo che le perdite rimangano uguali.

Pertanto, il sistema di equazioni per una connessione parallela ha la forma

(5.8)

(5.8)

La perdita di carico in ciascuna tubazione inclusa nella connessione può essere determinata dalle formule del modulo (5.7). Pertanto, il sistema di equazioni (5.8), integrato dalle formule (5.7), è la base per il calcolo analitico dei sistemi idraulici con collegamento in parallelo di tubazioni.

Nella figura 5.3, G viene mostrato un metodo per ottenere la caratteristica sommaria di una connessione in parallelo. Per questo vengono utilizzate le caratteristiche delle semplici condotte. 1 , 2 e 3 , che sono costruiti in base alle dipendenze (5.7).

Per ottenere un punto appartenente alla caratteristica totale di un collegamento in parallelo, è necessario, secondo (5.8), sommare i costi nelle tubazioni originarie a parità di perdita di carico. A tal fine, un arbitrario linea orizzontale(per perdita arbitraria). Lungo questa linea orizzontale, i segmenti sono riepilogati graficamente (spese Q 1 , Q 2 e Q 3) ottenuto dall'intersezione dell'orizzontale con le caratteristiche iniziali delle condotte. Il punto così ottenuto A appartiene alla caratteristica totale della connessione. Pertanto, la caratteristica totale del collegamento in parallelo delle condotte si ottiene sommando le ascisse dei punti delle caratteristiche iniziali per determinate perdite.

Con un metodo simile, vengono costruite le caratteristiche totali per le condotte ramificate. collegamento ramificato chiamato insieme di più condutture che hanno un punto comune (il luogo di diramazione o giunzione dei tubi).

Le connessioni in serie e in parallelo sopra discusse, a rigor di termini, appartengono alla categoria delle condotte complesse. Tuttavia, nell'idraulica tubazioni complesse, di norma, capiscono il collegamento di più tubazioni semplici in serie e parallele.

Nella figura 5.3, d viene fornito un esempio di una pipeline così complessa composta da tre condotte 1 , 2 e 3. Tubatura 1 collegato in serie con tubazioni 2 e 3. Condutture 2 e 3 possono essere considerati paralleli, poiché hanno un punto di diramazione comune (punto M) e fornire liquido allo stesso serbatoio idraulico.

Per condotte complesse, il calcolo viene solitamente eseguito con un metodo grafico. Si consiglia la seguente sequenza:

1) una conduttura complessa è suddivisa in un certo numero di condotte semplici;

2) per ogni semplice condotta si costruisce la sua caratteristica;

3) per addizione grafica si ottiene una caratteristica di una pipeline complessa.

Nella figura 5.3, e mostra la sequenza delle costruzioni grafiche quando si ottiene la caratteristica totale () di una condotta complessa. In primo luogo, le caratteristiche delle condotte e vengono aggiunte secondo la regola di sommare le caratteristiche delle condotte parallele, quindi la caratteristica della connessione parallela viene aggiunta alla caratteristica secondo la regola di sommare le caratteristiche delle condotte collegate in serie e la caratteristica dell'intera complessa condotta.

Avere un grafico costruito in questo modo (vedi figura 5.3, e) per una tubazione complessa, è possibile semplicemente da una portata nota Q 1 entrando nel sistema idraulico, determinare la pressione richiesta H consumo = per l'intera pipeline complessa, i costi Q 2 e Q 3 in rami paralleli, oltre alla perdita di carico, e in ogni semplice condotta.

5.4 Tubazione pompata

Come già notato, il metodo principale per fornire liquido nell'ingegneria meccanica è la sua iniezione forzata da parte di una pompa. pompa chiamato dispositivo idraulico che converte l'energia meccanica dell'azionamento nell'energia del flusso del fluido di lavoro. In idraulica viene chiamata una tubazione in cui il movimento del fluido è fornito da una pompa gasdotto pompato(Figura 5.4, un).

Lo scopo del calcolo di una condotta pompata è solitamente quello di determinare la prevalenza generata dalla pompa (testa della pompa). Testa della pompa H n è l'energia meccanica totale trasferita dalla pompa ad un peso unitario del liquido. Quindi, per determinare H n è necessario stimare l'aumento dell'energia specifica totale del liquido quando passa attraverso la pompa, cioè

![]() , (5.9)

, (5.9)

dove H dentro,H fuori - l'energia specifica del liquido, rispettivamente, all'ingresso e all'uscita della pompa.

Si consideri il funzionamento di una tubazione aperta con alimentazione di pompaggio (vedere la Figura 5.4, un). La pompa pompa il liquido dal serbatoio inferiore MA con la pressione del liquido p 0 a un altro serbatoio B, in cui la pressione R 3 . Altezza della pompa relativa al livello del liquido inferiore H 1 è chiamata altezza di aspirazione e lo è la tubazione attraverso la quale il liquido entra nella pompa tubo di aspirazione, o linea di aspirazione. Altezza della sezione finale della tubazione o del livello superiore del liquido H 2 è chiamata altezza di scarico e la tubazione attraverso la quale il liquido si sposta dalla pompa, pressione, o linea idraulica di iniezione.

Scriviamo l'equazione di Bernoulli per il flusso di liquido nella condotta di aspirazione, cioè per sezioni 0-0 e 1-1 :

![]() , (5.10)

, (5.10)

dove è la perdita di pressione nel tubo di aspirazione.

L'equazione (5.10) è quella principale per il calcolo delle tubazioni di aspirazione. Pressione p 0 di solito limitato (il più delle volte è la pressione atmosferica). Pertanto, lo scopo del calcolo della tubazione di aspirazione, di regola, è determinare la pressione davanti alla pompa. Deve essere superiore alla pressione di vapore saturo del liquido. Ciò è necessario per evitare la cavitazione all'ingresso della pompa. Dall'equazione (5.10) si può trovare energia specifica liquidi all'ingresso della pompa:

![]() . (5.11)

. (5.11)

Scriviamo l'equazione di Bernoulli per il flusso di fluido in entrata condotto a pressione, cioè per le sezioni 2-2 e 3-3:

![]() , (5.12)

, (5.12)

dove è la perdita di pressione nella tubazione di pressione.

Il lato sinistro di questa equazione è l'energia specifica del liquido all'uscita della pompa HUscita. Sostituendo nella (5.9) le parti giuste delle dipendenze (5.11) per Hin e (5.12) per HUscita, noi abbiamo

Come segue dall'equazione (5.13), la prevalenza della pompa H n fornisce al liquido di salire ad un'altezza (H 1+H 2), pressurizzare con R 0 prima p 3 e viene speso per vincere la resistenza nelle tubazioni di aspirazione e pressione.

Se a destra dell'equazione (5.13) ![]() designare H st e sostituire

designare H st e sostituire ![]() sul KQ m

, allora otteniamo Hn=

Hcr +

KQ m.

sul KQ m

, allora otteniamo Hn=

Hcr +

KQ m.

Confrontiamo l'ultima espressione con la formula (5.2), che determina la pressione richiesta per la condotta. La loro identità completa è evidente:

quelli. la pompa crea una prevalenza pari alla pressione richiesta della tubazione.

L'equazione risultante (5.14) consente di determinare analiticamente la prevalenza della pompa. Tuttavia, nella maggior parte dei casi, il metodo analitico è piuttosto complicato, quindi il metodo grafico per il calcolo di una condotta pompata si è diffuso.

Questo metodo consiste nel tracciare congiuntamente sul grafico le caratteristiche della pressione richiesta della condotta (o caratteristiche della condotta) e caratteristiche della pompa. La caratteristica di una pompa è intesa come la dipendenza della pressione creata dalla pompa dalla portata. Viene chiamato il punto di intersezione di queste dipendenze punto operativo sistemi idraulici ed è il risultato di una soluzione grafica dell'equazione (5.14).

Nella figura 5.4, b viene fornito un esempio di tale soluzione grafica. Ecco il punto A ed è il punto operativo desiderato dell'impianto idraulico. Le sue coordinate determinano la pressione H n, pompato, e il consumo Qn fluido dalla pompa all'impianto idraulico.

Se per qualche motivo la posizione del punto operativo sul grafico non è adatta al progettista, è possibile modificare questa posizione regolando qualsiasi parametro della tubazione o della pompa.

7.5. Colpo d'ariete in arrivo

Colpo d'ariete chiamato il processo oscillatorio che si verifica nella tubazione con un cambio improvviso della velocità del liquido, ad esempio quando il flusso si interrompe a causa del rapido arresto della valvola (rubinetto).

Questo processo è molto veloce ed è caratterizzato da un'alternanza di un forte aumento e diminuzione della pressione, che può portare alla distruzione del sistema idraulico. Ciò è dovuto al fatto che l'energia cinetica del flusso in movimento, quando ferma, entra in azione per allungare le pareti dei tubi e comprimere il liquido. Il pericolo maggiore è il picco di pressione iniziale.

Tracciamo le fasi dello shock idraulico che si verifica nella tubazione quando il flusso viene rapidamente bloccato (Figura 7.5).

Lasciare all'estremità del tubo attraverso il quale il fluido si muove ad una velocità vq, il rubinetto si chiude immediatamente MA. Quindi (vedi Figura 7.5, un) la velocità delle particelle di fluido che colpiscono il rubinetto si estingue e la loro energia cinetica verrà convertita nel lavoro di deformazione delle pareti del tubo e del fluido. In questo caso, le pareti del tubo vengono allungate e il liquido viene compresso. La pressione nel fluido arrestato aumenta di Δ p battiti Altre particelle scorrono nelle particelle liquide rallentate sulla gru e perdono anche velocità, a causa della quale la sezione trasversale p-p si sposta a destra ad una velocità c chiamata velocità dell'onda d'urto la stessa regione di transizione (cap p-p), in cui la pressione cambia di Δ p oud, chiamato onda d'urto.

Quando l'onda d'urto raggiunge il serbatoio, il liquido verrà fermato e compresso nell'intero tubo e le pareti del tubo verranno allungate. Aumento della pressione d'urto Δ p ud si diffonderà all'intero tubo (vedi fig. 7.5, b).

Ma questo stato non è in equilibrio. Ad alta pressione ( R 0 + Δ p ud) le particelle liquide scorreranno dal tubo nel serbatoio e questo movimento inizierà dalla sezione immediatamente adiacente al serbatoio. Ora la sezione p-p si muove attraverso la tubazione nella direzione opposta - alla valvola - alla stessa velocità insieme a, lasciando dietro di sé la pressione nel liquido p 0 (vedi figura 7.5, in).

Le pareti del fluido e del tubo tornano allo stato iniziale corrispondente alla pressione p 0 . Il lavoro di deformazione viene completamente convertito in energia cinetica e il liquido nel tubo acquisisce la sua velocità iniziale , ma nella direzione opposta.

Con questa velocità, la "colonna liquida" (vedi figura 7.5, G) tende a staccarsi dalla gru, provocando un'onda d'urto negativa (la pressione nel liquido diminuisce dello stesso valore Δ p oud). Il confine tra due stati liquidi è diretto dal rubinetto al serbatoio ad una velocità insieme a, lasciando dietro le pareti del tubo compresso e il liquido espanso (vedi figura 7.5, d). L'energia cinetica del liquido entra nuovamente nel lavoro di deformazione, ma con segno opposto.

Lo stato del liquido nel tubo al momento dell'arrivo di un'onda d'urto negativa al serbatoio è mostrato in Figura 7.5, e. Come nel caso mostrato in Figura 7.5, b, non è in equilibrio, poiché il liquido nel tubo è in pressione ( R 0 + Δ p battiti), meno che nel serbatoio. Nella Figura 7.5, bene mostra il processo di equalizzazione della pressione nel tubo e nel serbatoio, accompagnato dal verificarsi di un movimento del fluido a una velocità .

Ovviamente, non appena l'onda d'urto riflessa dal serbatoio raggiunge la valvola, si verificherà una situazione che si è già verificata nel momento in cui la valvola è stata chiusa. L'intero ciclo di colpo d'ariete verrà ripetuto.

Teorico e studio pilota lo shock idraulico nei tubi è stato eseguito per la prima volta da N.E. Zhukovsky. Nei suoi esperimenti sono stati registrati fino a 12 cicli completi con una graduale diminuzione di Δ p battiti Come risultato della ricerca, N.E. Zhukovsky ha ottenuto dipendenze analitiche che consentono di stimare la pressione d'impatto Δ p battiti Una di queste formule, dal nome di N.E. Zhukovsky, ha la forma

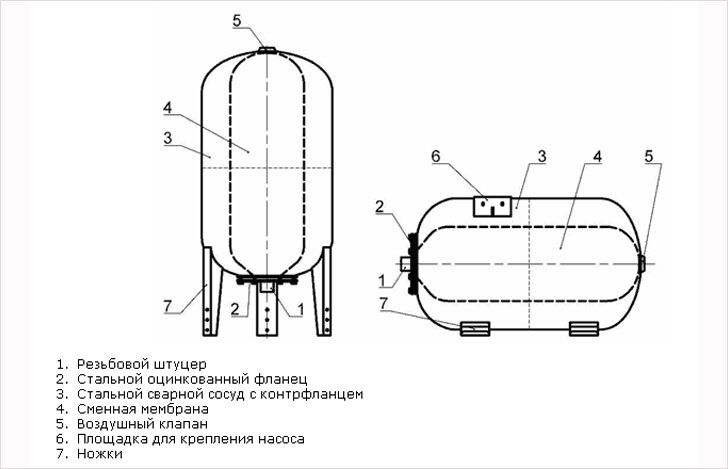

dove è la velocità di propagazione dell'onda d'urto insieme aè determinato dalla formula

,

,

dove A - modulo di elasticità apparente del liquido; E- modulo di elasticità del materiale della parete della tubazione; d e δ sono, rispettivamente, il diametro interno e lo spessore della parete della condotta.

La formula (7.14) è valida per il colpo d'ariete diretto, quando il tempo di intercettazione del flusso t close è inferiore alla fase del colpo d'ariete t 0:

dove l- lunghezza del tubo.

Fase del colpo d'ariete t 0 è il tempo impiegato dall'onda d'urto per spostarsi dalla valvola al serbatoio e viceversa. In t chiudi > t 0 la pressione d'urto è inferiore e viene chiamato un tale colpo d'ariete indiretto.

Se necessario, puoi usare modi conosciuti"mitigazione" dello shock idraulico. Il più efficace è aumentare il tempo di risposta di rubinetti o altri dispositivi che bloccano il flusso del fluido. Un effetto simile si ottiene installando accumulatori idraulici o valvole di sicurezza. Anche la riduzione della velocità del fluido nella condotta aumentando il diametro interno dei tubi a una determinata portata e la riduzione della lunghezza delle tubazioni (riducendo la fase di shock idraulico) contribuisce a una diminuzione della pressione d'urto.

[Sommario] [Prossima Lezione] Utente VIP.Questo può essere fatto in modo completamente gratuito. Leggere.

Il gasdotto come metodo di trasporto di mezzi liquidi e gassosi è il modo più economico in tutti i settori economia nazionale. Quindi godrà sempre di una maggiore attenzione da parte degli specialisti.

Il calcolo idraulico durante la progettazione di un sistema di tubazioni consente di determinare il diametro interno dei tubi e la caduta di pressione in caso di massimo larghezza di banda tubi. Allo stesso tempo è obbligatoria la presenza dei seguenti parametri: il materiale di cui sono fatti i tubi, il tipo di tubo, la produttività, caratteristiche fisico-chimiche mezzo pompato.

Quando si eseguono calcoli utilizzando le formule, alcuni dei valori indicati possono essere presi dalla letteratura di riferimento. FA Shevelev, professore, dottore in scienze tecniche, ha sviluppato tabelle per un calcolo accurato della produttività. Le tabelle contengono i valori del diametro interno, della resistività e di altri parametri. Inoltre, esiste una tabella delle velocità approssimative per liquidi, gas, vapore per semplificare il lavoro con la determinazione della portata dei tubi. Viene utilizzato nel settore dei servizi pubblici, dove non sono così necessari dati accurati.

Parte di liquidazione

Il calcolo del diametro inizia utilizzando la formula moto uniforme liquidi (equazione di continuità):

dove q è il flusso di progetto

v è la portata economica.

ω - area sezione trasversale tubo tondo con diametro d.

Calcolato secondo la formula:

dove d è il diametro interno

quindi d = √4*q/ v*π

Si presume che la velocità del movimento del fluido nella tubazione sia 1,5-2,5 m/s. Questo è il valore che corrisponde prestazioni ottimali sistema lineare.

La perdita di carico (pressione) nella condotta in pressione si trova dalla formula di Darcy:

h = λ*(L/d)*(v2/2g),

dove g è l'accelerazione di caduta libera,

L è la lunghezza della sezione del tubo,

v2/2g è un parametro che denota la velocità (dinamica) della testa,

λ è il coefficiente di resistenza idraulica, dipende dalla modalità di movimento del fluido e dal grado di rugosità delle pareti del tubo. Rugosità significa irregolarità, difetto superficie interna pipeline ed è diviso in assoluto e relativo. La rugosità assoluta è l'altezza delle irregolarità. La rugosità relativa può essere calcolata utilizzando la formula:

La rugosità è di forma diversa e irregolare lungo la lunghezza del tubo. A questo proposito, nei calcoli viene presa in considerazione la rugosità media k1, che è un fattore di correzione. Questo valore dipende da una serie di fattori: materiale del tubo, durata del funzionamento del sistema, vari difetti sotto forma di corrosione, ecc. Con una versione in acciaio della tubazione, il valore viene applicato pari a 0,1-0,2 mm. Allo stesso tempo, in altre situazioni, il parametro k1 può essere preso dalle tabelle di F.A. Shevelkov.

Nel caso in cui la lunghezza della linea principale non sia elevata, le perdite di carico (pressione) locali nelle apparecchiature delle stazioni di pompaggio sono approssimativamente uguali alle perdite di carico lungo la lunghezza dei tubi. Le perdite totali sono determinate dalla formula:

h = P/ρ*g, dove

ρ è la densità del mezzo

Ci sono situazioni in cui la tubazione attraversa qualsiasi ostacolo, ad esempio corpi idrici, strade, ecc. Quindi vengono utilizzati i sifoni, strutture che sono tubi corti posti sotto la barriera. Anche qui c'è una pressione del liquido. Il diametro dei sifoni è ricavato dalla formula (tenendo conto che la portata del fluido è superiore a 1 m/s):

h = λ*(L/d)*(v2/2g),

h = I*L+ Σζ* v2/2g

ζ - coefficiente di resistenza locale

Si presume che la differenza nei segni delle passerelle all'inizio e alla fine del sifone sia uguale alla perdita di carico.

Le resistenze locali sono calcolate con la formula:

hì = ζ* v2/2g.

Il movimento del fluido può essere laminare o turbolento. Il coefficiente hm dipende dalla turbolenza del flusso (numero di Reynolds Re). Con un aumento della turbolenza, viene creata un'ulteriore turbolenza del fluido, a causa della quale aumenta il valore del coefficiente di resistenza idraulica. A Re › 3000 si osserva sempre un regime turbolento.

Il coefficiente di resistenza idraulica in modalità laminare, quando Re ‹ 2300, si calcola con la formula:

Nel caso di un flusso turbolento quadratico, ζ dipenderà dall'architettura dell'oggetto lineare: l'angolo di piega del ginocchio, il grado di apertura della valvola, la presenza valvola di ritegno. Per uscire dal tubo, ζ è uguale a 1. Le tubazioni lunghe hanno resistenze locali dell'ordine del 10-15% per attrito htr. Allora la perdita totale è:

Н = htr + Σ htr ≈ 1,15 htr

Quando si effettuano i calcoli, viene selezionata una pompa in base ai parametri di flusso, pressione e prestazioni effettive.

Conclusione

È del tutto possibile eseguire un calcolo idraulico della tubazione in una risorsa online, in cui il calcolatore fornirà il valore desiderato. Per fare ciò è sufficiente inserire come valori iniziali la composizione dei tubi, la loro lunghezza e la macchina fornirà i dati richiesti (diametro interno, perdita di carico, portata).

Oltre a questo, c'è versione in linea Il programma Tabelle di Shevelev ver 2.0. È semplice e facile da imparare, imita la versione a libro delle tabelle e contiene anche un calcolatore di conteggio.

Imprese posatrici sistemi lineari, hanno nel loro arsenale programmi speciali per il calcolo della portata dei tubi. Uno di questi "Hydrosystem" è stato sviluppato da programmatori russi ed è popolare nell'industria russa.

Maggior parte probabili cause le violazioni nel funzionamento del sistema di approvvigionamento idrico in una casa privata sono, come sapete, la corrosione delle pareti dei tubi, la deposizione di sali su di esse e alta pressione acqua in conduttura. Tenuto conto del fatto che in l'anno scorso per cambiare tubi metallici sempre più spesso arrivano le loro controparti in plastica, solo gli ultimi due dei suddetti motivi rappresentano una vera minaccia per il tuo approvvigionamento idrico. La questione della lotta ai depositi di sale non rientra nell'ambito del nostro articolo (sebbene influiscano in parte sugli indicatori di pressione nei tubi), quindi considereremo solo l'ultimo fattore.

Per un avvertimento possibili problemi prima di acquistare prodotti tubolari, è necessario familiarizzare con il passaporto allegato e assicurarsi che siano in grado di resistere alle pressioni previste nel proprio sistema di approvvigionamento idrico.

Nota! Alta pressione sanguigna nel sistema porta ad un aumento del consumo di acqua.

Questo porta a spesa aggiuntiva elettricità consumata dalle apparecchiature di pompaggio, che fornisce una circolazione continua dell'acqua nel sistema.

Valore di pressione

È noto che mantenere un livello normale di pressione dell'acqua nei tubi lo è condizione essenziale la salute della rete di approvvigionamento idrico, nonché il suo funzionamento a lungo termine e senza problemi. Allo stesso tempo, la pressione nella condotta può differire notevolmente dal valore medio fisso normalizzato per i sistemi di approvvigionamento idrico domestico.

Quindi, ad esempio, per il normale funzionamento della valvola della cucina, la pressione di trasporto nel sistema di approvvigionamento idrico non deve essere inferiore a 0,5 bar.

Ma in condizioni reali, il valore di questo indicatore, di regola, è leggermente diverso dal valore indicato. Ecco perché, quando si accetta un sistema di approvvigionamento idrico (in particolare dopo la sua riparazione), è opportuno controllare la pressione di esercizio per la sua conformità agli standard stabiliti.

Bene, nel caso di condotte autoposanti, prima di iniziare i lavori, dovresti leggere attentamente i requisiti di base per la casa impianti idraulici, nonché con l'ordine generalmente accettato della loro disposizione.

Strumenti di equalizzazione della pressione

Considera alcuni dispositivi che aiuteranno a equalizzare la pressione.

Per equalizzare la pressione dell'acqua nelle condutture domestiche, è possibile utilizzare dispositivi speciali per rimuovere il fluido in eccesso. Inoltre, l'eccesso di pressione nel sistema può essere compensato in modo molto semplice: per questo è installato un cosiddetto vaso di espansione, che assorbe tutti i fluidi in eccesso.

Secondo il loro design, tutti i campioni noti di serbatoi di espansione (compensazione) sono suddivisi in dispositivi di tipo aperto e chiuso. Sono molto spesso utilizzati nei sistemi di alimentazione degli impianti. acqua calda, poiché in questo caso la probabilità di formazione di perdite di carico nell'impianto è molto alta. Ciò è dovuto al fatto che il liquido di raffreddamento nel processo di circolazione attraverso la rete (dal "ritorno" alla caldaia di riscaldamento e quindi di nuovo al sistema) aumenta leggermente il suo volume.

Nota! Quando la temperatura dell'acqua cambia di 10°C, ad esempio, il tasso di espansione del liquido di raffreddamento nel sistema raggiunge lo 0,3% del volume totale del liquido in esso contenuto.

Mancanza di dispositivi di espansione tipo apertoè che la loro installazione pone il sistema in una modalità caratterizzata da una bassa pressione del liquido di raffreddamento e, di conseguenza, da una scarsa controllabilità. Oltre a questo, nel sistema aperto c'è una graduale evaporazione del vettore. Ulteriori sforzi saranno richiesti da te per il suo continuo restauro.

A tutto quanto sopra, possiamo aggiungere il fatto che, a causa dell'apertura del serbatoio, entrano costantemente porzioni di aria fresca, il che provoca un'accelerazione dei processi corrosivi nel sistema.

Nota! Poiché i vasi di espansione di tipo aperto devono essere posizionati nella parte superiore dell'edificio, richiedono un isolamento obbligatorio. È chiaro che il costo dell'intero sistema di approvvigionamento idrico nel suo insieme in questo caso aumenta notevolmente.

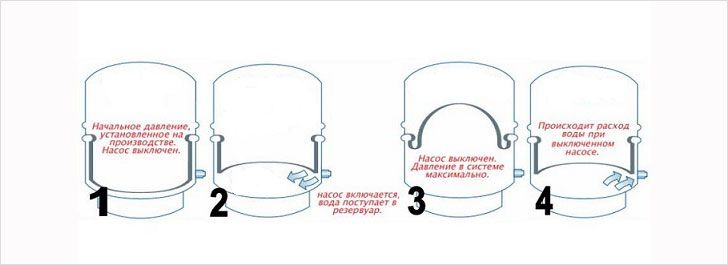

È possibile evitare tutti i problemi di cui sopra utilizzando un serbatoio di tipo chiuso come dispositivo di compensazione, il cui luogo di installazione, di regola, non è standardizzato. Tali serbatoi sono dotati di un meccanismo a membrana integrato che consente di regolare la pressione del supporto in modalità chiusa.

Oltre ai serbatoi di compensazione, nei sistemi di approvvigionamento idrico possono essere installati i cosiddetti accumulatori idraulici, che servono a proteggere la condotta da tali fenomeno pericoloso come colpo d'ariete.

Il fenomeno del colpo d'ariete si manifesta solitamente quando l'apparecchiatura di pompaggio viene scollegata dalla rete o quando il rubinetto dell'acqua viene improvvisamente chiuso (aperto). I carichi dinamici risultanti possono superare significativamente i valori consentiti per una particolare tubazione. Si noti che tali dispositivi vengono utilizzati, di regola, in condutture con bevendo acqua e consentono di creare una piccola scorta di vettore, che può essere reindirizzata automaticamente nel sistema (in caso di diminuzione della pressione in esso).

Come i dispositivi di compensazione discussi in precedenza, gli accumulatori possono essere realizzati in un chiuso o modulo aperto e hanno tutti gli svantaggi sopra elencati.

Nota! Contemporaneamente agli accumulatori idraulici, si consiglia di posizionare vasi di espansione di piccola capacità (circa 0,2 litri) nei punti di prelievo dell'acqua.

Studiando il progetto del più semplice accumulatore idraulico di tipo chiuso, scopriamo che il suo funzionamento si basa sullo stesso meccanismo a membrana (simile a un vaso di espansione). In un volume chiuso, la membrana è in uno stato stabile, bilanciato da pressioni approssimativamente uguali del liquido di raffreddamento e della bolla d'aria situata sui lati opposti della partizione.

Dopo l'accensione stazione di pompaggio il volume del liquido di raffreddamento nel sistema aumenta, il che porta alla compressione dell'aria nel cilindro della membrana e, di conseguenza, ad un aumento della sua pressione. Questa modifica viene trasmessa automaticamente all'elemento sensibile del relè integrato, che spegne la pompa quando questo parametro raggiunge un determinato valore.

Nel processo di consumo dell'acqua nel sistema, la sua pressione diminuisce notevolmente, il che porta di nuovo al relè, ma ora si accende.

Prestazioni idrauliche

Il calcolo della pressione di trasporto sufficiente per il normale funzionamento della tua linea idrica ti consentirà di determinare con precisione i campioni di tubi prodotti acquistati prima della sua installazione. Allo stesso tempo, va ricordato che i limiti di pressione in rete sono solitamente associati ai seguenti indicatori:

- soglie di pressione del liquido superiore ed inferiore per le quali sono previsti i dispositivi di compensazione di tipo chiuso installati in rete (vaso di espansione e accumulatore idraulico);

- valori di pressione che creano le condizioni per il normale funzionamento elettrodomestici, dipendente dall'approvvigionamento idrico ( lavatrice, Per esempio);

- limiti di pressione per i quali sono progettati i tubi da voi acquistati e i raccordi ad essi collegati (valvole, raccordi a T, miscelatori, ecc.).

Nota! L'unità di misura per la pressione del vettore che circola nelle reti di approvvigionamento idrico è 1 bar (o 1 atmosfera). Il valore di questo indicatore per la rete idrica urbana (secondo i requisiti dell'attuale SNiP) dovrebbe essere di circa 4 atmosfere.

Notiamo inoltre che le valvole, i miscelatori installati nella tubazione di riscaldamento, così come i tubi stessi, devono resistere a picchi di pressione a breve termine fino a 6 atmosfere. Quando acquisti i principali campioni di elettrodomestici collegati alla tua rete di approvvigionamento idrico, dovresti scegliere modelli che abbiano un piccolo margine di sicurezza in termini di indicatore limitante. Tale accortezza ti consentirà di proteggerli da improvvisi sbalzi di pressione nella rete causati dal colpo d'ariete.

Allo stesso tempo, è molto importante che nel sistema di approvvigionamento idrico di una casa privata la pressione dell'acqua abbia un livello che consenta di accendere contemporaneamente più punti di consumo contemporaneamente, cosa che può essere garantita con un minimo di 1,5 bar .

Per la lettura diretta della pressione nella rete idrica vengono utilizzati manometri di misura standard con scala lineare standard tarata nelle apposite unità.

Secondo i requisiti di SNiP, verifica dell'operatività dei dispositivi nella rete di riscaldamento e dello stato di tutto equipaggiamento ausiliario dovrebbe essere effettuato almeno una volta all'anno.

Durante questo test si stabilisce innanzitutto la presenza di perdite nel sistema di approvvigionamento idrico e la caduta di pressione da esse provocata. Dopo aver eliminato tutte le perdite, sarà necessario controllare la pressione nella rete idrica in base al manometro installato sull'accumulatore idraulico principale.

Durante il normale funzionamento del sistema, la lettura di questo dispositivo dovrebbe essere prossima al valore minimo (Pmin). Se c'è una notevole differenza da Pmin (oltre il 10%), dovrai provare ad aumentare la pressione al valore desiderato accendendo le apparecchiature di pompaggio che funzionano nella tua rete. Se la pressione dell'acqua nella rete di riscaldamento aumenta (subito dopo l'attivazione del relè di arresto pompa), sarà necessario misurare nuovamente la pressione, ma ora in modalità di spegnimento. Il parametro specificato, per analogia con il caso precedente, non deve differire dal valore di Pmax di oltre il 10%.