Apa yang mempengaruhi kekuatan spindel mesin penggilingan. Apa spindel optimal untuk CNC? Fitur dan spesifikasi desain

Harga: dari 0r.

Spindel disebut mesin dengan kartrid diletakkan di atasnya, yang disebut "collet". Spindel mesin memegang dan memutar alat, seperti bor, pengukir, pemotong. Perangkat ini secara kondisional dapat dibagi menjadi dua kategori: industri dan amatir. Mari kita lihat apa perbedaan mereka.

- Spindel produksi (industri) mesin penggilingan dihitung dan dirancang untuk beban samping yang tinggi. Ini memiliki sistem pendingin dan skema pelumasan yang rumit.

- Spindle amatir termasuk: bor konvensional atau mesin penggilingan berdaya rendah, paling sering digunakan dalam kehidupan sehari-hari. Perhatikan bahwa pekerjaan bor melibatkan beban vertikal yang dihasilkan di sepanjang pahat, ia memiliki bantalan penahan poros yang agak lemah.

poros produksi

Spindel produksi mesin dibangun ke dalam unit yang tegak lurus dengan beban yang diterima, oleh karena itu, tanpa bantalan berkualitas tinggi, tekanannya tidak akan tertahankan. Perangkat semacam ini tidak memerlukan pelumasan, tidak perlu dibersihkan, secara umum memerlukan perawatan minimal selama seluruh periode penggunaan. Membeli spindel mesin tipe produksi berarti menyelamatkan diri Anda dari kesulitan merawatnya dan risiko bahwa perangkat tidak akan menahan beban.

Dukungan industri dan aplikasi

Teknisi kami telah bekerja dengan hampir semua motor spindel penggilingan logam dan dapat menjamin Anda akan dirawat dengan baik setiap saat. Anda menginginkan desain yang andal yang tidak akan mengecewakan Anda, dan kami ingin menyediakannya untuk Anda dengan harga tinggi dan dengan waktu penyelesaian yang cepat.

Teknologi alat kolonial yang dipatenkan untuk Anda

Apa pun spindel bermotor Anda, kami dapat membantu Anda menemukannya keputusan yang tepat poros mesin. Mereka adalah bukti kemampuan kami sebagai produsen spindel peralatan mesin untuk spindel bermotor di aplikasi khusus. Teknologi ini dapat kita terapkan pada motor spindel frais, motor spindel gerinda, dan beberapa mesin seperti motor spindel elektrik. Masing-masing dirancang untuk memberikan manfaat daya, kecepatan, dan konektivitas yang signifikan.

Berkat klem collet, yang hadir dalam konfigurasi spindel, work tool terpasang dengan kuat dan aman. Perangkat ini dirancang untuk penjepit alat standar dengan shank yang khas. Collet yang paling populer adalah ER11 dan ER16. Mereka digabungkan dengan pahat yang memiliki shank masing-masing 2,5-3 dan 3,2-8 mm. Ukuran collet 25 pada shank 16mm hanya digunakan untuk operasi khusus untuk menghilangkan lapisan logam yang tebal. Selain itu, pemandu tidak akan dapat sepenuhnya berinteraksi dengan alat dengan diameter shank ini. Oleh karena itu, prinsip: "lebih banyak lebih baik" tidak berfungsi di sini. Dengan meletakkan alat seperti itu, Anda akan berakhir dengan pemandu yang cacat dan unit yang rusak. Penandaan collet ER11 yang paling cocok.

Dari motor dan drive hingga pendinginan, teknologi khusus kami terus memberikan kepada pelanggan global di setiap pekerjaan. Senapan mesin twin-spindle ini mengebor saluran minyak di poros engkol menggunakan ring bor.

Menurut perbandingan ini, pemesinan dupleks dapat memangkas biaya per potong setidaknya 25 persen. Perbandingan tersebut juga menunjukkan bahwa penggunaan paling ekonomis dari mesin dua spindel terjadi ketika empat buah mesin dikerjakan per siklus.

Mesin spindel kembar ini menggunakan trunnion untuk memungkinkan spindel memiliki lebih banyak opsi dalam satu pengaturan. Mahkota sering dilengkapi dengan ganda meja putar untuk menyediakan pemrosesan lima sisi dari dua bagian. Pusat pemesinan empat spindel ini cocok untuk produksi volume tinggi dari bagian-bagian yang relatif kecil seperti badan katup dan rumah generator.

hobi penggilingan spindel

Bayangkan bor rumah tangga dibangun menjadi unit penggilingan. Apa yang keluar darinya? Bantalan cepat gagal, karena tidak dapat menahan beban seperti itu, kartrid akan bergetar dan berdenyut, akurasi pekerjaan akan berkurang. Selain itu, bor cepat panas, dan unit dioperasikan lebih dari satu jam. Penghentian otomatis bor hanya akan berfungsi untuk tujuan keamanan dan router Anda akan berhenti setelah satu atau dua jam. Tetapi perangkat lunak mesin penggilingan CNC tidak tahu apa itu bor rumah tangga dan apa parameter operasinya. Router itu sendiri tidak akan berhenti dan akan terus bekerja. Hasilnya adalah kegagalan peralatan.

Berapa banyak daya yang harus dimiliki spindel?

Pada mesin dua spindel dengan spindel yang mampu bergerak sendiri, terkadang lebih penggunaan yang efektif adalah memiliki satu pemotong spindel sementara alat spindel lainnya diganti. Pusat permesinan menjadi lebih cepat, lebih akurat, dan lebih murah selama bertahun-tahun. Evolusi telah menyebabkan kejadian umum ini dalam manufaktur skala besar: pabrik menggunakan bank pusat permesinan untuk membuat suku cadang yang dapat dibuat dengan menggunakan sistem yang kompleks transfer.

Berapa banyak daya yang harus dimiliki spindel?

Dalam hal ini, aturan "lebih banyak lebih baik" adalah benar. Jika seharusnya melakukan pengeboran, pengukiran, maka spindel dengan daya 400 - 600 watt optimal. Memotong logam, kayu keras pada mesin milling CNC akan membutuhkan spindel yang dayanya 1000 – 1500 watt. Untuk dampak yang lebih serius pada material, diperlukan spindel dengan daya 2000 W atau lebih. Ini mengacu pada kekerasan material atau kedalaman pemrosesan.

Pusat permesinan dapat dengan mudah beralih dari menjalankan satu nomor suku cadang ke menjalankan suku cadang terkait dalam keluarga yang sama. Pusat permesinan juga mudah dikonfigurasi ulang untuk pekerjaan lain secara umum. Namun, semua fleksibilitas ini disertai dengan berbagai biaya, tidak terkecuali overhead yang tercermin dalam jumlah ruang yang digunakan setiap mesin.

Faktanya, ketika berhadapan dengan volume pekerjaan yang besar, desain pusat permesinan konvensional terlalu fleksibel. Ini adalah mesin yang disesuaikan untuk menangani penggantian suku cadang harian yang khas dari bengkel kerja. Layanan yang membutuhkan lebih banyak produktivitas dan lebih sedikit transisi daripada yang dibutuhkan toko untuk beroperasi dapat memanfaatkan pusat permesinan yang dirancang untuk menjadi sedikit lebih berdedikasi daripada itu.

Fitur spindel dalam hal kekuatan

Perlu dicatat bahwa penggilingan dapat menjadi kekuatan dan kecepatan tinggi. Di sini kita mendapatkan dua opsi: dalam satu kasus, pemotong diumpankan perlahan dengan rotasi cepat, yang kedua, diumpankan dengan cepat, tetapi berputar perlahan.

Bagaimana memilih spindel mesin penggilingan dengan kekuatan

Jadi, berdasarkan hal tersebut di atas, ternyata spindel penggilingan harus dipilih berdasarkan kecepatan atau daya. Tujuannya maksimal, tapi aman untuk peralatan, spin-up alat. Spindle produksi tidak perlu diseleksi. Semuanya disertakan di sini: parameter kecepatan - lebih dari 20.000 putaran, gaya umpan pada pemotong - lebih dari 2000 W. Artinya, penggilingan akan dilakukan pada kecepatan 8000 - 15000 putaran.

Masuk ke pusat permesinan dengan dua spindel. PADA tahun-tahun terakhir berbagai perusahaan peralatan mesin volume tinggi telah memperluas penawaran mereka untuk memasukkan pusat permesinan yang memiliki dua spindel paralel yang mampu memproses dua bagian identik secara bersamaan.

Ikhtisar dan perbandingan spindel yang didinginkan

Desain ini sangat relevan untuk pemasok di industri otomotif. Dengan meningkatnya outsourcing pekerjaan pemrosesan, beberapa perusahaan ini sekarang melihat lebih banyak volume pemrosesan daripada biasanya. Tetapi pada saat yang sama, perusahaan-perusahaan ini tetap menjadi kontraktor - yang berarti mereka harus melayani banyak klien sekaligus, dan mereka harus siap untuk memenangkan pekerjaan baru dan kehilangan pekerjaan yang sudah ada dengan sedikit peringatan terlebih dahulu. Pilihan peralatan mesin mereka harus menyeimbangkan fleksibilitas, produktivitas, dan ekonomi.

Kepatuhan yang nyaman, diambil oleh pabrikan sebagai standar. Tetapi tidak selalu rotasi seperti itu memberikan hasil yang diinginkan. Misalnya, mengolah kayu dalam potongan-potongan kecil membentuk serbuk kayu. Ini menyumbat elemen pemotong dan meningkatkan gesekan, masing-masing, memanaskan bagian. Akibatnya, bagian kerja mesin menjadi terlalu panas. Hal ini dapat merusak peralatan.

Untuk sebagian besar aplikasi ini, pusat pemesinan spindel ganda adalah hal yang paling mendekati untuk mendapatkan keseimbangan yang tepat. Dalam percakapan dengan pemasok mesin dupleks tentang mengapa pelanggan mereka membelinya, satu frasa muncul berulang kali: area. Mesin dupleks berpotensi menghasilkan produktivitas hampir dua kali lipat, hanya dalam waktu ukuran kecil daripada mesin spindel tunggal. Setidaknya satu kontraktor permesinan besar yang sekarang menyukai mesin spindel kembar hanya beralih ke desain ini ketika salah satu fasilitas perusahaan menemui hambatan - secara harfiah - dalam kemampuannya untuk mengakomodasi mesin spindel tunggal lainnya.

Peringatan penting: jika spindel 3 fase dipertimbangkan, maka spindel tersebut memiliki 3 kabel daya ditambah satu arde. Mereka terhubung ke jumlah kabel yang sesuai.

Spindle CNC adalah bagian paling kritis dan unit yang paling banyak dimuat. Untuk pilihan tepat selalu memperhitungkan bahwa daya motor dan kekuatan mekanik kinematika harus melebihi 2 kali nilai yang dihitung. Ini diperlukan untuk melestarikan bagian-bagian yang mahal saat terjepit.

Perusahaan menambahkan pusat pemesinan spindel kembar ke rangkaian solusi ini lebih dari dua tahun yang lalu. Sementara mesin dupleks telah menemukan aplikasi pemesinan sambungan kemudi dan komponen suspensi, misalnya, mesin empat spindel berpotensi cocok untuk suku cadang yang lebih kecil dan ringan, seperti badan katup dan rumah generator. arus bolak-balik. Mesin-mesin ini tidak hanya menggabungkan area, tetapi juga jumlah operator yang dibutuhkan untuk memenuhi produktivitas tertentu.

Mereka juga mengurangi beban kerja perawatan bengkel karena dua spindel yang menangani dua bagian berbagi sistem cairan dan sumber daya alat berat lainnya yang jika tidak, memerlukan perawatan terpisah pada mesin terpisah.

informasi dasar

Program untuk mesin CNC ditulis sesuai dengan kekakuan struktur dan kecepatan maksimum spindel. Pada penggilingan kemungkinan pecahnya alat yang berputar karena panas atau kelelahan logam harus diperhitungkan. Oleh karena itu, kopling pengaman sering dipasang, dirancang untuk dimensi tertentu dari poros motor dan diameter kartrid.

Hasil dari semua konsolidasi ini adalah biaya billet yang lebih rendah dibandingkan dengan mesin konvensional. Mereka menunjukkan bahwa mesin dua poros yang memotong dua benda kerja sekaligus tidak secara tepat membagi separuh fraksi waktu pemrosesan yang diwakili oleh setiap bagian, tetapi membaginya hingga separuh dengan jumlah yang signifikan. Dalam hal biaya per potong, kasus optimal terjadi ketika empat klem dijepit sekaligus, sehingga setiap spindel memproses dua benda kerja selama satu siklus. Di sini, biaya per unit turun di bawah 70 persen untuk melakukan penyetelan empat bagian yang sama pada mesin spindel tunggal.

Semua program untuk mesin CNC sebelumnya dikerjakan selangkah demi selangkah tanpa menggerakkan sumbu. Ketika pengguna 100% yakin bahwa cam spindel tidak akan terpengaruh, maka mereka mulai bekerja dengan gerakan dalam mode stepping atau siklus tunggal. Ketika pemeriksaan tanpa benda kerja selesai, mereka melanjutkan ke pemotongan langsung bagian tersebut.

Banyak yang lebih memilih dua spindel untuk tetap digunakan bersama di antara dua mesin yang berbeda sebagai semacam polis asuransi, jadi masih akan ada 50 persen daya yang tersedia jika satu spindel mati. Yang lain, katanya, khawatir tentang potensi kesalahan karena posisi satu poros bergeser relatif terhadap yang lain, mungkin karena efek termal.

Striy mengatakan bahwa kekhawatiran seharusnya tidak meluas ke mobil saat ini. Untuk akurasi yang lebih tepat, ia mencatat bahwa adalah mungkin untuk meninggalkan pahat dari satu spindel sementara spindel lainnya menyala. waktu yang singkat memotong sendirian. Misalnya, bagian dengan satu lubang yang sangat presisi dapat dikerjakan dalam mode spindel ganda untuk setiap fungsi kecuali lubang itu. Lubang pertama-tama dapat dibor dengan pahat di poros kiri dan kemudian dengan pahat di kanan.

Spindel CNC adalah unit yang mahal dan paling kuat, namun dapat dengan mudah dinonaktifkan dengan penanganan peralatan yang ceroboh. Beberapa sistem memiliki perhitungan yang rumit korektor, definisi yang salah yang menghasilkan perbaikan yang lama. Untuk mengerjakan setiap mesin baru memerlukan pelatihan ulang sebelumnya dari operator, bahkan jika ia sudah memiliki pengalaman di rak yang sama.

Hothal mengatakan alat itu adalah sumber kesalahan yang paling mungkin terjadi di antara dua spindel. Pengguna dengan spindel kembar memerlukan pengaturan alat yang tepat dan kualitas tinggi alat pemotong untuk mencocokkan dimensi dari alat ke alat. Namun, fasilitas yang terbiasa dengan pemesinan presisi volume tinggi kemungkinan sudah menerapkan disiplin ini ke mesin spindel tunggal mereka.

Ada juga penggunaan yang sama sekali berbeda dari dua spindel paralel pada pusat pemesinan yang melibatkan pemotongan bergantian daripada pemesinan simultan. Alih-alih memproduksi dua bagian yang identik sekaligus, mesin dupleks dapat menggunakan kedua spindel untuk menyerang bagian yang sama dalam siklus yang sama. Mesin yang menggunakan strategi ini masih dapat dianggap sebagai mesin spindel kembar, tetapi karena spindel melakukan pekerjaan yang berbeda, si kembar adalah saudara kandung, tidak identik.

Pilihan

Spindle CNC harus dipilih sesuai dengan kriteria berikut:

- Jenis pendingin unit: udara, cair.

- Daya motor spindel dan rasio roda gigi.

- Jenis mesin.

- Jenis bantalan dan metode pelumasannya.

- Mode operasi, jenis sistem pengereman.

- Akurasi posisi dan jenis sensor pelacakan.

- Dudukan spindel

Saat satu poros sedang dipotong, yang lain sedang menjalani penggantian pahat dan bersiap untuk pemotongan berikutnya. Dengan demikian, strategi dua poros, satu bagian mengurangi dampak waktu penggantian pahat. Perusahaan memasok mesin dupleks dari kedua jenis. Model "Sinkronisasi"-nya memotong dua benda kerja pada saat yang sama, sedangkan model "2-spindel" memotong satu spindel pada satu waktu. Sumbu ini menggerakkan benda kerja maju mundur di antara dua spindel. Fungsi ini dapat digunakan untuk mengkompensasi perbedaan pengukuran pahat antara dua pahat.

Selain parameter yang terdaftar, desain motor itu sendiri juga penting: jumlah belitan, jenis rotor, metode melepas dan menerapkan beban ke belitan. Torsi dan kemungkinan penyesuaian untuk pusat simpul relatif terhadap sumbu umpan diperhitungkan. Chuck juga harus berubah: self-tightening, hydraulic, manual, pneumatic.

Spindel CNC dipilih dengan mempertimbangkan kemungkinan penggantian suku cadang yang dapat dikonsumsi. Anda harus melihat opsi bantalan yang tersedia yang tersedia dalam stok, cari tahu tentang waktu pengiriman. Mungkin karena konsumsi kecil, produksi akan berhenti untuk waktu yang lama, atau Anda harus membayar sepuluh kali lipat harga untuk membuat suku cadang. Spindel kecil untuk mesin penggilingan CNC harus memiliki desain yang ringan dan dimensi yang kecil.

Ini juga dapat digunakan untuk mengkompensasi setelah kegagalan besar jika kegagalan itu menghasilkan perbedaan posisi spindel. Bagian c relatif lama sekali pemotongan antara perubahan pahat yang tidak teratur lebih cocok untuk pemrosesan simultan dari dua benda kerja pada waktu yang sama. Tapi bagian dari jumlah besar penggantian pahat dan waktu penggantian pahat yang lebih banyak dibandingkan dengan waktu pemotongan dapat dikerjakan secara lebih produktif dengan kecepatan satu benda kerja per siklus - asalkan waktu tidak bertugas untuk penggantian pahat dapat dikurangi.

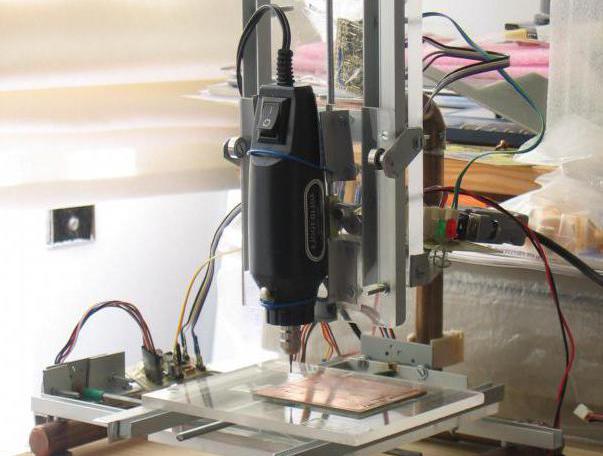

Dari apa Anda bisa membuat simpul sendiri?

Spindle untuk menggiling kayu, plastik dan lain-lain bahan lembut mungkin bor listrik konvensional. Penting untuk mengaturnya sesuai dengan level dan mengukur ketukan pemotong. Ini pilihan murah untuk menyempurnakan desain yang sudah ada.

Dalam hal ini, pemotongan dua spindel dilakukan oleh mesin dengan spindel bergantian. Terkadang kedua strategi digunakan pada mesin yang sama, jadi strategi yang berbeda mungkin berlaku untuk nomor suku cadang yang berbeda. Dan terkadang kedua strategi digunakan dalam siklus yang sama, sehingga pendekatan yang berbeda dapat diterapkan pada fungsi bagian yang berbeda. Mesin telah tersedia selama sekitar 5 tahun dan memiliki lebih dari 300 terpasang hari ini.

Ketika dua spindel mengerjakan bagian yang sama secara bersamaan, spindel dapat menggunakan nilai offset pahat yang terpisah. Salah satu fitur alat berat yang memudahkan peralihan antara penggunaan spindel secara simultan dan bergantian sesuai kebutuhan adalah majalah alat bersama.

Sebagai sumbu yang berputar, motor apa pun dengan alat yang disetel dengan tepat akan berfungsi. Dudukan spindel yang andal dan kaku dipilih. Permainan aksial tidak boleh lebih dari 0,01 mikron untuk sebagian besar lubang. Bor yang cocok, bor yang banyak akal, Anda bahkan dapat mengadaptasi mesin dari mesin cuci atau menjahit. Spindel mana yang cocok dalam kasus tertentu tergantung pada tujuannya. Jenis bahan, akurasi dimensi bagian yang diperlukan, beban kerja dalam siklus otomatis diperhitungkan. Sudah bisa dipesan solusi turnkey di toko online.

Mesin Kustom

Ini digunakan untuk meningkatkan akurasi suku cadang yang diproduksi dan mengurangi waktu produksi. Untuk satu produk, biaya peralatan melebihi jumlah yang diinvestasikan dalam pelepasannya. Akan lebih murah untuk memesan suku cadang dari perusahaan pengerjaan logam mana pun.

Untuk spindel buatan sendiri, motor yang sudah jadi dipesan. Mesin populer arus searah, sinkron dan asinkron. Omzet 12 ribu untuk motor seperti itu bukan batasnya. Opsional, transmisi manual atau otomatis dapat digunakan. Motor spindel yang kuat membutuhkan catu daya yang stabil. Ini adalah kekurangan mereka. Tetapi jika Anda menempatkan drive dan motor paling sederhana dengan masukan, maka pada mesin seperti itu sudah dimungkinkan untuk memproses lebih banyak produk kompleks. Sumbu tambahan dimasukkan ke dalam CNC, yang tidak hanya dapat menampung pemotong, tetapi juga bagian silinder.

Apa motor terbaik untuk dipesan?

Motor pabrik telah diseimbangkan poros dan bantalan yang dipilih dengan runout minimal. Tetap hanya menempatkan mesin yang sudah jadi pada dudukan standar dan mengatur keselarasan pada dudukan indikator. Ketepatan penggilingan diperlukan dalam produksi papan sirkuit tercetak, rincian kinematika.

Motor sinkron telah menunjukkan diri dengan baik dalam pembuatan bagian perhiasan dengan ukiran. Motor permanen memiliki tingkat kebisingan yang rendah selama operasi, yang dapat berguna bagi manajer yang mencoba meningkatkan produksinya. Namun, mereka memiliki properti untuk pemanasan selama operasi pada kecepatan tinggi. Oleh karena itu, perlu untuk memasok dan mendinginkan secara terpisah, setidaknya udara.

Pilihan profesional

Motor spindel yang lebih mahal harus dilengkapi dengan pendingin cair. Mereka memiliki akurasi pemosisian yang lebih tinggi, torsi yang cukup kuat, dan keandalan beberapa kali lebih tinggi dari yang ditunjukkan. Biasanya dipasang pada 3-4 bantalan, dan bukan pada 2, seperti motor klasik. Karena ini, runout minimum pahat atau benda kerja di chuck tercapai.