Fémforgácsoló gépek, fémvágó berendezések értékesítése katalógusban, leírások, árak, jellemzők. Fémvágó berendezések típusai

"Fémvágó gépek"

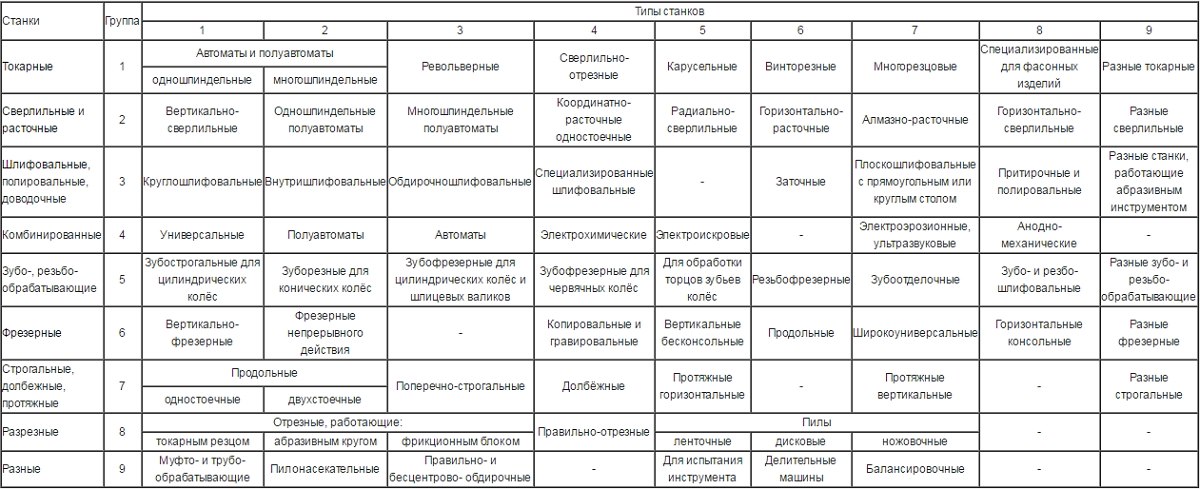

A szerszámgépek osztályozása technológiai cél, automatizáltsági fok szerint, feldolgozás típusai, méretek, tömeg és pontosság.

technológiai célból: esztergálás; fúrás és fúrás; köszörülés, polírozás, kikészítés, élezés; kombinált és fizikai-kémiai feldolgozás; fogaskerekek és menetek feldolgozása; marás; gyalulás, résezés, elhúzódás; vágott. Minden csoport 9 típusra oszlik: cél, tervezési jellemzők, sokoldalúság stb. Az automatizálás foka szerint: félautomata, automata, CNC, GPM. Súly alapján: könnyű (1t-ig), közepes (1-10t), nehéz (10-100t), egyedi (100t felett). Pontosság szerint: N - normál pontosság, P - fokozott pontosság, V - nagy pontosság, A - extra nagy pontosság, C - különösen precíz gépek (gépmester).

A gépek méretei. A gép modellje és megnevezése.

Mérettartományban- azonos típusú gépek csoportját nevezik, amelyek hasonlóak kinematikai sémában, felépítésben, kinézet, de eltérő alapparaméterekkel - méretekkel. Egy adott méretű, adott típusú feldolgozásra tervezett gép tervezését ún modell. Az első számjegy - a csoportot jelöli, a második - a típust, a harmadik és a negyedik - a munkaterületet (alapméretet) jellemzi. Az első vagy a második számjegy utáni betű a gép korszerűsítését, a számok utáni betű pedig módosítást, a gép alapmodelljének módosítását jelzi. 16K20F3 - csavarvágó eszterga(első 2 számjegy) 200 mm-es középmagassággal, normál pontossággal, F3 - numerikus vezérlés, 3 koordináta mozgás x, y, z-ben.

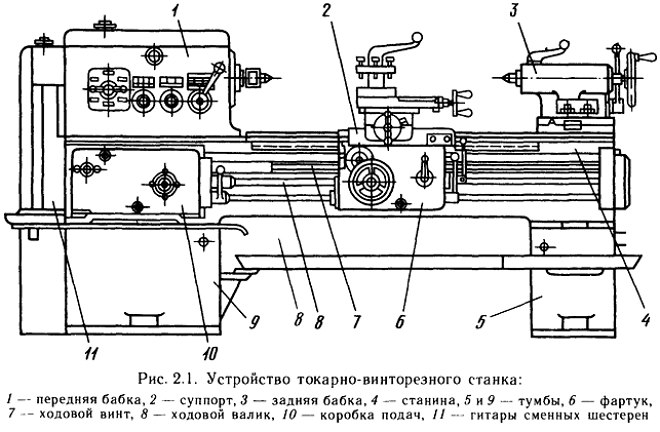

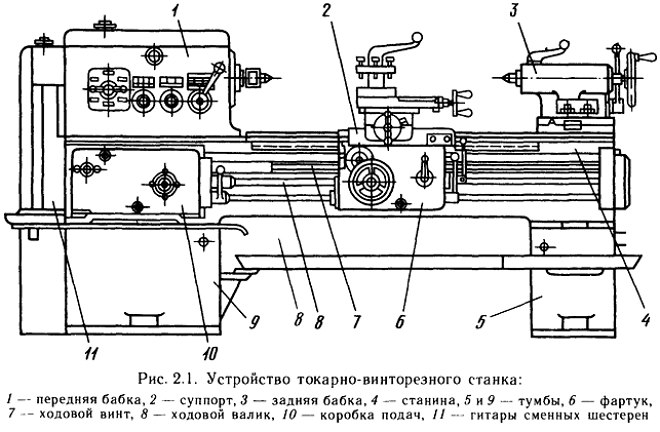

A csavarvágó esztergák célja, vágási mintái és technológiai lehetőségei.

A gép célja külső és belső esztergálás, jobb és bal metrikus, hüvelykes, moduláris és menetemelkedésű menetek, normál és emelt menetemelkedésű egy- és többindításos menetek, homlokmenetek stb. A gépet egyedi és kisüzemi gyártásban használják. Közepes méretű, normál pontosságú gépeken történő megfelelő működés mellett 8 ... 7 pontosságú felületek nyerhetők, az R a érdesség legfeljebb 3,2 ... 1,6 mikron. Speciális, nagy pontosságú gépeken, ha gyémánt egykristályból készült szerszámot használunk, lehetőség van olyan felületek előállítására, amelyek alakhibája tized mikron és R z érdessége akár ezred mikronig terjed.

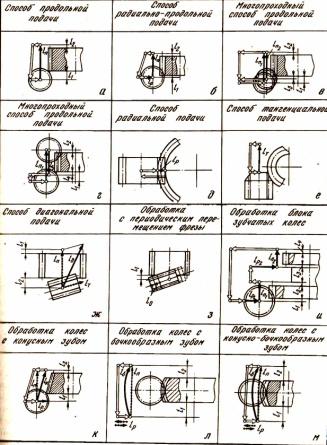

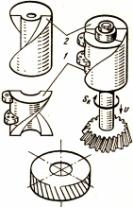

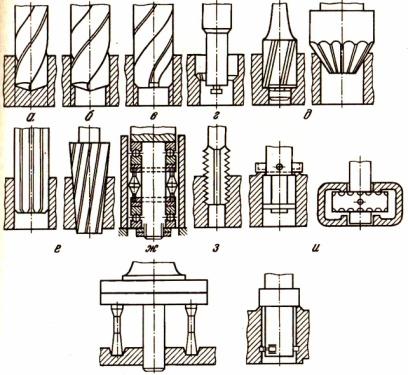

A fogaskerék-hobbing gépek rendeltetése, vágási sémái és technológiai lehetőségei.

A fogaskerék-hobbing gépek másolási módszerrel és hajlítási módszerrel működnek. A hengeres fogaskerekek vágására másolási módszerrel működő gépeket használnak. Speciális szerszám beépítése esetén ferde kerekek gyártásához is. A hajlítógépeket egyenes és csavarfogas hengeres fogaskerekek, valamint csigafogaskerekek megmunkálására tervezték. A H, P osztályú szerszámgépek biztosítják a kerekek megmunkálását a 7. - 5. pontossági fok szerint (GOST 1643-81) csigavágóval és 9 - 8. - ha tárcsás és ujjvágóval dolgoznak. A B.A és C osztályú szerszámgépek 12 mm-es modulkerekek csigavágóval történő megmunkálásakor 4-2 fokos pontosságot tesznek lehetővé. A mestergépek, amelyek a C osztályú gépek módosításai, a csigakerekek megmunkálásakor az I. fokú pontosságot tudják biztosítani.

A marógépek rendeltetése, osztályozása, alapvető mozgásai és technológiai lehetőségei.

Külső és belső, sík, formázott felületek, párkányok, hornyok, egyenes és spirális hornyok, tengelyhornyok, forgácsoló fogaskerekek stb. megmunkálására tervezték. Kivitelüknek megfelelően univerzális, speciális és speciális marógépeket gyártanak. Az alakító mozgások a maró forgása (főmozgás) és az előtolási mozgás, amelyek tájékoztatják a munkadarabot vagy a marót. A főmozgásos hajtások és az előtoló hajtások külön készülnek. A CNC gépeknél a P pontossági osztálynak megfelelően a következő tűréseket (µm) állapítják meg: lineáris egyoldali pozicionálás pontossága 400-1000 mm-nél nagyobb úthossz esetén - 25; a PU - 12 kontúrú vágó által feldolgozott furat kerekségén; a lekerekített élek egyenességéhez - 20.

Fogaskerékalakító gépek rendeltetése, forgácsolási séma és technológiai lehetőségei.

Ezeken a gépeken a külső és belső fogaskerekek homlokkerekes fogaskerekeit vágják, fénymásoló és csavarvágó jelenlétében pedig a spirális fogaskerekeket. Ezen kívül több kerékből álló blokkok is vághatók ezeken a gépeken. Ezeknek a gépeknek az az előnye, hogy a munka folyamatossága időveszteség nélkül történik a munkadarab megközelítéséhez és onnan való kilépéséhez. A gép beállítása spirális fogaskerekek vágására nem különbözik a szokásostól. Ebben az esetben csavaros vezetős fénymásolókat szerelnek fel, amelyek további forgást biztosítanak a másolónak. A forgó és oda-vissza mozgás hatására a maró fogai egy csavarvonal mentén mozognak, amelynek dőlésszöge meg kell egyezzen a vágókerék fogai spirálszögének dőlésszögével az osztóhengeren.

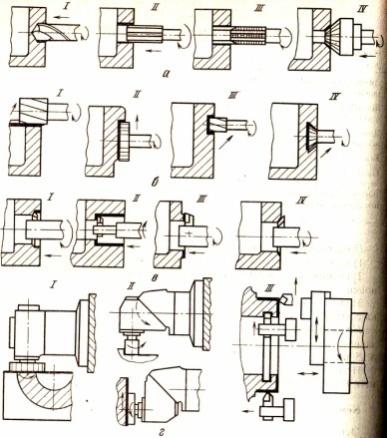

Fúrógépek rendeltetése, osztályozása, alapvető mozgásai és technológiai lehetőségei.

A fúrógépeket testrészek megmunkálására tervezték. Használhatók fúráshoz, fúráshoz, maráshoz, süllyesztéshez, menetvágáshoz stb. A fúrógépeket a következő típusokra osztják: vízszintes fúrógépek; koordináta fúrógépek; gyémánt fúró (simító és fúró) gépek. További cserélhető egységek (marófejek, előlap) alkalmazásakor lehetőség van egymásra merőleges síkok marására, külső hengeres felületek megmunkálására stb. Lehetőség a nyersdarabok négy oldalról történő feldolgozására újratelepítés nélkül. A koordináta fúrógépek mérőgépként is használhatók a három tengely mentén lévő lineáris méretek, a középpontok közötti távolságok szögméreteinek szabályozására. Lehetőség van precíz jelölés végrehajtására a lyukasztás ötletében, valamint fémfelületeken osztás és jelölések elvégzésére. A befejező gépeken a furatfeldolgozás nagy pontossága érhető el - a kerekségtől való eltérés 3 ... 5 mikron és a felületi érdesség Ra = 0,16 ... 0,63 mikron.

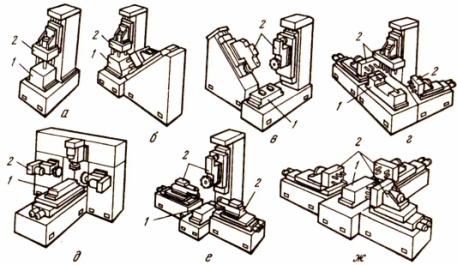

Aggregált gépek karosszériaelemek feldolgozására, technológiai lehetőségeik és osztályozásuk.

Az aggregált gépeket speciális gépeknek nevezzük, amelyeket funkcionálisan független normalizált és részben speciális egységekből, alkatrészekből állítanak össze. Moduláris gépeken fúrás, fúrás, menetvágás, furatok dörzsárazása és süllyesztése és süllyesztése, hornyolása, végek levágása, marása történik. Az ilyen gépekben a munkadarab általában álló helyzetben van, ami lehetővé teszi, hogy egyidejűleg több oldalról nagyszámú szerszámmal megmunkálják. Osztályozás: 1) a megmunkált munkadarabok méreteitől függően a hangszórókat három csoportra osztják, amelyek méretük, súlyuk és egységesített egységeik szerint különböznek egymástól: Közepes méretű, 1,1 ... 3 kW teljesítményű, lapos bütykös betáplálási hajtással ellátott tollfejjel ellátott hangszórók; Nagy méretű hangszórók, hidraulikus vagy elektromechanikus asztalokkal, amelyekre orsóegységek vannak felszerelve. 2) a feldolgozott munkadarab időszakos mozgatására szolgáló szállítóeszköz hiánya vagy jelenléte szerint az AU-t egy- és többpozíciósra osztják.

Automatikus vonalak, rendeltetésük, osztályozásuk és technológiai lehetőségek. forgó vonalak.

Az automata sorokat gépek és egységek egyetlen rendszerbe kapcsolt gyártósorainak nevezzük, amelyekben a technológiai folyamatok teljes komplexuma a munkavállaló közvetlen részvétele nélkül zajlik. Osztályozásuk: 1) a feldolgozási idő és az automata gépsor munkadarabjainak szállításának kombinációja szerint: - álló, - forgó, - szállítószalag; 2) a menetek számával: - egyszálas (minden művelet egy munkadarabon történik), -többmenetes (egy és ugyanazt a műveletet több munkadarabon hajtják végre); 3) az egyidejűleg feldolgozó üresek típusainak száma szerint: - egy alany, - több alany. A flexibilis automata sor az adotthoz lesz igazítva és az új alkatrész-nómenklatúrára konfigurálva. Forgósorok - forgó automata gépek készlete, amelyeken a munkadarabokat feldolgozzák, és amelyek a vágószerszámmal együtt történő folyamatos szállítás során készülnek. Fő jellemzője A rotációs vonalak a szállítási nyersdarabok és feldolgozásuk időbeni kombinációja.

Gépmodulok és rugalmas géprendszerek, összetételük és technológiai lehetőségeik.

A köszörűgépek rendeltetése, technológiai lehetőségei, osztályozása.

A pengékkel ellentétben a csiszolókorongok érintéssel működnek. A kör forgó mozgásával a munkadarabbal való érintkezési zónájában a szemcsék egy része nagyon sok vékony forgács (10 8 ppm) formájában levágja az anyagot. A vágási folyamat minden egyes szemnél szinte azonnali. A csiszológépek osztályozása a kezelendő felület alakja szerint: sík - felületi csiszolás, homlokcsiszolás, hosszcsiszolás; hengeres - körkörös köszörülés (középen), középpont nélküli köszörülés; csavar - menet köszörülés; futás (evolvens) - fogaskerék köszörülés; formázott - profilcsiszolás. A csiszológépeket nagy pontosság jellemzi, amely lehetővé teszi a feldolgozás magas minőségének biztosítását, amelyet a pontosság határoz meg, ami lehetővé teszi a feldolgozás magas minőségének biztosítását, amelyet a méretek (2-4 mikron és esztergálás), alak (pl. nem kör alakú 0,3 - 0,5 mikron, hengeresség 1 - 2 µm, síkság 2 µm) és a kezelt felület elhelyezkedése, valamint érdessége (R a - 0,63 - 0,16 µm). A méretpontosságot a köszörülés során a kis vágásmélység (0,05-0,005 mm vagy kisebb) határozza meg, amihez a szerelvény mikromozgása szükséges

A fúrógépek rendeltetése, osztályozása, alapmozgásai és technológiai lehetőségei.

Átmenő és zsákfuratok végszerszámokkal (fúrók, süllyesztők, dörzsárak, menetfúrók) való megmunkálására tervezve. A fúrógépeken végzett műveletek fajtái: fúrás, dörzsárazás, süllyesztés, dörzsárazás, menetfúrás. Speciális szerszámokkal és rögzítőelemekkel a fúrógépeken nagy átmérőjű lyukat fúrhat - trepanning, lyuk átlapolása, végek levágása (zikovka). A következő típusú fúrógépek a legelterjedtebbek: függőleges fúró egyorsós gépek, radiális fúrógépek, asztali egyorsós függőleges fúrógépek fúrógépek, mélyfúró gépek (vízszintes elrendezés), aggregált fúrógépek, amelyek normalizált egységekből állnak. Legfeljebb 100 vagy több orsót tartalmazhat.

Többcélú gépek és technológiai lehetőségeik.

A forgótestek alkatrészeinek több mint 70%-a az esztergáláson kívül további műveleteket igényel: furatok megmunkálása (fúrás, fúrás stb., amelyektől merőlegesen vagy szögben helyezkednek el az alkatrész tengelyére , marás alatt különböző szögek hornyok, térfogati marás. A többcélú gépek létrehozása lehetővé teszi egy alkatrész teljes komplex megmunkálását egy gépen egy összeállításban. Jelentősen javítja a megmunkálási pontosságot és a megmunkálási teljesítményt. A polárkoordináta-hajtásnak a feldolgozási körülményektől függően vagy helyzetszabályozást (mechanikus osztás), vagy 0,001-es felbontású, 0,2-0,25 fordulat/perc frekvenciájú bekapcsolást kell biztosítania.

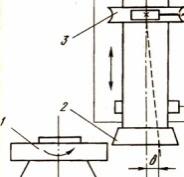

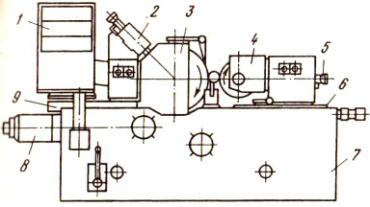

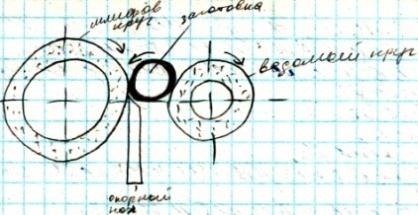

Cél, fő egységek és vágási séma középpont nélküli köszörűgépeken.

Nagyüzemi gyártásban használják felületek, például kis átmérőjű és nagy hosszúságú forgástestek, valamint központi furat nélküli munkadarabok nagy teljesítményű csiszolására. 1 - vezérlőblokk, 2 és 5 - a köszörűkoronghoz és a hajtókörhöz kötődő eszközök, 3 - köszörűfej, 4 - a vezetőkör fejléce, 6 - a vezetőkör fejlécének csúszdája, 7 - a gépágy, 8 - adagoló merítéshez, 9 - szán csiszolóbab.

Fémvágó gépek gyártása hazai termelők, több kategóriába sorolhatók, amelyek a megfelelő besorolást jellemzik. Azt, hogy ez vagy az a berendezés melyik kategóriába tartozik, a jelölése alapján határozhatja meg, ami sokat mond azoknak, akik értik. Mindegy, hogy melyik kategóriába tartozik a fémvágó berendezés, a rajta végzett feldolgozás lényege abban rejlik, hogy a vágószerszám és az alkatrész alakító mozgásokat végez, és ezek határozzák meg a késztermék konfigurációját, méreteit. .

A legelterjedtebb fémvágó géptípusok: 1-6 - esztergáló, 7-10 - fúró, 11-14 - maró, 15-17 - gyalu, 18-19 - vágó, 20-24 - köszörülés.

Fémvágó berendezések típusai

A fémvágó gépeket a céltól függően kilenc fő csoportra osztják. Ide tartoznak a következő eszközök:

- fordulás- minden fajta ("1" számmal jelölve);

- fúrás és fúrás– fúró- és fúrógépek ("2" csoport);

- csiszolás, polírozás, kikészítés– fémvágó gépek simításhoz, csiszoláshoz, élezéshez és polírozáshoz technológiai műveletek("3" csoport);

- kombinált– fémvágó eszközök speciális célú("4" csoport);

- faragás és fogaskerékvágás- gépek menetes és fogaskerekes csatlakozások elemeinek feldolgozására ("5" csoport);

- marás– előadógépek marási munkák("6" csoport);

- hornyolás, gyalulás és lyukasztás- különböző változatú fémvágó gépek gyaluláshoz, hornyoláshoz és lyukasztáshoz ("7" csoport);

- hasított- vágási munkákhoz szükséges berendezések, beleértve a fűrészt ("8" csoport);

- különféle- példák ilyen fémvágó egységekre - középpont nélküli hámozás, fűrészvágás és mások ("9" csoport).

Fémvágó gépek csoportjai és típusai (kattintson a nagyításhoz)

Ezenkívül a szerszámgépek a következő típusúak lehetnek:

- több- és egyorsós, speciális (félautomata és automata), másoló többvágó, forgó, fúró és vágó, körhinta, frontális és speciális;

- fúrási és fúrási technológiai műveletek végzésére szolgáló berendezések: több- és egyorsós, félautomata, függőleges, vízszintes és radiális típusú, koordináta-, gyémánt- és vízszintes típus, különböző fúrási modellek;

- Különféle típusok köszörűgépek (sík-, belső- és körköszörülés), nagyoló- és polírozóberendezések, köszörű- és speciális egységek;

- fogaskerekek elemeinek feldolgozására tervezett fémmegmunkáló gépek típusai és menetes csatlakozások: fogaskerekek vágása (beleértve a kúpos kerekek megmunkálására szántakat is), fogaskerekes vágás - hengeres fogaskerekekhez, fogaskerekek simítása, menetvágás, menetvágás és fogaskerék köszörülés, fogaskerék-simítás, tesztelés, menetmarás, fogvégek és csigapárok elemeinek feldolgozására szolgáló eszközök ;

- marócsoportba tartozó fémvágó gépek: konzolos (függőleges, vízszintes és univerzális modellek) és konzol nélküli (függőleges eszközök, hosszanti, másoló és gravírozó modellek);

- hasonló célú gyaluberendezések és modellek: hosszirányú gépek, amelyekre egy vagy két állvány van felszerelve; vízszintes és függőleges áthúzó eszközök;

- vágóberendezés: sima fémtárcsával, maróval vagy fűrészekkel különféle kivitelek(szalag, lemez, fémfűrész); helyes forgácsolású fémmegmunkáló gépek;

- más típusú gépek fém nyersdarabok feldolgozására: osztó, fúrók és köszörűkorongok vezérlésére, reszelő, kiegyensúlyozó, egyengető és középpont nélküli nagyolás, fűrészelés.

Függőleges- marógép— egy kiterjedt malomcsoport egyik képviselője

A fémvágó gépek osztályozása a következő paraméterek szerint is történik:

- a berendezés súlya és teljes mérete szerint: nagy, nehéz és egyedi;

- szakterület szerint: azonos méretű munkadarabok feldolgozására tervezett gépek - speciális; különböző, de azonos méretű alkatrészekhez - speciális; univerzális eszközök, amelyen tetszőleges méretű és alakú alkatrészeket dolgozhat fel;

- a feldolgozási pontosság mértéke szerint: fokozott - P, normál - N, magas - B, különösen nagy pontosság - A; különbséget tenni azon gépek között is, amelyeken különösen precíz feldolgozást végezhet - C, ezeket precíziósnak is nevezik.

Gépi jelölés

A fémdarabok feldolgozására tervezett berendezések besorolása azt sugallja, hogy a jelölést látva bármely szakember azonnal meg tudja mondani, melyik fémvágó gép van előtte. Ez a jelölés alfabetikus és numerikus karaktereket tartalmaz, amelyek jelzik egyéni jellemzők eszközöket.

Az első számjegy az a csoport, amelybe a fémvágó gép tartozik, a második az eszköz típusa, típusa, a harmadik (és esetenként a negyedik) a fő egység mérete.

A modelljelölésben felsorolt számok után olyan betűk jelenhetnek meg, amelyek meghatározzák, hogy a fémvágó gép modellje rendelkezik-e különleges tulajdonságokkal. Az eszköz ilyen jellemzői közé tartozhat a pontossági szint vagy a módosítás jelzése. A gép megnevezésében sokszor már az első számjegy után is megtalálható a betű: ez azt jelzi, hogy Ön előtt van egy modernizált modell, amelynek jellemző kialakításában bármilyen változtatás történt.

Példaként megfejtheti a 6M13P gép jelölését. A jelölésben szereplő számok azt jelzik, hogy van egy első típusú ("1") marógépünk ("6"), amely a 3. szabványmérethez ("3") tartozik, és nagyobb pontosságú megmunkálást tesz lehetővé ("P" betű ). Az "M" betű a jelölésben található ez az eszköz, azt jelzi, hogy korszerűsítésen esett át.

Automatizálási szintek

A tömeg- és nagyüzemi gyártásban használt esztergagép-típusokat, valamint bármilyen más célra szolgáló eszközöket aggregátumnak nevezzük. Ezt a nevet azért kapták, mert azonos típusú egységekből (szerelvényekből) vannak összeállítva: ágyak, munkafejek, asztalok, orsóegységek és egyéb mechanizmusok. Teljesen más elvek alapján készülnek a kisüzemi és egy darabos gyártáshoz szükséges gépek. Az ilyen, rendkívül sokoldalú eszközök kialakítása teljesen egyedi lehet.

Az esztergagépek (valamint bármely más kategóriájú berendezés) besorolása az automatizálási szint szerint a következő típusokra való felosztásukat jelenti:

- kézi modellek, amelyen minden művelet kézi üzemmódban történik;

- félautomata, amelyben a technológiai műveletek egy részét (a munkadarab beállítása, a készülék indítása, a kész alkatrész eltávolítása) manuálisan hajtják végre (a segédműveletekhez kapcsolódó összes többi műveletet automatikusan hajtják végre);

- automatikus, amelyek működéséhez csak feldolgozási paraméterek beállítása szükséges, minden egyéb műveletet önállóan, adott programnak megfelelően hajtanak végre;

- CNC fémvágó egységek (az ilyen gépeken minden folyamatot egy speciális program vezérel, amely számértékek kódolt rendszerét tartalmazza);

- a rugalmas automatizált modulok kategóriájába tartozó fémvágó berendezések.

A fémforgácsoló gépek legkiemelkedőbb képviselői a CNC eszközök, amelyek működését speciális számítógépes program vezérli. Egy ilyen program, amelyet a kezelője beír a gép memóriájába, meghatározza az egység szinte minden paraméterét: orsó fordulatszámát, feldolgozási sebességét stb.

Minden típusú, CNC rendszerrel felszerelt fémmegmunkáló gép a következő jellemző elemeket tartalmazza a kialakításában.

- Kezelői konzol (vagy konzol), amelyen keresztül a gép memóriájában a működését vezérlő számítógépes program tárolódik. Ezenkívül egy ilyen távirányító segítségével az egység összes paraméterének kézi vezérlését is elvégezheti.

- Vezérlő - fontos eleme CNC rendszer, melynek segítségével nem csak a berendezés munkaelemeihez továbbító vezérlőparancsok generálódnak, és ezek végrehajtásának helyességét ellenőrzik, hanem minden szükséges számításokat. Az egységmodell bonyolultsági fokától függően egy nagy teljesítményű kompresszor és egy hagyományos mikroprocesszor is használható a berendezés vezérlőjeként.

- Képernyő vagy kijelző, amely a kezelő parancs- és vezérlőpultjaként működik. Egy ilyen elem lehetővé teszi a fémvágógép működésének valós időben történő nyomon követését, a feldolgozási folyamat vezérlését, és szükség esetén a paraméterek és beállítások gyors megváltoztatását.

A CNC rendszerrel felszerelt fémmegmunkáló gépek működési elve egyszerű. Előzetesen megírnak egy programot, amely figyelembe veszi egy adott munkadarab feldolgozásához szükséges összes követelményt, majd a kezelő egy speciális programozó segítségével beviszi a gépvezérlőbe. Az ilyen programba ágyazott parancsokat a berendezés munkaelemei kapják, amelyek végrehajtása után a gép automatikusan kikapcsol.

Numerikussal felszerelt fémvágó gépek használata program menedzsment, lehetővé teszi a feldolgozás nagy pontosságú és termelékenységű elvégzését, ami az oka annak aktív használat felszerelni ipari vállalkozások termékek nagy sorozatban történő gyártása. Az ilyen egységek miatt magas szint automatizálásuk tökéletesen integrált nagy automatizált sorokba.

Gép tervezés

A fémmegmunkálás kategóriájába tartozó összes gépnek sok van közös vonásai kialakításában. Valójában az ilyen egységek berendezésének és műszaki jellemzőinek kétféle technológiai mozgás megfelelő végrehajtását kell biztosítaniuk:

- a vágóeszköz vagy maga a munkadarab előtolási mozgása;

- a mozgás, amellyel a vágást végzik.

Ezen mozgások elvégzéséhez, valamint a fémmegmunkáló berendezések összes többi eleme működésének stabilitásának biztosításához a kialakítása a következő munkatesteket tartalmazza:

- vezérlőrendszer, amely felelős a gép indításáért és leállításáért, figyelemmel kíséri működésének összes paraméterét;

10.09.2011 18:36

A modern gépgyártás és műszergyártás legelterjedtebb berendezései voltak feldolgozó gépek építőanyagok forgácseltávolítással. A szerszámgépek Szovjetunióban elfogadott osztályozása a munkadarabok feldolgozásának technológiai módszerén alapult, amelyet a megmunkálandó felületek típusa, a szerszámgép típusa és típusa jellemez. vágóeszköz. A megmunkált alkatrészek és az alkalmazott feldolgozási módszerek sokfélesége előre meghatározta a szerszámgépek számos típusának és modelljének létezését általános gépészet(a precíziós műszerezésű gépek még nem rendelkeznek a szabvány által elfogadott egyértelmű osztályozási rendszerrel).

A fémvágó gépek leggyakoribb típusai

A rajtuk végzett munka jellegétől és az alkalmazott forgácsolószerszámoktól függően a gépeket csoportokba osztják (besorolják). A Szovjetunióban a Moszkvai Fémforgácsoló Szerszámgépek Kísérleti Kutatóintézete (ENIMS) által javasolt besorolás szerint az összes sorozatgyártású szerszámgépet 11 csoportra osztották. A gépcsoportok mindegyike tíz fajtára (típusra) van felosztva 0-10 között a következő főbb jellemzők szerint:

- a gép technológiai jellemzői (hámozás, kikészítés);

- automatizáltság foka;

- a legfontosabb munkadarabok (vagy szerszámok) száma és elhelyezkedése stb. Mindegyik típushoz 10 szabvány méret tartozik.

Nulla csoport és nulla típusú gépek fenntartva.

Szerszámgépcsoportok

- Nulla csoportés nulla típusú gépek készenlétben vannak.

- Az első csoport - esztergák(az ábrán 1-6. pozíciók) ebbe a csoportba azok a gépek tartoznak, amelyeket forgófelületek feldolgozására terveztek. Az ebbe a csoportba tartozó gépeken a vágási mozgás a munkadarab forgásának köszönhető.

- A második csoport - fúró- és fúrógépek(az ábrán a 7-10. pozícióban). Az ebbe a csoportba tartozó gépek fő célja az alkatrészen lévő kerek lyukak feldolgozása. A forgácsoló mozgás a szerszámgép forgásából származik. Az ebbe a csoportba tartozó gépek bizonyos típusaiban a mozgást a rögzített résszel ellátott asztal mozgatása biztosítja.

- A harmadik csoport - csiszológépek(az ábrán a 20-24. pozíciókban). Ebben a gépcsoportban a feldolgozás csiszolókorongokkal történik.

- Negyedik csoport - marógépek(az ábrán a 11-14. pozícióban). Ebben a gépcsoportban a feldolgozást (vágást) vágógépekkel végzik.

- Ötödik csoport - gyalugépek(az ábrán a 15-17. pozíciókban). Ebbe a gépcsoportba azok a gépek tartoznak, amelyek közös jellemzője a vágó vagy a munkadarab egyenes oda-vissza mozgásának vágási mozgásként történő alkalmazása.

- Hatodik csoport - vágógépek (az ábrán a 18. és 19. pozícióban). Ebbe a csoportba tartoznak azok a szerszámgépek, amelyek vágószerszámként a préselést használják.

- A hetedik csoport - polírozó és befejező gépek. E csoport egyesítő tényezője a csiszoló vágószerszámok: csiszolószalagok, porok, paszták, csiszolórudak.

- Nyolcadik csoport - fogaskerekes gépek. Ez a gépcsoport a kerékfogak megmunkálására szolgál, ide tartoznak a fogaskerekes csiszológépek is.

- A kilencedik csoport - menetvágó gépek. Ez a gépcsoport menetek gyártására szolgál (az esztergagépek kivételével).

- A tizedik csoport - különféle és segédgépek. Más csoportokba nem tartozó szerszámgépek.

Ez a besorolás lehetővé teszi minden sorozatgyártó géphez rendeljen kódszámot(index) - típus és modell szimbólum. Az index három-négy számjegyből áll: az első számjegy a csoportot jelöli, a második - a gép típusát (fajtáját) ezen a csoporton belül, a harmadik és negyedik - a gép vagy a munkadarab egyik legfontosabb méretét jellemzi. Nagybetű az első számjegy után a gép frissítését jelzi. A számok utáni betű a gép alapmodelljének módosítását (módosítását), ill technológiai jellemzők(például megnövelt pontosság). Például fejtsük meg a gép mod megnevezését. 3740. A 3-as szám azt jelenti, hogy a gép a köszörűgépek csoportjába tartozik; A 7-es szám a típusát jelzi - felületi csiszolással Kerekasztal; az utolsó két számjegy a legnagyobb asztalátmérőt jelöli - 400 mm. Gép mod. 2135: a 2-es szám azt jelenti, hogy a második csoportba tartozó gép (fúrás), az 1-es számú - függőleges, 35 - a maximálisan megengedett névleges átmérő fúrás közepes szilárdságú acélba 650 MPa. A 2H135 modell egy modernizált gép.

A Szovjetunióban a speciális és speciális szerszámgépek modelljeinek megjelölésére minden szerszámgép üzemhez egy vagy két betűs indexet rendeltek. Ezeket a betűket olyan számok egészítik ki, amelyek a gyártott speciális gép sorozatszámát jelzik (például AM - Minszki Automatikus Sorozatok Üzeme; MP - Kirovról elnevezett Minszki Szerszámgépgyár; MK - Moszkvai Szerszámgépgyár "Vörös Proletár" stb.).

Az egyetemesség és a specializáció foka szerint a gépeket megkülönböztetik

- univerzális, ill Általános rendeltetésű, amelyen különféle műveleteket hajtanak végre a különféle nómenklatúrájú alkatrészek feldolgozására (csavarvágó eszterga, forgató stb.);

- specializált - egy vagy néhány név, hasonló konfigurációjú, de rendelkeznek alkatrészeinek feldolgozására különféle méretek, főleg tömeggyártásban használják;

- speciális - azonos szabványos méretű alkatrész vagy részek feldolgozására, tömeggyártásban, esetenként nagyüzemi gyártásban használják.

A tömegtől függően az általános gépészeti fémvágó gépeket kategóriákra osztják

- könnyű - 1 tonnáig

- közepes - 10 tonnáig

- nehéz - több mint 10 tonna

És az utóbbiak viszont nagyok - 10-30 tonna, valójában nehéz - 30-100 tonna és különösen nehéz (egyedi) - több mint 100 tonna.

A pontosság foka szerint a szerszámgépek osztályait megkülönböztetik

- normál pontosság - H;

- fokozott pontosság - P;

- nagy pontosság - B (precíziós);

- különösen nagy pontosság - A

- különösen precíz - C ("master"-gépek egyedileg gyártva).

A megmunkálási pontosságot elsősorban a megmunkálási módszer és a gép pontossági foka határozza meg. Tehát a normál pontosságú gépek elsősorban közepes méretű alkatrészek feldolgozására szolgálnak a 7-9.

Szerszámgépek programvezérléssel (PU)

A programvezérlésű (PU) szerszámgépek rendszeresek lehetnek ciklikus programvezérlés(CPU) ill numerikus vezérlőrendszerekkel(CNC). A digitális jelzéssel és előre beállított koordinátákkal rendelkező gépek külön csoportba kerülnek. A CPU-s gépeknél (modelljelölésükben C index van) csak technológiai információk kerülnek be a programhordozóba, a méretbeállítás a gépen megállókkal történik. A CNC gépekben (F2, FZ, F4 indexek) a vezérlés programhordozóról történik, amelybe mind a technológiai, mind a méretinformációt kódolják. A digitális jelzésű és előre beállított koordinátagépek (F1 index) olyan elektronikus eszközzel rendelkeznek, amely beállítja a megmunkálandó felület pontjainak koordinátáit, és a keresztasztalt a kívánt helyzetbe hozzuk. A keresztasztal visszacsatoló érzékelővel rendelkezik, az asztal minden pillanatnyi pozíciója megjelenik a távirányítón (digitális jelzés). Ezeknél a gépeknél (leggyakrabban fúrógépeknél) általában vagy előre meghatározott koordinátákat, vagy digitális jelzést használnak. Mert átfogó értékelés a gép minősége műszaki és gazdasági mutatórendszert használ. A legfontosabb mutatók, amelyek meghatározzák a gép kialakításának tökéletességét a többi hasonló rendeltetésű géphez képest, a következők: termelékenység, feldolgozási pontosság, automatizáltság foka, gyárthatóság, fémfelhasználás, lábnyom, költség.

A fémvágó gépeket a céltól függően kilenc fő csoportra osztják. Ide tartoznak a következő eszközök:

1. fordulás- az esztergacsoport minden típusú eszterga (a jelölésben "1" számmal vannak jelölve);

2. fúrás és fúrás- fúró- és fúrógépek ("2" csoport);

3. csiszolás, polírozás, kikészítés- fémvágó gépek befejező, csiszoló, élező és polírozó technológiai műveletekhez ("3" csoport);

4. kombinált- speciális célú fémvágó eszközök ("4" csoport);

5. faragás és fogaskerékvágás- gépek menetes és fogaskerekes csatlakozások elemeinek feldolgozására ("5" csoport);

6. marás- marógépek ("6" csoport);

7. hornyolás, gyalulás és lyukasztás- különböző változatú fémvágó gépek gyaluláshoz, hornyoláshoz és lyukasztáshoz ("7" csoport);

8. hasított- vágási munkákhoz szükséges berendezések, beleértve a fűrészt ("8" csoport);

9. különféle- példák ilyen fémvágó egységekre - középpont nélküli hámozás, fűrészvágás és mások ("9" csoport).

Fémvágó gépek csoportjai és típusai (kattintson a nagyításhoz)

Ezenkívül a szerszámgépek a következő típusúak lehetnek:

· több- és egyorsós, speciális (félautomata és automata), másoló többvágó, forgó, fúró és vágó, körhinta, frontális és speciális esztergagépek;

fúrás és fúrás technológiai műveleteit végző berendezések: több- és egyorsós, félautomata, függőleges, vízszintes és radiális típusú fúrógépek, koordináta-, gyémánt- és vízszintes típusú fúrógépek, különféle fúrómodellek;

· különféle csiszológépek (sík-, belső- és körcsiszoló), nagyoló- és polírozó berendezések, szerszámcsiszoló és speciális egységek;

A fogaskerekek és menetes csatlakozások elemeinek megmunkálására tervezett fémmegmunkáló gépek típusai: fogaskerekes vágás (beleértve a kúpos kerekek megmunkálására tervezetteket is), fogaskerekes vágás - hengeres fogaskerekekhez, fogaskerekes fogaskerekek csiszolásához, menetvágás, menetvágás és fogaskerék köszörülés, fogaskerék kikészítés, tesztelés, menet marás, fogvégek feldolgozására szolgáló eszközök és csigapárok elemei;

· marócsoportba tartozó fémvágó gépek: konzolos (függőleges, vízszintes és univerzális modellek) és nem konzolos (függőleges eszközök, hosszirányú, másoló és gravírozó modellek);

hasonló célú gyaluberendezések és modellek: hosszirányú gépek, amelyekre egy vagy két állvány van felszerelve; vízszintes és függőleges áthúzó eszközök;

vágóberendezés: csiszolókoronggal vagy sima fémtárcsával, különféle kialakítású maróval vagy fűrészekkel (szalag, körfűrész, fémfűrész) felszerelve; helyes forgácsolású fémmegmunkáló gépek;

Más típusú gépek fém nyersdarabok feldolgozására: osztó, fúrók és köszörűkorongok vezérlésére, reszelő, kiegyensúlyozó, egyengető és középpont nélküli nagyolás, fűrészelés.

Függőleges marógép - egy kiterjedt marócsoport egyik képviselője

A fémvágó gépek osztályozása a következő paraméterek szerint is történik:

· a berendezés tömege és méretei szerint: nagy, nehéz és egyedi;

Szakterület szerint: azonos méretű munkadarabok feldolgozására tervezett gépek - speciális; különböző, de azonos méretű alkatrészekhez - speciális; univerzális eszközök, amelyeken bármilyen méretű és alakú alkatrészeket feldolgozhat;

· a feldolgozási pontosság mértéke szerint: fokozott - P, normál - N, magas - B, különösen nagy pontosság - A; különbséget tenni azon gépek között is, amelyeken különösen precíz feldolgozást végezhet - C, ezeket precíziósnak is nevezik.

Gépi jelölés

A fémdarabok feldolgozására tervezett berendezések besorolása azt sugallja, hogy a jelölést látva bármely szakember azonnal meg tudja mondani, melyik fémvágó gép van előtte. Ez a jelölés alfabetikus és numerikus karaktereket tartalmaz, amelyek az eszköz egyedi jellemzőit jelzik.

Az első számjegy az a csoport, amelybe a fémvágó gép tartozik, a második az eszköz típusa, típusa, a harmadik (és esetenként a negyedik) a fő egység mérete.

Fémvágó gépek jelölésének megfejtése

A modelljelölésben felsorolt számok után olyan betűk jelenhetnek meg, amelyek meghatározzák, hogy a fémvágó gép modellje rendelkezik-e különleges tulajdonságokkal. Az eszköz ilyen jellemzői közé tartozhat a pontossági szint vagy a módosítás jelzése. A gép megnevezésében sokszor már az első számjegy után is megtalálható a betű: ez azt jelzi, hogy Ön előtt van egy modernizált modell, amelynek jellemző kialakításában bármilyen változtatás történt.

Példaként megfejtheti a 6M13P gép jelölését. A jelölésben szereplő számok azt jelzik, hogy van egy első típusú ("1") marógépünk ("6"), amely a 3. szabványmérethez ("3") tartozik, és nagyobb pontosságú megmunkálást tesz lehetővé ("P" betű ). Az „M” betű, amely a készülék jelölésében található, azt jelzi, hogy a készüléket továbbfejlesztették.

Automatizálási szintek

A tömeg- és nagyüzemi gyártásban használt esztergagép-típusokat, valamint bármilyen más célra szolgáló eszközöket aggregátumnak nevezzük. Ezt a nevet azért kapták, mert azonos típusú egységekből (szerelvényekből) vannak összeállítva: ágyak, munkafejek, asztalok, orsóegységek és egyéb mechanizmusok. Teljesen más elvek alapján készülnek a kisüzemi és egy darabos gyártáshoz szükséges gépek. Az ilyen, rendkívül sokoldalú eszközök kialakítása teljesen egyedi lehet.

CNC eszterga

Az esztergagépek (valamint bármely más kategóriájú berendezés) besorolása az automatizálási szint szerint a következő típusokra való felosztásukat jelenti:

1. kézi modellek, amelyeken minden műveletet kézi üzemmódban hajtanak végre;

2. félautomata, amelyben a technológiai műveletek egy része (munkadarab beállítása, eszköz indítása, kész alkatrész eltávolítása) kézi üzemmódban történik (a segédműveletekhez kapcsolódó összes többi művelet automatikus üzemmódban történik);

3. automatikusak, amelyek működéséhez csak a feldolgozási paraméterek beállítása szükséges, minden egyéb műveletet önállóan, a megadott programnak megfelelően hajtanak végre;

4. CNC fémforgácsoló egységek (az ilyen gépeken minden folyamatot egy speciális program vezérel, amely számértékek kódolt rendszerét tartalmazza);

5. a rugalmas automatizált modulok kategóriájába tartozó fémforgácsoló berendezések.

A fémforgácsoló gépek legkiemelkedőbb képviselői a CNC eszközök, amelyek működését speciális számítógépes program vezérli. Egy ilyen program, amelyet a kezelője beír a gép memóriájába, meghatározza az egység szinte minden paraméterét: orsó fordulatszámát, feldolgozási sebességét stb.

A CNC a legkompaktabbakkal is felszerelhető asztali gépek

Minden típusú, CNC rendszerrel felszerelt fémmegmunkáló gép a következő jellemző elemeket tartalmazza a kialakításában.

· Kezelői konzol (vagy konzol), amelyen keresztül a gép memóriájában a működését vezérlő számítógépes program tárolódik. Ezenkívül egy ilyen távirányító segítségével az egység összes paraméterének kézi vezérlését is elvégezheti.

· A CNC rendszer fontos eleme a vezérlő, melynek segítségével nemcsak a vezérlőparancsok kialakítása, továbbítása a berendezés munkaelemei felé történik, illetve végrehajtásuk helyessége ellenőrzött, hanem minden szükséges számítás elvégzése. készült. Az egységmodell bonyolultsági fokától függően egy nagy teljesítményű kompresszor és egy hagyományos mikroprocesszor is használható a berendezés vezérlőjeként.

· Olyan képernyő vagy kijelző, amely a kezelő parancs- és vezérlőpaneljeként működik. Egy ilyen elem lehetővé teszi a fémvágógép működésének valós időben történő nyomon követését, a feldolgozási folyamat vezérlését, és szükség esetén a paraméterek és beállítások gyors megváltoztatását.

A CNC rendszerrel felszerelt fémmegmunkáló gépek működési elve egyszerű. Előzetesen megírnak egy programot, amely figyelembe veszi egy adott munkadarab feldolgozásához szükséges összes követelményt, majd a kezelő egy speciális programozó segítségével beviszi a gépvezérlőbe. Az ilyen programba ágyazott parancsokat a berendezés munkaelemei kapják, amelyek végrehajtása után a gép automatikusan kikapcsol.

A numerikus vezérléssel ellátott szerszámgépek nagy pontosságú és termelékeny feldolgozást tesznek lehetővé, ezért aktívan használják fel azokat az ipari vállalkozásokat, amelyek nagy tételben gyártanak termékeket. Az ilyen egységek, magas szintű automatizálásuk miatt, tökéletesen integrálhatók a nagy automatizált sorokba.

Csavarvágó eszterga berendezés

Gép tervezés

A fémmegmunkálás kategóriájába tartozó összes gépnek számos közös jellemzője van a kialakításban. Valójában az ilyen egységek berendezésének és műszaki jellemzőinek kétféle technológiai mozgás megfelelő végrehajtását kell biztosítaniuk:

a vágóeszköz vagy maga a munkadarab előtolási mozgása;

Az a mozgás, amellyel a vágást végrehajtják.

Ezen mozgások elvégzéséhez, valamint a fémmegmunkáló berendezések összes többi eleme működésének stabilitásának biztosításához a kialakítása a következő munkatesteket tartalmazza:

a gép elindításáért és leállításáért felelős vezérlőrendszer, amely felügyeli működésének összes paraméterét;

egy csomópont, amelynek segítségével a villanymotor mozgását átalakítják és átadják a működtetőnek;

Maga a hajtás, amely lehet elektromos, mechanikus, pneumatikus vagy hidraulikus.

A fémvágó gép olyan gép, amelyet munkadarabok megmunkálására terveztek annak érdekében, hogy forgácsok eltávolításával vagy képlékeny deformációval meghatározott felületeket alakítsanak ki. A feldolgozást főként pengével vagy csiszolószerszámmal történő vágással végzik. Szerszámgépeket is alkalmaznak az alkatrész felületének simítására, a felület hengerekkel történő hengerelésére. A fémmegmunkáló gépek nem fémes anyagokat, például fát, textolitot, nylont és más műanyagokat vágnak le. Speciális gépek kerámiát, üveget és egyéb anyagokat is feldolgoznak.

A fémmegmunkáló gépeket különféle szempontok szerint osztályozzák, a feldolgozás típusától, a használt vágószerszámtól és az elrendezéstől függően.

A fémvágó gépek leggyakoribb típusai

Osztályozás

A fémvágó gépeket az elvégzett munka jellegétől és az alkalmazott forgácsolószerszámok típusától függően 11 csoportra osztják (lásd az ábrát).

- Esztergagépek csoportja(1-6. poz.) forgófelületek feldolgozására tervezett gépekből áll. Az ebbe a csoportba tartozó gépek egyesítő jellemzője a munkadarab forgó mozgásának forgácsoló mozgásként történő alkalmazása.

- Fúrógépek csoportja(7-10. tétel) fúrógépeket is tartalmaz. Ennek a gépcsoportnak az egyesítő jellemzője a céljuk - a kerek lyukak feldolgozása. A forgácsoló mozgás a szerszám forgó mozgása, amelyhez általában előtolási mozgás is társul. Vízszintes fúrógépeknél az előtolás az asztal munkadarabbal együtt mozgatásával is elvégezhető.

- Csiszológépek csoportja(20 - 24. tétel) a csiszolókorongok vágószerszámként történő felhasználása alapján kombinálják.

- Polírozó és befejező gépek csoportja csiszolórudak, csiszolószalagok, porok és paszták vágószerszámként történő felhasználása alapján kombinálva.

- Fogaskerekes gépek csoportja magában foglalja az összes olyan gépet, amelyet a kerekek fogainak megmunkálására használnak, beleértve a köszörülést is.

- Marógépek csoportja(11 - 14. tétel) olyan gépekből áll, amelyek többkéses szerszámokat használnak - marószerszámok vágószerszámként.

- Gyalugép csoport(15 - 17. tétel) olyan gépekből áll, amelyekben közös jellemző a vágó vagy munkadarab egyenes vonalú oda-vissza mozgásának vágási mozgásként történő alkalmazása.

- Vágógépek csoportja magában foglalja a hengerelt anyagok (rudak, szögek, csatornák stb.) vágására és fűrészelésére tervezett összes géptípust.

- Nyújtógépek csoportja(18-as és 19-es szőlő) van egy közös tulajdonság: speciális többkéses szerszámok vágószerszámaként használható - bross.

- Menetvágó gépek csoportja magában foglalja az összes olyan gépet (az esztergacsoportba tartozó gépek kivételével), amelyeket kifejezetten menetek gyártására terveztek.

- Vegyes és segédgépek csoportja egyesíti az összes gépet, amely nem tartozik a fenti csoportok egyikébe sem.

Szerszámgép ábrák táblázata

| A gépek neve | Rejtjel csoportok |

Írja be a kódot | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| lefoglal | 0 | - | |||||||||

| Fordulás | 1 | Automata és félautomata: | Fordulás- forgó |

Fúrás- vágás |

körhinta | Fordulás és elülső |

Többszörösen vágó és másolás |

Specializált kovácsolt |

Különféle fordulás |

||

| specializált kovácsolt |

egypörgetés érzékeny |

több pörgetés érzékeny |

|||||||||

| Fúrás és fúrás | 2 | - | Függőleges- fúrás |

félautomata | Koordináta unalmas | Radiálisan- fúrás |

Vízszintesen- unalmas |

gyémánt unalmas |

Vízszintesen- fúrás |

Különféle fúrás |

|

| egypörgetés érzékeny |

több pörgetés érzékeny |

||||||||||

| Köszörülés és kikészítés | 3 | Krugloshli- foval |

Intra- foval |

Hámlás- őrlés |

Specializált csiszolt köszörülés |

- | Élezés | Felületi csiszolás | Lapozás, polírozás, hónolás, kikészítés | Különféle figuratív | |

| Elektro- fizikai és elektromos kémiai |

4 | - | Fénysugár | - | Elektro- kémiai |

Elektro- szikra |

- | Elektro- erózió, ultrahangos piercing |

Anód- mechanikus vágás |

- | |

| Fog- és menetmegmunkálás- ing |

5 | Cérna- huzagolt |

Fogaskerekek alakítása hengeres megmunkáláshoz kavicsos kerekek |

Fogaskerék vágás kúpkerekek megmunkálásához | Fogaskerék hobbing hengeres kerekek és bordás tengelyek megmunkálására |

Csigakerekek vágásához | A kerekek fogazatának megmunkálásához | cérnamentes gabonafélék |

Fogászati befejezés nye, csekk- nye és futás |

Fog és cérna Boslifoval- nye |

Különféle fogaskerekek és menetek feldolgozom- shie |

| Marás | 6 | - | Függőleges- maró konzolos |

Marás nem nem folyamatos cselekvés |

Hosszanti egyoszlopos nye |

Másolat- nye és kavics vándorló |

Függőleges- konzol nélküli |

Hosszanti kétoszlopos nye |

Konzol- marási műveletek racionális |

Horizont- tal- maró konzolos |

Különféle marás |

| Gyalulás, hornyolás, préselés | 7 | Hosszirányú | Kereszt- gyalulás |

Slotting | Hosszan húzott vízszintes nye |

Nyújtó függőleges a húzáshoz | - | Különféle gyaluk | |||

| egy- állvány |

kettő- állvány |

belső | szabadtéri | ||||||||

| Hasított | 8 | Levágott, felszerelt | Helyesen- vágás |

Fűrészek | - | - | |||||

| esztergaszerszám | őrlés kör |

sima vagy hornyolt tárcsa | szalag | korong | fémfűrész | ||||||

| Különféle | 9 | Csatlakozó és cső harcol |

Fűrészes rovátkolt | Helyesen- és középpont nélküli hámlás |

Egyensúlyozás | Tesztre- eszközöket |

Osztó- gépek |

Kiegyensúlyozó- katonai |

- | - | |

Gépszámozás

A Szovjetunió egységes rendszert fogadott el szimbólumok gépek, minden gépmodellhez kód (szám) hozzárendelése alapján. A fémforgácsoló szerszámgépek számozása, amelyet a Fémforgácsológépek Kísérleti Kutatóintézete (ENIMS) fejlesztett ki, tízes számrendszeren alapul. Minden gép 10 csoportra, minden csoport 10 típusra, és minden típus 10 méretre van osztva. A táblázatból látható, hogy a gépek csoportosítása a számozás során némileg más elven történik, mint az osztályozás során. Az egyes gépmodellekhez rendelt szám három vagy négy számból és betűből állhat, a betűk pedig az első számjegy után vagy a szám végén lehetnek, például: 612, 1616, 6H82, 2620, 6H12PB.

A szám első számjegye azt a csoportot jelöli, amelyhez tartozik. ezt a gépet. A második számjegy az ebbe a csoportba tartozó gép típusát jelzi. A harmadik vagy harmadik és negyedik számjegy együttesen jelzi a gép feltételes méretét. Így például esztergagépeknél a harmadik és negyedik számjegy a középpontok magasságát mutatja centiméterben vagy deciméterben (1620, 1616, 1670); revolverfejes esztergagépeknél és automata gépeknél - a feldolgozott rudak maximális átmérője milliméterben (1336, 1125, 1265); fúrógépeknél - a lágyacélba történő lyukfúrás maximális átmérője milliméterben (2A125, 2A135, 2150). Konzolmarógépeknél a harmadik számjegy feltételesen jelzi a táblázat méretét. A megkülönböztetés érdekében tervezés azonos méretű, de eltérő gépekkel műszaki specifikáció, az első és a második számjegy közé egy betű kerül beírásra. Így például a 162, 1A62, 1B62, 1K62 modellek összes gépe 200 mm-es középmagasságú esztergagép. A 162-es modell maximális fordulatszáma azonban 600, az 1A62-1200, 1B62-1500 és modern modell Az 1K62-ben 2000 fordulat/perc van. A szám végén található betűk az azonos alapmodell gépeinek különböző módosításait jelzik. Így például a 6N82G típusú vízszintes marógép a 6N82 univerzális alapmaró egyszerűsített típusa, a 6N12K típusú másolómaró a 6N12 típusú függőleges marógép módosítása stb. Bizonyos esetekben a negyedik digit jelenti a szabványos méretű, de továbbfejlesztett kioldógépet is. Például a 262-es modell vízszintes unalmas gép második méret. Hasonló méretű modern fúrógép új dizájn A kód 2620-as modellként kezdődik.

A gépek osztályozása típusok szerint.

Az azonos típusú gépek elrendezésben (például univerzális marás, vízszintes, függőleges), kinematikában, pl. linkek halmaza, amely mozgást, tervezést, vezérlőrendszert, méreteket, feldolgozási pontosságot stb.

A szabványok meghatározzák az egyes típusok gépeit jellemző fő méreteket. Eszterga- és hengeres köszörűgépeknél ez a megmunkálandó munkadarab legnagyobb átmérője, marógépeknél annak az asztalnak a hossza és szélessége, amelyre a munkadarabokat vagy a rögzítőelemeket felszerelik, a keresztgyalu gépeknél a munkadarab legnagyobb löketét. csúszka vágóval.

Azonos típusú, hasonló elrendezésű, kinematikájú és felépítésű, de eltérő alapméretekkel rendelkező gépek csoportja egy mérettartományt alkot. Tehát a szabvány szerint az általános célú fogaskerekes hobbing gépekhez 12 szabványos méret létezik, amelyek átmérője a beépített termék 80 mm-től 12,5 m-ig terjed.

Az egyes méretű szerszámgépek adott megmunkálási feltételekre tervezett kialakítását modellnek nevezzük. Minden modellhez saját kód tartozik - egy szám, amely több számból és betűből áll. Az első számjegy a gép csoportját, a második a típusát, a harmadik számjegy vagy a harmadik és negyedik számjegy a gép fő méretét jelzi. Például a 16K20 modell azt jelenti: csavarvágó eszterga legnagyobb átmérőjű munkadarab 400 mm. A második és harmadik számjegy közötti betű a gép fő alapmodelljének bizonyos frissítését jelenti.

A szerszámgépek osztályozása a sokoldalúság foka szerint. A következő - univerzális - gépek vannak, amelyeket széles skálájú, nagy méretkülönbséggel rendelkező alkatrészek gyártására használnak. Az ilyen gépeket különféle technológiai műveletekhez igazítják:

- speciális, amelyeket azonos típusú alkatrészek, például karosszériaelemek, lépcsős tengelyek gyártására terveztek, hasonló alakúak, de eltérő méretűek;

- speciális, amelyeket arra terveztek, hogy egy meghatározott alkatrészt vagy egy alakzatot készítsenek kis méretkülönbséggel.

A szerszámgépek osztályozása pontossági fok szerint. A gépek 5 osztályba sorolhatók:

- H - normál pontosságú gépek;

- П - megnövelt pontosságú gépek;

- B - nagy pontosságú gépek;

- A - nagy pontosságú gépek;

- C - különösen precíz vagy mestergépek;

A modell jelölése tartalmazhat egy betűt, amely a gép pontosságát jellemzi: 16K20P - megnövelt pontosságú csavarvágó eszterga.

A szerszámgépek osztályozása az automatizáltság foka szerint. Szerszámgépek és félautomata gépek kiosztása. Az automata gép olyan gép, amelyben a beállítás után a feldolgozási ciklus befejezéséhez szükséges minden mozgás, beleértve a nyersdarabok berakodását és a kész alkatrészek kirakodását, automatikusan megtörténik, pl. a gép mechanizmusai hajtják végre a kezelő részvétele nélkül.

A félautomata működési ciklus is automatikusan történik, kivéve a be- és kirakodást, amit a kezelő hajt végre, minden munkadarab berakodása után elindítja a félautomata gépet is.

A nagy- és tömeggyártás komplex automatizálása céljából különféle gépeket kombináló automata sorokat és komplexumokat, kisipari gyártáshoz pedig rugalmas gyártási modulokat (FPM) hoznak létre.

Az alkatrészek kisüzemi gyártásának automatizálása programvezérlésű (ciklikus) szerszámgépek létrehozásával valósul meg, a modellek jelölésébe bekerül a C betű (vagy az F numerikus betű). Az F betű utáni szám a vezérlőrendszer jellemzőit jelzi:

- F1 - gép digitális jelzéssel (számok kijelzésével, amelyek például a gép mozgatható testének helyzetét tükrözik) és előzetes koordinátakészlettel;

- F2 - pozíciós vagy téglalap alakú gép;

- F3 - gép kontúrrendszerrel;

- F4 - egy gép univerzális helyzet- és kontúrfeldolgozási rendszerrel, például 1B732F3 modell - esztergapad CNC kontúrozó rendszerrel.

A gépek súly szerinti osztályozása. A gépek a következőkre oszthatók:

- tüdő - legfeljebb 1 tonna;

- közepes - legfeljebb 10 tonna;

- nehéz - 10 tonna felett A nehéz gépeket nagy - 16-30 tonnás, nehéz - 30-100 tonnás gépekre osztják;

- különösen nehéz - 100 tonna felett;