Test hydraulique du système de chauffage interne. Test hydraulique des canalisations des systèmes de chauffage

Vous avez probablement entendu dire qu'avant de démarrer un système de chauffe-eau, après son installation ou sa réparation, il est nécessaire de le tester sous pression. Par conséquent, beaucoup s'intéressent au moment où le test de pression du système de chauffage doit être effectué, de quoi il s'agit, par qui et comment il est effectué, en fonction du type et du nombre d'étages de la maison. Dans cet article, nous allons essayer de répondre à ces questions.

Le test de pression d'un système de chauffage est un test hydraulique (ou pneumatique) de ses éléments pour déterminer leur étanchéité et leur capacité à résister à la pression de service nominale du liquide de refroidissement pendant le fonctionnement, y compris les coups de bélier. Cela est nécessaire pour identifier les fuites éventuelles, sa résistance, la qualité de l'installation et assurer un fonctionnement fiable du système tout au long de la saison de chauffage.

Quand cela doit-il être fait?

Des essais de pression ou des essais hydrauliques (à l'eau), et parfois pneumatiques (à l'air comprimé) des systèmes de chauffage sont effectués dans les cas suivants :

- A l'état neuf, juste monté - après finition travaux d'installation et le mettre en service ;

- Ceux qui ont déjà été utilisés :

- après l'achèvement de la réparation ou du remplacement de l'un de ses éléments ;

- en préparation pour chaque saison de chauffage ;

- dans les immeubles d'habitation également à la fin de la saison de chauffage.

Qui doit effectuer l'examen

En multi-appartement bâtiments résidentiels, industriel ou bâtiments administratifs, les essais de pression des systèmes de chauffage doivent être effectués par des spécialistes certifiés des services chargés de leur exploitation et Entretien. Dans les maisons privées, chauffage autonome, ce travail peut être effectué soit par des spécialistes, soit de manière indépendante (le plus souvent, dans les cas où le système de chauffage de la maison a été installé à la main). Dans tous les cas, les exigences (par méthode, pression maximale, temps) et les règles réglementaires pour la réalisation de tels tests, qui sont réglementées dans SNiP pour ce type de travail, doivent être respectées.

Comment se fait le pressage

La procédure de sertissage système de chauffage dépend en grande partie du type et du nombre d'étages du bâtiment (un grand bâtiment à plusieurs étages ou un petit une maison privée), sa complexité (nombre de circuits, branches, colonnes montantes), schémas de câblage, matériau et épaisseur de paroi de ses éléments (tuyaux, radiateurs, raccords), etc. Le plus souvent, ces tests sont hydrauliques, c'est-à-dire qu'ils sont effectués par forcer l'eau dans le système, mais peut également être pneumatique, lorsqu'une pression d'air excessive y est créée. Mais les tests hydrauliques sont effectués beaucoup plus souvent. Par conséquent, nous allons d'abord considérer cette option.

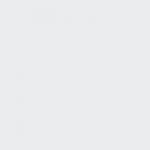

Sertissage dans un immeuble

Comme déjà mentionné, dans de tels bâtiments, les tests de pression du système de chauffage de l'eau sont effectués par des services spéciaux, après l'installation et avant la mise en service, après réparation, avant le début de chaque saison de chauffage et à sa fin, à l'aide d'un équipement spécial. Sur la base des résultats de ces tests, en règle générale, un rapport de test de pression de la forme appropriée est rédigé.

Test de pression du système de chauffage d'un immeuble à appartements

Avant de procéder aux essais hydrauliques, des travaux préparatoires sont effectués :

- Inspection visuelle de l'état de l'ascenseur (unité d'alimentation), des tuyaux principaux, des colonnes montantes et de tous les autres éléments du système de chauffage ;

- Vérification de la présence et de l'intégrité de l'isolation thermique sur les réseaux thermiques.

Si le système a fonctionné pendant plus de 5 ans, il est conseillé de le rincer avant le test de pression. Pour ce faire, le liquide de refroidissement qu'il contient est vidangé et lavé avec une solution spéciale. Après cela, vous pouvez procéder à des tests hydrauliques.

La séquence de travail lors des essais de pression hydraulique est la suivante :

- Le système est rempli d'eau (s'il est seulement installé ou rincé);

- À l'aide d'une pompe électrique ou manuelle spéciale, une surpression y est créée;

- Le manomètre contrôle si la pression est maintenue ou non (dans les 15-30 minutes);

- Si la pression est maintenue (les lectures du manomètre ne changent pas), alors l'étanchéité est assurée, il n'y a pas de fuites et tous ses éléments résistent à la pression du test de pression;

- Si une perte de charge est détectée, tous les éléments sont vérifiés (canalisations, raccordements, radiateurs, équipement supplémentaire) pour la détection de fuite d'eau ;

- Une fois le lieu de fuite déterminé, il est scellé ou l'élément est remplacé (section de tuyau, raccord de raccordement, vannes, radiateur, etc.) et les tests hydrauliques sont répétés.

Quelle devrait être la pression de pressage ?

La pression de fluide créée lors des tests hydrauliques des systèmes de chauffage dépend de la pression de travail dans ceux-ci, qui, à son tour, dépend du matériau de ses tuyaux et radiateurs qui ont été utilisés lors de leur installation. Pour les nouveaux systèmes, la pression de pressage doit dépasser la pression de fonctionnement de 2 fois, et pour les systèmes existants, elle doit la dépasser de 20 à 50 %.

Chaque type de tuyaux et de radiateurs est conçu pour un pression maximale. Dans cet esprit, la pression de fonctionnement maximale dans le système est sélectionnée et doit être prise en compte lors du choix du test de pression. Ainsi, par exemple, dans Tours d'appartements Avec radiateurs en fonte la pression de travail, en règle générale, ne dépasse pas 5 atm. (bar) et se situe généralement à moins de 3 atm (bar). Par conséquent, en règle générale, les tests de pression de tels systèmes sont effectués avec une pression ne dépassant pas 6 atm. Les systèmes avec radiateurs de type convecteur (acier, bimétallique) peuvent également être testés sous pression à des pressions plus élevées (jusqu'à 10 atm).

Le test de pression de l'unité d'entrée est effectué séparément, à une pression d'au moins 10 atm. (1 MPa). Pour créer cette pression, des pompes électriques spéciales sont utilisées. Les tests sont considérés comme réussis si la chute de pression en 30 minutes n'est pas supérieure à 0,1 atm.

Pompe de test de pression électrique pour système de chauffage

Pressage dans une maison privée

Hors ligne systèmes fermés chauffage de l'eau des maisons privées, la pression de travail dépasse rarement 2,0 atm. (0,2 MPa) et, en règle générale, se situe à moins de 1,5 atm. Par conséquent, pour créer une pression (1,8-4 atm.) Dans un tel système, vous pouvez utiliser des pompes électriques et manuelles, ou le connecter au système d'alimentation en eau à la maison (généralement la pression de l'eau est de 2-3 atm., Ce qui arrive tout à fait suffisant pour les essais hydrauliques).

Pompe à main pour test de pression du système de chauffage

Le remplissage du système avec de l'eau doit être effectué par le bas à travers un drain ou un robinet spécialement conçu. Dans ce cas, l'air en sera facilement expulsé par le liquide venant du bas vers le haut et évacué par les ventouses, qui doivent être installées à son point le plus haut, aux endroits où des poches d'air peuvent se former, ainsi que sur chaque radiateur .

Il faut également rappeler que la température de l'eau utilisée pour les tests ne doit pas dépasser 45°C.

Si le système est assez simple et qu'en outre, il a été assemblé à la main, il peut également être testé sous pression de manière indépendante, en effectuant des travaux dans le même ordre que dans un immeuble à appartements.

Pressurisation du système de chauffage avec une pompe à main

Dans le cas où, après les tests de pression, l'eau pompée sera utilisée à l'avenir comme caloporteur, il est nécessaire qu'elle soit «douce», c'est-à-dire qu'elle doit avoir une dureté ne dépassant pas 75-95 unités (principalement, c'est la présence de sels de magnésium et de calcium) . Un exemple d'eau "douce" peut être la pluie ou la fonte, de la neige ou de la glace. S'il n'y a aucune confiance dans la dureté de l'eau et qu'un indicateur de sa dureté accrue peut être la formation de tartre dans la bouilloire électrique, les éléments chauffants Machine à laver ou chaudière, il est préférable de faire l'analyse en laboratoire.

Dans le même cas, si l'eau utilisée pour les tests hydrauliques n'est pas utilisée comme liquide de refroidissement, après le test de pression, elle doit être vidangée et le système immédiatement rempli avec le liquide de refroidissement approprié. Ceci est particulièrement important si des tuyaux en acier noir ont été utilisés pour le câblage et que des tuyaux en fonte ou en acier ont été utilisés comme radiateurs sans protéger leur surface intérieure.

Caractéristiques de la pression atmosphérique

La pressurisation d'air est utilisée moins souvent, en règle générale, pour petits bâtiments, maisons privées, si pour une raison quelconque, les tests hydrauliques ne peuvent pas être effectués. Par exemple, s'il est nécessaire de vérifier l'étanchéité du système installé, mais qu'il n'y a pas d'eau ou d'équipement pour son injection.

Compresseur pour test de pression du système de chauffage

Dans ce cas, un compresseur d'air électrique ou une pompe mécanique (à pied, à main) avec manomètre est connecté au robinet d'appoint ou de vidange et, à l'aide de celui-ci, une surpression d'air y est créée. Elle ne doit pas dépasser 1,5 atm. (bar), car à une pression plus élevée, en cas de dépressurisation de la connexion ou de rupture de la conduite, des blessures peuvent survenir aux personnes effectuant les tests. Au lieu de vannes d'air, des bouchons doivent être installés.

Les tests pneumatiques nécessitent plus de temps pour maintenir le système sous pression. Comme, contrairement à un liquide, l'air est comprimé, il faut plus de temps pour stabiliser et égaliser la pression dans le circuit. Initialement, la lecture du manomètre peut baisser lentement même s'il est scellé. Et seulement après que la pression atmosphérique se soit stabilisée, il est nécessaire de la supporter pendant au moins 30 minutes.

Test de pression des systèmes de chauffage ouverts

Pour effectuer un test de pression d'un système de chauffage ouvert, il est nécessaire de sceller le point de raccordement d'un vase d'expansion ouvert, par exemple à l'aide de robinet à tournant sphérique installé sur une canalisation qui l'alimente en eau. Lors du pompage de l'eau, il peut être utilisé comme vanne d'air, et après son remplissage, avant de créer surpression, le robinet doit être fermé.

La pression de fonctionnement dans de tels systèmes, en règle générale, est déterminée par la hauteur du vase d'expansion, sur la base du calcul selon lequel pour chaque 1 m de son excès au-dessus du niveau d'entrée dans la chaudière de retour, il y a 0,1 atm de surpression à cet endroit. À maisons à un étage ouvert vase d'expansion, généralement situé sous le plafond ou dans le grenier. Dans ce cas, la colonne d'eau aura une hauteur de 2 à 3 m et la surpression, respectivement, sera de 0,2 à 0,3 atm. (bar). Lorsque la chaudière est située dans sous-sol ou dans maisons à deux étages, la différence entre le niveau du vase d'expansion et le retour de la chaudière peut être de 5 à 8 m (0,5 à 0,8 bar, respectivement). Par conséquent, dans ce cas, les essais hydrauliques nécessitent également une surpression de liquide plus faible (0,3 - 1,6 bar).

Sinon, la procédure de test de pression des systèmes ouverts (monotube et bitube) est la même que pour les systèmes fermés.

Vidéos connexes

Essai hydraulique. Une fois l'installation du système de chauffage terminée, il est soumis à un remplissage de liquide et à des tests hydrauliques. Le remplissage du système de chauffage s'effectue par la canalisation de retour (de bas en haut). Dans ce cas, le liquide et l'air se déplacent dans la même direction, ce qui aide à éliminer l'air du système par des sorties d'air, un vase d'expansion ou des plongeurs.

Avec le remplissage progressif du système de chauffage, le liquide monte uniformément, grâce à quoi le niveau de liquide dans les canalisations verticales et les appareils de chauffage est dans le même plan, cela contribue au déplacement de l'air du système de chauffage. En cas de remplissage rapide du système de chauffage, les colonnes montantes peuvent être remplies plus rapidement que les radiateurs, ce qui peut entraîner la formation de "poches d'air".

Les systèmes de chauffage de l'eau sont testés pression hydraulique, dans ce cas, la pression lors de l'essai doit dépasser la pression de service de 100 kilo Pascals et au point le plus bas ne pas être inférieure à 300 kilo Pascals. Le test hydraulique est effectué avec la chaudière et le vase d'expansion éteints.

À heure d'hiver système d'année chauffage central, qui est réalisé par la méthode de pose à ciel ouvert des colonnes montantes, n'est pas soumis à une épreuve hydraulique. De plus, si le système a fonctionné de manière satisfaisante pendant environ trois mois, il peut être accepté sans test hydraulique.

Dans le cas de la pose de canalisations d'un système de chauffage caché, des tests hydrauliques sont effectués avant la fermeture des sillons, et dans le cas de tuyaux isolés avant d'appliquer l'isolant. Lors du test hydraulique du système de chauffage, il est nécessaire d'utiliser uniquement des manomètres éprouvés, dont la valeur de division est de 10 kilo Pascal. Les travaux de test du système de chauffage doivent être effectués à l'aide d'une presse hydraulique à entraînement ou manuelle, avant d'effectuer des travaux de peinture.

Dans le cas de tests de systèmes de chauffage à la vapeur avec une pression de service allant jusqu'à 70 kilo Pascal, le test est effectué à une pression de 250 kilo Pascal au point le plus bas du système de chauffage. Lors de la vérification des systèmes de chauffage à vapeur dont la pression de fonctionnement dépasse la valeur de 70 kilo Pascal, les tests sont effectués à une pression supérieure de 100 kilo Pascal à celle de travail, mais non inférieure à la valeur de 300 kilo Pascal au sommet point du système de chauffage.

On croit que la vapeur ou système d'eau le chauffage a réussi le test si, dans les 5 minutes, la pression de réglage dans le système ne chute pas de plus de 20 kilo Pascal.

Après l'achèvement du test hydraulique du système de chauffage à la vapeur, l'étanchéité des connexions est vérifiée en raison de l'admission de vapeur dans le système, qui a une pression de travail. Dans ce cas, les fuites de vapeur du système de chauffage ne sont pas autorisées.

Une fois les tests terminés, le système de chauffage est lavé, pour lequel un raccord ou un té est installé à son point inférieur, dont la section transversale est d'au moins 60-80 mm2, à travers laquelle l'eau est évacuée. Le système de chauffage est rincé eau froide plusieurs fois jusqu'à sa clarification maximale Le système de chauffage par panneaux est soumis à un test de pression hydraulique de 1000 kilo Pascal pendant 15 minutes, jusqu'à l'étape de scellement des fenêtres d'installation, dans ce cas une chute de pression est autorisée, mais pas supérieure à une valeur de 10 kilos Pascal. Lorsque température négative environnement autorisé essais pneumatiques ces systèmes. A l'issue de l'épreuve hydraulique, pendant 7 heures, essai thermique systèmes de chauffage. Si la température ambiante est positive, la température du liquide qui alimente la conduite ne doit pas être inférieure à 60 ° C et à des températures négatives non inférieures à 50 ° C.

Test pneumatique du système de chauffage.

L'essai pneumatique du système de chauffage est autorisé si la température ambiante est inférieure à 5 °C.

Lors d'un test pneumatique des composants du système et des canalisations sous une pression de 100 kilo Pascal, il est interdit que la pression chute de plus de 10 kilo Pascal en cinq minutes.

Lors du test d'un système de chauffage ou d'alimentation en eau, ainsi que de leurs composants, des manomètres sont utilisés qui ont une classe de précision de 2,5 et une valeur de division ne dépassant pas 5 kilo Pascal.

Conduites de pose au sol et hors sol, qui sont montées à partir de matériaux polymères, font l'objet d'épreuves pneumatiques dans les cas suivants :

- pour des raisons techniques, l'utilisation de liquide est inacceptable ;

- température ambiante inférieure à 0°C ;

- il n'y a pas de liquide dans le volume requis pour le test.

Si le pipeline est constitué de matériaux polymères, le déroulement des tests pneumatiques des pipelines et les exigences relatives à leur sécurité sont établis exclusivement par le projet.

Cela est dû au fait que la technologie permettant d'effectuer des tests pneumatiques de pipelines en matériaux polymères n'est pas réglementée.

En raison du fait que lors du test de pression pneumatique, il est difficile de trouver l'endroit de la fuite (défaut), le sertissage hydraulique est plus pratique.

Des tests thermiques du système de chauffage sont effectués afin de déterminer l'uniformité du chauffage des équipements de chauffage.

Pour effectuer un test thermique, il est nécessaire que la température du liquide dans la canalisation d'alimentation ne soit pas inférieure à 60 °C.

Dans le cas d'une température ambiante négative, le test thermique du système de chauffage est effectué selon le tableau de température correspondant.

Le test thermique du système de chauffage dure environ 7 heures, au cours desquelles le chauffage uniforme des équipements de chauffage (batteries, radiateurs) est vérifié et, si nécessaire, des ajustements sont effectués.

Le comptage commercial de la consommation d'énergie thermique est effectué afin d'effectuer des règlements financiers des organisations consommatrices de chaleur avec les organisations de fourniture de chaleur en fonction de la charge thermique réelle basée sur les relevés d'un compteur de chaleur - un appareil de mesure de l'énergie thermique. En l'absence de comptage commercial de la consommation d'énergie calorifique, son paiement s'effectue en fonction des charges calculées. Dans le cas de l'installation d'une unité de mesure (compteurs de chaleur), les coûts associés à l'approvisionnement en chaleur sont réduits de 25 à 40 %.

L'organisation d'une centrale de comptage d'énergie thermique permet d'enregistrer et de comptabiliser la consommation et la fourniture d'énergie thermique, elle assure également :

- utilisation plus rapide du liquide de refroidissement et de l'énergie thermique ;

- enregistrement des situations d'urgence lors du fonctionnement du système d'alimentation en chaleur;

- une précision assez élevée du volume de chaleur consommée et de la consommation de caloporteur, ainsi que la possibilité d'effectuer des règlements monétaires des consommateurs d'énergie thermique avec des entreprises de fourniture de chaleur;

- documentation des paramètres du fluide caloporteur : sa masse, sa pression et sa température ;

- contrôle des modes de fonctionnement hydraulique et thermique du système, à la fois la consommation de chaleur et l'apport de chaleur;

- diverses commodités opérationnelles pendant le fonctionnement ;

- combinant plusieurs nœuds en un seul réseau (le transfert de données s'effectue via l'interface RS 232 et RS 485).

Un compteur de chaleur est un ensemble d'appareils qui enregistrent les indicateurs d'énergie thermique consommée et de caloporteur dans les systèmes de chauffage de l'eau, à savoir:

- différence de température dans les canalisations, °C ;

- Energie thermique;

- consommation de liquide de refroidissement dans le pipeline, mètres cubes par heure (tonnes par heure);

- le niveau total d'énergie thermique consommée (total cumulé) ;

- température du liquide de refroidissement, °C, à la fois dans les conduites d'alimentation et de retour ;

- la masse totale (tonnes) et le volume (mètres cubes) du liquide de refroidissement qui s'écoule dans le pipeline (cumulativement);

- valeurs horaires quotidiennes et moyennes de tous les paramètres ci-dessus.

Schéma d'installation du compteur de chaleur :

1 - canalisation d'alimentation ; 2- Vannes d'arrêt; 3 - canalisation de retour ; 4- compteur eau chaude; 5 - convertisseur thermique de résistance.

Le compteur de chaleur se compose d'éléments : un calculateur de la quantité de chaleur, un convertisseur de débit de liquide de refroidissement primaire, un thermo-convertisseur à résistance, un convertisseur de surpression, un bloc d'alimentation pour capteurs et débitmètres (si nécessaire).

Le plus répandu sur le marché Fédération Russe ont reçu des compteurs de chaleur composites, qui sont équipés des débitmètres suivants :

- mécanique- équipé d'un calculateur de chaleur et de compteurs d'eau mécaniques rotatifs ou à palettes (débitmètre). C'est l'option la moins chère pour un compteur de chaleur, en même temps il convient de noter que le coût des filtres spéciaux doit être ajouté à leur coût, qui doit être installé devant chaque débitmètre;

- tourbillon– équipés d'un calculateur de chaleur et d'un débitmètre vortex, bien souvent leur propre alimentation électrique est nécessaire. La particularité du débitmètre vortex est un prisme métallique, qui est installé à travers le tuyau du débitmètre, à cet égard, il est nécessaire d'installer des filtres devant chaque débitmètre, ces filtres se bouchent souvent et se déchirent, en rapport avec cela , les compteurs de chaleur équipés de ce débitmètre font l'objet d'un entretien constant.

Lors du passage du flux de fluide, des tourbillons vont se créer sur les faces du prisme, dont le nombre est directement proportionnel à la vitesse du flux. Les tourbillons sont captés par méthode électromagnétique (par exemple, débitmètres Sayany ou VEPS) ou à l'aide d'ultrasons (par exemple, débitmètres Maklo ou Metran);

- ultrasonique– ces débitmètres ont reçu large utilisation dans les pays européens, car ils utilisent des pipelines avec recouvert d'émail une eau très propre circule à l'intérieur et en eux. Dans les conditions des pays post-soviétiques, les débitmètres à ultrasons ne peuvent être utilisés que si des pré-filtres sont installés, cela est dû au fait qu'il y a des parties saillantes et des virages assez complexes à l'intérieur du tuyau du débitmètre, sur lesquels le tartre se forme rapidement et la saleté s'accumule.Comme le montre la pratique, environ 30 à 40% des débitmètres à ultrasons installés dans les systèmes de chauffage russes échouent au cours des deux à trois premières années de fonctionnement, la principale cause de défaillance étant le tartre et la saleté;

- les débitmètres électromagnétiques sont parfaitement adaptés pour fonctionner dans Système russe chauffage. Il n'y a pas de pièces saillantes dans le tube du débitmètre et il n'y a pas besoin de filtres supplémentaires pour celles-ci. Pour cette raison, ces débitmètres fournissent une chute de pression presque nulle. Il convient de noter que le dépôt de produits pétroliers ou de tartre sur les parois des tuyaux de ce débitmètre n'affecte pratiquement pas ses performances.De plus, certains types de débitmètres électromagnétiques (par exemple, "Magika", KM-5 et SA-94) résistent assez bien aux changements associés à la saturation en eau avec du tartre, de la rouille et d'autres types d'impuretés solides. Ces compteurs de chaleur sont capables de conduire dans systèmes ouverts mesure de l'apport de chaleur du flux inverse de liquide, ce qui est assez courant dans l'espace post-soviétique. De plus, des modèles tels que "Magika" et KM-5 peuvent contrôler automatiquement le sens d'écoulement du fluide dans le pipeline, en l'absence d'eau dans le système, ils s'éteindront automatiquement.

Important! Il est interdit de faire fonctionner des compteurs électromagnétiques en l'absence de liquide dans la canalisation.

Les inconvénients des compteurs électromagnétiques (par rapport à d'autres types) incluent le fait que ces appareils ne peuvent pas fonctionner pendant une longue période à partir de source hors ligne source de courant.

Les compteurs de chaleur composites équipés de débitmètres électromagnétiques sont constitués des éléments suivants : un ou plusieurs débitmètres électromagnétiques (KM-5, VKT + PREM, Vzlet TCP, SPT + PREM, etc.) et un calculateur de chaleur.

Les composants d'un compteur de chaleur électromagnétique ont leurs propres certificats métrologiques, et le fabricant de ce compteur délivre également un certificat métrologique pour l'ensemble d'un compteur de chaleur.

La composition du compteur de chaleur électromagnétique comprend une unité électrique contenant lui-même et un calculateur de chaleur (Magika, SA-94, Katra, TEM-05, Thermik, VIST, etc.) et l'électronique d'un débitmètre à un ou deux canaux . Les débitmètres électromagnétiques des compteurs de chaleur sont calibrés avec l'unité électrique, ils n'ont donc pas leurs propres composants électroniques.

Comment réaliser un essai hydraulique d'un système de chauffage sans faire appel à des spécialistes ? L'expérience accumulée me permet d'affirmer que dans les maisons privées, cela peut se faire de manière autonome. Et en bonus, je vais vous expliquer en détail comment cela se fait en deux versions et ce qu'il faut pour cela.

Un peu de théorie

Selon les règles, les tests de pression peuvent être effectués à des températures comprises entre +5 ºС et +40 ºС. Le respect de ces normes est particulièrement important lors des tests avec de l'eau :

- Les immeubles de grande hauteur avec chauffage centralisé doivent être vérifiés après la fin de chaque saison de chauffage, c'est-à-dire au printemps, cela est dû au fait qu'en été, tous les défauts peuvent être éliminés;

- Dans les maisons privées, il n'est pas nécessaire de vérifier le système aussi souvent ; un test de pression suffit ici avant le premier démarrage ou après le remplacement de composants importants du système de chauffage.

Ordre général des travaux:

- Le système est déconnecté de l'alimentation et le liquide de refroidissement est vidangé ;

- S'il y a des chaudières de chauffage et des équipements de contrôle dans le système, ils sont déconnectés ou isolés ;

- De l'eau pure avec une température allant jusqu'à 45 ºС est pompée dans le système;

- L'équipement est connecté à l'alimentation et la pression est appliquée. Pour éviter les coups de bélier, la pression monte progressivement ;

- Le système doit supporter au moins 10 minutes de surpression.

Le côté pratique de la question

Les tests de pression du système de chauffage peuvent être effectués avec de l'air et de l'eau, chaque option est bonne à sa manière.

Numéro d'option 1. Sertissage pneumatique

On pense que pressuriser le système de chauffage avec de l'air ne suffit pas moyen fiable, mais j'ai vérifié à plusieurs reprises et je peux dire avec confiance qu'il convient à une maison privée moyenne de 2 étages.

Soit dit en passant, vous pouvez trouver les normes et les règles pour les tests hydrauliques d'un système de chauffage dans SNiP 41-01-2003, SNiP 3.05.01-85, et il y a aussi des «règles opération technique centrales thermiques" sous le numéro 115.

J'appellerais les principaux avantages de la version pneumatique la simplicité, le coût quasi nul et la sécurité. Après tout, si la maison n'est pas résidentielle et que vous ne prévoyez pas encore d'y entrer, verser de l'eau est dangereux, car même un léger gel peut casser les tuyaux et vous ne risquez rien avec l'air.

| Illustrations | Recommandations |

| Outils.

|

| agencements. Pour connecter la pompe au système et contrôler la pression, vous devez assembler la structure indiquée à gauche sur la photo, cela comprend (de gauche à droite):

|

| Connexion au système. Nous raccorderons notre appareil à la prise prévue pour évacuer l'eau. Mais d'abord il nous faut :

|

| Nous fixons l'adaptateur avec un manomètre. |

| Faire monter la pression. Maintenant, nous devons retirer l'adaptateur de voiture des tuyaux de la pompe, connecter ce tuyau au raccord et serrer la pince avec un tournevis. |

| Nous contrôlons la pression. Lorsque le système est mis sous pression, le premier robinet de notre ensemble avec manomètre peut être fermé et la pompe débranchée. Au bout d'une demi-heure environ, si la pression se maintient, fermez le robinet du tuyau d'évacuation et laissez-le ainsi pendant une journée. Le lendemain, la pression peut baisser légèrement ou, au contraire, augmenter (à moins d'une demi-atmosphère), ne vous inquiétez pas, cela est dû aux changements de température. L'air, par rapport à l'eau, est beaucoup plus fluide et au moindre dommage, la pression chutera en quelques minutes.

|

Sous pression d'air, le système de chauffage peut rester arbitrairement longtemps, tandis que la maison ira Finir le travail, il vaut mieux ne pas purger l'air, donc en cas d'endommagement du tuyau, par exemple lors de l'installation d'une plinthe, vous trouverez immédiatement un problème (l'air sifflera).

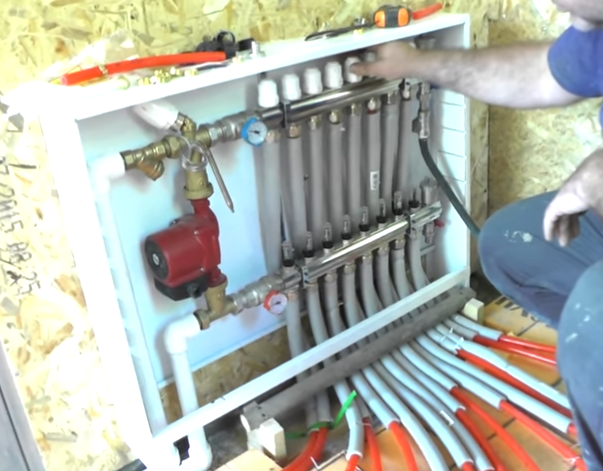

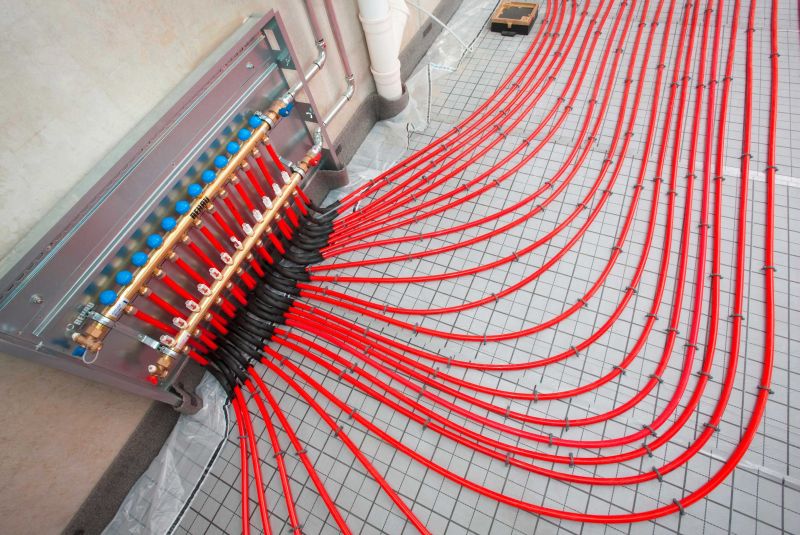

Numéro d'option 2. Sertissage du chauffage au sol

La réalisation de tests hydrauliques d'un système de chauffage dans lequel il y a un sol chaud est légèrement différente de l'option ci-dessus. Dans une maison privée, un tel travail peut être effectué de vos propres mains, mais un outil hautement spécialisé est nécessaire, et les instructions ici sont plus compliquées.

| Illustrations | Recommandations |

| Outils. Les tests hydrauliques du système de chauffage par le sol sont censés être effectués avec de l'eau, et pour mettre sous pression, vous aurez besoin d'un "Testeur de pression hydraulique", un appareil manuel d'une capacité de 12 litres suffit. Cela n'a aucun sens d'acheter un tel appareil pour un travail ponctuel, et son prix est décent, il est donc plus facile de le louer, vous n'en avez besoin que pour quelques heures. |

| clé fendue, avec lui, vous étirez les connexions sur les peignes. |

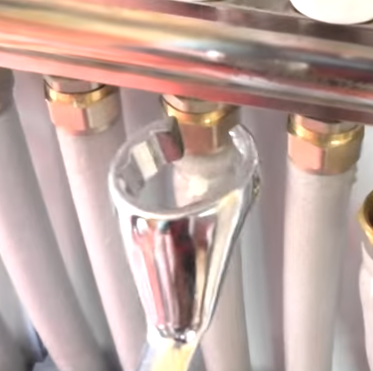

| Système d'amorçage. Nous devons d'abord remplir le système. Pour ce faire, nous connectons un manomètre avec deux vannes à bille à l'entrée, comme sur la photo, et sur la conduite de retour, nous mettons simplement robinet à tournant sphérique et ouvrez l'alimentation en eau. |

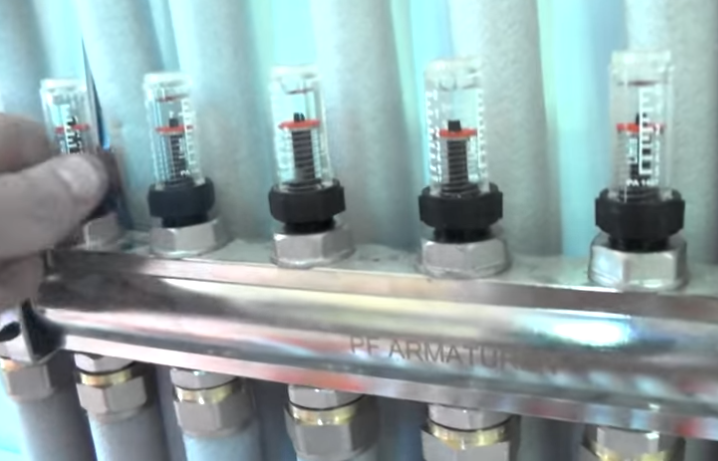

| Verification du système. Pour le système de chauffage par le sol, une armoire de distribution est montée, dans laquelle se trouvent 2 peignes, alimentation et retour, ainsi qu'une pompe et un certain nombre de vannes pour régler le fonctionnement.

|

|

|

| Vérification de la fiabilité des composants de l'armoire de distribution.

|

| Vérification du fonctionnement du système. Avec un triple excès de pression de travail, après une demi-heure, vous verrez des défauts, le cas échéant. Une demi-heure plus tard, j'allume la pompe et le système fonctionne encore une demi-heure. Ensuite, vous pouvez soulager la pression sur celle qui travaille et couler la chape. |

Conclusion

Vous savez maintenant comment s'effectue le contrôle hydraulique d'un système de chauffage. La vidéo de cet article a Informations Complémentaires sur ce sujet. Si vous avez des questions, écrivez dans les commentaires, je vais essayer de vous aider.

Seul un fonctionnement fiable et correct du système de chauffage peut assurer la vie normale et paisible de la population dans période froide de l'année. Parfois, il peut y avoir diverses situations extrêmes dans lesquelles les conditions de fonctionnement du système peuvent différer considérablement des conditions civiles. La pressurisation du système de chauffage est nécessaire uniquement pour éviter diverses situations désagréables pouvant survenir dans saison de chauffage. Les tests hydrauliques des canalisations des systèmes de chauffage peuvent être considérés comme un examen pour les services de réparation et comme contrôle techniqueéquipement.

Les propriétaires de maisons privées connaissent généralement le mieux ce processus, car ils sont avant tout responsables du confort et de la chaleur de leur maison.

Calcul hydraulique

Le calcul hydraulique des canalisations du système de chauffage est très important. Pour calculer le diamètre du tuyau de chauffage nécessaire, vous devez connaître les valeurs suivantes:

- Matériau du tuyau.

- Diamètre intérieur du tuyau pour le chauffage.

- Diamètre des raccords et raccords.

- La valeur nominale du diamètre intérieur.

- Épaisseur de la paroi du tuyau.

Si vous effectuez un calcul incorrect du tuyau de chauffage, et donc le choix du diamètre des tuyaux pour le chauffage, une perte de chaleur et une chute de pression dans le système peuvent se produire.

C'est pour cela que le calcul correct du diamètre de la canalisation de chauffage est requis (sélection du diamètre du tuyau de chauffage, de la distance entre les tuyaux de chauffage).

Considérez un schéma simplifié expliquant comment calculer la section transversale d'un tuyau de chauffage:

D = √354∙(0.86∙Q:∆t):V

D est le diamètre des tuyaux de chauffage dans le système de chauffage (cm).

Q est la charge sur cette section du système (kW).

∆t est la différence de température entre l'alimentation et le retour (degrés Celsius).

V est la vitesse du liquide de refroidissement (m/s).

Un calcul professionnel du diamètre d'un tuyau de chauffage prend en compte beaucoup plus de valeurs.

Avec lui, vous pouvez déterminer non seulement la taille du tuyau de chauffage, mais également la distance entre les conduites de chauffage et le rétrécissement du diamètre du tuyau de chauffage.

Début des travaux

Chaque type de bâtiment a sa propre pression de fonctionnement. Le chauffage du bâtiment et la circulation du liquide de refroidissement dans le système de chauffage dépendent de cet indicateur. La pression de service dépend principalement du nombre d'étages du bâtiment. S'il y a plusieurs étages, une pression de travail plus élevée sera nécessaire.

Au fur et à mesure que la source de chaleur se déplace vers la maison le long de l'autoroute, divers processus hydrauliques peuvent se produire, et de nature assez complexe.

De tels processus peuvent provoquer des surpressions dans le système qui peuvent être plusieurs fois supérieures à la pression de fonctionnement normale. Ces sauts sont appelés chocs hydrauliques. Pour cette raison, le test de pression du système est effectué à une pression qui dépasse la pression de service d'au moins 40 %.

Les travaux préparatoires sont une condition dans laquelle :

- Les vannes sont vérifiées, ainsi qu'un audit de toutes les vannes de type obturateur.

- Pour fournir plus haut niveauétanchéité, divers joints de presse-étoupe sont ajoutés. Ceci est facultatif, uniquement si nécessaire.

- La restauration des couches isolantes des pipelines est en cours.

- Au moyen d'un bouchon vierge, la maison sera coupée du système général.

Un robinet de type vidange, situé sur la ligne de retour, est l'endroit où l'eau de l'alimentation en eau est raccordée afin de remplir le système lors de l'étape suivante.

Technologie de sertissage correcte

Le liquide, qui entre sous une légère pression, déplace l'air qui s'est accumulé à l'intérieur. Puis elle remplit tous les éléments. Plusieurs fois, vous devrez le saigner de temps en temps.

Dans un bâtiment à plusieurs étages, afin de détecter la présence de fuites, un test est effectué en augmentant la pression de travail d'environ 20 à 30%. Une presse pour les tests de pression des systèmes de chauffage est généralement utilisée à ces fins. Le point de consigne doit être surveillé avec un manomètre. Il faut également s'assurer que la valeur réglée est maintenue pendant au moins 30 minutes.

Si les aiguilles du manomètre commencent à descendre, cela vous indiquera qu'il y a des fuites dans le système ou qu'il y a des endroits où une dépressurisation est observée.

Ainsi, immédiatement à la poursuite, vous pouvez trouver des endroits où des problèmes sont observés. Ces endroits peuvent être des radiateurs de chauffage, divers joints, une section de tuyaux de chauffage, des vannes ou des raccords type fileté. Les systèmes tels que les systèmes encastrés dans le sol nécessitent une attention particulière. Travaux de réparation peut être effectuée immédiatement après la vidange partielle ou complète de l'eau du système.

La procédure de sertissage doit être répétée jusqu'à ce que le manomètre indique que la flèche a cessé de descendre. Pour créer le niveau souhaité, quel que soit le type de liquide de refroidissement, vous aurez besoin d'une pompe pour tester la pression des systèmes de chauffage.

À immeubles de grande hauteur, dans des bâtiments de type administratif, dans des crèches ou établissements médicaux l'acceptation des systèmes doit être obligatoirement effectuée par des autorités de surveillance spéciales. Dans la conclusion de l'acte, qui sera compilée par un spécialiste, l'heure à laquelle le test a été effectué et tous les paramètres de contrôle seront indiqués.

Lors des travaux d'installation dans diverses parties du système de chauffage, il ne sera pas possible d'éviter le colmatage de l'équipement par de petits débris, des boues, de la poussière, ainsi que des résidus de matériaux ayant servi à l'assemblage du système. Toutes ces saletés peuvent interférer avec le fonctionnement normal du système de chauffage.

Ajouter un commentaire