Какво се проверява чрез пневматични тестове. Програма за изпитване на здравина на тръбопровода и течове - максимално налягане

GOU SPO „Челябински държавен индустриален и хуманитарен колеж на името на V.I. Яковлева А.В.”

Контролен робот

По дисциплина: "Контрол на качеството на заварени конструкции"

Тема: "Пневматични и механични тестове"

Завършено:

Руднев В.А.

Курс V група 505z

Ръководител:

Панафидина Г.В.

Форма на обучение: задочно

Използвайте подходящите инструменти и материали за извършваната дейност. като се вземат предвид всички превантивни мерки за тяхното прилагане. A. Уведомете и информирайте инспектор C. Посещавайте курсове. Поддържайте мотивационен интерес към безопасността на служителите. Записване и отчитане на инциденти при извършване на работа. което отразява безопасно и ефективни методии процедури за извършване на възложени действия. Отчитане на безопасните условия на труд. Координира и ръководи различните дейности на процедурата.

Ръководителят на шофьорския отдел, отговарящ за командировките по време на спешното преместване. като се вземат предвид безопасните условия на предаване. Планировчикът и терен надзор на рисковете, на които са изложени работниците. Бъдете нащрек за необходимостта от терен надзор по отношение на инструменти или материали, които да се използват по време на дейността, за да оставите фирменото превозно средство паркирано.

Челябинск 2009г

Въведение

1. Механични изпитвания

2. Пневматични тестове

Библиография

1. Механични изпитвания

Разрушителни методи за контрол на заварени съединения. Деструктивните контролни методи включват методи за тестване на контролни проби с цел получаване необходими характеристикизаварено съединение.

О. при спазване на безопасни условия. Изпълнете неограничено разрешение за работа в населеното място. Персоналът, участващ в тази дейност, трябва да получи папка от ръководителя, която трябва да съдържа следните предпазни мерки: Формат за регистрация на пневматични тестове и изометрични планове. Преглед на наличието на подходящо сертифицирани инструменти и оборудване, които да се използват на работното място. в добро състояние и подходящ за извършване на дейността. преди разкриване и подписване на целия персонал. 12 Управител на зона 2. Осигуряване на средства лична защита.

Тези методи могат да се използват както върху контролни проби, така и върху сегменти, изрязани от самата фуга. В резултат на разрушителни методи за контрол се проверява правилността на избраните материали, избраните режими и технологии и се оценява квалификацията на заварчика.

Механичното изпитване е един от основните методи за разрушително изпитване. По техните данни е възможно да се прецени съответствието на основния материал и завареното съединение с техническите спецификации и други стандарти, предвидени в тази индустрия.

Персоналът, участващ в тази дейност, трябва да бъде напълно информиран за рисковете, свързани с всяка дейност и в същото време подходящ за нейното изпълнение. Последователност на действията при извършване на тестове за херметичност. в случай на налягане в резервоара на компресора. Затворете свободните краища на тръбата за проверка. продължете със следните действия: Изхвърлете личните предпазни средства. Да имат работници с достатъчен опит и доказан опит при изпълнение на задълженията си.

Planner Planner Planner 3 Проверете наличността на компресора и сертификатите. Прегледайте ставите. за да проверите състоянието им. Осигуряване на доброто физическо и здравословно състояние на служителите. Веднага щом е посочено от планировчика. C. Координатор 4 Фелдшер 5 Постоянен инженер. наред с други неща. Поддържайте каналите за комуникация безплатни и достъпни по-рано.

Механичните изпитвания включват: изпитване на заварено съединение като цяло в различните му участъци (отложен метал, неблагороден метал, зона на топлинно въздействие) за статично (краткосрочно) напрежение;

статично огъване;

ударно огъване (при назъбени образци);

за устойчивост на механично стареене;

Уверете се, че подаването на въздух е правилно и непрекъснато. до 100% от капацитета на компресора и работете налягане, докато достигне 100 psi. Ако тръбата не тече, продължете да сваляте налягането след приключване на теста. Продължете да попълвате отчета за регистрация. Когато мрежата има повече от една точка на свързване. Дискът на рекордера ще бъде анализиран и резултатът ще бъде сравнен с точка. Клапанът за впръскване на въздух ще се отвори, за да облекчи налягането. Модел. след ремонт всички тестове трябва да се повторят.

Манометърът се отчита на интервали от 1 час през работния ден, за да се провери поведението. Ако се открие теч. обхват за маркиране и измерване и контролна глава. ако няма признаци на теч или по друг начин незадоволителен. Пробната зона ще бъде отцепена и ще бъдат публикувани предупредителни бюлетини. След като периодът на тестване приключи и одобрен заинтересовани страни. Тестово налягане. същото трябва да се постави с разтвор на сапунена вода. Подписи на клиента, между другото.

измерване на твърдостта на метала различни областизаварено съединение.

Контролните образци за механично изпитване са заварени от същия метал, по същия метод и от същия заварчик като основния продукт.

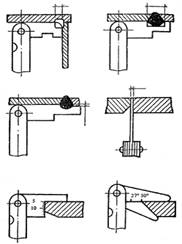

В изключителни случаи контролните проби се изрязват директно от контролирания продукт. Примерни опции за определяне механични свойствазаварените съединения са показани на фигура 1.

Започнете да записвате налягането с оборудване за тази цел. Свържете маркуча на компресора за налягане към клапана за свободен край на тестовото устройство. ще бъдат демонтирани пневматични тестови устройства. Затворете вентила, използван за впръскване на въздух, и изключете източника на въздух. затворете свободните краища на тръбите, оставяйки само връзката за впръскване на сгъстен въздух, настройвайки тестовото устройство с калибриран рекордер и манометър. Към: Осигуряването и използването на лични предпазни средства е задължително.

Фигура 1. Варианти на образци за определяне на механични свойства (размери в mm): A-B - за опън на нанесения метал (A) и заварено съединение (B); B - за огъване; G - якост на удар.

Статичното напрежение изпитва здравината на заварените съединения, границата на провлачване, относителното удължение и относителното стесняване. Статично огъване се извършва, за да се определи пластичността на връзката по големината на ъгъла на огъване преди образуването на първата пукнатина в разтегнатата зона. Изпитванията за статично огъване се извършват върху образци с надлъжни и напречни заварки с отстранена армировка на заваръчния шев, изравнена с основния метал.

Тя също ще бъде публикувана, ако работата не е завършена. Евакуирайте зоната, за да предотвратите по-нататъшни наранявания и да позволите достъп на обучен персонал. маска. Той също така включва следващите стъпки в случай на пожар и авариен план. фрактури. Стъпки, които трябва да следвате: Докладвайте злополуката на прекия си ръководител работна зона. Аварийна ситуация може да бъде причинена от следните причини: пожар. за предотвратяване на проникване на трети лица в работна зона. Разкриване на свързаните процедури за контрол на риска. деветнадесет.

Ударното огъване е тест, който определя ударната якост на заварено съединение. По резултатите от определянето на твърдостта може да се съди за якостни характеристики, структурни промени в метала и стабилността на заварките срещу крехко счупване. Зависи от спецификациипродуктът може да бъде подложен на счупване при удар. За тръби с малък диаметър с надлъжни и напречни шевове се провеждат тестове за сплескване. Мярката за пластичност е междината между пресованите повърхности при появата на първата пукнатина. Провеждат се металографски изследвания на заварените съединения, за да се установи структурата на метала, качеството на завареното съединение и да се установи наличието и естеството на дефекти. По вида на счупването се установява естеството на разрушаването на пробите, изследва се макро- и микроструктурата на заваръчния шев и зоната на топлинно въздействие и се оценява структурата на метала и неговата пластичност.

Извършвайте проверки и периодични Поддръжкаинструменти и работно оборудване. Почистете мястото, където пострадалия трябва да му осигури повече вентилация. има план за спешни случаи. Запазете спокойствие и контролирайте ситуацията. носилка.

Този план включва процедура, която определя действията, които трябва да се предприемат в случай на а спешен случайпо време на изпълнение на работата. Незабавно преместете пострадалия до най-близкия медицински център. В случай на пожар: Налични ресурси: 10 lb. сухи химически пожарогасители.

Макроструктурният анализ определя местоположението на видимите дефекти и тяхната природа, както и макроразрези и счупвания на метала. Извършва се с невъоръжено око или под лупа с 20-кратно увеличение.

Микроструктурният анализ се извършва с увеличение от 50-2000 пъти с помощта на специални микроскопи. С този метод е възможно да се открият оксиди по границите на зърната, изгаряне на метал, частици от неметални включвания, размер на металните зърна и други промени в структурата му, причинени от топлинна обработка. Ако е необходимо, направете химичен и спектрален анализ на заварените съединения.

Подгответе отчети и попълнете необходимата информация във формати за тази цел. При невъзможност за овладяване на ситуацията. Цел: Да се мобилизира незабавно персонала, ако е възможно по време на тази процедура. Пътища за достъп и аварийни пътища: Пътят за достъп и пътищата за евакуация са посочени в скиците на пътя за евакуация. да предприеме подходящите действия, които го заслужават. Стъпки: В случай на пожар. Линейкаще се предлага с консумативи за първа помощ. 21.

Служителите ще получават инструкции от терен надзор на работата. по такъв начин, че да продължи да докладва. Специфичен план за изгонване: Цел: Този план установява необходими действияда контролира целия персонал през часа на извънредна ситуация, за да избегне нараняване на персонала. Логистична поддръжка: в случай на ситуации, които заслужават прехвърляне на персонал в медицинския център. Използвайте сух химикал прахови пожарогасители 10 lb капацитет. Обхват на приложение: Разбира целия персонал, участващ в тази процедура. незабавно евакуирайте района. към околната среда.

Извършват се специални тестове за критични структури. Те отчитат условията на работа и се извършват по методите, разработени за този тип продукти.

2. Пневматични тестове

Пневматични тестове в случаите, когато не е възможно да се извършат хидравлични тестове. Пневматичните тестове включват пълнене на съда със сгъстен въздух при налягане, надвишаващо атмосферното налягане с 10-20 kPa или 10-20% по-високо от работното. Шевовете се навлажняват със сапунена вода или продуктът се потапя във вода. Липсата на мехурчета показва стягане. Има вариант на пневматично тестване с детектор за течове на хелий. За да направите това, вътре в съда се създава вакуум, а отвън се издухва със смес от въздух и хелий, която има изключителна пропускливост. Попадналият вътре хелий се изсмуква и попада върху специално устройство - детектор за течове, който фиксира хелия. По количеството уловен хелий се преценява херметичността на съда. Вакуумният контрол се извършва, когато е невъзможно да се извършат други видове тестове.

Стратегията на този план е да се справя с извънредни ситуации с цел защита на физическата цялост на персонала и външните органи на работниците, свързани с работата, която извършват. Или с обектите, участващи в операцията. Обосновка: поради сложността на извършената работа. Разтягане. Във всеки случай маршрутът, който трябва да се използва, е показан схематично. Какви са пътищата за евакуация? преместете района. До тази зона ще бъде разрешен достъп само на персонал, участващ в плана.

Това превозно средство ще остане на работното място, докато се извършва работата. Очаква се това да контролира спешните действия или други природен феноменкоето може да попречи на нормалния работен процес. Процедури: след уведомяване за пожар. Или докато не бъде подаден спешен случай. 22. Уолтър Флорес. Собственик на полет.

Плътността на шевовете може да се провери с керосин. За да направите това, едната страна на шева е боядисана с тебешир с пистолет за пръскане, а другата страна се навлажнява с керосин. Керосинът има висока проникваща способност, следователно при свободни шевове обратната страна е боядисана в тъмен тонили се появяват петна.

Тест за сгъстен въздух (пневматичен тест). Този тест се използва за изпитване на съдове и тръбни проводници за херметичност, като правило, само при работно налягане на продукта. Плътността на заварените съединения се проверява със сапунен разтвор или чрез потапяне на съда във вода. На места, където преминава газ, се появяват мехурчета.

Запазете спокойствие и контролирайте ситуацията. Пневматичните тръби изискват строги мерки за безопасност. Пневматичното тестване е процедура, която използва въздушно налягане за тестване на тръби за теч. Този метод служи не само за откриване на течове, но и за почистване и изсушаване на тръбопроводната система, позволявайки на конвейера да бъде готов в края на теста. Пневматичният тест се използва, когато други методи не са възможни; например, в случай на замръзване, водният тест не е възможен.

Когато тестът продължи, целият персонал на станцията трябва да се отдалечи от тестовата площадка. Персоналът, участващ в задачата, трябва да бъде разположен зад охранителната бариера и площадката трябва да бъде определена като опасна зона. Зоните с интензивен трафик и пешеходците трябва да бъдат уведомени предварително преди провеждане на теста. Течове или разкъсвания по време на тестване могат да доведат до материални щети или сериозно нараняване. Преди тестване всички тръбопроводи в тестовата секция трябва да бъдат проверени, за да се гарантира, че няма движение.

Външната проверка е най-разпространеният и достъпен вид контрол, който не изисква материални разходи. На този контрол се подлагат всички видове заварени съединения, въпреки използването на допълнителни методи. Външният преглед разкрива почти всички видове външни дефекти. При този вид контрол не се определят прониквания, провисвания, подрязвания и други видими дефекти. Външният преглед се извършва с невъоръжено око или с лупа с 10-кратно увеличение. Външният преглед включва не само визуално наблюдение, но и измерване на заварени съединения и шевове, както и измерване на подготвени ръбове. В масовото производство има специални шаблони, които ви позволяват да измервате параметрите на заварките с достатъчна степен на точност.

Преди да започне изпитването, персоналът трябва също така да се увери, че всички тестови връзки са правилно монтирани, крайните спирателни вентили са стабилни, пълнежът е на място и уплътняването, и заварките са охладени. Изпитващият персонал трябва да носи защита за очите и ушите.

Инженерът-конструктор определя максимално налягане, който ще бъде използван в теста, и тръбопровода, който се тества. Препоръчителната дължина на теста не трябва да надвишава 400 фута. Всички отвори, които не са затворени с клапани, трябва да бъдат покрити с 150 lb. сляп фланец или друга подходяща капачка. Не е необходимо да свързвате всички канали и вентилационни решетки към теста, както и да не отваряте всички сектори, които не участват в тестването, към атмосферата. Ръководителят на проекта определя тестовото налягане на отваряне, което обикновено е 25 psi и се поддържа за минимум 10 минути.

В условията на едно производство заварените съединения се измерват с универсални измервателни инструменти или стандартни шаблони, пример за които е показан на фиг.2.

Ориз. 2 Измерване на режещи ръбове, пролуки и размери на шевове с шаблон ShS-2

Набор от шаблони ShS-2 е набор от стоманени плочи със същата дебелина, разположени върху оси между две бузи. На всяка от осите са закрепени по 11 пластини, които са притиснати от двете страни от плоски пружини. Две плочи са предназначени за проверка на възлите на режещите ръбове, а останалите - за проверка на ширината и височината на шева. С този универсален шаблон можете да проверявате ъглите на скосяване, пролуките и размерите на заварката на челни, тройни и ъглови съединения.

Течове, открити по време на тази фаза на теста, ще доведат до спиране на теста. След това налягането ще се увеличава с 25 psi на интервали от пет минути. Когато се достигне максималното налягане, то се поддържа за 10 минути. Накрая налягането се намалява до 100 psi и се задържа в продължение на 24 часа. По това време налягането се отстранява, внимателно около ауспуха, мръсотията и шума.

Инженерът-конструктор определя подходящо мястода подадете формуляри. Тръбопроводът е готов за употреба веднага след приключване на теста. От тръби, клапани и други аксесоари и връзки. Топлоизолационни материали. Последователна сила на триене на движенията на тръбите Сили, дължащи се на термично разширение.

Херметичността на съдовете и съдовете, работещи под налягане, се проверява чрез хидравлични и пневматични тестове. Хидравличните тестове са с налягане, пълнене или поливане. За теста за заливане заваръчните шевове се изсушават или избърсват и контейнерът се пълни с вода, така че да не навлиза влага в заварките. След напълване на контейнера с вода всички шевове се проверяват; липсата на мокри шевове ще покаже тяхната плътност.

Тестовете за напояване се подлагат на обемисти продукти, които имат достъп до шевовете от двете страни. Едната страна на продукта се излива с вода от маркуч под налягане и се проверява херметичността на шевовете от другата страна.

При тест за хидравлично налягане съдът се пълни с вода и свръхналягане, превишавайки работното налягане с 1,2-2 пъти. В това състояние продуктът се държи от 5 до 10 минути. Херметичността се проверява чрез наличието на влага в насипно състояние и величината на спада на налягането. Всички видове хидравлични тестове се извършват при положителни температури.

Библиография

1. Волченко В.Н. "Контрол на качеството на заваряването" - М: Машиностроение, 1995

2. Степанов В.В. Наръчник на заварчика. Изд. 3 - e.M., "Инженерство", 1974

Пневматично изпитване на тръбопроводиизвършва се, за да се тества за якост и плътност или само за плътност. В последния случай тръбопроводът трябва да бъде предварително тестван за якост чрез хидравличен метод. Тръбопроводите за амоняк и фреон не се изпитват хидравлично за здравина.

Предполага се, че пневматичните тестове се извършват с въздух или инертен газ, за който се използват мобилни компресориили фабрична мрежа за сгъстен въздух.

В изключителни случаи, произтичащи от изискванията на проекта, е разрешено да се извърши изпитване на пневматична якост на тръбопроводи с отклонение от данните, посочени в таблицата. В този случай тестът трябва да се извърши в стриктно съответствие със специално разработена (за всеки отделен случай) инструкция, която гарантира правилна безопасност на работа.

Пневматичен тест за якост забранени са повдигнати чугунени, както и фаолитови и стъклени тръбопроводи.В случай на монтаж на стоманени тръбопроводичугунени фитинги (с изключение на фитинги от ковък чугун), е разрешено изпитване на пневматична якост при налягане не повече от 4 kgf / cm 2, докато всички чугунени фитинги трябва да преминат предварителна проверка хидравличен тестсила в съответствие с GOST.

Налягането в изпитвания тръбопровод трябва да се повишава постепенно, като се проверява, когато достигне: 0,6 от изпитвателното налягане за тръбопроводи с работно налягане до 2 kgf / cm 2; 0,3 и 0,6 от изпитвателното налягане за тръбопроводи с работно налягане над 2 kgf / cm 2.

При проверка на тръбопровода не се допуска повишаване на налягането. Окончателната проверка се извършва при работно налягане и се комбинира с тест за херметичност на тръбопровода. В същото време се проверява херметичността на заварените съединения, фланцовите съединения и мулните, като се намазват със сапунен или друг разтвор.

Пробиване на тръбопровод под налягане с чук не е разрешено.

Резултатите от пневматичното изпитване се считат за задоволителни, ако по време на изпитването на якост не е имало спад на налягането върху манометъра и по време на последващото изпитване на херметичност не са открити течове или пролуки в заваръчните шевове, фланцовите съединения и дюзи.

Транспортиране на тръбопроводи силно токсични веществаи други продукти с токсични свойства, втечнени нефтени газове, запалими и активни газове, както и запалими и горими течноститранспортирани при температури над тяхната точка на кипене, подложени на допълнителни тестовеза плътност.

В този случай тестът се извършва с определяне на спада на налягането. Цеховите тръбопроводи, транспортиращи изброените по-горе продукти, се подлагат на допълнителни тестове за плътност заедно с оборудването, към което са свързани.

Тестът за плътност с определяне на спада на налягането може да се извърши само след изравняване на температурите вътре в тръбопровода, за което термометри трябва да се монтират в началото и края на изпитвателния участък. Продължителността на изпитванията на междуцеховите тръбопроводи за плътност с определяне на спада на налягането се определя от проекта; трябва да е поне 12 часа.

Спадът на налягането в тръбопровода по време на изпитването му за плътност се определя по формулата:

DYA=10O / Rkon X Rnach

където DYa стойност на спада на налягането, %;

Rcon и Rnach сумата от манометър и барометрично налягане, съответно, в края и началото на изпитването, kgf/cm 2 ;

Tcon и Tnach са абсолютната температура на въздуха или газа съответно в края и началото на изпитването, град.

Налягането и температурата на въздуха или газа в тръбопровода се определят като средноаритметично от показанията на всички манометри и термометри, монтирани на тръбопровода.

Междуцехов тръбопровод с условен проход от 250 mm се признава за издържал допълнителния тест за. плътност, ако спадът на налягането в него за 1 час като процент от изпитвателното налягане е не повече от: 0,1 при транспортиране на токсични продукти; 0.2 при транспортиране на експлозивни, запалими, запалими и активни газове (включително втечнени).

При тестване на тръбопроводи с други диаметри скоростта на падане в тях се определя чрез умножаване на горните цифри с корекционен коефициент.

По време на пневматичните тестове, както на закрито, така и на открито, е необходимо да се създаде защитена зона и да се маркира с флагове. Минимално разстояниевъв всяка посока от изпитвания тръбопровод до границата на зоната: с надземно полагане 25 m и с подземно полагане 10 m.

Изградени са контролни пунктове за наблюдение на защитената зона. По време на повишаване на налягането в тръбопровода и при изпитването му за здравина не се допуска пребиваване на хора в защитената зона, освен на специално определени за това и инструктирани лица. За резултатите от пневматични изпитвания на тръбопровода се съставя акт.