Металорізальні верстати, продаж металорізального обладнання в каталозі, опис, ціни, характеристики. Види металорізального обладнання

«Металорізальні верстати»

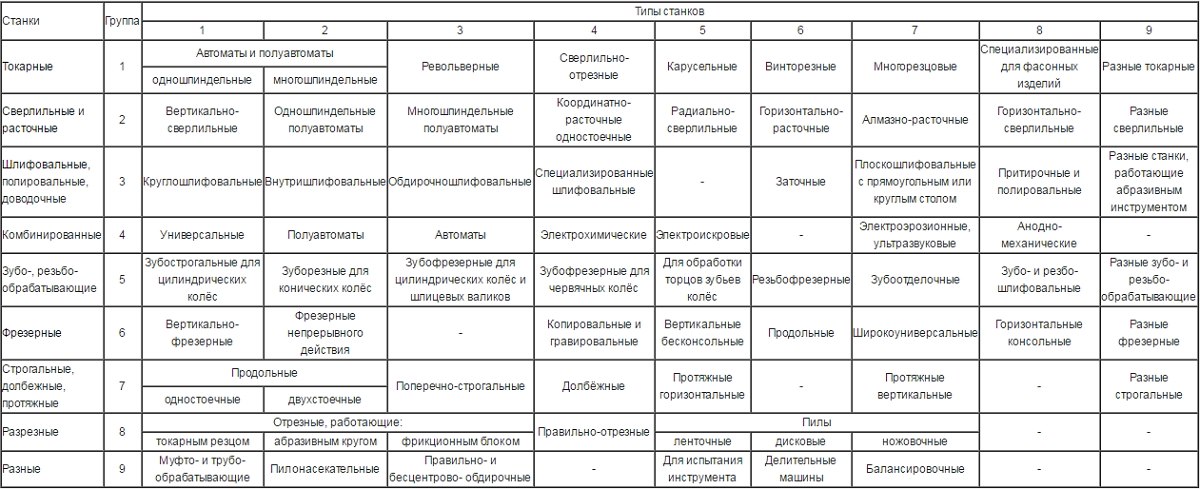

Класифікація верстатів за технологічним призначенням, ступенем автоматизації, видам обробки, розмірів, маси та точності.

за технологічним призначенням: токарні; свердлильні та розточувальні; шліфувальні, полірувальні, довідкові, заточувальні; комбіновані та фізико-хімічної обробки; зубо- та різьбообробні; фрезерні; стругальні, довбані, протяжні; розрізні. Кожна група ділиться на 9 типів: за призначенням, конструктивною особливістю, універсальністю і т.д. За ступенем автоматизації: напівавтомати, автомати, ЧПУ, ДПМ. За масою: легені (до 1т), середні (1-10т), важкі (10-100т), унікальні (вище 100т). По точності: Н – нормальної точності, П – підвищеної точності, У – високої точності, А – особливо високої точності, З – особливо точні верстати (майстер верстати).

Розмірні ряди верстатів. Модель верстата та її позначення.

Розмірним рядом– називають групу однотипних верстатів подібних за кінематичною схемою, конструкцією, зовнішньому вигляду, але мають різні основні параметри – розміри. Конструкція верстата даного типорозміру спроектованого для заданого типу обробки називається моделлю. Перша цифра – вказує групу, друга – тип, тертя та четверта – характеризує робочий простір (основний розмір). Літера після першої або другої цифри вказує, що верстат модернізований, а буква, що стоїть після цифр - модифікацію, видозміну базової моделі верстата. 16К20Ф3 – токарно-гвинторізний верстат(перші 2 цифри) з висотою центрів 200 мм нормальної точності, Ф3 – числове управління, 3 координатні рухи по x, y, z.

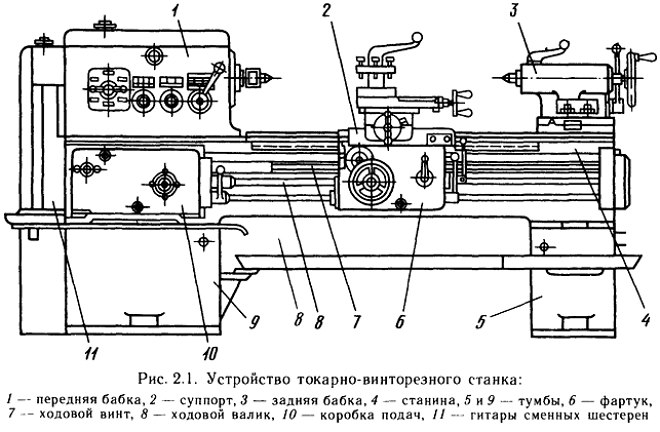

Призначення, схеми різання та технологічні можливості токарно-гвинторізних верстатів.

Призначення верстата - зовнішнє і внутрішнє точення, нарізання правої та лівої метричної, дюймової, модульної та питної різьблення, одно- та багатозахідних різьблень з нормальним і збільшеним кроком, торцевого різьблення тощо. Верстат застосовується в одиничному та дрібносерійному виробництві. При правильній експлуатації на верстатах середнього розміру нормальної точності можуть бути отримані поверхні по 8...7 квалітету точності з шорсткістю R a не більше 3,2...1,6 мкм. На спеціальних станках при застосуванні інструменту з монокристалів алмазів можна отримувати поверхні з похибкою форми, що визначається десятими частками мкм і шорсткістю R z до тисячних часток мкм.

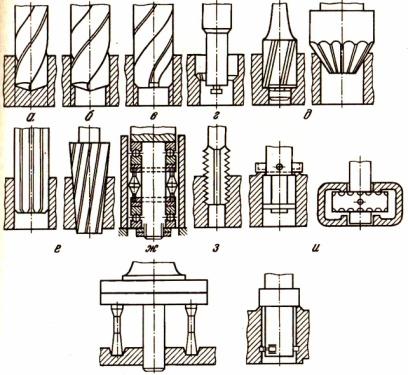

Призначення, схеми різання та технологічні можливості зубофрезерних верстатів.

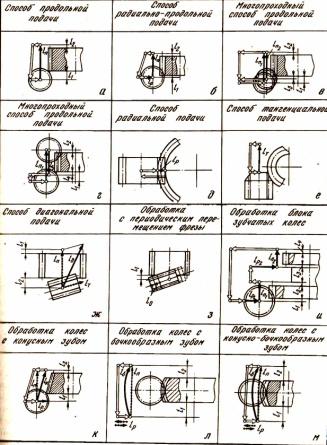

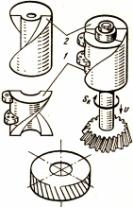

Зубофрезерні верстати працюють за методом копіювання та методом обгинання. Верстати, що працюють за методом копіювання, застосовують для нарізання циліндричних зубчастих коліс. У разі встановлення спеціального пристрою також для виготовлення конічних коліс. Верстати, що працюють за методом обгинання, призначені для обробки циліндричних коліс з прямими і косими зубами, а також черв'ячних коліс. Верстати класів Н, П можуть забезпечити обробку коліс по 7 – 5-му ступеню точності (ГОСТ 1643-81) при обробці черв'ячними фрезами та 9 – 8-й – під час роботи дисковими та пальцевими фрезами. Верстати класів В.А та С при обробці черв'ячними фрезами коліс модуля до 12 мм дозволяють отримати 4 – 2 ступеня точності. Майстер-верстати, що є модифікацією верстатів класу С, при обробці черв'ячних коліс можуть забезпечити перший ступінь точності.

Призначення, класифікація, основні рухи та технологічні можливості фрезерних верстатів.

Вони призначені для обробки зовнішніх і внутрішніх, плоских, фасонних поверхонь, уступів, пазів, прямих і гвинтових канавок, шліців на валах, нарізування зубчастих коліс і т.д. Випускають по конструкції універсальні, спеціалізовані та спеціальні фрезерні верстати. Формоутворюючими рухами є обертання фрези (головний рух) та рух подачі які повідомляють заготівлі або фрезі. Приводи головного руху та приводи подачі виконані окремо. Для верстата з ЧПУ за класом точності П встановлено такі допуски (мкм): на точність лінійного одностороннього позиціонування при довжині переміщення понад 400 до 1000 мм – 25; на круглість отвору, обробленого фрезою при контурному ПУ - 12; на прямолінійність закруглених граней – 20.

Призначення, схема різання та технологічні можливості зубодоліжних верстатів.

На цих верстатах нарізають прямозубі колеса зовнішнього та внутрішнього зачеплення, а за наявності копіра та косозубого долб'яка – косозубі колеса. Крім того, на цих верстатах можна нарізати блоки кількох коліс. Перевагою цих верстатів є безперервність роботи без втрати часу на підхід до заготівлі та вихід із неї. Налаштування верстата на нарізування косозубих коліс нічим не відрізняється від звичайного. В цьому випадку встановлюють копіри з гвинтовими напрямними, яке повідомляють копію додаткове обертання. В результаті обертального та зворотно-поступального руху зуби долб'яка будуть переміщатися по гвинтовій лінії, кут нахилу якої повинен дорівнювати куту нахилу гвинтової лінії зубів нарізуваного колеса на ділильному циліндрі.

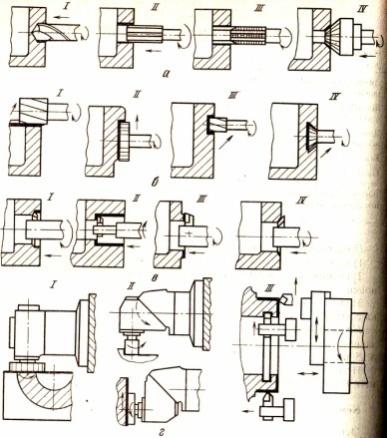

Призначення, класифікація, основні рухи та технологічні можливості розточувальних верстатів.

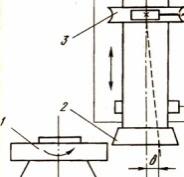

Розточувальні верстати призначені для обробки корпусних дітелів. На них можна проводити розточування, свердління, фрезерування, зенкерування, нарізування різьблення тощо. Розточувальні верстати поділяються на такі типи: горизонтально-розточувальні верстати; координатно-розточувальні верстати; алмазно-розточувальні (оздоблювально-розточувальні) верстати. При використанні додаткових змінних вузлів (фрезерних головок, планшайб) можна проводити фрезерування взаємно перпендикулярних площин, обробляти зовнішні циліндричні поверхні тощо. Можливість обробки заготовок із чотирьох сторін без переустановки. Координатно-розточувальні верстати можна використовувати і як вимірювальні машини для контролю лінійних розмірів по трьох осях, кутових розмірів міжцентрових відстаней. Можна здійснювати точне маркування в ідеї кернення, а також проводити розподіл і розмітку на металевих поверхнях. На оздоблювальних верстатах досягається висока точність обробки отворів – відхилення від круглості 3…5 мкм та шорсткість поверхні R а = 0,16…0,63 мкм.

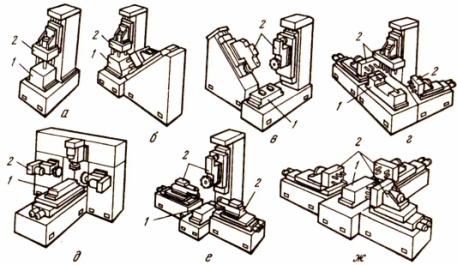

Агрегатні верстати для обробки корпусних деталей, їх технологічні можливості та класифікація.

Агрегатними називаються спеціальні верстати, які компонуються з функціонально самостійних нормалізованих та частково спеціальних вузлів та деталей. На агрегатних верстатах проводиться свердління, розточування, нарізування різьблення, розгортання отворів та їх зенкування та ценкування, проточування канавок, підрізування торців, фрезерування. У таких верстатах заготівля зазвичай нерухома, що дозволяє обробляти її одночасно великою кількістю інструментів з декількох сторін. Класифікація: 1) залежно від габаритів оброблюваних заготовок АС поділяються на три групи, що відрізняються розмірами, масою та уніфікованими вузлами, що використовуються: малогабаритні АС, оснащені невеликими за розмірами пінольними силовими головками потужністю 0,18…0,75 кВт; АС середніх розмірів, оснащені пінольних силових головок з плоскокулачковим приводом подачі потужністю 1,1...3 кВт; АС великих розмірів оснащені гідравлічними або електромеханічними столами, на яких встановлюються шпиндельні вузли. 2) по відсутності або наявності транспортного пристрою для періодичного переміщення оброблюваної заготовки АС поділяється на одно- та багатопозиційні.

Автоматичні лінії, їх призначення, класифікація та технологічні можливості. Роторні лінії.

Автоматичними лініями називають потокові лінії верстатів та агрегатів, пов'язаних у єдину систему, в якій весь комплекс технологічних процесів відбуваються без прямої участі робітника. Класифікуються: 1) за рівнем суміщення часу обробки та транспортування заготовок автоматичної лінії: -стаціонарні, -роторні, -конвеєрні; 2) за кількістю потоків: -однопотокові (кожна операція виконується на одній заготівлі), -багатопотокові (одна і та сама операція виконується на декількох заготовках); 3) за кількістю типів одночасно обробних заготовок: -однопредметні, -многопредметні. Гнучка автоматична лінія переналагоджується на задану і перенановлюється на нову номенклатуру деталі. Роторні лінії – комплект з роторних автоматів, на яких обробляються заготовки, виконані в процесі безперервного транспортування їх спільно з різальним інструментом. Головною особливістюроторних ліній є поєднання у часі транспортних заготовок та його обробки.

Верстатні модулі та гнучкі верстатні системи, їх склад та технологічні можливості.

Призначення, технологічні можливості та класифікація шліфувальних верстатів.

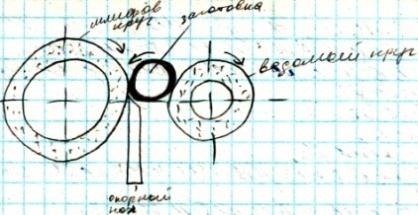

На відміну від лезового інструменту шліфувальні кола працюють шляхом торкання. При обертальному русі кола у зоні його контакту заготовкою частина зерен зрізають матеріал як дуже великої кількості тонких стружок (10 8 стор/хв). Процес різання кожним зерном здійснюється майже миттєво. Класифікація шліфувальних верстатів за формою поверхні, що обробляється: плоска – плоскошліфувальні, торцешліфувальні, поздовжньо-шліфувальні; циліндрична – круглошліфувальні (центрові), безцентрово-шліфувальні; гвинтова – різьбошліфувальні; обкатна (евольвентна) – зубошліфувальні; фасонна - профільношліфувальні. Шліфувальні верстати відрізняються високою точністю, що дозволяє забезпечити високу якість обробки, що визначається точністю, що дозволяє забезпечити високу якість обробки, що визначається точністю розмірів (2 – 4 мкм та точення), форми (наприклад, некруглість 0,3 – 0,5 мкм, циліндричність 1 – 2 мкм, площинність 2 мкм) і розташування оброблюваної поверхні, а також її шорсткістю (R a - 0,63 - 0,16 мкм). Точність розмірів при шліфуванні визначається малими величинами глибини різання (0,05 – 0,005 мм і менше), що потребує мікропереміщення вузла

Призначення, класифікація, основні рухи та технологічні можливості свердлильних верстатів.

Призначені для обробки наскрізних та глухих отворів кінцевими інструментами (свердла, зенкери, розгортки, мітчики). Види операцій, що виконуються на свердлильних верстатах: свердління, розсвердлювання, зенкерування, розгортка, нарізання різьблення мітчиками. Застосовуючи спеціальні інструменти та пристрої на свердлильних верстатах можна розточувати отвір великого діаметру – трепанування, притирати отвір, підрізування торців (циковка). Найбільш поширені такі види свердлильних верстатів: вертикально-свердлувальні одношпиндельні верстати, радіально-свердлувальні верстати, настільні одношпиндельні верстатно- свердлильні верстати, верстати для глибокого свердління (горизонтального компанування), агрегатні верстати, що складаються з нормалізованих вузлів. Можуть мати до 100 і більше шпинделів.

Багатоцільові верстати та їх технологічні можливості.

Більше 70% деталей типу тіл обертання крім токарної обробки вимагають проведення додаткових оперцій: обробки отворів (свердління, розточування і т.д. від яких розташовані //, препендикулярно або під кутом до осі деталі, фрезерування під різними кутамипазів, об'ємне фрезерування. Створення багатоцільових верстатів забезпечує повну комплексну обробку деталі однією верстаті за одну установку. Істотно підвищує точність обробки та продуктивність обробки. Привід полярної координати залежно від умови обробки повинен забезпечувати або позиційне керування (механічне поділ), або неперервне керування дискретністю 0,001 та включення з частотою 0,2-0,25 об/хв.

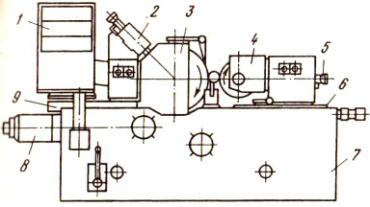

Призначення, основні вузли та схема різання на безцентрово-шліфувальних верстатах.

Використовують у великосерійному виробництві для високопродуктивного шліфування поверхонь типу тіл обертання малого діаметра та великої довжини, а також заготовок, що не мають центрових отворів. 1 - болк управління, 2 і 5 - пристрої правки шліфувального круга і ведучого кіл, 3 - шліфувальна бабка, 4 - бабка ведучого кола, 6 - санки бабки провідного кола, 7 - станина верстата, 8 - пристрій подачі на врізні, 9 - санки шліфувальної бобки.

Металорізальні верстати, що випускаються вітчизняними виробниками, Поділяються на кілька категорій, які характеризує відповідна класифікація. Визначити, до якої категорії належить те чи інше обладнання, можна за його маркуванням, яке багато про що говорить тим, хто в ній розбирається. Однак до якої категорії не ставилося металорізальний пристрій, суть обробки на ньому зводиться до того, що різальний інструмент і деталь здійснюють формотворчі рухи, а саме вони і визначають конфігурацію і розміри готового виробу.

Найбільш поширені типи металорізальних верстатів: 1-6 - токарні, 7-10 - свердлильні, 11-14 - фрезерні, 15-17 - стругальні, 18-19 - протяжні, 20-24 - шліфувальні.

Види металорізального обладнання

Металорізальні верстати в залежності від призначення поділяються на дев'ять основних груп. До них відносяться такі пристрої:

- токарні- всі різновиди (у маркуванні позначаються цифрою «1»);

- свердлильні та розточувальні- Верстати для виконання свердлильних операцій та розточування (група «2»);

- шліфувальні, полірувальні, доводочні- металорізальні верстати для виконання довідкових, шліфувальних, заточувальних та полірувальних. технологічних операцій(група "3");

- комбіновані- металорізальні пристрої спеціального призначення(група "4");

- різьбо- та зубообробні- Верстати для обробки елементів різьбових та зубчастих з'єднань (група «5»);

- фрезерні- Верстати для виконання фрезерних робіт(група "6");

- довбані, стругальні та протяжні- металорізальні верстати різних модифікацій відповідно для стругання, довбання та протяжки (група «7»);

- розрізні- Обладнання для виконання відрізних робіт, у тому числі пилки (група «8»);

- різні- Приклади таких металорізальних агрегатів - безцентрово-обдирні, пилонасічальні та інші (група «9»).

Групи та типи металорізальних верстатів (натисніть, щоб збільшити)

Крім того, металорізальні верстати можуть належати до одного з наступних типів:

- багато- та одношпиндельні, спеціалізовані (напівавтомат та автомат), копіювальні багаторізцеві, револьверні, свердлильно-відрізні, карусельні, лобові та спеціальні;

- обладнання для виконання технологічних операцій розточування та свердління: багато- та одношпиндельні, напівавтомати, вертикального, горизонтального та радіального типу, розточувальні пристрої координатного, алмазного та горизонтального типу, різні свердлильні моделі;

- різні типишліфувальних верстатів (плоско, внутрішньо- та круглошліфувальні), обдирне та полірувальне обладнання, заточувальні та спеціалізовані агрегати;

- типи металообробних верстатів, призначені для обробки елементів зубчастих та різьбових з'єднань: зуборізні (в тому числі призначені для обробки коліс конічної форми), зубострумальні - для циліндричних зубчастих коліс, зубофрезерні, різьбонарізні, різьбо- та зубошліфувальні, зубооздоблювальні, перевірочні, різьбо-фрезерні, пристрої для обробки торців зубів та елементів черв'ячних пар;

- металорізальні верстати, що відносяться до фрезерної групи: консольні (вертикальні, горизонтальні та широкоуніверсальні моделі) та безконсольні (вертикальні пристрої, поздовжні, копіювальні та гравірувальні моделі);

- стругальне обладнання та моделі подібного призначення: поздовжні верстати, на яких встановлена одна або дві стійки; горизонтальні та вертикальні протяжні пристрої;

- розрізне обладнання: оснащене або гладким металевим диском, різцем або пилками різної конструкції(стрічковими, дисковими, ножовочними); правильно-відрізні типи металообробних верстатів;

- інші типи верстатів для обробки металевих заготовок: ділильні, що використовуються для здійснення контролю свердлів та шліфувальних кіл, тирси, балансувальні, правильно-і безцентрово-обдирні, пилокасні.

Вертикально- фрезерний верстат— один із представників великої фрезерної групи

Класифікація металорізальних верстатів також здійснюється за такими параметрами:

- за вагою та габаритними розмірами обладнання: велике, важке та унікальне;

- за рівнем спеціалізації: верстати, призначені для обробки заготовок однакових розмірів – спеціальні; для деталей з різними, але однотипними розмірами – спеціалізовані; універсальні пристрої, на яких можна виконувати обробку деталей будь-яких розмірів та форм;

- за ступенем точності обробки: підвищеною - П, нормальною - Н, високою - В, особливо високою точності - А; також розрізняють верстати, у яких можна виконувати особливо точну обробку - З, їх називають прецизионными.

Маркування верстатів

Класифікація обладнання, призначеного для обробки заготовок з металу, передбачає, що, побачивши його маркування, будь-який фахівець відразу зможе сказати, який металорізальний верстат перед ним знаходиться. Таке маркування містить у собі буквені та цифрові символи, які позначають окремі характеристикипристрої.

Перша цифра – це група, до якої належить металорізальний верстат, друга – різновид пристрою, його тип, третя (а в деяких випадках і четверта) – основний типорозмір агрегату.

Після цифр, перерахованих у маркуванні моделі, можуть стояти літери, за якими визначається, чи має модель металорізального верстата особливими характеристиками. До таких характеристик пристрою може належати рівень точності або вказівка на модифікацію. Часто в позначенні верстата можна зустріти літеру вже після першої цифри: це свідчить про те, що перед вами модернізована модель, в типову конструкцію якої були внесені будь-які зміни.

Як приклад, можна розшифрувати маркування верстата 6М13П. Цифри в даному позначенні свідчать про те, що перед нами фрезерний верстат («6») першого типу («1»), який відноситься до 3-го типорозміру («3») і дозволяє виконувати обробку з підвищеною точністю (літера «П») ). Літера «М», присутня у маркуванні даного пристрою, свідчить у тому, що його пройшло модернізацію.

Рівні автоматизації

Види токарних верстатів, а також пристрої будь-якого іншого призначення, що використовуються в умовах масового та великосерійного виробництва, називають агрегатними. Таку назву вони отримали через те, що їх комплектують із однотипних вузлів (агрегатів): станин, робочих головок, столів, шпиндельних вузлів та інших механізмів. Цілком інші принципи використовуються при створенні верстатів, які необхідні для дрібносерійного та одиничного виробництва. Конструкція таких пристроїв, що відрізняються високою універсальністю, може бути унікальною.

Класифікація токарних верстатів (а також обладнання будь-яких інших категорій) за рівнем автоматизації передбачає їх поділ на такі види:

- ручні моделі, всі операції, на яких здійснюються в ручному режимі;

- напівавтоматичні, у яких частина технологічних операцій (установка заготівлі, запуск пристрою, зняття готової деталі) виконується в ручному режимі (всі інші операції, що належать до допоміжних, проходять в автоматичному режимі);

- автоматичні, для роботи яких необхідно лише задати параметри обробки, решта операцій вони виконують самостійно, відповідно до заданої програми;

- металорізальні агрегати з ЧПУ (усі процеси на таких верстатах керує спеціальна програма, що містить закодовану систему числових значень);

- металорізальне обладнання, що відноситься до категорії гнучких автоматизованих модулів.

Найбільш яскравими представниками металорізальних верстатів є пристрої з ЧПК, роботою яких керує спеціальна комп'ютерна програма. Такою програмою, яку в пам'ять верстата вводить його оператор, визначаються практично всі параметри роботи агрегату: частота обертання шпинделя, швидкість обробки та ін.

Усі види металообробних верстатів, оснащені системою ЧПУ, містять у своїй конструкції такі типові елементи.

- Пульт (або консоль) оператора, за допомогою якого на згадку про станок водиться комп'ютерна програма, що управляє його роботою. Крім того, за допомогою такого пульта можна виконувати ручне керування всіма параметрами роботи агрегату.

- Контролер - важливий елементсистеми ЧПУ, за допомогою якого не тільки формуються керуючі команди, що передаються на робочі елементи обладнання, та контролюється правильність їх виконання, але також виробляються всі необхідні розрахунки. Залежно від ступеня складності моделі агрегату як контролер для його оснащення можна використовувати як потужний компресор, так і звичайний мікропроцесор.

- Екран або дисплей, що виступають у ролі керуючої та контрольної панелі оператора. Такий елемент дозволяє в режимі реального часу спостерігати за роботою металорізального верстата, контролювати процес обробки, а при необхідності оперативно змінювати параметри та налаштування.

Принцип роботи металообробних верстатів, оснащених системою ЧПУ, нескладний. Попередньо пишеться програма, що враховує всі вимоги до обробки конкретної заготовки, потім оператор вводить її в контролер верстата, використовуючи спеціальний програматор. Команди, закладені в таку програму, подаються на робочі елементи обладнання, а після виконання верстат автоматично відключається.

Використання металорізальних верстатів, оснащених числовим програмним управлінням, дозволяє виконувати обробку з високою точністю та продуктивністю, що і є причиною їх активного використаннядля оснащення промислових підприємств, що випускають вироби з великими серіями. Такі агрегати завдяки високого рівнясвоєї автоматизації відмінно вбудовуються у великі автоматизовані лінії.

Конструкція верстатів

Усі верстати, що належать до категорії металообробних, мають багато загальних рису своїй конструкції. По суті, пристрій та технічні характеристики таких агрегатів повинні забезпечувати правильність виконання технологічних рухів двох типів:

- рух подачі, що робить пристосування для різання або сама заготівля;

- рух, з якого здійснюється різання.

Для виконання цих рухів, а також для забезпечення стабільності функціонування всіх інших елементів обладнання для металообробки його конструкція включає наступні робочі органи:

- систему управління, що відповідає за запуск та зупинку верстата, здійснення контролю за всіма параметрами його роботи;

10.09.2011 18:36

Найбільш поширеним видом обладнання у сучасному машинобудівному та приладобудівному виробництві були верстати для обробки конструкційних матеріалівшляхом зняття стружки. В основу класифікації верстатів, прийнятої ще в СРСР, було покладено технологічний метод обробки заготовок, що характеризується родом оброблюваних поверхонь, типом верстата та видом ріжучого інструменту. Різноманітність оброблюваних деталей і методів обробки, що застосовуються, зумовило наявність безлічі типів і моделей верстатів. загального машинобудування(верстати точного приладобудування поки що чіткої та прийнятої стандартом системи класифікації не мають).

Найпоширеніші типи металорізальних верстатів

Залежно від характеру вироблених ними робіт і різальних інструментів верстати підрозділяють (класифікують) на групи. За класифікацією, запропонованою Московським експериментальним науково-дослідним інститутом металорізальних верстатів (ЕНІМС) у СРСР всі верстати серійного виробництва поділялися на 11 груп. Кожна з цих груп верстатів у свою чергу розбивається на десять різновидів (типів) 0-10 за такими основними ознаками:

- технологічним особливостям верстата (обдирний, чистовий);

- ступеня автоматизації;

- числу найважливіших робочих органів (чи інструментів) та його розташування та інших. Кожен тип має 10 типоразмеров.

Нульова група та нульовий тип верстатів є резервними.

Групи металорізальних верстатів

- Нульова групата нульовий тип верстатів є резервними.

- Перша група – токарні верстати(на малюнку позиції 1 - 6) до цієї групи входять верстати, які призначені для обробки поверхонь обертання. При обробці на верстатах цієї групи рух різання йде рахунок обертання оброблюваної деталі.

- Друга група - свердлильні та розточувальні верстати(На малюнку позиції 7 - 10). Основне призначення верстатів цієї групи - обробка круглих отворів деталі. Рух різання походить від обертання інструменту верстата. У деяких типах верстатів цієї групи рух надається за рахунок переміщення столу із закріпленою деталлю.

- Третя група – шліфувальні верстати(На малюнку позиції 20-24). У цій групі верстатів обробка виконується за допомогою абразивних шліфувальних кругів.

- Четверта група – фрезерні верстати(На малюнку позиції 11-14). У цій групі верстатів обробка (різання) виконується фрез.

- П'ята група - стругальні верстати(На малюнку позиції 15-17). У цю групу верстатів входять верстати, у яких загальною ознакою є використання як рух різання прямолінійного поворотно-поступального руху різця або оброблюваної деталі.

- Шоста група - протяжні верстати (на малюнку позиції 18 та 19). До цієї групи входять верстати, що використовують як ріжучий інструмент протяжки.

- Сьома група - полірувальні та довідкові верстати.Об'єднує фактор цієї групи - абразивний ріжучий інструмент: абразивні стрічки, порошки, пасти, абразивні бруски.

- Восьма група - зубообробні верстати. Дана група верстатів призначена для обробки зубів коліс, сюди також включаються зубошліфувальні верстати.

- Дев'ята група – різьбообробні верстати.Дана група верстатів призначена для виготовлення різьблення (крім токарних верстатів).

- Десята група - різні та допоміжні верстати.Верстати, що не увійшли до інших груп.

Така класифікація дозволяє привласнювати кожному верстату серійного виробництва шифр(індекс) - умовне позначення типу та моделі. Індекс складається з трьох-чотирьох цифр: перша цифра вказує групу, друга - тип (різновид) верстата в межах даної групи, третя та четверта - характеризують один із найважливіших розмірів верстата або оброблюваної деталі. Прописна буквапісля першої цифри вказує модернізацію верстата. Літера, що стоїть після всіх цифр, позначає модифікацію (видозміну) базової моделі верстата або технологічні особливостійого (наприклад, підвищену точність). Наприклад, розшифруємо позначення верстата мод. 3740. Цифра 3 означає, що верстат відноситься до групи шліфувальних; цифра 7 вказує його тип - плоскошліфувальний круглим столом; останні дві цифри позначають найбільший діаметр столу – 400 мм. Верстат мод. 2135: цифра 2 означає, що верстат другої групи (свердлильний), цифра 1 – вертикальний, 35 – максимально допустимий умовний діаметрсвердління сталі середньої міцності 650 МПа. Модель 2Н135 – модернізований верстат.

Для позначення моделей спеціалізованих та спеціальних верстатів у СРСР кожному верстатобудівному заводу було присвоєно індекс з однієї або двох літер. До цих літер додаються цифри, що вказують порядковий номер спеціального верстата, що випускається (наприклад, AM - Мінський завод автоматичних ліній; МП - Мінський верстатобудівний завод ім. Кірова; МК - московський верстатобудівний завод «Червоний пролетарій» та ін.).

За ступенем універсальності та спеціалізації розрізняють верстати

- універсальні, або загального призначення, на яких виконуються різні операції з обробки деталей різноманітної номенклатури (токарно-гвинторізні, револьверні та ін.);

- спеціалізовані - для обробки деталей одного або небагатьох найменувань, подібних до конфігурації, але мають різні розміри, що застосовуються головним чином серійному виробництві;

- спеціальні - для обробки однієї деталі або деталей одного типорозміру, що використовуються у масовому виробництві, іноді у великосерійному.

Залежно від маси металорізальні верстати загального машинобудування поділяють на категорії

- легені – до 1 т

- середні – до 10 т

- важкі – понад 10 т

А останні у свою чергу – на великі – 10-30 т, власне важкі – 30-100 т та особливо важкі (унікальні) – понад 100 т.

За рівнем точності розрізняють класи верстатів

- нормальної точності – Н;

- підвищеної точності – П;

- високої точності - В (прецизійні);

- особливо високої точності - А

- особливо точні - С («майстер»-верстати, що виготовляються індивідуально).

Точність обробки визначається головним чином методом обробки та ступенем точності верстата. Так, верстати нормальної точності призначені переважно обробки деталей середніх розмірів не більше квалітетів 7-9.

Верстати з програмним керуванням (ПУ)

Верстати із програмним управлінням (ПУ) можуть бути із системами циклового програмного управління(ЦПУ) або із системами числового програмного управління(ППУ). В окрему групу виділені верстати з цифровою індикацією та переднабором координат. У верстатах з ЦПУ (вони мають індекс Ц в позначенні моделі) програмоносій вводять тільки технологічну інформацію, а розмірне налаштування забезпечується на верстаті упорами. У верстатах з ЧПУ (індекси Ф2, ФЗ, Ф4) управління здійснюється від програмоносія, до якого в закодованому вигляді занесена і технологічна, і розмірна інформація. Верстати з цифровою індикацією та переднабором координат (індекс Ф1) мають електронний пристрій, якому задаються координати точок оброблюваної поверхні, і хрестовий стіл виводиться у потрібну позицію. У хрестового столу є датчик зворотний зв'язок, на пульті висвічується кожне миттєве положення столу (цифрова індикація). У цих верстатах (найчастіше розточуваних) застосовують зазвичай або переднабір координат, або цифрову індикацію. Для загальної оцінкиякості верстата користуються системою техніко-економічних показників. До найважливіших показників, що визначають досконалість конструкції верстата в порівнянні з іншими верстатами аналогічного призначення, відносяться: продуктивність, точність обробки, ступінь автоматизації, технологічність, металомісткість, займана площа, вартість.

Металорізальні верстати в залежності від призначення поділяються на дев'ять основних груп. До них відносяться такі пристрої:

1. токарні- всі різновиди верстатів токарної групи (у маркуванні позначаються цифрою «1»);

2. свердлильні та розточувальні- верстати для виконання свердлильних операцій та розточування (група «2»);

3. шліфувальні, полірувальні, доводочні- металорізальні верстати для виконання довідкових, шліфувальних, заточувальних та полірувальних технологічних операцій (група «3»);

4. комбіновані- металорізальні пристрої спеціального призначення (група «4»);

5. різьбо- та зубообробні- верстати для обробки елементів різьбових та зубчастих з'єднань (група «5»);

6. фрезерні- верстати для виконання фрезерних робіт (група "6");

7. довбані, стругальні та протяжні- металорізальні верстати різних модифікацій відповідно для стругання, довбання та протяжки (група «7»);

8. розрізні- обладнання для виконання відрізних робіт, зокрема пили (група «8»);

9. різні- приклади таких металорізальних агрегатів - безцентрово-обдирні, пилонасічні та інші (група «9»).

Групи та типи металорізальних верстатів (натисніть, щоб збільшити)

Крім того, металорізальні верстати можуть належати до одного з наступних типів:

· багато- та одношпиндельні, спеціалізовані (напівавтомат та автомат), копіювальні багаторізцеві, револьверні, свердлильно-відрізні, карусельні, лобові та спеціальні типи токарних верстатів;

· обладнання для виконання технологічних операцій розточування та свердління: багато- та одношпиндельні, напівавтомати, свердлильні верстати вертикального, горизонтального та радіального типу, розточувальні пристрої координатного, алмазного та горизонтального типу, різні свердлильні моделі;

· Різні типи шліфувальних верстатів (плоско, внутрішньо-і круглошліфувальні), обдирне та полірувальне обладнання, заточувальні та спеціалізовані агрегати;

· типи металообробних верстатів, призначені для обробки елементів зубчастих та різьбових з'єднань: зуборізні (у тому числі призначені для обробки коліс конічної форми), зубострумальні - для циліндричних зубчастих коліс, зубофрезерні, різьбонарізні, різьбо- та зубошліфувальні, зубооздоблювальні, перевірочні, резь , пристрої для обробки торців зубів та елементів черв'ячної пари;

· металорізальні верстати, що відносяться до фрезерної групи: консольні (вертикальні, горизонтальні та широкоуніверсальні моделі) та безконсольні (вертикальні пристрої, поздовжні, копіювальні та гравірувальні моделі);

· стругальне обладнання та моделі подібного призначення: поздовжні верстати, на яких встановлена одна або дві стійки; горизонтальні та вертикальні протяжні пристрої;

· розрізне обладнання: оснащене абразивним колом або гладким металевим диском, різцем або пилками різної конструкції (стрічковими, дисковими, ножівковими); правильно-відрізні типи металообробних верстатів;

· Інші типи верстатів для обробки металевих заготовок: ділильні, що використовуються для здійснення контролю свердлів та шліфувальних кіл, тирси, балансувальні, правильно-і безцентрово-обдирні, пилокосавальні.

Вертикально-фрезерний верстат - один із представників великої фрезерної групи

Класифікація металорізальних верстатів також здійснюється за такими параметрами:

· за вагою та габаритними розмірами обладнання: велике, важке та унікальне;

· За рівнем спеціалізації: верстати, призначені для обробки заготовок однакових розмірів – спеціальні; для деталей з різними, але однотипними розмірами – спеціалізовані; універсальні пристрої, на яких можна виконувати обробку деталей будь-яких розмірів та форм;

· За ступенем точності обробки: підвищеної – П, нормальної – Н, високої – В, особливо високої точності – А; також розрізняють верстати, у яких можна виконувати особливо точну обробку - З, їх називають прецизионными.

Маркування верстатів

Класифікація обладнання, призначеного для обробки заготовок з металу, передбачає, що, побачивши його маркування, будь-який фахівець відразу зможе сказати, який металорізальний верстат перед ним знаходиться. Таке маркування містить у собі буквені та цифрові символи, що позначають окремі характеристики пристрою.

Перша цифра – це група, до якої належить металорізальний верстат, друга – різновид пристрою, його тип, третя (а в деяких випадках і четверта) – основний типорозмір агрегату.

Розшифровка маркування металорізальних верстатів

Після цифр, перерахованих у маркуванні моделі, можуть стояти літери, за якими визначається, чи має модель металорізального верстата особливими характеристиками. До таких характеристик пристрою може належати рівень точності або вказівка на модифікацію. Часто в позначенні верстата можна зустріти літеру вже після першої цифри: це свідчить про те, що перед вами модернізована модель, в типову конструкцію якої були внесені будь-які зміни.

Як приклад, можна розшифрувати маркування верстата 6М13П. Цифри в даному позначенні свідчать про те, що перед нами фрезерний верстат («6») першого типу («1»), який відноситься до 3-го типорозміру («3») і дозволяє виконувати обробку з підвищеною точністю (літера «П») ). Літера «М», яка є маркуванням цього пристрою, свідчить про те, що воно пройшло модернізацію.

Рівні автоматизації

Види токарних верстатів, а також пристрої будь-якого іншого призначення, що використовуються в умовах масового та великосерійного виробництва, називають агрегатними. Таку назву вони отримали через те, що їх комплектують із однотипних вузлів (агрегатів): станин, робочих головок, столів, шпиндельних вузлів та інших механізмів. Цілком інші принципи використовуються при створенні верстатів, які необхідні для дрібносерійного та одиничного виробництва. Конструкція таких пристроїв, що відрізняються високою універсальністю, може бути унікальною.

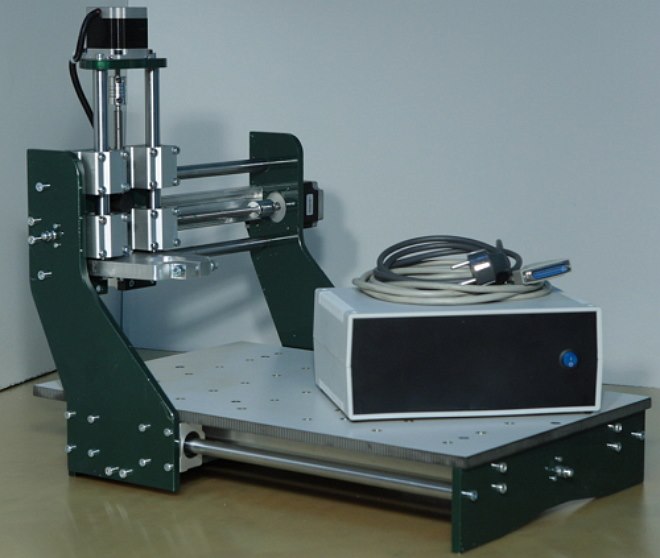

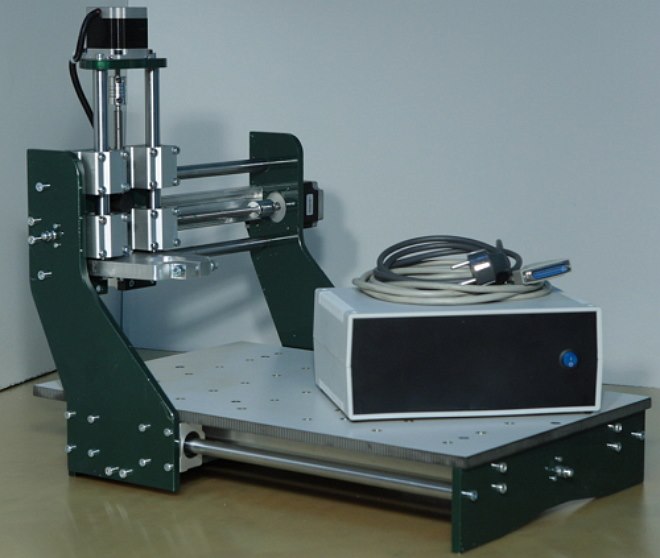

Токарний верстат з ЧПУ

Класифікація токарних верстатів (а також обладнання будь-яких інших категорій) за рівнем автоматизації передбачає їх поділ на такі види:

1. ручні моделі, всі операції, на яких здійснюються в ручному режимі;

2. напівавтоматичні, у яких частина технологічних операцій (установка заготівлі, запуск устрою, зняття готової деталі) виконується в ручному режимі (всі інші операції, що стосуються допоміжних, відбуваються в автоматичному режимі);

3. автоматичні, для роботи яких необхідно тільки задати параметри обробки, решта всіх операцій вони виконують самостійно, відповідно до заданої програми;

4. металорізальні агрегати з ЧПУ (усі процеси на таких верстатах керує спеціальна програма, що містить закодовану систему числових значень);

5. металорізальне обладнання, що відноситься до категорії гнучких автоматизованих модулів.

Найбільш яскравими представниками металорізальних верстатів є пристрої з ЧПК, роботою яких керує спеціальна комп'ютерна програма. Такою програмою, яку в пам'ять верстата вводить його оператор, визначаються практично всі параметри роботи агрегату: частота обертання шпинделя, швидкість обробки та ін.

Системою ЧПУ можуть оснащуватися навіть найкомпактніші настільні верстати

Усі види металообробних верстатів, оснащені системою ЧПУ, містять у своїй конструкції такі типові елементи.

· Пульт (або консоль) оператора, за допомогою якого на згадку про станок водиться комп'ютерна програма, що управляє його роботою. Крім того, за допомогою такого пульта можна виконувати ручне керування всіма параметрами роботи агрегату.

· Контролер - важливий елемент системи ЧПУ, за допомогою якого не тільки формуються керуючі команди, що передаються на робочі елементи обладнання, та контролюється правильність їх виконання, але також провадяться всі необхідні розрахунки. Залежно від ступеня складності моделі агрегату як контролер для його оснащення можна використовувати як потужний компресор, так і звичайний мікропроцесор.

· Екран або дисплей, що виступають у ролі керуючої та контрольної панелі для оператора. Такий елемент дозволяє в режимі реального часу спостерігати за роботою металорізального верстата, контролювати процес обробки, а при необхідності оперативно змінювати параметри та налаштування.

Принцип роботи металообробних верстатів, оснащених системою ЧПУ, нескладний. Попередньо пишеться програма, що враховує всі вимоги до обробки конкретної заготовки, потім оператор вводить її в контролер верстата, використовуючи спеціальний програматор. Команди, закладені в таку програму, подаються на робочі елементи обладнання, а після виконання верстат автоматично відключається.

Використання металорізальних верстатів, оснащених числовим програмним управлінням, дозволяє виконувати обробку з високою точністю та продуктивністю, що і є причиною їхнього активного використання для оснащення промислових підприємств, що випускають вироби великими серіями. Такі агрегати завдяки високому рівню своєї автоматизації відмінно вбудовуються у великі автоматизовані лінії.

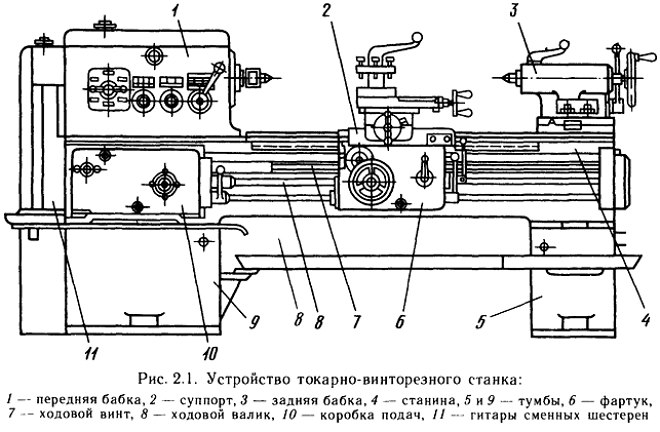

Влаштування токарно-гвинторізного верстата

Конструкція верстатів

Всі верстати, що належать до категорії металообробних, мають багато спільних рис у своїй конструкції. По суті, пристрій та технічні характеристики таких агрегатів повинні забезпечувати правильність виконання технологічних рухів двох типів:

· Рух подачі, яке робить пристосування для різання або сама заготівля;

· Рух, за допомогою якого здійснюється різання.

Для виконання цих рухів, а також для забезпечення стабільності функціонування всіх інших елементів обладнання для металообробки його конструкція включає наступні робочі органи:

· Система управління, що відповідає за запуск та зупинку верстата, здійснення контролю за всіма параметрами його роботи;

· Вузол, за допомогою якого рух від електродвигуна перетворюється і передається виконавчому механізму;

· безпосередньо сам привід, який може бути електричним, механічним, пневматичним або гідравлічним.

Металорізальний верстат - це машина, призначена для обробки заготовок з метою утворення заданих поверхонь шляхом зняття стружки або пластичної деформації. Обробка проводиться переважно шляхом різання лезовим або абразивним інструментом. Верстати застосовують також для випрасування поверхні деталі, для обкатування поверхні роликами. Металообробні верстати здійснюють різання неметалевих матеріалів, наприклад, дерева, текстоліту, капрону та інших пластичних мас. Спеціальні верстати обробляють також кераміку, скло та інші матеріали.

Металообробні верстати класифікують за різними ознаками, залежно від виду обробки, що застосовується різального інструменту та компонування.

Найбільш поширені типи металорізальних верстатів

Класифікація

Металорізальні верстати в залежності від характеру виконуваних робіт і типу різальних інструментів, що застосовуються, поділяються на 11 груп (див. малюнок).

- Група токарних верстатів(поз. 1 - 6) складається із верстатів, призначених для обробки поверхонь обертання. Об'єднуючою ознакою верстатів цієї групи є використання як рух різання обертального руху заготовки.

- Група свердлильних верстатів(поз. 7 - 10) включає також розточувальні верстати. Об'єднуючою ознакою цієї групи верстатів є їхнє призначення - обробка круглих отворів. Рухом різання служить обертальний рух інструменту, якому зазвичай повідомляється рух подачі. У горизонтально-розточувальних верстатах подача може здійснюватися також переміщенням столу з оброблюваною деталлю.

- Група шліфувальних верстатів(поз. 20 - 24) об'єднується за ознакою використання як ріжучого інструменту абразивних шліфувальних кіл.

- Група полірувальних та доводочних верстатівоб'єднується за ознакою використання як ріжучий інструмент абразивних брусків, абразивних стрічок, порошків і паст.

- Група зубообробних верстатіввключає всі верстати, які служать для обробки зубів коліс, у тому числі шліфувальні.

- Група фрезерних верстатів(поз. 11 - 14) складається з верстатів, що використовують як різальний інструмент багатолезові інструменти - фрези.

- Група стругальних верстатів(поз. 15 - 17) складається з верстатів, у яких загальною ознакою є використання як рух різання прямолінійного поворотно-поступального руху різця або оброблюваної деталі.

- Група розрізних верстатіввключає всі типи верстатів, призначених для розрізання та розпилювання катаних матеріалів (прутки, куточки, швелери тощо).

- Група протяжних верстатів(лоз. 18 та 19) має один загальна ознака: використання як ріжучого інструменту спеціальних багатолезових інструментів - протяжок.

- Група різьбообробних верстатіввключає всі верстати (крім верстатів токарної групи), призначені спеціально для виготовлення різьблення.

- Група різних та допоміжних верстатівоб'єднує всі верстати, які не належать до жодної з перерахованих вище груп.

Таблиця фігур металорізальних верстатів

| Найменування верстатів | Шифр групи |

Шифр типу | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервні | 0 | - | |||||||||

| Токарні | 1 | Автомати та напівавтомати: | Токарно- Револьверні |

Свердлильно- відрізні |

Карусельні | Токарні та лобові |

Багаторізцеві та копіювальні |

Спеціалізі- вані |

Різні токарні |

||

| спеціалі- вані |

одношпин- слушні |

багатошпин- слушні |

|||||||||

| Свердлильні та розточувальні | 2 | - | Вертикально- свердлильні |

Напівавтомати | Координатно-розточувальні | Радіально- свердлильні |

Горизонтально- розточувальні |

Алмазно- розточувальні |

Горизонтально- свердлильні |

Різні свердлильні |

|

| одношпин- слушні |

багатошпин- слушні |

||||||||||

| Шліфувальні та доводочні | 3 | Круглошли- фовальні |

Внутрішньо- фовальні |

Обдирно- шліфувальні |

Спеціалізі- вані шліфувальні |

- | Заточні | Плоско-шліфувальні | Притиральні, полірувальні, хонінгувальні, доводочні | Різні образивні | |

| Електро- фізичні та електро- хімічні |

4 | - | Світлопроменеві | - | Електро- хімічні |

Електро- іскрові |

- | Електро- ерозійні, ультрозвукові прошивні |

Анодно- механічні відрізні |

- | |

| Зубо- та різьбо-обробляю- щі |

5 | Різьбо- нарізні |

Зубодоліжні для обробки циліндри- чеських коліс |

Зуборізні для обробки конічних коліс | Зубофрезер- ні для обробки циліндричних коліс та шліцевих валів |

Для нарізування черв'ячних коліс | Для обробки торців зубів коліс | Різьбофре- зерні |

Зубоотделоч- ні, перевір- ні та обкатні |

Зубо- та різь- бошліфоваль- ні |

Різні зубо- та різьбо- обробляю- ші |

| Фрезерні | 6 | - | Вертикально- фрезерні консольні |

Фрезерні не- перервної дії |

Поздовжні одностоєч- ні |

Копіювати- ні та граві- рівні |

Вертикаль- ні безконсольні |

Поздовжні двостоєч- ні |

Консольно- фрезерні опе- раціональні |

Горизон- тально- фрезерні консольні |

Різні фрезерні |

| Строгальні, довбані, протяжні | 7 | Поздовжні | Поперечно- стругальні |

Довжини | Протяжні горизонталь- ні |

Протяжні вертикальні для протягування | - | Різні стругальні | |||

| одне- стійкові |

двох- стійкові |

внутрішнього | зовнішнього | ||||||||

| Розрізні | 8 | Відрізні, оснащені | Правильно- відрізні |

Пили | - | - | |||||

| токарним різцем | шліфоваль- ним колом |

гладким або насіченим диском | стрічкові | дискові | Ножувальні | ||||||

| Різні | 9 | Муфто- та трубообра- батуючі |

Пило-насекальні | Правильно- і безцентрово- обдирні |

Балансувальні | Для випробування- ня інструментів |

Дільник- ні машини |

Балансиро- очні |

- | - | |

Нумерація верстатів

У СРСР було прийнято єдину систему умовних позначеньверстатів, що базується на присвоєнні кожної моделі верстата шифру (номера). Нумерація металорізальних верстатів, розроблена Експериментальним науково-дослідним інститутом металорізальних верстатів (ЕНІМС), побудована за десятковою системою. Усі верстати поділяються на 10 груп, кожна група поділяється на 10 типів і кожен тип – на 10 типорозмірів. Як видно з таблиці, об'єднання верстатів за групами при нумерації засноване на дещо іншому принципі, ніж при класифікації. Номер, який присвоюється кожній моделі верстата, може складатися з трьох або чотирьох цифр і літер, причому літери можуть стояти після першої цифри або наприкінці номера, наприклад: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Перша цифра номера показує групу, до якої належить даний верстат. Друга цифра вказує тип верстата у цій групі. Третя чи третя та четверта цифри спільно вказують умовний розмір верстата. Так, наприклад, для токарних верстатів третя та четверта цифри показують висоту центрів у сантиметрах або дециметрах (1620, 1616, 1670); для токарно-револьверних верстатів та автоматів - максимальний діаметр оброблюваних прутків у міліметрах (1336, 1125, 1265); для свердлильних верстатів - максимальний діаметр свердління отвору м'якої сталі в міліметрах (2А125, 2А135, 2150). Для консольнофрезерних верстатів третя цифра показує розмір столу. Для того, щоб розрізнити конструктивне виконанняверстатів одного і того ж розміру, але з різною технічною характеристикою, між першою та другою цифрами вводиться буква. Так, наприклад, усі верстати моделей 162, 1А62, 1Б62, 1К62 – токарні з висотою центрів 200 мм. Однак модель 162 має максимальну кількість обертів за хвилину 600, модель 1А62-1200, 1Б62-1500, а сучасна модель 1К62 має 2000 оборотів за хвилину. Літери, що стоять наприкінці номера, означають різні модифікації верстатів однієї й тієї базової моделі. Так, наприклад, горизонтально-фрезерний верстат моделі 6Н82Г являє собою спрощений тип базового універсально-фрезерного верстата моделі 6Н82, копіювально-фрезерний верстат моделі 6Н12К є модифікацією базового вертикально-фрезерного верстата моделі 6Н12 і т.д. верстата колишнього типорозміру, але вдосконаленої конструкції. Наприклад, модель 262 є горизонтально- розточувальний верстатдругого розміру. Аналогічний за розмірами сучасний верстат нової конструкціїобоз-начается як модель 2620.

Класифікація верстатів за типами.

Верстати того самого типу можуть відрізнятися компоновкою (наприклад, фрезерні універсальні, горизонтальні, вертикальні), кінематикою, тобто. сукупністю ланок, що передають рух, конструкцією, системою управління, розмірами, точністю обробки та ін.

Стандартами встановлено основні розміри, що характеризують верстати кожного типу. Для токарних та круглошліфувальних верстатів це найбільший діаметр оброблюваної заготовки, для фрезерних верстатів – довжина та ширина столу, на який встановлюються заготовки або пристосування, для поперечно-стругальних верстатів – найбільший хід повзуна з різцем.

Група однотипних верстатів, що мають подібне компонування, кінематику та конструкцію, але різні основні розміри становить розмірний ряд. Так, за стандартом, для зубофрезерних верстатів загального призначення передбачено 12 типорозмірів з діаметром виробу, що встановлюється, від 80 мм до 12,5 м.

Конструкція верстата кожного типорозміру спроектована для заданих умов обробки називається моделлю. Кожній моделі надається свій шифр - номер, що складається з кількох цифр і букв. Перша цифра означає групу верстата, друга його тип, третя цифра або третя і четверта цифри відображають основний розмір верстата. Наприклад, модель 16К20 означає: токарно-гвинторізний верстат найбільшим діаметромоброблюваної заготовки 400 мм. Літера між другою та третьою цифрами означає певну модернізацію основної базової моделі верстата.

Класифікація верстатів за рівнем універсальності.Розрізняють такі верстати – універсальні, які використовують для виготовлення деталей широкої номенклатури з великою різницею у розмірах. Такі верстати пристосовані для різних технологічних операцій:

- спеціалізовані, призначені для виготовлення однотипних деталей, наприклад, корпусних деталей, ступінчастих валів подібних за формою, але різних за розміром;

- спеціальні, призначені для виготовлення однієї певної деталі або однієї форми з невеликою різницею у розмірах.

Класифікація верстатів за рівнем точності.Верстати поділені на 5 класів:

- Н – верстати нормальної точності;

- П – верстати підвищеної точності;

- В – верстати високої точності;

- А – верстати підвищеної точності;

- С - особливо точні або майстер-верстати;

До позначення моделі може входити буква, що характеризує точність верстата: 16К20П - токарно-гвинторізний верстат підвищеної точності.

Класифікація верстатів за рівнем автоматизації.Виділяють верстати-автомати та напівавтомати. Автоматом називають верстат, у якому після налагодження всі рухи, необхідних виконання циклу обробки, зокрема завантаження заготовок і вивантаження готових деталей, здійснюється автоматично, тобто. виконується механізмами верстата без участі оператора.

Цикл роботи напівавтомата виконується також автоматично, за винятком завантаження-вивантаження, які виробляє оператор, він здійснює пуск напівавтомата після завантаження кожної заготовки.

З метою комплексної автоматизації для великосерійного та масового виробництва створюють автоматичні лінії та комплекси, що поєднують різні автомати, а для дрібносерійного виробництва – гнучкі виробничі модулі (ГПМ).

Автоматизація дрібносерійного виробництва деталей досягається створенням верстатів з програмним управлінням (цикловим), в позначення моделей вводиться буква Ц (або числовим буква Ф). Цифра після літери Ф означає особливість системи управління:

- Ф1 - верстат з цифровою індикацією (з показом чисел, що відображають, наприклад, положення рухомого органу верстата) та попереднім набором координат;

- Ф2 - верстат із позиційною або прямокутною системою;

- Ф3 – верстат з контурною системою;

- Ф4 - верстат з універсальною системою для позиційної та контурної обробки, наприклад, модель 1Б732Ф3 - токарний верстатіз контурною системою ЧПУ.

Класифікація верстатів за масою.Верстати поділяють на:

- легені – до 1 т;

- середні – до 10 т;

- важкі – понад 10 т. Важкі верстати ділять на великі – від 16 до 30 т, власне важкі – від 30 до 100 т;

- особливо важкі – понад 100 т;