मेटल टर्निंग - टर्निंग टेक्नोलॉजी के बारे में सब कुछ। टर्निंग और उसका इतिहास

प्रस्तुतियों के पूर्वावलोकन का उपयोग करने के लिए, एक Google खाता (खाता) बनाएं और साइन इन करें: https://accounts.google.com

स्लाइड कैप्शन:

पूर्वावलोकन:

कारोबार मोड़ना

परिचय

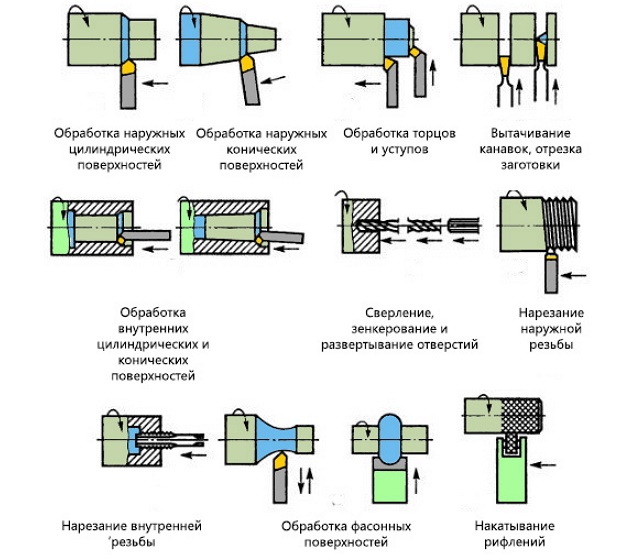

मैकेनिकल इंजीनियरिंग में टर्नर का पेशा सबसे आम है। टर्निंग एक प्रकार का विनिर्माण भाग है जिसे काटने के द्वारा, एक घूर्णन वर्कपीस और एक उत्तरोत्तर गतिमान काटने वाले उपकरण की परस्पर क्रिया के साथ खराद पर किया जाता है। इसलिए, टर्नर के श्रम का उत्पाद ऐसे भाग होते हैं जिनमें क्रांति के पिंडों का आकार होता है: सिलेंडर, शंकु, एक जटिल आकार की सतह वाले हिस्से, छेद वाले हिस्से, खांचे, आंतरिक और बाहरी धागे। विवरण आकार में छोटा हो सकता है - कुछ मिलीमीटर से लेकर विशाल, बहु-टन तक।

खराद को विभिन्न भागों और संचालन के लिए अनुकूलित किया जाता है। तदनुसार, टर्नर के पेशे में विशिष्टताओं के समूह प्रतिष्ठित हैं:टर्नर बेधक, गोल टर्नर, बुर्ज टर्नर, बैक-टर्नर, टर्नर-ऑपरेटर , स्वचालित टर्नरऔर आदि। यूनिवर्सल टर्नरएक सार्वभौमिक स्क्रू-कटिंग खराद पर काम करता है, जो आपको सभी प्रकार के मोड़ करने की अनुमति देता है। आमतौर पर यह सबसे अनुभवी कार्यकर्ता होता है जो अद्वितीय उत्पाद बनाता है। मशीन के अलावा, टर्नर विभिन्न उपकरणों का उपयोग करता है: कटिंग - कटर, डाई, टैप, ड्रिल, नियंत्रण और माप - कैलीपर्स, माइक्रोमीटर, गेज, आदि; कटर और वर्कपीस को बन्धन के लिए जुड़नार।

पेशे का "विकास"

प्राचीन काल में लाठों का आविष्कार और उपयोग किया गया था। वे डिजाइन में बहुत सरल थे, काम में बहुत अपूर्ण थे, और पहले उनके पास एक मैनुअल था, और बाद में एक फुट ड्राइव था। मशीन में दो स्थापित केंद्र शामिल थे, जिनके बीच लकड़ी, हड्डी या सींग से बना एक वर्कपीस था। एक गुलाम या प्रशिक्षु ने वर्कपीस को एक दिशा में एक या एक से अधिक घुमावों में घुमाया, फिर दूसरी में। गुरु ने छेनी को अपने हाथों में पकड़ लिया और उसे अंदर दबा दिया सही जगहवर्कपीस के लिए, चिप्स को हटा दिया, वर्कपीस को वांछित आकार दिया।इन खरादों का उपयोग मुख्य रूप से प्रसंस्करण के लिए किया जाता था लकड़ी के उत्पाद. मशीनिंग की आवश्यकता ने खराद के विकास को गति दी, हालांकि यह विकास बहुत धीमा था। खराद के विकास में प्राथमिकता रूसी तकनीशियनों की है।

आंद्रेई कोन्स्टेंटिनोविच नार्तोव का जन्म 28 मार्च, 1693 को मास्को में हुआ था। वह उन अन्वेषकों में से एक थे, जिन्हें पीटर आई द्वारा देखा गया और व्यापक सड़क पर लाया गया। अपने बहुत लंबे जीवन के दौरान, उन्होंने तीस से अधिक मशीन टूल्स का आविष्कार और निर्माण किया। उनका अपना अलग प्रोफ़ाइलजिसकी दुनिया में कोई बराबरी नहीं थी। 17वीं शताब्दी में, लाठियां दिखाई दीं, जिसमें वर्कपीस अब टर्नर की मांसपेशियों की शक्ति से गति में नहीं थी, बल्कि पानी के पहिये की मदद से, लेकिन कटर, पहले की तरह, टर्नर के हाथ में था। . 18वीं शताब्दी की शुरुआत में लकड़ी के बजाय धातुओं को काटने के लिए लट्ठों का तेजी से उपयोग किया जाता था, और इसलिए कटर के कठोर बन्धन और इसे मशीन की जा रही मेज की सतह के साथ ले जाने की समस्या बहुत प्रासंगिक है। और पहली बार स्व-चालित कैलीपर की समस्या को सफलतापूर्वक हल किया गया था प्रतिलिपि मशीनए.के. 1712 में नार्तोव। 19 वीं शताब्दी के अंत तक, एक इलेक्ट्रिक खराद का निर्माण किया गया था, जिसे आधुनिक उपकरणों के आधार के रूप में लिया गया था। ...

पेशा आज

आज आधुनिक स्वचालित खराद टर्नर के काम को आसान बनाते हैं। टर्नरएक कार्य प्राप्त करने, एक ड्राइंग पढ़ने, गणना करने के साथ काम शुरू करता है। वह उपकरण का चयन करता है, मशीन पर वर्कपीस सेट करता है, मशीन को चयनित कटिंग मोड पर सेट करता है और प्रसंस्करण करता है। आयामों और सतह की सफाई के लिए तैयार भाग की जाँच की जाती है। मशीन में मैनुअल और ऑटोमैटिक मोड हैं। पहले मामले में, काटने के उपकरण को नियंत्रित करते समय टर्नर को सटीक रूप से समन्वित हाथ आंदोलनों की आवश्यकता होती है।. इस पेशे में अधिकतम ध्यान, बड़ी ताकत की आवश्यकता होती है, और इसमें बहुत समय भी लगता है।. टर्नर पर प्रदर्शन करता है खरादविभिन्न सतहों, अंत विमानों, साथ ही थ्रेडिंग, ड्रिलिंग, काउंटरसिंकिंग, कैलिब्रेशन, धातु और अन्य सामग्रियों को रिक्त स्थान के रूप में प्रसंस्करण और उबाऊ करने के लिए संचालन। कट की गति और गहराई को निर्धारित या परिष्कृत करता है, काटने के उपकरण का चयन करता है, सामग्री के गुणों और कटर के विन्यास को ध्यान में रखते हुए, इसे ठीक करता है (सेट करता है), और प्रसंस्करण प्रक्रिया को नियंत्रित करता है। सुनिश्चित करता है कि भाग ड्राइंग में निर्दिष्ट आयामों, निर्दिष्ट शुद्धता और सटीकता का अनुपालन करता है।

धातु के उपकरणों के बिना आधुनिक उद्योग की कल्पना करना असंभव है। खराद का उपयोग विभिन्न मोड़ कार्यों के लिए किया जाता है: भागों की सतहों को संसाधित करना और मोड़ना, दांत काटना, पीसना और छेद करना। वे किसी भी निर्माण और मशीनिंग की जरूरतों को पूरा करने के लिए विभिन्न विन्यासों में सार्वभौमिक खराद की एक विस्तृत श्रृंखला का डिजाइन और निर्माण करते हैं। धातु-कार्य और धातु-काटने के उपकरण जो वे प्रदान करते हैं वे सभी आधुनिक सुरक्षा आवश्यकताओं को पूरा करते हैं, संचालन में आसानी बनाए रखते हैं और डिजाइन और लेआउट में उन्नत समाधानों द्वारा प्रतिष्ठित होते हैं।

स्क्रू-कटिंग लैट्स धातु-काटने के उपकरण का एक अनूठा वर्ग है; उनका उपयोग मोड़ के लिए किया जाता है और पेंच काटने का कार्यलौह और अलौह धातुओं के लिए। स्क्रू-कटिंग लैट्स का उपयोग स्पिंडल, स्लीव्स, एक्सल और अन्य भागों को काटने के लिए किया जाता है। धातु काटने के उपकरणयह किस्म छोटे पैमाने पर और एकबारगी उत्पादन के लिए आदर्श है। एसवीएसजेड से स्क्रू-कटिंग लेथ का उपयोग करना आसान है, अत्यधिक कुशल है और ज्यादा शोर पैदा नहीं करता है।

कोई भी नहीं आधुनिक उद्यमसार्वभौमिक सीएनसी खराद के बिना धातु का काम नहीं होगा। सीएनसी खराद धातु काटने की मशीनों की एक कम्प्यूटरीकृत प्रणाली है जो विनिर्माण भागों की प्रक्रिया को पूरी तरह से नियंत्रित कर सकती है। यह क्लासमशीन टूल्स गलतियाँ करने की संभावना को समाप्त करते हैं और प्रक्रिया में मानवीय प्रयास को कम करते हैं। भागों को मोड़ते समय सीएनसी खराद स्वचालित और अर्ध-स्वचालित चक्रों में काम कर सकता है।

छोटे बैच के उत्पादन के लिए औद्योगिक उद्यमऔर व्यक्तिगत कार्यशालाओं में, SAMAT पेंच-काटने वाले खराद का सबसे अधिक उपयोग किया जाता है। SAMAT सार्वभौमिक खराद में GOST 8-77 के अनुसार एक उच्च सटीकता वर्ग है, वे काटने की संभावना सहित सभी प्रकार के मोड़ संचालन कर सकते हैं कुछ अलग किस्म काधागे। स्क्रू-कटिंग लैट्स की श्रृंखला की नवीनता - SAMAT 400 S / S - पारंपरिक, साथ ही साथ पहनने के लिए प्रतिरोधी समग्र काटने के उपकरण का उपयोग करके विशेष रूप से सटीक तकनीकी संचालन करती है।

एक अनुकूली नियंत्रण प्रणाली के साथ सार्वभौमिक खराद "वेक्टर 400SC" को विशेष प्रोग्रामिंग कौशल की आवश्यकता नहीं होती है, इसका उपयोग करना आसान है और यांत्रिक सेटिंग्स के बिना एक विस्तृत श्रृंखला में माइक्रोसाइकिल के साथ काम करना संभव बनाता है।

पारंपरिक खराद के विपरीत, टर्निंग मशीनिंग केंद्र बहुक्रियाशील होते हैं और इनका उपयोग किया जाता है बड़े उद्यमभागों के बड़े पैमाने पर उत्पादन के लिए। यह हाई-टेक धातु उपकरण जटिल भागों के गतिशील उच्च-प्रदर्शन मशीनिंग के लिए डिज़ाइन किया गया है निर्माण सामग्री. सार्वभौमिक सीएनसी खराद पर काटने के उपकरण की स्थिति को बदलने के लिए उच्च परिशुद्धता मोड़ मशीनिंग केंद्र का उपयोग किया जाता है। CJSC SVSZ से टर्निंग मशीनिंग सेंटर हाई-स्पीड कटिंग, सटीकता और विश्वसनीयता द्वारा प्रतिष्ठित है।

इक्कीसवीं सदी - सदी उच्च प्रौद्योगिकी. कृत्रिम बुद्धि के निर्माण के साथ, खराद विकास के एक नए स्तर पर पहुंच गया है, मशीन में सॉफ्टवेयर की शुरूआत के लिए धन्यवाद, उत्पाद की गुणवत्ता और उत्पादकता में वृद्धि हुई है।

निर्दिष्ट ज्यामितीय मापदंडों के साथ भागों के निर्माण के लिए सबसे आम तरीकों में धातु मोड़ शामिल है। इस तकनीक का सार, जो आवश्यक खुरदरापन के साथ एक सतह प्राप्त करना भी संभव बनाता है, यह है कि वर्कपीस से धातु की एक अतिरिक्त परत हटा दी जाती है।

मोड़ के सिद्धांत

धातु मोड़ने की तकनीक में विशेष मशीनों और काटने के उपकरण (कटर, ड्रिल, रीमर, आदि) का उपयोग शामिल है, जिसके माध्यम से आवश्यक आकार की धातु की एक परत को भाग से हटा दिया जाता है। यह दो आंदोलनों के संयोजन द्वारा किया जाता है: मुख्य एक (चक या फेसप्लेट में तय वर्कपीस का रोटेशन) और उपकरण द्वारा किए गए फ़ीड आंदोलन जब उनके आकार, आकार और सतह की गुणवत्ता के निर्दिष्ट मापदंडों के लिए भागों को संसाधित करते हैं।

इस तथ्य के कारण कि इन आंदोलनों के संयोजन के कई तरीके हैं, वे टर्निंग उपकरण पर विभिन्न कॉन्फ़िगरेशन के कुछ हिस्सों के साथ काम करते हैं, और अन्य की पूरी सूची भी करते हैं। तकनीकी संचालन, जिसमें शामिल है:

- विभिन्न प्रकार के धागे काटना;

- छेदों की ड्रिलिंग, उनकी बोरिंग, तैनाती, काउंटरसिंकिंग;

- वर्कपीस का हिस्सा काटना;

- उत्पाद की सतह पर विभिन्न विन्यासों के खांचे को मोड़ना।

इतनी व्यापक कार्यक्षमता के लिए धन्यवाद टर्निंग उपकरणआप उस पर बहुत कुछ कर सकते हैं। उदाहरण के लिए, इसकी मदद से ऐसे उत्पादों का प्रसंस्करण जैसे:

- पागल;

- विभिन्न विन्यास के शाफ्ट;

- झाड़ियों;

- पुली;

- अंगूठियां;

- कपलिंग;

- गियर के पहिये।

स्वाभाविक रूप से, मोड़ में प्राप्त करना शामिल है तैयार उत्पादजो कुछ गुणवत्ता मानकों को पूरा करता है। इस मामले में गुणवत्ता का अर्थ है ज्यामितीय आयामों और भागों के आकार के साथ-साथ सतह खुरदरापन की डिग्री और उनकी सापेक्ष स्थिति की सटीकता के लिए आवश्यकताओं का अनुपालन।

प्रसंस्करण की गुणवत्ता पर नियंत्रण सुनिश्चित करने के लिए, माप उपकरणों का उपयोग नहीं किया जाता है: बड़े बैचों में अपने उत्पादों का उत्पादन करने वाले उद्यमों में, सीमा गेज; एकल और छोटे पैमाने पर उत्पादन की स्थितियों के लिए - कैलीपर्स, माइक्रोमीटर, मीटर के अंदर और अन्य मापने वाले उपकरण।

सीखते समय विचार करने वाली पहली बात कारोबार मोड़ना, धातु प्रसंस्करण की तकनीक है और वह सिद्धांत जिसके द्वारा इसे किया जाता है। इस सिद्धांत में यह तथ्य शामिल है कि उपकरण, उत्पाद की सतह में अपने काटने के किनारे को काटकर, इसे जकड़ लेता है। इस तरह के एक फ़ीड के मूल्य के अनुरूप धातु की एक परत को हटाने के लिए, उपकरण को वर्कपीस की धातु में आसंजन बलों को दूर करना होगा। इस बातचीत के परिणामस्वरूप, हटाई गई धातु की परत चिप्स में बन जाती है। निम्नलिखित प्रकार के धातु चिप्स हैं।

विलय होना

ऐसी चिप तब बनती है जब उच्च गतिहल्के स्टील, तांबा, टिन, सीसा और उनके मिश्र, बहुलक सामग्री से बने प्रसंस्कृत वर्कपीस।

मौलिक

ऐसे चिप्स का निर्माण तब होता है जब कम-चिपचिपापन और कठोर सामग्री से वर्कपीस को कम गति पर संसाधित किया जाता है।

चिप फ्रैक्चर

इस प्रकार के चिप्स कम लचीलापन वाली सामग्री से वर्कपीस को संसाधित करते समय प्राप्त किए जाते हैं।

कदम रखा

इस तरह के चिप्स का निर्माण मध्यम-कठोर स्टील से बने वर्कपीस के मध्यम गति के मशीनिंग के लिए विशिष्ट है, जो एल्यूमीनियम मिश्र धातु से बने होते हैं।

खराद काटने का उपकरण

खराद पर काम को अलग करने वाली दक्षता कई मापदंडों द्वारा निर्धारित की जाती है: कट की गहराई और गति, अनुदैर्ध्य फ़ीड का मूल्य। भाग के प्रसंस्करण के लिए उच्च गुणवत्ता का होने के लिए, निम्नलिखित शर्तों को व्यवस्थित करना आवश्यक है:

- चक या फेसप्लेट में तय वर्कपीस के रोटेशन की उच्च गति;

- उपकरण की स्थिरता और भाग पर इसके प्रभाव की पर्याप्त डिग्री;

- उपकरण के प्रति पास हटाए गए धातु की अधिकतम संभव परत;

- सभी मशीन घटकों की उच्च स्थिरता और उन्हें कार्य क्रम में बनाए रखना।

काटने की गति का चयन उस सामग्री की विशेषताओं के आधार पर किया जाता है जिससे वर्कपीस बनाया जाता है, उपयोग किए जाने वाले कटर के प्रकार और गुणवत्ता के आधार पर। चयनित काटने की गति के अनुसार, खराद चक या फेसप्लेट से सुसज्जित मशीन की धुरी गति का चयन किया जाता है।

मदद से विभिन्न प्रकार केकटर खुरदरे हो सकते हैं या परिष्करण प्रकारटर्निंग ऑपरेशन, और टूल का चुनाव मुख्य रूप से प्रोसेसिंग की प्रकृति से प्रभावित होता है। उपकरण के काटने वाले हिस्से के ज्यामितीय मापदंडों को बदलकर, धातु की परत को हटाने की मात्रा को नियंत्रित करना संभव है। दाएं incenders को प्रतिष्ठित किया जाता है, जो भाग के प्रसंस्करण के दौरान, टेलस्टॉक से सामने की ओर, और बाएं वाले, क्रमशः विपरीत दिशा में चलते हैं।

ब्लेड के आकार और स्थान के अनुसार, कृन्तकों को निम्नानुसार वर्गीकृत किया जाता है:

- एक खींचा हुआ काम करने वाले हिस्से के साथ उपकरण, जिसकी चौड़ाई उनके बन्धन भाग की चौड़ाई से कम है;

- सीधा;

- झुका हुआ।

आवेदन के उद्देश्य के अनुसार कृन्तक भिन्न होते हैं:

- स्कोरिंग (घूर्णन की धुरी के लंबवत सतहों का प्रसंस्करण);

- मार्ग के माध्यम से (सपाट अंत सतहों का मोड़);

- ग्रूविंग (खांचे बनाना);

- आकार (एक विशिष्ट प्रोफ़ाइल के साथ एक भाग प्राप्त करना);

- उबाऊ (वर्कपीस में उबाऊ छेद);

- पिरोया (किसी भी प्रकार के धागे काटना);

- काटना (किसी दी गई लंबाई का एक हिस्सा काटना)।

खराद पर किए गए मशीनिंग की गुणवत्ता, सटीकता और उत्पादकता न केवल पर निर्भर करती है सही पसंदउपकरण, बल्कि इसके ज्यामितीय मापदंडों पर भी। इसीलिए विशेष पाठों में शिक्षण संस्थान, जहां भविष्य के मोड़ विशेषज्ञ अध्ययन करते हैं, काटने के उपकरण की ज्यामिति पर बहुत ध्यान दिया जाता है।

किसी भी कटर के मुख्य ज्यामितीय पैरामीटर उसके काटने के किनारों और उस दिशा के बीच के कोण होते हैं जिसमें फ़ीड किया जाता है। इन कटिंग टूल एंगल्स को लेड एंगल कहा जाता है। उनमें से प्रतिष्ठित हैं:

- मुख्य कोण - , उपकरण के मुख्य अत्याधुनिक किनारे और फ़ीड दिशा के बीच मापा जाता है;

- सहायक - 1, क्रमशः सहायक किनारे और फ़ीड दिशा के बीच स्थित है;

- कटर की नोक पर कोण - ।

शीर्ष पर कोण केवल इस बात पर निर्भर करता है कि उपकरण को कैसे तेज किया जाता है, और सहायक कोणों को भी इसे सेट करके समायोजित किया जा सकता है। मुख्य कोण में वृद्धि के साथ, शीर्ष पर कोण कम हो जाता है, जबकि प्रसंस्करण में शामिल अत्याधुनिक भाग भी क्रमशः कम हो जाता है, उपकरण का जीवन भी छोटा हो जाता है। कैसे कम मूल्ययह कोण, काटने के किनारे का बड़ा हिस्सा प्रसंस्करण और काटने वाले क्षेत्र से गर्मी को हटाने में शामिल है। ऐसे कृन्तक अधिक प्रतिरोधी होते हैं।

अभ्यास से पता चलता है कि वर्कपीस को मोड़ने के लिए जो बहुत कठोर नहीं हैं, बड़ा व्यासइष्टतम मुख्य कोण है, जिसका मान 60-90 डिग्री की सीमा में है। यदि बड़े व्यास के वर्कपीस को संसाधित करना आवश्यक है, तो मुख्य कोण को 30-45 डिग्री की सीमा में चुना जाना चाहिए। कटर की नोक की ताकत सहायक कोण के मूल्य पर निर्भर करती है, इसलिए इसे बड़ा नहीं बनाया जाता है (एक नियम के रूप में, इसे 10-30 डिग्री की सीमा से चुना जाता है)।

प्रसंस्करण के प्रकार के आधार पर सही प्रकार के कटर का चयन कैसे करें, इस पर भी विशेष ध्यान दिया जाता है। हां, वहां हैं निश्चित नियम, जिसके अनुसार एक निश्चित श्रेणी के कटर का उपयोग करके एक प्रकार या किसी अन्य की सतहों का प्रसंस्करण किया जाता है।

- भाग की बाहरी सतहों को संसाधित करने के लिए पारंपरिक सीधे और घुमावदार कटर आवश्यक हैं।

- अंत और बेलनाकार सतहों के लिए एक थ्रस्ट टूल की आवश्यकता होगी।

- वर्कपीस को ग्रोइंग और ट्रिम करने के लिए चुनें।

- पहले से ड्रिल किए गए छेदों को संसाधित करने के लिए बोरिंग कटर का उपयोग किया जाता है।

अलग श्रेणी टर्निंग टूलमेक अप कटर जिसके साथ आप आकार की सतहों को 40 मिमी तक की जेनरेट्रिक्स लंबाई के साथ संसाधित कर सकते हैं। इस तरह के incenders को कई मुख्य प्रकारों में विभाजित किया जाता है:

- पर प्रारुप सुविधाये: छड़, गोल और प्रिज्मीय;

- उस दिशा में जिसमें उत्पाद संसाधित होता है: रेडियल और स्पर्शरेखा।

मोड़ के लिए उपकरण के प्रकार

मोड़ के लिए सभी प्रकार के उपकरणों में से, बड़े और छोटे दोनों उद्यमों में सबसे व्यापक है पेंच काटने वाला खराद. इस तरह की लोकप्रियता का कारण इस उपकरण की बहुमुखी प्रतिभा है, जिसकी बदौलत इसे सही मायने में सार्वभौमिक कहा जा सकता है।

हम ऐसी मशीन के मुख्य संरचनात्मक तत्वों को सूचीबद्ध करते हैं:

- दो हेडस्टॉक्स - फ्रंट और रियर (मशीन का गियर बॉक्स हेडस्टॉक में रखा गया है; एक खराद चक (या फेसप्लेट) के साथ एक स्पिंडल, एक अनुदैर्ध्य स्लाइड और उपकरण क्विल को टेलस्टॉक पर रखा गया है);

- एक कैलीपर, जिसके डिजाइन में ऊपरी और निचली स्लाइड, एक रोटरी प्लेट और एक टूल होल्डर होते हैं;

- उपकरण का सहायक तत्व दो पेडस्टल पर लगा एक फ्रेम है जिसमें इलेक्ट्रिक मोटर्स रखे जाते हैं।

- गियरबॉक्स।

विशेष कंप्यूटर प्रोग्राम, सीएनसी मशीनों द्वारा नियंत्रित मशीन टूल्स अधिक व्यापक होते जा रहे हैं। ऐसी मशीनों का डिज़ाइन केवल सामान्य से भिन्न होता है जिसमें इसकी एक विशेष नियंत्रण इकाई होती है।

- जटिल विन्यास के भागों के प्रसंस्करण के लिए उपयोग किए जाने वाले बुर्ज-मोड़ उपकरण;

- , जिनमें से एक- और दो-रैक हैं;

- बहु-काटने वाले अर्ध-स्वचालित उपकरण, जो बड़े बैचों में अपने उत्पादों का उत्पादन करने वाले उद्यमों में पाए जा सकते हैं;

- प्रसंस्करण परिसर, जिस पर मोड़ और मिलिंग दोनों कार्य करना संभव है।

आज मुड़े बिना बहुतों की कल्पना करना बेहद मुश्किल है विनिर्माण उदयोग. इसलिए, धातु के साथ इस प्रकार का काम पहले से ही विकसित होने के बावजूद जारी है ऊँचा स्तर, प्रदान करने की अनुमति उच्चतम गुणवत्ताऔर प्रसंस्करण गति।

3, औसत रेटिंग: 5,00

5 में से)

खराद पर काम करते समय सुरक्षा

सुरक्षासंगठनात्मक और की एक प्रणाली है तकनीकी उपायऔर इसका मतलब खतरनाक और हानिकारक उत्पादन कारकों के लिए श्रमिकों के जोखिम को रोकना है। सुरक्षा उपायों और औद्योगिक स्वच्छता की मुख्य सामग्री चोटों की रोकथाम है, अर्थात्, काम पर दुर्घटनाओं की रोकथाम, और विशेष रूप से प्रशिक्षण अभ्यास की अवधि के दौरान।

प्रत्येक छात्र को सुरक्षा, औद्योगिक स्वच्छता और अग्नि सुरक्षा पर निर्देश प्राप्त करना चाहिए।

कार्यस्थल पर ब्रीफिंग अभ्यास के लिए सभी नए आने वाले छात्रों के साथ-साथ स्थानांतरित किए गए लोगों के काम में प्रवेश से पहले की जाती है।

काम शुरू करने से पहले।

1) चौग़ा पर रखो; आस्तीन जकड़ना; एक हेडड्रेस के नीचे बाल छुपाएं।

2) सुरक्षात्मक बाड़ के बन्धन की उपस्थिति और विश्वसनीयता और मशीन बॉडी के साथ सुरक्षात्मक पृथ्वी के कनेक्शन की जाँच करें।

3) साइड कैबिनेट पर टूल्स और ब्लैंक्स को एक निश्चित क्रम में व्यवस्थित करें।

4) कटर और वर्कपीस को मजबूती से जकड़ें। चक से चाबी निकाल कर उसकी जगह पर लगा दें।

5) बटन और नियंत्रण लीवर को बंद करके मशीन के निष्क्रिय संचालन और शुरुआती बॉक्स की सेवाक्षमता की जाँच करें।

काम के दौरान।

1) संचालन की तकनीक का सख्ती से पालन करें।

2) चोट से बचने के लिए, यह न करें:

अपने सिर को चक या काटने के उपकरण के पास झुकाएं।

· मशीनों के घूमने वाले हिस्सों के माध्यम से वस्तुओं को धोखा देना या स्वीकार करना।

मशीन पर झुकें या झुकें, उस पर उपकरण या वर्कपीस लगाएं।

मशीन से वर्कपीस को मापें, साफ करें और चिप्स को तब तक हटा दें जब तक कि यह पूरी तरह से बंद न हो जाए।

· कटिंग टूल या वर्कपीस को कपड़े से ठंडा करें।

चक को हाथ से ब्रेक लगाकर मशीन को रोकें।

मशीन को बंद किए बिना उससे दूर चले जाएं।

कटे हुए टुकड़े को अपने हाथ से सहारा दें और पकड़ें।

3) मशीन के हिस्से को फ्रेम से जुड़ी फाइल या सैंडपेपर से साफ करना। फ़्रेम का हैंडल सुरक्षा रिंग के साथ होना चाहिए। काम करते समय अपने बाएं हाथ से पकड़ें।

4) मशीन को बंद करते समय कटर को वर्कपीस से दूर ले जाना आवश्यक है।

5) केंद्रों में काम करते समय, जांचें कि क्या टेलस्टॉक सुरक्षित रूप से तय है और सुनिश्चित करें कि ड्रिलिंग पर्याप्त है और इसका कोण केंद्रों के कोण से मेल खाता है।

6) रिंच, उपयुक्त नट और बोल्ट हेड का प्रयोग करें।

7) मशीन की जाने वाली बार मशीन से आगे नहीं निकलनी चाहिए

8) नेटवर्क में बिजली बंद करते समय, ऑपरेशन के दौरान, मशीन को तुरंत बंद कर दें।

काम के अंत में।

1) कैलीपर को डिस्कनेक्ट करें, इलेक्ट्रिक मोटर बंद करें।

2) मशीन से ब्रश के साथ चिप्स निकालें, हुक के साथ बिस्तर के खांचे से। चिप्स को अपने मुंह से फूंकना या अपने हाथ से झाड़ना मना है।

3) मशीन को साफ करें, लुब्रिकेट करें, टूल्स को साफ करें और व्यक्तिगत निधिसुरक्षा। शिक्षक को मशीन सौंपें।

काटने के उपकरण

खराद पर प्रयुक्त होने वाले काटने के उपकरण हैं कृन्तकप्रसंस्करण के प्रकार के अनुसार, कटर में विभाजित हैं: छेद के माध्यम से, काटने, काटने, स्लॉटेड, डंबेल, थ्रेडेड, आकार और उबाऊ; बोरिंग, बदले में, छेद के माध्यम से प्रसंस्करण के लिए कटर में विभाजित होते हैं, निकट सीमा पर अंधे छेद को संसाधित करते हैं, उबाऊ खांचे और थ्रेडिंग करते हैं। फ़ीड की दिशा में, कटर को दाएं और बाएं में बांटा गया है। दायीं कृन्तक वे कहलाते हैं जिनमें, जब उनके ऊपर रखा जाता है, तो हथेलियाँ दायाँ हाथघर अग्रणीपक्ष में प्रतीत होता है अँगूठा. खराद पर ऐसे कटर के साथ काम करते समय, वे दाएं से बाएं चलते हैं। सिर के आकार और शरीर की धुरी के सापेक्ष उसके स्थान के अनुसार, कृन्तक सीधे होते हैं। कटर के तर्कसंगत रूप से चुने गए ज्यामितीय पैरामीटर और दी गई काटने की स्थिति के लिए सामने की सतह के आकार को सबसे बड़ा उपकरण जीवन या उच्चतम काटने की गति प्रदान करनी चाहिए। इस तरह की ज्यामिति को इष्टतम कहा जाता है और इसे काटने की स्थिति और उपकरण डिजाइन काटने पर संबंधित गाइडों से चुना जाता है। कटर के लिए सामग्री हाई-स्पीड स्टील (वेल्डेड कटर) और सेरमेट हार्ड अलॉय (ब्रेज़्ड या स्क्रू इंसर्ट वाले कटर) हैं।

खराद पर भागों का प्रसंस्करण

मोड़- टर्निंग ग्रुप की मशीनों पर किए जाने वाले धातु काटने के सबसे सामान्य प्रकारों में से एक। इन मशीनों पर संसाधित भागों को तीन वर्गों में बांटा गया है: शाफ्ट, डिस्क, बुशिंग। भागों को विशेष मशीनों पर संसाधित किया जाता है, कुछ सरल और मध्यम जटिलता वाले वर्कपीस को संसाधित करने या व्यक्तिगत संचालन करने के लिए समायोजित किया जाता है: बाहरी और आंतरिक त्रिकोणीय और आयताकार धागे को नल से काटना और मरना। वे सार्वभौमिक और विशेष उपकरणों, बहुआयामी और एक-आयामी उपकरणों का उपयोग करते हैं।

खराद के प्रकार

मशीन में पेडस्टल्स पर लगे बेड, फ्रंट (स्पिंडल) हेडस्टॉक, टूल होल्डर के साथ कैलीपर और एप्रन और टेलस्टॉक होते हैं। बिस्तर आधार है और मशीन के सभी मुख्य घटकों को माउंट करने का कार्य करता है। कैलिपर कैरिज और टेलस्टॉक बेड के गाइड के साथ चलते हैं। हेडस्टॉक में एक स्पिंडल के साथ एक गियरबॉक्स होता है, जिसके सामने के छोर पर वर्कपीस को मशीनी करने के लिए एक चक या फेसप्लेट लगाया जाता है। कैलीपर को उपकरण धारक में कटर को बन्धन और उन्हें अनुदैर्ध्य, अनुप्रस्थ और कोणीय दिशाओं में ले जाने के लिए डिज़ाइन किया गया है। उपकरण को स्थानांतरित करने के लिए, कैलीपर में तीन स्लाइड (गाड़ियाँ) होती हैं: अनुदैर्ध्य, अनुप्रस्थ और ऊपरी। फीड बॉक्स और बदले जा सकने वाले गियर के गिटार का उपयोग मशीन को काटे जा रहे धागे की आवश्यक फीड या पिच में समायोजित करने के लिए किया जाता है। फीड बॉक्स से, कैलीपर की गति लीड स्क्रू के माध्यम से आती है, जब थ्रेडिंग, या ड्राइव शाफ्ट के माध्यम से, जब वर्कपीस को मोड़ते समय अनुदैर्ध्य और अनुप्रस्थ फ़ीड को स्थानांतरित करना आवश्यक होता है। टेलस्टॉक लंबी वर्कपीस के मुक्त सिरे का समर्थन करने का कार्य करता है। इसमें तीन मुख्य भाग होते हैं: शरीर, क्विल और प्लेट। क्विल के शंक्वाकार छेद में एक केंद्र या उपकरण (ड्रिल, काउंटरसिंक, आदि) स्थापित किया जाता है। टेपर्ड सतहों को मोड़ने के लिए टेलस्टॉक हाउसिंग को बाद में ले जाया जा सकता है। खराद कैलीपर के तेजी से फ़ीड के लिए उपकरणों से लैस हैं और स्पिंडल के रोटेशन को जल्दी से रोकने के लिए एक तंत्र और स्वचालित शटडाउनअधिभार के मामले में कैलीपर की आपूर्ति। मशीन के हेडस्टॉक पर ट्यूनिंग हैंडल और स्पिंडल स्पीड टेबल की स्थिति के लिए संकेतक हैं।

बेलनाकार और अंत सतह मशीनिंग

वर्कपीस की बेलनाकार सतह को पूरी तरह से एक इंस्टॉलेशन में संसाधित करने के लिए, ड्राइविंग चक और क्लैंप के बजाय एक विशेष फ्रंट सेंटर (नालीदार, एक नालीदार पट्टा के साथ तैरते हुए, स्व-क्लैम्पिंग या रिवर्स) का उपयोग करना आवश्यक है, और एक घूर्णन रियर केंद्र।

वर्कपीस के सिरों को ट्रिम करना पिछले अभ्यासों के लिए प्रदान की गई तकनीकों का प्रदर्शन करना है (चक, कटर और वर्कपीस को स्थापित करना, मशीन को आवश्यक स्पिंडल गति पर सेट करना)। चक में वर्कपीस को 40 से अधिक ... 50 मिमी के जबड़े से प्रक्षेपण के साथ ठीक करें। प्रसंस्करण एक टाइफाइड एंड बेंट इंसीजर के साथ किया जाना चाहिए जिसका कोण j = 90° या कोण j = 45° के साथ एक बेंट इंसीजर हो। निम्नलिखित क्रम में वर्कपीस के अंतिम चेहरे को संसाधित करने के लिए: कटर सिर की नोक को वर्कपीस के अंतिम चेहरे पर स्पर्श करें और कटर को वर्कपीस से दूर खींचें; कटर को कट परत के आवश्यक आकार (गहराई या अंत भत्ता काटने) पर सेट करें, इसे बाईं ओर ले जाकर, मैन्युअल अनुप्रस्थ फ़ीड के साथ कटर को खिलाएं, जब कटर टिप वर्कपीस अक्ष तक पहुंच जाए तो फ़ीड मान को कम करें। वर्कपीस के दूसरे छोर को काटने के लिए, वर्कपीस को अलग करें, इसकी लंबाई को मापें, दूसरे छोर को संसाधित करने के लिए शेष भत्ता निर्धारित करें, दूसरे छोर के साथ चक में वर्कपीस को ठीक करें। पेंच के अंग के साथ आंदोलन की गिनती करते हुए, कटर को स्थानांतरित करें शीर्ष स्लाइड(या कैलीपर कैरिज के अनुदैर्ध्य फ़ीड के अंग के साथ) वर्कपीस के अंत से, अंतिम ट्रिमिंग के लिए 0.1 ... 0.2 मिमी छोड़कर।

कटर को क्रॉस के केंद्र में ले जाकर अंत को ट्रिम करें हस्त प्रविष्टि. कटर को वर्कपीस से दूर उसकी मूल स्थिति में खींचें। कैलीपर की ऊपरी स्लाइड के पेंच के अंग पर, कटर को बायीं ओर ले जाएं और शेष भाग को पूरी तरह से काट लें। जब कोण j = 45° के साथ कटर के माध्यम से घुमावदार के साथ सिरों को ट्रिम करते हैं, तो कटर को . से ले जाकर प्रारंभिक पास करें बाहरी सतहकेंद्र से वर्कपीस, अंतिम पास - केंद्र से वर्कपीस की बाहरी सतह पर जाकर। मापने वाले शासक के साथ प्रसंस्करण के बाद वर्कपीस के अंतिम चेहरे की सीधीता की जांच करें। अंत उभार की अनुमति नहीं है। बेलनाकार सतहों को मोड़ने और सिरों को कई बार ट्रिम करने के लिए उपरोक्त सभी अभ्यासों को दोहराएं, और फिर प्रशिक्षण कार्यशालाओं द्वारा निर्मित उत्पादों के लिए निम्नलिखित वर्गों या भागों के निर्माण के लिए आवश्यक वर्कपीस को संसाधित करें।

वर्कपीस के अंत को ट्रिम करना निम्नलिखित क्रम में किया जाता है: वर्कपीस के कटर सिरे के सिर की नोक को स्पर्श करें और कटर को वर्कपीस से दूर ले जाएं; कटर को आवश्यक आकार (गहराई या अंत भत्ता काटने) पर सेट करें, इसे बाईं ओर ले जाएं; मैन्युअल अनुप्रस्थ फ़ीड द्वारा कटर को खिलाएं, जब कटर टिप वर्कपीस अक्ष पर जाती है तो फ़ीड मूल्य को कम करता है।

ड्रिलिंग और बोरिंग होल्स

खराद पर छेद बनाना विभिन्न काटने के उपकरण के साथ किया जाता है, जिसकी पसंद आपके वर्कपीस, छेद के आकार, छेद की सतह की सटीकता और खुरदरापन पर निर्भर करती है। वर्कपीस मशीन के स्पिंडल में तय होते हैं और उन्हें घूर्णी गति प्रदान करते हैं, और काटने के उपकरण- टेलस्टॉक के क्विल्स में और उन्हें ट्रांसलेशनल मूवमेंट - फीड बताएं। आकार और आयामों के आधार पर, वर्कपीस को तीन-जबड़े के आत्म-केंद्रित चक में, चार-जबड़े चक में, स्ट्रिप्स और बोल्ट का उपयोग करके या अन्य तरीकों से फेसप्लेट पर तय किया जाता है। वर्कपीस की ठोस धातु में छेद का प्रसंस्करण ट्विस्ट ड्रिल के साथ किया जाता है। जब छेद की लंबाई 5 ... 10 व्यास से अधिक हो जाती है, तथाकथित गहरी ड्रिलिंग के साथ, विशेष ड्रिल का उपयोग किया जाता है (बंदूक, तोप, धुरी, अंगूठी , केंद्र, आदि)। एक बेलनाकार टांग के साथ 10 मिमी तक के व्यास के साथ ट्विस्ट ड्रिल को तीन-जबड़े की ड्रिल चक में तय किया जाता है, जो सीधे टेलस्टॉक क्विल के पतला छेद में स्थापित होता है। यदि ड्रिल चक शैंक का टेंपर क्विल के टेंपर होल के टेंपर से छोटा है, तो टेंपर बुशिंग का उपयोग किया जाना चाहिए। एक बेलनाकार टांग के साथ 10 मिमी से अधिक के व्यास के साथ ट्विस्ट ड्रिल को दो-जबड़े की ड्रिल चक में अधिक क्लैंपिंग बल के साथ तय किया जाता है, टेपर्ड टांगों के साथ ट्विस्ट ड्रिल सीधे टैंक के टेलस्टॉक टेलस्टॉक के शंक्वाकार छेद में स्थापित होते हैं, और जब ड्रिल टेपर क्विल के शंक्वाकार छेद से छोटा होता है, फिर एक या अधिक एडेप्टर बुशिंग का उपयोग किया जाता है। प्रारंभिक और अंतिम ड्रिलिंग के बीच भेद। पूर्व-ड्रिलिंग करते समय, अंतिम प्रसंस्करण के लिए छोड़े गए भत्ते के आकार से ड्रिल के व्यास को अंतिम व्यास से कम चुना जाता है। प्री-ड्रिलिंग के बाद, रीमिंग की जा सकती है, यानी एक बड़े व्यास की ड्रिल के साथ ड्रिलिंग, कटर से छेद करना, रीम करना या बोर करना। चयन देखें आगे की प्रक्रियामशीनीकृत किए जा रहे छेद की सटीकता पर निर्भर करता है। मशीनों के केंद्रों में वर्कपीस की स्थापना के लिए अंतिम सतहों पर केंद्र छिद्रों का प्रसंस्करण या तो क्रमिक रूप से एक ड्रिल और एक काउंटरसिंक के साथ किया जाता है, या एक संयुक्त केंद्र ड्रिल के साथ एक बार में किया जाता है।

वर्कपीस में पहले से ही एक छेद का व्यास बढ़ाना और उसे बोरिंग कटर की मदद से आवश्यक आकार (बेलनाकार, शंक्वाकार, स्टेप्ड) देना बोरिंग कहलाता है। बोरिंग कटर, मशीन सपोर्ट के टूल होल्डर में स्थापित, टूल होल्डर से वर्कपीस में बोरिंग होल की लंबाई से अधिक लंबाई तक फैला हुआ कैंटिलीवर हिस्सा होना चाहिए। बोरिंग कटर के ज्यामितीय पैरामीटर और बोरिंग के दौरान कटिंग मोड के तत्व इन मापदंडों के समान होते हैं जब बेलनाकार वर्कपीस को कटर के साथ मोड़ते हैं

छेद उबाऊचरणों के साथ एक उबाऊ के साथ एक चिकनी बेलनाकार छेद बोरिंग से भिन्न होता है कठोर कटरकि प्रसंस्करण कई पासों में किया जाता है। कटर शाफ्ट की लंबाई ऐसी होनी चाहिए कि पूरे स्टेप्ड होल को पूरी गहराई तक बोर करना संभव हो, और अनुप्रस्थ अनुभागकटर का सिर और शाफ्ट स्टेप्ड होल के छोटे व्यास से छोटा होना चाहिए। यदि कंधे की ऊंचाई 5 मिमी से कम है और बड़े व्यास का बोरिंग एक पास (t .) में किया जाता है<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

लंबा और पतला

खराद पर शंक्वाकार सतहों का प्रसंस्करण विभिन्न तरीकों से किया जाता है: कैलीपर के ऊपरी हिस्से को मोड़कर; टेलस्टॉक बॉडी का विस्थापन; शंक्वाकार शासक को मोड़ना; चौड़ा कटर। एक या दूसरी विधि का उपयोग शंक्वाकार सतह की लंबाई और शंकु के कोण पर निर्भर करता है।

कैलीपर की ऊपरी स्लाइड को मोड़कर बाहरी शंकु को मशीनिंग करना उन मामलों में उचित है जहां अपेक्षाकृत छोटी लंबाई के साथ एक बड़ा शंकु ढलान कोण प्राप्त करना आवश्यक है। शंकु के जेनरेट्रिक्स की सबसे बड़ी लंबाई ऊपरी कैलीपर के कैरिज के स्ट्रोक से कुछ कम होनी चाहिए। टेलस्टॉक के शरीर को स्थानांतरित करके बाहरी शंकु को संसाधित करना एक छोटे ढलान कोण (3 ... 5 °) के साथ लंबे कोमल शंकु प्राप्त करने के लिए सुविधाजनक है। ऐसा करने के लिए, टेलस्टॉक के शरीर को हेडस्टॉक के आधार के गाइड के साथ मशीन केंद्रों की रेखा से अनुप्रस्थ दिशा में स्थानांतरित किया जाता है। संसाधित किए जाने वाले वर्कपीस को एक कॉलर के साथ ड्राइविंग चक में मशीन के केंद्रों के बीच तय किया जाता है। एक प्लेट पर खराद बिस्तर के पीछे तय एक शंकु (प्रतिलिपि) शासक की मदद से शंकु के प्रसंस्करण का उपयोग काफी लंबाई के उथले शंकु प्राप्त करने के लिए किया जाता है। वर्कपीस को केंद्रों में या तीन-जबड़े वाले आत्म-केंद्रित चक में तय किया गया है। मशीन समर्थन के उपकरण धारक में तय किया गया कटर, अनुदैर्ध्य और अनुप्रस्थ दिशाओं में एक साथ गति प्राप्त करता है, जिसके परिणामस्वरूप यह वर्कपीस की शंक्वाकार सतह को संसाधित करता है।

यदि एक छोटा शंकु (एल .) प्राप्त करना आवश्यक हो तो एक विस्तृत कटर के साथ बाहरी शंकु के प्रसंस्करण का उपयोग किया जाता है<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) टेपर K= (D-d)/l=2tga

ख) शंकु ढलान कोण tga = (D-d)/(2l) = K/2

ग) ढलान i = K/2=(D-d)/(2l) = tga

d) बड़ा शंकु व्यास D = Kl + d = 2ltga

e) छोटा शंकु व्यास d = D-K1 = D-2ltga

ई) शंकु की लंबाई एल \u003d (डी-डी) के \u003d (डी-डी) / 2tga

खराद पर आंतरिक शंक्वाकार सतहों का प्रसंस्करण भी विभिन्न तरीकों से किया जाता है: एक विस्तृत कटर के साथ, कैलीपर के ऊपरी भाग (स्लेज) को मोड़कर, शंक्वाकार (प्रतिलिपि) शासक को मोड़ना। 15 मिमी तक की आंतरिक शंक्वाकार सतहों को एक विस्तृत कटर के साथ संसाधित किया जाता है, जिसका मुख्य काटने का किनारा शंकु अक्ष पर आवश्यक कोण पर सेट होता है, जो अनुदैर्ध्य या अनुप्रस्थ फ़ीड करता है। इस विधि का उपयोग तब किया जाता है जब शंकु ढलान कोण बड़ा होता है, और शंकु ढलान कोण और सतह खुरदरापन की सटीकता पर उच्च आवश्यकताएं नहीं लगाई जाती हैं। झुकाव के किसी भी कोण पर 15 मिमी से अधिक लंबे आंतरिक शंकु को कैलीपर की ऊपरी स्लाइड को मैनुअल फीड का उपयोग करके संसाधित किया जाता है।

शंकु को संसाधित करने की विधि के बावजूद, कटर को मशीन के केंद्रों की ऊंचाई पर बिल्कुल सेट किया जाना चाहिए।

लट्ठों पर थ्रेडिंग

कटर के साथ थ्रेडिंग स्क्रू-कटिंग लैट्स पर एक स्प्लिट नट के साथ लीड स्क्रू के साथ, बदली पहियों के गिटार, एक फीड बॉक्स और एक रिवर्सिंग तंत्र के साथ किया जाता है। मशीन विभिन्न धागों को काट सकती है - बाहरी और आंतरिक, मीट्रिक और इंच, दाएं और बाएं, एकल और बहु-धागा, बन्धन और कार्गो; प्रोफ़ाइल के आकार के अनुसार - त्रिकोणीय, आयताकार, समलम्बाकार, आदि। इसके अलावा, पेंच काटने वाले खराद पर कीड़े काट दिए जाते हैं। थ्रेडिंग से पहले, वर्कपीस को एक निश्चित व्यास में बदल दिया जाता है (ऊब जाता है), जो धागे के बाहरी व्यास से कुछ छोटा होना चाहिए। यह वर्कपीस सामग्री में होने वाले लोचदार और प्लास्टिक विकृतियों की उपस्थिति के कारण होता है, जिससे रॉड का बाहरी व्यास बढ़ता है, और छेद का आंतरिक व्यास कम हो जाता है। वर्कपीस के व्यास का चुनाव विशेष तालिकाओं के अनुसार किया जाता है।

थ्रेडिंग के लिए रॉड, प्रिज्मीय और गोल (डिस्क) कटर और थ्रेडेड कंघी का उपयोग किया जाता है। रॉड कटर व्यापक अनुप्रयोग पाते हैं। कटर को खत्म करने के लिए, रेक कोण γ = 0, थ्रेड प्रीट्रीटमेंट कटर के लिए, जब थ्रेड प्रोफ़ाइल का विरूपण बहुत महत्व का नहीं होता है, तो एक सकारात्मक रेक कोण γ = 10 ... 20 ° का उपयोग किया जाता है। कटर के काटने वाले हिस्से में प्रोफ़ाइल का कोण थ्रेड प्रोफ़ाइल के कोण के बराबर होता है (उदाहरण के लिए, मीट्रिक के लिए - 60°, जघन के लिए - 55°)। कटर के काटने वाले हिस्से के प्रोफाइल के कोण और टूल होल्डर में इसकी स्थापना को प्रकाश के माध्यम से टेम्पलेट या गोनियोमीटर से मापा जाता है। थ्रेडिंग के लिए, वर्कपीस (स्पिंडल) के रोटेशन को थ्रेडेड टूल (कैलिपर) की फीड से जोड़ना आवश्यक है। वांछित पिच का धागा तब प्राप्त होगा, जब वर्कपीस के एक चक्कर में, कटर कटे हुए धागे के एक कदम (धागे) द्वारा असफल दिशा में आगे बढ़ता है।

आधुनिक पेंच काटने वाले खराद में एक बहुत ही सरल और पूर्व निर्धारित धागा पिच होता है। या तो खोजने के लिए सेट करना, तालिका के अनुसार, संलग्न, मॉडल के आधार पर, बॉक्स के ऊपर या साइड की दीवार पर, या मशीन को आवश्यक धागे पर सेट करने के लिए ड्रम पर, फीड बॉक्स के हैंडल की वांछित स्थिति ड्रम, या बदलने योग्य गियर के दांतों की संख्या और उन्हें वांछित स्थिति में सेट करना। मशीन टूल्स में आमतौर पर विनिमेय पहियों के दो सेट होते हैं। उन स्क्रू-कटिंग लैट्स में जिनमें फीड बॉक्स नहीं होता है, सेटिंग केवल गणना द्वारा की जाती है। ऐसी मशीनों को 17, 19, 38 या अन्य पहियों के विनिमेय गियर के सेट के साथ आपूर्ति की जाती है। धागे को कई प्रारंभिक और अंतिम चालों में काटा जाता है, जिसकी संख्या थ्रेड पिच पर निर्भर करती है। थ्रेडेड कटर को प्रत्येक पास के साथ कट की गहराई तक आपूर्ति करने के लिए कई विधियाँ (योजनाएँ) हैं। पिच पी के साथ थ्रेडिंग करते समय< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2.5 मिमी विरूपण और काटने के क्षेत्र से चिप्स के मुक्त निकास की सुविधा के लिए, कटर की एक संयुक्त फ़ीड का उपयोग किया जाता है - अनुप्रस्थ और अनुदैर्ध्य दोनों। कैलीपर की ऊपरी स्लाइड को खिलाकर दूसरी कटिंग योजना भी की जा सकती है, मशीन केंद्रों की धुरी पर 60 ° के कोण पर घुमाया जाता है। अधिक सटीक धागा प्राप्त करने के लिए, केवल रेडियल फीड के साथ अंतिम पास करना वांछनीय है - पहली योजना के अनुसार। अगले पास करने के लिए थ्रेडेड कटर की अपनी मूल कार्य स्थिति में वापसी दो तरीकों से की जाती है, जिनमें से चुनाव काटे जा रहे धागे की पिच और मशीन के लीड स्क्रू की पिच पर निर्भर करता है। स्क्रू-कटिंग लेथ पर काटते समय, कई (सम) और गैर-एकाधिक (विषम) धागे होते हैं। एक बहु एक धागा है जिसमें लीड स्क्रू थ्रेड के पिच पी एक्स का अनुपात शेष के बिना विभाजित किया जाता है, धागे के पिच पी एन या धागे की संख्या एन एन प्रति 1 इंच के धागे की संख्या को विभाजित किया जाता है। लीड स्क्रू के धागे n x की संख्या से शेष के बिना। इस तरह के धागे को गैर-एकाधिक कहा जाता है, y जो निर्दिष्ट विभाजन के परिणामस्वरूप, भिन्नात्मक, पूर्णांक संख्याएं प्राप्त नहीं होती हैं। एक से अधिक धागे को काटते समय, कटर ( कैलीपर) को लेड स्क्रू के स्प्लिट नट को चालू करके और जल्दी से स्लाइड को मैन्युअल रूप से घुमाकर अपनी मूल स्थिति में लौटा दिया जाता है। दिशा, स्प्लिट नट को खोले बिना स्पिंडल रोटेशन को रिवर्स (रैपिड) स्ट्रोक पर स्विच करें, और कैलीपर को अगला पास करने के लिए अपनी मूल स्थिति में कटर।

आयताकार और समलम्बाकार धागे और कीड़े, आकार और सटीकता के आधार पर, एक या अधिक कटर से काटे जाते हैं। थ्रेडिंग करते समय, विभिन्न काटने वाले तरल पदार्थों का उपयोग किया जाता है जो गर्मी को अवशोषित करते हैं, कटर और वर्कपीस की रगड़ सतहों के घर्षण को कम करते हैं, और छोटे चिप कणों को हटाते हैं। इस्पात भागों को संसाधित करते समय, पायस, तेल, सल्फोफ्रेसोल का उपयोग किया जाता है; ठंडा या रेपसीड तेल के बिना कांस्य और पीतल; बिना ठंडा या मिट्टी के तेल के कच्चा लोहा।

बाहरी और आंतरिक त्रिकोणीय बन्धन धागे को नल से काटना और खराद, बुर्ज खराद और अन्य मशीनों पर मरना उच्च-प्रदर्शन प्रसंस्करण विधियों में से एक है। धागा पूरी तरह से एक या अधिक टूल पास में कट जाता है। थ्रेडिंग के लिए मशीन की विशेष सेटिंग नहीं की जाती है। काम के तरीके सरल हैं, कई मामलों में थ्रेडिंग की तकनीकों के समान, ताला बनाने वाले अभ्यास के दौरान छात्रों द्वारा महारत हासिल की जाती है और उच्च योग्यता की आवश्यकता नहीं होती है। 25..30 मिमी तक के व्यास के साथ और 3 मिमी से अधिक नहीं के चरण के साथ गलत बन्धन धागे को काटने के लिए नल का उपयोग करना और मरना सबसे उचित है।

डाई एक अंगूठी है जिसमें आंतरिक सतह पर एक धागा होता है और चिप के छेद होते हैं जो काटने वाले किनारों को बनाते हैं। नल का उपयोग आंतरिक धागे को काटने के लिए किया जाता है और धातु के काम, मशीन-मैनुअल, मशीन, नट और विशेष में विभाजित किया जाता है। मशीन के नल का उपयोग खराद, बुर्ज-मोड़ और ड्रिलिंग मशीनों पर धागे काटने के लिए किया जाता है, और विभिन्न अखरोट काटने वाली मशीनों पर विशेष और अखरोट के नल का उपयोग किया जाता है। नल में एक काम करने वाला हिस्सा होता है जिसमें एक थ्रेडेड सतह होती है और काटने के किनारों और एक टांग बनाने के लिए खांचे होते हैं, जो चक में उपकरण को सुरक्षित करने का काम करता है। आमतौर पर, मशीन पर थ्रेडिंग करते समय, एक मशीन टैप का उपयोग किया जाता है, जो एक पास में थ्रेडिंग प्रदान करता है। हार्ड मेटल ब्लैंक में थ्रेडिंग के लिए दो या तीन टैप (दो और तीन पूर्ण) का उपयोग किया जाता है। पहला एक प्रारंभिक कटौती करता है, और परिष्करण एक धागे को आवश्यक आयामों में लाता है और इसे साफ करता है। जब एक नल को खराब कर दिया जाता है या एक डाई को काटने के लिए वर्कपीस की सतह में खराब कर दिया जाता है, तो उपकरण के चम्फर भाग के दांत धीरे-धीरे थ्रेड प्रोफाइल के पेचदार खांचे से कट जाते हैं। चम्फर के प्रत्येक दांत द्वारा कट परत की मोटाई a z, और, परिणामस्वरूप, काटने का बल और टॉर्क दांतों की संख्या, चम्फर के कोण j और थ्रेड पिच पर निर्भर करता है। मशीन पर उपकरण को ठीक करने के लिए और इसे काटने के दौरान टूटने और थ्रेड स्ट्रिपिंग से बचाने के लिए, विशेष रूप से अंधा छेद में और स्टेप्ड रोलर्स पर, विभिन्न डिजाइनों और आकारों के सुरक्षा क्षतिपूर्ति कारतूस का उपयोग किया जाता है। इस तरह के चक की मुख्य विशेषता उपकरण को टांग की धुरी के साथ एक निश्चित दूरी तक ले जाने की क्षमता है और उपकरण की वास्तविक फ़ीड और काटे जा रहे धागे की पिच के बीच कुछ बेमेल की भरपाई करने की क्षमता है।

आकार की सतहों का प्रसंस्करण

कई मशीन भागों में न केवल सीधी और सपाट सतह होती है, बल्कि विभिन्न वक्रतापूर्ण आकृति भी होती है, जिसमें सीधी रेखा खंड, विभिन्न व्यास के गोलाकार चाप और अन्य वक्र होते हैं। वक्रीय आकृति को ऊर्ध्वाधर मिलिंग मशीनों पर मिलाया जा सकता है: अनुदैर्ध्य और अनुप्रस्थ मैनुअल फ़ीड को मिलाकर चिह्नित करके; एक रोटरी गोल मेज के साथ चिह्नित करके; विशेष उपकरणों में एक कापियर पर।

मैनुअल फीड के साथ एक रोटरी गोल मेज पर एक सर्कल के चाप के घुमावदार आकृति को संसाधित करने की सिफारिश की जाती है, जो एक ऊर्ध्वाधर मिलिंग मशीन के लिए एक अनिवार्य सहायक है।

एक मिलिंग मशीन पर भागों का प्रसंस्करण

मिलिंग फ्लैट और विभिन्न आकार की सतहों, थ्रेडिंग, स्प्लिन, व्हील दांत और अन्य भागों के प्रसंस्करण के लिए सबसे आम तरीकों में से एक है।

अधिकांश भागों में विमानों के रूप में सतहें होती हैं, उदाहरण के लिए, मशीन बेड गाइड, वाइस बेस सरफेस, कंट्रोल और मार्किंग प्लेट्स, माउंटिंग स्क्वायर सरफेस, बोल्ट और नट फेस, टूल शैंक स्क्वायर आदि। विमानों की मिलिंग मुख्य रूप से बेलनाकार के साथ की जा सकती है। एक क्षैतिज मिलिंग मशीन पर कटर, और क्षैतिज और लंबवत मिलिंग मशीन दोनों चेहरे और अंत मिलों पर।

एक झुकाव वाला विमान क्षैतिज के कोण पर एक सपाट सतह है। बेवल एक छोटा झुकाव वाला विमान है। वर्कपीस के रोटेशन के साथ एक झुके हुए विमान की मिलिंग क्षैतिज और ऊर्ध्वाधर मिलिंग मशीन दोनों पर की जा सकती है, एक सार्वभौमिक मशीन वाइस, कॉर्नर प्लेट या विशेष जुड़नार और क्लैंप का उपयोग करके।

मिलिंग लेजेज, आयताकार खांचे, खांचे और वर्कपीस को काटना। मशीनों और उपकरणों के विवरण में सतहें होती हैं जिन्हें लेज और ग्रूव कहा जाता है। खांचे आयताकार और आकार के, माध्यम से और बंद हो सकते हैं। क्षैतिज मिलिंग मशीनों पर आयताकार, आकार और खांचे और किनारों के माध्यम से प्रसंस्करण के लिए, विभिन्न डिस्क कटर का उपयोग किया जाता है। क्षैतिज और ऊर्ध्वाधर मिलिंग मशीनों पर बंद खांचे, कीवे और अन्य दुर्गम सतहों को संसाधित करने के लिए, अंत मिलों का उपयोग किया जाता है। रिग्राइंड करते समय, कटर की चौड़ाई कम हो जाती है, इसलिए, ऐसे मामलों में जहां कटर को अपना आकार चौड़ाई में बनाए रखना चाहिए, दो हिस्सों से मिलकर यौगिक (डबल) डिस्क कटर का उपयोग करने की सलाह दी जाती है, जिसके बीच एक निश्चित मोटाई की एक पतली अंगूठी होती है। रखी है।

कटर को उसी तरह से मिलिंग मशीन के खराद पर लगाया जाता है जैसे बेलनाकार होते हैं। उच्च गति वाले स्टील को बचाने के लिए, बड़े आकार के डिस्क कटर प्लग-इन चाकू के साथ पूर्वनिर्मित के रूप में बनाए जाते हैं। डिस्क कटर के साथ कंधे की मिलिंग विभिन्न तरीकों से की जा सकती है: प्रत्येक कंधे को एक तीन-तरफा डिस्क कटर से मिलाया जाता है; दोनों कंधों को एक ही व्यास के दो डिस्क कटर के एक सेट के साथ एक साथ मिला दिया जाता है। इस मामले में, किनारों के बीच दिए गए आकार को प्राप्त करने के लिए, कटर के बीच खराद का धुरा पर उपयुक्त मध्यवर्ती छल्ले स्थापित किए जाते हैं या दो-स्थिति 180 ° घूर्णन स्थिरता में मिल जाते हैं। लेज (पहली स्थिति) को मिलाने के बाद, उसमें तय की गई वर्कपीस के साथ स्थिरता को घुमाया जाता है और दूसरी लेज की मिलिंग के लिए दूसरी स्थिति में रखा जाता है।

कई मशीन भागों में न केवल सीधी और सपाट सतह होती है, बल्कि विभिन्न वक्रतापूर्ण आकृति भी होती है, जिसमें सीधी रेखा खंड, विभिन्न व्यास के गोलाकार चाप और अन्य वक्र होते हैं। वक्रीय आकृति को ऊर्ध्वाधर मिलिंग मशीनों पर मिलाया जा सकता है: अनुदैर्ध्य और अनुप्रस्थ मैनुअल फीड को मिलाकर चिह्नित करके: एक रोटरी गोल मेज का उपयोग करके चिह्नित करके; विशेष उपकरणों में एक कापियर पर। मैनुअल फीड्स के संयोजन से मिलिंग इस तथ्य में शामिल है कि एक पूर्व-चिह्नित वर्कपीस, और यदि आवश्यक हो तो एक उपकरण को बन्धन और डालने के लिए ड्रिल किए गए छेद के साथ, एक मिलिंग मशीन की मेज पर तय किया गया है। तालिका को एक साथ अनुदैर्ध्य और अनुप्रस्थ दिशाओं में मैन्युअल रूप से घुमाकर, वर्कपीस को घूर्णन अंत मिल के नीचे लाया जाता है ताकि कटर चिह्नित वक्रतापूर्ण समोच्च के अनुसार धातु की परत को हटा दे। ताकि कटर मशीन की मेज की कामकाजी सतह या उसके अंत के साथ स्थिरता को न छूए, वर्कपीस को एक अस्तर पर स्थापित किया जाना चाहिए।

मैनुअल फीड के साथ एक रोटरी गोल मेज पर एक सर्कल के चाप के घुमावदार आकृति को संसाधित करने की सिफारिश की जाती है, जो एक ऊर्ध्वाधर मिलिंग मशीन के लिए एक अनिवार्य सहायक है। इसके आधार के साथ रोटरी गोल मेज को मशीन टेबल के टी-स्लॉट में बोल्ट किया गया है। रोलर पर लगे हैंडल से घुमाव, वर्म जोड़ी के माध्यम से टेबल के रोटरी भाग (फेसप्लेट) में प्रेषित किया जाता है। टेबल की साइड की सतह पर एक ग्रैजुएटेड स्केल का उपयोग इसके रोटेशन (एक निश्चित वर्कपीस के साथ) को आवश्यक कोण पर गिनने के लिए किया जाता है।

मशीन स्पिंडल की धुरी के सापेक्ष मिलिंग मशीन की मेज पर टर्नटेबल के रोटेशन की धुरी की स्थिति टेबल के अक्ष को एंड मिल की धुरी के साथ जोड़कर निर्धारित की जाती है, जिसके लिए एक सेंटरिंग पिन या सेंटर होता है टर्नटेबल के केंद्र शंक्वाकार छेद में डाला गया। वर्कपीस पर आवश्यक समोच्च त्रिज्या प्राप्त करने के लिए, मशीन तालिका को अनुप्रस्थ फ़ीड द्वारा समोच्च त्रिज्या और कटर की त्रिज्या द्वारा स्थानांतरित किया जाता है।

रोटरी टेबल की धुरी के सापेक्ष वर्कपीस की सही स्थापना को दो व्यास के विपरीत स्थितियों में घूर्णन कटर के साथ वर्कपीस को हल्के से छूकर जांचा जा सकता है, यानी जब टेबल 180 डिग्री घुमाया जाता है। अब, यदि आप किसी भी बिंदु पर वर्कपीस को घूर्णन कटर पर लाते हैं और टेबल को हैंडल से घुमाना जारी रखते हैं, तो कटर उस पर एक सर्कल के चाप को टेबल के केंद्र से दूरी के बराबर त्रिज्या के साथ संसाधित करेगा। वर्कपीस का बिंदु। पार्श्व सतह का बिंदु तालिका के अक्ष से जितना दूर स्थित होता है, तालिका के घूमने पर यह उतना ही बड़ा वृत्त वर्णन करेगा।

इसलिए, प्रसंस्करण की इस पद्धति के साथ, वर्कपीस पर समोच्च दो फ़ीड के संयोजन के बिना प्राप्त किया जाता है और इसकी सटीकता केवल टेबल पर वर्कपीस की सही स्थिति (वर्कपीस के सही मोड़ त्रिज्या पर) पर निर्भर करती है। मिलिंग प्रक्रिया के दौरान नियंत्रण सुनिश्चित करने के लिए, वर्कपीस को पूर्व-चिह्नित किया जाना चाहिए।

घुमावदार समोच्च के साथ समान वर्कपीस के एक बड़े बैच को संसाधित करते समय, वे एक विशेष कॉपी डिवाइस का उपयोग करते हैं या कॉपी-मिलिंग मशीन का उपयोग करते हैं।

पीसने वाले समूह की मशीनों पर भागों का प्रसंस्करण

पीसने से साधारण बेलनाकार मोतियों और छिद्रों, सपाट सतहों, साथ ही साथ जटिल प्रोफाइल वाली सतहों, जैसे गियर, स्प्लिंड शाफ्ट, थ्रेड्स, वर्म्स, बेड गाइड आदि को संसाधित किया जा सकता है।

पीसने की प्रक्रिया को पूरा करने के लिए, वर्कपीस को जमीन पर रखा जाता है और अपघर्षक उपकरण सापेक्ष गति करते हैं, जिसकी दिशा विभिन्न प्रकार के पीसने के लिए दिखाई जाती है। बाहरी बेलनाकार पीस सबसे अधिक बार बेलनाकार पीसने वाली मशीनों पर किया जाता है, जब वर्कपीस को केंद्रों में रखा जाता है या चक में तय किया जाता है। अनुदैर्ध्य फ़ीड के साथ पीसने और डुबकी (अनुप्रस्थ फ़ीड के साथ) के बीच भेद। अनुदैर्ध्य फ़ीड के साथ बाहरी बेलनाकार पीसने के लिए, निम्नलिखित आंदोलन आवश्यक हैं: पीसने वाले पहिये का घूर्णन मुख्य काटने वाला आंदोलन है; अपनी धुरी के चारों ओर वर्कपीस का घूमना - वर्कपीस का गोलाकार फ़ीड; वर्कपीस के अनुदैर्ध्य पारस्परिक आंदोलन (या मशीन टूल्स के कुछ मॉडलों में - एक पीसने वाला पहिया) अपनी धुरी के साथ - अनुदैर्ध्य फ़ीड; वर्कपीस (या वर्कपीस टू ग्राइंडिंग व्हील) पर ग्राइंडिंग व्हील का अनुप्रस्थ संचलन ग्राइंडिंग गहराई तक अनुप्रस्थ फ़ीड या फ़ीड। अनुदैर्ध्य फ़ीड के साथ पीसते समय, मशीन टेबल के प्रत्येक डबल या सिंगल स्ट्रोक के अंत में समय-समय पर क्रॉस फीड किया जाता है। वर्तमान में, गहरी पीसने की विधि या एक सेट सर्कल के साथ पीसने की विधि व्यापक हो गई है, जब एक छोटे से अनुदैर्ध्य फ़ीड पर एक पास में पूरा भत्ता हटा दिया जाता है। रेंगने की ग्राइंडिंग में चारा केवल एक ही दिशा में किया जाता है। बाहरी गोलाकार पीसने के मामले में, वर्कपीस में अनुदैर्ध्य गति नहीं होती है, लेकिन इसकी पूरी लंबाई के साथ एक साथ जमीन होती है, जबकि सर्कल की चौड़ाई वर्कपीस की लंबाई के बराबर या उससे थोड़ी अधिक होनी चाहिए। अनुप्रस्थ फ़ीड लगातार किया जाता है, भत्ते का मुख्य भाग एक बड़े अनुप्रस्थ फ़ीड (0.6...2.0 मिमी/मिनट) के साथ हटा दिया जाता है, और शेष भत्ता 0.1 मिमी/मिनट की अनुप्रस्थ फ़ीड के साथ हटा दिया जाता है। फिर क्रॉस फीड को बंद कर दिया जाता है और स्पार्किंग आउट हो जाता है, यानी क्रॉस फीड के बिना काम तब तक किया जाता है जब तक कि यह बंद न हो जाए। उसके बाद, सर्कल को हटा दिया जाता है और एक नया वर्कपीस स्थापित किया जाता है। इस प्रकार, प्रोफ़ाइल और चरणबद्ध भागों को पीसना संभव है, जिसके लिए पीसने वाले पहिये में संपादन द्वारा प्राप्त उपयुक्त प्रोफ़ाइल होनी चाहिए। सेंटरलेस ग्राइंडिंग के साथ, कटिंग प्रक्रिया को ग्राइंडिंग व्हील के साथ उसी तरह से किया जाता है जैसे पारंपरिक सेंटर ग्राइंडिंग दरों में होता है। इस प्रक्रिया की ख़ासियत वर्कपीस को जमीन पर रखने और खिलाने की बारीकियों से निर्धारित होती है। केंद्रहीन बाहरी पीसने के साथ, जमीन के लिए वर्कपीस को दो हलकों के बीच एक समर्थन चाकू 5 पर रखा जाता है - पीसने वाला (काम करने वाला) एक, आकृति में बाईं ओर स्थित होता है, और फ़ीड (अग्रणी) एक, दाईं ओर स्थित होता है। केंद्रहीन पीसने की प्रक्रिया को करने के लिए, निम्नलिखित आंदोलनों की आवश्यकता होती है: पीस व्हील का रोटेशन, फीड व्हील का रोटेशन 4, वर्कपीस का गोलाकार और अनुदैर्ध्य फ़ीड। फीड व्हील को घुमाकर, पीस व्हील की धुरी पर एक छोटे कोण पर सेट किया जाता है, वर्कपीस को घुमाया जाता है - अक्ष के साथ गोलाकार फ़ीड और गति - अनुदैर्ध्य फ़ीड। यदि कोण ए शून्य के बराबर है, तो वर्कपीस का कोई अनुदैर्ध्य फ़ीड नहीं है और पीस प्लंज-कट है। गोल आंतरिक पीस, साथ ही बाहरी पीसने, अनुदैर्ध्य फ़ीड पीसने, डुबकी पीसने और केंद्रहीन पीसने में बांटा गया है।

ग्राइंडिंग व्हील के अनुदैर्ध्य फ़ीड के साथ वृत्ताकार आंतरिक पीस की योजना। वर्कपीस चक में तय किया गया है, और सर्कल, जैसा कि अनुदैर्ध्य फ़ीड के साथ परिपत्र बाहरी पीस के मामले में, निम्नलिखित आंदोलनों को करता है: पीस व्हील का रोटेशन, व्हील का अनुदैर्ध्य फ़ीड (या वर्कपीस), पीस का अनुप्रस्थ फ़ीड पहिया। सतह पीसने को दो प्रकारों में बांटा गया है: परिधि और सर्कल के अंतिम चेहरे के साथ पीसना। इन दो प्रकार के पीसने के लिए सतह पीसने वाली मशीनों को इसके अलावा, आयताकार और गोल मेज वाली मशीनों में बांटा गया है। फ्लैट पीसने के लिए, निम्नलिखित आंदोलन आवश्यक हैं: पीसने वाले पहिये का घूर्णन - मुख्य काटने का आंदोलन: वर्कपीस आंदोलन - अनुदैर्ध्य फ़ीड आंदोलन (टेबल के रेक्टिलिनियर पारस्परिक या रोटरी आंदोलन); पीस व्हील को वर्कपीस तक ले जाना (या वर्कपीस की वर्टिकल फीड टू ग्राइंडिंग व्हील) - ग्राइंडिंग डेप्थ को फीड करना; अनुदैर्ध्य फ़ीड के आंदोलन के लंबवत दिशा में वर्कपीस (या पीस व्हील) की अनुप्रस्थ फ़ीड की गति। मामले में जब पीसने वाला पहिया पूरी तरह से पीसने की चौड़ाई को कवर करता है, तो कोई क्रॉस फीड नहीं होता है। ऊपर सूचीबद्ध पीसने के प्रकारों के अलावा, बाहरी और आंतरिक शंक्वाकार सतहों और सिरों को पीसना मैकेनिकल इंजीनियरिंग, मशीन टूल बिल्डिंग और टूल उत्पादन में व्यापक हो गया है। बाहरी शंक्वाकार सतहों को पीसने के तरीके कई तरह से कमोडिटी मशीनों पर उनके प्रसंस्करण के समान हैं। "वर्कपीस का पतला होना" के कोण पर निर्भर करता है

बाहरी शंक्वाकार सतहों के लिए पीसने की विधियाँ निम्नलिखित विधियों को बदल देती हैं। यदि टेपर कोण 15 से अधिक नहीं है, तो टेबल के ऊपरी भाग को मोड़कर वर्कपीस को ग्राउंड किया जाता है। मशीन की ऊपरी तालिका को वर्कपीस शंकु के ढलान के बराबर कोण पर घुमाया जाता है। ऊपरी तालिका की इस स्थापना के साथ, पीसने वाले पहिये का सामना करने वाले शंकु के जेनरेटर को मशीन टेबल की गति के समानांतर रखा जाता है। पीसने को अनुदैर्ध्य पास में किया जाता है। पीसने वाले हेडस्टॉक का अनुप्रस्थ आंदोलन उसी तरह किया जाता है जैसे बेलनाकार सतहों को पीसते समय। 15 से अधिक टेंपर एंगल वाले वर्कपीस को हेडस्टॉक को मोड़कर या हेडस्टॉक को पीसकर ग्राउंड किया जाता है। संसाधित की जाने वाली वर्कपीस को हेडस्टॉक पर लगे चक में जकड़ा जाता है। पीसने को उसी तरह से किया जाता है जैसे बेलनाकार सतहों को अनुदैर्ध्य और अनुप्रस्थ फ़ीड के साथ पीसते समय।

छोटी शंक्वाकार सतहों वाले वर्कपीस को प्लंजिंग विधि का उपयोग करके एक विस्तृत श्रृंखला में जमीन पर उतारा जा सकता है। शंक्वाकार छिद्रों के माध्यम से पीसना अक्सर कई अनुदैर्ध्य पास की विधि द्वारा किया जाता है, जब वर्कपीस, चक या अन्य क्लैंपिंग डिवाइस में तय किया जाता है, साथ में हेडस्टॉक को टेंपर के कोण के बराबर कोण पर घुमाया जाता है। अंधा शंक्वाकार छिद्रों या कंधों में समाप्त होने वाले छिद्रों को पीसना जो पीसने वाले पहिये को वर्कपीस की धुरी के साथ बाहर निकलने की अनुमति नहीं देते हैं, प्लंज विधि का उपयोग करके अनुप्रस्थ फ़ीड के साथ जमीन है।

रोपण समूह की मशीनों पर भागों का प्रसंस्करण

क्रॉस-कटिंग मशीन मुख्य रूप से क्षैतिज विमानों के प्रसंस्करण के लिए डिज़ाइन की गई हैं। उन पर ऊर्ध्वाधर विमानों, खांचे और खांचे की योजना कैलीपर के ऊर्ध्वाधर फ़ीड द्वारा की जाती है। एक ऊर्ध्वाधर विमान की योजना बनाते समय, वर्कपीस को सेट किया जाता है ताकि अंतिम पास के दौरान कटर तालिका की सतह को न छुए। यह कार्य सतह को टेबल के टी-स्लॉट के खिलाफ पैड पर या किसी अन्य डिवाइस में रखकर प्राप्त किया जाता है जो टेबल की शीर्ष सतह और वर्कपीस के बीच एक अंतर प्रदान करता है। कैलीपर को शून्य स्थिति पर सेट किया जाता है, स्लेज को विफलता तक उठाया जाता है, और फिर 5 ... 10 मिमी नीचे उतारा जाता है, और कटर के साथ फोल्डिंग बोर्ड को वर्कपीस की सतह से दूर ऊपरी छोर के साथ विफलता में बदल दिया जाता है। मशीनीकृत (कटर सिर के साथ वर्कपीस के करीब), फिर उठा हुआ टेबल ताकि कटर और वर्कपीस के बीच का अंतर लगभग 5 मिमी हो। इस तरह के समायोजन से कैलीपर की ऊपरी स्लाइड की गति की लंबाई से कुछ हद तक (5 मिमी तक) एक ऊर्ध्वाधर विमान को काटने की अनुमति मिल जाएगी। ऊर्ध्वाधर विमानों को सीधे मुड़े हुए सिर के साथ कटर पास करके और स्कोर करके योजना बनाई जाती है। एक संक्रमणकालीन काटने वाले किनारे के साथ सीधे कटर के साथ योजना बनाते समय अच्छे परिणाम प्राप्त होते हैं जो कम सतह खुरदरापन प्रदान करता है। ऊर्ध्वाधर और क्षैतिज सतहों को संसाधित करते समय, पहले सतह को क्षैतिज फ़ीड पर एक कटर के साथ नियोजित किया जाता है, और फिर सतह को दो पास में स्कोरिंग कटर के साथ संसाधित किया जाता है।

इच्छुक संभोग सतहों की योजना थ्रू और स्कोरिंग कटर के साथ की जाती है।

सबसे पहले, ऊर्ध्वाधर फ़ीड के साथ एक स्लेटेड कटर एक आयताकार खांचे को पूरी गहराई तक संसाधित करता है। फिर, क्रमिक रूप से दाएं और बाएं स्कोरिंग कटर के साथ, खांचे के दोनों झुके हुए पक्षों की योजना बनाई जाती है। कैलीपर के रोटरी भाग को फिर खांचे की दीवारों के झुकाव के कोण के अनुरूप कोण पर सेट किया जाता है।

यदि विस्तृत डोवेटेल खांचे को संसाधित करना आवश्यक है, उदाहरण के लिए, कैलीपर स्लेज को संसाधित करते समय, क्रम में योजना बनाई जाती है। टी-आकार के खांचे की योजना क्रम में की जाती है। सबसे पहले, आवश्यक चौड़ाई या संकरा का एक स्लेटेड कटर, उसके बाद खांचे के आवश्यक आयामों में विस्तार के साथ, ऊर्ध्वाधर फ़ीड के साथ, एक आयताकार खांचे को संसाधित किया जाता है, दूसरे और तीसरे संक्रमण में, दाएं और बाएं किनारे के खांचे को विशेष रूप से काटा जाता है क्षैतिज फ़ीड के साथ कटर, चौथे संक्रमण में, दो-ब्लेड या दो-तरफा मार्ग के साथ (γ \u003d 45 °) कक्षों को ऊर्ध्वाधर फ़ीड के साथ कटर से काटा जाता है।

ऊर्ध्वाधर और झुके हुए विमानों की योजना के लिए कटिंग मोड को उसी क्रम में चुना जाता है जैसे कि क्षैतिज विमानों की योजना के लिए: काटने की गहराई, मशीनिंग भत्ता को ध्यान में रखते हुए; कैलीपर स्लाइड की कम कठोरता के कारण, क्षैतिज योजना की तुलना में फ़ीड 1.5 ... 2 गुना कम है; दी गई सामग्री और संसाधित किए जा रहे उपकरण के लिए मानकों, तकनीकी दस्तावेज या मास्टर की सिफारिश से गति में कटौती। संसाधित सतहों को शासकों, वर्गों, टेम्पलेट्स या सार्वभौमिक गोनियोमीटर के साथ जांचा जाता है, और आयामों की जांच कैलीपर्स और कैलीपर्स से की जाती है।

सीएनसी मशीनों का परिचय

सीएनसी मशीनों की मुख्य विशेषता यह है कि प्रोग्राम, यानी काम करने वाले निकायों के आंदोलन की गति, गति और दिशा पर डेटा, एक विशेष कार्यक्रम वाहक पर मुद्रित प्रतीकों के रूप में निर्दिष्ट किया जाता है। एक सीएनसी मशीन पर, एक नए कॉन्फ़िगरेशन के एक हिस्से को संसाधित करने के लिए, सीएनसी में एक नया एनसी स्थापित करने के लिए अक्सर पर्याप्त होता है, जिसमें कुछ सेटिंग जानकारी (आईएम) होती है। प्रोग्राम इनपुट डिवाइस (PID) प्रोग्राम को पढ़ता है, अर्थात इसे विद्युत संकेतों में परिवर्तित किया जाता है, और प्रोग्राम प्रोसेसिंग डिवाइस (PDU) को भेजा जाता है, जो ड्राइव कंट्रोल डिवाइस (CUP) के माध्यम से कंट्रोल ऑब्जेक्ट पर कार्य करता है - मशीन का फीड ड्राइव (पीपी)। फीड ड्राइव से जुड़े मशीन के चलने वाले हिस्सों के निर्दिष्ट आंदोलन को फीडबैक सेंसर द्वारा नियंत्रित किया जाता है। फीडबैक डिवाइस के माध्यम से सेंसर से फीडबैक की जानकारी ओओपी में प्रवेश करती है, जहां फीड यूनिट के वास्तविक विस्थापन की तुलना प्रोग्राम द्वारा निर्दिष्ट एक के साथ की जाती है ताकि किए गए आंदोलनों में समायोजन किया जा सके। अतिरिक्त कार्य करने के लिए, यूवीपी से प्रोसेस कमांड डिवाइस को विद्युत संकेत भेजे जाते हैं। विभिन्न मोटर्स, क्लच, इलेक्ट्रोमैग्नेट आदि को चालू या बंद किया जाता है।

सार्वभौमिक उपकरणों के बजाय सीएनसी मशीनों के उपयोग में महत्वपूर्ण विशेषताएं हैं और कुछ फायदे पैदा करते हैं: माल के उत्पादन चक्र को छोटा करना, श्रम उत्पादकता में वृद्धि, आदि।

खराद पर काम करते समय सुरक्षा

सुरक्षा- यह संगठनात्मक और तकनीकी उपायों और साधनों की एक प्रणाली है जो खतरनाक और हानिकारक उत्पादन कारकों के श्रमिकों पर प्रभाव को रोकती है। सुरक्षा उपायों और औद्योगिक स्वच्छता की मुख्य सामग्री चोटों की रोकथाम है, अर्थात्, काम पर दुर्घटनाओं की रोकथाम, और विशेष रूप से प्रशिक्षण अभ्यास की अवधि के दौरान।

प्रत्येक छात्र को सुरक्षा, औद्योगिक स्वच्छता और अग्नि सुरक्षा पर निर्देश प्राप्त करना चाहिए।

कार्यस्थल पर ब्रीफिंग अभ्यास के लिए सभी नए आने वाले छात्रों के साथ-साथ स्थानांतरित किए गए लोगों के काम में प्रवेश से पहले की जाती है।

काम शुरू करने से पहले।

1) चौग़ा पर रखो; आस्तीन जकड़ना; एक हेडड्रेस के नीचे बाल छुपाएं।

2) सुरक्षात्मक बाड़ के बन्धन की उपस्थिति और विश्वसनीयता और मशीन बॉडी के साथ सुरक्षात्मक पृथ्वी के कनेक्शन की जाँच करें।

3) साइड कैबिनेट पर टूल्स और ब्लैंक्स को एक निश्चित क्रम में व्यवस्थित करें।

4) कटर और वर्कपीस को मजबूती से जकड़ें। चक से चाबी निकाल कर उसकी जगह पर लगा दें।

5) बटन और नियंत्रण लीवर को बंद करके मशीन के निष्क्रिय संचालन और शुरुआती बॉक्स की सेवाक्षमता की जाँच करें।

काम के दौरान।

1) संचालन की तकनीक का सख्ती से पालन करें।

2) चोट से बचने के लिए, यह न करें:

अपने सिर को चक या काटने के उपकरण के पास झुकाएं।

· मशीनों के घूमने वाले हिस्सों के माध्यम से वस्तुओं को धोखा देना या स्वीकार करना।

मशीन पर झुकें या झुकें, उस पर उपकरण या वर्कपीस लगाएं।

मशीन से वर्कपीस को मापें, साफ करें और चिप्स को तब तक हटा दें जब तक कि यह पूरी तरह से बंद न हो जाए।

· कटिंग टूल या वर्कपीस को कपड़े से ठंडा करें।

चक को हाथ से ब्रेक लगाकर मशीन को रोकें।

मशीन को बंद किए बिना उससे दूर चले जाएं।

कटे हुए टुकड़े को अपने हाथ से सहारा दें और पकड़ें।

4) मशीन को बंद करते समय कटर को वर्कपीस से दूर ले जाना आवश्यक है।

5) केंद्रों में काम करते समय, जांचें कि क्या टेलस्टॉक सुरक्षित रूप से तय है और सुनिश्चित करें कि ड्रिलिंग पर्याप्त है और इसका कोण केंद्रों के कोण से मेल खाता है।

6) रिंच, उपयुक्त नट और बोल्ट हेड का प्रयोग करें।

7) मशीन की जाने वाली बार मशीन से आगे नहीं निकलनी चाहिए

8) नेटवर्क में बिजली बंद करते समय, ऑपरेशन के दौरान, मशीन को तुरंत बंद कर दें।

काम के अंत में।

1) कैलीपर को डिस्कनेक्ट करें, इलेक्ट्रिक मोटर बंद करें।

2) मशीन से ब्रश के साथ चिप्स निकालें, हुक के साथ बिस्तर के खांचे से। चिप्स को अपने मुंह से फूंकना या अपने हाथ से झाड़ना मना है।

3) मशीन को पोंछें, लुब्रिकेट करें, ऑर्डर टूल्स और पर्सनल प्रोटेक्टिव इक्विपमेंट में डालें। शिक्षक को मशीन सौंपें।

काटने के उपकरण

खराद पर प्रयुक्त होने वाले काटने के उपकरण हैं कृन्तकप्रसंस्करण के प्रकार के अनुसार, कटर में विभाजित हैं: छेद के माध्यम से, काटने, काटने, स्लॉटेड, डंबेल, थ्रेडेड, आकार और उबाऊ; बोरिंग, बदले में, छेद के माध्यम से प्रसंस्करण के लिए कटर में विभाजित होते हैं, निकट सीमा पर अंधे छेद को संसाधित करते हैं, उबाऊ खांचे और थ्रेडिंग करते हैं। फ़ीड की दिशा में, कटर को दाएं और बाएं में बांटा गया है। दायां कृन्तक वे होते हैं जिनमें, जब दाहिने हाथ की हथेली उनके ऊपर रखी जाती है, तो मुख्य काटने वाला किनारा अंगूठे के किनारे स्थित होता है। खराद पर ऐसे कटर के साथ काम करते समय, वे दाएं से बाएं चलते हैं। सिर के आकार और शरीर की धुरी के सापेक्ष उसके स्थान के अनुसार, कृन्तक सीधे होते हैं। कटर के तर्कसंगत रूप से चुने गए ज्यामितीय पैरामीटर और दी गई काटने की स्थिति के लिए सामने की सतह के आकार को सबसे बड़ा उपकरण जीवन या उच्चतम काटने की गति प्रदान करनी चाहिए। इस तरह की ज्यामिति को इष्टतम कहा जाता है और इसे काटने की स्थिति और उपकरण डिजाइन काटने पर संबंधित गाइडों से चुना जाता है। कटर के लिए सामग्री हाई-स्पीड स्टील (वेल्डेड कटर) और सेरमेट हार्ड अलॉय (ब्रेज़्ड या स्क्रू इंसर्ट वाले कटर) हैं।

खराद पर भागों का प्रसंस्करण

मोड़- टर्निंग ग्रुप की मशीनों पर किए जाने वाले धातु काटने के सबसे सामान्य प्रकारों में से एक। इन मशीनों पर संसाधित भागों को तीन वर्गों में बांटा गया है: शाफ्ट, डिस्क, बुशिंग। भागों को विशेष मशीनों पर संसाधित किया जाता है, कुछ सरल और मध्यम जटिलता वाले वर्कपीस को संसाधित करने या व्यक्तिगत संचालन करने के लिए समायोजित किया जाता है: बाहरी और आंतरिक त्रिकोणीय और आयताकार धागे को नल से काटना और मरना। वे सार्वभौमिक और विशेष उपकरणों, बहुआयामी और एक-आयामी उपकरणों का उपयोग करते हैं।

खराद के प्रकार

मशीन में पेडस्टल्स पर लगे बेड, फ्रंट (स्पिंडल) हेडस्टॉक, टूल होल्डर के साथ कैलीपर और एप्रन और टेलस्टॉक होते हैं। बिस्तर आधार है और मशीन के सभी मुख्य घटकों को माउंट करने का कार्य करता है। कैलिपर कैरिज और टेलस्टॉक बेड के गाइड के साथ चलते हैं। हेडस्टॉक में एक स्पिंडल के साथ एक गियरबॉक्स होता है, जिसके सामने के छोर पर वर्कपीस को मशीनी करने के लिए एक चक या फेसप्लेट लगाया जाता है। कैलीपर को उपकरण धारक में कटर को बन्धन और उन्हें अनुदैर्ध्य, अनुप्रस्थ और कोणीय दिशाओं में ले जाने के लिए डिज़ाइन किया गया है। उपकरण को स्थानांतरित करने के लिए, कैलीपर में तीन स्लाइड (गाड़ियाँ) होती हैं: अनुदैर्ध्य, अनुप्रस्थ और ऊपरी। फीड बॉक्स और बदले जा सकने वाले गियर के गिटार का उपयोग मशीन को काटे जा रहे धागे की आवश्यक फीड या पिच में समायोजित करने के लिए किया जाता है। फीड बॉक्स से, कैलीपर की गति लीड स्क्रू के माध्यम से आती है, जब थ्रेडिंग, या ड्राइव शाफ्ट के माध्यम से, जब वर्कपीस को मोड़ते समय अनुदैर्ध्य और अनुप्रस्थ फ़ीड को स्थानांतरित करना आवश्यक होता है। टेलस्टॉक लंबी वर्कपीस के मुक्त सिरे का समर्थन करने का कार्य करता है। इसमें तीन मुख्य भाग होते हैं: शरीर, क्विल और प्लेट। क्विल के शंक्वाकार छेद में एक केंद्र या उपकरण (ड्रिल, काउंटरसिंक, आदि) स्थापित किया जाता है। टेपर्ड सतहों को मोड़ने के लिए टेलस्टॉक हाउसिंग को बाद में ले जाया जा सकता है। खराद कैलीपर के तेजी से फ़ीड के लिए उपकरणों से लैस हैं और स्पिंडल के रोटेशन को जल्दी से रोकने के लिए एक तंत्र है और अधिभार के मामले में कैलीपर की फ़ीड को स्वचालित रूप से बंद कर देता है। मशीन के हेडस्टॉक पर ट्यूनिंग हैंडल और स्पिंडल स्पीड टेबल की स्थिति के लिए संकेतक हैं।

बेलनाकार और अंत सतह मशीनिंग

वर्कपीस की बेलनाकार सतह को पूरी तरह से एक इंस्टॉलेशन में संसाधित करने के लिए, ड्राइविंग चक और क्लैंप के बजाय एक विशेष फ्रंट सेंटर (नालीदार, एक नालीदार पट्टा के साथ तैरते हुए, स्व-क्लैम्पिंग या रिवर्स) का उपयोग करना आवश्यक है, और एक घूर्णन रियर केंद्र।

वर्कपीस के सिरों को ट्रिम करना पिछले अभ्यासों के लिए प्रदान की गई तकनीकों का प्रदर्शन करना है (चक, कटर और वर्कपीस को स्थापित करना, मशीन को आवश्यक स्पिंडल गति पर सेट करना)। चक में वर्कपीस को 40 से अधिक ... 50 मिमी के जबड़े से प्रक्षेपण के साथ ठीक करें। प्रसंस्करण एक टाइफाइड एंड बेंट इंसीजर के साथ किया जाना चाहिए जिसका कोण j = 90° या कोण j = 45° के साथ एक बेंट इंसीजर हो। निम्नलिखित क्रम में वर्कपीस के अंतिम चेहरे को संसाधित करने के लिए: कटर सिर की नोक को वर्कपीस के अंतिम चेहरे पर स्पर्श करें और कटर को वर्कपीस से दूर खींचें; कटर को कट परत के आवश्यक आकार (गहराई या अंत भत्ता काटने) पर सेट करें, इसे बाईं ओर ले जाकर, मैन्युअल अनुप्रस्थ फ़ीड के साथ कटर को खिलाएं, जब कटर टिप वर्कपीस अक्ष तक पहुंच जाए तो फ़ीड मान को कम करें। वर्कपीस के दूसरे छोर को काटने के लिए, वर्कपीस को अलग करें, इसकी लंबाई को मापें, दूसरे छोर को संसाधित करने के लिए शेष भत्ता निर्धारित करें, दूसरे छोर के साथ चक में वर्कपीस को ठीक करें। अंतिम काटने के लिए 0.1 ... 0.2 मिमी छोड़कर, वर्कपीस के अंत से ऊपरी स्लाइड (या कैलीपर कैरिज के अनुदैर्ध्य फ़ीड के अंग के साथ) के पेंच के अंग के साथ आंदोलन की गिनती करते हुए, कटर को स्थानांतरित करें।

अनुप्रस्थ मैनुअल फीड के साथ कटर को केंद्र में ले जाकर अंत को ट्रिम करें। कटर को वर्कपीस से दूर उसकी मूल स्थिति में खींचें। कैलीपर की ऊपरी स्लाइड के पेंच के अंग पर, कटर को बायीं ओर ले जाएं और शेष भाग को पूरी तरह से काट लें। जब कोण j = 45 ° के साथ एक तुला कटर के साथ सिरों को ट्रिम करते हैं, तो प्रारंभिक पास वर्कपीस की बाहरी सतह से कटर को केंद्र में ले जाकर किया जाता है, अंतिम पास केंद्र से बाहरी सतह पर ले जाकर होता है। वर्कपीस। मापने वाले शासक के साथ प्रसंस्करण के बाद वर्कपीस के अंतिम चेहरे की सीधीता की जांच करें। अंत उभार की अनुमति नहीं है। बेलनाकार सतहों को मोड़ने और सिरों को कई बार ट्रिम करने के लिए उपरोक्त सभी अभ्यासों को दोहराएं, और फिर प्रशिक्षण कार्यशालाओं द्वारा निर्मित उत्पादों के लिए निम्नलिखित वर्गों या भागों के निर्माण के लिए आवश्यक वर्कपीस को संसाधित करें।

वर्कपीस के अंत को ट्रिम करना निम्नलिखित क्रम में किया जाता है: वर्कपीस के कटर सिरे के सिर की नोक को स्पर्श करें और कटर को वर्कपीस से दूर ले जाएं; कटर को आवश्यक आकार (गहराई या अंत भत्ता काटने) पर सेट करें, इसे बाईं ओर ले जाएं; मैन्युअल अनुप्रस्थ फ़ीड द्वारा कटर को खिलाएं, जब कटर टिप वर्कपीस अक्ष पर जाती है तो फ़ीड मूल्य को कम करता है।

ड्रिलिंग और बोरिंग होल्स

वर्कपीस में पहले से ही एक छेद का व्यास बढ़ाना और उसे बोरिंग कटर की मदद से आवश्यक आकार (बेलनाकार, शंक्वाकार, स्टेप्ड) देना बोरिंग कहलाता है। मशीन सपोर्ट के टूल होल्डर में स्थापित बोरिंग कटर में टूल होल्डर से वर्कपीस में बोरिंग होल की लंबाई से अधिक लंबाई तक फैला हुआ कैंटिलीवर हिस्सा होना चाहिए। बोरिंग कटर के ज्यामितीय पैरामीटर और बोरिंग के दौरान कटिंग मोड के तत्व इन मापदंडों के समान होते हैं जब बेलनाकार वर्कपीस को कटर के साथ मोड़ते हैं

छेद उबाऊचरणों के साथ एक उबाऊ स्टॉप कटर के साथ एक चिकनी बेलनाकार छेद को उबाऊ करने से अलग होता है जिसमें प्रसंस्करण कई पास में किया जाता है। कटर शाफ्ट की लंबाई ऐसी होनी चाहिए कि पूरे स्टेप्ड होल को पूरी गहराई तक बोर करना संभव हो, और हेड और कटर शाफ्ट का क्रॉस सेक्शन स्टेप्ड होल के छोटे व्यास से कम होना चाहिए। यदि कंधे की ऊंचाई 5 मिमी से कम है और बड़े व्यास का बोरिंग एक पास (t .) में किया जाता है<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

लंबा और पतला

खराद पर शंक्वाकार सतहों का प्रसंस्करण विभिन्न तरीकों से किया जाता है: कैलीपर के ऊपरी हिस्से को मोड़कर; टेलस्टॉक बॉडी का विस्थापन; शंक्वाकार शासक को मोड़ना; चौड़ा कटर। एक या दूसरी विधि का उपयोग शंक्वाकार सतह की लंबाई और शंकु के कोण पर निर्भर करता है।

कैलीपर की ऊपरी स्लाइड को मोड़कर बाहरी शंकु को मशीनिंग करना उन मामलों में उचित है जहां अपेक्षाकृत छोटी लंबाई के साथ एक बड़ा शंकु ढलान कोण प्राप्त करना आवश्यक है। शंकु के जेनरेट्रिक्स की सबसे बड़ी लंबाई ऊपरी कैलीपर के कैरिज के स्ट्रोक से कुछ कम होनी चाहिए। टेलस्टॉक के शरीर को स्थानांतरित करके बाहरी शंकु को संसाधित करना एक छोटे ढलान कोण (3 ... 5 °) के साथ लंबे कोमल शंकु प्राप्त करने के लिए सुविधाजनक है। ऐसा करने के लिए, टेलस्टॉक के शरीर को हेडस्टॉक के आधार के गाइड के साथ मशीन केंद्रों की रेखा से अनुप्रस्थ दिशा में स्थानांतरित किया जाता है। संसाधित किए जाने वाले वर्कपीस को एक कॉलर के साथ ड्राइविंग चक में मशीन के केंद्रों के बीच तय किया जाता है। एक प्लेट पर खराद बिस्तर के पीछे तय एक शंकु (प्रतिलिपि) शासक की मदद से शंकु के प्रसंस्करण का उपयोग काफी लंबाई के उथले शंकु प्राप्त करने के लिए किया जाता है। वर्कपीस को केंद्रों में या तीन-जबड़े वाले आत्म-केंद्रित चक में तय किया गया है। मशीन समर्थन के उपकरण धारक में तय किया गया कटर, अनुदैर्ध्य और अनुप्रस्थ दिशाओं में एक साथ गति प्राप्त करता है, जिसके परिणामस्वरूप यह वर्कपीस की शंक्वाकार सतह को संसाधित करता है।

यदि एक छोटा शंकु (एल .) प्राप्त करना आवश्यक हो तो एक विस्तृत कटर के साथ बाहरी शंकु के प्रसंस्करण का उपयोग किया जाता है<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) टेपर K= (D-d)/l=2tg a

ख) शंकु ढलान कोण tg a = (D-d)/(2l) = K/2

सी) ढलान मैं \u003d के / 2 \u003d (डी-डी) / (2 एल) \u003d टीजी ए

d) शंकु का बड़ा व्यास D = Kl + d = 2ltg a

e) छोटा शंकु व्यास d = D-K1 = D-2ltg a

ई) शंकु की लंबाई एल \u003d (डी-डी) के \u003d (डी-डी) / 2tga

खराद पर आंतरिक शंक्वाकार सतहों का प्रसंस्करण भी विभिन्न तरीकों से किया जाता है: एक विस्तृत कटर के साथ, कैलीपर के ऊपरी भाग (स्लेज) को मोड़कर, शंक्वाकार (प्रतिलिपि) शासक को मोड़ना। 15 मिमी तक की आंतरिक शंक्वाकार सतहों को एक विस्तृत कटर के साथ संसाधित किया जाता है, जिसका मुख्य काटने का किनारा शंकु अक्ष पर आवश्यक कोण पर सेट होता है, जो अनुदैर्ध्य या अनुप्रस्थ फ़ीड करता है। इस विधि का उपयोग तब किया जाता है जब शंकु ढलान कोण बड़ा होता है, और शंकु ढलान कोण और सतह खुरदरापन की सटीकता पर उच्च आवश्यकताएं नहीं लगाई जाती हैं। झुकाव के किसी भी कोण पर 15 मिमी से अधिक लंबे आंतरिक शंकु को कैलीपर की ऊपरी स्लाइड को मैनुअल फीड का उपयोग करके संसाधित किया जाता है।

शंकु को संसाधित करने की विधि के बावजूद, कटर को मशीन के केंद्रों की ऊंचाई पर बिल्कुल सेट किया जाना चाहिए।

लट्ठों पर थ्रेडिंग

कटर के साथ थ्रेडिंग स्क्रू-कटिंग लैट्स पर एक स्प्लिट नट के साथ लीड स्क्रू के साथ, बदली पहियों के गिटार, एक फीड बॉक्स और एक रिवर्सिंग तंत्र के साथ किया जाता है। मशीन विभिन्न धागों को काट सकती है - बाहरी और आंतरिक, मीट्रिक और इंच, दाएं और बाएं, एकल और बहु-धागा, बन्धन और कार्गो; प्रोफ़ाइल के आकार के अनुसार - त्रिकोणीय, आयताकार, समलम्बाकार, आदि। इसके अलावा, पेंच काटने वाले खराद पर कीड़े काट दिए जाते हैं। थ्रेडिंग से पहले, वर्कपीस को एक निश्चित व्यास में बदल दिया जाता है (ऊब जाता है), जो धागे के बाहरी व्यास से कुछ छोटा होना चाहिए। यह वर्कपीस सामग्री में होने वाले लोचदार और प्लास्टिक विकृतियों की उपस्थिति के कारण होता है, जिससे रॉड का बाहरी व्यास बढ़ता है, और छेद का आंतरिक व्यास कम हो जाता है। वर्कपीस के व्यास का चुनाव विशेष तालिकाओं के अनुसार किया जाता है।

थ्रेडिंग के लिए रॉड, प्रिज्मीय और गोल (डिस्क) कटर और थ्रेडेड कंघी का उपयोग किया जाता है। रॉड कटर व्यापक अनुप्रयोग पाते हैं। कटर को खत्म करने के लिए, रेक कोण γ = 0, थ्रेड प्रीट्रीटमेंट कटर के लिए, जब थ्रेड प्रोफ़ाइल का विरूपण बहुत महत्व का नहीं होता है, तो एक सकारात्मक रेक कोण γ = 10 ... 20 ° का उपयोग किया जाता है। कटर के काटने वाले हिस्से में प्रोफ़ाइल का कोण थ्रेड प्रोफ़ाइल के कोण के बराबर होता है (उदाहरण के लिए, मीट्रिक के लिए - 60°, जघन के लिए - 55°)। कटर के काटने वाले हिस्से के प्रोफाइल के कोण और टूल होल्डर में इसकी स्थापना को प्रकाश के माध्यम से टेम्पलेट या गोनियोमीटर से मापा जाता है। थ्रेडिंग के लिए, वर्कपीस (स्पिंडल) के रोटेशन को थ्रेडेड टूल (कैलिपर) की फीड से जोड़ना आवश्यक है। वांछित पिच का धागा तब प्राप्त होगा, जब वर्कपीस के एक चक्कर में, कटर कटे हुए धागे के एक कदम (धागे) द्वारा असफल दिशा में आगे बढ़ता है।

आधुनिक पेंच काटने वाले खराद में एक बहुत ही सरल और पूर्व निर्धारित धागा पिच होता है। या तो खोजने के लिए सेट करना, तालिका के अनुसार, संलग्न, मॉडल के आधार पर, बॉक्स के ऊपर या साइड की दीवार पर, या मशीन को आवश्यक धागे पर सेट करने के लिए ड्रम पर, फीड बॉक्स के हैंडल की वांछित स्थिति ड्रम, या बदलने योग्य गियर के दांतों की संख्या और उन्हें वांछित स्थिति में सेट करना। मशीन टूल्स में आमतौर पर विनिमेय पहियों के दो सेट होते हैं। उन स्क्रू-कटिंग लैट्स में जिनमें फीड बॉक्स नहीं होता है, सेटिंग केवल गणना द्वारा की जाती है। ऐसी मशीनों को 17, 19, 38 या अन्य पहियों के विनिमेय गियर के सेट के साथ आपूर्ति की जाती है। धागे को कई प्रारंभिक और अंतिम चालों में काटा जाता है, जिसकी संख्या थ्रेड पिच पर निर्भर करती है। थ्रेडेड कटर को प्रत्येक पास के साथ कट की गहराई तक आपूर्ति करने के लिए कई विधियाँ (योजनाएँ) हैं। पिच पी के साथ थ्रेडिंग करते समय< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2.5 मिमी विरूपण और काटने के क्षेत्र से चिप्स के मुक्त निकास की सुविधा के लिए, कटर की एक संयुक्त फ़ीड का उपयोग किया जाता है - अनुप्रस्थ और अनुदैर्ध्य दोनों। कैलीपर की ऊपरी स्लाइड को खिलाकर दूसरी कटिंग योजना भी की जा सकती है, मशीन केंद्रों की धुरी पर 60 ° के कोण पर घुमाया जाता है। अधिक सटीक धागा प्राप्त करने के लिए, केवल रेडियल फीड के साथ अंतिम पास करना वांछनीय है - पहली योजना के अनुसार। अगले पास करने के लिए थ्रेडेड कटर की अपनी मूल कार्य स्थिति में वापसी दो तरीकों से की जाती है, जिनमें से चुनाव काटे जा रहे धागे की पिच और मशीन के लीड स्क्रू की पिच पर निर्भर करता है। स्क्रू-कटिंग लेथ पर काटते समय, कई (सम) और गैर-एकाधिक (विषम) धागे होते हैं। एक बहु एक धागा है जिसमें लीड स्क्रू थ्रेड के पिच पी एक्स का अनुपात शेष के बिना विभाजित किया जाता है, धागे के पिच पी एन या धागे की संख्या एन एन प्रति 1 इंच के धागे की संख्या को विभाजित किया जाता है। धागे की संख्या से शेष के बिना n x लीड स्क्रू। ऐसे धागे को गैर-एकाधिक कहा जाता है, y जो निर्दिष्ट विभाजन के परिणामस्वरूप, भिन्नात्मक, पूर्णांक संख्याएं प्राप्त नहीं होती हैं। एक से अधिक धागे को काटते समय, कटर (कैलिपर) ) लीड स्क्रू के स्प्लिट नट को चालू करके और जल्दी से स्लाइड को मैन्युअल रूप से घुमाकर अपनी मूल स्थिति में वापस आ जाता है। दिशा, स्प्लिट नट को खोले बिना स्पिंडल के रोटेशन को रिवर्स (त्वरित) स्ट्रोक पर स्विच करें, और कैलीपर को अगला पास करने के लिए कटर अपनी मूल स्थिति में।

आयताकार और समलम्बाकार धागे और कीड़े, आकार और सटीकता के आधार पर, एक या अधिक कटर से काटे जाते हैं। थ्रेडिंग करते समय, विभिन्न काटने वाले तरल पदार्थों का उपयोग किया जाता है जो गर्मी को अवशोषित करते हैं, कटर और वर्कपीस की रगड़ सतहों के घर्षण को कम करते हैं, और छोटे चिप कणों को हटाते हैं। इस्पात भागों को संसाधित करते समय, पायस, तेल, सल्फोफ्रेसोल का उपयोग किया जाता है; ठंडा या रेपसीड तेल के बिना कांस्य और पीतल; बिना ठंडा या मिट्टी के तेल के कच्चा लोहा।

बाहरी और आंतरिक त्रिकोणीय बन्धन धागे को नल से काटना और खराद, बुर्ज खराद और अन्य मशीनों पर मरना उच्च-प्रदर्शन प्रसंस्करण विधियों में से एक है। धागा पूरी तरह से एक या अधिक टूल पास में कट जाता है। थ्रेडिंग के लिए मशीन की विशेष सेटिंग नहीं की जाती है। काम के तरीके सरल हैं, कई मामलों में थ्रेडिंग की तकनीकों के समान, ताला बनाने वाले अभ्यास के दौरान छात्रों द्वारा महारत हासिल की जाती है और उच्च योग्यता की आवश्यकता नहीं होती है। 25..30 मिमी तक के व्यास के साथ और 3 मिमी से अधिक नहीं के चरण के साथ गलत बन्धन धागे को काटने के लिए नल का उपयोग करना और मरना सबसे उचित है।

आकार की सतहों का प्रसंस्करण

कई मशीन भागों में न केवल सीधी और सपाट सतह होती है, बल्कि विभिन्न वक्रतापूर्ण आकृति भी होती है, जिसमें सीधी रेखा खंड, विभिन्न व्यास के गोलाकार चाप और अन्य वक्र होते हैं। वक्रीय आकृति को ऊर्ध्वाधर मिलिंग मशीनों पर मिलाया जा सकता है: अनुदैर्ध्य और अनुप्रस्थ मैनुअल फ़ीड को मिलाकर चिह्नित करके; एक रोटरी गोल मेज के साथ चिह्नित करके; विशेष उपकरणों में एक कापियर पर।

मैनुअल फीड के साथ एक रोटरी गोल मेज पर एक सर्कल के चाप के घुमावदार आकृति को संसाधित करने की सिफारिश की जाती है, जो एक ऊर्ध्वाधर मिलिंग मशीन के लिए एक अनिवार्य सहायक है।

एक मिलिंग मशीन पर भागों का प्रसंस्करण

मिलिंग फ्लैट और विभिन्न आकार की सतहों, थ्रेडिंग, स्प्लिन, व्हील दांत और अन्य भागों के प्रसंस्करण के लिए सबसे आम तरीकों में से एक है।

अधिकांश भागों में विमानों के रूप में सतहें होती हैं, उदाहरण के लिए, मशीन बेड गाइड, वाइस बेस सरफेस, कंट्रोल और मार्किंग प्लेट्स, माउंटिंग स्क्वायर सरफेस, बोल्ट और नट फेस, टूल शैंक स्क्वायर आदि। विमानों की मिलिंग मुख्य रूप से बेलनाकार के साथ की जा सकती है। एक क्षैतिज मिलिंग मशीन पर कटर, और क्षैतिज और लंबवत मिलिंग मशीन दोनों चेहरे और अंत मिलों पर।

एक झुकाव वाला विमान क्षैतिज के कोण पर एक सपाट सतह है। बेवल एक छोटा झुकाव वाला विमान है। वर्कपीस के रोटेशन के साथ एक झुके हुए विमान की मिलिंग क्षैतिज और ऊर्ध्वाधर मिलिंग मशीन दोनों पर की जा सकती है, एक सार्वभौमिक मशीन वाइस, कॉर्नर प्लेट या विशेष जुड़नार और क्लैंप का उपयोग करके।

मिलिंग लेजेज, आयताकार खांचे, खांचे और वर्कपीस को काटना। मशीनों और उपकरणों के विवरण में सतहें होती हैं जिन्हें लेज और ग्रूव कहा जाता है। खांचे आयताकार और आकार के, माध्यम से और बंद हो सकते हैं। क्षैतिज मिलिंग मशीनों पर आयताकार, आकार और खांचे और किनारों के माध्यम से प्रसंस्करण के लिए, विभिन्न डिस्क कटर का उपयोग किया जाता है। क्षैतिज और ऊर्ध्वाधर मिलिंग मशीनों पर बंद खांचे, कीवे और अन्य दुर्गम सतहों को संसाधित करने के लिए, अंत मिलों का उपयोग किया जाता है। रिग्राइंड करते समय, कटर की चौड़ाई कम हो जाती है, इसलिए, ऐसे मामलों में जहां कटर को अपना आकार चौड़ाई में बनाए रखना चाहिए, दो हिस्सों से मिलकर यौगिक (डबल) डिस्क कटर का उपयोग करने की सलाह दी जाती है, जिसके बीच एक निश्चित मोटाई की एक पतली अंगूठी होती है। रखी है।

कटर को उसी तरह से मिलिंग मशीन के खराद पर लगाया जाता है जैसे बेलनाकार होते हैं। उच्च गति वाले स्टील को बचाने के लिए, बड़े आकार के डिस्क कटर प्लग-इन चाकू के साथ पूर्वनिर्मित के रूप में बनाए जाते हैं। डिस्क कटर के साथ कंधे की मिलिंग विभिन्न तरीकों से की जा सकती है: प्रत्येक कंधे को एक तीन-तरफा डिस्क कटर से मिलाया जाता है; दोनों कंधों को एक ही व्यास के दो डिस्क कटर के एक सेट के साथ एक साथ मिला दिया जाता है। इस मामले में, किनारों के बीच दिए गए आकार को प्राप्त करने के लिए, कटर के बीच खराद का धुरा पर उपयुक्त मध्यवर्ती छल्ले स्थापित किए जाते हैं या दो-स्थिति 180 ° घूर्णन स्थिरता में मिल जाते हैं। लेज (पहली स्थिति) को मिलाने के बाद, उसमें तय की गई वर्कपीस के साथ स्थिरता को घुमाया जाता है और दूसरी लेज की मिलिंग के लिए दूसरी स्थिति में रखा जाता है।

कई मशीन भागों में न केवल सीधी और सपाट सतह होती है, बल्कि विभिन्न वक्रतापूर्ण आकृति भी होती है, जिसमें सीधी रेखा खंड, विभिन्न व्यास के गोलाकार चाप और अन्य वक्र होते हैं। वक्रीय आकृति को ऊर्ध्वाधर मिलिंग मशीनों पर मिलाया जा सकता है: अनुदैर्ध्य और अनुप्रस्थ मैनुअल फीड को मिलाकर चिह्नित करके: एक रोटरी गोल मेज का उपयोग करके चिह्नित करके; विशेष उपकरणों में एक कापियर पर। मैनुअल फीड्स के संयोजन से मिलिंग इस तथ्य में शामिल है कि एक पूर्व-चिह्नित वर्कपीस, और यदि आवश्यक हो तो एक उपकरण को बन्धन और डालने के लिए ड्रिल किए गए छेद के साथ, एक मिलिंग मशीन की मेज पर तय किया गया है। तालिका को एक साथ अनुदैर्ध्य और अनुप्रस्थ दिशाओं में मैन्युअल रूप से घुमाकर, वर्कपीस को घूर्णन अंत मिल के नीचे लाया जाता है ताकि कटर चिह्नित वक्रतापूर्ण समोच्च के अनुसार धातु की परत को हटा दे। ताकि कटर मशीन की मेज की कामकाजी सतह या उसके अंत के साथ स्थिरता को न छूए, वर्कपीस को एक अस्तर पर स्थापित किया जाना चाहिए।

मैनुअल फीड के साथ एक रोटरी गोल मेज पर एक सर्कल के चाप के घुमावदार आकृति को संसाधित करने की सिफारिश की जाती है, जो एक ऊर्ध्वाधर मिलिंग मशीन के लिए एक अनिवार्य सहायक है। इसके आधार के साथ रोटरी गोल मेज को मशीन टेबल के टी-स्लॉट में बोल्ट किया गया है। रोलर पर लगे हैंडल से घुमाव, वर्म जोड़ी के माध्यम से टेबल के रोटरी भाग (फेसप्लेट) में प्रेषित किया जाता है। टेबल की साइड की सतह पर एक ग्रैजुएटेड स्केल का उपयोग इसके रोटेशन (एक निश्चित वर्कपीस के साथ) को आवश्यक कोण पर गिनने के लिए किया जाता है।

मशीन स्पिंडल की धुरी के सापेक्ष मिलिंग मशीन की मेज पर टर्नटेबल के रोटेशन की धुरी की स्थिति टेबल के अक्ष को एंड मिल की धुरी के साथ जोड़कर निर्धारित की जाती है, जिसके लिए एक सेंटरिंग पिन या सेंटर होता है टर्नटेबल के केंद्र शंक्वाकार छेद में डाला गया। वर्कपीस पर आवश्यक समोच्च त्रिज्या प्राप्त करने के लिए, मशीन तालिका को अनुप्रस्थ फ़ीड द्वारा समोच्च त्रिज्या और कटर की त्रिज्या द्वारा स्थानांतरित किया जाता है।

रोटरी टेबल की धुरी के सापेक्ष वर्कपीस की सही स्थापना को दो व्यास के विपरीत स्थितियों में घूर्णन कटर के साथ वर्कपीस को हल्के से छूकर जांचा जा सकता है, यानी जब टेबल 180 डिग्री घुमाया जाता है। अब, यदि आप किसी भी बिंदु पर वर्कपीस को घूर्णन कटर पर लाते हैं और टेबल को हैंडल से घुमाना जारी रखते हैं, तो कटर उस पर एक सर्कल के चाप को टेबल के केंद्र से दूरी के बराबर त्रिज्या के साथ संसाधित करेगा। वर्कपीस का बिंदु। पार्श्व सतह का बिंदु तालिका के अक्ष से जितना दूर स्थित होता है, तालिका के घूमने पर यह उतना ही बड़ा वृत्त वर्णन करेगा।

इसलिए, प्रसंस्करण की इस पद्धति के साथ, वर्कपीस पर समोच्च दो फ़ीड के संयोजन के बिना प्राप्त किया जाता है और इसकी सटीकता केवल टेबल पर वर्कपीस की सही स्थिति (वर्कपीस के सही मोड़ त्रिज्या पर) पर निर्भर करती है। मिलिंग प्रक्रिया के दौरान नियंत्रण सुनिश्चित करने के लिए, वर्कपीस को पूर्व-चिह्नित किया जाना चाहिए।

घुमावदार समोच्च के साथ समान वर्कपीस के एक बड़े बैच को संसाधित करते समय, वे एक विशेष कॉपी डिवाइस का उपयोग करते हैं या कॉपी-मिलिंग मशीन का उपयोग करते हैं।

पीसने वाले समूह की मशीनों पर भागों का प्रसंस्करण

पीसने से साधारण बेलनाकार मोतियों और छिद्रों, सपाट सतहों, साथ ही साथ जटिल प्रोफाइल वाली सतहों, जैसे गियर, स्प्लिंड शाफ्ट, थ्रेड्स, वर्म्स, बेड गाइड आदि को संसाधित किया जा सकता है।

ग्राइंडिंग व्हील के अनुदैर्ध्य फ़ीड के साथ वृत्ताकार आंतरिक पीस की योजना। वर्कपीस चक में तय किया गया है, और सर्कल, जैसा कि अनुदैर्ध्य फ़ीड के साथ परिपत्र बाहरी पीस के मामले में, निम्नलिखित आंदोलनों को करता है: पीस व्हील का रोटेशन, व्हील का अनुदैर्ध्य फ़ीड (या वर्कपीस), पीस का अनुप्रस्थ फ़ीड पहिया। सतह पीसने को दो प्रकारों में बांटा गया है: परिधि और सर्कल के अंतिम चेहरे के साथ पीसना। इन दो प्रकार के पीसने के लिए सतह पीसने वाली मशीनों को इसके अलावा, आयताकार और गोल मेज वाली मशीनों में बांटा गया है। फ्लैट पीसने के लिए, निम्नलिखित आंदोलन आवश्यक हैं: पीसने वाले पहिये का घूर्णन - मुख्य काटने का आंदोलन: वर्कपीस आंदोलन - अनुदैर्ध्य फ़ीड आंदोलन (टेबल के रेक्टिलिनियर पारस्परिक या रोटरी आंदोलन); पीस व्हील को वर्कपीस तक ले जाना (या वर्कपीस की वर्टिकल फीड टू ग्राइंडिंग व्हील) - ग्राइंडिंग डेप्थ को फीड करना; अनुदैर्ध्य फ़ीड के आंदोलन के लंबवत दिशा में वर्कपीस (या पीस व्हील) की अनुप्रस्थ फ़ीड की गति। मामले में जब पीसने वाला पहिया पूरी तरह से पीसने की चौड़ाई को कवर करता है, तो कोई क्रॉस फीड नहीं होता है। ऊपर सूचीबद्ध पीसने के प्रकारों के अलावा, बाहरी और आंतरिक शंक्वाकार सतहों और सिरों को पीसना मैकेनिकल इंजीनियरिंग, मशीन टूल बिल्डिंग और टूल उत्पादन में व्यापक हो गया है। बाहरी शंक्वाकार सतहों को पीसने के तरीके कई तरह से कमोडिटी मशीनों पर उनके प्रसंस्करण के समान हैं। "वर्कपीस का पतला होना" के कोण पर निर्भर करता है

बाहरी शंक्वाकार सतहों के लिए पीसने की विधियाँ निम्नलिखित विधियों को बदल देती हैं। यदि टेपर कोण 15 से अधिक नहीं है, तो टेबल के ऊपरी भाग को मोड़कर वर्कपीस को ग्राउंड किया जाता है। मशीन की ऊपरी तालिका को वर्कपीस शंकु के ढलान के बराबर कोण पर घुमाया जाता है। ऊपरी तालिका की इस स्थापना के साथ, पीसने वाले पहिये का सामना करने वाले शंकु के जेनरेटर को मशीन टेबल की गति के समानांतर रखा जाता है। पीसने को अनुदैर्ध्य पास में किया जाता है। पीसने वाले हेडस्टॉक का अनुप्रस्थ आंदोलन उसी तरह किया जाता है जैसे बेलनाकार सतहों को पीसते समय। 15 से अधिक टेंपर एंगल वाले वर्कपीस को हेडस्टॉक को मोड़कर या हेडस्टॉक को पीसकर ग्राउंड किया जाता है। संसाधित की जाने वाली वर्कपीस को हेडस्टॉक पर लगे चक में जकड़ा जाता है। पीसने को उसी तरह से किया जाता है जैसे बेलनाकार सतहों को अनुदैर्ध्य और अनुप्रस्थ फ़ीड के साथ पीसते समय।