मेटल-कटिंग मशीन, कैटलॉग में मेटल-कटिंग इक्विपमेंट की बिक्री, विवरण, मूल्य, विशेषताएँ। धातु काटने के उपकरण के प्रकार

"धातु काटने की मशीनें"

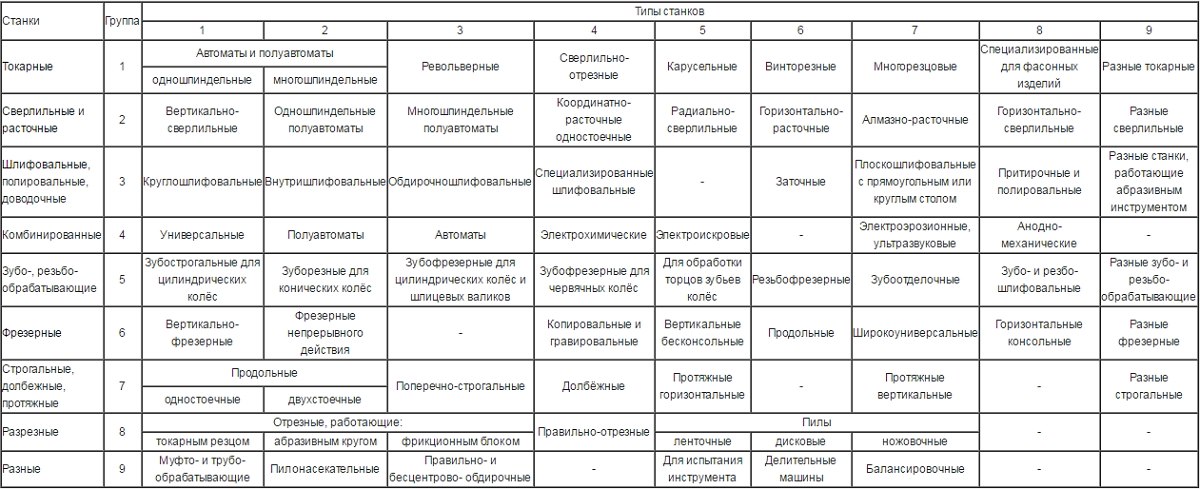

तकनीकी उद्देश्य से मशीन टूल्स का वर्गीकरण, स्वचालन की डिग्री, प्रसंस्करण के प्रकार, आयाम, द्रव्यमान और सटीकता।

तकनीकी उद्देश्य से: मोड़; ड्रिलिंग और उबाऊ; पीसना, पॉलिश करना, परिष्करण करना, तेज करना; संयुक्त और भौतिक-रासायनिक प्रसंस्करण; गियर और धागा प्रसंस्करण; मिलिंग; योजना, स्लॉटिंग, सुस्त; कट गया। प्रत्येक समूह को 9 प्रकारों में विभाजित किया गया है: उद्देश्य, डिजाइन सुविधाओं, बहुमुखी प्रतिभा, आदि से। स्वचालन की डिग्री द्वारा: अर्ध-स्वचालित, स्वचालित, सीएनसी, जीपीएम। वज़न के मुताबिक़: प्रकाश (1t तक), मध्यम (1-10t), भारी (10-100t), अद्वितीय (100t से ऊपर)। सटीकता से: एन - सामान्य सटीकता, पी - बढ़ी हुई सटीकता, वी - उच्च सटीकता, ए - अतिरिक्त उच्च सटीकता, सी - विशेष रूप से सटीक मशीनें (मशीन मास्टर)।

मशीनों के आयाम। मशीन मॉडल और उसका पदनाम।

आकार सीमा- वे एक ही प्रकार की मशीनों के समूह को गतिज योजना, डिजाइन में समान कहते हैं, उपस्थिति, लेकिन अलग-अलग बुनियादी पैरामीटर - आकार। किसी दिए गए प्रकार के प्रसंस्करण के लिए डिज़ाइन किए गए किसी दिए गए आकार की मशीन के डिज़ाइन को कहा जाता है आदर्श. पहला अंक - समूह को इंगित करता है, दूसरा - प्रकार, तीसरा और चौथा - कार्य स्थान (मूल आकार) को दर्शाता है। पहले या दूसरे अंक के बाद का अक्षर इंगित करता है कि मशीन को अपग्रेड किया गया है, और संख्याओं के बाद का अक्षर मशीन के मूल मॉडल के संशोधन को दर्शाता है। 16K20F3 - पेंच काटने वाला खराद(पहले 2 अंक) सामान्य सटीकता के 200 मिमी की केंद्र ऊंचाई के साथ, F3 - संख्यात्मक नियंत्रण, x, y, z में 3 समन्वय आंदोलनों।

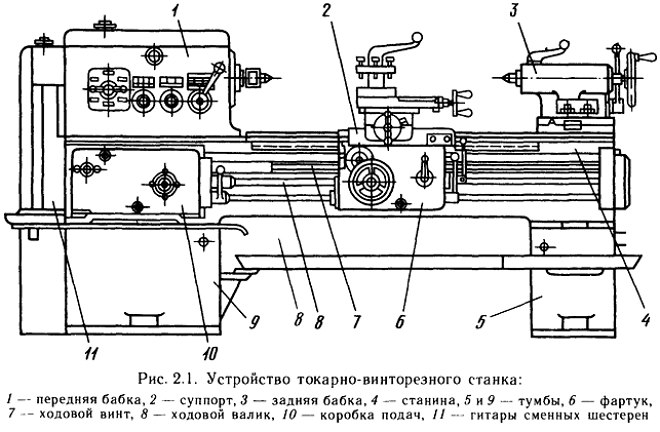

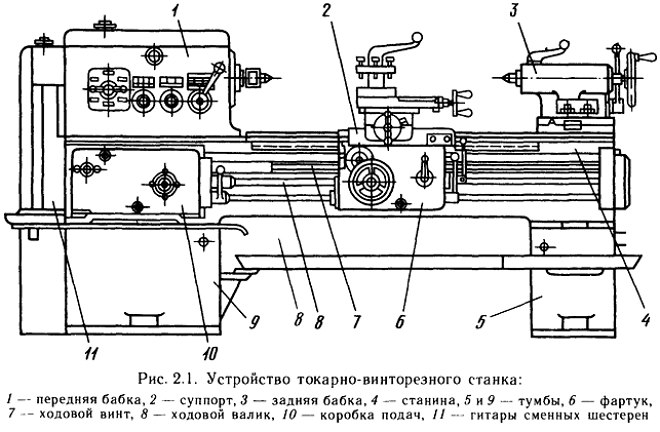

उद्देश्य, काटने के पैटर्न और पेंच काटने वाले खराद की तकनीकी क्षमताएं।

मशीन का उद्देश्य बाहरी और आंतरिक मोड़, दाएं और बाएं मीट्रिक, इंच, मॉड्यूलर और पिच धागे, सामान्य और बढ़ी हुई पिच, चेहरे के धागे आदि के साथ सिंगल और मल्टी-स्टार्ट थ्रेड काटना है। मशीन का उपयोग एकल और छोटे पैमाने पर उत्पादन में किया जाता है। सामान्य सटीकता के साथ मध्यम आकार की मशीनों पर उचित संचालन के साथ, सतहों को 8 ... 7 डिग्री सटीकता के साथ खुरदरापन आर 3.2 से अधिक नहीं ... 1.6 माइक्रोन के अनुसार प्राप्त किया जा सकता है। विशेष उच्च-सटीक मशीनों पर, हीरे के एकल क्रिस्टल से एक उपकरण का उपयोग करते समय, एक माइक्रोन के दसवें हिस्से और एक माइक्रोन के हजारवें हिस्से तक खुरदरापन R z द्वारा निर्धारित आकार त्रुटि के साथ सतहों को प्राप्त करना संभव है।

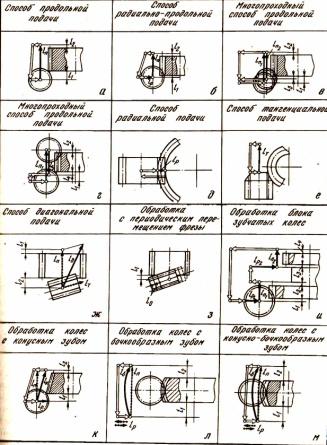

गियर हॉबिंग मशीनों का उद्देश्य, कटिंग स्कीम और तकनीकी क्षमताएं।

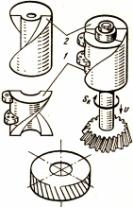

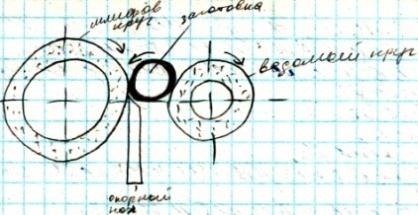

गियर हॉबिंग मशीनें कॉपी करने की विधि और झुकने की विधि के अनुसार काम करती हैं। बेलनाकार गियर काटने के लिए नकल पद्धति के अनुसार काम करने वाली मशीनों का उपयोग किया जाता है। एक विशेष उपकरण स्थापित करने के मामले में, बेवल पहियों के निर्माण के लिए भी। झुकने वाली मशीनों को सीधे और पेचदार दांतों के साथ-साथ कृमि गियर के साथ बेलनाकार गियर के प्रसंस्करण के लिए डिज़ाइन किया गया है। कक्षा एच, पी के मशीन टूल्स 7 वीं - 5 वीं डिग्री सटीकता (गोस्ट 1643-81) के अनुसार कृमि कटर और 9 - 8 वीं - डिस्क और फिंगर कटर के साथ काम करते समय पहियों की प्रसंस्करण प्रदान कर सकते हैं। कक्षा बीए और सी के मशीन टूल्स, जब कृमि कटर के साथ मॉड्यूल पहियों को 12 मिमी तक संसाधित करते हैं, तो सटीकता के 4 - 2 डिग्री प्राप्त करने की अनुमति देते हैं। मास्टर मशीनें, जो क्लास सी मशीनों के संशोधन हैं, कृमि पहियों को संसाधित करते समय पहली डिग्री सटीकता प्रदान कर सकती हैं।

उद्देश्य, वर्गीकरण, बुनियादी चालन और मिलिंग मशीन की तकनीकी क्षमताएं।

वे बाहरी और आंतरिक, सपाट, आकार की सतहों, किनारों, खांचे, सीधे और पेचदार खांचे, शाफ्ट पर स्प्लिन, गियर काटने आदि के प्रसंस्करण के लिए डिज़ाइन किए गए हैं। वे अपने डिजाइन के अनुसार सार्वभौमिक, विशेष और विशेष मिलिंग मशीनों का उत्पादन करते हैं। आकार देने की गति कटर (मुख्य गति) का रोटेशन और फ़ीड गति है जो वर्कपीस या कटर को सूचित करती है। मुख्य गति ड्राइव और फ़ीड ड्राइव अलग से बनाए जाते हैं। एक सीएनसी मशीन के लिए, सटीकता वर्ग पी के अनुसार, निम्नलिखित सहिष्णुता (माइक्रोन) स्थापित की जाती हैं: 400 से 1000 मिमी - 25 से अधिक की यात्रा लंबाई के साथ रैखिक एक तरफा स्थिति की सटीकता; समोच्च पु - 12 के साथ कटर द्वारा संसाधित छेद की गोलाई पर; गोल किनारों को सीधा करने के लिए - 20.

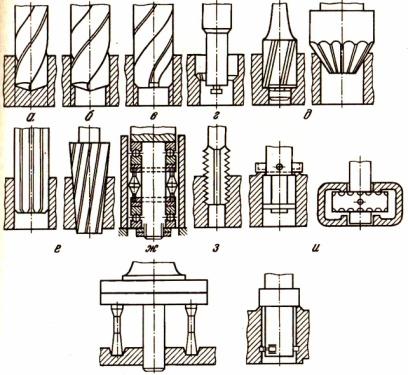

उद्देश्य, काटने की योजना और गियर आकार देने वाली मशीनों की तकनीकी क्षमताएं।

इन मशीनों पर, बाहरी और आंतरिक गियरिंग के स्पर गियर काट दिए जाते हैं, और एक कापियर और एक पेचदार कटर की उपस्थिति में, पेचदार गियर काट दिए जाते हैं। इसके अलावा, इन मशीनों पर कई पहियों के ब्लॉक काटे जा सकते हैं। इन मशीनों का लाभ वर्कपीस तक पहुंचने और इससे बाहर निकलने के लिए समय की हानि के बिना काम की निरंतरता है। पेचदार गियर काटने के लिए मशीन की स्थापना सामान्य से अलग नहीं है। इस मामले में, स्क्रू गाइड के साथ कॉपियर स्थापित किए जाते हैं, जो कॉपियर को अतिरिक्त घुमाव प्रदान करते हैं। घूर्णी और पारस्परिक गति के परिणामस्वरूप, कटर के दांत एक हेलिक्स के साथ आगे बढ़ेंगे, जिसके झुकाव का कोण विभाजित सिलेंडर पर कटे हुए पहिये के दांतों के हेलिक्स के झुकाव के कोण के बराबर होना चाहिए।

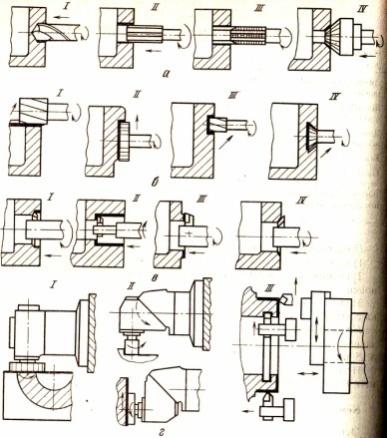

बोरिंग मशीनों का उद्देश्य, वर्गीकरण, बुनियादी गतिविधियां और तकनीकी क्षमताएं।

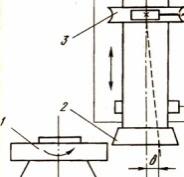

बोरिंग मशीनों को शरीर के अंगों को संसाधित करने के लिए डिज़ाइन किया गया है। इनका उपयोग बोरिंग, ड्रिलिंग, मिलिंग, काउंटरसिंकिंग, थ्रेडिंग आदि के लिए किया जा सकता है। बोरिंग मशीनों को निम्न प्रकारों में बांटा गया है: क्षैतिज बोरिंग मशीन; बोरिंग मशीनों का समन्वय; डायमंड बोरिंग (परिष्करण और उबाऊ) मशीनें। अतिरिक्त विनिमेय इकाइयों (मिलिंग हेड्स, फेसप्लेट) का उपयोग करते समय, परस्पर लंबवत विमानों, मशीन की बाहरी बेलनाकार सतहों आदि को मिलाना संभव है। बिना पुनर्स्थापना के चार तरफ से रिक्त स्थान को संसाधित करने की संभावना। कोऑर्डिनेट बोरिंग मशीनों का उपयोग तीन अक्षों के साथ रैखिक आयामों को नियंत्रित करने के लिए मापने वाली मशीनों के रूप में भी किया जा सकता है, केंद्र से केंद्र की दूरी के कोणीय आयाम। छिद्रण के विचार में सटीक अंकन करना संभव है, साथ ही धातु की सतहों पर विभाजन और अंकन करना संभव है। परिष्करण मशीनों पर, छेद प्रसंस्करण की एक उच्च सटीकता प्राप्त की जाती है - 3 ... 5 माइक्रोन की गोलाई से विचलन और सतह खुरदरापन आर = 0.16 ... 0.63 माइक्रोन।

शरीर के अंगों, उनकी तकनीकी क्षमताओं और वर्गीकरण के प्रसंस्करण के लिए समग्र मशीनें।

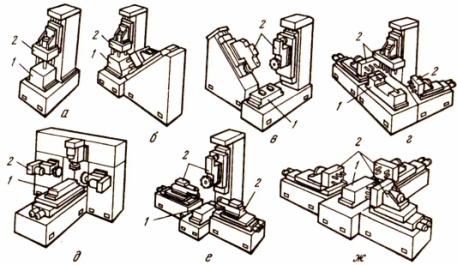

एग्रीगेट मशीनों को विशेष मशीनें कहा जाता है, जो कार्यात्मक रूप से स्वतंत्र सामान्यीकृत और आंशिक रूप से विशेष इकाइयों और भागों से इकट्ठी होती हैं। कुल मशीनों पर, ड्रिलिंग, बोरिंग, थ्रेडिंग, छेदों की रीमिंग और उनके काउंटरसिंकिंग और काउंटरसिंकिंग, ग्रूविंग, एंड ट्रिमिंग और मिलिंग का प्रदर्शन किया जाता है। ऐसी मशीनों में, वर्कपीस आमतौर पर स्थिर होता है, जो इसे कई पक्षों से बड़ी संख्या में उपकरणों द्वारा एक साथ संसाधित करने की अनुमति देता है। वर्गीकरण: 1) संसाधित वर्कपीस के आयामों के आधार पर, वक्ताओं को तीन समूहों में विभाजित किया जाता है, जो आकार, वजन और उपयोग की गई एकीकृत इकाइयों में भिन्न होते हैं: 1.1 ... 3 kW की शक्ति के साथ फ्लैट-कैम फीड ड्राइव के साथ क्विल पावर हेड्स से लैस मध्यम आकार के स्पीकर; हाइड्रोलिक या इलेक्ट्रोमैकेनिकल टेबल से लैस बड़े आकार के स्पीकर, जिस पर स्पिंडल इकाइयाँ स्थापित होती हैं। 2) संसाधित वर्कपीस के आवधिक आंदोलन के लिए परिवहन उपकरण की अनुपस्थिति या उपस्थिति के अनुसार, एयू को एकल और बहु-स्थिति वाले में विभाजित किया गया है।

स्वचालित लाइनें, उनका उद्देश्य, वर्गीकरण और तकनीकी क्षमताएं। रोटरी लाइनें।

स्वचालित लाइनों को मशीनों की उत्पादन लाइनें और एक ही प्रणाली से जुड़ी इकाइयां कहा जाता है जिसमें तकनीकी प्रक्रियाओं का पूरा परिसर कार्यकर्ता की प्रत्यक्ष भागीदारी के बिना होता है। उन्हें वर्गीकृत किया जाता है: 1) प्रसंस्करण समय और स्वचालित लाइन के वर्कपीस के परिवहन के संयोजन की डिग्री के अनुसार: - स्थिर, - रोटरी, - कन्वेयर; 2) थ्रेड्स की संख्या से: - सिंगल-थ्रेड (प्रत्येक ऑपरेशन एक वर्कपीस पर किया जाता है), -मल्टी-थ्रेड (एक और एक ही ऑपरेशन कई वर्कपीस पर किया जाता है); 3) एक साथ प्रसंस्करण रिक्त स्थान के प्रकारों की संख्या के अनुसार: - एकल-विषय, - बहु-विषय। लचीली स्वचालित लाइन को दिए गए एक के साथ पुन: समायोजित किया जाता है और नए भाग नामकरण के लिए पुन: कॉन्फ़िगर किया जाता है। रोटरी लाइनें - रोटरी स्वचालित मशीनों का एक सेट जिस पर वर्कपीस को संसाधित किया जाता है, काटने के उपकरण के साथ निरंतर परिवहन की प्रक्रिया में बनाया जाता है। मुख्य विशेषतारोटरी लाइनें परिवहन रिक्त स्थान और उनके प्रसंस्करण के समय का संयोजन है।

मशीन मॉड्यूल और लचीली मशीन सिस्टम, उनकी संरचना और तकनीकी क्षमताएं।

उद्देश्य, तकनीकी क्षमताएं और पीसने वाली मशीनों का वर्गीकरण।

ब्लेड टूल्स के विपरीत, पीसने वाले पहिये स्पर्श से काम करते हैं। वर्कपीस के संपर्क के क्षेत्र में सर्कल के घूर्णी आंदोलन के साथ, अनाज के हिस्से ने बहुत बड़ी संख्या में पतले चिप्स (10 8 पीपीएम) के रूप में सामग्री को काट दिया। प्रत्येक दाने के साथ काटने की प्रक्रिया लगभग तात्कालिक है। इलाज की जाने वाली सतह के आकार के अनुसार पीसने वाली मशीनों का वर्गीकरण: सपाट - सतह पीसना, चेहरा पीसना, अनुदैर्ध्य पीसना; बेलनाकार - गोलाकार पीस (केंद्र), केंद्रहीन पीस; पेंच - धागा पीस; चल रहा है (शामिल) - गियर पीसना; आकार - प्रोफ़ाइल पीस। पीसने वाली मशीनों को उच्च सटीकता की विशेषता है, जो सटीकता द्वारा निर्धारित प्रसंस्करण की उच्च गुणवत्ता सुनिश्चित करने की अनुमति देता है, जो आयामों की सटीकता (2 - 4 माइक्रोन और मोड़), आकार (उदाहरण के लिए) द्वारा निर्धारित प्रसंस्करण की उच्च गुणवत्ता सुनिश्चित करने की अनुमति देता है। गैर-परिपत्र 0.3 - 0.5 माइक्रोन, बेलनाकारता 1 - 2 µm, समतलता 2 µm) और उपचारित सतह का स्थान, साथ ही इसकी खुरदरापन (R a-0.63-0.16 µm)। पीसने के दौरान आयामी सटीकता कट की छोटी गहराई (0.05 - 0.005 मिमी या उससे कम) द्वारा निर्धारित की जाती है, जिसके लिए विधानसभा के सूक्ष्म आंदोलन की आवश्यकता होती है

उद्देश्य, वर्गीकरण, बुनियादी आंदोलनों और ड्रिलिंग मशीनों की तकनीकी क्षमताएं।

अंत उपकरण (ड्रिल, काउंटरसिंक, रीमर, नल) के साथ और अंधा छेद के माध्यम से प्रसंस्करण के लिए डिज़ाइन किया गया। ड्रिलिंग मशीनों पर किए गए संचालन के प्रकार: ड्रिलिंग, रीमिंग, काउंटरसिंकिंग, रीमिंग, टैपिंग। ड्रिलिंग मशीनों पर विशेष उपकरण और जुड़नार का उपयोग करके, आप एक बड़े व्यास के छेद को बोर कर सकते हैं - ट्रेपनिंग, लैपिंग एक छेद, ट्रिमिंग एंड्स (ज़िकोवका)। निम्नलिखित प्रकार की ड्रिलिंग मशीनें सबसे आम हैं: ऊर्ध्वाधर ड्रिलिंग सिंगल-स्पिंडल मशीन, रेडियल ड्रिलिंग मशीन, डेस्कटॉप सिंगल-स्पिंडल वर्टिकल ड्रिलिंग मशीन, गहरी ड्रिलिंग के लिए मशीनें (क्षैतिज लेआउट), कुल ड्रिलिंग मशीनें जिनमें सामान्यीकृत इकाइयां शामिल हैं। 100 या अधिक स्पिंडल तक हो सकते हैं।

बहुउद्देश्यीय मशीनें और उनकी तकनीकी क्षमताएं।

क्रांति के निकायों के प्रकार के 70% से अधिक भागों को मोड़ने के अलावा, अतिरिक्त संचालन की आवश्यकता होती है: मशीनिंग छेद (ड्रिलिंग, बोरिंग, आदि। जहां से वे स्थित हैं // पूर्व में या भाग की धुरी के कोण पर) , मिलिंग अंडर विभिन्न कोणखांचे, वॉल्यूमेट्रिक मिलिंग। बहुउद्देश्यीय मशीनों का निर्माण एक मशीन पर एक सेटअप में एक भाग की पूरी जटिल मशीनिंग प्रदान करता है। महत्वपूर्ण रूप से मशीनिंग सटीकता और मशीनिंग प्रदर्शन में सुधार करता है। ध्रुवीय समन्वय ड्राइव, प्रसंस्करण की स्थिति के आधार पर, 0.001 के संकल्प के साथ या तो स्थिति नियंत्रण (यांत्रिक विभाजन), या निरंतर नियंत्रण प्रदान करना चाहिए और 0.2-0.25 आरपीएम की आवृत्ति पर स्विच करना चाहिए।

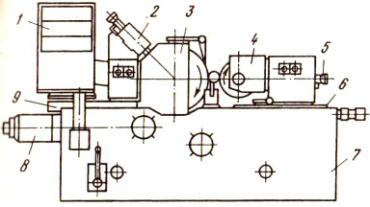

केंद्रविहीन ग्राइंडिंग मशीनों पर उद्देश्य, मुख्य इकाइयाँ और काटने की योजना।

उनका उपयोग बड़े पैमाने पर उत्पादन में सतहों के उच्च-प्रदर्शन पीसने के लिए किया जाता है जैसे कि छोटे व्यास और बड़ी लंबाई की क्रांति के निकायों, साथ ही साथ केंद्र छेद के बिना वर्कपीस। 1 - कंट्रोल ब्लॉक, 2 और 5 - ग्राइंडिंग व्हील और ड्राइविंग सर्कल के लिए ड्रेसिंग डिवाइस, 3 - ग्राइंडिंग हेडस्टॉक, 4 - लीडिंग सर्कल का हेडस्टॉक, 6 - लीडिंग सर्कल के हेडस्टॉक की स्लाइड, 7 - मशीन बेड, 8 - प्लंजिंग के लिए फीडर, 9 - स्लेज सैंडिंग बीन।

धातु काटने की मशीनें निर्मित घरेलू उत्पादक, कई श्रेणियों में विभाजित हैं, जो संबंधित वर्गीकरण की विशेषता रखते हैं। आप यह निर्धारित कर सकते हैं कि यह या वह उपकरण किस श्रेणी का है, इसके अंकन से, जो इसे समझने वालों के लिए बहुत कुछ कहता है। हालांकि, कोई फर्क नहीं पड़ता कि धातु काटने वाला उपकरण किस श्रेणी का है, उस पर प्रसंस्करण का सार इस तथ्य के लिए नीचे आता है कि काटने के उपकरण और भाग आकार देने वाले आंदोलनों को बनाते हैं, और यह वे हैं जो तैयार उत्पाद के विन्यास और आयामों को निर्धारित करते हैं। .

धातु काटने वाली मशीनों के सबसे आम प्रकार: 1-6 - मोड़, 7-10 - ड्रिलिंग, 11-14 - मिलिंग, 15-17 - योजना, 18-19 - ब्रोचिंग, 20-24 - पीस।

धातु काटने के उपकरण के प्रकार

उद्देश्य के आधार पर धातु काटने वाली मशीनों को नौ मुख्य समूहों में विभाजित किया गया है। इनमें निम्नलिखित डिवाइस शामिल हैं:

- मोड़- सभी किस्में (संख्या "1" के साथ चिह्नित);

- ड्रिलिंग और उबाऊ- ड्रिलिंग ऑपरेशन और बोरिंग के लिए मशीनें (समूह "2");

- पीसना, पॉलिश करना, परिष्करण करना- परिष्करण, पीसने, तेज करने और चमकाने के लिए धातु काटने की मशीनें तकनीकी संचालन(समूह "3");

- संयुक्त- धातु काटने के उपकरण विशेष उद्देश्य(समूह "4");

- नक्काशी और गियर काटना- थ्रेडेड और गियर कनेक्शन (समूह "5") के प्रसंस्करण तत्वों के लिए मशीनें;

- पिसाई- प्रदर्शन के लिए मशीनें मिलिंग कार्य(समूह "6");

- स्लॉटिंग, प्लानिंग और ब्रोचिंग- प्लानिंग, ग्रूविंग और ब्रोचिंग (समूह "7") के लिए क्रमशः विभिन्न संशोधनों की धातु-काटने वाली मशीनें;

- विभाजित करना- आरी (समूह "8") सहित काटने के काम के लिए उपकरण;

- विभिन्न- ऐसी धातु-काटने वाली इकाइयों के उदाहरण - केंद्रहीन-छीलने, आरी-काटने और अन्य (समूह "9")।

धातु काटने की मशीनों के समूह और प्रकार (विस्तार करने के लिए क्लिक करें)

इसके अलावा, मशीन टूल्स निम्न प्रकारों में से एक हो सकते हैं:

- मल्टी- और सिंगल-स्पिंडल, स्पेशलाइज्ड (सेमी-ऑटोमैटिक और ऑटोमैटिक), कॉपी मल्टी-कटिंग, रिवॉल्विंग, ड्रिलिंग एंड कटिंग, हिंडोला, फ्रंटल और स्पेशल;

- बोरिंग और ड्रिलिंग के तकनीकी संचालन के लिए उपकरण: बहु- और एकल-धुरी, अर्ध-स्वचालित, ऊर्ध्वाधर, क्षैतिज और रेडियल प्रकार, समन्वय के उबाऊ उपकरण, हीरा और क्षैतिज प्रकार, विभिन्न ड्रिलिंग मॉडल;

- विभिन्न प्रकार केपीसने की मशीन (फ्लैट, आंतरिक और गोलाकार पीस), खुरदरापन और चमकाने के उपकरण, पीसने और विशेष इकाइयाँ;

- गियर के तत्वों के प्रसंस्करण के लिए डिज़ाइन की गई धातु मशीनों के प्रकार और पिरोया कनेक्शन: गियर कटिंग (शंक्वाकार पहियों के प्रसंस्करण के लिए अभिप्रेत सहित), गियर कटिंग - बेलनाकार गियर, गियर हॉबिंग, थ्रेडिंग, थ्रेडिंग और गियर ग्राइंडिंग, गियर फिनिशिंग, टेस्टिंग, थ्रेड मिलिंग, दांतों के सिरों को संसाधित करने के लिए उपकरण और कृमि जोड़े के तत्व ;

- मिलिंग समूह से संबंधित धातु-काटने वाली मशीनें: कंसोल (ऊर्ध्वाधर, क्षैतिज और सार्वभौमिक मॉडल) और कंसोललेस (ऊर्ध्वाधर उपकरण, अनुदैर्ध्य, नकल और उत्कीर्णन मॉडल);

- समान उद्देश्यों के लिए योजना उपकरण और मॉडल: अनुदैर्ध्य मशीनें जिस पर एक या दो रैक स्थापित होते हैं; क्षैतिज और ऊर्ध्वाधर ब्रोकिंग डिवाइस;

- काटने के उपकरण: या तो एक चिकनी धातु डिस्क, कटर या आरी से सुसज्जित विभिन्न डिजाइन(टेप, डिस्क, हैकसॉ); धातु मशीनों के सही-काटने के प्रकार;

- धातु के रिक्त स्थान को संसाधित करने के लिए अन्य प्रकार की मशीनें: विभाजन, ड्रिल और पीसने वाले पहियों को नियंत्रित करने के लिए उपयोग किया जाता है, फाइलिंग, संतुलन, सीधा और केंद्रहीन खुरदरापन, काटने का कार्य।

खड़ा- मिलिंग मशीन— एक व्यापक मिलिंग समूह के प्रतिनिधियों में से एक

धातु काटने वाली मशीनों का वर्गीकरण भी निम्नलिखित मापदंडों के अनुसार किया जाता है:

- वजन और उपकरण के समग्र आयामों से: बड़े, भारी और अद्वितीय;

- विशेषज्ञता के स्तर से: एक ही आकार के वर्कपीस को संसाधित करने के लिए डिज़ाइन की गई मशीनें - विशेष; अलग-अलग, लेकिन समान आकार वाले भागों के लिए - विशेष; सार्वभौमिक उपकरण, जिस पर आप किसी भी आकार और आकार के भागों को संसाधित कर सकते हैं;

- प्रसंस्करण सटीकता की डिग्री के अनुसार: वृद्धि हुई - पी, सामान्य - एन, उच्च - बी, विशेष रूप से उच्च सटीकता - ए; उन मशीनों के बीच भी अंतर करें जिन पर आप विशेष रूप से सटीक प्रसंस्करण कर सकते हैं - सी, उन्हें सटीक भी कहा जाता है।

मशीन अंकन

धातु के रिक्त स्थान को संसाधित करने के लिए डिज़ाइन किए गए उपकरणों के वर्गीकरण से पता चलता है कि, इसके अंकन को देखकर, कोई भी विशेषज्ञ तुरंत यह बता सकेगा कि उसके सामने कौन सी धातु काटने की मशीन है। इस अंकन में वर्णानुक्रमिक और संख्यात्मक वर्ण होते हैं जो इंगित करते हैं व्यक्तिगत विशेषताएंउपकरण।

पहला अंक वह समूह है जिससे धातु काटने वाली मशीन संबंधित है, दूसरा उपकरण का प्रकार है, उसका प्रकार है, तीसरा (और कुछ मामलों में चौथा) मुख्य इकाई आकार है।

मॉडल अंकन में सूचीबद्ध संख्याओं के बाद, ऐसे अक्षर हो सकते हैं जो यह निर्धारित करते हैं कि धातु काटने की मशीन के मॉडल में विशेष विशेषताएं हैं या नहीं। डिवाइस की ऐसी विशेषताओं में इसकी सटीकता का स्तर या संशोधन का संकेत शामिल हो सकता है। अक्सर मशीन के पदनाम में, पहले अंक के बाद पहले से ही पत्र पाया जा सकता है: यह इंगित करता है कि आपके सामने एक आधुनिक मॉडल है, जिसमें विशिष्ट डिजाइन में कोई भी बदलाव किया गया है।

एक उदाहरण के रूप में, आप मशीन 6M13P के अंकन को समझ सकते हैं। इस पदनाम में संख्याएं इंगित करती हैं कि हमारे पास पहले प्रकार ("1") की एक मिलिंग मशीन ("6") है, जो तीसरे मानक आकार ("3") से संबंधित है और बढ़ी हुई सटीकता के साथ प्रसंस्करण की अनुमति देती है (अक्षर "पी" ) अक्षर "एम", अंकन में मौजूद है यह डिवाइस, इंगित करता है कि इसका आधुनिकीकरण हो चुका है।

स्वचालन स्तर

खराद के प्रकार, साथ ही किसी अन्य उद्देश्य के लिए उपकरण, जो बड़े पैमाने पर और बड़े पैमाने पर उत्पादन में उपयोग किए जाते हैं, समुच्चय कहलाते हैं। उन्हें यह नाम इस तथ्य के कारण मिला है कि वे एक ही प्रकार की इकाइयों (असेंबली) से इकट्ठे होते हैं: बेड, वर्किंग हेड्स, टेबल, स्पिंडल यूनिट और अन्य तंत्र। छोटे पैमाने पर और सिंगल-पीस उत्पादन के लिए आवश्यक मशीनों के निर्माण में पूरी तरह से अलग सिद्धांतों का उपयोग किया जाता है। ऐसे उपकरणों का डिज़ाइन, जो अत्यधिक बहुमुखी हैं, पूरी तरह से अद्वितीय हो सकते हैं।

स्वचालन के स्तर के अनुसार खराद (साथ ही किसी अन्य श्रेणी के उपकरण) का वर्गीकरण निम्नलिखित प्रकारों में उनके विभाजन का तात्पर्य है:

- मैनुअल मॉडल, सभी संचालन जिन पर मैनुअल मोड में किया जाता है;

- अर्ध-स्वचालित, तकनीकी संचालन के किस हिस्से में (वर्कपीस सेट करना, डिवाइस शुरू करना, तैयार भाग को हटाना) मैन्युअल रूप से किया जाता है (सहायक से संबंधित अन्य सभी ऑपरेशन स्वचालित रूप से किए जाते हैं);

- स्वचालित, जिसके संचालन के लिए केवल प्रसंस्करण मापदंडों को निर्धारित करना आवश्यक है, वे दिए गए कार्यक्रम के अनुसार अन्य सभी कार्यों को स्वतंत्र रूप से करते हैं;

- सीएनसी धातु-काटने वाली इकाइयाँ (ऐसी मशीनों पर सभी प्रक्रियाओं को एक विशेष कार्यक्रम द्वारा नियंत्रित किया जाता है जिसमें संख्यात्मक मानों की एक एन्कोडेड प्रणाली होती है);

- लचीले स्वचालित मॉड्यूल की श्रेणी से संबंधित धातु-काटने के उपकरण।

धातु काटने वाली मशीनों के सबसे प्रमुख प्रतिनिधि सीएनसी उपकरण हैं, जिनके संचालन को एक विशेष कंप्यूटर प्रोग्राम द्वारा नियंत्रित किया जाता है। ऐसा प्रोग्राम, जो इसके ऑपरेटर द्वारा मशीन की मेमोरी में दर्ज किया जाता है, यूनिट के लगभग सभी मापदंडों को निर्धारित करता है: स्पिंडल स्पीड, प्रोसेसिंग स्पीड आदि।

सीएनसी प्रणाली से लैस सभी प्रकार की धातु मशीनों में उनके डिजाइन में निम्नलिखित विशिष्ट तत्व होते हैं।

- ऑपरेटर का कंसोल (या कंसोल), जिसके माध्यम से एक कंप्यूटर प्रोग्राम को मशीन की मेमोरी में स्टोर किया जाता है जो इसके संचालन को नियंत्रित करता है। इसके अलावा, इस तरह के रिमोट कंट्रोल की मदद से आप यूनिट के सभी मापदंडों का मैनुअल कंट्रोल भी कर सकते हैं।

- नियंत्रक - महत्वपूर्ण तत्वसीएनसी प्रणाली, जिसकी मदद से न केवल नियंत्रण आदेश उत्पन्न होते हैं जो उपकरण के काम करने वाले तत्वों को प्रेषित होते हैं, और उनके निष्पादन की शुद्धता को नियंत्रित किया जाता है, बल्कि सभी आवश्यक गणना. यूनिट मॉडल की जटिलता की डिग्री के आधार पर, एक शक्तिशाली कंप्रेसर और एक पारंपरिक माइक्रोप्रोसेसर दोनों को इसके उपकरण के लिए नियंत्रक के रूप में उपयोग किया जा सकता है।

- एक स्क्रीन या डिस्प्ले जो ऑपरेटर के लिए कमांड और कंट्रोल पैनल के रूप में कार्य करता है। ऐसा तत्व आपको वास्तविक समय में धातु-काटने की मशीन के संचालन की निगरानी करने, प्रसंस्करण प्रक्रिया को नियंत्रित करने और यदि आवश्यक हो, तो मापदंडों और सेटिंग्स को जल्दी से बदलने की अनुमति देता है।

सीएनसी प्रणाली से लैस धातु मशीनों के संचालन का सिद्धांत सरल है। एक प्रोग्राम प्रारंभिक रूप से लिखा जाता है जो किसी विशेष वर्कपीस को संसाधित करने के लिए सभी आवश्यकताओं को ध्यान में रखता है, फिर ऑपरेटर इसे एक विशेष प्रोग्रामर का उपयोग करके मशीन नियंत्रक में दर्ज करता है। ऐसे प्रोग्राम में एम्बेडेड कमांड उपकरण के काम करने वाले तत्वों को दिए जाते हैं, और उनके निष्पादन के बाद, मशीन स्वचालित रूप से बंद हो जाती है।

संख्यात्मक से लैस धातु काटने वाली मशीनों का उपयोग कार्यक्रम प्रबंधन, आपको उच्च सटीकता और उत्पादकता के साथ प्रसंस्करण करने की अनुमति देता है, जो उनके लिए कारण है सक्रिय उपयोगलैस होना औद्योगिक उद्यमबड़ी श्रृंखला में उत्पादों का उत्पादन। ऐसी इकाइयों के कारण हैं ऊँचा स्तरउनके स्वचालन को पूरी तरह से बड़ी स्वचालित लाइनों में एकीकृत किया गया है।

मशीन डिजाइन

धातु की श्रेणी से संबंधित सभी मशीनों में कई हैं सामान्य सुविधाएंइसके डिजाइन में। वास्तव में, ऐसी इकाइयों के उपकरण और तकनीकी विशेषताओं को दो प्रकार के तकनीकी आंदोलनों का सही निष्पादन सुनिश्चित करना चाहिए:

- फ़ीड गति जो काटने वाला उपकरण या वर्कपीस स्वयं बनाता है;

- वह आंदोलन जिसके द्वारा कटिंग की जाती है।

इन आंदोलनों को करने के लिए, साथ ही धातु के उपकरणों के अन्य सभी तत्वों के कामकाज की स्थिरता सुनिश्चित करने के लिए, इसके डिजाइन में निम्नलिखित कार्य निकाय शामिल हैं:

- मशीन को शुरू करने और रोकने के लिए जिम्मेदार नियंत्रण प्रणाली, इसके संचालन के सभी मापदंडों की निगरानी;

10.09.2011 18:36

आधुनिक मशीन-निर्माण और उपकरण-निर्माण उत्पादन में सबसे सामान्य प्रकार के उपकरण थे: प्रसंस्करण मशीनें निर्माण सामग्रीचिप हटाने से. यूएसएसआर में वापस अपनाए गए मशीन टूल्स का वर्गीकरण, वर्कपीस को संसाधित करने की तकनीकी पद्धति पर आधारित था, जो कि मशीनीकृत होने वाली सतहों के प्रकार, मशीन टूल के प्रकार और प्रकार की विशेषता थी। काटने का उपकरण. विभिन्न प्रकार के मशीनीकृत भागों और अनुप्रयुक्त प्रसंस्करण विधियों ने मशीन टूल्स के कई प्रकारों और मॉडलों के अस्तित्व को पूर्वनिर्धारित किया सामान्य इंजीनियरिंग(सटीक उपकरण की मशीनों में अभी तक मानक द्वारा स्वीकृत एक स्पष्ट वर्गीकरण प्रणाली नहीं है)।

धातु काटने की मशीनों का सबसे आम प्रकार

उन पर किए गए कार्य की प्रकृति और उपयोग किए गए काटने के उपकरण के आधार पर, मशीनों को समूहों में विभाजित (वर्गीकृत) किया जाता है। यूएसएसआर में मॉस्को एक्सपेरिमेंटल रिसर्च इंस्टीट्यूट ऑफ मेटल-कटिंग मशीन टूल्स (ENIMS) द्वारा प्रस्तावित वर्गीकरण के अनुसार, सभी बड़े पैमाने पर उत्पादित मशीन टूल्स को 11 समूहों में विभाजित किया गया था। मशीनों के इन समूहों में से प्रत्येक, बदले में, निम्नलिखित मुख्य विशेषताओं के अनुसार दस किस्मों (प्रकार) 0-10 में विभाजित है:

- मशीन की तकनीकी विशेषताएं (छीलना, परिष्करण);

- स्वचालन की डिग्री;

- सबसे महत्वपूर्ण कार्य निकायों (या उपकरण) और उनके स्थान आदि की संख्या। प्रत्येक प्रकार के 10 मानक आकार होते हैं।

शून्य समूह और शून्य प्रकार की मशीनें आरक्षित हैं।

मशीन उपकरण समूह

- शून्य समूहऔर शून्य प्रकार की मशीनें स्टैंडबाय हैं।

- पहला समूह - lathes(स्थिति 1 - 6 चित्र में) इस समूह में ऐसी मशीनें शामिल हैं जो रोटेशन की सतहों को संसाधित करने के लिए डिज़ाइन की गई हैं। इस समूह की मशीनों पर प्रसंस्करण करते समय, काटने की गति वर्कपीस के घूमने के कारण होती है।

- दूसरा समूह - ड्रिलिंग और बोरिंग मशीन(आकृति 7 - 10 की स्थिति में)। इस समूह की मशीनों का मुख्य उद्देश्य भाग में गोल छिद्रों का प्रसंस्करण करना है। काटने की गति मशीन उपकरण के घूर्णन से आती है। इस समूह की कुछ प्रकार की मशीनों में टेबल को निश्चित भाग से घुमाकर गति प्रदान की जाती है।

- तीसरा समूह - पीसने वाली मशीनें(आकृति 20-24 की स्थिति में)। मशीनों के इस समूह में, अपघर्षक पीस पहियों का उपयोग करके प्रसंस्करण किया जाता है।

- चौथा समूह - मिलिंग मशीन(आंकड़ा 11-14 में)। मशीनों के इस समूह में कटर का उपयोग करके प्रसंस्करण (काटने) किया जाता है।

- पांचवां समूह - योजना मशीनें(आकृति 15-17 की स्थिति में)। मशीनों के इस समूह में ऐसी मशीनें शामिल हैं जिनकी सामान्य विशेषता कटिंग मूवमेंट के रूप में कटर या वर्कपीस के सीधे पारस्परिक आंदोलन का उपयोग है।

- छठा समूह - ब्रोचिंग मशीन (आकृति 18 और 19 की स्थिति में)। इस समूह में मशीन टूल्स शामिल हैं जो ब्रोचिंग को काटने के उपकरण के रूप में उपयोग करते हैं।

- सातवां समूह - पॉलिशिंग और फिनिशिंग मशीनें।इस समूह का एकीकृत कारक अपघर्षक काटने के उपकरण हैं: अपघर्षक बेल्ट, पाउडर, पेस्ट, अपघर्षक बार।

- आठवां समूह - गियर मशीन. मशीनों का यह समूह पहिया दांतों के प्रसंस्करण के लिए है, गियर पीसने वाली मशीनें भी यहां शामिल हैं।

- नौवां समूह - थ्रेडिंग मशीन।मशीनों का यह समूह धागों (लट्ठों को छोड़कर) के निर्माण के लिए अभिप्रेत है।

- दसवां समूह - विभिन्न और सहायक मशीनें।मशीन टूल्स अन्य समूहों में शामिल नहीं हैं।

यह वर्गीकरण अनुमति देता है प्रत्येक सीरियल प्रोडक्शन मशीन को एक कोड नंबर असाइन करें(सूचकांक) - प्रकार और मॉडल प्रतीक। सूचकांक में तीन से चार अंक होते हैं: पहला अंक समूह को इंगित करता है, दूसरा - इस समूह के भीतर मशीन का प्रकार (विविधता), तीसरा और चौथा - मशीन या वर्कपीस के सबसे महत्वपूर्ण आयामों में से एक को दर्शाता है। बड़े अक्षरपहले अंक के बाद मशीन अपग्रेड का संकेत मिलता है। सभी नंबरों के बाद का अक्षर मशीन के मूल मॉडल के संशोधन (संशोधन) को इंगित करता है या तकनीकी विशेषताएंयह (उदाहरण के लिए, बढ़ी हुई सटीकता)। उदाहरण के लिए, आइए मशीन मॉड के पदनाम को समझें। 3740. संख्या 3 का अर्थ है कि मशीन पीसने वाली मशीनों के समूह से संबंधित है; नंबर 7 इसके प्रकार को इंगित करता है - सतह पीस के साथ गोल मेज़; अंतिम दो अंक तालिका के सबसे बड़े व्यास को दर्शाते हैं - 400 मिमी। मशीन मोड। 2135: नंबर 2 का मतलब है कि दूसरे समूह की मशीन (ड्रिलिंग), नंबर 1 - वर्टिकल, 35 - अधिकतम स्वीकार्य औसत व्यासमध्यम शक्ति स्टील 650 एमपीए में ड्रिलिंग। मॉडल 2H135 एक आधुनिक मशीन है।

यूएसएसआर में विशेष और विशेष मशीन टूल्स के मॉडल को नामित करने के लिए, प्रत्येक मशीन-टूल प्लांट को एक या दो अक्षरों का एक सूचकांक सौंपा गया था। इन अक्षरों को संख्याओं के साथ पूरक किया जाता है जो उत्पादित की जा रही विशेष मशीन की क्रम संख्या को दर्शाता है (उदाहरण के लिए, एएम - स्वचालित लाइनों का मिन्स्क प्लांट; एमपी - मिन्स्क मशीन-टूल प्लांट जिसका नाम किरोव के नाम पर रखा गया है; एमके - मॉस्को मशीन-टूल प्लांट "रेड सर्वहारा" , आदि।)।

सार्वभौमिकता और विशेषज्ञता की डिग्री के अनुसार, मशीनों को प्रतिष्ठित किया जाता है

- सार्वभौमिक, या सामान्य उद्देश्य, जिस पर विभिन्न नामकरण (पेंच-काटने खराद, परिक्रामी, आदि) के प्रसंस्करण भागों के लिए विभिन्न संचालन किए जाते हैं;

- विशेष - एक या कुछ नामों के भागों को संसाधित करने के लिए, विन्यास में समान, लेकिन होने कई आकार, मुख्य रूप से बड़े पैमाने पर उत्पादन में उपयोग किया जाता है;

- विशेष - बड़े पैमाने पर उत्पादन में, कभी-कभी बड़े पैमाने पर उत्पादन में उपयोग किए जाने वाले समान मानक आकार के एक भाग या भागों को संसाधित करने के लिए।

द्रव्यमान के आधार पर, सामान्य इंजीनियरिंग की धातु काटने वाली मशीनों को श्रेणियों में विभाजित किया जाता है

- प्रकाश - 1 टन तक

- मध्यम - 10 टन तक

- भारी - 10 टन से अधिक

और बाद वाले, बदले में, बड़े में - 10-30 टन, वास्तव में भारी - 30-100 टन और विशेष रूप से भारी (अद्वितीय) - 100 टन से अधिक।

सटीकता की डिग्री के अनुसार, मशीन टूल्स के वर्ग प्रतिष्ठित हैं

- सामान्य सटीकता - एच;

- बढ़ी हुई सटीकता - पी;

- उच्च सटीकता - बी (सटीक);

- विशेष रूप से उच्च सटीकता - ए

- विशेष रूप से सटीक - सी ("मास्टर" - व्यक्तिगत रूप से बनाई गई मशीनें)।

मशीनिंग सटीकता मुख्य रूप से मशीनिंग विधि और मशीन की सटीकता की डिग्री द्वारा निर्धारित की जाती है। तो, सामान्य सटीकता की मशीनें मुख्य रूप से मध्यम आकार के भागों को 7-9 की योग्यता के भीतर संसाधित करने के लिए अभिप्रेत हैं।

प्रोग्राम कंट्रोल के साथ मशीन टूल्स (PU)

प्रोग्राम कंट्रोल (PU) वाले मशीन टूल्स सिस्टम के साथ हो सकते हैं चक्रीय कार्यक्रम नियंत्रण(सीपीयू) या संख्यात्मक नियंत्रण प्रणाली के साथ(सीएनसी)। डिजिटल संकेत और निर्देशांक की पूर्व-सेटिंग वाली मशीनों को एक अलग समूह में आवंटित किया जाता है। सीपीयू के साथ मशीनों में (उनके पास मॉडल पदनाम में सूचकांक सी है), केवल तकनीकी जानकारी प्रोग्राम वाहक में दर्ज की जाती है, और मशीन पर स्टॉप के साथ आयामी समायोजन प्रदान किया जाता है। सीएनसी मशीनों (सूचकांक F2, FZ, F4) में, एक प्रोग्राम कैरियर से नियंत्रण किया जाता है, जिसमें तकनीकी और आयामी जानकारी दोनों को एन्कोड किया जाता है। डिजिटल संकेत और निर्देशांक की पूर्व-सेटिंग (इंडेक्स एफ 1) के साथ मशीन टूल्स में एक इलेक्ट्रॉनिक उपकरण होता है जो सतह के बिंदुओं के निर्देशांक को मशीनीकृत करने के लिए सेट करता है, और क्रॉस टेबल को आवश्यक स्थिति में लाया जाता है। क्रॉस टेबल में एक फीडबैक सेंसर होता है, टेबल की प्रत्येक तात्कालिक स्थिति रिमोट कंट्रोल (डिजिटल इंडिकेशन) पर प्रदर्शित होती है। इन मशीनों (अक्सर बोरिंग मशीन) में, या तो निर्देशांक का एक पूर्व-सेट या एक डिजिटल संकेत आमतौर पर उपयोग किया जाता है। के लिए संपूर्ण मूल्यांकनमशीन की गुणवत्ता तकनीकी और आर्थिक संकेतकों की एक प्रणाली का उपयोग करती है। सबसे महत्वपूर्ण संकेतकों में से एक समान उद्देश्य की अन्य मशीनों की तुलना में मशीन के डिजाइन की पूर्णता का निर्धारण करते हैं: उत्पादकता, प्रसंस्करण सटीकता, स्वचालन की डिग्री, विनिर्माण क्षमता, धातु की खपत, पदचिह्न, लागत।

उद्देश्य के आधार पर धातु काटने वाली मशीनों को नौ मुख्य समूहों में विभाजित किया गया है। इनमें निम्नलिखित डिवाइस शामिल हैं:

1. मोड़- मोड़ समूह के सभी प्रकार के खराद (अंकन में उन्हें "1" संख्या द्वारा दर्शाया गया है);

2. ड्रिलिंग और उबाऊ- ड्रिलिंग ऑपरेशन और बोरिंग के लिए मशीनें (समूह "2");

3. पीसना, पॉलिश करना, परिष्करण करना- तकनीकी कार्यों को खत्म करने, पीसने, तेज करने और चमकाने के लिए धातु काटने वाली मशीनें (समूह "3");

4. संयुक्त- विशेष प्रयोजनों के लिए धातु काटने वाले उपकरण (समूह "4");

5. नक्काशी और गियर काटना- थ्रेडेड और गियर कनेक्शन (समूह "5") के प्रसंस्करण तत्वों के लिए मशीनें;

6. पिसाई- मिलिंग के लिए मशीनें (समूह "6");

7. स्लॉटिंग, प्लानिंग और ब्रोचिंग- प्लानिंग, ग्रूविंग और ब्रोचिंग (समूह "7") के लिए क्रमशः विभिन्न संशोधनों की धातु-काटने वाली मशीनें;

8. विभाजित करना- आरी (समूह "8") सहित काटने के काम के लिए उपकरण;

9. विभिन्न- ऐसी धातु-काटने वाली इकाइयों के उदाहरण - केंद्रहीन-छीलने, आरी-काटने और अन्य (समूह "9")।

धातु काटने की मशीनों के समूह और प्रकार (विस्तार करने के लिए क्लिक करें)

इसके अलावा, मशीन टूल्स निम्न प्रकारों में से एक हो सकते हैं:

· मल्टी- और सिंगल-स्पिंडल, स्पेशलाइज्ड (सेमीऑटोमैटिक और ऑटोमैटिक), मल्टी-कटिंग, रिवॉल्विंग, ड्रिलिंग और कटिंग, हिंडोला, फ्रंटल और विशेष प्रकार के लैथ्स की नकल करना;

बोरिंग और ड्रिलिंग के तकनीकी संचालन के लिए उपकरण: मल्टी- और सिंगल-स्पिंडल, सेमी-ऑटोमैटिक, वर्टिकल, हॉरिजॉन्टल और रेडियल टाइप ड्रिलिंग मशीन, कोऑर्डिनेट, डायमंड और हॉरिजॉन्टल टाइप बोरिंग मशीन, विभिन्न ड्रिलिंग मॉडल;

· विभिन्न प्रकार की पीसने वाली मशीनें (फ्लैट, आंतरिक और गोलाकार पीस), खुरदरापन और पॉलिश करने के उपकरण, उपकरण-पीसने और विशेष इकाइयाँ;

गियर और थ्रेडेड जोड़ों के प्रसंस्करण तत्वों के लिए डिज़ाइन की गई धातु मशीनों के प्रकार: गियर कटिंग (शंक्वाकार पहियों के प्रसंस्करण के लिए डिज़ाइन किए गए सहित), बेलनाकार गियर के लिए गियर काटने की मशीन, गियर हॉबिंग, थ्रेड कटिंग, थ्रेडिंग और गियर पीस, गियर फिनिशिंग, परीक्षण, धागा मिलिंग , दांतों के सिरों और कृमि जोड़े के तत्वों के प्रसंस्करण के लिए उपकरण;

· मिलिंग समूह से संबंधित धातु काटने वाली मशीनें: ब्रैकट (ऊर्ध्वाधर, क्षैतिज और सार्वभौमिक मॉडल) और गैर-ब्रैकट (ऊर्ध्वाधर उपकरण, अनुदैर्ध्य, नकल और उत्कीर्णन मॉडल);

समान उद्देश्यों के लिए योजना उपकरण और मॉडल: अनुदैर्ध्य मशीनें जिस पर एक या दो रैक स्थापित होते हैं; क्षैतिज और ऊर्ध्वाधर ब्रोकिंग डिवाइस;

काटने के उपकरण: एक अपघर्षक पहिया या एक चिकनी धातु डिस्क, एक कटर या विभिन्न डिजाइनों के आरी (टेप, गोलाकार, हैकसॉ) से सुसज्जित; धातु मशीनों के सही-काटने के प्रकार;

धातु के रिक्त स्थान को संसाधित करने के लिए अन्य प्रकार की मशीनें: विभाजन, ड्रिल और पीसने वाले पहियों को नियंत्रित करने के लिए उपयोग किया जाता है, फाइलिंग, संतुलन, सीधा और केंद्रहीन खुरदरापन, काटने का कार्य।

कार्यक्षेत्र मिलिंग मशीन - एक व्यापक मिलिंग समूह के प्रतिनिधियों में से एक

धातु काटने वाली मशीनों का वर्गीकरण भी निम्नलिखित मापदंडों के अनुसार किया जाता है:

· वजन और उपकरणों के समग्र आयामों द्वारा: बड़े, भारी और अद्वितीय;

विशेषज्ञता के स्तर से: एक ही आकार के वर्कपीस को संसाधित करने के लिए डिज़ाइन की गई मशीनें - विशेष; अलग-अलग, लेकिन समान आकार वाले भागों के लिए - विशेष; सार्वभौमिक उपकरण जिन पर आप किसी भी आकार और आकार के भागों को संसाधित कर सकते हैं;

· प्रसंस्करण सटीकता की डिग्री के अनुसार: वृद्धि हुई - पी, सामान्य - एन, उच्च - बी, विशेष रूप से उच्च सटीकता - ए; उन मशीनों के बीच भी अंतर करें जिन पर आप विशेष रूप से सटीक प्रसंस्करण कर सकते हैं - सी, उन्हें सटीक भी कहा जाता है।

मशीन अंकन

धातु के रिक्त स्थान को संसाधित करने के लिए डिज़ाइन किए गए उपकरणों के वर्गीकरण से पता चलता है कि, इसके अंकन को देखकर, कोई भी विशेषज्ञ तुरंत यह बता सकेगा कि उसके सामने कौन सी धातु काटने की मशीन है। इस अंकन में वर्णमाला और संख्यात्मक वर्ण होते हैं जो डिवाइस की व्यक्तिगत विशेषताओं को इंगित करते हैं।

पहला अंक वह समूह है जिससे धातु काटने वाली मशीन संबंधित है, दूसरा उपकरण का प्रकार है, उसका प्रकार है, तीसरा (और कुछ मामलों में चौथा) मुख्य इकाई आकार है।

धातु काटने वाली मशीनों के अंकन को समझना

मॉडल अंकन में सूचीबद्ध संख्याओं के बाद, ऐसे अक्षर हो सकते हैं जो यह निर्धारित करते हैं कि धातु काटने की मशीन के मॉडल में विशेष विशेषताएं हैं या नहीं। डिवाइस की ऐसी विशेषताओं में इसकी सटीकता का स्तर या संशोधन का संकेत शामिल हो सकता है। अक्सर मशीन के पदनाम में, पहले अंक के बाद पहले से ही पत्र पाया जा सकता है: यह इंगित करता है कि आपके सामने एक आधुनिक मॉडल है, जिसमें विशिष्ट डिजाइन में कोई भी बदलाव किया गया है।

एक उदाहरण के रूप में, आप मशीन 6M13P के अंकन को समझ सकते हैं। इस पदनाम में संख्याएं इंगित करती हैं कि हमारे पास पहले प्रकार ("1") की एक मिलिंग मशीन ("6") है, जो तीसरे मानक आकार ("3") से संबंधित है और बढ़ी हुई सटीकता के साथ प्रसंस्करण की अनुमति देती है (अक्षर "पी" ) इस उपकरण के अंकन में मौजूद "M" अक्षर इंगित करता है कि इसे अपग्रेड किया गया है।

स्वचालन स्तर

खराद के प्रकार, साथ ही किसी अन्य उद्देश्य के लिए उपकरण, जो बड़े पैमाने पर और बड़े पैमाने पर उत्पादन में उपयोग किए जाते हैं, समुच्चय कहलाते हैं। उन्हें यह नाम इस तथ्य के कारण मिला है कि वे एक ही प्रकार की इकाइयों (असेंबली) से इकट्ठे होते हैं: बेड, वर्किंग हेड्स, टेबल, स्पिंडल यूनिट और अन्य तंत्र। छोटे पैमाने पर और सिंगल-पीस उत्पादन के लिए आवश्यक मशीनों के निर्माण में पूरी तरह से अलग सिद्धांतों का उपयोग किया जाता है। ऐसे उपकरणों का डिज़ाइन, जो अत्यधिक बहुमुखी हैं, पूरी तरह से अद्वितीय हो सकते हैं।

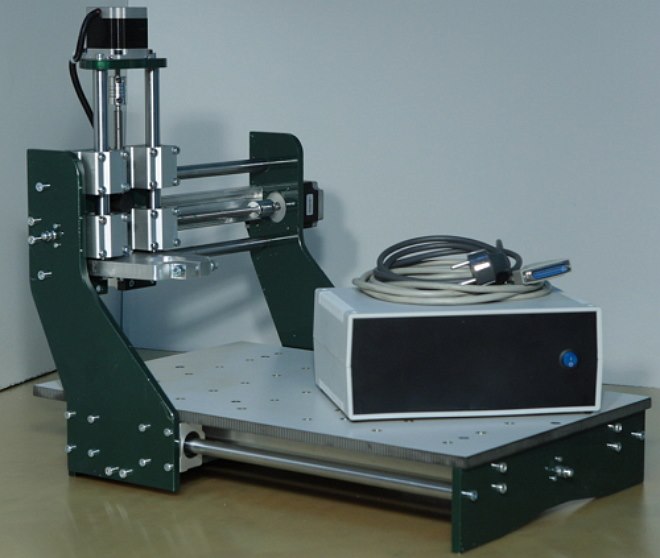

सीएनसी लेथ

स्वचालन के स्तर के अनुसार खराद (साथ ही किसी अन्य श्रेणी के उपकरण) का वर्गीकरण निम्नलिखित प्रकारों में उनके विभाजन का तात्पर्य है:

1. मैनुअल मॉडल, सभी ऑपरेशन जिन पर मैनुअल मोड में किया जाता है;

2. अर्ध-स्वचालित, तकनीकी संचालन के किस हिस्से में (वर्कपीस सेट करना, डिवाइस शुरू करना, तैयार भाग को हटाना) मैनुअल मोड में किया जाता है (सहायक से संबंधित अन्य सभी ऑपरेशन स्वचालित मोड में होते हैं);

3. स्वचालित, जिसके संचालन के लिए केवल प्रसंस्करण मापदंडों को निर्धारित करना आवश्यक है, वे अन्य सभी कार्यों को स्वतंत्र रूप से निर्दिष्ट कार्यक्रम के अनुसार करते हैं;

4. सीएनसी धातु-काटने वाली इकाइयाँ (ऐसी मशीनों पर सभी प्रक्रियाओं को एक विशेष कार्यक्रम द्वारा नियंत्रित किया जाता है जिसमें संख्यात्मक मानों की एक कोडित प्रणाली होती है);

5. लचीले स्वचालित मॉड्यूल की श्रेणी से संबंधित धातु-काटने के उपकरण।

धातु काटने वाली मशीनों के सबसे प्रमुख प्रतिनिधि सीएनसी उपकरण हैं, जिनके संचालन को एक विशेष कंप्यूटर प्रोग्राम द्वारा नियंत्रित किया जाता है। ऐसा प्रोग्राम, जो इसके ऑपरेटर द्वारा मशीन की मेमोरी में दर्ज किया जाता है, यूनिट के लगभग सभी मापदंडों को निर्धारित करता है: स्पिंडल स्पीड, प्रोसेसिंग स्पीड आदि।

सीएनसी को सबसे कॉम्पैक्ट से भी लैस किया जा सकता है डेस्कटॉप मशीन

सीएनसी प्रणाली से लैस सभी प्रकार की धातु मशीनों में उनके डिजाइन में निम्नलिखित विशिष्ट तत्व होते हैं।

· ऑपरेटर का कंसोल (या कंसोल), जिसके माध्यम से एक कंप्यूटर प्रोग्राम को मशीन की मेमोरी में स्टोर किया जाता है जो इसके संचालन को नियंत्रित करता है। इसके अलावा, इस तरह के रिमोट कंट्रोल की मदद से आप यूनिट के सभी मापदंडों का मैनुअल कंट्रोल भी कर सकते हैं।

नियंत्रक सीएनसी प्रणाली का एक महत्वपूर्ण तत्व है, जिसकी सहायता से न केवल नियंत्रण आदेश बनते हैं, उपकरण के कार्यशील तत्वों को प्रेषित किए जाते हैं, और उनके निष्पादन की शुद्धता को नियंत्रित किया जाता है, बल्कि सभी आवश्यक गणनाएं भी की जाती हैं बनाया। यूनिट मॉडल की जटिलता की डिग्री के आधार पर, एक शक्तिशाली कंप्रेसर और एक पारंपरिक माइक्रोप्रोसेसर दोनों को इसके उपकरण के लिए नियंत्रक के रूप में उपयोग किया जा सकता है।

· एक स्क्रीन या डिस्प्ले जो ऑपरेटर के लिए कमांड और कंट्रोल पैनल के रूप में कार्य करता है। ऐसा तत्व आपको वास्तविक समय में धातु-काटने की मशीन के संचालन की निगरानी करने, प्रसंस्करण प्रक्रिया को नियंत्रित करने और यदि आवश्यक हो, तो मापदंडों और सेटिंग्स को जल्दी से बदलने की अनुमति देता है।

सीएनसी प्रणाली से लैस धातु मशीनों के संचालन का सिद्धांत सरल है। एक प्रोग्राम प्रारंभिक रूप से लिखा जाता है जो किसी विशेष वर्कपीस को संसाधित करने के लिए सभी आवश्यकताओं को ध्यान में रखता है, फिर ऑपरेटर इसे एक विशेष प्रोग्रामर का उपयोग करके मशीन नियंत्रक में दर्ज करता है। ऐसे प्रोग्राम में एम्बेडेड कमांड उपकरण के काम करने वाले तत्वों को दिए जाते हैं, और उनके निष्पादन के बाद, मशीन स्वचालित रूप से बंद हो जाती है।

संख्यात्मक नियंत्रण से लैस मशीन टूल्स का उपयोग उच्च सटीकता और उत्पादकता के साथ प्रसंस्करण की अनुमति देता है, जो बड़े बैचों में उत्पादों का उत्पादन करने वाले औद्योगिक उद्यमों को लैस करने के लिए उनके सक्रिय उपयोग का कारण है। ऐसी इकाइयाँ, अपने उच्च स्तर के स्वचालन के कारण, बड़ी स्वचालित लाइनों में पूरी तरह से एकीकृत होती हैं।

पेंच काटने वाला खराद उपकरण

मशीन डिजाइन

धातु की श्रेणी से संबंधित सभी मशीनों के डिजाइन में कई सामान्य विशेषताएं हैं। वास्तव में, ऐसी इकाइयों के उपकरण और तकनीकी विशेषताओं को दो प्रकार के तकनीकी आंदोलनों का सही निष्पादन सुनिश्चित करना चाहिए:

फ़ीड गति जो काटने वाला उपकरण या वर्कपीस स्वयं बनाता है;

वह क्रिया जिसके द्वारा कटिंग की जाती है।

इन आंदोलनों को करने के लिए, साथ ही धातु के उपकरणों के अन्य सभी तत्वों के कामकाज की स्थिरता सुनिश्चित करने के लिए, इसके डिजाइन में निम्नलिखित कार्य निकाय शामिल हैं:

मशीन को शुरू करने और रोकने के लिए जिम्मेदार एक नियंत्रण प्रणाली, इसके संचालन के सभी मापदंडों की निगरानी;

एक नोड जिसकी मदद से विद्युत मोटर से गति को परिवर्तित किया जाता है और एक्चुएटर को प्रेषित किया जाता है;

ड्राइव ही, जो विद्युत, यांत्रिक, वायवीय या हाइड्रोलिक हो सकती है।

एक धातु काटने की मशीन एक मशीन है जिसे चिप्स को हटाकर या प्लास्टिक विरूपण द्वारा निर्दिष्ट सतहों को बनाने के लिए वर्कपीस को संसाधित करने के लिए डिज़ाइन किया गया है। प्रसंस्करण मुख्य रूप से ब्लेड या अपघर्षक उपकरण से काटकर किया जाता है। रोलर्स के साथ सतह को रोल करने के लिए, भाग की सतह को चिकना करने के लिए मशीन टूल्स का भी उपयोग किया जाता है। धातु की मशीनें गैर-धातु सामग्री, जैसे लकड़ी, टेक्स्टोलाइट, नायलॉन और अन्य प्लास्टिक की कटाई करती हैं। विशेष मशीनें सिरेमिक, कांच और अन्य सामग्रियों को भी संसाधित करती हैं।

प्रसंस्करण के प्रकार, उपयोग किए गए काटने के उपकरण और लेआउट के आधार पर धातु मशीनों को विभिन्न मानदंडों के अनुसार वर्गीकृत किया जाता है।

धातु काटने की मशीनों का सबसे आम प्रकार

वर्गीकरण

प्रदर्शन किए गए कार्य की प्रकृति और उपयोग किए जाने वाले काटने के उपकरण के प्रकार के आधार पर धातु काटने वाली मशीनों को 11 समूहों में विभाजित किया गया है (आंकड़ा देखें)।

- खराद का समूह(स्थिति 1 - 6) में रोटेशन की सतहों को संसाधित करने के लिए डिज़ाइन की गई मशीनें शामिल हैं। इस समूह की मशीनों की एकीकृत विशेषता कटिंग मूवमेंट के रूप में वर्कपीस के घूर्णी आंदोलन का उपयोग है।

- ड्रिलिंग मशीनों का समूह(स्थिति 7 - 10) में बोरिंग मशीनें भी शामिल हैं। मशीनों के इस समूह की एकीकृत विशेषता उनका उद्देश्य है - गोल छिद्रों का प्रसंस्करण। काटने की गति उपकरण की घूर्णी गति है, जो आमतौर पर फ़ीड गति के साथ भी होती है। हॉरिजॉन्टल बोरिंग मशीनों में टेबल को वर्कपीस के साथ मूव करके फीड भी किया जा सकता है।

- पीसने वाली मशीनों का समूह(स्थिति 20 - 24) एक काटने के उपकरण के रूप में अपघर्षक पीसने वाले पहियों के उपयोग के आधार पर संयुक्त है।

- पॉलिशिंग और फिनिशिंग मशीनों का समूहएक काटने के उपकरण के रूप में अपघर्षक सलाखों, अपघर्षक बेल्ट, पाउडर और पेस्ट के उपयोग के आधार पर संयुक्त।

- गियर मशीनों का समूहपीसने सहित पहियों के दांतों को संसाधित करने के लिए उपयोग की जाने वाली सभी मशीनें शामिल हैं।

- मिलिंग मशीनों का समूह(स्थिति 11 - 14) में ऐसी मशीनें होती हैं जो काटने के उपकरण के रूप में मल्टी-ब्लेड टूल - मिलिंग कटर का उपयोग करती हैं।

- योजनाकार समूह(स्थिति 15 - 17) में ऐसी मशीनें होती हैं जिनमें एक सामान्य विशेषता कटर या वर्कपीस के रेक्टिलिनियर रिसीप्रोकेटिंग मूवमेंट का उपयोग कटिंग मूवमेंट के रूप में होता है।

- काटने की मशीनों का समूहरोल्ड सामग्री (छड़, कोण, चैनल, आदि) को काटने और काटने के लिए डिज़ाइन की गई सभी प्रकार की मशीनें शामिल हैं।

- ब्रोचिंग मशीनों का समूह(लताओं 18 और 19) में एक है आम लक्षण: विशेष मल्टी-ब्लेड टूल - ब्रोच के काटने के उपकरण के रूप में उपयोग करें।

- थ्रेडिंग मशीनों का समूहधागे के निर्माण के लिए विशेष रूप से डिजाइन की गई सभी मशीनें (मोड़ने वाले समूह की मशीनों को छोड़कर) शामिल हैं।

- विविध और सहायक मशीनों का समूहउन सभी मशीनों को एकजुट करता है जो उपरोक्त समूहों में से किसी से संबंधित नहीं हैं।

मशीन टूल के आंकड़ों की तालिका

| मशीनों का नाम | सिफ़र समूहों |

कोड टाइप करें | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| संरक्षित | 0 | - | |||||||||

| मोड़ | 1 | स्वचालित और अर्ध-स्वचालित: | मोड़ परिक्रामी |

ड्रिलिंग काट रहा है |

हिंडोला | मुड़ना और ललाट |

बहु-काटने और नकल |

विशेष गढ़ा |

विभिन्न मोड़ |

||

| विशेष गढ़ा |

एक-स्पिन- समझदार |

बहु-स्पिन- समझदार |

|||||||||

| ड्रिलिंग और बोरिंग | 2 | - | खड़ा- ड्रिलिंग |

अर्द्ध स्वचालित | समन्वय उबाऊ | रेडियल- ड्रिलिंग |

क्षैतिज रूप से- उबाऊ |

हीरा उबाऊ |

क्षैतिज रूप से- ड्रिलिंग |

विभिन्न ड्रिलिंग |

|

| एक-स्पिन- समझदार |

बहु-स्पिन- समझदार |

||||||||||

| पीस और परिष्करण | 3 | क्रुग्लोशली- फोवल |

अंतर फोवल |

छीलना- पिसाई |

विशेष सम्मानित पीस |

- | तेज़ करने | सतह पीस | लैपिंग, पॉलिशिंग, ऑनिंग, फिनिशिंग | विभिन्न आलंकारिक | |

| इलेक्ट्रो भौतिक और विद्युत रासायनिक |

4 | - | प्रकाश दमक | - | इलेक्ट्रो रासायनिक |

इलेक्ट्रो स्पार्क |

- | इलेक्ट्रो क्षरण, अल्ट्रासोनिक भेदी |

एनोड- यांत्रिक कटाई |

- | |

| टूथ-एंड थ्रेड-मशीनिंग- इंग |

5 | धागा- झिरी |

बेलनाकार प्रसंस्करण के लिए गियर आकार देना कैली व्हील्स |

बेवल पहियों के प्रसंस्करण के लिए गियर काटना | गियर हॉबिंग मशीनिंग बेलनाकार पहियों और विभाजित शाफ्ट के लिए |

कृमि पहियों को काटने के लिए | पहियों के दांतों के सिरों को संसाधित करने के लिए | धागे से मुक्त अनाज |

दंत परिष्करण हाँ, चेक- हाँ और चल रहा है |

दांत और धागा बोस्लिफोवल- नई |

विभिन्न गियर और धागा मैं प्रक्रिया करता हूँ- शी |

| पिसाई | 6 | - | खड़ा- मिलिंग ब्रैकट |

मिलिंग गैर- असंतत क्रिया |

अनुदैर्ध्य एकल-स्तंभ नई |

कॉपी- नी और बजरी घूमना |

खड़ा- सांत्वनाहीन |

अनुदैर्ध्य दो-स्तंभ नई |

सांत्वना देना- मिलिंग संचालन विवेकी |

क्षितिज- ताल- मिलिंग ब्रैकट |

विभिन्न मिलिंग |

| योजना, स्लॉटिंग, ब्रोचिंग | 7 | अनुदैर्ध्य | पार करना- योजना बनाना |

खांचाकरण | लंबे समय से तैयार क्षैतिज नई |

खींचने के लिए लंबवत ब्रोचिंग | - | विभिन्न योजनाकार | |||

| एक- रैक |

दो- रैक |

आंतरिक | घर के बाहर | ||||||||

| विभाजित करना | 8 | कट-ऑफ, सुसज्जित | सही ढंग से काट रहा है |

आरी | - | - | |||||

| टर्निंग टूल | पिसाई घेरा |

चिकनी या नोकदार डिस्क | फीता | डिस्क | लोहा काटने की आरी | ||||||

| विभिन्न | 9 | युग्मन और पाइप संघर्ष |

देखा-नुकीला | सही ढंग से और केंद्रहीन छीलना |

संतुलन | परीक्षण के लिए- औजार |

divider- मशीनों |

बैलेंसर- सैन्य |

- | - | |

मशीन नंबरिंग

यूएसएसआर ने एक एकीकृत प्रणाली को अपनाया प्रतीकमशीनों, प्रत्येक मशीन मॉडल को एक कोड (संख्या) के असाइनमेंट के आधार पर। एक्सपेरिमेंटल रिसर्च इंस्टीट्यूट ऑफ मेटल-कटिंग मशीन टूल्स (ENIMS) द्वारा विकसित मेटल-कटिंग मशीन टूल्स की संख्या दशमलव प्रणाली पर आधारित है। सभी मशीनों को 10 समूहों में विभाजित किया गया है, प्रत्येक समूह को 10 प्रकारों में विभाजित किया गया है, और प्रत्येक प्रकार को 10 आकारों में विभाजित किया गया है। जैसा कि तालिका से देखा जा सकता है, क्रमांकन के दौरान मशीनों को समूहों में समूहित करना वर्गीकरण के दौरान की तुलना में थोड़ा अलग सिद्धांत पर आधारित है। प्रत्येक मशीन मॉडल को दी गई संख्या में तीन या चार संख्याएँ और अक्षर हो सकते हैं, और अक्षर पहले अंक के बाद या संख्या के अंत में हो सकते हैं, उदाहरण के लिए: 612, 1616, 6H82, 2620, 6H12PB।

संख्या का पहला अंक उस समूह को इंगित करता है जिससे वह संबंधित है। यह मशीन. दूसरा अंक इस समूह में मशीन के प्रकार को दर्शाता है। तीसरे या तीसरे और चौथे अंक एक साथ मशीन के सशर्त आकार को दर्शाते हैं। इसलिए, उदाहरण के लिए, खराद के लिए, तीसरे और चौथे अंक सेंटीमीटर या डेसीमीटर (1620, 1616, 1670) में केंद्रों की ऊंचाई दिखाते हैं; बुर्ज खराद और स्वचालित मशीनों के लिए - मिलीमीटर में संसाधित सलाखों का अधिकतम व्यास (1336, 1125, 1265); ड्रिलिंग मशीनों के लिए - मिलीमीटर (2A125, 2A135, 2150) में माइल्ड स्टील में छेद करने का अधिकतम व्यास। कंसोल मिलिंग मशीनों के लिए, तीसरा अंक सशर्त रूप से तालिका के आकार को इंगित करता है। भेद करने के लिए डिजाईनएक ही आकार की मशीनें, लेकिन अलग-अलग तकनीकी विनिर्देश, पहले और दूसरे अंक के बीच एक अक्षर दर्ज किया जाता है। इसलिए, उदाहरण के लिए, मॉडल 162, 1A62, 1B62, 1K62 की सभी मशीनें 200 मिमी की केंद्र ऊंचाई के साथ खराद हैं। हालाँकि, मॉडल 162 में अधिकतम RPM 600, मॉडल 1A62-1200, 1B62-1500, और . है आधुनिक मॉडल 1K62 में 2000 आरपीएम है। संख्या के अंत में अक्षर एक ही मूल मॉडल की मशीनों के विभिन्न संशोधनों को दर्शाते हैं। इसलिए, उदाहरण के लिए, क्षैतिज मिलिंग मशीन मॉडल 6N82G बुनियादी सार्वभौमिक मिलिंग मशीन मॉडल 6N82 का एक सरलीकृत प्रकार है, कॉपी मिलिंग मशीन मॉडल 6N12K मूल ऊर्ध्वाधर मिलिंग मशीन मॉडल 6N12, आदि का एक संशोधन है। कुछ मामलों में, चौथा अंक का अर्थ समान मानक आकार की रिलीज़ मशीन भी है, लेकिन एक बेहतर डिज़ाइन के साथ। उदाहरण के लिए, मॉडल 262 एक क्षैतिज है बोरिंग मशीनदूसरा आकार। आकार में समान आधुनिक बोरिंग मशीन नया डिज़ाइनमॉडल 2620 के रूप में कोड-शुरू होता है।

मशीन वर्गीकरण प्रकारों से।

एक ही प्रकार की मशीनें लेआउट में भिन्न हो सकती हैं (उदाहरण के लिए, यूनिवर्सल मिलिंग, हॉरिजॉन्टल, वर्टिकल), किनेमेटिक्स, यानी। लिंक का एक सेट जो गति, डिजाइन, नियंत्रण प्रणाली, आयाम, प्रसंस्करण सटीकता आदि को प्रसारित करता है।

मानक मुख्य आयाम स्थापित करते हैं जो प्रत्येक प्रकार की मशीनों की विशेषता रखते हैं। खराद और बेलनाकार पीसने वाली मशीनों के लिए, यह संसाधित होने वाली वर्कपीस का सबसे बड़ा व्यास है, मिलिंग मशीनों के लिए, टेबल की लंबाई और चौड़ाई जिस पर वर्कपीस या फिक्स्चर स्थापित होते हैं, क्रॉस-प्लानिंग मशीनों के लिए, स्लाइडर का सबसे बड़ा स्ट्रोक एक कटर के साथ।

एक ही प्रकार की मशीनों का एक समूह, जिसमें एक समान लेआउट, किनेमेटिक्स और डिज़ाइन होता है, लेकिन विभिन्न बुनियादी आयाम होते हैं, एक आकार सीमा का गठन करते हैं। तो, मानक के अनुसार, सामान्य प्रयोजन के गियर हॉबिंग मशीनों के लिए, 80 मिमी से 12.5 मीटर तक स्थापित उत्पाद के व्यास के साथ 12 मानक आकार होते हैं।

प्रत्येक आकार के मशीन टूल का डिज़ाइन, जिसे दी गई मशीनिंग स्थितियों के लिए डिज़ाइन किया गया है, एक मॉडल कहलाता है। प्रत्येक मॉडल को अपना कोड दिया जाता है - एक संख्या जिसमें कई संख्याएँ और अक्षर होते हैं। पहला अंक मशीन के समूह को इंगित करता है, दूसरा - इसका प्रकार, तीसरा अंक या तीसरा और चौथा अंक मशीन के मुख्य आकार को दर्शाता है। उदाहरण के लिए, मॉडल 16K20 का अर्थ है: स्क्रू-कटिंग खराद के साथ सबसे बड़ा व्यासवर्कपीस 400 मिमी। दूसरे और तीसरे अंक के बीच के अक्षर का अर्थ है मशीन के मुख्य आधार मॉडल का एक निश्चित उन्नयन।

बहुमुखी प्रतिभा की डिग्री के अनुसार मशीन टूल्स का वर्गीकरण।निम्नलिखित मशीनें हैं - सार्वभौमिक, जिनका उपयोग आकार में बड़े अंतर के साथ एक विस्तृत श्रृंखला के भागों के निर्माण के लिए किया जाता है। ऐसी मशीनों को विभिन्न तकनीकी कार्यों के लिए अनुकूलित किया जाता है:

- विशेष, जो एक ही प्रकार के भागों के निर्माण के लिए डिज़ाइन किए गए हैं, उदाहरण के लिए, शरीर के अंग, आकार में समान कदम वाले शाफ्ट, लेकिन आकार में भिन्न;

- विशेष, जो आकार में एक छोटे से अंतर के साथ एक विशिष्ट भाग या एक आकार का उत्पादन करने के लिए डिज़ाइन किए गए हैं।

सटीकता की डिग्री के अनुसार मशीन टूल्स का वर्गीकरण।मशीनों को 5 वर्गों में बांटा गया है:

- एच - सामान्य सटीकता की मशीनें;

- - बढ़ी हुई सटीकता की मशीनें;

- बी - उच्च परिशुद्धता मशीनें;

- ए - उच्च परिशुद्धता मशीनें;

- सी - विशेष रूप से सटीक या मास्टर मशीनें;

मॉडल पदनाम में मशीन की सटीकता को दर्शाने वाला एक पत्र शामिल हो सकता है: 16K20P - बढ़ी हुई सटीकता का एक स्क्रू-कटिंग खराद।

स्वचालन की डिग्री के अनुसार मशीन टूल्स का वर्गीकरण।मशीन टूल्स और सेमी-ऑटोमैटिक मशीनों को आवंटित करें। एक स्वचालित मशीन एक मशीन है जिसमें समायोजन के बाद, प्रसंस्करण चक्र को पूरा करने के लिए आवश्यक सभी आंदोलनों, जिसमें लोडिंग ब्लैंक और तैयार भागों को उतारना शामिल है, स्वचालित रूप से किया जाता है, अर्थात। ऑपरेटर की भागीदारी के बिना मशीन के तंत्र द्वारा किया जाता है।

अर्ध-स्वचालित संचालन चक्र भी स्वचालित रूप से किया जाता है, लोडिंग और अनलोडिंग के अपवाद के साथ, जो ऑपरेटर करता है, वह प्रत्येक वर्कपीस को लोड करने के बाद अर्ध-स्वचालित मशीन भी शुरू करता है।

बड़े पैमाने पर और बड़े पैमाने पर उत्पादन के लिए जटिल स्वचालन के उद्देश्य से, स्वचालित लाइनें और कॉम्प्लेक्स बनाए जाते हैं जो विभिन्न मशीनों को जोड़ते हैं, और छोटे पैमाने पर उत्पादन के लिए - लचीले उत्पादन मॉड्यूल (FPM)।

प्रोग्राम कंट्रोल (चक्रीय) के साथ मशीन टूल्स बनाकर भागों के छोटे पैमाने पर उत्पादन का स्वचालन हासिल किया जाता है, अक्षर C (या संख्यात्मक अक्षर F) को मॉडल के पदनाम में पेश किया जाता है। एफ अक्षर के बाद की संख्या नियंत्रण प्रणाली की विशेषता को इंगित करती है:

- F1 - डिजिटल संकेत के साथ मशीन (संख्याओं के प्रदर्शन के साथ, उदाहरण के लिए, मशीन के चल शरीर की स्थिति) और निर्देशांक का प्रारंभिक सेट;

- F2 - एक स्थितीय या आयताकार प्रणाली वाली मशीन;

- F3 - एक समोच्च प्रणाली वाली मशीन;

- F4 - स्थिति और समोच्च प्रसंस्करण के लिए एक सार्वभौमिक प्रणाली वाली मशीन, उदाहरण के लिए, मॉडल 1B732F3 - खरादसीएनसी समोच्च प्रणाली के साथ।

भार के आधार पर मशीनों का वर्गीकरण।मशीनों में विभाजित हैं:

- फेफड़े - 1 टन तक;

- मध्यम - 10 टन तक;

- भारी - 10 टन से अधिक भारी मशीनों को बड़े में विभाजित किया जाता है - 16 से 30 टन तक, भारी - 30 से 100 टन तक;

- विशेष रूप से भारी - 100 टन से अधिक;