एक खराद का क्रॉस समर्थन। पेंच काटने वाला खराद

19 वीं शताब्दी की शुरुआत में मैकेनिकल इंजीनियरिंग की सबसे महत्वपूर्ण उपलब्धियों में से एक कैलीपर्स के साथ मशीन टूल्स का प्रसार था - कटर के लिए मैकेनिकल होल्डर। हालाँकि सरल और, पहली नज़र में, मशीन के लिए यह उपांग तुच्छ नहीं लग सकता है, यह अतिशयोक्ति के बिना कहा जा सकता है कि मशीनों के सुधार और वितरण पर इसका प्रभाव उतना ही महान था जितना कि वाट द्वारा किए गए परिवर्तनों का प्रभाव। भाप का इंजन. कैलीपर की शुरूआत से सभी मशीनों की लागत में सुधार और कमी हुई, नए सुधारों और आविष्कारों को प्रोत्साहन मिला। कैलीपर को प्रसंस्करण के दौरान स्थानांतरित करने के लिए डिज़ाइन किया गया है काटने का उपकरणउपकरण धारक में तय। इसमें एक निचली स्लाइड (अनुदैर्ध्य समर्थन) 1 होती है, जो हैंडल 15 की मदद से फ्रेम के गाइड के साथ चलती है और वर्कपीस के साथ कटर की गति सुनिश्चित करती है। गाइड के साथ निचली स्लाइड पर 12 क्रॉस स्लाइड को मूव करें ( क्रॉस सपोर्ट) 3, जो वर्कपीस (भाग) के रोटेशन की धुरी के लंबवत कटर की गति सुनिश्चित करता है। क्रॉस स्लाइड 3 पर एक रोटरी प्लेट 4 है, जो एक नट 10 के साथ तय की गई है। वे रोटरी प्लेट 4 के गाइड 5 के साथ चलती हैं (हैंडल 13 का उपयोग करके) शीर्ष स्लाइड 11, जो, प्लेट 4 के साथ, अनुप्रस्थ स्लाइड के सापेक्ष एक क्षैतिज विमान में घूम सकता है और वर्कपीस (भाग) के रोटेशन की धुरी के कोण पर कटर की गति सुनिश्चित करता है। टूल होल्डर (काटने वाला सिर) 6 बोल्ट 8 के साथ ऊपरी स्लाइड से हैंडल 9 का उपयोग करके जुड़ा हुआ है, जो स्क्रू के साथ चलता है। कैलिपर लीड स्क्रू 2 से लीड स्क्रू के नीचे स्थित लीड शाफ्ट से संचालित होता है, या मैन्युअल रूप से। समावेश स्वचालित फ़ीडहैंडल 14 द्वारा निर्मित।

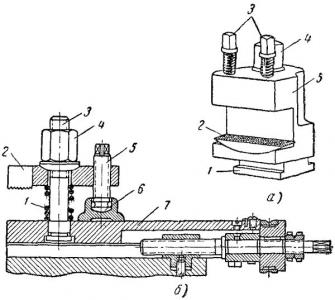

क्रॉस सपोर्ट डिवाइस नीचे दिए गए चित्र में दिखाया गया है। अनुदैर्ध्य कैलीपर 1 के गाइड के साथ, लीड स्क्रू 12, एक हैंडल 10 से सुसज्जित, अनुप्रस्थ कैलीपर की स्लाइड को स्थानांतरित करता है। लीड स्क्रू 12 एक छोर पर अनुदैर्ध्य समर्थन 1 में तय किया गया है, और दूसरे छोर पर एक अखरोट (दो भागों 15 और 13 और एक पच्चर 14 से मिलकर) से जुड़ा हुआ है, जो क्रॉस स्लाइड 9 से जुड़ा हुआ है। कसने पेंच 16, अलग धक्का (पच्चर 14) नट 15 और 13 , जिससे। लीड स्क्रू 12 और नट 15 के बीच की खाई को चुना जाता है। अनुप्रस्थ समर्थन की गति की मात्रा 11 द्वारा निर्धारित की जाती है। रोटरी प्लेट 8 अनुप्रस्थ समर्थन (नट 7 के साथ) से जुड़ी होती है, जिसके साथ ऊपरी स्लाइड 6 और उपकरण धारक 5 घुमाएँ। कुछ मशीनों पर, क्रॉस स्लाइड 9 स्थापित किया गया है रियर टूल होल्डर 2 ग्रूविंग, कटिंग और अन्य काम के लिए जो अनुप्रस्थ समर्थन को स्थानांतरित करके किया जा सकता है, साथ ही एक ब्रैकेट 3 एक ढाल के साथ 4 जो कार्यकर्ता को चिप्स और काटने वाले तरल पदार्थ से बचाता है।

कैलिपर खरादउस पर काटने के उपकरण को ठीक करने और प्रसंस्करण के दौरान फ़ीड की गति को बताने के लिए डिज़ाइन किया गया।

कैलीपर की निचली प्लेट 1 (चित्र 7), जिसे कैरिज या अनुदैर्ध्य स्लाइड कहा जाता है, को यंत्रवत् या मैन्युअल रूप से फ्रेम गाइड के साथ ले जाया जाता है। इस मामले में, कटर अनुदैर्ध्य दिशा में चलता है (यह अनुदैर्ध्य फ़ीड है)। गाड़ी की ऊपरी सतह पर बेड के गाइडों के लंबवत स्थित डोवेल के रूप में अनुप्रस्थ गाइड 12 होते हैं। गाइड 12 पर, कैलीपर की क्रॉस स्लाइड 3 चलती है, जिसके माध्यम से कटर स्पिंडल अक्ष के लंबवत गति प्राप्त करता है।

चित्र 7. स्क्रू-काटने वाले खराद का समर्थन

क्रॉस स्लाइड 3 की ऊपरी सतह पर एक रोटरी कैलीपर प्लेट 4 होती है, जो नट 10 के साथ मुड़ने के बाद तय होती है।

गाइड 5 रोटरी प्लेट की ऊपरी सतह पर स्थित होते हैं, जिसके साथ, जब हैंडल 13 घुमाया जाता है, तो ऊपरी प्लेट 11-कैलिपर की ऊपरी स्लाइड चलती है।

उपकरण धारक और काटने वाले सिर

कटर को सुरक्षित करने के लिए कैलीपर के ऊपरी भाग पर एक टूल होल्डर या कटिंग हेड लगाया जाता है।

चित्र 8 - टूलहोल्डर

छोटी और मध्यम आकार की मशीनों पर, एक उपकरण धारक 5 का उपयोग किया जाता है (चित्र 8, ए)। टूल होल्डर का निचला भाग 1, जिसमें टी-आकार होता है, कैलीपर के ऊपरी भाग पर नट के साथ फिक्स किया जाता है, 4. स्थिति को समायोजित करने के लिए अग्रणीटूल होल्डर में केंद्रों की ऊंचाई के अनुसार एक लाइनिंग 2 होती है, जिसकी निचली गोलाकार सतह टूल होल्डर ब्लॉक की एक ही सतह पर टिकी होती है। कटर धारक में दो बोल्ट के साथ कटर को ठीक करें 3.

बड़े खरादों पर, एकल उपकरण धारकों का उपयोग किया जाता है (चित्र 8, बी)। इस मामले में, कैलीपर के ऊपरी भाग की सतह 7 पर कटर स्थापित किया जाता है और एक बार 2 के साथ तय किया जाता है, अखरोट को कसता है। बोल्ट 3 को झुकने से रोकने के लिए, बार 2 को स्क्रू 5 द्वारा समर्थित किया जाता है। जूता 6. जब नट 4 को हटा दिया जाता है, तो स्प्रिंग 1 बार 2 उठाता है।

सबसे अधिक बार, मध्यम आकार के पेंच काटने वाले खराद पर, टेट्राहेड्रल रोटरी कटर सिर का उपयोग किया जाता है (चित्र 7 देखें)।

काटने वाला सिर 6 कैलीपर 11 के शीर्ष पर लगा होता है; इसमें एक ही समय में 8 स्क्रू के साथ चार कटर लगाए जा सकते हैं। आप किसी भी स्थापित कटर के साथ काम कर सकते हैं। ऐसा करने के लिए, सिर को घुमाएं और आवश्यक कटर डालें कार्य संबंधी स्थिति. मुड़ने से पहले, पेंच 7 पर बैठे नट से जुड़े हैंडल 9 को मोड़कर सिर को खोलना चाहिए। प्रत्येक मोड़ के बाद, सिर को फिर से हैंडल 9 से दबाना चाहिए।

- 707 बार देखा गया

खराद समर्थन

खराद कैलिपर मरम्मत

धातु काटने वाली मशीनों को कैलिपर्स से लैस करना 19वीं सदी के इंजीनियरिंग उद्योग की सबसे बड़ी उपलब्धियों में से एक था। कैलीपर उस इकाई का चल भाग है जिसमें धातु का उपकरण होता है। वर्कपीस को संसाधित करने की प्रक्रिया में, कैलीपर खराद के गाइड के साथ चलता है, कटर को स्वचालित रूप से या मैन्युअल रूप से घुमाता है। स्पष्ट सादगी के बावजूद, इस तंत्र ने मशीन टूल्स की लागत को कम करने के साथ-साथ उनके और सुधार में महत्वपूर्ण भूमिका निभाई।

कैलीपर के मुख्य घटक एक गाड़ी है, एक अनुदैर्ध्य स्लाइड जो गाड़ी के गाइड (निचली स्लाइड) के साथ चलती है, एक ऊपरी स्लाइड, एक उपकरण धारक, एक रोटरी प्लेट, एक ड्राइव जो तंत्र को गति में सेट करती है। कैलिपर्स मशीन पर स्थान के सिद्धांत के अनुसार, गति की दिशा और विशेषताओं (अनुप्रस्थ, अनुदैर्ध्य, झूलते हुए) और काटने वाले सिर (काटने या घूमने) के डिजाइन के अनुसार भिन्न होते हैं।

कैलीपर गाइड की स्थिति उत्पाद प्रसंस्करण की सटीकता निर्धारित करती है। मशीन के संचालन के दौरान, अन्य मशीन घटकों के साथ, काम करने वाली सतह और कैलीपर घटक हमेशा खराब हो जाते हैं, जिसके परिणामस्वरूप मशीन अपनी कार्यक्षमता खो देती है। खराद कैलिपर की मरम्मत के दौरान किए गए कार्यों का हिस्सा हो सकता है ओवरहालउपकरण, या तंत्र की खराबी को दूर करने के उद्देश्य से एक स्वतंत्र उपाय हो (देखें "")।

सबसे अधिक समय लेने वाली प्रक्रियाओं में से एक कैरिज गाइड की बहाली है। काम का उद्देश्य सभी संरेखित छिद्रों के संरेखण को बहाल करने के लिए, संबंधित विमानों के संबंध में गाइड की सतहों की समानता और लंबवतता को वापस करना है। साथ ही, यांत्रिक फ़ीड उपकरण के साथ एप्रन गियर की पूर्ण सहभागिता बनाए रखना महत्वपूर्ण है।

गाइड की बहाली से जुड़े खराद समर्थन की मरम्मत एक जिम्मेदार और जटिल घटना है जिसके लिए विशेष उच्च-सटीक उपकरणों के उपयोग की आवश्यकता होती है। एक नियम के रूप में, हमारे डिजाइन ब्यूरो को भारी और मध्यम वर्ग के खराद प्राप्त होते हैं, जिन्हें न केवल कैलीपर की बहाली की आवश्यकता होती है, बल्कि मरम्मत का कामइकाई की अन्य इकाइयों और तंत्रों के साथ संयुक्त। अधिकांश मामलों में, हम बात कर रहे हेओवरहाल के बारे में।

कैलिपर खराद का एक महत्वपूर्ण हिस्सा है, वास्तव में, कार्यकर्ता के हाथ का कार्य करना, कटर को पकड़ना और उसे वर्कपीस के साथ ले जाना। उचित रखरखावयांत्रिक धारक, अपनी सेवा जीवन का विस्तार करेगा और गंभीर मरम्मत समस्याओं से बच जाएगा।

कैलीपर की देखभाल में समय-समय पर गाइड में अंतराल को समायोजित करना, बैकलैश को समाप्त करना, समय पर सफाई करना या ग्रंथि पैकिंग को बदलना, स्लाइड की नियमित चिकनाई और उन्हें यांत्रिक क्षति से बचाना शामिल है।

समर्थन (चित्र 1 ए देखें) को उपकरण धारक में तय किए गए काटने के उपकरण के प्रसंस्करण के दौरान स्थानांतरित करने के लिए डिज़ाइन किया गया है। इसमें एक निचली स्लाइड (अनुदैर्ध्य समर्थन) 1 होती है, जो हैंडल 15 की मदद से फ्रेम के गाइड के साथ चलती है और वर्कपीस के साथ कटर की गति सुनिश्चित करती है। गाइड 12 के साथ निचली स्लाइड पर, क्रॉस स्लाइड (अनुप्रस्थ समर्थन) 3 चलता है, जो वर्कपीस (भाग) के रोटेशन की धुरी के लंबवत कटर की गति को सुनिश्चित करता है। क्रॉस स्लाइड 3 पर एक रोटरी प्लेट 4 है, जो एक नट 10 के साथ तय की गई है। ऊपरी स्लाइड 11 रोटरी प्लेट 4 के गाइड 5 के साथ चलती है (हैंडल 13 का उपयोग करके), जो प्लेट 4 के साथ मिलकर कर सकती है क्रॉस स्लाइड के सापेक्ष एक क्षैतिज विमान में घुमाएं और वर्कपीस (भाग) के रोटेशन की धुरी के कोण पर कटर की गति सुनिश्चित करें। टूल होल्डर (काटने वाला सिर) 6 बोल्ट 8 के साथ ऊपरी स्लाइड से हैंडल 9 का उपयोग करके जुड़ा हुआ है, जो स्क्रू के साथ चलता है। कैलिपर लीड स्क्रू 2 से लीड स्क्रू के नीचे स्थित लीड शाफ्ट से संचालित होता है, या मैन्युअल रूप से। स्वचालित फ़ीड का समावेश 14 हैंडल द्वारा किया जाता है।

चावल। 1ए. खराद कैलिपर 16K20

तकनीकी जबड़ा चक

खराद पर, मैनुअल और मैकेनाइज्ड क्लैम्पिंग के साथ दो-, तीन- और चार-जबड़े चक का उपयोग किया जाता है। दो-जबड़े के आत्म-केंद्रित चक में, विभिन्न आकार की कास्टिंग और फोर्जिंग तय की जाती हैं; ऐसे चक के कैम आमतौर पर केवल एक भाग को पकड़ने के लिए डिज़ाइन किए जाते हैं। तीन-जबड़े आत्म-केंद्रित चक में, गोल और हेक्सागोनल आकार के वर्कपीस या बेलनाकार सलाखेंबड़ा व्यास। चार-जबड़े के आत्म-केंद्रित चक में, चौकोर सलाखों को तय किया जाता है, और व्यक्तिगत जबड़े के समायोजन के साथ चक में, आयताकार या विषम भागों को तय किया जाता है। मैनुअल क्लैम्पिंग के साथ थ्री-जॉ सेल्फ-सेंटिंग चक, खराद पर भागों को रखने के लिए सबसे आम उपकरण है। एक शक्तिशाली लेकिन संवेदनशील तंत्र के साथ, चक आपको उच्च-मोड मशीनिंग और बेहतर दोनों के लिए, उच्च केंद्रित सटीकता के साथ भागों को सुरक्षित रूप से माउंट करने की अनुमति देता है। काम। लेथ चक को मशीन या डिवाइस के स्पिंडल पर लगाया जा सकता है। सबसे व्यापक रूप से इस्तेमाल किया जाने वाला तीन-जबड़ा आत्म-केंद्रित चक (नीचे चित्र)। कारतूस के कैम 1, 2 और 3 डिस्क 4 की मदद से एक साथ चलते हैं। इस डिस्क के एक तरफ, खांचे (आर्किमिडीयन सर्पिल के आकार वाले) बनाए जाते हैं, जिसमें कैम के निचले प्रोट्रूशियंस स्थित होते हैं, और पर दूसरा, एक बेवल गियर काट दिया जाता है, तीन बेवल गियर के साथ जोड़ा जाता है। जब 5 पहियों में से एक को एक कुंजी के साथ घुमाया जाता है, तो डिस्क 4 (गियरिंग के लिए धन्यवाद) भी घूमती है और, एक सर्पिल के माध्यम से, एक साथ और समान रूप से सभी तीन कैमों को कार्ट्रिज बॉडी के खांचे के साथ ले जाता है 6. डिस्क के रोटेशन की दिशा के आधार पर, कैम चक के केंद्र से दूर जाते हैं या दूर जाते हैं, भाग को जकड़ते या छोड़ते हैं। कैम आमतौर पर तीन चरणों में बनाए जाते हैं और पहनने के प्रतिरोध को बढ़ाने के लिए कठोर होते हैं। आंतरिक और बाहरी सतहों पर वर्कपीस को बन्धन के लिए कैमरे हैं; आंतरिक सतह के साथ बन्धन करते समय, वर्कपीस में एक छेद होना चाहिए जिसमें कैम रखा जा सके।