Стругане на метал - всичко за технологията на струговане. Обръщане и неговата история

За да използвате визуализацията на презентации, създайте акаунт (акаунт) в Google и влезте: https://accounts.google.com

Надписи на слайдове:

Визуализация:

обръщане на бизнес

Въведение

Професията стругар е най-разпространената в машиностроенето. Стругането е вид производство на детайли чрез рязане, извършвано на стругове с взаимодействието на въртящ се детайл и прогресивно движещ се режещ инструмент. Следователно продуктът на труда на стругар са части, които имат формата на тела на въртене: цилиндри, конуси, части със сложна оформена повърхност, части с отвори, канали, вътрешни и външни резби. Детайлите могат да бъдат малки по размер - от няколко милиметра до огромни, многотонни.

Струговете са пригодени за различни части и операции. Съответно в професията стругар се разграничават групи от специалности:стругар, кръгъл стругар, въртящ купол, обратен обръщач, стругар-оператор , автоматичен стругари т.н. Universal Turnerработи на универсален винторезен струг, който ви позволява да извършвате всички видове струговане. Обикновено това е най-опитният работник, който прави уникални продукти. В допълнение към машината, стругарът използва различни инструменти: рязане - фрези, матрици, метчици, бормашини, контролни и измервателни - шублери, микрометри, габарити и др.; приспособления за закрепване на фреза и детайла.

„Еволюция” на професията

Струговете са изобретени и използвани в древни времена. Те бяха много прости като дизайн, много несъвършени в работата и отначало имаха ръчно, а по-късно и крачно задвижване. Машината се състоеше от два установени центъра, между които беше захванат детайл от дърво, кост или рог. Роб или чирак завърта детайла един или повече обороти в едната посока, след това в другата. Майсторът държеше длетото в ръцете си и го натискаше правилно мястокъм детайла, отстранява стружки, придавайки на детайла желаната форма.Тези стругове са били използвани главно за обработка дървени изделия. Необходимостта от механична обработка ускори развитието на струговете, въпреки че това развитие беше много бавно. Приоритетът в разработването на стругове принадлежи на руските техници.

Андрей Константинович Нартов е роден в Москва на 28 март 1693 г. Той е един от самородните самородни изобретатели, които са забелязани и изведени на широкия път от Петър I. По време на не твърде дългия си живот той изобретява и построява повече от тридесет машини. от негов собствен различен профилкоито нямаха равни в света. През 17-ти век се появяват стругове, при които детайлът вече не се задвижва от мускулната сила на стругара, а с помощта на водно колело, но резецът, както и преди, се държи в ръката на стругара . В началото на 18 век струговете се използват все по-често за рязане на метали, а не на дърво, и следователно проблемът с твърдото закрепване на фреза и преместването му по повърхността на обработваната маса е много актуален. И за първи път проблемът със самоходен шублер беше успешно решен копирна машинаА.К. Нартов през 1712 г. До края на 19 век е произведен електрически струг, който е взет за основа на съвременното оборудване. ...

Професия днес

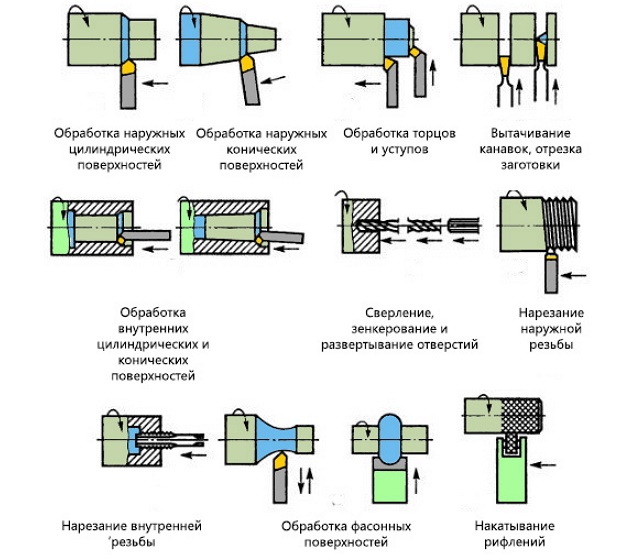

Днес съвременните автоматизирани стругове улесняват работата на стругар. Търнързапочва работа с получаване на задача, четене на чертеж, изчисления. Той избира инструмента, настройва детайла на машината, настройва машината на избрания режим на рязане и извършва обработка. Готовата част се проверява за размери и чистота на повърхността. Машината има ръчен и автоматичен режим. В първия случай стругарът изисква прецизно координирани движения на ръката при управление на режещия инструмент.. Тази професия изисква максимално внимание, голяма сила, а също така отнема много време.. Търнър изпълнява на стругоперации за обработка и пробиване на различни повърхности, крайни равнини, както и нарязване, пробиване, зенкерване, калибриране, използване на метал и други материали като заготовки. Определя или прецизира скоростта и дълбочината на рязане, избира режещия инструмент, като взема предвид свойствата на материала и конфигурацията на фреза, фиксира (настройва) го и регулира процеса на обработка. Гарантира, че детайлът отговаря на размерите, посочени в чертежа, определената чистота и точност.

Невъзможно е да си представим съвременната индустрия без металообработващо оборудване. Струговете се използват за различни операции по струговане: обработка и струговане на повърхностите на детайли, рязане на зъби, шлайфане и пробиване на отвори. Те проектират и произвеждат широка гама от универсални стругове в различни конфигурации, за да отговорят на всякакви производствени и механични нужди. Предлаганото от тях металообработващо и металорежещо оборудване отговаря на всички съвременни изисквания за безопасност, поддържа лекота на работа и се отличава с модерни решения в дизайна и оформлението.

Винторезните стругове са уникален клас металорежещо оборудване; те се използват за струговане и работи по нарязване на винтовеза черни и цветни метали. Винторезните стругове се използват за рязане на шпиндели, втулки, оси и други части. Оборудване за рязане на металТози тип е идеален за дребно и еднократно производство. Винторезните стругове от SVSZ са лесни за използване, високоефективни и не произвеждат много шум.

нито един модерно предприятиеметалообработването няма да мине без универсални стругове с ЦПУ. CNC струговете са компютъризирана система от металорежещи машини, които могат напълно да контролират процеса на производство на части. Този класмашинни инструменти елиминира възможността за допускане на грешки и минимизира човешките усилия в процеса. CNC струговете могат да работят в автоматични и полуавтоматични цикли при струговане на детайли.

За дребносерийно производство промишлени предприятияа в индивидуалните работилници най-често се използват винторезни стругове SAMAT. Универсалните стругове SAMAT имат висок клас на точност в съответствие с GOST 8-77, те могат да извършват всякакви операции по струговане, включително възможност за рязане различен виднишки. Новостта от серията винторезни стругове - SAMAT 400 S / S - извършва особено прецизни технологични операции с помощта на традиционни, както и устойчиви на износване композитни режещи инструменти.

Универсалният струг "Vector 400SC" с адаптивна система за управление не изисква специални умения за програмиране, лесен е за използване и дава възможност за работа с микроцикли в широк диапазон без механични настройки.

За разлика от конвенционалните стругове, обработващите центрове за струговане са многофункционални и се използват големи предприятияза масово производство на части. Това високотехнологично металообработващо оборудване е предназначено за динамична високопроизводителна обработка на сложни детайли от строителни материали. Обработващият център за струговане с висока точност се използва за промяна на позицията на режещия инструмент на универсални стругове с ЦПУ. Обработващият център за струговане от CJSC SVSZ се отличава с високоскоростно рязане, точност и надеждност.

двадесет и първи век - век висока технология. Със създаването на изкуствен интелект струговете достигнаха ново ниво на развитие, благодарение на въвеждането на софтуер в машината, качеството на продукта и производителността се повишиха.

Най-често срещаните методи за производство на части с определени геометрични параметри включват струговане на метал. Същността на тази техника, която също така позволява да се получи повърхност с необходимата грапавост, е, че излишният метален слой се отстранява от детайла.

Принципи на завъртане

Технологията на струговане на метал включва използването на специални машини и режещи инструменти (резци, бормашини, райбери и др.), чрез които от детайла се отстранява слой метал с необходимия размер. Извършва се чрез комбинация от две движения: основното (въртене на детайла, фиксиран в патронника или лицевата плоча) и движението на подаване, извършвано от инструмента при обработка на детайли до определени параметри на техния размер, форма и качество на повърхността.

Поради факта, че има много методи за комбиниране на тези движения, те работят с части от различни конфигурации на оборудване за завъртане, а също така извършват цял списък от други технологични операции, които включват:

- рязане на различни видове конци;

- пробиване на отвори, тяхното пробиване, разгръщане, потъване;

- отрязване на част от детайла;

- завъртащи канали с различни конфигурации на повърхността на продукта.

Благодарение на такава широка функционалност стругарско оборудванеможете да направите много за него. Например, с негова помощ, обработка на такива продукти като:

- ядки;

- валове с различни конфигурации;

- втулки;

- шайби;

- пръстени;

- съединители;

- зъбни колела.

Естествено, обръщането включва получаване крайния продукткоито отговарят на определени стандарти за качество. Качеството в този случай означава съответствие с изискванията за геометричните размери и формата на частите, както и степента на грапавост на повърхността и точността на тяхното взаимно положение.

За да се осигури контрол върху качеството на обработката, не се използват измервателни уреди: в предприятия, които произвеждат своите продукти в големи партиди, пределни габарити; за условията на единично и дребно производство - шублери, микрометри, вътрешномери и други измервателни уреди.

Първото нещо, което трябва да имате предвид, когато учите обръщане на бизнес, е технологията на обработка на метала и принципът, по който се извършва. Този принцип се състои във факта, че инструментът, нарязвайки режещия си ръб в повърхността на продукта, го захваща. За да премахнете слой метал, съответстващ на стойността на такова подаване, инструментът трябва да преодолее силите на сцепление в метала на детайла. В резултат на това взаимодействие отстраненият метален слой се оформя в чипове. Има следните видове метални чипове.

Обединени

Такъв чип се образува, когато високи скоростиобработени заготовки от мека стомана, мед, калай, олово и техните сплави, полимерни материали.

елементарен

Образуването на такива стружки се получава, когато заготовки от нисък вискозитет и твърди материали се обработват с ниска скорост.

Счупване на чип

Чипсите от този тип се получават при обработка на детайли от материал, характеризиращ се с ниска пластичност.

стъпи

Образуването на такива стружки е типично за средноскоростна обработка на детайли от средно твърда стомана, части от алуминиеви сплави.

Инструмент за рязане на струг

Ефективността, която отличава работата на струг, се определя от редица параметри: дълбочината и скоростта на рязане, стойността на надлъжното подаване. За да бъде обработката на детайла с високо качество, е необходимо да се организират следните условия:

- висока скорост на въртене на детайла, фиксиран в патронника или лицевата плоча;

- стабилност на инструмента и достатъчна степен на неговото въздействие върху детайла;

- максималният възможен слой метал, отстранен за едно преминаване на инструмента;

- висока стабилност на всички компоненти на машината и поддържането им в работно състояние.

Скоростта на рязане се избира въз основа на характеристиките на материала, от който е изработен детайлът, вида и качеството на използвания фрез. В съответствие с избраната скорост на рязане се избира скоростта на шпиндела на машината, оборудвана с патронник за струг или лицева плоча.

С помощ различни видовефрезите могат да бъдат груби или видове довършителни работистругови операции, а изборът на инструмент се влияе основно от естеството на обработката. Чрез промяна на геометричните параметри на режещата част на инструмента е възможно да се контролира количеството на металния слой, който трябва да се отстрани. Разграничават се десните резци, които по време на обработката на детайла се движат от задната баба към предната част, а левите, съответно, в обратна посока.

Според формата и местоположението на острието, резците се класифицират, както следва:

- инструменти с изтеглена работна част, чиято ширина е по-малка от ширината на закрепващата им част;

- прав;

- огънат.

Резците се различават според целта на приложение:

- точкуване (обработка на повърхности, перпендикулярни на оста на въртене);

- проходимост (обръщане на плоски крайни повърхности);

- жлебване (оформяне на жлебове);

- оформени (получаване на детайл със специфичен профил);

- пробиване (пробиване на отвори в детайла);

- резба (рязане на конци от всякакъв вид);

- рязане (отрязване на част с дадена дължина).

Качеството, прецизността и производителността на обработката, извършена на струг зависят не само от правилен изборинструмент, но и върху неговите геометрични параметри. Ето защо в уроците в спец образователни институции, където се обучават бъдещи специалисти по стругар, много внимание се отделя на геометрията на режещия инструмент.

Основните геометрични параметри на всеки фрез са ъглите между неговите режещи ръбове и посоката, в която се извършва подаването. Тези ъгли на режещия инструмент се наричат водещи ъгли. Сред тях се отличават:

- основен ъгъл - φ, измерен между главния режещ ръб на инструмента и посоката на подаване;

- спомагателен - φ1, разположен съответно между спомагателния ръб и посоката на подаване;

- ъгъл на върха на фреза - ε.

Ъгълът в горната част зависи само от това как е заточен инструментът, а допълнителните ъгли също могат да се регулират чрез настройката му. С увеличаване на главния ъгъл ъгълът в горната част намалява, докато частта от режещия ръб, участваща в обработката, също намалява, съответно животът на инструмента също става по-кратък. Как по-малка стойносттози ъгъл, по-голямата част от режещия ръб участва както в обработката, така и в отвеждането на топлината от зоната на рязане. Такива резци са по-устойчиви.

Практиката показва, че за струговане на заготовки, които не са твърде твърди, голям диаметъроптималният е основният ъгъл, чиято стойност е в диапазона от 60-90 градуса. Ако е необходимо да се обработва детайл с голям диаметър, тогава основният ъгъл трябва да бъде избран в диапазона от 30-45 градуса. Силата на върха на резачката зависи от стойността на спомагателния ъгъл, така че не се прави голям (като правило се избира от диапазона 10–30 градуса).

Особено внимание в уроците по струговане се обръща и на това как да изберем правилния тип фреза в зависимост от вида на обработката. Да, има определени правила, според който обработката на повърхности от един или друг вид се извършва с помощта на фреза от определена категория.

- За обработка на външните повърхности на детайла са необходими конвенционални прави и извити фрези.

- За крайни и цилиндрични повърхности ще е необходим инструмент за натиск.

- изберете за нарязване и подрязване на детайла.

- Пробивните фрези се използват за обработка на предварително пробити отвори.

отделна категория инструмент за стругованегримни фрези, с които можете да обработвате профилни повърхности с дължина на генератора до 40 мм. Такива резци са разделени на няколко основни типа:

- На характеристики на дизайна: пръчка, кръгла и призматична;

- в посоката, в която се обработва продуктът: радиална и тангенциална.

Видове оборудване за струговане

От всички видове оборудване за струговане, най-разпространеното както в големите, така и в малките предприятия е струг за нарязване на винтове. Причината за такава популярност е гъвкавостта на това устройство, благодарение на което то с право може да се нарече универсално.

Изброяваме основните конструктивни елементи на такава машина:

- две глави - предна и задна (в челната баба е поставена скоростна кутия на машината; шпиндел с патронник за струг (или челна планка), надлъжна плъзгача и перо за оборудване са поставени на задната баба);

- шублер, в дизайна на който има горни и долни плъзгачи, въртяща се плоча и държач за инструменти;

- носещият елемент на оборудването е рамка, монтирана на два пиедестала, в които са поставени електрически двигатели.

- скоростна кутия.

Машини, управлявани от специални компютърни програми, машини с ЦПУ, стават все по-разпространени. Дизайнът на такива машини се различава от обичайния само по това, че има специален блок за управление.

- оборудване за въртене на куполи, използвано за обработка на части със сложна конфигурация;

- , сред които има едно- и двустелажни;

- многорежещо полуавтоматично оборудване, което може да се намери в предприятия, които произвеждат своите продукти в големи партиди;

- комплекси за обработка, на които е възможно да се извършват както стругови, така и фрезовани операции.

Без обръщане днес е изключително трудно да си представим много производствени индустрии. Следователно този вид работа с метал продължава да се развива, въпреки вече високо ниво, което позволява да се осигури най-високо качествои скорост на обработка.

3, средна оценка: 5,00

от 5)

БЕЗОПАСНОСТ ПРИ РАБОТА НА СТРУГА

Безопасносте система от организационни и технически меркии средства за предотвратяване на излагането на работниците на опасни и вредни производствени фактори. Основното съдържание на мерките за безопасност и производствената санитария е предотвратяването на наранявания, тоест предотвратяването на трудови злополуки, и по-специално по време на периода на обучение.

Всеки ученик трябва да получи инструкции за безопасност, промишлена санитария и противопожарна защита.

Инструктажът на работното място се извършва преди приемане на работа на всички новопристигнали студенти за практика, както и на преместените.

Преди започване на работа.

1) Облечете гащеризони; затегнете ръкавите; скрийте косата под шапката.

2) Проверете наличието и надеждността на закрепването на защитните огради и връзката на защитното заземяване с тялото на машината.

3) Подредете инструментите и заготовките в определен ред на страничната стойка.

4) Затегнете здраво ножа и детайла. Извадете ключа от патронника и го поставете на мястото му.

5) Проверете работата на машината на празен ход и изправността на стартовата кутия, като изключите бутоните и лостовете за управление.

По време на работа.

1) Спазвайте стриктно технологията на операциите.

2) За да избегнете нараняване, не правете:

Наклонете главата си близо до патронника или режещия инструмент.

· да издават или приемат предмети през въртящите се части на машините.

облегнете се или се облегнете на машината, поставете инструменти или детайли върху нея.

Измерете детайла, почистете и отстранете стружки от машината, докато спре напълно.

· Охладете режещия инструмент или детайла с кърпа.

спрете машината чрез спиране на патронника на ръка.

отдалечете се от машината, без да я изключвате.

Подпрете и хванете отрязаното парче с ръка.

3) Почистване на частта на машината с пила или шкурка, прикрепена към рамката. Дръжката на рамката трябва да е с предпазен пръстен. Когато работите, дръжте с лявата си ръка.

4) При изключване на машината е необходимо да отдалечите фреза от детайла.

5) Когато работите в центровете, проверете дали задната баба е здраво фиксирана и се уверете, че пробиването е достатъчно и ъгълът му съответства на ъгъла на центровете.

6) Използвайте гаечни ключове, подходящи гайки и глави на болтове.

7) Шината, която ще се обработва, не трябва да излиза извън машината

8) При изключване на захранването в мрежата, по време на работа, незабавно изключете машината.

В края на работата.

1) Изключете шублера, изключете електрическия мотор.

2) Отстранете стърготини от машината с четка, от жлебовете на леглото с куки. Забранено е издухването на чипс с уста или метене с ръка.

3) Избършете машината, смажете, подредете инструментите и индивидуални средствазащита. Предайте машината на учителя.

РЕЖЕЩИ ИНСТРУМЕНТИ

Режещите инструменти, използвани на струговете са резци.Според вида на обработка фрезите се делят на: проходни, режещи, режещи, шлицови, дъмбели, резбови, фасонни и скучни; пробиване, от своя страна, се разделят на фрези за обработка на отвори, обработка на слепи отвори от близко разстояние, пробиване на канали и резба. По посока на подаване фрезите са разделени на десни и леви. Десни резци се наричат тези, при които, когато са поставени върху тях, дланите дясна ръкаУ дома режещ ръбизглежда е отстрани палец. При работа с такива фрези на струг те се движат от дясно на ляво. Според формата на главата и разположението й спрямо оста на тялото, резците са прави. Рационално подбраните геометрични параметри на фреза и формата на предната повърхност за дадените условия на рязане трябва да осигуряват най-голям живот на инструмента или най-висока скорост на рязане. Такава геометрия се нарича оптимална и се избира от съответните ръководства за условията на рязане и дизайна на режещия инструмент. Материалът за фрезите е бързорежеща стомана (заварени фрези) и металокерамична твърда сплав (резци със споени или винтови вложки).

ОБРАБОТКА НА ЧАСТИ НА СТРУГОВЕ

Обръщане- един от най-разпространените видове рязане на метал, извършван на машини от групата за струговане. Частите, обработвани на тези машини, са разделени на три класа: валове, дискове, втулки. Частите се обработват на специализирани машини, приспособени за обработка на определени прости и средно сложни детайли или извършване на отделни операции: нарязване на външни и вътрешни триъгълни и правоъгълни резби с метчици и матрици. Те използват универсални и специални устройства, многоизмерни и едномерни инструменти.

ВИДОВЕ СТРУГОВЕ

Машината се състои от легло, монтирано на пиедестали, предна (шпинделна) бабка, шублер с държач за инструменти и престилка и задна баба. Леглото е основата и служи за монтиране на всички основни компоненти на машината. Шайферът и задната баба се движат по водачите на леглото. Главната баба има вътре скоростна кутия с шпиндел, в предния край на който е фиксиран патронник или лицева планка за монтиране на обработвания детайл. Дебеломерът е предназначен за закрепване на фрезите в държача на инструмента и преместването им в надлъжна, напречна и ъглова посока. За преместване на инструмента шублерът има три плъзгача (карети): надлъжни, напречни и горни. Захранващата кутия и китарата на сменяемите зъбни колела се използват за настройване на машината към необходимото подаване или стъпка на резбата, която се нарязва. От захранващата кутия движението към шублера идва през водещия винт, при нарязване на резба или през задвижващия вал, когато е необходимо да се извърши движението на надлъжно и напречно подаване при завъртане на детайли. Задната баба служи за поддържане на свободния край на дълги детайли. Състои се от три основни части: тяло, перо и чинии. В конусния отвор на перото е монтиран център или инструмент (свредло, зенкер и др.). Корпусът на задната баба може да се премества странично за завъртане на заострени повърхности. Струговете са оборудвани с устройства за бързо подаване на шублер и механизъм за бързо спиране на въртенето на шпиндела и автоматично изключванезахранване на шублер в случай на претоварване. На главната баба на машината има индикатори за положението на дръжките за настройка и таблици за скорости на шпиндела.

ЦИЛИНДРИЧНА И КРАЙНА ПОВЪРХНОСТ

За да обработите изцяло цилиндричната повърхност на детайла в една инсталация, е необходимо да използвате специален преден център (гофриран, плаващ с гофрирана каишка, самозатягащ се или обратен) вместо задвижващ патронник и скоба и въртящ се заден център.

Подрязването на краищата на детайлите се състои в изпълнение на техниките, предвидени в предишните упражнения (монтиране на патронника, фреза и детайла, настройка на машината на необходимата скорост на шпиндела). Фиксирайте детайла в патронника с изпъкналост от челюстите не повече от 40 ... 50 mm. Обработката трябва да се извърши с коремен краен огънат резец с ъгъл j = 90° или огънат резец с ъгъл j = 45°. За да обработите крайната повърхност на детайла в следната последователност: докоснете върха на режещата глава до крайната повърхност на детайла и издърпайте фреза далеч от детайла; настройте фреза на необходимия размер на слоя на рязане (дълбочина на рязане или крайна надбавка), преместете го наляво, подайте фреза с ръчно напречно подаване, намалявайки стойността на подаване, когато върха на фреза се приближи до оста на детайла. За да отрежете втория край на детайла, отделете детайла, измерете дължината му, определете оставащата надбавка за обработка на 2-ия край, фиксирайте детайла в патронника с другия край. Преместете ножа, като отчитате движението по крайника на винта горен слайд(или по протежение на крайника на надлъжното подаване на шейната на шублера) от края на детайла, оставяйки 0,1 ... 0,2 mm за окончателното подрязване.

Отрежете края, като преместите ножа към центъра на кръста ръчно подаване. Издърпайте ножа от детайла в първоначалното му положение. Върху крайника на винта на горния плъзгач на шублер, преместете ножа наляво до останалия припуск и отрежете втория край напълно. Когато подрязвате краищата с извита проходна фреза с ъгъл j = 45°, извършете предварителен проход, като преместите ножа от външна повърхностдетайла към центъра, крайният проход - чрез преместване от центъра към външната повърхност на детайла. Проверете изправеността на крайната повърхност на детайла след обработка с измервателна линийка. Крайната издутина не е разрешена. Повторете всички горни упражнения за завъртане на цилиндрични повърхности и подрязване на краищата няколко пъти и след това обработете детайлите, необходими за следващите класове или производството на части за продукти, произведени от учебни работилници.

Подрязването на края на детайла се извършва в следната последователност: докоснете върха на главата на режещия край на детайла и отстранете фреза от детайла; настройте ножа на необходимия размер (дълбочина на рязане или крайна надбавка), като го преместите наляво; захранвайте фреза чрез ръчно напречно подаване, намалявайки стойността на подаване, когато върхът на фрезата премине към оста на детайла.

ПРОбиване и пробиване на дупки

Изработването на отвори на стругове се извършва с различни режещи инструменти, чийто избор зависи от вашите детайли, формата на отвора, точността и грапавостта на повърхността на отвора. Заготовките са фиксирани в шпиндела на машината и им придават въртеливо движение и режещи инструменти- в перлите на задната баба и им кажете транслационното движение - подаването. В зависимост от формата и размерите детайлът се фиксира в тричелюст самоцентриращ се патронник, в четиричелюстен патронник, върху лицева плоча с помощта на ленти и болтове или по друг начин. Обработката на отвори в твърдия метал на детайла се извършва със спирални бормашини. Когато дължината на отвора надвишава 5 ... 10 диаметъра, с така нареченото дълбоко пробиване се използват специални бормашини (пистолет, оръдие, шпиндел, пръстен , центриране и др.). Винтовите свредла с диаметър до 10 мм с цилиндричен опаковъчен щифт се фиксират в патронник с три челюсти, който се монтира директно в конусния отвор на перото на задната баба. Ако конусността на опашката на патронника е по-малка от конусността на конусния отвор на перото, тогава трябва да се използва конусна втулка. Винтовите бормашини с диаметър повече от 10 mm с цилиндричен опаковъчен патронник се фиксират в двучелюстно свредло с по-голяма сила на затягане. Усукващите бормашини със заострени опаковки се монтират директно в конусния отвор на задната баба на резервоара и когато конусът на свредлото е по-малък от конусния отвор на перото, след което се използват една или повече втулки за адаптери. Разграничаване на предварително и окончателно пробиване. При предварително пробиване диаметърът на свредлото се избира по-малък от крайния диаметър от размера на оставената за окончателна обработка. След предварително пробиване може да се извърши пробиване, т.е. пробиване със свредло с по-голям диаметър, пробиване, разбиване или пробиване на отвор с фреза. Преглед на избора допълнително обработванезависи от точността на обработвания отвор. Обработката на централни отвори на крайните повърхности за монтаж на детайли в центровете на машините се извършва или последователно със свредло и зенкер, или наведнъж с комбинирана централна бормашина.

Увеличаването на диаметъра на отвора, което вече е в детайла и придаването му на необходимата форма (цилиндрична, конична, стъпаловидна) с помощта на скучни фрези се нарича скучно. Скучен нож, монтиран в държача на инструмента на машинната опора, трябва да има конзолна част, излизаща от държача на инструмента на дължина, по-голяма от дължината на пробиващия отвор в детайла. Геометричните параметри на пробивните фрези и елементите на режимите на рязане по време на пробиване са подобни на тези параметри при струговане на цилиндрични детайли с проходни фрези

Пробиване на дупкисъс стъпки се различава от пробиване на гладък цилиндричен отвор с пробиване твърд резецче обработката се извършва на няколко прохода. Дължината на вала на фреза трябва да бъде такава, че да е възможно да се пробие целия стъпаловиден отвор до пълната дълбочина, и напречно сечениеглавата и вала на фрезата трябва да са по-малки от малкия диаметър на стъпаловиден отвор. Ако височината на рамото е по-малка от 5 mm и пробиването с по-голям диаметър се извършва с един проход (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

СТЪСВАНЕ

Обработката на конични повърхности на стругове се извършва по различни начини: чрез завъртане на горната част на шублер; изместване на тялото на задната баба; завъртане на конусната линийка; широка резачка. Използването на един или друг метод зависи от дължината на коничната повърхност и ъгъла на конуса.

Обработката на външния конус чрез завъртане на горния плъзгач на шублера е препоръчителна в случаите, когато е необходимо да се получи голям ъгъл на наклон на конуса с относително малка дължина. Най-голямата дължина на образуващата на конуса трябва да бъде малко по-малка от хода на шейната на горния шублер. Обработката на външния конус чрез изместване на тялото на задната баба е удобна за получаване на дълги нежни конуси с малък ъгъл на наклон (3 ... 5 °). За да направите това, тялото на задната баба се измества в напречна посока от линията на центровете на машината по водачите на основата на бабката. Обработваният детайл е фиксиран между центровете на машината в задвижващ патронник с яка. Обработката на конуси с помощта на конус (копиращ) владетел, фиксиран на гърба на леглото на струга върху плоча, се използва за получаване на плитък конус със значителна дължина. Заготовката е фиксирана в центрове или в тричелюст самоцентриращ се патронник. Фрезата, фиксирана в държача на инструмента на опората на машината, получава едновременно движение в надлъжна и напречна посока, в резултат на което обработва коничната повърхност на детайла.

Обработката на външния конус с широк резец се използва, ако е необходимо да се получи къс конус (л<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

а) конус K= (D-d)/l=2tga

б) ъгъл на наклона на конуса tga = (D-d)/(2l) = K/2

в) наклон i = K/2=(D-d)/(2l) = tga

г) по-голям диаметър на конуса D = Kl + d = 2ltga

д) по-малък диаметър на конуса d = D-K1 = D-2ltga

д) дължина на конуса l \u003d (D-d) K = (D-d) / 2tga

Обработката на вътрешни конични повърхности на стругове също се извършва по различни начини: с широк фрез, завъртане на горната част (шейна) на шублер, завъртане на конусната (копираща) линийка. Вътрешните конични повърхности с дължина до 15 mm се обработват с широка фреза, чийто основен режещ ръб е поставен под необходимия ъгъл спрямо оста на конуса, като се извършва надлъжно или напречно подаване. Този метод се използва, когато ъгълът на наклона на конуса е голям и не се налагат високи изисквания към точността на ъгъла на наклона на конуса и грапавостта на повърхността. Вътрешните конуси, по-дълги от 15 mm при произволен ъгъл на наклон, се обработват чрез завъртане на горния плъзгач на шублера с ръчно подаване.

Независимо от метода на обработка на конуса, фрезата трябва да бъде поставена точно на височината на центровете на машината.

НАРЕЗВАНЕ НА РЕЗБА НА СТРУГОВЕ

Нарязването на резба с фрези се извършва на винторезни стругове с водещ винт с цепна гайка, китара от сменяеми колела, кутия за подаване и реверсиращ механизъм. Машината може да реже различни резби - външни и вътрешни, метрични и инчови, дясна и лява, едно- и многонишкова, скрепителни и карго; според формата на профила - триъгълна, правоъгълна, трапецовидна и т. н. Освен това на винторезни стругове се режат червяци. Преди нарязване на резба детайлът се обръща (пробива) до определен диаметър, който трябва да бъде малко по-малък от външния диаметър на резбата. Това се дължи на наличието на еластични и пластични деформации, които възникват в материала на детайла, от което външният диаметър на пръта се увеличава, а вътрешният диаметър на отвора намалява. Изборът на диаметъра на детайла се извършва според специални таблици.

За нарязване на резба се използват прътови, призматични и кръгли (дискови) фрези и гребени с резба. Фрезите за пръти намират по-широко приложение. За довършителни фрези ъгълът на наклон γ = 0, за фрези за предварителна обработка на резбата, когато изкривяването на профила на резбата не е от голямо значение, се използва положителен наклонен ъгъл γ = 10 ... 20 °. Ъгълът на профила в режещата част на фреза е равен на ъгъла на профила на резбата (например за метрични - 60°, за срамни - 55°). Ъгълът на профила на режещата част на фреза и монтажа му в държача на инструмента се измерва с шаблон или гониометър през светлината. За нарязване на резба е необходимо да свържете въртенето на детайла (шпиндела) с подаването на резбовия инструмент (шублер). Резбата с желаната стъпка ще бъде получена, когато при един оборот на детайла фрезата се движи в неуспешна посока с една стъпка (резба) от резбата, която се нарязва.

Съвременните винторезни стругове имат много проста и предварително определена стъпка на резбата. Настройка или за намиране, според таблицата, прикрепена, в зависимост от модела, към горната или страничната стена на кутията, или на барабана за настройване на машината към необходимата резба, желаната позиция на дръжките на кутията за подаване барабани, или броя на зъбите на сменяемите зъбни колела и поставянето им в желаната позиция. Машините обикновено имат два комплекта сменяеми колела. При тези винторезни стругове, които нямат кутия за подаване, настройката се извършва само чрез изчисление. Такива машини се доставят с комплекти от сменяеми зъбни колела от 17, 19, 38 или друг брой колела. Конецът се нарязва на няколко предварителни и последни хода, чийто брой зависи от стъпката на резбата. Има няколко метода (схеми) за подаване на резбова фреза до дълбочината на рязане с всеки проход. При нарязване на резба със стъпка P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm за улесняване на деформацията и свободното излизане на стърготини от зоната на рязане се използва комбинирано подаване на фреза - както напречно, така и надлъжно. Втората схема на рязане може да се извърши и чрез подаване на горния плъзгач на шублера, завъртян към оста на центровете на машината под ъгъл от 60°. За да се получи по-точна резба, е желателно да се извършват крайните проходи само с радиално подаване - съгласно първата схема. Връщането на резбова фреза в първоначалното му работно положение за извършване на следващото преминаване се извършва по два начина, чийто избор зависи от стъпката на нарязваната резба и стъпката на водещия винт на машината. При рязане на струг за нарязване на винтове има множество (четни) и немножествени (нечетни) резби. Множество е резба, при която съотношението на стъпката P x на резбата на водещия винт се разделя без остатък на стъпката P n на резбата, която се нарязва или броят на резбите nn на 1 "от инчовата резба, която се нарязва, се разделя без остатък от броя на резбите nx на водещия винт. Такава резба се нарича немножествена, y, която в резултат на определеното деление се получават дробни, а не цели числа. При нарязване на множествена резба режещият ( шублер) се връща в първоначалното си положение чрез завъртане на разделящата се гайка на водещия винт и бързо преместване на плъзгача ръчно посоката, превключете въртенето на шпиндела на обратен (бърз) ход, без да отваряте разделящата се гайка, и преместете шублера с фреза в първоначалното си положение, за да извърши следващото преминаване.

Правоъгълните и трапецовидни резби и червеи в зависимост от размера и точността се нарязват с един или повече фрези. При нарязване на резба се използват различни режещи течности, които поглъщат топлината, намаляват триенето на триещите се повърхности на фреза и детайла и премахват малките частици от стърготини. При обработката на стоманени части се използват емулсия, масло, сулфофрезол; бронз и месинг без охлаждане или рапично масло; чугун без охлаждане или керосин.

Нарязването на външни и вътрешни триъгълни закрепващи резби с метчици и матрици на стругове, стругови стругове и други машини е един от високопроизводителните методи за обработка. Конецът се нарязва напълно за един или повече проходи на инструмента. Специална настройка на машината за резба не се извършва. Методите на работа са прости, в много отношения подобни на техниките за резба, усвоени от студентите по време на преминаване на ключарска практика и не изискват висока квалификация. Най-препоръчително е да се използват метчици и матрици за нарязване на неточни закрепващи резби с диаметър до 25..30 mm и със стъпка не повече от 3 mm.

Матрицата представлява пръстен с резба на вътрешната повърхност и отвори за стружки, които образуват режещите ръбове. Метниците се използват за нарязване на вътрешни резби и се делят на металообработващи, машинно-ръчни, машинни, гаечни и специални. Машинните метчици се използват при нарязване на резби на стругове, кулостругови и пробивни машини и специални и гайкорезни метчици на различни гайорежещи машини. Метникът се състои от работна част с резбова повърхност и канали за оформяне на режещи ръбове и опашка, която служи за закрепване на инструмента в патронника. Обикновено при нарязване на резба на машина се използва един машинен метчик, който осигурява нарязване на резба с едно преминаване. За нарязване на резба в заготовки от твърд метал се използват два или три крана (два и три пълни). Първият прави предварителен разрез, а довършителният довежда конеца до необходимите размери и го почиства. Когато се завинтва кран или матрица се завинтва към повърхността на детайла, който ще се реже, зъбите на скосената част на инструмента постепенно прорязват спираловидни жлебове на профила на резбата. Дебелината на отрязания слой a z при всеки зъб на фаската и следователно силата на рязане и въртящият момент зависят от броя на зъбите, ъгъла j на фаската и стъпката на резбата. За фиксиране на инструмента върху машината и защитата му от счупване и откъсване на резбата по време на рязане, особено в глухи отвори и на стъпаловидни ролки, се използват предпазни компенсиращи касети с различни дизайни и размери. Основната характеристика на такива патронници е способността да се премести инструмента на определено разстояние по оста на опашката и да се компенсира известно несъответствие между действителното подаване на инструмента и стъпката на резбата, която се нарязва.

ОБРАБОТКА НА ФОРМУВАНИ ПОВЪРХНОСТИ

Много машинни части имат не само праволинейни и плоски повърхности, но и различни криволинейни контури, състоящи се от прави сегменти, кръгови дъги с различни диаметри и други криви. Криволинейните контури могат да се фрезоват на вертикални фрези: чрез маркиране чрез комбиниране на надлъжно и напречно ръчно подаване; чрез маркиране с въртяща се кръгла маса; на копирна машина в специални устройства.

Препоръчително е да се обработват извити контури на дъгата на кръг върху въртяща се кръгла маса с ръчно подаване, което е задължителен аксесоар за вертикална фреза.

ОБРАБОТКА НА ЧАСТИ НА ФРЕЗОВА МАШИНА

Фрезоването е един от най-разпространените методи за обработка на плоски и различни по форма повърхности, резби, шлици, зъби на колела и други части.

Повечето части имат повърхности под формата на равнини, например водачи на леглото на машината, базови повърхности на менгеме, контролни и маркировъчни плочи, монтажни квадратни повърхности, повърхности на болтове и гайки, квадрати на дръжките на инструмента и др. фрези на хоризонтални фрези, и челни и крайни фрези, както хоризонтални, така и вертикални фрези.

Наклонената равнина е плоска повърхност под ъгъл спрямо хоризонталата. Скосът е къса наклонена равнина. Фрезоването на наклонена равнина с въртене на детайла може да се извърши както на хоризонтални, така и на вертикални фрези, като се използват универсални машинни менгеме, ъглови пластини или специални приспособления и скоби.

Фрезиране на первази, правоъгълни канали, канали и отрязване на детайли. В детайлите на машините и устройствата има повърхности, наречени первази и канали. Жлебовете могат да бъдат правоъгълни и оформени, през и затворени. За обработка на правоъгълни, профилни и проходни канали и первази на хоризонтални фрези се използват различни дискови фрези. За обработка на затворени канали, шпонки и други недостъпни повърхности на хоризонтални и вертикални фрези се използват крайни фрези. При повторното шлифоване ширината на фреза намалява, следователно, в случаите, когато фрезата трябва да поддържа размера си по ширина, е препоръчително да използвате комбинирани (двойни) дискови фрези, състоящи се от две половини, между които тънък пръстен с определена дебелина се полага.

Фрезите се монтират на дорниците на фрезовите машини по същия начин като цилиндричните. За да се спести високоскоростна стомана, дисковите фрези с големи размери се изработват като сглобяеми, с щепселни ножове. Фрезирането на раменете с дискови фрези може да се извърши по различни начини: всяко рамо се фрезова с една тристранна дискова фреза; двете рамена се фрезоват едновременно с набор от две дискови фрези с абсолютно същия диаметър. В този случай, за да се получи даден размер между первазите, на дорника между фрезите се монтират подходящи междинни пръстени или се фрезоват в двупозиционно въртящо се на 180 ° приспособление. След фрезоване на перваза (първа позиция), приспособлението с фиксирания в него детайл се завърта и се поставя във второ положение за фрезоване на втория перваз.

Много машинни части имат не само праволинейни и плоски повърхности, но и различни криволинейни контури, състоящи се от прави сегменти, кръгови дъги с различни диаметри и други криви. Криволинейните контури могат да се фрезоват на вертикални фрези: чрез маркиране чрез комбиниране на надлъжно и напречно ръчно подаване: чрез маркиране с помощта на въртяща се кръгла маса; на копирна машина в специални устройства. Фрезоването чрез комбиниране на ръчни подаване се състои в това, че върху масата на фрезова машина се фиксира предварително маркиран детайл и при необходимост с пробити отвори за закрепване и поставяне на инструмент. Чрез ръчно преместване на масата едновременно в надлъжна и напречна посока, детайлът се поставя под въртящата се крайна фреза, така че фрезата да отстранява металния слой в съответствие с маркирания криволинеен контур. За да не докосне фрезата с края на работната повърхност на масата на машината или приспособлението, детайлът трябва да бъде монтиран върху облицовка.

Препоръчително е да се обработват извити контури на дъгата на кръг върху въртяща се кръгла маса с ръчно подаване, което е задължителен аксесоар за вертикална фреза. Въртящата се кръгла маса с основата си е завинтена в Т-образните прорези на масата на машината. Въртенето от дръжката, монтирана на ролката, се предава през червячната двойка към въртящата се част на масата (лицевата плоча). С градуирана скала на страничната повърхност на масата се отчита нейното въртене (с фиксиран детайл) до необходимия ъгъл.

Положението на оста на въртене на въртящата се маса върху масата на фрезовата машина спрямо оста на шпиндела на машината се определя чрез комбиниране на оста на масата с оста на крайната фреза, за която е центриращ щифт или център поставен в централния коничен отвор на грамофона. За да се получи необходимия радиус на контура на детайла, масата на машината се измества от напречното подаване с радиуса на контура плюс радиуса на фреза.

Правилното монтиране на детайла спрямо оста на въртящата се маса може да се провери чрез леко докосване на детайла с въртяща се фреза в две диаметрално противоположни позиции, т.е. когато масата се завърти на 180 °. Сега, ако донесете детайла до въртящ се фрез в която и да е точка и продължите да въртите масата за дръжката, фрезата ще обработи дъга от кръг върху нея с радиус, равен на разстоянието от центъра на масата до това точка на детайла. Колкото по-далеч е точката на страничната повърхност от оста на масата, толкова по-голям е кръгът, който ще опише, когато масата се върти.

Следователно при този метод на обработка контурът върху детайла се получава без комбиниране на две подавания и неговата точност зависи само от правилното позициониране на детайла върху масата (от правилния радиус на завъртане на детайла). За да се осигури контрол по време на процеса на фрезоване, детайлът трябва да бъде предварително маркиран.

При обработка на голяма партида идентични детайли с криволинеен контур те използват специално копиращо устройство или използват копи-фрезови машини.

ОБРАБОТКА НА ЧАСТИ НА МАШИНИ ОТ ШЛИФОВАЛНА ГРУПА

Шлифоването може да обработва прости цилиндрични перли и дупки, плоски повърхности, както и сложни профилирани повърхности, като зъбни колела, шлицови валове, резби, червеи, водачи на легло и др.

За извършване на процеса на шлайфане обработваният детайл и абразивният инструмент извършват относителни движения, чиито посоки са показани за различни видове шлайфане. Външното цилиндрично шлайфане се извършва най-често на цилиндрични шлифовъчни машини, когато детайлът е монтиран в центрове или фиксиран в патронник. Разграничаване на смилане с надлъжно подаване и потапяне (с напречно подаване). За външно цилиндрично шлайфане с надлъжно подаване са необходими следните движения: въртенето на шлифовъчния диск е основното движение на рязане; въртене на детайла около оста му - кръгово подаване на детайла; надлъжно възвратно-постъпателно движение на детайла (или в някои модели металорежещи машини - шлифовъчен диск) по оста му - надлъжно подаване; напречно движение на шлифовъчния диск върху детайла (или детайла към шлифовъчния диск) напречно подаване или подаване до дълбочината на шлайфане. При шлайфане с надлъжно подаване, напречното подаване се извършва периодично в края на всеки двоен или единичен ход на масата на машината. Понастоящем методът на дълбоко смилане или методът на смилане със зададен кръг е широко разпространен, когато целият припуск се отстранява с едно преминаване при малко надлъжно подаване. При пълзящо смилане подаването се извършва само в една посока. При външно кръгово шлайфане чрез потапяне детайлът няма надлъжно движение, а се шлайфа едновременно по цялата си дължина, като ширината на кръга трябва да е равна на дължината на детайла или малко по-голяма от нея. Напречното подаване се извършва непрекъснато, основната част от припускът се отстранява с голямо напречно подаване (0,6...2,0 mm/min), а останалата част се отстранява с напречно подаване от 0,1 mm/min. След това кръстосаното подаване се изключва и искрянето, т.е. работа без кръстосано подаване, се извършва, докато спре. След това кръгът се отстранява и се монтира нов детайл. По този начин е възможно шлифоване на профилни и стъпаловидни части, за които шлифовъчният диск трябва да има подходящ профил, получен чрез редактиране. При безцентрово шлайфане процесът на рязане се извършва с шлифовъчен диск по същия начин, както при конвенционалните централни скорости на смилане. Особеността на този процес се определя от спецификата на фиксиране и подаване на обработвания детайл. При безцентрово външно шлайфане детайлът за шлифоване се монтира върху опорен нож 5 между два кръга - шлифовъчният (работният), разположен вляво на фигурата, и подаващият (водещ), разположен вдясно. За извършване на процеса на безцентрово шлайфане са необходими следните движения: въртене на шлифовъчния диск, въртене на подаващото колело 4, кръгово и надлъжно подаване на детайла. Чрез завъртане на подаващото колело, поставено под малък ъгъл а спрямо оста на шлифовъчния диск, детайлът се завърта - кръгово подаване и движение по оста - надлъжно подаване. Ако ъгълът а е равен на нула, тогава няма надлъжно подаване на детайла и шлайфането се нарязва с потапяне. Кръглото вътрешно смилане, както и външното шлайфане, се разделят на надлъжно шлифоване, потъващо шлайфане и безцентрово шлайфане.

Схема на кръгово вътрешно шлайфане с надлъжно подаване на шлифовъчния диск. Заготовката е фиксирана в патронника, а кръгът, както в случая на кръгово външно шлайфане с надлъжно подаване, извършва следните движения: въртене на шлифовъчния диск, надлъжно подаване на колелото (или детайла), напречно подаване на шлайфане колело. Повърхностното шлайфане се разделя на два вида: шлайфане с периферията и крайната страна на кръга. Машините за повърхностно шлайфане за тези два вида шлайфане, освен това, са разделени на машини с правоъгълни и кръгли маси. За плоско шлайфане са необходими следните движения: въртене на шлифовъчния диск - основното движение на рязане: движение на детайла - движение на надлъжното подаване (праволинейно възвратно-постъпателно или въртеливо движение на масата); движение на шлифовъчния диск към детайла (или вертикално подаване на детайла към шлифовъчния диск) - подаване до дълбочината на шлайфане; движение на напречното подаване на детайла (или шлифовъчен диск) в посока, перпендикулярна на движението на надлъжното подаване. В случай, че шлифовъчният диск напълно покрива ширината на смилане, няма кръстосано подаване. В допълнение към изброените по-горе видове шлайфане, шлайфането на външни и вътрешни конични повърхности и краища е широко разпространено в машиностроенето, машиностроенето и инструменталното производство. Методите за шлайфане на външни конични повърхности в много отношения са подобни на тяхната обработка на стокови машини. В зависимост от ъгъла на "стесняване на детайла

Методите за шлайфане на външни конични повърхности променят следните методи. Ако ъгълът на конусност не надвишава 15, тогава детайлът се смила чрез завъртане на горната част на масата. Горната маса на машината се завърта под ъгъл, равен на наклона на конуса на детайла. При тази инсталация на горната маса, образуващата на конуса, обърната към шлифовъчния диск, се поставя успоредно на движението на масата на машината. Смилането се извършва на надлъжни проходи. Напречното движение на шлифовъчния шпик се извършва по същия начин, както при шлайфане на цилиндрични повърхности. Заготовки с ъгъл на конус, по-голям от 15, се шлифоват чрез завъртане на главната баба или шлайфане на главата. Заготовката, която ще се обработва, се захваща в патронник, монтиран на главата. Шлайфането се извършва по същия начин, както при шлайфане на цилиндрични повърхности с надлъжно и напречно подаване.

Заготовките с къси конични повърхности могат да се шлифират в широк диапазон с помощта на метода на потапяне. Шлайфането през конусовидни отвори се извършва най-често по метода на множество надлъжни проходи, когато детайлът, фиксиран в патронник или друго затягащо устройство, заедно с главната баба се завърта под ъгъл, равен на ъгъла на конусността. Шлифоването на глухи конични отвори или дупки, завършващи с рамена, които не позволяват на шлифовъчния диск да излезе по оста на детайла, се шлайфа с напречно подаване по метода на потапяне.

ОБРАБОТКА НА ЧАСТИ НА МАШИНИ ОТ ГРУПАТА ЗА ЗАСАЖДАНЕ

Машините за напречно рязане са предназначени главно за обработка на хоризонтални равнини. Рендосването на вертикални равнини, канали и канали върху тях се извършва чрез вертикално подаване на шублер. При рендосване на вертикална равнина детайлите се настройват така, че фрезата да не докосва повърхността на масата по време на последните проходи. Това се постига чрез поставяне на работната повърхност срещу Т-образния процеп на масата върху подложки или в някакво друго устройство, което осигурява пролука между горната повърхност на масата и детайла. Дебеломерът се настройва в нулева позиция, шейната се повдига нагоре до повреда и след това се спуска 5 ... 10 mm надолу и сгъваемата дъска с фреза се обръща до повреда с горния край далеч от повърхността на детайла, за да бъде обработени (с режещата глава по-близо до детайла), след това повдигнете масата, така че разликата между фреза и детайла да е около 5 мм. Такава настройка ще направи възможно планирането на вертикална равнина с височина малко (до 5 mm) по-малка от дължината на движението на горния плъзгач на шублера. Вертикалните равнини се рендосват чрез минаващи и нарязващи фрези с прави огънати глави. Добри резултати се получават при рендосване с права фреза с преходен режещ ръб, който осигурява ниска грапавост на повърхността. При обработка на съвпадащи вертикални и хоризонтални повърхности, първо повърхността се рендосва с проходна фреза при хоризонтално подаване, а след това повърхността се обработва с резачка на два хода.

Рендосването на наклонени съвпадащи повърхности се извършва с проходни и нарязващи фрези.

Първо, фреза с прорези с вертикално подаване обработва правоъгълен жлеб до пълна дълбочина. След това, последователно с дясната и лявата резачки се рендосват и двете наклонени страни на жлеба. След това въртящата се част на шублера се настройва под ъгъл, съответстващ на ъгъла на наклон на стените на канала.

Ако е необходимо да се обработват широки жлебове от ластовича опашка, например при обработка на шейни с шублер, рендосването се извършва последователно. Рендосването на Т-образни канали се извършва последователно. Първо, прорезен фрез с необходимата ширина или по-тесен, последван от разширяване до необходимите размери на канала, с вертикално подаване се обработва правоъгълен жлеб, при втория и третия преход се изрязват десните и левите странични канали със специални фрези с хоризонтално подаване, в четвъртия преход, с двуострие или двустранен проходен проход (γ \u003d 45 °) фаските се нарязват с резачка за вертикално подаване.

Режимите на рязане за рендосване на вертикални и наклонени равнини се избират в същата последователност като при рендосване на хоризонтални равнини: дълбочина на рязане, като се вземе предвид припускът за обработка; поради ниската твърдост на плъзгача на шублера, подаването е 1,5 ... 2 пъти по-малко, отколкото при хоризонтално рендосване; скорост на рязане от стандартите, технологичната документация или по препоръка на майстора за дадения материал и инструмент, който се обработва. Обработените повърхности се проверяват с линийки, квадрати, шаблони или универсални гониометри, а размерите се проверяват с шублери и шублери.

ПРЕДСТАВЯМЕ Ви CNC МАШИНИ

Основната характеристика на машините с ЦПУ е, че програмата, тоест данните за величината, скоростта и посоката на движение на работните тела, се посочва под формата на символи, отпечатани на специален програмен носител. При CNC машина, за да се обработи част от нова конфигурация, често е достатъчно да се инсталира нов NC в CNC, който съдържа определена информация за настройка (IM). Устройството за въвеждане на програмата (PID) чете програмата, тоест тя се преобразува в електрически сигнали и се изпраща до устройството за обработка на програми (PDU), което чрез устройството за управление на задвижването (CUP) действа върху обекта за управление - задвижване (PP) на машината. Определеното движение на движещите се части на машината, свързани със задвижването на пода, се контролира от сензори за обратна връзка. Информацията за обратна връзка от сензора през устройството за обратна връзка постъпва в ООП, където действителното преместване на подаващия блок се сравнява с определеното от програмата, за да се направят корекции на направените движения. За изпълнение на допълнителни функции електрически сигнали се изпращат от UVP към устройството за командване на процеса. Включват се и се изключват различни двигатели, съединители, електромагнити и др.

Използването на машини с ЦПУ вместо универсално оборудване има значителни характеристики и създава определени предимства: съкращаване на производствения цикъл на стоките, повишаване на производителността на труда и др.

БЕЗОПАСНОСТ ПРИ РАБОТА НА СТРУГА

Безопасност- това е система от организационни и технически мерки и средства, които предотвратяват въздействието върху работниците на опасни и вредни производствени фактори. Основното съдържание на мерките за безопасност и производствената санитария е предотвратяването на наранявания, тоест предотвратяването на трудови злополуки, и по-специално по време на периода на обучение.

Всеки ученик трябва да получи инструкции за безопасност, промишлена санитария и противопожарна защита.

Инструктажът на работното място се извършва преди приемане на работа на всички новопристигнали студенти за практика, както и на преместените.

Преди започване на работа.

1) Облечете гащеризони; затегнете ръкавите; скрийте косата под шапката.

2) Проверете наличието и надеждността на закрепването на защитните огради и връзката на защитното заземяване с тялото на машината.

3) Подредете инструментите и заготовките в определен ред на страничната стойка.

4) Затегнете здраво ножа и детайла. Извадете ключа от патронника и го поставете на мястото му.

5) Проверете работата на машината на празен ход и изправността на стартовата кутия, като изключите бутоните и лостовете за управление.

По време на работа.

1) Спазвайте стриктно технологията на операциите.

2) За да избегнете нараняване, не правете:

Наклонете главата си близо до патронника или режещия инструмент.

· да издават или приемат предмети през въртящите се части на машините.

облегнете се или се облегнете на машината, поставете инструменти или детайли върху нея.

Измерете детайла, почистете и отстранете стружки от машината, докато спре напълно.

· Охладете режещия инструмент или детайла с кърпа.

спрете машината чрез спиране на патронника на ръка.

отдалечете се от машината, без да я изключвате.

Подпрете и хванете отрязаното парче с ръка.

4) При изключване на машината е необходимо да отдалечите фреза от детайла.

5) Когато работите в центровете, проверете дали задната баба е здраво фиксирана и се уверете, че пробиването е достатъчно и ъгълът му съответства на ъгъла на центровете.

6) Използвайте гаечни ключове, подходящи гайки и глави на болтове.

7) Шината, която ще се обработва, не трябва да излиза извън машината

8) При изключване на захранването в мрежата, по време на работа, незабавно изключете машината.

В края на работата.

1) Изключете шублера, изключете електрическия мотор.

2) Отстранете стърготини от машината с четка, от жлебовете на леглото с куки. Забранено е издухването на чипс с уста или метене с ръка.

3) Избършете машината, смажете, подредете инструменти и лични предпазни средства. Предайте машината на учителя.

РЕЖЕЩИ ИНСТРУМЕНТИ

Режещите инструменти, използвани на струговете са резци.Според вида на обработка фрезите се делят на: проходни, режещи, режещи, шлицови, дъмбели, резбови, фасонни и скучни; пробиване, от своя страна, се разделят на фрези за обработка на отвори, обработка на слепи отвори от близко разстояние, пробиване на канали и резба. По посока на подаване фрезите са разделени на десни и леви. Десните резци са тези, при които, когато дланта на дясната ръка е поставена върху тях, основният режещ ръб се намира отстрани на палеца. При работа с такива фрези на струг те се движат от дясно на ляво. Според формата на главата и разположението й спрямо оста на тялото, резците са прави. Рационално подбраните геометрични параметри на фреза и формата на предната повърхност за дадените условия на рязане трябва да осигуряват най-голям живот на инструмента или най-висока скорост на рязане. Такава геометрия се нарича оптимална и се избира от съответните ръководства за условията на рязане и дизайна на режещия инструмент. Материалът за фрезите е бързорежеща стомана (заварени фрези) и металокерамична твърда сплав (резци със споени или винтови вложки).

ОБРАБОТКА НА ЧАСТИ НА СТРУГОВЕ

Обръщане- един от най-разпространените видове рязане на метал, извършван на машини от групата за струговане. Частите, обработвани на тези машини, са разделени на три класа: валове, дискове, втулки. Частите се обработват на специализирани машини, приспособени за обработка на определени прости и средно сложни детайли или извършване на отделни операции: нарязване на външни и вътрешни триъгълни и правоъгълни резби с метчици и матрици. Те използват универсални и специални устройства, многоизмерни и едномерни инструменти.

ВИДОВЕ СТРУГОВЕ

Машината се състои от легло, монтирано на пиедестали, предна (шпинделна) бабка, шублер с държач за инструменти и престилка и задна баба. Леглото е основата и служи за монтиране на всички основни компоненти на машината. Шайферът и задната баба се движат по водачите на леглото. Главната баба има вътре скоростна кутия с шпиндел, в предния край на който е фиксиран патронник или лицева планка за монтиране на обработвания детайл. Дебеломерът е предназначен за закрепване на фрезите в държача на инструмента и преместването им в надлъжна, напречна и ъглова посока. За преместване на инструмента шублерът има три плъзгача (карети): надлъжни, напречни и горни. Захранващата кутия и китарата на сменяемите зъбни колела се използват за настройване на машината към необходимото подаване или стъпка на резбата, която се нарязва. От захранващата кутия движението към шублера идва през водещия винт, при нарязване на резба или през задвижващия вал, когато е необходимо да се извърши движението на надлъжно и напречно подаване при завъртане на детайли. Задната баба служи за поддържане на свободния край на дълги детайли. Състои се от три основни части: тяло, перо и чинии. В конусния отвор на перото е монтиран център или инструмент (свредло, зенкер и др.). Корпусът на задната баба може да се премества странично за завъртане на заострени повърхности. Струговете са оборудвани с устройства за бързо подаване на шублера и механизъм за бързо спиране на въртенето на шпиндела и автоматично изключване на подаването на шублер в случай на претоварване. На главната баба на машината има индикатори за положението на дръжките за настройка и таблици за скорости на шпиндела.

ЦИЛИНДРИЧНА И КРАЙНА ПОВЪРХНОСТ

За да обработите изцяло цилиндричната повърхност на детайла в една инсталация, е необходимо да използвате специален преден център (гофриран, плаващ с гофрирана каишка, самозатягащ се или обратен) вместо задвижващ патронник и скоба и въртящ се заден център.

Подрязването на краищата на детайлите се състои в изпълнение на техниките, предвидени в предишните упражнения (монтиране на патронника, фреза и детайла, настройка на машината на необходимата скорост на шпиндела). Фиксирайте детайла в патронника с изпъкналост от челюстите не повече от 40 ... 50 mm. Обработката трябва да се извърши с коремен краен огънат резец с ъгъл j = 90° или огънат резец с ъгъл j = 45°. За да обработите крайната повърхност на детайла в следната последователност: докоснете върха на режещата глава до крайната повърхност на детайла и издърпайте фреза далеч от детайла; настройте фреза на необходимия размер на слоя на рязане (дълбочина на рязане или крайна надбавка), преместете го наляво, подайте фреза с ръчно напречно подаване, намалявайки стойността на подаване, когато върха на фреза се приближи до оста на детайла. За да отрежете втория край на детайла, отделете детайла, измерете дължината му, определете оставащата надбавка за обработка на 2-ия край, фиксирайте детайла в патронника с другия край. Преместете фреза, като отчитате движението по крайника на винта на горния плъзгач (или по протежение на крайника на надлъжното подаване на шейната на шублера) от края на детайла, оставяйки 0,1 ... 0,2 mm за окончателното рязане.

Отрежете края, като преместите ножа към центъра с напречно ръчно подаване. Издърпайте ножа от детайла в първоначалното му положение. Върху крайника на винта на горния плъзгач на шублер, преместете ножа наляво до останалия припуск и отрежете втория край напълно. При подрязване на краищата с огъната фреза с ъгъл j = 45°, предварителният проход се извършва чрез преместване на фреза от външната повърхност на детайла към центъра, крайният проход е чрез преместване от центъра към външната повърхност на детайла. Проверете изправеността на крайната повърхност на детайла след обработка с измервателна линийка. Крайната издутина не е разрешена. Повторете всички горни упражнения за завъртане на цилиндрични повърхности и подрязване на краищата няколко пъти и след това обработете детайлите, необходими за следващите класове или производството на части за продукти, произведени от учебни работилници.

Подрязването на края на детайла се извършва в следната последователност: докоснете върха на главата на режещия край на детайла и отстранете фреза от детайла; настройте ножа на необходимия размер (дълбочина на рязане или крайна надбавка), като го преместите наляво; захранвайте фреза чрез ръчно напречно подаване, намалявайки стойността на подаване, когато върхът на фрезата премине към оста на детайла.

ПРОбиване и пробиване на дупки

Увеличаването на диаметъра на отвора, което вече е в детайла и придаването му на необходимата форма (цилиндрична, конична, стъпаловидна) с помощта на скучни фрези се нарича скучно. Пробивната фреза, монтирана в държача на инструмента на опората на машината, трябва да има конзолна част, излизаща от държача на инструмента на дължина, по-голяма от дължината на пробиващия отвор в детайла. Геометричните параметри на пробивните фрези и елементите на режимите на рязане по време на пробиване са подобни на тези параметри при струговане на цилиндрични детайли с проходни фрези

Пробиване на дупкис первази се различава от пробиване на гладък цилиндричен отвор с нож за скучен стоп по това, че обработката се извършва на няколко прохода. Дължината на вала на фреза трябва да бъде такава, че да е възможно да се пробие целият стъпаловиден отвор до пълната дълбочина, а напречното сечение на главата и вала на фрезата трябва да бъде по-малко от малкия диаметър на стъпаловиден отвор. Ако височината на рамото е по-малка от 5 mm и пробиването с по-голям диаметър се извършва с един проход (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

СТЪСВАНЕ

Обработката на конични повърхности на стругове се извършва по различни начини: чрез завъртане на горната част на шублер; изместване на тялото на задната баба; завъртане на конусната линийка; широка резачка. Използването на един или друг метод зависи от дължината на коничната повърхност и ъгъла на конуса.

Обработката на външния конус чрез завъртане на горния плъзгач на шублера е препоръчителна в случаите, когато е необходимо да се получи голям ъгъл на наклон на конуса с относително малка дължина. Най-голямата дължина на образуващата на конуса трябва да бъде малко по-малка от хода на шейната на горния шублер. Обработката на външния конус чрез изместване на тялото на задната баба е удобна за получаване на дълги нежни конуси с малък ъгъл на наклон (3 ... 5 °). За да направите това, тялото на задната баба се измества в напречна посока от линията на центровете на машината по водачите на основата на бабката. Обработваният детайл е фиксиран между центровете на машината в задвижващ патронник с яка. Обработката на конуси с помощта на конус (копиращ) владетел, фиксиран на гърба на леглото на струга върху плоча, се използва за получаване на плитък конус със значителна дължина. Заготовката е фиксирана в центрове или в тричелюст самоцентриращ се патронник. Фрезата, фиксирана в държача на инструмента на опората на машината, получава едновременно движение в надлъжна и напречна посока, в резултат на което обработва коничната повърхност на детайла.

Обработката на външния конус с широк резец се използва, ако е необходимо да се получи къс конус (л<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

а) конус K= (D-d)/l=2tg a

б) ъгъл на наклона на конуса tg a = (D-d)/(2l) = K/2

в) наклон i = K / 2 = (D-d) / (2l) = tg a

г) по-голям диаметър на конуса D = Kl + d = 2ltg a

д) по-малък диаметър на конуса d = D-K1 = D-2ltg a

д) дължина на конуса l \u003d (D-d) K = (D-d) / 2tga

Обработката на вътрешни конични повърхности на стругове също се извършва по различни начини: с широк фрез, завъртане на горната част (шейна) на шублер, завъртане на конусната (копираща) линийка. Вътрешните конични повърхности с дължина до 15 mm се обработват с широка фреза, чийто основен режещ ръб е поставен под необходимия ъгъл спрямо оста на конуса, като се извършва надлъжно или напречно подаване. Този метод се използва, когато ъгълът на наклона на конуса е голям и не се налагат високи изисквания към точността на ъгъла на наклона на конуса и грапавостта на повърхността. Вътрешните конуси, по-дълги от 15 mm при произволен ъгъл на наклон, се обработват чрез завъртане на горния плъзгач на шублера с ръчно подаване.

Независимо от метода на обработка на конуса, фрезата трябва да бъде поставена точно на височината на центровете на машината.

НАРЕЗВАНЕ НА РЕЗБА НА СТРУГОВЕ

Нарязването на резба с фрези се извършва на винторезни стругове с водещ винт с цепна гайка, китара от сменяеми колела, кутия за подаване и реверсиращ механизъм. Машината може да реже различни резби - външни и вътрешни, метрични и инчови, дясна и лява, едно- и многонишкова, скрепителни и карго; според формата на профила - триъгълна, правоъгълна, трапецовидна и т. н. Освен това на винторезни стругове се режат червяци. Преди нарязване на резба детайлът се обръща (пробива) до определен диаметър, който трябва да бъде малко по-малък от външния диаметър на резбата. Това се дължи на наличието на еластични и пластични деформации, които възникват в материала на детайла, от което външният диаметър на пръта се увеличава, а вътрешният диаметър на отвора намалява. Изборът на диаметъра на детайла се извършва според специални таблици.

За нарязване на резба се използват прътови, призматични и кръгли (дискови) фрези и гребени с резба. Фрезите за пръти намират по-широко приложение. За довършителни фрези ъгълът на наклон γ = 0, за фрези за предварителна обработка на резбата, когато изкривяването на профила на резбата не е от голямо значение, се използва положителен наклонен ъгъл γ = 10 ... 20 °. Ъгълът на профила в режещата част на фреза е равен на ъгъла на профила на резбата (например за метрични - 60°, за срамни - 55°). Ъгълът на профила на режещата част на фреза и монтажа му в държача на инструмента се измерва с шаблон или гониометър през светлината. За нарязване на резба е необходимо да свържете въртенето на детайла (шпиндела) с подаването на резбовия инструмент (шублер). Резбата с желаната стъпка ще бъде получена, когато при един оборот на детайла фрезата се движи в неуспешна посока с една стъпка (резба) от резбата, която се нарязва.

Съвременните винторезни стругове имат много проста и предварително определена стъпка на резбата. Настройка или за намиране, според таблицата, прикрепена, в зависимост от модела, към горната или страничната стена на кутията, или на барабана за настройване на машината към необходимата резба, желаната позиция на дръжките на кутията за подаване барабани, или броя на зъбите на сменяемите зъбни колела и поставянето им в желаната позиция. Машините обикновено имат два комплекта сменяеми колела. При тези винторезни стругове, които нямат кутия за подаване, настройката се извършва само чрез изчисление. Такива машини се доставят с комплекти от сменяеми зъбни колела от 17, 19, 38 или друг брой колела. Конецът се нарязва на няколко предварителни и последни хода, чийто брой зависи от стъпката на резбата. Има няколко метода (схеми) за подаване на резбова фреза до дълбочината на рязане с всеки проход. При нарязване на резба със стъпка P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm за улесняване на деформацията и свободното излизане на стърготини от зоната на рязане се използва комбинирано подаване на фреза - както напречно, така и надлъжно. Втората схема на рязане може да се извърши и чрез подаване на горния плъзгач на шублера, завъртян към оста на центровете на машината под ъгъл от 60°. За да се получи по-точна резба, е желателно да се извършват крайните проходи само с радиално подаване - съгласно първата схема. Връщането на резбова фреза в първоначалното му работно положение за извършване на следващото преминаване се извършва по два начина, чийто избор зависи от стъпката на нарязваната резба и стъпката на водещия винт на машината. При рязане на струг за нарязване на винтове има множество (четни) и немножествени (нечетни) резби. Множество е резба, при която съотношението на стъпката P x на резбата на водещия винт се разделя без остатък на стъпката P n на резбата, която се нарязва или броят на резбите nn на 1 "от инчовата резба, която се нарязва, се разделя без остатък от броя на резбите nx водещия винт.Такава резба се нарича немножествена, y която в резултат на посоченото деление се получават дробни, а не цели числа.При нарязване на множествена резба, фрезата (шублер ) се връща в първоначалното си положение чрез завъртане на разделящата се гайка на водещия винт и бързо преместване на плъзгача ръчно в посока, превключване на въртенето на шпиндела в обратен (ускорен) ход, без да отваряте разделящата се гайка, и преместете шублера с фреза в първоначалното си положение, за да извърши следващото преминаване.

Правоъгълните и трапецовидни резби и червеи в зависимост от размера и точността се нарязват с един или повече фрези. При нарязване на резба се използват различни режещи течности, които поглъщат топлината, намаляват триенето на триещите се повърхности на фреза и детайла и премахват малките частици от стърготини. При обработката на стоманени части се използват емулсия, масло, сулфофрезол; бронз и месинг без охлаждане или рапично масло; чугун без охлаждане или керосин.

Нарязването на външни и вътрешни триъгълни закрепващи резби с метчици и матрици на стругове, стругови стругове и други машини е един от високопроизводителните методи за обработка. Конецът се нарязва напълно за един или повече проходи на инструмента. Специална настройка на машината за резба не се извършва. Методите на работа са прости, в много отношения подобни на техниките за резба, усвоени от студентите по време на преминаване на ключарска практика и не изискват висока квалификация. Най-препоръчително е да се използват метчици и матрици за нарязване на неточни закрепващи резби с диаметър до 25..30 mm и със стъпка не повече от 3 mm.

ОБРАБОТКА НА ФОРМУВАНИ ПОВЪРХНОСТИ

Много машинни части имат не само праволинейни и плоски повърхности, но и различни криволинейни контури, състоящи се от прави сегменти, кръгови дъги с различни диаметри и други криви. Криволинейните контури могат да се фрезоват на вертикални фрези: чрез маркиране чрез комбиниране на надлъжно и напречно ръчно подаване; чрез маркиране с въртяща се кръгла маса; на копирна машина в специални устройства.

Препоръчително е да се обработват извити контури на дъгата на кръг върху въртяща се кръгла маса с ръчно подаване, което е задължителен аксесоар за вертикална фреза.

ОБРАБОТКА НА ЧАСТИ НА ФРЕЗОВА МАШИНА

Фрезоването е един от най-разпространените методи за обработка на плоски и различни по форма повърхности, резби, шлици, зъби на колела и други части.