Какво представляват домашните машини и приспособления? Самостоятелна изработка за домашна работилница. Как да си направим сами машини и приспособления за домашна работилница

Възхищавайки се на красотата на ажурна метална ограда или възхищавайки се на невероятния усукан модел върху парапета на желязно стълбище, малко хора мислят, че са направени чрез студено коване. Можете да се научите да въплъщавате красотата в метал без много усилия. За да направите това, достатъчно е да имате минимални умения за работа с метал и да имате специални машиниза студено коване.

Какво е студено коване? Какви машини са необходими за това? Какво може да се направи на тези машини? Ще намерите отговори на тези въпроси в нашата статия.

По-правилно би било да се нарече студено коване - механично огъване на метален прът на специализирани машини, за да му се придаде формата, замислена от производителя. Огъването на прътите в машината може да се извърши ръчно с помощта на лостове или с помощта на електрически двигатели. В допълнение към металния прът, студеното коване може да огъне тръби с малък диаметър, тесни железни ленти и фитинги. По метода на студено коване се произвеждат:

- Усукани огради.

- Декорации за жилищни сгради.

- Шарена порта.

- Парапети за балкони и стълби.

- Метални градински пейки.

- Декорации за беседки и фенери.

- Много опции за мрежа.

Елементи, изработени чрез студено коване

Елементи, изработени чрез студено коване

След като овладеете метода на студено коване, можете лесно да започнете свой собствен бизнес за производство на метални изделия. В същото време ще ви трябват само първоначални финансови инвестиции за закупуване на машини, а ако правите сами машини, можете да се справите с минимални разходи.

По-долу ще ви дадем инструкции за самостоятелно сглобяване на машини за студено коване.

Машина "охлюв"

Производството на машина за охлюви е един пример за самостоятелно проектиране, докато даването на съвети с точно посочване на размерите на всички части няма смисъл. Трябва да се съсредоточите върху идеята си за работата на машината, как и какво ще се огъне, колко завъртания на спиралата ще бъдат достатъчни за висококачествена работа, какъв размер ще бъде лостът с плота. Ако разберете същността на производствения процес на машината, тогава самото сглобяване няма да предизвика особени трудности.  Машина "охлюв"

Машина "охлюв"

Производство на основните компоненти на машината

Кадър.

Процесът на огъване на железен прът излага машината на тежки натоварвания, следователно при производството на рамката за "охлюва" се използва само метален ъгъл, канал или дебелостенна тръба. Не поставяйте в рамка дървени греди, такава маса не издържа на продължителни натоварвания и се срутва.

Плот за маса.

Плотът за "охлюва" е изработен от метална плоча, изрязана под формата на кръг, с дебелина най-малко 4 мм. От същата чиния се изрязва втори плот, повтарящ формата на първия. На втория плот ще бъдат поставени сегменти от кохлеята и продуктите ще бъдат огънати. В процеса на студено коване плотът поема по-голямата част от товара, така че няма нужда да спестявате и да го правите от повече тънък листжлеза.

Главен вал и лост.

Основният вал е центриран между плотовете и е прикрепен към основата с четири правоъгълни триъгълника. Валът може да бъде направен от дебелостенна тръба с желания диаметър.

Лостът е прикрепен към вала с пръстен и се върти около него, освен това на лоста е монтиран валяк за огъване на прътите на горния плот.  Машинна схема

Машинна схема

Маркиране и монтаж на приставки

В зависимост от това дали искате да произвеждате само един и същи тип мостри или имате нужда от повече артистични продукти, има три опции за устройството „охлюв“.

Вариант номер 1.

Това е най-простото от три варианта, същността му е, че върху плота се изчертава спираловиден контур.  Рисуване на сегменти "охлюв"

Рисуване на сегменти "охлюв"

В основата си това е чертеж на бъдещи продукти, които ще произвеждате на машината. След начертаване на схемата е достатъчно да изрежете няколко сегмента от дебели железни ленти с различна ширина, повтаряйки линията на чертежа и да ги заварите към плота на масата според маркировката. На такъв статичен "охлюв" можете да направите най-простите завои.

Вариант номер 2.

Вторият вариант е най-популярен сред домашно приготвените машини, включва производството на сгъваем охлюв от подвижни части. По контурите на маркировката се пробиват дупки, в които се нарязват нишки. Освен това шаблоните за стоп сегменти се изработват от картон или шперплат и върху тях се правят наслагвания от метал. Накрая се пробиват дупки в наслагванията, които трябва да съвпадат с монтажните гнезда на плота. За фиксиране на сегментите се използват главно болтове, но можете да направите и цилиндрични ограничители. Този дизайн на "охлюва" ще позволи производството на спирални заготовки с различни радиуси на една машина.  "Охлюв" от метални ленти

"Охлюв" от метални ленти

Вариант номер 3.

В третия вариант вместо сгъваеми стоп сегменти се изработват няколко подвижни модула различни опцииохлюви, които се сменят според нуждите. Модулът е изработен от парче желязо, върху което са заварени сегменти, повтарящи се части от спиралата.  Модули за охлюви

Модули за охлюви

Сглобяване на машината.

- Инсталирайте рамката на място, където ще имате свободен достъп до машината от всички страни.

- Бетонирайте краката на рамката в пода или фиксирайте рамката по друг наличен начин.

- Заварете основния плот към рамката.

- Монтирайте главния вал, като го заварите към плота и го подсилите с триъгълници.

- Плъзнете въртящия се лост върху вала.

- Монтирайте горната маса, като я заварите към главния вал.

- Поставете сегментите на охлювите върху плота на масата.

След монтажа направете пробно огъване на пръта.

За да научите повече за сглобяването на машина за студено коване на охлюв, вижте видеоклипа:

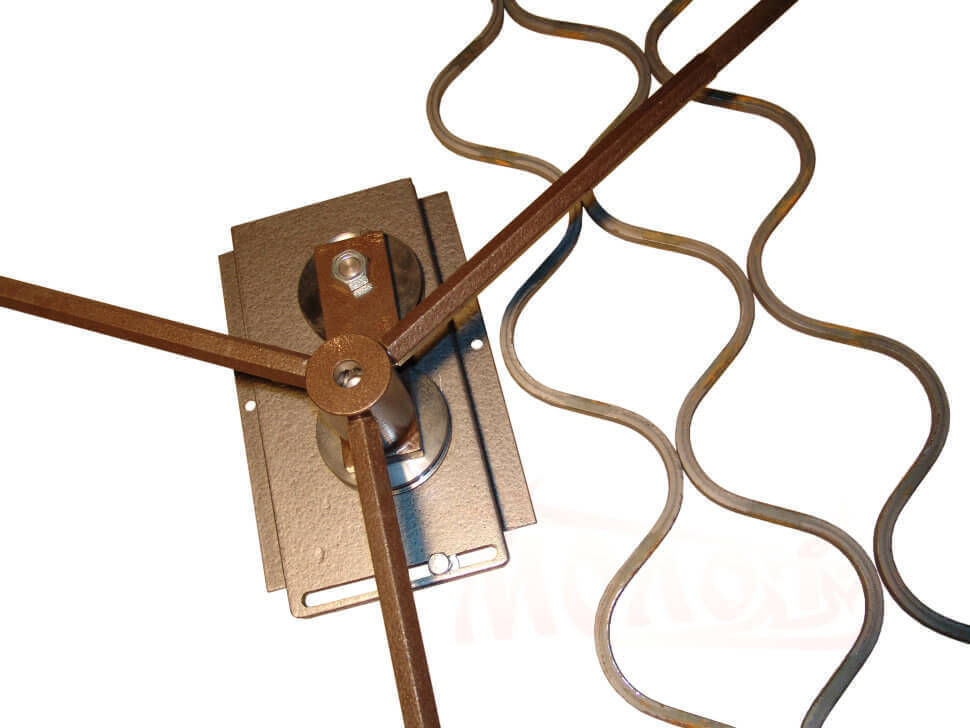

Торсионна машина

Тази машина е предназначена за едноосово надлъжно усукване на детайл от прът с напречна или квадратна форма.  Торсионна машина

Торсионна машина

За основата на торсионната машина се използва канал или I-лъч. Към него чрез заваряване е прикрепена дебела желязна лента, върху която е монтиран менгеме за захващане на неподвижната част на пръта. Менгемето се фиксира с четири болта с диаметър M16 или повече. За да се увеличи здравината на затягането на шината, гофрирани плочи, изработени от стоманена ламарина, се заваряват върху менгемето. От противоположната страна на основата са монтирани направляващи ролки, към които е прикрепен затягащ елемент за подвижната част на детайла. Изработена е от стоманена втулка, в която е необходимо да се осигурят отвори за затягане на болтове, разположени под ъгъл от 120 градуса. Болтовете трябва да са с плосък край и да са изработени от висококачествена стомана. И двете затягащи устройства трябва да са коаксиални, за това те трябва да бъдат проверени с нивелир, ключарски квадрат и шублер.  Видове машини

Видове машини

След това трябва да направите дръжка за завъртане на подвижната част на скобата. Лостът му трябва да удря възможно най-дълго, за да намали приложената сила. Самата дръжка е най-добре да се направи с гумена втулка, за да се предотврати подхлъзване на ръката по време на работа.

След пълното сглобяване на машината се проверява за надеждността на подвижните елементи и точността на деформацията на шината. След проверка машината е прикрепена към носещата рамка.  прост моделторсионна машина

прост моделторсионна машина

Как да направите торсионна машина със собствените си ръце, вижте видеоклипа:

Машина "Гнутик"

За да оформите качествено ъгъл в продукт, произведен чрез студено коване, ще ви е необходима машина, наречена „огъване“. Състои се от стоманена плоча с подвижен ограничител, върху който има два опорни вала и лост.  машина "Гник"

машина "Гник"

Заготовката се поставя между клина и опорните валове. След това с помощта на лост клинът се измества към валовете, което води до огъване на детайла.  компютърен моделмашинен инструмент

компютърен моделмашинен инструмент

Направата на такава машина е доста проста, основното е да следвате дадения чертеж и да използвате инструментална стомана, тъй като по време на работа се прилага голямо натоварване върху частта на устройството.

Можете също да гледате как да направите машина „gnick“ във видеото:

Машинна "вълна"

По-правилно е да наречем тази машина - контролирана вълна. Оборудването на машината се състои от чифт стоманени дискове с диаметър 140 мм, които са закрепени с болтове към работния плот. Оста на въртене на универсалния гаечен ключ е фиксирана върху задвижващия диск.  Машинна "вълна"

Машинна "вълна"

Управлението на вълните възниква в резултат на промяна на разстоянието между дисковете. Когато прътът се навива около задвижващия диск, се образува шаблон, след което прътът се отстранява от проводника и се образува шаблон от другата страна.

Можете да гледате машината в действие във видеото по-долу:

Машина - преса

Необходима е преса за оформяне на върховете на пръчките. Тази машина работи на принципа на маховик, като в началото чрез завъртане на щангата с тежести главата на винта се изтегля назад до спиране. След това в гнездото се поставя сменяем печат и детайлът се поставя. След това бързо завъртете лентата в обратна посока и я оставете да се върти свободно. В заключение, ударникът силно удря дръжката на матрицата, поради което се развива сила, достатъчна за щамповане.  валцова преса

валцова преса

Що се отнася до ръчната валцова мелница, можете да я направите сами, но все пак трябва да поръчате - специални стоманени ролки, лагерни втулки и валове и да купите зъбни колела в магазин. На такава машина могат да се изработят само накрайници от гъши крак и чаршаф.

Свързване и боядисване на части

Елементите, произведени чрез студено коване, са свързани по два начина:

- Заваряване - частите са заварени една към друга, а скалата се смила с мелница или друга мелница.

- Скоби - този тип връзка изглежда много по-красива. За скоби се използват щамповани метални ленти с дебелина 1,5 mm или повече.

рисуване Завършени продуктипроизведени с ковашки емайли или бои на акрилна основа за метал.  Свързване на части чрез заваряване

Свързване на части чрез заваряване

Продукти, произведени чрез студено коване

Каним ви да се запознаете с опциите за продукти, които можете да направите по метода на студено коване:

Както се вижда от всичко по-горе, методът на студено коване не изисква големи финансови разходи и е доста лесен за научаване, така че ако сте решили да започнете да учите ковачество с този конкретен метод, тогава сте постъпили правилно.

Кованите метални изделия във всеки интериор дават цвят и изглеждат много естетически. Но не всеки собственик на къща или лятна резиденция иска да има стандартни решенияпредлагани от пазара. Освен това кованите декоративни елементи са много скъпи.

Горещото коване изисква сериозни умения, оборудване и работно пространство. Идеалното решениеза въплъщение на техните дизайнерски фантазии са устройствата за студено коване. Не всеки може да си позволи да закупи такива машини, но самостоятелното изработване на устройство не е толкова трудно.

1 Предимства на студеното коване

Когато обработвате метал по този начин, той не изисква нагряване. Следователно не са необходими пещи, излагане на температура, умения за горещ метал, специални работни зони и т.н. Освен това няма опасност от сериозни изгаряния.

Инструменти за студено коване включват огъване и пресоване на метал.Машините за извършване на тези процеси могат да бъдат както електрически (ще ви трябва електродвигател и скоростна кутия), така и ръчни. Лесни са за изработка със собствените си ръце, за поддръжка. Дизайнът на самите възли е абсолютно елементарен, но си струва да се знае, че самият процес на ръчно коване изисква значителни усилия от работника.

За разлика от декоративни елементи, получен в резултат на обработка на горещ метал, продуктът от студено коване, ако е необходимо, винаги може да бъде преработен. Разгъва се също толкова лесно, колкото и се огъва.

Методът за създаване на декоративни елементи от метал без нагряване е много удобен, когато трябва да направите много от същото. В този случай се прави домашен уредза конкретен чертеж със специфични размери и се извършват действия по шаблон.

Машината за огъване значително спестява време, усилия и финансови разходи за оборудването на помещенията и самото изпълнение на металообработващата работа.

1.1 Предназначение на устройството

Устройството за студено коване ви позволява да извършвате абсолютно цялата работа, извършва се от ковач за обработка на горещ метал. Ръчни инструментиперфектно се справят с производството на такива декоративни елементи като:

- решетки за прозорци;

- конструктивни за парапети на стълби, пейки, столове;

- крака, байлети и други елементи от мебелите за дома;

- изграждане на различни огради, порти, порти;

- стойки за цветя, решетки за камини, рафтове и много други.

Процесът на студено коване използва само меки метали като алуминий, дуралуминий, стомана, мед, месинг, магнезий и никелови сплави.

1.2 Разновидности на единици

За да създадете декоративен интериор от кован метал, ще ви трябват няколко вида части. Сред тях са спирални пръти, дъги, спирали, различни части от ламарина.

Почти невъзможно е да направите универсална машина за студено коване със собствените си ръце, следователно, да създадете всеки елемент ще трябва да направите отделно устройство.Тези устройства включват следните единици:

- Гнутик. Позволява ви да правите метални дъги, извити под определен ъгъл.

- охлюв. Такова устройство е предназначено за огъване на армировъчни и профилни пръти в спирала.

- Twister. Инструмент за огъване на пръта в спирала по оста.

- Вълна. Устройство, предназначено за огъване на армировъчна или профилна лента във вълнообразен елемент.

- Пръстен. За изработка на пръстени и овали.

- Натиснете. Устройство за сплескване на метални изделия.

- Чук и наковалня. Много полезни универсални инструменти за отстраняване на недостатъци.

Всички устройства, предназначени за изпълнение на горните задачи, могат да бъдат както ръчни, така и електрически.

За да работи последният, се нуждаете от електрически двигател и скоростна кутия. Електрическите машини, имащи двигател и скоростна кутия, извършват работа много по-бързо и улесняват живота на работника.

2 Как да си направим машина за студено коване у дома?

Създаването на машина от някой от горните видове със собствените си ръце у дома е много проста. Това не изисква никакви хитри инструменти или скъпи механизми и материали. Всичко необходимо за такова устройство може да се намери в почти всеки гараж.

2.1 Материали и инструменти

Независимо какъв вид устройство планирате да направите, ще ви трябват следните материали:

- ламарина с дебелина 4-5 мм;

- арматурни пръти, профилни пръти или профилна тръба;

- стабилно легло;

- ако ще правим не ръчна, а електрическа огъваща машина, ще ни трябват нискооборотен двигател и скоростна кутия.

За да организирате процеса на производство на единица за студено коване, трябва да се запасите със следните инструменти:

- мелница за рязане метални елементи(в случай на липса, използваме метална пила);

- заваръчна машина;

- шмиргел и шкурка;

- менгеме и клещи;

- хартия, молив, маркер;

- рулетка или сантиметър.

2.2 Ръчна машина "охлюв"

Спиралните елементи най-често се използват при създаването на "кован" интериор. Така че нека започнем да разглеждаме производствен процесот машината "охлюв".

Домашно направено електрическо устройство ще изисква, в допълнение към обичайния набор от части, да използвате двигател и скоростна кутия. Скоростната кутия се използва за намаляване на оборотите на двигателя. Но за това ще говорим по-късно. Междувременно помислете стъпка по стъпка как да направите ръчно устройство.

Също така отбелязваме, че една машина може да направи спирали с различни диаметри, но това ще изисква подвижен охлюв. Това може да се постигне по два начина: плътни метални подвижни кръгове със заварена спирала или един кръг с подвижни части на спиралата.

Домашният апарат за студено коване е готов. Можете да поставите пръчка, да я фиксирате, да опрете в нея с огъваща цев и да обикаляте, докато получите желания продукт.

2.3 Направи си сам машина за студено коване 3 в 1 (видео)

2.4 Електрически аналог

Единствената разлика е, че двигателят чрез редуктор трябва да върти работния кръг. Цевта за огъване е заварена директно към кръга, без да се засяга скоростната кутия. Иначе принципът на производство на агрегата е абсолютно идентичен и скоростната кутия с електродвигател само го допълва.

Тази статия разглежда домашно изработените машини и приспособления за домашната работилница. Ето подробни характеристики на най-популярните и необходими DIY инструменти, както и приспособления за работилницата или гаража, технологии стъпка по стъпкатяхното производство и други полезни препоръки по тази тема.

Много собственици на домашни работилници създават необходимото оборудване със собствените си ръце.

Всеки собственик на гараж или работилница, в зависимост от нуждите си, сам избира оборудването. Много от тях знаят как се правят домашно приготвени машини и приспособления за гаражи, така че се справят сампри подреждане на помещенията, коригиране на техническите характеристики на конструкциите за себе си.

Така че, когато създавате метална ключарска работна маса със собствените си ръце, чертежите и размерите на продукта върху тях могат да бъдат коригирани спрямо параметрите на стаята и други условия. Дори малка домашна работилница ще трябва да отдели достатъчно място, за да побере поне конструкцията на универсална сгъваема работна маса и минимален набор от инструменти. Необходима площза това е най-малко 3-5 m².

Полезен съвет! По-добре е да оборудвате работилницата в отделна стая, така че шумът от работата на домашна мелница за дърво и други инструменти да не пречи на жителите. Под поставянето на машини можете да вземете гараж, чиято площ е достатъчна за удобна работа и монтаж на оборудване.

Производство на устройства за съхранение на инструменти: рафтове, стелажи

Всъщност е много трудно да се постигнат оптимални условия на работа. Желателно е размерът на стаята да бъде най-малко 6,5 м. За да оборудвате работилницата, можете да направите разширение към къщата или гаража. Това решение ще бъде най-изгодно във всеки случай.

Преди да проектирате чертеж на сгъваема работна маса със собствените си ръце, която има най-цялостен дизайн (следователно размерите му се вземат предвид на първо място), си струва да вземете решение за някои точки:

- посочете какви видове работа ще се извършват в работилницата;

- определяне на списъка с необходимите инструменти и оборудване.

Като монтирате инструмента на стената, можете значително да спестите полезно място в работилницата. Рафтовете или стелажите са идеални за това. Можете успешно да подредите тези структури, като постигнете най-рационалното разпределение на площта.

За да спестите място, можете да получите специално устройство за циркулярен трион със собствените си ръце, направено на базата на конвенционална бормашина. Такава универсална машинаможе да изпълнява няколко функции наведнъж, комбинирайки възможностите:

- циркуляр;

- машина за мелене;

- шлифовъчен камък;

- режеща машина.

Работната маса може да се комбинира с менгеме за дърводелска работна масаи го допълнете с чекмеджета за съхранение на малки инструменти.

Направи си сам рафтове за инструменти: популярни дизайни

Металните конструкции са по-издръжливи и надеждни, докато дървените конструкции са достъпни.

Има няколко опции за рационално съхранение на инструменти:

- стенни рафтове;

- стелажи за инструменти "направи си сам";

- рафтове за окачен таван;

- Рафтове-щитове за окачване на дребни инструменти.

Полезен съвет! Щитовият рафт е много удобен за метални и дърводелски работи. На него можете да инсталирате държачи за инструменти или куки, малки рафтове или контейнери за крепежни елементи. Най-добре е да окачите такава конструкция над сгъваема дърводелска работна маса. Можете дори да донесете допълнително осветление. По-добре е да използвате малка лампа за това.

Направи си сам технология за производство на рафт за инструменти (щит):

- От лист шперплат се изрязва щит, върху него са отбелязани местата, където ще бъдат монтирани рафтовете.

- С помощта на прободен трион се изрязват рафтове със странични стени. Дължината на тези страни трябва да съответства на дължината на щита.

- Рафтовете за инструменти се сглобяват и фиксират върху повърхността на щита с помощта на дълги самонарезни винтове.

- Монтират се куки. В щита се правят дупки, където са монтирани дюбели. Те трябва да се завинтват в специални куки, оборудвани с резби. Първо, струва си да разпределите целия инструмент и да посочите точките, където ще виси.

- На задната стена на конструкцията се монтират скоби или уши.

Остава само да фиксирате рафта-щита на стената. За да предотвратите изплъзване на очите от котвите, се препоръчва да ги фиксирате със специални шайби.

Изработка на дърводелска работна маса със собствените си ръце: чертежи, видеоклипове, технология

На чертежа на дърводелската работна маса трябва да присъстват следните детайли:

- Работна повърхност - за нейното производство се препоръчва да вземете дъска с дебелина 6 см или повече. Подходящи дървесни видове като дъб, габър или бук. Позволено е да се използват няколко тесни дъски, предварително обработени с олио.

- Върху горния капак е прикрепен „направи си сам дизайн“ на менгеме „направи си сам“, който също трябва да бъде включен в чертежа. Ако се планира да се инсталира продукт с голям размер, по-добре е да вземете дърво за неговото производство. Разрешено е производството и последващото монтиране на малки металообработващи менгеме, изработени от стомана.

- Подпори за работни маси - могат да бъдат изработени от липа или бор. Между тях е задължително да се установи надлъжна връзка под формата на ленти. Това ще увеличи стабилността на масата.

- Рафтове за съхранение на инструменти - монтирани под работната маса. Конструкциите могат да бъдат фиксирани или прибиращи се.

Полезен съвет! Линейният параметър на работната маса може да надвишава 1 м. Увеличеният размер на конструкцията може да се използва за инсталиране на две дърводелски менгеме със собствените си ръце.

Има няколко модификации на работните маси:

- Подвижен;

- стационарен;

- сгъваем (универсален).

След като се запознаете с устройството на дърводелската работна маса, можете да започнете да я произвеждате.

Направи си сам технология и чертежи на дърводелска работна маса: как да направите прост дизайн

Стъпка по стъпка технология на изграждане:

- За да направите капака на дървена дърводелска работна маса, ще трябва да вземете дебели дъски. Размерът трябва да бъде избран така, че в резултат на тяхното свързване да се получи щит с параметри 0,7x2 m (дължината може да бъде по-малка от 2 m). Като крепежни елементи трябва да се използват дълги нокти, които трябва да бъдат изковани от предната страна и огънати отвътре.

- Можете да завършите капака, като фиксирате прът със сечение 50x50 mm по долния му периметър.

- В зависимост от размера на дърводелската работна маса (неговия капак) се разполагат вертикални опори. За производството им се взема бар (12x12x130 см). На този етап е необходимо да се вземе предвид височината на работната повърхност, защото тя трябва да е удобна. Горната граница на опората трябва да е на нивото на спуснатите ръце. Впоследствие, поради монтажа на капака, към този индикатор ще бъдат добавени около 8-10 см. Маркировките за монтаж на прътите трябва да се нанесат върху земята и тези елементи трябва да се изкопаят на дълбочина 0,2-0,35 m .

- След това се извършва самостоятелно инсталиране на рамковата част и капака на работната маса, изработена от дърво. Монтираните опорни пръти трябва да бъдат свързани по двойки. За това се използват широки дъски, фиксирани на височина 0,2-0,4 m с дълги самонарезни винтове. В краищата на опорите се фиксира капак със същите крепежни елементи.

Забележка! Не използвайте пирони за монтиране на капака. В процеса на задвижването им рамковата част на продукта може да се премести.

Технология на производство на универсална дървена работна маса със собствените си ръце

Въпреки факта, че технологията за създаване на този дизайн в много отношения е подобна на предишната версия, за производството на композитна дърводелска работна маса ще са необходими чертежи с размери. Но в този случай се използват болтове вместо самонарезни винтове.

Освен това в сгъваема универсална работна маса със собствените си ръце можете да инсталирате чекмеджета за съхранение на инструменти.

Направи си сам технология за производство на сгъваема работна маса:

- Вертикалните опори са монтирани по подобен начин и са свързани помежду си с помощта на хоризонтални джъмпери. Преди да монтирате джъмперите, те трябва да бъдат набраздени за гайки и шайби. За да направите това, е по-добре да използвате чук и длето.

- Когато джъмперите са поставени на необходимото ниво, се правят проходни отвори в хоризонтална лента и вертикално монтирана опора. Тук ще бъде поставен дълъг болт. От страната, където има жлеб за крепежни елементи, се поставят гайка и шайба, след което елементът се издърпва добре.

- Хоризонталните джъмпери за рамковата част на домашно направена дърводелска работна маса ще се нуждаят от 2 бр. от всяка от 4-те страни. Ще ви трябват и няколко джъмпера за монтаж под работната повърхност (в центъра). Елементите под плота са предназначени за чекмеджета. Разстоянието между тези джъмпери трябва да съответства на размерите на кутиите.

- Болтовете се използват и за фиксиране на работната повърхност. В краищата на опорите се подготвят монтажни вдлъбнатини, а върху плота се подготвят отвори за крепежни елементи. Болтовете се монтират така, че главите им да са вдлъбнати (с 1-2 мм).

Забележка! Чертежите на сгъваемата работна маса не са толкова сложни, колкото може да изглеждат. Предимството на дизайна е, че всяка повредена част може лесно да бъде заменена с нова.

Направи си сам дизайн на дърводелско менгеме за работна маса

Обикновено работните маси са оборудвани с менгеме. Много собственици на гаражни работилници знаят как да направят такова устройство със собствените си ръце. За домашен дизайн ще ви трябват специални шипове. Такива крепежни елементи се продават в магазините за хардуер.

За да работите, ще ви е необходим специален винтов щифт. Тази резбова част е основният активен компонент на конструкцията. Минималният диаметър на щифта е 2 см, дължината на рязане е 15 см. Колкото по-дълга е тази част, толкова по-широко може да се разпръсне менгемето. Ако тези размерни параметри се вземат предвид в чертежите на менгемето със собствените ви ръце, можете да получите дизайн, който се отглежда с почти 8 см.

Челюстите на инструмента са направени от чифт дъски. Една част от частта ще бъде фиксирана. За да го направите, трябва да вземете бор. Втората част с размери 2х1,8х50 см ще се движи. Във всяка от тези дъски трябва да направите дупка за винта. С помощта на бормашина с диаметър 1 см се оформят дупки за шипове във всички дъски едновременно. За да предотвратите движението на дупките един спрямо друг, можете да ги свържете с пирони.

След като всички отвори са направени, винтът и всички шпилки се вкарват в тях заедно с шайбата и гайката.

Полезен съвет! За да можете да обработвате заготовки различни размери, трябва да направите шиповете пренареждащи се. Ще трябва да направите няколко допълнителни отвора във всяка от дъските, разположени близо до винтовата скоба.

Освен това можете да използвате видео материала по-долу, за да създадете менгеме със собствените си ръце.

Изработка на ключарска работна маса със собствените си ръце: как да направите метална конструкция

За ключарска работа е по-добре да направите метална работна маса със собствените си ръце, тъй като дървената работна маса не е подходяща за това. Работата е там, че дървото не е толкова здраво. Освен това, когато работите с метални заготовки, плот, изработен от този материал, ще бъде постоянно повреден и бързо ще стане неизползваем.

На общ чертежнаправи си сам ключарска работна маса, могат да се разграничат пет основни компонента на дизайна:

- За надлъжна твърдост на продукта се използват хоризонтални греди (3 бр.) с размери 6х4 см. Дължина - малко повече от 2 m.

- Стелажни греди с малки размери (9 бр.) Изработени от профилни тръби с размери 6х4 см. Използват се за сглобяване на рамковата част на пиедесталите. В ъгловата зона има заварени дистанционери от стоманени ленти. Поради всички тези елементи рамката е твърда и много издръжлива.

- Реечни греди (4 бр.) с дължина 9-10 см (сечение 6х4 см). За да направите това, е по-добре да използвате метални профилни тръби с дебели стени (повече от 2 мм).

- Ъгъл № 50 (4 бр.), който ще се използва като вертикални стелажи. Височината на тези елементи е 1,7-2 м. Тук ще бъдат прикрепени работни инструменти.

Размери на ключарската работна маса:

Полезен съвет! За да се направят висококачествени шевове, се препоръчва използването на полуавтоматично устройство за въглероден диоксид. Опитните майстори могат да използват заваръчна машина от импулсен тип. При липса на умения за работа с този инструмент е по-добре да поверите работата на професионалисти.

Технология за производство на работна маса "Направи си сам": как да се сглоби

Създаването на универсална работна маса със собствените си ръце започва със сглобяването на рамката. За да направите това, вземете няколко къси и няколко дълги греди. По време на процеса на заваряване тези елементи могат да бъдат подложени на усукване.

За да предотвратите това, трябва:

- Разпределете частите на идеално равна равнина.

- На местата на докинг възлите (има 4 от тях) гредите се залепват по метода на точково заваряване.

- След това всички заваръчни шевове са напълно завършени. Първо от едната страна на рамката, след това от обратната й страна.

След това се закрепват задните вертикално разположени стелажи и задната греда (дълга, една от трите). Не забравяйте да проверите колко равномерно са поставени един спрямо друг. Ако има някакви отклонения, гредите могат да бъдат внимателно огънати с чук. В края останалите елементи на стелажа се сглобяват с вертикално разположение, както и елементи, които осигуряват твърдост.

Когато рамката е готова, към нея могат да бъдат заварени ъгли, предназначени да укрепят конструкцията. Плотът е оформен от дървени дъски. Първо трябва да бъдат импрегнирани с огнеупорна течност. След това отгоре се полага метален лист.

Щит от шперплат за инструменти може да бъде прикрепен към вертикалните елементи на стелаж. Същият материал се използва за зашиване на шкафове. За кутии можете да използвате метални кутии или да направите дървени конструкции.

Можете да го използвате, за да разберете по-подробно технологията за изработване на работна маса със собствените си ръце, видеото, което е публикувано по-долу:

Характеристики на създаването на струг за дърво за домашна работилница

В технологията на производство на струг за дърво със собствените си ръце, рамката заема специално място. Работата на други части, както и стабилността на цялата конструкция, пряко зависи от тази част. Тя може да бъде метална или дървена.

Полезен съвет! За производството по стандартни чертежи на струг за дърво със собствените си ръце е по-добре да използвате електрически двигател, който може да достигне скорост от 1500 об / мин. Оптималният индикатор за мощност е 200-250 вата. Ако планирате да обработвате големи детайли, можете да увеличите мощността.

За да създадете струг за дърво със собствените си ръце, можете да използвате стария, който вече не е необходим. Този инструмент е поставен върху платформа от шперплат с дебелина 1,2 см и размер 20x50 см. Първо, трябва да направите дупки в него за крепежни елементи. Тук ще бъдат монтирани и ограничители от решетките. Те са необходими, за да може фрезата да бъде във фиксирано състояние. Самият рутер е закрепен с два пирона между скобите.

Всъщност е доста лесно да направите копиращ дизайн на домашен струг за дърво със собствените си ръце - в мрежата има достатъчно видео материали.

Пример за домашен струг за дърво "направи си сам".

За основата е по-добре да вземете стоманен профил с дебели стени. За да направите дизайна надежден, се препоръчва използването на две опори. Върху тях ще бъде монтирано легло. За закрепване на части се използва тип връзка с канал. Първо трябва да направите опорни платформи, предназначени за глави (задни и предни).

Списък с части за струг за дърво (как да сглобите сами конструкция въз основа на този списък е лесно за разбиране):

- Силов компонент - можете да използвате електродвигател от стара помпа или пералня.

- Глава (задна) - подходяща е глава от бормашина с висок резерв на мощност.

- Глава (отпред) - за организиране на тази част е по-добре да закупите фабричен шпиндел, оборудван с 3-4 щифта. Това прави възможно изместването на детайла по отношение на оста на въртене.

- Носещият елемент - масата за фрези може да бъде с абсолютно всякаква конфигурация, основното е, че осигурява комфорт по време на работа.

- Макара - е свързващ елемент между главната баба и валовете в електродвигателя.

Забележка! За да работите с този дизайн, ще трябва да закупите комплект фабрични фрези. Ако имате подходящия инструмент, можете да ги направите сами, но ще ви трябва инструментална стомана.

Като помощна информация можете да използвате видеоклип, който отразява подробно този процес, за да сглобите струг за дърво със собствените си ръце.

Вторият пример за струг за дървообработване "направи си сам".

Алтернативно решение би било да направите дизайна на най-простия мини-струг за дърво със собствените си ръце на базата на електрическа бормашина. Този пример за технология може да се използва като тест преди изграждането на по-сериозен инструмент.

Този тип машини са подходящи за обработка на дървени заготовки. малък размер. Материалът за леглото може да служи като пръти от дърво. Задната баба може да бъде заменена с комбинация от вал, монтиран върху опорен лагер. За да фиксирате детайла, ще трябва да получите подходящата дюза на свредлото.

Този дизайн има своите недостатъци, те са свързани с:

- голяма вероятност да има грешки при фрезоването;

- ниско ниво на надеждност;

- невъзможността за обработка на големи дървени заготовки.

Но не бива да отказвате тази опция, защото тя е в основата на технологиите за създаване на по-модерни и сложни инструменти за струговане. За да изчислите правилно дизайна, определете сами необходимите експлоатационни свойства и технически характеристики.

Принципът на изработка на фрези за струг за дърво

Технологията в този случай е само сложна правилният избордетайли, които трябва не само да имат нивото на твърдост на режещия ръб, което отговаря на изискванията, но и да бъдат правилно монтирани в фиксатора - държача.

Забележка! При липса на инструментална стомана можете да се справите с импровизирани средства. След приключване на етапа на предварителна подготовка материалът се втвърдява допълнително.

- Пръчките са се превърнали в арматурни пръти - по-добре е да използвате опции, които имат фабрични оригинални размери и квадратна форма на напречно сечение.

- Пили или стърготини - износени детайли са подходящи, но не е позволено да се използва материал с дълбоки стружки или пукнатини.

- Автомобилни пружини - преди да използвате тези заготовки, те ще трябва да бъдат квадратни, което не всеки може да направи. За тази цел е полезна машина за заваряване. Автоген ще свърши работа.

Стругане: А - с полукръгло острие за грубо струговане; B - с право острие за фино струговане; B - оформен; G - проходен проход на машината

Стругане: А - с полукръгло острие за грубо струговане; B - с право острие за фино струговане; B - оформен; G - проходен проход на машината

На машината е възможно да се предвиди възможност за смяна на фрези. За да направите това, се прави специална модификация на корпуса с необходимите монтажни части. Тези елементи трябва да са достатъчно здрави, за да издържат натоварванията по време на работа и в същото време да поддържат първоначалното местоположение на ръбовата част.

Когато резачката е направена, тя се заточва и режещ ръбвтвърден. След като режещата част се нагорещи, ножът трябва да се потопи в моторно масло. С помощта на технологията за бавно втвърдяване повърхността на продукта може да бъде направена възможно най-твърда. В този случай нагрятата заготовка трябва да се охлади по естествен начин.

Направи си сам точилки за ножове: чертежи и препоръки

За да направите острилка от двигател от перална машина със собствените си ръце, можете да се ограничите до двигател от стар съветски дизайн, например CMP-1.5 или Riga-17. Мощност от 200 вата ще бъде достатъчна, въпреки че можете да увеличите тази цифра до 400 вата, като изберете различен вариант на двигателя.

Списъкът с частите, необходими за машина за шлайфане "направи си сам", включва:

- тръба (за издълбаване на фланец);

- гайка за фиксиране на камъка върху макарата;

- метал за производство на защитен капак за острилка със собствените си ръце (дебелина 2, -2,5 мм);

- шлифовъчен камък;

- електрически кабел с щепсел;

- устройство за стартиране;

- ъгъл от метал или дървена пръчка (за леглото).

Диаметърът на фланеца трябва да съответства на размерите на главината на двигателя. Освен това върху тази част ще бъде поставен шлифовъчен камък. От една страна, този елемент е издълбан. Отстъпът трябва да бъде равен на дебелината на кръга, умножена по 2. Конецът се нанася с кран. От друга страна, фланецът трябва да бъде притиснат към вала на двигателя чрез нагряване. Фиксирането се извършва чрез болтове или заваряване.

Полезен съвет! Конецът трябва да върви в обратна посока спрямо посоката, в която се извършват ротационните движения на двигателя. В противен случай гайката, която фиксира кръга, ще се развие.

Работната намотка на двигателя е свързана към кабела. Има съпротивление от 12 ома, което може да се изчисли с помощта на мултицет. Началната намотка за машина за заточване на ножове "направи си сам" ще има 30 ома. След това леглото е оправено. Препоръчително е да вземете метален ъгъл за нея.

Някои хора се нуждаят от острилка за верижни триони. Можете да направите такъв дизайн със собствените си ръце от легло с 3 опори, два шпиндела, стъпков двигател (2 kW) и тръби, използвани като държачи.

Инструкции за създаване на стационарен циркулярен трион със собствените си ръце

Създаването на маса за ръчен циркулярен трион със собствените си ръце е най-важната стъпка в създаването на машина, тъй като този дизайн ще побере основните части на оборудването под формата на:

- захранващ блок;

- контролен блок;

- режещ компонент;

- други компоненти.

Основната рамка на масата за ръчни инструменти действа като наръчник "направи си сам" за циркулярен трион. Той контролира посоката, в която се извършва срязването и фиксира детайла.

Дъскорезницата е модификация на циркулярен трион. Единствената разлика е, че дискът е поставен отдолу. Функцията "направи си сам" на леглото е възложена на дизайна на масата за циркулярен трион. Тук също са инсталирани захранващ блок, блок, фиксиращ диск и система за управление.

На етапа на проектиране на циркулярен трион със собствените си чертежи трябва да се вземат предвид някои фактори:

- Дълбочината, до която ще бъде нарязан материалът - индикаторът зависи от геометрията на диска.

- Нивото на мощност на електродвигателя - специфичен индикатор от 800 вата ще бъде достатъчен.

- Зона за монтаж на системата за управление - управлението трябва да бъде разположено възможно най-далеч от диска.

- Скорост на въртене - минималната допустима скорост е 1600 об / мин, в противен случай цветът ще се промени по време на процеса на рязане.

Полезен съвет! Ако масата е направена под ръчна версияинструмент, се препоръчва да направите плота метален. Метален лист трябва да бъде оборудван в основата с усилватели.

Как да направите циркуляр от мелница със собствените си ръце

Първо се прави плот от листов материал. Маркирането се нанася върху него в съответствие с размера на инструментариума. Според тази маркировка се правят изрези за монтаж на триона.

- Инсталиране на паралелен ограничител за циркулярен трион със собствените си ръце, изработен от дървена летва. Елементът е фиксиран върху плота.

- Жлеб за акцент - тези елементи се оформят върху плота чрез фрезоване.

- Монтаж на линийка за измервания - зоната за монтаж е разположена в предния ръб на режещия елемент. Линийката ще се използва за контрол на параметрите на размерите на заготовките.

- Монтажът на скоби е допълнителен компонент за фиксиране на детайла.

За машина за циркулярен трион "направи си сам" ще ви трябват крака. Монтират се, като се вземат предвид размерите на плота от дървени греди със сечение 4х4 см. Използването е разрешено. За да се осигури допълнителна стабилност, между опорите трябва да се монтират усилватели. До работното място е поставен контролен блок. Не отказвайте да инсталирате RCD и устройства, които предпазват двигателя от претоварване.

Технологията за създаване на машина за рязане на дърво

Технология на производство на домашна машина за рязане:

- Изрязване на части от ъгъла за монтаж на рамка (общ размер - 120x40x60 см).

- Монтаж на рамката чрез заваряване.

- Фиксиране на канала (водач) чрез заваряване.

- Монтаж на вертикални стелажи (2 бр.) на канала (болтова връзка).

- Сглобяване на рамка от тръби за монтаж на електрически двигател и вал при необходимия наклон (45x60 см).

- Монтаж на плоча с двигател в задната част на рамката.

- Производство на вал в комплект с фланци, опори и макара (височина на издатината на фланеца - 3,2 см).

- Монтаж на опори, лагери и шайби на вала. Лагерите са фиксирани върху горната рамка в вдлъбнатини, направени в плочата.

- Монтаж на кутия с електрическа верига в долната част на рамката.

- Монтаж на шахтата в зоната между стелажите. Диаметър - 1,2 см. Върху вала трябва да се постави втулка с минимално възможна хлабина, така че тези елементи да се плъзгат.

- Заваряване на кобилизатор от канал (80 см) към втулка. Размерът на рамената на кобилицата трябва да бъде в следното съотношение: 1:3. От външната страна е необходимо да се фиксират пружините.

Полезен съвет! Експертите съветват да се използва асинхронен двигател. Такъв мотор не е особено взискателен. За мрежи с 3 фази е необходим двигател с мощност 1,5-3 kW, за еднофазни мрежи тази цифра трябва да се увеличи с една трета. Ще трябва да свържете с кондензатор.

Остава да монтирате двигателя на късото рамо на кобилицата. На дългото рамо е поставен режещ елемент. Валът и моторът са свързани чрез ремъчно задвижване. За плота можете да използвате лист метал, рендосана дъска.

Сглобяване на пробивна машина със собствените си ръце: видео как да направите дизайн, препоръки

добра рисунка пробивна машинаот бормашина със собствените си ръце - основното условие за придобиване основен инструмент. За да създадете такава машина, не е необходимо да използвате специални материали и да купувате допълнителни компоненти.

Компоненти за проектиране на домашна пробивна машина със собствените си ръце:

- легло (основа);

- ротационен механизъм (бормашина);

- захранващо устройство;

- вертикално разположена стойка за фиксиране на свредлото.

При овладяването на технологията за производство на пробивна машина от бормашина със собствените си ръце, видео материалът може да бъде от неоценима помощ.

Ръководство за създаване на пробивна машина със собствените си ръце (как да направите най-простия дизайн):

- За стелаж е по-добре да използвате DPS, така че частта да се окаже масивна или мебелна плоча с дебелина повече от 20 мм. Това ще отмени вибрационния ефект на инструмента. Разрешено е използването на основата от стар микроскоп или фотографски увеличител.

- Точността на пробивна машина от бормашина "направи си сам" зависи от водачите (2 бр.). Те служат като основа за преместване на блока, върху който се намира свредлото. За производството на водачи е най-добре да вземете стоманени ленти. Впоследствие те ще бъдат здраво завинтени към стойката с винтове.

- За блока трябва да вземете стоманени скоби, благодарение на които ротационният механизъм ще бъде здраво фиксиран към тази част.

За мини-машина за пробиване „направи си сам“ е необходим механизъм за подаване на ротационен инструмент. Класическата дизайнерска схема включва използването на пружина и лост. Пружината е фиксирана между блока и стелажа.

Има много устройства "направи си сам", видео материалът ще ви помогне да разберете тази тема.

Характеристики на фрезовите машини с ЦПУ "направи си сам".

Софтуерът се счита за важен компонент в фрезера за дърво с ЦПУ „направи си сам“. Конвенционалните чертежи на дизайна, предмет на това условие, трябва да включват допълнителни елементипод него:

- LPT порт;

- CNC блок.

Полезен съвет! За копиране "направи си сам" - фрезова машиназа дърво или метал можете да използвате карети, принадлежащи на стар принтер. Въз основа на тези части можете да създадете механизъм, който позволява на фрезата да се движи в две равнини.

Сглобяване на фреза за дърво за домашна работилница

На първия етап се изготвят чертежи "направи си сам" за фрезова машина за дърво, които включват информация за разположението на всички конструктивни компоненти, техните размери, както и методи за фиксиране.

След това носещата рамка се сглобява от тръби, предварително нарязани на части необходимия размер. За залепване трябва да използвате заваръчна машина. След това се извършва контрол на размерите, за да се пристъпи към производството на работната повърхност.

Трябва да действате в рамките на следната схема:

- На плочата се нанася маркировка и от нея се изрязва плот.

- Ако резачката ще бъде поставена вертикално, трябва да се направи изрез в плочата за нея.

- Шпинделът е монтиран и електрически мотор. В този случай шпинделът не трябва да излиза извън равнината на работната повърхност.

- Лимитната лента е инсталирана.

Не забравяйте да тествате машината преди работа. Включеният рутер не трябва да вибрира твърде много. За да се компенсира този недостатък, се препоръчва допълнително да се монтират усилватели.

Сглобяване на фрезова машина за метал със собствените си ръце

Стъпка по стъпка инструкции за изработка на домашна метална фреза:

- Колоната и леглото са изработени от метален канал. Резултатът трябва да бъде U-образен дизайн, където основата на инструмента действа като долна напречна греда.

- Водачите се правят от ъгъла. Материалът трябва да бъде смлян и закрепен с болтове към колоната.

- От профилна тръбас квадратно сечениеизработени са водачи за конзолата. Тук трябва да поставите щифтовете с завинтени резби. Конзолата ще бъде преместена чрез диамант с форма на крик за кола на височина 10 см. В същото време възможностите за амплитуда встрани са 13 см, а плотът може да се движи в рамките на 9 см.

- Работната повърхност се изрязва от лист шперплат и се закрепва с винт. Главите на крепежните елементи трябва да се удавят.

- На работната повърхност се монтира менгеме, изработено от тръба с квадратно сечение и метален ъгъл, заварени заедно. По-добре е да използвате щифт с резба като заготовка за фиксиращ елемент.

Забележка! По-добре е да фиксирате въртящия се елемент в рамката, така че шпинделът да сочи надолу. За фиксиране е необходимо предварително да заварите джъмперите, ще ви трябват винтове и гайки.

След това трябва да прикрепите конус (Morse 2) към шпиндела и да инсталирате цанга или патронник за свредло върху него.

Характеристики на направата на машина за дебелина със собствените си ръце

Направи си сам чертежите на дебелини със сложен дизайн включват използването на скъпи компоненти:

- лагери с повишена устойчивост на износване;

- валцувани стоманени листове;

- предавки;

- шайби;

- мощен електродвигател.

В резултат на това разходите за изработка на домашен дебеломер се увеличават значително. Поради тази причина мнозина се опитват да се ограничат до най-простия дизайн.

Инструкции за домашна машина за дебелина на дърво:

| Структурен елемент | Данни |

| легло | Рамки (2 бр.), направени чрез заваряване на основата на ъгъл (4-5 см). Рамките са свързани с шипове (шлайфани 6-странно - 3,2 см). |

| протягане | Гумени ролки тип изстискване от пералната машина. Обработват се по размер на лагерите и се поставят на ос с диаметър 2 см. Работи благодарение на ротационни ръчни движения. |

| Таблица | Полираната дъска е прикрепена към рамката с болтова връзка, главите трябва да са вдлъбнати. Дъските трябва да бъдат третирани с масло (вече използвано). |

| Двигател | за 3 фази, мощност - 5,5 kW, скорост на въртене - 5000 rpm. |

| Защитно покритие | Изработен от калай (6 мм), поставен върху ъгъл на рамката (20 мм). |

Сглобяване на дебеломер от електрическо ренде със собствените си ръце

За да създадете домашно приготвена машина за дебелина, трябва да поставите ренде върху прът, да го фиксирате с устройство като скоби, като същевременно не забравяте да оставите празнина.

Забележка! Размерът на междината се задава, като се вземе предвид дебелината на детайла, който ще се обработва на машината.

Схемата за изработване на габарит от ренде със собствените си ръце е много проста:

- носещата греда е фиксирана върху удобна повърхност;

- необходимият размер на празнината се избира чрез добавяне на слоеве шперплат;

- върху получената основа конструкцията на дебеломер от електрическо ренде се закрепва със скоби.

Две скоби държат основата на масата, другите две държат рендето. След като се уверите, че тази стойка е надеждна, можете да започнете да използвате инструмента.

Схемата за създаване на шлифовъчна машина за дърво със собствените си ръце

- Оптималната ширина на шлифовъчната лента е 20 см.

- Шмиргелът на лентата се нарязва на ленти.

- Стикерът на абразивната лента се извършва от край до край.

- За да укрепите шева, трябва да поставите плътен материал под дъното.

- Не се препоръчва използването на нискокачествено лепило, тъй като това ще доведе до разкъсване на материала по шева.

- Диаметърът на ролката на лентата в центъра трябва да бъде с 2-3 мм по-широк, отколкото в краищата.

- За да предотвратите подхлъзване на лентата, се препоръчва да я навиете с тънка гума (колело за велосипед).

Калибриращи - шлифовъчни машини за дърво принадлежат към групата на барабанните конструкции. Тази категория е широка и включва много видове оборудване.

За производството на барабанна мелница за дърво със собствените си ръце можете да изберете следните дизайни:

- повърхностно шлайфане - детайлът се обработва в една и съща равнина;

- планетарен - с негова помощ се образува плоска равнина върху детайла;

- кръгово шлайфане - с негова помощ се обработват цилиндрични заготовки.

От видеоклипа по-долу можете да научите как да направите машина за шлайфане със собствените си ръце.

Правила за работа с ренде за дърво „Направи си сам“.

При проектирането на самостоятелно изработено ренде е много важно правилно да настроите настройката на оборудването, така че грешките да не надвишават разрешените стойности:

- перпендикулярно - максимум 0,1 mm / cm;

- равнина - 0,15мм/м.

Можете да се запознаете с технологията за направа на фуга със собствените си ръце, като използвате видеото.

Ако по време на работа върху третираната повърхност се появи ефектът на мъх или обгаряне, тогава режещите елементи са станали тъпи. За да направите обработката на части с размери по-малки от 3x40 cm по-удобна, те трябва да се държат с помощта на тласкачи.

Извитата повърхност на детайла след завършена обработка показва, че правилното поставяне на ножовете и работната повърхност е нарушено. Тези елементи трябва да бъдат настроени отново.

Всички тези машини могат да бъдат полезни за домашни ремонти или основни ремонти. Следователно присъствието им в домашната работилница ще бъде полезно. Независимо от това какво ще бъде оборудването на гаража, всички машини изискват внимателно и внимателно отношение. Когато работите, никога не забравяйте за безопасността.

Оборудване "Охлюв" за студено коване е незаменим ръчен инструмент за всеки майстор, който се занимава с производството на ковани продукти без нагряване на метала. "Охлюв" е предназначен за огъване на метален прът при студено коване на метал. Правенето на "Охлюв" за студено коване със собствените си ръце не е толкова трудно.

С помощта на домашно приготвени машини за студено коване можете да направите много ажурни метални изделия. Ковани огради, огради, порти, порти, парапети, пейки удивляват с интересни очертания, заоблени плавни линии. Именно извитите форми на кованите продукти се изработват с помощта на „охлюв“ - машина за студено коване на метал.

Производството на инструмента „охлюв“ се извършва на няколко етапа.

В следващото видео можете да видите как майсторът направи домашен "охлюв" със собствените си ръце, както и как и какви заготовки могат да се направят на такова оборудване за студено коване.

Това видео включва друго интересна гледкадомашно приготвен "охлюв", върху който е удобно да се огъват изковки на къдрици и воли. Според майстора „всичко е направено по-удобно и по-лесно на тази машина“.

Следващият видеоклип съдържа чертеж и описание на устройството за охлюв и необходими материализа производство на легло и модели за производство на ковани къдрици.

Ще Ви изпратим материала по имейл

Ако сглобите домашно стругза метал със собствените си ръце, можете да получите на ваше разположение функционално оборудване за обработка на метал без допълнителни разходи. За обективност разгледайте не само процеса на сглобяване, но и актуални офертипазар на готови стоки. Информацията по-долу ще ви помогне да направите правилния сравнителен анализкато се вземат предвид финансовите възможности, професионалните умения и други личностни характеристики.

Висококачественото домашно производство по никакъв начин не отстъпва на фабричния аналог

Какво можете да направите с домашен струг за метал със собствените си ръце

За да изберете необходимата точност на движение на шублера, променете стъпката на резбата на водещия винт. Нарязва се на ивици машина за рязане на винтове. За укрепване на конструкцията ставите се извършват чрез заваряване. Калъфите на главата се създават от канал (№ 12/14).

Как да изберем правилния двигател за вашия струг

Представеният по-горе проект е предназначен за използване на захранващ блок с мощност 450-600 W с максимална скорост на работния вал - 2500-3500 об / мин.

Такива решения са доста подходящи, ако изберете работещ двигател с достатъчна мощност.

За да не се сбъркате, можете да изучавате примери за фабрични машини за метал, успешни домашни продукти. Въз основа на такова мини-изследване е лесно да се заключат следните пропорции: за обработка на части с диаметър 8–12 cm и дължина 60–80 cm се използват електрически двигатели с мощност 600–800 W. годни стандартни моделиасинхронен тип с въздушно охлаждане. Не се препоръчват модификации на колектора. Те рязко увеличават скоростта с намаляване на натоварването на вала, което ще бъде опасно. За да предотвратите подобни ситуации, ще трябва да използвате скоростна кутия, което ще усложни дизайна.

Трябва да се подчертае едно предимство на ремъчното задвижване. Предотвратява директно механично въздействие върху вала от инструмента в напречна посока. Това удължава живота на опорните лагери.

Експертна гледна точка

Виктор Исакин

Специалист по подбора на инструменти за търговска мрежа "220 волта"

Задай въпрос„DC двигателите са големи. Но те могат да бъдат свързани по сравнително проста схема, която ще осигури плавен контрол на скоростта.

Ред за монтаж

Този алгоритъм обяснява последователността на действията при работа с горните чертежи. Използването на друга проектна документация предполага извършване на подходящи промени в процеса на сглобяване.

Започвайки от предната бабка. Инсталирайте шпиндела в него. След това целият монтаж с помощта на болтове е свързан към ходовата тръба. Предварително на закрепващите части се нарязват нишки. При извършване на тази операция подравняването на частите се контролира внимателно.

На следващия етап от каналите се сглобява захранваща рамка. Когато рамката е направена, върху нея се монтира главичката. Тук също трябва внимателно да контролирате паралелизма на ходовата тръба и дългите части на рамката. Маркирайте точно. Отворите се пробиват последователно с допълнителен отвор за райбер, като се проверява всяка точка на закрепване. Една или две грешки няма да застрашат ненужно здравината на канала, така че е по-добре да направите нова точна дупка на друго място, ако е необходимо.

Забележка!Не забравяйте да монтирате шайби от пружинна стомана, които гарантират надеждността на болтовите връзки при условия на висока вибрация.

При сглобяването на този монтаж трябва да се обърне специално внимание на точността на поставяне на централните оси на шпиндела (1) и перо (2). Ако се направи грешка, при обработка на детайли ще се получат конични повърхности вместо цилиндрични. Също така проверете успоредността на тези елементи на ходовата тръба. Опорната греда (3) предотвратява завъртането на задната баба. За регулиране на височината могат да се използват стоманени дистанционери.

Частите на шублера се монтират последователно в съответствие със схемата на монтажния чертеж. Тук не е необходима особено висока точност, тъй като са предвидени множество корекции. Ако се очаква интензивна употреба, направете отделните възли да се разделят, така че износващите се части да могат да се сменят без допълнителни разходи.

На последния етап се монтира електродвигател, свързан към електрическата мрежа според избраната схема. Те проверяват функционалността на струга за метал със собствените си ръце на практика. За подобрение външен види защита от корозия, някои части са покрити с грунд и боя.

Как да направите струг от бормашина със собствените си ръце

За пластмаса и други меки материали мощността на типичен електроинструмент на ниво домакинство е достатъчна. Този пример показва как да направите функционална машина със собствените си ръце за 15-20 минути. С помощта на най-новите снимки в таблицата е описано създаването на подобрен дизайн:

| Снимка | Последователност на сглобяване с авторски препоръки |

|---|---|

| Като основа беше използвана серийна бормашина. Предполага се обработка на сравнително малки препарати. За леглото в този случай се избира лист от шперплат, който е фиксиран върху масата. Всяка друга достатъчно здрава и равна основа ще свърши работа. |

| Необходимо е здраво да закрепите електрическия инструмент в удобно положение, за да не го разваляте по време на работа. Този проблем може да бъде решен с помощта на спомагателно тяло. Изработен е от дебел шперплат (20 мм), като се вземат предвид съответните габаритни размери. |

| Отделни части на конструкцията са закрепени с самонарезни винтове. В предната част е монтиран елемент с фигурен изрез. Тази седалка е създадена с форма и размери, които са подходящи за монтиране на изпъкналата част на плътното тяло на свредлото (маркирани със стрелки). |

| Основата се завинтва към плота правилно място. Вътре са монтирани електрически инструменти. За твърдо фиксиране се използва скоба. Като опорна лента наблизо е фиксирана дървена плоча. |

| Резачката може да бъде направена от стара пила. Стандартна мелница е подходяща за обработка на този детайл. |

| В патрона се поставя здрав стоманен прът. Върху него се завинтва парче дърво. |

| След това проверете работата на машината. |

| Ако фрезата отстрани малка дебелина с всеки проход, ще бъде възможно да се обработват детайли от доста твърди материали. Финишна повърхностсъздаден с помощта на шкурка. |

| За обработка на по-големи детайли можете да създадете машина с главна и задна баба. Снимката показва основните елементи на конструкцията. Електрическият инструмент е здраво фиксиран, но, ако е необходимо, може да бъде изваден за използване по предназначение. |

| Тук е монтирана опора с метална вложка (ръкохватка), която помага за точното и прецизно преместване на ножа. |

Видео: струг за 15 минути

Характеристики на създаването на струг за метал със собствените си ръце

Предишната глава говори за най-простите дизайни, които ще ви помогнат да направите струг от бормашина, използвайки евтини импровизирани материали. В някои случаи няма да са необходими дори подробни чертежи. Този подход е достатъчен при работа с дървени заготовки, когато не е необходима висока точност.

Свързана статия:

Но няма да работи, ако трябва да създадете струг за металообработка със собствените си ръце. Видеото демонстрира не само потенциала на висококачествено оборудване в тази категория, но и задачите, решени от автора на проекта:

Как можете самостоятелно да надстроите струг

Чертежите, разгледани по-горе, са изпитан във времето проект. С тяхна помощ можете да направите функционален мини струг за метал със собствените си ръце. Но някои съвременни подобрения ще бъдат подходящи:

- Ремъчното задвижване трябва да бъде покрито с кожух, за да се предотврати потенциална опасност.

- За аварийно изключване на захранването се монтира специален бутон на видно място (на близък достъп).

- Вместо решетка се използва защитен екран от прозрачен полимер.

- Лампата с нажежаема жичка се сменя с икономична, механично устойчива LED лампа.

- В захранващата верига на електродвигателя са монтирани автомати (датчици, предпазители), които предотвратяват прегряване и други аварийни ситуации.

- Рамката е монтирана на амортисьори, намаляващи нивото на шум и вибрации.

- Задвижващият патронник е сменен на по-удобна версия с три челюсти, която автоматично центрира детайла по време на процеса на затягане.

- Затягането в патронника на шлифовъчния диск разширява възможностите за обработка.

Забележка!За да създадете висококачествена фрезова машина със собствените си ръце за метал, трябва да приложите други дизайнерски решения.

Характеристики на работа на домашни стругове

Овладяването на обработката на метал е тема за отделна статия. За да получите желания резултат, вземете предвид вискозитета и крехкостта, другите характеристики на метала и работните ръбове. Технологията е оптимизирана, като се вземе предвид скоростта на въртене на детайла, температурния режим.

Видео на метални стругове (съвет от опитен майстор):

Предпазни мерки при работа с домашен струг и правилна грижа

След монтажа е необходимо да се уверите, че няма неизправности, преди да се свържете към мрежата. Проверете свободното въртене на шпиндела, липсата на закъснения в работата на задвижващите механизми и външен шум. Точността се контролира внимателно. Необходимо е параметрите на електрическата мрежа да отговарят на нуждите на захранващия блок в режим на най-голяма консумация на енергия, когато е включен.

Преди да започнете работа, уверете се, че има (изправност) на защитни екрани, обвивки. Инсталира се нов инструмент със спрян мотор, като се използват всички стандартни крепежни елементи. Спазвайте режимите на обработка, съответстващи на параметрите на фрезата и детайла.

След приключване на работните операции отпадъците се отстраняват. Извършвайте своевременно смазване и други работи, предвидени от правилата за поддръжка.

Пазарът на метални стругове предлага: разновидности, цени, допълнително оборудване

| Марка/модел | дължина* ширина* Височина, см / Тегло, кг | Консумирана мощност, W | Цена, търкайте. | Бележки |

|---|---|---|---|---|

Реактивен/ BD-3 | 50*30*39/ 16 | 260 | 31500− 33400 | Миниатюрен метален струг за домашната работилница. Тричелюст патронник (50 мм). Диаметър на завъртане - до 100 мм. Допълнително оборудване с надлъжно подаване. |

Корвета/401 | 75*33*31/ 36 | 500 | 45000− 48200 | Максимална скорост на шпиндела (1100/2500 об/мин). Размери на детайла: до 180*300 мм. |

Proxxon/ FD 150/E | 36*15*15/ 4,5 | 100 | 43800− 46100 | Скорост на шпиндела (800-2800/1500-5000 rpm). Размери на детайла: до 33*150 мм. |

JET/ BD-7 | 87*30*29/ 44 | 590 | 55200− 57600 | Полупрофесионален струг за метал. Плавно регулиране на скоростта на шпиндела (100-3000 rpm). Стандартно нарязване на зъбни колела. |

Кратон/ MML-01 | 69,5*31*30,5/ 38 | 500 | 51300− 54600 | Обороти на шпиндела - от 50 до 2500 об/мин. |