Маленька бабка для токарного верстата з металу. Токарна обробка матеріалів

Токарні верстати по металу, загалом, мають приблизно схоже компонування — схему розташування вузлів. У цій статті ми перерахуємо та опишемо основні вузли, принцип їхньої роботи та призначення.

Основними вузлами є:

- станина;

- передня бабка;

- шпиндель;

- механізм подачі;

- супорт;

- фартух;

- задня бабця.

Відео-урок про влаштування токарних верстатів по металу

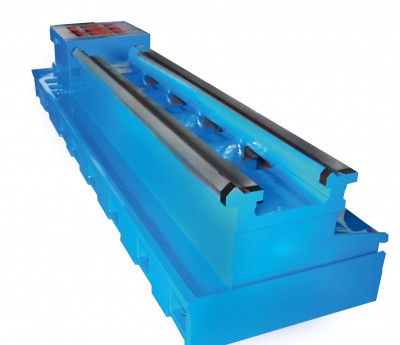

Станіна

Основною нерухомою частиною верстата є станина, що складається з 2 вертикальних ребер. Між ними знаходяться кілька поперечних перекладин, що забезпечують жорсткість та непохитність статора.

Станина розташовується на ніжках, їхня кількість залежить від довжини станини. Конструкція ніжок-тумб така, що можуть зберігатися необхідні для роботи верстата інструменти.

Верхні поперечні рейки станини служать напрямними для пересування ними супорта і задньої бабки. Порівнюючи схеми верстатів, легко помітити, що в деяких конструкціях використовуються напрямні 2 видів:

- призматичні для переміщення супорта;

- плоска напрямна для ходу задньої бабки. В окремих випадках її замінює призматичного типу.

Передня бабка

Деталі, розташовані в передній бабці, служать для підтримки і обертання заготовки, під час її обробки. Тут знаходяться вузли, що регулюють швидкість обертання деталі. До них відносяться:

- шпиндель;

- 2 підшипники;

- шків;

- коробка швидкостей, що відповідає за регулювання швидкості обертання.

Основна деталь передньої бабки у влаштуванні токарного верстата – шпиндель. З правого боку, зверненої в бік задньої бабки, є різьблення. До неї кріпиться патрони, що утримують оброблювану деталь. Сам шпиндель встановлюється на два підшипники. Точність робіт, що виконуються на верстаті, залежить від стану шпиндельного вузла.

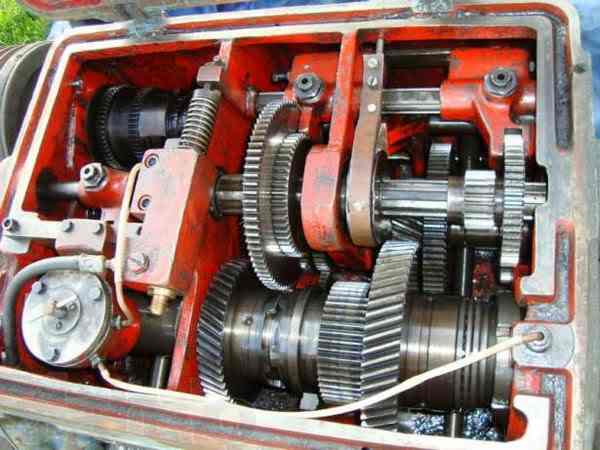

Коробка швидкостей вид зверху

У передній бабці знаходиться гітара змінних шестерень, яка призначається для передачі обертання і моменту, що крутить, з вихідного валу коробки швидкостей на вал коробки подач для нарізання різних різьблень. Налагодження подачі супорта здійснюється шляхом підбору та перестановки різних зубчастих коліс.

Гітара змінних шестерень токарного верстата Optimum Гітара радянського токарного верстата по металу

Малоймовірно, що ще можна зустріти пристрій токарного верстата з металу з монолітним шпинделем. Сучасні верстати мають порожні моделі, але це не спрощує вимог, що пред'являються до них. Корпус шпинделя повинен витримувати без прогинів:

- деталі з великою вагою;

- граничне натяг ременя;

- натиск різця.

Особливі вимоги пред'являються до шийок, на які встановлюються підшипники. Шліфування їх має бути правильним і чистим, шорсткість поверхні не більше Ra = 0,8.

У передній частині отвір має конусну форму.

Підшипники, шпиндель і вісь повинні при роботі створювати єдиний механізм, що не має можливості створювати зайвих биття, які можуть виходити при неправильному розточуванні отвору в шпинделі або недбалому шліфуванні шийок. Наявність люфту між рухомими частинами верстата призведуть до неточності обробки заготовки.

Стійкість шпинделю надають підшипники та механізм регулювання натягу. До правого підшипника він кріпиться за допомогою розточеної, формою шийки, бронзової втулки. Зовні її розточка збігається з гніздом на корпусі передньої бабки. Втулка має один наскрізний отвір та кілька надрізів. Кріпиться втулка, в гнізді передньої бабки гайками, накрученими на її різьбові кінці. Гайки кріплення втулки використовують для регулювання натягу розрізного підшипника.

За зміну швидкості обертання відповідає коробка швидкостей. Справа до шківа приєднується зубчаста шестерня, праворуч від шківа шестерня насаджена на шпиндель. За шпинделем є валик з вільно втулкою, що обертається, з ще 2 шестернями. Через шию, закріпленому в кронштейнах валика, передається обертальний рух. Різний розміршестерня дозволяє варіювати швидкість обертання.

Перебір збільшує кількість робочих швидкостей токарного верстата вдвічі. Будова токарного верстата по металу з використанням перебору дозволяє вибрати середню швидкістьміж базовими. Для цього достатньо перекинути ремінь з однієї передачі на наступну або встановити важіль у відповідне положення залежно від конструкції верстата.

Шпиндель отримує обертання від електродвигуна через ремінну передачу та коробку швидкостей.

Механізм подачі

Механізм подачі повідомляє супорту необхідний напрямок руху. Задається напрямок трензелем. Сам трензель знаходиться у корпусі передньої бабки. Управління ним відбувається у вигляді зовнішніх рукояток. Крім напряму можна змінювати і амплітуду руху супорта за допомогою змінних шестерень різної кількості зубів або коробки подач.

У схемі верстатів з автоматичною подачеює ходові гвинт та валик. Під час проведення робіт високої точності виконання використовується ходовий гвинт. В інших випадках – валик, що дозволяє довше зберегти гвинт у ідеальному стані для виконання складних елементів.

Верхня частина супорта – місце кріплення різців та іншого токарного інструменту, необхідного для обробки різних деталей Завдяки рухливості супорта різець плавно переміщається у напрямку, необхідному для обробки заготовки, від місця, де супорт з різцем і розташовувався на початку роботи.

При обробці довгих деталейхід супорта вздовж горизонтальної лініїверстата повинен збігатися з довжиною заготовки, що обробляється. Така потреба визначає можливості супорту пересуватися у 4 напрямках щодо центральної точки верстата.

Поздовжні рухи механізму відбуваються по санках – горизонтальним напрямним станини. Поперечна подача різця здійснюється другою частиною супорта, що пересувається вертикальним напрямним.

Поперечні (нижні) санки служать основою поворотної частини супорта. За допомогою поворотної частини супорта задається кут розташування заготовки щодо фартуха верстата.

Фартух

Фартух, як і передня бабка, приховує за своїм корпусом необхідні для руху механізмів верстата вузли, що зв'язують супорт із зубчастою рейкою і ходовим гвинтом. Рукоятки управління механізмами фартуха винесені на корпус, що полегшує регулювання ходу супорта.

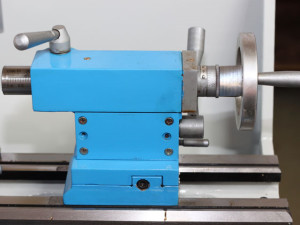

Задня бабка рухлива, вона використовується для закріплення деталі на шпинделі. Складається з 2 частин: нижньої – основної плити та верхньої, що утримує шпиндель.

Рухлива верхня частина рухається нижньою перпендикулярно горизонтальної осі верстата. Це необхідно при точенні конусоподібних деталей. Через стінку бабки проходить вал, він може повертатись важелем на задній панелі верстата. Кріплення бабки до станини проводиться звичайними болтами.

Індивідуальний за своєю компоновкою кожен токарний верстат, пристрій і схема можуть дещо відрізнятися в деталях, але в малих та середніх верстатах такий варіант зустрічається найчастіше. Компонування та схеми важких великих токарних верстатів відрізняються залежно від їх призначення, вони вузькоспеціалізовані.

Якщо ви знайшли помилку, будь ласка, виділіть фрагмент тексту та натисніть Ctrl+Enter.

Якщо подивитися на креслення будь-якого агрегату, призначеного для токарної обробки металів, можна зрозуміти, що конструкція та пристрій токарного верстата є майже повністю ідентичними. різних моделейустановок.

1 Станіна та передня бабка токарного агрегату

Можна виділити такі основні вузли будь-якого верстата для виконання токарних робіт по металу – станина, дві бабки (передня та задня), фартух, супорт, коробки подач та швидкостей, шпиндель, електродвигун. Всі механізми та частини токарного агрегату встановлюються тим чи іншим чином на станині. Саме цей вузол є базовим центром верстата.

Станина – це поздовжні стінки у кількості двох штук, які між собою з'єднуються поперечними ребрами, що збільшують загальну жорсткість установки. Вузол, що цікавить нас, крім того, має кілька напрямних, частина з яких має призматичний вигляд. у токарних агрегатах завжди розташовується на внутрішніх напрямних. По них вона пересувається на потрібну при роботі відстань.

На лівому кінці станини встановлюється передня бабка, яка підтримує заготівлю при обробці та надає їй обертання.

На зовнішній стороніпередня бабка має рукоятки ще однієї важливої частини верстата - коробки швидкостей. Ці ручки дозволяють вибирати під час роботи необхідну кількість обертів шпиндельного вузла. На табличці, яку прикріплюють до бабці (мається на увазі передня бабка), є схематичне креслення із зазначенням того, яким саме чином потрібно повертати рукоятку, щоб виставити необхідні оберти. Шпиндель обертається у підшипниках кочення чи ковзання у корпусі бабки. На закінчення шпинделя з різьбленням надягає патрон повідкового або кулачкового типу.

Цей вузол необхідний передачі обертання деталі, встановлюваної на токарний агрегат обробки. Крайні напрямні станини (вони є призматичними) суворо вивіряють з їхньої взаємну паралельність і прямолінійність. По напрямних рухається каретка – нижня частина супорта. Якщо напрямні верстата не відповідають вимогам, зазначеним вище, деталі оброблятимуться неякісно.

2 Задня бабка токарної установки по металу

Цей вузол дає можливість надійно фіксувати протяжні деталі у випадках, коли їх поміщають в обробний центр. Крім того, служить для кріплення різних робочих пристосувань (наприклад, мітчиків, розгорток, усіляких видів свердлів тощо). Якщо схема передньої бабки завжди однакова, то задня бабка може бути кількох різновидів. Вона може мати: - звичайний центр; вбудований центр, що обертається.

Центр, зазначений другим, ставиться ті верстати, у яких планується швидкісна обробка деталі (застосовується спеціальна кінематична схема). Задня бабка в цьому випадку матиме наступну конструкцію: виточений отвір у пінолі з конічними роликами та підшипниками у ньому. Підшипник кулькового типу потрібний для встановлення втулки з отвором у формі конуса. У цей отвір міститься центр.

Завзятий шарикопідшипник бере на себе осьове зусилля. Втулка не зможе обертатися в тих випадках, коли піноль з'єднується з втулкою спеціально змонтованим пристроєм, що стопорить. Якщо реалізується така кінематична схема (її креслення накидати зовсім нескладно), задня бабка може служити як тримач розгортки, свердла, будь-якого зенкера та іншого центрового інструменту.

Коли баба має звичайний центр, її корпус знаходиться на плиті, встановленій на напрямних. У корпусі вирізається отвір, яким пересувається (в поздовжньому напрямку) гайка з піноллю. Центр чи хвостовик будь-якого робочого інструменту вставляють у конічний отвір на передньому торці пінолі, яку переміщують маховичком. Крім того, можна зміщувати піноль поперечно до плити за допомогою гвинтів. При обробці деталі з пологі конусом така можливість незамінна.

3 Опис шпинделя токарного верстата

Шпиндель - це пустотілий сталевий вал з отвором конічної форми. Даний вузол агрегату по металу вважається найголовнішим (багато інших основних вузлів верстата створено для забезпечення роботи шпинделя). У ньому є отвір (конічний), призначений для монтажу різноманітних інструментів, оправок та переднього центру (креслення токарного обладнанняпоказує, які саме пристрої можна кріпити в зазначеному отворі).

На шпинделі передбачено різьблення. На неї можна закріпити планшайбу на токарний верстат металу або патрон, який центрується за допомогою буртика на шиї. На деяких агрегатах на шпинделі є ще спеціальна канавка. При швидкій зупинці шпинделя вона унеможливлює неконтрольоване згортання патрона. Щоб дізнатися, чи є така канавка на тій чи іншій токарній установці, слід ретельно вивчити креслення верстата, де вказуються всі його основні та додаткові частини.

Справність шпинделя та його правильне обертання є ключовими умовами токарної обробки будь-якої деталі. Важливо добитися того, щоб цей вузол не мав у радіальному та осьовому напрямку у підшипниках ні найменшого люфту, а також слабини. У тих випадках, коли виникають зазначені негативні явища, різцетримач та інструмент у ньому починають тремтіти, що призводить до погіршення якості обробки.

На більшості відомих агрегатів вітчизняного виробництва (наприклад, або на ) обертання шпинделя відбувається в підшипниках ковзання. Хоча є й обладнання з роликовими та кульковими підшипниками кочення, які вважаються більш жорсткими та використовуються з цієї причини на верстатах із великими швидкостями обробки заготовок.

4 Супорт токарного верстата по металу

Резцеутримувач із встановленим в нього інструментом для обробки деталей переміщається завдяки супорту в похилому, поперечному і поздовжньому по відношенню до осі агрегату напрямку. Рух робочого інструменту повідомляється на токарних верстатах як вручну, і механічно. Якщо подивитися на креслення супорта стандартної токарної установки, можна зрозуміти, яким чином різцетримач з різцем пересувається:

- у поздовжньому напрямку – по поздовжніх санках (ці частини верстата також називають кареткою);

- у поперечному напрямку – по поперечним санчатам (ними монтується поворотна складова супорта, яку легко встановити під необхідним за умов обробки кутом з допомогою гайок).

Різцеутримувачі (різцеві головки) ставляться зверху супорта. Конструктивно вони можуть бути одно- та багатомісними. Звичайний різцетримач є корпусом циліндричної форми з прорізом. Робочий інструмент ( токарний різець) встановлюють у проріз, а потім за допомогою болта закріплюють його. Знизу різцова голівка має форму літери "Т", завдяки чому вона легко входить у паз супорта (верхньої його частини). Існують інші варіанти кріплення різцетримача.

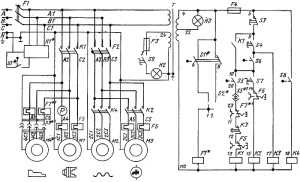

5 Електрична схема та електродвигун токарного агрегату

Зрозуміло, що ніяка кінематична схема функціонування верстата токарної обробки металевих виробів може бути реалізована, якщо на агрегаті відсутня електродвигун. Двигун може бути: асинхронним; постійного струму. Електродвигун асинхронного типу має литу чавунну або алюмінієву станину, ротор і статор. Залежно від встановленої верстат моделі двигун здатний видавати кілька швидкостей обертання (або одну).

Зазвичай електрична схематокарного верстатного обладнання працює за рахунок двигуна з короткозамкненим ротором. Коробка передач (як наслідок і коробка швидкостей, та інші основні електрокомпоненти верстата) у разі з'єднується з " двигуном " або з допомогою ремінної передачі, або безпосередньо з ротором.

На токарний агрегат може монтуватися і двигун, що дозволяє зміну швидкостей обертання за безступінчастим принципом. Він являє собою пристрій з незалежним збудженням, що забезпечує регулювання частоти обертання в інтервалі 10 до 1. Таке обладнання застосовується набагато рідше, тому що короткозамкнений двигун характеризується малими розмірами та високим рівнемекономічність його застосування.

Двигун постійного струму частіше використовується для вищезгаданого безступінчастого регулювання швидкостей шпиндельного вузла. Станину такого двигуна роблять із сталі низьковуглецевих марок (вибір матеріалу невипадковий, він пов'язаний з тим, що станина є магнітопроводом), а сердечники його статора - з електротехнічної сталі. Додамо, що двигун будь-якого виду функціонує у комплексі з іншим електрообладнанням, яке монтується на токарний верстат та забезпечує його безперебійну експлуатацію за певною електричною схемою.

Токарна обробка матеріалів полягає в обробці тіл обертання різальним інструментом, що рухається вздовж осі обертання заготовки.При поступальному русі різця з поверхні заготовки знімається шар матеріалу.

Історично склалося так, що обробка "круглих" деталей була потрібна практично у всіх галузях народного господарства. Перші токарні верстати були дуже примітивні: заготівлю крутили за допомогою ножного приводу, а ріжучий інструмент тримали в руках з упором на підставку. На таких верстатах можна було обробляти лише м'які матеріалинаприклад, такі як дерево.

Токарний верстат Петра I.

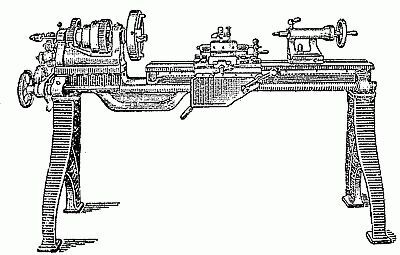

Наприкінці 19 століття, з появою машин стали використовувати парові, а потім і електричні двигуни для обертання оброблюваних деталей. Важливим досягненням на той час стало те, що були розроблені та впроваджені власники ріжучого інструменту. Інструмент закріплювався у спеціальній обоймі, а обойму оператор міг переміщати як паралельно, і перпендикулярно заготівлі, обертаючи певні ручки. Такі пристрої стали називатися "супорт токарного верстата".

Токарний верстат початку 20 століття.

Сучасні токарні верстати дозволяють в автоматичному режимі переміщувати ріжучий інструмент у заданих напрямках. До переваг сучасних токарних верстатів відноситься також можливість нарізання різьблення практично будь-якого профілю і заданої точності. Тому сучасні верстати називаються "Токарно-гвинторізні верстати".

Пристрій та основні вузли токарного верстата.

Більшість токарних верстатів мають практично однакову конструкцію і відрізняються лише габаритами та розташуванням органів управління. На малюнку показаний типовий токарний верстат та його основні вузли.

Вісь токарного верстата- Віртуальна вісь, що проходить через вісь обертання заготовки паралельно станині.

Передня тумба та задня тумба- литі чавунні тумби, що служать підставками для вузлів та механізмів верстата. В настільних верстатахтумби не використовуються.

Станіна- основна частина, остов токарного верстата. Станіну, як правило, виготовляють суцільнометалевою шляхом виливки з чавуну. Станіна кріпиться до тумб верстата. Велика вага станини знижує вібрації від електроприводу верстата та вібрації, що виникають у процесі обробки деталей. У нижній частині станини, усередині або позаду токарного верстата встановлюється двигун електроприводу.

Електрична шафа- шафа, всередині якої розташовані елементи електричної схеми верстата, а на зовнішній панелі вмикачі головного електродвигуна, компресора для охолодних рідин, вольтметр та індикаторні лампочки.

Передня бабка- включає набір шестерень, важелів, валів і механізмів для зміни швидкості обертання заготовки і швидкості подачі ріжучого інструменту.

Гітара - складова частинапередньої бабки, в якій розташовані змінні шестірні для налаштування приводу інструменту при нарізанні різьблення (у сучасних верстатах зміна шестерень не потрібна).

Шпіндель- Основний вал обертання заготовки. На шпинделі можуть встановлюватися кріпильні пристрої, такі як патрон, центр, цанга тощо.

Патрон- найбільш поширений кріпильний пристрій для заготовок.

Супорт- пристосування для кріплення обробного інструменту та переміщення інструменту у заданих напрямках.

Фартух- Передня кришка супорта.

Задня бабка- пристосування для кріплення заготівлі (при обробці в центрах), або для кріплення інструментів, таких як мітчик, плашка при нарізанні різьблення та інших пристосувань.

Передня бабка

На фронтальній поверхні передньої бабки розташовані важелі перемикання швидкості обертання шпинделя та швидкості подачі ріжучого інструменту.

Шильдіки- Пояснювальні таблички. На токарних верстатах, на шильдиках вказано залежність швидкості переміщення або обертання вузлів верстата від вибраних положень рукояток установки.

Рукоятки установки швидкості шпинделя- Залежно від положення цих рукояток змінюється швидкість обертання шпинделя. Рукоятки можна переміщувати лише на зупиненому верстаті.

Ділильний важіль- Важіль перемикання швидкості обертання шпинделя. Важіль має три положення. У крайньому лівому положенні шпиндель верстата обертається з нормальною швидкістювстановленою рукоятками установки швидкості шпинделя. У вертикальному (нейтральному) положенні шпиндель не обертається. У крайньому правому положенні шпиндель обертається зі швидкістю в 10 разів нижче за задану. Перемикати важіль можна лише на зупиненому верстаті.

Рукоятки установки швидкості подачі- цими рукоятками встановлюється швидкість переміщення ріжучого інструменту при обробці деталей, а також переміщення ріжучого інструменту за один оберт шпинделя при нарізанні різьблення. Рукоятки можна переміщувати лише на зупиненому верстаті.

Шпіндель- Сталева товстостінна труба. Шпиндель служить передачі обертання від електроприводу, через систему шестерен, до оброблюваної деталі. Вхідна частина шпинделя на поверхні має різьблення для установки кріпильних патронів, а вхідний отвір має форму конуса для установки центрів або інших кріпильних пристроїв.

Слід зазначити, що у різних моделей верстатів, число та положення рукояток налаштування швидкості обертання та переміщення можуть відрізнятись від показаних на малюнку. Для конкретної моделі токарного верстата слід уважно ознайомитися з позначеннями на шильдиках або прочитати інструкцію з експлуатації верстата.

Задня бабка

Задня бабка- пристосування для кріплення заготівлі (при обробці в центрах), або для кріплення інструментів, таких як мітчик, плашка при нарізанні різьблення; свердлу або свердлильного патрона при свердлінні отворів.

Супорт

Супорт токарного верстата призначений для закріплення та переміщення ріжучого інструменту.

Поворотний різцетримач- пристосування для закріплення та зміни ріжучого інструменту.

Ручка кріплення різцетримача- Призначена для зміни ріжучого інструменту. Для зміни інструменту ручку повертають проти годинникової стрілки (від себе), при цьому затяжна голівка послаблює фіксацію різцетримача та відбувається його поворот. Для фіксації різцетримача слід повернути ручку кріплення різцетримача за годинниковою стрілкою (на себе) до упору.

Верхні санки- механізм переміщення різцетримача у заданому напрямку. Верхні санки можна повертати (у паралельній площині) щодо осі верстата на заданий кут. Про це буде докладно розказано у темі "Обробка конічних поверхонь".

Рукоятка переміщення верхніх санок

- обертання цієї рукоятки переміщує верхні санки у горизонтальній площині.

Поперечні санки- призначені для переміщення різального інструменту в горизонтальній площині строго перпендикулярно до осі верстата.

Рукоятка переміщення поперечних санок- обертання цієї рукоятки за годинниковою стрілкою призводить до переміщення поперечних санок вперед (до осі верстата), а проти годинникової стрілки назад (від осі верстата).

Поздовжні санки- пристрій переміщення ріжучого інструменту строго паралельно осі верстата.

Колесо переміщення поздовжніх санок- обертання цього колеса проти годинникової стрілки призводить до горизонтального переміщення ріжучого інструменту праворуч, а по годинниковій стрілці - зліва направо.

Вмикач гвинтової подачі- використовується лише при нарізанні різьблення різцем. В інших режимах обробки деталей цей вмикач заблокований.

Перемикач подач- багатопозиційний важіль для увімкнення автоматичного переміщення ріжучого інструменту в заданому напрямку.

У положенні 0 – (нейтраль) супорт стоїть на місці; у положеннях 1 або 2 переміщуються поперечні санки (вперед або назад відповідно); у положенні 3 або 4 переміщуються поздовжні санки (ліворуч або праворуч відповідно).

Перемикачі подач можуть мати іншу конструкцію, наприклад, мати два важелі. Один включає поздовжню, а інший поперечну подачу.

Приводні вали та механізми

Для автоматичного переміщення елементів супорта, а також для оперативного включення та вимкнення обертання шпинделя в токарному верстаті передбачено кілька приводних валів та відповідних механізмів.

Механізми включення - вимикання різних приводів перебувають у супорті під фартухом.

Вал включення шпинделя- має дві ручки включення шпинделя. Одна ручка розташована зліва оператора верстата, а друга справа. Обидві ручки закріплені жорстко на валу. При переміщенні будь-якої з цих ручок вгору відбувається включення верстата і шпиндель починає обертатися проти годинникової стрілки (робоче, пряме обертання). У середньому положенні ручок – верстат вимкнений. При переміщенні ручок донизу шпиндель починає обертатися за годинниковою стрілкою (зворотне обертання).

Зубчата рейка- складова частина механізму ручного переміщеннясупорта у поздовжньому напрямку. При обертанні колеса переміщення поздовжніх санчат відбувається зачеплення зубчастого колеса пов'язаного з віссю обертання колеса і зубчастою рейкою, при цьому відбувається переміщення супорта.

Вал подачі- Цей вал призначено для автоматичного переміщення ріжучого інструменту. Вал по всій робочій довжині має поздовжній паз, що служить зачеплення з механізмом переміщення. При верстаті, що працює, цей вал постійно обертається. Ручкою перемикання подач вмикається механізм вибраного переміщення.

Вал різьбовий (Вінт)- призначений для приводу супорта у поздовжньому напрямку при нарізанні різьблення. Обертання цього валу відбувається тільки в режимі нарізування різьблення.

Лімби

Лімб – це кільце (або плоска шайба) з нанесеними на його поверхні ризиками, розташованими на рівних відстанях один від одного. На певному інтервалі, наприклад, через кожні 10 рисок, нанесені цифри, що вказують на певну величину градуювання лімба. Лімб може бути відградуйований у міліметрах, градусах або інших метричних величинах.

На малюнку показаний лімб, розташований механізмі переміщення поперечних санок. Обертання лімба відбувається разом із обертанням рукоятки переміщення інструменту. Кожна десята ризику на лімбі пронумерована 0, 1, 2.19. Усього лімб має 200 рисок. У разі при повороті рукоятки, наприклад, на 10 поділів (від 0 до 1) робочий інструмент переміститься на 1 міліметр.

Різні верстати мають різне градуювання лімбів, тому слід справлятися в інструкції з експлуатації конкретного верстата. Якщо немає можливості дізнатися про цю інформацію, то можна визначити величину переміщення самостійно. Для цього слід проточити деталь та виміряти отриманий розмір, потім знову проточити деталь, повернувши рукоятку на десять поділок і знову виміряти розмір, отриманий після проточки. Різниця між попереднім та останнім виміром якраз і буде величина переміщення інструменту при повороті на 10 поділів.

Кільце лімба можна повертати на осі механізму, утримуючи ручку переміщення. Це буває необхідно для встановлення точки відліку під час обробки, зазвичай встановлюється значення 0.

Основні типи та характеристики токарних верстатів

Токарні верстати мають певні характеристики, які слід враховувати при виготовленні на них тих чи інших деталей: Детально про типи сучасних верстатів можна переглянути на сайті "Верстати для Вашого виробництва".

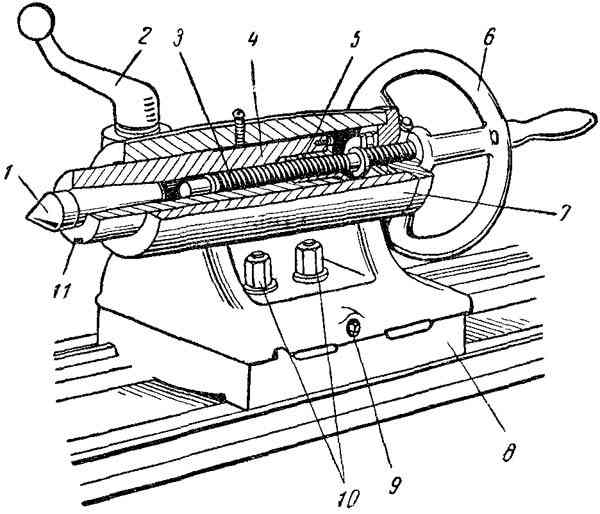

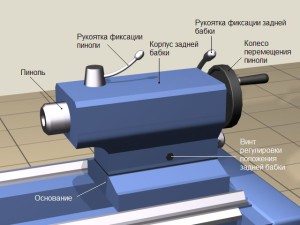

Загальний вигляд і компонування задньої бабки токарно-гвинторізного верстата показано на рис. 33.

Задня бабка служить для підтримки оброблюваної заготівлі при обробці в центрах і є другою опорою.

При свердлінні задня бабка спеціальним прихватом з'єднується з кареткою супорта та отримує від нього механічну подачу. Свердло вставляється в піноль замість центру.

Задня бабка повинна задовольняти такі умови:

- ні за яких умов довільно не зрушуватися

- давати правильне положення осі центру

- давати можливість швидкої установкипо осі верстата

- надавати можливість точної установки оброблюваної деталі на обох центрових отворах верстата

- забезпечувати надійний напрямок шпинделя (пінолі) задньої бабки та затискач його без порушення положення осі

Стійкість та надійне положення осі задньої бабки є необхідними умовамидля отримання задовільних результатів при обробці в центрах та усунення можливості аварій через виривання оброблюваної деталі з центрів. Це залежить від закріплення корпусу задньої бабки на станині.

Конструкції задніх бабок дуже різноманітні, але основні важливі схемиїх мають багато спільного. Тому, знаючи важливий пристрійзадньої бабки будь-якого універсального токарного верстата середніх розмірів, можна легко розібратися в конструкції бабок інших токарних верстатів.

Розглянемо конструкцію задньої бабки токарного верстата. Корпус задньої бабкицього верстата, як і більшості верстатів інших типів, складається з двох деталей: власне корпусу 1 і основи (щілина, містка) задньої бабки 2.

Пліт (місток)пришабрується по напрямних станини, але в верхню поверхню його встановлюється корпус.

Площини зіткнення корпусу з плотом пришабруються так, щоб вісь задньої бабки по висоті збігалася з віссю верстата шпинделя і була їй паралельна. Паралельність осей досягається за рахунок пришабрування вертикальної грані напрямного буртика аплоту. Бічний збіг осей досягається переміщенням корпусу по плоту за допомогою гвинта з квадратною головкою та гайки. Корпус кріпиться до плоту і одночасно станини за допомогою двох болтів 4 і накладки 3.

Досягнення збігу осей шпинделів передньої та задньої бабок за допомогою шабрування опорних площин корпусу бабки потребує значної витрати часу. Тому, як правило, при капітальному ремонтізбіг осей передньої та задньої бабки досягається за рахунок розточування отвору під шпиндель задньої бабки. При цьому виникає необхідність заміни шпинделя задньої бабки, який остаточно проточується по зовнішньому діаметру лише після розточування корпусу задньої бабки.

Шпіндель (піноль)задньої бабки 7 являє собою пустотілий циліндр, передній край якого виконаний у вигляді конуса Морзе, в який вставляється центр 6 або свердло, а в задній - гайка 9. За допомогою цієї гайки і гвинта 8 з маховиком 10 шпиндель може пересуватися вздовж осі. Шпонка 5 захищає шпиндель від повороту. Шпиндель затискається рукояткою, яка має на кінці праву та ліву нарізки для затискних сухарів. При збиранні шпинделя повністю в задню бабку гвинт 8 своїм торцем упирається в торець центру 6 і виштовхує його з корпусу шпинделя. Таким чином, у цій конструкції вибивання центру з конуса дуже зручне.

У важких верстатів шпиндель не має гайки, нарізка зроблена безпосередньо на шпинделі, а втулка маховика є гайкою. З такого шпинделя вибити центр із торця неможливо. Тому прості центри для таких шпинделів не годяться; центри мають бути з нарізкою. На нарізку навертається гайка, за допомогою якої можна випресовувати центр, або на центрах робляться лиски, які дозволяють ключем повернути центр і тим самим звільнити його з гнізда. Користування простими центрамиу цих верстатів має бути заборонено, тому що вони запресовуються і вибити їх можна лише ударами кувалди або розігрівом шпинделя паяльними лампами. Це призводить до псування конуса шпинделя.

При обробці пологих конусів необхідно зміщувати центр задньої бабки у поперечному напрямку. Для цієї мети корпус задньої бабки та основа пов'язані один з одним поперечною шпонкою. Поперечне зміщення корпусу бабки щодо основи проводиться гвинтами та гайкою.

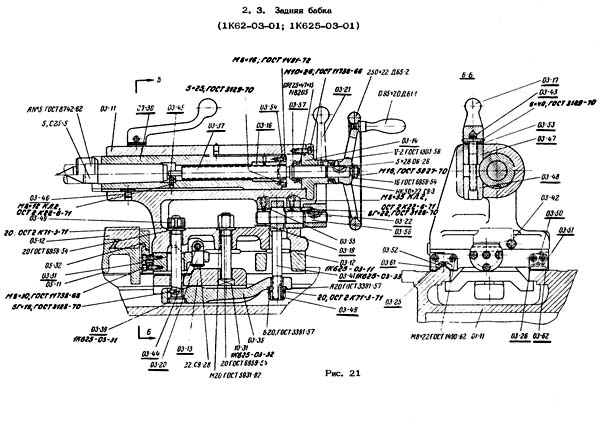

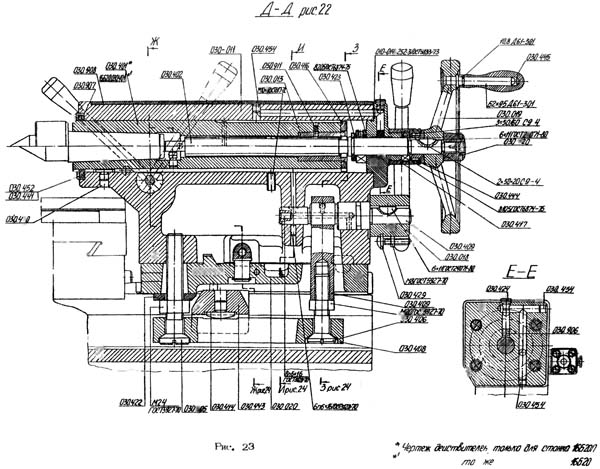

Задня бабка токарного верстата 1к62. Складальне креслення

Задня бабка токарного верстата 16к20. Складальне креслення

Ремонт та відновлення задньої бабки токарного верстата

При ремонті задньої бабки відновлюють точність сполучення поверхонь містка зі станиною та корпусом, точність отвору корпусу та висоту центрів передньої та задньої бабок, ремонтують або виготовляють знову піноль, гвинт подачі та інші деталі.

Найбільш трудомісткими є операції з відновлення точності отвору в корпусі під піноль та відновлення висоти центрів.

Отвір під піноль у корпусі ремонтують притирами, розточуванням з подальшим доведенням і за допомогою акрілопластів.

Притирами зазвичай ремонтують малозношені отвори. При цьому висоту центрів відновлюють постановкою на напрямні компенсаційних накладок та виготовляють нову піноль.

При ремонті розточування одночасно відновлюють висоту центрів. Після розточування отвір зазвичай доводять притирами, а піноль виготовляють більшого діаметра.

Акрилопластами відновлюють як точність посадки пінолі, і висоту центрів. У цьому піноль не виготовляють, а ремонтують.

Цей спосіб ремонту найбільш ефективний, тому що він вимагає витрат часу та коштів у 3-5 разів менших, ніж у перших двох способах.

Розглянуті нижче два варіанти ремонту задньої бабки наочно підтверджують вигідність ремонту із застосуванням акрілопластів, зокрема стиракрилу марки ТШ.

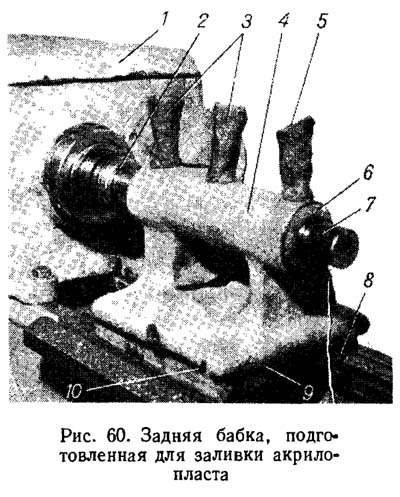

Послідовність ремонту така:

- Шабрят поверхню 9 корпусу (рис. 60). Кількість відбитків фарби має бути не менше 10 на площі 25 X 25 мм

- Фрезерують поверхню мостика 10 8 і встановлюють накладку на клею або на гвинтах. При щільному поєднанні виступу містка з пазом корпусу цю операцію не роблять

- Шабрят пов'язані з корпусом поверхні містка (по корпусу). Кількість плям під час перевірки на фарбу - не менше 10 на площі 25 X 25 мм. Виступ містка повинен щільно входити до пазу корпусу (без люфта)

- Шабрят поверхні містка по напрямних станини. Кількість відбитків фарби – 10-15 на площі 25 X 25 мм. Одночасно при шабрені досягають горизонтальності поверхні, що сполучається з корпусом, з точністю 0,05 мм на 1000 мм довжини. Перевірку ведуть за рівнем, що встановлюється на поверхні 9 вздовж і впоперек направляючих станини. Станину встановлюють і вивіряють за рівнем, при цьому площина для кріплення коробки подач повинна розташовуватися вертикально.

- Скріплюють місток із корпусом

- Закріплюють бортштангу у шпинделі передньої бабки верстата. Вісь бортштанги в місці кріплення різця повинна бути вищою за нормальне положення осі шпинделя на 0,05 мм, для чого: вимірювальний стрижень індикатора, закріплений на супорті верстата, підводять до верхньої утворюючої бортштанги (у місця кріплення різця) і фіксують це положення; послаблюють передні болти кріплення передньої бабки (вісь шпинделя вже вивірена паралельно напрямним станини), за допомогою важеля трохи піднімають передню частину, під передні кінці напрямних підкладають фольгу завтовшки 0,02-0,05 мм і закріплюють бабку на станині; підводять індикатор до верхньої утворюючої бортштанги і помічають нове положення, при якому вісь бортштанги повинна бути розташована вище осі шпинделя на 0,05 мм.

- Встановлюють задню бабку попереду каретки супорта та накладають вантаж для жорсткості

- Розточують отвір для пінолі в корпусі задньої бабки (за 2-3 проходи), швидкість обертання шпинделя 250 об/хв; подача 0,1 мм/хв. При цьому чистота поверхні повинна бути не нижче V5, конусність – не більше 0,02 мм, овальність – не більше 0,01 мм.

- Шліфують отвір у корпусі за допомогою розтискної оправки, закріпленої в шпинделі, та наждачного паперу. Швидкість обертання шпинделя 500-800 об/хв, подача 10-15 м/хв. Чистота поверхні V7, конусність – не більше 0,02 мм, овальність – не більше 0,01 мм

- Виробляють доведення отвору в корпусі за допомогою чавунного притира. Швидкість обертання шпинделя 200-300 об/хв, подача – 5-8 м/хв. При цьому досягається чистота поверхні V 8 конусність повинна бути не більше 0,01 мм, овальність - не більше 0,005 мм.

- Видаляють фольгу з-під напрямних передньої бабки та закріплюють передню бабку на станині. Збирають задню бабку із знову виготовленою та пригнаною за місцем піноллю. Рух пінолі має бути плавним, без люфтів. Затискач має забезпечити надійне кріпленняпінолі.

- Перевіряють положення пінолі по відношенню до напрямних станини та збіг центрів передньої та задньої бабок, згідно з технічними умовами за ГОСТом 42-56.

Розглянутий технологічний процес задньої бабки широко застосовується на багатьох заводах, незважаючи на значну його трудомісткість.

Відновлення задньої бабки акрілопластом

Відновлення задньої бабки акрілопластом дуже простий і ефективний, тому що відпадають операції з точного розточування і доведення отвору корпусу і створюється можливість збереження старої пінолі. Ремонт містка роблять так само, як при ремонті без акрилопласту.

Технологічний процес відновлення отвору корпусу задньої бабки включає наступні операції:

- Отвір під піноль у корпусі 4 задньої бабки (рис. 60) розточують на розточувальному або токарному верстаті, при цьому знімають шар металу, що дорівнює 2-3 мм. Чистота обробки повинна відповідати V 1, конусність та овальність допускаються не більше 0,5 мм.

- У шпинделі 2 передньої бабки 1 верстата, вісь якого вивірена на паралельність напрямних станини, встановлюють порожнисту оправку з пробкою 7. Зовнішній діаметр циліндричної частини оправки відповідає зовнішньому діаметру відремонтованої пінолі і має розмір на 0,01 мм більший, ніж піноль.

Оправлення встановлюють ексцентрично до осі шпинделя на 0,07-0,08 мм. Для цього конусний отвір шпинделя до установки оправки закладають прокладку форми усіченого конуса товщиною 0,07-0,08 мм. Матеріалом для прокладки є папір або фольга. Форма прокладки (усічений конус) забезпечує рівномірне биття на обох кінцях оправлення. - Обертанням шпинделя 2 перевіряють биття оправки, яке має бути не більше 0,15-0,18 мм, і встановлюють шпиндель так, щоб утворює оправки з найбільшим плюсовим відхиленням розташовувалась над віссю шпинделя. Таке розташування оправки забезпечує встановлення різниці висоти центрів передньої та задньої бабки (0,05-0,07 мм) відповідно до вимог технічних умов.

- У корпусі задньої бабки 4 над отвором для пінолі свердлять три отвори діаметром 6-8 мм; отвори розташовують по середині та по краях корпусу

- Знежирюють розточений отвір корпусу та просушують протягом 15-20 хв до повного випаровування розчинника

- На оправку наносять тонкий рівномірний шар мила, встановлюють корпус задньої бабки та закріплюють його болтами на станині.

- Отвір під піноль (простір між оправкою та корпусом бабки) герметизують кільцями та пластиліном 6; так само герметизують отвори пристроїв кріплення пінолі, а над трьома просвердленими отворамивстановлюють із пластиліну три воронки 3 і 5.

- Готують розчин акрилопласту і заливають у середню лійку. Заливку завершують, коли маса стиракрилу частково заповнить крайні вирви.

- Залиту задню бабку витримують дома не менше 2 год при температурі 18-20° З

- Зсувають задню бабку, захищають корпус від пластиліну та припливів пластику, роблять мастильні канавки, свердлять отвори, довбають шпонковий паз і проводять складання задньої бабки.

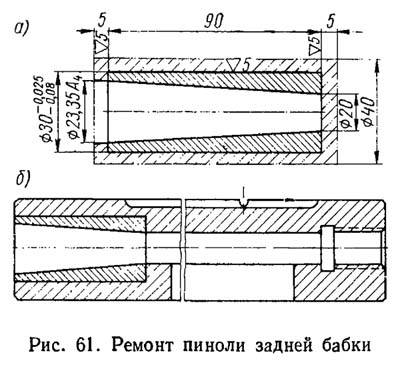

Цей процес включає операції з шліфування зовнішнього діаметра та відновлення конусного отвору шляхом встановлення компенсаційної втулки.

Компенсаційна втулка (рис. 61 а) має циліндричну форму зовні і конус всередині. Втулку часто виготовляють із сталі, що цементують, при цьому конус загартовують до HRC 58-60. Товщина стінки втулки біля найбільшого діаметраконуса приймається від 2 мм і більше (залежно від діаметра пінолі).

Зовнішній діаметр втулки виготовляють з розточеного отвору пінолі із зазором 0,05 мм, чистота обробленої поверхні V5-V6.

Втулку на клеї встановлюють у пінолі і після затвердіння (через 24 год) шліфують конусний отвір.

Для прикладу наведемо технологію відновлення пінолі задньої бабки токарно-гвинторізного верстата моделі 1Е61, що складається з двох етапів:

- виготовлення компенсаційної втулки (рис. 61 а)

- ремонт пінолі (рис. 61, б)

- Виточують втулку з технологічними припусками, конус Морзе № 3, під шліфування натяг 7-8 мм, крім припуску 5 мм. Цементують на глибину 08-12 мм. Знімають технологічні припуски, залишивши по 1 мм набік. Калят, HRC 58-62. Проточують зовнішній діаметр та торці по кресленню (вивіряють на оправці від конуса).

- Розточують отвір пінолі Ø30А на довжині 90 мм (вивіряють на биття з точністю 0,05 мм, чистота обробки V 5). Встановлюють втулку на епоксидному клеї і витримують 24 год при температурі 18-20 ° С. Вставляють пробки з двох сторін, зацентровують з точністю до 0,02 мм, проточують піноль по верху розміром і підрізають передній торець, знімають фаски. Шліфують зовнішній діаметр розміром. Фрезерують мастильну канавку за ескізом. Гравіюють цифри за ескізом. Знімають пробки. Потім вивіряють піноль з точністю 0,01 мм, шліфують конус Морзе № 3 по пробці та передній торець як чисто.

У відремонтованої за такою технологією пінолі підвищена зносостійкість конусного отвору, а вартість ремонту значно нижча за вартість виготовлення нової пінолі.

Ремонт містка задньої бабки токарно-гвинторізного верстата 1к62

Розточування задньої бабки токарно-гвинторізного верстата

Притирання задньої бабки токарно-гвинторізного верстата

Перевірка задньої бабки на співвісність токарно-гвинторізного верстата

Юстування задньої бабки токарного верстата

Література

- Борисов Г. С. та Сахаров В. Л. Короткий довідник цехового механіка. М., вид-во "Машинобудування", 1966.

- Гельберг Б. Т. Заводський досвід модернізації верстатів. Леніздат,1960.

- Гельберг Б. Т. та Пекеліс Г. Д. Питання технології та організації ремонту обладнання. М., Профтехвидав, 1960.

- Гельберг Б. Т. та Пекеліс Г. Д. Ремонт промислового обладнання. М., вид-во « вища школа», 1967.

- Єдина система планово-попереджувального ремонту та раціональна експлуатація технологічного обладнаннямашинобудівних підприємств М., вид-во "Машинобудування", 1967.

- Клягін В. Н. Технічні умовина ремонт металорізальних верстатів нормальної точності. М., вид-во "Машинобудування", 1967.

- Пекеліс Г. Д. і Мінкін А. С. Ремонт металорізальних верстатів. Леніздат, 1962.

- Пекеліс Г. Д. і Гельберг Б. Т. Відновлення та зміцнення деталей технологічного обладнання. М., вид-во "Машинобудування", 1964.

- Пекеліс Г. Д. та Гельберг Б. Т. Механізація слюсарно-ремонтних робіт. М.-Л., вид-во "Машинобудування", 1967.

- Пекеліс Г. Д. та Гельберг Б. Т. Ремонт металорізальних верстатів та ковальсько-пресового обладнання за типовими технологічним процесам. М., вид-во "Машинобудування", 1967.

- Пекеліс Г. Д., Гельберг Б. Т. і Гордін Ю. Н. Централізація та спеціалізація ремонту обладнання у виробничому об'єднанні, ЛДНТП, 1967.

- Проніков А. С. Розрахунок та конструювання металорізальних верстатів. М., вид-во «Вища школа», 1967.

- Шейнгольд Е. М., Нечаєв Л. Н. Технологія ремонту та монтажу промислового обладнання. М.-Л., вид-во "Машинобудування", 1966.

- Щебров В. М. Ремонт машин та механізмів. М., вид-во «Вища школа», 1964.

- Якобсон М. О. Технологія верстатобудування. М., вид-во "Машинобудування", 1968.

Пекеліс Р. Д., Гельберг Б.Т. Л., "Машинобудування". 1970 р.