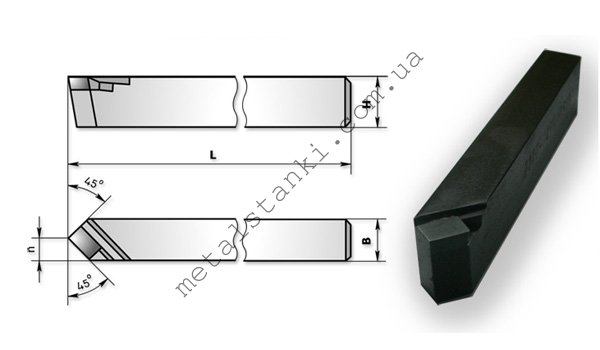

Різець прохідний прямий. Різець токарний прохідний прямий правий Т15К6: фото, розміри, геометрія

Різець прохідний відігнутий є різальним інструментом, який застосовується для обточування деталей різноманітних форм. Його використовують для обробки зовнішніх поверхонь деталей, таких як циліндричні валики, конуси та інші речі циліндричної форми. Різці прохідні прямі є не настільки універсальними, як їх відігнуті різновиди, але вони міцніші і дешевші за них. З іншого боку, вони можуть виникати проблеми з роботою у важкодоступних місцях.

фото:різець токарний прохідний прямий

Різець токарний прохідний прямий має відмінну жорсткість, завдяки чому їх використовують як один з основних інструментів у роботі в токарних майстернях, а також в інструментальній, верстатобудівній та машинобудівній сфері. Залежно від обраної моделі можна створювати гладкіші або грубіші поверхні, знімати різні шари металу із заготовки і так далі.

Для роботи даного інструменту використовують подовжню, так і поперечну передачу. Завдяки вмілому суміщенню дій можна підрізати торці, що випирають, зняти фаски, а також просто обточувати поверхні і здійснювати інші операції, які необхідні для отримання потрібного результату. Існує кілька різновидів даних інструментів, які можуть відрізнятися згідно з розмірами, матеріалом виготовлення і так далі. Різець прохідний прямий добре проявляє себе у роботі з жорсткими заготовками, особливо, якщо підібраний інструмент з твердосплавних матеріалів. Прохідні інструменти створюються згідно з ГОСТ 18868-73, ті ж, що мають у своєму складі твердосплавні пластини за ГОСТ 18879-73.

Види прохідних прямих різців

Існує кілька різновидів інструментів, які мають свої унікальні різновиди, але все ж таки відносяться до даного типу. Різці токарні прямі прохідні поділяються на чернові, або як їх ще називають, обдирні та чистові. Перший варіант підходить для грубої обробки першому етапі. У цей час можна зняти найбільша кількістьшарів металу, щоб заготівля наблизилася до необхідним розмірам. Чистові інструменти призначаються більш тонкої і делікатної обробки, коли товщина зняття не перевищує десяті частки міліметра. Вони гостріші і мають підвищену точність обробки.

Якщо розглядати конструкції виробів, то тут зустрічаються цілісні варіанти з пластинами, деякі з яких можуть зніматися. Як правило, основна частина виготовляється з інструментальної сталі, а робоча робиться з швидкорізальної сталі або тугоплавкого матеріалу, розрахованого на роботу з щільними видами металу.

До загальному спискуможна додати, що існує ще різець прохідний лівий та правий, у яких відрізняється положення самої робочої частини.

Основні розміри прохідних прямих різців

| Висота, мм | Ширина, мм | Довжина, мм |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Швидкорізальні сталі використовуються для виробів, які працюють з нелегованими і розжареними заготовками, а твердосплавні матеріали застосовуються для тих, що працюють зі складними речами.

Різець прохідної прямої має кілька важливих кутів. Усі вони розташовуються з його головці, як основний робочої частини. Передня частина голівки забезпечує нормальний схід стружки, який би не заважав робочому процесу. На інструменті також є допоміжна та головна задня кромка, причому обидві звернені до деталі, що знаходиться в обробці.

Усі основні процеси різання здійснюються головною кромкою. Її утворює перетин передньої поверхні та головної задньої кромки. Крім головної є і допоміжна кромка, що знаходиться на перетині задньої допоміжної та передньої допоміжної поверхні. Вершина різця знаходиться на перетині допоміжної ріжучої кромкита головної її частини. Кут у кожному різці залежить від конкретної моделі, тому що його потрібно індивідуально підбирати під кожен вид роботи та матеріал.

Вибір прохідного різця

Різці токарні прохідні прямі можуть існувати в декількох варіантах, що дуже впливає на результат роботи. Відрізнятися можуть розміри виробу, метал ріжучої кромки, дрібні особливості конструкції і так далі. Щоб підібрати собі нормальний підходящий варіантслід враховувати багато факторів. «Рада професіоналів! Для активної постійної роботислід мати набір як різноманітних, і запасних однакових інструментів.»

Першим чинником вибору завжди є, з якими заготовками доводиться працювати, оскільки під властивості заготовки підбирається інструмент. Повний набір далеко не завжди виходить взяти, тому бажано відразу визначитися з найбільш необхідними речами.

Правильний підбір дозволить уникнути частої заміни комплектуючих під час роботи, що заощадить час та сили, а також зробить виробництво вигіднішим. Матеріал підбирається легко, тому що тугоплавкі матеріали підходять для жорстких деталей, які може не взяти сталь, що швидко ріжуть, адже вона розрахована на прості м'які заготовки. Їх перевагою є лише ціна, тому що вони значно дешевші.

Режими різання

Різець прохідний прямий застосовується для досить простих операцій, так що і режими роботи з ним часто виявляються елементарними. Основними рухами тут є поздовжні та поперечні переміщення. Зняття шару металу тут проходить поетапно, щоб не зіпсувати інструмент, оскільки захоплення великої товщини може призвести до сумних наслідків для різця. Використовуючи чернові інструменти для первинної обробки, а чистові для остаточної можна продовжити термін їхньої служби та зробити роботу якіснішою.

Маркування

Різець прохідний прямий Т15К6 може стати відмінним прикладом для розбору маркування виробу, так як він ставиться за матеріалом, який використовується в основній різальній частині. Тут зазначено, що в даному твердосплавному матеріалі титановольфрамової групи є 15% титану та 6% кобальту.

Виробники

- ЧІЗ (Чернігів, Україна);

- Seco (Швеція);

- Intertool (Китай);

- Укрметиз (Україна);

- ТОВ "Мелітополь інструмент".

Прохідні прямі різці:Відео

Властивості інструментальних матеріалів Ріжучі інструменти працюють в умовах значних силових навантажень, високих температур, тертя та зношування. Тому інструментальні матеріали повинні мати певні експлуатаційні та фізико-механічні властивості. Матеріал різальної частини інструменту має велику твердість і високі значення допустимих напруг на вигин, розтяг, стиснення і кручення. Твердість різальної частини інструменту повинна значно перевищувати твердість матеріалу заготовки, що обробляється. Вуглецеві інструментальні сталі містять 1.0 ... 1,3% С. Для виготовлення інструментів застосовують якісні сталі У10А, У11А, У13А. Після термічної обробкисталі мають червоностійкість 200...240 оС. При цій температурі жорсткість сталі різко зменшується, і інструменти не можуть виконувати роботу різання. Допустимі швидкості різання не перевищують 0.2...0.3 м/с. З цих сталей виготовляють мітчики, плашки, ножовочні полотна, свердла та зенкери малих діаметрів. Леговані інструментальні сталі - це вуглецеві інструментальні сталі, леговані хромом, вольфрамом, ванадієм, кремнієм та іншими елементами. Після термообробки леговані сталі мають червоностійкість 220...260 °С. У порівнянні з вуглецевими леговані сталі мають підвищену в'язкість у загартованому стані і більш високу прожарюваність, меншу схильність до деформацій та появі тріщин при загартуванні. Допустима швидкість різання 0.25…0.5 м/с. Для виготовлення протяжок, свердлів, мітчиків, плашок, розгорток використовують сталі 9Х ВГ, ХВГ, ХГ, 6ХС, 9ХС. Швидкорізальні сталі містять 5,5 ... 19% W, 0.7 ... 1.2% С; 2...10 % З і V. Для виготовлення інструментів застосовують сталі Р9, Р12, Р18, Р6М3, Р6М5, Р9Ф5, Р14Ф2, Р9К5, Р9К10, Р10К5Ф2. У всіх швидкорізальних сталях масова частка хрому - 4%, у позначенні марки букву Х не вказують. Ріжучий інструмент із швидкорізальної сталі, після термічної обробки має червоностійкість 600…640 оС підвищеною зносостійкістю, тому може працювати із швидкостями різання до 2 м/с. Для економії швидкорізальних сталей ріжучий інструментвиготовляють збірним чи звареним. Ріжучу частину інструменту роблять із швидкорізальної сталі, яку зварюють або механічно з'єднують з приєднувальною частиною з конструкційних сталей 45, 50, 40Х. До твердих сплавів відносяться інструментальні матеріали, що складаються з високотвердих і тугоплавких карбідів вольфраму, титану, тантал, що з'єднуються металевою зв'язкою. Ці матеріали виготовляють методами порошкової металургії. Порошки карбідів змішують з порошком кобальту, пресують і спікають при 1400...1550 оС. При спіканні кобальт розчиняє частину карбідів та плавиться. В результаті виходить щільний матеріал, структура якого на 80 ... 85% складається з карбідних частинок, що з'єднуються зв'язуванням. Тверді сплави застосовують у вигляді пластинок певної форми та розмірів, які ділять на три групи: - вольфрамові – ВК2, ВК3, ВК3М, ВК8 та ін; - титановольфрамові - Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; - титанотанталовольфрамові – ТТ7К12, Т10К8Б. Пластинки твердого сплаву мають високу зносостійкість і червоностійкість (800....1250 оС), що дозволяє вести обробку зі швидкостями різання до 15 м/с. Платівки припаюють до державок або корпусів інструментів мідними, латунними припоями або кріплять механічними способами. Найбільш широке застосування серед понад твердих матеріалів (СТМ) отримали матеріали на основі кубічного натріду бору (Ельбор, Гексаніт – Р, Кіборіт та ін.). Їх випускають у вигляді пластин різної геометричної форми, якими оснащують ріжучі інструменти. СТМ застосовують для тонкого, чистового точення та фрезерування загартованих сталей та чавунів. Інструментальні керамічні матеріалиможна розділити на групи, що відрізняються хімічним складом, методом виробництва та областями раціонального використання. Оксидну "білу" кераміку, що складається з Al2О3 з легуючими добавками MgO, ZrO2 та ін. застосовують для чистової та напівчистової обробки незагартованих сталей та сірих чавунів зі швидкостями різання до 15 м/с. Оксидно-карбідну "чорну" кераміку, що складається з Al2О3, ТiC, ZrO2 та інших карбідів тугоплавких металів, застосовують для обробки ковких, високоміцних та вибілених модифікованих чавунів та загартованих сталей. Кераміку на основі нітриду кремнію застосовують для напівчистової обробки чавунів. Високі властивості міцності необхідні для того, щоб інструмент володів опірністю відповідним деформаціям в процесі різання, а достатня в'язкість матеріалу дозволяла сприймати ударне динамічне навантаження. Інструментальні матеріали повинні мати високу червоностійкість (теплостійкість), тобто. здатністю зберігати жорсткість при нагріванні. Червоностійкість оцінюють температурою, за якої відбувається різке зниження твердості матеріалу. Найважливішою характеристикою матеріалу ріжучої частини інструменту є зносостійкість. Чим вище зносостійкість, тим повільніше зношується інструмент і тим вища його розмірна стійкість. Це означає, що заготовки, послідовно оброблені одним і тим самим інструментом, матимуть мінімальне розсіювання розмірів оброблених поверхонь. Матеріали для виготовлення інструментів повинні мати найменший процентний вміст дефіцитних елементів. Всім переліченим вимогам тією чи іншою мірою відповідають наступні матеріали: інструментальні сталі, тверді сплави, синтетичні надтверді та керамічні матеріали, абразивні та алмазні матеріали.

Застосовується для обробки матеріалів різного призначення на верстатах переважно токарної групи, а також стругальних, довбаних або спеціальних. переважно використовується при обробці зовнішніх циліндричних поверхонь. Різці даного типувиготовляються із швидкорізальної сталі або комплектуються твердосплавною напайкою, яку припаюють до сталевої оправки.

Обробка різанням є однією з найпоширеніших технологічних операційпри виготовленні деталей з різних видівсортових матеріалів. Більшість деталей машин, спеціальних апаратів і точних приладів виготовляється шляхом обробки на механічних верстатах з видаленням шару матеріалу. Широкий асортимент різного родуматеріалів що випускаються у промислових масштабах, що застосовуються в машинобудуванні та інших галузях виробництва, ставлять перед технологами завдання на вибір методів та засобів найбільш раціональної та економічно доцільної обробки матеріалів різанням, з урахуванням високих вимог на промисловому ринку, до точності та якості оброблюваних поверхонь.

Токарна обробкає різновидом обробки матеріалів зі зняттям стружки. Процес відокремлення матеріалу здійснюється зрізанням з поверхні заготівлі технологічного шару, який ще називається припуском. Обробка здійснюється на універсальних токарних верстатах, а також на спеціальних верстатахоснащених, числовим програмним управліннямза допомогою різців, свердл та інших ріжучих інструментів.

На верстатах токарної групи виконуються такі види обробки як: обточування круглих циліндричних поверхонь, підрізання торців, обробка конічних зовнішніх та внутрішніх поверхонь, обточування фігурних та фасонних поверхонь декоративних та спеціальних деталей, нарізування зовнішніх та внутрішніх циліндричних та конічних різьблень, накочування рифлень, свердління, розсвердлювання, розгортання точних отворів та інші різновиди токарних робіт.

Одним із основних інструментів, що використовуються при виконанні токарних робіт, є різець. Залежно від характеру виробленої обробки токарні різці поділяються на чернові види та чистові. Геометричні формирізальної частини цих різців виготовлені таким чином, що одні різці працюють з великою площею перерізу шару, що зрізається, а інші з малою.

Залежно від форми та розташування леза різця щодо несучого стрижня ріжучий інструмент, що використовується на верстатах токарної групи, поділяють на праві та ліві, завзяті, прохідні прямі, прохідні відігнуті, розточувальні, відрізні, підрізні, фасонні, різьбові та інші.

Підрізні різцівикористовуються для підрізання торців заготовок, що обробляються. Такі різці працюють з використанням поперечного руху подачі у напрямку до центру заготівлі та від нього.

Розтічні різцізастосовують для розточування отворів, які попередньо оброблені свердлами або отримані після штампування або лиття. Для розточування застосовують два варіанти розточувальних різців, це прохідні різці для наскрізного розточування та завзяті для ненаскрізних отворів.

Для відрізних робіт та проточування канавок застосовують відрізні різці, які працюють із поперечним рухом подачі.

Фасонні різцізалучають до обробки невеликих ділянокфігурні поверхні. Форма ріжучої кромки такого різця вибирається відповідно до профілю передбачуваної деталі.

За конструкцією фасонні різці поділяються залежно від кріплення на стрижневі, призматичні, круглі. На універсальних токарних гвинторізних верстатах, Поверхні з фасонним профілем обробляють, як правило, різцями стрижневого типу, які встановлюють у різцетримачі верстата.

Для нарізування різьблення використовуються різці з формою профілю ріжучого леза відповідного профілю поперечного перерізустандартних значень.