Dezvoltare de programe pentru cnc. Dezvoltarea unui program de control pentru o mașină unealtă cu comandă numerică

Informațiile despre ordinea procesării produsului pe mașină sunt introduse cadru cu cadru. CADRU este o parte program de control, introdus și procesat ca o singură unitate și care conține cel puțin o comandă.

În fiecare cadru, este înregistrată doar acea parte a programului care se modifică în raport cu cadrul precedent.

Un cadru este format din cuvinte care definesc scopul datelor care le urmează.

De exemplu:

N3 - numărul de ordine al cadrului

G02 - funcția pregătitoare

(G01 - deplasarea în linie dreaptă până la un punct

G02, G03 - interpolare circulară în sensul acelor de ceasornic sau în sens invers acelor de ceasornic)

X - Coordonatele punctului final al mișcării de-a lungul axelor, Y - (de exemplu, X + 037540 (375,4 mm)

Coordonatele centrului arcului în interpolare circulară

F4 - codul de avans (de exemplu, F0060 (60mm/min)) S2 - codul vitezei axului T2 - numărul sculei

M2 - funcție auxiliară (schimbarea sculei, schimbarea mesei, comutatorul de răcire pornit, strângerea piesei de prelucrat...).

L3 - introduceți și anulați corectarea informațiilor geometrice.

LF - capătul cadrului.

Pentru a crea un program pentru mutarea corpurilor de lucru ale mașinii, este necesar să se asocieze un anumit sistem de coordonate cu acesta. Axa Z este selectată paralel cu axa axului principal al mașinii, axa X este întotdeauna orizontală. La compilarea unui program se folosesc conceptele de zero, puncte inițiale și puncte fixe.

Pregătirea programului de control include:

1. Analiza desenului piesei și selectarea piesei de prelucrat.

Selectarea unei mașini în funcție de capacitățile sale tehnologice (dimensiuni, capacități de interpolare, număr de scule etc.).

Dezvoltare proces tehnologic fabricarea pieselor, selecția sculă de tăiereși condițiile de tăiere.

4. Alegerea sistemului de coordonate al piesei și a punctului de plecare al sculei.

5. Alegerea metodei de fixare a piesei de prelucrat pe mașină.

Stabilirea punctelor de referință, construirea și calcularea mișcării sculei.

Codificarea informațiilor

Scrierea unui program pe un suport de program, editarea și depanarea acestuia.

Utilizarea mașinilor CNC a exacerbat în mod semnificativ problema utilizării unei persoane într-un mediu de producție. Făcând totul

acțiunile pentru fabricarea unei piese de către o mașină unealtă în modul automat au lăsat persoanei cu cea mai dificilă și necreativă muncă de instalare și îndepărtare a pieselor de prelucrat. Prin urmare, concomitent cu dezvoltarea mașinilor-unelte CNC, s-a lucrat la crearea unor sisteme capabile să înlocuiască o persoană atunci când efectuează acțiuni specifice care necesită utilizarea forței de muncă „MANUALĂ”.

acțiunile pentru fabricarea unei piese de către o mașină unealtă în modul automat au lăsat persoanei cu cea mai dificilă și necreativă muncă de instalare și îndepărtare a pieselor de prelucrat. Prin urmare, concomitent cu dezvoltarea mașinilor-unelte CNC, s-a lucrat la crearea unor sisteme capabile să înlocuiască o persoană atunci când efectuează acțiuni specifice care necesită utilizarea forței de muncă „MANUALĂ”.

Mașină de frezat și mașină multifuncțională (centru de prelucrare) cu numerică managementul programului

3.3 Roboți industriali

Robotul industrial (IR) este un manipulator mecanic cu control program.

Un manipulator este un dispozitiv mecanic care imită sau înlocuiește acțiunile mâinilor umane cu un obiect de producție.

Roboții industriali sunt împărțiți în tehnologici (schimbarea

proprietăţile obiectului) şi transport.

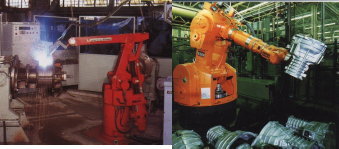

Robotul tehnologic efectuează sudare, robotul de transport mută piesele de prelucrat în zona de prelucrare.

După capacitatea de transport sunt împărțite în:

Greutate obiect ultra-ușoară până la 1 kg ușor 1-10 kg mediu 10-100 kg greu 100-1000 kg foarte greu peste 1000 kg

Greutate obiect ultra-ușoară până la 1 kg ușor 1-10 kg mediu 10-100 kg greu 100-1000 kg foarte greu peste 1000 kg

Roboții ultra-ușori asamblează dispozitivul, un robot greu mută piese de prelucrat de dimensiuni mari.

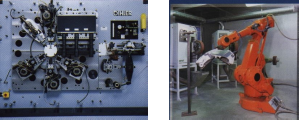

PR sunt de asemenea subdivizate in functie de numarul de grade de libertate ale corpului de lucru, dupa sistemul CNC (inchis si deschis, contur si pozitie, CNC, DNC, HNC).

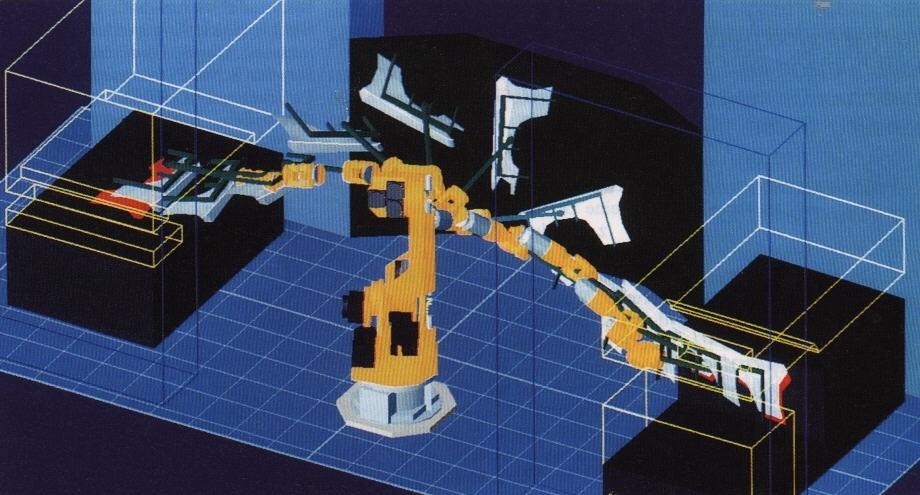

Zona de serviciu a robotului de transport și traiectoria mișcării piesei de prelucrat

În prezent utilizare largă au primit roboți de transport care încarcă echipamente tehnologice, livrează semifabricate din depozit și transportă piese la depozit. În producția de operațiuni de ștanțare, roboții de transport furnizează ștampile și le îndepărtează.

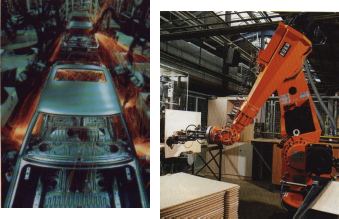

S-a folosit pe scară largă roboții care sudează caroserii și le pictează. Roboții sunt utilizați la asamblarea echipamentelor electronice, a ceasurilor și a altor dispozitive.

Împreună cu echipamentele tehnologice cu sisteme CNC, roboții industriali formează baza pentru automatizarea complexă a producției.

Roboții sudează caroserii și instalează panouri de lemn la mașina de procesare (exemple de aplicații de robot)

Întrebări de test:

1. Ce sisteme CNC vă permit să prelucrați suprafețe sferice pe strunguri?

2. Ce sisteme CNC ar trebui folosite la mașinile de găurit?

3. Cu câte coordonate este posibilă interpolarea la prelucrarea pieselor de prelucrat pe strunguri? - pe mașini de frezat?

4. Care este diferența dintre sistemele de control al programelor ciclice și sistemele CNC?

5. Ce funcții îndeplinesc roboții industriali?

Exemple de întrebări ale cardului de control al testului.

În ce operații este indicat să se utilizeze sisteme CNC cu control contur?

DAR). La întoarcerea rolelor în trepte.

B) . La frezarea suprafeţelor cu dublă curbură.

LA). La prelucrarea găurilor în plăcile de circuite imprimate.

Ce tipuri de roboți sunt folosiți pentru vopsirea pieselor de formă complexă? DAR). Tehnologic cu control al conturului.

B). Dimensiuni mari cu control al poziției.

LA). Transport cu control de contur.

În general, cred că nu UE ar trebui evaluată în termeni monetari, ci tehnologia introdusă în producție. Este nevoie de câteva secunde pentru a obține NC, pentru a seta strategiile de procesare în CAM, de asemenea, nu este mult timp, dar cea mai mare parte a timpului este cheltuită pe analiza sarcinilor: studiul documentației de proiectare, parcul de mașini, baza de scule, dezvoltarea/fabricarea dispozitivelor de fixare (sau asamblare USP), selectarea modurilor de tăiere, desen harta rutei(și coordonarea acesteia cu alte locații de producție) sau analiza unei hărți de traseu existentă, întocmirea unei hărți de configurare, coordonarea rezultatelor cu clientul, ținând cont de dorințele acestuia privind timpul mașinii / costul sculei / durata de viață a sculei / rezultatul final "de sub Mașina". Aici, în conformitate cu aceștia (și cu mulți alți factori), strategiile adecvate sunt selectate în CAM și se obține UE-ul corespunzător. De asemenea, nu uitați de probabilitatea schimbărilor care apar în procesul de producție. Și, de asemenea, nu uitați de responsabilitatea pentru sincronizarea și integritatea echipamentelor și a instrumentelor scumpe, pieselor etc.A apărut întrebarea: care este prețul adecvat pentru un program scris pentru prelucrarea unei anumite piese? Am cautat pe internet - sunt multe oferte, dar preturile nu sunt anuntate. Imi poate spune cineva preturile, ar fi bine sa ai preturi in functie de complexitatea piesei sau dupa ce criterii sa iti evaluezi munca. De asemenea, este posibil să aveți de-a face cu mașinile și apoi să instruiți operatorul, ce preț să cereți pentru asta? Spune-mi, nici măcar nu mă cunosc. =\

P.S. Corectează titlul subiectului, altfel nu-l găsesc singur =\

Personal, pot spune despre mine că în cazul lucrului de la distanță, comunic cu clientul aproximativ după următorul principiu. Pe baza timpului estimat pentru finalizarea lucrării. Îl înmulțesc cu 2 (ținând cont de circumstanțe neprevăzute din partea clientului). Înmulțesc timpul primit cu 100 USD/zi. Înmulțesc cu factorul de complexitate (tin cont de complexitatea lucrării, prețul piesei de prelucrat, sculei etc., precum și de beneficiul pe care clientul îl obține din munca mea). Țin cont de natura relației cu clientul (dacă clientul este de încredere și dovedit, atunci acord o reducere). De obicei, înmulțesc termenul de prestare a muncii cu încă 2 (acest lucru nu intră în plată, deoarece acesta este un termen pentru circumstanțe neprevăzute din partea mea). Anunț clientului suma și condițiile și, de asemenea, explic în detaliu ce servicii sunt incluse în această sumă (pentru a evita neînțelegerile).

Pe tema taxelor de școlarizare: birouri care prestează astfel de servicii, pentru săptămânal curs de bază ia in jur de 30k.r. de la o persoană. Din această sumă și fii ghidat.

Companiile care produc sisteme CNC aderă la standardul ISO, dar permit adesea abateri. Acest lucru se datorează „slăbiciunii” microcalculatorului în implementarea comenzilor tehnologice multiparametrice (de exemplu, schimbarea instrumentelor). Prin urmare, atunci când compilați programe pentru un anumit sistem CNC, este necesar să vă concentrați pe „Manualul utilizatorului”, care este inclus în setul de documentație pentru mașina de programare.

Codul ISO-7 biți definește un caracter ca un număr binar de șapte biți. Dacă numărul de găuri de pe banda perforată care definesc biții acestui caracter este impar, atunci DPD (dispozitiv de pregătire a datelor) completează automat codificarea acestui caracter cu o gaură pe a opta pistă - un bit de paritate. Pentru codul EIA (America, Japonia), a opta cale este controlul pentru numărul impar de găuri.

În UE, mișcarea este programată, definită de axele de coordonate X, Y, Z, sau de rotație în jurul lor, respectiv, A, B, C (de exemplu, rotația mesei mașinii). Scrisori U, V, W definesc funcțiile de mișcare secundară, paralele cu axele X, Y și respectiv Z.

UE este o succesiune de propoziții numerotate numite cadre. Numărul cadrului este o etichetă prin care puteți găsi cadrul necesar pentru a-l edita sau a porni NC din acest cadru. La construirea UE, numai informațiile care se modifică în raport cu partea anterioară a programului sunt înregistrate în cadre.

Cadrul este alcătuit din cuvinte. Fiecare cuvânt are o adresă (una dintre literele latine) și un număr zecimal. Numar decimal este scris într-un cuvânt conform formatului cuvântului. LA sisteme moderne numerele sunt scrise de obicei cu virgulă zecimală, totuși, este necesar să se clarifice formatul numerelor conform instrucțiunilor utilizatorului pentru o anumită mașină (există sisteme CNC în care formatul cuvântului este determinat de un parametru stocat în RAM CNC).

La sfârșitul blocului este scris caracterul LF (retur car). De exemplu: N10 G90 X10,2 Z-100 (LF) În blocul nr.10 este definită o mișcare în sistemul de referință absolut (G90), către un punct cu coordonate (10.2, -100). Caracterul LF poate fi văzut doar pe bandă perforată, este invizibil pe afișaj. De asemenea, nu este atașat pe lista UE.

Cuvintele din blocurile NC pot fi introduse în orice secvență, CNC-ul va procesa mai întâi comenzile funcțiilor tehnologice S, F, T, M și apoi G pregătitor, cu efectuarea mișcărilor dimensionale.

Control Modulo UE.

După cum sa menționat mai devreme, codul ISO-7biți presupune că atunci când codifică caractere, număr par găuri în bandă perforată. Dacă considerăm codul de caractere ca un număr binar, atunci conform standardului ISO, acesta trebuie să conțină un număr par de unități. Această proprietate garantează verificarea împotriva unei singure erori (pierderea unui bit sau a unui bit suplimentar). Prin urmare, unele sisteme folosesc mai mult aspect de încredere control modulo.

Dispozitivul de pregătire a datelor (PDD) atunci când înregistrează cadre UE calculează automat sumele de control pentru fiecare cadru și le împarte la 10, determinând restul adunării (mod) la un multiplu de 10. Această adunare va fi suma de control (0... .9) pentru cadru și UPD-ul va fi scris automat după caracterul „sfârșit de cadru” (LF). CNC-ul, când citește blocuri NC, calculează și umplutura pentru fiecare bloc și le compară cu umpluturile de pe mediul de program. Dacă aceste valori nu se potrivesc, se va afișa un mesaj de eroare pe mediul programului. Suma de control este egală cu suma codurilor numerice ale tuturor caracterelor, inclusiv caracterul „sfârșit de cadru” (LF). Codul caracterului este un număr binar, de exemplu codul N 1001110| 2=78| zece

Fragmente de NC pentru o mașină CNC

Funcții pregătitoare G

Atenție: Funcțiile de comandă NC nu sunt date pentru un anumit model CNC, ci sunt formele lor generalizate pentru dezvoltarea programelor în curs și design de absolvire. Funcțiile cu adresa G, numite funcții pregătitoare, determină modul și condițiile de funcționare ale mașinii CNC. Sunt codificate de la G00 la G99. 4

G00 Poziționare. Deplasați-vă la punctul programat la avans rapid.

G01 Interpolare liniară. Deplasarea în linie dreaptă la avans rapid.

G02 Interpolare circulară în sensul acelor de ceasornic Mișcare de-a lungul unui arc de cerc în sensul acelor de ceasornic atunci când este privită din direcția pozitivă a unei axe perpendiculare pe planul de mișcare.

G03 Interpolare circulară în sens invers acelor de ceasornic Mișcare de-a lungul unui arc de cerc în sens invers acelor de ceasornic atunci când este privită din direcția pozitivă a unei axe perpendiculare pe planul de mișcare.

G04 Pauză. Inițializează întârzierea în timpul de execuție al CN.

G17 G18 G19 Selectarea planului circular de interpolare. Specificarea planului XY - G17, XZ - G18, YZ - G19 la programarea mișcării de-a lungul arcului circular și compensarea diametrului frezei.

G25 Repetare program Repetare multiplă a unui grup de blocuri NC.

G41 G42 Compensarea diametrului frezei la stânga și la dreapta. Folosit pentru a deplasa traseul sculei centrului tăietorului în raport cu conturul prelucrat.

G60 Poziționare fină Mișcarea rapidă, apropiindu-se de o poziție dintr-o direcție.

G81 … G89 Cicluri fixe. Mișcările suprafețelor tipice ale pieselor sunt programate.

G80 Anulare ciclu fixat. Anulează ciclurile păstrate

G81 G89 G90 Dimensiunea absolută. Programarea coordonatelor în sistem de referință absolut.

G91 Dimensiune incrementală. Programarea coordonatelor în sistem de referință relativă.

G92 Setarea sistemului de coordonate. Determină originea sistemului de coordonate în raport cu poziția specificată a corpurilor de lucru ale mașinii.

G94 G95 Determinați unitatea de alimentare

G94 - mm/min

G95 - mm/rev G96 Viteză de tăiere constantă. Programarea procesării cu o viteză de tăiere constantă.

G98 G99 Definiți proprietăți în cicluri fixe. Setați punctul de întoarcere după rularea G81 89

Funcții auxiliare M

M00 Oprire tehnologică. După executarea comenzii, programul este oprit. Continuarea lucrului - apăsând tasta „Start”.

M01 Oprire cu confirmare. Comanda M01 este executată, cu condiția să fie apăsată tasta corespunzătoare de pe panoul de control.

M02 M30 Sfârșit program. Sfârșitul blocului de program. Comanda pentru a finaliza procesarea acestui UE. Pe un suport de program pot exista mai multe programe (bandă magnetică, bandă perforată). Această comandă înseamnă de fapt „sfârșitul benzii”.

M03 M04 Rotirea axului. Direcția de rotație a arborelui este în sensul acelor de ceasornic. Direcția de rotație a arborelui este în sens invers acelor de ceasornic.

M05 Oprirea axului Determină oprirea axului, oprește răcirea. M06 Schimbarea sculei. Pune în poziția de lucru unealta, al cărei număr este determinat de adresa T.

M08 M09 Alimentare cu lichid de răcire. Pornește răcirea. Oprește răcirea.

M19 Oprire ax orientată. Determină oprirea axului la poziția unghiulară specificată.

M17 Sfârșitul subrutinei. M20 Comunicare cu un dispozitiv extern. Poate seta transferul controlului către un robot industrial, poate inițializa funcționarea unui dispozitiv de transport și stocare etc.

M41 M42 M43 Gama de viteze a axului. Setează numărul intervalului de viteză a axului.

Trebuie remarcat faptul că o serie de funcții, cum ar fi „sistemul de referință absolut - G90”, dimensiunea valorii de avans (G94, G95), compensarea diametrului (G40) și altele, sunt setate automat la pregătirea mașinii pentru funcționare ( pornirea sursei de alimentare). Ele sunt numite „funcții implicite” și starea lor inițială este specificată în „Instrucțiunile utilizatorului”.

La adresa F, valoarea de avans este programată, iar S este valoarea pentru viteza axului. Litera de adresă H determină numărul corector pentru lungime și D pentru diametru.